レーザスクライビング装置およびそのスクライビング方法

【課題】レーザスクライビング装置が開示される。

【解決手段】本発明の実施形態に係るレーザスクライビング装置は、複数の発光素子が形成された基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射する第1レーザ照射部と、第1レーザ照射部で照射されたレーザが基板から反射すれば、反射したレーザを受信するレーザ受信部と、レーザ受信部に受信されたレーザの強さを用いて基板の厚さを測定する厚さ測定部と、測定された厚さに応じてレーザ照射位置を調整しながら基板の第1軸および第2軸方向にレーザを照射して基板にスクライビングラインを生成する第2レーザ照射部とを含む。

【解決手段】本発明の実施形態に係るレーザスクライビング装置は、複数の発光素子が形成された基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射する第1レーザ照射部と、第1レーザ照射部で照射されたレーザが基板から反射すれば、反射したレーザを受信するレーザ受信部と、レーザ受信部に受信されたレーザの強さを用いて基板の厚さを測定する厚さ測定部と、測定された厚さに応じてレーザ照射位置を調整しながら基板の第1軸および第2軸方向にレーザを照射して基板にスクライビングラインを生成する第2レーザ照射部とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザスクライビング装置およびそのスクライビング方法に関する。

【背景技術】

【0002】

半導体発光素子の製造工程は、大きく発光素子の製造工程および発光素子のパッケージ/モジュール工程に区分される。このうち、発光素子の製造工程は、発光素子製造用の基板上にエピタキシャル成長で活性層を含むP/N半導体層の形成工程、エッチング工程、P/N電極形成工程、エッチング工程、ラッピング(lapping)工程、およびレーザスクライビング工程を含む。

【0003】

レーザスクライビング工程は、レーザスクライビング装置によって実施されるものであって、ラッピング工程が実施された基板を別のチップに分離する工程である。

【0004】

レーザスクライビング装置は、レーザスクライビング工程を実施する前に基板の厚さを測定する。レーザスクライビング装置は測定された厚さに応じてレーザ照射の高さを調整してレーザを基板上に照射する。

【0005】

一般的に、レーザスクライビング装置は、基板の第1軸(例えば、横軸)方向にレーザを照射して厚さを測定し、第1軸方向にレーザを照射してスクライビングラインを生成する。

【0006】

その後、レーザスクライビング装置は、第1軸に垂直の第2軸(例えば、縦軸)方向にレーザを照射して厚さを測定し、第2軸方向にレーザを照射してスクライビングラインを生成する。すなわち、基板の第1軸および第2軸方向に各々レーザを照射して厚さを測定することによって、レーザスクライビング工程を進めるために要される工程時間が長くなる。工程時間が長くなれば、決められた時間にレーザスクライビング工程を進めることのできる基板の数が減少して生産性が低下する。

【0007】

また、既存のレーザスクライビング装置は、基板の第1軸方向にスクライビングラインを生成した後、第2軸方向に対する厚さを測定することによって、第2軸方向に対する厚さ測定のときに、第1軸方向に生成されたスクライビングラインによって測定エラーが発生することで、正確な厚さを測定することが困難であった。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の実施形態は、前述した問題点を解決するために案出され、本発明の実施形態の目的は、複数の発光素子が形成された基板上の第1軸方向に複数回レーザを照射して厚さを測定し、測定された厚さに基づいて、第1軸および第1軸に垂直の第2軸方向に、基板をレーザスクライビングするための装置および方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の一実施形態に係るレーザスクライビング装置は、複数の発光素子が形成された基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射する第1レーザ照射部と、前記第1レーザ照射部で照射されたレーザが前記基板から反射すれば、前記反射したレーザを受信するレーザ受信部と、前記レーザ受信部に受信された前記レーザの強さを用いて前記基板の厚さを測定する厚さ測定部と、前記測定された厚さに応じて、レーザ照射位置を調整しながら前記基板の第1軸および第2軸方向にレーザを照射して前記基板にスクライビングラインを生成する第2レーザ照射部とを含む。

【0010】

一側面によれば、レーザスクライビング装置は、前記第1レーザ照射部の下部に位置し、前記第1レーザ照射部で照射された前記レーザを通過させて前記基板から反射したレーザを一方向に反射させるための反射部材をさらに含んでもよい。

【0011】

一側面によれば、前記第2レーザ照射部は、前記測定された厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第1軸方向に前記レーザを照射して前記基板の第1軸方向にスクライビングラインを生成してもよい。

【0012】

一側面によれば、前記第2レーザ照射部は、前記測定された厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第2軸方向に前記レーザを照射して前記基板の第2軸方向にスクライビングラインを生成してもよい。

【0013】

本発明の一実施形態に係るレーザスクライビング方法は、複数の発光素子が形成された基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射するステップと、前記照射されたレーザが前記基板から反射すれば、前記反射したレーザを受信するステップと、前記受信した前記レーザの強さを用いて前記基板の厚さを測定するステップと、前記測定された厚さに応じて、レーザ照射位置を調整しながら前記基板の第1軸および第2軸方向にレーザを照射して前記基板にスクライビングラインを生成するステップとを含む。

【0014】

一側面によれば、前記基板にスクライビングラインを生成するステップは、前記測定された厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第1軸方向に前記レーザを照射して前記基板の第1軸方向にスクライビングラインを生成するステップと、前記測定された厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第2軸方向に前記レーザを照射して前記基板の第2軸方向にスクライビングラインを生成するステップとを含んでもよい。

【発明の効果】

【0015】

本発明によれば、基板上の第1軸方向にレーザを照射して厚さを測定し、測定された厚さを第1軸および第1軸に垂直の第2軸方向に適用して基板をレーザスクライビングする。したがって、基板上の第2軸方向にレーザを照射して厚さを測定する過程を省略することができ、決められた時間に比較的多くの基板をレーザスクライビングすることが可能になる。

【0016】

また、レーザスクライビングをする前の基板の厚さに基づいてレーザスクライビングをするため、既存の第2軸方向に対する厚さ測定時に発生した測定エラーを除去することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係るレーザスクライビング装置の構成を示すブロック図である。

【図2】本発明の一実施形態に係る基板のレーザスクライビング過程を説明するための模式図である。

【図3】本発明の一実施形態に係るレーザスクライビング方法を説明するためのフローチャートである。

【発明を実施するための形態】

【0018】

以下、添付の図面を参照して本発明の実施形態を詳細に説明する。本発明を説明するにあたり、関連した公知機能または構成に対する具体的な説明が本発明の要旨を不要に曖昧にすると判断される場合には、その詳細な説明を省略する。また、本明細書で用いられる用語(terminology)は、本発明の好ましい実施形態を適切に表すために用いられる用語であって、これは、ユーザ、運用者の意図または本発明が属する分野の慣例などによって変わってもよい。したがって、本用語に対する定義は、本明細書の全般にわたる内容に基づいて下されなければならないであろう。各図面に提示された同一の参照符号は同一の構成を示す。

【0019】

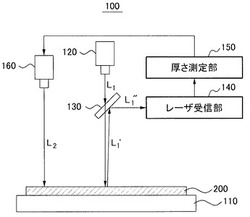

図1は、本発明の一実施形態に係るレーザスクライビング装置の構成を示すブロック図である。図1に示すように、レーザスクライビング装置100は、ステージ110、第1レーザ照射部120、反射部材130、レーザ受信部140、厚さ測定部150、第2レーザ照射部160を含む。

【0020】

ステージ110は、複数の発光素子が形成された基板200を収容および固定させる。複数の発光素子が形成された基板(以下、「基板」とする)200は、サファイア基板、GaAs基板、SiC基板、InP基板およびGaP基板などのような発光素子製造用の基板上にエピ成長を用いて活性層を含む、P/N半導体層を形成する工程によって製造される。また、各P/N半導体層にP電極およびN電極を形成する工程を含んでもよい。この過程において、P/N半導体層のうちのいずれか1つの層の一部領域が露出するようにエッチング工程を行ってもよい。次に、基板200を研磨するためにグライディング工程、ラッピング工程、またはポリッシング工程などを行なってもよい。

【0021】

第1レーザ照射部120は、ステージ110に載置された基板200にレーザL1を照射する。第1レーザ照射部120は、基板200の厚さを測定するためのレーザL1を照射するものであって、基板200の第1軸方向に移動しながらレーザL1を照射することができる。

【0022】

第1レーザ照射部120から照射されたレーザL1は、基板200を通過して基板200に到達し、基板200から反射されてもよい。

【0023】

反射部材130は、第1レーザ照射部120の下部に位置してもよい。反射部材130は、基板200から反射したレーザL1'を一方向に反射させる。

【0024】

レーザ受信部140は、反射部材130から反射したレーザL1"を受信する。図1に示すように、第1レーザ照射部120から照射されたレーザL1は、基板200面から反射して反射部材130に向い、反射部材130によって反射してレーザ受信部140に到達してもよい。

【0025】

厚さ測定部150は、レーザ受信部140に受信されたレーザL1"の強さを用いて基板200の厚さを測定する。第1レーザ照射部120から照射されたレーザは、第1レーザ照射部120の焦点距離で基板200から反射される場合、レーザの強さが最も大きくてもよい。

【0026】

もし、基板200の厚さが均一でない場合、第1レーザ照射部120の焦点距離に基板200と大気の境界面が位置せずに、前記境界面が焦点距離よりも低く、あるいは高く位置してもよい。したがって、厚さ測定部150は、レーザL1"の強さと焦点距離を用いて基板200の厚さを測定することができる。第1レーザ照射部120からの、第1軸方向に移動しながらのレーザL1の照射は、第2軸方向に沿って位置を変えて複数回行うとよい。レーザL1の照射を複数回行うことで、基板200の全面の厚さを測定することができる。

【0027】

第2レーザ照射部160は、厚さ測定部150から測定された厚さに応じてレーザ照射位置を調整しながら、基板200の第1軸および第2軸方向にレーザL2を照射して基板200にスクライビングラインを生成する。

【0028】

第2レーザ照射部160は、厚さ測定部150から測定された厚さに応じて基板200からの離隔距離を変更してレーザ照射位置を調整しながら、基板200の第1軸方向にレーザL2を照射してもよい。したがって、基板の第1軸方向にスクライビングラインが生成される。

【0029】

第1軸方向へのレーザL2の照射が完了すれば、レーザスクライビング装置100は基板200を一方向に90度回転させることができる。これは、基板200が載置されたステージ110を90度回転させることによって行なわれ得る。

【0030】

第2レーザ照射部160は、厚さ測定部150から測定された厚さに応じて基板200からの離隔距離を変更してレーザ照射位置を調整しながら、基板200の第2軸方向にレーザL2を照射する。したがって、基板200の第2軸方向にスクライビングラインが生成される。

【0031】

上述したように、レーザスクライビング装置100は、基板200の第1軸に対してのみ厚さを測定し、測定された厚さに応じてレーザ照射位置を調整して基板200の第1軸方向および第2軸方向にレーザL2を照射することができる。したがって、基板200の第2軸方向に対する厚さの測定過程が省略可能になる。

【0032】

また、図1に示されたレーザスクライビング装置100は、複数の発光素子が形成された基板200の他に多様な半導体素子が形成された基板上にスクライビングラインを生成するために用いられてもよい。

【0033】

図2は、本発明の一実施形態に係る基板のレーザスクライビング過程を説明するための模式図である。図2は、基板の厚さ測定を含むレーザスクライビング過程を説明するためである。図2に示すように、複数の発光素子が形成された基板200をステージに収容および固定させた状態で、レーザスクライビング装置100は、左側の図面に示すように基板200の第1軸方向に移動しながら厚さ測定のための第1レーザL1を照射する。

【0034】

この第1レーザL1、は基板200に入射されて基板200の上面を介して反射される。図1に示すように、反射部材130が基板200から反射した第1レーザL1'を反射する。

【0035】

レーザ受信部140は、反射部材130から反射した第1レーザL1"を受信し、厚さ測定部150は受信された第1レーザL1"を用いて第1軸に対する基板200の厚さを測定する。

【0036】

一方、レーザスクライビング装置100は、測定された厚さに応じて基板200からの離隔距離を変更してレーザ照射位置を調整しながら、基板200の第1軸方向に移動しながら第2レーザL2を照射する。

【0037】

第2レーザL2は、基板200の厚さ方向にスクライビングラインを生成するためのもので、基板200の厚さに応じて均一なスクライビングラインを生成するためにレーザ照射位置を調整する。言い換えれば、基板200の厚さに応じて第2レーザ照射部160を垂直方向(z方向)に移動させてレーザ焦点距離を均一に維持させる。これによって、基板200の第1軸方向にスクライビングラインを生成することができる。

【0038】

基板200の第1軸方向にスクライビングラインが生成されれば、ステージ110を回転して基板200を90度回転させる。基板200の回転によって、左側図面に示す基板200上の基準点S1、S2、S3、S4が右側の図面のように移動する。

【0039】

同図に示すように、基板200が回転することによって第2レーザL2が照射される基板200の軸が変更されたものであり、実質的に第2レーザ照射部160の位置が変更されたものではない。

【0040】

基板200を回転させた後、第2レーザ照射部160は、厚さ測定部150から測定された厚さに応じて基板200からの離隔距離を変更してレーザ照射位置を調整しながら、基板の第2軸方向にレーザL2を照射する。したがって、基板200の第2軸方向にスクライビングラインを生成する。

【0041】

図2に示すように、レーザスクライビング装置100は、基板200の第1軸方向に測定された厚さに応じてレーザ照射位置を変更しながら第1軸および第2軸にスクライビングラインを生成してもよい。したがって、基板上の第2軸に対する厚さを測定する過程を省略し、決められた時間に比較的多くの基板をレーザスクライビングすることが可能になる。

【0042】

また、基板200の第1軸方向に対してスクライビングラインを生成した後、基板200の第2軸方向に対する厚さを測定しないため、既存に第2軸方向に対する厚さ測定時に発生した測定エラーを除去することができるようになる。

【0043】

図3は、本発明の一実施形態に係るレーザスクライビング方法を説明するためのフローチャートである。図3に示すように、レーザスクライビング装置100は、複数の発光素子が形成された基板200の第1軸方向に移動しながら厚さ測定のためのレーザを照射する(S310)。

【0044】

次に、レーザスクライビング装置100は、基板200から反射したレーザを受信して(S320)、受信されたレーザの強さを用いて基板の厚さを測定する(S330)。

【0045】

その後、レーザスクライビング装置100は、測定された厚さに応じてレーザ照射位置を調整しながら基板200の第1軸方向にレーザを照射する(S340)。レーザ照射位置は、スクライビングライン生成のための第2レーザ照射部160の照射位置であって、基板200上で第2レーザ照射部160のレーザ焦点距離を均一に維持するための離隔距離になり得る。レーザ照射によって基板200の第1軸方向にスクライビングラインを生成することができる。

【0046】

レーザスクライビング装置100は、第1軸方向にスクライビングラインが生成されれば、測定された厚さに応じてレーザ照射位置を調整しながら基板200の第2軸方向にレーザを照射する(S350)。レーザ照射によって基板200の第2軸方向にスクライビングラインを生成することができる。

【0047】

前述した過程によってレーザスクライビング装置100は基板200の第1軸に対する厚さだけを測定し、測定された厚さで基板200の第1軸および第2軸にスクライビングラインを生成することができる。

【0048】

上述したように、本発明は、たとえ限定された実施形態と図面によって説明したが、本発明は、上記の実施形態に限定されることなく、本発明が属する分野における通常の知識を有する者であれば、このような基材から多様な修正および変形が可能である。

【0049】

したがって、本発明の範囲は説明された実施形態に限定されて決められてはならず、後述する特許請求の範囲だけでなく、この特許請求の範囲と均等なものなどによって定められなければならない。

【符号の説明】

【0050】

100 レーザスクライビング装置

110 ステージ

120 第1レーザ照射部

130 反射部材

140 レーザ受信部

150 厚さ測定部

160 第2レーザ照射部

【技術分野】

【0001】

本発明は、レーザスクライビング装置およびそのスクライビング方法に関する。

【背景技術】

【0002】

半導体発光素子の製造工程は、大きく発光素子の製造工程および発光素子のパッケージ/モジュール工程に区分される。このうち、発光素子の製造工程は、発光素子製造用の基板上にエピタキシャル成長で活性層を含むP/N半導体層の形成工程、エッチング工程、P/N電極形成工程、エッチング工程、ラッピング(lapping)工程、およびレーザスクライビング工程を含む。

【0003】

レーザスクライビング工程は、レーザスクライビング装置によって実施されるものであって、ラッピング工程が実施された基板を別のチップに分離する工程である。

【0004】

レーザスクライビング装置は、レーザスクライビング工程を実施する前に基板の厚さを測定する。レーザスクライビング装置は測定された厚さに応じてレーザ照射の高さを調整してレーザを基板上に照射する。

【0005】

一般的に、レーザスクライビング装置は、基板の第1軸(例えば、横軸)方向にレーザを照射して厚さを測定し、第1軸方向にレーザを照射してスクライビングラインを生成する。

【0006】

その後、レーザスクライビング装置は、第1軸に垂直の第2軸(例えば、縦軸)方向にレーザを照射して厚さを測定し、第2軸方向にレーザを照射してスクライビングラインを生成する。すなわち、基板の第1軸および第2軸方向に各々レーザを照射して厚さを測定することによって、レーザスクライビング工程を進めるために要される工程時間が長くなる。工程時間が長くなれば、決められた時間にレーザスクライビング工程を進めることのできる基板の数が減少して生産性が低下する。

【0007】

また、既存のレーザスクライビング装置は、基板の第1軸方向にスクライビングラインを生成した後、第2軸方向に対する厚さを測定することによって、第2軸方向に対する厚さ測定のときに、第1軸方向に生成されたスクライビングラインによって測定エラーが発生することで、正確な厚さを測定することが困難であった。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の実施形態は、前述した問題点を解決するために案出され、本発明の実施形態の目的は、複数の発光素子が形成された基板上の第1軸方向に複数回レーザを照射して厚さを測定し、測定された厚さに基づいて、第1軸および第1軸に垂直の第2軸方向に、基板をレーザスクライビングするための装置および方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の一実施形態に係るレーザスクライビング装置は、複数の発光素子が形成された基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射する第1レーザ照射部と、前記第1レーザ照射部で照射されたレーザが前記基板から反射すれば、前記反射したレーザを受信するレーザ受信部と、前記レーザ受信部に受信された前記レーザの強さを用いて前記基板の厚さを測定する厚さ測定部と、前記測定された厚さに応じて、レーザ照射位置を調整しながら前記基板の第1軸および第2軸方向にレーザを照射して前記基板にスクライビングラインを生成する第2レーザ照射部とを含む。

【0010】

一側面によれば、レーザスクライビング装置は、前記第1レーザ照射部の下部に位置し、前記第1レーザ照射部で照射された前記レーザを通過させて前記基板から反射したレーザを一方向に反射させるための反射部材をさらに含んでもよい。

【0011】

一側面によれば、前記第2レーザ照射部は、前記測定された厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第1軸方向に前記レーザを照射して前記基板の第1軸方向にスクライビングラインを生成してもよい。

【0012】

一側面によれば、前記第2レーザ照射部は、前記測定された厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第2軸方向に前記レーザを照射して前記基板の第2軸方向にスクライビングラインを生成してもよい。

【0013】

本発明の一実施形態に係るレーザスクライビング方法は、複数の発光素子が形成された基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射するステップと、前記照射されたレーザが前記基板から反射すれば、前記反射したレーザを受信するステップと、前記受信した前記レーザの強さを用いて前記基板の厚さを測定するステップと、前記測定された厚さに応じて、レーザ照射位置を調整しながら前記基板の第1軸および第2軸方向にレーザを照射して前記基板にスクライビングラインを生成するステップとを含む。

【0014】

一側面によれば、前記基板にスクライビングラインを生成するステップは、前記測定された厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第1軸方向に前記レーザを照射して前記基板の第1軸方向にスクライビングラインを生成するステップと、前記測定された厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第2軸方向に前記レーザを照射して前記基板の第2軸方向にスクライビングラインを生成するステップとを含んでもよい。

【発明の効果】

【0015】

本発明によれば、基板上の第1軸方向にレーザを照射して厚さを測定し、測定された厚さを第1軸および第1軸に垂直の第2軸方向に適用して基板をレーザスクライビングする。したがって、基板上の第2軸方向にレーザを照射して厚さを測定する過程を省略することができ、決められた時間に比較的多くの基板をレーザスクライビングすることが可能になる。

【0016】

また、レーザスクライビングをする前の基板の厚さに基づいてレーザスクライビングをするため、既存の第2軸方向に対する厚さ測定時に発生した測定エラーを除去することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係るレーザスクライビング装置の構成を示すブロック図である。

【図2】本発明の一実施形態に係る基板のレーザスクライビング過程を説明するための模式図である。

【図3】本発明の一実施形態に係るレーザスクライビング方法を説明するためのフローチャートである。

【発明を実施するための形態】

【0018】

以下、添付の図面を参照して本発明の実施形態を詳細に説明する。本発明を説明するにあたり、関連した公知機能または構成に対する具体的な説明が本発明の要旨を不要に曖昧にすると判断される場合には、その詳細な説明を省略する。また、本明細書で用いられる用語(terminology)は、本発明の好ましい実施形態を適切に表すために用いられる用語であって、これは、ユーザ、運用者の意図または本発明が属する分野の慣例などによって変わってもよい。したがって、本用語に対する定義は、本明細書の全般にわたる内容に基づいて下されなければならないであろう。各図面に提示された同一の参照符号は同一の構成を示す。

【0019】

図1は、本発明の一実施形態に係るレーザスクライビング装置の構成を示すブロック図である。図1に示すように、レーザスクライビング装置100は、ステージ110、第1レーザ照射部120、反射部材130、レーザ受信部140、厚さ測定部150、第2レーザ照射部160を含む。

【0020】

ステージ110は、複数の発光素子が形成された基板200を収容および固定させる。複数の発光素子が形成された基板(以下、「基板」とする)200は、サファイア基板、GaAs基板、SiC基板、InP基板およびGaP基板などのような発光素子製造用の基板上にエピ成長を用いて活性層を含む、P/N半導体層を形成する工程によって製造される。また、各P/N半導体層にP電極およびN電極を形成する工程を含んでもよい。この過程において、P/N半導体層のうちのいずれか1つの層の一部領域が露出するようにエッチング工程を行ってもよい。次に、基板200を研磨するためにグライディング工程、ラッピング工程、またはポリッシング工程などを行なってもよい。

【0021】

第1レーザ照射部120は、ステージ110に載置された基板200にレーザL1を照射する。第1レーザ照射部120は、基板200の厚さを測定するためのレーザL1を照射するものであって、基板200の第1軸方向に移動しながらレーザL1を照射することができる。

【0022】

第1レーザ照射部120から照射されたレーザL1は、基板200を通過して基板200に到達し、基板200から反射されてもよい。

【0023】

反射部材130は、第1レーザ照射部120の下部に位置してもよい。反射部材130は、基板200から反射したレーザL1'を一方向に反射させる。

【0024】

レーザ受信部140は、反射部材130から反射したレーザL1"を受信する。図1に示すように、第1レーザ照射部120から照射されたレーザL1は、基板200面から反射して反射部材130に向い、反射部材130によって反射してレーザ受信部140に到達してもよい。

【0025】

厚さ測定部150は、レーザ受信部140に受信されたレーザL1"の強さを用いて基板200の厚さを測定する。第1レーザ照射部120から照射されたレーザは、第1レーザ照射部120の焦点距離で基板200から反射される場合、レーザの強さが最も大きくてもよい。

【0026】

もし、基板200の厚さが均一でない場合、第1レーザ照射部120の焦点距離に基板200と大気の境界面が位置せずに、前記境界面が焦点距離よりも低く、あるいは高く位置してもよい。したがって、厚さ測定部150は、レーザL1"の強さと焦点距離を用いて基板200の厚さを測定することができる。第1レーザ照射部120からの、第1軸方向に移動しながらのレーザL1の照射は、第2軸方向に沿って位置を変えて複数回行うとよい。レーザL1の照射を複数回行うことで、基板200の全面の厚さを測定することができる。

【0027】

第2レーザ照射部160は、厚さ測定部150から測定された厚さに応じてレーザ照射位置を調整しながら、基板200の第1軸および第2軸方向にレーザL2を照射して基板200にスクライビングラインを生成する。

【0028】

第2レーザ照射部160は、厚さ測定部150から測定された厚さに応じて基板200からの離隔距離を変更してレーザ照射位置を調整しながら、基板200の第1軸方向にレーザL2を照射してもよい。したがって、基板の第1軸方向にスクライビングラインが生成される。

【0029】

第1軸方向へのレーザL2の照射が完了すれば、レーザスクライビング装置100は基板200を一方向に90度回転させることができる。これは、基板200が載置されたステージ110を90度回転させることによって行なわれ得る。

【0030】

第2レーザ照射部160は、厚さ測定部150から測定された厚さに応じて基板200からの離隔距離を変更してレーザ照射位置を調整しながら、基板200の第2軸方向にレーザL2を照射する。したがって、基板200の第2軸方向にスクライビングラインが生成される。

【0031】

上述したように、レーザスクライビング装置100は、基板200の第1軸に対してのみ厚さを測定し、測定された厚さに応じてレーザ照射位置を調整して基板200の第1軸方向および第2軸方向にレーザL2を照射することができる。したがって、基板200の第2軸方向に対する厚さの測定過程が省略可能になる。

【0032】

また、図1に示されたレーザスクライビング装置100は、複数の発光素子が形成された基板200の他に多様な半導体素子が形成された基板上にスクライビングラインを生成するために用いられてもよい。

【0033】

図2は、本発明の一実施形態に係る基板のレーザスクライビング過程を説明するための模式図である。図2は、基板の厚さ測定を含むレーザスクライビング過程を説明するためである。図2に示すように、複数の発光素子が形成された基板200をステージに収容および固定させた状態で、レーザスクライビング装置100は、左側の図面に示すように基板200の第1軸方向に移動しながら厚さ測定のための第1レーザL1を照射する。

【0034】

この第1レーザL1、は基板200に入射されて基板200の上面を介して反射される。図1に示すように、反射部材130が基板200から反射した第1レーザL1'を反射する。

【0035】

レーザ受信部140は、反射部材130から反射した第1レーザL1"を受信し、厚さ測定部150は受信された第1レーザL1"を用いて第1軸に対する基板200の厚さを測定する。

【0036】

一方、レーザスクライビング装置100は、測定された厚さに応じて基板200からの離隔距離を変更してレーザ照射位置を調整しながら、基板200の第1軸方向に移動しながら第2レーザL2を照射する。

【0037】

第2レーザL2は、基板200の厚さ方向にスクライビングラインを生成するためのもので、基板200の厚さに応じて均一なスクライビングラインを生成するためにレーザ照射位置を調整する。言い換えれば、基板200の厚さに応じて第2レーザ照射部160を垂直方向(z方向)に移動させてレーザ焦点距離を均一に維持させる。これによって、基板200の第1軸方向にスクライビングラインを生成することができる。

【0038】

基板200の第1軸方向にスクライビングラインが生成されれば、ステージ110を回転して基板200を90度回転させる。基板200の回転によって、左側図面に示す基板200上の基準点S1、S2、S3、S4が右側の図面のように移動する。

【0039】

同図に示すように、基板200が回転することによって第2レーザL2が照射される基板200の軸が変更されたものであり、実質的に第2レーザ照射部160の位置が変更されたものではない。

【0040】

基板200を回転させた後、第2レーザ照射部160は、厚さ測定部150から測定された厚さに応じて基板200からの離隔距離を変更してレーザ照射位置を調整しながら、基板の第2軸方向にレーザL2を照射する。したがって、基板200の第2軸方向にスクライビングラインを生成する。

【0041】

図2に示すように、レーザスクライビング装置100は、基板200の第1軸方向に測定された厚さに応じてレーザ照射位置を変更しながら第1軸および第2軸にスクライビングラインを生成してもよい。したがって、基板上の第2軸に対する厚さを測定する過程を省略し、決められた時間に比較的多くの基板をレーザスクライビングすることが可能になる。

【0042】

また、基板200の第1軸方向に対してスクライビングラインを生成した後、基板200の第2軸方向に対する厚さを測定しないため、既存に第2軸方向に対する厚さ測定時に発生した測定エラーを除去することができるようになる。

【0043】

図3は、本発明の一実施形態に係るレーザスクライビング方法を説明するためのフローチャートである。図3に示すように、レーザスクライビング装置100は、複数の発光素子が形成された基板200の第1軸方向に移動しながら厚さ測定のためのレーザを照射する(S310)。

【0044】

次に、レーザスクライビング装置100は、基板200から反射したレーザを受信して(S320)、受信されたレーザの強さを用いて基板の厚さを測定する(S330)。

【0045】

その後、レーザスクライビング装置100は、測定された厚さに応じてレーザ照射位置を調整しながら基板200の第1軸方向にレーザを照射する(S340)。レーザ照射位置は、スクライビングライン生成のための第2レーザ照射部160の照射位置であって、基板200上で第2レーザ照射部160のレーザ焦点距離を均一に維持するための離隔距離になり得る。レーザ照射によって基板200の第1軸方向にスクライビングラインを生成することができる。

【0046】

レーザスクライビング装置100は、第1軸方向にスクライビングラインが生成されれば、測定された厚さに応じてレーザ照射位置を調整しながら基板200の第2軸方向にレーザを照射する(S350)。レーザ照射によって基板200の第2軸方向にスクライビングラインを生成することができる。

【0047】

前述した過程によってレーザスクライビング装置100は基板200の第1軸に対する厚さだけを測定し、測定された厚さで基板200の第1軸および第2軸にスクライビングラインを生成することができる。

【0048】

上述したように、本発明は、たとえ限定された実施形態と図面によって説明したが、本発明は、上記の実施形態に限定されることなく、本発明が属する分野における通常の知識を有する者であれば、このような基材から多様な修正および変形が可能である。

【0049】

したがって、本発明の範囲は説明された実施形態に限定されて決められてはならず、後述する特許請求の範囲だけでなく、この特許請求の範囲と均等なものなどによって定められなければならない。

【符号の説明】

【0050】

100 レーザスクライビング装置

110 ステージ

120 第1レーザ照射部

130 反射部材

140 レーザ受信部

150 厚さ測定部

160 第2レーザ照射部

【特許請求の範囲】

【請求項1】

複数の発光素子が形成された基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射する第1レーザ照射部と、

前記第1レーザ照射部で照射されたレーザが前記基板から反射すると、前記反射したレーザを受信するレーザ受信部と、

前記レーザ受信部に受信された前記レーザの強さを用いて前記基板の厚さを測定する厚さ測定部と、

測定された前記厚さに応じて、レーザ照射位置を調整しながら前記基板の第1軸および第2軸方向にレーザを照射して前記基板にスクライビングラインを生成する第2レーザ照射部と

を含むレーザスクライビング装置。

【請求項2】

前記第1レーザ照射部の下部に位置し、前記第1レーザ照射部で照射された前記レーザを通過させて前記基板から反射したレーザを一方向に反射させるための反射部材をさらに含む請求項1に記載のレーザスクライビング装置。

【請求項3】

前記第2レーザ照射部は、測定された前記厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第1軸方向に前記レーザを照射して前記基板の第1軸方向にスクライビングラインを生成する請求項1または2に記載のレーザスクライビング装置。

【請求項4】

前記第2レーザ照射部は、測定された前記厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第2軸方向に前記レーザを照射して前記基板の第2軸方向にスクライビングラインを生成する請求項3に記載のレーザスクライビング装置。

【請求項5】

複数の発光素子が形成された基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射するステップと、

照射された前記レーザが前記基板から反射すれば、反射した前記レーザを受信するステップと、

受信した前記レーザの強さを用いて前記基板の厚さを測定するステップと、

測定された前記厚さに応じて、レーザ照射位置を調整しながら前記基板の第1軸および第2軸方向にレーザを照射して前記基板にスクライビングラインを生成するステップと

を含むレーザスクライビング方法。

【請求項6】

前記基板にスクライビングラインを生成するステップは、

測定された前記厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第1軸方向に前記レーザを照射して前記基板の第1軸方向にスクライビングラインを生成するステップと、

測定された前記厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第2軸方向に前記レーザを照射して前記基板の第2軸方向にスクライビングラインを生成するステップと

を含む請求項5に記載のレーザスクライビング方法。

【請求項7】

複数の発光素子が形成された基板を準備するステップと、

前記基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射するステップと、

照射された前記レーザが前記基板から反射すれば、反射した前記レーザを受信するステップと、

受信した前記レーザの強さを用いて前記基板の厚さを測定するステップと、

測定された前記厚さに応じて、レーザ照射位置を調整しながら前記基板の第1軸および第2軸方向にレーザを照射して前記基板にスクライビングラインを生成し、前記複数の発光素子の各々を個別のチップに分離するステップと

を含む発光素子の製造方法。

【請求項1】

複数の発光素子が形成された基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射する第1レーザ照射部と、

前記第1レーザ照射部で照射されたレーザが前記基板から反射すると、前記反射したレーザを受信するレーザ受信部と、

前記レーザ受信部に受信された前記レーザの強さを用いて前記基板の厚さを測定する厚さ測定部と、

測定された前記厚さに応じて、レーザ照射位置を調整しながら前記基板の第1軸および第2軸方向にレーザを照射して前記基板にスクライビングラインを生成する第2レーザ照射部と

を含むレーザスクライビング装置。

【請求項2】

前記第1レーザ照射部の下部に位置し、前記第1レーザ照射部で照射された前記レーザを通過させて前記基板から反射したレーザを一方向に反射させるための反射部材をさらに含む請求項1に記載のレーザスクライビング装置。

【請求項3】

前記第2レーザ照射部は、測定された前記厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第1軸方向に前記レーザを照射して前記基板の第1軸方向にスクライビングラインを生成する請求項1または2に記載のレーザスクライビング装置。

【請求項4】

前記第2レーザ照射部は、測定された前記厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第2軸方向に前記レーザを照射して前記基板の第2軸方向にスクライビングラインを生成する請求項3に記載のレーザスクライビング装置。

【請求項5】

複数の発光素子が形成された基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射するステップと、

照射された前記レーザが前記基板から反射すれば、反射した前記レーザを受信するステップと、

受信した前記レーザの強さを用いて前記基板の厚さを測定するステップと、

測定された前記厚さに応じて、レーザ照射位置を調整しながら前記基板の第1軸および第2軸方向にレーザを照射して前記基板にスクライビングラインを生成するステップと

を含むレーザスクライビング方法。

【請求項6】

前記基板にスクライビングラインを生成するステップは、

測定された前記厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第1軸方向に前記レーザを照射して前記基板の第1軸方向にスクライビングラインを生成するステップと、

測定された前記厚さに応じて前記基板からの離隔距離を変更し、前記レーザ照射位置を調整しながら前記基板の第2軸方向に前記レーザを照射して前記基板の第2軸方向にスクライビングラインを生成するステップと

を含む請求項5に記載のレーザスクライビング方法。

【請求項7】

複数の発光素子が形成された基板を準備するステップと、

前記基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射するステップと、

照射された前記レーザが前記基板から反射すれば、反射した前記レーザを受信するステップと、

受信した前記レーザの強さを用いて前記基板の厚さを測定するステップと、

測定された前記厚さに応じて、レーザ照射位置を調整しながら前記基板の第1軸および第2軸方向にレーザを照射して前記基板にスクライビングラインを生成し、前記複数の発光素子の各々を個別のチップに分離するステップと

を含む発光素子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−45624(P2012−45624A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2011−181329(P2011−181329)

【出願日】平成23年8月23日(2011.8.23)

【出願人】(509156538)サムソン エルイーディー カンパニーリミテッド. (114)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成23年8月23日(2011.8.23)

【出願人】(509156538)サムソン エルイーディー カンパニーリミテッド. (114)

【Fターム(参考)】

[ Back to top ]