レーザドーピング方法および該方法に基づいて製造された半導体基板

【課題】 レーザを照射することによって形成されるリッジに伴う太陽電池の性能の低下を軽減させるレーザドーピング方法を提供する。

【解決手段】 半導体基板の表面にドーパントを接触させる接触工程と、半導体基板の表面の第1照射領域にレーザ光を照射する第1照射工程と、第1照射領域に形成されたリッジを含んだ第2照射領域を定め、当該第2照射領域にレーザ光を照射する第2照射工程とを有する、レーザ光を照射してドーパントをドープするレーザドーピング方法により解決する。

【解決手段】 半導体基板の表面にドーパントを接触させる接触工程と、半導体基板の表面の第1照射領域にレーザ光を照射する第1照射工程と、第1照射領域に形成されたリッジを含んだ第2照射領域を定め、当該第2照射領域にレーザ光を照射する第2照射工程とを有する、レーザ光を照射してドーパントをドープするレーザドーピング方法により解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ光を照射しながらドーパントを半導体基板にドープするレーザドーピング方法と該方法に基づいて製造された半導体基板に関する。

【背景技術】

【0002】

太陽電池では、半導体基板の表面付近で生成された電子と正孔の対は容易に再結合し、再結合した電子及び正孔は電力として取り出すことができないため、表面再結合損失となって太陽電池の性能を低下させてしまうという課題がある。

【0003】

そこで、太陽電池では、太陽光が入射する受光面の表面電極直下に高濃度ドープ領域を形成するなどによって、表面再結合損失を低減させている。

【0004】

図17には、高濃度ドープ領域が形成された一般的な太陽電池セルの構成を示す。

【0005】

p型の半導体基板500の受光面側には、n型のドーパントを含有したドーパント拡散層540と反射防止膜530を含む表面電極510が形成されている。また、表面電極510直下には高濃度ドープ領域550が形成されている。なお、p型の半導体基板500の受光面の反対面側には、BSF(Back Surface Field)層560を含む裏面電極520が形成されている。

【0006】

このような高濃度ドープ領域を形成する方法として、熱拡散処理によるドーピング方法、または、レーザ光の照射によるドーピング方法(以後「レーザドーピング法」と呼称する)が用いられる。

【0007】

レーザドーピング法に関し、特許文献1には、線形焦点の幅が狭いレーザ光を照射することで、ドーパントを含む媒体と接触している固体材料の表面下の領域を溶融させてドーパントをドープするドーピング方法及び当該ドーピング方法に基づいて製造された太陽電池が開示されている。

【0008】

図18は、レーザドーピング法の各工程における半導体基板500の状態を示す。

【0009】

図18(A)は、最初の工程直後の半導体基板500の状態を示し、最初の工程では、p型の半導体基板500の表面全域にPSG(Phosphosilicate glass)液61を塗布する。

【0010】

図18(B)は、最初の工程に続く第2の工程直後の半導体基板500の状態を示し、第2の工程では、半導体基板500をベークすることによりPSG液610を膜化させて表面にドーパント膜630を形成し、熱拡散処理によって半導体基板500の表面側全域にn型のドーパントを拡散させてドーパント拡散層540を形成する。このとき、ドーパント膜630の一部は半導体基板500の内部に拡散せずに表面に残存している。

【0011】

図18(C)は、第2工程に続く第3の工程直後の半導体基板500の状態を示し、第3の工程では、ドーパント膜630の一部が半導体基板500の表面に残存した状態で、第1番目のレーザ光L1から始まり第n番目のレーザ光Lnで終わるレーザ光を順次高濃度ドープ領域550に照射し、表面に残存するドーパント膜630のドーパントを半導体基板500内にドープする。

【0012】

図18(D)は、第3工程に続く第4の工程直後の半導体基板500の状態を示し、第4の工程では、半導体基板500の表面に残存しているドーパント膜630を除去する。

【0013】

このように、レーザドーピング法では、レーザ光を照射して所定の領域に高濃度のドーパントをドープしている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特表2008−507849号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献1に代表されるレーザドーピング法では、高エネルギのレーザ光を半導体基板の表面に照射することで照射領域を溶融しドーパントをドープしている。ここで、線形焦点の幅が狭いレーザ光を照射した場合、溶融された照射領域は端縁側から中央へと順に凝固していくことから、当該照射領域の中央部分にはリッジと呼ばれる凹凸が形成される。

【0016】

図19には、最も代表的なレーザ照射直後の基板表面の形状を示し、レーザ光の照射領域の中央部分にリッジの頂点が長辺方向に延びたリッジ599aが形成されている。

【0017】

図20には、図19で示される表面形状と異なるレーザ照射直後の基板表面の形状の一例を示し、レーザ光の照射領域の中央部分に照射領域の形状と相似する領域をリッジの頂点が囲むようにしてリッジ599bが形成されている。

【0018】

このように、半導体基板にレーザを照射することによって形成された大きな起伏の頂点を含むリッジの内部には、小さな起伏から成るリッジ周辺の内部に比べてより多くの格子欠陥を含んでいる。

【0019】

このことから、レーザドーピング法では、基板表面に形成されたリッジによって拡散層のシート抵抗が増大して太陽電池の性能を低下させてしまうという課題があった。

【0020】

本発明は、上記の問題点に鑑みなされたものであって、その目的は、レーザ光を照射することによって形成されるリッジに伴う太陽電池の性能の低下を軽減させるレーザドーピング方法を提供することにある。

【課題を解決するための手段】

【0021】

本発明のレーザドーピング方法では、レーザ光を照射してドーパントをドープするレーザドーピング方法であって、半導体基板の表面にドーパントを接触させる接触工程と、半導体基板の表面の第1照射領域にレーザ光を照射する第1照射工程と、第1照射領域に形成されたリッジの頂点を含んだ第2照射領域を定め、当該第2照射領域にレーザ光を照射する第2照射工程とを有することを特徴とする。

【0022】

好ましくは、第1照射領域と第2照射領域は所定の走査距離を有し、第2照射領域は、第2照射領域を起点とする所定の走査方向の軸線上に位置することを特徴とする。

【0023】

好ましくは、走査方向の走査距離を第2照射領域に加算して算出される第3照射領域を定めて、当該第3照射領域にレーザ光を照射する第3照射工程とをさらに有することを特徴とする。

【0024】

好ましくは、一定のパルス間隔でレーザ光を照射するレーザ発振器を有し、第1照射工程は、レーザ発振器がレーザ照射する照射位置を第1照射領域に定めてレーザ発振器を稼働させる工程を有し、第2照射工程は、パルス間隔の間に第1照射領域から第2照射領域に照射位置を移動させて行われることを特徴とする。

【0025】

好ましくは、接触工程は、ドーパントを含む材料を、半導体基板の表面に膜状に形成する工程であることを特徴とする。

【0026】

好ましくは、接触工程は、ドーパントを含む気体を供給した室内に、半導体基板を載置して行われることを特徴とする。

【0027】

本発明の半導体基板は、上記記載されたレーザドーピング方法によって製造されたものである。

【0028】

また、本発明の半導体基板は、ドーパントがドープしているドープ領域を有する半導体基板であって、ドープ領域には、所定の第1方向に尾根状に延びている第1リッジが、所定の間隔毎に複数形成されているリッジ形成領域を有し、第1方向に直交するリッジ形成領域のいずれか一方の端辺近傍に第2リッジが形成され、当該第2リッジの高さは、第1リッジの高さよりも高いことを特徴とする。

【発明の効果】

【0029】

本発明のレーザドーピング方法では、直前の照射工程で形成されたリッジに再度レーザ光を照射することで、拡散層のシート抵抗が低減された変換効率の良い太陽電池セルを製造することができる。

【図面の簡単な説明】

【0030】

【図1】本発明のレーザドーピング方法の概要を示す図である。

【図2】本発明のレーザドーピング方法を用いたときの半導体基板表面の断面形状を示す模式図である。

【図3】本発明によるレーザドーピング方法を実施するためのレーザドーピング装置1の概略構成の一例を示す図である。

【図4】レーザドーピング装置1によってレーザドーピングされる前の半導体基板の状態を示す図である。

【図5】本発明によるレーザドーピング方法を実施するためのレーザドーピング装置2の概略構成の一例を示す図である。

【図6】レーザドーピング装置2によってレーザドーピングされる前の半導体基板50の状態を示す図である。

【図7】レーザ光の照射位置の遷移を示す図である。

【図8】レーザドーピング装置の主制御手段における、レーザ照射の処理手順を示すフローチャートである。

【図9】高濃度ドープ領域全体に形成されるリッジの全体様相を示す図である。

【図10】実施例1の条件でレーザを照射したときに形成される半導体基板表面の測定の結果を示す図である。

【図11】実施例2の条件でレーザを照射したときに形成される半導体基板表面の測定の結果を示す図である。

【図12】比較例1の条件でレーザを照射したときに形成される半導体基板表面の測定の結果を示す図である。

【図13】比較例2の条件でレーザを照射したときに形成される半導体基板表面の測定の結果を示す図である。

【図14】比較例3の条件でレーザを照射したときに形成される半導体基板表面の測定の結果を示す図である。

【図15】照射周期毎の走査距離を変更してエネルギ分布の構成がガウス分布であるレーザ光を照射した場合における拡散層のシート抵抗の測定結果を示す表である。

【図16】照射周期毎の走査距離を変更してエネルギ分布の構成がトップフラット型であるレーザ光を照射した場合における拡散層のシート抵抗の測定結果を示す表である。

【図17】高濃度ドープ領域が形成された一般的な太陽電池セルの構成を示す図である。

【図18】レーザドーピング法の各工程における半導体基板の状態を示す図である。

【図19】レーザ照射直後の半導体基板の表面形状の一例を示す第1の図である。

【図20】レーザ照射直後の半導体基板の表面形状の一例を示す第2の図である。

【発明を実施するための形態】

【0031】

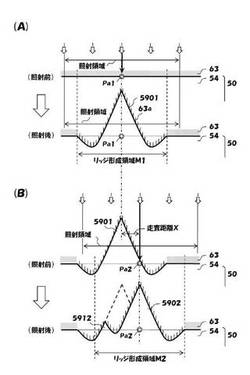

図1は、本発明のレーザドーピング方法の概要を示し、レーザ光の照射で形成されたリッジ内に新たなリッジの頂点が形成されるように照射周期毎の走査距離Xを定めたときの半導体基板50表面の起伏の変化を模式化した図である。

【0032】

ここで、レーザ光の照射領域は、照射位置のエネルギ強度を基準として、エネルギ強度が所定値以上となる領域で定められる。例えばエネルギ分布の構成がガウス分布であるレーザ光を用いた場合、照射位置のエネルギ強度の1/e2以上の領域を照射領域としている。

【0033】

図1(A)は、Pa1の位置にレーザ光を照射したときの半導体基板50表面の起伏の変化を示す。本図に示すように、内部にドーパント拡散層54が形成され表面にドーパント膜63が形成された半導体基板50のPa1の位置に所定のレーザ光を照射する第1の照射によって、第1の照射の照射領域が瞬時に溶融され凝固してリッジ形成領域M1内のPa1の位置を頂点とするリッジ5901が形成される。

【0034】

ここで、このリッジ形成領域M1のドーパント膜63の一部は半導体基板50内部に拡散されずにリッジ5901表面上にドーパント膜63aとして残存し、このリッジ形成領域M1を再びレーザ照射することでドーパントをドープすることができる。

【0035】

図1(B)は、第1の照射によってリッジ5901が形成された半導体基板50に対して、Pa2の位置にレーザ光を照射したときの半導体基板50表面の起伏の変化を示す。本図に示すように、第1の照射のPa1の位置から所定の走査距離X分離れたリッジ5901内のPa2の位置に移動させて同一のレーザ光を照射する第2の照射によって、第2の照射の照射領域が瞬時に溶融され凝固してリッジ形成領域M2内のPa2の位置を頂点とするリッジ5902が新たに形成される。また同時に、リッジ形成領域M2の範囲内にあるリッジ5901の一部も溶融されて凝固することでリッジ5912に整形される。

【0036】

ここで、第2の照射の前に形成されていたリッジ5901と、第2の照射によって新たに形成されたリッジ5902の頂点の高さ等のサイズは同一サイズとなる。また、整形されたリッジ5912の頂点の高さ等のサイズは、第2の照射の前に形成されていたリッジ5901や第2の照射によって新たに形成されたリッジ5902に比べ小さいサイズとなる。

【0037】

図2は、高濃度ドープ領域の図面一方端から他方端までを走査距離X間隔で照射位置を移動してレーザ光を照射したときの半導体基板50表面の断面形状を示し、以下に説明する。

【0038】

図2(A)は、図面右方向に照射位置を順次移動させたときの半導体基板50表面の断面形状を示す。

【0039】

このとき形成されるリッジは、図面左辺端のリッジ5912から始まり図面右方向に位置するリッジ591nで終わる走査距離X間隔の複数の小さなサイズのリッジと、図面右辺端の大きなサイズのリッジ590nから構成される第1様相のリッジである。

【0040】

図2(B)は、図面左方向に照射位置を順次移動させたときの半導体基板50表面の断面形状を示す。

【0041】

このとき形成されるリッジは、図面右辺端のリッジ5932から始まり図面左方向に位置するリッジ592nで終わる走査距離X間隔の複数の小さなサイズのリッジと、図面左辺端の大きなサイズのリッジ593nから構成される第2様相のリッジである。

【0042】

図3は、本発明によるレーザドーピング方法を実施するためのレーザドーピング装置1の概略構成の一例を示し、以下に説明する。

【0043】

レーザドーピング装置1は、所定の周期毎に信号出力するパルス発生器12と、パルス発生器12からの信号出力に基づいて所定の照射周期毎にレーザビームを出力するレーザ発振器13と、レーザ発振器13から出力されるレーザビームを所望のレーザ光に変換するレーザ変換手段14と、レーザドーピングを行う半導体基板50が載置されている可動ステージ15と、レーザ変換手段14によって変換され照射されたレーザ光の照射方向に直交する平面方向自在に可動ステージ15を移動させるためのモータ及び電源等から成る駆動部材(不図示)と、パルス発生器12からの信号出力に基づきレーザ発振器13の照射周期と同期をとって当該駆動部材を駆動させる駆動回路16と、レーザ発振器13及び駆動回路16に信号出力し動作をコントロールする主制御手段10で構成されている。

【0044】

ここで、主制御手段10には、例えば照射周期単位で可動ステージ15を移動させる移動量(以下「走査距離」と呼称する)に関する情報など、レーザ発振器13及び駆動回路16の動作をコントロールするための情報を記憶するメモリ11を有している。

【0045】

レーザ変換手段14の詳細構成は所望されるレーザ光によって異なり、例えば、レーザ発振器13から出力されるレーザビームのビーム径を調整するエキスパンダ141、エネルギ強度を調整するアッテネータ142、レーザ発振器13から出力されるレーザビームを変換するための回折光学素子DOE(Diffractive Optical Element)143、DOE焦点位置のレーザビームを半導体基板50表面に結合させる結合レンズ144、および適宜各箇所に設けられるレーザビームの向きを変更するためのミラー145等で構成されている。

【0046】

図4は、レーザドーピングされる前の半導体基板50の状態を示し、以下に、レーザドーピングする前の工程について説明する。

【0047】

図4に示されるように、ドーパント拡散層54が形成されている半導体基板50の表面にドーパント膜63を形成する。そして、当該半導体基板50を可動ステージに載置して、レーザドーピング装置1によるレーザドーピングを開始する。

【0048】

ここで、半導体基板50の表面に形成されているドーパント膜63は、ドーパント拡散層54を形成する工程で半導体基板50の表面に残存しているドーパント膜であっても構わない。また、ドーパント拡散層54を形成する工程で残存しているドーパント膜を一度除去した後、再度PSG液61塗布してベークすることで新たに形成されたドーパント膜であっても構わない。

【0049】

図5は、レーザドーピング装置1とは異なるレーザドーピング装置2の概略構成を示し、以下に説明する。なお、前述したレーザドーピング装置1の構成要素と同一の構成要素には、同一の参照符号を付している。従って、これらの構成要素の詳細な説明は省略する。

【0050】

図5に示されるように、半導体基板50が載置された可動ステージ15はチャンバ20内部に設置されている。また、チャンバ20上部には、ドーパントを含む気体媒体であるドーパントガスをチャンバ20内部に供給するガス供給口21と、レーザ発振器13から出力されレーザ変換手段14によって変換されたレーザ光をチャンバ20内部に透過させるためのポート23が設置されている。

【0051】

さらに、主制御手段10は、レーザドーピングを開始する前の準備工程としてドーパントガスをチャンバ20内部に充満させるために供給回路22に信号出力して、ガス供給口21やガス供給源(不図示)などの動作をコントロールするよう構成されている。

【0052】

図6を用いて、以下に、レーザドーピングする前の工程について説明する。

【0053】

図6(A)に示されるように、最初に、チャンバ20内部に設置されている可動ステージ15にドーパント拡散層54が形成されている半導体基板50を載置する。

【0054】

図6(B)に示されるように、次に、ガス供給口21からドーパントガス65を供給しチャンバ20内部に充満させて、半導体基板50の表面にドーパントガス65を接触させる。そして、レーザドーピング装置2によるレーザドーピングを開始する。

【0055】

このように、レーザドーピング装置2では、高濃度ドープ領域を形成する上でのドーパントとして気体媒体を用いるという点でレーザドーピング装置1と異なる。つまり、ドーパント拡散層54が形成されている半導体基板50の表面にドーパントを接触させるための接触工程が主に異なるだけで、主制御手段10におけるレーザ発振器13及び駆動回路16に信号出力して動作をコントロールする点については同様である。

【0056】

図7は、レーザドーピング装置1及びレーザドーピング装置2の主制御手段10によってコントロールされるレーザ光の照射位置の遷移を示し、以下に説明する。

【0057】

最初に、主制御手段10は、レーザ光の照射位置を、半導体基板50の高濃度ドープ領域55内の図面左端上近傍であるPa1の位置を開始点として図面右方向に走査距離Xの間隔で順に移動させる。

【0058】

次に、レーザ光の照射位置を、高濃度ドープ領域55内の図面右辺限界に達したPb0の位置で、垂直方向の距離Y離れた図面下方向のPb1の位置に移動させて、このPb1の位置を開始点として図面左方向に走査距離Xの間隔で順に移動させる。

【0059】

さらに、レーザ光の照射位置を、高濃度ドープ領域55内の図面左辺限界に達したPc0の位置で、距離Y離れた図面下方向のPc1の位置に移動させて、このPc1の位置を開始点として図面右方向に走査距離Xの間隔で順に移動させる。

【0060】

そして、高濃度ドープ領域55内の図面上辺から図面下辺に向けて、図面右方向の次には左方向へ、又は図面左方向の次には右方向へと交互に、レーザ光の照射位置を移動させて、図面下辺限界となる地点Px0に達するまで繰り返す。

【0061】

図8は、レーザドーピング装置1及びレーザドーピング装置2の主制御手段10における、レーザ照射の処理手順を示し、以下に説明する。

【0062】

主制御手段10は、照射するレーザ光のエネルギ構成や照射周期等の照射するレーザ光に関する各種情報(以下、レーザ情報と呼称する)を、メモリ11に予め記憶されている情報や利用者によって入力された情報に基づいてレーザ発振器13に信号出力して、レーザ発振器13の動作を初期化する(S001:Sはステップを表す。以下同様)。

【0063】

さらに、高濃度ドープ領域のサイズや照射周期毎の走査距離等のレーザ光を照射する位置に関する各種情報(以下、可動情報と呼称する)を、メモリ11に予め記憶されている情報や利用者によって入力された情報に基づいて駆動回路16に信号出力して、駆動回路16の動作を初期化する(S002)。

【0064】

ここで、レーザ発振器13に信号出力されるレーザ光の照射周期に関するレーザ情報と、駆動回路16に信号出力される照射周期毎の走査距離に関する可動情報は、レーザ発振器13と駆動回路16との間で同期可能にパルス発生器12が信号出力する周期単位に換算された情報となる。

【0065】

つまり、パルス発生器12が信号出力する周期の整数倍の周期でレーザ発振器13がレーザビームを出力する構成とし、パルス発生器12が信号出力する周期単位で移動させる走査距離を、駆動回路16に信号出力するものとしても構わない。または、レーザ発振器13がレーザビームを出力する周期で、パルス発生器12が信号出力するように調整可能な構成とし、レーザ光の照射周期と同一であるパルス発生器12が信号出力する周期で移動させる走査距離を、駆動回路16に出力するものとしても構わない。

【0066】

上述の処理に続き、メモリ11に予め記憶されている情報や利用者によって入力された情報に基づいて、高濃度ドープ領域の一端であるレーザ照射開始点にレーザ発振器13からのレーザ光が照射されるように、駆動回路16に信号出力して可動ステージ15を移動させる。具体的には、レーザ光の照射位置が図7で示されるPa1の位置となるように、駆動回路16に信号出力する(S003)。

【0067】

上述の処理に続き、可動ステージ15の移動方向を初期化する。具体的には、図7右方向に照射位置が遷移するように、可動ステージ15の移動方向を図7左方向に移動させる状態であることをメモリ11に記憶する(S004)。

【0068】

上述の処理に続き、パルス発生器12からの信号出力に基づくレーザ光の照射の開始及び可動ステージ15の移動の開始を、それぞれレーザ発振器13及び駆動回路16に信号出力する。具体的には、上述したS001で信号出力したレーザ情報に基づいてレーザ光の照射を開始するように、レーザ発振器13に信号出力する。そして、上述したS002で信号出力した可動情報に基づいて、メモリ11に記憶されている可動ステージ15の移動方向で可動ステージ15の移動を開始するように、駆動回路16に信号出力する(S005,S006)。

【0069】

上述の処理に続き、可動ステージ15の水平方向の移動が完了するまで待機する(S007)。具体的には、例えばレーザ光の照射位置が図7で示されるPb0やPc0の位置に達したことを示す、駆動回路16からの信号出力を待機する(S007)。

【0070】

ここで、駆動回路16は、当該信号を主制御手段10に信号出力するために、上述したS002において、例えば主制御手段10からレーザ照射する水平方向の領域サイズとレーザ光を照射する走査距離に関する可動情報を予め入力する。

【0071】

上述の処理に続き、即座にパルス発生器12からの信号出力に基づくレーザ光の照射を停止するようにレーザ発振器13に信号出力する(S008)。

【0072】

上述の処理に続き、高濃度ドープ領域全体にレーザ光の照射を行ったかどうかの判定を行う。具体的には、レーザ光の照射位置が図7で示されるPx0に達しているかどうかを判定する(S009)。ここで、高濃度ドープ領域全体にレーザ光の照射を行ったと判定したときには、レーザ照射の処理を終了する。

【0073】

上記の判定で、高濃度ドープ領域全体にレーザ光の照射を行っていないと判定したときには、可動ステージ15を現在の位置から垂直方向に対して距離Yの位置に移動させる信号を、駆動回路16に信号出力する(S010)。具体的には、例えばレーザ光の照射位置が図7で示されるPb0に位置する状態から図面下方向に距離Y離れた位置に移動するように駆動回路16に信号出力する。

【0074】

上述の処理に続き、メモリ11に記憶されている可動ステージ15の移動方向を示す情報の内容を反転させて記憶する(S011)。例えば図7で示されるPa1の位置から順にPb0の位置へと図7右方向に照射位置が遷移するように、可動ステージ15を図7左方向に移動させていた状態から、Pb1の位置から順にPc0の位置へと図7左方向に照射位置が遷移するように、可動ステージ15を図7右方向に移動させる状態に変更してメモリ11に記憶する。そして、上述したS005の処理に移行する。

【0075】

このように、レーザドーピング装置1及びレーザドーピング装置2では、予めメモリ11に記憶されている又は利用者によって入力されたレーザ情報と可動情報に基づいて半導体基板50表面にレーザ光を照射することで、所望する高濃度ドープ領域に高濃度のドーパントをドープする。

【0076】

図9は、上述した図7で示されるレーザ照射位置の遷移で高濃度ドープ領域55全体をレーザ照射した時に形成されるリッジの全体様相を示す。

【0077】

図9を参照して、半導体基板50の高濃度ドープ領域55には、高濃度ドープ領域55の図面最上端のリッジ群5900から始まり、図面最下端のリッジ群59m0で終わる距離Y間隔の複数のリッジ群が形成されている。

【0078】

ここで、リッジ群5900は大きなサイズのリッジ5900が図面右辺端に存在する第1様相となり、続くリッジ群5920は大きなサイズのリッジ5932が図面左辺端に存在する第2様相となる。つまり、これらのリッジ群の様相は、第1様相と第2様相とを交互に繰り返される様相となっている。

【0079】

このように、第1の照射で形成されたリッジ5901内のPa2の位置にレーザ光を照射することで、頂点までの高さ等のサイズが小さくなったリッジ5912として整形される。つまり、続いてPa2の位置から所定の走査距離X分離れた第2の照射で形成されたリッジ5902内のP1の位置に移動させてレーザ光を照射することで、リッジ5902が小さなサイズのリッジに整形される。そして、このような処理を繰り返すことで、整形された小さなサイズのリッジが走査距離X間隔で形成される。

【実施例1】

【0080】

図10は、エネルギ分布の構成がガウス分布であり、照射領域が長軸200μm、短軸20μmの楕円形状となって、照射領域の平均エネルギ密度が3J/cm2であるレーザ光を用い、照射周期50kHz毎の走査距離を2μmとして短軸方向に移動させてレーザ光を照射したときの半導体基板表面を、触針式の段差計を用いてレーザ照射の移動方向に沿って測定した結果を示す。なお、縦軸における原点である0μmは、レーザ光を照射前の半導体基板表面の位置を示している。

【0081】

図10で示される測定の結果によると、半導体基板表面には、高低差H1が100nm前後であるリッジ595aが、照射周期毎の走査距離である2μmとほぼ同等の幅P1の間隔毎で略均一に形成されている。

【実施例2】

【0082】

図11は、エネルギ分布の構成が略台形形状で分布するトップフラット型であり、照射領域が長辺200μm、短辺20μmの略矩形形状となって、照射領域の平均エネルギ密度が7.7J/cm2であるレーザ光を用い、照射周期25kHz毎の走査距離を2μmとして短辺方向に移動させてレーザ光を照射したときの半導体基板表面を、触針式の段差計を用いてレーザ照射の移動方向に沿って測定した結果を示す。なお、縦軸における原点である0μmは、レーザ光を照射前の半導体基板表面の位置を示している。

【0083】

図11で示される測定の結果によると、半導体基板表面には、高低差H2が30nm前後であるリッジ595bが、照射周期毎の走査距離である2μmとほぼ同等の幅P2の間隔毎で略均一に形成されている。

【0084】

(比較例1)

図12は、実施例1のレーザ光の照射条件のうち、短軸方向に移動させる照射周期毎の走査距離を15μmに変更したときの半導体基板表面を、レーザ照射の移動方向に沿って測定した結果を示す。

【0085】

図12で示される測定の結果によると、半導体基板表面には、半導体基板の表面からの高さ200nm前後の凸部と当該凸部の両端に深さ100nm未満の凹部を有する高低差H3が250nm前後であるリッジ595cが、照射周期毎の走査距離である15μmとほぼ同等の幅P3の間隔毎で略均一に形成されている。つまり、照射周期一回当たりのレーザ光の照射で、1つのリッジ595cが形成されたものと推測される。

【0086】

また、凸部と当該凸部の両端の凹部を含むリッジ595c全体の幅W1は約7〜8μm程度であり、又その両端には平坦部が存在している。つまり、この幅W1は、照射周期一回当たりのレーザ光の照射でドーパントをドープすることが可能な領域の幅と一致するものと推測される。

【0087】

ここで、リッジ595cの凸部の幅W2は5μm前後となっている。つまり、実施例1に示す走査距離2μmは、リッジ595cの凸部の幅W2よりも十分に小さな値であって、レーザ光の照射で形成されたリッジの凸部の途中に新たなリッジの凸部が形成されるように照射周期毎の走査距離を定めた値となっている。

【0088】

そして、リッジ595cの高低差H3は、実施例1のレーザ光の照射条件で形成されたリッジ595cの高低差H1と比較して大きくなっていることが分かる。

【0089】

(比較例2)

図13は、実施例1のレーザ光の照射条件のうち、短軸方向に移動させる照射周期毎の走査距離を5μmに変更したときの半導体基板表面を、レーザ照射の移動方向に沿って測定した結果を示す。

【0090】

図13で示される結果によると、半導体基板表面には、高低差H4が240nm前後であるリッジ595dが、照射周期毎の走査距離である5μmとほぼ同等の幅P4の間隔毎で略均一に形成されている。

【0091】

つまり、レーザ光の照射で形成されたリッジの凸部の幅限界地点に、次のレーザ光の照射によって形成される新たなリッジの凸部が位置するように、比較例1のレーザ照射で形成されるリッジ595cの凸部の幅W2と同等に走査距離を5μmと定めた条件である。

【0092】

そして、リッジ595dの高低差H4は、実施例1のレーザ光の照射条件で形成されたリッジ595cの高低差H1と比較して大きくなっていることが分かる。

【0093】

(比較例3)

図14は、実施例2のレーザ光の照射条件のうち、短辺方向に移動させる照射周期毎の走査距離を14μmに変更したときの半導体基板表面を、レーザ照射の移動方向に沿って測定した結果を示す。

【0094】

図14で示される測定の結果によると、半導体基板表面には、高低差H51が200nmを超える凸部595e1と当該凸部595eの両端に高低差H52が100nm前後の凸部595e2を有するリッジ595eが、照射周期毎の走査距離である14μmとほぼ同等の幅P5の間隔毎で略均一に形成されている。また、リッジ595eの両端には平坦部が存在している。つまり、照射周期一回当たりのレーザ光の照射で、一対のリッジ595eが形成されたものと推測される。

【0095】

ここで、凸部595e1及びその両端に形成されている凸部595e2の幅W3は5μm程度となっている。つまり、実施例2に示す走査距離2μmは、リッジ595eの凸部595e1及び凸部595e2の幅W3よりも十分に小さい値であって、レーザ光の照射で形成されたリッジの凸部の途中に新たなリッジの凸部が形成されるように照射周期毎の走査距離を定めた値となっている。

【0096】

そして、リッジ595eの凸部595e1及び凸部595e2の高低差H51及び高低差H52は、実施例2のレーザ光の照射条件で形成されたリッジ595bの高低差と比較して大きくなっていることが分かる。

【0097】

これらの測定の結果から、直前のレーザ照射工程で形成されたリッジを再度照射領域に含めてレーザ照射することで、半導体基板表面に形成されるリッジの高低差は小さくなることが分かる。そして、半導体基板表面に形成されたリッジの高低差が小さくなることで、拡散層のシート抵抗の低減が見込まれる。

【0098】

図15は、エネルギ分布の構成がガウス分布であり、照射領域が長軸200μm、短軸20μmの楕円形状となって、照射領域の平均エネルギ密度が5J/cm2であるレーザ光を用い、照射周期50kHz毎の走査距離を変更して短軸方向に移動させてレーザ照射したときの拡散層のシート抵抗の測定結果を示す。ここで、シート抵抗の単位は、走査距離を2μmとした時の測定結果を基準とする割合としている。

【0099】

図16は、エネルギ分布の構成が略台形形状で分布するトップフラット型であり、照射領域が長辺200μm、短辺20μmの略矩形形状となって、照射領域の平均エネルギ密度が7.7J/cm2であるレーザ光を用い、照射周期毎の走査距離を変更して短辺方向に移動させてレーザ照射したときの拡散層のシート抵抗の測定結果を示す。ここで、シート抵抗の単位は、走査距離を2μmとした時の測定結果を基準とする割合としている。

【0100】

なお、図15、図16で示される測定は、レーザ光の照射領域よりも小さな走査距離でレーザ光が照射された測定である。

【0101】

これらの測定結果によると、走査距離よりも大きな照射領域のレーザ光を用いて照射した場合、当該走査距離を小さくすることでシート抵抗を低く抑えることができる。そして、このことは、走査距離を小さくすることで、半導体基板表面に形成されるリッジの高低差が小さくなったことに起因するものと考えられる。

【0102】

このように、本発明のレーザドーピング方法では、直前の照射工程で形成されたリッジに再度レーザ光を照射することで、拡散層のシート抵抗が低減された変換効率の良い太陽電池セルを製造することができる。

【0103】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0104】

1,2 レーザドーピング装置

10 主制御手段

11 メモリ

12 パルス発生器

13 レーザ発振器

14 レーザ変換手段

15 可動ステージ

16 駆動回路

20 チャンバ

21 ガス供給口

22 供給回路

23 ポート

50 半導体基板

54 ドーパント拡散層

55 高濃度ドープ領域

5901,5902 リッジ

63 ドーパント膜

【技術分野】

【0001】

本発明は、レーザ光を照射しながらドーパントを半導体基板にドープするレーザドーピング方法と該方法に基づいて製造された半導体基板に関する。

【背景技術】

【0002】

太陽電池では、半導体基板の表面付近で生成された電子と正孔の対は容易に再結合し、再結合した電子及び正孔は電力として取り出すことができないため、表面再結合損失となって太陽電池の性能を低下させてしまうという課題がある。

【0003】

そこで、太陽電池では、太陽光が入射する受光面の表面電極直下に高濃度ドープ領域を形成するなどによって、表面再結合損失を低減させている。

【0004】

図17には、高濃度ドープ領域が形成された一般的な太陽電池セルの構成を示す。

【0005】

p型の半導体基板500の受光面側には、n型のドーパントを含有したドーパント拡散層540と反射防止膜530を含む表面電極510が形成されている。また、表面電極510直下には高濃度ドープ領域550が形成されている。なお、p型の半導体基板500の受光面の反対面側には、BSF(Back Surface Field)層560を含む裏面電極520が形成されている。

【0006】

このような高濃度ドープ領域を形成する方法として、熱拡散処理によるドーピング方法、または、レーザ光の照射によるドーピング方法(以後「レーザドーピング法」と呼称する)が用いられる。

【0007】

レーザドーピング法に関し、特許文献1には、線形焦点の幅が狭いレーザ光を照射することで、ドーパントを含む媒体と接触している固体材料の表面下の領域を溶融させてドーパントをドープするドーピング方法及び当該ドーピング方法に基づいて製造された太陽電池が開示されている。

【0008】

図18は、レーザドーピング法の各工程における半導体基板500の状態を示す。

【0009】

図18(A)は、最初の工程直後の半導体基板500の状態を示し、最初の工程では、p型の半導体基板500の表面全域にPSG(Phosphosilicate glass)液61を塗布する。

【0010】

図18(B)は、最初の工程に続く第2の工程直後の半導体基板500の状態を示し、第2の工程では、半導体基板500をベークすることによりPSG液610を膜化させて表面にドーパント膜630を形成し、熱拡散処理によって半導体基板500の表面側全域にn型のドーパントを拡散させてドーパント拡散層540を形成する。このとき、ドーパント膜630の一部は半導体基板500の内部に拡散せずに表面に残存している。

【0011】

図18(C)は、第2工程に続く第3の工程直後の半導体基板500の状態を示し、第3の工程では、ドーパント膜630の一部が半導体基板500の表面に残存した状態で、第1番目のレーザ光L1から始まり第n番目のレーザ光Lnで終わるレーザ光を順次高濃度ドープ領域550に照射し、表面に残存するドーパント膜630のドーパントを半導体基板500内にドープする。

【0012】

図18(D)は、第3工程に続く第4の工程直後の半導体基板500の状態を示し、第4の工程では、半導体基板500の表面に残存しているドーパント膜630を除去する。

【0013】

このように、レーザドーピング法では、レーザ光を照射して所定の領域に高濃度のドーパントをドープしている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特表2008−507849号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献1に代表されるレーザドーピング法では、高エネルギのレーザ光を半導体基板の表面に照射することで照射領域を溶融しドーパントをドープしている。ここで、線形焦点の幅が狭いレーザ光を照射した場合、溶融された照射領域は端縁側から中央へと順に凝固していくことから、当該照射領域の中央部分にはリッジと呼ばれる凹凸が形成される。

【0016】

図19には、最も代表的なレーザ照射直後の基板表面の形状を示し、レーザ光の照射領域の中央部分にリッジの頂点が長辺方向に延びたリッジ599aが形成されている。

【0017】

図20には、図19で示される表面形状と異なるレーザ照射直後の基板表面の形状の一例を示し、レーザ光の照射領域の中央部分に照射領域の形状と相似する領域をリッジの頂点が囲むようにしてリッジ599bが形成されている。

【0018】

このように、半導体基板にレーザを照射することによって形成された大きな起伏の頂点を含むリッジの内部には、小さな起伏から成るリッジ周辺の内部に比べてより多くの格子欠陥を含んでいる。

【0019】

このことから、レーザドーピング法では、基板表面に形成されたリッジによって拡散層のシート抵抗が増大して太陽電池の性能を低下させてしまうという課題があった。

【0020】

本発明は、上記の問題点に鑑みなされたものであって、その目的は、レーザ光を照射することによって形成されるリッジに伴う太陽電池の性能の低下を軽減させるレーザドーピング方法を提供することにある。

【課題を解決するための手段】

【0021】

本発明のレーザドーピング方法では、レーザ光を照射してドーパントをドープするレーザドーピング方法であって、半導体基板の表面にドーパントを接触させる接触工程と、半導体基板の表面の第1照射領域にレーザ光を照射する第1照射工程と、第1照射領域に形成されたリッジの頂点を含んだ第2照射領域を定め、当該第2照射領域にレーザ光を照射する第2照射工程とを有することを特徴とする。

【0022】

好ましくは、第1照射領域と第2照射領域は所定の走査距離を有し、第2照射領域は、第2照射領域を起点とする所定の走査方向の軸線上に位置することを特徴とする。

【0023】

好ましくは、走査方向の走査距離を第2照射領域に加算して算出される第3照射領域を定めて、当該第3照射領域にレーザ光を照射する第3照射工程とをさらに有することを特徴とする。

【0024】

好ましくは、一定のパルス間隔でレーザ光を照射するレーザ発振器を有し、第1照射工程は、レーザ発振器がレーザ照射する照射位置を第1照射領域に定めてレーザ発振器を稼働させる工程を有し、第2照射工程は、パルス間隔の間に第1照射領域から第2照射領域に照射位置を移動させて行われることを特徴とする。

【0025】

好ましくは、接触工程は、ドーパントを含む材料を、半導体基板の表面に膜状に形成する工程であることを特徴とする。

【0026】

好ましくは、接触工程は、ドーパントを含む気体を供給した室内に、半導体基板を載置して行われることを特徴とする。

【0027】

本発明の半導体基板は、上記記載されたレーザドーピング方法によって製造されたものである。

【0028】

また、本発明の半導体基板は、ドーパントがドープしているドープ領域を有する半導体基板であって、ドープ領域には、所定の第1方向に尾根状に延びている第1リッジが、所定の間隔毎に複数形成されているリッジ形成領域を有し、第1方向に直交するリッジ形成領域のいずれか一方の端辺近傍に第2リッジが形成され、当該第2リッジの高さは、第1リッジの高さよりも高いことを特徴とする。

【発明の効果】

【0029】

本発明のレーザドーピング方法では、直前の照射工程で形成されたリッジに再度レーザ光を照射することで、拡散層のシート抵抗が低減された変換効率の良い太陽電池セルを製造することができる。

【図面の簡単な説明】

【0030】

【図1】本発明のレーザドーピング方法の概要を示す図である。

【図2】本発明のレーザドーピング方法を用いたときの半導体基板表面の断面形状を示す模式図である。

【図3】本発明によるレーザドーピング方法を実施するためのレーザドーピング装置1の概略構成の一例を示す図である。

【図4】レーザドーピング装置1によってレーザドーピングされる前の半導体基板の状態を示す図である。

【図5】本発明によるレーザドーピング方法を実施するためのレーザドーピング装置2の概略構成の一例を示す図である。

【図6】レーザドーピング装置2によってレーザドーピングされる前の半導体基板50の状態を示す図である。

【図7】レーザ光の照射位置の遷移を示す図である。

【図8】レーザドーピング装置の主制御手段における、レーザ照射の処理手順を示すフローチャートである。

【図9】高濃度ドープ領域全体に形成されるリッジの全体様相を示す図である。

【図10】実施例1の条件でレーザを照射したときに形成される半導体基板表面の測定の結果を示す図である。

【図11】実施例2の条件でレーザを照射したときに形成される半導体基板表面の測定の結果を示す図である。

【図12】比較例1の条件でレーザを照射したときに形成される半導体基板表面の測定の結果を示す図である。

【図13】比較例2の条件でレーザを照射したときに形成される半導体基板表面の測定の結果を示す図である。

【図14】比較例3の条件でレーザを照射したときに形成される半導体基板表面の測定の結果を示す図である。

【図15】照射周期毎の走査距離を変更してエネルギ分布の構成がガウス分布であるレーザ光を照射した場合における拡散層のシート抵抗の測定結果を示す表である。

【図16】照射周期毎の走査距離を変更してエネルギ分布の構成がトップフラット型であるレーザ光を照射した場合における拡散層のシート抵抗の測定結果を示す表である。

【図17】高濃度ドープ領域が形成された一般的な太陽電池セルの構成を示す図である。

【図18】レーザドーピング法の各工程における半導体基板の状態を示す図である。

【図19】レーザ照射直後の半導体基板の表面形状の一例を示す第1の図である。

【図20】レーザ照射直後の半導体基板の表面形状の一例を示す第2の図である。

【発明を実施するための形態】

【0031】

図1は、本発明のレーザドーピング方法の概要を示し、レーザ光の照射で形成されたリッジ内に新たなリッジの頂点が形成されるように照射周期毎の走査距離Xを定めたときの半導体基板50表面の起伏の変化を模式化した図である。

【0032】

ここで、レーザ光の照射領域は、照射位置のエネルギ強度を基準として、エネルギ強度が所定値以上となる領域で定められる。例えばエネルギ分布の構成がガウス分布であるレーザ光を用いた場合、照射位置のエネルギ強度の1/e2以上の領域を照射領域としている。

【0033】

図1(A)は、Pa1の位置にレーザ光を照射したときの半導体基板50表面の起伏の変化を示す。本図に示すように、内部にドーパント拡散層54が形成され表面にドーパント膜63が形成された半導体基板50のPa1の位置に所定のレーザ光を照射する第1の照射によって、第1の照射の照射領域が瞬時に溶融され凝固してリッジ形成領域M1内のPa1の位置を頂点とするリッジ5901が形成される。

【0034】

ここで、このリッジ形成領域M1のドーパント膜63の一部は半導体基板50内部に拡散されずにリッジ5901表面上にドーパント膜63aとして残存し、このリッジ形成領域M1を再びレーザ照射することでドーパントをドープすることができる。

【0035】

図1(B)は、第1の照射によってリッジ5901が形成された半導体基板50に対して、Pa2の位置にレーザ光を照射したときの半導体基板50表面の起伏の変化を示す。本図に示すように、第1の照射のPa1の位置から所定の走査距離X分離れたリッジ5901内のPa2の位置に移動させて同一のレーザ光を照射する第2の照射によって、第2の照射の照射領域が瞬時に溶融され凝固してリッジ形成領域M2内のPa2の位置を頂点とするリッジ5902が新たに形成される。また同時に、リッジ形成領域M2の範囲内にあるリッジ5901の一部も溶融されて凝固することでリッジ5912に整形される。

【0036】

ここで、第2の照射の前に形成されていたリッジ5901と、第2の照射によって新たに形成されたリッジ5902の頂点の高さ等のサイズは同一サイズとなる。また、整形されたリッジ5912の頂点の高さ等のサイズは、第2の照射の前に形成されていたリッジ5901や第2の照射によって新たに形成されたリッジ5902に比べ小さいサイズとなる。

【0037】

図2は、高濃度ドープ領域の図面一方端から他方端までを走査距離X間隔で照射位置を移動してレーザ光を照射したときの半導体基板50表面の断面形状を示し、以下に説明する。

【0038】

図2(A)は、図面右方向に照射位置を順次移動させたときの半導体基板50表面の断面形状を示す。

【0039】

このとき形成されるリッジは、図面左辺端のリッジ5912から始まり図面右方向に位置するリッジ591nで終わる走査距離X間隔の複数の小さなサイズのリッジと、図面右辺端の大きなサイズのリッジ590nから構成される第1様相のリッジである。

【0040】

図2(B)は、図面左方向に照射位置を順次移動させたときの半導体基板50表面の断面形状を示す。

【0041】

このとき形成されるリッジは、図面右辺端のリッジ5932から始まり図面左方向に位置するリッジ592nで終わる走査距離X間隔の複数の小さなサイズのリッジと、図面左辺端の大きなサイズのリッジ593nから構成される第2様相のリッジである。

【0042】

図3は、本発明によるレーザドーピング方法を実施するためのレーザドーピング装置1の概略構成の一例を示し、以下に説明する。

【0043】

レーザドーピング装置1は、所定の周期毎に信号出力するパルス発生器12と、パルス発生器12からの信号出力に基づいて所定の照射周期毎にレーザビームを出力するレーザ発振器13と、レーザ発振器13から出力されるレーザビームを所望のレーザ光に変換するレーザ変換手段14と、レーザドーピングを行う半導体基板50が載置されている可動ステージ15と、レーザ変換手段14によって変換され照射されたレーザ光の照射方向に直交する平面方向自在に可動ステージ15を移動させるためのモータ及び電源等から成る駆動部材(不図示)と、パルス発生器12からの信号出力に基づきレーザ発振器13の照射周期と同期をとって当該駆動部材を駆動させる駆動回路16と、レーザ発振器13及び駆動回路16に信号出力し動作をコントロールする主制御手段10で構成されている。

【0044】

ここで、主制御手段10には、例えば照射周期単位で可動ステージ15を移動させる移動量(以下「走査距離」と呼称する)に関する情報など、レーザ発振器13及び駆動回路16の動作をコントロールするための情報を記憶するメモリ11を有している。

【0045】

レーザ変換手段14の詳細構成は所望されるレーザ光によって異なり、例えば、レーザ発振器13から出力されるレーザビームのビーム径を調整するエキスパンダ141、エネルギ強度を調整するアッテネータ142、レーザ発振器13から出力されるレーザビームを変換するための回折光学素子DOE(Diffractive Optical Element)143、DOE焦点位置のレーザビームを半導体基板50表面に結合させる結合レンズ144、および適宜各箇所に設けられるレーザビームの向きを変更するためのミラー145等で構成されている。

【0046】

図4は、レーザドーピングされる前の半導体基板50の状態を示し、以下に、レーザドーピングする前の工程について説明する。

【0047】

図4に示されるように、ドーパント拡散層54が形成されている半導体基板50の表面にドーパント膜63を形成する。そして、当該半導体基板50を可動ステージに載置して、レーザドーピング装置1によるレーザドーピングを開始する。

【0048】

ここで、半導体基板50の表面に形成されているドーパント膜63は、ドーパント拡散層54を形成する工程で半導体基板50の表面に残存しているドーパント膜であっても構わない。また、ドーパント拡散層54を形成する工程で残存しているドーパント膜を一度除去した後、再度PSG液61塗布してベークすることで新たに形成されたドーパント膜であっても構わない。

【0049】

図5は、レーザドーピング装置1とは異なるレーザドーピング装置2の概略構成を示し、以下に説明する。なお、前述したレーザドーピング装置1の構成要素と同一の構成要素には、同一の参照符号を付している。従って、これらの構成要素の詳細な説明は省略する。

【0050】

図5に示されるように、半導体基板50が載置された可動ステージ15はチャンバ20内部に設置されている。また、チャンバ20上部には、ドーパントを含む気体媒体であるドーパントガスをチャンバ20内部に供給するガス供給口21と、レーザ発振器13から出力されレーザ変換手段14によって変換されたレーザ光をチャンバ20内部に透過させるためのポート23が設置されている。

【0051】

さらに、主制御手段10は、レーザドーピングを開始する前の準備工程としてドーパントガスをチャンバ20内部に充満させるために供給回路22に信号出力して、ガス供給口21やガス供給源(不図示)などの動作をコントロールするよう構成されている。

【0052】

図6を用いて、以下に、レーザドーピングする前の工程について説明する。

【0053】

図6(A)に示されるように、最初に、チャンバ20内部に設置されている可動ステージ15にドーパント拡散層54が形成されている半導体基板50を載置する。

【0054】

図6(B)に示されるように、次に、ガス供給口21からドーパントガス65を供給しチャンバ20内部に充満させて、半導体基板50の表面にドーパントガス65を接触させる。そして、レーザドーピング装置2によるレーザドーピングを開始する。

【0055】

このように、レーザドーピング装置2では、高濃度ドープ領域を形成する上でのドーパントとして気体媒体を用いるという点でレーザドーピング装置1と異なる。つまり、ドーパント拡散層54が形成されている半導体基板50の表面にドーパントを接触させるための接触工程が主に異なるだけで、主制御手段10におけるレーザ発振器13及び駆動回路16に信号出力して動作をコントロールする点については同様である。

【0056】

図7は、レーザドーピング装置1及びレーザドーピング装置2の主制御手段10によってコントロールされるレーザ光の照射位置の遷移を示し、以下に説明する。

【0057】

最初に、主制御手段10は、レーザ光の照射位置を、半導体基板50の高濃度ドープ領域55内の図面左端上近傍であるPa1の位置を開始点として図面右方向に走査距離Xの間隔で順に移動させる。

【0058】

次に、レーザ光の照射位置を、高濃度ドープ領域55内の図面右辺限界に達したPb0の位置で、垂直方向の距離Y離れた図面下方向のPb1の位置に移動させて、このPb1の位置を開始点として図面左方向に走査距離Xの間隔で順に移動させる。

【0059】

さらに、レーザ光の照射位置を、高濃度ドープ領域55内の図面左辺限界に達したPc0の位置で、距離Y離れた図面下方向のPc1の位置に移動させて、このPc1の位置を開始点として図面右方向に走査距離Xの間隔で順に移動させる。

【0060】

そして、高濃度ドープ領域55内の図面上辺から図面下辺に向けて、図面右方向の次には左方向へ、又は図面左方向の次には右方向へと交互に、レーザ光の照射位置を移動させて、図面下辺限界となる地点Px0に達するまで繰り返す。

【0061】

図8は、レーザドーピング装置1及びレーザドーピング装置2の主制御手段10における、レーザ照射の処理手順を示し、以下に説明する。

【0062】

主制御手段10は、照射するレーザ光のエネルギ構成や照射周期等の照射するレーザ光に関する各種情報(以下、レーザ情報と呼称する)を、メモリ11に予め記憶されている情報や利用者によって入力された情報に基づいてレーザ発振器13に信号出力して、レーザ発振器13の動作を初期化する(S001:Sはステップを表す。以下同様)。

【0063】

さらに、高濃度ドープ領域のサイズや照射周期毎の走査距離等のレーザ光を照射する位置に関する各種情報(以下、可動情報と呼称する)を、メモリ11に予め記憶されている情報や利用者によって入力された情報に基づいて駆動回路16に信号出力して、駆動回路16の動作を初期化する(S002)。

【0064】

ここで、レーザ発振器13に信号出力されるレーザ光の照射周期に関するレーザ情報と、駆動回路16に信号出力される照射周期毎の走査距離に関する可動情報は、レーザ発振器13と駆動回路16との間で同期可能にパルス発生器12が信号出力する周期単位に換算された情報となる。

【0065】

つまり、パルス発生器12が信号出力する周期の整数倍の周期でレーザ発振器13がレーザビームを出力する構成とし、パルス発生器12が信号出力する周期単位で移動させる走査距離を、駆動回路16に信号出力するものとしても構わない。または、レーザ発振器13がレーザビームを出力する周期で、パルス発生器12が信号出力するように調整可能な構成とし、レーザ光の照射周期と同一であるパルス発生器12が信号出力する周期で移動させる走査距離を、駆動回路16に出力するものとしても構わない。

【0066】

上述の処理に続き、メモリ11に予め記憶されている情報や利用者によって入力された情報に基づいて、高濃度ドープ領域の一端であるレーザ照射開始点にレーザ発振器13からのレーザ光が照射されるように、駆動回路16に信号出力して可動ステージ15を移動させる。具体的には、レーザ光の照射位置が図7で示されるPa1の位置となるように、駆動回路16に信号出力する(S003)。

【0067】

上述の処理に続き、可動ステージ15の移動方向を初期化する。具体的には、図7右方向に照射位置が遷移するように、可動ステージ15の移動方向を図7左方向に移動させる状態であることをメモリ11に記憶する(S004)。

【0068】

上述の処理に続き、パルス発生器12からの信号出力に基づくレーザ光の照射の開始及び可動ステージ15の移動の開始を、それぞれレーザ発振器13及び駆動回路16に信号出力する。具体的には、上述したS001で信号出力したレーザ情報に基づいてレーザ光の照射を開始するように、レーザ発振器13に信号出力する。そして、上述したS002で信号出力した可動情報に基づいて、メモリ11に記憶されている可動ステージ15の移動方向で可動ステージ15の移動を開始するように、駆動回路16に信号出力する(S005,S006)。

【0069】

上述の処理に続き、可動ステージ15の水平方向の移動が完了するまで待機する(S007)。具体的には、例えばレーザ光の照射位置が図7で示されるPb0やPc0の位置に達したことを示す、駆動回路16からの信号出力を待機する(S007)。

【0070】

ここで、駆動回路16は、当該信号を主制御手段10に信号出力するために、上述したS002において、例えば主制御手段10からレーザ照射する水平方向の領域サイズとレーザ光を照射する走査距離に関する可動情報を予め入力する。

【0071】

上述の処理に続き、即座にパルス発生器12からの信号出力に基づくレーザ光の照射を停止するようにレーザ発振器13に信号出力する(S008)。

【0072】

上述の処理に続き、高濃度ドープ領域全体にレーザ光の照射を行ったかどうかの判定を行う。具体的には、レーザ光の照射位置が図7で示されるPx0に達しているかどうかを判定する(S009)。ここで、高濃度ドープ領域全体にレーザ光の照射を行ったと判定したときには、レーザ照射の処理を終了する。

【0073】

上記の判定で、高濃度ドープ領域全体にレーザ光の照射を行っていないと判定したときには、可動ステージ15を現在の位置から垂直方向に対して距離Yの位置に移動させる信号を、駆動回路16に信号出力する(S010)。具体的には、例えばレーザ光の照射位置が図7で示されるPb0に位置する状態から図面下方向に距離Y離れた位置に移動するように駆動回路16に信号出力する。

【0074】

上述の処理に続き、メモリ11に記憶されている可動ステージ15の移動方向を示す情報の内容を反転させて記憶する(S011)。例えば図7で示されるPa1の位置から順にPb0の位置へと図7右方向に照射位置が遷移するように、可動ステージ15を図7左方向に移動させていた状態から、Pb1の位置から順にPc0の位置へと図7左方向に照射位置が遷移するように、可動ステージ15を図7右方向に移動させる状態に変更してメモリ11に記憶する。そして、上述したS005の処理に移行する。

【0075】

このように、レーザドーピング装置1及びレーザドーピング装置2では、予めメモリ11に記憶されている又は利用者によって入力されたレーザ情報と可動情報に基づいて半導体基板50表面にレーザ光を照射することで、所望する高濃度ドープ領域に高濃度のドーパントをドープする。

【0076】

図9は、上述した図7で示されるレーザ照射位置の遷移で高濃度ドープ領域55全体をレーザ照射した時に形成されるリッジの全体様相を示す。

【0077】

図9を参照して、半導体基板50の高濃度ドープ領域55には、高濃度ドープ領域55の図面最上端のリッジ群5900から始まり、図面最下端のリッジ群59m0で終わる距離Y間隔の複数のリッジ群が形成されている。

【0078】

ここで、リッジ群5900は大きなサイズのリッジ5900が図面右辺端に存在する第1様相となり、続くリッジ群5920は大きなサイズのリッジ5932が図面左辺端に存在する第2様相となる。つまり、これらのリッジ群の様相は、第1様相と第2様相とを交互に繰り返される様相となっている。

【0079】

このように、第1の照射で形成されたリッジ5901内のPa2の位置にレーザ光を照射することで、頂点までの高さ等のサイズが小さくなったリッジ5912として整形される。つまり、続いてPa2の位置から所定の走査距離X分離れた第2の照射で形成されたリッジ5902内のP1の位置に移動させてレーザ光を照射することで、リッジ5902が小さなサイズのリッジに整形される。そして、このような処理を繰り返すことで、整形された小さなサイズのリッジが走査距離X間隔で形成される。

【実施例1】

【0080】

図10は、エネルギ分布の構成がガウス分布であり、照射領域が長軸200μm、短軸20μmの楕円形状となって、照射領域の平均エネルギ密度が3J/cm2であるレーザ光を用い、照射周期50kHz毎の走査距離を2μmとして短軸方向に移動させてレーザ光を照射したときの半導体基板表面を、触針式の段差計を用いてレーザ照射の移動方向に沿って測定した結果を示す。なお、縦軸における原点である0μmは、レーザ光を照射前の半導体基板表面の位置を示している。

【0081】

図10で示される測定の結果によると、半導体基板表面には、高低差H1が100nm前後であるリッジ595aが、照射周期毎の走査距離である2μmとほぼ同等の幅P1の間隔毎で略均一に形成されている。

【実施例2】

【0082】

図11は、エネルギ分布の構成が略台形形状で分布するトップフラット型であり、照射領域が長辺200μm、短辺20μmの略矩形形状となって、照射領域の平均エネルギ密度が7.7J/cm2であるレーザ光を用い、照射周期25kHz毎の走査距離を2μmとして短辺方向に移動させてレーザ光を照射したときの半導体基板表面を、触針式の段差計を用いてレーザ照射の移動方向に沿って測定した結果を示す。なお、縦軸における原点である0μmは、レーザ光を照射前の半導体基板表面の位置を示している。

【0083】

図11で示される測定の結果によると、半導体基板表面には、高低差H2が30nm前後であるリッジ595bが、照射周期毎の走査距離である2μmとほぼ同等の幅P2の間隔毎で略均一に形成されている。

【0084】

(比較例1)

図12は、実施例1のレーザ光の照射条件のうち、短軸方向に移動させる照射周期毎の走査距離を15μmに変更したときの半導体基板表面を、レーザ照射の移動方向に沿って測定した結果を示す。

【0085】

図12で示される測定の結果によると、半導体基板表面には、半導体基板の表面からの高さ200nm前後の凸部と当該凸部の両端に深さ100nm未満の凹部を有する高低差H3が250nm前後であるリッジ595cが、照射周期毎の走査距離である15μmとほぼ同等の幅P3の間隔毎で略均一に形成されている。つまり、照射周期一回当たりのレーザ光の照射で、1つのリッジ595cが形成されたものと推測される。

【0086】

また、凸部と当該凸部の両端の凹部を含むリッジ595c全体の幅W1は約7〜8μm程度であり、又その両端には平坦部が存在している。つまり、この幅W1は、照射周期一回当たりのレーザ光の照射でドーパントをドープすることが可能な領域の幅と一致するものと推測される。

【0087】

ここで、リッジ595cの凸部の幅W2は5μm前後となっている。つまり、実施例1に示す走査距離2μmは、リッジ595cの凸部の幅W2よりも十分に小さな値であって、レーザ光の照射で形成されたリッジの凸部の途中に新たなリッジの凸部が形成されるように照射周期毎の走査距離を定めた値となっている。

【0088】

そして、リッジ595cの高低差H3は、実施例1のレーザ光の照射条件で形成されたリッジ595cの高低差H1と比較して大きくなっていることが分かる。

【0089】

(比較例2)

図13は、実施例1のレーザ光の照射条件のうち、短軸方向に移動させる照射周期毎の走査距離を5μmに変更したときの半導体基板表面を、レーザ照射の移動方向に沿って測定した結果を示す。

【0090】

図13で示される結果によると、半導体基板表面には、高低差H4が240nm前後であるリッジ595dが、照射周期毎の走査距離である5μmとほぼ同等の幅P4の間隔毎で略均一に形成されている。

【0091】

つまり、レーザ光の照射で形成されたリッジの凸部の幅限界地点に、次のレーザ光の照射によって形成される新たなリッジの凸部が位置するように、比較例1のレーザ照射で形成されるリッジ595cの凸部の幅W2と同等に走査距離を5μmと定めた条件である。

【0092】

そして、リッジ595dの高低差H4は、実施例1のレーザ光の照射条件で形成されたリッジ595cの高低差H1と比較して大きくなっていることが分かる。

【0093】

(比較例3)

図14は、実施例2のレーザ光の照射条件のうち、短辺方向に移動させる照射周期毎の走査距離を14μmに変更したときの半導体基板表面を、レーザ照射の移動方向に沿って測定した結果を示す。

【0094】

図14で示される測定の結果によると、半導体基板表面には、高低差H51が200nmを超える凸部595e1と当該凸部595eの両端に高低差H52が100nm前後の凸部595e2を有するリッジ595eが、照射周期毎の走査距離である14μmとほぼ同等の幅P5の間隔毎で略均一に形成されている。また、リッジ595eの両端には平坦部が存在している。つまり、照射周期一回当たりのレーザ光の照射で、一対のリッジ595eが形成されたものと推測される。

【0095】

ここで、凸部595e1及びその両端に形成されている凸部595e2の幅W3は5μm程度となっている。つまり、実施例2に示す走査距離2μmは、リッジ595eの凸部595e1及び凸部595e2の幅W3よりも十分に小さい値であって、レーザ光の照射で形成されたリッジの凸部の途中に新たなリッジの凸部が形成されるように照射周期毎の走査距離を定めた値となっている。

【0096】

そして、リッジ595eの凸部595e1及び凸部595e2の高低差H51及び高低差H52は、実施例2のレーザ光の照射条件で形成されたリッジ595bの高低差と比較して大きくなっていることが分かる。

【0097】

これらの測定の結果から、直前のレーザ照射工程で形成されたリッジを再度照射領域に含めてレーザ照射することで、半導体基板表面に形成されるリッジの高低差は小さくなることが分かる。そして、半導体基板表面に形成されたリッジの高低差が小さくなることで、拡散層のシート抵抗の低減が見込まれる。

【0098】

図15は、エネルギ分布の構成がガウス分布であり、照射領域が長軸200μm、短軸20μmの楕円形状となって、照射領域の平均エネルギ密度が5J/cm2であるレーザ光を用い、照射周期50kHz毎の走査距離を変更して短軸方向に移動させてレーザ照射したときの拡散層のシート抵抗の測定結果を示す。ここで、シート抵抗の単位は、走査距離を2μmとした時の測定結果を基準とする割合としている。

【0099】

図16は、エネルギ分布の構成が略台形形状で分布するトップフラット型であり、照射領域が長辺200μm、短辺20μmの略矩形形状となって、照射領域の平均エネルギ密度が7.7J/cm2であるレーザ光を用い、照射周期毎の走査距離を変更して短辺方向に移動させてレーザ照射したときの拡散層のシート抵抗の測定結果を示す。ここで、シート抵抗の単位は、走査距離を2μmとした時の測定結果を基準とする割合としている。

【0100】

なお、図15、図16で示される測定は、レーザ光の照射領域よりも小さな走査距離でレーザ光が照射された測定である。

【0101】

これらの測定結果によると、走査距離よりも大きな照射領域のレーザ光を用いて照射した場合、当該走査距離を小さくすることでシート抵抗を低く抑えることができる。そして、このことは、走査距離を小さくすることで、半導体基板表面に形成されるリッジの高低差が小さくなったことに起因するものと考えられる。

【0102】

このように、本発明のレーザドーピング方法では、直前の照射工程で形成されたリッジに再度レーザ光を照射することで、拡散層のシート抵抗が低減された変換効率の良い太陽電池セルを製造することができる。

【0103】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0104】

1,2 レーザドーピング装置

10 主制御手段

11 メモリ

12 パルス発生器

13 レーザ発振器

14 レーザ変換手段

15 可動ステージ

16 駆動回路

20 チャンバ

21 ガス供給口

22 供給回路

23 ポート

50 半導体基板

54 ドーパント拡散層

55 高濃度ドープ領域

5901,5902 リッジ

63 ドーパント膜

【特許請求の範囲】

【請求項1】

レーザ光を半導体基板に照射してドーパントをドープするレーザドーピング方法であって、

半導体基板の表面に前記ドーパントを接触させる接触工程と、

前記表面の第1照射領域に前記レーザ光を照射する第1照射工程と、

前記第1照射領域に形成されたリッジを含んだ第2照射領域を定め、当該第2照射領域に前記レーザ光を照射する第2照射工程とを有することを特徴とするレーザドーピング方法。

【請求項2】

前記第1照射領域と前記第2照射領域は所定の走査距離を有し、

前記第2照射領域は、前記第1照射領域を起点とする所定の走査方向の軸線上に位置することを特徴とする請求項1に記載のレーザドーピング方法。

【請求項3】

前記走査方向の前記走査距離を前記第2照射領域に加算して算出される第3照射領域を定めて、当該第3照射領域に前記レーザを照射する第3照射工程とをさらに有することを特徴とする請求項2に記載のレーザドーピング方法。

【請求項4】

一定のパルス間隔で前記レーザ光を照射するレーザ発振器を有し、

前記第1照射工程は、前記レーザ発振器がレーザ照射する照射位置を前記第1照射領域に定めて前記レーザ発振器を稼働させる工程を有し、

前記第2照射工程は、前記パルス間隔の間に第1照射領域から第2照射領域に照射位置を移動させて行われることを特徴とする請求項2又は請求項3に記載のレーザドーピング方法。

【請求項5】

前記接触工程は、前記ドーパントを含む材料を、前記半導体基板の表面に膜状に形成する工程であることを特徴とする請求項1から4のいずれかに記載のレーザドーピング方法。

【請求項6】

前記接触工程は、前記ドーパントを含む気体を供給した室内に、前記半導体基板を載置して行われることを特徴とする請求項1から4のいずれかに記載のレーザドーピング方法。

【請求項7】

請求項1から6のいずれかに記載のレーザドーピング方法によって製造された半導体基板。

【請求項8】

ドーパントがドープしているドープ領域を有する半導体基板であって、

前記ドープ領域には、所定の第1方向に尾根状に延びている第1リッジが、所定の間隔毎に複数形成されているリッジ形成領域を有し、

前記第1方向に直交するリッジ形成領域のいずれか一方の端辺近傍に、第2リッジが形成され、

当該第2リッジの高さは、前記第1リッジの高さよりも高いことを特徴とする半導体基板。

【請求項1】

レーザ光を半導体基板に照射してドーパントをドープするレーザドーピング方法であって、

半導体基板の表面に前記ドーパントを接触させる接触工程と、

前記表面の第1照射領域に前記レーザ光を照射する第1照射工程と、

前記第1照射領域に形成されたリッジを含んだ第2照射領域を定め、当該第2照射領域に前記レーザ光を照射する第2照射工程とを有することを特徴とするレーザドーピング方法。

【請求項2】

前記第1照射領域と前記第2照射領域は所定の走査距離を有し、

前記第2照射領域は、前記第1照射領域を起点とする所定の走査方向の軸線上に位置することを特徴とする請求項1に記載のレーザドーピング方法。

【請求項3】

前記走査方向の前記走査距離を前記第2照射領域に加算して算出される第3照射領域を定めて、当該第3照射領域に前記レーザを照射する第3照射工程とをさらに有することを特徴とする請求項2に記載のレーザドーピング方法。

【請求項4】

一定のパルス間隔で前記レーザ光を照射するレーザ発振器を有し、

前記第1照射工程は、前記レーザ発振器がレーザ照射する照射位置を前記第1照射領域に定めて前記レーザ発振器を稼働させる工程を有し、

前記第2照射工程は、前記パルス間隔の間に第1照射領域から第2照射領域に照射位置を移動させて行われることを特徴とする請求項2又は請求項3に記載のレーザドーピング方法。

【請求項5】

前記接触工程は、前記ドーパントを含む材料を、前記半導体基板の表面に膜状に形成する工程であることを特徴とする請求項1から4のいずれかに記載のレーザドーピング方法。

【請求項6】

前記接触工程は、前記ドーパントを含む気体を供給した室内に、前記半導体基板を載置して行われることを特徴とする請求項1から4のいずれかに記載のレーザドーピング方法。

【請求項7】

請求項1から6のいずれかに記載のレーザドーピング方法によって製造された半導体基板。

【請求項8】

ドーパントがドープしているドープ領域を有する半導体基板であって、

前記ドープ領域には、所定の第1方向に尾根状に延びている第1リッジが、所定の間隔毎に複数形成されているリッジ形成領域を有し、

前記第1方向に直交するリッジ形成領域のいずれか一方の端辺近傍に、第2リッジが形成され、

当該第2リッジの高さは、前記第1リッジの高さよりも高いことを特徴とする半導体基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2012−146858(P2012−146858A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−4897(P2011−4897)

【出願日】平成23年1月13日(2011.1.13)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月13日(2011.1.13)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]