レーザパルスビームの熱弾性効果を用いたレーザ超音波検査方法

【課題】表面損傷が発生しない熱弾性効果を用いて超音波を発生させながらも測定点で超音波信号強度を増大させることにより最適の効率で超音波を測定できるようにするレーザ超音波検査方法を提供する。

【解決手段】被検査体に超音波を発生させるためにパルスレーザビームを用いたレーザ超音波検査方法において、正多角形や円形に配列された多数のパルスレーザスポット3またはリング状のパルスレーザスポットを前記被検査体の表面に照射して熱弾性効果により前記被検査体に超音波を発生させ、前記正多角形、円形またはリング状の中央で前記超音波を測定して測定地点10での超音波重畳効果を用いることを特徴とするレーザ超音波検査方法を提供する。

【解決手段】被検査体に超音波を発生させるためにパルスレーザビームを用いたレーザ超音波検査方法において、正多角形や円形に配列された多数のパルスレーザスポット3またはリング状のパルスレーザスポットを前記被検査体の表面に照射して熱弾性効果により前記被検査体に超音波を発生させ、前記正多角形、円形またはリング状の中央で前記超音波を測定して測定地点10での超音波重畳効果を用いることを特徴とするレーザ超音波検査方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はパルスレーザビームを用いた超音波検査方法に関するもので、より詳細には鋼板などの測定対象物(被検査体)にパルスレーザビームを照射してその対象物に超音波を発生させ、対象物の内部を伝搬した超音波を測定して対象物の微細組織など材質物性を測定する構成において、超音波発生のために対象物の表面損傷が発生しない熱弾性効果を用いながらも超音波信号強度が強く超音波を測定できる方法に関するものである。

【背景技術】

【0002】

製鉄所で生産される各種鋼板の熱間または冷間の圧延工程で、効率的な圧延または冷却作業のために鋼板の微細組織など材質物性情報をリアルタイムで測定する必要がある。金属や複合材料などの機械的特性や微細組織を測定するために、レーザ−超音波を用いた超音波検査方法(以下、「レーザ超音波検査」方法という)を用いることができる。このような超音波検査は測定対象物内での超音波の伝搬特性を用いて機械的特性や微細組織を把握し、基本的に非破壊的な検査方法であるため、多様な分野で非常に広範囲に用いられる。

【0003】

超音波検査は通常、圧電素子やEMAT(電磁超音波センサ)を用いてきた。この中で圧電素子は測定対象物と素子間に超音波伝達媒質が必要で、高温下でその機能が低下する短所がある。EMATは通常数mm程度まで測定対象物に近接して使用しなければならない短所がある。このような短所によって圧電素子やEMATを用いる従来の超音波検査は高速移送中の対象物に対する適用または高温の生産ラインのような劣悪な環境下でのオンライン適用がほぼ不可能であった。

【0004】

これに対し、レーザ−超音波方法はパルスレーザビームを用いて超音波を発生させて測定対象物(被検査体)の内部を伝搬した超音波をレーザ干渉計を用いて測定する方法であるが、基本的に非接触式の方法であるため、高温である測定対象物の超音波探傷が可能で、生産ラインでのオンライン適用が容易な長所を有している。このような超音波検査では測定対象物の内部を伝搬した超音波を測定して超音波の速度と減衰率を計算し、この速度と減衰率を用いて鋼板などの対象物の微細組織を測定する。

【0005】

パルスレーザビームを用いて超音波を発振させる場合、パルスレーザビームによる測定対象物(被検査体)の表面での熱弾性効果またはアブレーションにより超音波を発生させることができる(下記非特許文献1参照)。

【0006】

熱弾性効果とアブレーションのうちアブレーションはパルスレーザビームの強度が大きい場合に発生する。アブレーションの場合、表面物質がイオン化及び気化されて試片表面に対して垂直な方向に伝搬し、これにより被検査体の表面に反力が作用し、この反力により超音波が発生する。このようにアブレーションにより発生した超音波は一般にその強度が熱弾性効果による超音波に比べて大きく、パルスレーザが入射した被検査体の表面に垂直方向に伝搬する超音波(縦派)を効率的に発生させる。

【0007】

しかし、アブレーションにより超音波を発生させる場合、パルスレーザの入射箇所に表面損傷が発生する短所がある(下記特許文献1参照)。特に、製鉄所で生産する鋼板のうち冷延鋼鈑や熱延鋼板は最終製品として出荷されるため、表面損傷を防止しなければならない。従って、パルスレーザを用いて超音波を発生させる場合、表面損傷が発生しない熱弾性効果を用いなければならない。しかし、熱弾性効果により発生する超音波は強度が低いため、オンライン超音波探傷への適用が難しい問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−318081号

【非特許文献】

【0009】

【非特許文献1】Scruby, C.B. et al.,“Laser-Ultrasonics : Techniques and Applicaitons”,Adam Hilger, Bristol, UK, 1990

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、上述した従来技術の短所を克服し、表面損傷が発生しない熱弾性効果を用いて超音波を発生させながらも測定点で超音波信号強度を増大させることにより最適の効率で超音波を測定できるようにするレーザ超音波検査方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の一側面によれば、被検査体に超音波を発振させるためにパルスレーザビームを用いたレーザ超音波検査方法において、正多角形または円形に配列された複数のパルスレーザスポット、またはリング状のパルスレーザスポットを前記被検査体の表面に照射して、熱弾性効果により前記被検査体に超音波を発生させ、

前記被検査体の表面に前記レーザスポットにより形成された、前記正多角形、円形またはリングの中心に前記超音波を測定する測定点を置き、前記複数のパルスレーザスポットと前記測定点との距離、または前記リング状のパルスレーザスポットの半径は、超音波モードと被検査体の厚さにより決定されることを特徴とするレーザ超音波検査方法を提供する。

【0012】

本発明の一実施形態では、前記被検査体に超音波を発生させるために、前記被検査体の表面に複数のパルスレーザスポットが正多角形または円形に配列されるようにパルスレーザビームを前記被検査体の表面に照射する。個々の前記パルスレーザスポットは円形スポットでもよい。前記パルスレーザスポットと測定点(正多角形または円形の中央)間の距離(L)は、L=2・T・tanθで与えられる。ここで、Tは被検査体の厚さであり、θは測定しようとする超音波モードの主伝播方向角度である。

【0013】

本発明の他の実施形態では、前記被検査体に超音波を発生させるために、前記被検査体の表面にリング状のパルスレーザスポットを照射する。前記リング形状のスポットの半径(L)は、L=2・T・tanθで与えられる。ここで、Tは被検査体の厚さであり、θは測定しようとする超音波モードの主伝播方向角度である。

【発明の効果】

【0014】

本発明によれば、正多角形または円形に配列された複数のパルスレーザスポット、またはリング状のパルスレーザスポットを前記被検査体の表面に照射して、被検査体に照射されるレーザのエネルギー密度を低く抑えるとともに、前記複数のパルスレーザスポットと前記測定点との距離、または前記リング状のパルスレーザスポットの半径を超音波モードの主伝播方向と被検査体の厚さとにより決定し、正多角形、円形またはリングの中心に超音波を測定する測定点を置くことにより、被検査体に表面損傷が発生しない熱弾性効果を用いて超音波を発生させながらも超音波の効果的な重畳効果により高い超音波信号強度で超音波を測定することができる。これにより、鋼板のような被検査体に損傷が発生することをなるべく制御しながらも測定精度を高くし被検査体の材質物性をオンラインで測定することができるようになる。

【図面の簡単な説明】

【0015】

【図1】円形パルスレーザビームの入射により形成された円板状急速加熱部分の断熱膨張を示した概略図である。

【図2】パルスレーザビームの熱弾性効果により発生した超音波の伝播方向に対する超音波強度分布を示した図面であり、(a)は縦波、(b)は横波についての強度分布を示す図である。

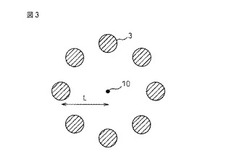

【図3】本発明の一実施形態によるレーザ超音波検査に用いられる多数のパルスレーザスポットの正多角形または円形配列を示す図である。

【図4】本発明の他の実施形態によるレーザ超音波検査に用いられるリング状のパルスレーザスポットを示す図である。

【図5】1つのパルスレーザスポットの熱弾性効果により発生した超音波の測定のための最適の測定距離を説明するための図である。

【図6】2つのパルスレーザスポットにより生成された超音波測定のための最適測定距離を説明するための図である。

【図7】単一の円形パルスレーザスポットを用いて得た超音波信号を示す図であり、(a)にはパルスレーザスポットを、(b)には超音波信号のグラフを示す。

【図8】本発明の一実施例によって多数の円形パルスレーザスポットの配列体を用いて得た超音波信号を示す図であり、(a)にはパルスレーザスポットの配列を、(b)には超音波信号のグラフを示す。

【図9】本発明の他の実施例によってリング状のパルスレーザスポットを用いて得た超音波信号を示す図であり、(a)にはパルスレーザスポットの形状を、(b)には超音波信号のグラフを示す。

【図10】本発明の実施形態によるレーザ超音波検査に用いられるレーザスポットを得るための光学部品の配置例を示したものである。(a)は多数のパルスレーザスポットを得るための、また(b)はリング状のパルスレーザスポットを得るための配置例である。

【発明を実施するための形態】

【0016】

以下、添付した図面を参照して本発明の実施形態を説明する。しかし、本発明の実施形態は様々な他の形態に変形することができ、本発明の範囲が以下で説明する実施形態に限定されるわけではない。本発明の実施形態は当業界で平均的な知識を有する者に本発明を説明するために提供するものである。

【0017】

図1は円形のパルスレーザビームの入射により形成された円板状急速加熱部分の断熱膨張を示した概略図である。図1に示された通り、円形のレーザパルスビーム2が被検査体1に入射して円形のスポットを形成すれば、この加熱された部分1aは断熱膨張する。このような瞬間的な断熱膨張は、熱弾性効果による超音波を発生させる。

【0018】

図2は超音波の伝播方向による強度分布を示したもので、図2(a)に示されるように、縦波の超音波モードは表面に垂直な方向(0°)を基準にして60°方向に主に伝播し(主伝播方向が60°)、図2(b)に示されるように、横波の超音波モードは30°方向に主に伝播する。

【0019】

図3は、本発明の一実施形態によるレーザ超音波検査に用いられる多数のパルスレーザスポットの正多角形または円形の配列を示したものである。ここで、パルスレーザスポットのエネルギー密度は、被検査体の表面に損傷が発生せず、熱弾性領域で超音波が発生するように設定する。図3に示される通り、本実施形態によれば、超音波の発生のために多数のパルスレーザスポット3を鋼板などの被検査体に照射する。多数のパルスレーザスポット3は正多角形(本実施形態では正八角形)または円形に配列されるように照射され、熱弾性効果により前記スポット3で超音波を発生させる。この場合、レーザパルスにより発生した超音波の測定は、超音波が発生した被検査体の面と同一面でなされ、特に超音波測定地点10は、多数のレーザパルススポット3の配列体が形成する正多角形または円形の中心(中央)と一致するようにする。本実施形態では、被検査体の表面に8つの円形パルスレーザスポットを左右及び上下対称に配置して8つのスポットは全体的に正八角形または円形の配列体を形成しており、その中心が超音波測定地点10になる。

【0020】

上述したように、多数のパルスレーザスポット3を正多角形または円形の配列体に配列し、その配列体の中心を測定地点10として定めることにより、各スポットから発生した熱弾性効果による超音波が前記配列体の中心(測定地点)で重畳し、その重畳効果により測定地点で高い信号強度の超音波信号を確保できるようになる。したがって、熱弾性効果による超音波を用いて被検査体の表面損傷を制御しながらも、測定地点でより向上した測定信号強度を得ることができるようになる。

【0021】

また、後述する通り、パルスレーザスポット3と測定地点10間の最適距離Lは測定しようとする超音波モードと被検査体の厚さにより決定される。このような最適距離Lで正多角形または円形配列体の大きさ(スポットと中心間の距離)を定めることによって、熱弾性効果による超音波発生面と同一の表面で最大の超音波信号強度で超音波を測定することができ、鋼板などの被検査体の材質特性をより高い精度で検査することができるようになる。

【0022】

図4は、本発明の他の実施形態によるレーザ超音波検査に用いられるリング状のパルスレーザスポットを示したものである。ここで、パルスレーザスポットのエネルギー密度は、被検査体の表面に損傷が発生せず、熱弾性領域で超音波が発生する様に設定する。図4に示される通り、リング状のパルスレーザスポット4を被検査体に照射し、熱弾性効果により発生した超音波の測定地点10はリング状の中心と一致させる。このようなリング状のパルスレーザスポット4は上述した正多角形または円形配列体(図3参照)を形成する多数のレーザスポットの個数を無限大に極大化させたのと同じ効果を奏し、リング状のスポット発生のための光学系の構成もまた、比較的簡単となる。リング状のスポット内の各地点から伝搬された超音波成分が測定地点10(リング状の中心)で重畳し、結局、超音波信号強度の増大効果をもたらす。この場合、超音波発生地点(スポット4)と測定地点10(中心)間の平均距離、即ちリング状のスポットの半径Lは、測定しようとする超音波モードと被検査体の厚さにより決定される。

【0023】

図5は、一つの地点に照射されたパルスレーザビームの熱弾性効果により発生した超音波の測定のための最適な測定距離または測定位置を説明するための図面である。図5に示される通り、被検査体に照射されたレーザパルスビームの熱弾性効果により発生した超音波を測定するための最適な測定地点(測定地点が超音波発生地点と同一平面の場合)は、各モードの超音波が進行する方向を考慮して選択することができる。即ち、測定しようとする特定モードの超音波の主進行方向角がθの場合、パルスレーザスポットと測定地点間の最適距離Lは被検査体の厚さがTの時、次の通りである。

【0024】

L= 2・T・tanθ (式1)

図6は、2つのパルスレーザスポットA、Bにより生成された超音波測定のための最適測定距離を説明するための図面である。図6に示された通り、被検査体1の表面上の2カ所にパルスレーザスポットA、Bを照射して熱弾性効果により発生した超音波を測定しようとする場合、2つのスポットA、Bが上述した最適距離(L= 2・T・tanθ)の2倍の距離(2L)だけ互いに離隔された状態でその2つのスポット間の中点(2つのスポットをつないだ線分の二等分点)を測定地点と定める。これにより各スポットA、Bから最適な測定距離Lが得られるだけでなく、各スポットA、Bで発生した超音波成分が測定地点で重畳する効果が得られる。

【0025】

従って、図3及び4の実施形態で、超音波発生地点3,4と測定地点10(正多角形または円形配列体の中心、リング状の中心)間の距離Lを上述した通り、L=2・T・tanθで決定することによって測定地点10で超音波重畳効果を得ながらも最適な位置で最大の超音波信号強度を得ることができる(Tは被検査体の厚さ、θは測定しようとする超音波モードの主伝播方向角度)。例えば、図3または4の実施例で、厚さTである鋼板に対して縦波モードの超音波を測定する場合、レーザスポット3と測定地点10間の距離Lまたはリング状のパルスレーザスポット4の半径Lを

L= 2・T・tan60゜=2√3T

で設定することができる。

【0026】

図7(a)は、単一の円形レーザパルススポットを示し、図7(b)は、単一の円形レーザパルススポット2を用いて得た超音波信号のグラフを示す。一方、図8(a)は、本発明の一実施例による多数の円形レーザパルススポット3を示し、図8(b)は、多数の円形レーザパルススポット3を用いて得た超音波信号のグラフを示し、図9(a)は、他の実施例によるリング状のレーザパルススポット4を示し、図9(b)は、リング状のレーザパルススポットを用いて得た超音波信号のグラフを示す。なお、超音波信号の測定は、図7〜図9の測定地点10で行われ、当該測定の測定条件は以下の通りである。

【0027】

被検査体:厚さ4mm、SS400

測定時温度:室温

超音波発生用レーザ光源:YAGレーザ(最大パルスエネルギ1.6J/pulse(NDフィルタで減衰)、パルス間隔、10ns

レーザパルスエネルギ密度:5.9mJ/mm2(熱弾性領域)

超音波検出用レーザ光源:500mW、532nm

超音波発生用レーザビームスポット径:直径5mm

リング状レーザビームの場合:リング外径7mm、リング厚み1mm

検出レーザビームスポット:直径1mm

図7〜9に示される通り、単一の円形レーザパルススポット2を用いた超音波信号では縦波及び横波エコーを確認し難いが、本発明の実施例によって正多角形または円形に配列された多数のパルスレーザスポット3やリング状のレーザスポット4を用いた場合には縦波及び横波エコーの確認が可能である。これは上述した通り正多角形または円形配列体をなす多数のパルスレーザスポット3あるいはリング状のレーザスポット4を用いて超音波を測定すれば、超音波エネルギーの重畳が測定地点でなされ、これによって高い信号レベルの超音波信号を確保できるということを示すからである。特に、リング状レーザパルススポット4の場合には、熱弾性領域で多数の縦波及び横波エコー列(echo train)が確認されており(図9)、被検査体の材質特性の正確な測定などに有効と言える。

【0028】

なお、図10(a)(b)は、本発明の実施形態によるレーザ超音波検査に用いられるレーザスポットを得るための光学部品の配置例を示したものである。図10(a)は多数のパルスレーザスポット3を得るための配置例であり、また図10(b)はリング状のパルスレーザスポット4を得るための配置例である。図10(a)の場合、超音波発生用レーザ光源50からのレーザ光は、複数の反射ミラー61〜64と複数のビームスプリッター51〜57を用いて分岐され、被検査体の表面においてパルスエネルギ密度が同一で照射される8個のパルスレーザスポット3を形成するように構成されている。なお図10(a)の百分率は、個々のビームスプリッターの特性であるレーザパワーの分配率を表示している。

【0029】

また、図10(b)の場合は、超音波発生用レーザ光源50からのレーザ光のレーザビーム径はビームエキスパンダー71により拡大され、レーザビームスポットの中心が円錐状反射ミラー73の頂点に一致するように照射される。円錐状反射ミラー73から同心円状となって反射される反射ビームを、同心円状のリング状反射ミラー72を用いて反射させて、被検査体の表面においてリング状のパルスレーザスポット4を得ることが可能となる。

【0030】

本発明は上述した実施形態及び添付された図面により限定されるのではなく、添付された請求の範囲により限定され、請求の範囲に記載された本発明の技術的思想を逸脱しない範囲内で多様な形態の変形が可能であるということは、当技術分野の通常の知識を有する者に自明なことである。

【符号の説明】

【0031】

1 測定対象物(被検査体)

2 パルスレーザビーム

3 円形パルスレーザスポット

4 リング状のパルスレーザスポット

10 測定地点

50 超音波発生用レーザ光源

51〜57 ビームスプリッター

61〜64 反射ミラー

71 ビームエキスパンダー

72 リング状反射ミラー

73 円錐状反射ミラー

【技術分野】

【0001】

本発明はパルスレーザビームを用いた超音波検査方法に関するもので、より詳細には鋼板などの測定対象物(被検査体)にパルスレーザビームを照射してその対象物に超音波を発生させ、対象物の内部を伝搬した超音波を測定して対象物の微細組織など材質物性を測定する構成において、超音波発生のために対象物の表面損傷が発生しない熱弾性効果を用いながらも超音波信号強度が強く超音波を測定できる方法に関するものである。

【背景技術】

【0002】

製鉄所で生産される各種鋼板の熱間または冷間の圧延工程で、効率的な圧延または冷却作業のために鋼板の微細組織など材質物性情報をリアルタイムで測定する必要がある。金属や複合材料などの機械的特性や微細組織を測定するために、レーザ−超音波を用いた超音波検査方法(以下、「レーザ超音波検査」方法という)を用いることができる。このような超音波検査は測定対象物内での超音波の伝搬特性を用いて機械的特性や微細組織を把握し、基本的に非破壊的な検査方法であるため、多様な分野で非常に広範囲に用いられる。

【0003】

超音波検査は通常、圧電素子やEMAT(電磁超音波センサ)を用いてきた。この中で圧電素子は測定対象物と素子間に超音波伝達媒質が必要で、高温下でその機能が低下する短所がある。EMATは通常数mm程度まで測定対象物に近接して使用しなければならない短所がある。このような短所によって圧電素子やEMATを用いる従来の超音波検査は高速移送中の対象物に対する適用または高温の生産ラインのような劣悪な環境下でのオンライン適用がほぼ不可能であった。

【0004】

これに対し、レーザ−超音波方法はパルスレーザビームを用いて超音波を発生させて測定対象物(被検査体)の内部を伝搬した超音波をレーザ干渉計を用いて測定する方法であるが、基本的に非接触式の方法であるため、高温である測定対象物の超音波探傷が可能で、生産ラインでのオンライン適用が容易な長所を有している。このような超音波検査では測定対象物の内部を伝搬した超音波を測定して超音波の速度と減衰率を計算し、この速度と減衰率を用いて鋼板などの対象物の微細組織を測定する。

【0005】

パルスレーザビームを用いて超音波を発振させる場合、パルスレーザビームによる測定対象物(被検査体)の表面での熱弾性効果またはアブレーションにより超音波を発生させることができる(下記非特許文献1参照)。

【0006】

熱弾性効果とアブレーションのうちアブレーションはパルスレーザビームの強度が大きい場合に発生する。アブレーションの場合、表面物質がイオン化及び気化されて試片表面に対して垂直な方向に伝搬し、これにより被検査体の表面に反力が作用し、この反力により超音波が発生する。このようにアブレーションにより発生した超音波は一般にその強度が熱弾性効果による超音波に比べて大きく、パルスレーザが入射した被検査体の表面に垂直方向に伝搬する超音波(縦派)を効率的に発生させる。

【0007】

しかし、アブレーションにより超音波を発生させる場合、パルスレーザの入射箇所に表面損傷が発生する短所がある(下記特許文献1参照)。特に、製鉄所で生産する鋼板のうち冷延鋼鈑や熱延鋼板は最終製品として出荷されるため、表面損傷を防止しなければならない。従って、パルスレーザを用いて超音波を発生させる場合、表面損傷が発生しない熱弾性効果を用いなければならない。しかし、熱弾性効果により発生する超音波は強度が低いため、オンライン超音波探傷への適用が難しい問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−318081号

【非特許文献】

【0009】

【非特許文献1】Scruby, C.B. et al.,“Laser-Ultrasonics : Techniques and Applicaitons”,Adam Hilger, Bristol, UK, 1990

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、上述した従来技術の短所を克服し、表面損傷が発生しない熱弾性効果を用いて超音波を発生させながらも測定点で超音波信号強度を増大させることにより最適の効率で超音波を測定できるようにするレーザ超音波検査方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の一側面によれば、被検査体に超音波を発振させるためにパルスレーザビームを用いたレーザ超音波検査方法において、正多角形または円形に配列された複数のパルスレーザスポット、またはリング状のパルスレーザスポットを前記被検査体の表面に照射して、熱弾性効果により前記被検査体に超音波を発生させ、

前記被検査体の表面に前記レーザスポットにより形成された、前記正多角形、円形またはリングの中心に前記超音波を測定する測定点を置き、前記複数のパルスレーザスポットと前記測定点との距離、または前記リング状のパルスレーザスポットの半径は、超音波モードと被検査体の厚さにより決定されることを特徴とするレーザ超音波検査方法を提供する。

【0012】

本発明の一実施形態では、前記被検査体に超音波を発生させるために、前記被検査体の表面に複数のパルスレーザスポットが正多角形または円形に配列されるようにパルスレーザビームを前記被検査体の表面に照射する。個々の前記パルスレーザスポットは円形スポットでもよい。前記パルスレーザスポットと測定点(正多角形または円形の中央)間の距離(L)は、L=2・T・tanθで与えられる。ここで、Tは被検査体の厚さであり、θは測定しようとする超音波モードの主伝播方向角度である。

【0013】

本発明の他の実施形態では、前記被検査体に超音波を発生させるために、前記被検査体の表面にリング状のパルスレーザスポットを照射する。前記リング形状のスポットの半径(L)は、L=2・T・tanθで与えられる。ここで、Tは被検査体の厚さであり、θは測定しようとする超音波モードの主伝播方向角度である。

【発明の効果】

【0014】

本発明によれば、正多角形または円形に配列された複数のパルスレーザスポット、またはリング状のパルスレーザスポットを前記被検査体の表面に照射して、被検査体に照射されるレーザのエネルギー密度を低く抑えるとともに、前記複数のパルスレーザスポットと前記測定点との距離、または前記リング状のパルスレーザスポットの半径を超音波モードの主伝播方向と被検査体の厚さとにより決定し、正多角形、円形またはリングの中心に超音波を測定する測定点を置くことにより、被検査体に表面損傷が発生しない熱弾性効果を用いて超音波を発生させながらも超音波の効果的な重畳効果により高い超音波信号強度で超音波を測定することができる。これにより、鋼板のような被検査体に損傷が発生することをなるべく制御しながらも測定精度を高くし被検査体の材質物性をオンラインで測定することができるようになる。

【図面の簡単な説明】

【0015】

【図1】円形パルスレーザビームの入射により形成された円板状急速加熱部分の断熱膨張を示した概略図である。

【図2】パルスレーザビームの熱弾性効果により発生した超音波の伝播方向に対する超音波強度分布を示した図面であり、(a)は縦波、(b)は横波についての強度分布を示す図である。

【図3】本発明の一実施形態によるレーザ超音波検査に用いられる多数のパルスレーザスポットの正多角形または円形配列を示す図である。

【図4】本発明の他の実施形態によるレーザ超音波検査に用いられるリング状のパルスレーザスポットを示す図である。

【図5】1つのパルスレーザスポットの熱弾性効果により発生した超音波の測定のための最適の測定距離を説明するための図である。

【図6】2つのパルスレーザスポットにより生成された超音波測定のための最適測定距離を説明するための図である。

【図7】単一の円形パルスレーザスポットを用いて得た超音波信号を示す図であり、(a)にはパルスレーザスポットを、(b)には超音波信号のグラフを示す。

【図8】本発明の一実施例によって多数の円形パルスレーザスポットの配列体を用いて得た超音波信号を示す図であり、(a)にはパルスレーザスポットの配列を、(b)には超音波信号のグラフを示す。

【図9】本発明の他の実施例によってリング状のパルスレーザスポットを用いて得た超音波信号を示す図であり、(a)にはパルスレーザスポットの形状を、(b)には超音波信号のグラフを示す。

【図10】本発明の実施形態によるレーザ超音波検査に用いられるレーザスポットを得るための光学部品の配置例を示したものである。(a)は多数のパルスレーザスポットを得るための、また(b)はリング状のパルスレーザスポットを得るための配置例である。

【発明を実施するための形態】

【0016】

以下、添付した図面を参照して本発明の実施形態を説明する。しかし、本発明の実施形態は様々な他の形態に変形することができ、本発明の範囲が以下で説明する実施形態に限定されるわけではない。本発明の実施形態は当業界で平均的な知識を有する者に本発明を説明するために提供するものである。

【0017】

図1は円形のパルスレーザビームの入射により形成された円板状急速加熱部分の断熱膨張を示した概略図である。図1に示された通り、円形のレーザパルスビーム2が被検査体1に入射して円形のスポットを形成すれば、この加熱された部分1aは断熱膨張する。このような瞬間的な断熱膨張は、熱弾性効果による超音波を発生させる。

【0018】

図2は超音波の伝播方向による強度分布を示したもので、図2(a)に示されるように、縦波の超音波モードは表面に垂直な方向(0°)を基準にして60°方向に主に伝播し(主伝播方向が60°)、図2(b)に示されるように、横波の超音波モードは30°方向に主に伝播する。

【0019】

図3は、本発明の一実施形態によるレーザ超音波検査に用いられる多数のパルスレーザスポットの正多角形または円形の配列を示したものである。ここで、パルスレーザスポットのエネルギー密度は、被検査体の表面に損傷が発生せず、熱弾性領域で超音波が発生するように設定する。図3に示される通り、本実施形態によれば、超音波の発生のために多数のパルスレーザスポット3を鋼板などの被検査体に照射する。多数のパルスレーザスポット3は正多角形(本実施形態では正八角形)または円形に配列されるように照射され、熱弾性効果により前記スポット3で超音波を発生させる。この場合、レーザパルスにより発生した超音波の測定は、超音波が発生した被検査体の面と同一面でなされ、特に超音波測定地点10は、多数のレーザパルススポット3の配列体が形成する正多角形または円形の中心(中央)と一致するようにする。本実施形態では、被検査体の表面に8つの円形パルスレーザスポットを左右及び上下対称に配置して8つのスポットは全体的に正八角形または円形の配列体を形成しており、その中心が超音波測定地点10になる。

【0020】

上述したように、多数のパルスレーザスポット3を正多角形または円形の配列体に配列し、その配列体の中心を測定地点10として定めることにより、各スポットから発生した熱弾性効果による超音波が前記配列体の中心(測定地点)で重畳し、その重畳効果により測定地点で高い信号強度の超音波信号を確保できるようになる。したがって、熱弾性効果による超音波を用いて被検査体の表面損傷を制御しながらも、測定地点でより向上した測定信号強度を得ることができるようになる。

【0021】

また、後述する通り、パルスレーザスポット3と測定地点10間の最適距離Lは測定しようとする超音波モードと被検査体の厚さにより決定される。このような最適距離Lで正多角形または円形配列体の大きさ(スポットと中心間の距離)を定めることによって、熱弾性効果による超音波発生面と同一の表面で最大の超音波信号強度で超音波を測定することができ、鋼板などの被検査体の材質特性をより高い精度で検査することができるようになる。

【0022】

図4は、本発明の他の実施形態によるレーザ超音波検査に用いられるリング状のパルスレーザスポットを示したものである。ここで、パルスレーザスポットのエネルギー密度は、被検査体の表面に損傷が発生せず、熱弾性領域で超音波が発生する様に設定する。図4に示される通り、リング状のパルスレーザスポット4を被検査体に照射し、熱弾性効果により発生した超音波の測定地点10はリング状の中心と一致させる。このようなリング状のパルスレーザスポット4は上述した正多角形または円形配列体(図3参照)を形成する多数のレーザスポットの個数を無限大に極大化させたのと同じ効果を奏し、リング状のスポット発生のための光学系の構成もまた、比較的簡単となる。リング状のスポット内の各地点から伝搬された超音波成分が測定地点10(リング状の中心)で重畳し、結局、超音波信号強度の増大効果をもたらす。この場合、超音波発生地点(スポット4)と測定地点10(中心)間の平均距離、即ちリング状のスポットの半径Lは、測定しようとする超音波モードと被検査体の厚さにより決定される。

【0023】

図5は、一つの地点に照射されたパルスレーザビームの熱弾性効果により発生した超音波の測定のための最適な測定距離または測定位置を説明するための図面である。図5に示される通り、被検査体に照射されたレーザパルスビームの熱弾性効果により発生した超音波を測定するための最適な測定地点(測定地点が超音波発生地点と同一平面の場合)は、各モードの超音波が進行する方向を考慮して選択することができる。即ち、測定しようとする特定モードの超音波の主進行方向角がθの場合、パルスレーザスポットと測定地点間の最適距離Lは被検査体の厚さがTの時、次の通りである。

【0024】

L= 2・T・tanθ (式1)

図6は、2つのパルスレーザスポットA、Bにより生成された超音波測定のための最適測定距離を説明するための図面である。図6に示された通り、被検査体1の表面上の2カ所にパルスレーザスポットA、Bを照射して熱弾性効果により発生した超音波を測定しようとする場合、2つのスポットA、Bが上述した最適距離(L= 2・T・tanθ)の2倍の距離(2L)だけ互いに離隔された状態でその2つのスポット間の中点(2つのスポットをつないだ線分の二等分点)を測定地点と定める。これにより各スポットA、Bから最適な測定距離Lが得られるだけでなく、各スポットA、Bで発生した超音波成分が測定地点で重畳する効果が得られる。

【0025】

従って、図3及び4の実施形態で、超音波発生地点3,4と測定地点10(正多角形または円形配列体の中心、リング状の中心)間の距離Lを上述した通り、L=2・T・tanθで決定することによって測定地点10で超音波重畳効果を得ながらも最適な位置で最大の超音波信号強度を得ることができる(Tは被検査体の厚さ、θは測定しようとする超音波モードの主伝播方向角度)。例えば、図3または4の実施例で、厚さTである鋼板に対して縦波モードの超音波を測定する場合、レーザスポット3と測定地点10間の距離Lまたはリング状のパルスレーザスポット4の半径Lを

L= 2・T・tan60゜=2√3T

で設定することができる。

【0026】

図7(a)は、単一の円形レーザパルススポットを示し、図7(b)は、単一の円形レーザパルススポット2を用いて得た超音波信号のグラフを示す。一方、図8(a)は、本発明の一実施例による多数の円形レーザパルススポット3を示し、図8(b)は、多数の円形レーザパルススポット3を用いて得た超音波信号のグラフを示し、図9(a)は、他の実施例によるリング状のレーザパルススポット4を示し、図9(b)は、リング状のレーザパルススポットを用いて得た超音波信号のグラフを示す。なお、超音波信号の測定は、図7〜図9の測定地点10で行われ、当該測定の測定条件は以下の通りである。

【0027】

被検査体:厚さ4mm、SS400

測定時温度:室温

超音波発生用レーザ光源:YAGレーザ(最大パルスエネルギ1.6J/pulse(NDフィルタで減衰)、パルス間隔、10ns

レーザパルスエネルギ密度:5.9mJ/mm2(熱弾性領域)

超音波検出用レーザ光源:500mW、532nm

超音波発生用レーザビームスポット径:直径5mm

リング状レーザビームの場合:リング外径7mm、リング厚み1mm

検出レーザビームスポット:直径1mm

図7〜9に示される通り、単一の円形レーザパルススポット2を用いた超音波信号では縦波及び横波エコーを確認し難いが、本発明の実施例によって正多角形または円形に配列された多数のパルスレーザスポット3やリング状のレーザスポット4を用いた場合には縦波及び横波エコーの確認が可能である。これは上述した通り正多角形または円形配列体をなす多数のパルスレーザスポット3あるいはリング状のレーザスポット4を用いて超音波を測定すれば、超音波エネルギーの重畳が測定地点でなされ、これによって高い信号レベルの超音波信号を確保できるということを示すからである。特に、リング状レーザパルススポット4の場合には、熱弾性領域で多数の縦波及び横波エコー列(echo train)が確認されており(図9)、被検査体の材質特性の正確な測定などに有効と言える。

【0028】

なお、図10(a)(b)は、本発明の実施形態によるレーザ超音波検査に用いられるレーザスポットを得るための光学部品の配置例を示したものである。図10(a)は多数のパルスレーザスポット3を得るための配置例であり、また図10(b)はリング状のパルスレーザスポット4を得るための配置例である。図10(a)の場合、超音波発生用レーザ光源50からのレーザ光は、複数の反射ミラー61〜64と複数のビームスプリッター51〜57を用いて分岐され、被検査体の表面においてパルスエネルギ密度が同一で照射される8個のパルスレーザスポット3を形成するように構成されている。なお図10(a)の百分率は、個々のビームスプリッターの特性であるレーザパワーの分配率を表示している。

【0029】

また、図10(b)の場合は、超音波発生用レーザ光源50からのレーザ光のレーザビーム径はビームエキスパンダー71により拡大され、レーザビームスポットの中心が円錐状反射ミラー73の頂点に一致するように照射される。円錐状反射ミラー73から同心円状となって反射される反射ビームを、同心円状のリング状反射ミラー72を用いて反射させて、被検査体の表面においてリング状のパルスレーザスポット4を得ることが可能となる。

【0030】

本発明は上述した実施形態及び添付された図面により限定されるのではなく、添付された請求の範囲により限定され、請求の範囲に記載された本発明の技術的思想を逸脱しない範囲内で多様な形態の変形が可能であるということは、当技術分野の通常の知識を有する者に自明なことである。

【符号の説明】

【0031】

1 測定対象物(被検査体)

2 パルスレーザビーム

3 円形パルスレーザスポット

4 リング状のパルスレーザスポット

10 測定地点

50 超音波発生用レーザ光源

51〜57 ビームスプリッター

61〜64 反射ミラー

71 ビームエキスパンダー

72 リング状反射ミラー

73 円錐状反射ミラー

【特許請求の範囲】

【請求項1】

平板状の被検査体に超音波を発生させるためにパルスレーザビームを用いたレーザ超音波検査方法であって、

正多角形または円形に配列された複数のパルスレーザスポット、またはリング状のパルスレーザスポットを前記被検査体の表面に照射して、熱弾性効果により前記被検査体に超音波を発生させ、

前記被検査体の表面に前記レーザスポットにより形成された、前記正多角形、円形またはリングの中心に前記超音波を測定する測定点を置き、

前記複数のパルスレーザスポットと前記測定点との距離、または前記リング状のパルスレーザスポットの半径は、超音波モードの主伝播方向と被検査体の厚さとにより決定されることを特徴とするレーザ超音波検査方法。

【請求項2】

請求項1に記載のレーザ超音波検査方法であって、

前記複数のパルスレーザスポットは円形スポットであることを特徴とするレーザ超音波検査方法。

【請求項3】

請求項2に記載のレーザ超音波検査方法であって、

Tを被検査体の厚さ、θを測定しようとする超音波モードの主伝播方向角度とするときに、

前記パルスレーザスポットと測定点との距離LはL=2・T・tanθで与えられることを特徴とするレーザ超音波検査方法。

【請求項4】

請求項1に記載のレーザ超音波検査方法であって、

Tを被検査体の厚さ、θを測定しようとする超音波モードの主伝播方向角度とするときに、

前記リング状のパルスレーザスポットの半径LはL=2・T・tanθで与えられることを特徴とするレーザ超音波検査方法。

【請求項5】

請求項3または請求項4に記載のレーザ超音波検査方法であって、

前記測定点で縦波超音波を測定し、前記パルスレーザスポットと測定点との距離またはリング状のパルスレーザスポットの半径LはL=2√3Tで与えられることを特徴とするレーザ超音波検査方法。

【請求項1】

平板状の被検査体に超音波を発生させるためにパルスレーザビームを用いたレーザ超音波検査方法であって、

正多角形または円形に配列された複数のパルスレーザスポット、またはリング状のパルスレーザスポットを前記被検査体の表面に照射して、熱弾性効果により前記被検査体に超音波を発生させ、

前記被検査体の表面に前記レーザスポットにより形成された、前記正多角形、円形またはリングの中心に前記超音波を測定する測定点を置き、

前記複数のパルスレーザスポットと前記測定点との距離、または前記リング状のパルスレーザスポットの半径は、超音波モードの主伝播方向と被検査体の厚さとにより決定されることを特徴とするレーザ超音波検査方法。

【請求項2】

請求項1に記載のレーザ超音波検査方法であって、

前記複数のパルスレーザスポットは円形スポットであることを特徴とするレーザ超音波検査方法。

【請求項3】

請求項2に記載のレーザ超音波検査方法であって、

Tを被検査体の厚さ、θを測定しようとする超音波モードの主伝播方向角度とするときに、

前記パルスレーザスポットと測定点との距離LはL=2・T・tanθで与えられることを特徴とするレーザ超音波検査方法。

【請求項4】

請求項1に記載のレーザ超音波検査方法であって、

Tを被検査体の厚さ、θを測定しようとする超音波モードの主伝播方向角度とするときに、

前記リング状のパルスレーザスポットの半径LはL=2・T・tanθで与えられることを特徴とするレーザ超音波検査方法。

【請求項5】

請求項3または請求項4に記載のレーザ超音波検査方法であって、

前記測定点で縦波超音波を測定し、前記パルスレーザスポットと測定点との距離またはリング状のパルスレーザスポットの半径LはL=2√3Tで与えられることを特徴とするレーザ超音波検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−230558(P2010−230558A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−79722(P2009−79722)

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(592000691)ポスコ (130)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(592000691)ポスコ (130)

【Fターム(参考)】

[ Back to top ]