レーザマーキング装置、レーザマーキング方法、およびレーザマーキング装置における処理方法

【課題】 ワークの反転処理に要する時間を大幅に削減することにより、ワークの両面にマーキング処理を実行する場合の処理効率を向上する。

【解決手段】 ハウジング4により閉鎖された空間内にレーザマーカー10を含むマーキング部1と基板反転部2とを並べて配置する。マーキング部1が基板5の片面に対するマーキングが終了すると、基板5を支持する基板ステージ12が基板反転部2との連絡位置まで移動し、基板5を基板反転部2に搬出する。基板反転部2は、上下一対のコンベア27,28を具備し、前記基板5を下側コンベア28上に搬入した後、各コンベア27,28間に基板5を挟み込んで支持する。この支持状態を維持したまま、前記コンベア27,28を含む基板支持部全体が軸回転し、前記基板5を上下反転させる。反転後の基板5は、上側コンベア27によりマーキング部1に搬出される。

【解決手段】 ハウジング4により閉鎖された空間内にレーザマーカー10を含むマーキング部1と基板反転部2とを並べて配置する。マーキング部1が基板5の片面に対するマーキングが終了すると、基板5を支持する基板ステージ12が基板反転部2との連絡位置まで移動し、基板5を基板反転部2に搬出する。基板反転部2は、上下一対のコンベア27,28を具備し、前記基板5を下側コンベア28上に搬入した後、各コンベア27,28間に基板5を挟み込んで支持する。この支持状態を維持したまま、前記コンベア27,28を含む基板支持部全体が軸回転し、前記基板5を上下反転させる。反転後の基板5は、上側コンベア27によりマーキング部1に搬出される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、レーザ光により、ワークの表面に種々の文字やマークなどを印刷するレーザマーキング装置および方法に関する。特に、この発明は、プリント基板のような平板状のワークを対象とするレーザマーキング装置および方法に関する。

【背景技術】

【0002】

プリント基板の製造現場では、各工程で処理対象の基板を確認できるように、あらかじめ基板の所定位置に、その基板の種類情報や型式情報、製造管理上の個体情報などを示すコード情報を記すようにしている。特に、近年では、耐熱性や耐薬品性にすぐれていることから、レーザ光によりマーキングが行われることが多くなっている。

【0003】

この種のマーキングに用いられる典型的なレーザマーキング装置は、ワークを水平状態で支持するテーブル部や、レーザマーカーに対するワークの位置を調整するためのXYテーブル機構を具備する(特許文献1参照。)。

【0004】

【特許文献1】特開2004−74217号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

近年のプリント基板では、基板の両面ともに部品が実装されるタイプの基板(両面実装基板)が増加している。このような両面実装基板を製作する際には、前記したコードを両面にマーキングする必要がある。従来の製造ラインでは、レーザマーキング装置の後工程に基板の反転装置を設置し、片面へのマーキング処理が完了してレーザマーキング装置から搬出された基板を反転装置で反転させて、これを再びレーザマーキング装置に搬入し、他方の面へのマーキング処理を実行するようにしている。

【0006】

しかしながら、上記の構成では、レーザマーキング装置の外部に反転装置が設けられているため、基板の搬送距離が長くなる。しかも、この種のレーザマーキング装置は、人体への影響などを考慮して、レーザマーカーを含む主要構成を扉部を有する筐体内に収容し、基板を搬出入するときのみ扉部を開放するようにしているため、反転処理を行う都度、扉部の筐体の開閉処理を行う必要がある。このため、基板の反転処理にかかる処理時間が長くなり、処理効率が低下するという問題が生じている。

【0007】

また、下記の特許文献2には、両面実装基板の電極パターン等の印刷状態を検査する装置に基板反転ユニットを組み込むことが記載されている。この文献に記載の装置では、検査ユニットの前後にそれぞれ基板反転ユニットが設けられており、検査後の基板を前方または後方に搬送して反転して検査ユニットに戻すことによって、基板の両面を検査するようにしている。しかしながら、この装置では、基板反転ユニットが2個必要になるため、コスト高や装置の大型化を招く。また、基板の搬送方向を交互に切り替える必要があるため、処理が煩雑化する。

【0008】

【特許文献2】特開2003−83909号公報

【0009】

この発明は上記の従来技術やその問題点に着目してなされたもので、マーキング部とワーク反転部とを同一の筐体内に設けることにより、反転処理に要する時間を大幅に削減し、ワークの両面にマーキング処理を実行する場合の処理効率を大幅に向上することを目的とする。

また、この発明が他に目的とするところは、ワーク反転部が内蔵されたレーザマーキング装置の小型化を実現する点にある。

【課題を解決するための手段】

【0010】

この発明にかかるレーザマーキング装置は、平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、片面にマーキングが施されたワークをマーキング部より搬入して反転した後、前記マーキング部へ搬出する反転処理部とが、同一の筐体内に設けられた構成のものである。

【0011】

上記において、マーキング部は、前記ワークを受け付けて保持するワーク保持部とレーザマーカーとが対向配備された構成とすることができる。ワーク保持部は、ワークを水平または垂直にして支持するのが望ましい。また、このワーク保持部には、マーキング対象位置をレーザマーカーに位置合わせするために、前記ワークからレーザマーカーに向かう方向に直交する面に沿って前記ワークを移動させる位置調整機構(XYテーブルなど)を設けることができる。ただし、このマーキング対象位置の位置合わせは、レーザマーカーを移動させることにより行うこともできる。また、ワークを一方向(たとえばX軸方向)にのみ動かし、レーザマーカーをワークの移動方向に直交する方向に沿って移動させるようにしてもよい。

【0012】

前記ワーク保持部には、基板搬入や搬出のためのコンベアを設けることができるが、これに限定されるものではない。たとえば、前記ワークを平坦面を有するテーブル上に置く場合には、吸着パッドなどにより基板を搬出入するようにしてもよい。

【0013】

上記構成のレーザマーキング装置では、マーキング部と反転処理部とが同一の筐体内に配備されているので、反転処理部を別立ての装置にしてレーザマーキング装置の外部に設けた場合と比較すると、ワークの搬送経路を短くすることができる。しかも、両面へのマーキングが終了するまで筐体の扉部を閉鎖しておくことができるから、ワークの反転のために扉部を開閉する必要がなくなり、反転処理にかかる時間を大幅に短縮することができる。なお、前記筐体内には、マーキング部と反転処理部とを並べて設置するための作業テーブルを設けるのが望ましい。

【0014】

この発明の好ましい一態様にかかるレーザマーキング装置は、前記マーキング部に、レーザマーカーと、前記ワークを受け付けて保持するワーク保持部と、このワーク保持部をレーザマーカーに対向する位置と反転処理部との間で往復動させる移動機構とを含めるようにしている。この態様によれば、ワークを受け付けたワーク保持部を、まずレーザマーカーに対向するように位置させて、前記ワークの片面に対するマーキングを実行することができる。このマーキングが終了すると、ワーク保持部を、ワークを保持したまま反転処理部の方へと移動させることにより、反転処理部へのワークの搬出を行うことができる。さらにワーク搬出後も、ワーク保持部をそのまま待機させておけば、反転処理部から反転後のワークを速やかに受け取ることができる。この後は、ワーク保持部をレーザマーカーに対向する位置に復帰させることにより、他方の面に対するマーキングを実行することができる。

【0015】

上記の態様を含むこの発明のレーザマーキング装置では、前記反転処理部を、マーキング部よりワークを水平な姿勢で搬入してその上下を反転させた後、水平な姿勢でマーキング部へ搬出するように構成することができる。また、この反転処理部を、マーキング部よりワークを垂直な姿勢で搬入してその左右を反転させた後、垂直な姿勢でマーキング部へ搬出するように構成することもできる。

【0016】

さらに、この発明では、前記反転処理部を、前記ワークを支持する本体部を、中心位置を基準に軸回転させて前記ワークを反転させるように構成することができる。このようにすれば、本体部を、回転前にその本体部が置かれた空間内で回転させることができ、また回転後もその空間内に位置させることができる。よって、反転処理部の周囲の余裕空間を小さくしても、反転処理部を支障なく動作させることが可能となり、装置を小型化することができる。また、マーキング部のレーザマーカーと反転処理部との距離を小さくすることができ、ワークの搬送時間を短縮することができる。

【0017】

さらに、この発明では、前記反転処理部に、反転時にワークが移動しないように前記ワークを保持するワーク保持機構を設けるのが望ましい。たとえば、前記ワークを対向する両端縁で支持しつつ、この支持対象の各端縁に所定量の押圧力をかけてワークを挟持する機構を導入することができる。

このワーク保持機構によれば、反転時にワークが抜け落ちるのを防止することができる。また、反転中もワークの姿勢を維持することができるから、反転後のワークが位置ずれして何らかの部材に当たるなど、マーキング部へのワークの搬出に支障が生じるのを防止することができる。

【0018】

上記した各種態様を含むこの発明のレーザマーキング装置では、前記反転処理部に、前記ワークをその姿勢を保持したまま搬送することが可能なワーク搬送機構を設けることができる。この場合の反転処理部は、このワーク搬送機構によるワークの搬送路の一端が前記マーキング部のワークの搬出口に対向するようにして配備される。

【0019】

前記反転処理部は、マーキング部に対向する側の端部から片面へのマーキングを完了したワークを受け付けた後、これを反転させてマーキング部に搬出する。ここで前記ワークを保持する本体部を、ワークの搬入方向に沿って回転させた場合には、搬入した側の端部とは反対側の端部がマーキング部に対向するようになるが、このマーキング部に対向した端部からワークを搬出することができる。

また、前記本体部をワークの搬入方向に直交する方向に回転させた場合には、マーキング部に対向する端部は反転後も変化しない。よって、反転後のワークを、搬入時と同じ端部からマーキング部に搬出することができる。

【0020】

さらに、上記の反転処理部では、両面へのマーキングが完了した場合には、搬入されたワークをその搬入方向に沿ってさらに前進させ、搬入された側とは反対の端部から搬出することができる。この搬出側の端部を筐体の搬出口に連絡させておけば、マーキング処理が終了したワークを速やかに搬出することが可能となる。

【0021】

この発明の他の好ましい態様にかかるレーザマーキング装置では、前記反転処理部は、ワークを挿入することが可能な空間を隔てて対向する一対のワーク支持部を具備する。さらに、この反転処理部では、少なくとも一方のワーク支持部が他方のワーク支持部に接近可能に設けられるとともに、各ワーク支持部が同時に軸回転するように構成される。

【0022】

上記の態様によれば、片面へのマーキングが完了したワークを、反転処理部の各ワーク支持部間の空間に挿入することができる。ここで、少なくとも一方のワーク支持部を他方のワーク支持部に接近させると、挿入されたワークは各ワーク支持部間に挟み込まれて支持される。さらに、この状態を維持したまま各ワーク支持部を軸回転させることにより、前記ワークを反転させることができる。なお、この態様においても、各ワーク支持部を中心位置を基準に軸回転させるようにすれば、反転処理部に割り当てる空間を小さくすることができ、レーザマーキング装置を小型化することができる。

【0023】

さらに、上記の態様では、各ワーク支持部を、前記ワークを水平な姿勢で支持できるように上下に対向配備するとともに、各ワーク支持部の他方への対向位置に、前記ワークを両端縁部で支持しながら搬出入するためのコンベアを設けることができる。

【0024】

この構成によれば、各ワーク支持部間の空間に挿入されたワークを、下側のワーク支持部のコンベア上に搬入した後、上下のコンベア間に挟まれた状態で支持することができる。さらに、各ワーク支持部が軸回転してワークが上下反転した後は、その時点での下側のワーク支持部(回転前に上側に位置していたもの)のコンベアにより、前記ワークをマーキング部に搬出することができる。また、両面のマーキングが完了したワークが前記空間に挿入された場合には、このワークを下側のワーク支持部のコンベア上に搬入した後、そのまま搬送することによって、前記マーキング部とは反対側にワークを搬出することができる。

また、上記の構成によれば、ワークは両端縁部で支持されるから、プリント基板のように面全体を支持するのが困難なワークにも、対応することができる。

【0025】

つぎに、この発明にかかるレーザマーキング方法では、平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、前記ワークを反転する機能と前記ワークを搬送する機能とを具備する反転処理部とを、前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置し、前記マーキング部において、前記搬入口または反転処理部からワークを搬入してマーキング処理を実行した後、マーキング後のワークを前記反転処理部へと搬出する。また、前記反転処理部では、前記マーキング部から片面にマーキングが施されたワークが搬入されたとき、このワークを反転させてからマーキング部に戻る方向に搬送し、前記マーキング部から両面にマーキングが施されたワークが搬入されたとき、このワークを前記搬出口に向かう方向に搬送する。

【0026】

この発明にかかる第2のレーザマーキング方法でも、前記と同様のマーキング部と反転処理部とを前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置する。マーキング部では、前記搬入口または反転処理部からワークを搬入してマーキング処理を実行するとともに、マーキング対象部位を撮像してそのマーキング状態を検査し、マーキング状態が良好であると判断したワークを前記反転処理部へと搬出する。一方、反転処理部では、前記マーキング部から片面にマーキングが施されたワークが搬入されたとき、このワークを反転させてからマーキング部に戻る方向に搬送し、前記マーキング部から両面にマーキングが施されたワークが搬入されたとき、このワークを前記搬出口に向かう方向に搬送する。

【0027】

上記の各方法では、所定大きさの筐体の対向する面の一方に搬入口が、他方に搬出口が、それぞれ設けられ、マーキング部および反転処理部が筐体内に収容された装置で実行することができる。搬入口から搬入されたワークはマーキング部に導かれ、その片面にマーキング処理が施される。このマーキング後のワークは反転処理部に導かれて反転された後にマーキング部に戻される。マーキング部では、この反転後のワークのマーキングされていない面へのマーキング処理を実行し、処理後のワークを再び反転処理部に搬出する。反転処理部は、このワークを搬出口に向かう方向に搬出する。なお、反転処理部が両面にマーキングが施されたワークを受け付けた際には、このワークを反転させずに搬出口に向かう方向に搬出して良いが、これに限らず、反転させてから搬出するようにしてもよい。

【0028】

さらに第2の方法によれば、マーキング部において,マーキング処理後にそのマーキング状態の良否を判別する検査が実行され、マーキング状態が良好と判断されたワークのみが反転処理部に搬出される。なお、前記検査のためのカメラは、マーキング部のレーザマーカーやその支持部材に取り付けるなど、マーキング部の近傍位置に設置するのが望ましい。また、ワークの同一面の複数箇所にマーキングが施される場合には、これらのマーキングが完了してから前記検査を実行してもよいが、各マーキング対象部位をマーキングする都度、検査を実行するようにしてもよい。

【0029】

上記第2の方法によれば、レーザマーキング装置内でマーキング状態の検査を実行することができるから、検査のための装置を別に設ける必要がなくなり、コストや装置の設置に要するスペースを削減することができる。

【0030】

さらにこの発明では、平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、前記ワークを反転する機能と前記ワークを搬送する機能とを具備する反転処理部とを、前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置したレーザマーキング装置における処理方法を提供する。この方法は、前記搬入口からワークを搬入し、搬入したワークを前記マーキング部へ移動する第1の移動工程、前記マーキング部において、前記搬入口から搬入されたワークの片面にマーキング処理を実行する第1のマーキング処理工程、前記第1のマーキング処理工程を経たワークを前記マーキング部から前記反転処理部へと移動する第2の移動工程、前記反転処理部において、マーキング部から搬送されたワークを反転する反転工程、前記反転工程を経たワークを前記反転処理部から前記マーキング部へ戻す方向に移動する第3の移動工程、前記マーキング部において、反転処理部から戻されたワークのマーキングされていない方の面にマーキングを実行する第2のマーキング処理工程、前記第2のマーキング処理工程を経たワークを前記マーキング部から前記反転処理部へと移動し、さらに当該ワークを前記反転処理部を経由して前記搬出口に向かう方向に搬送する第4の移動工程、の各工程を実行することを特徴とする。

【0031】

上記の処理方法によれば、搬入口から搬入されたワークはマーキング部に導かれ、その片面にマーキング処理が施される。マーキング後のワークは反転処理部に搬送されて反転され、再びマーキング部に戻される。マーキング部では、このワークのマーキングされていない方の面にマーキング処理を実行する。これにより、ワークの両面ともにマーキングが施されると、このワークは反転処理部を経由して搬出口へと搬送される。この一連の流れにより、レーザマーキング装置にワークを投入することで、このワークの両面にレーザマーキング処理を施すことが可能となる。

【発明の効果】

【0032】

この発明によれば、平板状のワークの両面にレーザマーキングを施す場合に、装置本体を構成する筐体から基板を搬出することなく、マーキング処理と反転処理とを実行することができるから、ワークの反転に要する処理時間を短縮してマーキング処理の効率を向上することができる。

【0033】

また、この反転処理部のワークを支持する本体部を、中心位置を基準に軸回転させるようにすれば、本体部の設置や動作に必要な空間を小さくすることができ、装置の小型化を実現することができる。また、マーキング部のレーザマーカーと反転処理部との距離を短くすることができるから、ワークの搬送に要する時間を削減することができる。

【発明を実施するための最良の形態】

【0034】

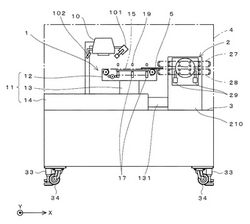

図1および図2は、この発明の一実施例にかかるレーザマーキング装置の概略構成を示す。このレーザマーキング装置は、プリント基板5(以下、単に「基板5」という。)に、その基板5の種類情報や型式情報、製造管理上の個体情報などを表す2次元コード(以下、単に「コード」という。)をマーキングするためのもので、所定大きさの基台3上にレーザマーカー10を含むマーキング部1と基板反転部2とが搭載されて成る。なお、前記基台3には、マーキング部1および基板反転部2を含む空間を収容する大きさのハウジング4が取り付けられる。また、装置を設置する上での便宜をはかるために、基台3の下面の4隅には、長さ調整ができるように基台3内に収集可能な足部33と移動のためのキャスター34とがそれぞれ取り付けられる。

【0035】

図1,2には示していないが、前記ハウジング4の一面(図1の左手側の面)には基板5の搬入口が、この搬入口に対向する面(図1の右手側の面)には基板5の搬出口が、それぞれ形成される。また、搬入口は、マーキング処理前の複数枚の基板5を収容する基板収納機(ローダ)に、搬出口は、マーキング処理後の基板5を順に回収するための第2の基板収納機(アンローダ)に、それぞれ連絡する。また、搬入口および搬出口は、通常はシャッタにより閉鎖されており、基板5を搬入または搬出するときのみ前記シャッタが開放される。

なお、以下では、搬出口の形成面を装置の前面とし、搬入口の形成面を装置の後面として、前後方向を説明する。また、前後方向に沿う軸をX軸とし、このX軸に直交する軸をY軸とする。

【0036】

前記マーキング部1は、前記搬入口の形成面に対向するように配備され、前記基板反転部2は、マーキング部1の前方に、搬出口の形成面に対向するように配備される。

マーキング部1は、XYテーブル部11の上方に前記レーザマーカー10を配備した構成のものである。レーザマーカー10は、所定の高さ位置に固定配備される。

【0037】

さらに、マーキング部1には、画像処理の技術を用いてマーキング状態を検査するために、カメラ101や照明装置102が設けられる。これらのカメラ101、照明装置102は、レーザマーカー10の本体部またはその支持部材に取り付けられる。カメラ101は、XYテーブル部11上の基板5を斜め上方から撮像できるように配置される。照明装置102は、基板5上のマーキング対象位置を含む領域に光を照射するもので、この領域が均一に照明されるように光量や配置位置が調整されている。なお、このカメラ101や照明装置102によるマーキング状態の検査は、レーザマーカー10によるマーキングの直後に、基板を移動させることなく行われる。

【0038】

前記XYテーブル部11は、基板5を保持する基板ステージ12と、X軸ロボット部14と、Y軸ロボット部13とを有する。X軸ロボット部14は、前記基台3の上面に設置され、その上にY軸ロボット部13が、さらにその上に基板ステージ12が、それぞれ取り付けられる。X軸ロボット部14およびY軸ロボット部13は、それぞれボールねじを含む往復動機構(図示せず。)を有するもので、X軸ロボット部14は、Y軸ロボット部13および基板ステージ12をX軸方向に沿って往復動させる。また、Y軸ロボット部13は、基板ステージ12をY軸方向に沿って往復動させる。

なお、図1,2において、131,141は、各ロボット部13,14のボールねじを駆動するためのモータである。ただし、各ロボット部13,14は、ボールねじ駆動タイプのものに限らず、リニアモータによって各ロボット部13,14が直接駆動するように構成することもできる。

【0039】

上記の基板ステージ12は、X,Yの各ロボット部13,14によって、前記搬入口や基板反転部2に連絡することができる。後記する制御部30は、基板ステージ12を、搬入口に連絡する位置に移動させて基板5を取り込ませた後、基板5の上面をレーザマーカー10の焦点に位置合わせする処理(詳細は後記する。)を実行し、マーキング処理やマーキングされたコードの検査を実行する。この後は、図3および図4に示すように、基板ステージ12を基板反転部2に連絡する位置まで移動させて、保持されている基板5を搬出させる。

【0040】

基板反転部2は、基板5の両面にマーキング処理を施す必要がある場合に、片面のマーキング処理を終えた基板5が搬入されると、これを上下反転させ、再びマーキング部1に戻すように動作する。両面へのマーキング処理が終了した基板5や片面のみのマーキング処理でよい基板5を受け付けた場合には、基板反転部2は、この基板5をそのまま通過させ、搬出口へと搬出する。

【0041】

上記のマーキング部1や基板反転部2は、制御用のプログラムが組み込まれたPLC(後記する制御部30)により制御されて、上記の動作を実行する。以下、マーキング部1および基板反転部2の詳細な構成や動作の内容について、順を追って説明する。

図5は、前記XYテーブル部11の詳細な構成を示す。なお、この図は、XYテーブル部11をX軸方向に沿って破断した斜視図であって、破断された側にも、図示と同様の構成が対称な位置関係をもって配備されている。

【0042】

前記基台3の上面のX軸ロボット部14は、前記ボールねじを含む主ガイド部142、この主ガイド部142の両側に設けられた補助ガイド部143、前記モータ141などにより構成される。Y軸ロボット部13は、支持フレーム130に前記モータ131を取り付けた構成のもので、支持フレーム130の上面には、中央に前記モータ131を駆動源とする主ガイド部132が、両側部に補助ガイド部133が、それぞれ搭載される。また、支持フレーム130の下面は前記X軸ロボット部14の主ガイド部142に連結される。

【0043】

前記基板ステージ12は、平坦な底板120の両側縁に垂直な壁部121を連続させた構成のもので、前記底板120の下面を前記Y軸ロボット部13の主ガイド部132に連結させてある。また、各壁部121の内面には、それぞれ基板搬送用のコンベア15(ベルト151、複数のローラ152、図示しないモータなどにより構成される。)が配備される。なお、この基板ステージ12では、後記する基板5の位置決めのために、図示しない側の壁部121が他方の壁部121の方に移動できるように構成している。

【0044】

前記底板120の上面には、各壁部121の近傍位置に、それぞれ基板押上機構16が設けられる。各基板押上機構16は、壁部121に沿って配備される3個のエアシリンダ17(以下、単に「シリンダ17」という。)、これらのシリンダ17のロッド171に連接された長手状の押圧部材18、各シリンダ17にエアを供給するエアタンク(基台3の内部に収容されるもので、図示はしていない。)などにより構成される。

【0045】

前記押圧部材18は、基板5の部品や電極等が存在しない端縁部を押圧できるように、断面がL字状に形成されており、短い方の面を壁部121に対向させて設置される。押圧部材18は、通常は、前記コンベア15の基板支持面よりも下方に位置するが、各シリンダ15にエアが供給されてロッド171が伸びると、前記押圧部材18が上昇し、その上端縁が基板5の下面に当接する。各ロッド171がさらに伸びると、基板5の各端縁部に押圧力がかかり、基板5はコンベア15の上方に押し上げられる。

なお、シリンダ17の数は3個に限るものではなく、3個以上のシリンダ17を用いてもよく、または基板5の端縁部の中心付近を1つのシリンダ17により押し上げても良い。要は、基板5全体を均一かつ反らないようにして押し上げられるような構成であればよい。

【0046】

前記基板ステージ12の上方の各シリンダ17に対応する位置には、それぞれ板状のストッパ部材19が配備される。各ストッパ部材19は、壁部121の外面に取り付けられたコ字状の支持枠191により、壁部121の上端より上方位置に、板面を水平にし、かつ基板ステージ12の内側に向けて取り付けられる。なお、各ストッパ部材19は、支持枠191内を上下にスライド移動することができ、これにより、ストッパ部材19の高さ(取付位置)を調整できるようになっている。また、このストッパ部材19や支持枠191との連結部分には、ロッド171や押圧部材18による押圧力に十分に対抗できるだけの強度をもたせてある。また、各壁部121の上部には、ストッパ部材19を覆う覆い板193(図2,4に示す。)が被せられる。

【0047】

この実施例のマーキング部1では、前記基板ステージ12の上端縁がレーザマーカー10の焦点よりも下方に位置するようにXYテーブル部11の高さ位置を調整するとともに、前記ストッパ部材19の下面が前記焦点に対応するように、前記ストッパ部材19の取付位置を調整している。そして、搬入口から搬入された基板5を基板ステージ12により受け付けた後、前記基板押上機構16の各シリンダ17にエアを供給して前記基板5を上方に押し上げ、押圧部材18とストッパ部材19とに挟まれた状態で支持することにより、前記基板5の上面をレーザマーカー10の焦点に位置合わせするようにしている。

【0048】

図6(1)(2)は、前記マーキング部1における基板5の位置合わせ処理の詳細を示す。

基板搬入時には、基板押上機構16の各シリンダ17のロッドは引き込まれているので、前記押圧部材18は、前記コンベア15の基板支持面の下方にある。搬入口から基板ステージ12に搬入された基板5は、前記コンベア15により前方へと搬送される。

【0049】

なお、ここには図示していないが、基板ステージ12には、基板5の前進を差し止めるための第2のストッパ部材(以下、「前進停止用ストッパ」という。)や基板5の角部に形成された基準孔に係入する位置決めピンなどが、コンベア15に対して出没可能に設けられる。また、基板ステージ12には、基板5が前進停止用ストッパに突き当たったことを検出するためのセンサ(図示せず。)なども配備される。

【0050】

この実施例では、前記基板5の前端縁が前記前進停止用ストッパに突き当たった状態で前記コンベア15を停止させるようにしている。図6(1)は、このコンベア15の停止した状態を示すものである。以下、基板5が図6(1)のように位置したときを、「基板5が基準位置に到着したとき」という。

基板5が基準位置に到着すると、前記した位置決めピンを基板5の基準孔に差し込んだり、前記基板ステージ12の一方の壁部121を他方の壁部121側に移動させて、基板5の両端縁を各壁部121の上端部に密着させるなど、コンベア15における基板5の位置や姿勢を調整する処理が実行される(以下、この処理を「位置決め処理」という。)。この位置決め処理は、レーザマーカー10に対するマーキング対象位置を位置合わせする際の精度を確保することを目的とする。

【0051】

上記の位置決め処理が終了すると、前記基板押上機構16が作動し、基板5の両端縁部に下方から押圧力がかけられる。これにより、基板5は、水平状態を保ちながら持ち上げられ、図6(2)に示すように、前記ストッパ部材19と押圧部材18とに挟み込まれた状態で支持される。

【0052】

なお、基板押上機構16の各シリンダ17のエア供給はマーキング処理が終了するまで維持され、その状態下で前記X軸ロボット部14やY軸ロボット部13を動作させることができる。よって、前記基板5の上面とレーザマーカー10との距離を維持したまま、マーキング対象部位をレーザマーカー10に位置合わせすることができる。また、この実施例では、マーキングが行われる都度、そのマーキングされたコードをカメラ101により撮像してマーキング状態を検査しており、最後のマーキング対象部位の撮像が終わるまで、各シリンダ17のエア供給制御を継続するようにしている。ただし、まずマーキング処理を実行した後に、エア供給を解除して基板5を基準位置に戻し、その後にマーキング状態を検査するようにしてもよい。

【0053】

つぎに前記基板反転部2の詳細な構成について、図7を用いて説明する。

まず、図7(A)は、基板反転部2の全体構成を示す。この基板反転部2は、基台3の上面に、基板5の幅に対応する間隔をおいて配備された一対の本体フレーム21と、各本体フレーム21の内面に回動可能に取り付けられた基板支持部22と、各基板支持部22を回動させるための回転駆動部23とを含む。

【0054】

各基板支持部22は、前記本体フレーム21に軸支された支持フレーム24と、この支持フレーム24に支持される上下一対のフレーム25,26とにより構成される。

前記上下のフレーム25,26(以下、「上部フレーム25」「下部フレーム26」という。)は、前後方向に長い略矩形状のもので、上部フレーム25は、支持フレーム24の内面に固定支持される。一方、下部フレーム26は、2個のエアシリンダ29(以下、単に「シリンダ29」という。)を介して、前記支持フレーム24の内面に沿って上昇可能に支持される。図7の(B)は、この取付部分の詳細を示すものである。この図に示すように、支持フレーム24の内面に前記シリンダ29の本体部の背面が取り付けられ、シリンダ29のロッド291が下部フレーム26の中央位置付近に取り付けられる。下部フレーム26は、通常は、上部フレーム25よりも所定距離だけ下方に位置するように設定されているが、シリンダ29にエアが供給されてロッド291が伸びると、その動きに連動して上方に変位する。

【0055】

前記上部フレーム25および下部フレーム26の内面には、それぞれ基板搬送用のコンベア27,28が設けられる。これらのコンベア27,28は、ベルト201、複数のローラ202、対応するフレームの外側に設けられたモータ271,281などにより構成される。なお、以下では、各コンベア27,28に個別に言及する場合には、「上側コンベア27」、「下側コンベア28」という。

【0056】

前記回転駆動部23は、駆動源となるモータ230、このモータ230から伝搬された回転速度を調整するための減速機231、前記減速機231の回転軸に連接される駆動軸232、前記駆動軸232の回転を各基板支持部22に伝達するための一対の回転伝動機構236などを含む。各回転伝動機構236は、前記駆動軸232に取り付けられた駆動プーリー233と、基板支持部22の支持軸に取り付けられた従動プーリー234と、これらプーリー間に掛け渡された伝動ベルト235とにより構成される。

なお、前記モータ230、減速機231、駆動軸232、駆動プーリー233は、前記基台3の内部に収容される。また、前記本体フレーム21には、カバー体210(図1〜4に示す。)が被せられる。

【0057】

上記構成の基板反転部2は、下側コンベア28をマーキング部1のコンベア15に合わせて設置される。この下側コンベア28に基板5が支持された状態下で前記シリンダ29のロッド291が伸びると、これに伴って下部フレーム26が上昇し、基板5は下側コンベア28と上側コンベア27との間に挟み込まれた状態となる。

【0058】

つぎに、回転駆動部23のモータ230の作動によって駆動軸232および駆動プーリー233が回転し、その回転が伝動ベルト235を介して従動プーリー234に伝えられる。これにより、各基板支持部22の支持軸が回転し、各支持フレーム24、および基板5を挟持した上下部フレーム25,26が本体フレーム21に対して軸回転する。この実施例では、各基板支持部22が180度回転するまで、前記モータ230を動かすようにしている。

なお、図7には示していないが、前記支持フレーム24と本体フレーム21とは、上下のフレーム25,26の中心位置にほぼ対応する位置で連結される。これにより、基板支持部22は、上下のフレーム25,26の中心位置を基準にして、前後方向に沿って軸回転する。

【0059】

図8〜図15は、前記基板反転部2が基板5を搬入してから、これを上下反転させ、マーキング部1に戻す間の一連の動作状態を順に示したものである。以下、これらの図を参照しながら、基板反転部2の一連の動作について説明する。なお、これらの図では、シリンダ29やコンベア25,26の動作状態を明らかにするために、本体フレーム21および上下のフレーム25,26を省略するとともに、支持フレーム24を幅を狭くして示す。

【0060】

基板搬入時には、各基板支持部22のシリンダ29はロッド291を引き込んだ状態にあるので、上下のコンベア27,28間には所定大きさの隙間が形成される。マーキング部1から搬出された基板5は、図8に示すように、下側コンベア28上に搬入される。この段階では、下側コンベア28のみが作動し、前記基板5を最前位置、すなわち搬出口に対向する位置まで移動させる(図9)。つぎに、前記シリンダ29が作動して下部フレーム26が上方に変位する。これにより、図10に示すように、基板5の両端縁部が上側コンベア27と下側コンベア28との間に挟み込まれ、固定支持された状態となる。

【0061】

ここで、前記回転駆動部23のモータ230が作動し、図11に示すように、各基板支持部22を軸回転させる。各基板支持部22が180度回転して停止すると、図12に示すように、基板支持部22および基板5は、上下反転した状態となる。また、このときの基板5は、後方のマーキング部1側に位置する。この状態下で、図13に示すように、前記シリンダ29による下部フレーム26の変位が解除されると、基板5は、上側コンベア27に支持された状態となる。この後、上側コンベア27が作動し、図14に示すように、基板5がマーキング部1の方に搬出される。この基板5の搬出が完了すると、再び回転駆動部23が作動し、図15に示すように、各基板支持部22は元の状態に復帰する。

【0062】

図16は、上記レーザマーキング装置の電気構成を示す。

このレーザマーキング装置は、PLC(プログラマブル・ロジック・コントローラ)による制御部30を具備するもので、この制御部30に、前記XYテーブル部11、レーザマーカー10、基板反転部2のほか、搬入口および搬出口の各シャッタ開閉機構31,32、画像処理装置105などが接続される。なお、XYテーブル部11については、X,Yの各テーブル部13,14、基板搬送用のコンベア15、基板押上機構16のほか、前記した前進停止用ストッパや位置決めピンなども制御対象となる。基板反転部2については、上下のコンベア27,28、シリンダ29、回転駆動部23のモータ230などが制御対象となる。また、前記制御部30は、基台3の内部に配備される。

【0063】

前記画像処理装置105は、マイクロコンピュータを制御主体とするもので、カメラ101および照明装置102は、この画像処理装置105に接続される。前記制御部30は、レーザマーカー10によるマーキングが終了すると、この画像処理装置105にトリガ信号を出力する。画像処理装置105は、このトリガ信号に応じて前記カメラ101および照明装置102を駆動し、前記マーキングされたコードの照明および撮像を行わせる。さらに、画像処理装置105は、カメラ101から画像を取り込んでその画像中のコードを認識した後、そのコードが本来のマーキング位置からずれることなくマーキングされているかどうかの判定(位置判定)や、前記コードに欠けやにじみ、薄い部分などの欠陥がないかどうかの判定(印字判定)などを実行する。これらの判定結果は、画像処理装置105から制御部30に出力される。

【0064】

図17は、前記マーキング部1によるマーキング処理について、前記制御部30が実行する制御の手順を、図18は、前記基板反転部2がマーキング処理後の基板5を受け付けて、この基板5を反転または搬出口に搬出する際の制御の手順を、それぞれ示す。以下、これらの図に示す流れに沿って、1枚の基板5が搬入されてから搬出されるまでに実行される処理の手順を説明する。

なお、図17,18においてSTは、ステップ(STEP)の略である。以下も、これに倣って、各ステップを「ST」として示す。

【0065】

マーキング部1が新たな基板5を受け付ける状態になると、図17のST1が「YES」となり、前記シャッタ開閉機構31,32を駆動して搬入口を開放する(ST2)。つぎのST3では、前記基板ステージ12を搬入口への連絡位置に移動させ、処理対象の基板5を搬入する。

【0066】

搬入された基板5は、コンベア15により前方へと搬送される。ここで前記したセンサにより基板5が基準位置に到着したことを検出すると、ST4が「YES」となってST5に進み、前記搬入口を閉鎖する。つぎに、ST6では、前記した位置決め処理を実行する。

【0067】

つぎに、ST7では、前記基板押上機構16のシリンダ17にエアを供給することによって、前記基板5を上方に押し上げる。これにより、前記基板5は、ストッパ部材19と押圧部材18とに挟まれた状態で、レーザマーカー10の焦点に対応する高さ位置で支持される。

【0068】

この後、ST8では、前記押し上げ状態を維持したまま、X軸ロボット部14およびY軸ロボット部13により基板5の位置を調整することによって、基板5上のマーキング対象位置を前記レーザマーカー10の焦点に合わせる。つぎのST9では、前記レーザマーカー10により、あらかじめ定められたコードをマーキングする。

【0069】

さらに続くST10では、前記画像処理装置105に前記トリガ信号を出力する。画像処理装置105では、前記したように、前記カメラ101や照明装置102を駆動して前記マーキングされたコードの照明や撮像を行わせ、得られた画像に基づいて前記コードのマーキングが良好であるか否かを検査する。検査の結果は、画像処理装置105から制御部30に出力される。

【0070】

基板5の同一面上の複数箇所にマーキングを施すように設定されている場合には、マーキングの対象位置毎にST8〜10の各ステップを実行する。なお、前記照明装置102は、マーキング対象位置毎に点灯させ、撮像後にすぐ消灯するようにしても良いが、すべてのマーキング対象位置に対する処理が終了するまで、連続的に点灯させるようにしてもよい。

【0071】

前記ST10の検査でマーキング状態に不備があると判断された場合には、ST11が「YES」となり、図示しないエラー処理に進む。

すべてのマーキング対象位置について、コードを良好にマーキングできた場合には、ST12が「YES」となる。この判定を受けてST13に進み、前記基板押上機構16による基板5の押し上げ状態を解除する。これにより、前記基板5は、コンベア15により支持された状態に復帰する。

【0072】

この後、ST14において、前記基準孔への位置決めピンの係入を解除し、ST15において、前記基板5を基板反転部2に搬出する。この後は、図18の基板反転部2に対する制御に移行する。

【0073】

図18の基板反転・搬出制御では、ST19で前記マーキング部1からの基板5を搬入した後、この基板5のマーキング処理が終了しているか否かを判別する。ここで、前記基板5が両面にマーキング処理を施すタイプの基板であり、かつ片面のマーキング処理のみが終了した状態にある場合には、ST20が「NO」となってST21に進む。

【0074】

ST21では、前記基板5を下側コンベア28の最前位置まで移動させて停止させる。つぎに、ST22では、前記シリンダ29を駆動して、前記基板支持部22の上下のコンベア27,28間に基板5を挟み込む。さらに、ST23では、前記回転駆動部23のモータ230を駆動して基板支持部22を軸回転させることにより、前記基板5の上下を反転させる。

【0075】

この後は、ST24において、基板5の挟み込み支持を解除し、続くST25において、前記基板5をマーキング部1側に搬出して戻す。この搬出が終了すると、ST26では、前記基板支持部22を再回転させて、前記図15に示した基準の状態に戻す。

【0076】

反転処理後の基板5がマーキング部1に搬出され、裏返しの状態で戻ってくると、再び図17のマーキング制御が開始される。この時点では、ST1が「NO」、ST16が「YES」となってST17に進み、基板反転部2から基板5を搬入する。ここで、基板検知用のセンサにより基板5が基準位置に到着したことを検出すると、ST18が「YES」となってST6に進む。以後は、前述したのと同様の手順で、各マーキング対象位置にコードを順にマーキングし、また検査を実行する。すべてのマーキング処理が正常に終了すると、基板5は再び基板反転部2に搬出される。これにより、基板5の両面に対するマーキングが完了する。

【0077】

上記の2回目の基板搬出に対応して、再び図18の制御が開始されると、ST19で基板5を搬入した後のST20の判断が「YES」となってST27に進み、前記搬出口を開放する。ついで、基板支持部22の下側コンベア28を動かし続けることにより、搬入された基板5をそのまま搬出口へと搬出する。基板5の搬出が終了すると、ST29が「YES」となり、ST30において前記搬出口を閉鎖し、しかる後に処理を終了する。

【0078】

上記のレーザマーキング装置によれば、マーキング部1において、レーザマーカー10の焦点よりも低い位置で基板5を受け付けた後に、前記基板押上機構16により基板5を押し上げつつ、ストッパ部材19によりその押し上げを前記焦点の位置で停止させるので、厚みの異なる複数種の基板5を処理する場合にも、基板5の上面をレーザマーカー10の焦点に簡単に合わせることができる。よって、処理対象の基板5の種類が頻繁に入れ替わっても、焦点合わせによる時間のロスをなくすことができ、マーキング処理にかかる効率を大幅に向上することができる。また、基板の両端縁を上下から挟み込んで支持するので、基板の水平姿勢を維持することができ、マーキングの状態を良好にすることができる。

【0079】

また、上記のレーザマーキング装置では、マーキング部1と同一の筐体内に基板反転部2を設けているので、片面のマーキング処理が終了した基板5を速やかに反転させて、もう一方の面へのマーキング処理を開始することができる。

【0080】

また、この実施例の基板反転部2は、基板5を支持する上下のフレーム25,26を、それぞれ中心位置を基準にして軸回転させているので、基板反転部2の設置や動作に必要な空間を小さくすることができる。よって、基板5の受け渡しのためにマーキング部1の基板ステージ12が移動する間隔を短くすることができ、基板の搬送に要する時間を短縮することができる。また、装置の小型化を実現することもできる。

なお、上記の実施例では、各基板支持部22を基板5の搬送方向に対応する前後方向に沿って回転させることにより、基板5の上下を反転させているが、これに代えて、各基板支持部22を左右方向に沿って回転させてもよい。

【0081】

さらに、上記の実施例では、基板ステージ12にXYテーブル部11を一体化したが、これに代えて、レーザマーカー10をXYテーブル部11により支持するようにしてもよい。この場合の基板ステージ12は、搬入口と基板反転部2との距離に応じた長さのコンベアを具備し、基台3上に固定配備された構成となる。

【0082】

また、上記の実施例では、マーキング部1において基板5を水平に支持したが、これに代えて、基板5を垂直状態で支持するようにしてもよい。この場合にも、基板5を両端縁で支持する構成の基板ステージを使用するとともに、この基板ステージにレーザマーカーを対向配備するとよいが、両者間の距離をレーザマーカーの焦点距離よりも長くなるように調整する必要がある。また、基板5の搬入後には、基板ステージ全体をレーザマーカー側に移動させるとともに、ストッパ部材により前記移動が焦点に対応する位置で停止するように制御して、基板面を焦点に位置合わせすることができる。

さらに、基板反転部2についても、同様に、基板5を垂直状態で支持することができ、その支持状態を維持したまま軸回転することによって、基板5の左右を反転させることができる。

【図面の簡単な説明】

【0083】

【図1】この発明の一実施例にかかるレーザマーキング装置の概略構成を示す説明図である。

【図2】基台上の構成を示す斜視図である。

【図3】マーキング部から基板反転部に基板を受け渡す状態を示す説明図である。

【図4】図3と同様の状態を示す斜視図である。

【図5】XYテーブル部の詳細な構成を示す斜視図である。

【図6】レーザマーカの焦点への基板を位置合わせの具体例を示す説明図である。

【図7】基板反転部の詳細な構成を示す斜視図である。

【図8】基板反転処理の具体例を示す説明図である。

【図9】基板反転処理の具体例を示す説明図である。

【図10】基板反転処理の具体例を示す説明図である。

【図11】基板反転処理の具体例を示す説明図である。

【図12】基板反転処理の具体例を示す説明図である。

【図13】基板反転処理の具体例を示す説明図である。

【図14】基板反転処理の具体例を示す説明図である。

【図15】基板反転処理の具体例を示す説明図である。

【図16】レーザマーキング装置の電気構成を示すブロック図である。

【図17】マーキング処理時の制御手順を示すフローチャートである。

【図18】基板の反転・搬出処理時の制御手順を示すフローチャートである。

【符号の説明】

【0084】

1 マーキング部

2 基板反転部

5 基板

10 レーザマーカー

21 本体フレーム

22 基板支持部

23 回転駆動部

24 支持フレーム

25 上部フレーム

26 下部フレーム

27 上側コンベア

28 下側コンベア

29 エアシリンダ

【技術分野】

【0001】

この発明は、レーザ光により、ワークの表面に種々の文字やマークなどを印刷するレーザマーキング装置および方法に関する。特に、この発明は、プリント基板のような平板状のワークを対象とするレーザマーキング装置および方法に関する。

【背景技術】

【0002】

プリント基板の製造現場では、各工程で処理対象の基板を確認できるように、あらかじめ基板の所定位置に、その基板の種類情報や型式情報、製造管理上の個体情報などを示すコード情報を記すようにしている。特に、近年では、耐熱性や耐薬品性にすぐれていることから、レーザ光によりマーキングが行われることが多くなっている。

【0003】

この種のマーキングに用いられる典型的なレーザマーキング装置は、ワークを水平状態で支持するテーブル部や、レーザマーカーに対するワークの位置を調整するためのXYテーブル機構を具備する(特許文献1参照。)。

【0004】

【特許文献1】特開2004−74217号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

近年のプリント基板では、基板の両面ともに部品が実装されるタイプの基板(両面実装基板)が増加している。このような両面実装基板を製作する際には、前記したコードを両面にマーキングする必要がある。従来の製造ラインでは、レーザマーキング装置の後工程に基板の反転装置を設置し、片面へのマーキング処理が完了してレーザマーキング装置から搬出された基板を反転装置で反転させて、これを再びレーザマーキング装置に搬入し、他方の面へのマーキング処理を実行するようにしている。

【0006】

しかしながら、上記の構成では、レーザマーキング装置の外部に反転装置が設けられているため、基板の搬送距離が長くなる。しかも、この種のレーザマーキング装置は、人体への影響などを考慮して、レーザマーカーを含む主要構成を扉部を有する筐体内に収容し、基板を搬出入するときのみ扉部を開放するようにしているため、反転処理を行う都度、扉部の筐体の開閉処理を行う必要がある。このため、基板の反転処理にかかる処理時間が長くなり、処理効率が低下するという問題が生じている。

【0007】

また、下記の特許文献2には、両面実装基板の電極パターン等の印刷状態を検査する装置に基板反転ユニットを組み込むことが記載されている。この文献に記載の装置では、検査ユニットの前後にそれぞれ基板反転ユニットが設けられており、検査後の基板を前方または後方に搬送して反転して検査ユニットに戻すことによって、基板の両面を検査するようにしている。しかしながら、この装置では、基板反転ユニットが2個必要になるため、コスト高や装置の大型化を招く。また、基板の搬送方向を交互に切り替える必要があるため、処理が煩雑化する。

【0008】

【特許文献2】特開2003−83909号公報

【0009】

この発明は上記の従来技術やその問題点に着目してなされたもので、マーキング部とワーク反転部とを同一の筐体内に設けることにより、反転処理に要する時間を大幅に削減し、ワークの両面にマーキング処理を実行する場合の処理効率を大幅に向上することを目的とする。

また、この発明が他に目的とするところは、ワーク反転部が内蔵されたレーザマーキング装置の小型化を実現する点にある。

【課題を解決するための手段】

【0010】

この発明にかかるレーザマーキング装置は、平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、片面にマーキングが施されたワークをマーキング部より搬入して反転した後、前記マーキング部へ搬出する反転処理部とが、同一の筐体内に設けられた構成のものである。

【0011】

上記において、マーキング部は、前記ワークを受け付けて保持するワーク保持部とレーザマーカーとが対向配備された構成とすることができる。ワーク保持部は、ワークを水平または垂直にして支持するのが望ましい。また、このワーク保持部には、マーキング対象位置をレーザマーカーに位置合わせするために、前記ワークからレーザマーカーに向かう方向に直交する面に沿って前記ワークを移動させる位置調整機構(XYテーブルなど)を設けることができる。ただし、このマーキング対象位置の位置合わせは、レーザマーカーを移動させることにより行うこともできる。また、ワークを一方向(たとえばX軸方向)にのみ動かし、レーザマーカーをワークの移動方向に直交する方向に沿って移動させるようにしてもよい。

【0012】

前記ワーク保持部には、基板搬入や搬出のためのコンベアを設けることができるが、これに限定されるものではない。たとえば、前記ワークを平坦面を有するテーブル上に置く場合には、吸着パッドなどにより基板を搬出入するようにしてもよい。

【0013】

上記構成のレーザマーキング装置では、マーキング部と反転処理部とが同一の筐体内に配備されているので、反転処理部を別立ての装置にしてレーザマーキング装置の外部に設けた場合と比較すると、ワークの搬送経路を短くすることができる。しかも、両面へのマーキングが終了するまで筐体の扉部を閉鎖しておくことができるから、ワークの反転のために扉部を開閉する必要がなくなり、反転処理にかかる時間を大幅に短縮することができる。なお、前記筐体内には、マーキング部と反転処理部とを並べて設置するための作業テーブルを設けるのが望ましい。

【0014】

この発明の好ましい一態様にかかるレーザマーキング装置は、前記マーキング部に、レーザマーカーと、前記ワークを受け付けて保持するワーク保持部と、このワーク保持部をレーザマーカーに対向する位置と反転処理部との間で往復動させる移動機構とを含めるようにしている。この態様によれば、ワークを受け付けたワーク保持部を、まずレーザマーカーに対向するように位置させて、前記ワークの片面に対するマーキングを実行することができる。このマーキングが終了すると、ワーク保持部を、ワークを保持したまま反転処理部の方へと移動させることにより、反転処理部へのワークの搬出を行うことができる。さらにワーク搬出後も、ワーク保持部をそのまま待機させておけば、反転処理部から反転後のワークを速やかに受け取ることができる。この後は、ワーク保持部をレーザマーカーに対向する位置に復帰させることにより、他方の面に対するマーキングを実行することができる。

【0015】

上記の態様を含むこの発明のレーザマーキング装置では、前記反転処理部を、マーキング部よりワークを水平な姿勢で搬入してその上下を反転させた後、水平な姿勢でマーキング部へ搬出するように構成することができる。また、この反転処理部を、マーキング部よりワークを垂直な姿勢で搬入してその左右を反転させた後、垂直な姿勢でマーキング部へ搬出するように構成することもできる。

【0016】

さらに、この発明では、前記反転処理部を、前記ワークを支持する本体部を、中心位置を基準に軸回転させて前記ワークを反転させるように構成することができる。このようにすれば、本体部を、回転前にその本体部が置かれた空間内で回転させることができ、また回転後もその空間内に位置させることができる。よって、反転処理部の周囲の余裕空間を小さくしても、反転処理部を支障なく動作させることが可能となり、装置を小型化することができる。また、マーキング部のレーザマーカーと反転処理部との距離を小さくすることができ、ワークの搬送時間を短縮することができる。

【0017】

さらに、この発明では、前記反転処理部に、反転時にワークが移動しないように前記ワークを保持するワーク保持機構を設けるのが望ましい。たとえば、前記ワークを対向する両端縁で支持しつつ、この支持対象の各端縁に所定量の押圧力をかけてワークを挟持する機構を導入することができる。

このワーク保持機構によれば、反転時にワークが抜け落ちるのを防止することができる。また、反転中もワークの姿勢を維持することができるから、反転後のワークが位置ずれして何らかの部材に当たるなど、マーキング部へのワークの搬出に支障が生じるのを防止することができる。

【0018】

上記した各種態様を含むこの発明のレーザマーキング装置では、前記反転処理部に、前記ワークをその姿勢を保持したまま搬送することが可能なワーク搬送機構を設けることができる。この場合の反転処理部は、このワーク搬送機構によるワークの搬送路の一端が前記マーキング部のワークの搬出口に対向するようにして配備される。

【0019】

前記反転処理部は、マーキング部に対向する側の端部から片面へのマーキングを完了したワークを受け付けた後、これを反転させてマーキング部に搬出する。ここで前記ワークを保持する本体部を、ワークの搬入方向に沿って回転させた場合には、搬入した側の端部とは反対側の端部がマーキング部に対向するようになるが、このマーキング部に対向した端部からワークを搬出することができる。

また、前記本体部をワークの搬入方向に直交する方向に回転させた場合には、マーキング部に対向する端部は反転後も変化しない。よって、反転後のワークを、搬入時と同じ端部からマーキング部に搬出することができる。

【0020】

さらに、上記の反転処理部では、両面へのマーキングが完了した場合には、搬入されたワークをその搬入方向に沿ってさらに前進させ、搬入された側とは反対の端部から搬出することができる。この搬出側の端部を筐体の搬出口に連絡させておけば、マーキング処理が終了したワークを速やかに搬出することが可能となる。

【0021】

この発明の他の好ましい態様にかかるレーザマーキング装置では、前記反転処理部は、ワークを挿入することが可能な空間を隔てて対向する一対のワーク支持部を具備する。さらに、この反転処理部では、少なくとも一方のワーク支持部が他方のワーク支持部に接近可能に設けられるとともに、各ワーク支持部が同時に軸回転するように構成される。

【0022】

上記の態様によれば、片面へのマーキングが完了したワークを、反転処理部の各ワーク支持部間の空間に挿入することができる。ここで、少なくとも一方のワーク支持部を他方のワーク支持部に接近させると、挿入されたワークは各ワーク支持部間に挟み込まれて支持される。さらに、この状態を維持したまま各ワーク支持部を軸回転させることにより、前記ワークを反転させることができる。なお、この態様においても、各ワーク支持部を中心位置を基準に軸回転させるようにすれば、反転処理部に割り当てる空間を小さくすることができ、レーザマーキング装置を小型化することができる。

【0023】

さらに、上記の態様では、各ワーク支持部を、前記ワークを水平な姿勢で支持できるように上下に対向配備するとともに、各ワーク支持部の他方への対向位置に、前記ワークを両端縁部で支持しながら搬出入するためのコンベアを設けることができる。

【0024】

この構成によれば、各ワーク支持部間の空間に挿入されたワークを、下側のワーク支持部のコンベア上に搬入した後、上下のコンベア間に挟まれた状態で支持することができる。さらに、各ワーク支持部が軸回転してワークが上下反転した後は、その時点での下側のワーク支持部(回転前に上側に位置していたもの)のコンベアにより、前記ワークをマーキング部に搬出することができる。また、両面のマーキングが完了したワークが前記空間に挿入された場合には、このワークを下側のワーク支持部のコンベア上に搬入した後、そのまま搬送することによって、前記マーキング部とは反対側にワークを搬出することができる。

また、上記の構成によれば、ワークは両端縁部で支持されるから、プリント基板のように面全体を支持するのが困難なワークにも、対応することができる。

【0025】

つぎに、この発明にかかるレーザマーキング方法では、平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、前記ワークを反転する機能と前記ワークを搬送する機能とを具備する反転処理部とを、前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置し、前記マーキング部において、前記搬入口または反転処理部からワークを搬入してマーキング処理を実行した後、マーキング後のワークを前記反転処理部へと搬出する。また、前記反転処理部では、前記マーキング部から片面にマーキングが施されたワークが搬入されたとき、このワークを反転させてからマーキング部に戻る方向に搬送し、前記マーキング部から両面にマーキングが施されたワークが搬入されたとき、このワークを前記搬出口に向かう方向に搬送する。

【0026】

この発明にかかる第2のレーザマーキング方法でも、前記と同様のマーキング部と反転処理部とを前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置する。マーキング部では、前記搬入口または反転処理部からワークを搬入してマーキング処理を実行するとともに、マーキング対象部位を撮像してそのマーキング状態を検査し、マーキング状態が良好であると判断したワークを前記反転処理部へと搬出する。一方、反転処理部では、前記マーキング部から片面にマーキングが施されたワークが搬入されたとき、このワークを反転させてからマーキング部に戻る方向に搬送し、前記マーキング部から両面にマーキングが施されたワークが搬入されたとき、このワークを前記搬出口に向かう方向に搬送する。

【0027】

上記の各方法では、所定大きさの筐体の対向する面の一方に搬入口が、他方に搬出口が、それぞれ設けられ、マーキング部および反転処理部が筐体内に収容された装置で実行することができる。搬入口から搬入されたワークはマーキング部に導かれ、その片面にマーキング処理が施される。このマーキング後のワークは反転処理部に導かれて反転された後にマーキング部に戻される。マーキング部では、この反転後のワークのマーキングされていない面へのマーキング処理を実行し、処理後のワークを再び反転処理部に搬出する。反転処理部は、このワークを搬出口に向かう方向に搬出する。なお、反転処理部が両面にマーキングが施されたワークを受け付けた際には、このワークを反転させずに搬出口に向かう方向に搬出して良いが、これに限らず、反転させてから搬出するようにしてもよい。

【0028】

さらに第2の方法によれば、マーキング部において,マーキング処理後にそのマーキング状態の良否を判別する検査が実行され、マーキング状態が良好と判断されたワークのみが反転処理部に搬出される。なお、前記検査のためのカメラは、マーキング部のレーザマーカーやその支持部材に取り付けるなど、マーキング部の近傍位置に設置するのが望ましい。また、ワークの同一面の複数箇所にマーキングが施される場合には、これらのマーキングが完了してから前記検査を実行してもよいが、各マーキング対象部位をマーキングする都度、検査を実行するようにしてもよい。

【0029】

上記第2の方法によれば、レーザマーキング装置内でマーキング状態の検査を実行することができるから、検査のための装置を別に設ける必要がなくなり、コストや装置の設置に要するスペースを削減することができる。

【0030】

さらにこの発明では、平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、前記ワークを反転する機能と前記ワークを搬送する機能とを具備する反転処理部とを、前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置したレーザマーキング装置における処理方法を提供する。この方法は、前記搬入口からワークを搬入し、搬入したワークを前記マーキング部へ移動する第1の移動工程、前記マーキング部において、前記搬入口から搬入されたワークの片面にマーキング処理を実行する第1のマーキング処理工程、前記第1のマーキング処理工程を経たワークを前記マーキング部から前記反転処理部へと移動する第2の移動工程、前記反転処理部において、マーキング部から搬送されたワークを反転する反転工程、前記反転工程を経たワークを前記反転処理部から前記マーキング部へ戻す方向に移動する第3の移動工程、前記マーキング部において、反転処理部から戻されたワークのマーキングされていない方の面にマーキングを実行する第2のマーキング処理工程、前記第2のマーキング処理工程を経たワークを前記マーキング部から前記反転処理部へと移動し、さらに当該ワークを前記反転処理部を経由して前記搬出口に向かう方向に搬送する第4の移動工程、の各工程を実行することを特徴とする。

【0031】

上記の処理方法によれば、搬入口から搬入されたワークはマーキング部に導かれ、その片面にマーキング処理が施される。マーキング後のワークは反転処理部に搬送されて反転され、再びマーキング部に戻される。マーキング部では、このワークのマーキングされていない方の面にマーキング処理を実行する。これにより、ワークの両面ともにマーキングが施されると、このワークは反転処理部を経由して搬出口へと搬送される。この一連の流れにより、レーザマーキング装置にワークを投入することで、このワークの両面にレーザマーキング処理を施すことが可能となる。

【発明の効果】

【0032】

この発明によれば、平板状のワークの両面にレーザマーキングを施す場合に、装置本体を構成する筐体から基板を搬出することなく、マーキング処理と反転処理とを実行することができるから、ワークの反転に要する処理時間を短縮してマーキング処理の効率を向上することができる。

【0033】

また、この反転処理部のワークを支持する本体部を、中心位置を基準に軸回転させるようにすれば、本体部の設置や動作に必要な空間を小さくすることができ、装置の小型化を実現することができる。また、マーキング部のレーザマーカーと反転処理部との距離を短くすることができるから、ワークの搬送に要する時間を削減することができる。

【発明を実施するための最良の形態】

【0034】

図1および図2は、この発明の一実施例にかかるレーザマーキング装置の概略構成を示す。このレーザマーキング装置は、プリント基板5(以下、単に「基板5」という。)に、その基板5の種類情報や型式情報、製造管理上の個体情報などを表す2次元コード(以下、単に「コード」という。)をマーキングするためのもので、所定大きさの基台3上にレーザマーカー10を含むマーキング部1と基板反転部2とが搭載されて成る。なお、前記基台3には、マーキング部1および基板反転部2を含む空間を収容する大きさのハウジング4が取り付けられる。また、装置を設置する上での便宜をはかるために、基台3の下面の4隅には、長さ調整ができるように基台3内に収集可能な足部33と移動のためのキャスター34とがそれぞれ取り付けられる。

【0035】

図1,2には示していないが、前記ハウジング4の一面(図1の左手側の面)には基板5の搬入口が、この搬入口に対向する面(図1の右手側の面)には基板5の搬出口が、それぞれ形成される。また、搬入口は、マーキング処理前の複数枚の基板5を収容する基板収納機(ローダ)に、搬出口は、マーキング処理後の基板5を順に回収するための第2の基板収納機(アンローダ)に、それぞれ連絡する。また、搬入口および搬出口は、通常はシャッタにより閉鎖されており、基板5を搬入または搬出するときのみ前記シャッタが開放される。

なお、以下では、搬出口の形成面を装置の前面とし、搬入口の形成面を装置の後面として、前後方向を説明する。また、前後方向に沿う軸をX軸とし、このX軸に直交する軸をY軸とする。

【0036】

前記マーキング部1は、前記搬入口の形成面に対向するように配備され、前記基板反転部2は、マーキング部1の前方に、搬出口の形成面に対向するように配備される。

マーキング部1は、XYテーブル部11の上方に前記レーザマーカー10を配備した構成のものである。レーザマーカー10は、所定の高さ位置に固定配備される。

【0037】

さらに、マーキング部1には、画像処理の技術を用いてマーキング状態を検査するために、カメラ101や照明装置102が設けられる。これらのカメラ101、照明装置102は、レーザマーカー10の本体部またはその支持部材に取り付けられる。カメラ101は、XYテーブル部11上の基板5を斜め上方から撮像できるように配置される。照明装置102は、基板5上のマーキング対象位置を含む領域に光を照射するもので、この領域が均一に照明されるように光量や配置位置が調整されている。なお、このカメラ101や照明装置102によるマーキング状態の検査は、レーザマーカー10によるマーキングの直後に、基板を移動させることなく行われる。

【0038】

前記XYテーブル部11は、基板5を保持する基板ステージ12と、X軸ロボット部14と、Y軸ロボット部13とを有する。X軸ロボット部14は、前記基台3の上面に設置され、その上にY軸ロボット部13が、さらにその上に基板ステージ12が、それぞれ取り付けられる。X軸ロボット部14およびY軸ロボット部13は、それぞれボールねじを含む往復動機構(図示せず。)を有するもので、X軸ロボット部14は、Y軸ロボット部13および基板ステージ12をX軸方向に沿って往復動させる。また、Y軸ロボット部13は、基板ステージ12をY軸方向に沿って往復動させる。

なお、図1,2において、131,141は、各ロボット部13,14のボールねじを駆動するためのモータである。ただし、各ロボット部13,14は、ボールねじ駆動タイプのものに限らず、リニアモータによって各ロボット部13,14が直接駆動するように構成することもできる。

【0039】

上記の基板ステージ12は、X,Yの各ロボット部13,14によって、前記搬入口や基板反転部2に連絡することができる。後記する制御部30は、基板ステージ12を、搬入口に連絡する位置に移動させて基板5を取り込ませた後、基板5の上面をレーザマーカー10の焦点に位置合わせする処理(詳細は後記する。)を実行し、マーキング処理やマーキングされたコードの検査を実行する。この後は、図3および図4に示すように、基板ステージ12を基板反転部2に連絡する位置まで移動させて、保持されている基板5を搬出させる。

【0040】

基板反転部2は、基板5の両面にマーキング処理を施す必要がある場合に、片面のマーキング処理を終えた基板5が搬入されると、これを上下反転させ、再びマーキング部1に戻すように動作する。両面へのマーキング処理が終了した基板5や片面のみのマーキング処理でよい基板5を受け付けた場合には、基板反転部2は、この基板5をそのまま通過させ、搬出口へと搬出する。

【0041】

上記のマーキング部1や基板反転部2は、制御用のプログラムが組み込まれたPLC(後記する制御部30)により制御されて、上記の動作を実行する。以下、マーキング部1および基板反転部2の詳細な構成や動作の内容について、順を追って説明する。

図5は、前記XYテーブル部11の詳細な構成を示す。なお、この図は、XYテーブル部11をX軸方向に沿って破断した斜視図であって、破断された側にも、図示と同様の構成が対称な位置関係をもって配備されている。

【0042】

前記基台3の上面のX軸ロボット部14は、前記ボールねじを含む主ガイド部142、この主ガイド部142の両側に設けられた補助ガイド部143、前記モータ141などにより構成される。Y軸ロボット部13は、支持フレーム130に前記モータ131を取り付けた構成のもので、支持フレーム130の上面には、中央に前記モータ131を駆動源とする主ガイド部132が、両側部に補助ガイド部133が、それぞれ搭載される。また、支持フレーム130の下面は前記X軸ロボット部14の主ガイド部142に連結される。

【0043】

前記基板ステージ12は、平坦な底板120の両側縁に垂直な壁部121を連続させた構成のもので、前記底板120の下面を前記Y軸ロボット部13の主ガイド部132に連結させてある。また、各壁部121の内面には、それぞれ基板搬送用のコンベア15(ベルト151、複数のローラ152、図示しないモータなどにより構成される。)が配備される。なお、この基板ステージ12では、後記する基板5の位置決めのために、図示しない側の壁部121が他方の壁部121の方に移動できるように構成している。

【0044】

前記底板120の上面には、各壁部121の近傍位置に、それぞれ基板押上機構16が設けられる。各基板押上機構16は、壁部121に沿って配備される3個のエアシリンダ17(以下、単に「シリンダ17」という。)、これらのシリンダ17のロッド171に連接された長手状の押圧部材18、各シリンダ17にエアを供給するエアタンク(基台3の内部に収容されるもので、図示はしていない。)などにより構成される。

【0045】

前記押圧部材18は、基板5の部品や電極等が存在しない端縁部を押圧できるように、断面がL字状に形成されており、短い方の面を壁部121に対向させて設置される。押圧部材18は、通常は、前記コンベア15の基板支持面よりも下方に位置するが、各シリンダ15にエアが供給されてロッド171が伸びると、前記押圧部材18が上昇し、その上端縁が基板5の下面に当接する。各ロッド171がさらに伸びると、基板5の各端縁部に押圧力がかかり、基板5はコンベア15の上方に押し上げられる。

なお、シリンダ17の数は3個に限るものではなく、3個以上のシリンダ17を用いてもよく、または基板5の端縁部の中心付近を1つのシリンダ17により押し上げても良い。要は、基板5全体を均一かつ反らないようにして押し上げられるような構成であればよい。

【0046】

前記基板ステージ12の上方の各シリンダ17に対応する位置には、それぞれ板状のストッパ部材19が配備される。各ストッパ部材19は、壁部121の外面に取り付けられたコ字状の支持枠191により、壁部121の上端より上方位置に、板面を水平にし、かつ基板ステージ12の内側に向けて取り付けられる。なお、各ストッパ部材19は、支持枠191内を上下にスライド移動することができ、これにより、ストッパ部材19の高さ(取付位置)を調整できるようになっている。また、このストッパ部材19や支持枠191との連結部分には、ロッド171や押圧部材18による押圧力に十分に対抗できるだけの強度をもたせてある。また、各壁部121の上部には、ストッパ部材19を覆う覆い板193(図2,4に示す。)が被せられる。

【0047】

この実施例のマーキング部1では、前記基板ステージ12の上端縁がレーザマーカー10の焦点よりも下方に位置するようにXYテーブル部11の高さ位置を調整するとともに、前記ストッパ部材19の下面が前記焦点に対応するように、前記ストッパ部材19の取付位置を調整している。そして、搬入口から搬入された基板5を基板ステージ12により受け付けた後、前記基板押上機構16の各シリンダ17にエアを供給して前記基板5を上方に押し上げ、押圧部材18とストッパ部材19とに挟まれた状態で支持することにより、前記基板5の上面をレーザマーカー10の焦点に位置合わせするようにしている。

【0048】

図6(1)(2)は、前記マーキング部1における基板5の位置合わせ処理の詳細を示す。

基板搬入時には、基板押上機構16の各シリンダ17のロッドは引き込まれているので、前記押圧部材18は、前記コンベア15の基板支持面の下方にある。搬入口から基板ステージ12に搬入された基板5は、前記コンベア15により前方へと搬送される。

【0049】

なお、ここには図示していないが、基板ステージ12には、基板5の前進を差し止めるための第2のストッパ部材(以下、「前進停止用ストッパ」という。)や基板5の角部に形成された基準孔に係入する位置決めピンなどが、コンベア15に対して出没可能に設けられる。また、基板ステージ12には、基板5が前進停止用ストッパに突き当たったことを検出するためのセンサ(図示せず。)なども配備される。

【0050】

この実施例では、前記基板5の前端縁が前記前進停止用ストッパに突き当たった状態で前記コンベア15を停止させるようにしている。図6(1)は、このコンベア15の停止した状態を示すものである。以下、基板5が図6(1)のように位置したときを、「基板5が基準位置に到着したとき」という。

基板5が基準位置に到着すると、前記した位置決めピンを基板5の基準孔に差し込んだり、前記基板ステージ12の一方の壁部121を他方の壁部121側に移動させて、基板5の両端縁を各壁部121の上端部に密着させるなど、コンベア15における基板5の位置や姿勢を調整する処理が実行される(以下、この処理を「位置決め処理」という。)。この位置決め処理は、レーザマーカー10に対するマーキング対象位置を位置合わせする際の精度を確保することを目的とする。

【0051】

上記の位置決め処理が終了すると、前記基板押上機構16が作動し、基板5の両端縁部に下方から押圧力がかけられる。これにより、基板5は、水平状態を保ちながら持ち上げられ、図6(2)に示すように、前記ストッパ部材19と押圧部材18とに挟み込まれた状態で支持される。

【0052】

なお、基板押上機構16の各シリンダ17のエア供給はマーキング処理が終了するまで維持され、その状態下で前記X軸ロボット部14やY軸ロボット部13を動作させることができる。よって、前記基板5の上面とレーザマーカー10との距離を維持したまま、マーキング対象部位をレーザマーカー10に位置合わせすることができる。また、この実施例では、マーキングが行われる都度、そのマーキングされたコードをカメラ101により撮像してマーキング状態を検査しており、最後のマーキング対象部位の撮像が終わるまで、各シリンダ17のエア供給制御を継続するようにしている。ただし、まずマーキング処理を実行した後に、エア供給を解除して基板5を基準位置に戻し、その後にマーキング状態を検査するようにしてもよい。

【0053】

つぎに前記基板反転部2の詳細な構成について、図7を用いて説明する。

まず、図7(A)は、基板反転部2の全体構成を示す。この基板反転部2は、基台3の上面に、基板5の幅に対応する間隔をおいて配備された一対の本体フレーム21と、各本体フレーム21の内面に回動可能に取り付けられた基板支持部22と、各基板支持部22を回動させるための回転駆動部23とを含む。

【0054】

各基板支持部22は、前記本体フレーム21に軸支された支持フレーム24と、この支持フレーム24に支持される上下一対のフレーム25,26とにより構成される。

前記上下のフレーム25,26(以下、「上部フレーム25」「下部フレーム26」という。)は、前後方向に長い略矩形状のもので、上部フレーム25は、支持フレーム24の内面に固定支持される。一方、下部フレーム26は、2個のエアシリンダ29(以下、単に「シリンダ29」という。)を介して、前記支持フレーム24の内面に沿って上昇可能に支持される。図7の(B)は、この取付部分の詳細を示すものである。この図に示すように、支持フレーム24の内面に前記シリンダ29の本体部の背面が取り付けられ、シリンダ29のロッド291が下部フレーム26の中央位置付近に取り付けられる。下部フレーム26は、通常は、上部フレーム25よりも所定距離だけ下方に位置するように設定されているが、シリンダ29にエアが供給されてロッド291が伸びると、その動きに連動して上方に変位する。

【0055】

前記上部フレーム25および下部フレーム26の内面には、それぞれ基板搬送用のコンベア27,28が設けられる。これらのコンベア27,28は、ベルト201、複数のローラ202、対応するフレームの外側に設けられたモータ271,281などにより構成される。なお、以下では、各コンベア27,28に個別に言及する場合には、「上側コンベア27」、「下側コンベア28」という。

【0056】

前記回転駆動部23は、駆動源となるモータ230、このモータ230から伝搬された回転速度を調整するための減速機231、前記減速機231の回転軸に連接される駆動軸232、前記駆動軸232の回転を各基板支持部22に伝達するための一対の回転伝動機構236などを含む。各回転伝動機構236は、前記駆動軸232に取り付けられた駆動プーリー233と、基板支持部22の支持軸に取り付けられた従動プーリー234と、これらプーリー間に掛け渡された伝動ベルト235とにより構成される。

なお、前記モータ230、減速機231、駆動軸232、駆動プーリー233は、前記基台3の内部に収容される。また、前記本体フレーム21には、カバー体210(図1〜4に示す。)が被せられる。

【0057】

上記構成の基板反転部2は、下側コンベア28をマーキング部1のコンベア15に合わせて設置される。この下側コンベア28に基板5が支持された状態下で前記シリンダ29のロッド291が伸びると、これに伴って下部フレーム26が上昇し、基板5は下側コンベア28と上側コンベア27との間に挟み込まれた状態となる。

【0058】

つぎに、回転駆動部23のモータ230の作動によって駆動軸232および駆動プーリー233が回転し、その回転が伝動ベルト235を介して従動プーリー234に伝えられる。これにより、各基板支持部22の支持軸が回転し、各支持フレーム24、および基板5を挟持した上下部フレーム25,26が本体フレーム21に対して軸回転する。この実施例では、各基板支持部22が180度回転するまで、前記モータ230を動かすようにしている。

なお、図7には示していないが、前記支持フレーム24と本体フレーム21とは、上下のフレーム25,26の中心位置にほぼ対応する位置で連結される。これにより、基板支持部22は、上下のフレーム25,26の中心位置を基準にして、前後方向に沿って軸回転する。

【0059】

図8〜図15は、前記基板反転部2が基板5を搬入してから、これを上下反転させ、マーキング部1に戻す間の一連の動作状態を順に示したものである。以下、これらの図を参照しながら、基板反転部2の一連の動作について説明する。なお、これらの図では、シリンダ29やコンベア25,26の動作状態を明らかにするために、本体フレーム21および上下のフレーム25,26を省略するとともに、支持フレーム24を幅を狭くして示す。

【0060】

基板搬入時には、各基板支持部22のシリンダ29はロッド291を引き込んだ状態にあるので、上下のコンベア27,28間には所定大きさの隙間が形成される。マーキング部1から搬出された基板5は、図8に示すように、下側コンベア28上に搬入される。この段階では、下側コンベア28のみが作動し、前記基板5を最前位置、すなわち搬出口に対向する位置まで移動させる(図9)。つぎに、前記シリンダ29が作動して下部フレーム26が上方に変位する。これにより、図10に示すように、基板5の両端縁部が上側コンベア27と下側コンベア28との間に挟み込まれ、固定支持された状態となる。

【0061】

ここで、前記回転駆動部23のモータ230が作動し、図11に示すように、各基板支持部22を軸回転させる。各基板支持部22が180度回転して停止すると、図12に示すように、基板支持部22および基板5は、上下反転した状態となる。また、このときの基板5は、後方のマーキング部1側に位置する。この状態下で、図13に示すように、前記シリンダ29による下部フレーム26の変位が解除されると、基板5は、上側コンベア27に支持された状態となる。この後、上側コンベア27が作動し、図14に示すように、基板5がマーキング部1の方に搬出される。この基板5の搬出が完了すると、再び回転駆動部23が作動し、図15に示すように、各基板支持部22は元の状態に復帰する。

【0062】

図16は、上記レーザマーキング装置の電気構成を示す。

このレーザマーキング装置は、PLC(プログラマブル・ロジック・コントローラ)による制御部30を具備するもので、この制御部30に、前記XYテーブル部11、レーザマーカー10、基板反転部2のほか、搬入口および搬出口の各シャッタ開閉機構31,32、画像処理装置105などが接続される。なお、XYテーブル部11については、X,Yの各テーブル部13,14、基板搬送用のコンベア15、基板押上機構16のほか、前記した前進停止用ストッパや位置決めピンなども制御対象となる。基板反転部2については、上下のコンベア27,28、シリンダ29、回転駆動部23のモータ230などが制御対象となる。また、前記制御部30は、基台3の内部に配備される。

【0063】

前記画像処理装置105は、マイクロコンピュータを制御主体とするもので、カメラ101および照明装置102は、この画像処理装置105に接続される。前記制御部30は、レーザマーカー10によるマーキングが終了すると、この画像処理装置105にトリガ信号を出力する。画像処理装置105は、このトリガ信号に応じて前記カメラ101および照明装置102を駆動し、前記マーキングされたコードの照明および撮像を行わせる。さらに、画像処理装置105は、カメラ101から画像を取り込んでその画像中のコードを認識した後、そのコードが本来のマーキング位置からずれることなくマーキングされているかどうかの判定(位置判定)や、前記コードに欠けやにじみ、薄い部分などの欠陥がないかどうかの判定(印字判定)などを実行する。これらの判定結果は、画像処理装置105から制御部30に出力される。

【0064】

図17は、前記マーキング部1によるマーキング処理について、前記制御部30が実行する制御の手順を、図18は、前記基板反転部2がマーキング処理後の基板5を受け付けて、この基板5を反転または搬出口に搬出する際の制御の手順を、それぞれ示す。以下、これらの図に示す流れに沿って、1枚の基板5が搬入されてから搬出されるまでに実行される処理の手順を説明する。

なお、図17,18においてSTは、ステップ(STEP)の略である。以下も、これに倣って、各ステップを「ST」として示す。

【0065】

マーキング部1が新たな基板5を受け付ける状態になると、図17のST1が「YES」となり、前記シャッタ開閉機構31,32を駆動して搬入口を開放する(ST2)。つぎのST3では、前記基板ステージ12を搬入口への連絡位置に移動させ、処理対象の基板5を搬入する。

【0066】

搬入された基板5は、コンベア15により前方へと搬送される。ここで前記したセンサにより基板5が基準位置に到着したことを検出すると、ST4が「YES」となってST5に進み、前記搬入口を閉鎖する。つぎに、ST6では、前記した位置決め処理を実行する。

【0067】

つぎに、ST7では、前記基板押上機構16のシリンダ17にエアを供給することによって、前記基板5を上方に押し上げる。これにより、前記基板5は、ストッパ部材19と押圧部材18とに挟まれた状態で、レーザマーカー10の焦点に対応する高さ位置で支持される。

【0068】

この後、ST8では、前記押し上げ状態を維持したまま、X軸ロボット部14およびY軸ロボット部13により基板5の位置を調整することによって、基板5上のマーキング対象位置を前記レーザマーカー10の焦点に合わせる。つぎのST9では、前記レーザマーカー10により、あらかじめ定められたコードをマーキングする。

【0069】

さらに続くST10では、前記画像処理装置105に前記トリガ信号を出力する。画像処理装置105では、前記したように、前記カメラ101や照明装置102を駆動して前記マーキングされたコードの照明や撮像を行わせ、得られた画像に基づいて前記コードのマーキングが良好であるか否かを検査する。検査の結果は、画像処理装置105から制御部30に出力される。

【0070】

基板5の同一面上の複数箇所にマーキングを施すように設定されている場合には、マーキングの対象位置毎にST8〜10の各ステップを実行する。なお、前記照明装置102は、マーキング対象位置毎に点灯させ、撮像後にすぐ消灯するようにしても良いが、すべてのマーキング対象位置に対する処理が終了するまで、連続的に点灯させるようにしてもよい。

【0071】

前記ST10の検査でマーキング状態に不備があると判断された場合には、ST11が「YES」となり、図示しないエラー処理に進む。

すべてのマーキング対象位置について、コードを良好にマーキングできた場合には、ST12が「YES」となる。この判定を受けてST13に進み、前記基板押上機構16による基板5の押し上げ状態を解除する。これにより、前記基板5は、コンベア15により支持された状態に復帰する。

【0072】

この後、ST14において、前記基準孔への位置決めピンの係入を解除し、ST15において、前記基板5を基板反転部2に搬出する。この後は、図18の基板反転部2に対する制御に移行する。

【0073】

図18の基板反転・搬出制御では、ST19で前記マーキング部1からの基板5を搬入した後、この基板5のマーキング処理が終了しているか否かを判別する。ここで、前記基板5が両面にマーキング処理を施すタイプの基板であり、かつ片面のマーキング処理のみが終了した状態にある場合には、ST20が「NO」となってST21に進む。

【0074】

ST21では、前記基板5を下側コンベア28の最前位置まで移動させて停止させる。つぎに、ST22では、前記シリンダ29を駆動して、前記基板支持部22の上下のコンベア27,28間に基板5を挟み込む。さらに、ST23では、前記回転駆動部23のモータ230を駆動して基板支持部22を軸回転させることにより、前記基板5の上下を反転させる。

【0075】

この後は、ST24において、基板5の挟み込み支持を解除し、続くST25において、前記基板5をマーキング部1側に搬出して戻す。この搬出が終了すると、ST26では、前記基板支持部22を再回転させて、前記図15に示した基準の状態に戻す。

【0076】

反転処理後の基板5がマーキング部1に搬出され、裏返しの状態で戻ってくると、再び図17のマーキング制御が開始される。この時点では、ST1が「NO」、ST16が「YES」となってST17に進み、基板反転部2から基板5を搬入する。ここで、基板検知用のセンサにより基板5が基準位置に到着したことを検出すると、ST18が「YES」となってST6に進む。以後は、前述したのと同様の手順で、各マーキング対象位置にコードを順にマーキングし、また検査を実行する。すべてのマーキング処理が正常に終了すると、基板5は再び基板反転部2に搬出される。これにより、基板5の両面に対するマーキングが完了する。

【0077】

上記の2回目の基板搬出に対応して、再び図18の制御が開始されると、ST19で基板5を搬入した後のST20の判断が「YES」となってST27に進み、前記搬出口を開放する。ついで、基板支持部22の下側コンベア28を動かし続けることにより、搬入された基板5をそのまま搬出口へと搬出する。基板5の搬出が終了すると、ST29が「YES」となり、ST30において前記搬出口を閉鎖し、しかる後に処理を終了する。

【0078】

上記のレーザマーキング装置によれば、マーキング部1において、レーザマーカー10の焦点よりも低い位置で基板5を受け付けた後に、前記基板押上機構16により基板5を押し上げつつ、ストッパ部材19によりその押し上げを前記焦点の位置で停止させるので、厚みの異なる複数種の基板5を処理する場合にも、基板5の上面をレーザマーカー10の焦点に簡単に合わせることができる。よって、処理対象の基板5の種類が頻繁に入れ替わっても、焦点合わせによる時間のロスをなくすことができ、マーキング処理にかかる効率を大幅に向上することができる。また、基板の両端縁を上下から挟み込んで支持するので、基板の水平姿勢を維持することができ、マーキングの状態を良好にすることができる。

【0079】

また、上記のレーザマーキング装置では、マーキング部1と同一の筐体内に基板反転部2を設けているので、片面のマーキング処理が終了した基板5を速やかに反転させて、もう一方の面へのマーキング処理を開始することができる。

【0080】

また、この実施例の基板反転部2は、基板5を支持する上下のフレーム25,26を、それぞれ中心位置を基準にして軸回転させているので、基板反転部2の設置や動作に必要な空間を小さくすることができる。よって、基板5の受け渡しのためにマーキング部1の基板ステージ12が移動する間隔を短くすることができ、基板の搬送に要する時間を短縮することができる。また、装置の小型化を実現することもできる。

なお、上記の実施例では、各基板支持部22を基板5の搬送方向に対応する前後方向に沿って回転させることにより、基板5の上下を反転させているが、これに代えて、各基板支持部22を左右方向に沿って回転させてもよい。

【0081】

さらに、上記の実施例では、基板ステージ12にXYテーブル部11を一体化したが、これに代えて、レーザマーカー10をXYテーブル部11により支持するようにしてもよい。この場合の基板ステージ12は、搬入口と基板反転部2との距離に応じた長さのコンベアを具備し、基台3上に固定配備された構成となる。

【0082】

また、上記の実施例では、マーキング部1において基板5を水平に支持したが、これに代えて、基板5を垂直状態で支持するようにしてもよい。この場合にも、基板5を両端縁で支持する構成の基板ステージを使用するとともに、この基板ステージにレーザマーカーを対向配備するとよいが、両者間の距離をレーザマーカーの焦点距離よりも長くなるように調整する必要がある。また、基板5の搬入後には、基板ステージ全体をレーザマーカー側に移動させるとともに、ストッパ部材により前記移動が焦点に対応する位置で停止するように制御して、基板面を焦点に位置合わせすることができる。

さらに、基板反転部2についても、同様に、基板5を垂直状態で支持することができ、その支持状態を維持したまま軸回転することによって、基板5の左右を反転させることができる。

【図面の簡単な説明】

【0083】

【図1】この発明の一実施例にかかるレーザマーキング装置の概略構成を示す説明図である。

【図2】基台上の構成を示す斜視図である。

【図3】マーキング部から基板反転部に基板を受け渡す状態を示す説明図である。

【図4】図3と同様の状態を示す斜視図である。

【図5】XYテーブル部の詳細な構成を示す斜視図である。

【図6】レーザマーカの焦点への基板を位置合わせの具体例を示す説明図である。

【図7】基板反転部の詳細な構成を示す斜視図である。

【図8】基板反転処理の具体例を示す説明図である。

【図9】基板反転処理の具体例を示す説明図である。

【図10】基板反転処理の具体例を示す説明図である。

【図11】基板反転処理の具体例を示す説明図である。

【図12】基板反転処理の具体例を示す説明図である。

【図13】基板反転処理の具体例を示す説明図である。

【図14】基板反転処理の具体例を示す説明図である。

【図15】基板反転処理の具体例を示す説明図である。

【図16】レーザマーキング装置の電気構成を示すブロック図である。

【図17】マーキング処理時の制御手順を示すフローチャートである。

【図18】基板の反転・搬出処理時の制御手順を示すフローチャートである。

【符号の説明】

【0084】

1 マーキング部

2 基板反転部

5 基板

10 レーザマーカー

21 本体フレーム

22 基板支持部

23 回転駆動部

24 支持フレーム

25 上部フレーム

26 下部フレーム

27 上側コンベア

28 下側コンベア

29 エアシリンダ

【特許請求の範囲】

【請求項1】

平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、片面にマーキングが施されたワークをマーキング部より搬入して反転した後、前記マーキング部へ搬出する反転処理部とが、同一の筐体内に設けられて成るレーザマーキング装置。

【請求項2】

前記マーキング部は、レーザマーカーと、前記ワークを受け付けて保持するワーク保持部と、このワーク保持部をレーザマーカーに対向する位置と反転処理部との間で往復動させる移動機構とを備えている請求項1に記載されたレーザマーキング装置。

【請求項3】

前記反転処理部は、マーキング部よりワークを水平な姿勢で搬入してその上下を反転させた後、水平な姿勢でマーキング部へ搬出する請求項1または2に記載されたレーザマーキング装置。

【請求項4】

前記反転処理部は、マーキング部よりワークを垂直な姿勢で搬入してその左右を反転させた後、垂直な姿勢でマーキング部へ搬出する請求項1または2に記載されたレーザマーキング装置。

【請求項5】

前記反転処理部は、前記ワークを支持する本体部を、中心位置を基準に軸回転させて前記ワークを反転させる請求項1〜4のいずれかに記載されたレーザマーキング装置。

【請求項6】

前記反転処理部は、反転時にワークが移動しないように前記ワークを保持するワーク保持機構を備えている請求項1〜5のいずれかに記載されたレーザマーキング装置。

【請求項7】

前記反転処理部は、前記ワークをその姿勢を保持したまま搬送することが可能なワーク搬送機構を具備し、このワーク搬送機構によるワークの搬送路の一端が前記マーキング部のワークの搬出口に対向するようにして配備されている請求項1〜6のいずれかに記載されたレーザマーキング装置。

【請求項8】

前記反転処理部は、ワークを挿入することが可能な空間を隔てて対向する一対のワーク支持部を具備し、少なくとも一方のワーク支持部が他方のワーク支持部に接近可能に設けられるとともに、各ワーク支持部が同時に軸回転するように構成されている請求項1〜4のいずれかに記載されたレーザマーキング装置。

【請求項9】

前記各ワーク支持部は、前記ワークを水平な姿勢で支持できるように上下に対向配備され、各ワーク支持部の他方のワーク支持部に対向する位置には、前記ワークを両端縁部で支持しながら搬出入するためのコンベアが設けられている請求項8に記載されたレーザマーキング装置。

【請求項10】

平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、前記ワークを反転する機能と前記ワークを搬送する機能とを具備する反転処理部とを、前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置し、

前記マーキング部では、前記搬入口または反転処理部からワークを搬入してマーキング処理を実行した後、マーキング後のワークを前記反転処理部へと搬出し、

前記反転処理部では、前記マーキング部から片面にマーキングが施されたワークが搬入されたとき、このワークを反転させてからマーキング部に戻る方向に搬送し、前記マーキング部から両面にマーキングが施されたワークが搬入されたとき、このワークを前記搬出口に向かう方向に搬送するようにしたレーザマーキング方法。

【請求項11】

平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、前記ワークを反転する機能と前記ワークを搬送する機能とを具備する反転処理部とを、前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置し、

前記マーキング部では、前記搬入口または反転処理部からワークを搬入してマーキング処理を実行するとともに、マーキング対象部位を撮像してそのマーキング状態を検査し、マーキング状態が良好であると判断したワークを前記反転処理部へと搬出し、

前記反転処理部では、前記マーキング部から片面にマーキングが施されたワークが搬入されたとき、このワークを反転させてからマーキング部に戻る方向に搬送し、前記マーキング部から両面にマーキングが施されたワークが搬入されたとき、このワークを前記搬出口に向かう方向に搬送するようにしたレーザマーキング方法。

【請求項12】

平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、前記ワークを反転する機能と前記ワークを搬送する機能とを具備する反転処理部とを、前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置したレーザマーキング装置における処理方法であって、

前記搬入口からワークを搬入し、搬入したワークを前記マーキング部へ移動する第1の移動工程、

前記マーキング部において、前記搬入口から挿入されたワークの片面にマーキング処理を実行する第1のマーキング処理工程、

前記第1のマーキング処理工程を経たワークを前記マーキング部から前記反転処理部へと移動する第2の移動工程、

前記反転処理部において、マーキング部から搬送されたワークを反転する反転工程、

前記反転工程を経たワークを前記反転処理部から前記マーキング部へ戻す方向に移動する第3の移動工程、

前記マーキング部において、反転処理部から戻されたワークのマーキングされていない方の面にマーキングを実行する第2のマーキング処理工程、

前記第2のマーキング処理工程を経たワークを前記マーキング部から前記反転処理部へと移動し、さらに当該ワークを前記反転処理部を経由して前記搬出口に向かう方向に搬送する第4の移動工程、

の各工程を実行することを特徴とするレーザマーキング装置における処理方法。

【請求項1】

平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、片面にマーキングが施されたワークをマーキング部より搬入して反転した後、前記マーキング部へ搬出する反転処理部とが、同一の筐体内に設けられて成るレーザマーキング装置。

【請求項2】

前記マーキング部は、レーザマーカーと、前記ワークを受け付けて保持するワーク保持部と、このワーク保持部をレーザマーカーに対向する位置と反転処理部との間で往復動させる移動機構とを備えている請求項1に記載されたレーザマーキング装置。

【請求項3】

前記反転処理部は、マーキング部よりワークを水平な姿勢で搬入してその上下を反転させた後、水平な姿勢でマーキング部へ搬出する請求項1または2に記載されたレーザマーキング装置。

【請求項4】

前記反転処理部は、マーキング部よりワークを垂直な姿勢で搬入してその左右を反転させた後、垂直な姿勢でマーキング部へ搬出する請求項1または2に記載されたレーザマーキング装置。

【請求項5】

前記反転処理部は、前記ワークを支持する本体部を、中心位置を基準に軸回転させて前記ワークを反転させる請求項1〜4のいずれかに記載されたレーザマーキング装置。

【請求項6】

前記反転処理部は、反転時にワークが移動しないように前記ワークを保持するワーク保持機構を備えている請求項1〜5のいずれかに記載されたレーザマーキング装置。

【請求項7】

前記反転処理部は、前記ワークをその姿勢を保持したまま搬送することが可能なワーク搬送機構を具備し、このワーク搬送機構によるワークの搬送路の一端が前記マーキング部のワークの搬出口に対向するようにして配備されている請求項1〜6のいずれかに記載されたレーザマーキング装置。

【請求項8】

前記反転処理部は、ワークを挿入することが可能な空間を隔てて対向する一対のワーク支持部を具備し、少なくとも一方のワーク支持部が他方のワーク支持部に接近可能に設けられるとともに、各ワーク支持部が同時に軸回転するように構成されている請求項1〜4のいずれかに記載されたレーザマーキング装置。

【請求項9】

前記各ワーク支持部は、前記ワークを水平な姿勢で支持できるように上下に対向配備され、各ワーク支持部の他方のワーク支持部に対向する位置には、前記ワークを両端縁部で支持しながら搬出入するためのコンベアが設けられている請求項8に記載されたレーザマーキング装置。

【請求項10】

平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、前記ワークを反転する機能と前記ワークを搬送する機能とを具備する反転処理部とを、前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置し、

前記マーキング部では、前記搬入口または反転処理部からワークを搬入してマーキング処理を実行した後、マーキング後のワークを前記反転処理部へと搬出し、

前記反転処理部では、前記マーキング部から片面にマーキングが施されたワークが搬入されたとき、このワークを反転させてからマーキング部に戻る方向に搬送し、前記マーキング部から両面にマーキングが施されたワークが搬入されたとき、このワークを前記搬出口に向かう方向に搬送するようにしたレーザマーキング方法。

【請求項11】

平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、前記ワークを反転する機能と前記ワークを搬送する機能とを具備する反転処理部とを、前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置し、

前記マーキング部では、前記搬入口または反転処理部からワークを搬入してマーキング処理を実行するとともに、マーキング対象部位を撮像してそのマーキング状態を検査し、マーキング状態が良好であると判断したワークを前記反転処理部へと搬出し、

前記反転処理部では、前記マーキング部から片面にマーキングが施されたワークが搬入されたとき、このワークを反転させてからマーキング部に戻る方向に搬送し、前記マーキング部から両面にマーキングが施されたワークが搬入されたとき、このワークを前記搬出口に向かう方向に搬送するようにしたレーザマーキング方法。

【請求項12】

平板状のワークの表面にレーザ光によるマーキングを施すマーキング部と、前記ワークを反転する機能と前記ワークを搬送する機能とを具備する反転処理部とを、前記ワークの搬入口から搬出口に向かう方向に沿って順番に配置したレーザマーキング装置における処理方法であって、

前記搬入口からワークを搬入し、搬入したワークを前記マーキング部へ移動する第1の移動工程、

前記マーキング部において、前記搬入口から挿入されたワークの片面にマーキング処理を実行する第1のマーキング処理工程、

前記第1のマーキング処理工程を経たワークを前記マーキング部から前記反転処理部へと移動する第2の移動工程、

前記反転処理部において、マーキング部から搬送されたワークを反転する反転工程、

前記反転工程を経たワークを前記反転処理部から前記マーキング部へ戻す方向に移動する第3の移動工程、

前記マーキング部において、反転処理部から戻されたワークのマーキングされていない方の面にマーキングを実行する第2のマーキング処理工程、

前記第2のマーキング処理工程を経たワークを前記マーキング部から前記反転処理部へと移動し、さらに当該ワークを前記反転処理部を経由して前記搬出口に向かう方向に搬送する第4の移動工程、

の各工程を実行することを特徴とするレーザマーキング装置における処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2006−7293(P2006−7293A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−189702(P2004−189702)

【出願日】平成16年6月28日(2004.6.28)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月28日(2004.6.28)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

[ Back to top ]