レーザーアブレーションを用いた成膜方法および成膜装置

【課題】本発明は、ドロップレットが少なく、表面凹凸の少ない膜を基材上に形成する技術の提供を目的とする。

【解決手段】本発明は、ターゲットから構成粒子を叩き出し若しくは蒸発させるパルス状レーザー光を出射するアブレーション用第1のレーザー光源と、第1のレーザー光源がターゲットの表面にレーザー光を集光照射した領域とその領域周辺をスポット加熱する連続波レーザー光を出射する第2のレーザー光源とを処理容器の外部に備えた成膜装置を用い、第2のレーザー光源からターゲットの表面に処理容器に設けた照射窓を介し連続波レーザー光を集光照射してアブーション領域とその周辺領域のターゲット表面の温度を上昇させ、第1のレーザー光源からアブレーション領域に処理容器に設けた照射窓を介しパルス状のレーザー光を集光照射して基材上に成膜することを特徴とする。

【解決手段】本発明は、ターゲットから構成粒子を叩き出し若しくは蒸発させるパルス状レーザー光を出射するアブレーション用第1のレーザー光源と、第1のレーザー光源がターゲットの表面にレーザー光を集光照射した領域とその領域周辺をスポット加熱する連続波レーザー光を出射する第2のレーザー光源とを処理容器の外部に備えた成膜装置を用い、第2のレーザー光源からターゲットの表面に処理容器に設けた照射窓を介し連続波レーザー光を集光照射してアブーション領域とその周辺領域のターゲット表面の温度を上昇させ、第1のレーザー光源からアブレーション領域に処理容器に設けた照射窓を介しパルス状のレーザー光を集光照射して基材上に成膜することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザーアブレーションを用いた成膜方法および成膜装置に関する。

【背景技術】

【0002】

パルスレーザー蒸着法(PLD:Pulse Laser Deposition)は、ターゲット材料にパルスレーザーを照射し、レーザー照射によりターゲット材料からアブレーション(蒸発侵食)されて放出された原子、分子あるいは微粒子を基板上に堆積させる薄膜作製技術であり、半導体や酸化物超電導薄膜の作製に適用されている。また、ターゲットから薄膜を作製した場合、ターゲットと薄膜との間で組成ずれが少ないことから、PLD法は他の薄膜作製プロセスに比べ、複雑な化学組成を転写する場合に優れている特徴がある。

【0003】

PLD法は、酸化物や窒化物、硫化物などの複雑なターゲット組成を転写できるだけでなく、他の成膜方法に比べ、アブレーションされる原子や分子のエネルギーが高いため、金属ターゲットを用いても高品質な薄膜を作製するのに適しており、更に成膜の雰囲気を制御することで金属ターゲットから、酸化物や窒化物、硫化物などのセラミックス薄膜を作製することも可能な利点を有している。

しかしながら、レーザーアブレーションの過程はターゲット表面付近でのターゲット材料の気化現象によって引き起こされるため、同時にターゲット表面の液相も基板側に吹き飛ばしてしまい、薄膜に粗大な粒子(ドロップレット)を付着させてしまう問題がある。このドロップレットは、薄膜の特性を低下させてしまう傾向があることから、如何にしてドロップレットの発生を抑えるのかがPLD法における課題とされている。

【0004】

上述の薄膜に対するドロップレットの影響を低減する技術として、真空チャンバ内に設けたターゲット保持台上に薄膜の源となるターゲットを設置し、このターゲットにレーザー光を照射するレーザー光源を設け、前記ターゲット保持台にターゲット個別加熱用の加熱装置を設けたレーザー蒸着装置が知られている。(特許文献1参照)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−36959号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記特許文献1に記載の技術は、ターゲットを下部からヒータで、あるいは、高周波加熱コイルで所望の温度に加熱することによりターゲットの内部と表面部の局部的な温度差を解消し、ターゲット表面部分におけるレーザーの照射部分とその周囲の温度差を少なくして良好な微粒子のみを発生させて基板側に堆積させ、薄膜を形成している。

しかしながら、レーザーアブレーションにより薄膜を形成する装置では、ターゲットの利用効率を高めるため、あるいは、得られる膜質を高めるために、レーザーアブレーションの最中にターゲットの同じ位置を何度もレーザー光がアブレーションしないようにターゲットを往復移動させるか、回転移動させてターゲット上のレーザー光の照射位置をずらすような機構が設けられている。

【0007】

このようにターゲットの照射位置をずらすような機構を備えたレーザー蒸着装置において、ターゲットをその下部側から独自に加熱する機構を設けると、ターゲットの移動機構や回転機構のベアリングや軸が傷みやすく、装置の老朽化が進みやすいという問題を生じる。従って、PLD装置において、ターゲットのみを加熱し、それ以外の部分はできるだけ加熱しない構造が必要とされている。

また、PLD装置のメンテナンスなどを考慮した場合、装置の内部構造を複雑にするよりも装置外でメンテナンスできる機構が望まれる。例えば、ターゲットを真空チャンバ内に設けたヒーターやランプで加熱するのではなく、真空チャンバの外部からターゲットを加熱できる構造が好ましい。

【0008】

本発明は、以上のような従来の実情に鑑みなされたものであり、装置外部から装置内部のターゲットのみを部分的に加熱可能な構成を採用し、装置のメンテナンスを容易とした上に、ターゲット表面のレーザー光照射部分における突沸現象を抑制して薄膜にドロップレットが生成することを抑制したレーザーアブレーションを利用した成膜方法および成膜装置の提供を目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明は、レーザー光をターゲットの表面に集光照射し、このターゲットの構成粒子を叩き出し若しくは蒸発させて前記ターゲットの構成粒子を基材上に堆積させる成膜方法であって、前記ターゲットから構成粒子を叩き出し若しくは蒸発させるパルス状のレーザー光を出射するアブレーション用の第1のレーザー光源と、前記第1のレーザー光源が前記ターゲットの表面にレーザー光を集光照射した領域とその領域周辺をスポット加熱する連続波レーザー光を出射する第2のレーザー光源とを処理容器の外部に備えた成膜装置を用い、前記第2のレーザー光源から前記ターゲットの表面に前記処理容器に設けた照射窓を介し連続波レーザー光を集光照射してアブーション領域とその周辺領域のターゲット表面を加熱すると同時に、第1のレーザー光源からアブレーション領域に前記処理容器に設けた照射窓を介しパルス状のレーザー光を集光照射してターゲットの構成粒子を叩き出し若しくは蒸発させ、基材上に成膜することを特徴とする。

【0010】

第1のレーザー光源からのパルス状のレーザー光によりターゲットの表面からターゲットの構成粒子を叩き出し若しくは蒸発させてターゲットの構成粒子の膜を基材上に形成できる。この際、パルス状のレーザー光は高エネルギー状態とエネルギーの無い状態を交互に繰り返すため、仮に、ターゲット表面に液相が生じた場合にこの液相部分を高エネルギー状態のレーザー光が突沸を生じさせて吹き飛ばしてしまうことがある。

この点において、パルス状のレーザー光の強力なエネルギーがターゲット表面の照射領域から深い部分あるいは周辺部分に伝わり、これらの部分で突沸を起こそうとしても、第2のレーザー光源からの連続波レーザー光が予めターゲット照射領域とその周辺領域を常時加熱し、温度差を少なくしているため、レーザーアブレーション領域での突沸発生を抑制することができ、基材側に粗大粒子が飛び出すことを抑制できる。

【0011】

また、第1のレーザー光源からターゲットにパルス状のレーザー光を照射することにより生じるターゲットの割れや剥離について、パルス状のレーザー光の照射部分とその周囲を第2のレーザー光源からの連続波レーザー光が加熱することで抑制するので、ターゲットの割れや剥離に起因して従来技術では膜に生成していたドロップレットも抑制できる。

また、ターゲット表面に生じた液相部分を第2のレーザー光源からの連続波レーザー光により常時加熱するので、ターゲット表面に生じた液相部分から飛び出そうとする粗大粒子を第2のレーザー光源からの連続波レーザー光により常時昇華させることができる。

これらの複合効果により、基材上に形成する膜において、ドロップレットに起因する凹凸の無い、平滑な均一な膜を生成できる。

【0012】

前記課題を解決するため、本発明は、金属製の基材本体とこの基材本体上に形成された中間層を具備する積層構造の基材に対し、酸化物超電導体生成用のターゲットを用いて前記第2のレーザー光源から赤外域の連続波レーザー光を集光照射して前記ターゲット表面をスポット加熱するとともに、該スポット加熱領域の内側のアブレーション領域に対し前記第1のレーザー光源からパルス状のレーザー光を集光照射して前記ターゲットから構成粒子を叩き出し若しくは蒸発させて前記中間層上に酸化物超電導層を形成することを特徴とする。

基材の上方に表面にドロップレットの生じていない表面凹凸の少ない平滑な酸化物超電導層を備えた酸化物超電導導体を得ることができる。ドロップレットを有していない平滑な酸化物超電導層であるならば、結晶配向性に優れ、超電導特性に優れる。

【0013】

前記課題を解決するため、本発明は、前記第2のレーザー光源からの連続波レーザー光により前記ターゲット表面を360〜630℃に加熱することを特徴とする。

ターゲットの温度が前記範囲より高くなると、アブレーションに必要なレーザーパワーの閾値が下がり、蒸着量が増加し、この蒸着量の増加に伴い、過飽和度が増し、膜質が低下する傾向となる。また、ターゲットを加熱しすぎると、組成ずれが顕著になるおそれがある。

【0014】

前記課題を解決するため、本発明の成膜装置は、レーザー光をターゲットの表面に集光照射し、このターゲットの構成粒子を叩き出し若しくは蒸発させて前記ターゲットの構成粒子を基材上に堆積させる成膜装置であって、前記ターゲットを収容する処理容器と、該処理容器の外部に設けられ、前記ターゲットから構成粒子を叩き出し若しくは蒸発させるアブレーション用のパルス状のレーザー光を出射する第1のレーザー光源と、前記処理容器の外部に設けられ、前記第1のレーザー光源が前記ターゲットの表面にレーザー光を集光照射する領域とその領域周辺をスポット加熱する連続波レーザー光を出射する第2のレーザー光源とを備え、前記処理容器に、前記第1のレーザー光源からのパルス状のレーザー光を透過させる照射窓と、前記第2のレーザー光源からの連続波レーザー光を透過させる照射窓を設けたことを特徴とする。

【0015】

第1のレーザー光源からのパルス状のレーザー光によりターゲットの表面からターゲットの構成粒子を叩き出し若しくは蒸発させてターゲットの構成粒子の膜を基材上に形成できる。

この際、パルス状のレーザー光は高エネルギー状態とエネルギーの無い状態を交互に繰り返すため、仮に、ターゲット表面の熱がターゲット内部に拡散し、ターゲット内部で液相部分が突沸すると、ターゲット表面の溶融部分を吹き飛ばしてドロップレットとして膜に付着させるおそれがある。

この点において、パルス状のレーザー光の強力なエネルギーがターゲット表面の照射領域から深い部分あるいは周辺部分に伝わり、これらの部分で突沸を起こそうとしても、第2のレーザー光源からの連続波レーザー光が予めターゲット照射領域とその周辺領域を常時加熱し、温度差を少なくしているため、レーザーアブレーション領域での突沸発生を抑制することができ、基材側に粗大粒子が飛び出すことを抑制できる。

【0016】

また、ターゲット表面に生じた液相部分から飛び出そうとする粗大粒子を第2のレーザー光源からの連続波レーザー光により昇華させることができる。これらにより、基材上に形成する膜において、ドロップレットの生成を抑制し、ドロップレットに起因する凹凸の無い、平滑な膜を生成できる。

前記成膜装置は、第1照射窓部を介し第1のレーザー光源からのパルス状のレーザー光を処理容器内のターゲットに集光照射し、第2照射窓部を介し第2のレーザー光源からの連続波レーザー光を処理容器内のターゲットに集光照射できる。これらのレーザー光はいずれも処理容器の外部から処理容器内のターゲット表面のみを加熱できるので、処理容器内に設けられている機器、例えばターゲットや基材の支持機構を構成する機械部品を温度を上昇させることはないので、支持機構の寿命や性能には悪影響がない。

【0017】

前記課題を解決するため、本発明の成膜装置は、前記第2のレーザー光源が赤外域の連続波レーザー光を出射するレーザー光源であることを特徴とする。

赤外域の連続波レーザー光であるならば、ターゲット表面のスポット領域を確実に加熱することができ、ターゲット表面に生じた液相部分から飛び出そうとする粗大粒子を第2のレーザー光源からの連続波レーザー光により昇華させることができる。

【0018】

前記課題を解決するため、本発明の成膜装置は、前記基板支持機構が、テープ状の基材を装着する供給リールと、テープ状の基材を巻き取る巻取リールと、前記供給リール及び前記巻取リールの間に架設された複数の転向リールを具備してなり、前記複数の転向リールがそれらの間に供給されるテープ状の基材を前記ターゲットホルダに装着されるターゲットに対向してレーン状に配置するように配置されたことを特徴とする。

複数の転向リールの間でテープ状の基材がレーン状に移動される間にターゲットからの構成粒子を堆積させてテープ状の基材の全長に成膜できる。

【発明の効果】

【0019】

本発明によれば、第1のレーザー光源からのパルス状のレーザー光によりターゲット表面からターゲットの構成粒子を叩き出し若しくは蒸発させてターゲットの構成粒子の膜を基材上に形成できる。この際、パルス状のレーザー光を照射した位置とその周辺を第2のレーザー光源からの連続波レーザー光により連続加熱できるので、パルス状のレーザー光を照射した部分とその周囲部分の温度差を小さくすることができ、ドロップレット発生の原因となる突沸による粗大粒子の飛散を抑制でき、ターゲットの割れや剥離に起因するドロップレットの生成も抑制できる。従って、基材上に形成する膜において、ドロップレットに起因する凹凸の無い、表面が平滑な良質の膜を生成できる。

【図面の簡単な説明】

【0020】

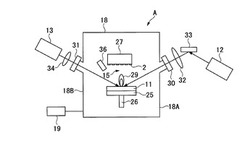

【図1】本発明に係る第1実施形態の成膜装置の概略構成を示す正面図。

【図2】図1に示す成膜装置の概略構成を示す側面図。

【図3】図1に示す成膜装置の概略構成の要部を示す斜視図。

【図4】図1に示す成膜装置で成膜する場合に対象とする酸化物超電導導体の一例構造を示す斜視図。

【図5】実施例において得られた薄膜試料の表面状態を示す電子顕微鏡写真。

【図6】比較例において得られた薄膜試料の表面状態を示す電子顕微鏡写真。

【図7】本発明に係る第2実施形態の成膜装置の概略構成を示す正面図。

【発明を実施するための形態】

【0021】

以下、本発明に係る成膜方法と成膜装置を酸化物超電導導体用薄膜に適用した実施形態について図面に基づいて説明する。

図1は本発明に係る第1実施形態の成膜装置の概略構成を示す正面図、図2は同成膜装置の概略構成を示す側面図、図3は同成膜装置の要部を示す斜視図である。図1〜図3に示す本実施形態の成膜装置Aを用いて製造しようとする酸化物超電導導体1の一例構造を図4に示す。

この例の酸化物超電導導体1は、テープ状の基材本体2の上方に、拡散防止層3と中間層4とキャップ層5と酸化物超電導層6と安定化層7をこの順に積層してなる。この酸化物超電導導体1はその周面を図示略の絶縁被覆層などで覆って酸化物超電導線材として利用される。

【0022】

前記酸化物超電導導体1に適用される基材本体2は、通常の酸化物超電導導体の基材本体として使用することができ、高強度であれば良く、長尺のケーブルとするためにテープ状やシート状あるいは薄板状であることが好ましく、耐熱性の金属からなるものが好ましい。例えば、ハステロイ等のニッケル合金等の各種耐熱性金属材料等が挙げられる。各種耐熱性金属の中でも、ニッケル合金が好ましい。なかでも、市販品であれば、ハステロイ(米国ヘインズ社製商品名)が好適であり、ハステロイとして、モリブデン、クロム、鉄、コバルト等の成分量が異なる、ハステロイB、C、G、N、W等のいずれの種類も使用できる。なお、Ni合金に集合組織を導入したNi−W合金のような配向性基材本体を用いても良い。基材本体2の厚さは、目的に応じて適宜調整すれば良く、通常は、10〜500μmの範囲とすることができる。

【0023】

拡散防止層3は、基材本体2を構成する元素が上部の酸化物超電導層6側へ拡散するのを防止する機能を有する。これにより、拡散元素による酸化物超電導層6等の特性劣化を抑えることができる。

拡散防止層3と中間層4の間には、ベッド層が設けられていてもよい。ベッド層は、耐熱性が高く、界面反応性を低減するためのものであり、その上に配される膜の配向性を得るために用いる。このようなベッド層は、例えば、イットリア(Y2O3)などの希土類酸化物であり、組成式(α1O2)2x(β2O3)(1−x)で示されるものが例示できる。より具体的には、Er2O3、CeO2、Dy2O3、Er2O3、Eu2O3、Ho2O3、La2O3等を例示することができ、これらの材料からなる単層構造あるいは複層構造でも良い。ベッド層は、例えばスパッタリング法等の成膜法により形成され、その厚さは例えば10〜100nmである。また、ベッド層の結晶性は特に問われないので、通常のスパッタ法等の成膜法により形成すれば良い。

【0024】

中間層4は、酸化物超電導層6の結晶配向性を制御し、基材本体2中の金属元素の酸化物超電導層6への拡散を防止するものである。さらに、基材本体2と酸化物超電導層6との物理的特性(熱膨張率や格子定数等)の差を緩和するバッファー層として機能し、その材質は、物理的特性が基材本体2と酸化物超電導層6との中間的な値を示す金属酸化物が好ましい。中間層4の好ましい材質として具体的には、Gd2Zr2O7、MgO、ZrO2−Y2O3(YSZ)、SrTiO3、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等の金属酸化物を例示できる。

中間層4は、単層でも良いし、複層構造でも良い。例えば、前記金属酸化物からなる層(金属酸化物層)は、IBAD法(イオンビームアシスト蒸着法)などにより成膜されて結晶配向性を有していることが好ましく、複数層である場合には、最外層(最も酸化物超電導層6に近い層)が少なくとも結晶配向性を有していることが好ましい。

【0025】

前記キャップ層5は、前記中間層4の表面に対してエピタキシャル成長し、その後、横方向(面方向)に粒成長(オーバーグロース)して、結晶粒が面内方向に選択成長するという過程を経て形成されたものが好ましい。このようなキャップ層5は、前記中間層4よりも高い面内配向度が得られる可能性がある。

キャップ層5の材質は、前記機能を発現し得るものであれば特に限定されないが、好ましいものとして具体的には、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等が例示できる。キャップ層5の材質がCeO2である場合、キャップ層は、Ceの一部が他の金属原子又は金属イオンで置換されたCe−M−O系酸化物を含んでいても良い。

【0026】

キャップ層5は、PLD法(パルスレーザ蒸着法)、スパッタリング法等で成膜することができるが、大きな成膜速度を得られる点でPLD法を用いることが好ましい。PLD法によるCeO2層の成膜条件としては、基材温度約500〜1000℃、約0.6〜100Paの酸素ガス雰囲気中で行うことができる。キャップ層5を成膜するために本実施形態では後に説明する構成の成膜装置Aを用いて後述するPLD法により形成することができる。勿論、キャップ層5をPLD法以外の成膜法で形成しても良い。

CeO2のキャップ層5の膜厚は、50nm以上であればよいが、十分な配向性を得るには100nm以上が好ましい。但し、厚すぎると結晶配向性が悪くなるので、50〜5000nmの範囲、より好ましくは100〜5000nmの範囲とすることができる。

【0027】

酸化物超電導層6は通常知られている組成の酸化物超電導体からなるものを広く適用することができ、REBa2Cu3Oy(REはY、La、Nd、Sm、Er、Gd等の希土類元素を表す)なる材質のもの、具体的には、Y123(YBa2Cu3Oy)又はGd123(GdBa2Cu3Oy)を例示することができる。また、その他の酸化物超電導体、例えば、Bi2Sr2Can−1CunO4+2n+δなる組成等に代表される臨界温度の高い他の酸化物超電導体からなるものを用いても良いのは勿論である。

酸化物超電導層6は、本実施形態では後に説明する構成の成膜装置Aを用いて後述するPLD法により形成することができる。酸化物超電導層6の厚みは、0.5〜5μm程度であって、均一な厚みであることが好ましい。

【0028】

酸化物超電導層6の上面を覆うように形成されている安定化層7は、Agからなり、スパッタ法などの気相法により成膜されており、その厚さを1〜30μm程度とされる。また、安定化層7の上に図示略の第2の安定化層が設けられていても良い。第2の安定化層は、良導電性の金属材料からなり、酸化物超電導層6が超電導状態から常電導状態に転移した時に、安定化層7とともに、電流を転流するバイパスとして機能する。第2の安定化層を構成する金属材料としては、良導電性を有するものであればよく、特に限定されないが、銅、黄銅(Cu−Zn合金)、Cu−Ni合金等の銅合金、ステンレス等の比較的安価な材質からなるものを用いることが好ましく、中でも高い導電性を有し、安価であることがら銅からなることが好ましい。なお、酸化物超電導導体1を超電導限流器に使用する場合は、第2の安定化層は高抵抗金属材料より構成され、例えば、Ni−Cr等のNi系合金などを使用できる。第2の安定化層の厚さは特に限定されず、適宜調整可能であるが、10〜300μmとすることが好ましい。

【0029】

本実施形態において、前記酸化物超電導導体1のキャップ層5あるいは酸化物超電導層6を以下に説明する成膜装置Aを用いて製造することができる。

本実施形態の成膜装置Aは、レーザー光によってターゲット11から叩き出され若しくは蒸発した構成粒子の噴流(プルーム)を基材本体上に向け、構成粒子の堆積による薄膜を基材本体上に形成するレーザー蒸着法(PLD法)を実施する装置である。

本実施形態の成膜装置Aは、基材本体2上に中間層4までを形成した状態からその上のキャップ層5を成膜する場合と、キャップ層5の上に酸化物超電導層6を成膜する場合のいずれかまたは両方に用いることができる。

【0030】

成膜装置Aは、図2、図3に示すようにテープ状の基材本体2をその長手方向に走行するための走行装置10と、この走行装置10の下側に設置されたターゲット11と、このターゲット11にレーザー光を照射するための図1に示すように処理容器(真空チャンバ)18の外部に設けられた第1のレーザー光源12及び第2のレーザー光源13とを備えている。

前記走行装置10は、一例として、成膜領域15に沿って走行するテープ状の基材本体2を案内するための転向リールの集合体である転向部材群16、17を備え、これら転向部材群16、17に基材本体2を巻き掛けて成膜領域15に基材本体2の複数のレーンを構成するように基材本体2を案内できる装置として構成されている。

【0031】

前記走行装置10とターゲット11は処理容器18の内部に収容されており、処理容器18は、外部と成膜空間とを仕切る容器であり、気密性を有するとともに、内部が高真空状態とされるため耐圧性を有する構成とされる。この処理容器18には、処理容器内のガスを排気する排気手段19が接続され、他に、処理容器内にキャリアガスおよび反応ガスを導入するガス供給手段が形成されているが、図面ではガス供給手段を略し、各装置の概要のみを示している。

【0032】

基材本体2は処理容器18の内部に設けられている供給リール20に巻き付けられ、必要長さ繰り出すことができるように構成されている。供給リール20から繰り出された基材本体2は、複数の転向リール16aを同軸的に隣接配置した転向部材群16と、複数の転向リール17aを同軸的に隣接配置した転向部材群17に交互に巻き掛けられ、転向部材群16、17間に複数のレーンを構成するように配置された後、転向部材群17から引き出されて巻取リール21に巻き取られるように構成されている。

【0033】

また、処理容器18の内部に、転向部材群16、17とその周囲を囲む矩形箱状のヒーターボックス23が設けられ、供給リール20から繰り出された基材本体2はヒーターボックス23の入口部23aを通過して転向部材群16に至るように構成され、転向部材群17から引き出された基材本体2はヒーターボックス23の出口部23bを介して巻取リール21側に巻き取られるようになっている。なお、このヒーターボックス23は成膜領域15の温度制御を行うために本実施形態の装置において設けられているが、ヒーターボックス23は略しても差し支えない。

転向部材群16、17の間の中間位置の下方にターゲット11が設けられている。このターゲット11は、ターゲットホルダ25に装着されて支持され、ターゲットホルダ25は、その下面中央部に取り付けられた支持ロッド26により回転自在に支持され、更に図示略の往復移動機構により図2に示すY1、Y2方向に水平に往復移動自在に支持されている。これらの機構によるターゲットホルダ25の回転移動と往復移動により、ターゲット11の表面に後述のように照射されるレーザー光の位置を適宜変更できるように構成されている。

【0034】

ターゲット11の上方のヒーターボックス23の下面には、転向部材群16、17間に基材本体2が構成する走行レーンの幅に該当するように開口部23cが形成されている。また、ヒーターボックス23において開口部23cの内側には熱板などの加熱装置27が配置され、転向部材群16、17の間を複数のレーン状に走行移動される基材本体2をそれらの裏面側から所望の温度に加熱できるように構成されている。加熱装置27は基材本体2をその裏面側から目的の加熱できる装置であればその構成は問わないが、通電式の電熱ヒータを内蔵した金属盤からなる一般的な加熱ヒータを用いることができる。

【0035】

ターゲット11は、キャップ層5を成膜する場合、キャップ層5を構成するCeO2などの酸化物焼結体の板材を用いることができる。

ターゲット11は、酸化物超電導層6を成膜する場合、形成しようとする酸化物超電導層6と同等または近似した組成、あるいは、成膜中に逃避しやすい成分を多く含有させた複合酸化物の焼結体あるいは酸化物超電導体などの板材を用いることができる。従って、酸化物超電導体のターゲットは、RE−123系酸化物超電導体(REBa2Cu3O7−x:REはY、La、Nd、Sm、Eu、Gd等の希土類元素)またはそれらに類似した組成の材料を用いることができる。RE−123系酸化物として好ましいのは、Y123(YBa2Cu3O7−x)又はGd123(GdBa2Cu3O7−x)等であるが、その他の酸化物超電導体、例えば、Bi2Sr2Ca2Cu3Oyなる組成などに代表される臨界温度の高い酸化物超電導体と同一の組成か、近似した組成のものを用いることが好ましい。

【0036】

図1に示すように処理容器18において、ターゲット11を中心としてターゲット11の一側の側壁18Aにターゲット11に向くように第1の照射窓30が形成され、他側の側壁18Bにターゲット11に向くように第2の照射窓31が形成されている。第1の照射窓30の外方には集光レンズ32と反射ミラー33を介しアブレーション用の第1のレーザー光源12が配置され、第2の照射窓31の外方に集光レンズ34を介しターゲット加熱用の第2のレーザー光源13が配置されている。

【0037】

前記アブレーション用の第1のレーザー光源12はエキシマレーザーあるいはYAGレーザー等のようにパルスレーザーとして良好なエネルギー出力を示すレーザー光源を用いることができる。第1のレーザー光源12の出力として、例えば、エネルギー密度1〜5J/cm2程度のレーザー光源を用いることができる。

前記加熱用の第2のレーザー光源13は、赤外線レーザーのように加熱用の連続波レーザー光を集光レンズで2mm〜10mm程度の範囲に絞ることができ、ターゲット表面を200℃〜800℃程度の範囲にスポット加熱できるものが用いられる。赤外域の連続波レーザー光のレーザー光源13として例えば出力10〜100W程度まで出力を加減できるレーザー光源を用いることができる。

なお、図1に示す成膜装置Aでは、処理容器18の内部であって、ターゲット11の斜め上方側にターゲット表面のレーザー光照射領域の温度を計測するための赤外放射温度計36が設置されている。

【0038】

前記構成の成膜装置Aを用いてキャップ層5あるいは酸化物超電導層6を成膜するには、テープ状の基材本体2上に、拡散防止層3と中間層4までを先に説明した成膜法で種々形成したテープ状の基材、あるいは、基材本体2上に拡散防止層3と中間層4とキャップ層5までを先に説明した種々の成膜法で形成したテープ状の基材を用いる。

これらのテープ状の基材を供給リール20から転向部材群16、17を介して巻取リール21に図2または図3に示すように巻き掛け、ターゲットホルダ25に目的のターゲット11を装着した後、処理容器18の内部を減圧する。目的の圧力に減圧後、第1のレーザー光源12からパルス状のレーザー光をターゲット11の表面に集光照射するとともに、第2のレーザー光源13から加熱用の連続波レーザー光をターゲット11の表面に集光照射する。第2のレーザー光源13からターゲット11の表面に連続波レーザー光を集光照射する場合、第1のレーザー光源12からの集光照射領域を囲んでそれよりも広い領域に連続波レーザー光を集光照射できるように第2のレーザー光源13からの連続波レーザー光を集光照射する。それぞれのレーザー光の集光状態は集光レンズ32、34を調整することで目的のスポット径を実現できる。

【0039】

例えば、一例として、第1のレーザー光源12からのパルス状のレーザー光を20μm〜50μmのスポット径に集光照射するとして、第2のレーザー光源13からの連続波レーザー光を5mm〜20mm程度のスポット径に集光照射することができる。

また、第1のレーザー光源12を用いてターゲット11から成膜に好適なプルームを生成できるエネルギー密度0.5〜50J/cm2程度のレーザー光を集光照射する場合、第2のレーザー光源13を用いて赤外域の連続波レーザーによりターゲット11の表面を例えば、360〜630℃程度に加熱できる条件のスポット幅とすることが好ましい。

ターゲット11の加熱温度を前記範囲より高くすると、アブレーションに必要なレーザーパワーの閾値が下がり、蒸着量が増加し、この蒸着量の増加に伴い、過飽和度が増し、膜質が低下する傾向となる。また、ターゲット11を加熱しすぎると、膜の組成ずれが顕著になるおそれがある。ターゲット11の加熱温度が360℃未満である場合は、ドロップレットに富んだ膜になってしまうため、急激に特性が劣化するおそれがある。

【0040】

ターゲット11の表面に第1のレーザー光源12からのパルス状のレーザー光を集光照射すると、ターゲット11の表面部分の構成粒子を叩き出し若しくは蒸発させて前記ターゲット11から構成粒子の噴流(プルーム)29を発生させることができ、レーン状に走行しているテープ状の基材本体2の上方に目的の粒子堆積を行って、キャップ層5あるいは酸化物超電導層6を成膜できる。

また、第1のレーザー光源12からのパルス状のレーザー光を集光照射すると同時に、このパルス状のレーザー光集光照射領域とその周囲を囲むように第2のレーザー光源13から加熱用の連続波レーザー光を集光照射することにより、パルス状レーザー光の集光照射領域とその周囲の部分のターゲット11を加熱する。

【0041】

第1のレーザー光源12からのパルス状のレーザー光をターゲット11の表面に集光照射してプルーム29を発生させた際、基材本体2の上方に生成される膜にドロップレットを生じるのは、アブレーション過程において、レーザー光の照射によって生成されたターゲット表面の熱がターゲット11の内部に拡散し、ターゲット内部で突沸(膨張)することによって、表面付近の粗大粒子が吹き飛ばされてドロップレットとして膜に取り込まれることが原因と推定できる。また、アブレーション領域とその周辺領域の温度差が大きくなることで、ターゲット11に割れや欠け、剥がれが生じ、これらも飛ばされる結果、ドロップレットやフラグメントが混入された膜となってしまうことが原因と考えられる。

従って、アブレーション前のターゲット温度を上げておくことで、アブレーション時のターゲット表面と内部との温度差、あるいは、周辺部分との温度差を小さくすることができ、突沸を阻止し、ターゲットの割れや剥離も阻止できる。

【0042】

これらの点に鑑み、第1のレーザー光源12からのパルス状のレーザー光をターゲット11の表面に集光照射する領域に対し、2〜4cm程度広い範囲について、360〜630℃の範囲に加熱することで、上述の突沸や剥離、剥がれをより確実に阻止し、膜に生成されるドロップレットに起因する凹凸を小さくし、平滑な膜を得ることができる。

この膜がキャップ層5であれば、結晶配向性に優れた表面凹凸の無い膜とすることができるので、その上に成膜する酸化物超電導層6の結晶配向性を良好にすることができ、酸化物超電導層6の超電導特性を良好にすることができる。

また、上述の平滑な膜が酸化物超電導層6であれば、キャップ層5上に優れた超電導特性を示す酸化物超電導層6を得ることができる。

【0043】

なお、第1のレーザー光源12からのパルス状のレーザー光と第2のレーザー光源13からの連続波レーザー光をターゲット11の表面に照射する場合、均一な微粒子からなるプルーム29を常時発生させるために、ターゲットホルダ25の回転移動と往復前後移動を組み合わせてターゲット11を移動させ、ターゲット11の表面全域に各レーザー光を順次走査しつつ成膜するように操作することができる。

テープ状の基材本体2は長尺であるので、その長さ方向全域に均質な膜を形成するためには、ターゲット11の上述のような回転移動あるいは往復前後移動操作が必要となる。従ってターゲットホルダ25を回転駆動するか往復前後移動させる機構が処理装置18の内部には設けられている(図示略)が、第1のレーザー光源12と第2のレーザー光源13はいずれも処理容器18の外部に設けられていて、照射窓30、31を介し処理容器18の内部のターゲット11にレーザー光を照射する構造であるので、処理容器18の内部のこれらの回転駆動機構や往復移動機構をレーザー光が余分に加熱することがない。

従って、回転駆動機構や往復移動機構に設けられる軸やベアリングなどの機械部分を余分に加熱しないので、これらの機構が熱により損傷することがなく、これら機械部分の寿命や性能に悪影響は及ばない。

【0044】

なお、ターゲット11の表面にパルス状のレーザー光と加熱用の連続波レーザー光を走査しつつ照射する場合、ターゲット11の移動によらず、反射ミラーや集光レンズなどの光学系の移動操作によりパルス状のレーザー光と加熱用の連続波レーザー光の照射位置をターゲット上で移動させてターゲット11の表面全域に順次照射して成膜しても良い。この場合において、パルス状のレーザー光と加熱用の連続波レーザー光をターゲット11の表面の同一位置に照射したまま同期して両方のレーザー光の照射位置を移動させることでターゲット11の表面全域のターゲット材料を効率良く利用して長時間プルームの生成ができ、長尺のテープ状基材の長さ方向全域成膜に対応できる。なお、ターゲット11のレーザー光照射部分には構成粒子を飛ばした後の痕跡として溝が掘られるが、この溝の部分に再度レーザー光を照射して構成粒子を飛ばすと、得られた成膜の組成ずれや膜質の低下が生じるおそれがあるので、上述のようにターゲット11の表面全域を走査して利用することが好ましい。

【0045】

なお、本実施形態においては、酸化物超電導導体1のキャップ層5と酸化物超電導層6の成膜に本発明に係る成膜方法と成膜装置を適用した例について説明したが、本発明に係る成膜方法と成膜装置を半導体基板などの基板上への成膜に利用できるのは勿論である。

例えば、図1に示す構成の成膜装置Aに代えて、図7に示す成膜装置Bを用いて本発明に係る成膜方法を実施することができる。

図7に示す成膜装置Bは、先の形態の成膜装置Aにおいて設けられていた走行装置10を略して構成し、加熱装置27の底面に基板40を装着できるように構成された成膜装置である。その他の構成は先の形態の成膜装置Aと同等構成とされている。

【0046】

図7に示す成膜装置Bのように第1のレーザー光源12と第2のレーザー光源13からのレーザー光を利用してターゲット11から構成粒子を叩き出すか蒸発させて基板40に膜を形成する場合においても、先に説明した成膜装置Aの場合と同様に、基板40上に形成できる膜にドロップレットの少ない表面平滑な膜を得ることができる。

【実施例】

【0047】

以下、実施例を示して本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

「実施例1」

ハステロイC−276(米国ヘインズ社商品名)からなる幅10mm、厚さ0.1mm、長さ100mmのテープ状の基材本体上に、アモルファスAl2O3の拡散防止層(厚さ80nm)と、Y2O3のベッド層(厚さ30nm)と、イオンビームアシスト蒸着法によるMgOの中間層(厚さ10nm)と、PLD法によるLaMnO3のキャップ層(厚さ300nm)を成膜したテープ状の基材を用意した。

【0048】

次に、前記キャップ層上にepi-Y2O3層を成膜した。(epi-Y2O3層とは下地層であるキャップ層に対しエピタキシャルに結晶成長したキャップ層と同等の配向性であるY2O3層を意味する。) epi-Y2O3層は図1〜図3に示す構成の成膜装置(PLD装置)を用い、アブレーション用の第1のレーザー光源として、エキシマレーザー(KrF:248nm)を用いて、エネルギー密度3.0J/cm2(150mJ)、T−S(ターゲット基材間距離):5.5cm、テープ基材の移動時の線速8m/h、パルスレーザーの繰り返し周波数200Hz、処理容器の酸素分圧PO2=20mTorr、熱板によるテープ状基材の加熱温度900℃の条件で行った。また、ターゲット加熱用のレーザーは赤外域(波長:808nm)の連続波レーザー光を用い、集光レンズでレーザー光を絞ることによりスポット径を15mmとした。また、ターゲット(Y2O3の板材)の表面温度は、処理容器の内部に設けた赤外放射温度計により計測した。

【0049】

なお、本実施例では、アブレーション用の第1のレーザー光源の光軸を固定しているため、ターゲットの回転移動(自転)と往復水平移動によってのみターゲットのアブレーション位置をずらし、ターゲットが不均一にアブレーションされないように位置を調整した。従って、ターゲットの回転速度や往復水平移動速度によっても温度上昇は変化するため、それに応じて最適のレーザー光の出力を選択すれば良く、例えば、100W以上の出力の赤外線レーザー光を用いても構わない。なおまた、アブレーション用のパルスレーザー光を反射ミラーにより走査する場合も、第2の光源からの加熱用レーザー光をスキャンし、第1の光源からのアブレーション用のレーザー光をミラーにより反射する場合も、加熱用レーザー光をスキャンし、アブレーション位置が加熱されるようにすればよい。

【0050】

以下の表1に、赤外域の加熱用レーザー光源を使用した際、加熱用レーザー光のスポット中心のターゲット温度と、成膜したY2O3薄膜の表面粗さ(表面に存在するドロップレットを避けて10×10nm2の範囲で測定)とドロップレット数、更に成膜したY2O3薄膜上に同じ条件でYBCO薄膜(YBa2Cu3O7−x超電導層)をPLDにより蒸着した際の酸化物超電導層の結晶性、超電導特性を測定した結果を示す。

YBCO薄膜を形成した試料は、500℃で10時間、炉内で酸素アニールした後、炉冷して取り出し、酸化物超電導導体としたものを測定対象とした。

【0051】

【表1】

【0052】

本実施例において、成膜装置に設けた熱板の熱により加熱用レーザー光を用いなくても成膜時のターゲットは若干温度上昇しているが、加熱用レーザー光でターゲットのアブレーション領域とその周辺領域まで加熱することで、epi-Y2O3層のドロップレット数は減少し、epi-Y2O3層の表面を平坦化できた。

また、その上に形成したYBCO薄膜の超電導特性、結晶性も向上していることから、パルス状のレーザー光に加え、加熱用の連続波レーザーによる加熱処理は、epi-Y2O3層を成膜する場合、その上に酸化物超電導層を成膜する場合、いずれにおいても大きな効果を示すことがわかった。

なお、表1に示す試験結果から、第2のレーザー光源から赤外域の連続波レーザー光を照射する場合、ターゲット温度を360℃〜630℃の範囲に設定することでドロップレット数の少ない、表面のRMS値の小さいY2O3膜を形成でき、その場合に臨界電流密度の高い結晶配向性の良好なYBCO層を生成できることがわかる。

この理由は、ターゲットの加熱温度を前記範囲より低くすると、第2のレーザー光源から照射するレーザー光による加熱効果が少ないと想定され、逆に、前記範囲よりターゲットの温度を高くすると、アブレーションに必要なレーザーパワーの閾値が下がり、蒸着量が増加し、この蒸着量の増加に伴い、過飽和度が増し、膜質が低下する傾向になったと想定できる。また、ターゲットを加熱しすぎると、膜の組成ずれが顕著になるおそれがある。

【0053】

図5は、表1に示すNo.6の試料において得られたY2O3層の表面のSEM写真像を示し、図6は、表1に示すNo.1の試料において得られたY2O3層の表面のSEM写真像を示す。

図5と図6の比較から明らかなように、加熱用の連続波レーザー光を照射しつつ成膜した試料のY2O3層の表面が明らかに滑らかであるのに対し、加熱用の連続波レーザー光を照射せずに成膜した試料のY2O3層の表面には無数のドロップレットに起因する無数の凹凸が形成されている状態が示されている。

【産業上の利用可能性】

【0054】

本発明は、例えば超電導用送電線、超電導モータ、限流器など、各種電力機器に用いられる酸化物超電導導体として利用できる良質の膜の成膜に利用できる。

【符号の説明】

【0055】

A、B…成膜装置、1…酸化物超電導導体、2…基材本体、3…拡散防止層、4…中間層、5…キャップ層、6…酸化物超電導層、7…安定化層、10…搬送装置、11…ターゲット、12…第1のレーザー光源、13…第2のレーザー光源、15…成膜領域、16…転向部材群、16a…転向リール、17…転向部材群、17a…転向リール、18…処理容器、18A、18B…側壁、19…排気装置、20…供給リール、21…巻取リール、23…ヒーターボックス、25…ターゲットホルダ、29…プルーム(噴流)、30、31…照射窓、40…基板。

【技術分野】

【0001】

本発明は、レーザーアブレーションを用いた成膜方法および成膜装置に関する。

【背景技術】

【0002】

パルスレーザー蒸着法(PLD:Pulse Laser Deposition)は、ターゲット材料にパルスレーザーを照射し、レーザー照射によりターゲット材料からアブレーション(蒸発侵食)されて放出された原子、分子あるいは微粒子を基板上に堆積させる薄膜作製技術であり、半導体や酸化物超電導薄膜の作製に適用されている。また、ターゲットから薄膜を作製した場合、ターゲットと薄膜との間で組成ずれが少ないことから、PLD法は他の薄膜作製プロセスに比べ、複雑な化学組成を転写する場合に優れている特徴がある。

【0003】

PLD法は、酸化物や窒化物、硫化物などの複雑なターゲット組成を転写できるだけでなく、他の成膜方法に比べ、アブレーションされる原子や分子のエネルギーが高いため、金属ターゲットを用いても高品質な薄膜を作製するのに適しており、更に成膜の雰囲気を制御することで金属ターゲットから、酸化物や窒化物、硫化物などのセラミックス薄膜を作製することも可能な利点を有している。

しかしながら、レーザーアブレーションの過程はターゲット表面付近でのターゲット材料の気化現象によって引き起こされるため、同時にターゲット表面の液相も基板側に吹き飛ばしてしまい、薄膜に粗大な粒子(ドロップレット)を付着させてしまう問題がある。このドロップレットは、薄膜の特性を低下させてしまう傾向があることから、如何にしてドロップレットの発生を抑えるのかがPLD法における課題とされている。

【0004】

上述の薄膜に対するドロップレットの影響を低減する技術として、真空チャンバ内に設けたターゲット保持台上に薄膜の源となるターゲットを設置し、このターゲットにレーザー光を照射するレーザー光源を設け、前記ターゲット保持台にターゲット個別加熱用の加熱装置を設けたレーザー蒸着装置が知られている。(特許文献1参照)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−36959号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記特許文献1に記載の技術は、ターゲットを下部からヒータで、あるいは、高周波加熱コイルで所望の温度に加熱することによりターゲットの内部と表面部の局部的な温度差を解消し、ターゲット表面部分におけるレーザーの照射部分とその周囲の温度差を少なくして良好な微粒子のみを発生させて基板側に堆積させ、薄膜を形成している。

しかしながら、レーザーアブレーションにより薄膜を形成する装置では、ターゲットの利用効率を高めるため、あるいは、得られる膜質を高めるために、レーザーアブレーションの最中にターゲットの同じ位置を何度もレーザー光がアブレーションしないようにターゲットを往復移動させるか、回転移動させてターゲット上のレーザー光の照射位置をずらすような機構が設けられている。

【0007】

このようにターゲットの照射位置をずらすような機構を備えたレーザー蒸着装置において、ターゲットをその下部側から独自に加熱する機構を設けると、ターゲットの移動機構や回転機構のベアリングや軸が傷みやすく、装置の老朽化が進みやすいという問題を生じる。従って、PLD装置において、ターゲットのみを加熱し、それ以外の部分はできるだけ加熱しない構造が必要とされている。

また、PLD装置のメンテナンスなどを考慮した場合、装置の内部構造を複雑にするよりも装置外でメンテナンスできる機構が望まれる。例えば、ターゲットを真空チャンバ内に設けたヒーターやランプで加熱するのではなく、真空チャンバの外部からターゲットを加熱できる構造が好ましい。

【0008】

本発明は、以上のような従来の実情に鑑みなされたものであり、装置外部から装置内部のターゲットのみを部分的に加熱可能な構成を採用し、装置のメンテナンスを容易とした上に、ターゲット表面のレーザー光照射部分における突沸現象を抑制して薄膜にドロップレットが生成することを抑制したレーザーアブレーションを利用した成膜方法および成膜装置の提供を目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明は、レーザー光をターゲットの表面に集光照射し、このターゲットの構成粒子を叩き出し若しくは蒸発させて前記ターゲットの構成粒子を基材上に堆積させる成膜方法であって、前記ターゲットから構成粒子を叩き出し若しくは蒸発させるパルス状のレーザー光を出射するアブレーション用の第1のレーザー光源と、前記第1のレーザー光源が前記ターゲットの表面にレーザー光を集光照射した領域とその領域周辺をスポット加熱する連続波レーザー光を出射する第2のレーザー光源とを処理容器の外部に備えた成膜装置を用い、前記第2のレーザー光源から前記ターゲットの表面に前記処理容器に設けた照射窓を介し連続波レーザー光を集光照射してアブーション領域とその周辺領域のターゲット表面を加熱すると同時に、第1のレーザー光源からアブレーション領域に前記処理容器に設けた照射窓を介しパルス状のレーザー光を集光照射してターゲットの構成粒子を叩き出し若しくは蒸発させ、基材上に成膜することを特徴とする。

【0010】

第1のレーザー光源からのパルス状のレーザー光によりターゲットの表面からターゲットの構成粒子を叩き出し若しくは蒸発させてターゲットの構成粒子の膜を基材上に形成できる。この際、パルス状のレーザー光は高エネルギー状態とエネルギーの無い状態を交互に繰り返すため、仮に、ターゲット表面に液相が生じた場合にこの液相部分を高エネルギー状態のレーザー光が突沸を生じさせて吹き飛ばしてしまうことがある。

この点において、パルス状のレーザー光の強力なエネルギーがターゲット表面の照射領域から深い部分あるいは周辺部分に伝わり、これらの部分で突沸を起こそうとしても、第2のレーザー光源からの連続波レーザー光が予めターゲット照射領域とその周辺領域を常時加熱し、温度差を少なくしているため、レーザーアブレーション領域での突沸発生を抑制することができ、基材側に粗大粒子が飛び出すことを抑制できる。

【0011】

また、第1のレーザー光源からターゲットにパルス状のレーザー光を照射することにより生じるターゲットの割れや剥離について、パルス状のレーザー光の照射部分とその周囲を第2のレーザー光源からの連続波レーザー光が加熱することで抑制するので、ターゲットの割れや剥離に起因して従来技術では膜に生成していたドロップレットも抑制できる。

また、ターゲット表面に生じた液相部分を第2のレーザー光源からの連続波レーザー光により常時加熱するので、ターゲット表面に生じた液相部分から飛び出そうとする粗大粒子を第2のレーザー光源からの連続波レーザー光により常時昇華させることができる。

これらの複合効果により、基材上に形成する膜において、ドロップレットに起因する凹凸の無い、平滑な均一な膜を生成できる。

【0012】

前記課題を解決するため、本発明は、金属製の基材本体とこの基材本体上に形成された中間層を具備する積層構造の基材に対し、酸化物超電導体生成用のターゲットを用いて前記第2のレーザー光源から赤外域の連続波レーザー光を集光照射して前記ターゲット表面をスポット加熱するとともに、該スポット加熱領域の内側のアブレーション領域に対し前記第1のレーザー光源からパルス状のレーザー光を集光照射して前記ターゲットから構成粒子を叩き出し若しくは蒸発させて前記中間層上に酸化物超電導層を形成することを特徴とする。

基材の上方に表面にドロップレットの生じていない表面凹凸の少ない平滑な酸化物超電導層を備えた酸化物超電導導体を得ることができる。ドロップレットを有していない平滑な酸化物超電導層であるならば、結晶配向性に優れ、超電導特性に優れる。

【0013】

前記課題を解決するため、本発明は、前記第2のレーザー光源からの連続波レーザー光により前記ターゲット表面を360〜630℃に加熱することを特徴とする。

ターゲットの温度が前記範囲より高くなると、アブレーションに必要なレーザーパワーの閾値が下がり、蒸着量が増加し、この蒸着量の増加に伴い、過飽和度が増し、膜質が低下する傾向となる。また、ターゲットを加熱しすぎると、組成ずれが顕著になるおそれがある。

【0014】

前記課題を解決するため、本発明の成膜装置は、レーザー光をターゲットの表面に集光照射し、このターゲットの構成粒子を叩き出し若しくは蒸発させて前記ターゲットの構成粒子を基材上に堆積させる成膜装置であって、前記ターゲットを収容する処理容器と、該処理容器の外部に設けられ、前記ターゲットから構成粒子を叩き出し若しくは蒸発させるアブレーション用のパルス状のレーザー光を出射する第1のレーザー光源と、前記処理容器の外部に設けられ、前記第1のレーザー光源が前記ターゲットの表面にレーザー光を集光照射する領域とその領域周辺をスポット加熱する連続波レーザー光を出射する第2のレーザー光源とを備え、前記処理容器に、前記第1のレーザー光源からのパルス状のレーザー光を透過させる照射窓と、前記第2のレーザー光源からの連続波レーザー光を透過させる照射窓を設けたことを特徴とする。

【0015】

第1のレーザー光源からのパルス状のレーザー光によりターゲットの表面からターゲットの構成粒子を叩き出し若しくは蒸発させてターゲットの構成粒子の膜を基材上に形成できる。

この際、パルス状のレーザー光は高エネルギー状態とエネルギーの無い状態を交互に繰り返すため、仮に、ターゲット表面の熱がターゲット内部に拡散し、ターゲット内部で液相部分が突沸すると、ターゲット表面の溶融部分を吹き飛ばしてドロップレットとして膜に付着させるおそれがある。

この点において、パルス状のレーザー光の強力なエネルギーがターゲット表面の照射領域から深い部分あるいは周辺部分に伝わり、これらの部分で突沸を起こそうとしても、第2のレーザー光源からの連続波レーザー光が予めターゲット照射領域とその周辺領域を常時加熱し、温度差を少なくしているため、レーザーアブレーション領域での突沸発生を抑制することができ、基材側に粗大粒子が飛び出すことを抑制できる。

【0016】

また、ターゲット表面に生じた液相部分から飛び出そうとする粗大粒子を第2のレーザー光源からの連続波レーザー光により昇華させることができる。これらにより、基材上に形成する膜において、ドロップレットの生成を抑制し、ドロップレットに起因する凹凸の無い、平滑な膜を生成できる。

前記成膜装置は、第1照射窓部を介し第1のレーザー光源からのパルス状のレーザー光を処理容器内のターゲットに集光照射し、第2照射窓部を介し第2のレーザー光源からの連続波レーザー光を処理容器内のターゲットに集光照射できる。これらのレーザー光はいずれも処理容器の外部から処理容器内のターゲット表面のみを加熱できるので、処理容器内に設けられている機器、例えばターゲットや基材の支持機構を構成する機械部品を温度を上昇させることはないので、支持機構の寿命や性能には悪影響がない。

【0017】

前記課題を解決するため、本発明の成膜装置は、前記第2のレーザー光源が赤外域の連続波レーザー光を出射するレーザー光源であることを特徴とする。

赤外域の連続波レーザー光であるならば、ターゲット表面のスポット領域を確実に加熱することができ、ターゲット表面に生じた液相部分から飛び出そうとする粗大粒子を第2のレーザー光源からの連続波レーザー光により昇華させることができる。

【0018】

前記課題を解決するため、本発明の成膜装置は、前記基板支持機構が、テープ状の基材を装着する供給リールと、テープ状の基材を巻き取る巻取リールと、前記供給リール及び前記巻取リールの間に架設された複数の転向リールを具備してなり、前記複数の転向リールがそれらの間に供給されるテープ状の基材を前記ターゲットホルダに装着されるターゲットに対向してレーン状に配置するように配置されたことを特徴とする。

複数の転向リールの間でテープ状の基材がレーン状に移動される間にターゲットからの構成粒子を堆積させてテープ状の基材の全長に成膜できる。

【発明の効果】

【0019】

本発明によれば、第1のレーザー光源からのパルス状のレーザー光によりターゲット表面からターゲットの構成粒子を叩き出し若しくは蒸発させてターゲットの構成粒子の膜を基材上に形成できる。この際、パルス状のレーザー光を照射した位置とその周辺を第2のレーザー光源からの連続波レーザー光により連続加熱できるので、パルス状のレーザー光を照射した部分とその周囲部分の温度差を小さくすることができ、ドロップレット発生の原因となる突沸による粗大粒子の飛散を抑制でき、ターゲットの割れや剥離に起因するドロップレットの生成も抑制できる。従って、基材上に形成する膜において、ドロップレットに起因する凹凸の無い、表面が平滑な良質の膜を生成できる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る第1実施形態の成膜装置の概略構成を示す正面図。

【図2】図1に示す成膜装置の概略構成を示す側面図。

【図3】図1に示す成膜装置の概略構成の要部を示す斜視図。

【図4】図1に示す成膜装置で成膜する場合に対象とする酸化物超電導導体の一例構造を示す斜視図。

【図5】実施例において得られた薄膜試料の表面状態を示す電子顕微鏡写真。

【図6】比較例において得られた薄膜試料の表面状態を示す電子顕微鏡写真。

【図7】本発明に係る第2実施形態の成膜装置の概略構成を示す正面図。

【発明を実施するための形態】

【0021】

以下、本発明に係る成膜方法と成膜装置を酸化物超電導導体用薄膜に適用した実施形態について図面に基づいて説明する。

図1は本発明に係る第1実施形態の成膜装置の概略構成を示す正面図、図2は同成膜装置の概略構成を示す側面図、図3は同成膜装置の要部を示す斜視図である。図1〜図3に示す本実施形態の成膜装置Aを用いて製造しようとする酸化物超電導導体1の一例構造を図4に示す。

この例の酸化物超電導導体1は、テープ状の基材本体2の上方に、拡散防止層3と中間層4とキャップ層5と酸化物超電導層6と安定化層7をこの順に積層してなる。この酸化物超電導導体1はその周面を図示略の絶縁被覆層などで覆って酸化物超電導線材として利用される。

【0022】

前記酸化物超電導導体1に適用される基材本体2は、通常の酸化物超電導導体の基材本体として使用することができ、高強度であれば良く、長尺のケーブルとするためにテープ状やシート状あるいは薄板状であることが好ましく、耐熱性の金属からなるものが好ましい。例えば、ハステロイ等のニッケル合金等の各種耐熱性金属材料等が挙げられる。各種耐熱性金属の中でも、ニッケル合金が好ましい。なかでも、市販品であれば、ハステロイ(米国ヘインズ社製商品名)が好適であり、ハステロイとして、モリブデン、クロム、鉄、コバルト等の成分量が異なる、ハステロイB、C、G、N、W等のいずれの種類も使用できる。なお、Ni合金に集合組織を導入したNi−W合金のような配向性基材本体を用いても良い。基材本体2の厚さは、目的に応じて適宜調整すれば良く、通常は、10〜500μmの範囲とすることができる。

【0023】

拡散防止層3は、基材本体2を構成する元素が上部の酸化物超電導層6側へ拡散するのを防止する機能を有する。これにより、拡散元素による酸化物超電導層6等の特性劣化を抑えることができる。

拡散防止層3と中間層4の間には、ベッド層が設けられていてもよい。ベッド層は、耐熱性が高く、界面反応性を低減するためのものであり、その上に配される膜の配向性を得るために用いる。このようなベッド層は、例えば、イットリア(Y2O3)などの希土類酸化物であり、組成式(α1O2)2x(β2O3)(1−x)で示されるものが例示できる。より具体的には、Er2O3、CeO2、Dy2O3、Er2O3、Eu2O3、Ho2O3、La2O3等を例示することができ、これらの材料からなる単層構造あるいは複層構造でも良い。ベッド層は、例えばスパッタリング法等の成膜法により形成され、その厚さは例えば10〜100nmである。また、ベッド層の結晶性は特に問われないので、通常のスパッタ法等の成膜法により形成すれば良い。

【0024】

中間層4は、酸化物超電導層6の結晶配向性を制御し、基材本体2中の金属元素の酸化物超電導層6への拡散を防止するものである。さらに、基材本体2と酸化物超電導層6との物理的特性(熱膨張率や格子定数等)の差を緩和するバッファー層として機能し、その材質は、物理的特性が基材本体2と酸化物超電導層6との中間的な値を示す金属酸化物が好ましい。中間層4の好ましい材質として具体的には、Gd2Zr2O7、MgO、ZrO2−Y2O3(YSZ)、SrTiO3、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等の金属酸化物を例示できる。

中間層4は、単層でも良いし、複層構造でも良い。例えば、前記金属酸化物からなる層(金属酸化物層)は、IBAD法(イオンビームアシスト蒸着法)などにより成膜されて結晶配向性を有していることが好ましく、複数層である場合には、最外層(最も酸化物超電導層6に近い層)が少なくとも結晶配向性を有していることが好ましい。

【0025】

前記キャップ層5は、前記中間層4の表面に対してエピタキシャル成長し、その後、横方向(面方向)に粒成長(オーバーグロース)して、結晶粒が面内方向に選択成長するという過程を経て形成されたものが好ましい。このようなキャップ層5は、前記中間層4よりも高い面内配向度が得られる可能性がある。

キャップ層5の材質は、前記機能を発現し得るものであれば特に限定されないが、好ましいものとして具体的には、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等が例示できる。キャップ層5の材質がCeO2である場合、キャップ層は、Ceの一部が他の金属原子又は金属イオンで置換されたCe−M−O系酸化物を含んでいても良い。

【0026】

キャップ層5は、PLD法(パルスレーザ蒸着法)、スパッタリング法等で成膜することができるが、大きな成膜速度を得られる点でPLD法を用いることが好ましい。PLD法によるCeO2層の成膜条件としては、基材温度約500〜1000℃、約0.6〜100Paの酸素ガス雰囲気中で行うことができる。キャップ層5を成膜するために本実施形態では後に説明する構成の成膜装置Aを用いて後述するPLD法により形成することができる。勿論、キャップ層5をPLD法以外の成膜法で形成しても良い。

CeO2のキャップ層5の膜厚は、50nm以上であればよいが、十分な配向性を得るには100nm以上が好ましい。但し、厚すぎると結晶配向性が悪くなるので、50〜5000nmの範囲、より好ましくは100〜5000nmの範囲とすることができる。

【0027】

酸化物超電導層6は通常知られている組成の酸化物超電導体からなるものを広く適用することができ、REBa2Cu3Oy(REはY、La、Nd、Sm、Er、Gd等の希土類元素を表す)なる材質のもの、具体的には、Y123(YBa2Cu3Oy)又はGd123(GdBa2Cu3Oy)を例示することができる。また、その他の酸化物超電導体、例えば、Bi2Sr2Can−1CunO4+2n+δなる組成等に代表される臨界温度の高い他の酸化物超電導体からなるものを用いても良いのは勿論である。

酸化物超電導層6は、本実施形態では後に説明する構成の成膜装置Aを用いて後述するPLD法により形成することができる。酸化物超電導層6の厚みは、0.5〜5μm程度であって、均一な厚みであることが好ましい。

【0028】

酸化物超電導層6の上面を覆うように形成されている安定化層7は、Agからなり、スパッタ法などの気相法により成膜されており、その厚さを1〜30μm程度とされる。また、安定化層7の上に図示略の第2の安定化層が設けられていても良い。第2の安定化層は、良導電性の金属材料からなり、酸化物超電導層6が超電導状態から常電導状態に転移した時に、安定化層7とともに、電流を転流するバイパスとして機能する。第2の安定化層を構成する金属材料としては、良導電性を有するものであればよく、特に限定されないが、銅、黄銅(Cu−Zn合金)、Cu−Ni合金等の銅合金、ステンレス等の比較的安価な材質からなるものを用いることが好ましく、中でも高い導電性を有し、安価であることがら銅からなることが好ましい。なお、酸化物超電導導体1を超電導限流器に使用する場合は、第2の安定化層は高抵抗金属材料より構成され、例えば、Ni−Cr等のNi系合金などを使用できる。第2の安定化層の厚さは特に限定されず、適宜調整可能であるが、10〜300μmとすることが好ましい。

【0029】

本実施形態において、前記酸化物超電導導体1のキャップ層5あるいは酸化物超電導層6を以下に説明する成膜装置Aを用いて製造することができる。

本実施形態の成膜装置Aは、レーザー光によってターゲット11から叩き出され若しくは蒸発した構成粒子の噴流(プルーム)を基材本体上に向け、構成粒子の堆積による薄膜を基材本体上に形成するレーザー蒸着法(PLD法)を実施する装置である。

本実施形態の成膜装置Aは、基材本体2上に中間層4までを形成した状態からその上のキャップ層5を成膜する場合と、キャップ層5の上に酸化物超電導層6を成膜する場合のいずれかまたは両方に用いることができる。

【0030】

成膜装置Aは、図2、図3に示すようにテープ状の基材本体2をその長手方向に走行するための走行装置10と、この走行装置10の下側に設置されたターゲット11と、このターゲット11にレーザー光を照射するための図1に示すように処理容器(真空チャンバ)18の外部に設けられた第1のレーザー光源12及び第2のレーザー光源13とを備えている。

前記走行装置10は、一例として、成膜領域15に沿って走行するテープ状の基材本体2を案内するための転向リールの集合体である転向部材群16、17を備え、これら転向部材群16、17に基材本体2を巻き掛けて成膜領域15に基材本体2の複数のレーンを構成するように基材本体2を案内できる装置として構成されている。

【0031】

前記走行装置10とターゲット11は処理容器18の内部に収容されており、処理容器18は、外部と成膜空間とを仕切る容器であり、気密性を有するとともに、内部が高真空状態とされるため耐圧性を有する構成とされる。この処理容器18には、処理容器内のガスを排気する排気手段19が接続され、他に、処理容器内にキャリアガスおよび反応ガスを導入するガス供給手段が形成されているが、図面ではガス供給手段を略し、各装置の概要のみを示している。

【0032】

基材本体2は処理容器18の内部に設けられている供給リール20に巻き付けられ、必要長さ繰り出すことができるように構成されている。供給リール20から繰り出された基材本体2は、複数の転向リール16aを同軸的に隣接配置した転向部材群16と、複数の転向リール17aを同軸的に隣接配置した転向部材群17に交互に巻き掛けられ、転向部材群16、17間に複数のレーンを構成するように配置された後、転向部材群17から引き出されて巻取リール21に巻き取られるように構成されている。

【0033】

また、処理容器18の内部に、転向部材群16、17とその周囲を囲む矩形箱状のヒーターボックス23が設けられ、供給リール20から繰り出された基材本体2はヒーターボックス23の入口部23aを通過して転向部材群16に至るように構成され、転向部材群17から引き出された基材本体2はヒーターボックス23の出口部23bを介して巻取リール21側に巻き取られるようになっている。なお、このヒーターボックス23は成膜領域15の温度制御を行うために本実施形態の装置において設けられているが、ヒーターボックス23は略しても差し支えない。

転向部材群16、17の間の中間位置の下方にターゲット11が設けられている。このターゲット11は、ターゲットホルダ25に装着されて支持され、ターゲットホルダ25は、その下面中央部に取り付けられた支持ロッド26により回転自在に支持され、更に図示略の往復移動機構により図2に示すY1、Y2方向に水平に往復移動自在に支持されている。これらの機構によるターゲットホルダ25の回転移動と往復移動により、ターゲット11の表面に後述のように照射されるレーザー光の位置を適宜変更できるように構成されている。

【0034】

ターゲット11の上方のヒーターボックス23の下面には、転向部材群16、17間に基材本体2が構成する走行レーンの幅に該当するように開口部23cが形成されている。また、ヒーターボックス23において開口部23cの内側には熱板などの加熱装置27が配置され、転向部材群16、17の間を複数のレーン状に走行移動される基材本体2をそれらの裏面側から所望の温度に加熱できるように構成されている。加熱装置27は基材本体2をその裏面側から目的の加熱できる装置であればその構成は問わないが、通電式の電熱ヒータを内蔵した金属盤からなる一般的な加熱ヒータを用いることができる。

【0035】

ターゲット11は、キャップ層5を成膜する場合、キャップ層5を構成するCeO2などの酸化物焼結体の板材を用いることができる。

ターゲット11は、酸化物超電導層6を成膜する場合、形成しようとする酸化物超電導層6と同等または近似した組成、あるいは、成膜中に逃避しやすい成分を多く含有させた複合酸化物の焼結体あるいは酸化物超電導体などの板材を用いることができる。従って、酸化物超電導体のターゲットは、RE−123系酸化物超電導体(REBa2Cu3O7−x:REはY、La、Nd、Sm、Eu、Gd等の希土類元素)またはそれらに類似した組成の材料を用いることができる。RE−123系酸化物として好ましいのは、Y123(YBa2Cu3O7−x)又はGd123(GdBa2Cu3O7−x)等であるが、その他の酸化物超電導体、例えば、Bi2Sr2Ca2Cu3Oyなる組成などに代表される臨界温度の高い酸化物超電導体と同一の組成か、近似した組成のものを用いることが好ましい。

【0036】

図1に示すように処理容器18において、ターゲット11を中心としてターゲット11の一側の側壁18Aにターゲット11に向くように第1の照射窓30が形成され、他側の側壁18Bにターゲット11に向くように第2の照射窓31が形成されている。第1の照射窓30の外方には集光レンズ32と反射ミラー33を介しアブレーション用の第1のレーザー光源12が配置され、第2の照射窓31の外方に集光レンズ34を介しターゲット加熱用の第2のレーザー光源13が配置されている。

【0037】

前記アブレーション用の第1のレーザー光源12はエキシマレーザーあるいはYAGレーザー等のようにパルスレーザーとして良好なエネルギー出力を示すレーザー光源を用いることができる。第1のレーザー光源12の出力として、例えば、エネルギー密度1〜5J/cm2程度のレーザー光源を用いることができる。

前記加熱用の第2のレーザー光源13は、赤外線レーザーのように加熱用の連続波レーザー光を集光レンズで2mm〜10mm程度の範囲に絞ることができ、ターゲット表面を200℃〜800℃程度の範囲にスポット加熱できるものが用いられる。赤外域の連続波レーザー光のレーザー光源13として例えば出力10〜100W程度まで出力を加減できるレーザー光源を用いることができる。

なお、図1に示す成膜装置Aでは、処理容器18の内部であって、ターゲット11の斜め上方側にターゲット表面のレーザー光照射領域の温度を計測するための赤外放射温度計36が設置されている。

【0038】

前記構成の成膜装置Aを用いてキャップ層5あるいは酸化物超電導層6を成膜するには、テープ状の基材本体2上に、拡散防止層3と中間層4までを先に説明した成膜法で種々形成したテープ状の基材、あるいは、基材本体2上に拡散防止層3と中間層4とキャップ層5までを先に説明した種々の成膜法で形成したテープ状の基材を用いる。

これらのテープ状の基材を供給リール20から転向部材群16、17を介して巻取リール21に図2または図3に示すように巻き掛け、ターゲットホルダ25に目的のターゲット11を装着した後、処理容器18の内部を減圧する。目的の圧力に減圧後、第1のレーザー光源12からパルス状のレーザー光をターゲット11の表面に集光照射するとともに、第2のレーザー光源13から加熱用の連続波レーザー光をターゲット11の表面に集光照射する。第2のレーザー光源13からターゲット11の表面に連続波レーザー光を集光照射する場合、第1のレーザー光源12からの集光照射領域を囲んでそれよりも広い領域に連続波レーザー光を集光照射できるように第2のレーザー光源13からの連続波レーザー光を集光照射する。それぞれのレーザー光の集光状態は集光レンズ32、34を調整することで目的のスポット径を実現できる。

【0039】

例えば、一例として、第1のレーザー光源12からのパルス状のレーザー光を20μm〜50μmのスポット径に集光照射するとして、第2のレーザー光源13からの連続波レーザー光を5mm〜20mm程度のスポット径に集光照射することができる。

また、第1のレーザー光源12を用いてターゲット11から成膜に好適なプルームを生成できるエネルギー密度0.5〜50J/cm2程度のレーザー光を集光照射する場合、第2のレーザー光源13を用いて赤外域の連続波レーザーによりターゲット11の表面を例えば、360〜630℃程度に加熱できる条件のスポット幅とすることが好ましい。

ターゲット11の加熱温度を前記範囲より高くすると、アブレーションに必要なレーザーパワーの閾値が下がり、蒸着量が増加し、この蒸着量の増加に伴い、過飽和度が増し、膜質が低下する傾向となる。また、ターゲット11を加熱しすぎると、膜の組成ずれが顕著になるおそれがある。ターゲット11の加熱温度が360℃未満である場合は、ドロップレットに富んだ膜になってしまうため、急激に特性が劣化するおそれがある。

【0040】

ターゲット11の表面に第1のレーザー光源12からのパルス状のレーザー光を集光照射すると、ターゲット11の表面部分の構成粒子を叩き出し若しくは蒸発させて前記ターゲット11から構成粒子の噴流(プルーム)29を発生させることができ、レーン状に走行しているテープ状の基材本体2の上方に目的の粒子堆積を行って、キャップ層5あるいは酸化物超電導層6を成膜できる。

また、第1のレーザー光源12からのパルス状のレーザー光を集光照射すると同時に、このパルス状のレーザー光集光照射領域とその周囲を囲むように第2のレーザー光源13から加熱用の連続波レーザー光を集光照射することにより、パルス状レーザー光の集光照射領域とその周囲の部分のターゲット11を加熱する。

【0041】

第1のレーザー光源12からのパルス状のレーザー光をターゲット11の表面に集光照射してプルーム29を発生させた際、基材本体2の上方に生成される膜にドロップレットを生じるのは、アブレーション過程において、レーザー光の照射によって生成されたターゲット表面の熱がターゲット11の内部に拡散し、ターゲット内部で突沸(膨張)することによって、表面付近の粗大粒子が吹き飛ばされてドロップレットとして膜に取り込まれることが原因と推定できる。また、アブレーション領域とその周辺領域の温度差が大きくなることで、ターゲット11に割れや欠け、剥がれが生じ、これらも飛ばされる結果、ドロップレットやフラグメントが混入された膜となってしまうことが原因と考えられる。

従って、アブレーション前のターゲット温度を上げておくことで、アブレーション時のターゲット表面と内部との温度差、あるいは、周辺部分との温度差を小さくすることができ、突沸を阻止し、ターゲットの割れや剥離も阻止できる。

【0042】

これらの点に鑑み、第1のレーザー光源12からのパルス状のレーザー光をターゲット11の表面に集光照射する領域に対し、2〜4cm程度広い範囲について、360〜630℃の範囲に加熱することで、上述の突沸や剥離、剥がれをより確実に阻止し、膜に生成されるドロップレットに起因する凹凸を小さくし、平滑な膜を得ることができる。

この膜がキャップ層5であれば、結晶配向性に優れた表面凹凸の無い膜とすることができるので、その上に成膜する酸化物超電導層6の結晶配向性を良好にすることができ、酸化物超電導層6の超電導特性を良好にすることができる。

また、上述の平滑な膜が酸化物超電導層6であれば、キャップ層5上に優れた超電導特性を示す酸化物超電導層6を得ることができる。

【0043】

なお、第1のレーザー光源12からのパルス状のレーザー光と第2のレーザー光源13からの連続波レーザー光をターゲット11の表面に照射する場合、均一な微粒子からなるプルーム29を常時発生させるために、ターゲットホルダ25の回転移動と往復前後移動を組み合わせてターゲット11を移動させ、ターゲット11の表面全域に各レーザー光を順次走査しつつ成膜するように操作することができる。

テープ状の基材本体2は長尺であるので、その長さ方向全域に均質な膜を形成するためには、ターゲット11の上述のような回転移動あるいは往復前後移動操作が必要となる。従ってターゲットホルダ25を回転駆動するか往復前後移動させる機構が処理装置18の内部には設けられている(図示略)が、第1のレーザー光源12と第2のレーザー光源13はいずれも処理容器18の外部に設けられていて、照射窓30、31を介し処理容器18の内部のターゲット11にレーザー光を照射する構造であるので、処理容器18の内部のこれらの回転駆動機構や往復移動機構をレーザー光が余分に加熱することがない。

従って、回転駆動機構や往復移動機構に設けられる軸やベアリングなどの機械部分を余分に加熱しないので、これらの機構が熱により損傷することがなく、これら機械部分の寿命や性能に悪影響は及ばない。

【0044】

なお、ターゲット11の表面にパルス状のレーザー光と加熱用の連続波レーザー光を走査しつつ照射する場合、ターゲット11の移動によらず、反射ミラーや集光レンズなどの光学系の移動操作によりパルス状のレーザー光と加熱用の連続波レーザー光の照射位置をターゲット上で移動させてターゲット11の表面全域に順次照射して成膜しても良い。この場合において、パルス状のレーザー光と加熱用の連続波レーザー光をターゲット11の表面の同一位置に照射したまま同期して両方のレーザー光の照射位置を移動させることでターゲット11の表面全域のターゲット材料を効率良く利用して長時間プルームの生成ができ、長尺のテープ状基材の長さ方向全域成膜に対応できる。なお、ターゲット11のレーザー光照射部分には構成粒子を飛ばした後の痕跡として溝が掘られるが、この溝の部分に再度レーザー光を照射して構成粒子を飛ばすと、得られた成膜の組成ずれや膜質の低下が生じるおそれがあるので、上述のようにターゲット11の表面全域を走査して利用することが好ましい。

【0045】

なお、本実施形態においては、酸化物超電導導体1のキャップ層5と酸化物超電導層6の成膜に本発明に係る成膜方法と成膜装置を適用した例について説明したが、本発明に係る成膜方法と成膜装置を半導体基板などの基板上への成膜に利用できるのは勿論である。

例えば、図1に示す構成の成膜装置Aに代えて、図7に示す成膜装置Bを用いて本発明に係る成膜方法を実施することができる。

図7に示す成膜装置Bは、先の形態の成膜装置Aにおいて設けられていた走行装置10を略して構成し、加熱装置27の底面に基板40を装着できるように構成された成膜装置である。その他の構成は先の形態の成膜装置Aと同等構成とされている。

【0046】

図7に示す成膜装置Bのように第1のレーザー光源12と第2のレーザー光源13からのレーザー光を利用してターゲット11から構成粒子を叩き出すか蒸発させて基板40に膜を形成する場合においても、先に説明した成膜装置Aの場合と同様に、基板40上に形成できる膜にドロップレットの少ない表面平滑な膜を得ることができる。

【実施例】

【0047】

以下、実施例を示して本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

「実施例1」

ハステロイC−276(米国ヘインズ社商品名)からなる幅10mm、厚さ0.1mm、長さ100mmのテープ状の基材本体上に、アモルファスAl2O3の拡散防止層(厚さ80nm)と、Y2O3のベッド層(厚さ30nm)と、イオンビームアシスト蒸着法によるMgOの中間層(厚さ10nm)と、PLD法によるLaMnO3のキャップ層(厚さ300nm)を成膜したテープ状の基材を用意した。

【0048】

次に、前記キャップ層上にepi-Y2O3層を成膜した。(epi-Y2O3層とは下地層であるキャップ層に対しエピタキシャルに結晶成長したキャップ層と同等の配向性であるY2O3層を意味する。) epi-Y2O3層は図1〜図3に示す構成の成膜装置(PLD装置)を用い、アブレーション用の第1のレーザー光源として、エキシマレーザー(KrF:248nm)を用いて、エネルギー密度3.0J/cm2(150mJ)、T−S(ターゲット基材間距離):5.5cm、テープ基材の移動時の線速8m/h、パルスレーザーの繰り返し周波数200Hz、処理容器の酸素分圧PO2=20mTorr、熱板によるテープ状基材の加熱温度900℃の条件で行った。また、ターゲット加熱用のレーザーは赤外域(波長:808nm)の連続波レーザー光を用い、集光レンズでレーザー光を絞ることによりスポット径を15mmとした。また、ターゲット(Y2O3の板材)の表面温度は、処理容器の内部に設けた赤外放射温度計により計測した。

【0049】

なお、本実施例では、アブレーション用の第1のレーザー光源の光軸を固定しているため、ターゲットの回転移動(自転)と往復水平移動によってのみターゲットのアブレーション位置をずらし、ターゲットが不均一にアブレーションされないように位置を調整した。従って、ターゲットの回転速度や往復水平移動速度によっても温度上昇は変化するため、それに応じて最適のレーザー光の出力を選択すれば良く、例えば、100W以上の出力の赤外線レーザー光を用いても構わない。なおまた、アブレーション用のパルスレーザー光を反射ミラーにより走査する場合も、第2の光源からの加熱用レーザー光をスキャンし、第1の光源からのアブレーション用のレーザー光をミラーにより反射する場合も、加熱用レーザー光をスキャンし、アブレーション位置が加熱されるようにすればよい。

【0050】

以下の表1に、赤外域の加熱用レーザー光源を使用した際、加熱用レーザー光のスポット中心のターゲット温度と、成膜したY2O3薄膜の表面粗さ(表面に存在するドロップレットを避けて10×10nm2の範囲で測定)とドロップレット数、更に成膜したY2O3薄膜上に同じ条件でYBCO薄膜(YBa2Cu3O7−x超電導層)をPLDにより蒸着した際の酸化物超電導層の結晶性、超電導特性を測定した結果を示す。

YBCO薄膜を形成した試料は、500℃で10時間、炉内で酸素アニールした後、炉冷して取り出し、酸化物超電導導体としたものを測定対象とした。

【0051】

【表1】

【0052】

本実施例において、成膜装置に設けた熱板の熱により加熱用レーザー光を用いなくても成膜時のターゲットは若干温度上昇しているが、加熱用レーザー光でターゲットのアブレーション領域とその周辺領域まで加熱することで、epi-Y2O3層のドロップレット数は減少し、epi-Y2O3層の表面を平坦化できた。

また、その上に形成したYBCO薄膜の超電導特性、結晶性も向上していることから、パルス状のレーザー光に加え、加熱用の連続波レーザーによる加熱処理は、epi-Y2O3層を成膜する場合、その上に酸化物超電導層を成膜する場合、いずれにおいても大きな効果を示すことがわかった。

なお、表1に示す試験結果から、第2のレーザー光源から赤外域の連続波レーザー光を照射する場合、ターゲット温度を360℃〜630℃の範囲に設定することでドロップレット数の少ない、表面のRMS値の小さいY2O3膜を形成でき、その場合に臨界電流密度の高い結晶配向性の良好なYBCO層を生成できることがわかる。

この理由は、ターゲットの加熱温度を前記範囲より低くすると、第2のレーザー光源から照射するレーザー光による加熱効果が少ないと想定され、逆に、前記範囲よりターゲットの温度を高くすると、アブレーションに必要なレーザーパワーの閾値が下がり、蒸着量が増加し、この蒸着量の増加に伴い、過飽和度が増し、膜質が低下する傾向になったと想定できる。また、ターゲットを加熱しすぎると、膜の組成ずれが顕著になるおそれがある。

【0053】

図5は、表1に示すNo.6の試料において得られたY2O3層の表面のSEM写真像を示し、図6は、表1に示すNo.1の試料において得られたY2O3層の表面のSEM写真像を示す。

図5と図6の比較から明らかなように、加熱用の連続波レーザー光を照射しつつ成膜した試料のY2O3層の表面が明らかに滑らかであるのに対し、加熱用の連続波レーザー光を照射せずに成膜した試料のY2O3層の表面には無数のドロップレットに起因する無数の凹凸が形成されている状態が示されている。

【産業上の利用可能性】

【0054】

本発明は、例えば超電導用送電線、超電導モータ、限流器など、各種電力機器に用いられる酸化物超電導導体として利用できる良質の膜の成膜に利用できる。

【符号の説明】

【0055】

A、B…成膜装置、1…酸化物超電導導体、2…基材本体、3…拡散防止層、4…中間層、5…キャップ層、6…酸化物超電導層、7…安定化層、10…搬送装置、11…ターゲット、12…第1のレーザー光源、13…第2のレーザー光源、15…成膜領域、16…転向部材群、16a…転向リール、17…転向部材群、17a…転向リール、18…処理容器、18A、18B…側壁、19…排気装置、20…供給リール、21…巻取リール、23…ヒーターボックス、25…ターゲットホルダ、29…プルーム(噴流)、30、31…照射窓、40…基板。

【特許請求の範囲】

【請求項1】

レーザー光をターゲットの表面に集光照射し、このターゲットの構成粒子を叩き出し若しくは蒸発させて前記ターゲットの構成粒子を基材上に堆積させる成膜方法であって、前記ターゲットから構成粒子を叩き出し若しくは蒸発させるパルス状のレーザー光を出射するアブレーション用の第1のレーザー光源と、前記第1のレーザー光源が前記ターゲットの表面にレーザー光を集光照射した領域とその領域周辺をスポット加熱する連続波レーザー光を出射する第2のレーザー光源とを処理容器の外部に備えた成膜装置を用い、

前記第2のレーザー光源から前記ターゲットの表面に前記処理容器に設けた照射窓を介し連続波レーザー光を集光照射してアブーション領域とその周辺領域のターゲット表面を加熱すると同時に、第1のレーザー光源からアブレーション領域に前記処理容器に設けた照射窓を介しパルス状のレーザー光を集光照射してターゲットの構成粒子を叩き出し若しくは蒸発させ、基材上に成膜することを特徴とするレーザーアブレーションを用いた成膜方法。

【請求項2】

金属製の基材本体とこの基材本体上に形成された中間層を具備する積層構造の基材に対し、酸化物超電導体生成用のターゲットを用いて前記第2のレーザー光源から赤外域の連続波レーザー光を集光照射して前記ターゲット表面をスポット加熱するとともに、該スポット加熱領域の内側のアブレーション領域に対し前記第1のレーザー光源からパルス状のレーザー光を集光照射して前記ターゲットから構成粒子を叩き出し若しくは蒸発させて前記中間層上に酸化物超電導層を形成することを特徴とする請求項1に記載のレーザーアブレーションを用いた成膜方法。

【請求項3】

前記第2のレーザー光源からの連続波レーザー光により前記ターゲット表面を360〜630℃に加熱することを特徴とする請求項1または請求項2に記載のレーザーアブレーションを用いた成膜方法。

【請求項4】

レーザー光をターゲットの表面に集光照射し、このターゲットの構成粒子を叩き出し若しくは蒸発させて前記ターゲットの構成粒子を基材上に堆積させる成膜装置であって、

前記ターゲットを収容する処理容器と、該処理容器の外部に設けられ、前記ターゲットから構成粒子を叩き出し若しくは蒸発させるアブレーション用のパルス状のレーザー光を出射する第1のレーザー光源と、前記処理容器の外部に設けられ、前記第1のレーザー光源が前記ターゲットの表面にレーザー光を集光照射する領域とその領域周辺をスポット加熱する連続波レーザー光を出射する第2のレーザー光源とを備え、

前記処理容器に、前記第1のレーザー光源からのパルス状のレーザー光を透過させる照射窓と、前記第2のレーザー光源からの連続波レーザー光を透過させる照射窓を設けたことを特徴とする成膜装置。

【請求項5】

前記第2のレーザー光源が赤外域の連続波レーザー光を出射するレーザー光源であることを特徴とする請求項4に記載の成膜装置。

【請求項6】

前記基板支持機構が、テープ状の基材を装着する供給リールと、テープ状の基材を巻き取る巻取リールと、前記供給リール及び前記巻取リールの間に架設された複数の転向リールを具備してなり、前記複数の転向リールがそれらの間に供給されるテープ状の基材を前記ターゲットホルダに装着されるターゲットに対向してレーン状に配置するように配置されたことを特徴とする請求項4または5に記載の成膜装置。

【請求項1】

レーザー光をターゲットの表面に集光照射し、このターゲットの構成粒子を叩き出し若しくは蒸発させて前記ターゲットの構成粒子を基材上に堆積させる成膜方法であって、前記ターゲットから構成粒子を叩き出し若しくは蒸発させるパルス状のレーザー光を出射するアブレーション用の第1のレーザー光源と、前記第1のレーザー光源が前記ターゲットの表面にレーザー光を集光照射した領域とその領域周辺をスポット加熱する連続波レーザー光を出射する第2のレーザー光源とを処理容器の外部に備えた成膜装置を用い、

前記第2のレーザー光源から前記ターゲットの表面に前記処理容器に設けた照射窓を介し連続波レーザー光を集光照射してアブーション領域とその周辺領域のターゲット表面を加熱すると同時に、第1のレーザー光源からアブレーション領域に前記処理容器に設けた照射窓を介しパルス状のレーザー光を集光照射してターゲットの構成粒子を叩き出し若しくは蒸発させ、基材上に成膜することを特徴とするレーザーアブレーションを用いた成膜方法。

【請求項2】

金属製の基材本体とこの基材本体上に形成された中間層を具備する積層構造の基材に対し、酸化物超電導体生成用のターゲットを用いて前記第2のレーザー光源から赤外域の連続波レーザー光を集光照射して前記ターゲット表面をスポット加熱するとともに、該スポット加熱領域の内側のアブレーション領域に対し前記第1のレーザー光源からパルス状のレーザー光を集光照射して前記ターゲットから構成粒子を叩き出し若しくは蒸発させて前記中間層上に酸化物超電導層を形成することを特徴とする請求項1に記載のレーザーアブレーションを用いた成膜方法。

【請求項3】

前記第2のレーザー光源からの連続波レーザー光により前記ターゲット表面を360〜630℃に加熱することを特徴とする請求項1または請求項2に記載のレーザーアブレーションを用いた成膜方法。

【請求項4】

レーザー光をターゲットの表面に集光照射し、このターゲットの構成粒子を叩き出し若しくは蒸発させて前記ターゲットの構成粒子を基材上に堆積させる成膜装置であって、

前記ターゲットを収容する処理容器と、該処理容器の外部に設けられ、前記ターゲットから構成粒子を叩き出し若しくは蒸発させるアブレーション用のパルス状のレーザー光を出射する第1のレーザー光源と、前記処理容器の外部に設けられ、前記第1のレーザー光源が前記ターゲットの表面にレーザー光を集光照射する領域とその領域周辺をスポット加熱する連続波レーザー光を出射する第2のレーザー光源とを備え、

前記処理容器に、前記第1のレーザー光源からのパルス状のレーザー光を透過させる照射窓と、前記第2のレーザー光源からの連続波レーザー光を透過させる照射窓を設けたことを特徴とする成膜装置。

【請求項5】

前記第2のレーザー光源が赤外域の連続波レーザー光を出射するレーザー光源であることを特徴とする請求項4に記載の成膜装置。

【請求項6】

前記基板支持機構が、テープ状の基材を装着する供給リールと、テープ状の基材を巻き取る巻取リールと、前記供給リール及び前記巻取リールの間に架設された複数の転向リールを具備してなり、前記複数の転向リールがそれらの間に供給されるテープ状の基材を前記ターゲットホルダに装着されるターゲットに対向してレーン状に配置するように配置されたことを特徴とする請求項4または5に記載の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図7】

【図5】

【図6】

【図2】

【図3】

【図4】

【図7】

【図5】

【図6】

【公開番号】特開2013−79437(P2013−79437A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−243786(P2011−243786)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]