レーザーパルス励起赤外線カメラ測定法による金属/セラミックス接合基板の熱特性の面内分布の測定方法

【課題】表面に黒化膜を形成することなく、金属/セラミックス接合基板の熱特性の面内分布を測定することを可能とする。

【解決手段】出力100W以上、パルス長10〜500ミリ秒の高出力レーザーパルスを被検体の一つの主面全体にあたるように照射することで生じた、過渡的な温度の時間変化の面分布をサンプリングレート0.01秒以下の高速赤外線カメラにより計測することで、金属/セラミックス接合基板の熱特性の面分布を測定する。

【解決手段】出力100W以上、パルス長10〜500ミリ秒の高出力レーザーパルスを被検体の一つの主面全体にあたるように照射することで生じた、過渡的な温度の時間変化の面分布をサンプリングレート0.01秒以下の高速赤外線カメラにより計測することで、金属/セラミックス接合基板の熱特性の面分布を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱特性測定方法に関するものである。

【背景技術】

【0002】

金属/セラミックス接合基板は熱伝導率が高いため、大電流用の基板として使用されている。金属とセラミックスの接合部に剥離やボイドなどの異常部があると半導体素子から発生した熱をヒートシンクに逃がすことができず、半導体素子の故障原因となる。このため、熱特性の面内分布を知ることは重要である。

【0003】

金属とセラミックスの接合部状態は、超音波探傷法による測定が多く用いられてきた。超音波探傷法は被検体を水没させ超音波探傷針を走査することで、金属とセラミックスの界面の状態を観察する方法であり、剥離やボイドなどの異常部を検出できる(特許文献1)。しかしながら、この文献ではボイドの直径や数を計測しているものの、実際の放熱特性は計測しておらず、ボイドの直径や数と熱特性の関係はわからなかった。また、超音波探傷法は被検体を水没させる必要があるため、検査後に被検体を乾燥させる必要があるなど非破壊検査方法としては効率的ではなかった。

【0004】

熱特性を測定する方法として、レーザーフラッシュ法が一般的に用いられているが、この方法では熱特性の面内分布は測定できなかった。熱特性の面内分布を測定する方法として、被検体表面に黒化膜を形成した後、表面に高出力レーザーパルスで熱を瞬間的に与え、裏面より熱画像装置で過渡的温度上昇の面内分布を測定することにより垂直方向の熱的特性分布を測定方法が提案されている(特許文献2)。熱伝導率の高い材料においては黒化膜の熱抵抗の影響が相対的に大きくなり、熱特性の評価に際して主要な誤差要因になることが知られている(非特許文献1)。このため、黒化膜の均一性を向上させる方法も提案されている(特許文献3)ものの、カーボンなどを被検体の表面に塗装すると検査後に洗浄する必要があるため効率的ではなかった。

【0005】

また、焦点を絞ったレーザー光を走査することで微小部位の熱特性の面分布を測定する方法も提案されているが(特許文献4)、表面に金属薄膜を形成する必要があること、表面の熱特性しか測定できないなどの問題があった。

【0006】

被検体全体を覆うようにレーザーパルスを照射したときに発生する赤外線を赤外線カメラで受光することで、電子部品の接合部を検査する方法が提案されている(特許文献5)。出力が24Wのレーザーを66.7ミリ秒間照射して、照射開始後33.3〜66.7ミリ秒(フレームレート30Hzの1コマ目と2コマ目)の範囲で撮影することにより、プリント配線基板(ガラエポ基板)へのはんだ付け部のボイドを検出することが例示されている。樹脂基板(熱伝導率:1〜20W/m・K程度)やはんだ(熱伝導率:20〜70W/m・K程度)は熱伝導率が低く、熱の拡散が遅いため例示されている測定方法でも欠陥部の測定が可能であるが、金属/セラミックス接合基板(熱伝導率:150〜200W/m・K)では赤外線カメラのサンプリングレートよりも熱の拡散速度が速いため、このような方法では欠陥部の検出ができなかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−81429号公報

【特許文献2】特開平4−76446号公報

【特許文献3】特開2007−327851号公報

【特許文献4】特開2000−121585号公報

【特許文献5】特開平5−52785号公報

【非特許文献】

【0008】

【非特許文献1】洪、馬場、新里、半球面鏡式レーザーフラッシュ法による低放射率材料の熱拡散率測定、熱物性 vol.11−2(1997)p.136

【発明の概要】

【発明が解決しようとする課題】

【0009】

解決しようとする問題点は、金属/セラミックス接合基板の様に熱伝導率の高い材料の熱特性の広範囲の面分布を、短時間で計測する方法が従来なかった点である。

【課題を解決するための手段】

【0010】

本発明は、被検体に前処理を施すことなく、レーザーパルス励起赤外線カメラ測定法により、被検体の熱特性の広範囲な面内分布を測定することを主要な特徴とする。

【0011】

本発明で用いられる測定方法は、熱源としてパルス長をミリ秒オーダーで制御できるYAGレーザー、ダイオードレーザーあるいはファイバーレーザーなどの高出力レーザーが用いられる。レーザーにはビームホモジナイザー等の空間エネルギー密度の分布を均一化することが好ましい。レーザーは検査対象部位全体に広げて照射される。検出器としては高速サンプリングレートの赤外線カメラが用いられる。赤外線カメラでは、赤外線の輻射量が得られるので、赤外線の輻射量を温度に換算しても良いが、熱特性の面内分布を計測するだけであれば温度に換算しなくてもよい。

【0012】

レーザー出力、パルス長や赤外線カメラのサンプリングレート、レーザーやカメラと被検体の測定角度を最適化することで、金属/セラミックス接合基板などのように光の反射率が高く、また、赤外線輻射率が低い表面を持ち、熱伝導率の高い物体の過渡的熱特性の面分布を観測することができる。レーザー出力を100W以上で、パルス長を10〜500ミリ秒で基板表面を熱励起したときの温度の経時変化を赤外線カメラのサンプリングレートを0.01秒以下とすることで、過渡的な温度変化を観測することができる。レーザー出力が100W未満だと、金属/セラミックス接合基板の表面が十分に加熱されないため、剥離やボイドなどの異常部の検出が十分ではない。パルス長が10ミリ秒未満であると加熱が不十分となり、また、500ミリ秒を超えると、加熱されすぎ照射面の表面状態が変化する恐れがある。赤外線カメラのサンプリングレートが0.01秒より大きいと、生じる熱の拡散現象を撮影することができない。好ましい測定条件は、レーザー出力が100W以上、より好ましくは、500W以上、カメラのサンプリングレートは、0.01秒以下、より好ましくは、0.005秒以下である。

【0013】

被検体の一つの主面全体にあたるようにレーザーパルスを照射し、照射面と反対の主面の過渡的温度変化の分布を赤外線カメラで観測することで(透過配置)、被検体内部を通過してくる熱特性(熱拡散率)に関する情報が得られる。また、被検体の一つの主面にレーザーパルスを照射し、該面の過渡的温度変化の分布を観測することで(反射配置)、被検体照射面の熱特性(熱浸透率)に関する情報が得られる。これらを組み合わせことで、被検体内部や金属/セラミックス接合界面の熱特性分布が得られる。

【0014】

レーザー光は被検体の一つの主面の垂線方向から10度以上傾けて配置する。被検体表面が金属であり光の反射率が高いため、反射光がレーザー出力口に逆流し不安定化することを避けるためである。また、赤外線カメラも被検体主面の垂線方向から10度以上傾けて配置する方がよい。被検体表面の反射率が高いため、カメラ自身の影が写りこむことを避けるためである。また、入射レーザーの直接光や正反射光が赤外線カメラに入ことを防ぐため、赤外線カメラはレーザー光の直接光や反射光の光路上に配置しない方が良い。この様にレーザー、被検体、カメラを配置することで、金属/セラミックス接合基板の様な光を反射し易い被検体の表面に黒化膜を形成することなく、熱特性の面分布を測定することが可能となる。

【0015】

一般的には、パルス加熱により生じた温度の時間変化をハーフタイム法などで解析することで熱拡散率を算出する方法がとられている(特許文献2)。あるいは、非特許文献2のように、温度の経時変化を式に当てはめて各部位の熱拡散率や熱損失パラメーターBiot数を算出する方法がとられている。対象が金属とセラミックスの接合材料であり均質ではないため、これらの方法を適用して各位置での熱伝導率を計測することは難しい。しかしながら、得られた温度の時間変化をフーリエ変換することで、温度の時間変化を位相および振幅に変換し、熱伝導の差を位相の遅れや振幅の違いとして表すことができる。フーリエ変換により得られた、位相あるいは振幅の面内分布を図示することで、面内の熱特性の面内の分布が求められる。フーリエ変換する時間領域を、レーザーパルス照射中の時間領域とすることで、温度上昇時の熱特性に関する情報が得られ、レーザーパルス照射終了後の時間領域とすることで、温度降下時の熱特性に関する情報が得られる。

【非特許文献2】馬場哲也「レーザーフラッシュ法におけるデータ解析の高度化 カーブフィッティング法による熱拡散率の算出と評価」第17回日本熱物性シンポジウム論文集(1996)379

【発明の効果】

【0016】

本発明のレーザーパルス励起赤外線測定法は、被検体の一つの主面を高出力レーザーパルスで励起し、照射面と反対の主面の温度分布の経時変化を赤外線カメラで観測するため、被検体の広範囲の熱特性の面分布を計測できる利点がある。

【図面の簡単な説明】

【0017】

【図1】図1は一部剥離した被検体の超音波探傷画像を反転したものである。通常、超音波探傷は反射法で測定される。本発明は透過法なので、画像を比較するため反転させて表示した。

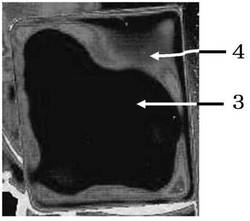

【図2】図2は図1と同じ被検体を本発明による方法で測定した熱特性画像である。

【図3】図3は剥離のない被検体を本発明による方法で測定した熱特性画像である。

【発明を実施するための形態】

【0018】

本発明は前記各種の課題を解決するため、レーザーパルスと赤外線カメラを用いて、金属/セラミックス接合基板のような高熱伝導部材の熱特性の面分布を測定できるようにしたものである。

【実施例】

【0019】

本発明で測定される金属/セラミックス接合基板は、セラミックス部材はAlN、Si3N4、Al2O3などであり、また、金属板部材はアルミニウムや銅などである。セラミックス部材と金属部材はTi、Zr、Hf、Nbなどを含有するAg/Cu系ロウ材やAl合金を介し、加圧しながら真空雰囲気下あるいは不活性ガス雰囲気下で加熱することで接合されている。一般的には、セラミックス部材の厚みは0.2〜2mmであり、金属板部材は0.1〜1mm、接合層は10〜100μmである。大きさは最大で10cm×10cm程度である。

【0020】

AlNセラミックスにAl板を接合する際に、接合材を一部除去することで、セラミックスと金属板の一部が剥離した被検体を作製した。この被検体について、超音波探傷装置(日立エンジニアリングアンドサービス社製超音波探傷装置)にて被検体の超音波探傷画像を得た。剥離の無いものについては、接合材を除去することなく作製した。

【0021】

[実施例1]

レーザー光源として浜松ホトニクス社製ダイオードレーザー(波長:940nm、定格出力:2500W)を用い、赤外線カメラとしてFLIR社製SC−5000シリーズ(表示画素数:320×256、フルフレームレート:380Hz)を用いた。これらをe/de/vis社製PT/visシステムにより接続し、パルス励起熱画像ソフトにより解析した。レーザー出力を500Wとし、パルス長を100ミリ秒とし、赤外線カメラのサンプリングレートを0.003秒とした。被検体全面にレーザー光が照射され、被検体面の垂線から20度傾けてレーザーを配置した。レーザー照射面の裏面に、被検体面の垂線からレーザー光路とは反対方向に20度傾けて赤外線カメラを配置した。レーザー照射0.1秒前からレーザー照射終了後1秒の各画素での温度の経時変化曲線を得た。

【0022】

下記の数式1のように、フーリエ変換により時間の関数であるf(t)を周波数の関数であるF(ω)が得られる。また、数式2のようにF(ω)は実数部と虚数部を含む複素数として得られるので、数式3により振幅が、数式4により位相が計算されることが数学的にわかっている。

【0023】

【数1】

【0024】

【数2】

【0025】

【数3】

【0026】

【数4】

【0027】

数式で用いられる記号は下記の通りである。

t :時間

f(t) :時間関数

ω :周波数

j :虚数単位

F(ω) :周波数関数

ReF(ω) :周波数関数の実数部

ImF(ω) :周波数関数の虚数部

|F(ω)| :振幅

α :位相

【0028】

一般的な高速フーリエ変換や短時間フーリエ変換を用いて、温度の経時変化f(t)より、振幅|F(ω)|と位相αが得られる。

【0029】

レーザー照射終了直後からの100ミリ秒間の温度曲線をフーリエ変換することで、各位置の位相および振幅を計算した。各位置での位相あるいは振幅を合わせることで、画像が得られる。

【0030】

本発明の方法により得た画像と超音波探傷装置で得られた画像を比較する。これらの画像はフーリエ変換した後の振幅の画像である。一部剥離した被検体の中央部が接合部であり周辺部が剥離部であり、超音波探傷画像と本発明の方法により得られた画像はよく一致している。接合部と剥離部の振幅が異なっており、熱の伝達が接合部と剥離部で異なることを示している。剥離していない被検体では、一様な画像が得られた。レーザー照射面からの熱が均一に裏側に伝達していることが分かる。接合部の振幅は0.05〜0.06であり、剥離部の振幅は0.1〜0.2であった。接合部と剥離部の振幅の差が0.04以上あるため、剥離部と接合部が分けられた。ここで、剥離部と接合部の振幅の差が0.02以上あると画像を目視により分けられる。一方、接合部の位相は80〜90度であり、剥離部は100〜140度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。ここで、接合部と剥離部の位相の差が10度以上あると目視で分けられる。

【0031】

[実施例2]

レーザー出力を100Wとした以外は、実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.01〜0.02であり、剥離部の振幅は0.04〜0.09であり、接合部と剥離部の振幅の差が0.02以上あるため、剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜130度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0032】

[実施例3]

パルス長を10ミリ秒とした以外は、実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.01〜0.03であり、剥離部の振幅は0.05〜0.12であり、接合部と剥離部の振幅の差が0.02以上あるため、剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜130度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0033】

[実施例4]

パルス長を500ミリ秒とした以外は、実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.1〜0.2であり、剥離部の振幅は0.3〜0.8であり、接合部と剥離部の振幅の差が0.1以上あるため、剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜140度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0034】

[実施例5]

赤外線カメラのサンプリング時間を0.01秒とした以外は、実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.02〜0.03であり、剥離部の振幅は0.05〜0.12であり、接合部と剥離部の振幅の差が0.02以上あるため、明確に剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜130度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0035】

[実施例6]

被検体面の垂線から10度傾けてレーザーを配置し、レーザー照射面の裏面に、被検体面の垂線から10度傾けて赤外線カメラを配置した。レーザーの直接光を避けるため、赤外線カメラはレーザー光路から20度傾いている。上記配置以外は実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.07〜0.09であり、剥離部の振幅は0.13〜0.25であり、接合部と剥離部の振幅の差が0.02以上あるため、明確に剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜140度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0036】

[実施例7]

被検体面の垂線から40度傾けてレーザーを配置し、レーザー照射面の裏面に、被検体面の垂線から40度傾けて赤外線カメラを配置した。レーザーの直接光を避けるため、赤外線カメラはレーザー光路から80度傾いている。上記配置以外は実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.02〜0.05であり、剥離部の振幅は0.08〜0.17であり、接合部と剥離部の振幅の差が0.02以上あるため、明確に剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜140度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0037】

[比較例1]

レーザー出力を50Wとした以外は、実施例1と同様にして熱特性の面分布画像を得た。ノイズが増え、接合部の振幅は0.005〜0.008であり、剥離部の振幅は0.01〜0.03であり、接合部と剥離部の振幅の差が0.02以下であるため、剥離部と接合部を分けることができなかった。接合部の位相は80〜90度であり、剥離部は90〜130度であった。接合部と剥離部の位相が重複しているため、接合部と剥離部が分けることができなかった。

【0038】

[比較例2]

パルス長を5ミリ秒とした以外は実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.005〜0.01であり、剥離部の振幅は0.01〜0.02であり、剥離部と接合の振幅の範囲が重複しているため、剥離部と接合部を分けることができなかった。接合部の位相は80〜90度であり、剥離部は90〜120度であった。接合部と剥離部の位相が重複しているため、接合部と剥離部が分けることができなかった。

【0039】

[比較例3]

赤外線カメラのサンプリングレートを0.033秒とした以外は、実施例1と同様にして、熱特性の面分布画像を得た。接合部の振幅は0.05〜0.06であり、剥離部の振幅は0.06〜0.2であり、剥離部と接合の振幅の範囲が重複しているため、明確に剥離部と接合部を分けることができなかった。接合部の位相は80〜90度であり、剥離部は90〜140度であった。接合部と剥離部の位相が重複しているため、接合部と剥離部が分けることができなかった。

【0040】

[比較例4]

実施例1で得られたデータより、フーリエ変換することなく、レーザー照射始後0.033秒の画像を得た。剥離部と接合部の強度はともに10300程度であり、剥離部と接合の強度が重複しているため、剥離部を分けられなかった。

【0041】

実施例1〜7、比較例1〜3の各条件と測定結果を表1にまとめた。

【0042】

【表1】

【産業上の利用可能性】

【0043】

金属/セラミックス接合基板のように熱伝導率の高い材料の熱特性の面分布を、表面に黒化膜形成などの前処理をすることなく、非破壊的に計測する用途に適用できる。

【符号の説明】

【0044】

1 一部剥離した被検体の超音波探傷画像における接合部

2 一部剥離した被検体の超音波探傷画像における剥離部

3 一部剥離した被検体のレーザーパルス励起赤外線カメラ画像における接合部

4 一部剥離した被検体のレーザーパルス励起赤外線カメラ画像における剥離部

5 剥離していない被検体のレーザーパルス励起赤外線カメラ画像における接合部

【技術分野】

【0001】

本発明は、熱特性測定方法に関するものである。

【背景技術】

【0002】

金属/セラミックス接合基板は熱伝導率が高いため、大電流用の基板として使用されている。金属とセラミックスの接合部に剥離やボイドなどの異常部があると半導体素子から発生した熱をヒートシンクに逃がすことができず、半導体素子の故障原因となる。このため、熱特性の面内分布を知ることは重要である。

【0003】

金属とセラミックスの接合部状態は、超音波探傷法による測定が多く用いられてきた。超音波探傷法は被検体を水没させ超音波探傷針を走査することで、金属とセラミックスの界面の状態を観察する方法であり、剥離やボイドなどの異常部を検出できる(特許文献1)。しかしながら、この文献ではボイドの直径や数を計測しているものの、実際の放熱特性は計測しておらず、ボイドの直径や数と熱特性の関係はわからなかった。また、超音波探傷法は被検体を水没させる必要があるため、検査後に被検体を乾燥させる必要があるなど非破壊検査方法としては効率的ではなかった。

【0004】

熱特性を測定する方法として、レーザーフラッシュ法が一般的に用いられているが、この方法では熱特性の面内分布は測定できなかった。熱特性の面内分布を測定する方法として、被検体表面に黒化膜を形成した後、表面に高出力レーザーパルスで熱を瞬間的に与え、裏面より熱画像装置で過渡的温度上昇の面内分布を測定することにより垂直方向の熱的特性分布を測定方法が提案されている(特許文献2)。熱伝導率の高い材料においては黒化膜の熱抵抗の影響が相対的に大きくなり、熱特性の評価に際して主要な誤差要因になることが知られている(非特許文献1)。このため、黒化膜の均一性を向上させる方法も提案されている(特許文献3)ものの、カーボンなどを被検体の表面に塗装すると検査後に洗浄する必要があるため効率的ではなかった。

【0005】

また、焦点を絞ったレーザー光を走査することで微小部位の熱特性の面分布を測定する方法も提案されているが(特許文献4)、表面に金属薄膜を形成する必要があること、表面の熱特性しか測定できないなどの問題があった。

【0006】

被検体全体を覆うようにレーザーパルスを照射したときに発生する赤外線を赤外線カメラで受光することで、電子部品の接合部を検査する方法が提案されている(特許文献5)。出力が24Wのレーザーを66.7ミリ秒間照射して、照射開始後33.3〜66.7ミリ秒(フレームレート30Hzの1コマ目と2コマ目)の範囲で撮影することにより、プリント配線基板(ガラエポ基板)へのはんだ付け部のボイドを検出することが例示されている。樹脂基板(熱伝導率:1〜20W/m・K程度)やはんだ(熱伝導率:20〜70W/m・K程度)は熱伝導率が低く、熱の拡散が遅いため例示されている測定方法でも欠陥部の測定が可能であるが、金属/セラミックス接合基板(熱伝導率:150〜200W/m・K)では赤外線カメラのサンプリングレートよりも熱の拡散速度が速いため、このような方法では欠陥部の検出ができなかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−81429号公報

【特許文献2】特開平4−76446号公報

【特許文献3】特開2007−327851号公報

【特許文献4】特開2000−121585号公報

【特許文献5】特開平5−52785号公報

【非特許文献】

【0008】

【非特許文献1】洪、馬場、新里、半球面鏡式レーザーフラッシュ法による低放射率材料の熱拡散率測定、熱物性 vol.11−2(1997)p.136

【発明の概要】

【発明が解決しようとする課題】

【0009】

解決しようとする問題点は、金属/セラミックス接合基板の様に熱伝導率の高い材料の熱特性の広範囲の面分布を、短時間で計測する方法が従来なかった点である。

【課題を解決するための手段】

【0010】

本発明は、被検体に前処理を施すことなく、レーザーパルス励起赤外線カメラ測定法により、被検体の熱特性の広範囲な面内分布を測定することを主要な特徴とする。

【0011】

本発明で用いられる測定方法は、熱源としてパルス長をミリ秒オーダーで制御できるYAGレーザー、ダイオードレーザーあるいはファイバーレーザーなどの高出力レーザーが用いられる。レーザーにはビームホモジナイザー等の空間エネルギー密度の分布を均一化することが好ましい。レーザーは検査対象部位全体に広げて照射される。検出器としては高速サンプリングレートの赤外線カメラが用いられる。赤外線カメラでは、赤外線の輻射量が得られるので、赤外線の輻射量を温度に換算しても良いが、熱特性の面内分布を計測するだけであれば温度に換算しなくてもよい。

【0012】

レーザー出力、パルス長や赤外線カメラのサンプリングレート、レーザーやカメラと被検体の測定角度を最適化することで、金属/セラミックス接合基板などのように光の反射率が高く、また、赤外線輻射率が低い表面を持ち、熱伝導率の高い物体の過渡的熱特性の面分布を観測することができる。レーザー出力を100W以上で、パルス長を10〜500ミリ秒で基板表面を熱励起したときの温度の経時変化を赤外線カメラのサンプリングレートを0.01秒以下とすることで、過渡的な温度変化を観測することができる。レーザー出力が100W未満だと、金属/セラミックス接合基板の表面が十分に加熱されないため、剥離やボイドなどの異常部の検出が十分ではない。パルス長が10ミリ秒未満であると加熱が不十分となり、また、500ミリ秒を超えると、加熱されすぎ照射面の表面状態が変化する恐れがある。赤外線カメラのサンプリングレートが0.01秒より大きいと、生じる熱の拡散現象を撮影することができない。好ましい測定条件は、レーザー出力が100W以上、より好ましくは、500W以上、カメラのサンプリングレートは、0.01秒以下、より好ましくは、0.005秒以下である。

【0013】

被検体の一つの主面全体にあたるようにレーザーパルスを照射し、照射面と反対の主面の過渡的温度変化の分布を赤外線カメラで観測することで(透過配置)、被検体内部を通過してくる熱特性(熱拡散率)に関する情報が得られる。また、被検体の一つの主面にレーザーパルスを照射し、該面の過渡的温度変化の分布を観測することで(反射配置)、被検体照射面の熱特性(熱浸透率)に関する情報が得られる。これらを組み合わせことで、被検体内部や金属/セラミックス接合界面の熱特性分布が得られる。

【0014】

レーザー光は被検体の一つの主面の垂線方向から10度以上傾けて配置する。被検体表面が金属であり光の反射率が高いため、反射光がレーザー出力口に逆流し不安定化することを避けるためである。また、赤外線カメラも被検体主面の垂線方向から10度以上傾けて配置する方がよい。被検体表面の反射率が高いため、カメラ自身の影が写りこむことを避けるためである。また、入射レーザーの直接光や正反射光が赤外線カメラに入ことを防ぐため、赤外線カメラはレーザー光の直接光や反射光の光路上に配置しない方が良い。この様にレーザー、被検体、カメラを配置することで、金属/セラミックス接合基板の様な光を反射し易い被検体の表面に黒化膜を形成することなく、熱特性の面分布を測定することが可能となる。

【0015】

一般的には、パルス加熱により生じた温度の時間変化をハーフタイム法などで解析することで熱拡散率を算出する方法がとられている(特許文献2)。あるいは、非特許文献2のように、温度の経時変化を式に当てはめて各部位の熱拡散率や熱損失パラメーターBiot数を算出する方法がとられている。対象が金属とセラミックスの接合材料であり均質ではないため、これらの方法を適用して各位置での熱伝導率を計測することは難しい。しかしながら、得られた温度の時間変化をフーリエ変換することで、温度の時間変化を位相および振幅に変換し、熱伝導の差を位相の遅れや振幅の違いとして表すことができる。フーリエ変換により得られた、位相あるいは振幅の面内分布を図示することで、面内の熱特性の面内の分布が求められる。フーリエ変換する時間領域を、レーザーパルス照射中の時間領域とすることで、温度上昇時の熱特性に関する情報が得られ、レーザーパルス照射終了後の時間領域とすることで、温度降下時の熱特性に関する情報が得られる。

【非特許文献2】馬場哲也「レーザーフラッシュ法におけるデータ解析の高度化 カーブフィッティング法による熱拡散率の算出と評価」第17回日本熱物性シンポジウム論文集(1996)379

【発明の効果】

【0016】

本発明のレーザーパルス励起赤外線測定法は、被検体の一つの主面を高出力レーザーパルスで励起し、照射面と反対の主面の温度分布の経時変化を赤外線カメラで観測するため、被検体の広範囲の熱特性の面分布を計測できる利点がある。

【図面の簡単な説明】

【0017】

【図1】図1は一部剥離した被検体の超音波探傷画像を反転したものである。通常、超音波探傷は反射法で測定される。本発明は透過法なので、画像を比較するため反転させて表示した。

【図2】図2は図1と同じ被検体を本発明による方法で測定した熱特性画像である。

【図3】図3は剥離のない被検体を本発明による方法で測定した熱特性画像である。

【発明を実施するための形態】

【0018】

本発明は前記各種の課題を解決するため、レーザーパルスと赤外線カメラを用いて、金属/セラミックス接合基板のような高熱伝導部材の熱特性の面分布を測定できるようにしたものである。

【実施例】

【0019】

本発明で測定される金属/セラミックス接合基板は、セラミックス部材はAlN、Si3N4、Al2O3などであり、また、金属板部材はアルミニウムや銅などである。セラミックス部材と金属部材はTi、Zr、Hf、Nbなどを含有するAg/Cu系ロウ材やAl合金を介し、加圧しながら真空雰囲気下あるいは不活性ガス雰囲気下で加熱することで接合されている。一般的には、セラミックス部材の厚みは0.2〜2mmであり、金属板部材は0.1〜1mm、接合層は10〜100μmである。大きさは最大で10cm×10cm程度である。

【0020】

AlNセラミックスにAl板を接合する際に、接合材を一部除去することで、セラミックスと金属板の一部が剥離した被検体を作製した。この被検体について、超音波探傷装置(日立エンジニアリングアンドサービス社製超音波探傷装置)にて被検体の超音波探傷画像を得た。剥離の無いものについては、接合材を除去することなく作製した。

【0021】

[実施例1]

レーザー光源として浜松ホトニクス社製ダイオードレーザー(波長:940nm、定格出力:2500W)を用い、赤外線カメラとしてFLIR社製SC−5000シリーズ(表示画素数:320×256、フルフレームレート:380Hz)を用いた。これらをe/de/vis社製PT/visシステムにより接続し、パルス励起熱画像ソフトにより解析した。レーザー出力を500Wとし、パルス長を100ミリ秒とし、赤外線カメラのサンプリングレートを0.003秒とした。被検体全面にレーザー光が照射され、被検体面の垂線から20度傾けてレーザーを配置した。レーザー照射面の裏面に、被検体面の垂線からレーザー光路とは反対方向に20度傾けて赤外線カメラを配置した。レーザー照射0.1秒前からレーザー照射終了後1秒の各画素での温度の経時変化曲線を得た。

【0022】

下記の数式1のように、フーリエ変換により時間の関数であるf(t)を周波数の関数であるF(ω)が得られる。また、数式2のようにF(ω)は実数部と虚数部を含む複素数として得られるので、数式3により振幅が、数式4により位相が計算されることが数学的にわかっている。

【0023】

【数1】

【0024】

【数2】

【0025】

【数3】

【0026】

【数4】

【0027】

数式で用いられる記号は下記の通りである。

t :時間

f(t) :時間関数

ω :周波数

j :虚数単位

F(ω) :周波数関数

ReF(ω) :周波数関数の実数部

ImF(ω) :周波数関数の虚数部

|F(ω)| :振幅

α :位相

【0028】

一般的な高速フーリエ変換や短時間フーリエ変換を用いて、温度の経時変化f(t)より、振幅|F(ω)|と位相αが得られる。

【0029】

レーザー照射終了直後からの100ミリ秒間の温度曲線をフーリエ変換することで、各位置の位相および振幅を計算した。各位置での位相あるいは振幅を合わせることで、画像が得られる。

【0030】

本発明の方法により得た画像と超音波探傷装置で得られた画像を比較する。これらの画像はフーリエ変換した後の振幅の画像である。一部剥離した被検体の中央部が接合部であり周辺部が剥離部であり、超音波探傷画像と本発明の方法により得られた画像はよく一致している。接合部と剥離部の振幅が異なっており、熱の伝達が接合部と剥離部で異なることを示している。剥離していない被検体では、一様な画像が得られた。レーザー照射面からの熱が均一に裏側に伝達していることが分かる。接合部の振幅は0.05〜0.06であり、剥離部の振幅は0.1〜0.2であった。接合部と剥離部の振幅の差が0.04以上あるため、剥離部と接合部が分けられた。ここで、剥離部と接合部の振幅の差が0.02以上あると画像を目視により分けられる。一方、接合部の位相は80〜90度であり、剥離部は100〜140度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。ここで、接合部と剥離部の位相の差が10度以上あると目視で分けられる。

【0031】

[実施例2]

レーザー出力を100Wとした以外は、実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.01〜0.02であり、剥離部の振幅は0.04〜0.09であり、接合部と剥離部の振幅の差が0.02以上あるため、剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜130度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0032】

[実施例3]

パルス長を10ミリ秒とした以外は、実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.01〜0.03であり、剥離部の振幅は0.05〜0.12であり、接合部と剥離部の振幅の差が0.02以上あるため、剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜130度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0033】

[実施例4]

パルス長を500ミリ秒とした以外は、実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.1〜0.2であり、剥離部の振幅は0.3〜0.8であり、接合部と剥離部の振幅の差が0.1以上あるため、剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜140度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0034】

[実施例5]

赤外線カメラのサンプリング時間を0.01秒とした以外は、実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.02〜0.03であり、剥離部の振幅は0.05〜0.12であり、接合部と剥離部の振幅の差が0.02以上あるため、明確に剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜130度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0035】

[実施例6]

被検体面の垂線から10度傾けてレーザーを配置し、レーザー照射面の裏面に、被検体面の垂線から10度傾けて赤外線カメラを配置した。レーザーの直接光を避けるため、赤外線カメラはレーザー光路から20度傾いている。上記配置以外は実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.07〜0.09であり、剥離部の振幅は0.13〜0.25であり、接合部と剥離部の振幅の差が0.02以上あるため、明確に剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜140度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0036】

[実施例7]

被検体面の垂線から40度傾けてレーザーを配置し、レーザー照射面の裏面に、被検体面の垂線から40度傾けて赤外線カメラを配置した。レーザーの直接光を避けるため、赤外線カメラはレーザー光路から80度傾いている。上記配置以外は実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.02〜0.05であり、剥離部の振幅は0.08〜0.17であり、接合部と剥離部の振幅の差が0.02以上あるため、明確に剥離部と接合部が分けられた。接合部の位相は80〜90度であり、剥離部は100〜140度であった。接合部と剥離部の位相の差が10度あるため、接合部と剥離部が分けられた。

【0037】

[比較例1]

レーザー出力を50Wとした以外は、実施例1と同様にして熱特性の面分布画像を得た。ノイズが増え、接合部の振幅は0.005〜0.008であり、剥離部の振幅は0.01〜0.03であり、接合部と剥離部の振幅の差が0.02以下であるため、剥離部と接合部を分けることができなかった。接合部の位相は80〜90度であり、剥離部は90〜130度であった。接合部と剥離部の位相が重複しているため、接合部と剥離部が分けることができなかった。

【0038】

[比較例2]

パルス長を5ミリ秒とした以外は実施例1と同様にして熱特性の面分布画像を得た。接合部の振幅は0.005〜0.01であり、剥離部の振幅は0.01〜0.02であり、剥離部と接合の振幅の範囲が重複しているため、剥離部と接合部を分けることができなかった。接合部の位相は80〜90度であり、剥離部は90〜120度であった。接合部と剥離部の位相が重複しているため、接合部と剥離部が分けることができなかった。

【0039】

[比較例3]

赤外線カメラのサンプリングレートを0.033秒とした以外は、実施例1と同様にして、熱特性の面分布画像を得た。接合部の振幅は0.05〜0.06であり、剥離部の振幅は0.06〜0.2であり、剥離部と接合の振幅の範囲が重複しているため、明確に剥離部と接合部を分けることができなかった。接合部の位相は80〜90度であり、剥離部は90〜140度であった。接合部と剥離部の位相が重複しているため、接合部と剥離部が分けることができなかった。

【0040】

[比較例4]

実施例1で得られたデータより、フーリエ変換することなく、レーザー照射始後0.033秒の画像を得た。剥離部と接合部の強度はともに10300程度であり、剥離部と接合の強度が重複しているため、剥離部を分けられなかった。

【0041】

実施例1〜7、比較例1〜3の各条件と測定結果を表1にまとめた。

【0042】

【表1】

【産業上の利用可能性】

【0043】

金属/セラミックス接合基板のように熱伝導率の高い材料の熱特性の面分布を、表面に黒化膜形成などの前処理をすることなく、非破壊的に計測する用途に適用できる。

【符号の説明】

【0044】

1 一部剥離した被検体の超音波探傷画像における接合部

2 一部剥離した被検体の超音波探傷画像における剥離部

3 一部剥離した被検体のレーザーパルス励起赤外線カメラ画像における接合部

4 一部剥離した被検体のレーザーパルス励起赤外線カメラ画像における剥離部

5 剥離していない被検体のレーザーパルス励起赤外線カメラ画像における接合部

【特許請求の範囲】

【請求項1】

出力が100W以上である高出力レーザーのパルス長を10〜500ミリ秒とし、被検体の一つの主面全体にあたるようにレーザーパルスを広げ、該面の垂線から10度以上傾けて照射し、サンプリングレートが0.01秒以下である高速赤外線カメラを、照射面と反対の主面の垂線から10度以上傾けて配置して、レーザーパルス照射後の温度の時間変化の面分布を求め、各位置での温度の時間変化をフーリエ変換により位相および振幅に変換し、位相および振幅の面分布を測定することで金属/セラミックス接合基板の熱特性の面分布を被検体表面に黒化膜を形成することなく測定する方法。

【請求項1】

出力が100W以上である高出力レーザーのパルス長を10〜500ミリ秒とし、被検体の一つの主面全体にあたるようにレーザーパルスを広げ、該面の垂線から10度以上傾けて照射し、サンプリングレートが0.01秒以下である高速赤外線カメラを、照射面と反対の主面の垂線から10度以上傾けて配置して、レーザーパルス照射後の温度の時間変化の面分布を求め、各位置での温度の時間変化をフーリエ変換により位相および振幅に変換し、位相および振幅の面分布を測定することで金属/セラミックス接合基板の熱特性の面分布を被検体表面に黒化膜を形成することなく測定する方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−247735(P2011−247735A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−120887(P2010−120887)

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

[ Back to top ]