レーザーマーキング用積層体およびそれを用いたレーザーマーキング方法

【課題】耐光性、耐擦過性、耐水性、耐油性などに優れ、マーキングに必要なレーザー光のエネルギーを従来よりも低くした際にも視認性が高い記録画像が得られる、レーザーマーキング用積層体およびそれを用いたマーキング方法を提供する。

【解決手段】浸透吸収性を有するあらかじめ着色された基材2と、少なくとも該基材の一方側に形成された、実質的に発色しないレーザー光を吸収し発熱する層(以下、吸収発熱層3という)と、該吸収発熱層に接して形成された該吸収発熱層の発熱エネルギーを受け取り融解する材料を含む融解層(以下、融解層4という)、を順次積層し、その上に保護層5を設けたレーザーマーキング用積層体1。その積層体に、レーザー光を照射、吸収、発熱、融解、浸透の順を経て、記録するレーザーマーキング方法。

【解決手段】浸透吸収性を有するあらかじめ着色された基材2と、少なくとも該基材の一方側に形成された、実質的に発色しないレーザー光を吸収し発熱する層(以下、吸収発熱層3という)と、該吸収発熱層に接して形成された該吸収発熱層の発熱エネルギーを受け取り融解する材料を含む融解層(以下、融解層4という)、を順次積層し、その上に保護層5を設けたレーザーマーキング用積層体1。その積層体に、レーザー光を照射、吸収、発熱、融解、浸透の順を経て、記録するレーザーマーキング方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザー光によって記録を行うレーザーマーキング用積層体およびそれを用いたレーザーマーキング方法に関する。さらに詳しくは、低いエネルギーによりマーキングが可能なレーザーマーキング用積層体、および、該積層体にレーザー光を照射して記録するレーザーマーキング方法に関するものである。

【背景技術】

【0002】

製品の管理や品質保証の目的で、製品の包装や、包装に使われるフィルムなどに、製造番号や賞味期限等の情報を記録することは、一般に広く行われている。従来の記録方法としては、熱転写方式、ホットスタンプ方式、インクジェット方式などがあるが、包装や包装に使われるフィルムの表面に直接記録されるため、記録物が擦って消えたり、水、油などで記録が滲んだり消えたり、耐擦過性、耐水性、耐油性などの面で十分満足するものではなかった。

【0003】

これらの問題を解決するために、フィルムなどの保護層で保護をしたレーザー光により発色する発色層を設け、レーザー光を照射することにより情報を記録する方法が提案されている。

【0004】

例えば、透明フィルムの片側に、ロイコ染料などの発色剤と顕色剤からなるレーザー光の吸収により発色する発色層を設け、フィルム側からレーザー光を照射し、記録する方法が提案されている。(例えば特許文献1参照)

【0005】

しかしながら、ロイコ染料などにより発色させていることから、耐光性が劣っており、満足できるものではなかった。

【0006】

また、レーザー光により発色する発色剤を含む発色層を設け、レーザー光の照射により記録が可能な包装体などが提案されている(例えば特許文献2参照)。しかしながら、前記包装体は、発色剤とバインダー樹脂が発色層に同時に存在するために、発色層中の発色剤が点在することとなり、その割合が少なく、発色濃度を十分に稼ぐことが出来なかった。

【0007】

また、隠蔽層と該隠蔽層を除去したときに現れる下地層からなり、隠蔽層と下地層が容易に視認できる程度のコントラストを有し、レーザー光の照射により該隠蔽層が発熱・破壊されることにより除去され、下地が視認可能となり、情報の記録が行えるレーザー印字用積層体が提案されている(例えば特許文献3〜4参照)。しかしながら、レーザー光を照射することにより隠蔽層を除去するため、記録した部分の耐擦過性、耐水性、耐油性などが劣っていた。更に、隠蔽層を除去するため、レーザー光の照射エネルギーを強くすることが必要であった。

【特許文献1】特開平08−25809号公報

【特許文献2】特開2007−313876号公報

【特許文献3】特開2008−100385号公報

【特許文献4】特開平09−123606号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、耐光性、耐擦過性、耐水性、耐油性などに優れ、マーキングに必要なレーザー光のエネルギーを従来よりも低くした際にも視認性が高い記録画像が得られる、レーザーマーキング用積層体およびそれを用いたマーキング方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明は、レーザー光を吸収し発熱する層と、該発熱する層に接して形成された該発熱する層の発熱エネルギーを受け取り融解する材料を含む融解層を、浸透吸収性を有する予め着色された基材上に順次積層することなどにより、上記課題が解決され、本発明を完成するに至った。

すなわち、本発明は、

「1.浸透吸収性を有するあらかじめ着色された基材と、少なくとも該基材の一方側に形成された、実質的に発色しないレーザー光を吸収し発熱する層(以下、吸収発熱層という)と、該吸収発熱層に接して形成された該吸収発熱層の発熱エネルギーを受け取り融解する材料を含む融解層(以下、融解層という)、を順次積層し、その上に保護層を設けたことを特徴とするレーザーマーキング用積層体。

2.前記融解材の融点が、60℃〜200℃であることを特徴とする第1項に記載のレーザーマーキング用積層体。

3.前記融解材が、ワックス類、有機化合物から選ばれる1種または2種以上であることを特徴とする第1項または第2項に記載のレーザーマーキング用積層体。

4.第1項〜第3項に記載のレーザーマーキング用積層体に、レーザー光を照射する工程と、前記吸収発熱層でレーザー光を吸収し発熱する工程と、発熱したエネルギーを前記融解層で受け取る工程と、受け取った熱により該融解層中の融解材が融解し基材に浸透する工程とを順次行い、記録することを特徴とするレーザーマーキング方法。

」に関する。

【発明の効果】

【0010】

本発明によれば、吸収発熱層と融解層を順次積層した構造とすることなどにより、融解層の融解する材料が融解し基材に浸透することにより記録して視認可能とするため、従来のレーザーマーキング用積層体やマーキング方法と比較して、低いエネルギーでマーキングが可能であり、さらに、低いエネルギーでマーキングした際にも視認性が高い記録画像が得られるという優れた効果を奏するものである。

【図面の簡単な説明】

【0011】

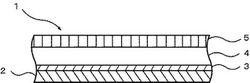

【図1】本発明のレーザーマーキング用積層体の一例を示す断面図

【発明を実施するための形態】

【0012】

本発明のレーザーマーキング用積層体は、吸収発熱層と融解層とあらかじめ着色された基材と保護層を最小の構成要件とする。

【0013】

本発明のレーザーマーキング用積層体は前記要件により構成されるが、レーザー光を照射することによってマーキングした記録画像が視認可能となるメカニズムは、以下の様に考えている。即ち、本発明のレーザーマーキング用積層体は、あらかじめ着色された基材上に、吸収発熱層と融解層を順次積層するが、この時、融解層は、それ自体が光を散乱して不透明になり基材を隠蔽する状態で存在する。融解層が光を散乱して不透明となるには、融解する材料を粗粒状態で存在させることなどにより、達成することが出来る。本発明のレーザーマーキング用積層体に、レーザー光を照射すると、前記吸収発熱層は、レーザー光を吸収し発熱する。この発熱エネルギーを融解層が受け取り融解する材料が融解し、あらかじめ着色された基材に浸透し吸収される。この結果、レーザー光未照射部とレーザー光照射により融解材が浸透吸収された部分とのコントラストにより、情報として視認可能となる。

【0014】

本発明の吸収発熱層に用いる材料としては、レーザー光を吸収し、吸収した光エネルギーを熱エネルギーに変換後、該熱エネルギーを融解層に与えて、融解する材料を融解することが可能であれば特に限定はないが、具体的には、有機顔料、無機顔料、染料、無機材料などが挙げられる。

【0015】

有機顔料としては、ファストイエローG、ファストイエロー10G、ファストイエローFGL、ピラゾロンオレンジ、ジアニシジンオレンジ、ベンズイミダゾロンオレンジHL、レーキレッド4R、ナフトールカーミンFB、ブリリアントファストスカーレット、メチルバイオレットレーキ、ローダミンBレーキ、ジオキサジンバイオレット、ビクトリアブルーレーキ、ピーコックブルーレーキ、フタロシアニンブルーR、ブリリアントグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン6Yなどが挙げられる。

【0016】

無機顔料としては、カーボンブラック、酸化チタン、塩基性硫酸鉛、酸化亜鉛、硫化亜鉛、酸化アンチモン等の白色顔料、沈降性硫酸バリウム、炭酸バリウム、沈降性炭酸カルシウム、珪藻土、タルク、クレー、塩基性炭酸マグネシウム、アルミナホワイトなどの体質顔料などが挙げられる。

【0017】

無機材料としては、金属単体、金属塩、金属水酸化物、金属の酸化物などが挙げられる。具体的には、金属の単体としては、鉄、亜鉛、スズ、ニッケル、銅、銀、金などが挙げられる。また、金属の塩としては、炭酸銅、炭酸ニッケル、炭酸マンガン、炭酸コバルト、炭酸ランタン、硝酸マグネシウム、硝酸マンガン、硝酸鉄、硝酸カドミウム、硝酸亜鉛、硝酸コバルト、硝酸鉛、硝酸ニッケル、硝酸銅、硝酸パラジウム、硝酸ランタン、酢酸マグネシウム、酢酸マンガン、酢酸カドミウム、酢酸亜鉛、酢酸コバルト、酢酸鉛、酢酸ニッケル、酢酸銅、酢酸パラジウム、塩化銅、塩化鉄、塩化コバルト、塩化ニッケル、塩化銀、塩化亜鉛、リン酸銅、リン酸鉄、リン酸コバルト、ピロリン酸銅、硫酸銅、硫酸鉄、硫酸コバルト、シュウ酸銅、シュウ酸鉄、シュウ酸コバルト、安息香酸銅、安息香酸鉄、安息香酸コバルト、芳香環を有するホスホン酸銅、ケイ酸塩鉱物などが挙げられる。

【0018】

金属水酸化物としては、水酸化銅、水酸化アルミニウム、水酸化マグネシウム、水酸化亜鉛、水酸化アンチモン、水酸化コバルト、水酸化ニッケル、水酸化鉄、水酸化ランタンなどが挙げられる。また、金属酸化物としては、酸化ケイ素、酸化アルミニウム、酸化鉄、酸化マグネシウム、酸化コバルト、酸化鉛、酸化スズ、酸化インジウム、酸化マンガン、酸化モリブテン、酸化ニッケル、酸化銅、酸化パラジウム、酸化ランタン、アンチモン酸化スズ、インジウム酸化スズ、合成ゼオライト、天然ゼオライト、銅−モリブテン複合酸化物などが挙げられる。

【0019】

本発明に用いる吸収発熱層において、あらかじめ着色された基材と融解層が高いコントラストを得られることが好ましく、融解する材料が、基材に浸透し吸収された際に、着色された基材の発色を阻害しないものが好ましい。また、融解層の融解する材料が、あらかじめ着色された基材に浸透し吸収されることを阻害しないことが好ましい。前記観点から、好ましく用いられる吸収発熱層に用いる材料としては、酸化チタン、表面被服マイカなどが挙げられ、カーボンブラックは有色ではあるが、レーザー光を吸収し発熱する能力に優れており、少量の配合で大きな効果を得られるため、特に好ましい。

【0020】

本発明に用いる、レーザーマーキング積層体の吸収発熱層の厚みとしては、0.2μm〜15μm程度が好ましい。この範囲を下回ると、十分なエネルギーが得られず、融解層の融解する材料が融解する量が少なくなり、視認性が劣る傾向が見られ、この範囲より大きいと、融解した材料が基材に浸透し吸収される量が少なくなる傾向が見られ、記録画像の視認性が劣る傾向が見られる。更に好ましくは0.5μm〜10μm程度であり、この範囲にあると、より低いエネルギーで記録することができ、記録画像の視認性が十分に得られるため好ましい。

【0021】

本発明の融解層に用いる融解する材料としては、吸収発熱層の発熱エネルギーを受け取り融解でき、あらかじめ着色された基材を隠蔽することができ、さらに、融解した際に基材に浸透することが出来る材料である。具体的には、ワックス類、有機化合物などが挙げられる。本発明で用いることができるワックス類としては、天然ワックス類、合成ワックス類などが挙げられ、例えば、パラフィンワックス、マイクロクリスタリンワックス、ポリエチレンワックス、などが用いられる。また、有機化合物としては、長鎖脂肪酸類及びそのエステル類、アミド類などが挙げられ、例えば、トリラウリン、ミリスチン酸、ベヘン酸、ステアリン酸アミドなどが用いられる。

【0022】

本発明の融解層に用いる融解する材料は、前記の通り、熱エネルギーを受け取り融解するが、その融点としては、60℃〜200℃であることが好ましい。この範囲より低いとレーザーマーキング用積層体の耐熱性が悪くなる傾向が見られ、この範囲より高いと、融解する材料が融解するために大きなエネルギーが必要となって融解する材料が融解する量が少なくなり、記録された情報が視認しにくくなる傾向が見られる。より好ましくは、80℃〜160℃であり、この範囲にあると、耐熱性が十分であり、記録画像が鮮明で視認性が高くなるため好ましい。

【0023】

本発明に用いる融解層の厚みとしては、1μm〜50μm程度が好ましい。この範囲より小さいと、あらかじめ着色された基材を隠蔽しにくくなり、記録画像の視認性が劣る傾向が見られ、この範囲より大きいと、融解材を融解し、基材に浸透吸収するために必要となるエネルギーが多くなる傾向がある。さらに好ましくは、5μm〜35μm程度であり、最適には15μm〜30μm程度である。これらの範囲であると、適度なエネルギーで情報の記録が可能となり、記録画像の視認性が十分に得られるため好ましい。

【0024】

融解層をあらかじめ着色された基材上に配設する方法の一例としては、融解材を有機溶剤中でボールミルなどにより分散することで、粗粒状態の融解材の有機溶剤分散物が得られる。前記分散物に、吸収発熱材を混合し撹拌することにより、発熱吸収剤組成物の有機溶剤分散物が得られる。発熱吸収剤組成物の有機溶剤分散物を基材上に塗工し乾燥することで、基材を隠蔽する融解層が得られる。

【0025】

融解層には、マーキングに影響がない程度に、必要に応じて各種添加剤を添加することができる。具体的には、紫外線吸収剤、各種着色剤、分散剤などが挙げられる。

【0026】

本発明に用いるあらかじめ着色された基材としては、融解材が融解した際に浸透吸収することが出来、レーザー光未照射部とレーザー光照射により融解材が浸透吸収された部分とのコントラストがあり、マーキングされたことが視認できれば特に限定はなく、着色紙、有色の布類や不織布などを用いることができる。また、レーザー光未照射部とレーザー光照射により融解材が浸透吸収された部分のコントラストにより視認することから、それ自体が光を散乱して基材を隠蔽している融解層とのコントラストがより高くなるため、あらかじめ着色された基材は、明度が低いものを用いることが好ましい。また、基材自体が、吸収発熱層の機能を有していても良い。

【0027】

本発明のレーザーマーキング用積層体(1)は、図1に示すように、あらかじめ着色された基材(2)に、吸収発熱層(3)、融解層(4)、保護層(5)が順次積層されてなる構成が一例として挙げられる。該積層体にレーザー光を照射すると、吸収発熱層がレーザー光を吸収し、その吸収した光エネルギーを熱に変換する。融解層は、吸収発熱層が変換した熱エネルギー受け取り融解し、基材に浸透し吸収されることでマーキング画像等が形成され、記録される。

【0028】

本発明のレーザーマーキング用積層体において、吸収発熱層と融解層を順次積層して用いるが、この構成とすることで低いエネルギーで記録が可能となる理由は、以下のように推察している。

【0029】

即ち、本発明のレーザーマーキング用積層体は、前記の通りのメカニズムにより視認可能となるが、従来のレーザーマーキング用積層体は、発色材料の炭化や隠蔽材料の除去という方法によって記録した画像を視認可能とするため大きなエネルギーを必要とするのに対して、本発明のレーザーマーキング用積層体は隠蔽する材料を融解して、基材に浸透して吸収させる為、その必要とするエネルギーが小さくなる。さらに、吸収発熱層と融解層を接した状態で別々の層として形成することで、吸収発熱層は実質的に発色する材料を含まないため、吸収発熱する材料が該層中において点在せず近接した状態になっている。このため、照射されたエネルギーの単位面積あたりの吸収率が大きくなり、照射エネルギーに対して効率よく光エネルギーを熱エネルギーに変換することができる。また、融解層が、吸収発熱層に接して形成していることから、エネルギーを直接受け取ることができるので効率がよい。更に、融解層において、融解する材料が点在せず連続して存在し、エネルギーが無駄に消費されず、受け取ったエネルギーを、効率よく利用することができる。その結果、単位エネルギーあたりの該融解層の融解する材料の量が増えるため、低いエネルギーにおいても記録が可能と考えられる。

【0030】

本発明のレーザーマーキング用積層体は、耐擦過性、耐水性、耐油性などを持たせる観点から、保護層を設ける。その際、記録画像が鮮明で視認性が高くなることから、透明な保護層であることが好ましい。また、記録画像の視認性を阻害しなければ、保護層が吸収発熱層の機能を有していても良い。

【0031】

本発明に用いる保護層は、通常知られている各種コーティング方法等により形成することができる。具体的には、水または有機溶剤を溶媒または分散媒とし、該溶媒または分散媒中に発色する材料を各種混合または分散機を用いて作成した溶液を、あらかじめ着色された基材上に配設した融解層に接してバーコート等のコーティング手法により塗工した後、溶媒または分散媒を除去することによって得ることができる。

【0032】

また、重合後、保護層となりうるモノマー、オリゴマーなどを直接または溶剤等に溶解または分散後、基体にバーコート等のコーティング手法により塗工した後、必要に応じて、電子線、紫外線などを照射、熱を加えることにより重合し、目的とする保護層を得ることもできる。保護層を設ける時に、融解層との密着性を挙げるために、一般に知られているアンカー層、プレコート層を設けても良い。

【0033】

その他、保護層として、樹脂フィルム、シート等をそのまま用いても良い。この時、接着層、粘着層等を介して設けても、融解層に直接設けても良い。

【0034】

本発明に用いる保護層は、さらに、防汚性、耐熱性、耐光性、耐劣化性、ガスバリア性、帯電防止性、耐ブロッキング性などを持たせても良い。また、表面の滑り性、印刷適性を有した表面としても良い。

【0035】

本発明において、照射可能なレーザーとしては、固体レーザー、液体レーザー、ガスレーザー、半導体レーザー、ファイバーレーザー、自由電子レーザー等が挙げられる。

【0036】

固体レーザーとしては、ルビーレーザーやYAGレーザー、ダイオード励起固体レーザー等があり、液体レーザーとしては、色素レーザー等がある。更に、ガスレーザーとしては、炭酸ガスレーザー、ヘリウムネオンレーザー、アルゴンイオンレーザー、エキシマーレーザー等が挙げられる。また、半導体レーザーとしては、グリーンレーザー、ファイバーレーザーとしては、FAYbレーザー等が挙げられる。

【0037】

用いることのできるレーザーの波長域としては、500nm〜12000nmであり、その強度は、本発明のレーザーマーキング用積層体にダメージを与えないような出力で、適宜選択して用いられる。好ましく用いられるレーザーの波長域としては、500nm〜1200nmであり、特に好ましく用いられるレーザーの波長域は、500nm〜700nmである。用いるレーザー光として好ましくは、YAGレーザー、グリーンレーザー等である。特に、グリーンレーザーを用いると、レーザー光としての波長が短いため、レーザー光照射の径を小さくすることができ、記録が鮮明になり、更に、単位出力あたりの照射エネルギーが大きいため、出力を低くした状態で記録できるため、特に好ましい。

【0038】

本発明のレーザーマーキング用積層体にマーキングする方法としては、以下の工程を経ることにより行われる。即ち、該レーザーマーキング用積層体に、前記照射可能なレーザーから発せられるレーザー光を照射し、吸収発熱層でレーザー光を吸収し発熱させる。続いて発熱したエネルギーを融解層で受け取り、受け取った熱により融解層の融解する材料が融解し、あらかじめ着色された基材に浸透して吸収されることにより目的とする情報などを記録する。

【実施例】

【0039】

以下、本発明の実施例を説明するが、本発明はこれによって限定されるものではない。

(実施例1)

(融解層塗工液の作製)

ポリエチレンワックス(融点100℃ 融解材) 50質量部

エチルセルロース 5重量部

メチルエチルケトン 45質量部

上記成分をボールミルにて1時間攪拌混合をし、融解層塗工液を得た。

(レーザーマーキング用積層体の作製)

基材としてあらかじめ黒色に着色された着色紙上に、FMスクリーンインキ091墨(帝国インキ製造社製、吸収し発熱する材料)をスクリーン印刷により印刷し、厚さ3μmの吸収発熱層を設けた。さらにこの上に、前記塗工液を塗工し、室温で乾燥することにより、あらかじめ着色された基材が、融解する材料で白色に隠蔽された、融解層を設けた積層体を得た。この時、融解層の厚みは、25μmであった。続いて、アクリル系粘着剤溶液(積水化学工業(株)社製 エスダイン7850 45質量%トルエン・酢酸エチル溶液)を透明な50μmのポリエチレンテレフタレートフィルム上に塗工し、室温で乾燥することにより、透明なフィルム上に粘着剤層を設けた。このフィルムを、前記融解層の上に、ラミネータを用いて貼り合わせて保護層を設け、レーザーマーキング用積層体を得た。

この積層体に、グリーンレーザー光照射装置(SUNX社製 LP-G050 レーザー波長:655nm、パワー:0.6W、スキャンスピード:500mm/s、印字パルス周期:50μs、焦点距離:225mm)によりレーザー光を保護層側から照射し、照射したレーザー光を吸収発熱材が吸収し発熱させ、発熱したエネルギーを融解材であるポリエチレンワックスが受け取り、受け取った熱によりポリエチレンワックスが融解し、基材に浸透し吸収されることで、レーザーマーキングを行った。マーキングしたところの記録状態を目視により確認したところ、レーザー光を照射した部分が黒色になり照射していない部分が白色のままである、鮮明で視認性の高い記録画像が得られていることが確認できた。

【0040】

(実施例2)

実施例1のレーザーマーキング用積層体を用い、レーザー照射を以下の条件で行った。YAGレーザー光照射装置(SUNX社製 LP-V10U レーザー波長:1060nm、パワー:1.8W、スキャンスピード:300mm/s、印字パルス周期:20μs、焦点距離:190mm)によりレーザー光を保護層側から照射し、レーザーマーキングを行った。マーキングしたところの記録状態を目視により確認したところ、レーザー光を照射した部分が黒色になり照射していない部分が白色のままである、鮮明で視認性の高い記録画像が得られていることが確認できた。

【0041】

(実施例3)

ポリエチレンワックス脂肪酸アマイド(融点145℃)とした以外は、実施例1と同じ方法で、レーザーマーキング用積層体を得た。さらに、実施例2と同じ方法で、レーザー照射を行った。マーキングしたところの記録状態を目視により確認したところ、レーザー光を照射した部分が黒色になり照射していない部分が白色のままである、鮮明で視認性の高い記録画像が得られていることが確認できた。

【0042】

(実施例4)

ポリエチレンワックスをポリプロピレンワックス(融点150℃)とした以外は、実施例1と同じ方法で、レーザーマーキング用積層体を得た。さらに、実施例2と同じ方法で、レーザー照射を行った。マーキングしたところの記録状態を目視により確認したところ、レーザー光を照射した部分が黒色になり照射していない部分が白色のままである、鮮明で視認性の高い記録画像が得られていることが確認できた。

【0043】

(実施例5)

ポリエチレンワックスをエルカ酸アミド(融点80℃)とした以外は、実施例1と同じ方法で、レーザーマーキング用積層体を得た。さらに、実施例1と同じ方法で、レーザー照射を行った。マーキングしたところの記録状態を目視により確認したところ、レーザー光を照射した部分が黒色になり照射していない部分が白色のままである、鮮明で視認性の高い記録画像が得られていることが確認できた。

【0044】

(比較例1)

実施例において吸収発熱層を設けなかった以外は、実施例1と同じ方法で、レーザーマーキング用積層体を得た。さらに、この積層体に実施例1と同じ方法で、レーザー照射を行ったが、マーキングすることが出来なかった。

【0045】

(比較例2)

12μmのPETフィルム基体上に、二酸化チタン8部(石原産業(株)社製 吸収発熱する材料)をエスダイン#7850、204部(積水フーラー(株)社製、アクリル酸エステル樹脂、固形分45質量%、発色する材料)中に分散した溶液を、バーコートにより塗工し、溶剤を熱風により除去し、25μmの厚みで設け、レーザ光吸収発熱発色層を持つ従来のレーザーマーキング用積層体を得た。この積層体に、実施例1と同じ条件でレーザー光を照射し、レーザーマーキングを行った。マーキングしたところの記録状態を目視により確認したところ、吸収発熱する材料と発色する材料が混在し、吸収発熱する材料と発色する材料が点在するため、照射されたエネルギーが完全に発色する材料に利用されず、発色濃度が低く、コントラストの悪い記録物が得られていることを確認した。

【0046】

実施例1〜5及び、比較例1〜2のレーザー光を照射しマーキングしたところの記録状態を目視により評価した結果を(表1)に示す。

【表1】

記録の視認性:レーザー光を照射した部分の記録画像の視認性を目視により評価した。

◎:記録画像のコントラストが高く、十分な視認性がある。

△:記録画像のコントラストが低く、視認しにくい。

×:記録画像のコントラストがとれず、視認できない。

記録の鮮明性:レーザー光を照射した部分の記録画像の鮮明性を目視により評価した。

◎:記録画像の解像度が高く、非常に鮮明。

○:記録画像の解像度がやや高く、鮮明。

△:記録画像の解像度がやや低く、やや不鮮明。

×:記録画像が得られていない。

【0047】

表1の結果から明らかなように、実施例1〜5の本発明のレーザーマーキング用積層体は、レーザー光を照射して得られた記録画像は、鮮明で視認性の高いものとなった。一方、比較例1、2のレーザーマーキング用積層体は、記録画像が得られないか、得られても不鮮明で、視認しにくいものであった。

【産業上の利用可能性】

【0048】

本発明は、製品の管理や品質保証の目的で、製品の包装や、包装に使われるフィルムなどに、製造番号や賞味期限等の情報を記録する各種マーキング材料として、利用可能である。

【符号の説明】

【0049】

1…レーザーマーキング用積層体

2…あらかじめ着色された基材

3…吸収発熱層

4…融解層

5…保護層

【技術分野】

【0001】

本発明は、レーザー光によって記録を行うレーザーマーキング用積層体およびそれを用いたレーザーマーキング方法に関する。さらに詳しくは、低いエネルギーによりマーキングが可能なレーザーマーキング用積層体、および、該積層体にレーザー光を照射して記録するレーザーマーキング方法に関するものである。

【背景技術】

【0002】

製品の管理や品質保証の目的で、製品の包装や、包装に使われるフィルムなどに、製造番号や賞味期限等の情報を記録することは、一般に広く行われている。従来の記録方法としては、熱転写方式、ホットスタンプ方式、インクジェット方式などがあるが、包装や包装に使われるフィルムの表面に直接記録されるため、記録物が擦って消えたり、水、油などで記録が滲んだり消えたり、耐擦過性、耐水性、耐油性などの面で十分満足するものではなかった。

【0003】

これらの問題を解決するために、フィルムなどの保護層で保護をしたレーザー光により発色する発色層を設け、レーザー光を照射することにより情報を記録する方法が提案されている。

【0004】

例えば、透明フィルムの片側に、ロイコ染料などの発色剤と顕色剤からなるレーザー光の吸収により発色する発色層を設け、フィルム側からレーザー光を照射し、記録する方法が提案されている。(例えば特許文献1参照)

【0005】

しかしながら、ロイコ染料などにより発色させていることから、耐光性が劣っており、満足できるものではなかった。

【0006】

また、レーザー光により発色する発色剤を含む発色層を設け、レーザー光の照射により記録が可能な包装体などが提案されている(例えば特許文献2参照)。しかしながら、前記包装体は、発色剤とバインダー樹脂が発色層に同時に存在するために、発色層中の発色剤が点在することとなり、その割合が少なく、発色濃度を十分に稼ぐことが出来なかった。

【0007】

また、隠蔽層と該隠蔽層を除去したときに現れる下地層からなり、隠蔽層と下地層が容易に視認できる程度のコントラストを有し、レーザー光の照射により該隠蔽層が発熱・破壊されることにより除去され、下地が視認可能となり、情報の記録が行えるレーザー印字用積層体が提案されている(例えば特許文献3〜4参照)。しかしながら、レーザー光を照射することにより隠蔽層を除去するため、記録した部分の耐擦過性、耐水性、耐油性などが劣っていた。更に、隠蔽層を除去するため、レーザー光の照射エネルギーを強くすることが必要であった。

【特許文献1】特開平08−25809号公報

【特許文献2】特開2007−313876号公報

【特許文献3】特開2008−100385号公報

【特許文献4】特開平09−123606号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、耐光性、耐擦過性、耐水性、耐油性などに優れ、マーキングに必要なレーザー光のエネルギーを従来よりも低くした際にも視認性が高い記録画像が得られる、レーザーマーキング用積層体およびそれを用いたマーキング方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明は、レーザー光を吸収し発熱する層と、該発熱する層に接して形成された該発熱する層の発熱エネルギーを受け取り融解する材料を含む融解層を、浸透吸収性を有する予め着色された基材上に順次積層することなどにより、上記課題が解決され、本発明を完成するに至った。

すなわち、本発明は、

「1.浸透吸収性を有するあらかじめ着色された基材と、少なくとも該基材の一方側に形成された、実質的に発色しないレーザー光を吸収し発熱する層(以下、吸収発熱層という)と、該吸収発熱層に接して形成された該吸収発熱層の発熱エネルギーを受け取り融解する材料を含む融解層(以下、融解層という)、を順次積層し、その上に保護層を設けたことを特徴とするレーザーマーキング用積層体。

2.前記融解材の融点が、60℃〜200℃であることを特徴とする第1項に記載のレーザーマーキング用積層体。

3.前記融解材が、ワックス類、有機化合物から選ばれる1種または2種以上であることを特徴とする第1項または第2項に記載のレーザーマーキング用積層体。

4.第1項〜第3項に記載のレーザーマーキング用積層体に、レーザー光を照射する工程と、前記吸収発熱層でレーザー光を吸収し発熱する工程と、発熱したエネルギーを前記融解層で受け取る工程と、受け取った熱により該融解層中の融解材が融解し基材に浸透する工程とを順次行い、記録することを特徴とするレーザーマーキング方法。

」に関する。

【発明の効果】

【0010】

本発明によれば、吸収発熱層と融解層を順次積層した構造とすることなどにより、融解層の融解する材料が融解し基材に浸透することにより記録して視認可能とするため、従来のレーザーマーキング用積層体やマーキング方法と比較して、低いエネルギーでマーキングが可能であり、さらに、低いエネルギーでマーキングした際にも視認性が高い記録画像が得られるという優れた効果を奏するものである。

【図面の簡単な説明】

【0011】

【図1】本発明のレーザーマーキング用積層体の一例を示す断面図

【発明を実施するための形態】

【0012】

本発明のレーザーマーキング用積層体は、吸収発熱層と融解層とあらかじめ着色された基材と保護層を最小の構成要件とする。

【0013】

本発明のレーザーマーキング用積層体は前記要件により構成されるが、レーザー光を照射することによってマーキングした記録画像が視認可能となるメカニズムは、以下の様に考えている。即ち、本発明のレーザーマーキング用積層体は、あらかじめ着色された基材上に、吸収発熱層と融解層を順次積層するが、この時、融解層は、それ自体が光を散乱して不透明になり基材を隠蔽する状態で存在する。融解層が光を散乱して不透明となるには、融解する材料を粗粒状態で存在させることなどにより、達成することが出来る。本発明のレーザーマーキング用積層体に、レーザー光を照射すると、前記吸収発熱層は、レーザー光を吸収し発熱する。この発熱エネルギーを融解層が受け取り融解する材料が融解し、あらかじめ着色された基材に浸透し吸収される。この結果、レーザー光未照射部とレーザー光照射により融解材が浸透吸収された部分とのコントラストにより、情報として視認可能となる。

【0014】

本発明の吸収発熱層に用いる材料としては、レーザー光を吸収し、吸収した光エネルギーを熱エネルギーに変換後、該熱エネルギーを融解層に与えて、融解する材料を融解することが可能であれば特に限定はないが、具体的には、有機顔料、無機顔料、染料、無機材料などが挙げられる。

【0015】

有機顔料としては、ファストイエローG、ファストイエロー10G、ファストイエローFGL、ピラゾロンオレンジ、ジアニシジンオレンジ、ベンズイミダゾロンオレンジHL、レーキレッド4R、ナフトールカーミンFB、ブリリアントファストスカーレット、メチルバイオレットレーキ、ローダミンBレーキ、ジオキサジンバイオレット、ビクトリアブルーレーキ、ピーコックブルーレーキ、フタロシアニンブルーR、ブリリアントグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン6Yなどが挙げられる。

【0016】

無機顔料としては、カーボンブラック、酸化チタン、塩基性硫酸鉛、酸化亜鉛、硫化亜鉛、酸化アンチモン等の白色顔料、沈降性硫酸バリウム、炭酸バリウム、沈降性炭酸カルシウム、珪藻土、タルク、クレー、塩基性炭酸マグネシウム、アルミナホワイトなどの体質顔料などが挙げられる。

【0017】

無機材料としては、金属単体、金属塩、金属水酸化物、金属の酸化物などが挙げられる。具体的には、金属の単体としては、鉄、亜鉛、スズ、ニッケル、銅、銀、金などが挙げられる。また、金属の塩としては、炭酸銅、炭酸ニッケル、炭酸マンガン、炭酸コバルト、炭酸ランタン、硝酸マグネシウム、硝酸マンガン、硝酸鉄、硝酸カドミウム、硝酸亜鉛、硝酸コバルト、硝酸鉛、硝酸ニッケル、硝酸銅、硝酸パラジウム、硝酸ランタン、酢酸マグネシウム、酢酸マンガン、酢酸カドミウム、酢酸亜鉛、酢酸コバルト、酢酸鉛、酢酸ニッケル、酢酸銅、酢酸パラジウム、塩化銅、塩化鉄、塩化コバルト、塩化ニッケル、塩化銀、塩化亜鉛、リン酸銅、リン酸鉄、リン酸コバルト、ピロリン酸銅、硫酸銅、硫酸鉄、硫酸コバルト、シュウ酸銅、シュウ酸鉄、シュウ酸コバルト、安息香酸銅、安息香酸鉄、安息香酸コバルト、芳香環を有するホスホン酸銅、ケイ酸塩鉱物などが挙げられる。

【0018】

金属水酸化物としては、水酸化銅、水酸化アルミニウム、水酸化マグネシウム、水酸化亜鉛、水酸化アンチモン、水酸化コバルト、水酸化ニッケル、水酸化鉄、水酸化ランタンなどが挙げられる。また、金属酸化物としては、酸化ケイ素、酸化アルミニウム、酸化鉄、酸化マグネシウム、酸化コバルト、酸化鉛、酸化スズ、酸化インジウム、酸化マンガン、酸化モリブテン、酸化ニッケル、酸化銅、酸化パラジウム、酸化ランタン、アンチモン酸化スズ、インジウム酸化スズ、合成ゼオライト、天然ゼオライト、銅−モリブテン複合酸化物などが挙げられる。

【0019】

本発明に用いる吸収発熱層において、あらかじめ着色された基材と融解層が高いコントラストを得られることが好ましく、融解する材料が、基材に浸透し吸収された際に、着色された基材の発色を阻害しないものが好ましい。また、融解層の融解する材料が、あらかじめ着色された基材に浸透し吸収されることを阻害しないことが好ましい。前記観点から、好ましく用いられる吸収発熱層に用いる材料としては、酸化チタン、表面被服マイカなどが挙げられ、カーボンブラックは有色ではあるが、レーザー光を吸収し発熱する能力に優れており、少量の配合で大きな効果を得られるため、特に好ましい。

【0020】

本発明に用いる、レーザーマーキング積層体の吸収発熱層の厚みとしては、0.2μm〜15μm程度が好ましい。この範囲を下回ると、十分なエネルギーが得られず、融解層の融解する材料が融解する量が少なくなり、視認性が劣る傾向が見られ、この範囲より大きいと、融解した材料が基材に浸透し吸収される量が少なくなる傾向が見られ、記録画像の視認性が劣る傾向が見られる。更に好ましくは0.5μm〜10μm程度であり、この範囲にあると、より低いエネルギーで記録することができ、記録画像の視認性が十分に得られるため好ましい。

【0021】

本発明の融解層に用いる融解する材料としては、吸収発熱層の発熱エネルギーを受け取り融解でき、あらかじめ着色された基材を隠蔽することができ、さらに、融解した際に基材に浸透することが出来る材料である。具体的には、ワックス類、有機化合物などが挙げられる。本発明で用いることができるワックス類としては、天然ワックス類、合成ワックス類などが挙げられ、例えば、パラフィンワックス、マイクロクリスタリンワックス、ポリエチレンワックス、などが用いられる。また、有機化合物としては、長鎖脂肪酸類及びそのエステル類、アミド類などが挙げられ、例えば、トリラウリン、ミリスチン酸、ベヘン酸、ステアリン酸アミドなどが用いられる。

【0022】

本発明の融解層に用いる融解する材料は、前記の通り、熱エネルギーを受け取り融解するが、その融点としては、60℃〜200℃であることが好ましい。この範囲より低いとレーザーマーキング用積層体の耐熱性が悪くなる傾向が見られ、この範囲より高いと、融解する材料が融解するために大きなエネルギーが必要となって融解する材料が融解する量が少なくなり、記録された情報が視認しにくくなる傾向が見られる。より好ましくは、80℃〜160℃であり、この範囲にあると、耐熱性が十分であり、記録画像が鮮明で視認性が高くなるため好ましい。

【0023】

本発明に用いる融解層の厚みとしては、1μm〜50μm程度が好ましい。この範囲より小さいと、あらかじめ着色された基材を隠蔽しにくくなり、記録画像の視認性が劣る傾向が見られ、この範囲より大きいと、融解材を融解し、基材に浸透吸収するために必要となるエネルギーが多くなる傾向がある。さらに好ましくは、5μm〜35μm程度であり、最適には15μm〜30μm程度である。これらの範囲であると、適度なエネルギーで情報の記録が可能となり、記録画像の視認性が十分に得られるため好ましい。

【0024】

融解層をあらかじめ着色された基材上に配設する方法の一例としては、融解材を有機溶剤中でボールミルなどにより分散することで、粗粒状態の融解材の有機溶剤分散物が得られる。前記分散物に、吸収発熱材を混合し撹拌することにより、発熱吸収剤組成物の有機溶剤分散物が得られる。発熱吸収剤組成物の有機溶剤分散物を基材上に塗工し乾燥することで、基材を隠蔽する融解層が得られる。

【0025】

融解層には、マーキングに影響がない程度に、必要に応じて各種添加剤を添加することができる。具体的には、紫外線吸収剤、各種着色剤、分散剤などが挙げられる。

【0026】

本発明に用いるあらかじめ着色された基材としては、融解材が融解した際に浸透吸収することが出来、レーザー光未照射部とレーザー光照射により融解材が浸透吸収された部分とのコントラストがあり、マーキングされたことが視認できれば特に限定はなく、着色紙、有色の布類や不織布などを用いることができる。また、レーザー光未照射部とレーザー光照射により融解材が浸透吸収された部分のコントラストにより視認することから、それ自体が光を散乱して基材を隠蔽している融解層とのコントラストがより高くなるため、あらかじめ着色された基材は、明度が低いものを用いることが好ましい。また、基材自体が、吸収発熱層の機能を有していても良い。

【0027】

本発明のレーザーマーキング用積層体(1)は、図1に示すように、あらかじめ着色された基材(2)に、吸収発熱層(3)、融解層(4)、保護層(5)が順次積層されてなる構成が一例として挙げられる。該積層体にレーザー光を照射すると、吸収発熱層がレーザー光を吸収し、その吸収した光エネルギーを熱に変換する。融解層は、吸収発熱層が変換した熱エネルギー受け取り融解し、基材に浸透し吸収されることでマーキング画像等が形成され、記録される。

【0028】

本発明のレーザーマーキング用積層体において、吸収発熱層と融解層を順次積層して用いるが、この構成とすることで低いエネルギーで記録が可能となる理由は、以下のように推察している。

【0029】

即ち、本発明のレーザーマーキング用積層体は、前記の通りのメカニズムにより視認可能となるが、従来のレーザーマーキング用積層体は、発色材料の炭化や隠蔽材料の除去という方法によって記録した画像を視認可能とするため大きなエネルギーを必要とするのに対して、本発明のレーザーマーキング用積層体は隠蔽する材料を融解して、基材に浸透して吸収させる為、その必要とするエネルギーが小さくなる。さらに、吸収発熱層と融解層を接した状態で別々の層として形成することで、吸収発熱層は実質的に発色する材料を含まないため、吸収発熱する材料が該層中において点在せず近接した状態になっている。このため、照射されたエネルギーの単位面積あたりの吸収率が大きくなり、照射エネルギーに対して効率よく光エネルギーを熱エネルギーに変換することができる。また、融解層が、吸収発熱層に接して形成していることから、エネルギーを直接受け取ることができるので効率がよい。更に、融解層において、融解する材料が点在せず連続して存在し、エネルギーが無駄に消費されず、受け取ったエネルギーを、効率よく利用することができる。その結果、単位エネルギーあたりの該融解層の融解する材料の量が増えるため、低いエネルギーにおいても記録が可能と考えられる。

【0030】

本発明のレーザーマーキング用積層体は、耐擦過性、耐水性、耐油性などを持たせる観点から、保護層を設ける。その際、記録画像が鮮明で視認性が高くなることから、透明な保護層であることが好ましい。また、記録画像の視認性を阻害しなければ、保護層が吸収発熱層の機能を有していても良い。

【0031】

本発明に用いる保護層は、通常知られている各種コーティング方法等により形成することができる。具体的には、水または有機溶剤を溶媒または分散媒とし、該溶媒または分散媒中に発色する材料を各種混合または分散機を用いて作成した溶液を、あらかじめ着色された基材上に配設した融解層に接してバーコート等のコーティング手法により塗工した後、溶媒または分散媒を除去することによって得ることができる。

【0032】

また、重合後、保護層となりうるモノマー、オリゴマーなどを直接または溶剤等に溶解または分散後、基体にバーコート等のコーティング手法により塗工した後、必要に応じて、電子線、紫外線などを照射、熱を加えることにより重合し、目的とする保護層を得ることもできる。保護層を設ける時に、融解層との密着性を挙げるために、一般に知られているアンカー層、プレコート層を設けても良い。

【0033】

その他、保護層として、樹脂フィルム、シート等をそのまま用いても良い。この時、接着層、粘着層等を介して設けても、融解層に直接設けても良い。

【0034】

本発明に用いる保護層は、さらに、防汚性、耐熱性、耐光性、耐劣化性、ガスバリア性、帯電防止性、耐ブロッキング性などを持たせても良い。また、表面の滑り性、印刷適性を有した表面としても良い。

【0035】

本発明において、照射可能なレーザーとしては、固体レーザー、液体レーザー、ガスレーザー、半導体レーザー、ファイバーレーザー、自由電子レーザー等が挙げられる。

【0036】

固体レーザーとしては、ルビーレーザーやYAGレーザー、ダイオード励起固体レーザー等があり、液体レーザーとしては、色素レーザー等がある。更に、ガスレーザーとしては、炭酸ガスレーザー、ヘリウムネオンレーザー、アルゴンイオンレーザー、エキシマーレーザー等が挙げられる。また、半導体レーザーとしては、グリーンレーザー、ファイバーレーザーとしては、FAYbレーザー等が挙げられる。

【0037】

用いることのできるレーザーの波長域としては、500nm〜12000nmであり、その強度は、本発明のレーザーマーキング用積層体にダメージを与えないような出力で、適宜選択して用いられる。好ましく用いられるレーザーの波長域としては、500nm〜1200nmであり、特に好ましく用いられるレーザーの波長域は、500nm〜700nmである。用いるレーザー光として好ましくは、YAGレーザー、グリーンレーザー等である。特に、グリーンレーザーを用いると、レーザー光としての波長が短いため、レーザー光照射の径を小さくすることができ、記録が鮮明になり、更に、単位出力あたりの照射エネルギーが大きいため、出力を低くした状態で記録できるため、特に好ましい。

【0038】

本発明のレーザーマーキング用積層体にマーキングする方法としては、以下の工程を経ることにより行われる。即ち、該レーザーマーキング用積層体に、前記照射可能なレーザーから発せられるレーザー光を照射し、吸収発熱層でレーザー光を吸収し発熱させる。続いて発熱したエネルギーを融解層で受け取り、受け取った熱により融解層の融解する材料が融解し、あらかじめ着色された基材に浸透して吸収されることにより目的とする情報などを記録する。

【実施例】

【0039】

以下、本発明の実施例を説明するが、本発明はこれによって限定されるものではない。

(実施例1)

(融解層塗工液の作製)

ポリエチレンワックス(融点100℃ 融解材) 50質量部

エチルセルロース 5重量部

メチルエチルケトン 45質量部

上記成分をボールミルにて1時間攪拌混合をし、融解層塗工液を得た。

(レーザーマーキング用積層体の作製)

基材としてあらかじめ黒色に着色された着色紙上に、FMスクリーンインキ091墨(帝国インキ製造社製、吸収し発熱する材料)をスクリーン印刷により印刷し、厚さ3μmの吸収発熱層を設けた。さらにこの上に、前記塗工液を塗工し、室温で乾燥することにより、あらかじめ着色された基材が、融解する材料で白色に隠蔽された、融解層を設けた積層体を得た。この時、融解層の厚みは、25μmであった。続いて、アクリル系粘着剤溶液(積水化学工業(株)社製 エスダイン7850 45質量%トルエン・酢酸エチル溶液)を透明な50μmのポリエチレンテレフタレートフィルム上に塗工し、室温で乾燥することにより、透明なフィルム上に粘着剤層を設けた。このフィルムを、前記融解層の上に、ラミネータを用いて貼り合わせて保護層を設け、レーザーマーキング用積層体を得た。

この積層体に、グリーンレーザー光照射装置(SUNX社製 LP-G050 レーザー波長:655nm、パワー:0.6W、スキャンスピード:500mm/s、印字パルス周期:50μs、焦点距離:225mm)によりレーザー光を保護層側から照射し、照射したレーザー光を吸収発熱材が吸収し発熱させ、発熱したエネルギーを融解材であるポリエチレンワックスが受け取り、受け取った熱によりポリエチレンワックスが融解し、基材に浸透し吸収されることで、レーザーマーキングを行った。マーキングしたところの記録状態を目視により確認したところ、レーザー光を照射した部分が黒色になり照射していない部分が白色のままである、鮮明で視認性の高い記録画像が得られていることが確認できた。

【0040】

(実施例2)

実施例1のレーザーマーキング用積層体を用い、レーザー照射を以下の条件で行った。YAGレーザー光照射装置(SUNX社製 LP-V10U レーザー波長:1060nm、パワー:1.8W、スキャンスピード:300mm/s、印字パルス周期:20μs、焦点距離:190mm)によりレーザー光を保護層側から照射し、レーザーマーキングを行った。マーキングしたところの記録状態を目視により確認したところ、レーザー光を照射した部分が黒色になり照射していない部分が白色のままである、鮮明で視認性の高い記録画像が得られていることが確認できた。

【0041】

(実施例3)

ポリエチレンワックス脂肪酸アマイド(融点145℃)とした以外は、実施例1と同じ方法で、レーザーマーキング用積層体を得た。さらに、実施例2と同じ方法で、レーザー照射を行った。マーキングしたところの記録状態を目視により確認したところ、レーザー光を照射した部分が黒色になり照射していない部分が白色のままである、鮮明で視認性の高い記録画像が得られていることが確認できた。

【0042】

(実施例4)

ポリエチレンワックスをポリプロピレンワックス(融点150℃)とした以外は、実施例1と同じ方法で、レーザーマーキング用積層体を得た。さらに、実施例2と同じ方法で、レーザー照射を行った。マーキングしたところの記録状態を目視により確認したところ、レーザー光を照射した部分が黒色になり照射していない部分が白色のままである、鮮明で視認性の高い記録画像が得られていることが確認できた。

【0043】

(実施例5)

ポリエチレンワックスをエルカ酸アミド(融点80℃)とした以外は、実施例1と同じ方法で、レーザーマーキング用積層体を得た。さらに、実施例1と同じ方法で、レーザー照射を行った。マーキングしたところの記録状態を目視により確認したところ、レーザー光を照射した部分が黒色になり照射していない部分が白色のままである、鮮明で視認性の高い記録画像が得られていることが確認できた。

【0044】

(比較例1)

実施例において吸収発熱層を設けなかった以外は、実施例1と同じ方法で、レーザーマーキング用積層体を得た。さらに、この積層体に実施例1と同じ方法で、レーザー照射を行ったが、マーキングすることが出来なかった。

【0045】

(比較例2)

12μmのPETフィルム基体上に、二酸化チタン8部(石原産業(株)社製 吸収発熱する材料)をエスダイン#7850、204部(積水フーラー(株)社製、アクリル酸エステル樹脂、固形分45質量%、発色する材料)中に分散した溶液を、バーコートにより塗工し、溶剤を熱風により除去し、25μmの厚みで設け、レーザ光吸収発熱発色層を持つ従来のレーザーマーキング用積層体を得た。この積層体に、実施例1と同じ条件でレーザー光を照射し、レーザーマーキングを行った。マーキングしたところの記録状態を目視により確認したところ、吸収発熱する材料と発色する材料が混在し、吸収発熱する材料と発色する材料が点在するため、照射されたエネルギーが完全に発色する材料に利用されず、発色濃度が低く、コントラストの悪い記録物が得られていることを確認した。

【0046】

実施例1〜5及び、比較例1〜2のレーザー光を照射しマーキングしたところの記録状態を目視により評価した結果を(表1)に示す。

【表1】

記録の視認性:レーザー光を照射した部分の記録画像の視認性を目視により評価した。

◎:記録画像のコントラストが高く、十分な視認性がある。

△:記録画像のコントラストが低く、視認しにくい。

×:記録画像のコントラストがとれず、視認できない。

記録の鮮明性:レーザー光を照射した部分の記録画像の鮮明性を目視により評価した。

◎:記録画像の解像度が高く、非常に鮮明。

○:記録画像の解像度がやや高く、鮮明。

△:記録画像の解像度がやや低く、やや不鮮明。

×:記録画像が得られていない。

【0047】

表1の結果から明らかなように、実施例1〜5の本発明のレーザーマーキング用積層体は、レーザー光を照射して得られた記録画像は、鮮明で視認性の高いものとなった。一方、比較例1、2のレーザーマーキング用積層体は、記録画像が得られないか、得られても不鮮明で、視認しにくいものであった。

【産業上の利用可能性】

【0048】

本発明は、製品の管理や品質保証の目的で、製品の包装や、包装に使われるフィルムなどに、製造番号や賞味期限等の情報を記録する各種マーキング材料として、利用可能である。

【符号の説明】

【0049】

1…レーザーマーキング用積層体

2…あらかじめ着色された基材

3…吸収発熱層

4…融解層

5…保護層

【特許請求の範囲】

【請求項1】

浸透吸収性を有するあらかじめ着色された基材と、少なくとも該基材の一方側に形成された、実質的に発色しないレーザー光を吸収し発熱する層(以下、吸収発熱層という)と、該吸収発熱層に接して形成された該吸収発熱層の発熱エネルギーを受け取り融解する材料を含む融解層(以下、融解層という)、を順次積層し、その上に保護層を設けたことを特徴とするレーザーマーキング用積層体。

【請求項2】

前記融解材の融点が、60℃〜200℃であることを特徴とする請求項1に記載のレーザーマーキング用積層体。

【請求項3】

前記融解材が、ワックス類、有機化合物から選ばれる1種または2種以上であることを特徴とする請求項1または2に記載のレーザーマーキング用積層体。

【請求項4】

請求項1〜3に記載のレーザーマーキング用積層体に、レーザー光を照射する工程と、前記吸収発熱層でレーザー光を吸収し発熱する工程と、発熱したエネルギーを前記融解層で受け取る工程と、受け取った熱により該融解層中の融解材が融解し基材に浸透する工程とを順次行い、記録することを特徴とするレーザーマーキング方法。

【請求項1】

浸透吸収性を有するあらかじめ着色された基材と、少なくとも該基材の一方側に形成された、実質的に発色しないレーザー光を吸収し発熱する層(以下、吸収発熱層という)と、該吸収発熱層に接して形成された該吸収発熱層の発熱エネルギーを受け取り融解する材料を含む融解層(以下、融解層という)、を順次積層し、その上に保護層を設けたことを特徴とするレーザーマーキング用積層体。

【請求項2】

前記融解材の融点が、60℃〜200℃であることを特徴とする請求項1に記載のレーザーマーキング用積層体。

【請求項3】

前記融解材が、ワックス類、有機化合物から選ばれる1種または2種以上であることを特徴とする請求項1または2に記載のレーザーマーキング用積層体。

【請求項4】

請求項1〜3に記載のレーザーマーキング用積層体に、レーザー光を照射する工程と、前記吸収発熱層でレーザー光を吸収し発熱する工程と、発熱したエネルギーを前記融解層で受け取る工程と、受け取った熱により該融解層中の融解材が融解し基材に浸透する工程とを順次行い、記録することを特徴とするレーザーマーキング方法。

【図1】

【公開番号】特開2013−22850(P2013−22850A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160191(P2011−160191)

【出願日】平成23年7月21日(2011.7.21)

【出願人】(303022891)株式会社パイロットコーポレーション (647)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月21日(2011.7.21)

【出願人】(303022891)株式会社パイロットコーポレーション (647)

【Fターム(参考)】

[ Back to top ]