レーザー・アーク複合溶接方法及び該溶接方法による溶接部材の製造方法

【課題】溶接速度を20m/分程度まで向上しつつ、良好なビード形状が得られ、且つブローホールなどの溶接欠陥を抑制できる溶接方法、および該溶接方法を用いた溶接部材を製造する方法を提供する。

【解決手段】ステンレス鋼、チタン、又はチタン合金の平板または管状に成形された帯状板の両端部を突合せ溶接する溶接方法であって、突合せ部の溶接では、レーザー溶接を先行させ、TIGアーク溶接を後行させてレーザー光照射とアーク放電を同一溶接線上に配置させながら溶接することを特徴とするレーザー・アーク複合溶接方法である。

【解決手段】ステンレス鋼、チタン、又はチタン合金の平板または管状に成形された帯状板の両端部を突合せ溶接する溶接方法であって、突合せ部の溶接では、レーザー溶接を先行させ、TIGアーク溶接を後行させてレーザー光照射とアーク放電を同一溶接線上に配置させながら溶接することを特徴とするレーザー・アーク複合溶接方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ステンレス鋼、チタン、又はチタン合金を突合せ溶接する溶接方法、および該溶接方法によって溶接部材を製造する方法に関するものである。以下では、チタン又はチタン合金(以下、両者を合わせて単に「チタン」と呼ぶ。)を例に挙げて説明するが、これに限定する趣旨ではない。

【背景技術】

【0002】

チタンは耐食性に優れるため、石油、化学工業、火力・原子力発電、海水の淡水化などのプラントや、宇宙・航空機分野で、熱交換器や、復水器として使用されている。前記用途において、チタンは溶接管や、溶接管と管板を溶接接合した部材などとして用いられ、特に溶接管は外径が12〜60mm程度であり、板厚が0.3〜2.5mm程度のものが用いられる。

【0003】

一般に、チタン管の溶接はTIGアークによって行われている。TIGアーク溶接は、良好なビード形状が得られる等の長所を有する反面、溶接速度に関しては、前記した0.3〜2.5mmの範囲では、板厚によって異なるもののおよそ9m/分程度(例えば、板厚が0.5mmの場合は7m/分、板厚が1.2mmでは2m/分)以下である。これに対して、レーザーは熱源のエネルギー密度が高いため溶け込みが深く高速溶接が可能であり、また母材の総入熱量が少なく、溶接熱影響部の幅が極めて狭くなるので、溶接では溶接金属の冷却速度が大きくなり、溶接部の性能(靭性など)も良好である。しかし、レーザー溶接では、板厚を貫通するキーホールが発生して不安定に変動すると、その近傍の溶融池にガスを巻き込んだ流れが発生し、この巻き込まれたガスが気泡となってそのまま凝固すると、溶接部にブローホールなどの溶接欠陥が発生しやすくなる場合がある。

【0004】

例えば、特許文献1〜4には、溶接速度が速いというレーザー溶接の長所を生かしつつ、更に、溶接性やブローホール等の溶接欠陥を抑制する溶接方法が開示されている。特許文献1にはプラズマ溶接とレーザー溶接を用いた溶接方法が開示されている。より詳細には、プラズマトーチによる先行予熱後、レーザー溶接を行い、突合せ溶接性(溶込み深さとビード幅)と溶接速度を向上させている。特許文献2、3では、高周波予熱した後、レーザー溶接することで金属管内面のコブ状突起の発生を防いだり、ブローホールなどの溶接欠陥の発生を抑制したりしている。特許文献4では、レーザー溶接するに際して、2本のレーザービームを溶融池に照射することによって、ブローホールや凝固割れの発生を防止している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2008−502485号公報

【特許文献2】特開2001−18081号公報

【特許文献3】特開2001−287061号公報

【特許文献4】特開平8−90265号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、速い溶接速度を確保しつつ、良好なビード形状が得られ、且つブローホールなどの溶接欠陥を抑制できる溶接方法、および該溶接方法を用いた溶接部材を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決した本発明に係る溶接方法は、ステンレス鋼、チタン、又はチタン合金の平板または管状に成形された帯状板の両端部を突合せ溶接する溶接方法であって、突合せ部の溶接では、レーザー溶接を先行させ、TIGアーク溶接を後行させてレーザー光照射とアーク放電を同一溶接線上に配置させながら溶接することを特徴とするレーザー・アーク複合溶接方法である。

【0008】

本発明の好ましい態様において、前記レーザー溶接のレーザー光の焦点は被溶接部材の上方に位置し、且つ、被溶接部材に照射されるレーザービーム径はφ1mm以上となるようにデフォーカスされたものである。

【0009】

本発明の好ましい態様において、前記レーザー溶接は、鉛直方向とレーザー光とのなす角度が10°以内になる範囲で溶接進行方向に傾けたレーザー光を照射、又は鉛直にレーザー光を照射するものであり、前記TIGアーク溶接における溶接トーチは、鉛直方向と溶接トーチのなす角度が10〜45°になる範囲で溶接トーチの先端を溶接進行方向に傾けたものである。

【0010】

本発明の好ましい態様において、前記レーザー溶接におけるレーザー光の照射位置と、前記TIGアーク溶接におけるアーク放電狙い位置との間隔LAが3〜7mmである。本発明の溶接は、アルゴンガス中で行うことが好ましい。また、アルゴンガスで前記TIGアーク溶接のトーチシールド、アフターシールド、およびバックシールドを行うことも好ましい。さらに、本発明の溶接方法では、前記レーザー溶接に先立って、TIGアークによる予熱を行うことも好ましい。

【0011】

本発明には、上記のいずれかの溶接方法によって、平板または管状の突合せ溶接部材を製造する方法も包含される。

【発明の効果】

【0012】

本発明によれば、速い溶接速度が実現できるとともに、平滑で幅広いビード形状が得られ、且つ、ブローホールなどの溶接欠陥を抑制することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、レーザー光の焦点が被溶接部材の表面にある場合のキーホール、およびブローホールの生成の様子を示した概略図である。

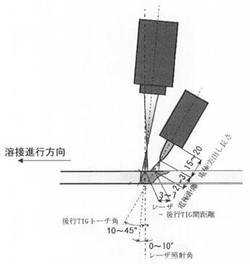

【図2】図2は、本発明に係る溶接方法の一例を示した図である。

【図3】図3(a)は、デフォーカスされたレーザー光の照射の様子を表した図であり、図3(b)は焦点距離とデフォーカス量が照射レーザー径に与える影響を示したグラフである。

【図4】図4は板厚0.5mmおよび1.2mmの場合におけるレーザービーム径とブローホールの発生についての関係を示した図である。

【図5A】図5Aは、溶接部の外観を観察した光学顕微鏡写真である。

【図5B】図5Bは、溶接部の断面を観察した光学顕微鏡写真である。

【発明を実施するための形態】

【0014】

本発明者らは、一般にチタン管に用いられているTIGアーク溶接と、レーザー溶接のそれぞれの長所を生かした溶接方法を得るべく検討を重ねた。その結果、レーザー溶接とTIGアーク溶接の複合溶接において、レーザー溶接を先行させ、TIGアーク溶接を後行させてレーザー光照射とアーク放電を同一溶接線上に配置させながら溶接すれば、上記課題を達成できることが判明した。

【0015】

すなわち、本発明ではTIGアーク溶接を後行させる点に大きな特徴を有しており、TIGトーチ角度が前進角、すなわち、TIGトーチの先端が、鉛直下向き方向から溶接進行方向に向かって傾いた状態となることによって、ビードの幅や滑らかさにおいて優れたものとなる。さらに、後行するTIGアーク溶接は、レーザー溶接によって形成された溶融池内の気泡を排出することができるのである。

【0016】

本発明におけるレーザー溶接では、レーザー光の焦点は被溶接部材の上方に位置し、且つ、被溶接部材に照射されるレーザービーム径はφ1mm以上となるようにデフォーカスされたものであることが好ましい。被溶接部材の表面にレーザー焦点がある集中照射を行うと、図1に示すようにキーホールの不安定な変動によるブローホールの発生が顕著となるが、デフォーカスすることによってキーホールの発生を防止できるか、またはキーホールを浅くできる。デフォーカスした場合の被溶接部材に照射されるレーザービーム径は、溶接が可能であれば大きいほどよい。従ってより好ましくはφ1.1mm以上である。一方、レーザービーム径を大きくしても溶接が可能となるようにするためには、レーザー出力を大きくする必要がある。

【0017】

前記レーザー溶接は、鉛直方向とレーザー光とのなす角度(以下、「レーザー照射角」と呼ぶ。)が10°以内になる範囲で溶接進行方向に傾けたレーザー光を照射、又は鉛直にレーザー光を照射するものであり、前記TIGアーク溶接における溶接トーチは、鉛直方向と溶接トーチのなす角度(以下、「TIGトーチ角」と呼ぶ。)が10〜45°になる範囲で溶接トーチの先端を溶接進行方向に傾けたものであることが好ましい。レーザー照射角が10°を超えると溶接のために高レーザー出力が必要となる。また、レーザー照射角は0°(すなわち鉛直にレーザー光を照射すること)でもよいが、反射損傷があるため0°超とする方が好ましい。またTIGトーチは、レーザー後方に隣接して設置するため、TIGトーチ角は10°以上であり、一方TIGトーチ角が45°を超えると溶け込みが少なく、ビード幅が不規則に広くなる、すなわち溶接寄与やビード形状が悪くなる。レーザー照射角は、より好ましくは3〜8°であり、TIGトーチ角は、より好ましくは10〜30°である。

【0018】

前記レーザー溶接におけるレーザー光の照射位置と、前記TIGアーク溶接におけるアーク放電狙い位置との間隔LAは3〜7mmであることが好ましい。LAを3mm以上とすることによって、レーザー照射とTIGアーク放電が干渉することなく、両者を併用することによる効果を有効に発揮させることができる。一方、LAが大きくなりすぎると、後行させるTIGアーク溶接による効果が十分に発揮されなくなるので7mm以下とすることが好ましい。LAはより好ましくは3〜5mmである。

【0019】

また、本発明の溶接方法は、アルゴンガス中で溶接を行うか、または前記TIGアーク溶接のトーチシールド、アフターシールド、およびバックシールドをアルゴンガスによって行うことが好ましく、このような雰囲気で溶接を行うまたはシールドを行うことによって、溶接部の酸化を防ぐことができる。

【0020】

図2に本発明に係る溶接方法の一例を示す。TIGアーク溶接を行うにあたっては、電極距離(電極長さ方向の延長線上における、電極先端と被溶接部材との距離)や電極突出し長さを適切に制御することが好ましく、電極距離は2〜3mm程度、電極突出し長さは通常15〜20mm程度である。また、本発明の溶接方法におけるTIGアーク溶接は、溶加材を用いないものであっても良い。

【0021】

本発明の溶接方法で用いるレーザー光は、被溶接部材に対してエネルギーを与えることができるものであれば特に限定されず、例えばCO2レーザー、YAGレーザー、ディスクレーザー、半導体レーザー、または熱交換効率が高い固体素子(LD)レーザーであってもよい。またビーム形状が矩形の場合でも、溶接方向に、デフォーカス円形ビーム径相当の長さが確保され、ビーム密度(出力/面積)が同じであれば、ほぼ同等の良好な溶接が可能であり、幅がデフォーカス円形ビーム径よりも小さい矩形ビームの場合には、照射ビーム面積が小さくなるため、低出力での溶接が可能となる。

【0022】

また本発明の溶接方法において、レーザー溶接に先立って、さらにTIGアークで予熱を行ってもよい。レーザー溶接の前にTIGアークで予熱することによって、レーザーの吸収性が向上するため、レーザー装置の出力を抑えても良好な溶接を行うことができる。レーザー溶接の前に行うTIGアークの溶接条件は、上記した後行TIGアーク溶接と同様とすることができる。

【0023】

本発明の溶接方法は、ステンレス鋼、チタン、又はチタン合金に適用することができ、管状の突合せ部材や平板の突合せ部材を製造することができる。上記した要件を満足させることによって、速い溶接速度、平滑で幅広いビード形状、および、溶接欠陥(ブローホールなど)の抑制を全て実現させることができる。なお、本発明に係る溶接方法によれば、溶接速度は前記した板厚0.3〜2.5mmの範囲では最速20m/分程度が確保でき、従来(板厚0.5mmの場合に最速15m/分、板厚1.2mmの場合には最速8m/分)と比較するとおよそ2倍以上の溶接速度を確保できる。

【実施例】

【0024】

以下、実施例を挙げて本発明をより具体的に説明する。本発明は以下の実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0025】

レーザー溶接機として、最大出力10kWのファイバーレーザー溶接機を用い(溶接機:IPG社製)、レーザー照射角0°(すなわち鉛直下向き方向)の場合における、焦点距離とデフォーカス量が照射レーザー径に与える影響を調べた。表1および図3に、焦点距離が250mm、および500mmの場合におけるデフォーカス量と照射レーザー径の関係を示す。

【0026】

【表1】

【0027】

実験例1

実施例1

上記結果に基づいて、所定の溶接速度で、焦点距離を250、500mmとし、デフォーカス量を−3(板内)〜+60mm(照射レーザー径はφ0.4〜3.7mm)として、レーザー出力を制御し、以下の条件でレーザー溶接を先行させ、TIGアーク溶接を後行させて溶接を行った。なお、TIGトーチシールド、アフターシールドおよびバックシールドにはアルゴンガスを用いた。溶接速度は4〜15m/分であった。

【0028】

レーザー溶接条件(先行)

レーザー溶接機 :IPG社製、最大出力10kW、ファイバーレーザー溶接機

レーザー照射角 :5°

TIGアーク溶接(後行)

TIG溶接機 :ダイヘン社製

電流 :最大500A(溶接電流は170A)

シールドガス :アルゴン

電極突出し長さ :15〜17mm

電極距離 :2mm

TIGトーチ角 :前進角30°

タングステン電極(マイナス):直径4mm、電極棒先端角60°

被溶接部材

材質 :純Ti

形状 :板厚0.5mmおよび1.2mm

管外径φ19mm

溶接長1m

【0029】

上記の条件で溶接した管状部材の全長を、JIS H0515に基づく渦流探傷検査し、該渦流探傷試験さでの高信号部または任意の300mm溶接長さの領域において、JIS Z3107に基づく放射線透過試験を行い、ブローホールの発生を確認した。

【0030】

結果を図4に示す。図4は板厚0.5mmおよび1.2mmの場合におけるレーザービーム径とブローホールの発生についての関係を示した図である。いずれの場合も、レーザービーム径がφ1mm以上にデフォーカスされた場合に、ブローホールの発生が抑制された。図4において、実線以上のレーザー出力では溶接部が切断されることとなり、一方、破線以下のレーザー出力では未接合部が残ることとなる。従って、図4の実線と破線に囲まれた範囲が適切な溶接条件の範囲を示している。

【0031】

比較例1

レーザー溶接単独で溶接したこと以外は、実施例1と同様にしてブローホールの発生の有無を確認した。その結果、レーザー溶接単独の場合は、レーザービーム径がφ1.25mm以上にデフォーカスされた場合にブローホールの発生が抑制されていた。

【0032】

実施例1および比較例1より、レーザービーム径を一定以上にデフォーカスさせることによりブローホールの発生が抑制できるとともに、レーザー溶接にTIGアーク溶接を後続させることで、より小さいレーザービーム径であってもブローホールの発生を抑制できることが分かった。これは、レーザービーム径をデフォーカスで大きくすることや、レーザー溶接にTIGアーク溶接を後続させることで、突合せ溶接方向の入熱時間が長い、すなわち溶接プールが長くなり、このことがブローホール抑制に大きく影響しているものと考えられる。従って、レーザービーム径に関しては、溶接が可能である限り大きい(デフォーカスされている)程好ましい。

【0033】

実験例2

表2に示す条件、及びその他の条件については実験例1と同様にして溶接を行い、溶接部の外観および断面を観察した。外観写真、および断面の光学顕微鏡(倍率:50倍)写真を、それぞれ図5A、図5Bに示す。

【0034】

図5Aより、レーザー溶接の後にTIGアーク溶接を行った方が、幅が広く平滑なビード形状となり、また断面については、図5Bより上下ビード端が滑らかになっていることが分かる。また、TIGアーク溶接電流を100〜400Aの範囲で変化させてビード形状を観察したところ、電流の増加に伴ってビード幅が増加するが、高出力では電極消耗により不安定になるため、200A程度を上限とすることが好ましい。

【0035】

【表2】

【0036】

実験例3

表3に示す条件、およびその他の条件については実験例1と同様にして溶接を行い、実験例2と同様にしてビード形状を観察した。

【0037】

【表3】

【0038】

No.5、6のいずれの場合においても溶接は可能であったが、TIG先行のNo.6ではTIGトーチが後退角(すなわち、TIGトーチの先端が鉛直下向き方向から溶接進行方向と逆方向に傾いている)となるため、ビード形状が凸状となった。なお、No.6ではTIGを先行させることによって被溶接部材が予熱されるため、No.5より低いレーザー出力でも溶接することが可能であった。

【技術分野】

【0001】

本発明は、ステンレス鋼、チタン、又はチタン合金を突合せ溶接する溶接方法、および該溶接方法によって溶接部材を製造する方法に関するものである。以下では、チタン又はチタン合金(以下、両者を合わせて単に「チタン」と呼ぶ。)を例に挙げて説明するが、これに限定する趣旨ではない。

【背景技術】

【0002】

チタンは耐食性に優れるため、石油、化学工業、火力・原子力発電、海水の淡水化などのプラントや、宇宙・航空機分野で、熱交換器や、復水器として使用されている。前記用途において、チタンは溶接管や、溶接管と管板を溶接接合した部材などとして用いられ、特に溶接管は外径が12〜60mm程度であり、板厚が0.3〜2.5mm程度のものが用いられる。

【0003】

一般に、チタン管の溶接はTIGアークによって行われている。TIGアーク溶接は、良好なビード形状が得られる等の長所を有する反面、溶接速度に関しては、前記した0.3〜2.5mmの範囲では、板厚によって異なるもののおよそ9m/分程度(例えば、板厚が0.5mmの場合は7m/分、板厚が1.2mmでは2m/分)以下である。これに対して、レーザーは熱源のエネルギー密度が高いため溶け込みが深く高速溶接が可能であり、また母材の総入熱量が少なく、溶接熱影響部の幅が極めて狭くなるので、溶接では溶接金属の冷却速度が大きくなり、溶接部の性能(靭性など)も良好である。しかし、レーザー溶接では、板厚を貫通するキーホールが発生して不安定に変動すると、その近傍の溶融池にガスを巻き込んだ流れが発生し、この巻き込まれたガスが気泡となってそのまま凝固すると、溶接部にブローホールなどの溶接欠陥が発生しやすくなる場合がある。

【0004】

例えば、特許文献1〜4には、溶接速度が速いというレーザー溶接の長所を生かしつつ、更に、溶接性やブローホール等の溶接欠陥を抑制する溶接方法が開示されている。特許文献1にはプラズマ溶接とレーザー溶接を用いた溶接方法が開示されている。より詳細には、プラズマトーチによる先行予熱後、レーザー溶接を行い、突合せ溶接性(溶込み深さとビード幅)と溶接速度を向上させている。特許文献2、3では、高周波予熱した後、レーザー溶接することで金属管内面のコブ状突起の発生を防いだり、ブローホールなどの溶接欠陥の発生を抑制したりしている。特許文献4では、レーザー溶接するに際して、2本のレーザービームを溶融池に照射することによって、ブローホールや凝固割れの発生を防止している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2008−502485号公報

【特許文献2】特開2001−18081号公報

【特許文献3】特開2001−287061号公報

【特許文献4】特開平8−90265号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、速い溶接速度を確保しつつ、良好なビード形状が得られ、且つブローホールなどの溶接欠陥を抑制できる溶接方法、および該溶接方法を用いた溶接部材を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決した本発明に係る溶接方法は、ステンレス鋼、チタン、又はチタン合金の平板または管状に成形された帯状板の両端部を突合せ溶接する溶接方法であって、突合せ部の溶接では、レーザー溶接を先行させ、TIGアーク溶接を後行させてレーザー光照射とアーク放電を同一溶接線上に配置させながら溶接することを特徴とするレーザー・アーク複合溶接方法である。

【0008】

本発明の好ましい態様において、前記レーザー溶接のレーザー光の焦点は被溶接部材の上方に位置し、且つ、被溶接部材に照射されるレーザービーム径はφ1mm以上となるようにデフォーカスされたものである。

【0009】

本発明の好ましい態様において、前記レーザー溶接は、鉛直方向とレーザー光とのなす角度が10°以内になる範囲で溶接進行方向に傾けたレーザー光を照射、又は鉛直にレーザー光を照射するものであり、前記TIGアーク溶接における溶接トーチは、鉛直方向と溶接トーチのなす角度が10〜45°になる範囲で溶接トーチの先端を溶接進行方向に傾けたものである。

【0010】

本発明の好ましい態様において、前記レーザー溶接におけるレーザー光の照射位置と、前記TIGアーク溶接におけるアーク放電狙い位置との間隔LAが3〜7mmである。本発明の溶接は、アルゴンガス中で行うことが好ましい。また、アルゴンガスで前記TIGアーク溶接のトーチシールド、アフターシールド、およびバックシールドを行うことも好ましい。さらに、本発明の溶接方法では、前記レーザー溶接に先立って、TIGアークによる予熱を行うことも好ましい。

【0011】

本発明には、上記のいずれかの溶接方法によって、平板または管状の突合せ溶接部材を製造する方法も包含される。

【発明の効果】

【0012】

本発明によれば、速い溶接速度が実現できるとともに、平滑で幅広いビード形状が得られ、且つ、ブローホールなどの溶接欠陥を抑制することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、レーザー光の焦点が被溶接部材の表面にある場合のキーホール、およびブローホールの生成の様子を示した概略図である。

【図2】図2は、本発明に係る溶接方法の一例を示した図である。

【図3】図3(a)は、デフォーカスされたレーザー光の照射の様子を表した図であり、図3(b)は焦点距離とデフォーカス量が照射レーザー径に与える影響を示したグラフである。

【図4】図4は板厚0.5mmおよび1.2mmの場合におけるレーザービーム径とブローホールの発生についての関係を示した図である。

【図5A】図5Aは、溶接部の外観を観察した光学顕微鏡写真である。

【図5B】図5Bは、溶接部の断面を観察した光学顕微鏡写真である。

【発明を実施するための形態】

【0014】

本発明者らは、一般にチタン管に用いられているTIGアーク溶接と、レーザー溶接のそれぞれの長所を生かした溶接方法を得るべく検討を重ねた。その結果、レーザー溶接とTIGアーク溶接の複合溶接において、レーザー溶接を先行させ、TIGアーク溶接を後行させてレーザー光照射とアーク放電を同一溶接線上に配置させながら溶接すれば、上記課題を達成できることが判明した。

【0015】

すなわち、本発明ではTIGアーク溶接を後行させる点に大きな特徴を有しており、TIGトーチ角度が前進角、すなわち、TIGトーチの先端が、鉛直下向き方向から溶接進行方向に向かって傾いた状態となることによって、ビードの幅や滑らかさにおいて優れたものとなる。さらに、後行するTIGアーク溶接は、レーザー溶接によって形成された溶融池内の気泡を排出することができるのである。

【0016】

本発明におけるレーザー溶接では、レーザー光の焦点は被溶接部材の上方に位置し、且つ、被溶接部材に照射されるレーザービーム径はφ1mm以上となるようにデフォーカスされたものであることが好ましい。被溶接部材の表面にレーザー焦点がある集中照射を行うと、図1に示すようにキーホールの不安定な変動によるブローホールの発生が顕著となるが、デフォーカスすることによってキーホールの発生を防止できるか、またはキーホールを浅くできる。デフォーカスした場合の被溶接部材に照射されるレーザービーム径は、溶接が可能であれば大きいほどよい。従ってより好ましくはφ1.1mm以上である。一方、レーザービーム径を大きくしても溶接が可能となるようにするためには、レーザー出力を大きくする必要がある。

【0017】

前記レーザー溶接は、鉛直方向とレーザー光とのなす角度(以下、「レーザー照射角」と呼ぶ。)が10°以内になる範囲で溶接進行方向に傾けたレーザー光を照射、又は鉛直にレーザー光を照射するものであり、前記TIGアーク溶接における溶接トーチは、鉛直方向と溶接トーチのなす角度(以下、「TIGトーチ角」と呼ぶ。)が10〜45°になる範囲で溶接トーチの先端を溶接進行方向に傾けたものであることが好ましい。レーザー照射角が10°を超えると溶接のために高レーザー出力が必要となる。また、レーザー照射角は0°(すなわち鉛直にレーザー光を照射すること)でもよいが、反射損傷があるため0°超とする方が好ましい。またTIGトーチは、レーザー後方に隣接して設置するため、TIGトーチ角は10°以上であり、一方TIGトーチ角が45°を超えると溶け込みが少なく、ビード幅が不規則に広くなる、すなわち溶接寄与やビード形状が悪くなる。レーザー照射角は、より好ましくは3〜8°であり、TIGトーチ角は、より好ましくは10〜30°である。

【0018】

前記レーザー溶接におけるレーザー光の照射位置と、前記TIGアーク溶接におけるアーク放電狙い位置との間隔LAは3〜7mmであることが好ましい。LAを3mm以上とすることによって、レーザー照射とTIGアーク放電が干渉することなく、両者を併用することによる効果を有効に発揮させることができる。一方、LAが大きくなりすぎると、後行させるTIGアーク溶接による効果が十分に発揮されなくなるので7mm以下とすることが好ましい。LAはより好ましくは3〜5mmである。

【0019】

また、本発明の溶接方法は、アルゴンガス中で溶接を行うか、または前記TIGアーク溶接のトーチシールド、アフターシールド、およびバックシールドをアルゴンガスによって行うことが好ましく、このような雰囲気で溶接を行うまたはシールドを行うことによって、溶接部の酸化を防ぐことができる。

【0020】

図2に本発明に係る溶接方法の一例を示す。TIGアーク溶接を行うにあたっては、電極距離(電極長さ方向の延長線上における、電極先端と被溶接部材との距離)や電極突出し長さを適切に制御することが好ましく、電極距離は2〜3mm程度、電極突出し長さは通常15〜20mm程度である。また、本発明の溶接方法におけるTIGアーク溶接は、溶加材を用いないものであっても良い。

【0021】

本発明の溶接方法で用いるレーザー光は、被溶接部材に対してエネルギーを与えることができるものであれば特に限定されず、例えばCO2レーザー、YAGレーザー、ディスクレーザー、半導体レーザー、または熱交換効率が高い固体素子(LD)レーザーであってもよい。またビーム形状が矩形の場合でも、溶接方向に、デフォーカス円形ビーム径相当の長さが確保され、ビーム密度(出力/面積)が同じであれば、ほぼ同等の良好な溶接が可能であり、幅がデフォーカス円形ビーム径よりも小さい矩形ビームの場合には、照射ビーム面積が小さくなるため、低出力での溶接が可能となる。

【0022】

また本発明の溶接方法において、レーザー溶接に先立って、さらにTIGアークで予熱を行ってもよい。レーザー溶接の前にTIGアークで予熱することによって、レーザーの吸収性が向上するため、レーザー装置の出力を抑えても良好な溶接を行うことができる。レーザー溶接の前に行うTIGアークの溶接条件は、上記した後行TIGアーク溶接と同様とすることができる。

【0023】

本発明の溶接方法は、ステンレス鋼、チタン、又はチタン合金に適用することができ、管状の突合せ部材や平板の突合せ部材を製造することができる。上記した要件を満足させることによって、速い溶接速度、平滑で幅広いビード形状、および、溶接欠陥(ブローホールなど)の抑制を全て実現させることができる。なお、本発明に係る溶接方法によれば、溶接速度は前記した板厚0.3〜2.5mmの範囲では最速20m/分程度が確保でき、従来(板厚0.5mmの場合に最速15m/分、板厚1.2mmの場合には最速8m/分)と比較するとおよそ2倍以上の溶接速度を確保できる。

【実施例】

【0024】

以下、実施例を挙げて本発明をより具体的に説明する。本発明は以下の実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0025】

レーザー溶接機として、最大出力10kWのファイバーレーザー溶接機を用い(溶接機:IPG社製)、レーザー照射角0°(すなわち鉛直下向き方向)の場合における、焦点距離とデフォーカス量が照射レーザー径に与える影響を調べた。表1および図3に、焦点距離が250mm、および500mmの場合におけるデフォーカス量と照射レーザー径の関係を示す。

【0026】

【表1】

【0027】

実験例1

実施例1

上記結果に基づいて、所定の溶接速度で、焦点距離を250、500mmとし、デフォーカス量を−3(板内)〜+60mm(照射レーザー径はφ0.4〜3.7mm)として、レーザー出力を制御し、以下の条件でレーザー溶接を先行させ、TIGアーク溶接を後行させて溶接を行った。なお、TIGトーチシールド、アフターシールドおよびバックシールドにはアルゴンガスを用いた。溶接速度は4〜15m/分であった。

【0028】

レーザー溶接条件(先行)

レーザー溶接機 :IPG社製、最大出力10kW、ファイバーレーザー溶接機

レーザー照射角 :5°

TIGアーク溶接(後行)

TIG溶接機 :ダイヘン社製

電流 :最大500A(溶接電流は170A)

シールドガス :アルゴン

電極突出し長さ :15〜17mm

電極距離 :2mm

TIGトーチ角 :前進角30°

タングステン電極(マイナス):直径4mm、電極棒先端角60°

被溶接部材

材質 :純Ti

形状 :板厚0.5mmおよび1.2mm

管外径φ19mm

溶接長1m

【0029】

上記の条件で溶接した管状部材の全長を、JIS H0515に基づく渦流探傷検査し、該渦流探傷試験さでの高信号部または任意の300mm溶接長さの領域において、JIS Z3107に基づく放射線透過試験を行い、ブローホールの発生を確認した。

【0030】

結果を図4に示す。図4は板厚0.5mmおよび1.2mmの場合におけるレーザービーム径とブローホールの発生についての関係を示した図である。いずれの場合も、レーザービーム径がφ1mm以上にデフォーカスされた場合に、ブローホールの発生が抑制された。図4において、実線以上のレーザー出力では溶接部が切断されることとなり、一方、破線以下のレーザー出力では未接合部が残ることとなる。従って、図4の実線と破線に囲まれた範囲が適切な溶接条件の範囲を示している。

【0031】

比較例1

レーザー溶接単独で溶接したこと以外は、実施例1と同様にしてブローホールの発生の有無を確認した。その結果、レーザー溶接単独の場合は、レーザービーム径がφ1.25mm以上にデフォーカスされた場合にブローホールの発生が抑制されていた。

【0032】

実施例1および比較例1より、レーザービーム径を一定以上にデフォーカスさせることによりブローホールの発生が抑制できるとともに、レーザー溶接にTIGアーク溶接を後続させることで、より小さいレーザービーム径であってもブローホールの発生を抑制できることが分かった。これは、レーザービーム径をデフォーカスで大きくすることや、レーザー溶接にTIGアーク溶接を後続させることで、突合せ溶接方向の入熱時間が長い、すなわち溶接プールが長くなり、このことがブローホール抑制に大きく影響しているものと考えられる。従って、レーザービーム径に関しては、溶接が可能である限り大きい(デフォーカスされている)程好ましい。

【0033】

実験例2

表2に示す条件、及びその他の条件については実験例1と同様にして溶接を行い、溶接部の外観および断面を観察した。外観写真、および断面の光学顕微鏡(倍率:50倍)写真を、それぞれ図5A、図5Bに示す。

【0034】

図5Aより、レーザー溶接の後にTIGアーク溶接を行った方が、幅が広く平滑なビード形状となり、また断面については、図5Bより上下ビード端が滑らかになっていることが分かる。また、TIGアーク溶接電流を100〜400Aの範囲で変化させてビード形状を観察したところ、電流の増加に伴ってビード幅が増加するが、高出力では電極消耗により不安定になるため、200A程度を上限とすることが好ましい。

【0035】

【表2】

【0036】

実験例3

表3に示す条件、およびその他の条件については実験例1と同様にして溶接を行い、実験例2と同様にしてビード形状を観察した。

【0037】

【表3】

【0038】

No.5、6のいずれの場合においても溶接は可能であったが、TIG先行のNo.6ではTIGトーチが後退角(すなわち、TIGトーチの先端が鉛直下向き方向から溶接進行方向と逆方向に傾いている)となるため、ビード形状が凸状となった。なお、No.6ではTIGを先行させることによって被溶接部材が予熱されるため、No.5より低いレーザー出力でも溶接することが可能であった。

【特許請求の範囲】

【請求項1】

ステンレス鋼、チタン、又はチタン合金の平板または管状に成形された帯状板の両端部を突合せ溶接する溶接方法であって、

突合せ部の溶接では、レーザー溶接を先行させ、TIGアーク溶接を後行させてレーザー光照射とアーク放電を同一溶接線上に配置させながら溶接することを特徴とするレーザー・アーク複合溶接方法。

【請求項2】

前記レーザー溶接のレーザー光の焦点は被溶接部材の上方に位置し、且つ、被溶接部材に照射されるレーザービーム径はφ1mm以上となるようにデフォーカスされたものである請求項1に記載の溶接方法。

【請求項3】

前記レーザー溶接は、鉛直方向とレーザー光とのなす角度が10°以内になる範囲で溶接進行方向に傾けたレーザー光を照射、又は鉛直にレーザー光を照射するものであり、

前記TIGアーク溶接における溶接トーチは、鉛直方向と溶接トーチのなす角度が10〜45°になる範囲で溶接トーチの先端を溶接進行方向に傾けたものである請求項1または2に記載の溶接方法。

【請求項4】

前記レーザー溶接におけるレーザー光の照射位置と、前記TIGアーク溶接におけるアーク放電狙い位置との間隔LAが3〜7mmである請求項1〜3のいずれかに記載の溶接方法。

【請求項5】

アルゴンガス中で溶接を行う請求項1〜4のいずれかに記載の溶接方法。

【請求項6】

アルゴンガスで前記TIGアーク溶接のトーチシールド、アフターシールド、およびバックシールドを行う請求項1〜4のいずれかに記載の溶接方法。

【請求項7】

前記レーザー溶接に先立って、TIGアークによる予熱を行う請求項1〜6のいずれかに記載の溶接方法。

【請求項8】

請求項1〜7にいずれかに記載の溶接方法によって、平板または管状の突合せ溶接部材を製造する方法。

【請求項1】

ステンレス鋼、チタン、又はチタン合金の平板または管状に成形された帯状板の両端部を突合せ溶接する溶接方法であって、

突合せ部の溶接では、レーザー溶接を先行させ、TIGアーク溶接を後行させてレーザー光照射とアーク放電を同一溶接線上に配置させながら溶接することを特徴とするレーザー・アーク複合溶接方法。

【請求項2】

前記レーザー溶接のレーザー光の焦点は被溶接部材の上方に位置し、且つ、被溶接部材に照射されるレーザービーム径はφ1mm以上となるようにデフォーカスされたものである請求項1に記載の溶接方法。

【請求項3】

前記レーザー溶接は、鉛直方向とレーザー光とのなす角度が10°以内になる範囲で溶接進行方向に傾けたレーザー光を照射、又は鉛直にレーザー光を照射するものであり、

前記TIGアーク溶接における溶接トーチは、鉛直方向と溶接トーチのなす角度が10〜45°になる範囲で溶接トーチの先端を溶接進行方向に傾けたものである請求項1または2に記載の溶接方法。

【請求項4】

前記レーザー溶接におけるレーザー光の照射位置と、前記TIGアーク溶接におけるアーク放電狙い位置との間隔LAが3〜7mmである請求項1〜3のいずれかに記載の溶接方法。

【請求項5】

アルゴンガス中で溶接を行う請求項1〜4のいずれかに記載の溶接方法。

【請求項6】

アルゴンガスで前記TIGアーク溶接のトーチシールド、アフターシールド、およびバックシールドを行う請求項1〜4のいずれかに記載の溶接方法。

【請求項7】

前記レーザー溶接に先立って、TIGアークによる予熱を行う請求項1〜6のいずれかに記載の溶接方法。

【請求項8】

請求項1〜7にいずれかに記載の溶接方法によって、平板または管状の突合せ溶接部材を製造する方法。

【図4】

【図1】

【図2】

【図3】

【図5A】

【図5B】

【図1】

【図2】

【図3】

【図5A】

【図5B】

【公開番号】特開2011−183427(P2011−183427A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−50611(P2010−50611)

【出願日】平成22年3月8日(2010.3.8)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(596129721)神鋼特殊鋼管株式会社 (2)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月8日(2010.3.8)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(596129721)神鋼特殊鋼管株式会社 (2)

【Fターム(参考)】

[ Back to top ]