レーザー光線の出力設定方法およびレーザー加工装置

【課題】バッファー層にレーザー光線を照射することによりサファイア基板を剥離する際に、レーザー光線の適正な出力を設定する出力設定方法およびレーザー加工装置を提供する。

【解決手段】エピタキシー基板の表面にバッファー層を介して積層された光デバイス層にレーザー光線を照射することにより、エピタキシー基板を剥離する際のレーザー光線の出力を設定する方法であって、エピタキシー基板の裏面側からバッファー層にレーザー光線を、出力を変更しつつ照射するレーザー光線照射工程と、レーザー光線照射工程によって発生するプラズマにおけるバッファー層を形成する物質の波長域の光強度を、バッファー層に照射したレーザー光線の出力に対応して表示手段に表示するプラズマ光強度表示工程と、表示手段に表示されたレーザー光線の出力に対応したプラズマの光強度に基づいて、適正なレーザー光線の出力を設定する出力設定工程とを含む。

【解決手段】エピタキシー基板の表面にバッファー層を介して積層された光デバイス層にレーザー光線を照射することにより、エピタキシー基板を剥離する際のレーザー光線の出力を設定する方法であって、エピタキシー基板の裏面側からバッファー層にレーザー光線を、出力を変更しつつ照射するレーザー光線照射工程と、レーザー光線照射工程によって発生するプラズマにおけるバッファー層を形成する物質の波長域の光強度を、バッファー層に照射したレーザー光線の出力に対応して表示手段に表示するプラズマ光強度表示工程と、表示手段に表示されたレーザー光線の出力に対応したプラズマの光強度に基づいて、適正なレーザー光線の出力を設定する出力設定工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サファイア基板等のエピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離する際に、レーザー光線の出力を設定する出力設定方法およびレーザー加工装置に関する。

【0002】

光デバイス製造工程においては、略円板形状であるサファイア基板等のエピタキシー基板の表面にバッファー層を介してn型半導体層およびp型半導体層からなる光デバイス層が積層され格子状に形成された複数のストリートによって区画された複数の領域に発光ダイオード、レーザーダイオード等の光デバイスを形成して光デバイスウエーハを構成する。そして、光デバイスウエーハをストリートに沿って分割することにより個々の光デバイスを製造している。(例えば、特許文献1参照。)

【0003】

また、光デバイスの輝度を向上させる技術として、光デバイスウエーハを構成するサファイア基板等のエピタキシー基板の表面にバッファー層を介して積層されたn型半導体層およびp型半導体層からなる光デバイス層をモリブデン(Mo)、銅(Cu)、シリコン(Si)等の移設基板を金(Au),白金(Pt),クロム(Cr),インジウム(In),パラジウム(Pd)等の接合金属層を介して接合し、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離して、光デバイス層を移設基板に移し替えるリフトオフと呼ばれる製造方法が下記特許文献2に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−305420号公報

【特許文献2】特表2005−516415号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

而して、バッファー層の厚みは1μm程度と薄いとともにn型半導体層およびp型半導体層からなる光デバイス層と同じ窒化ガリウムで形成されていることから、レーザー光線を照射してバッファー層のみを確実に破壊することが困難であるという問題がある。

【0006】

本発明は上記事実に鑑みてなされたものであり、その主たる技術的課題は、エピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりサファイア基板を剥離する際に、レーザー光線の適正な出力を設定する出力設定方法およびレーザー加工装置を提供することである。

【課題を解決するための手段】

【0007】

上記主たる技術課題を解決するため、本発明によれば、エピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離する際に、レーザー光線の出力を設定する方法であって、

エピタキシー基板の裏面側からバッファー層にレーザー光線を、出力を変更しつつ照射するレーザー光線照射工程と、

該レーザー光線照射工程によって発生するプラズマにおけるバッファー層を形成する物質の波長域の光強度を、バッファー層に照射したレーザー光線の出力に対応して表示手段に表示するプラズマ光強度表示工程と、

該表示手段に表示されたレーザー光線の出力に対応したプラズマの光強度に基づいて、適正なレーザー光線の出力を設定する出力設定工程と、を含む、

ことを特徴とするレーザー光線の出力設定方法が提供される。

【0008】

また、本発明によれば、エピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離するレーザー加工装置において、

ウエーハを保持するチャックテーブルと、該チャックテーブルに保持されたウエーハにパルスレーザー光線を照射するレーザー光線照射手段と、該レーザー光線照射手段からウエーハにレーザー光線が照射されることによって発生するプラズマの光強度を検出するプラズマ検出手段と、該プラズマ検出手段によって検出されたプラズマの光強度を表示する表示手段と、を具備し、

該プラズマ検出手段は、プラズマにおけるバッファー層を形成する物質の波長域の光強度を検出する、

ことを特徴とするレーザー加工装置が提供される。

【発明の効果】

【0009】

本発明においては、エピタキシー基板の裏面側からバッファー層にレーザー光線を、出力を変更しつつ照射することによって発生するプラズマの光強度を、バッファー層に照射したレーザー光線の出力に対応して表示手段に表示し、表示手段に表示されたレーザー光線の出力に対応したプラズマの光強度に基づいて、適正なレーザー光線の出力を設定するので、エピタキシー基板を剥離するためにバッファー層に照射するレーザー光線の適正な出力を確実に設定することができる。

【図面の簡単な説明】

【0010】

【図1】本発明に従って構成されたレーザー加工装置の斜視図。

【図2】図1に示すレーザー加工装置に装備されるレーザー光線照射手段およびプラズマ検出手段のブロック構成図。

【図3】図1に示すレーザー加工装置に装備されるプラズマ検出手段の他の実施形態を示すブロック構成図。

【図4】本発明によるレーザー光線の出力設定方法に使用される光デバイスウエーハの斜視図および要部を拡大して示す断面図。

【図5】図4に示す光デバイスウエーハの光デバイス層の表面に移設基板を接合する移設基板接合工程の説明図。

【図6】環状のフレームに装着されたダイシングテープの表面に光デバイスウエーハに接合された移設基板側を貼着した状態を示す斜視図。

【図7】本発明によるレーザー光線の出力設定方法におけるレーザー光線照射工程の説明図。

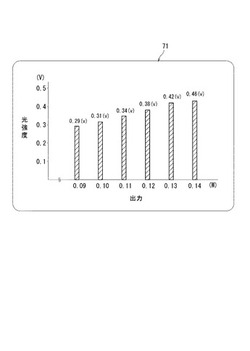

【図8】本発明によるレーザー光線の出力設定方法におけるプラズマ光強度表示工程の説明図。

【図9】エピタキシー基板の裏面側からバッファー層にレーザー光線を照射する剥離用レーザー光線照射工程の説明図。

【図10】エピタキシー基板を光デバイス層から剥離するエピタキシー基板剥離工程の説明図。

【発明を実施するための形態】

【0011】

以下、本発明によるレーザー光線の出力設定方法およびレーザー加工装置の好適な実施形態について、添付図面を参照して詳細に説明する。

【0012】

図1には、本発明によるレーザー光線の出力設定方法を実施するためのレーザー加工装置の斜視図が示されている。図1に示すレーザー加工装置1は、静止基台2と、該静止基台2に矢印Xで示す加工送り方向(X軸方向)に移動可能に配設され被加工物を保持するチャックテーブル機構3と、静止基台2に上記X軸方向と直交する矢印Yで示す割り出し送り方向(Y軸方向)に移動可能に配設されたレーザー光線照射ユニット支持機構4と、該レーザー光線照射ユニット支持機構4に矢印Zで示す集光点位置調整方向(Z軸方向)に移動可能に配設されたレーザー光線照射ユニット5とを具備している。

【0013】

上記チャックテーブル機構3は、静止基台2上にX軸方向に沿って平行に配設された一対の案内レール31、31と、該案内レール31、31上にX軸方向に移動可能に配設された第1の滑動ブロック32と、該第1の滑動ブロック32上に矢印Yで示す割り出し送り方向に移動可能に配設された第2の滑動ブロック33と、該第2の滑動ブロック33上に円筒部材34によって支持されたカバーテーブル35と、被加工物保持手段としてのチャックテーブル36を具備している。このチャックテーブル36は多孔性材料から形成された吸着チャック361を具備しており、吸着チャック361の上面(保持面)に被加工物である例えば円盤状の半導体ウエーハを図示しない吸引手段によって保持するようになっている。このように構成されたチャックテーブル36は、円筒部材34内に配設された図示しないパルスモータによって回転せしめられる。なお、チャックテーブル36には、後述する環状のフレームを固定するためのクランプ362が配設されている。

【0014】

上記第1の滑動ブロック32は、その下面に上記一対の案内レール31、31と嵌合する一対の被案内溝321、321が設けられているとともに、その上面にY軸方向に沿って平行に形成された一対の案内レール322、322が設けられている。このように構成された第1の滑動ブロック32は、被案内溝321、321が一対の案内レール31、31に嵌合することにより、一対の案内レール31、31に沿ってX軸方向に移動可能に構成される。図示の実施形態におけるチャックテーブル機構3は、第1の滑動ブロック32を一対の案内レール31、31に沿ってX軸方向に移動させるための加工送り手段37を具備している。加工送り手段37は、上記一対の案内レール31と31の間に平行に配設された雄ネジロット371と、該雄ネジロット371を回転駆動するためのパルスモータ372等の駆動源を含んでいる。雄ネジロット371は、その一端が上記静止基台2に固定された軸受ブロック373に回転自在に支持されており、その他端が上記パルスモータ372の出力軸に伝動連結されている。なお、雄ネジロット371は、第1の滑動ブロック32の中央部下面に突出して設けられた図示しない雌ネジブロックに形成された貫通雌ネジ穴に螺合されている。従って、パルスモータ372によって雄ネジロット371を正転および逆転駆動することにより、第1の滑動ブロック32は案内レール31、31に沿ってX軸方向に移動せしめられる。

【0015】

上記第2の滑動ブロック33は、その下面に上記第1の滑動ブロック32の上面に設けられた一対の案内レール322、322と嵌合する一対の被案内溝331、331が設けられており、この被案内溝331、331を一対の案内レール322、322に嵌合することにより、矢印Yで示す割り出し送り方向に移動可能に構成される。図示の実施形態におけるチャックテーブル機構3は、第2の滑動ブロック33を第1の滑動ブロック32に設けられた一対の案内レール322、322に沿ってY軸方向に移動させるための第1の割り出し送り手段38を具備している。第1の割り出し送り手段38は、上記一対の案内レール322と322の間に平行に配設された雄ネジロット381と、該雄ネジロット381を回転駆動するためのパルスモータ382等の駆動源を含んでいる。雄ネジロット381は、その一端が上記第1の滑動ブロック32の上面に固定された軸受ブロック383に回転自在に支持されており、その他端が上記パルスモータ382の出力軸に伝動連結されている。なお、雄ネジロット381は、第2の滑動ブロック33の中央部下面に突出して設けられた図示しない雌ネジブロックに形成された貫通雌ネジ穴に螺合されている。従って、パルスモータ382によって雄ネジロット381を正転および逆転駆動することにより、第2の滑動ブロック33は案内レール322、322に沿ってY軸方向に移動せしめられる。

【0016】

上記レーザー光線照射ユニット支持機構4は、静止基台2上に矢印Yで示す割り出し送り方向に沿って平行に配設された一対の案内レール41、41と、該案内レール41、41上にY軸方向に移動可能に配設された可動支持基台42を具備している。この可動支持基台42は、案内レール41、41上に移動可能に配設された移動支持部421と、該移動支持部421に取り付けられた装着部422とからなっている。装着部422は、一方の側面にZ軸方向に延びる一対の案内レール423、423が平行に設けられている。図示の実施形態におけるレーザー光線照射ユニット支持機構4は、可動支持基台42を一対の案内レール41、41に沿ってY軸方向に移動させるための第2の割り出し送り手段43を具備している。第2の割り出し送り手段43は、上記一対の案内レール41、41の間に平行に配設された雄ネジロット431と、該雄ネジロット431を回転駆動するためのパルスモータ432等の駆動源を含んでいる。雄ネジロット431は、その一端が上記静止基台2に固定された図示しない軸受ブロックに回転自在に支持されており、その他端が上記パルスモータ432の出力軸に伝動連結されている。なお、雄ネジロット431は、可動支持基台42を構成する移動支持部421の中央部下面に突出して設けられた図示しない雌ネジブロックに形成された雌ネジ穴に螺合されている。このため、パルスモータ432によって雄ネジロット431を正転および逆転駆動することにより、可動支持基台42は案内レール41、41に沿ってY軸方向に移動せしめられる。

【0017】

図示のレーザー光線照射ユニット5は、ユニットホルダ51と、該ユニットホルダ51に取り付けられたレーザー光線照射手段6を具備している。ユニットホルダ51は、上記装着部422に設けられた一対の案内レール423、423に摺動可能に嵌合する一対の被案内溝511、511が設けられており、この被案内溝511、511を上記案内レール423、423に嵌合することにより、Z軸方向に移動可能に支持される。

【0018】

図示のレーザー光線照射ユニット5は、ユニットホルダ51を一対の案内レール423、423に沿ってZ軸方向に移動させるための集光点位置調整手段53を具備している。集光点位置調整手段53は、一対の案内レール423、423の間に配設された雄ネジロット(図示せず)と、該雄ネジロットを回転駆動するためのパルスモータ532等の駆動源を含んでおり、パルスモータ532によって図示しない雄ネジロットを正転および逆転駆動することにより、ユニットホルダ51およびレーザー光線照射手段6を案内レール423、423に沿ってZ軸方向に移動せしめる。なお、図示の実施形態においてはパルスモータ532を正転駆動することによりレーザー光線照射手段6を上方に移動し、パルスモータ532を逆転駆動することによりレーザー光線照射手段6を下方に移動するようになっている。

【0019】

図示のレーザー光線照射手段6は、上記ユニットホルダ51に固定され実質上水平に延出する円筒形状のケーシング61を含んでいる。このレーザー光線照射手段6について、図2を参照して説明する。

図示のレーザー光線照射手段6は、上記ケーシング61内に配設されたパルスレーザー光線発振手段62と、該パルスレーザー光線発振手段62によって発振されたパルスレーザー光線の出力を調整する出力調整手段63と、該出力調整手段63によって出力が調整されたパルスレーザー光線を上記チャックテーブル36の保持面に保持された被加工物Wに照射する集光器64を具備している。

【0020】

上記パルスレーザー光線発振手段62は、例えば波長が257nmのパルスレーザー光線を発振するパルスレーザー光線発振器621と、パルスレーザー光線発振器621が発振するパルスレーザー光線の繰り返し周波数を設定する繰り返し周波数設定手段622と、パルスレーザー光線発振器621が発振するパルスレーザー光線のパルス幅を調整するパルス幅調整手段623とから構成されている。上記出力調整手段63は、パルスレーザー光線発振手段62から発振されたパルスレーザー光線の出力を所定の出力に調整する。これらパルスレーザー光線発振手段62のパルスレーザー光線発振器621、繰り返し周波数設定手段622、パルス幅調整手段623および出力調整手段63は、制御手段7によって制御される。

【0021】

上記集光器64は、パルスレーザー光線発振手段62から発振され出力調整手段63によって出力が調整されたパルスレーザー光線をチャックテーブル36の保持面に向けて方向変換する方向変換ミラー641と、該方向変換ミラー641によって方向変換されたパルスレーザー光線を集光してチャックテーブル36に保持された被加工物Wに照射する集光レンズ642を具備している。このように構成された集光器64は、図1に示すようにケーシング61の先端に装着される。

【0022】

図2を参照して説明を続けると、図示の実施形態におけるレーザー加工装置は、パルスレーザー光線発振手段62から発振され出力調整手段63によって出力が調整されたパルスレーザー光線がチャックテーブル36に保持された被加工物Wに照射されることによって発生するプラズマの光強度を検出するプラズマ検出手段8を備えている。このプラズマ検出手段8は、上記方向変換ミラー641と集光レンズ642との間に配設されパルスレーザー光線がチャックテーブル36に保持された被加工物Wに照射されることによって発生するプラズマを反射するダイクロイックミラー81と、該ダイクロイックミラー81によって反射されたプラズマにおける所定波長域(図示の実施形態においては400〜420nm)の光を通過させるバンドパスフィルター82と、該バンドパスフィルター82を通過したプラズマの光を受光するホトデテクター83とを具備している。

【0023】

上記ダイクロイックミラー81は、パルスレーザー光線発振手段62から発振され方向変換ミラー641によって方向変換された波長が257nmのパルスレーザー光線は通過させるが、パルスレーザー光線がチャックテーブル36に保持された被加工物Wに照射されることによって発生するプラズマはバンドパスフィルター82に向けて反射する。上記バンドパスフィルター82は、ガリウム(Ga)のプラズマの波長である410nmに対して±10nmの範囲(400〜420nm)の波長の光を通過させ、その他の波長の光を遮断する。上記ホトデテクター83は、バンドパスフィルター82を通過したプラズマを受光し、受光信号を光強度信号として制御手段7に送る。制御手段7は、ホトデテクター83から送られたプラズマの400〜420nmの波長域における光強度を表示手段70に出力する。なお、制御手段7には、入力手段71から加工条件等が入力される。

【0024】

次に、プラズマ検出手段8の他の実施形態について、図3を参照して説明する。

図3に示すプラズマ検出手段8は、レーザー光線照射手段6の集光器64から照射されるレーザー光線がチャックテーブル36に保持された被加工物Wに照射されることによって発生するプラズマを集光器64に隣接して配設されたプラズマ受光手段85によって受光し、上記バンドパスフィルター82を介してホトデテクター83に導くように構成されている。

【0025】

図1に戻って説明を続けると、図示のレーザー加工装置1は、ケーシング61の前端部に配設され上記レーザー光線照射手段6によってレーザー加工すべき加工領域を撮像するアライメント手段9を備えている。このアライメント手段9は、顕微鏡やCCDカメラ等の光学手段からなっており、撮像した画像信号を制御手段7に送る。

【0026】

図示のレーザー加工装置1は以上のように構成されており、以下その作用について説明する。

図4の(a)および(b)には、上述したレーザー加工装置1によって加工される光デバイスウエーハの斜視図および要部拡大断面図が示されている。

図4の(a)および(b)に示す光デバイスウエーハ10は、直径が50mmで厚みが600μmの円板形状であるサファイア基板からなるエピタキシー基板11の表面11aにn型窒化ガリウム半導体層121およびp型窒化ガリウム半導体層122からなる光デバイス層12がエピタキシャル成長法によって形成されている。なお、エピタキシー基板11の表面にエピタキシャル成長法によってn型窒化ガリウム半導体層121およびp型窒化ガリウム半導体層122からなる光デバイス層12を積層する際に、エピタキシー基板11の表面11aと光デバイス層12を形成するn型窒化ガリウム半導体層121との間には窒化ガリウム(GaN)からなる厚みが例えば1μmのバッファー層13が形成される。このように構成された光デバイスウエーハ10は、図示の実施形態においては光デバイス層12の厚みが例えば10μmに形成されている。なお、光デバイス層12は、図4の(a)に示すように格子状に形成された複数のストリート123によって区画された複数の領域に光デバイス124が形成されている。

【0027】

上述したように光デバイスウエーハ10におけるエピタキシー基板11を光デバイス層12から剥離して移設基板に移し替えるためには、光デバイス層12の表面12aに移設基板を接合する移設基板接合工程を実施する。即ち、図5の(a)および(b)に示すように、光デバイスウエーハ10を構成するエピタキシー基板11の表面11aに形成された光デバイス層12の表面12aに、厚みが1mmの銅基板からなる移設基板15を錫からなる接合金属層16を介して接合する。なお、移設基板15としてはモリブデン(Mo)、シリコン(Si)等を用いることができ、また、接合金属層16を形成する接合金属としては金(Au),白金(Pt),クロム(Cr),インジウム(In),パラジウム(Pd)等を用いることができる。この移設基板接合工程は、エピタキシー基板11の表面11aに形成された光デバイス層12の表面12aまたは移設基板15の表面15aに上記接合金属を蒸着して厚みが3μm程度の接合金属層16を形成し、この接合金属層16と移設基板15の表面15aまたは光デバイス層12の表面12aとを対面させて圧着することにより、光デバイスウエーハ10を構成する光デバイス層12の表面12aに移設基板15の表面15aを接合金属層16を介して接合することができる。

【0028】

次に、上述したレーザー加工装置1を用いて上記エピタキシー基板11の裏面側からバッファー層13にレーザー光線を照射することによりエピタキシー基板11を剥離する際に、レーザー光線の出力を設定する方法について説明する。

上記レーザー光線の出力を設定する方法を実施するには、先ず図6に示すように環状のフレームFに装着されたダイシングテープTの表面に光デバイスウエーハ10に接合された移設基板15側を貼着する(光デバイスウエーハ支持工程)。従って、ダイシングテープTの表面に貼着された移設基板15が接合されている光デバイスウエーハ10のエピタキシー基板11の裏面11bが上側となる。

【0029】

上述したウエーハ支持工程を実施したならば、上述した図1に示すレーザー加工装置1のチャックテーブル36上に上述した光デバイスウエーハ10を構成するエピタキシー基板11に接合された移設基板15が貼着されているダイシングテープT側を載置し、図示しない吸引手段を作動してチャックテーブル36上にダイシングテープTを介して光デバイスウエーハ10を吸引保持する(ウエーハ保持工程)。従って、チャックテーブル36上に保持された光デバイスウエーハ10は、エピタキシー基板11の裏面11bが上側となる。そして、ダイシングテープTが装着された環状のフレームFをチャックテーブル36に配設されたクランプ362によって固定する。

【0030】

上述したウエーハ保持工程を実施したならば、加工送り手段37を作動してチャックテーブル36をレーザー光線照射手段6の集光器64が位置するレーザー光線照射領域に移動し、光デバイスウエーハ10の光デバイス124が形成されていない外周部を集光器64の直下に位置付ける。そして、エピタキシー基板11の裏面11b(上面)側からバッファー層13にサファイアに対しては透過性を有し窒化ガリウム(GaN)に対しては吸収性を有する波長(257nm)のレーザー光線を、出力を変更しつつ照射するレーザー光線照射工程を実施する。このレーザー光線照射工程においては、パルスレーザー光線の平均出力を例えば0.09W、0.10W、0.11W、0.12W、0.13W、0.14Wに設定し、図7に示すように順次照射する。なお、図示の実施形態においてはレーザー光線照射工程において照射するパルスレーザー光線の繰り返し周波数は50kHz、パルス幅は100psに設定されている。また、レーザー光線照射工程において集光器64から照射されるパルスレーザー光線のバッファー層13の上面におけるスポット径は70μmに設定されている。このスポット径は、集光スポット径でも良いし、デフォーカスによるスポット径でも良い。

【0031】

上述したレーザー光線照射工程を実施している際に、制御手段7はプラズマ検出手段8を作動する。従って、バッファー層13にパルスレーザー光線が照射されることによって発生するプラズマは、集光レンズ642、ダイクロイックミラー81、バンドパスフィルター82を介して波長が400〜420nmの光がホトデテクター83に受光される。そして、ホトデテクター83は受光した光強度信号を電圧信号として制御手段7に送る。制御手段7は、ホトデテクター83からの光強度信号(電圧信号)に基づいてバッファー層13に照射したパルスレーザー光線の出力に対応してそれぞれプラズマの光強度を図8に示すように表示手段70に出力する(プラズマ光強度表示工程)。

【0032】

上述したプラズマ光強度表示工程を実施することにより、表示手段70に表示されたバッファー層13に照射したパルスレーザー光線の出力に対応したプラズマの光強度に基づいて、オペレータは光強度とバッファー層の破壊の状態とを検証してバッファー層13のみが確実に分解される適正出力として例えば0.12Wに設定する(出力設定工程)。そして、オペレータはレーザー光線の適正出力を(図示の実施形態においては0.12W)を入力手段71から入力する。このようにして入力されたレーザー光線の適正出力を制御手段7は内蔵するメモリに一時に格納し、後述する剥離用レーザー光線照射工程において出力を調整する。また、オペレータはレーザー光線の適正出力(図示の実施形態においては0.12W)を照射したときのプラズマの光強度(図示の実施形態においては0.38V)を入力手段71から入力し、制御手段7のメモリに格納する。従って、以降に加工する同種の光デバイスウエーハに対しては、制御手段7はメモリに格納されたプラズマの光強度(図示の実施形態においては0.38V)が検出されたレーザー光線の出力を適正出力として設定することができる。

【0033】

上述したようにバッファー層13に照射するパルスレーザー光線の適正出力(図示の実施形態においては0.12W)を設定したならば、上記レーザー光線照射工程と同様に上記エピタキシー基板11の裏面11b(上面)側からバッファー層13にサファイアに対しては透過性を有し窒化ガリウム(GaN)に対しては吸収性を有する波長のレーザー光線を、平均出力を上記適正出力(図示の実施形態においては0.12W)に設定して照射し、バッファー層13を分解(破壊)する剥離用レーザー光線照射工程を実施する。この剥離用レーザー光線照射工程は、チャックテーブル36を図9の(a)で示すようにレーザー光線照射手段6の集光器64が位置するレーザー光線照射領域に移動し、一端(図9の(a)において左端)をレーザー光線照射手段6の集光器64の直下に位置付ける。次に、集光器64から照射するパルスレーザー光線のバッファー層13の上面におけるスポットSのスポット径を70μmに設定する。このスポット径は、上記レーザー光線照射工程と同様に集光スポット径でも良いし、デフォーカスによるスポット径でも良い。そして、制御手段7は、パルスレーザー光線発振手段62を作動するとともに出力調整手段63を制御してパルスレーザー光線発振手段62によって発振されたパルスレーザー光線の平均出力を0.12Wに調整し、集光器64からパルスレーザー光線を照射しつつチャックテーブル36を図9の(a)において矢印X1で示す方向に所定の加工送り速度で移動せしめる。そして、図9の(c)で示すようにレーザー光線照射手段6の集光器64の照射位置にエピタキシー基板11の他端(図9の(c)において右端)が達したら、パルスレーザー光線の照射を停止するとともにチャックテーブル36の移動を停止する(剥離用レーザー光線照射工程)。この剥離用レーザー光線照射工程をバッファー層13の全面に対応する領域に実施する。この結果、バッファー層13が分解され、バッファー層13によるエピタキシー基板11と光デバイス層12との結合機能が喪失する。

【0034】

上記剥離用レーザー光線照射工程における加工条件は、例えば次のように設定されている。

光源 :YAGパルスレーザー

波長 :257nm

平均出力 :0.12W

繰り返し周波数 :50kHz

パルス幅 :100ps

スポット径 :φ70μm

加工送り速度 :600mm/秒

【0035】

上述した剥離用レーザー光線照射工程を実施したならば、エピタキシー基板11を光デバイス層12から剥離するエピタキシー基板剥離工程を実施する。即ち、エピタキシー基板11と光デバイス層12と結合しているバッファー層13は剥離用レーザー光線照射工程を実施することにより結合機能が喪失されているので、図10に示すようにエピタキシー基板11は光デバイス層12から容易に剥離することができる(エピタキシー基板剥離工程)。このように光デバイスウエーハ10を構成するエピタキシー基板11を剥離することにより、エピタキシー基板11の表面に積層された光デバイス層12は移設基板15に円滑に移し変えられたことになる。

【符号の説明】

【0036】

1:レーザー加工装置

3:チャックテーブル機構

36:チャックテーブル

37:加工送り手段

38:第1の割り出し送り手段

4:レーザー光線照射ユニット支持機構

43:第2の割り出し送り手段

5:レーザー光線照射ユニット

53:集光点位置調整手段

6:レーザー光線照射手段

62:パルスレーザー光線発振手段

63:出力調整手段

64:集光器

7:制御手段

70:表示手段

71:入力手段

8:プラズマ検出手段

81:ダイクロイックミラー

82:バンドパスフィルター

83:ホトデテクター

9:アライメント手段

10:光デバイスウエーハ

11:エピタキシー基板

12:光デバイス層

13:バッファー層

15:移設基板

F:環状のフレーム

T:ダイシングテープ

【技術分野】

【0001】

本発明は、サファイア基板等のエピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離する際に、レーザー光線の出力を設定する出力設定方法およびレーザー加工装置に関する。

【0002】

光デバイス製造工程においては、略円板形状であるサファイア基板等のエピタキシー基板の表面にバッファー層を介してn型半導体層およびp型半導体層からなる光デバイス層が積層され格子状に形成された複数のストリートによって区画された複数の領域に発光ダイオード、レーザーダイオード等の光デバイスを形成して光デバイスウエーハを構成する。そして、光デバイスウエーハをストリートに沿って分割することにより個々の光デバイスを製造している。(例えば、特許文献1参照。)

【0003】

また、光デバイスの輝度を向上させる技術として、光デバイスウエーハを構成するサファイア基板等のエピタキシー基板の表面にバッファー層を介して積層されたn型半導体層およびp型半導体層からなる光デバイス層をモリブデン(Mo)、銅(Cu)、シリコン(Si)等の移設基板を金(Au),白金(Pt),クロム(Cr),インジウム(In),パラジウム(Pd)等の接合金属層を介して接合し、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離して、光デバイス層を移設基板に移し替えるリフトオフと呼ばれる製造方法が下記特許文献2に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−305420号公報

【特許文献2】特表2005−516415号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

而して、バッファー層の厚みは1μm程度と薄いとともにn型半導体層およびp型半導体層からなる光デバイス層と同じ窒化ガリウムで形成されていることから、レーザー光線を照射してバッファー層のみを確実に破壊することが困難であるという問題がある。

【0006】

本発明は上記事実に鑑みてなされたものであり、その主たる技術的課題は、エピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりサファイア基板を剥離する際に、レーザー光線の適正な出力を設定する出力設定方法およびレーザー加工装置を提供することである。

【課題を解決するための手段】

【0007】

上記主たる技術課題を解決するため、本発明によれば、エピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離する際に、レーザー光線の出力を設定する方法であって、

エピタキシー基板の裏面側からバッファー層にレーザー光線を、出力を変更しつつ照射するレーザー光線照射工程と、

該レーザー光線照射工程によって発生するプラズマにおけるバッファー層を形成する物質の波長域の光強度を、バッファー層に照射したレーザー光線の出力に対応して表示手段に表示するプラズマ光強度表示工程と、

該表示手段に表示されたレーザー光線の出力に対応したプラズマの光強度に基づいて、適正なレーザー光線の出力を設定する出力設定工程と、を含む、

ことを特徴とするレーザー光線の出力設定方法が提供される。

【0008】

また、本発明によれば、エピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離するレーザー加工装置において、

ウエーハを保持するチャックテーブルと、該チャックテーブルに保持されたウエーハにパルスレーザー光線を照射するレーザー光線照射手段と、該レーザー光線照射手段からウエーハにレーザー光線が照射されることによって発生するプラズマの光強度を検出するプラズマ検出手段と、該プラズマ検出手段によって検出されたプラズマの光強度を表示する表示手段と、を具備し、

該プラズマ検出手段は、プラズマにおけるバッファー層を形成する物質の波長域の光強度を検出する、

ことを特徴とするレーザー加工装置が提供される。

【発明の効果】

【0009】

本発明においては、エピタキシー基板の裏面側からバッファー層にレーザー光線を、出力を変更しつつ照射することによって発生するプラズマの光強度を、バッファー層に照射したレーザー光線の出力に対応して表示手段に表示し、表示手段に表示されたレーザー光線の出力に対応したプラズマの光強度に基づいて、適正なレーザー光線の出力を設定するので、エピタキシー基板を剥離するためにバッファー層に照射するレーザー光線の適正な出力を確実に設定することができる。

【図面の簡単な説明】

【0010】

【図1】本発明に従って構成されたレーザー加工装置の斜視図。

【図2】図1に示すレーザー加工装置に装備されるレーザー光線照射手段およびプラズマ検出手段のブロック構成図。

【図3】図1に示すレーザー加工装置に装備されるプラズマ検出手段の他の実施形態を示すブロック構成図。

【図4】本発明によるレーザー光線の出力設定方法に使用される光デバイスウエーハの斜視図および要部を拡大して示す断面図。

【図5】図4に示す光デバイスウエーハの光デバイス層の表面に移設基板を接合する移設基板接合工程の説明図。

【図6】環状のフレームに装着されたダイシングテープの表面に光デバイスウエーハに接合された移設基板側を貼着した状態を示す斜視図。

【図7】本発明によるレーザー光線の出力設定方法におけるレーザー光線照射工程の説明図。

【図8】本発明によるレーザー光線の出力設定方法におけるプラズマ光強度表示工程の説明図。

【図9】エピタキシー基板の裏面側からバッファー層にレーザー光線を照射する剥離用レーザー光線照射工程の説明図。

【図10】エピタキシー基板を光デバイス層から剥離するエピタキシー基板剥離工程の説明図。

【発明を実施するための形態】

【0011】

以下、本発明によるレーザー光線の出力設定方法およびレーザー加工装置の好適な実施形態について、添付図面を参照して詳細に説明する。

【0012】

図1には、本発明によるレーザー光線の出力設定方法を実施するためのレーザー加工装置の斜視図が示されている。図1に示すレーザー加工装置1は、静止基台2と、該静止基台2に矢印Xで示す加工送り方向(X軸方向)に移動可能に配設され被加工物を保持するチャックテーブル機構3と、静止基台2に上記X軸方向と直交する矢印Yで示す割り出し送り方向(Y軸方向)に移動可能に配設されたレーザー光線照射ユニット支持機構4と、該レーザー光線照射ユニット支持機構4に矢印Zで示す集光点位置調整方向(Z軸方向)に移動可能に配設されたレーザー光線照射ユニット5とを具備している。

【0013】

上記チャックテーブル機構3は、静止基台2上にX軸方向に沿って平行に配設された一対の案内レール31、31と、該案内レール31、31上にX軸方向に移動可能に配設された第1の滑動ブロック32と、該第1の滑動ブロック32上に矢印Yで示す割り出し送り方向に移動可能に配設された第2の滑動ブロック33と、該第2の滑動ブロック33上に円筒部材34によって支持されたカバーテーブル35と、被加工物保持手段としてのチャックテーブル36を具備している。このチャックテーブル36は多孔性材料から形成された吸着チャック361を具備しており、吸着チャック361の上面(保持面)に被加工物である例えば円盤状の半導体ウエーハを図示しない吸引手段によって保持するようになっている。このように構成されたチャックテーブル36は、円筒部材34内に配設された図示しないパルスモータによって回転せしめられる。なお、チャックテーブル36には、後述する環状のフレームを固定するためのクランプ362が配設されている。

【0014】

上記第1の滑動ブロック32は、その下面に上記一対の案内レール31、31と嵌合する一対の被案内溝321、321が設けられているとともに、その上面にY軸方向に沿って平行に形成された一対の案内レール322、322が設けられている。このように構成された第1の滑動ブロック32は、被案内溝321、321が一対の案内レール31、31に嵌合することにより、一対の案内レール31、31に沿ってX軸方向に移動可能に構成される。図示の実施形態におけるチャックテーブル機構3は、第1の滑動ブロック32を一対の案内レール31、31に沿ってX軸方向に移動させるための加工送り手段37を具備している。加工送り手段37は、上記一対の案内レール31と31の間に平行に配設された雄ネジロット371と、該雄ネジロット371を回転駆動するためのパルスモータ372等の駆動源を含んでいる。雄ネジロット371は、その一端が上記静止基台2に固定された軸受ブロック373に回転自在に支持されており、その他端が上記パルスモータ372の出力軸に伝動連結されている。なお、雄ネジロット371は、第1の滑動ブロック32の中央部下面に突出して設けられた図示しない雌ネジブロックに形成された貫通雌ネジ穴に螺合されている。従って、パルスモータ372によって雄ネジロット371を正転および逆転駆動することにより、第1の滑動ブロック32は案内レール31、31に沿ってX軸方向に移動せしめられる。

【0015】

上記第2の滑動ブロック33は、その下面に上記第1の滑動ブロック32の上面に設けられた一対の案内レール322、322と嵌合する一対の被案内溝331、331が設けられており、この被案内溝331、331を一対の案内レール322、322に嵌合することにより、矢印Yで示す割り出し送り方向に移動可能に構成される。図示の実施形態におけるチャックテーブル機構3は、第2の滑動ブロック33を第1の滑動ブロック32に設けられた一対の案内レール322、322に沿ってY軸方向に移動させるための第1の割り出し送り手段38を具備している。第1の割り出し送り手段38は、上記一対の案内レール322と322の間に平行に配設された雄ネジロット381と、該雄ネジロット381を回転駆動するためのパルスモータ382等の駆動源を含んでいる。雄ネジロット381は、その一端が上記第1の滑動ブロック32の上面に固定された軸受ブロック383に回転自在に支持されており、その他端が上記パルスモータ382の出力軸に伝動連結されている。なお、雄ネジロット381は、第2の滑動ブロック33の中央部下面に突出して設けられた図示しない雌ネジブロックに形成された貫通雌ネジ穴に螺合されている。従って、パルスモータ382によって雄ネジロット381を正転および逆転駆動することにより、第2の滑動ブロック33は案内レール322、322に沿ってY軸方向に移動せしめられる。

【0016】

上記レーザー光線照射ユニット支持機構4は、静止基台2上に矢印Yで示す割り出し送り方向に沿って平行に配設された一対の案内レール41、41と、該案内レール41、41上にY軸方向に移動可能に配設された可動支持基台42を具備している。この可動支持基台42は、案内レール41、41上に移動可能に配設された移動支持部421と、該移動支持部421に取り付けられた装着部422とからなっている。装着部422は、一方の側面にZ軸方向に延びる一対の案内レール423、423が平行に設けられている。図示の実施形態におけるレーザー光線照射ユニット支持機構4は、可動支持基台42を一対の案内レール41、41に沿ってY軸方向に移動させるための第2の割り出し送り手段43を具備している。第2の割り出し送り手段43は、上記一対の案内レール41、41の間に平行に配設された雄ネジロット431と、該雄ネジロット431を回転駆動するためのパルスモータ432等の駆動源を含んでいる。雄ネジロット431は、その一端が上記静止基台2に固定された図示しない軸受ブロックに回転自在に支持されており、その他端が上記パルスモータ432の出力軸に伝動連結されている。なお、雄ネジロット431は、可動支持基台42を構成する移動支持部421の中央部下面に突出して設けられた図示しない雌ネジブロックに形成された雌ネジ穴に螺合されている。このため、パルスモータ432によって雄ネジロット431を正転および逆転駆動することにより、可動支持基台42は案内レール41、41に沿ってY軸方向に移動せしめられる。

【0017】

図示のレーザー光線照射ユニット5は、ユニットホルダ51と、該ユニットホルダ51に取り付けられたレーザー光線照射手段6を具備している。ユニットホルダ51は、上記装着部422に設けられた一対の案内レール423、423に摺動可能に嵌合する一対の被案内溝511、511が設けられており、この被案内溝511、511を上記案内レール423、423に嵌合することにより、Z軸方向に移動可能に支持される。

【0018】

図示のレーザー光線照射ユニット5は、ユニットホルダ51を一対の案内レール423、423に沿ってZ軸方向に移動させるための集光点位置調整手段53を具備している。集光点位置調整手段53は、一対の案内レール423、423の間に配設された雄ネジロット(図示せず)と、該雄ネジロットを回転駆動するためのパルスモータ532等の駆動源を含んでおり、パルスモータ532によって図示しない雄ネジロットを正転および逆転駆動することにより、ユニットホルダ51およびレーザー光線照射手段6を案内レール423、423に沿ってZ軸方向に移動せしめる。なお、図示の実施形態においてはパルスモータ532を正転駆動することによりレーザー光線照射手段6を上方に移動し、パルスモータ532を逆転駆動することによりレーザー光線照射手段6を下方に移動するようになっている。

【0019】

図示のレーザー光線照射手段6は、上記ユニットホルダ51に固定され実質上水平に延出する円筒形状のケーシング61を含んでいる。このレーザー光線照射手段6について、図2を参照して説明する。

図示のレーザー光線照射手段6は、上記ケーシング61内に配設されたパルスレーザー光線発振手段62と、該パルスレーザー光線発振手段62によって発振されたパルスレーザー光線の出力を調整する出力調整手段63と、該出力調整手段63によって出力が調整されたパルスレーザー光線を上記チャックテーブル36の保持面に保持された被加工物Wに照射する集光器64を具備している。

【0020】

上記パルスレーザー光線発振手段62は、例えば波長が257nmのパルスレーザー光線を発振するパルスレーザー光線発振器621と、パルスレーザー光線発振器621が発振するパルスレーザー光線の繰り返し周波数を設定する繰り返し周波数設定手段622と、パルスレーザー光線発振器621が発振するパルスレーザー光線のパルス幅を調整するパルス幅調整手段623とから構成されている。上記出力調整手段63は、パルスレーザー光線発振手段62から発振されたパルスレーザー光線の出力を所定の出力に調整する。これらパルスレーザー光線発振手段62のパルスレーザー光線発振器621、繰り返し周波数設定手段622、パルス幅調整手段623および出力調整手段63は、制御手段7によって制御される。

【0021】

上記集光器64は、パルスレーザー光線発振手段62から発振され出力調整手段63によって出力が調整されたパルスレーザー光線をチャックテーブル36の保持面に向けて方向変換する方向変換ミラー641と、該方向変換ミラー641によって方向変換されたパルスレーザー光線を集光してチャックテーブル36に保持された被加工物Wに照射する集光レンズ642を具備している。このように構成された集光器64は、図1に示すようにケーシング61の先端に装着される。

【0022】

図2を参照して説明を続けると、図示の実施形態におけるレーザー加工装置は、パルスレーザー光線発振手段62から発振され出力調整手段63によって出力が調整されたパルスレーザー光線がチャックテーブル36に保持された被加工物Wに照射されることによって発生するプラズマの光強度を検出するプラズマ検出手段8を備えている。このプラズマ検出手段8は、上記方向変換ミラー641と集光レンズ642との間に配設されパルスレーザー光線がチャックテーブル36に保持された被加工物Wに照射されることによって発生するプラズマを反射するダイクロイックミラー81と、該ダイクロイックミラー81によって反射されたプラズマにおける所定波長域(図示の実施形態においては400〜420nm)の光を通過させるバンドパスフィルター82と、該バンドパスフィルター82を通過したプラズマの光を受光するホトデテクター83とを具備している。

【0023】

上記ダイクロイックミラー81は、パルスレーザー光線発振手段62から発振され方向変換ミラー641によって方向変換された波長が257nmのパルスレーザー光線は通過させるが、パルスレーザー光線がチャックテーブル36に保持された被加工物Wに照射されることによって発生するプラズマはバンドパスフィルター82に向けて反射する。上記バンドパスフィルター82は、ガリウム(Ga)のプラズマの波長である410nmに対して±10nmの範囲(400〜420nm)の波長の光を通過させ、その他の波長の光を遮断する。上記ホトデテクター83は、バンドパスフィルター82を通過したプラズマを受光し、受光信号を光強度信号として制御手段7に送る。制御手段7は、ホトデテクター83から送られたプラズマの400〜420nmの波長域における光強度を表示手段70に出力する。なお、制御手段7には、入力手段71から加工条件等が入力される。

【0024】

次に、プラズマ検出手段8の他の実施形態について、図3を参照して説明する。

図3に示すプラズマ検出手段8は、レーザー光線照射手段6の集光器64から照射されるレーザー光線がチャックテーブル36に保持された被加工物Wに照射されることによって発生するプラズマを集光器64に隣接して配設されたプラズマ受光手段85によって受光し、上記バンドパスフィルター82を介してホトデテクター83に導くように構成されている。

【0025】

図1に戻って説明を続けると、図示のレーザー加工装置1は、ケーシング61の前端部に配設され上記レーザー光線照射手段6によってレーザー加工すべき加工領域を撮像するアライメント手段9を備えている。このアライメント手段9は、顕微鏡やCCDカメラ等の光学手段からなっており、撮像した画像信号を制御手段7に送る。

【0026】

図示のレーザー加工装置1は以上のように構成されており、以下その作用について説明する。

図4の(a)および(b)には、上述したレーザー加工装置1によって加工される光デバイスウエーハの斜視図および要部拡大断面図が示されている。

図4の(a)および(b)に示す光デバイスウエーハ10は、直径が50mmで厚みが600μmの円板形状であるサファイア基板からなるエピタキシー基板11の表面11aにn型窒化ガリウム半導体層121およびp型窒化ガリウム半導体層122からなる光デバイス層12がエピタキシャル成長法によって形成されている。なお、エピタキシー基板11の表面にエピタキシャル成長法によってn型窒化ガリウム半導体層121およびp型窒化ガリウム半導体層122からなる光デバイス層12を積層する際に、エピタキシー基板11の表面11aと光デバイス層12を形成するn型窒化ガリウム半導体層121との間には窒化ガリウム(GaN)からなる厚みが例えば1μmのバッファー層13が形成される。このように構成された光デバイスウエーハ10は、図示の実施形態においては光デバイス層12の厚みが例えば10μmに形成されている。なお、光デバイス層12は、図4の(a)に示すように格子状に形成された複数のストリート123によって区画された複数の領域に光デバイス124が形成されている。

【0027】

上述したように光デバイスウエーハ10におけるエピタキシー基板11を光デバイス層12から剥離して移設基板に移し替えるためには、光デバイス層12の表面12aに移設基板を接合する移設基板接合工程を実施する。即ち、図5の(a)および(b)に示すように、光デバイスウエーハ10を構成するエピタキシー基板11の表面11aに形成された光デバイス層12の表面12aに、厚みが1mmの銅基板からなる移設基板15を錫からなる接合金属層16を介して接合する。なお、移設基板15としてはモリブデン(Mo)、シリコン(Si)等を用いることができ、また、接合金属層16を形成する接合金属としては金(Au),白金(Pt),クロム(Cr),インジウム(In),パラジウム(Pd)等を用いることができる。この移設基板接合工程は、エピタキシー基板11の表面11aに形成された光デバイス層12の表面12aまたは移設基板15の表面15aに上記接合金属を蒸着して厚みが3μm程度の接合金属層16を形成し、この接合金属層16と移設基板15の表面15aまたは光デバイス層12の表面12aとを対面させて圧着することにより、光デバイスウエーハ10を構成する光デバイス層12の表面12aに移設基板15の表面15aを接合金属層16を介して接合することができる。

【0028】

次に、上述したレーザー加工装置1を用いて上記エピタキシー基板11の裏面側からバッファー層13にレーザー光線を照射することによりエピタキシー基板11を剥離する際に、レーザー光線の出力を設定する方法について説明する。

上記レーザー光線の出力を設定する方法を実施するには、先ず図6に示すように環状のフレームFに装着されたダイシングテープTの表面に光デバイスウエーハ10に接合された移設基板15側を貼着する(光デバイスウエーハ支持工程)。従って、ダイシングテープTの表面に貼着された移設基板15が接合されている光デバイスウエーハ10のエピタキシー基板11の裏面11bが上側となる。

【0029】

上述したウエーハ支持工程を実施したならば、上述した図1に示すレーザー加工装置1のチャックテーブル36上に上述した光デバイスウエーハ10を構成するエピタキシー基板11に接合された移設基板15が貼着されているダイシングテープT側を載置し、図示しない吸引手段を作動してチャックテーブル36上にダイシングテープTを介して光デバイスウエーハ10を吸引保持する(ウエーハ保持工程)。従って、チャックテーブル36上に保持された光デバイスウエーハ10は、エピタキシー基板11の裏面11bが上側となる。そして、ダイシングテープTが装着された環状のフレームFをチャックテーブル36に配設されたクランプ362によって固定する。

【0030】

上述したウエーハ保持工程を実施したならば、加工送り手段37を作動してチャックテーブル36をレーザー光線照射手段6の集光器64が位置するレーザー光線照射領域に移動し、光デバイスウエーハ10の光デバイス124が形成されていない外周部を集光器64の直下に位置付ける。そして、エピタキシー基板11の裏面11b(上面)側からバッファー層13にサファイアに対しては透過性を有し窒化ガリウム(GaN)に対しては吸収性を有する波長(257nm)のレーザー光線を、出力を変更しつつ照射するレーザー光線照射工程を実施する。このレーザー光線照射工程においては、パルスレーザー光線の平均出力を例えば0.09W、0.10W、0.11W、0.12W、0.13W、0.14Wに設定し、図7に示すように順次照射する。なお、図示の実施形態においてはレーザー光線照射工程において照射するパルスレーザー光線の繰り返し周波数は50kHz、パルス幅は100psに設定されている。また、レーザー光線照射工程において集光器64から照射されるパルスレーザー光線のバッファー層13の上面におけるスポット径は70μmに設定されている。このスポット径は、集光スポット径でも良いし、デフォーカスによるスポット径でも良い。

【0031】

上述したレーザー光線照射工程を実施している際に、制御手段7はプラズマ検出手段8を作動する。従って、バッファー層13にパルスレーザー光線が照射されることによって発生するプラズマは、集光レンズ642、ダイクロイックミラー81、バンドパスフィルター82を介して波長が400〜420nmの光がホトデテクター83に受光される。そして、ホトデテクター83は受光した光強度信号を電圧信号として制御手段7に送る。制御手段7は、ホトデテクター83からの光強度信号(電圧信号)に基づいてバッファー層13に照射したパルスレーザー光線の出力に対応してそれぞれプラズマの光強度を図8に示すように表示手段70に出力する(プラズマ光強度表示工程)。

【0032】

上述したプラズマ光強度表示工程を実施することにより、表示手段70に表示されたバッファー層13に照射したパルスレーザー光線の出力に対応したプラズマの光強度に基づいて、オペレータは光強度とバッファー層の破壊の状態とを検証してバッファー層13のみが確実に分解される適正出力として例えば0.12Wに設定する(出力設定工程)。そして、オペレータはレーザー光線の適正出力を(図示の実施形態においては0.12W)を入力手段71から入力する。このようにして入力されたレーザー光線の適正出力を制御手段7は内蔵するメモリに一時に格納し、後述する剥離用レーザー光線照射工程において出力を調整する。また、オペレータはレーザー光線の適正出力(図示の実施形態においては0.12W)を照射したときのプラズマの光強度(図示の実施形態においては0.38V)を入力手段71から入力し、制御手段7のメモリに格納する。従って、以降に加工する同種の光デバイスウエーハに対しては、制御手段7はメモリに格納されたプラズマの光強度(図示の実施形態においては0.38V)が検出されたレーザー光線の出力を適正出力として設定することができる。

【0033】

上述したようにバッファー層13に照射するパルスレーザー光線の適正出力(図示の実施形態においては0.12W)を設定したならば、上記レーザー光線照射工程と同様に上記エピタキシー基板11の裏面11b(上面)側からバッファー層13にサファイアに対しては透過性を有し窒化ガリウム(GaN)に対しては吸収性を有する波長のレーザー光線を、平均出力を上記適正出力(図示の実施形態においては0.12W)に設定して照射し、バッファー層13を分解(破壊)する剥離用レーザー光線照射工程を実施する。この剥離用レーザー光線照射工程は、チャックテーブル36を図9の(a)で示すようにレーザー光線照射手段6の集光器64が位置するレーザー光線照射領域に移動し、一端(図9の(a)において左端)をレーザー光線照射手段6の集光器64の直下に位置付ける。次に、集光器64から照射するパルスレーザー光線のバッファー層13の上面におけるスポットSのスポット径を70μmに設定する。このスポット径は、上記レーザー光線照射工程と同様に集光スポット径でも良いし、デフォーカスによるスポット径でも良い。そして、制御手段7は、パルスレーザー光線発振手段62を作動するとともに出力調整手段63を制御してパルスレーザー光線発振手段62によって発振されたパルスレーザー光線の平均出力を0.12Wに調整し、集光器64からパルスレーザー光線を照射しつつチャックテーブル36を図9の(a)において矢印X1で示す方向に所定の加工送り速度で移動せしめる。そして、図9の(c)で示すようにレーザー光線照射手段6の集光器64の照射位置にエピタキシー基板11の他端(図9の(c)において右端)が達したら、パルスレーザー光線の照射を停止するとともにチャックテーブル36の移動を停止する(剥離用レーザー光線照射工程)。この剥離用レーザー光線照射工程をバッファー層13の全面に対応する領域に実施する。この結果、バッファー層13が分解され、バッファー層13によるエピタキシー基板11と光デバイス層12との結合機能が喪失する。

【0034】

上記剥離用レーザー光線照射工程における加工条件は、例えば次のように設定されている。

光源 :YAGパルスレーザー

波長 :257nm

平均出力 :0.12W

繰り返し周波数 :50kHz

パルス幅 :100ps

スポット径 :φ70μm

加工送り速度 :600mm/秒

【0035】

上述した剥離用レーザー光線照射工程を実施したならば、エピタキシー基板11を光デバイス層12から剥離するエピタキシー基板剥離工程を実施する。即ち、エピタキシー基板11と光デバイス層12と結合しているバッファー層13は剥離用レーザー光線照射工程を実施することにより結合機能が喪失されているので、図10に示すようにエピタキシー基板11は光デバイス層12から容易に剥離することができる(エピタキシー基板剥離工程)。このように光デバイスウエーハ10を構成するエピタキシー基板11を剥離することにより、エピタキシー基板11の表面に積層された光デバイス層12は移設基板15に円滑に移し変えられたことになる。

【符号の説明】

【0036】

1:レーザー加工装置

3:チャックテーブル機構

36:チャックテーブル

37:加工送り手段

38:第1の割り出し送り手段

4:レーザー光線照射ユニット支持機構

43:第2の割り出し送り手段

5:レーザー光線照射ユニット

53:集光点位置調整手段

6:レーザー光線照射手段

62:パルスレーザー光線発振手段

63:出力調整手段

64:集光器

7:制御手段

70:表示手段

71:入力手段

8:プラズマ検出手段

81:ダイクロイックミラー

82:バンドパスフィルター

83:ホトデテクター

9:アライメント手段

10:光デバイスウエーハ

11:エピタキシー基板

12:光デバイス層

13:バッファー層

15:移設基板

F:環状のフレーム

T:ダイシングテープ

【特許請求の範囲】

【請求項1】

エピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離する際に、レーザー光線の出力を設定する方法であって、

エピタキシー基板の裏面側からバッファー層にレーザー光線を、出力を変更しつつ照射するレーザー光線照射工程と、

該レーザー光線照射工程によって発生するプラズマにおけるバッファー層を形成する物質の波長域の光強度を、バッファー層に照射したレーザー光線の出力に対応して表示手段に表示するプラズマ光強度表示工程と、

該表示手段に表示されたレーザー光線の出力に対応したプラズマの光強度に基づいて、適正なレーザー光線の出力を設定する出力設定工程と、を含む、

ことを特徴とするレーザー光線の出力設定方法。

【請求項2】

エピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離するレーザー加工装置において、

ウエーハを保持するチャックテーブルと、該チャックテーブルに保持されたウエーハにパルスレーザー光線を照射するレーザー光線照射手段と、該レーザー光線照射手段からウエーハにレーザー光線が照射されることによって発生するプラズマの光強度を検出するプラズマ検出手段と、該プラズマ検出手段によって検出されたプラズマの光強度を表示する表示手段と、を具備し、

該プラズマ検出手段は、プラズマにおけるバッファー層を形成する物質の波長域の光強度を検出する、

ことを特徴とするレーザー加工装置。

【請求項1】

エピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離する際に、レーザー光線の出力を設定する方法であって、

エピタキシー基板の裏面側からバッファー層にレーザー光線を、出力を変更しつつ照射するレーザー光線照射工程と、

該レーザー光線照射工程によって発生するプラズマにおけるバッファー層を形成する物質の波長域の光強度を、バッファー層に照射したレーザー光線の出力に対応して表示手段に表示するプラズマ光強度表示工程と、

該表示手段に表示されたレーザー光線の出力に対応したプラズマの光強度に基づいて、適正なレーザー光線の出力を設定する出力設定工程と、を含む、

ことを特徴とするレーザー光線の出力設定方法。

【請求項2】

エピタキシー基板の表面にバッファー層を介して光デバイス層が積層された光デバイスウエーハの光デバイス層を接合金属層を介して移設基板に接合した後、エピタキシー基板の裏面側からバッファー層にレーザー光線を照射することによりエピタキシー基板を剥離するレーザー加工装置において、

ウエーハを保持するチャックテーブルと、該チャックテーブルに保持されたウエーハにパルスレーザー光線を照射するレーザー光線照射手段と、該レーザー光線照射手段からウエーハにレーザー光線が照射されることによって発生するプラズマの光強度を検出するプラズマ検出手段と、該プラズマ検出手段によって検出されたプラズマの光強度を表示する表示手段と、を具備し、

該プラズマ検出手段は、プラズマにおけるバッファー層を形成する物質の波長域の光強度を検出する、

ことを特徴とするレーザー加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−86130(P2013−86130A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228971(P2011−228971)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000134051)株式会社ディスコ (2,397)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000134051)株式会社ディスコ (2,397)

【Fターム(参考)】

[ Back to top ]