レーザー加工システム及びレーザー加工装置

【課題】 ワークWの位置及び向きにかかわらず、ワークW上の所定の位置に所定の向きでシンボルSBLを形成することができるレーザー加工システム1を提供することを目的とする。

【解決手段】 カメラ56がワークWを撮影し、画像処理装置11が、撮影画像IMGからワークWを抽出し、ワークWの位置及び向きの誤差を示すワーク誤差Derrを求める。このワーク誤差Derrに基づいて、マーカコントローラ22内の加工設定補正部222が、加工条件を規定する加工設定データDstupを補正する。このため、ワーク誤差Derrを補償したレーザー加工を行うことができ、ワークWの位置及び向きにかかわらず、ワークW上の所定の位置に所定の向きでシンボルSBLを形成することができる。

【解決手段】 カメラ56がワークWを撮影し、画像処理装置11が、撮影画像IMGからワークWを抽出し、ワークWの位置及び向きの誤差を示すワーク誤差Derrを求める。このワーク誤差Derrに基づいて、マーカコントローラ22内の加工設定補正部222が、加工条件を規定する加工設定データDstupを補正する。このため、ワーク誤差Derrを補償したレーザー加工を行うことができ、ワークWの位置及び向きにかかわらず、ワークW上の所定の位置に所定の向きでシンボルSBLを形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザー加工システム及びレーザー加工装置に係り、更に詳しくは、ワークの位置又は向きを考慮してレーザー加工を行うレーザー加工システム、並びに、当該レーザー加工システムに用いられるレーザー加工装置の改良に関する。

【背景技術】

【0002】

レーザーマーカは、予め定められた加工設定データに基づいて、レーザー光の照射位置を2次元走査させることにより、ワーク上に加工パターンを形成している。このため、ワーク上の正しい位置に、正しい向きで加工パターンを形成しようとすれば、加工時におけるワークの位置及び向きを予め定められた位置及び向きと一致させておくことが必要になる。このため、ユーザは、加工対象となるワークごとに、その位置及び向きを調整しなければならなかった。

【0003】

特に、加工パターンの位置及び向きに高い精度が要求される場合、ワークの位置及び向きにも、上記加工精度と同じ精度が求められる。例えば、数mm角の半導体チップのような小さなワークに対し、レーザー加工を行おうとする場合、ワークの位置及び向きも高い精度で制御する必要があった。

【0004】

そこで、カメラを用いてワークを撮影し、予め定められたワークの位置及び向きに対する実際のワークに位置及び向きの誤差(以下、ワーク誤差と呼ぶ。)を計測し、当該ワーク誤差に応じて加工設定データを補正することができれば、利便性を向上させることができ、また、加工精度を向上させることができると考えられる。

【0005】

図24は、カメラを備えた従来のレーザー加工システムの概略構成の一例を示した図である。このレーザー加工システムでは、レーザーマーカ20の近傍にカメラ56が配置され、その撮影画像に基づいてレーザーマーカ20を制御しているが、レーザーマーカ20の光軸は、カメラ56の光軸と一致していない。このため、ワークWの有無や大まかな位置及び向きを判別することはできるが、レーザーマーカ20から見たワークWの正確な位置及び向きを判別することは困難である。

【0006】

また、図25は、カメラを備えた従来のレーザー加工システムの概略構成の他の例を示した図である(例えば、特許文献1)。このレーザー加工システムでは、レーザーマーカ20内のスキャナ47よりも上流側において、カメラ56の受光軸をレーザー光Lの出射軸から分岐させている。このため、カメラ56の受光軸も、レーザー光Lと同様にしてスキャナ47によって走査される。つまり、カメラ56の撮影画像は、座標系の歪んだ画像であるが、受光軸上の位置だけは、レーザー光Lの照射位置と正確に一致している。このため、撮影画像に基づいて、ワークWの位置および向きを正確に判別することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−78280号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、従来のレーザー加工システムを用いて、ワークWの正確な位置及び向きを判別するためには、受光軸をワークWの2以上の特徴点に順に一致させる必要がある。つまり、撮影画像が受光軸を示すシンボルとともにディスプレイ表示され、ユーザは、この撮影画像を見ながら、受光軸をワークWの特徴点に一致させるように、スキャナ47を制御しなければならず、このような操作を検査対象となるワークWごとに行わなければならない。従って、高精度のレーザー加工を実現することは可能であるが、操作が煩雑であり、自動化することができないという問題があった。

【0009】

さらに、従来のレーザーマーカでは、カメラを交換することができないことから、撮影画像に求められる画質に応じて、最適なカメラを用いることができないという問題があった。

【0010】

本発明は、上記の事情に鑑みてなされたものであり、ワークに対する加工パターンの位置又は向きを高い精度で制御することができるレーザー加工システムを提供することを目的とする。特に、ワークの位置及び向きにかかわらず、ワーク上の所定の位置に所定の向きで加工パターンを形成することができるレーザー加工システムを提供することを目的とする。

【0011】

また、上記レーザー加工システムを自動化することを目的とする。特に、自動搬送されたワークのワーク誤差を考慮して、ワーク上の所定の位置に所定の向きで加工パターンを形成することができるレーザー加工システムを提供することを目的とする。

【0012】

また、このようなレーザー加工システムに用いることができるレーザー加工装置を提供することを目的とする。特に、カメラを交換可能なレーザー加工装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

第1の本発明によるレーザー加工システムは、レーザー光を生成するレーザー生成器と、上記レーザー光をワークの加工面上で走査させるスキャナと、上記スキャナよりも上記ワーク側に配置され、入射角にかかわらず、一定の出射角で上記レーザー光を出射させるテレセントリックレンズと、上記スキャナよりも上記レーザー生成器側において上記レーザー光の出射軸から分岐させた受光軸を有するカメラとを備えたレーザー加工装置と、上記カメラにより撮影された撮影画像に対して所定の画像処理を行う画像処理装置と、上記レーザー加工装置及び上記画像処理装置に接続され、上記レーザー加工装置に対して上記レーザー光によるワークの加工開始を指示する制御装置とを備えている。

【0014】

上記制御装置は、上記レーザー加工装置に対し、上記スキャナに対するカメラ撮影用の制御情報を含む撮影スキャン要求を出力する撮影スキャン要求出力手段と、上記レーザー加工装置から、上記スキャナが上記撮影スキャン要求に基づく走査を完了したことを示す撮影スキャン応答が入力される撮影スキャン応答入力手段と、上記画像処理装置に対し、上記撮影スキャン応答に基づいて、上記カメラにより撮影される撮影画像の取得を要求する撮影画像取得要求を出力する撮影画像取得要求出力手段とを備えている。

【0015】

上記画像処理装置は、上記制御装置からの上記撮影画像取得要求に基づいて、上記カメラにより撮影される撮影画像を取得する撮影画像取得手段と、上記撮影画像取得手段により取得された撮影画像に基づいて、予め定められたワークの位置に対する実際のワークの位置の誤差をワーク誤差として求めるワーク誤差検出手段とを備えている。

【0016】

上記レーザー加工装置は、上記スキャナに対するレーザー加工用の制御情報からなる加工設定データを保持する加工設定データ記憶手段と、上記ワーク誤差に基づいて、上記加工設定データを補正する加工設定補正手段とを備えている。

【0017】

そして、上記レーザー加工装置が上記制御装置からワークの加工開始を指示された場合に、上記スキャナは、上記加工設定補正手段により補正された上記加工設定データに基づいて上記レーザー光を走査させるように構成される。

【0018】

この様な構成により、カメラの受光軸をレーザー光の出射軸と略一致させ、スキャナによって走査されるレーザー光の照射位置をカメラで撮影することができる。このため、レーザー光の照射位置と正確に一致させた撮影画像を得ることができる。また、テレセントリックレンズを用いることにより、ほとんど歪みのない撮影画像を得ることができるため、撮影画像内の撮影軸上以外の点についても、正確な位置を判別することができる。

【0019】

また、レーザー光の非出力時に、撮影位置データに基づいて受光軸を走査させ、ワークを撮影することにより、予め定められたワークの位置に対する実際のワークの位置の誤差をワーク誤差として求めることができる。このようにして求められたワーク誤差に基づいて加工設定データを補正すれば、ワークの位置にかかわらず、ワーク上の所望の加工位置にレーザー光を照射することができる。

【0020】

さらに、レーザー加工装置は、撮影スキャン要求が入力されると、当該撮影スキャン要求に基づくスキャナ走査の完了後に撮影スキャン応答を出力する。このため、制御装置がレーザー加工装置への撮影スキャン要求と、画像処理装置への撮影画像取得要求とを順に出力し、ワークの撮影画像を取得しようとする場合に、撮影スキャン要求の出力後に、スキャナ動作の最大時間を待つことなく、迅速に撮影画像取得要求を出力することができる。従って、撮影画像を取得するのに要する時間を短縮することができる。

【0021】

第2の本発明によるレーザー加工システムは、上記構成に加えて、上記制御装置が、上記スキャナに対するカメラ撮影用の制御情報からなる撮影位置データを保持する撮影位置データ記憶手段を備え、上記撮影スキャン要求出力手段が、上記レーザー加工装置に対し、上記撮影位置データを含む上記撮影スキャン要求を出力するように構成される。この様な構成により、レーザー加工装置のカメラにより撮影される撮影領域を制御装置から指定することができる。

【0022】

第3の本発明によるレーザー加工システムは、上記構成に加えて、上記制御装置が、上記画像処理装置から上記ワーク誤差が入力され、上記レーザー加工装置に対し、上記ワーク誤差に基づいて上記加工設定データの補正要求を出力する補正要求出力手段を備えて構成される。

【0023】

第4の本発明によるレーザー加工システムは、上記構成に加えて、上記画像処理装置が、上記レーザー加工装置に内蔵されている。

【0024】

第5の本発明によるレーザー加工システムは、上記構成に加えて、ワーク誤差検出手段が、予め定められたワークの位置及び向きに対する実際のワークの位置及び向きの誤差をワーク誤差として求めるように構成される。

【0025】

この様な構成により、予め定められたワークの位置及び向きに対する実際のワークの位置及び向きの誤差をワーク誤差として求めることができる。このようにして求められたワーク誤差に基づいて加工設定データを補正すれば、ワークの位置及び向きにかかわらず、ワーク上の所望の加工位置にレーザー光を照射することができる。

【0026】

第6の本発明によるレーザー加工システムは、上記構成に加えて、上記ワークについてパターンマッチング用のマッチングデータを記憶するマッチングデータ記憶部を備え、ワーク誤差検出手段が、上記マッチングデータを用いたパターンマッチングを行うことにより、撮影画像中における上記ワークの位置及び向きを判別するように構成される。

【0027】

第7の本発明によるレーザー加工装置は、制御装置をレーザー加工装置及び画像処理装置に接続したレーザー加工システムにおけるレーザー加工装置であって、レーザー光を生成するレーザー生成器と、上記レーザー光をワークの加工面上で走査させるスキャナと、上記スキャナよりも上記ワーク側に配置され、入射角にかかわらず、一定の出射角で上記レーザー光を出射させるテレセントリックレンズと、上記スキャナよりも上記レーザー生成器側において上記レーザー光の出射軸から分岐させた受光軸を有するカメラと、上記スキャナに対するカメラ撮影用の制御情報含む撮影スキャン要求が上記制御装置から入力される撮影スキャン要求入力手段と、上記制御装置に対し、上記スキャナが上記撮影スキャン要求に基づく走査を完了したことを示す撮影スキャン応答を出力する撮影スキャン応答出力手段と、上記スキャナが上記撮影スキャン要求に基づく走査を完了した状態にて、上記カメラにより撮影される撮影画像が上記画像処理装置へ出力され、上記画像処理装置により求められたワーク誤差であって、予め定められたワークの位置に対する実際のワークの位置の誤差を示すワーク誤差が入力されるワーク誤差入力手段と、上記スキャナに対するレーザー加工用の制御情報からなる加工設定データを保持する加工設定データ記憶手段と、上記ワーク誤差に基づいて、上記加工設定データを補正する加工設定補正手段とを備え、上記制御装置からワークの加工開始を指示された場合に、上記スキャナが、上記加工設定補正手段により補正された上記加工設定データに基づいて上記レーザー光を走査させるように構成される。

【0028】

この様な構成により、撮影スキャン要求を入力すれば、当該撮影スキャン要求に基づく走査の完了後に撮影スキャン応答が出力される。このため、撮影スキャン要求を入力した後に撮影画像の取得を開始する場合に、撮影スキャン要求を入力してからスキャナ走査が完了するまでの最大時間が経過するのを待つことなく、迅速にワークの撮影画像を取得することができる。従って、撮影画像を取得するのに要する時間を短縮することができる。

【0029】

第8の本発明によるレーザー加工装置は、上記構成に加えて、上記スキャナ及び上記レーザー生成器間に配置され、上記加工面からの入射光を上記レーザー光の光軸から分岐させるビームスプリッタと、上記ビームスプリッタによる分岐路上に設けられ、上記カメラが着脱可能に取り付けられるカメラ取付部とを備えて構成される。この様な構成により、必要に応じてカメラを交換することができる。例えば、要求される撮影画質に応じて、適切なカメラに交換することができる。

【0030】

第9の本発明によるレーザー加工装置は、上記構成に加えて、上記カメラ取付部が、上記カメラの受光面に関する2次元方向のオフセット及び回転角を調整可能な調整手段を備えて構成される。この様な構成により、カメラの受光軸をレーザー光の出射軸と略一致させ、スキャナによって走査されるレーザー光の照射位置をカメラで撮影することができる。

【0031】

第10の本発明によるレーザー加工装置は、上記構成に加えて、金属製の筐体を備え、上記カメラ取付部は、上記ワーク撮影用カメラを螺合させるねじ込みマウントを有し、上記ねじ込みマウントは、上記筐体から絶縁されている。この様な構成により、カメラを構成する電子回路が、ねじ込みマウントとの係合部に接地されている場合であっても、当該電子回路が、筐体と導通し、ノイズによって破壊されるのを防止することができる。

【発明の効果】

【0032】

本発明によれば、ワークに対する加工パターンの位置又は向きを高い精度で制御することができるレーザー加工システムを提供することができる。特に、ワークの位置及び向きにかかわらず、ワーク上の所定の位置に所定の向きで加工パターンを形成することができるレーザー加工システムを提供することができる。

【0033】

また、上記レーザー加工システムを自動化することができる。特に、自動搬送されたワークのワーク誤差を考慮して、ワーク上の所定の位置に所定の向きで加工パターンを形成することができるレーザー加工システムを提供することができる。

【0034】

また、このようなレーザー加工システムに用いることができるレーザー加工装置を提供することができる。特に、カメラを交換可能なレーザー加工装置を提供することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の実施の形態1によるレーザー加工装置を含むレーザーマーキングシステム1の概略構成の一例を示したシステム図である。

【図2】図1のレーザーマーカ20の詳細構成を示したブロック図である。

【図3】図2のテレセントリックレンズ48の作用の一例を示した説明図である。

【図4】図2の光学ユニット41〜48,51〜56の空間的配置を示した図である。

【図5】図1のマーカヘッド21の内部構造を示した斜視図である。

【図6】図4の照明モジュール530の一構成例を示した平面図である。

【図7】図6の照明モジュール530をA−A切断線によって切断した場合の断面図である。

【図8】図5のカメラモジュール560の一構成例を示した外観図である。

【図9】図8のカメラ56及びカメラ取付部572の詳細構成を示した図である。

【図10】図9のカメラ56及びカメラ取付部572をB−B切断線により切断した場合の断面図である。

【図11】加工設定データによって規定されるシンボルSBLの一例を示した図である。

【図12】図11の加工設定データに基づくレーザー加工の一例を示した図である。

【図13】撮影画像からワークWを抽出するための画像処理に必要なデータの一例を示した図である。

【図14】ワーク誤差Derrの算出処理の一例を示した図である。

【図15】加工設定データの補正処理の一例を示した説明図である。

【図16】補正後の加工設定データに基づくレーザー加工の一例を示した図である。

【図17】図1のレーザーマーキングシステム1の要部について詳細構成を示したブロック図である。

【図18】図1の画像処理装置11及び制御装置12の要部について詳細構成を示したブロック図である。

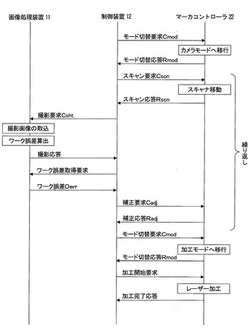

【図19】図1のレーザーマーキングシステム1による誤差補償レーザー加工の動作の一例を示したシーケンス図である。

【図20】誤差補償レーザー加工における主な信号の変化の一例を示したタイミングチャートである。

【図21】本発明の実施の形態2による誤差補償レーザー加工の一例についての説明図である。

【図22】本発明の実施の形態3による誤差補償レーザー加工の一例についての説明図である。

【図23】本発明の実施の形態3による誤差補償レーザー加工の他の例についての説明図である。

【図24】カメラを備えた従来のレーザー加工システムの概略構成の一例を示した図である。

【図25】カメラを備えた従来のレーザー加工装置の概略構成の他の例を示した図である。

【発明を実施するための形態】

【0036】

実施の形態1.

<レーザーマーキングシステム1>

図1は、本発明の実施の形態1によるレーザー加工装置を含むレーザーマーキングシステム1の概略構成の一例を示したシステム図であり、レーザー加工装置の一例としてレーザーマーカ20が示されている。

【0037】

このレーザーマーキングシステム1は、レーザー光Lを照射してワークWを加工するレーザーマーカ20と、ワークWを検出するワークセンサSと、レーザーマーカ20の加工条件を編集するための端末装置10と、レーザーマーカ20が出力する撮影画像の画像処理を行う画像処理装置11、レーザーマーカ20及び画像処理装置11を制御する制御装置12とにより構成される。また、レーザーマーカ20は、レーザー光Lの生成及び走査を行うマーカヘッド21と、マーカヘッド21の動作制御を行うマーカコントローラ22とからなる。

【0038】

端末装置10は、レーザーマーカ20を制御するための端末装置であり、例えば、レーザーマーカ用のアプリケーションプログラムがインストールされたパーソナルコンピュータが用いられる。ユーザは、端末装置10を用いることにより、レーザーマーカ20の加工条件を規定する加工設定データを作成及び編集し、レーザーマーカ20に送信することができる。この加工設定データは、ワークWが、マーカヘッド21に対し、予め定められた位置及び向きとなるように設置されていることを前提として作成される。本明細書では、このような位置及び向きを「基準位置」及び「基準向き」と呼ぶことにする。

【0039】

画像処理装置11は、ワークWの撮影画像について画像処理を行う装置であり、専用の画像処理装置であってもよいし、画像処理用のアプリケーションプログラムがインストールされたパーソナルコンピュータであってもよい。この画像処理装置11では、パターンマッチングなどの画像処理を行うことにより撮影画像からワークWの画像を抽出することにより、ワークWの位置及び向きを特定し、基準位置及び基準向きに対する誤差としてワーク誤差を求める。

【0040】

制御装置12は、レーザーマーカ20及び画像処理装置11を自動制御する制御装置であり、例えば、PLC(プログラムブルロジックコントローラ)が用いられる。制御装置12は、ワークセンサSの検出信号に基づいて、レーザーマーカ20及び画像処理装置11を制御し、ワーク誤差を考慮したレーザー加工を実現する。ここでは、レーザーマーカ20の加工エリアにワークWが設置されると、レーザーマーカ20が当該ワークWを撮影し、画像処理装置11が撮影画像からワーク誤差を求め、レーザーマーカ20がワーク誤差に応じた加工を行う。このような一連の処理が、制御装置12によって自動制御される。

【0041】

ワークセンサSは、レーザーマーカ20の加工エリア内にワークWが設置されたことを示すワーク検出信号を制御装置12へ出力するワーク検出手段である。ここでは、加工エリアを監視する光センサを用いる例について説明するが、ワークWの自動搬送装置からの出力信号であってもよい。

【0042】

マーカコントローラ22は、端末装置10から受信した加工設定データに基づいて、マーカヘッド21の動作制御を行っている。この加工設定データは、制御装置12からの補正要求に基づいて補正され、ワーク誤差が反映される。つまり、加工設定データを補正することにより、ワーク誤差が補償されたレーザー加工を行うことができる。

【0043】

マーカヘッド21は、光ファイバー23を介して、マーカコントローラ22から伝送された励起光を利用してレーザー光Lを生成し、ワークWへ照射する。このとき、マーカコントローラ22からの制御信号に基づいてレーザー光Lの出射軸を走査することにより、ワークW上に文字、記号、図形などのシンボルを印字することができる。また、マーカヘッド21内には、図示しない照明光源及びカメラが内蔵され、当該カメラにより撮影されたワークWの撮影画像は、画像処理装置11へ出力される。

【0044】

<レーザーマーカ20>

図2は、図1のレーザーマーカ20の詳細構成を示したブロック図であり、マーカヘッド21及びマーカコントローラ22の内部構成の一例が示されている。

【0045】

このレーザーマーカ20は、テレセントリックレンズ48を介してレーザー光Lを照射することにより、高精度のレーザー加工を行うことができる。また、ワークWを撮影するための照明光源53及びカメラ56を備え、照明光源53の光軸及びカメラ56の撮影軸が、レーザー光Lの出射軸と同軸になるように配置されている。このため、テレセントリックレンズ48を介して、歪みのない撮影画像を得ることができる。

【0046】

また、照明光源53は、レーザー光Lと略同一の波長を含む照明光を生成し、カメラ56は、レーザー光と略同一の波長からなる戻り光を撮影している。このため、レーザー光Lと略同一の波長の光を用いてワークWを撮影することができるので、鮮明な撮影画像が得られる。さらに、カメラ56の撮影軸上にカメラ用シャッター55を備えることにより、ワークWで反射したレーザー光Lが、戻り光としてカメラ56に入射し、カメラ56が破損するのを防止している。

【0047】

<マーカコントローラ22>

マーカコントローラ22は、電源30、励起光生成部31及び制御部32からなる。電源30は、商用電源を利用して、マーカヘッド21、励起光生成部31及び制御部32へ電力を供給する。励起光生成部31は、レーザー発振のための励起光を生成する。この励起光は、光ファイバー23を介してマーカヘッド21に伝送される。制御部32は、端末装置10から転送された加工設定データに基づいて励起光生成部31及びマーカヘッド21を制御し、レーザー光Lの出力制御及び走査制御を行う。

【0048】

<マーカヘッド21>

マーカヘッド21は、レーザー発振器41、ビームサンプラー42、発振器用シャッター43、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46、XYスキャナ47、テレセントリックレンズ48、パワーモニタ51、ガイド光源52、照明光源53、ハーフミラー54、カメラ用シャッター55及びカメラ56により構成される。

【0049】

レーザー発振器41は、励起光を吸収してレーザービームからなるレーザー光Lを生成するレーザー生成器であり、レーザー媒質、共振器、Qスイッチなどによって構成される。ここでは、レーザー発振器41が、パルス発振する固体レーザー発振器、例えば、SHG型レーザー発振器であるものとする。SHG型レーザー発振器は、レーザー媒質として、ネオジウムイオンがドープされたYAG(イットリウム−アルミニウム−ガーネット)結晶を用い、第2高調波を利用して波長532nmの緑色光を出力する。上記レーザー媒質を励起するための励起光には、波長808nmのレーザー光が用いられる。レーザー発振器41によって生成されたレーザー光Lは、ビームサンプラー42、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46、XYスキャナ47及びテレセントリックレンズ48を順に経由してワークWに照射される。

【0050】

ビームサンプラー42は、レーザー発振器41から出力されるレーザー光Lのうち、一定割合をサンプリングビームとして分岐させる光学スプリッタである。例えば、透明基板の表面反射などを利用することにより、入射したレーザー光Lの全光量の約3%が分光され、サンプリングビームとしてパワーモニタ51へ入射される。パワーモニタ51は、レーザー発振器41の出力パワーを検出するための光強度検出手段であり、フォトダイオードなどの受光素子からなり、その検出結果はレーザー発振器41の出力制御に用いられる。

【0051】

発振器用シャッター43は、レーザー光Lの出射経路を開閉可能に遮断し、レーザー光Lの漏出を防止する漏出防止用遮断手段であり、偏光ビームスプリッタ46よりも上流側に配置される。ここでは、ビームサンプラー42及びミキシングミラー44間に発振器用シャッター43が設けられ、ワークWを加工するための加工モード時には、レーザー光Lの出射経路を開放し、ワークWを撮影するための撮影モード時には、レーザー光Lの出射経路を遮断する。

【0052】

ミキシングミラー44は、ガイド光の出射軸をレーザー光Lの出射軸と略一致させる光混合用光学スプリッタであり、レーザー発振器41からのレーザー光Lを透過させ、ガイド光源52からのガイド光を反射させることにより、ともにZスキャナ45へ送り出している。ガイド光源52は、加工位置をワークW上に表示するガイド光を生成する光源装置であり、LD(レーザーダイオード)などの発光素子からなる。ガイド光の点灯制御と、ガイド光の出射軸の高速スキャンとによって、印字しようとするシンボルパターンを照射スポットの残像として視認させることができる。

【0053】

Zスキャナ45は、レーザー光Lのビーム径を調整するビーム径制御手段であり、レーザー光Lの光軸上に配置された2枚のレンズからなり、これらのレンズの相対距離を変化させることにより、レーザー光Lのビーム径2mmφを最大8mmφまで拡大させることができる。レーザー光のスポット径を拡大させることにより、スポット内におけるエネルギー密度を低下させるデフォーカス制御を行うことができる。

【0054】

偏光ビームスプリッタ46は、レーザー光Lの出射経路上であって、XYスキャナ47よりも上流側に配置され、Zスキャナ45からのレーザー光Lを透過させる一方、カメラ56の受光軸をレーザー光Lの出射軸と略一致させるカメラ用光学スプリッタである。ワークWによる反射光のうち、テレセントリックレンズ48に入射してレーザー光Lの出射経路を遡る戻り光は、偏光ビームスプリッタ46で反射されることにより、レーザー光Lの出射軸から分離され、カメラ56に入射する。また、偏光ビームスプリッタ46は、ハーフミラー54を介して入射される照明光をXYスキャナ47に向けて反射し、照明光の出射軸をレーザー光Lの出射軸と一致させている。例えば、レーザー発振器41がP偏光のレーザー光Lを生成している場合、P偏光成分を選択的に透過させ、S偏光成分を反射させる偏光ビームスプリッタ46を用いることにより、レーザー光Lを通過させる一方、S偏光成分を含む戻り光及び照射光をそれぞれ反射させることができる。

【0055】

XYスキャナ47は、レーザー光Lの出射軸を走査し、ワークW上の照射位置をX方向及びY方向に2次元走査させるための走査光学系であり、レーザー光Lを反射させるX方向走査用ミラー及びY方向走査用ミラーと、これらの走査用ミラーを回転させる駆動部からなる。走査用ミラーは、ガルバノミラーと呼ばれ、レーザー光Lの出射経路上に配置される。このXYスキャナ47は、マーカコントローラ22からの走査制御信号に基づいて、上記走査用ミラーを回転させる。

【0056】

テレセントリックレンズ48は、レーザー光LをワークWに向けて出射させる出射光学系であり、レーザー光Lの出射経路においてXYスキャナ47よりも下流側、つまり、ワークW側に配置される。このテレセントリックレンズ48は、複数の光学レンズやカバーガラスによって構成され、ワークW側の画角が略0°となるオブジェクト側テレセントリック光学系であり、レーザー光Lの入射角度に関わらず、レーザー光の主光線がレンズ光軸と略平行となるように、ワークWに向けてレーザー光Lを出射させる。

【0057】

照明光源53は、ワークWを照明するための照明光を生成する光源装置であり、LED(発光ダイオード)などの発光素子からなる。この照明光源53は、少なくともレーザー光Lと略同一の波長を含む照明光を生成し、ハーフミラー54へ出射する。

【0058】

ハーフミラー54は、カメラ56の受光経路上に配置され、偏光ビームスプリッタ46からの戻り光を透過させる一方、照明光の出射軸をカメラ56の受光軸と略一致させる照明用光学スプリッタである。すなわち、偏光ビームスプリッタ46からの戻り光はカメラ56に向けて透過させる一方、照明光源53からの照明光は偏光ビームスプリッタ46に向けて反射する。

【0059】

カメラ用シャッター55は、カメラ56の受光経路を開閉可能に遮断し、レーザー光Lの照射時に戻り光がカメラ56に入射するのを防止するためのカメラ保護用遮断手段であり、偏光ビームスプリッタ46よりも上流側に配置される。ここでは、ハーフミラー54及びカメラ56間にカメラ用シャッター55が設けられ、撮影モード時には、カメラ56の受光経路を開放し、加工モード時には、カメラ56の受光経路を遮断する。

【0060】

ここでは、レーザーマーカ20の動作モードとして、加工モード及び撮影モードを切り替えることにより、発振器用シャッター43及びカメラ用シャッター55がともに開放された状態が生じないように、これらのシャッタ43,55を排他的に開放し、レーザー光Lの戻り光によってカメラ56が損傷を受けるのを防止している。

【0061】

カメラ56は、ワークWを撮影し、撮影画像を生成するための撮像ユニットであり、マーカコントローラ22からの撮像制御信号に基づいて撮影を行い、得られた撮影画像を画像処理装置11へ出力する。ここでは、カメラ56が、レーザー光と略同一の波長を受光し、撮影画像を生成しているものとする。

【0062】

<テレセントリックレンズ48>

図3は、図2のテレセントリックレンズ48の作用の一例を示した説明図である。図中の(a)には、加工エリアの中央にレーザー光Lを照射する場合、(b)には、加工エリアの左端付近にレーザー光Lを照射する場合、(c)には、加工エリアの右端付近にレーザー光Lを照射する場合がそれぞれ示されている。

【0063】

このテレセントリックレンズ48は、レーザー光Lの入射角度にかかわらず、その主光線がテレセントリックレンズ48の光軸と略平行となるようにレーザー光Lを出射させる。このため、XYスキャナ47の走査角が深くなり、テレセントリックレンズ48への入射角が大きくなった場合であっても、ワークW上に形成されるレーザー光Lのスポット径は変化せず、高精度のレーザー加工を行うことができる。

【0064】

この様なレーザーマーカ20において、レーザー光Lの出射軸と略一致させた受光軸を有するカメラ56を用いてワークWを撮影すれば、歪みのない撮影画像を得ることができる。すなわち、XYスキャナ47の走査角が深くなり、テレセントリックレンズ48への入射角が大きくなった場合であっても、撮影画像が歪むことはない。さらに、XYスキャナ47の走査角にかかわらず、撮影画像内において周辺の画像が歪むこともなくなる。従って、カメラ56の撮影画像からワークWの画像を抽出する画像処理を行うことによって、ワークWの位置及び向きを高い精度で抽出することができる。

【0065】

<光学ユニットの空間的配置>

図4は、図2の光学ユニット41〜48,51〜56の空間的配置を示した図である。レーザー発振器41、ビームサンプラー42、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46及びXYスキャナ47は、水平方向に整列配置され、レーザー光Lは、レーザー発振器41からXYスキャナ47まで直線経路を通り、XYスキャナ47によって下方へ曲げられ、テレセントリックレンズ48に入射する。このような構成を採用することにより、上記光学ユニット41〜47のばらつきによる誤差を抑制し、レーザー加工の精度を向上させることができる。

【0066】

レーザー発振器41は、T字型の形状からなり、右下の入力端子41Tから励起光が入力され、左上の出力筒41Bの先端に形成された出力窓41Wからレーザー光Lが出力される。

【0067】

ビームサンプラー42及びミキシングミラー44は、レーザー光Lの出射軸に対し、45°傾斜させて配置されている。

【0068】

発振器用シャッター43は、遮光板43a、回転駆動部43b、位置検出部43c及び反射光吸収装置43dにより構成される。遮光板43aは、レーザー光Lの光路を遮断する遮光手段であり、例えば金属板からなる。回転駆動部43bは、遮光板43aを回転させる駆動手段であり、例えば、ロータリーソレノイドが用いられる。この回転駆動部43bが、遮光板43aを回転させることにより、レーザー光Lの光路を開閉可能に遮断することができる。位置検出部43cは、遮光板43aの回転位置を検出する検出手段であり、例えば、フォトカプラが用いられる。反射光吸収装置43dは、遮光板43aにより反射されたレーザー光Lを吸収し、レーザー光Lが散乱するのを防止している。

【0069】

偏光ビームスプリッタ46は、レーザー光Lの出射軸に対して約56.6°傾斜させて配置され、レーザー光Lの入射角をブリュースター角と略一致させている。このため、レーザー光Lを概ね100%透過させることができる。戻り光は、偏光ビームスプリッタ46で反射され、水平方向のレーザー光Lの出射軸に対し、約66.8°の角度をもって上に向かう。

【0070】

照明モジュール530は、紙面手前側に照明光源53が配置され、紙面奥側にハーフミラー54が配置されたモジュールであり、手前から奥に向けて照射された照明光は、ハーフミラー54で反射され、左下方向の偏光ビームスプリッタ46に入射する。また、偏光ビームスプリッタ46から入射する戻り光は、ハーフミラー54を透過して、右上方向のカメラモジュール560へ入射される。

【0071】

カメラモジュール560は、カメラ56及びレンズ鏡筒57により構成されるモジュールであり、カメラ56は、レンズ鏡筒57の一端に対し、交換可能に取り付けられている。

【0072】

<マーカヘッド21の内部構造>

図5は、図1のマーカヘッド21の内部構造を示した斜視図である。マーカヘッド21は、図2に示した光学ユニット41〜48,51〜56のうち、テレセントリックレンズ48及びカメラ56を除く各光学ユニットが、筐体フレーム60内に収容されている。

【0073】

筐体フレーム60は、アルミニウムなどの金属からなる一体成型されたダイキャストフレームであり、ともに一体成形された仕切り板61によって2つの収容部62,63に分割されている。筐体フレーム60を一体成形し、各光学ユニット41〜48,51〜56を筐体フレーム60に固定することにより、これらの光学ユニットの配置精度を向上させ、レーザー加工の精度を向上させることができる。

【0074】

右側の収容部62は、レーザー発振器41が収容されるとともに、光ファイバー23の接続部23Cが外壁に取り付けられ、光ファイバー23が壁面を貫通している。励起光は、光ファイバー23を介して、レーザー発振器41の右下部へ入射され、レーザー発振器41の左上部の出力窓41Wからレーザー光Lが出射される。この出力窓41Wは、仕切り板61を貫通するレーザー発振器41の出力筒41Bの先端、つまり、左側の収容部63内に配置されている。

【0075】

左の収容部63には、レーザー発振器41、テレセントリックレンズ48及びカメラ56を除く、各光学ユニットが収容されている。この収容部63は、防塵構造を有し、粉塵の影響によるレーザー加工の精度低下を防止している。

【0076】

筐体フレーム60には、マーカヘッド21を支持するための3本の高さ調整脚65が取り付けられている。各高さ調整脚65は、円柱状の支持部材であり、個別に長さを調整することができる。各高さ調整脚65は、共通のアタッチメントプレート66に取り付けられ、マーカヘッド21は、アタッチメントプレート66を介して作業台などの上に設置される。

【0077】

<照明モジュール530>

図6は、図4の照明モジュール530の一構成例を示した平面図である。また、図7は、図6の照明モジュール530をA−A切断線によって切断した場合の断面図である。この照明モジュール530は、照明光源53、ヒートシンク531、アパーチャ532、集光レンズ533及びハーフミラー54により構成され、取付面534が、筐体フレーム60に固着される。

【0078】

ヒートシンク531は、多数の放熱フィンを備えた放熱板であり、照明光源53の背面に取り付けられている。アパーチャ532は、出射軸近傍の照明光のみを透過させる光学絞りであり、照明光の出射軸上に小さな透過窓を形成した遮光板からなる。アパーチャ532を透過した照明光は、集光レンズ533を通って、ハーフミラー54に入射される。ハーフミラー54は、カメラ56の受光軸に対し、45°傾斜させて配置されている。

【0079】

このようなアパーチャ532を照明光源53の前方に配置すれば、撮影に不要な光を遮断し、照射光の光量を抑制することができる。このため、撮影画像にレンズフレアが生じるのを抑制することができる。特に、XYスキャナ47が浅い走査角度の場合に、照明光がテレセントリックレンズ48で反射され、撮影画像にレンズフレアが生じるのを抑制することができる。

【0080】

<カメラモジュール560>

図8は、図5のカメラモジュール560の一構成例を示した外観図である。このカメラモジュール560は、カメラ56及びレンズ鏡筒57からなる。

【0081】

カメラ56は、撮像素子56a、回路基板56b及びマウント部56cからなる撮影ユニットである。撮像素子56aは、多数の受光素子がマトリックス状に配置され、ワークWの撮影画像を出力する撮像手段であり、例えば、CCD(Charge Coupled Device:電荷結合素子)を用いることができる。回路基板56bは、撮像素子56a及びその制御回路が配置されたプリント基板である。マウント部56cは、カメラ56をレンズ鏡筒57と係合させる係合手段であり、回路基板56bに固着されている。ここでは、マウント部56cが、内面にネジ溝が形成された円筒体からなり、汎用のねじ込みマウント(スクリューマウント)、例えばCマウントを構成しているものとする。

【0082】

レンズ鏡筒57は、鏡筒フレーム571及びカメラ取付部572からなる。鏡筒フレーム571は、一端をハーフミラー54に対向させ、他端にカメラ取付部572が設けられた略筒状の筐体であり、筐体フレーム60に固着されている。レンズ鏡筒57内に収容されている結像レンズ57rは、戻り光を撮像素子56aに結像させるための光学系であり、波長選択フィルタ57fを備えている。

【0083】

波長選択フィルタ57fは、少なくともレーザー光Lと略同一の波長を選択的に透過させるフィルタである。波長選択フィルタ57fを用いて、レーザー光Lと略同一の波長からなる戻り光をカメラ56に入射するとともに、撮影に必要のない波長成分を除去することにより、鮮明な撮影画像を得ることができる。

【0084】

図9は、図8のカメラ56及びカメラ取付部572の詳細構成を示した図であり、図中の(a)は、受光軸上(カメラ56側)から見た図であり、(b)は受光軸と直交する方向から見た図である。また、図10は、図9のカメラ56及びカメラ取付部572をB−B切断線により切断した場合の断面図である。

【0085】

カメラ取付部572は、可動マウント部573及びマウント支持部574からなる。可動マウント部573は、カメラ56と係合させる係合手段であり、マウント支持部574によって支持されている。

【0086】

可動マウント部573は、中心軸を一致させて配置された円筒体57a,57cと、これらの円筒体57a,57cで挟まれた円盤状のフランジ57bとからなり、カメラ56の受光軸を含む貫通孔が形成されている。この可動マウント部573は、下側の円筒体57cをマウント支持部574の上端から挿入し、フランジ57bをマウント支持部574の上端面に当接させた状態で、マウント支持部574に取り付けられている。フランジ57bから上向きに突き出た円筒体57aは、その外周面にネジ溝が形成され、カメラ56と係合するねじ込みマウント(スクリューマウント)、例えばCマウントを構成している。つまり、カメラ56は、マウント部56cを可動マウント部573と螺合することにより、カメラ取付部572に着脱可能に取り付けられている。

【0087】

可動マウント部573は、6つの調整ネジAJ1,AJ2を有している。4つの調整ネジAJ1は、撮像素子56a上における受光軸の位置を調整する調整手段である。また、2つの調整ネジAJ2は、受光軸を中心として撮像素子56aの向きを調整する調整手段である。

【0088】

4つの調整ネジAJ1は、それぞれが光軸と直交し、隣接する調整ネジAJ1が直角をなすように配置されている。また、マウント支持部574を外側から貫通し、円筒体57cと螺合している。このため、これらの調整ネジAJ1を回すことにより、可動マウント部573を2次元移動させ、撮像素子56a上における受光軸の位置をXY方向(図9)に移動させることができる。

【0089】

また、2つの調整ネジAJ2は、いずれも光軸と平行になるように配置され、可動マウント部573の外周に沿って延びる円弧状の長孔を外側から貫通し、円筒体57cの上端面へ螺入させている。このため、これらの調整ネジAJ2を緩めて、可動マウント部573を回転させることにより、光軸を中心として撮像素子56aの向きを調整することができる。

【0090】

このような調整ネジAJ1,AJ2を備えることにより、受光軸を撮像素子56aの中央に正確に一致させることができる。また、ワークWが設置される加工エリア内におけるX方向及びY方向を撮像素子56aのX方向及びY方向と正確に一致させることができる。従って、ねじ込みマウントを介して、ユーザが所望のカメラ56をレンズ鏡筒57に着脱可能に取り付けた場合であっても、ワークWの位置及び向きが正確な撮影画像を得ることができる。

【0091】

さらに、可動マウント部573は、マーカヘッド60の筐体フレーム60から絶縁されている。このため、カメラ56のマウント部56cと、レンズ鏡筒57の可動マウント部573とを介して、カメラ56が筐体フレーム60と導通し、ノイズによってカメラ56が破壊されるのを防止している。一般に、カメラ56は、回路基板56b上の電子回路がマウント部56cを介して接地されるように構成されている。このため、可動マウント部573を筐体フレーム60から絶縁しておくことにより、レンズ鏡筒57を介してノイズが伝わることにより、カメラ56が破壊されるのを防止している。なお、カメラ56と接触する円筒体57aを筐体フレーム60から絶縁しておけば、可動マウント部573全体を絶縁していなくてもよい。

【0092】

<誤差補償レーザー加工>

図11〜図16は、本発明の実施の形態1による誤差補償レーザー加工についての説明図である。レーザーマーキングシステム1では、ワーク誤差に応じて、加工設定データを補正することにより、ワーク誤差を補償している。このため、ワークWの位置及び向きにかかわらず、当該ワークWに対し、所望のレーザー加工を行うことができる。本明細書では、ワーク誤差の補償を伴うレーザー加工を「誤差補償レーザー加工」と呼ぶことにする。

【0093】

図11は、加工設定データによって規定されるシンボルSBLの一例を示した図である。図中の加工エリア200は、レーザー光Lを照射可能な領域である。また、想定ワークWoは、加工設定データの作成時に想定しているワークであり、レーザー加工時におけるワークWの形状、位置及び向きは、この想定ワークWoの形状、位置及び向きと一致している必要がある。

【0094】

加工設定データは、レーザー光Lの照射条件を規定する情報であり、レーザー光Lの照射を開始する開始位置、レーザー光Lの照射を終了する終了位置、開始位置から終了位置までの走査スピードなどが含まれている。つまり、レーザーマーカ20が形成するシンボルSBLの形状や、当該シンボルSBLが形成される加工エリア200内の位置が、加工設定データによって規定されている。

【0095】

図12は、図11の加工設定データに基づくレーザー加工の一例を示した図である。図中の(a)及び(b)には、位置及び向きが異なるワークW,W'に対し、レーザー加工を行った場合の様子が示されている。なお、図中の撮影エリア201は、カメラ56による撮影領域の一例である。

【0096】

(a)及び(b)のシンボルSBLは、いずれもレーザーマーカ20が、同一の加工設定データに基づいて、同一のレーザー加工を行って形成したものである。このため、これらのシンボルSBLは、加工エリア200内の同じ位置に同じ向きで形成されている。しかしながら、加工エリア200内におけるワークW,W'の位置及び向きが異なるため、(a)及び(b)のシンボルSBLは、ワークW,W'上の異なる位置に異なる向きで印字されている。

【0097】

ここでは、(a)のワークWが、正しい位置に正しい向きで配置されているため、シンボルSBLが正しく印字されている。つまり、ワークWの位置及び向きは、想定ワークWoの位置及び向きと一致しているため、ワークWに対し、加工設定データの作成時に想定した通りの加工が行われている。これに対し、(b)のワークW'は、正しい位置に正しい向きで配置されておらず、シンボルSBLが正しく印字されていない。つまり、ワークW'の位置及び向きは、想定ワークWoの位置及び向きと一致せず、ワーク誤差が生じている。このようなワークW'に対しても、ワークWの場合と同様の加工を行うためには、そのワーク誤差に応じて、加工設定データを補正する必要がある。このため、本実施の形態によるレーザーマーキングシステム1では、撮影エリア201の撮影画像からワークW'を抽出する画像処理を行うことにより、ワークW'のワーク誤差を求め、このワーク誤差に基づいて、加工設定データを補正している。つまり、加工設定データを補正することにより、ワーク誤差を補償している。

【0098】

図13は、撮影画像からワークWを抽出するための画像処理に必要なデータの一例を示した図である。図中の(a)には、マッチング用パターンPTNの一例が示されている。マッチング用パターンPTNは、ワークWの形状を示すデータであり、撮影画像からワークWを抽出するためのパターンマッチング処理に用いられる。例えば、ワークWを予め撮影した画像や、CAD(Computer Aided Design)ツールにより生成されたワークWの画像が、マッチング用パターンPTNとして用いられる。

【0099】

図中の(b)には、撮影エリア201内の基準データが示されている。基準データは、基準位置STxy及び基準向きSTθからなり、撮影エリア201内における想定ワークWoの位置及び向きを示している。ここでは、想定ワークWoの左下の特徴点の位置を基準位置STxyとし、この基準位置STxyから左上の特徴点に向かう方向を基準向きSTθとしている。

【0100】

図14は、ワーク誤差の算出処理の一例を示した図である。ワークW'を含む撮影画像についてマッチング用パターンPTNを用いたパターンマッチングを行えば、撮影画像からワークW'が抽出され、その左下の特徴点の位置W'xyと、左辺の向きWθとが求められる。このため、ワークW'の位置Wxyと、基準位置STxyを比較することにより、X方向の誤差△x、Y方向の誤差△yが求められる。また、ワークW'の向きWθと、基準向きSTθを比較することにより、角度誤差△θが求められる。つまり、オフセット誤差△X,△Y及び角度誤差△θとして、ワーク誤差が求められる。

【0101】

図15は、加工設定データの補正処理の一例を示した説明図であり、図中の(a)には、補正前の加工設定データによって規定されたシンボルSBLが示され、(b)には、補正前後の加工設定データによって規定されたシンボルSBL'が示されている。図中の(b)は、(a)の一部を拡大して示した拡大図である。

【0102】

補正後のシンボルSBL'は、補正前のシンボルSBLをワーク誤差に基づいて補正したものである。つまり、補正前のシンボルSBLをX方向に△xだけオフセットさせ、Y方向に△yだけオフセットさせ、さらに角度△θだけ回転させることにより、補正後のシンボルSBL'が得られる。

【0103】

図16は、補正後の加工設定データに基づくレーザー加工の一例を示した図である。ワークW'のワーク誤差に基づいて加工設定データを補正し、補正された加工設定データを用いてレーザー加工を行うことにより、ワーク誤差を有するワークW'に対しても、ワーク誤差を有しないワークWの場合と同様の加工を行うことができる。

【0104】

この様にして、本実施の形態によるレーザーマーキングシステム1では、ワークW'を含む撮影エリア201を撮影し、撮影エリア201の撮影画像からワークW'を抽出する画像処理を行うことにより、ワークW'のワーク誤差を求めている。そして、このワーク誤差に基づいて、加工設定データを補正することにより、ワーク誤差を補償したレーザー加工(誤差補償レーザー加工)を行うことができる。

【0105】

<機能ブロック図>

図17は、図1のレーザーマーキングシステム1の要部について詳細構成を示したブロック図である。また、図18は、図1の画像処理装置11及び制御装置12の要部について詳細構成を示したブロック図である。これらの図には、誤差補償レーザー加工に関連する機能ブロックが示されている。なお、図17のマーカコントローラ22を構成している各ブロック220〜226は、図2の制御部32に含まれている。

【0106】

<マーカコントローラ22>

図17のマーカコントローラ22は、モード制御部220、加工設定データ記憶部221、加工設定補正部222、スキャナ制御部223、シャッター制御部224、出力制御部225及び照明制御部226からなる。

【0107】

レーザーマーカ20は、動作モードとして、加工モード及び撮影モードを備え、これらのモードを選択的に切り替えることができる。加工モードは、レーザー加工を行うための動作モードであり、発振器用シャッター42が開き、カメラ用シャッター55が閉じ、照明光源53を消灯させた動作状態である。また、レーザー発振器41は、レーザー光Lを生成可能であり、XYスキャナ47は、加工設定データDstupに基づいて制御される。一方、撮影モードは、カメラ撮影を行うための動作モードであり、発振器用シャッター42が閉じ、カメラ用シャッター55が開き、照明光源53が点灯している動作状態である。また、レーザー発振器41は、レーザー光Lの生成が禁止され、XYスキャナ47は、制御装置12からのスキャン要求Cscnに基づいて制御される。

【0108】

モード制御部220は、制御装置12からのモード切替要求Cmodに基づいて、レーザーマーカ20の動作モードを切り替え、モード切り替えの完了後に、モード切替応答Rmodを制御装置12へ出力する。このため、制御装置12は、レーザーマーカ20の動作モードの切り替えを指示することができるとともに、レーザーマーカ20内においてモード切り替えが完了したタイミングを知ることができる。

【0109】

加工設定データ記憶部221は、端末装置10から受信した加工設定データDstupを保持している。加工設定補正部222は、制御装置12からの補正要求Cadjに基づいて、加工設定データDstupを補正し、ワーク誤差Derrに応じた加工設定データDstup'を生成する。加工設定データDstupの補正が完了すれば、制御装置12へ補正応答Radjが出力されるとともに、補正された加工設定データDstup'が、スキャナ制御部223及び出力制御部225へ出力される。このため、制御装置12は、マーカコントローラ22内の加工設定データDstupの補正を指示することができるとともに、加工設定データDstupの補正が完了したタイミングを知ることができる。

【0110】

スキャナ制御部223は、マーカヘッド21内のスキャナ47を制御しているが、この制御処理は、レーザーマーカ20の動作モードによって異なる。加工モード時には、加工設定データDstupに基づいて、スキャナ47の走査角を制御することにより、レーザー光Lの照射位置を制御する。ここでは、加工設定補正部222により補正された加工設定データDstup'に基づいて、スキャナ47を制御している。一方、撮影モード時には、制御装置12からのスキャン要求Cscnが入力され、このスキャン要求Cscnに基づいて、スキャナ47の走査角を制御する。スキャン要求Cscnは、カメラ56の撮影位置Dscnを指定したスキャナ47の制御情報、つまり、カメラ56の撮影領域を所定の領域へ移動させるためのスキャナに対する駆動要求である。スキャン要求Cscnに基づいてスキャナ47を移動させ、スキャナ47の走査角が指定された撮影位置Dscnに一致すれば、スキャン応答Rscnが、スキャナ制御部223から制御装置12へ出力される。このため、制御装置12は、撮影モード時におけるスキャナ47の走査角を指示することができるとともに、スキャナ47の移動が完了したタイミングを知ることができる。

【0111】

シャッター制御部224は、レーザーマーカ20の動作モードに基づいて、発振器用シャッター42及びカメラ用シャッター55の開閉状態を制御している。加工モード時には、発振器用シャッター42を開状態、カメラ用シャッター55を閉状態にすることにより、レーザー光Lを照射可能にするとともに、カメラ56の破損を防止する。一方、撮影モード時には、発振器用シャッター42を閉状態、カメラ用シャッター55を開状態にすることにより、レーザー光Lの漏出を防止するとともに、カメラ56によるワークWの撮影を可能にする。

【0112】

出力制御部225は、レーザーマーカ20の動作モードに基づいて、レーザー発振器41を制御する。加工モード時には、加工設定データDstupに基づいてレーザー光Lを発生させる一方、撮影モード時には、レーザー光Lを発生させない。

【0113】

照明制御部226は、レーザーマーカ20の動作モードに基づいて、照明光源53を制御する。加工モード時には、照明光源53を消灯させる一方、撮影モード時には、照明光源53を点灯させてワークWを照明する。

【0114】

<画像処理装置11>

図18の画像処理装置11は、画像入力部110、ワーク誤差検出部111、マッチング用パターン記憶部112及び基準データ記憶部113からなる。画像入力部110は、制御装置12からの撮影要求Cshtに基づいて、カメラ56からの撮影画像IMGを取り込み、ワーク誤差検出部111へ出力する。ワーク誤差検出部111は、撮影画像IMGに基づいてワーク誤差Derrを求め、制御装置12へ出力する。マッチング用パターン記憶部112は、ワークWの形状を示すマッチング用パターンPTNを記憶し、基準データ記憶部113は、撮影画像IMG内の基準位置STxy及び基準向きSTθからなる基準データを記憶している。

【0115】

ワーク誤差検出部111は、撮影画像IMGからワークWを抽出し、撮影画像IMG内におけるワークWの位置Wxy及び向きWθを求めるワーク抽出部115と、撮影画像IMG内におけるワークWの位置Wxy及び向きWθを基準データDxy,Dθと比較し、ワーク誤差Derrを求めるワーク誤差算出部116とからなる。

【0116】

ワーク抽出部115は、撮影画像IMG内をサーチし、マッチング用パターンPTNと一致する画像領域を検出する。マッチング用パターン記憶部112は、ワークWの画像をマッチング用パターンPTNとして保持している。このため、マッチング用パターンPTNと一致する領域を検索すれば、撮影画像IMGからワークWを抽出することができる。この様にしてワークWを抽出することができれば、撮影画像IMG内におけるワークWの位置Wxy及び向きWθを求めることができる。なお、マッチング用パターンPTNに代えて、ワーク検出用のエッジ情報を保持し、撮影画像IMG内のエッジ検出を行うことによって、ワークWを抽出するように構成することもできる。

【0117】

基準データ記憶部113は、基準位置STxy及び基準向きSTθを保持している。基準位置STxy及び基準向きSTθは、加工設定データDstupが前提とする想定ワークWoの位置及び向きを撮影画像IMG内におけるワークの位置及び向きとして示したものであり、加工設定データDstup及び撮影位置Dscnに対応づけて保持される。なお、基準向きSTθが一定となるようにマッチング用パターンPTNを作成し、基準位置STxyが一定となるように撮影位置Dscnを決定しておけば、加工設定データDstup及び撮影位置Dscnにかかわらず、基準位置STxy及び基準向きSTθを一定にすることもできる。

【0118】

ワーク誤差算出部116は、撮影画像IMG内におけるワークWの位置Wxy及び向きWθを基準位置STxy及び基準向きSTθと照合することにより、基準位置STxy及び基準向きSTθに対する誤差としてワーク誤差Derrを求めている。すなわち、撮影画像IMG内におけるワークWの位置Wxyと、基準位置STxyとを比較することにより、基準位置STxyに対するX方向及びY方向のオフセット誤差△X,△Yをそれぞれ求めることができる。これらのオフセット誤差△X,△Yは、撮影画像IMG内のピクセル数を実際の距離に換算した値として求められる。また、抽出されたワークWの撮影画像IMG内における向きWθと、基準向きSTθとを比較し、基準向きSTθに対する角度誤差△θを求める。この様にして求められたオフセット誤差△X,△Y及び角度誤差△θがワーク誤差Derrとして制御装置12へ出力される。なお、ワーク誤差算出部116は、ワークWの位置Wxy又は向きWθの少なくとも一方について誤差を求め、当該誤差をワーク誤差Derrとして出力するものであってもよい。

【0119】

<制御装置12>

図18の制御装置12は、主制御部120、撮影位置制御部121、撮影位置記憶部122及び補正制御部123からなる。主制御部120は、レーザーマーカ20の動作モードを制御する。撮影位置制御部121は、カメラ撮影のためのスキャナ制御を行っている。撮影位置記憶部122は、撮影位置Dscnを保持している。補正制御部123は、ワークWの位置及び向きに応じた加工設定データDstupの補正を制御している。

【0120】

主制御部120は、レーザーマーカ20の動作モードを制御している。主制御部120は、ワークセンサSからのワーク検出信号DWに基づいて、撮影モードへの移行を指示するモード切替要求Cmodをマーカコントローラ22へ出力する。例えば、新たなワークWが加工エリア200内に設置されると、レーザーマーカ20を撮影モードに移行させる。このモード切替要求Cmodの出力後、モード切り替えが完了したことを示すモード切替応答Rmodがマーカコントローラ22から出力されると、撮影位置制御部121に対し、カメラ撮影のためのスキャナ制御を指示する。

【0121】

また、主制御部120は、マーカコントローラ22内において加工設定データDstupの補正が完了し、補正制御部123から補正完了信号が出力されると、加工モードへ移行することを指示するモード切替要求Cmodをマーカコントローラ22へ出力する。レーザーマーカ20は、このモード切替要求Cmodに基づいて、動作モードを加工モードに移行させる。その後に、マーカコントローラ22からモード切替応答Rmodを受信すれば、レーザー加工の開始を指示する加工開始要求をマーカコントローラ22へ出力し、レーザー加工を開始させる。

【0122】

撮影位置制御部121は、撮影モード時におけるスキャナ47の走査角を制御している。撮影位置制御部121は、撮影モードへの移行後に、主制御部120からスキャナ制御が指示されると、スキャン要求Cscnをマーカコントローラ22へ出力する。スキャン要求Cscnは、スキャナ47の走査角を示す撮影位置Dscnを指定したスキャナの制御信号であり、撮影位置記憶部122内の撮影位置Dscnに基づいて生成される。マーカコントローラ22は、このスキャン要求Cscnに基づいて、撮影位置Dscnに一致するようにスキャナ47の走査角を制御する。撮影位置制御部121は、スキャン要求Cscnの出力後に、スキャナ移動の完了を示すスキャン応答Rscnがマーカコントローラ22から出力されると、撮影要求Cshtを画像処理装置11へ出力する。このため、スキャナ移動の完了後に、画像処理装置11が迅速に画像処理を開始することができる。

【0123】

補正制御部123は、マーカコントローラ22における加工設定データDstupの補正を制御する。つまり、画像処理装置11からのワーク誤差Derrに基づいて、加工設定データDstupに対する補正要求Cadjをマーカコントローラ22へ出力する。この補正要求Cadjには、X方向について△Xのオフセット補正と、Y方向について△Yのオフセット補正と、角度△θの回転補正とが指定されている。また、補正制御部123は、補正要求Cadjの出力後に、マーカコントローラ22から補正応答Radjが出力されると、主制御部120へ補正完了信号を出力する。主制御部120は、この補正完了信号に基づいて撮影モードを終了させる。

【0124】

<誤差補償レーザー加工の動作例>

図19は、図1のレーザーマーキングシステム1による誤差補償レーザー加工の動作の一例を示したシーケンス図である。また、図20は、上記誤差補償レーザー加工における主な信号の変化の一例を示したタイミングチャートである。これらの図には、レーザーマーカ20の動作モードを撮影モードへ切り替え、ワークWを撮影してワーク誤差Derrを求め、加工設定データDstupを補正した後に、動作モードを加工モードへ切り替えて、レーザー加工を行う一連の動作が示されている。

【0125】

まず、制御装置12からマーカコントローラ22へ撮影モードへの移行を指示するモード切替要求Cmodが出力される。このモード切替要求Cmodに基づいて、レーザーマーカ20の動作モードが撮影モードへ切り替えられ、このモード切替完了後に、マーカコントローラ22からモード切替応答Rmodが出力される。

【0126】

モード切替応答Rmodを受信し、撮影モードへの切替完了を確認した制御装置12は、スキャン要求Cscnを出力する。マーカコントローラ22は、このスキャン要求Cscnに基づいて、スキャナ47の走査角を制御し、スキャナ移動の完了後に、スキャン応答Rscnを出力する。

【0127】

スキャン応答Rscnを受信し、スキャナ移動の完了を確認した制御装置12は、撮影要求Cshtを出力する。画像処理装置11は、この撮影要求Cshtに基づいて、カメラ56から出力される撮影画像IMGを取り込み、当該撮影画像IMGからワーク誤差Derrが算出される。このワーク誤差Derrの算出完了後に、画像処理装置11から撮影応答が出力される。撮影応答を受信し、ワーク誤差算出の完了を確認した制御装置12は、ワーク誤差取得要求を出力する。画像処理装置11は、このワーク誤差取得要求に基づいて、ワーク誤差Derrを出力する。

【0128】

ワーク誤差Derrを受信した制御装置12は、マーカコントローラ22へ補正要求Cadjを出力する。マーカコントローラ22は、この補正要求Cadjに基づいて、加工設定データDstupを補正し、補正の完了後に、補正応答Radjを出力する。

【0129】

補正応答Radjを受信し、加工設定データDstupの補正完了を確認した制御装置12は、加工モードへの移行を指示するモード切替要求Cmodを出力する。このモード切替要求Cmodに基づいて、レーザーマーカ20の動作モードが加工モードへ切り替えられ、このモード切替完了後に、マーカコントローラ22からモード切替応答Rmodが出力される。

【0130】

モード切替応答Rmodを受信し、加工モードへの切替完了を確認した制御装置12は、加工開始要求を出力する。マーカコントローラ22は、この加工開始要求に基づいて、補正された加工設定データDstup'に基づくレーザー加工を開始し、レーザー加工の完了後に、加工完了応答を出力する。

【0131】

実施の形態2.

実施の形態1では、1個のワークWが加工エリア200内にある場合の例について説明した。これに対し、本実施の形態では、2個以上のワークW1〜W6が加工エリア200にある場合について説明する。

【0132】

図21は、本発明の実施の形態2による誤差補償レーザー加工の一例についての説明図であり、加工エリア200内に6個のワークW1〜W6が配置されている様子が示されている。図中の(a)では、各ワークW1〜W6が、正しい位置に正しい向きでそれぞれ配置されている。一方、図中の(b)では、各ワークW1〜W6がワーク誤差Derrをそれぞれ有している。

【0133】

加工エリア200内に6個のワークW1〜W6が配置されている場合であっても、加工設定データDstupが各ワークW1〜W6ごとに予め与えられていれば、1個のワークWに対するレーザー加工処理を繰り返すことによって、全てのワークW1〜W6に対するレーザー加工を行うことができる。しかも、ワークWを撮影してワーク誤差Derrを求め、ワーク誤差Derrに基づいて加工設定データDstupを補正するワーク誤差の補償処理についても、1個のワークWに対する誤差補償処理を繰り返すことによって、全てのワークW1〜W6に対する誤差補償を行うことができる。

【0134】

ただし、ワークW1〜W6ごとに、撮影モード及び加工モードを切り替えた場合、モード切り替えに要する時間が、ワークW1〜W6の数だけ必要になる。このため、ワークW1〜W6ごとに動作モードを切り替えることなく、同じ撮影モード中に、全てのワークW1〜W6についてワーク誤差Derrを求め、加工設定データDstupを補正する。この加工設定データDstupの補正について、より具体的に説明する。もともと加工設定データDstupには、ワークW1の位置及び所定向きからの回転角度は、(x1,y1)及び0度、ワークW2の位置及び所定向きからの回転角度は、(x2,y2)及び0度で、ワークW3の位置及び所定向きからの回転角度は(x3,y3)及び0度、ワークW4の位置及び所定向きからの回転角度は、(x4,y4)及び0度、ワークW5の位置及び所定向きからの回転角度は、(x5,y5)及び0度、ワークW6の位置及び所定向きからの回転角度は、(x6,y6)及び0度、といった各データが含まれている。そして、上述したワーク誤差の補償処理によって、加工設定データDstupのうちワークW1については(x1',y1')及びθ1度に上書きされ、加工設定データDstupのうちワークW2については(x2',y2')及びθ2度に上書きされ、加工設定データDstupのうちワークW3については(x3',y3')及びθ3度に上書きされ、加工設定データDstupのうちワークW4については(x4',y4')及びθ4度に上書きされ、加工設定データDstupのうちワークW5については(x5',y5')及びθ5度に上書きされ、加工設定データDstupのうちワークW6については(x6',y6')及びθ6度に上書きされる(ワークW1〜ワークW6のそれぞれと、位置及び回転角度とが対応付けられた対応テーブルをもっていてもよい)。その後に動作モードを切り替えて、同じ加工モード中に、全てのワークW1〜W6についてレーザー加工を行っている。すなわち、ワークW1〜ワークW6について、それぞれ(x1',y1')及びθ1度〜(x6',y6')及びθ6度を読みだして、レーザ加工を行っている。この様な処理を行うことにより、すなわち、加工設定データDstupのうち各ワークW1〜ワークW6についての直近のデータ(最後に上書きされたデータ)に基づいてレーザ加工を行うことにより、ワークW1〜W6の数が増大しても、モード切り替えに要する時間は増大せず、レーザー加工に要する合計時間を短縮することができる。

【0135】

そこで、本実施の形態では、図19に示した通り、スキャン要求Cscnの出力から補正応答Radjを受信するまでの一連の処理が、ワークW1〜W6ごとに順に繰り返される。そして、全てのワークWについて加工設定データDstupの補正が終了した後に、動作モードを加工モードへ移行させ、全てのワークW1〜W6について順にレーザー加工が行われる。

【0136】

図中の(a)では、全てのワークW1〜W6が、対応する加工設定データDstupの想定ワークWoの位置及び向きと一致するようにそれぞれ配置されている。このため、ワーク誤差Derrを補償しなくても、各ワークW1〜W6に対し、シンボルSBLが正しく印字される。

【0137】

一方、図中の(b)では、ワークW1〜W6が、対応する加工設定データDstupの想定ワークWoの位置及び向きと一致していない。しかしながら、各ワークW1〜W6ごとに、ワーク誤差Derrを補償することにより、全てのワークW1〜W6に対し、正しくシンボルSBLを印字することができる。

【0138】

実施の形態3.

実施の形態2では、加工エリア200内に2以上のワークW1〜W6がある場合に、これらのワークW1〜W6ごとにワーク誤差Derrを求め、対応する加工設定データDstupをそれぞれ補正する場合の例について説明した。これに対し、本実施の形態では、2以上のワークW1〜W6に共通する1つのワーク誤差Derrを求め、各ワークW1〜W6に対応する加工設定データDstupをそれぞれ補正する場合の例について説明する。

【0139】

図22は、本発明の実施の形態3による誤差補償レーザー加工の一例についての説明図であり、加工エリア200内に6個のワークW1〜W6が配置されている。これらのワークW1〜W6は、共通の搬送トレイ210内に収容されている。搬送トレイ210は、ワークW1〜W6の位置及び向きが相対的に変化しないように、ワークW1〜W6を保持する手段である。

【0140】

2以上のワークW1〜W6が、共通の搬送トレイ210に収容されている場合、ワークW1〜W6ごとのワーク誤差Derrに代えて、搬送トレイ210のトレイ誤差Derr'を求め、当該トレイ誤差Derr'に基づいて、各ワークW1〜W6の加工設定データDstupを補正してもよい。

【0141】

この場合、マッチング用パターンPTNとして、ワークW1〜W6の画像に代えて、搬送トレイ210の画像、少なくとも当該画像の一部を用いて、パターンマッチングが行われる。また、基準データを構成する基準位置STxy及び基準向きSTθは、各ワークW1〜W6の加工設定データDstupの作成時に想定されている搬送トレイ210の特徴点の位置及び向きとして与えられる。

【0142】

図中の(a)では、搬送トレイ210が、加工設定データDstupの作成時に想定された通り、正しい位置に正しい向きで配置されている。このため、各ワークW1〜W6も、それぞれが対応する加工設定データDstupの想定ワークWoの位置及び向きと一致している。このため、ワーク誤差Derrを補償しなくても、各ワークW1〜W6に対し、シンボルSBLが正しく印字される。

【0143】

一方、図中の(b)では、搬送トレイ210の位置及び向きが、想定された位置及び向きに一致していないため、ワークW1〜W6も、それぞれが対応する加工設定データDstupの想定ワークWoの位置及び向きと一致していない。しかしながら、想定された位置及び向きに対する搬送トレイ210の位置及び向きの誤差をトレイ誤差Derr'として求め、当該トレイ誤差Derr'に基づいて、各ワークW1〜W6の加工設定データDstupをそれぞれ補正することにより、全てのワークW1〜W6に対し、正しくシンボルSBLを印字することができる。

【0144】

図23は、本発明の実施の形態3による誤差補償レーザー加工の他の例についての説明図である。この図23は、図22と同様、2以上のワークW1〜W6が共通の搬送トレイ210に保持された状態で、加工エリア200内に配置されている。しかしながら、搬送トレイ210内において、ワークW1〜W6の位置及び向きが相対的に変化している点で、図22の場合とは異なる。

【0145】

このような場合、トレイ誤差Derr'を求めて各ワークW1〜W6の加工設定データDstupを補正した後、さらに、各ワークW1〜W6のワーク誤差Derrをそれぞれ求めて各ワークW1〜W6の加工設定データDstupを補正してもよい。このようにして補正された加工設定データDstupに基づいてレーザー加工を行った場合の様子が、図23に示されている。

【0146】

なお、上記実施の形態では、画像処理装置11が、ワーク誤差Derrの検出を行う場合の例について説明したが、本発明によるレーザーマーキングシステムは、このような構成のみに限定されない。例えば、画像処理装置11による画像処理の結果、つまり、ワークWの抽出結果に基づいて、制御装置12又はマーカコントローラ22が、ワーク誤差Derrを算出するように構成することもできる。

【0147】

また、上記実施の形態では、レーザーマーカ20がSHG型レーザーマーキング装置である場合の例について説明したが、本発明によるレーザー加工装置はこれに限定されるものではない。例えば、ファイバーレーザー型のマーキング装置にも本発明は適用することができる。ファイバーレーザー型マーキング装置は、Yb(イッテルビウム)をドープしたファイバーを増幅器として用いるレーザーマーカである。

【0148】

また、上記実施の形態では、撮影位置Dscnが制御装置12内に保持されている場合の例について説明したが、本発明は、この様な場合のみに限定されない。例えば、マーカコントローラ22が撮影位置Dscnを保持し、撮影位置Dscnを含まないスキャン要求Cscnが、制御装置12からマーカコントローラ22へ出力されるように構成することもできる。

【0149】

また、上記実施の形態では、ワーク誤差Derrが、画像処理装置11から制御装置12へ送信される場合の例について説明したが、本発明は、このような場合のみに限定されない。例えば、ワーク誤差Derrが、制御装置12を介することなく、画像処理装置11からマーカコントローラ22へ送信され、マーカコントローラ22内の加工設定補正部222が、ワーク誤差Derrに基づいて加工設定データを補正するように構成することもできる。

【0150】

また、上記実施の形態では、画像処理装置11及びレーザー加工装置20が独立した装置であり、制御装置12を介して互いに接続されている場合について説明したが、本発明は、このような場合のみに限定されない。例えば、画像処理装置11は、レーザー加工装置20に内蔵されていてもよい。つまり、マーカヘッド21又はマーカコントローラ22が、画像処理装置11の機能を有するように構成することもできる。

【符号の説明】

【0151】

1 レーザーマーキングシステム

10 端末装置

11 画像処理装置

12 制御装置

20 レーザーマーカ

21 マーカヘッド

22 マーカコントローラ

41 レーザー発振器

42 発振器用シャッター

47 XYスキャナ

48 テレセントリックレンズ

53 照明光源

55 カメラ用シャッター

56 カメラ

60 筐体フレーム

200 加工エリア

110 画像入力部

111 ワーク誤差検出部

112 マッチング用パターン記憶部

113 基準データ記憶部

115 ワーク抽出部

116 ワーク誤差算出部

120 主制御部

121 撮影位置制御部

122 撮影位置記憶部

123 補正制御部

201 撮影エリア

210 搬送トレイ

220 モード制御部

221 加工設定データ記憶部

222 加工設定補正部

223 スキャナ制御部

224 シャッター制御部

225 出力制御部

226 照明制御部

530 照明モジュール

560 カメラモジュール

572 カメラ取付部

AJ1,AJ2 調整ネジ

Cadj 補正要求

Cmod モード切替要求

Cscn スキャン要求

Csht 撮影要求

Derr ワーク誤差

Derr' トレイ誤差

Dscn 撮影位置

Dstup 加工設定データ

DW ワーク検出信号

IMG 撮影画像

L レーザー光

PTN マッチング用パターン

Radj 補正応答

Rmod モード切替応答

Rscn スキャン応答

S ワークセンサ

SBL シンボル

STxy 基準位置

STθ 基準向き

W,W',W1〜W6 ワーク

Wo 想定ワーク

Wxy ワークの位置

Wθ ワークの向き

【技術分野】

【0001】

本発明は、レーザー加工システム及びレーザー加工装置に係り、更に詳しくは、ワークの位置又は向きを考慮してレーザー加工を行うレーザー加工システム、並びに、当該レーザー加工システムに用いられるレーザー加工装置の改良に関する。

【背景技術】

【0002】

レーザーマーカは、予め定められた加工設定データに基づいて、レーザー光の照射位置を2次元走査させることにより、ワーク上に加工パターンを形成している。このため、ワーク上の正しい位置に、正しい向きで加工パターンを形成しようとすれば、加工時におけるワークの位置及び向きを予め定められた位置及び向きと一致させておくことが必要になる。このため、ユーザは、加工対象となるワークごとに、その位置及び向きを調整しなければならなかった。

【0003】

特に、加工パターンの位置及び向きに高い精度が要求される場合、ワークの位置及び向きにも、上記加工精度と同じ精度が求められる。例えば、数mm角の半導体チップのような小さなワークに対し、レーザー加工を行おうとする場合、ワークの位置及び向きも高い精度で制御する必要があった。

【0004】

そこで、カメラを用いてワークを撮影し、予め定められたワークの位置及び向きに対する実際のワークに位置及び向きの誤差(以下、ワーク誤差と呼ぶ。)を計測し、当該ワーク誤差に応じて加工設定データを補正することができれば、利便性を向上させることができ、また、加工精度を向上させることができると考えられる。

【0005】

図24は、カメラを備えた従来のレーザー加工システムの概略構成の一例を示した図である。このレーザー加工システムでは、レーザーマーカ20の近傍にカメラ56が配置され、その撮影画像に基づいてレーザーマーカ20を制御しているが、レーザーマーカ20の光軸は、カメラ56の光軸と一致していない。このため、ワークWの有無や大まかな位置及び向きを判別することはできるが、レーザーマーカ20から見たワークWの正確な位置及び向きを判別することは困難である。

【0006】

また、図25は、カメラを備えた従来のレーザー加工システムの概略構成の他の例を示した図である(例えば、特許文献1)。このレーザー加工システムでは、レーザーマーカ20内のスキャナ47よりも上流側において、カメラ56の受光軸をレーザー光Lの出射軸から分岐させている。このため、カメラ56の受光軸も、レーザー光Lと同様にしてスキャナ47によって走査される。つまり、カメラ56の撮影画像は、座標系の歪んだ画像であるが、受光軸上の位置だけは、レーザー光Lの照射位置と正確に一致している。このため、撮影画像に基づいて、ワークWの位置および向きを正確に判別することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−78280号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、従来のレーザー加工システムを用いて、ワークWの正確な位置及び向きを判別するためには、受光軸をワークWの2以上の特徴点に順に一致させる必要がある。つまり、撮影画像が受光軸を示すシンボルとともにディスプレイ表示され、ユーザは、この撮影画像を見ながら、受光軸をワークWの特徴点に一致させるように、スキャナ47を制御しなければならず、このような操作を検査対象となるワークWごとに行わなければならない。従って、高精度のレーザー加工を実現することは可能であるが、操作が煩雑であり、自動化することができないという問題があった。

【0009】

さらに、従来のレーザーマーカでは、カメラを交換することができないことから、撮影画像に求められる画質に応じて、最適なカメラを用いることができないという問題があった。

【0010】

本発明は、上記の事情に鑑みてなされたものであり、ワークに対する加工パターンの位置又は向きを高い精度で制御することができるレーザー加工システムを提供することを目的とする。特に、ワークの位置及び向きにかかわらず、ワーク上の所定の位置に所定の向きで加工パターンを形成することができるレーザー加工システムを提供することを目的とする。

【0011】

また、上記レーザー加工システムを自動化することを目的とする。特に、自動搬送されたワークのワーク誤差を考慮して、ワーク上の所定の位置に所定の向きで加工パターンを形成することができるレーザー加工システムを提供することを目的とする。

【0012】

また、このようなレーザー加工システムに用いることができるレーザー加工装置を提供することを目的とする。特に、カメラを交換可能なレーザー加工装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

第1の本発明によるレーザー加工システムは、レーザー光を生成するレーザー生成器と、上記レーザー光をワークの加工面上で走査させるスキャナと、上記スキャナよりも上記ワーク側に配置され、入射角にかかわらず、一定の出射角で上記レーザー光を出射させるテレセントリックレンズと、上記スキャナよりも上記レーザー生成器側において上記レーザー光の出射軸から分岐させた受光軸を有するカメラとを備えたレーザー加工装置と、上記カメラにより撮影された撮影画像に対して所定の画像処理を行う画像処理装置と、上記レーザー加工装置及び上記画像処理装置に接続され、上記レーザー加工装置に対して上記レーザー光によるワークの加工開始を指示する制御装置とを備えている。

【0014】

上記制御装置は、上記レーザー加工装置に対し、上記スキャナに対するカメラ撮影用の制御情報を含む撮影スキャン要求を出力する撮影スキャン要求出力手段と、上記レーザー加工装置から、上記スキャナが上記撮影スキャン要求に基づく走査を完了したことを示す撮影スキャン応答が入力される撮影スキャン応答入力手段と、上記画像処理装置に対し、上記撮影スキャン応答に基づいて、上記カメラにより撮影される撮影画像の取得を要求する撮影画像取得要求を出力する撮影画像取得要求出力手段とを備えている。

【0015】

上記画像処理装置は、上記制御装置からの上記撮影画像取得要求に基づいて、上記カメラにより撮影される撮影画像を取得する撮影画像取得手段と、上記撮影画像取得手段により取得された撮影画像に基づいて、予め定められたワークの位置に対する実際のワークの位置の誤差をワーク誤差として求めるワーク誤差検出手段とを備えている。

【0016】

上記レーザー加工装置は、上記スキャナに対するレーザー加工用の制御情報からなる加工設定データを保持する加工設定データ記憶手段と、上記ワーク誤差に基づいて、上記加工設定データを補正する加工設定補正手段とを備えている。

【0017】

そして、上記レーザー加工装置が上記制御装置からワークの加工開始を指示された場合に、上記スキャナは、上記加工設定補正手段により補正された上記加工設定データに基づいて上記レーザー光を走査させるように構成される。

【0018】

この様な構成により、カメラの受光軸をレーザー光の出射軸と略一致させ、スキャナによって走査されるレーザー光の照射位置をカメラで撮影することができる。このため、レーザー光の照射位置と正確に一致させた撮影画像を得ることができる。また、テレセントリックレンズを用いることにより、ほとんど歪みのない撮影画像を得ることができるため、撮影画像内の撮影軸上以外の点についても、正確な位置を判別することができる。

【0019】

また、レーザー光の非出力時に、撮影位置データに基づいて受光軸を走査させ、ワークを撮影することにより、予め定められたワークの位置に対する実際のワークの位置の誤差をワーク誤差として求めることができる。このようにして求められたワーク誤差に基づいて加工設定データを補正すれば、ワークの位置にかかわらず、ワーク上の所望の加工位置にレーザー光を照射することができる。

【0020】

さらに、レーザー加工装置は、撮影スキャン要求が入力されると、当該撮影スキャン要求に基づくスキャナ走査の完了後に撮影スキャン応答を出力する。このため、制御装置がレーザー加工装置への撮影スキャン要求と、画像処理装置への撮影画像取得要求とを順に出力し、ワークの撮影画像を取得しようとする場合に、撮影スキャン要求の出力後に、スキャナ動作の最大時間を待つことなく、迅速に撮影画像取得要求を出力することができる。従って、撮影画像を取得するのに要する時間を短縮することができる。

【0021】

第2の本発明によるレーザー加工システムは、上記構成に加えて、上記制御装置が、上記スキャナに対するカメラ撮影用の制御情報からなる撮影位置データを保持する撮影位置データ記憶手段を備え、上記撮影スキャン要求出力手段が、上記レーザー加工装置に対し、上記撮影位置データを含む上記撮影スキャン要求を出力するように構成される。この様な構成により、レーザー加工装置のカメラにより撮影される撮影領域を制御装置から指定することができる。

【0022】

第3の本発明によるレーザー加工システムは、上記構成に加えて、上記制御装置が、上記画像処理装置から上記ワーク誤差が入力され、上記レーザー加工装置に対し、上記ワーク誤差に基づいて上記加工設定データの補正要求を出力する補正要求出力手段を備えて構成される。

【0023】

第4の本発明によるレーザー加工システムは、上記構成に加えて、上記画像処理装置が、上記レーザー加工装置に内蔵されている。

【0024】

第5の本発明によるレーザー加工システムは、上記構成に加えて、ワーク誤差検出手段が、予め定められたワークの位置及び向きに対する実際のワークの位置及び向きの誤差をワーク誤差として求めるように構成される。

【0025】

この様な構成により、予め定められたワークの位置及び向きに対する実際のワークの位置及び向きの誤差をワーク誤差として求めることができる。このようにして求められたワーク誤差に基づいて加工設定データを補正すれば、ワークの位置及び向きにかかわらず、ワーク上の所望の加工位置にレーザー光を照射することができる。

【0026】

第6の本発明によるレーザー加工システムは、上記構成に加えて、上記ワークについてパターンマッチング用のマッチングデータを記憶するマッチングデータ記憶部を備え、ワーク誤差検出手段が、上記マッチングデータを用いたパターンマッチングを行うことにより、撮影画像中における上記ワークの位置及び向きを判別するように構成される。

【0027】

第7の本発明によるレーザー加工装置は、制御装置をレーザー加工装置及び画像処理装置に接続したレーザー加工システムにおけるレーザー加工装置であって、レーザー光を生成するレーザー生成器と、上記レーザー光をワークの加工面上で走査させるスキャナと、上記スキャナよりも上記ワーク側に配置され、入射角にかかわらず、一定の出射角で上記レーザー光を出射させるテレセントリックレンズと、上記スキャナよりも上記レーザー生成器側において上記レーザー光の出射軸から分岐させた受光軸を有するカメラと、上記スキャナに対するカメラ撮影用の制御情報含む撮影スキャン要求が上記制御装置から入力される撮影スキャン要求入力手段と、上記制御装置に対し、上記スキャナが上記撮影スキャン要求に基づく走査を完了したことを示す撮影スキャン応答を出力する撮影スキャン応答出力手段と、上記スキャナが上記撮影スキャン要求に基づく走査を完了した状態にて、上記カメラにより撮影される撮影画像が上記画像処理装置へ出力され、上記画像処理装置により求められたワーク誤差であって、予め定められたワークの位置に対する実際のワークの位置の誤差を示すワーク誤差が入力されるワーク誤差入力手段と、上記スキャナに対するレーザー加工用の制御情報からなる加工設定データを保持する加工設定データ記憶手段と、上記ワーク誤差に基づいて、上記加工設定データを補正する加工設定補正手段とを備え、上記制御装置からワークの加工開始を指示された場合に、上記スキャナが、上記加工設定補正手段により補正された上記加工設定データに基づいて上記レーザー光を走査させるように構成される。

【0028】

この様な構成により、撮影スキャン要求を入力すれば、当該撮影スキャン要求に基づく走査の完了後に撮影スキャン応答が出力される。このため、撮影スキャン要求を入力した後に撮影画像の取得を開始する場合に、撮影スキャン要求を入力してからスキャナ走査が完了するまでの最大時間が経過するのを待つことなく、迅速にワークの撮影画像を取得することができる。従って、撮影画像を取得するのに要する時間を短縮することができる。

【0029】

第8の本発明によるレーザー加工装置は、上記構成に加えて、上記スキャナ及び上記レーザー生成器間に配置され、上記加工面からの入射光を上記レーザー光の光軸から分岐させるビームスプリッタと、上記ビームスプリッタによる分岐路上に設けられ、上記カメラが着脱可能に取り付けられるカメラ取付部とを備えて構成される。この様な構成により、必要に応じてカメラを交換することができる。例えば、要求される撮影画質に応じて、適切なカメラに交換することができる。

【0030】

第9の本発明によるレーザー加工装置は、上記構成に加えて、上記カメラ取付部が、上記カメラの受光面に関する2次元方向のオフセット及び回転角を調整可能な調整手段を備えて構成される。この様な構成により、カメラの受光軸をレーザー光の出射軸と略一致させ、スキャナによって走査されるレーザー光の照射位置をカメラで撮影することができる。

【0031】

第10の本発明によるレーザー加工装置は、上記構成に加えて、金属製の筐体を備え、上記カメラ取付部は、上記ワーク撮影用カメラを螺合させるねじ込みマウントを有し、上記ねじ込みマウントは、上記筐体から絶縁されている。この様な構成により、カメラを構成する電子回路が、ねじ込みマウントとの係合部に接地されている場合であっても、当該電子回路が、筐体と導通し、ノイズによって破壊されるのを防止することができる。

【発明の効果】

【0032】

本発明によれば、ワークに対する加工パターンの位置又は向きを高い精度で制御することができるレーザー加工システムを提供することができる。特に、ワークの位置及び向きにかかわらず、ワーク上の所定の位置に所定の向きで加工パターンを形成することができるレーザー加工システムを提供することができる。

【0033】

また、上記レーザー加工システムを自動化することができる。特に、自動搬送されたワークのワーク誤差を考慮して、ワーク上の所定の位置に所定の向きで加工パターンを形成することができるレーザー加工システムを提供することができる。

【0034】

また、このようなレーザー加工システムに用いることができるレーザー加工装置を提供することができる。特に、カメラを交換可能なレーザー加工装置を提供することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の実施の形態1によるレーザー加工装置を含むレーザーマーキングシステム1の概略構成の一例を示したシステム図である。

【図2】図1のレーザーマーカ20の詳細構成を示したブロック図である。

【図3】図2のテレセントリックレンズ48の作用の一例を示した説明図である。

【図4】図2の光学ユニット41〜48,51〜56の空間的配置を示した図である。

【図5】図1のマーカヘッド21の内部構造を示した斜視図である。

【図6】図4の照明モジュール530の一構成例を示した平面図である。

【図7】図6の照明モジュール530をA−A切断線によって切断した場合の断面図である。

【図8】図5のカメラモジュール560の一構成例を示した外観図である。

【図9】図8のカメラ56及びカメラ取付部572の詳細構成を示した図である。

【図10】図9のカメラ56及びカメラ取付部572をB−B切断線により切断した場合の断面図である。

【図11】加工設定データによって規定されるシンボルSBLの一例を示した図である。

【図12】図11の加工設定データに基づくレーザー加工の一例を示した図である。

【図13】撮影画像からワークWを抽出するための画像処理に必要なデータの一例を示した図である。

【図14】ワーク誤差Derrの算出処理の一例を示した図である。

【図15】加工設定データの補正処理の一例を示した説明図である。

【図16】補正後の加工設定データに基づくレーザー加工の一例を示した図である。

【図17】図1のレーザーマーキングシステム1の要部について詳細構成を示したブロック図である。

【図18】図1の画像処理装置11及び制御装置12の要部について詳細構成を示したブロック図である。

【図19】図1のレーザーマーキングシステム1による誤差補償レーザー加工の動作の一例を示したシーケンス図である。

【図20】誤差補償レーザー加工における主な信号の変化の一例を示したタイミングチャートである。

【図21】本発明の実施の形態2による誤差補償レーザー加工の一例についての説明図である。

【図22】本発明の実施の形態3による誤差補償レーザー加工の一例についての説明図である。

【図23】本発明の実施の形態3による誤差補償レーザー加工の他の例についての説明図である。

【図24】カメラを備えた従来のレーザー加工システムの概略構成の一例を示した図である。

【図25】カメラを備えた従来のレーザー加工装置の概略構成の他の例を示した図である。

【発明を実施するための形態】

【0036】

実施の形態1.

<レーザーマーキングシステム1>

図1は、本発明の実施の形態1によるレーザー加工装置を含むレーザーマーキングシステム1の概略構成の一例を示したシステム図であり、レーザー加工装置の一例としてレーザーマーカ20が示されている。

【0037】

このレーザーマーキングシステム1は、レーザー光Lを照射してワークWを加工するレーザーマーカ20と、ワークWを検出するワークセンサSと、レーザーマーカ20の加工条件を編集するための端末装置10と、レーザーマーカ20が出力する撮影画像の画像処理を行う画像処理装置11、レーザーマーカ20及び画像処理装置11を制御する制御装置12とにより構成される。また、レーザーマーカ20は、レーザー光Lの生成及び走査を行うマーカヘッド21と、マーカヘッド21の動作制御を行うマーカコントローラ22とからなる。

【0038】

端末装置10は、レーザーマーカ20を制御するための端末装置であり、例えば、レーザーマーカ用のアプリケーションプログラムがインストールされたパーソナルコンピュータが用いられる。ユーザは、端末装置10を用いることにより、レーザーマーカ20の加工条件を規定する加工設定データを作成及び編集し、レーザーマーカ20に送信することができる。この加工設定データは、ワークWが、マーカヘッド21に対し、予め定められた位置及び向きとなるように設置されていることを前提として作成される。本明細書では、このような位置及び向きを「基準位置」及び「基準向き」と呼ぶことにする。

【0039】

画像処理装置11は、ワークWの撮影画像について画像処理を行う装置であり、専用の画像処理装置であってもよいし、画像処理用のアプリケーションプログラムがインストールされたパーソナルコンピュータであってもよい。この画像処理装置11では、パターンマッチングなどの画像処理を行うことにより撮影画像からワークWの画像を抽出することにより、ワークWの位置及び向きを特定し、基準位置及び基準向きに対する誤差としてワーク誤差を求める。

【0040】

制御装置12は、レーザーマーカ20及び画像処理装置11を自動制御する制御装置であり、例えば、PLC(プログラムブルロジックコントローラ)が用いられる。制御装置12は、ワークセンサSの検出信号に基づいて、レーザーマーカ20及び画像処理装置11を制御し、ワーク誤差を考慮したレーザー加工を実現する。ここでは、レーザーマーカ20の加工エリアにワークWが設置されると、レーザーマーカ20が当該ワークWを撮影し、画像処理装置11が撮影画像からワーク誤差を求め、レーザーマーカ20がワーク誤差に応じた加工を行う。このような一連の処理が、制御装置12によって自動制御される。

【0041】

ワークセンサSは、レーザーマーカ20の加工エリア内にワークWが設置されたことを示すワーク検出信号を制御装置12へ出力するワーク検出手段である。ここでは、加工エリアを監視する光センサを用いる例について説明するが、ワークWの自動搬送装置からの出力信号であってもよい。

【0042】

マーカコントローラ22は、端末装置10から受信した加工設定データに基づいて、マーカヘッド21の動作制御を行っている。この加工設定データは、制御装置12からの補正要求に基づいて補正され、ワーク誤差が反映される。つまり、加工設定データを補正することにより、ワーク誤差が補償されたレーザー加工を行うことができる。

【0043】

マーカヘッド21は、光ファイバー23を介して、マーカコントローラ22から伝送された励起光を利用してレーザー光Lを生成し、ワークWへ照射する。このとき、マーカコントローラ22からの制御信号に基づいてレーザー光Lの出射軸を走査することにより、ワークW上に文字、記号、図形などのシンボルを印字することができる。また、マーカヘッド21内には、図示しない照明光源及びカメラが内蔵され、当該カメラにより撮影されたワークWの撮影画像は、画像処理装置11へ出力される。

【0044】

<レーザーマーカ20>

図2は、図1のレーザーマーカ20の詳細構成を示したブロック図であり、マーカヘッド21及びマーカコントローラ22の内部構成の一例が示されている。

【0045】

このレーザーマーカ20は、テレセントリックレンズ48を介してレーザー光Lを照射することにより、高精度のレーザー加工を行うことができる。また、ワークWを撮影するための照明光源53及びカメラ56を備え、照明光源53の光軸及びカメラ56の撮影軸が、レーザー光Lの出射軸と同軸になるように配置されている。このため、テレセントリックレンズ48を介して、歪みのない撮影画像を得ることができる。

【0046】

また、照明光源53は、レーザー光Lと略同一の波長を含む照明光を生成し、カメラ56は、レーザー光と略同一の波長からなる戻り光を撮影している。このため、レーザー光Lと略同一の波長の光を用いてワークWを撮影することができるので、鮮明な撮影画像が得られる。さらに、カメラ56の撮影軸上にカメラ用シャッター55を備えることにより、ワークWで反射したレーザー光Lが、戻り光としてカメラ56に入射し、カメラ56が破損するのを防止している。

【0047】

<マーカコントローラ22>

マーカコントローラ22は、電源30、励起光生成部31及び制御部32からなる。電源30は、商用電源を利用して、マーカヘッド21、励起光生成部31及び制御部32へ電力を供給する。励起光生成部31は、レーザー発振のための励起光を生成する。この励起光は、光ファイバー23を介してマーカヘッド21に伝送される。制御部32は、端末装置10から転送された加工設定データに基づいて励起光生成部31及びマーカヘッド21を制御し、レーザー光Lの出力制御及び走査制御を行う。

【0048】

<マーカヘッド21>

マーカヘッド21は、レーザー発振器41、ビームサンプラー42、発振器用シャッター43、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46、XYスキャナ47、テレセントリックレンズ48、パワーモニタ51、ガイド光源52、照明光源53、ハーフミラー54、カメラ用シャッター55及びカメラ56により構成される。

【0049】

レーザー発振器41は、励起光を吸収してレーザービームからなるレーザー光Lを生成するレーザー生成器であり、レーザー媒質、共振器、Qスイッチなどによって構成される。ここでは、レーザー発振器41が、パルス発振する固体レーザー発振器、例えば、SHG型レーザー発振器であるものとする。SHG型レーザー発振器は、レーザー媒質として、ネオジウムイオンがドープされたYAG(イットリウム−アルミニウム−ガーネット)結晶を用い、第2高調波を利用して波長532nmの緑色光を出力する。上記レーザー媒質を励起するための励起光には、波長808nmのレーザー光が用いられる。レーザー発振器41によって生成されたレーザー光Lは、ビームサンプラー42、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46、XYスキャナ47及びテレセントリックレンズ48を順に経由してワークWに照射される。

【0050】

ビームサンプラー42は、レーザー発振器41から出力されるレーザー光Lのうち、一定割合をサンプリングビームとして分岐させる光学スプリッタである。例えば、透明基板の表面反射などを利用することにより、入射したレーザー光Lの全光量の約3%が分光され、サンプリングビームとしてパワーモニタ51へ入射される。パワーモニタ51は、レーザー発振器41の出力パワーを検出するための光強度検出手段であり、フォトダイオードなどの受光素子からなり、その検出結果はレーザー発振器41の出力制御に用いられる。

【0051】

発振器用シャッター43は、レーザー光Lの出射経路を開閉可能に遮断し、レーザー光Lの漏出を防止する漏出防止用遮断手段であり、偏光ビームスプリッタ46よりも上流側に配置される。ここでは、ビームサンプラー42及びミキシングミラー44間に発振器用シャッター43が設けられ、ワークWを加工するための加工モード時には、レーザー光Lの出射経路を開放し、ワークWを撮影するための撮影モード時には、レーザー光Lの出射経路を遮断する。

【0052】

ミキシングミラー44は、ガイド光の出射軸をレーザー光Lの出射軸と略一致させる光混合用光学スプリッタであり、レーザー発振器41からのレーザー光Lを透過させ、ガイド光源52からのガイド光を反射させることにより、ともにZスキャナ45へ送り出している。ガイド光源52は、加工位置をワークW上に表示するガイド光を生成する光源装置であり、LD(レーザーダイオード)などの発光素子からなる。ガイド光の点灯制御と、ガイド光の出射軸の高速スキャンとによって、印字しようとするシンボルパターンを照射スポットの残像として視認させることができる。

【0053】

Zスキャナ45は、レーザー光Lのビーム径を調整するビーム径制御手段であり、レーザー光Lの光軸上に配置された2枚のレンズからなり、これらのレンズの相対距離を変化させることにより、レーザー光Lのビーム径2mmφを最大8mmφまで拡大させることができる。レーザー光のスポット径を拡大させることにより、スポット内におけるエネルギー密度を低下させるデフォーカス制御を行うことができる。

【0054】

偏光ビームスプリッタ46は、レーザー光Lの出射経路上であって、XYスキャナ47よりも上流側に配置され、Zスキャナ45からのレーザー光Lを透過させる一方、カメラ56の受光軸をレーザー光Lの出射軸と略一致させるカメラ用光学スプリッタである。ワークWによる反射光のうち、テレセントリックレンズ48に入射してレーザー光Lの出射経路を遡る戻り光は、偏光ビームスプリッタ46で反射されることにより、レーザー光Lの出射軸から分離され、カメラ56に入射する。また、偏光ビームスプリッタ46は、ハーフミラー54を介して入射される照明光をXYスキャナ47に向けて反射し、照明光の出射軸をレーザー光Lの出射軸と一致させている。例えば、レーザー発振器41がP偏光のレーザー光Lを生成している場合、P偏光成分を選択的に透過させ、S偏光成分を反射させる偏光ビームスプリッタ46を用いることにより、レーザー光Lを通過させる一方、S偏光成分を含む戻り光及び照射光をそれぞれ反射させることができる。

【0055】

XYスキャナ47は、レーザー光Lの出射軸を走査し、ワークW上の照射位置をX方向及びY方向に2次元走査させるための走査光学系であり、レーザー光Lを反射させるX方向走査用ミラー及びY方向走査用ミラーと、これらの走査用ミラーを回転させる駆動部からなる。走査用ミラーは、ガルバノミラーと呼ばれ、レーザー光Lの出射経路上に配置される。このXYスキャナ47は、マーカコントローラ22からの走査制御信号に基づいて、上記走査用ミラーを回転させる。

【0056】

テレセントリックレンズ48は、レーザー光LをワークWに向けて出射させる出射光学系であり、レーザー光Lの出射経路においてXYスキャナ47よりも下流側、つまり、ワークW側に配置される。このテレセントリックレンズ48は、複数の光学レンズやカバーガラスによって構成され、ワークW側の画角が略0°となるオブジェクト側テレセントリック光学系であり、レーザー光Lの入射角度に関わらず、レーザー光の主光線がレンズ光軸と略平行となるように、ワークWに向けてレーザー光Lを出射させる。

【0057】

照明光源53は、ワークWを照明するための照明光を生成する光源装置であり、LED(発光ダイオード)などの発光素子からなる。この照明光源53は、少なくともレーザー光Lと略同一の波長を含む照明光を生成し、ハーフミラー54へ出射する。

【0058】

ハーフミラー54は、カメラ56の受光経路上に配置され、偏光ビームスプリッタ46からの戻り光を透過させる一方、照明光の出射軸をカメラ56の受光軸と略一致させる照明用光学スプリッタである。すなわち、偏光ビームスプリッタ46からの戻り光はカメラ56に向けて透過させる一方、照明光源53からの照明光は偏光ビームスプリッタ46に向けて反射する。

【0059】

カメラ用シャッター55は、カメラ56の受光経路を開閉可能に遮断し、レーザー光Lの照射時に戻り光がカメラ56に入射するのを防止するためのカメラ保護用遮断手段であり、偏光ビームスプリッタ46よりも上流側に配置される。ここでは、ハーフミラー54及びカメラ56間にカメラ用シャッター55が設けられ、撮影モード時には、カメラ56の受光経路を開放し、加工モード時には、カメラ56の受光経路を遮断する。

【0060】

ここでは、レーザーマーカ20の動作モードとして、加工モード及び撮影モードを切り替えることにより、発振器用シャッター43及びカメラ用シャッター55がともに開放された状態が生じないように、これらのシャッタ43,55を排他的に開放し、レーザー光Lの戻り光によってカメラ56が損傷を受けるのを防止している。

【0061】

カメラ56は、ワークWを撮影し、撮影画像を生成するための撮像ユニットであり、マーカコントローラ22からの撮像制御信号に基づいて撮影を行い、得られた撮影画像を画像処理装置11へ出力する。ここでは、カメラ56が、レーザー光と略同一の波長を受光し、撮影画像を生成しているものとする。

【0062】

<テレセントリックレンズ48>

図3は、図2のテレセントリックレンズ48の作用の一例を示した説明図である。図中の(a)には、加工エリアの中央にレーザー光Lを照射する場合、(b)には、加工エリアの左端付近にレーザー光Lを照射する場合、(c)には、加工エリアの右端付近にレーザー光Lを照射する場合がそれぞれ示されている。

【0063】

このテレセントリックレンズ48は、レーザー光Lの入射角度にかかわらず、その主光線がテレセントリックレンズ48の光軸と略平行となるようにレーザー光Lを出射させる。このため、XYスキャナ47の走査角が深くなり、テレセントリックレンズ48への入射角が大きくなった場合であっても、ワークW上に形成されるレーザー光Lのスポット径は変化せず、高精度のレーザー加工を行うことができる。

【0064】

この様なレーザーマーカ20において、レーザー光Lの出射軸と略一致させた受光軸を有するカメラ56を用いてワークWを撮影すれば、歪みのない撮影画像を得ることができる。すなわち、XYスキャナ47の走査角が深くなり、テレセントリックレンズ48への入射角が大きくなった場合であっても、撮影画像が歪むことはない。さらに、XYスキャナ47の走査角にかかわらず、撮影画像内において周辺の画像が歪むこともなくなる。従って、カメラ56の撮影画像からワークWの画像を抽出する画像処理を行うことによって、ワークWの位置及び向きを高い精度で抽出することができる。

【0065】

<光学ユニットの空間的配置>

図4は、図2の光学ユニット41〜48,51〜56の空間的配置を示した図である。レーザー発振器41、ビームサンプラー42、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46及びXYスキャナ47は、水平方向に整列配置され、レーザー光Lは、レーザー発振器41からXYスキャナ47まで直線経路を通り、XYスキャナ47によって下方へ曲げられ、テレセントリックレンズ48に入射する。このような構成を採用することにより、上記光学ユニット41〜47のばらつきによる誤差を抑制し、レーザー加工の精度を向上させることができる。

【0066】

レーザー発振器41は、T字型の形状からなり、右下の入力端子41Tから励起光が入力され、左上の出力筒41Bの先端に形成された出力窓41Wからレーザー光Lが出力される。

【0067】

ビームサンプラー42及びミキシングミラー44は、レーザー光Lの出射軸に対し、45°傾斜させて配置されている。

【0068】

発振器用シャッター43は、遮光板43a、回転駆動部43b、位置検出部43c及び反射光吸収装置43dにより構成される。遮光板43aは、レーザー光Lの光路を遮断する遮光手段であり、例えば金属板からなる。回転駆動部43bは、遮光板43aを回転させる駆動手段であり、例えば、ロータリーソレノイドが用いられる。この回転駆動部43bが、遮光板43aを回転させることにより、レーザー光Lの光路を開閉可能に遮断することができる。位置検出部43cは、遮光板43aの回転位置を検出する検出手段であり、例えば、フォトカプラが用いられる。反射光吸収装置43dは、遮光板43aにより反射されたレーザー光Lを吸収し、レーザー光Lが散乱するのを防止している。

【0069】

偏光ビームスプリッタ46は、レーザー光Lの出射軸に対して約56.6°傾斜させて配置され、レーザー光Lの入射角をブリュースター角と略一致させている。このため、レーザー光Lを概ね100%透過させることができる。戻り光は、偏光ビームスプリッタ46で反射され、水平方向のレーザー光Lの出射軸に対し、約66.8°の角度をもって上に向かう。

【0070】

照明モジュール530は、紙面手前側に照明光源53が配置され、紙面奥側にハーフミラー54が配置されたモジュールであり、手前から奥に向けて照射された照明光は、ハーフミラー54で反射され、左下方向の偏光ビームスプリッタ46に入射する。また、偏光ビームスプリッタ46から入射する戻り光は、ハーフミラー54を透過して、右上方向のカメラモジュール560へ入射される。

【0071】

カメラモジュール560は、カメラ56及びレンズ鏡筒57により構成されるモジュールであり、カメラ56は、レンズ鏡筒57の一端に対し、交換可能に取り付けられている。

【0072】

<マーカヘッド21の内部構造>

図5は、図1のマーカヘッド21の内部構造を示した斜視図である。マーカヘッド21は、図2に示した光学ユニット41〜48,51〜56のうち、テレセントリックレンズ48及びカメラ56を除く各光学ユニットが、筐体フレーム60内に収容されている。

【0073】

筐体フレーム60は、アルミニウムなどの金属からなる一体成型されたダイキャストフレームであり、ともに一体成形された仕切り板61によって2つの収容部62,63に分割されている。筐体フレーム60を一体成形し、各光学ユニット41〜48,51〜56を筐体フレーム60に固定することにより、これらの光学ユニットの配置精度を向上させ、レーザー加工の精度を向上させることができる。

【0074】

右側の収容部62は、レーザー発振器41が収容されるとともに、光ファイバー23の接続部23Cが外壁に取り付けられ、光ファイバー23が壁面を貫通している。励起光は、光ファイバー23を介して、レーザー発振器41の右下部へ入射され、レーザー発振器41の左上部の出力窓41Wからレーザー光Lが出射される。この出力窓41Wは、仕切り板61を貫通するレーザー発振器41の出力筒41Bの先端、つまり、左側の収容部63内に配置されている。

【0075】

左の収容部63には、レーザー発振器41、テレセントリックレンズ48及びカメラ56を除く、各光学ユニットが収容されている。この収容部63は、防塵構造を有し、粉塵の影響によるレーザー加工の精度低下を防止している。

【0076】

筐体フレーム60には、マーカヘッド21を支持するための3本の高さ調整脚65が取り付けられている。各高さ調整脚65は、円柱状の支持部材であり、個別に長さを調整することができる。各高さ調整脚65は、共通のアタッチメントプレート66に取り付けられ、マーカヘッド21は、アタッチメントプレート66を介して作業台などの上に設置される。

【0077】

<照明モジュール530>

図6は、図4の照明モジュール530の一構成例を示した平面図である。また、図7は、図6の照明モジュール530をA−A切断線によって切断した場合の断面図である。この照明モジュール530は、照明光源53、ヒートシンク531、アパーチャ532、集光レンズ533及びハーフミラー54により構成され、取付面534が、筐体フレーム60に固着される。

【0078】

ヒートシンク531は、多数の放熱フィンを備えた放熱板であり、照明光源53の背面に取り付けられている。アパーチャ532は、出射軸近傍の照明光のみを透過させる光学絞りであり、照明光の出射軸上に小さな透過窓を形成した遮光板からなる。アパーチャ532を透過した照明光は、集光レンズ533を通って、ハーフミラー54に入射される。ハーフミラー54は、カメラ56の受光軸に対し、45°傾斜させて配置されている。

【0079】

このようなアパーチャ532を照明光源53の前方に配置すれば、撮影に不要な光を遮断し、照射光の光量を抑制することができる。このため、撮影画像にレンズフレアが生じるのを抑制することができる。特に、XYスキャナ47が浅い走査角度の場合に、照明光がテレセントリックレンズ48で反射され、撮影画像にレンズフレアが生じるのを抑制することができる。

【0080】

<カメラモジュール560>

図8は、図5のカメラモジュール560の一構成例を示した外観図である。このカメラモジュール560は、カメラ56及びレンズ鏡筒57からなる。

【0081】

カメラ56は、撮像素子56a、回路基板56b及びマウント部56cからなる撮影ユニットである。撮像素子56aは、多数の受光素子がマトリックス状に配置され、ワークWの撮影画像を出力する撮像手段であり、例えば、CCD(Charge Coupled Device:電荷結合素子)を用いることができる。回路基板56bは、撮像素子56a及びその制御回路が配置されたプリント基板である。マウント部56cは、カメラ56をレンズ鏡筒57と係合させる係合手段であり、回路基板56bに固着されている。ここでは、マウント部56cが、内面にネジ溝が形成された円筒体からなり、汎用のねじ込みマウント(スクリューマウント)、例えばCマウントを構成しているものとする。

【0082】

レンズ鏡筒57は、鏡筒フレーム571及びカメラ取付部572からなる。鏡筒フレーム571は、一端をハーフミラー54に対向させ、他端にカメラ取付部572が設けられた略筒状の筐体であり、筐体フレーム60に固着されている。レンズ鏡筒57内に収容されている結像レンズ57rは、戻り光を撮像素子56aに結像させるための光学系であり、波長選択フィルタ57fを備えている。

【0083】

波長選択フィルタ57fは、少なくともレーザー光Lと略同一の波長を選択的に透過させるフィルタである。波長選択フィルタ57fを用いて、レーザー光Lと略同一の波長からなる戻り光をカメラ56に入射するとともに、撮影に必要のない波長成分を除去することにより、鮮明な撮影画像を得ることができる。

【0084】

図9は、図8のカメラ56及びカメラ取付部572の詳細構成を示した図であり、図中の(a)は、受光軸上(カメラ56側)から見た図であり、(b)は受光軸と直交する方向から見た図である。また、図10は、図9のカメラ56及びカメラ取付部572をB−B切断線により切断した場合の断面図である。

【0085】

カメラ取付部572は、可動マウント部573及びマウント支持部574からなる。可動マウント部573は、カメラ56と係合させる係合手段であり、マウント支持部574によって支持されている。

【0086】

可動マウント部573は、中心軸を一致させて配置された円筒体57a,57cと、これらの円筒体57a,57cで挟まれた円盤状のフランジ57bとからなり、カメラ56の受光軸を含む貫通孔が形成されている。この可動マウント部573は、下側の円筒体57cをマウント支持部574の上端から挿入し、フランジ57bをマウント支持部574の上端面に当接させた状態で、マウント支持部574に取り付けられている。フランジ57bから上向きに突き出た円筒体57aは、その外周面にネジ溝が形成され、カメラ56と係合するねじ込みマウント(スクリューマウント)、例えばCマウントを構成している。つまり、カメラ56は、マウント部56cを可動マウント部573と螺合することにより、カメラ取付部572に着脱可能に取り付けられている。

【0087】

可動マウント部573は、6つの調整ネジAJ1,AJ2を有している。4つの調整ネジAJ1は、撮像素子56a上における受光軸の位置を調整する調整手段である。また、2つの調整ネジAJ2は、受光軸を中心として撮像素子56aの向きを調整する調整手段である。

【0088】

4つの調整ネジAJ1は、それぞれが光軸と直交し、隣接する調整ネジAJ1が直角をなすように配置されている。また、マウント支持部574を外側から貫通し、円筒体57cと螺合している。このため、これらの調整ネジAJ1を回すことにより、可動マウント部573を2次元移動させ、撮像素子56a上における受光軸の位置をXY方向(図9)に移動させることができる。

【0089】

また、2つの調整ネジAJ2は、いずれも光軸と平行になるように配置され、可動マウント部573の外周に沿って延びる円弧状の長孔を外側から貫通し、円筒体57cの上端面へ螺入させている。このため、これらの調整ネジAJ2を緩めて、可動マウント部573を回転させることにより、光軸を中心として撮像素子56aの向きを調整することができる。

【0090】

このような調整ネジAJ1,AJ2を備えることにより、受光軸を撮像素子56aの中央に正確に一致させることができる。また、ワークWが設置される加工エリア内におけるX方向及びY方向を撮像素子56aのX方向及びY方向と正確に一致させることができる。従って、ねじ込みマウントを介して、ユーザが所望のカメラ56をレンズ鏡筒57に着脱可能に取り付けた場合であっても、ワークWの位置及び向きが正確な撮影画像を得ることができる。

【0091】

さらに、可動マウント部573は、マーカヘッド60の筐体フレーム60から絶縁されている。このため、カメラ56のマウント部56cと、レンズ鏡筒57の可動マウント部573とを介して、カメラ56が筐体フレーム60と導通し、ノイズによってカメラ56が破壊されるのを防止している。一般に、カメラ56は、回路基板56b上の電子回路がマウント部56cを介して接地されるように構成されている。このため、可動マウント部573を筐体フレーム60から絶縁しておくことにより、レンズ鏡筒57を介してノイズが伝わることにより、カメラ56が破壊されるのを防止している。なお、カメラ56と接触する円筒体57aを筐体フレーム60から絶縁しておけば、可動マウント部573全体を絶縁していなくてもよい。

【0092】

<誤差補償レーザー加工>

図11〜図16は、本発明の実施の形態1による誤差補償レーザー加工についての説明図である。レーザーマーキングシステム1では、ワーク誤差に応じて、加工設定データを補正することにより、ワーク誤差を補償している。このため、ワークWの位置及び向きにかかわらず、当該ワークWに対し、所望のレーザー加工を行うことができる。本明細書では、ワーク誤差の補償を伴うレーザー加工を「誤差補償レーザー加工」と呼ぶことにする。

【0093】

図11は、加工設定データによって規定されるシンボルSBLの一例を示した図である。図中の加工エリア200は、レーザー光Lを照射可能な領域である。また、想定ワークWoは、加工設定データの作成時に想定しているワークであり、レーザー加工時におけるワークWの形状、位置及び向きは、この想定ワークWoの形状、位置及び向きと一致している必要がある。

【0094】

加工設定データは、レーザー光Lの照射条件を規定する情報であり、レーザー光Lの照射を開始する開始位置、レーザー光Lの照射を終了する終了位置、開始位置から終了位置までの走査スピードなどが含まれている。つまり、レーザーマーカ20が形成するシンボルSBLの形状や、当該シンボルSBLが形成される加工エリア200内の位置が、加工設定データによって規定されている。

【0095】

図12は、図11の加工設定データに基づくレーザー加工の一例を示した図である。図中の(a)及び(b)には、位置及び向きが異なるワークW,W'に対し、レーザー加工を行った場合の様子が示されている。なお、図中の撮影エリア201は、カメラ56による撮影領域の一例である。

【0096】

(a)及び(b)のシンボルSBLは、いずれもレーザーマーカ20が、同一の加工設定データに基づいて、同一のレーザー加工を行って形成したものである。このため、これらのシンボルSBLは、加工エリア200内の同じ位置に同じ向きで形成されている。しかしながら、加工エリア200内におけるワークW,W'の位置及び向きが異なるため、(a)及び(b)のシンボルSBLは、ワークW,W'上の異なる位置に異なる向きで印字されている。

【0097】

ここでは、(a)のワークWが、正しい位置に正しい向きで配置されているため、シンボルSBLが正しく印字されている。つまり、ワークWの位置及び向きは、想定ワークWoの位置及び向きと一致しているため、ワークWに対し、加工設定データの作成時に想定した通りの加工が行われている。これに対し、(b)のワークW'は、正しい位置に正しい向きで配置されておらず、シンボルSBLが正しく印字されていない。つまり、ワークW'の位置及び向きは、想定ワークWoの位置及び向きと一致せず、ワーク誤差が生じている。このようなワークW'に対しても、ワークWの場合と同様の加工を行うためには、そのワーク誤差に応じて、加工設定データを補正する必要がある。このため、本実施の形態によるレーザーマーキングシステム1では、撮影エリア201の撮影画像からワークW'を抽出する画像処理を行うことにより、ワークW'のワーク誤差を求め、このワーク誤差に基づいて、加工設定データを補正している。つまり、加工設定データを補正することにより、ワーク誤差を補償している。

【0098】

図13は、撮影画像からワークWを抽出するための画像処理に必要なデータの一例を示した図である。図中の(a)には、マッチング用パターンPTNの一例が示されている。マッチング用パターンPTNは、ワークWの形状を示すデータであり、撮影画像からワークWを抽出するためのパターンマッチング処理に用いられる。例えば、ワークWを予め撮影した画像や、CAD(Computer Aided Design)ツールにより生成されたワークWの画像が、マッチング用パターンPTNとして用いられる。

【0099】

図中の(b)には、撮影エリア201内の基準データが示されている。基準データは、基準位置STxy及び基準向きSTθからなり、撮影エリア201内における想定ワークWoの位置及び向きを示している。ここでは、想定ワークWoの左下の特徴点の位置を基準位置STxyとし、この基準位置STxyから左上の特徴点に向かう方向を基準向きSTθとしている。

【0100】

図14は、ワーク誤差の算出処理の一例を示した図である。ワークW'を含む撮影画像についてマッチング用パターンPTNを用いたパターンマッチングを行えば、撮影画像からワークW'が抽出され、その左下の特徴点の位置W'xyと、左辺の向きWθとが求められる。このため、ワークW'の位置Wxyと、基準位置STxyを比較することにより、X方向の誤差△x、Y方向の誤差△yが求められる。また、ワークW'の向きWθと、基準向きSTθを比較することにより、角度誤差△θが求められる。つまり、オフセット誤差△X,△Y及び角度誤差△θとして、ワーク誤差が求められる。

【0101】

図15は、加工設定データの補正処理の一例を示した説明図であり、図中の(a)には、補正前の加工設定データによって規定されたシンボルSBLが示され、(b)には、補正前後の加工設定データによって規定されたシンボルSBL'が示されている。図中の(b)は、(a)の一部を拡大して示した拡大図である。

【0102】

補正後のシンボルSBL'は、補正前のシンボルSBLをワーク誤差に基づいて補正したものである。つまり、補正前のシンボルSBLをX方向に△xだけオフセットさせ、Y方向に△yだけオフセットさせ、さらに角度△θだけ回転させることにより、補正後のシンボルSBL'が得られる。

【0103】

図16は、補正後の加工設定データに基づくレーザー加工の一例を示した図である。ワークW'のワーク誤差に基づいて加工設定データを補正し、補正された加工設定データを用いてレーザー加工を行うことにより、ワーク誤差を有するワークW'に対しても、ワーク誤差を有しないワークWの場合と同様の加工を行うことができる。

【0104】

この様にして、本実施の形態によるレーザーマーキングシステム1では、ワークW'を含む撮影エリア201を撮影し、撮影エリア201の撮影画像からワークW'を抽出する画像処理を行うことにより、ワークW'のワーク誤差を求めている。そして、このワーク誤差に基づいて、加工設定データを補正することにより、ワーク誤差を補償したレーザー加工(誤差補償レーザー加工)を行うことができる。

【0105】

<機能ブロック図>

図17は、図1のレーザーマーキングシステム1の要部について詳細構成を示したブロック図である。また、図18は、図1の画像処理装置11及び制御装置12の要部について詳細構成を示したブロック図である。これらの図には、誤差補償レーザー加工に関連する機能ブロックが示されている。なお、図17のマーカコントローラ22を構成している各ブロック220〜226は、図2の制御部32に含まれている。

【0106】

<マーカコントローラ22>

図17のマーカコントローラ22は、モード制御部220、加工設定データ記憶部221、加工設定補正部222、スキャナ制御部223、シャッター制御部224、出力制御部225及び照明制御部226からなる。

【0107】

レーザーマーカ20は、動作モードとして、加工モード及び撮影モードを備え、これらのモードを選択的に切り替えることができる。加工モードは、レーザー加工を行うための動作モードであり、発振器用シャッター42が開き、カメラ用シャッター55が閉じ、照明光源53を消灯させた動作状態である。また、レーザー発振器41は、レーザー光Lを生成可能であり、XYスキャナ47は、加工設定データDstupに基づいて制御される。一方、撮影モードは、カメラ撮影を行うための動作モードであり、発振器用シャッター42が閉じ、カメラ用シャッター55が開き、照明光源53が点灯している動作状態である。また、レーザー発振器41は、レーザー光Lの生成が禁止され、XYスキャナ47は、制御装置12からのスキャン要求Cscnに基づいて制御される。

【0108】

モード制御部220は、制御装置12からのモード切替要求Cmodに基づいて、レーザーマーカ20の動作モードを切り替え、モード切り替えの完了後に、モード切替応答Rmodを制御装置12へ出力する。このため、制御装置12は、レーザーマーカ20の動作モードの切り替えを指示することができるとともに、レーザーマーカ20内においてモード切り替えが完了したタイミングを知ることができる。

【0109】

加工設定データ記憶部221は、端末装置10から受信した加工設定データDstupを保持している。加工設定補正部222は、制御装置12からの補正要求Cadjに基づいて、加工設定データDstupを補正し、ワーク誤差Derrに応じた加工設定データDstup'を生成する。加工設定データDstupの補正が完了すれば、制御装置12へ補正応答Radjが出力されるとともに、補正された加工設定データDstup'が、スキャナ制御部223及び出力制御部225へ出力される。このため、制御装置12は、マーカコントローラ22内の加工設定データDstupの補正を指示することができるとともに、加工設定データDstupの補正が完了したタイミングを知ることができる。

【0110】

スキャナ制御部223は、マーカヘッド21内のスキャナ47を制御しているが、この制御処理は、レーザーマーカ20の動作モードによって異なる。加工モード時には、加工設定データDstupに基づいて、スキャナ47の走査角を制御することにより、レーザー光Lの照射位置を制御する。ここでは、加工設定補正部222により補正された加工設定データDstup'に基づいて、スキャナ47を制御している。一方、撮影モード時には、制御装置12からのスキャン要求Cscnが入力され、このスキャン要求Cscnに基づいて、スキャナ47の走査角を制御する。スキャン要求Cscnは、カメラ56の撮影位置Dscnを指定したスキャナ47の制御情報、つまり、カメラ56の撮影領域を所定の領域へ移動させるためのスキャナに対する駆動要求である。スキャン要求Cscnに基づいてスキャナ47を移動させ、スキャナ47の走査角が指定された撮影位置Dscnに一致すれば、スキャン応答Rscnが、スキャナ制御部223から制御装置12へ出力される。このため、制御装置12は、撮影モード時におけるスキャナ47の走査角を指示することができるとともに、スキャナ47の移動が完了したタイミングを知ることができる。

【0111】

シャッター制御部224は、レーザーマーカ20の動作モードに基づいて、発振器用シャッター42及びカメラ用シャッター55の開閉状態を制御している。加工モード時には、発振器用シャッター42を開状態、カメラ用シャッター55を閉状態にすることにより、レーザー光Lを照射可能にするとともに、カメラ56の破損を防止する。一方、撮影モード時には、発振器用シャッター42を閉状態、カメラ用シャッター55を開状態にすることにより、レーザー光Lの漏出を防止するとともに、カメラ56によるワークWの撮影を可能にする。

【0112】

出力制御部225は、レーザーマーカ20の動作モードに基づいて、レーザー発振器41を制御する。加工モード時には、加工設定データDstupに基づいてレーザー光Lを発生させる一方、撮影モード時には、レーザー光Lを発生させない。

【0113】

照明制御部226は、レーザーマーカ20の動作モードに基づいて、照明光源53を制御する。加工モード時には、照明光源53を消灯させる一方、撮影モード時には、照明光源53を点灯させてワークWを照明する。

【0114】

<画像処理装置11>

図18の画像処理装置11は、画像入力部110、ワーク誤差検出部111、マッチング用パターン記憶部112及び基準データ記憶部113からなる。画像入力部110は、制御装置12からの撮影要求Cshtに基づいて、カメラ56からの撮影画像IMGを取り込み、ワーク誤差検出部111へ出力する。ワーク誤差検出部111は、撮影画像IMGに基づいてワーク誤差Derrを求め、制御装置12へ出力する。マッチング用パターン記憶部112は、ワークWの形状を示すマッチング用パターンPTNを記憶し、基準データ記憶部113は、撮影画像IMG内の基準位置STxy及び基準向きSTθからなる基準データを記憶している。

【0115】

ワーク誤差検出部111は、撮影画像IMGからワークWを抽出し、撮影画像IMG内におけるワークWの位置Wxy及び向きWθを求めるワーク抽出部115と、撮影画像IMG内におけるワークWの位置Wxy及び向きWθを基準データDxy,Dθと比較し、ワーク誤差Derrを求めるワーク誤差算出部116とからなる。

【0116】

ワーク抽出部115は、撮影画像IMG内をサーチし、マッチング用パターンPTNと一致する画像領域を検出する。マッチング用パターン記憶部112は、ワークWの画像をマッチング用パターンPTNとして保持している。このため、マッチング用パターンPTNと一致する領域を検索すれば、撮影画像IMGからワークWを抽出することができる。この様にしてワークWを抽出することができれば、撮影画像IMG内におけるワークWの位置Wxy及び向きWθを求めることができる。なお、マッチング用パターンPTNに代えて、ワーク検出用のエッジ情報を保持し、撮影画像IMG内のエッジ検出を行うことによって、ワークWを抽出するように構成することもできる。

【0117】

基準データ記憶部113は、基準位置STxy及び基準向きSTθを保持している。基準位置STxy及び基準向きSTθは、加工設定データDstupが前提とする想定ワークWoの位置及び向きを撮影画像IMG内におけるワークの位置及び向きとして示したものであり、加工設定データDstup及び撮影位置Dscnに対応づけて保持される。なお、基準向きSTθが一定となるようにマッチング用パターンPTNを作成し、基準位置STxyが一定となるように撮影位置Dscnを決定しておけば、加工設定データDstup及び撮影位置Dscnにかかわらず、基準位置STxy及び基準向きSTθを一定にすることもできる。

【0118】

ワーク誤差算出部116は、撮影画像IMG内におけるワークWの位置Wxy及び向きWθを基準位置STxy及び基準向きSTθと照合することにより、基準位置STxy及び基準向きSTθに対する誤差としてワーク誤差Derrを求めている。すなわち、撮影画像IMG内におけるワークWの位置Wxyと、基準位置STxyとを比較することにより、基準位置STxyに対するX方向及びY方向のオフセット誤差△X,△Yをそれぞれ求めることができる。これらのオフセット誤差△X,△Yは、撮影画像IMG内のピクセル数を実際の距離に換算した値として求められる。また、抽出されたワークWの撮影画像IMG内における向きWθと、基準向きSTθとを比較し、基準向きSTθに対する角度誤差△θを求める。この様にして求められたオフセット誤差△X,△Y及び角度誤差△θがワーク誤差Derrとして制御装置12へ出力される。なお、ワーク誤差算出部116は、ワークWの位置Wxy又は向きWθの少なくとも一方について誤差を求め、当該誤差をワーク誤差Derrとして出力するものであってもよい。

【0119】

<制御装置12>

図18の制御装置12は、主制御部120、撮影位置制御部121、撮影位置記憶部122及び補正制御部123からなる。主制御部120は、レーザーマーカ20の動作モードを制御する。撮影位置制御部121は、カメラ撮影のためのスキャナ制御を行っている。撮影位置記憶部122は、撮影位置Dscnを保持している。補正制御部123は、ワークWの位置及び向きに応じた加工設定データDstupの補正を制御している。

【0120】

主制御部120は、レーザーマーカ20の動作モードを制御している。主制御部120は、ワークセンサSからのワーク検出信号DWに基づいて、撮影モードへの移行を指示するモード切替要求Cmodをマーカコントローラ22へ出力する。例えば、新たなワークWが加工エリア200内に設置されると、レーザーマーカ20を撮影モードに移行させる。このモード切替要求Cmodの出力後、モード切り替えが完了したことを示すモード切替応答Rmodがマーカコントローラ22から出力されると、撮影位置制御部121に対し、カメラ撮影のためのスキャナ制御を指示する。

【0121】

また、主制御部120は、マーカコントローラ22内において加工設定データDstupの補正が完了し、補正制御部123から補正完了信号が出力されると、加工モードへ移行することを指示するモード切替要求Cmodをマーカコントローラ22へ出力する。レーザーマーカ20は、このモード切替要求Cmodに基づいて、動作モードを加工モードに移行させる。その後に、マーカコントローラ22からモード切替応答Rmodを受信すれば、レーザー加工の開始を指示する加工開始要求をマーカコントローラ22へ出力し、レーザー加工を開始させる。

【0122】

撮影位置制御部121は、撮影モード時におけるスキャナ47の走査角を制御している。撮影位置制御部121は、撮影モードへの移行後に、主制御部120からスキャナ制御が指示されると、スキャン要求Cscnをマーカコントローラ22へ出力する。スキャン要求Cscnは、スキャナ47の走査角を示す撮影位置Dscnを指定したスキャナの制御信号であり、撮影位置記憶部122内の撮影位置Dscnに基づいて生成される。マーカコントローラ22は、このスキャン要求Cscnに基づいて、撮影位置Dscnに一致するようにスキャナ47の走査角を制御する。撮影位置制御部121は、スキャン要求Cscnの出力後に、スキャナ移動の完了を示すスキャン応答Rscnがマーカコントローラ22から出力されると、撮影要求Cshtを画像処理装置11へ出力する。このため、スキャナ移動の完了後に、画像処理装置11が迅速に画像処理を開始することができる。

【0123】

補正制御部123は、マーカコントローラ22における加工設定データDstupの補正を制御する。つまり、画像処理装置11からのワーク誤差Derrに基づいて、加工設定データDstupに対する補正要求Cadjをマーカコントローラ22へ出力する。この補正要求Cadjには、X方向について△Xのオフセット補正と、Y方向について△Yのオフセット補正と、角度△θの回転補正とが指定されている。また、補正制御部123は、補正要求Cadjの出力後に、マーカコントローラ22から補正応答Radjが出力されると、主制御部120へ補正完了信号を出力する。主制御部120は、この補正完了信号に基づいて撮影モードを終了させる。

【0124】

<誤差補償レーザー加工の動作例>

図19は、図1のレーザーマーキングシステム1による誤差補償レーザー加工の動作の一例を示したシーケンス図である。また、図20は、上記誤差補償レーザー加工における主な信号の変化の一例を示したタイミングチャートである。これらの図には、レーザーマーカ20の動作モードを撮影モードへ切り替え、ワークWを撮影してワーク誤差Derrを求め、加工設定データDstupを補正した後に、動作モードを加工モードへ切り替えて、レーザー加工を行う一連の動作が示されている。

【0125】

まず、制御装置12からマーカコントローラ22へ撮影モードへの移行を指示するモード切替要求Cmodが出力される。このモード切替要求Cmodに基づいて、レーザーマーカ20の動作モードが撮影モードへ切り替えられ、このモード切替完了後に、マーカコントローラ22からモード切替応答Rmodが出力される。

【0126】

モード切替応答Rmodを受信し、撮影モードへの切替完了を確認した制御装置12は、スキャン要求Cscnを出力する。マーカコントローラ22は、このスキャン要求Cscnに基づいて、スキャナ47の走査角を制御し、スキャナ移動の完了後に、スキャン応答Rscnを出力する。

【0127】

スキャン応答Rscnを受信し、スキャナ移動の完了を確認した制御装置12は、撮影要求Cshtを出力する。画像処理装置11は、この撮影要求Cshtに基づいて、カメラ56から出力される撮影画像IMGを取り込み、当該撮影画像IMGからワーク誤差Derrが算出される。このワーク誤差Derrの算出完了後に、画像処理装置11から撮影応答が出力される。撮影応答を受信し、ワーク誤差算出の完了を確認した制御装置12は、ワーク誤差取得要求を出力する。画像処理装置11は、このワーク誤差取得要求に基づいて、ワーク誤差Derrを出力する。

【0128】

ワーク誤差Derrを受信した制御装置12は、マーカコントローラ22へ補正要求Cadjを出力する。マーカコントローラ22は、この補正要求Cadjに基づいて、加工設定データDstupを補正し、補正の完了後に、補正応答Radjを出力する。

【0129】

補正応答Radjを受信し、加工設定データDstupの補正完了を確認した制御装置12は、加工モードへの移行を指示するモード切替要求Cmodを出力する。このモード切替要求Cmodに基づいて、レーザーマーカ20の動作モードが加工モードへ切り替えられ、このモード切替完了後に、マーカコントローラ22からモード切替応答Rmodが出力される。

【0130】

モード切替応答Rmodを受信し、加工モードへの切替完了を確認した制御装置12は、加工開始要求を出力する。マーカコントローラ22は、この加工開始要求に基づいて、補正された加工設定データDstup'に基づくレーザー加工を開始し、レーザー加工の完了後に、加工完了応答を出力する。

【0131】

実施の形態2.

実施の形態1では、1個のワークWが加工エリア200内にある場合の例について説明した。これに対し、本実施の形態では、2個以上のワークW1〜W6が加工エリア200にある場合について説明する。

【0132】

図21は、本発明の実施の形態2による誤差補償レーザー加工の一例についての説明図であり、加工エリア200内に6個のワークW1〜W6が配置されている様子が示されている。図中の(a)では、各ワークW1〜W6が、正しい位置に正しい向きでそれぞれ配置されている。一方、図中の(b)では、各ワークW1〜W6がワーク誤差Derrをそれぞれ有している。

【0133】

加工エリア200内に6個のワークW1〜W6が配置されている場合であっても、加工設定データDstupが各ワークW1〜W6ごとに予め与えられていれば、1個のワークWに対するレーザー加工処理を繰り返すことによって、全てのワークW1〜W6に対するレーザー加工を行うことができる。しかも、ワークWを撮影してワーク誤差Derrを求め、ワーク誤差Derrに基づいて加工設定データDstupを補正するワーク誤差の補償処理についても、1個のワークWに対する誤差補償処理を繰り返すことによって、全てのワークW1〜W6に対する誤差補償を行うことができる。

【0134】

ただし、ワークW1〜W6ごとに、撮影モード及び加工モードを切り替えた場合、モード切り替えに要する時間が、ワークW1〜W6の数だけ必要になる。このため、ワークW1〜W6ごとに動作モードを切り替えることなく、同じ撮影モード中に、全てのワークW1〜W6についてワーク誤差Derrを求め、加工設定データDstupを補正する。この加工設定データDstupの補正について、より具体的に説明する。もともと加工設定データDstupには、ワークW1の位置及び所定向きからの回転角度は、(x1,y1)及び0度、ワークW2の位置及び所定向きからの回転角度は、(x2,y2)及び0度で、ワークW3の位置及び所定向きからの回転角度は(x3,y3)及び0度、ワークW4の位置及び所定向きからの回転角度は、(x4,y4)及び0度、ワークW5の位置及び所定向きからの回転角度は、(x5,y5)及び0度、ワークW6の位置及び所定向きからの回転角度は、(x6,y6)及び0度、といった各データが含まれている。そして、上述したワーク誤差の補償処理によって、加工設定データDstupのうちワークW1については(x1',y1')及びθ1度に上書きされ、加工設定データDstupのうちワークW2については(x2',y2')及びθ2度に上書きされ、加工設定データDstupのうちワークW3については(x3',y3')及びθ3度に上書きされ、加工設定データDstupのうちワークW4については(x4',y4')及びθ4度に上書きされ、加工設定データDstupのうちワークW5については(x5',y5')及びθ5度に上書きされ、加工設定データDstupのうちワークW6については(x6',y6')及びθ6度に上書きされる(ワークW1〜ワークW6のそれぞれと、位置及び回転角度とが対応付けられた対応テーブルをもっていてもよい)。その後に動作モードを切り替えて、同じ加工モード中に、全てのワークW1〜W6についてレーザー加工を行っている。すなわち、ワークW1〜ワークW6について、それぞれ(x1',y1')及びθ1度〜(x6',y6')及びθ6度を読みだして、レーザ加工を行っている。この様な処理を行うことにより、すなわち、加工設定データDstupのうち各ワークW1〜ワークW6についての直近のデータ(最後に上書きされたデータ)に基づいてレーザ加工を行うことにより、ワークW1〜W6の数が増大しても、モード切り替えに要する時間は増大せず、レーザー加工に要する合計時間を短縮することができる。

【0135】

そこで、本実施の形態では、図19に示した通り、スキャン要求Cscnの出力から補正応答Radjを受信するまでの一連の処理が、ワークW1〜W6ごとに順に繰り返される。そして、全てのワークWについて加工設定データDstupの補正が終了した後に、動作モードを加工モードへ移行させ、全てのワークW1〜W6について順にレーザー加工が行われる。

【0136】

図中の(a)では、全てのワークW1〜W6が、対応する加工設定データDstupの想定ワークWoの位置及び向きと一致するようにそれぞれ配置されている。このため、ワーク誤差Derrを補償しなくても、各ワークW1〜W6に対し、シンボルSBLが正しく印字される。

【0137】

一方、図中の(b)では、ワークW1〜W6が、対応する加工設定データDstupの想定ワークWoの位置及び向きと一致していない。しかしながら、各ワークW1〜W6ごとに、ワーク誤差Derrを補償することにより、全てのワークW1〜W6に対し、正しくシンボルSBLを印字することができる。

【0138】

実施の形態3.

実施の形態2では、加工エリア200内に2以上のワークW1〜W6がある場合に、これらのワークW1〜W6ごとにワーク誤差Derrを求め、対応する加工設定データDstupをそれぞれ補正する場合の例について説明した。これに対し、本実施の形態では、2以上のワークW1〜W6に共通する1つのワーク誤差Derrを求め、各ワークW1〜W6に対応する加工設定データDstupをそれぞれ補正する場合の例について説明する。

【0139】

図22は、本発明の実施の形態3による誤差補償レーザー加工の一例についての説明図であり、加工エリア200内に6個のワークW1〜W6が配置されている。これらのワークW1〜W6は、共通の搬送トレイ210内に収容されている。搬送トレイ210は、ワークW1〜W6の位置及び向きが相対的に変化しないように、ワークW1〜W6を保持する手段である。

【0140】

2以上のワークW1〜W6が、共通の搬送トレイ210に収容されている場合、ワークW1〜W6ごとのワーク誤差Derrに代えて、搬送トレイ210のトレイ誤差Derr'を求め、当該トレイ誤差Derr'に基づいて、各ワークW1〜W6の加工設定データDstupを補正してもよい。

【0141】

この場合、マッチング用パターンPTNとして、ワークW1〜W6の画像に代えて、搬送トレイ210の画像、少なくとも当該画像の一部を用いて、パターンマッチングが行われる。また、基準データを構成する基準位置STxy及び基準向きSTθは、各ワークW1〜W6の加工設定データDstupの作成時に想定されている搬送トレイ210の特徴点の位置及び向きとして与えられる。

【0142】

図中の(a)では、搬送トレイ210が、加工設定データDstupの作成時に想定された通り、正しい位置に正しい向きで配置されている。このため、各ワークW1〜W6も、それぞれが対応する加工設定データDstupの想定ワークWoの位置及び向きと一致している。このため、ワーク誤差Derrを補償しなくても、各ワークW1〜W6に対し、シンボルSBLが正しく印字される。

【0143】

一方、図中の(b)では、搬送トレイ210の位置及び向きが、想定された位置及び向きに一致していないため、ワークW1〜W6も、それぞれが対応する加工設定データDstupの想定ワークWoの位置及び向きと一致していない。しかしながら、想定された位置及び向きに対する搬送トレイ210の位置及び向きの誤差をトレイ誤差Derr'として求め、当該トレイ誤差Derr'に基づいて、各ワークW1〜W6の加工設定データDstupをそれぞれ補正することにより、全てのワークW1〜W6に対し、正しくシンボルSBLを印字することができる。

【0144】

図23は、本発明の実施の形態3による誤差補償レーザー加工の他の例についての説明図である。この図23は、図22と同様、2以上のワークW1〜W6が共通の搬送トレイ210に保持された状態で、加工エリア200内に配置されている。しかしながら、搬送トレイ210内において、ワークW1〜W6の位置及び向きが相対的に変化している点で、図22の場合とは異なる。

【0145】

このような場合、トレイ誤差Derr'を求めて各ワークW1〜W6の加工設定データDstupを補正した後、さらに、各ワークW1〜W6のワーク誤差Derrをそれぞれ求めて各ワークW1〜W6の加工設定データDstupを補正してもよい。このようにして補正された加工設定データDstupに基づいてレーザー加工を行った場合の様子が、図23に示されている。

【0146】

なお、上記実施の形態では、画像処理装置11が、ワーク誤差Derrの検出を行う場合の例について説明したが、本発明によるレーザーマーキングシステムは、このような構成のみに限定されない。例えば、画像処理装置11による画像処理の結果、つまり、ワークWの抽出結果に基づいて、制御装置12又はマーカコントローラ22が、ワーク誤差Derrを算出するように構成することもできる。

【0147】

また、上記実施の形態では、レーザーマーカ20がSHG型レーザーマーキング装置である場合の例について説明したが、本発明によるレーザー加工装置はこれに限定されるものではない。例えば、ファイバーレーザー型のマーキング装置にも本発明は適用することができる。ファイバーレーザー型マーキング装置は、Yb(イッテルビウム)をドープしたファイバーを増幅器として用いるレーザーマーカである。

【0148】

また、上記実施の形態では、撮影位置Dscnが制御装置12内に保持されている場合の例について説明したが、本発明は、この様な場合のみに限定されない。例えば、マーカコントローラ22が撮影位置Dscnを保持し、撮影位置Dscnを含まないスキャン要求Cscnが、制御装置12からマーカコントローラ22へ出力されるように構成することもできる。

【0149】

また、上記実施の形態では、ワーク誤差Derrが、画像処理装置11から制御装置12へ送信される場合の例について説明したが、本発明は、このような場合のみに限定されない。例えば、ワーク誤差Derrが、制御装置12を介することなく、画像処理装置11からマーカコントローラ22へ送信され、マーカコントローラ22内の加工設定補正部222が、ワーク誤差Derrに基づいて加工設定データを補正するように構成することもできる。

【0150】

また、上記実施の形態では、画像処理装置11及びレーザー加工装置20が独立した装置であり、制御装置12を介して互いに接続されている場合について説明したが、本発明は、このような場合のみに限定されない。例えば、画像処理装置11は、レーザー加工装置20に内蔵されていてもよい。つまり、マーカヘッド21又はマーカコントローラ22が、画像処理装置11の機能を有するように構成することもできる。

【符号の説明】

【0151】

1 レーザーマーキングシステム

10 端末装置

11 画像処理装置

12 制御装置

20 レーザーマーカ

21 マーカヘッド

22 マーカコントローラ

41 レーザー発振器

42 発振器用シャッター

47 XYスキャナ

48 テレセントリックレンズ

53 照明光源

55 カメラ用シャッター

56 カメラ

60 筐体フレーム

200 加工エリア

110 画像入力部

111 ワーク誤差検出部

112 マッチング用パターン記憶部

113 基準データ記憶部

115 ワーク抽出部

116 ワーク誤差算出部

120 主制御部

121 撮影位置制御部

122 撮影位置記憶部

123 補正制御部

201 撮影エリア

210 搬送トレイ

220 モード制御部

221 加工設定データ記憶部

222 加工設定補正部

223 スキャナ制御部

224 シャッター制御部

225 出力制御部

226 照明制御部

530 照明モジュール

560 カメラモジュール

572 カメラ取付部

AJ1,AJ2 調整ネジ

Cadj 補正要求

Cmod モード切替要求

Cscn スキャン要求

Csht 撮影要求

Derr ワーク誤差

Derr' トレイ誤差

Dscn 撮影位置

Dstup 加工設定データ

DW ワーク検出信号

IMG 撮影画像

L レーザー光

PTN マッチング用パターン

Radj 補正応答

Rmod モード切替応答

Rscn スキャン応答

S ワークセンサ

SBL シンボル

STxy 基準位置

STθ 基準向き

W,W',W1〜W6 ワーク

Wo 想定ワーク

Wxy ワークの位置

Wθ ワークの向き

【特許請求の範囲】

【請求項1】

レーザー光を生成するレーザー生成器と、上記レーザー光をワークの加工面上で走査させるスキャナと、上記スキャナよりも上記ワーク側に配置され、入射角にかかわらず、一定の出射角で上記レーザー光を出射させるテレセントリックレンズと、上記スキャナよりも上記レーザー生成器側において上記レーザー光の出射軸から分岐させた受光軸を有するカメラとを備えたレーザー加工装置と、

上記カメラにより撮影された撮影画像に対して所定の画像処理を行う画像処理装置と、

上記レーザー加工装置及び上記画像処理装置に接続され、上記レーザー加工装置に対して上記レーザー光によるワークの加工開始を指示する制御装置とを備えたレーザー加工システムにおいて、

上記制御装置は、

上記レーザー加工装置に対し、上記スキャナに対するカメラ撮影用の制御情報を含む撮影スキャン要求を出力する撮影スキャン要求出力手段と、

上記レーザー加工装置から、上記スキャナが上記撮影スキャン要求に基づく走査を完了したことを示す撮影スキャン応答が入力される撮影スキャン応答入力手段と、

上記画像処理装置に対し、上記撮影スキャン応答に基づいて、上記カメラにより撮影される撮影画像の取得を要求する撮影画像取得要求を出力する撮影画像取得要求出力手段とを備え、

上記画像処理装置は、

上記制御装置からの上記撮影画像取得要求に基づいて、上記カメラにより撮影される撮影画像を取得する撮影画像取得手段と、

上記撮影画像取得手段により取得された撮影画像に基づいて、予め定められたワークの位置に対する実際のワークの位置の誤差をワーク誤差として求めるワーク誤差検出手段とを備え、

上記レーザー加工装置は、

上記スキャナに対するレーザー加工用の制御情報からなる加工設定データを保持する加工設定データ記憶手段と、

上記ワーク誤差に基づいて、上記加工設定データを補正する加工設定補正手段とを備え、

上記レーザー加工装置が上記制御装置からワークの加工開始を指示された場合に、上記スキャナは、上記加工設定補正手段により補正された上記加工設定データに基づいて上記レーザー光を走査させることを特徴とするレーザー加工システム。

【請求項2】

上記制御装置は、上記スキャナに対するカメラ撮影用の制御情報からなる撮影位置データを保持する撮影位置データ記憶手段を備え、

上記撮影スキャン要求出力手段は、上記レーザー加工装置に対し、上記撮影位置データを含む上記撮影スキャン要求を出力することを特徴とする請求項1に記載のレーザー加工システム。

【請求項3】

上記制御装置は、上記画像処理装置から上記ワーク誤差が入力され、上記レーザー加工装置に対し、上記ワーク誤差に基づいて上記加工設定データの補正要求を出力する補正要求出力手段を備えたことを特徴とする請求項1に記載のレーザー加工システム。

【請求項4】

上記画像処理装置は、上記レーザー加工装置に内蔵されていることを特徴とする請求項1に記載のレーザー加工装置。

【請求項5】

上記ワーク誤差検出手段は、予め定められたワークの位置及び向きに対する実際のワークの位置及び向きの誤差をワーク誤差として求めることを特徴とする請求項1に記載のレーザー加工システム。

【請求項6】

上記ワークについてパターンマッチング用のマッチングデータを記憶するマッチングデータ記憶部を備え、

ワーク誤差検出手段は、上記マッチングデータを用いたパターンマッチングを行うことにより、撮影画像中における上記ワークの位置及び向きを判別することを特徴とする請求項5に記載のレーザー加工システム。

【請求項7】

制御装置をレーザー加工装置及び画像処理装置に接続したレーザー加工システムにおけるレーザー加工装置において、

レーザー光を生成するレーザー生成器と、

上記レーザー光をワークの加工面上で走査させるスキャナと、

上記スキャナよりも上記ワーク側に配置され、入射角にかかわらず、一定の出射角で上記レーザー光を出射させるテレセントリックレンズと、

上記スキャナよりも上記レーザー生成器側において上記レーザー光の出射軸から分岐させた受光軸を有するカメラと、

上記スキャナに対するカメラ撮影用の制御情報含む撮影スキャン要求が上記制御装置から入力される撮影スキャン要求入力手段と、

上記制御装置に対し、上記スキャナが上記撮影スキャン要求に基づく走査を完了したことを示す撮影スキャン応答を出力する撮影スキャン応答出力手段と、

上記スキャナが上記撮影スキャン要求に基づく走査を完了した状態にて、上記カメラにより撮影される撮影画像が上記画像処理装置へ出力され、上記画像処理装置により求められたワーク誤差であって、予め定められたワークの位置に対する実際のワークの位置の誤差を示すワーク誤差が入力されるワーク誤差入力手段と、

上記スキャナに対するレーザー加工用の制御情報からなる加工設定データを保持する加工設定データ記憶手段と、

上記ワーク誤差に基づいて、上記加工設定データを補正する加工設定補正手段とを備え、

上記制御装置からワークの加工開始を指示された場合に、上記スキャナは、上記加工設定補正手段により補正された上記加工設定データに基づいて上記レーザー光を走査させることを特徴とするレーザー加工装置。

【請求項8】

上記スキャナ及び上記レーザー生成器間に配置され、上記加工面からの入射光を上記レーザー光の光軸から分岐させるビームスプリッタと、

上記ビームスプリッタによる分岐路上に設けられ、上記カメラが着脱可能に取り付けられるカメラ取付部とを備えたことを特徴とする請求項7に記載のレーザー加工装置。

【請求項9】

上記カメラ取付部は、上記カメラの受光面に関する2次元方向のオフセット及び回転角を調整可能な調整手段を備えたことを特徴とする請求項8に記載のレーザー加工装置。

【請求項10】

金属製の筐体を備え、

上記カメラ取付部は、上記ワーク撮影用カメラを螺合させるねじ込みマウントを有し、

上記ねじ込みマウントは、上記筐体から絶縁されていることを特徴とする請求項9に記載のレーザー加工装置。

【請求項1】

レーザー光を生成するレーザー生成器と、上記レーザー光をワークの加工面上で走査させるスキャナと、上記スキャナよりも上記ワーク側に配置され、入射角にかかわらず、一定の出射角で上記レーザー光を出射させるテレセントリックレンズと、上記スキャナよりも上記レーザー生成器側において上記レーザー光の出射軸から分岐させた受光軸を有するカメラとを備えたレーザー加工装置と、

上記カメラにより撮影された撮影画像に対して所定の画像処理を行う画像処理装置と、

上記レーザー加工装置及び上記画像処理装置に接続され、上記レーザー加工装置に対して上記レーザー光によるワークの加工開始を指示する制御装置とを備えたレーザー加工システムにおいて、

上記制御装置は、

上記レーザー加工装置に対し、上記スキャナに対するカメラ撮影用の制御情報を含む撮影スキャン要求を出力する撮影スキャン要求出力手段と、

上記レーザー加工装置から、上記スキャナが上記撮影スキャン要求に基づく走査を完了したことを示す撮影スキャン応答が入力される撮影スキャン応答入力手段と、

上記画像処理装置に対し、上記撮影スキャン応答に基づいて、上記カメラにより撮影される撮影画像の取得を要求する撮影画像取得要求を出力する撮影画像取得要求出力手段とを備え、

上記画像処理装置は、

上記制御装置からの上記撮影画像取得要求に基づいて、上記カメラにより撮影される撮影画像を取得する撮影画像取得手段と、

上記撮影画像取得手段により取得された撮影画像に基づいて、予め定められたワークの位置に対する実際のワークの位置の誤差をワーク誤差として求めるワーク誤差検出手段とを備え、

上記レーザー加工装置は、

上記スキャナに対するレーザー加工用の制御情報からなる加工設定データを保持する加工設定データ記憶手段と、

上記ワーク誤差に基づいて、上記加工設定データを補正する加工設定補正手段とを備え、

上記レーザー加工装置が上記制御装置からワークの加工開始を指示された場合に、上記スキャナは、上記加工設定補正手段により補正された上記加工設定データに基づいて上記レーザー光を走査させることを特徴とするレーザー加工システム。

【請求項2】

上記制御装置は、上記スキャナに対するカメラ撮影用の制御情報からなる撮影位置データを保持する撮影位置データ記憶手段を備え、

上記撮影スキャン要求出力手段は、上記レーザー加工装置に対し、上記撮影位置データを含む上記撮影スキャン要求を出力することを特徴とする請求項1に記載のレーザー加工システム。

【請求項3】

上記制御装置は、上記画像処理装置から上記ワーク誤差が入力され、上記レーザー加工装置に対し、上記ワーク誤差に基づいて上記加工設定データの補正要求を出力する補正要求出力手段を備えたことを特徴とする請求項1に記載のレーザー加工システム。

【請求項4】

上記画像処理装置は、上記レーザー加工装置に内蔵されていることを特徴とする請求項1に記載のレーザー加工装置。

【請求項5】

上記ワーク誤差検出手段は、予め定められたワークの位置及び向きに対する実際のワークの位置及び向きの誤差をワーク誤差として求めることを特徴とする請求項1に記載のレーザー加工システム。

【請求項6】

上記ワークについてパターンマッチング用のマッチングデータを記憶するマッチングデータ記憶部を備え、

ワーク誤差検出手段は、上記マッチングデータを用いたパターンマッチングを行うことにより、撮影画像中における上記ワークの位置及び向きを判別することを特徴とする請求項5に記載のレーザー加工システム。

【請求項7】

制御装置をレーザー加工装置及び画像処理装置に接続したレーザー加工システムにおけるレーザー加工装置において、

レーザー光を生成するレーザー生成器と、

上記レーザー光をワークの加工面上で走査させるスキャナと、

上記スキャナよりも上記ワーク側に配置され、入射角にかかわらず、一定の出射角で上記レーザー光を出射させるテレセントリックレンズと、

上記スキャナよりも上記レーザー生成器側において上記レーザー光の出射軸から分岐させた受光軸を有するカメラと、

上記スキャナに対するカメラ撮影用の制御情報含む撮影スキャン要求が上記制御装置から入力される撮影スキャン要求入力手段と、

上記制御装置に対し、上記スキャナが上記撮影スキャン要求に基づく走査を完了したことを示す撮影スキャン応答を出力する撮影スキャン応答出力手段と、

上記スキャナが上記撮影スキャン要求に基づく走査を完了した状態にて、上記カメラにより撮影される撮影画像が上記画像処理装置へ出力され、上記画像処理装置により求められたワーク誤差であって、予め定められたワークの位置に対する実際のワークの位置の誤差を示すワーク誤差が入力されるワーク誤差入力手段と、

上記スキャナに対するレーザー加工用の制御情報からなる加工設定データを保持する加工設定データ記憶手段と、

上記ワーク誤差に基づいて、上記加工設定データを補正する加工設定補正手段とを備え、

上記制御装置からワークの加工開始を指示された場合に、上記スキャナは、上記加工設定補正手段により補正された上記加工設定データに基づいて上記レーザー光を走査させることを特徴とするレーザー加工装置。

【請求項8】

上記スキャナ及び上記レーザー生成器間に配置され、上記加工面からの入射光を上記レーザー光の光軸から分岐させるビームスプリッタと、

上記ビームスプリッタによる分岐路上に設けられ、上記カメラが着脱可能に取り付けられるカメラ取付部とを備えたことを特徴とする請求項7に記載のレーザー加工装置。

【請求項9】

上記カメラ取付部は、上記カメラの受光面に関する2次元方向のオフセット及び回転角を調整可能な調整手段を備えたことを特徴とする請求項8に記載のレーザー加工装置。

【請求項10】

金属製の筐体を備え、

上記カメラ取付部は、上記ワーク撮影用カメラを螺合させるねじ込みマウントを有し、

上記ねじ込みマウントは、上記筐体から絶縁されていることを特徴とする請求項9に記載のレーザー加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2012−143785(P2012−143785A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−3941(P2011−3941)

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000129253)株式会社キーエンス (681)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000129253)株式会社キーエンス (681)

【Fターム(参考)】

[ Back to top ]