レーザー加工装置

【課題】 走査装置の故障によって走査用ミラーが停止したことを速やかに検知することができるレーザー加工装置を提供する。

【解決手段】 レーザー光Lを生成するレーザー生成手段と、レーザー光LをワークWに向けて反射させる走査用ミラー471と、走査用ミラー471の回動位置を指定する位置制御信号Vrを生成する位置制御手段と、走査用ミラー471の回動位置を検出し、位置検出信号Vposを生成する角度センサ75と、位置制御信号Vr及び位置検出信号Vposに基づいて、走査用ミラー471の回動位置に応じた制御偏差を求める位置偏差信号生成部71と、制御偏差に基づいて、走査用ミラー471を回動させるミラー駆動部72,73,472と、制御偏差に基づいて、ミラー駆動部の故障検出を行う故障検出部475により構成される。

【解決手段】 レーザー光Lを生成するレーザー生成手段と、レーザー光LをワークWに向けて反射させる走査用ミラー471と、走査用ミラー471の回動位置を指定する位置制御信号Vrを生成する位置制御手段と、走査用ミラー471の回動位置を検出し、位置検出信号Vposを生成する角度センサ75と、位置制御信号Vr及び位置検出信号Vposに基づいて、走査用ミラー471の回動位置に応じた制御偏差を求める位置偏差信号生成部71と、制御偏差に基づいて、走査用ミラー471を回動させるミラー駆動部72,73,472と、制御偏差に基づいて、ミラー駆動部の故障検出を行う故障検出部475により構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザー加工装置に係り、さらに詳しくは、レーザー光を照射して加工対象物を加工する際に、レーザー光の照射位置を走査させるレーザー加工装置の改良に関する。

【背景技術】

【0002】

レーザーマーキング装置は、レーザー光を照射することにより加工対象物(ワーク)を加工するレーザー加工装置であり、レーザー光の照射位置を走査させることにより、ワーク上に文字、記号、図形などを印字することができる(例えば、特許文献1参照)。レーザー光を走査させるための走査装置は、通常、レーザー光を反射させる走査用ミラーと、走査用ミラーを回動させる回動用モーターと、回動用モーターに駆動電流を供給する駆動回路と、走査用ミラーの回動位置を検出する位置センサにより構成される。駆動回路は、走査用ミラーの回動位置を指定する位置制御信号と、位置センサの位置検出信号とから回動位置の偏差を求め、この偏差に基づいて駆動電流の大きさ及び向きを制御する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−34697号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述した様な従来のレーザー加工装置では、回動用モーター内の駆動用コイルが断線した場合や、駆動回路内で駆動電流を増幅する増幅器が故障した場合、走査用ミラーが停止してしまい、ワーク上の同じ位置にレーザー光が照射されるなどの不具合が生じることが考えられる。特に、搬送装置により搬送されるワークを順次に加工するようなケースでは、走査装置の故障によって加工不良のワークが多数発生する虞があった。そこで、位置センサの位置検出信号に基づいて走査用ミラーの停止を検知することが考えられるが、走査装置の故障によって停止したのか否かを識別することはできなかった。

【0005】

なお、特許文献1には、回動用モーター内の回路を保護するためのヒューズの断線を検知する技術が開示されている。この特許文献1に記載されたレーザー加工装置は、駆動用コイルを保護するヒューズの両端の電位差に基づいて、当該ヒューズの断線を検知するものであり、駆動用コイル自体の断線や駆動電流の増幅器の故障を検知できるものではない。

【0006】

本発明は、上記の事情に鑑みてなされたものであり、レーザー光を走査させる走査装置の信頼性を向上させたレーザー加工装置を提供することを目的とする。特に、走査装置の故障によって走査用ミラーが停止したことを速やかに検知することができるレーザー加工装置を提供することを目的とする。

【0007】

また、加工対象物を加工している最中に生じた走査装置の故障だけでなく、非加工時に生じた走査装置の故障も検知することができるレーザー加工装置を提供することを目的とする。さらに、加工不良のワークが生じるのを抑制することができるレーザー加工装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

第1の本発明によるレーザー加工装置は、レーザー光を生成するレーザー生成手段と、上記レーザー光をワークに向けて反射させる走査用ミラーと、上記走査用ミラーの回動位置を指定する位置制御信号を生成する位置制御手段と、上記走査用ミラーの回動位置を検出し、位置検出信号を生成する位置検出手段と、上記位置制御手段にて生成された位置制御信号及び上記位置検出手段にて生成された位置検出信号に基づいて、上記走査用ミラーの回動位置に応じた制御偏差を求める偏差演算手段と、上記偏差演算手段により求められた制御偏差に基づいて、上記走査用ミラーを回動させるミラー駆動手段と、上記偏差演算手段により求められた制御偏差に基づいて、上記ミラー駆動手段の故障検出を行う故障検出手段とを備えて構成される。

【0009】

一般に、ミラー駆動手段が正常に動作している場合とミラー駆動手段の故障によって走査用ミラーが停止した場合とでは、位置制御信号と位置検出信号とから求められる制御偏差に大きな変化が生じる。上記レーザー加工装置では、この様な制御偏差に基づいてミラー駆動手段の故障検出を行うので、ミラー駆動手段の故障によって走査用ミラーが停止したことを速やかに検知することができる。特に、制御偏差に基づいて故障検出を行うので、駆動用コイルを保護するためのヒューズの断線だけでなく、駆動用コイル自体の断線や駆動電流を増幅する増幅器の故障を速やかに検知することができる。

【0010】

第2の本発明によるレーザー加工装置は、上記構成に加え、上記故障検出手段が、上記制御偏差を第1閾値と比較する第1比較手段を有し、第1比較手段の比較結果に基づいて、上記ミラー駆動手段の故障検出を行うように構成される。

【0011】

この様な構成によれば、走査用ミラーの回動位置を指定する位置制御信号から想定される偏差範囲に応じて第1閾値を定めることにより、制御偏差が第1閾値を越えたか否かによってミラー駆動手段の故障を検知することができる。

【0012】

第3の本発明によるレーザー加工装置は、上記構成に加え、上記走査用ミラーが、所定の角度範囲内を回動し、上記故障検出手段が、第1比較手段の比較結果の継続時間を第2閾値と比較する第2比較手段を有し、第2比較手段の比較結果に基づいて、上記ミラー駆動手段の故障検出を行うように構成される。

【0013】

一般に、走査用ミラーは所定の角度範囲内を回動するので、ミラー駆動手段が正常に動作していれば、制御偏差が一定値を越えた状態が一定時間以上継続することはない。このため、制御偏差と第1閾値との比較結果の継続時間を第2閾値と比較してミラー駆動手段の故障検出を行うことにより、ミラー駆動手段の故障を高い精度で検知することができる。

【0014】

第4の本発明によるレーザー加工装置は、上記構成に加え、上記レーザー光の非出力時に、上記位置制御信号としてスロープ信号を生成するスロープ信号生成手段を備えて構成される。

【0015】

通常、レーザー光の非出力時には、ミラー駆動手段が正常に動作しているか否かに関わらず、制御偏差に大きな変化がない。そこで、上記レーザー加工装置では、この様なレーザー光の非出力時であってもミラー駆動手段の故障検知を可能とするために、位置制御信号として所定のスロープ信号を生成している。つまり、ミラー駆動手段が正常に動作していれば、制御偏差が一定値を越えることのないようなスロープ信号を生成することにより、レーザー光の非出力時であっても、ミラー駆動手段の故障を検知することができる。

【0016】

第5の本発明によるレーザー加工装置は、上記構成に加え、上記故障検出手段が、上記レーザー光の非出力時には第1比較手段の比較結果に基づいて上記ミラー駆動手段の故障検出を行い、上記レーザー光の出力時には第2比較手段の比較結果に基づいて上記ミラー駆動手段の故障検出を行うように構成される。

【0017】

この様な構成によれば、レーザー光の出力時に生じたミラー駆動手段の故障を高い精度で検知することができるとともに、レーザー光の非出力時に生じたミラー駆動手段の故障も検知することができる。

【0018】

第6の本発明によるレーザー加工装置は、上記構成に加え、上記故障検出手段の検出結果に基づいて、上記レーザー光の上記ワークへの出射を禁止するレーザー出射禁止手段を備えて構成される。

【0019】

この様な構成によれば、ミラー駆動手段の故障によって走査用ミラーが停止した場合に、加工対象物上の同じ位置にレーザー光が照射されるのを防止することができる。その際、例えば、レーザー生成手段を制御してレーザー光の出力を停止させれば、装置の構成を複雑化させることなく、レーザー光がワークに向けて出射されるのを確実に防止することができる。

【0020】

第7の本発明によるレーザー加工装置は、上記構成に加え、上記故障検出手段の検出結果に基づいて、上記レーザー光を開閉可能に遮断するシャッタを備えて構成される。この様な構成によれば、ミラー駆動手段の故障によって走査用ミラーが停止した際に、直ちにレーザー光の出力を停止させることができる。

【0021】

第8の本発明によるレーザー加工装置は、上記構成に加え、上記故障検出手段の検出結果に基づいて、外部機器に対しエラー通知を行うエラー通知手段を備えて構成される。この様な構成によれば、ミラー駆動手段の故障によって走査用ミラーが停止した場合に、外部機器に対してエラー通知を行うので、加工対象物(ワーク)を搬送する搬送装置を緊急停止させたり、レーザー光の出力を緊急停止させることができる。このため、加工不良のワークが多数発生するのを防止することができる。

【発明の効果】

【0022】

本発明によるレーザー加工装置では、位置制御信号と位置検出信号とから求められる制御偏差に基づいてミラー駆動手段の故障検出を行うので、走査装置の故障によって走査用ミラーが停止したことを速やかに検知することができる。

【0023】

また、本発明によるレーザー加工装置では、制御偏差と第1閾値との比較結果の継続時間を第2閾値と比較してミラー駆動手段の故障検出を行うことにより、走査装置の故障を高い精度で検知することができる。

【0024】

また、本発明によるレーザー加工装置では、ミラー駆動手段が正常に動作していれば、制御偏差が一定値を越えることのないようなスロープ信号を生成することにより、レーザー光の非出力時であっても、走査装置の故障を検知することができる。さらに、レーザー光の出力時に生じた走査装置の故障を高い精度で検知することができるとともに、レーザー光の非出力時に生じた走査装置の故障も検知することができる。

【0025】

また、本発明によるレーザー加工装置では、ミラー駆動手段の故障によって走査用ミラーが停止した場合に、加工対象物上の同じ位置にレーザー光が照射されるのを防止することができ、加工不良のワークが多数発生するのを防止することができる。従って、本発明によれば、レーザー光を走査させる走査装置の信頼性を向上させたレーザー加工装置を実現することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の実施の形態によるレーザーマーカ20を含むレーザーマーキングシステム1の概略構成の一例を示したシステム図である。

【図2】図1のレーザーマーカ20の詳細構成を示したブロック図である。

【図3】図2の光学ユニット41〜48,51〜56の空間的配置を示した図である。

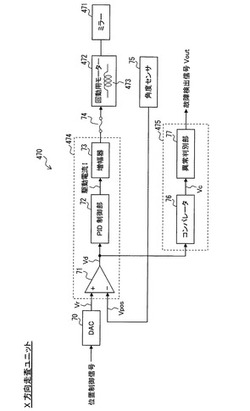

【図4】図2のマーカヘッド21におけるXYスキャナ47の詳細構成を示したブロック図であり、X方向走査ユニット470が示されている。

【図5】図4のX方向走査ユニット470におけるコンパレータ76の構成例を示した図である。

【図6】図4のX方向走査ユニット470における異常判別部77の構成例を示した図である。

【図7】図2のマーカコントローラ22の詳細構成を示したブロック図である。

【図8】図2のレーザーマーカ20の印字時の動作の一例を示した図であり、各種信号及びレーザー出力のタイミングチャートが示されている。

【図9】図2のレーザーマーカ20の非印字時の動作の一例を示した図であり、各種信号のタイミングチャートが示されている。

【図10】図4のX方向走査ユニット470における印字時の動作の一例を示したフローチャートである。

【発明を実施するための形態】

【0027】

<レーザーマーキングシステム1>

図1は、本発明の実施の形態によるレーザー加工装置を含むレーザーマーキングシステム1の概略構成の一例を示したシステム図であり、レーザー加工装置の一例としてレーザーマーカ20が示されている。このレーザーマーキングシステム1は、レーザー光Lを照射してワークWを加工するレーザーマーカ20と、その加工条件を編集するための端末装置10とにより構成される。また、レーザーマーカ20は、レーザー光Lの生成及び走査を行うマーカヘッド21と、マーカヘッド21の動作制御を行うマーカコントローラ22とからなる。

【0028】

端末装置10は、レーザーマーカ20を制御するための装置であり、例えば、レーザーマーカ用のアプリケーションプログラムがインストールされたパーソナルコンピュータを用いることができる。ユーザは、端末装置10を用いることにより、レーザーマーカ20の加工条件を規定する加工設定データを作成し、編集することができる。

【0029】

マーカコントローラ22は、端末装置10から受信した加工設定データに基づいて、マーカヘッド21の動作制御を行っている。また、レーザー発振用の励起光は、マーカコントローラ22において生成され、光ファイバー23を介してマーカヘッド21へ伝送される。マーカコントローラ22には、PLC(プログラマブルロジックコントローラ)などの外部機器を接続するための複数の入出力端子からなる端子台31が設けられている。

【0030】

マーカヘッド21は、マーカコントローラ22からの励起光に基づいて、レーザー光Lを生成し、ワークWへ照射する。このとき、マーカコントローラ22からの制御信号に基づいてレーザー光Lの出射軸を走査することにより、ワークW上に文字、記号、図形などのシンボルを印字することができる。また、マーカヘッド21内には、図示しない照明光源及びカメラが内蔵され、当該カメラにより撮影されたワークWの撮影画像が、マーカコントローラ22を介して端末装置10に転送され、ディスプレイ上に表示される。ユーザは、この撮影画像を閲覧することにより、ワークW上の加工位置の確認、調整などを行うことができる。

【0031】

<レーザーマーカ20>

図2は、図1のレーザーマーカ20の詳細構成を示したブロック図であり、マーカヘッド21及びマーカコントローラ22の内部構成の一例が示されている。

【0032】

このレーザーマーカ20は、テレセントリックレンズ48を介してレーザー光Lを照射することにより、高精度のレーザー加工を行うことができる。また、ワークWを撮影するための照明光源53及びカメラ56を備え、照明光源53の光軸及びカメラ56の撮影軸が、レーザー光Lの出射軸と同軸になるように配置されている。このため、テレセントリックレンズ48を介して、歪みの少ない撮影画像を得ることができる。

【0033】

また、照明光源53は、レーザー光Lと略同一の波長を含む照明光を生成し、カメラ56は、レーザー光と略同一の波長からなる戻り光を撮影している。このため、レーザー光Lと略同一の波長の光を用いてワークWを撮影することができるので、鮮明な撮影画像が得られる。さらに、カメラ56の撮影軸上にカメラ用シャッタ55を備えることにより、ワークWで反射したレーザー光Lが、戻り光としてカメラ56に入射し、カメラ56が破損するのを防止している。

【0034】

<マーカコントローラ22>

マーカコントローラ22は、商用電源を利用して、マーカヘッド21へ電力を供給し、レーザー発振のための励起光を生成する。この励起光は、光ファイバー23を介してマーカヘッド21に伝送される。また、マーカコントローラ22は、端末装置10から転送された加工設定データに基づいてマーカヘッド21を制御し、レーザー光Lの出力制御及び走査制御を行う。

【0035】

<マーカヘッド21>

マーカヘッド21は、レーザー発振器41、ビームサンプラー42、発振器用シャッタ43、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46、XYスキャナ47、テレセントリックレンズ48、パワーモニタ51、ガイド光源52、照明光源53、ハーフミラー54、カメラ用シャッタ55及びカメラ56により構成される。

【0036】

レーザー発振器41は、励起光を吸収してレーザービームからなるレーザー光Lを生成するレーザー生成器であり、レーザー媒質、共振器、Qスイッチなどによって構成される。ここでは、レーザー発振器41が、パルス発振する固体レーザー発振器、例えば、SHG型レーザー発振器であるものとする。SHG型レーザー発振器は、レーザー媒質として、Nd(ネオジム)がドープされたYVO4(イットリウム・バナデート)結晶を用い、第2高調波を利用して波長532nmの緑色光を出力する。上記レーザー媒質を励起するための励起光には、波長808nmのレーザー光が用いられる。レーザー発振器41によって生成されたレーザー光Lは、ビームサンプラー42、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46、XYスキャナ47及びテレセントリックレンズ48を順に経由してワークWに照射される。

【0037】

ビームサンプラー42は、レーザー発振器41から出力されるレーザー光Lのうち、一定割合をサンプリングビームとして分岐させる光学スプリッタである。例えば、透明基板の表面反射などを利用することにより、入射したレーザー光Lの全光量の約3%が分光され、サンプリングビームとしてパワーモニタ51へ入射される。パワーモニタ51は、レーザー発振器41の出力パワーを検出するための光強度検出手段であり、例えば、サーモパイルなどの感熱素子からなり、その検出結果はレーザー発振器41の出力制御に用いられる。

【0038】

発振器用シャッタ43は、レーザー光Lの出射経路を開閉可能に遮断し、レーザー光Lの漏出を防止する漏出防止用遮断手段であり、偏光ビームスプリッタ46よりも上流側に配置される。ここでは、ビームサンプラー42及びミキシングミラー44間に発振器用シャッタ43が設けられ、レーザー光Lの出力制御信号に基づいて、レーザー光Lの照射時を除き、レーザー光Lの出射経路を遮断している。このため、カメラ56によるワークWの撮影時には、レーザー光Lの出射経路が、発振用シャッタ43により遮断されている。

【0039】

ミキシングミラー44は、ガイド光の出射軸をレーザー光Lの出射軸と略一致させる光混合用光学スプリッタであり、レーザー発振器41からのレーザー光Lを透過させ、ガイド光源52からのガイド光を反射させることにより、ともにZスキャナ45へ送り出している。ガイド光源52は、加工位置をワークW上に表示するガイド光を生成する光源装置であり、LD(レーザーダイオード)などの発光素子からなる。ガイド光の点灯制御と、ガイド光の出射軸の高速スキャンとによって、印字しようとするシンボルパターンを照射スポットの残像として視認させることができる。

【0040】

Zスキャナ45は、レーザー光Lのビーム径を調整するビーム径制御手段であり、レーザー光Lの光軸上に配置された2枚のレンズからなり、これらのレンズの相対距離を変化させることにより、例えば、レーザー光Lのビーム径2mmφを最大8mmφまで拡大させることができる。レーザー光のスポット径を拡大させることにより、スポット内におけるエネルギー密度を低下させるデフォーカス制御を行うことができる。

【0041】

偏光ビームスプリッタ46は、レーザー光Lの出射経路上であって、XYスキャナ47よりも上流側に配置され、Zスキャナ45からのレーザー光Lを透過させる一方、カメラ56の受光軸をレーザー光Lの出射軸と略一致させるカメラ用光学スプリッタである。すなわち、ワークWによる反射光のうち、テレセントリックレンズ48に入射してレーザー光Lの出射経路を遡る戻り光は、偏光ビームスプリッタ46で反射されることにより、レーザー光Lの出射軸から分離され、カメラ56の方へ向かう。また、偏光ビームスプリッタ46は、ハーフミラー54を介して入射される照明光をXYスキャナ47に向けて反射し、照明光の出射軸をレーザー光Lの出射軸と一致させている。例えば、レーザー発振器41により、P偏光のレーザー光Lが生成される場合、P偏光成分を選択的に透過させ、S偏光成分を反射させる偏光ビームスプリッタ46を用いることにより、レーザー光Lを通過させる一方、S偏光成分を含む戻り光及び照射光をそれぞれ反射させることができる。

【0042】

XYスキャナ47は、レーザー光Lの出射軸を2次元走査させるための走査装置であり、レーザー光LをワークWに向けて反射させる走査用ミラーなどの光学系と、走査用ミラーを回動させる駆動部からなる。このXYスキャナ47は、マーカコントローラ22からの位置制御信号に基づいて、上記走査用ミラーを回動させる。

【0043】

テレセントリックレンズ48は、レーザー光LをワークWに向けて出射させる出射光学系であり、レーザー光Lの出射経路においてXYスキャナ47よりも下流側、すなわち、ワークW側に配置される。このテレセントリックレンズ48は、複数の光学レンズやカバーガラスによって構成され、ワークW側の画角が略0°となるオブジェクト側テレセントリック光学系からなる。つまり、テレセントリックレンズ48は、レーザー光Lの入射角度に関わらず、レーザー光の主光線がレンズ光軸と略平行となるように、ワークWに向けてレーザー光Lを出射させる。

【0044】

照明光源53は、ワークWを照明するための照明光を生成する光源装置であり、LED(発光ダイオード)などの発光素子からなる。この照明光源53は、少なくともレーザー光Lと略同一の波長を含む照明光を生成し、ハーフミラー54へ出射する。

【0045】

ハーフミラー54は、カメラ56の受光経路上に配置され、偏光ビームスプリッタ46からの戻り光を透過させる一方、照明光の出射軸をカメラ56の受光軸と略一致させる照明用光学スプリッタである。すなわち、偏光ビームスプリッタ46からの戻り光を透過させ、カメラ56に入射する一方、照明光源53からの照明光を偏光ビームスプリッタに向けて反射する。

【0046】

カメラ用シャッタ55は、カメラ56の受光経路を開閉可能に遮断し、レーザー光Lの照射時に戻り光がカメラ56に入射するのを防止するためのカメラ保護用遮断手段であり、偏光ビームスプリッタ46よりも上流側に配置される。ここでは、ハーフミラー54及びカメラ56間にカメラ用シャッタ55が設けられ、レーザー光Lの出力制御信号に基づいて開閉され、少なくともレーザー光Lの照射期間中は、カメラ56の受光経路を遮断している。このため、レーザー照射のタイミングと、カメラ撮影のタイミングを異ならせれば、レーザー光Lの戻り光によってカメラ56が損傷を受けるのを防止することができる。

【0047】

カメラ56は、ワークWを撮影し、撮影画像を生成するための撮像ユニットであり、マーカコントローラ22からの撮像制御信号に基づいて撮影を行い、得られた撮影画像をマーカコントローラ22へ出力する。ここでは、カメラ56が、レーザー光と略同一の波長を受光し、撮影画像を生成しているものとする。

【0048】

<光学ユニットの空間的配置>

図3は、図2の光学ユニット41〜48,51〜56の空間的配置を示した図である。レーザー発振器41、ビームサンプラー42、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46及びXYスキャナ47は、水平方向に略一直線に整列配置され、レーザー光Lは、レーザー発振器41からXYスキャナ47まで直線経路を通り、XYスキャナ47によって下方へ曲げられ、テレセントリックレンズ48に入射する。このような構成を採用することにより、レーザー光が折れ曲がる回数を少なくすることができるので、上記光学ユニット41〜47のばらつきによる誤差を抑制し、レーザー加工の精度を向上させることができる。

【0049】

レーザ発振器41は、T字型の形状からなり、右下の入力端子41Tから励起光が入力され、左上の出力筒41Bの先端に形成された出力窓41Wからレーザー光Lが出力される。

【0050】

ビームサンプラー42及びミキシングミラー44は、レーザー光Lの出射軸に対し、45°傾斜させて配置されている。

【0051】

発振器用シャッタ43は、遮光板43a、回転駆動部43b、位置検出部43c及び反射光吸収装置43dにより構成される。遮光板43aは、レーザー光Lの光路を遮断する遮光手段であり、例えば金属板からなる。回転駆動部43bは、遮光板43aを回転させる駆動手段であり、例えば、ロータリーソレノイドが用いられる。この回転駆動部43bが、遮光板43aを回転させることにより、レーザー光Lの光路を開閉可能に遮断することができる。位置検出部43cは、遮光板43aの回転位置を検出する検出手段であり、例えば、フォトカプラが用いられる。反射光吸収装置43dは、遮光板43aにより反射されたレーザー光Lを吸収し、レーザー光Lが散乱するのを防止している。

【0052】

偏光ビームスプリッタ46は、レーザー光Lの出射軸に対して約56.6°傾斜させて配置され、レーザー光Lの入射角をブリュースター角と略一致させている。このため、レーザー光Lを概ね100%透過させることができる。戻り光は、偏光ビームスプリッタ46で反射され、水平方向のレーザー光Lの出射軸に対し、約66.8°の角度をもって上に向かう。

【0053】

照明モジュール530は、紙面手前側に照明光源53が配置され、紙面奥側にハーフミラー54が配置されたモジュールであり、手前から奥に向けて照射された照明光は、ハーフミラー54で反射され、左下方向の偏光ビームスプリッタ46に入射する。また、偏光ビームスプリッタ46から入射する戻り光は、ハーフミラー54を透過して、右上方向のカメラモジュール560へ入射される。

【0054】

カメラモジュール560は、カメラ56及びレンズ鏡筒561により構成されるモジュールであり、カメラ56は、レンズ鏡筒561に対し交換可能に取り付けられている。

【0055】

XYスキャナ47は、レーザー光Lを走査させる走査装置であり、X軸方向に走査させるためのX方向走査ユニット470と、Y軸方向に走査させるためのY方向走査ユニットからなる。X方向走査ユニット470は、レーザー光Lを反射させる走査用ミラー471と、走査用ミラー471を回動させる回動用モーター472からなる。走査用ミラー471は、ガルバノミラーと呼ばれ、レーザー光Lの出射経路上に配置されている。この走査用ミラー471は、回動軸を中心として所定の角度範囲内を回動する。例えば、走査用ミラー471は、90°を越えない角度範囲内で回動する。

【0056】

<XYスキャナ47>

図4は、図2のマーカヘッド21におけるXYスキャナ47の詳細構成を示したブロック図であり、X方向走査ユニット470が示されている。X方向走査ユニット470は、DAC70、ヒューズ74、角度センサ75、走査用ミラー471、回動用モーター472、駆動制御部474及び故障検出部475により構成される。Y方向走査ユニットもX方向走査ユニット470と同様に構成される。

【0057】

駆動制御部474は、位置偏差信号生成部71、PID制御部72及び増幅器73からなるフィードバック制御部である。故障検出部475は、コンパレータ76及び異常判別部77からなり、駆動制御部474において生成される制御偏差に基づいて、ミラー駆動部の故障検出を行う。

【0058】

DAC70は、マーカコントローラ22から入力される位置制御信号をアナログ信号に変換し、位置偏差信号生成部71へ出力するコンバータである。位置制御信号は、走査用ミラー471の回動位置を指定するための位置指令信号であり、例えば、基準位置に対する回動角度の目標値を示す。アナログ信号に変換後の位置制御信号Vrは、回動角度の目標値に応じて電圧レベルが変化する電圧信号であり、フィードバック制御のリファレンス信号として用いられる。

【0059】

走査用ミラー471は、所定の回動軸を中心として回動する平板状の回転鏡であり、レーザー光LをワークWに向けて反射させる。回動用モーター472は、走査用ミラー471を回動させる電動モーターであり、回転軸を回転させるための駆動用コイル473を有する。この駆動用コイル473は、駆動電流Iが流れることによって磁界を発生させ、回転軸を回転させる。走査用ミラー471は、回動用モーター472の回転軸に固定され、当該回転軸を回動軸として回動する。

【0060】

角度センサ75は、走査用ミラー471の回動位置を検出して、フィードバック制御のための位置検出信号Vposを生成し、位置偏差信号生成部71へ出力する位置検出装置であり、例えば、フォトダイオードを用いた光電式のロータリーエンコーダからなる。この角度センサ75により、基準位置に対する回動角度が検出され、その検出値を示す位置検出信号Vposが生成される。

【0061】

位置偏差信号生成部71は、位置制御信号Vr及び位置検出信号Vposに基づいて、位置偏差信号Vdを生成し、PID制御部72及びコンパレータ76へ出力する。位置偏差信号Vdは、回動用モーター472の回転をPID制御するための制御偏差を示す信号である。制御偏差は、走査用ミラー471の回動位置の目標値と回動位置の検出値との差分として求められる。

【0062】

この位置偏差信号生成部71は、位置制御信号Vr及び位置検出信号Vposを2つの入力信号とし、2つの入力信号の差分を一定の差動利得によって増幅する差動増幅器からなる。

【0063】

PID制御部72は、位置偏差信号生成部71からの位置偏差信号Vdに基づいて、回動用モーター472の回転をPID制御するフィードバック制御部であり、増幅器73の利得を調整し、回動用モーター472を駆動するための駆動電流Iの大きさ及び向きを制御する。PID制御は、位置の偏差Δa、すなわち、回動角度の目標値と検出値との差分が概ね0に収束するように、偏差Δaに基づく比例制御と、偏差Δaの積分に基づく積分制御と、偏差Δaの微分に基づく微分制御とを組み合わせた制御である。

【0064】

増幅器73は、PID制御部72によって指定された利得で駆動電流Iを増幅し、ヒューズ74を介して回動用モーター472へ供給する。ヒューズ74は、回動用モーター472内の駆動用コイル473を保護するための遮断器であり、一定レベルを越える駆動電流Iが流れれば断線する。PID制御部72、増幅器73及び回動用モーター472は、位置偏差信号生成部71により求められた制御偏差に基づいて、走査用ミラー471を回動させるミラー駆動部である。

【0065】

故障検出部475は、位置偏差信号Vdに基づいて、ミラー駆動部の故障を検出し、所定の故障検出信号Voutを出力する。ここでは、位置偏差信号生成部71、PID制御部72及び増幅器73からなる駆動制御部474と、コンパレータ76及び異常判別部77からなる故障検出部475とが、FPGA(Field Programmable Gate Array)やDSP(Digital Signal Processor)を用いてハードウェア的に構成されるものとする。FPGAは、プログラム可能な論理回路からなる半導体装置である。

【0066】

コンパレータ76は、位置偏差信号生成部71からの位置偏差信号Vdに基づいて、偏差Δaを予め定められた判定閾値Th1と比較し、その比較結果を静定検出信号Vcとして異常判別部77へ出力する偏差比較手段である。判定閾値Th1は、走査用ミラー471の回動位置を指定する位置制御信号Vrから想定される偏差範囲に基づいて定められる。

【0067】

異常判別部77は、コンパレータ76の比較結果の継続時間を予め定められた判定閾値Th2と比較し、その比較結果を故障検出信号Voutとしてマーカコントローラ22へ出力する継続時間比較手段である。具体的には、コンパレータ76からの静定検出信号Vcに基づいて、偏差Δaが判定閾値Th1を越えている状態が判定閾値Th2以上継続したか否かが判別される。

【0068】

<コンパレータ76>

図5は、図4のX方向走査ユニット470におけるコンパレータ76の構成例を示した図である。このコンパレータ76は、位置偏差信号Vdに基づいて、静定検出信号Vcを生成する静定検出信号生成回路であり、いわゆるウィンドウコンパレータと呼ばれるものである。具体的に説明すれば、コンパレータ76は、2つのコンパレータ81,82と、判定閾値Th1として基準電圧V1,V2を生成する電源部からなる。

【0069】

コンパレータ81は、位置偏差信号Vdの電圧レベルを基準電圧V1と比較し、当該電圧レベルが基準電圧V1を上回れば、出力をハイレベルからローレベルに切り替える。一方、コンパレータ82は、位置偏差信号Vdの電圧レベルを基準電圧V2と比較し、当該電圧レベルが基準電圧V2を下回れば、出力をハイレベルからローレベルに切り替える。静定検出信号Vcは、これらのコンパレータ81,82の出力の論理和として生成される。

【0070】

<異常判別回路77>

図6は、図4のX方向走査ユニット470における異常判別部77の構成例を示した図である。この異常判別部77は、静定検出信号Vcに基づいて、故障検出信号Voutを生成する故障検出信号生成回路であり、遅延回路90、単安定マルチバイブレータ91、論理回路92及び出力切替SW93からなる。

【0071】

遅延回路90は、単安定マルチバイブレータ91の出力と位相を合わせるために、静定検出信号Vcを一定時間だけ遅延させ、論理回路92へ出力するフィルタ回路であり、抵抗素子R1及び容量素子C1からなる。

【0072】

単安定マルチバイブレータ91は、静定検出信号Vcに基づいて、状態信号Vmを生成し、論理回路92へ出力する電子回路であり、安定状態と、静定検出信号Vcによって移行する不安定状態を有し、不安定状態に移行した後、一定時間T1の経過によって安定状態に遷移する。この単安定マルチバイブレータ91は、抵抗素子R2及び容量素子C2を介して直流電源が供給され、上記一定時間T1は、抵抗素子R2の抵抗値と、容量素子C2の静電容量値により規定される判定閾値Th2である。

【0073】

論理回路92は、遅延回路90による遅延後の静定検出信号Vcと、単安定マルチバイブレータ91からの状態信号Vmとの論理和を故障検出信号Voutとして出力する電子回路である。

【0074】

出力切替SW93は、論理回路92の出力と静定検出信号Vcの出力とを切り替えるためのスイッチである。この出力切替SW93は、マーカコントローラ22からの出力制御信号に基づいて、印字時には、論理回路92の出力を故障検出信号Voutとして出力し、非印字時には、入力した静定検出信号Vcをそのまま故障検出信号Voutとして出力する。なお、ここでいう印字時とは、主に、文字などのシンボルパターンを印字するために、レーザー光Lを出力させる出力期間のことであり、非印字時は、レーザー光Lの非出力期間である。

【0075】

<マーカコントローラ22>

図7は、図2のマーカコントローラ22の詳細構成を示したブロック図である。このマーカコントローラ22は、端子台31、主電源220、レーザー出力用電源221、励起光生成部222、加工設定データ記憶部223、位置制御信号生成部224、スロープ信号生成部225、出力切替SW226、出力制御部227、レーザー出力停止部228及びエラー通知部229により構成される。

【0076】

主電源220は、商用電源を利用して、マーカヘッド21やレーザー出力用電源221へ電力供給を行う電源装置である。レーザー出力用電源221は、励起光生成部222に対して電力供給を行う電源装置である。励起光生成部222は、レーザー発振のための励起光を生成し、マーカヘッド21へ出力する。

【0077】

加工設定データ記憶部223には、端末装置10から転送された加工設定データが保持される。位置制御信号生成部224は、マーカヘッド21内のXYスキャナ47を制御する走査制御部であり、加工設定データ記憶部223内の加工設定データに基づいて、所定の位置制御信号を生成する。この位置制御信号生成部224による走査制御により、印字しようとするシンボルパターンに合わせて、レーザー光Lの出射光軸を2次元走査させることができる。

【0078】

スロープ信号生成部225は、レーザー光Lの非出力時に、位置制御信号として、所定のスロープ信号を生成する。このスロープ信号は、レーザー光Lの非出力時であっても、XYスキャナ47の故障検知を可能とするために生成される制御信号であり、走査用ミラー471が追従できる程度に回動位置の目標値が緩やかに変化する。出力切替SW(スイッチ)226は、位置制御信号生成部224の出力とスロープ信号生成部225の出力とを切り替えるためのスイッチである。

【0079】

出力制御部227は、加工設定データに基づいて、レーザー光Lの出力制御を行う制御部であり、レーザー発振器41内のQスイッチや励起光生成部222を制御する。また、出力制御部227は、例えば、端末装置10からの指示に基づいて、出力切替SW226を制御し、印字時には、位置制御信号生成部224の出力を位置制御信号として出力させ、非印字時には、スロープ信号生成部225の出力を位置制御信号として出力させる。

【0080】

レーザー出力停止部228は、マーカヘッド21から入力される故障検出信号Voutに基づいて、レーザー光LがワークWへ出射されるのを禁止する。具体的には、XYスキャナ47の故障が検出された場合に、レーザー出力用電源221を制御して励起光生成部222に対する電力供給が遮断される。また、マーカヘッド21内の発振器用シャッタ43を制御してレーザー光Lの出射経路が遮断される。

【0081】

エラー通知部229は、マーカヘッド21から入力される故障検出信号Voutに基づいて、エラー通知を行う。このエラー通知は、XYスキャナ47の故障が検出された場合に、端子台31に接続されたPLCなどの外部機器に対して行われる。

【0082】

<位置偏差信号Vdに基づく故障検知>

図8は、図2のレーザーマーカ20の印字時の動作の一例を示した図であり、各種信号Vr,Vpos,Vd,Vc,Vm,Vout及びレーザー出力のタイミングチャートが示されている。印字時には、走査用ミラー471の回動位置の目標値を示す位置制御信号Vrと、回動位置の検出値を示す位置検出信号Vposとから位置偏差信号Vdが求められ、この位置偏差信号Vdに基づいて走査用ミラー471の回動制御が行われる。

【0083】

一方、XYスキャナ47の故障検知は、位置偏差信号Vdに基づいて静定検出信号Vc及び状態信号Vmを生成し、この静定検出信号Vc及び状態信号Vmに基づいて故障検出信号Voutを生成することにより行われる。

【0084】

この位置検出信号Vposは、走査用ミラー471の追従遅れから、位置制御信号Vrに対して、概ね一定時間T2だけ遅れて振動している。時間T2は、停止指示があってから実際に停止するまでに要する時間、いわゆる静定時間である。

【0085】

位置偏差信号Vdは、位置制御信号Vrと位置検出信号Vposとの差分(制御偏差)が上限閾値を越えているか否か、或いは、下限閾値を越えているか否かでそれぞれ電圧レベルが異なる多値のアナログ信号である。

【0086】

この例では、制御偏差が時刻t1に上限閾値を上回り、Vdは、ハイレベルに移行している。そして、制御偏差が時刻t2に上限閾値を下回ってVdは中間レベルに移行している。また、制御偏差が時刻t3に下限閾値を下回り、Vdは、ローレベルに移行している。そして、制御偏差が時刻t4に下限閾値を上回ってVdは中間レベルに移行している。

【0087】

静定検出信号Vcは、位置偏差信号Vdがハイレベルであるか、或いは、ローレベルであれば、電圧レベルがローレベルとなる一方、Vdが中間レベルである場合には、ハイレベルとなって、走査用ミラー471の静定状態が検出されるデジタル信号である。

【0088】

状態信号Vmは、静定検出信号Vcの立ち下がりに同期してハイレベルへ移行し、一定時間T1(判定閾値Th2)の経過によってローレベルへ移行するデジタル信号である。故障検出信号Voutは、静定検出信号Vcと状態信号Vmとの論理和を示すデジタル信号であり、Vc又はVmのいずれかがハイレベルである場合にハイレベルとなり、Vc及びVmがいずれもローレベルである場合にローレベルとなる。

【0089】

この例では、概ね静定検出信号Vcに同期してレーザーパルスが出力されている。そして、時刻t6にXYスキャナ47の故障が発生している。XYスキャナ47の故障によって走査用ミラー471が停止した場合、位置検出信号Vposは、一定となる。このため、位置偏差信号Vdは、位置制御信号Vrが原点付近を通過するごとにハイレベル及びローレベル間で電圧レベルが切り替わり、静定検出信号Vcは、Vdの立ち上がりと立ち下がりでひげ状のパルスが生じている。

【0090】

状態信号Vmが、Vcの立ち下がりに同期してハイレベルに移行した後、一定時間T1の経過によってローレベルへ移行すれば、Vc及びVmが共にローレベルとなるので、故障検出信号Voutは、ハイレベルからローレベルに移行する。このVoutの状態変化によってXYスキャナ47の故障が検知され、レーザー出力が停止する。

【0091】

図9は、図2のレーザーマーカ20の非印字時の動作の一例を示した図であり、各種信号Vr,Vpos,Vd及びVc=Voutのタイミングチャートが示されている。非印字時には、位置制御信号Vrとして、緩やかに変化するスロープ信号が用いられる。

【0092】

XYスキャナ47の故障検知は、位置偏差信号Vdに基づいて静定検出信号Vc(Vc=Vout)を生成することにより行われる。この位置偏差信号Vdは、XYスキャナ47が正常であれば、制御偏差が下限閾値以上かつ上限閾値以下の範囲内となるので、中間レベルのまま一定である。

【0093】

これに対し、XYスキャナ47の故障によって走査用ミラー471が停止すれば、位置偏差信号Vdは、位置制御信号Vrが原点付近を通過するごとにハイレベル及びローレベル間で電圧レベルが切り替わる。この例では、時刻t11にXYスキャナ47の故障が発生している。

【0094】

Vc=Voutは、位置偏差信号Vdが中間レベルからローレベルへ移行するのに同期してハイレベルからローレベルへ移行するので、この状態変化によってXYスキャナ47の故障を検知することができる。

【0095】

図10のステップS101〜S104は、図4のX方向走査ユニット470における印字時の動作の一例を示したフローチャートである。まず、位置偏差信号生成部71は、位置制御信号と位置検出信号とに基づいて、制御偏差を演算する(ステップS101)。PID制御部72、増幅器73及び回動用モーター472からなるミラー駆動部は、この制御偏差に基づいて、走査用ミラー471を駆動することにより、印字動作が行われる(ステップS102)。

【0096】

次に、故障検出部475は、制御偏差に基づいて、ミラー駆動部の故障検出を行い、故障が検出されれば、故障検出信号を出力し、レーザー光Lの出力が停止する(ステップS103,S104)。

【0097】

本実施の形態によれば、位置偏差信号Vdに基づいてXYスキャナ47の故障検出を行うので、XYスキャナ47の故障によって走査用ミラー471が停止したことを速やかに検知することができる。特に、回動位置の制御偏差に基づいて故障検出を行うので、駆動用コイル473を保護するためのヒューズ74の断線だけでなく、駆動用コイル473自体の断線や駆動電流Iを増幅する増幅器73の故障を速やかに検知することができる。

【0098】

また、制御偏差と判定閾値Th1との比較結果の継続時間を判定閾値Th2と比較してXYスキャナ47の故障検出を行うので、XYスキャナ47の故障を高い精度で検知することができる。さらに、レーザー光Lの出力時に生じたXYスキャナ47の故障を高い精度で検知することができるとともに、レーザー光Lの非出力時に生じたXYスキャナ47の故障も検知することができる。

【0099】

また、XYスキャナ47の故障によって走査用ミラー471が停止した場合に、ワークW上の同じ位置にレーザー光Lが照射されるのを防止することができ、加工不良のワークWが多数発生するのを防止することができる。従って、本発明によれば、レーザー光Lを走査させる走査装置の信頼性を向上させたレーザーマーカ20を実現することができる。

【0100】

なお、本実施の形態では、駆動制御部及び故障検出部が、ハードウェア的に構成される場合の例について説明したが、本発明は駆動制御部や故障検出部の構成をこれに限定するものではない。例えば、コンパレータ76及び異常判別部77からなる故障検出部が、所定のアプリケーションプログラムによってプロセッサを動作させることによりソフトウェア的に構成されるようなものも本発明には含まれる。

【0101】

また、本実施の形態では、レーザーマーカ20がSHG型レーザーマーキング装置である場合の例について説明したが、本発明によるレーザー加工装置はこれに限定されるものではない。例えば、ファイバーレーザー型のマーキング装置にも本発明は適用することができる。ファイバーレーザー型マーキング装置は、Yb(イッテルビウム)をドープしたファイバーを増幅器として用いるレーザーマーカである。

【符号の説明】

【0102】

1 レーザーマーキングシステム

10 端末装置

20 レーザーマーカ

21 マーカヘッド

22 マーカコントローラ

23 光ファイバー

31 端子台

41 レーザー発振器

42 ビームサンプラー

43 発振器用シャッタ

44 ミキシングミラー

45 Zスキャナ

46 偏光ビームスプリッタ

47 XYスキャナ

470 X方向走査ユニット

471 走査用ミラー

472 回動用モーター

473 駆動用コイル

48 テレセントリックレンズ

51 パワーモニタ

52 ガイド光源

53 照明光源

54 ハーフミラー

55 カメラ用シャッタ

56 カメラ

70 DAC

71 位置偏差信号生成部

72 PID制御部

73 増幅器

74 ヒューズ

75 角度センサ

76 コンパレータ

77 異常判別部

220 主電源

221 レーザー出力用電源

222 励起光生成部

223 加工設定データ記憶部

224 位置制御信号生成部

225 スロープ信号生成部

226 出力切替SW

227 出力制御部

228 レーザー出力停止部

229 エラー通知部

L 加工用のレーザー光

W ワーク

【技術分野】

【0001】

本発明は、レーザー加工装置に係り、さらに詳しくは、レーザー光を照射して加工対象物を加工する際に、レーザー光の照射位置を走査させるレーザー加工装置の改良に関する。

【背景技術】

【0002】

レーザーマーキング装置は、レーザー光を照射することにより加工対象物(ワーク)を加工するレーザー加工装置であり、レーザー光の照射位置を走査させることにより、ワーク上に文字、記号、図形などを印字することができる(例えば、特許文献1参照)。レーザー光を走査させるための走査装置は、通常、レーザー光を反射させる走査用ミラーと、走査用ミラーを回動させる回動用モーターと、回動用モーターに駆動電流を供給する駆動回路と、走査用ミラーの回動位置を検出する位置センサにより構成される。駆動回路は、走査用ミラーの回動位置を指定する位置制御信号と、位置センサの位置検出信号とから回動位置の偏差を求め、この偏差に基づいて駆動電流の大きさ及び向きを制御する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−34697号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述した様な従来のレーザー加工装置では、回動用モーター内の駆動用コイルが断線した場合や、駆動回路内で駆動電流を増幅する増幅器が故障した場合、走査用ミラーが停止してしまい、ワーク上の同じ位置にレーザー光が照射されるなどの不具合が生じることが考えられる。特に、搬送装置により搬送されるワークを順次に加工するようなケースでは、走査装置の故障によって加工不良のワークが多数発生する虞があった。そこで、位置センサの位置検出信号に基づいて走査用ミラーの停止を検知することが考えられるが、走査装置の故障によって停止したのか否かを識別することはできなかった。

【0005】

なお、特許文献1には、回動用モーター内の回路を保護するためのヒューズの断線を検知する技術が開示されている。この特許文献1に記載されたレーザー加工装置は、駆動用コイルを保護するヒューズの両端の電位差に基づいて、当該ヒューズの断線を検知するものであり、駆動用コイル自体の断線や駆動電流の増幅器の故障を検知できるものではない。

【0006】

本発明は、上記の事情に鑑みてなされたものであり、レーザー光を走査させる走査装置の信頼性を向上させたレーザー加工装置を提供することを目的とする。特に、走査装置の故障によって走査用ミラーが停止したことを速やかに検知することができるレーザー加工装置を提供することを目的とする。

【0007】

また、加工対象物を加工している最中に生じた走査装置の故障だけでなく、非加工時に生じた走査装置の故障も検知することができるレーザー加工装置を提供することを目的とする。さらに、加工不良のワークが生じるのを抑制することができるレーザー加工装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

第1の本発明によるレーザー加工装置は、レーザー光を生成するレーザー生成手段と、上記レーザー光をワークに向けて反射させる走査用ミラーと、上記走査用ミラーの回動位置を指定する位置制御信号を生成する位置制御手段と、上記走査用ミラーの回動位置を検出し、位置検出信号を生成する位置検出手段と、上記位置制御手段にて生成された位置制御信号及び上記位置検出手段にて生成された位置検出信号に基づいて、上記走査用ミラーの回動位置に応じた制御偏差を求める偏差演算手段と、上記偏差演算手段により求められた制御偏差に基づいて、上記走査用ミラーを回動させるミラー駆動手段と、上記偏差演算手段により求められた制御偏差に基づいて、上記ミラー駆動手段の故障検出を行う故障検出手段とを備えて構成される。

【0009】

一般に、ミラー駆動手段が正常に動作している場合とミラー駆動手段の故障によって走査用ミラーが停止した場合とでは、位置制御信号と位置検出信号とから求められる制御偏差に大きな変化が生じる。上記レーザー加工装置では、この様な制御偏差に基づいてミラー駆動手段の故障検出を行うので、ミラー駆動手段の故障によって走査用ミラーが停止したことを速やかに検知することができる。特に、制御偏差に基づいて故障検出を行うので、駆動用コイルを保護するためのヒューズの断線だけでなく、駆動用コイル自体の断線や駆動電流を増幅する増幅器の故障を速やかに検知することができる。

【0010】

第2の本発明によるレーザー加工装置は、上記構成に加え、上記故障検出手段が、上記制御偏差を第1閾値と比較する第1比較手段を有し、第1比較手段の比較結果に基づいて、上記ミラー駆動手段の故障検出を行うように構成される。

【0011】

この様な構成によれば、走査用ミラーの回動位置を指定する位置制御信号から想定される偏差範囲に応じて第1閾値を定めることにより、制御偏差が第1閾値を越えたか否かによってミラー駆動手段の故障を検知することができる。

【0012】

第3の本発明によるレーザー加工装置は、上記構成に加え、上記走査用ミラーが、所定の角度範囲内を回動し、上記故障検出手段が、第1比較手段の比較結果の継続時間を第2閾値と比較する第2比較手段を有し、第2比較手段の比較結果に基づいて、上記ミラー駆動手段の故障検出を行うように構成される。

【0013】

一般に、走査用ミラーは所定の角度範囲内を回動するので、ミラー駆動手段が正常に動作していれば、制御偏差が一定値を越えた状態が一定時間以上継続することはない。このため、制御偏差と第1閾値との比較結果の継続時間を第2閾値と比較してミラー駆動手段の故障検出を行うことにより、ミラー駆動手段の故障を高い精度で検知することができる。

【0014】

第4の本発明によるレーザー加工装置は、上記構成に加え、上記レーザー光の非出力時に、上記位置制御信号としてスロープ信号を生成するスロープ信号生成手段を備えて構成される。

【0015】

通常、レーザー光の非出力時には、ミラー駆動手段が正常に動作しているか否かに関わらず、制御偏差に大きな変化がない。そこで、上記レーザー加工装置では、この様なレーザー光の非出力時であってもミラー駆動手段の故障検知を可能とするために、位置制御信号として所定のスロープ信号を生成している。つまり、ミラー駆動手段が正常に動作していれば、制御偏差が一定値を越えることのないようなスロープ信号を生成することにより、レーザー光の非出力時であっても、ミラー駆動手段の故障を検知することができる。

【0016】

第5の本発明によるレーザー加工装置は、上記構成に加え、上記故障検出手段が、上記レーザー光の非出力時には第1比較手段の比較結果に基づいて上記ミラー駆動手段の故障検出を行い、上記レーザー光の出力時には第2比較手段の比較結果に基づいて上記ミラー駆動手段の故障検出を行うように構成される。

【0017】

この様な構成によれば、レーザー光の出力時に生じたミラー駆動手段の故障を高い精度で検知することができるとともに、レーザー光の非出力時に生じたミラー駆動手段の故障も検知することができる。

【0018】

第6の本発明によるレーザー加工装置は、上記構成に加え、上記故障検出手段の検出結果に基づいて、上記レーザー光の上記ワークへの出射を禁止するレーザー出射禁止手段を備えて構成される。

【0019】

この様な構成によれば、ミラー駆動手段の故障によって走査用ミラーが停止した場合に、加工対象物上の同じ位置にレーザー光が照射されるのを防止することができる。その際、例えば、レーザー生成手段を制御してレーザー光の出力を停止させれば、装置の構成を複雑化させることなく、レーザー光がワークに向けて出射されるのを確実に防止することができる。

【0020】

第7の本発明によるレーザー加工装置は、上記構成に加え、上記故障検出手段の検出結果に基づいて、上記レーザー光を開閉可能に遮断するシャッタを備えて構成される。この様な構成によれば、ミラー駆動手段の故障によって走査用ミラーが停止した際に、直ちにレーザー光の出力を停止させることができる。

【0021】

第8の本発明によるレーザー加工装置は、上記構成に加え、上記故障検出手段の検出結果に基づいて、外部機器に対しエラー通知を行うエラー通知手段を備えて構成される。この様な構成によれば、ミラー駆動手段の故障によって走査用ミラーが停止した場合に、外部機器に対してエラー通知を行うので、加工対象物(ワーク)を搬送する搬送装置を緊急停止させたり、レーザー光の出力を緊急停止させることができる。このため、加工不良のワークが多数発生するのを防止することができる。

【発明の効果】

【0022】

本発明によるレーザー加工装置では、位置制御信号と位置検出信号とから求められる制御偏差に基づいてミラー駆動手段の故障検出を行うので、走査装置の故障によって走査用ミラーが停止したことを速やかに検知することができる。

【0023】

また、本発明によるレーザー加工装置では、制御偏差と第1閾値との比較結果の継続時間を第2閾値と比較してミラー駆動手段の故障検出を行うことにより、走査装置の故障を高い精度で検知することができる。

【0024】

また、本発明によるレーザー加工装置では、ミラー駆動手段が正常に動作していれば、制御偏差が一定値を越えることのないようなスロープ信号を生成することにより、レーザー光の非出力時であっても、走査装置の故障を検知することができる。さらに、レーザー光の出力時に生じた走査装置の故障を高い精度で検知することができるとともに、レーザー光の非出力時に生じた走査装置の故障も検知することができる。

【0025】

また、本発明によるレーザー加工装置では、ミラー駆動手段の故障によって走査用ミラーが停止した場合に、加工対象物上の同じ位置にレーザー光が照射されるのを防止することができ、加工不良のワークが多数発生するのを防止することができる。従って、本発明によれば、レーザー光を走査させる走査装置の信頼性を向上させたレーザー加工装置を実現することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の実施の形態によるレーザーマーカ20を含むレーザーマーキングシステム1の概略構成の一例を示したシステム図である。

【図2】図1のレーザーマーカ20の詳細構成を示したブロック図である。

【図3】図2の光学ユニット41〜48,51〜56の空間的配置を示した図である。

【図4】図2のマーカヘッド21におけるXYスキャナ47の詳細構成を示したブロック図であり、X方向走査ユニット470が示されている。

【図5】図4のX方向走査ユニット470におけるコンパレータ76の構成例を示した図である。

【図6】図4のX方向走査ユニット470における異常判別部77の構成例を示した図である。

【図7】図2のマーカコントローラ22の詳細構成を示したブロック図である。

【図8】図2のレーザーマーカ20の印字時の動作の一例を示した図であり、各種信号及びレーザー出力のタイミングチャートが示されている。

【図9】図2のレーザーマーカ20の非印字時の動作の一例を示した図であり、各種信号のタイミングチャートが示されている。

【図10】図4のX方向走査ユニット470における印字時の動作の一例を示したフローチャートである。

【発明を実施するための形態】

【0027】

<レーザーマーキングシステム1>

図1は、本発明の実施の形態によるレーザー加工装置を含むレーザーマーキングシステム1の概略構成の一例を示したシステム図であり、レーザー加工装置の一例としてレーザーマーカ20が示されている。このレーザーマーキングシステム1は、レーザー光Lを照射してワークWを加工するレーザーマーカ20と、その加工条件を編集するための端末装置10とにより構成される。また、レーザーマーカ20は、レーザー光Lの生成及び走査を行うマーカヘッド21と、マーカヘッド21の動作制御を行うマーカコントローラ22とからなる。

【0028】

端末装置10は、レーザーマーカ20を制御するための装置であり、例えば、レーザーマーカ用のアプリケーションプログラムがインストールされたパーソナルコンピュータを用いることができる。ユーザは、端末装置10を用いることにより、レーザーマーカ20の加工条件を規定する加工設定データを作成し、編集することができる。

【0029】

マーカコントローラ22は、端末装置10から受信した加工設定データに基づいて、マーカヘッド21の動作制御を行っている。また、レーザー発振用の励起光は、マーカコントローラ22において生成され、光ファイバー23を介してマーカヘッド21へ伝送される。マーカコントローラ22には、PLC(プログラマブルロジックコントローラ)などの外部機器を接続するための複数の入出力端子からなる端子台31が設けられている。

【0030】

マーカヘッド21は、マーカコントローラ22からの励起光に基づいて、レーザー光Lを生成し、ワークWへ照射する。このとき、マーカコントローラ22からの制御信号に基づいてレーザー光Lの出射軸を走査することにより、ワークW上に文字、記号、図形などのシンボルを印字することができる。また、マーカヘッド21内には、図示しない照明光源及びカメラが内蔵され、当該カメラにより撮影されたワークWの撮影画像が、マーカコントローラ22を介して端末装置10に転送され、ディスプレイ上に表示される。ユーザは、この撮影画像を閲覧することにより、ワークW上の加工位置の確認、調整などを行うことができる。

【0031】

<レーザーマーカ20>

図2は、図1のレーザーマーカ20の詳細構成を示したブロック図であり、マーカヘッド21及びマーカコントローラ22の内部構成の一例が示されている。

【0032】

このレーザーマーカ20は、テレセントリックレンズ48を介してレーザー光Lを照射することにより、高精度のレーザー加工を行うことができる。また、ワークWを撮影するための照明光源53及びカメラ56を備え、照明光源53の光軸及びカメラ56の撮影軸が、レーザー光Lの出射軸と同軸になるように配置されている。このため、テレセントリックレンズ48を介して、歪みの少ない撮影画像を得ることができる。

【0033】

また、照明光源53は、レーザー光Lと略同一の波長を含む照明光を生成し、カメラ56は、レーザー光と略同一の波長からなる戻り光を撮影している。このため、レーザー光Lと略同一の波長の光を用いてワークWを撮影することができるので、鮮明な撮影画像が得られる。さらに、カメラ56の撮影軸上にカメラ用シャッタ55を備えることにより、ワークWで反射したレーザー光Lが、戻り光としてカメラ56に入射し、カメラ56が破損するのを防止している。

【0034】

<マーカコントローラ22>

マーカコントローラ22は、商用電源を利用して、マーカヘッド21へ電力を供給し、レーザー発振のための励起光を生成する。この励起光は、光ファイバー23を介してマーカヘッド21に伝送される。また、マーカコントローラ22は、端末装置10から転送された加工設定データに基づいてマーカヘッド21を制御し、レーザー光Lの出力制御及び走査制御を行う。

【0035】

<マーカヘッド21>

マーカヘッド21は、レーザー発振器41、ビームサンプラー42、発振器用シャッタ43、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46、XYスキャナ47、テレセントリックレンズ48、パワーモニタ51、ガイド光源52、照明光源53、ハーフミラー54、カメラ用シャッタ55及びカメラ56により構成される。

【0036】

レーザー発振器41は、励起光を吸収してレーザービームからなるレーザー光Lを生成するレーザー生成器であり、レーザー媒質、共振器、Qスイッチなどによって構成される。ここでは、レーザー発振器41が、パルス発振する固体レーザー発振器、例えば、SHG型レーザー発振器であるものとする。SHG型レーザー発振器は、レーザー媒質として、Nd(ネオジム)がドープされたYVO4(イットリウム・バナデート)結晶を用い、第2高調波を利用して波長532nmの緑色光を出力する。上記レーザー媒質を励起するための励起光には、波長808nmのレーザー光が用いられる。レーザー発振器41によって生成されたレーザー光Lは、ビームサンプラー42、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46、XYスキャナ47及びテレセントリックレンズ48を順に経由してワークWに照射される。

【0037】

ビームサンプラー42は、レーザー発振器41から出力されるレーザー光Lのうち、一定割合をサンプリングビームとして分岐させる光学スプリッタである。例えば、透明基板の表面反射などを利用することにより、入射したレーザー光Lの全光量の約3%が分光され、サンプリングビームとしてパワーモニタ51へ入射される。パワーモニタ51は、レーザー発振器41の出力パワーを検出するための光強度検出手段であり、例えば、サーモパイルなどの感熱素子からなり、その検出結果はレーザー発振器41の出力制御に用いられる。

【0038】

発振器用シャッタ43は、レーザー光Lの出射経路を開閉可能に遮断し、レーザー光Lの漏出を防止する漏出防止用遮断手段であり、偏光ビームスプリッタ46よりも上流側に配置される。ここでは、ビームサンプラー42及びミキシングミラー44間に発振器用シャッタ43が設けられ、レーザー光Lの出力制御信号に基づいて、レーザー光Lの照射時を除き、レーザー光Lの出射経路を遮断している。このため、カメラ56によるワークWの撮影時には、レーザー光Lの出射経路が、発振用シャッタ43により遮断されている。

【0039】

ミキシングミラー44は、ガイド光の出射軸をレーザー光Lの出射軸と略一致させる光混合用光学スプリッタであり、レーザー発振器41からのレーザー光Lを透過させ、ガイド光源52からのガイド光を反射させることにより、ともにZスキャナ45へ送り出している。ガイド光源52は、加工位置をワークW上に表示するガイド光を生成する光源装置であり、LD(レーザーダイオード)などの発光素子からなる。ガイド光の点灯制御と、ガイド光の出射軸の高速スキャンとによって、印字しようとするシンボルパターンを照射スポットの残像として視認させることができる。

【0040】

Zスキャナ45は、レーザー光Lのビーム径を調整するビーム径制御手段であり、レーザー光Lの光軸上に配置された2枚のレンズからなり、これらのレンズの相対距離を変化させることにより、例えば、レーザー光Lのビーム径2mmφを最大8mmφまで拡大させることができる。レーザー光のスポット径を拡大させることにより、スポット内におけるエネルギー密度を低下させるデフォーカス制御を行うことができる。

【0041】

偏光ビームスプリッタ46は、レーザー光Lの出射経路上であって、XYスキャナ47よりも上流側に配置され、Zスキャナ45からのレーザー光Lを透過させる一方、カメラ56の受光軸をレーザー光Lの出射軸と略一致させるカメラ用光学スプリッタである。すなわち、ワークWによる反射光のうち、テレセントリックレンズ48に入射してレーザー光Lの出射経路を遡る戻り光は、偏光ビームスプリッタ46で反射されることにより、レーザー光Lの出射軸から分離され、カメラ56の方へ向かう。また、偏光ビームスプリッタ46は、ハーフミラー54を介して入射される照明光をXYスキャナ47に向けて反射し、照明光の出射軸をレーザー光Lの出射軸と一致させている。例えば、レーザー発振器41により、P偏光のレーザー光Lが生成される場合、P偏光成分を選択的に透過させ、S偏光成分を反射させる偏光ビームスプリッタ46を用いることにより、レーザー光Lを通過させる一方、S偏光成分を含む戻り光及び照射光をそれぞれ反射させることができる。

【0042】

XYスキャナ47は、レーザー光Lの出射軸を2次元走査させるための走査装置であり、レーザー光LをワークWに向けて反射させる走査用ミラーなどの光学系と、走査用ミラーを回動させる駆動部からなる。このXYスキャナ47は、マーカコントローラ22からの位置制御信号に基づいて、上記走査用ミラーを回動させる。

【0043】

テレセントリックレンズ48は、レーザー光LをワークWに向けて出射させる出射光学系であり、レーザー光Lの出射経路においてXYスキャナ47よりも下流側、すなわち、ワークW側に配置される。このテレセントリックレンズ48は、複数の光学レンズやカバーガラスによって構成され、ワークW側の画角が略0°となるオブジェクト側テレセントリック光学系からなる。つまり、テレセントリックレンズ48は、レーザー光Lの入射角度に関わらず、レーザー光の主光線がレンズ光軸と略平行となるように、ワークWに向けてレーザー光Lを出射させる。

【0044】

照明光源53は、ワークWを照明するための照明光を生成する光源装置であり、LED(発光ダイオード)などの発光素子からなる。この照明光源53は、少なくともレーザー光Lと略同一の波長を含む照明光を生成し、ハーフミラー54へ出射する。

【0045】

ハーフミラー54は、カメラ56の受光経路上に配置され、偏光ビームスプリッタ46からの戻り光を透過させる一方、照明光の出射軸をカメラ56の受光軸と略一致させる照明用光学スプリッタである。すなわち、偏光ビームスプリッタ46からの戻り光を透過させ、カメラ56に入射する一方、照明光源53からの照明光を偏光ビームスプリッタに向けて反射する。

【0046】

カメラ用シャッタ55は、カメラ56の受光経路を開閉可能に遮断し、レーザー光Lの照射時に戻り光がカメラ56に入射するのを防止するためのカメラ保護用遮断手段であり、偏光ビームスプリッタ46よりも上流側に配置される。ここでは、ハーフミラー54及びカメラ56間にカメラ用シャッタ55が設けられ、レーザー光Lの出力制御信号に基づいて開閉され、少なくともレーザー光Lの照射期間中は、カメラ56の受光経路を遮断している。このため、レーザー照射のタイミングと、カメラ撮影のタイミングを異ならせれば、レーザー光Lの戻り光によってカメラ56が損傷を受けるのを防止することができる。

【0047】

カメラ56は、ワークWを撮影し、撮影画像を生成するための撮像ユニットであり、マーカコントローラ22からの撮像制御信号に基づいて撮影を行い、得られた撮影画像をマーカコントローラ22へ出力する。ここでは、カメラ56が、レーザー光と略同一の波長を受光し、撮影画像を生成しているものとする。

【0048】

<光学ユニットの空間的配置>

図3は、図2の光学ユニット41〜48,51〜56の空間的配置を示した図である。レーザー発振器41、ビームサンプラー42、ミキシングミラー44、Zスキャナ45、偏光ビームスプリッタ46及びXYスキャナ47は、水平方向に略一直線に整列配置され、レーザー光Lは、レーザー発振器41からXYスキャナ47まで直線経路を通り、XYスキャナ47によって下方へ曲げられ、テレセントリックレンズ48に入射する。このような構成を採用することにより、レーザー光が折れ曲がる回数を少なくすることができるので、上記光学ユニット41〜47のばらつきによる誤差を抑制し、レーザー加工の精度を向上させることができる。

【0049】

レーザ発振器41は、T字型の形状からなり、右下の入力端子41Tから励起光が入力され、左上の出力筒41Bの先端に形成された出力窓41Wからレーザー光Lが出力される。

【0050】

ビームサンプラー42及びミキシングミラー44は、レーザー光Lの出射軸に対し、45°傾斜させて配置されている。

【0051】

発振器用シャッタ43は、遮光板43a、回転駆動部43b、位置検出部43c及び反射光吸収装置43dにより構成される。遮光板43aは、レーザー光Lの光路を遮断する遮光手段であり、例えば金属板からなる。回転駆動部43bは、遮光板43aを回転させる駆動手段であり、例えば、ロータリーソレノイドが用いられる。この回転駆動部43bが、遮光板43aを回転させることにより、レーザー光Lの光路を開閉可能に遮断することができる。位置検出部43cは、遮光板43aの回転位置を検出する検出手段であり、例えば、フォトカプラが用いられる。反射光吸収装置43dは、遮光板43aにより反射されたレーザー光Lを吸収し、レーザー光Lが散乱するのを防止している。

【0052】

偏光ビームスプリッタ46は、レーザー光Lの出射軸に対して約56.6°傾斜させて配置され、レーザー光Lの入射角をブリュースター角と略一致させている。このため、レーザー光Lを概ね100%透過させることができる。戻り光は、偏光ビームスプリッタ46で反射され、水平方向のレーザー光Lの出射軸に対し、約66.8°の角度をもって上に向かう。

【0053】

照明モジュール530は、紙面手前側に照明光源53が配置され、紙面奥側にハーフミラー54が配置されたモジュールであり、手前から奥に向けて照射された照明光は、ハーフミラー54で反射され、左下方向の偏光ビームスプリッタ46に入射する。また、偏光ビームスプリッタ46から入射する戻り光は、ハーフミラー54を透過して、右上方向のカメラモジュール560へ入射される。

【0054】

カメラモジュール560は、カメラ56及びレンズ鏡筒561により構成されるモジュールであり、カメラ56は、レンズ鏡筒561に対し交換可能に取り付けられている。

【0055】

XYスキャナ47は、レーザー光Lを走査させる走査装置であり、X軸方向に走査させるためのX方向走査ユニット470と、Y軸方向に走査させるためのY方向走査ユニットからなる。X方向走査ユニット470は、レーザー光Lを反射させる走査用ミラー471と、走査用ミラー471を回動させる回動用モーター472からなる。走査用ミラー471は、ガルバノミラーと呼ばれ、レーザー光Lの出射経路上に配置されている。この走査用ミラー471は、回動軸を中心として所定の角度範囲内を回動する。例えば、走査用ミラー471は、90°を越えない角度範囲内で回動する。

【0056】

<XYスキャナ47>

図4は、図2のマーカヘッド21におけるXYスキャナ47の詳細構成を示したブロック図であり、X方向走査ユニット470が示されている。X方向走査ユニット470は、DAC70、ヒューズ74、角度センサ75、走査用ミラー471、回動用モーター472、駆動制御部474及び故障検出部475により構成される。Y方向走査ユニットもX方向走査ユニット470と同様に構成される。

【0057】

駆動制御部474は、位置偏差信号生成部71、PID制御部72及び増幅器73からなるフィードバック制御部である。故障検出部475は、コンパレータ76及び異常判別部77からなり、駆動制御部474において生成される制御偏差に基づいて、ミラー駆動部の故障検出を行う。

【0058】

DAC70は、マーカコントローラ22から入力される位置制御信号をアナログ信号に変換し、位置偏差信号生成部71へ出力するコンバータである。位置制御信号は、走査用ミラー471の回動位置を指定するための位置指令信号であり、例えば、基準位置に対する回動角度の目標値を示す。アナログ信号に変換後の位置制御信号Vrは、回動角度の目標値に応じて電圧レベルが変化する電圧信号であり、フィードバック制御のリファレンス信号として用いられる。

【0059】

走査用ミラー471は、所定の回動軸を中心として回動する平板状の回転鏡であり、レーザー光LをワークWに向けて反射させる。回動用モーター472は、走査用ミラー471を回動させる電動モーターであり、回転軸を回転させるための駆動用コイル473を有する。この駆動用コイル473は、駆動電流Iが流れることによって磁界を発生させ、回転軸を回転させる。走査用ミラー471は、回動用モーター472の回転軸に固定され、当該回転軸を回動軸として回動する。

【0060】

角度センサ75は、走査用ミラー471の回動位置を検出して、フィードバック制御のための位置検出信号Vposを生成し、位置偏差信号生成部71へ出力する位置検出装置であり、例えば、フォトダイオードを用いた光電式のロータリーエンコーダからなる。この角度センサ75により、基準位置に対する回動角度が検出され、その検出値を示す位置検出信号Vposが生成される。

【0061】

位置偏差信号生成部71は、位置制御信号Vr及び位置検出信号Vposに基づいて、位置偏差信号Vdを生成し、PID制御部72及びコンパレータ76へ出力する。位置偏差信号Vdは、回動用モーター472の回転をPID制御するための制御偏差を示す信号である。制御偏差は、走査用ミラー471の回動位置の目標値と回動位置の検出値との差分として求められる。

【0062】

この位置偏差信号生成部71は、位置制御信号Vr及び位置検出信号Vposを2つの入力信号とし、2つの入力信号の差分を一定の差動利得によって増幅する差動増幅器からなる。

【0063】

PID制御部72は、位置偏差信号生成部71からの位置偏差信号Vdに基づいて、回動用モーター472の回転をPID制御するフィードバック制御部であり、増幅器73の利得を調整し、回動用モーター472を駆動するための駆動電流Iの大きさ及び向きを制御する。PID制御は、位置の偏差Δa、すなわち、回動角度の目標値と検出値との差分が概ね0に収束するように、偏差Δaに基づく比例制御と、偏差Δaの積分に基づく積分制御と、偏差Δaの微分に基づく微分制御とを組み合わせた制御である。

【0064】

増幅器73は、PID制御部72によって指定された利得で駆動電流Iを増幅し、ヒューズ74を介して回動用モーター472へ供給する。ヒューズ74は、回動用モーター472内の駆動用コイル473を保護するための遮断器であり、一定レベルを越える駆動電流Iが流れれば断線する。PID制御部72、増幅器73及び回動用モーター472は、位置偏差信号生成部71により求められた制御偏差に基づいて、走査用ミラー471を回動させるミラー駆動部である。

【0065】

故障検出部475は、位置偏差信号Vdに基づいて、ミラー駆動部の故障を検出し、所定の故障検出信号Voutを出力する。ここでは、位置偏差信号生成部71、PID制御部72及び増幅器73からなる駆動制御部474と、コンパレータ76及び異常判別部77からなる故障検出部475とが、FPGA(Field Programmable Gate Array)やDSP(Digital Signal Processor)を用いてハードウェア的に構成されるものとする。FPGAは、プログラム可能な論理回路からなる半導体装置である。

【0066】

コンパレータ76は、位置偏差信号生成部71からの位置偏差信号Vdに基づいて、偏差Δaを予め定められた判定閾値Th1と比較し、その比較結果を静定検出信号Vcとして異常判別部77へ出力する偏差比較手段である。判定閾値Th1は、走査用ミラー471の回動位置を指定する位置制御信号Vrから想定される偏差範囲に基づいて定められる。

【0067】

異常判別部77は、コンパレータ76の比較結果の継続時間を予め定められた判定閾値Th2と比較し、その比較結果を故障検出信号Voutとしてマーカコントローラ22へ出力する継続時間比較手段である。具体的には、コンパレータ76からの静定検出信号Vcに基づいて、偏差Δaが判定閾値Th1を越えている状態が判定閾値Th2以上継続したか否かが判別される。

【0068】

<コンパレータ76>

図5は、図4のX方向走査ユニット470におけるコンパレータ76の構成例を示した図である。このコンパレータ76は、位置偏差信号Vdに基づいて、静定検出信号Vcを生成する静定検出信号生成回路であり、いわゆるウィンドウコンパレータと呼ばれるものである。具体的に説明すれば、コンパレータ76は、2つのコンパレータ81,82と、判定閾値Th1として基準電圧V1,V2を生成する電源部からなる。

【0069】

コンパレータ81は、位置偏差信号Vdの電圧レベルを基準電圧V1と比較し、当該電圧レベルが基準電圧V1を上回れば、出力をハイレベルからローレベルに切り替える。一方、コンパレータ82は、位置偏差信号Vdの電圧レベルを基準電圧V2と比較し、当該電圧レベルが基準電圧V2を下回れば、出力をハイレベルからローレベルに切り替える。静定検出信号Vcは、これらのコンパレータ81,82の出力の論理和として生成される。

【0070】

<異常判別回路77>

図6は、図4のX方向走査ユニット470における異常判別部77の構成例を示した図である。この異常判別部77は、静定検出信号Vcに基づいて、故障検出信号Voutを生成する故障検出信号生成回路であり、遅延回路90、単安定マルチバイブレータ91、論理回路92及び出力切替SW93からなる。

【0071】

遅延回路90は、単安定マルチバイブレータ91の出力と位相を合わせるために、静定検出信号Vcを一定時間だけ遅延させ、論理回路92へ出力するフィルタ回路であり、抵抗素子R1及び容量素子C1からなる。

【0072】

単安定マルチバイブレータ91は、静定検出信号Vcに基づいて、状態信号Vmを生成し、論理回路92へ出力する電子回路であり、安定状態と、静定検出信号Vcによって移行する不安定状態を有し、不安定状態に移行した後、一定時間T1の経過によって安定状態に遷移する。この単安定マルチバイブレータ91は、抵抗素子R2及び容量素子C2を介して直流電源が供給され、上記一定時間T1は、抵抗素子R2の抵抗値と、容量素子C2の静電容量値により規定される判定閾値Th2である。

【0073】

論理回路92は、遅延回路90による遅延後の静定検出信号Vcと、単安定マルチバイブレータ91からの状態信号Vmとの論理和を故障検出信号Voutとして出力する電子回路である。

【0074】

出力切替SW93は、論理回路92の出力と静定検出信号Vcの出力とを切り替えるためのスイッチである。この出力切替SW93は、マーカコントローラ22からの出力制御信号に基づいて、印字時には、論理回路92の出力を故障検出信号Voutとして出力し、非印字時には、入力した静定検出信号Vcをそのまま故障検出信号Voutとして出力する。なお、ここでいう印字時とは、主に、文字などのシンボルパターンを印字するために、レーザー光Lを出力させる出力期間のことであり、非印字時は、レーザー光Lの非出力期間である。

【0075】

<マーカコントローラ22>

図7は、図2のマーカコントローラ22の詳細構成を示したブロック図である。このマーカコントローラ22は、端子台31、主電源220、レーザー出力用電源221、励起光生成部222、加工設定データ記憶部223、位置制御信号生成部224、スロープ信号生成部225、出力切替SW226、出力制御部227、レーザー出力停止部228及びエラー通知部229により構成される。

【0076】

主電源220は、商用電源を利用して、マーカヘッド21やレーザー出力用電源221へ電力供給を行う電源装置である。レーザー出力用電源221は、励起光生成部222に対して電力供給を行う電源装置である。励起光生成部222は、レーザー発振のための励起光を生成し、マーカヘッド21へ出力する。

【0077】

加工設定データ記憶部223には、端末装置10から転送された加工設定データが保持される。位置制御信号生成部224は、マーカヘッド21内のXYスキャナ47を制御する走査制御部であり、加工設定データ記憶部223内の加工設定データに基づいて、所定の位置制御信号を生成する。この位置制御信号生成部224による走査制御により、印字しようとするシンボルパターンに合わせて、レーザー光Lの出射光軸を2次元走査させることができる。

【0078】

スロープ信号生成部225は、レーザー光Lの非出力時に、位置制御信号として、所定のスロープ信号を生成する。このスロープ信号は、レーザー光Lの非出力時であっても、XYスキャナ47の故障検知を可能とするために生成される制御信号であり、走査用ミラー471が追従できる程度に回動位置の目標値が緩やかに変化する。出力切替SW(スイッチ)226は、位置制御信号生成部224の出力とスロープ信号生成部225の出力とを切り替えるためのスイッチである。

【0079】

出力制御部227は、加工設定データに基づいて、レーザー光Lの出力制御を行う制御部であり、レーザー発振器41内のQスイッチや励起光生成部222を制御する。また、出力制御部227は、例えば、端末装置10からの指示に基づいて、出力切替SW226を制御し、印字時には、位置制御信号生成部224の出力を位置制御信号として出力させ、非印字時には、スロープ信号生成部225の出力を位置制御信号として出力させる。

【0080】

レーザー出力停止部228は、マーカヘッド21から入力される故障検出信号Voutに基づいて、レーザー光LがワークWへ出射されるのを禁止する。具体的には、XYスキャナ47の故障が検出された場合に、レーザー出力用電源221を制御して励起光生成部222に対する電力供給が遮断される。また、マーカヘッド21内の発振器用シャッタ43を制御してレーザー光Lの出射経路が遮断される。

【0081】

エラー通知部229は、マーカヘッド21から入力される故障検出信号Voutに基づいて、エラー通知を行う。このエラー通知は、XYスキャナ47の故障が検出された場合に、端子台31に接続されたPLCなどの外部機器に対して行われる。

【0082】

<位置偏差信号Vdに基づく故障検知>

図8は、図2のレーザーマーカ20の印字時の動作の一例を示した図であり、各種信号Vr,Vpos,Vd,Vc,Vm,Vout及びレーザー出力のタイミングチャートが示されている。印字時には、走査用ミラー471の回動位置の目標値を示す位置制御信号Vrと、回動位置の検出値を示す位置検出信号Vposとから位置偏差信号Vdが求められ、この位置偏差信号Vdに基づいて走査用ミラー471の回動制御が行われる。

【0083】

一方、XYスキャナ47の故障検知は、位置偏差信号Vdに基づいて静定検出信号Vc及び状態信号Vmを生成し、この静定検出信号Vc及び状態信号Vmに基づいて故障検出信号Voutを生成することにより行われる。

【0084】

この位置検出信号Vposは、走査用ミラー471の追従遅れから、位置制御信号Vrに対して、概ね一定時間T2だけ遅れて振動している。時間T2は、停止指示があってから実際に停止するまでに要する時間、いわゆる静定時間である。

【0085】

位置偏差信号Vdは、位置制御信号Vrと位置検出信号Vposとの差分(制御偏差)が上限閾値を越えているか否か、或いは、下限閾値を越えているか否かでそれぞれ電圧レベルが異なる多値のアナログ信号である。

【0086】

この例では、制御偏差が時刻t1に上限閾値を上回り、Vdは、ハイレベルに移行している。そして、制御偏差が時刻t2に上限閾値を下回ってVdは中間レベルに移行している。また、制御偏差が時刻t3に下限閾値を下回り、Vdは、ローレベルに移行している。そして、制御偏差が時刻t4に下限閾値を上回ってVdは中間レベルに移行している。

【0087】

静定検出信号Vcは、位置偏差信号Vdがハイレベルであるか、或いは、ローレベルであれば、電圧レベルがローレベルとなる一方、Vdが中間レベルである場合には、ハイレベルとなって、走査用ミラー471の静定状態が検出されるデジタル信号である。

【0088】

状態信号Vmは、静定検出信号Vcの立ち下がりに同期してハイレベルへ移行し、一定時間T1(判定閾値Th2)の経過によってローレベルへ移行するデジタル信号である。故障検出信号Voutは、静定検出信号Vcと状態信号Vmとの論理和を示すデジタル信号であり、Vc又はVmのいずれかがハイレベルである場合にハイレベルとなり、Vc及びVmがいずれもローレベルである場合にローレベルとなる。

【0089】

この例では、概ね静定検出信号Vcに同期してレーザーパルスが出力されている。そして、時刻t6にXYスキャナ47の故障が発生している。XYスキャナ47の故障によって走査用ミラー471が停止した場合、位置検出信号Vposは、一定となる。このため、位置偏差信号Vdは、位置制御信号Vrが原点付近を通過するごとにハイレベル及びローレベル間で電圧レベルが切り替わり、静定検出信号Vcは、Vdの立ち上がりと立ち下がりでひげ状のパルスが生じている。

【0090】

状態信号Vmが、Vcの立ち下がりに同期してハイレベルに移行した後、一定時間T1の経過によってローレベルへ移行すれば、Vc及びVmが共にローレベルとなるので、故障検出信号Voutは、ハイレベルからローレベルに移行する。このVoutの状態変化によってXYスキャナ47の故障が検知され、レーザー出力が停止する。

【0091】

図9は、図2のレーザーマーカ20の非印字時の動作の一例を示した図であり、各種信号Vr,Vpos,Vd及びVc=Voutのタイミングチャートが示されている。非印字時には、位置制御信号Vrとして、緩やかに変化するスロープ信号が用いられる。

【0092】

XYスキャナ47の故障検知は、位置偏差信号Vdに基づいて静定検出信号Vc(Vc=Vout)を生成することにより行われる。この位置偏差信号Vdは、XYスキャナ47が正常であれば、制御偏差が下限閾値以上かつ上限閾値以下の範囲内となるので、中間レベルのまま一定である。

【0093】

これに対し、XYスキャナ47の故障によって走査用ミラー471が停止すれば、位置偏差信号Vdは、位置制御信号Vrが原点付近を通過するごとにハイレベル及びローレベル間で電圧レベルが切り替わる。この例では、時刻t11にXYスキャナ47の故障が発生している。

【0094】

Vc=Voutは、位置偏差信号Vdが中間レベルからローレベルへ移行するのに同期してハイレベルからローレベルへ移行するので、この状態変化によってXYスキャナ47の故障を検知することができる。

【0095】

図10のステップS101〜S104は、図4のX方向走査ユニット470における印字時の動作の一例を示したフローチャートである。まず、位置偏差信号生成部71は、位置制御信号と位置検出信号とに基づいて、制御偏差を演算する(ステップS101)。PID制御部72、増幅器73及び回動用モーター472からなるミラー駆動部は、この制御偏差に基づいて、走査用ミラー471を駆動することにより、印字動作が行われる(ステップS102)。

【0096】

次に、故障検出部475は、制御偏差に基づいて、ミラー駆動部の故障検出を行い、故障が検出されれば、故障検出信号を出力し、レーザー光Lの出力が停止する(ステップS103,S104)。

【0097】

本実施の形態によれば、位置偏差信号Vdに基づいてXYスキャナ47の故障検出を行うので、XYスキャナ47の故障によって走査用ミラー471が停止したことを速やかに検知することができる。特に、回動位置の制御偏差に基づいて故障検出を行うので、駆動用コイル473を保護するためのヒューズ74の断線だけでなく、駆動用コイル473自体の断線や駆動電流Iを増幅する増幅器73の故障を速やかに検知することができる。

【0098】

また、制御偏差と判定閾値Th1との比較結果の継続時間を判定閾値Th2と比較してXYスキャナ47の故障検出を行うので、XYスキャナ47の故障を高い精度で検知することができる。さらに、レーザー光Lの出力時に生じたXYスキャナ47の故障を高い精度で検知することができるとともに、レーザー光Lの非出力時に生じたXYスキャナ47の故障も検知することができる。

【0099】

また、XYスキャナ47の故障によって走査用ミラー471が停止した場合に、ワークW上の同じ位置にレーザー光Lが照射されるのを防止することができ、加工不良のワークWが多数発生するのを防止することができる。従って、本発明によれば、レーザー光Lを走査させる走査装置の信頼性を向上させたレーザーマーカ20を実現することができる。

【0100】

なお、本実施の形態では、駆動制御部及び故障検出部が、ハードウェア的に構成される場合の例について説明したが、本発明は駆動制御部や故障検出部の構成をこれに限定するものではない。例えば、コンパレータ76及び異常判別部77からなる故障検出部が、所定のアプリケーションプログラムによってプロセッサを動作させることによりソフトウェア的に構成されるようなものも本発明には含まれる。

【0101】

また、本実施の形態では、レーザーマーカ20がSHG型レーザーマーキング装置である場合の例について説明したが、本発明によるレーザー加工装置はこれに限定されるものではない。例えば、ファイバーレーザー型のマーキング装置にも本発明は適用することができる。ファイバーレーザー型マーキング装置は、Yb(イッテルビウム)をドープしたファイバーを増幅器として用いるレーザーマーカである。

【符号の説明】

【0102】

1 レーザーマーキングシステム

10 端末装置

20 レーザーマーカ

21 マーカヘッド

22 マーカコントローラ

23 光ファイバー

31 端子台

41 レーザー発振器

42 ビームサンプラー

43 発振器用シャッタ

44 ミキシングミラー

45 Zスキャナ

46 偏光ビームスプリッタ

47 XYスキャナ

470 X方向走査ユニット

471 走査用ミラー

472 回動用モーター

473 駆動用コイル

48 テレセントリックレンズ

51 パワーモニタ

52 ガイド光源

53 照明光源

54 ハーフミラー

55 カメラ用シャッタ

56 カメラ

70 DAC

71 位置偏差信号生成部

72 PID制御部

73 増幅器

74 ヒューズ

75 角度センサ

76 コンパレータ

77 異常判別部

220 主電源

221 レーザー出力用電源

222 励起光生成部

223 加工設定データ記憶部

224 位置制御信号生成部

225 スロープ信号生成部

226 出力切替SW

227 出力制御部

228 レーザー出力停止部

229 エラー通知部

L 加工用のレーザー光

W ワーク

【特許請求の範囲】

【請求項1】

レーザー光を生成するレーザー生成手段と、

上記レーザー光をワークに向けて反射させる走査用ミラーと、

上記走査用ミラーの回動位置を指定する位置制御信号を生成する位置制御手段と、

上記走査用ミラーの回動位置を検出し、位置検出信号を生成する位置検出手段と、

上記位置制御手段にて生成された位置制御信号及び上記位置検出手段にて生成された位置検出信号に基づいて、上記走査用ミラーの回動位置に応じた制御偏差を求める偏差演算手段と、

上記偏差演算手段により求められた制御偏差に基づいて、上記走査用ミラーを回動させるミラー駆動手段と、

上記偏差演算手段により求められた制御偏差に基づいて、上記ミラー駆動手段の故障検出を行う故障検出手段とを備えたことを特徴とするレーザー加工装置。

【請求項2】

上記故障検出手段は、上記制御偏差を第1閾値と比較する第1比較手段を有し、第1比較手段の比較結果に基づいて、上記ミラー駆動手段の故障検出を行うことを特徴とする請求項1に記載のレーザー加工装置。

【請求項3】

上記走査用ミラーは、所定の角度範囲内を回動し、

上記故障検出手段は、第1比較手段の比較結果の継続時間を第2閾値と比較する第2比較手段を有し、第2比較手段の比較結果に基づいて、上記ミラー駆動手段の故障検出を行うことを特徴とする請求項2に記載のレーザー加工装置。

【請求項4】

上記レーザー光の非出力時に、上記位置制御信号としてスロープ信号を生成するスロープ信号生成手段を備えたことを特徴とする請求項2又は3に記載のレーザー加工装置。

【請求項5】

上記故障検出手段は、上記レーザー光の非出力時には第1比較手段の比較結果に基づいて上記ミラー駆動手段の故障検出を行い、上記レーザー光の出力時には第2比較手段の比較結果に基づいて上記ミラー駆動手段の故障検出を行うことを特徴とする請求項4に記載のレーザー加工装置。

【請求項6】

上記故障検出手段の検出結果に基づいて、上記レーザー光の上記ワークへの出射を禁止するレーザー出射禁止手段を備えたことを特徴とする請求項1〜5のいずれかに記載のレーザー加工装置。

【請求項7】

上記故障検出手段の検出結果に基づいて、上記レーザー光を開閉可能に遮断するシャッタを備えたことを特徴とする請求項1〜5のいずれかに記載のレーザー加工装置。

【請求項8】

上記故障検出手段の検出結果に基づいて、外部機器に対しエラー通知を行うエラー通知手段を備えたことを特徴とする請求項1〜5のいずれかに記載のレーザー加工装置。

【請求項1】

レーザー光を生成するレーザー生成手段と、

上記レーザー光をワークに向けて反射させる走査用ミラーと、

上記走査用ミラーの回動位置を指定する位置制御信号を生成する位置制御手段と、

上記走査用ミラーの回動位置を検出し、位置検出信号を生成する位置検出手段と、

上記位置制御手段にて生成された位置制御信号及び上記位置検出手段にて生成された位置検出信号に基づいて、上記走査用ミラーの回動位置に応じた制御偏差を求める偏差演算手段と、

上記偏差演算手段により求められた制御偏差に基づいて、上記走査用ミラーを回動させるミラー駆動手段と、

上記偏差演算手段により求められた制御偏差に基づいて、上記ミラー駆動手段の故障検出を行う故障検出手段とを備えたことを特徴とするレーザー加工装置。

【請求項2】

上記故障検出手段は、上記制御偏差を第1閾値と比較する第1比較手段を有し、第1比較手段の比較結果に基づいて、上記ミラー駆動手段の故障検出を行うことを特徴とする請求項1に記載のレーザー加工装置。

【請求項3】

上記走査用ミラーは、所定の角度範囲内を回動し、

上記故障検出手段は、第1比較手段の比較結果の継続時間を第2閾値と比較する第2比較手段を有し、第2比較手段の比較結果に基づいて、上記ミラー駆動手段の故障検出を行うことを特徴とする請求項2に記載のレーザー加工装置。

【請求項4】

上記レーザー光の非出力時に、上記位置制御信号としてスロープ信号を生成するスロープ信号生成手段を備えたことを特徴とする請求項2又は3に記載のレーザー加工装置。

【請求項5】

上記故障検出手段は、上記レーザー光の非出力時には第1比較手段の比較結果に基づいて上記ミラー駆動手段の故障検出を行い、上記レーザー光の出力時には第2比較手段の比較結果に基づいて上記ミラー駆動手段の故障検出を行うことを特徴とする請求項4に記載のレーザー加工装置。

【請求項6】

上記故障検出手段の検出結果に基づいて、上記レーザー光の上記ワークへの出射を禁止するレーザー出射禁止手段を備えたことを特徴とする請求項1〜5のいずれかに記載のレーザー加工装置。

【請求項7】

上記故障検出手段の検出結果に基づいて、上記レーザー光を開閉可能に遮断するシャッタを備えたことを特徴とする請求項1〜5のいずれかに記載のレーザー加工装置。

【請求項8】

上記故障検出手段の検出結果に基づいて、外部機器に対しエラー通知を行うエラー通知手段を備えたことを特徴とする請求項1〜5のいずれかに記載のレーザー加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−148317(P2012−148317A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−9023(P2011−9023)

【出願日】平成23年1月19日(2011.1.19)

【出願人】(000129253)株式会社キーエンス (681)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月19日(2011.1.19)

【出願人】(000129253)株式会社キーエンス (681)

【Fターム(参考)】

[ Back to top ]