レーザー加工装置

【課題】加工時のダウンタイムを極力少なくして、作業効率の低下を抑制できるレーザー加工装置を提供すること。

【解決手段】被加工物Wを保持するチャックテーブル10と、被加工物Wの表面にレーザー光線を照射するレーザー光線照射手段20と、集光器22の端部に配設され加工点付近に発生する粉塵を吸引して排出する粉塵排出手段60と、を備えたレーザー加工装置1であって、レーザー光線の出力を測定する出力測定手段50と、排気に含まれる粉塵を捕捉し排気のみを排出する粉塵処理装置と、粉塵排出手段60と粉塵処理装置の間に配設された開閉バルブと、制御手段90と、を備え、レーザー光線の出力を測定する際には、制御手段90は開閉バルブを閉じ、被加工物Wのレーザー加工を行う際には、開閉バルブが開く。

【解決手段】被加工物Wを保持するチャックテーブル10と、被加工物Wの表面にレーザー光線を照射するレーザー光線照射手段20と、集光器22の端部に配設され加工点付近に発生する粉塵を吸引して排出する粉塵排出手段60と、を備えたレーザー加工装置1であって、レーザー光線の出力を測定する出力測定手段50と、排気に含まれる粉塵を捕捉し排気のみを排出する粉塵処理装置と、粉塵排出手段60と粉塵処理装置の間に配設された開閉バルブと、制御手段90と、を備え、レーザー光線の出力を測定する際には、制御手段90は開閉バルブを閉じ、被加工物Wのレーザー加工を行う際には、開閉バルブが開く。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チャックテーブルに保持された被加工物にレーザー光線を照射してアブレーション加工を施すレーザー加工装置に関するものである。

【背景技術】

【0002】

半導体ウェーハや光デバイスウェーハなどの被加工物としてのウェーハをストリートに沿って分割する方法として、ウェーハに形成されたストリートに沿ってレーザー光線を照射することによりレーザー加工溝を形成し、このレーザー加工溝に沿って破断する方法が実用化されている。しかるに、ウェーハのストリートに沿ってレーザー光線を照射すると照射された領域に熱エネルギが集中してデブリが発生し、このデブリが回路に接続されるボンディングパッド等に付着してチップの品質を低下させるという新たな問題が生じる。このような問題を解決するために、ウェーハの加工面にポリビニールアルコール等の保護被膜を被覆し、保護被膜を通してウェーハにレーザー光線を照射するようにしたレーザー加工方法が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−188475号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述したように、被加工物であるウェーハにレーザー光線を照射すると、デブリが発生し、このデブリを含む粉塵が飛散するために、レーザー加工装置は、飛散した粉塵を吸引して排出する粉塵排出手段を備えている。しかし、粉塵排出手段の吸引ダクトに粉塵が堆積し、この堆積した粉塵に飛散した高温のデブリが付着すると、発熱するという問題がある。特に、ウェーハの加工面にポリビニールアルコール等の保護被膜を被覆し、保護被膜を通してウェーハにレーザー光線を照射するようにしたレーザー加工方法を実施した場合には、堆積した粉塵がより発熱しやすくなるという問題がある。

【0005】

一方、レーザー加工装置は、加工に用いるレーザー光線の出力が所定の出力を超えているか否かを定期的に判断される必要があり、レーザー光線の出力を測定する所謂サーマル式出力測定手段が設けられている。このサーマル式出力測定手段によりレーザー光線の出力を測定する際には、正確にレーザー光線の出力を測定するために、粉塵排出手段の吸引用の送風機を停止する。

【0006】

この粉塵排出手段の吸引用の送風機は、起動から安定して吸引できるまでに時間がかかる。このために、レーザー加工装置は、サーマル式出力測定手段によるレーザー光線の出力を測定した後に、被加工物にレーザー加工を行う際には、測定終了後に送風機を駆動し始めて、この送風機が安定して粉塵を吸引できるようになってから、被加工物にレーザー加工を行っている。この送風機が安定して粉塵を吸引できるようになるまでの時間が、レーザー加工のダウンタイムとなり、レーザー加工装置は、作業効率が低下するという問題があった。

【0007】

本発明は、上記事実に鑑みてなされたものであって、その主たる技術課題は、加工時のダウンタイムを極力少なくして、作業効率の低下を抑制できるレーザー加工装置を提供することである。

【課題を解決するための手段】

【0008】

上記主たる技術課題を解決するため、本発明によれば、被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物の表面にレーザー光線を照射してアブレーション加工によりレーザー加工溝を形成するための集光器を備えたレーザー光線照射手段と、該集光器のレーザー光線照射方向下流側の端部に配設されかつ該集光器により該被加工物に照射される該レーザー光線によって加工点付近に発生する粉塵を吸引して排出するための粉塵排出手段と、を備えたレーザー加工装置であって、該集光器から照射されるレーザー光線の出力を測定する出力測定手段と、該粉塵排出手段に排出管を介して連結されかつ排気に含まれる粉塵を捕捉し排気のみをダクトに排出するための粉塵処理装置と、該粉塵排出手段と該粉塵処理装置の間に配設された開閉バルブと、該開閉バルブを制御する制御手段と、を備え、被加工物を加工する前に該出力測定手段にて該レーザー光線の出力を測定する際には、該制御手段は該開閉バルブを閉じ該粉塵処理装置と該粉塵排出手段は連通を遮断し、該レーザー光線照射手段にて被加工物の加工を行う際には、該開閉バルブが開き該粉塵処理装置と粉塵排出手段とが連通し加工点付近に吸引力が作用し加工により発生する粉塵を排出する、ことを特徴とするレーザー加工装置が提供される。

【発明の効果】

【0009】

本発明のレーザー加工装置は、サーマル式出力測定手段によるレーザー光線の出力を測定する際にも、終始、粉塵処理装置を運転しておき、粉塵処理装置と粉塵排出手段との間に配設された開閉バルブを閉じることにより、出力測定手段が正確にレーザー光線の出力を測定できる。

【0010】

また、終始、粉塵処理装置を運転しておき、開閉バルブを閉じてサーマル式出力測定手段によるレーザー光線の出力を測定した後に、開閉バルブを開いてレーザー加工を開始すると、直ぐに、粉塵排出手段による粉塵の排出が開始される。このため、サーマル式出力測定手段によるレーザー光線の出力を測定する際にも、粉塵処理装置を安定して駆動させておくことができ、レーザー光線の出力測定後に直ちに粉塵を排出でき、レーザー加工を行なうことができる。したがって、加工時のダウンタイムを極力少なくでき、作業効率の低下を抑制することができる。

【図面の簡単な説明】

【0011】

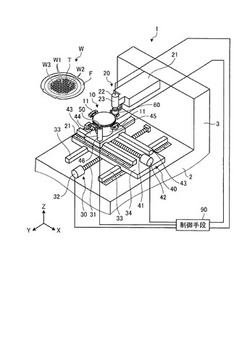

【図1】図1は、実施形態に係るレーザー加工装置の概略の構成例を示す図である。

【図2】図2は、粉塵排出手段と粉塵処理装置を示す図である。

【図3】図3は、実施形態に係るレーザー加工装置の出力測定動作のフローを示す図である。

【発明を実施するための形態】

【0012】

本発明を実施するための形態(実施形態)につき、図面を参照しつつ詳細に説明する。以下の実施形態に記載した内容により本発明が限定されるものではない。また、以下に記載した構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。さらに、以下に記載した構成は適宜組み合わせることが可能である。また、本発明の要旨を逸脱しない範囲で構成の種々の省略、置換又は変更を行うことができる。

【0013】

図1は、実施形態に係るレーザー加工装置の概略の構成例を示す図である。図2は、粉塵排出手段と粉塵処理装置を示す図である。

【0014】

本実施形態に係るレーザー加工装置1は、レーザー光線照射手段20と被加工物Wを保持したチャックテーブル10とを相対移動させることで、被加工物Wにアブレーション加工を施して、該被加工物Wに図示しないレーザー加工溝を形成するものである。図1に示すように、レーザー加工装置1は、チャックテーブル10と、レーザー光線照射手段20と、Y軸移動手段30と、X軸移動手段40と、出力測定手段50と、粉塵排出手段60と、粉塵処理装置70(図2に示す)と、開閉バルブ80(図2に示す)と、制御手段90とを含んで構成されている。レーザー加工装置1は、装置本体2の外縁から上方に立設したコラム3が設けられている。

【0015】

チャックテーブル10は、水平面である表面に被加工物Wを保持するものである。チャックテーブル10は、本実施形態では、被加工物Wを被加工物Wの裏面から吸引することで保持するものである。チャックテーブル10の表面を構成する部分は、ポーラスセラミック等から形成された円盤形状であり、図示しない真空吸引経路を介して図示しない真空吸引源と接続されている。なお、チャックテーブル10の周囲には、一対のクランプ部11が設けられている。クランプ部11は、エアーアクチュエータにより駆動し、被加工物Wの周囲のフレームFを挟時する。

【0016】

Y軸移動手段30は、レーザー光線照射手段20に対して保持された被加工物WをY軸方向に相対移動させるものである。Y軸移動手段30は、Y軸ボールねじ31と、Y軸パルスモータ32と、一対のY軸ガイドレール33とを含んで構成されている。Y軸ボールねじ31は、Y軸方向に装置本体2上に配設されており、第1スライドブロック34の下部に設けられた図示しないナットと螺合しており、一端にY軸パルスモータ32が連結されている。一対のY軸ガイドレール33は、Y軸ボールねじ31と平行に装置本体2上に配設され、第1スライドブロック34がスライド可能に載置されている。Y軸移動手段30は、Y軸パルスモータ32により発生した回転力によりY軸ボールねじ31を回転駆動させることで、第1スライドブロック34及び後述の第2スライドブロック44即ちチャックテーブル10を一対のY軸ガイドレール33によりガイドしつつ装置本体2に対してY軸方向に移動させる。

【0017】

X軸移動手段40は、レーザー光線照射手段20に対して保持された被加工物WをX軸方向に相対移動させるものである。X軸移動手段は、X軸ボールねじ41と、X軸パルスモータ42と、一対のX軸ガイドレール43とを含んで構成されている。X軸ボールねじ41は、X軸方向に第1スライドブロック34上に配設されており、第2スライドブロック44の下部に設けられた図示しないナットと螺合しており、一端にX軸パルスモータ42が連結されている。一対のX軸ガイドレール43は、X軸ボールねじ41と平行に第1スライドブロック34上に配設され、第2スライドブロック44がスライド可能に載置されている。X軸移動手段40は、X軸パルスモータ42により発生した回転力によりX軸ボールねじ41を回転駆動させることで、第2スライドブロック44即ちチャックテーブル10を一対のX軸ガイドレールによりガイドしつつ装置本体2に対してX軸方向に移動させる。

【0018】

ここで、第2スライドブロック44上には、チャックテーブル10を回転させるチャックテーブル回転手段が設けられた円筒支持部材45を介して、チャックテーブル10が搭載されている。チャックテーブル10は、Y軸移動手段30及びX軸移動手段40により、Y軸方向及びX軸方向に移動可能である。

【0019】

レーザー光線照射手段20は、チャックテーブル10に保持された被加工物Wの表面にレーザー光線を照射してアブレーション加工によりレーザー加工溝を形成するものである。レーザー光線照射手段20は、装置本体2から立設したコラム3に支持されたレーザー光線発振手段21と、チャックテーブル10に保持された被加工物Wの表面にレーザー光線発振手段21により発振されたレーザー光線を照射してアブレーション加工により被加工物Wの表面にレーザー加工溝を形成する集光器22を備えている。

【0020】

レーザー光線照射手段20のレーザー光線発振手段21は、被加工物Wの種類、加工形態などに応じて適宜選択することができ、例えば、YAGレーザー発振器やYVOレーザー発振器などを使用することができる。集光器22は、レーザー光線発振手段21により発振されたレーザー光線を集光して、被加工物Wの表面に導き、被加工物Wの一部を昇華させるアブレーション加工を施して、レーザー加工溝を形成する。集光器22は、レーザー光線発振手段21により発振されたレーザー光線の進行方向を変えるための図示しない全反射ミラーと、レーザー光線を集光するための色収差が補正されていない図示しない集光レンズとを備えていればよい。

【0021】

出力測定手段50は、レーザー光線照射手段20の集光器22から照射されるレーザー光線の出力を測定する所謂サーマル式出力測定手段である。本実施形態では、出力測定手段50は、レーザー光線照射手段20からのレーザー光線を受光して、このレーザー光線の出力に応じて加熱されて、レーザー光線による加熱前後の温度差又はレーザー光線による加熱後の温度を示す情報を制御手段90に出力する。出力測定手段50は、第2スライドブロック44上から立設した小径円筒支持部材46の上端面に設けられて、チャックテーブル10に隣接している。

【0022】

粉塵排出手段60は、レーザー光線照射手段20の集光器22のレーザー光線照射方向下流側の端部に配設されている。粉塵排出手段60は、図2に示すように、粉塵処理装置70の送風機により吸引されることで、レーザー光線照射手段20の集光器22から被加工物Wに照射されるレーザー光線によって被加工物Wの加工点(レーザー光線が照射される点)付近に発生する粉塵を吸引して排出する。粉塵排出手段60は、図2に示すように、集光器22のケース23の外側に嵌合する嵌合孔61を備えた環状の底部62と、底部62から立設した筒状の装着部63と、環状の底部62の外周縁から垂下した筒状の吸引部64とを含んで構成されている。吸引部64の内側は、集光器22から照射されるレーザー光線を遮らないように開口している。粉塵排出手段60の装着部63には、排出管65の一端が接続されている。

【0023】

粉塵処理装置70は、粉塵排出手段60に排出管65を介して連結され、排気に含まれる粉塵を捕捉し、排気即ち雰囲気のみをダクト71に排出する。粉塵処理装置70は、内部が図示しない導入室と分離室とに区画された処理槽72と、処理槽72の分離室内の雰囲気をダクト71に排出する図示しない送風機などを備えている。処理槽72の導入室の上部には排出管65の他端が連結し、導入室内には水が噴霧される。また、処理槽72内には、導入室の下端部と分離室の下端部とを連通しかつ導入室内に噴霧された水の液面下に位置する図示しない連通口が設けられている。分離室の上端部には、ダクト71の一端が連結し、送風機が分離室内の雰囲気をダクト71に排出する。送風機は、分離室内の雰囲気をダクト71に排出することで、導入室及び排出管65を介して粉塵排出手段60の開口64a付近の雰囲気を吸引する。粉塵処理装置70は、導入室内に水を噴霧した状態で送風機が粉塵排出手段60の開口64a付近の雰囲気を吸引して、粉塵排出手段60が吸引した粉塵を含んだ排気から粉塵を分離捕捉して、排気のみをダクト71に排出する。

【0024】

開閉バルブ80は、排出管65の中央部即ち粉塵排出手段60と粉塵処理装置70との間に配設されている。開閉バルブ80は、排出管65内の流路を開閉自在である。なお、本発明では、開閉バルブ80が排出管65内の流路を閉じるとは、当該流路を完全に閉じることと、出力測定手段の測定結果に実用上影響を与えない程度に、当該流路の狭くすること(一部に非常に小さな隙間を生じさせた状態で、流路の大部分を閉じること)とを含んでいる。

【0025】

制御手段90は、レーザー加工装置1の構成要素をそれぞれ制御するものである。即ち、制御手段90は、開閉バルブ80を制御する。制御手段90は、被加工物Wに対するアブレーション加工をレーザー加工装置1に行わせるものである。また、制御手段90は、レーザー加工装置1の出力測定動作として、レーザー光線照射手段20の照射するレーザー光線の出力の良否判断を制御するものである。なお、制御手段90は、例えばCPU等で構成された演算処理装置やROM、RAM等を備える図示しないマイクロプロセッサを主体として構成されており、加工動作の状態を表示する表示手段や、オペレータが加工内容情報などを登録する際に用いる操作手段と接続されている。

【0026】

次に、本実施形態に係るレーザー加工装置1の加工動作について説明する。ここで、レーザー加工装置1が加工対象とする被加工物Wは、本実施形態ではシリコン、サファイア、ガリウムなどを母材とする半導体ウェーハや光デバイスウェーハなどのウェーハである。被加工物Wは、デバイスW3が複数形成されているデバイスW3側の表面と反対側の裏面がダイシングテープTに貼着され、被加工物Wに貼着されたダイシングテープTがフレームFに貼着されることで、フレームFに固定される。また、被加工物Wの表面には、互いに平行な複数の第1のストリートW1と、互いに平行な複数の第2のストリートW2とが直交して形成されており、第1のストリートW1と第2のストリートW2とにより区画された領域にデバイスW3が形成されている。

【0027】

まず、オペレータが加工内容情報を登録し、加工動作の開始指示があった場合に、加工動作を開始する。加工動作において、粉塵処理装置70の送風機が駆動され始めて、粉塵排出手段60の吸引部64の開口64a付近の雰囲気が排出管65などを介して吸引される。そして、吸引された雰囲気が粉塵処理装置70のダクト71に排出されるために、吸引部64の開口64a付近が負圧となる。また、被加工物Wは、図示しない搬出入手段によりチャックテーブル10上に載置される。チャックテーブルに保持された被加工物Wを、チャックテーブル10上に吸引するとともに、フレームFをクランプ部11で固定して、チャックテーブル10に保持される。

【0028】

チャックテーブル10に保持された被加工物Wが、Y軸移動手段30及びX軸移動手段40により、コラム3に支持された図示しない撮像手段の下方まで移動して、撮像手段により撮像される。撮像手段は、可視光線によって撮像する通常の撮像素子(CCD)の外に、被加工物Wに赤外線を照射する赤外線照射手段と、赤外線照射手段によって照射された赤外線を捕らえる光学系と、この光学系によって捕らえられた赤外線に対応した電気信号を出力する赤外線CCD等の赤外線撮像素子から構成される赤外線撮像手段を含んでおり、撮像した画像信号を制御手段90に出力する。

【0029】

制御手段90が、チャックテーブル10に保持された被加工物WのストリートW1,W2と、ストリートW1,W2に沿ってレーザー光線を照射するレーザー光線照射手段20の集光器22との位置合わせを行なうためのパターンマッチング等の画像処理を実行し、レーザー光線照射手段20のアライメントが遂行される。

【0030】

そして、被加工物Wを保持したチャックテーブル10が、Y軸移動手段30及びX軸移動手段40により、コラム3に支持されたレーザー光線照射手段20の集光器22の下方のレーザー光線照射領域まで移動し、所定のストリートW1,W2の一端を集光器22の直下に位置付ける。この時点では、粉塵処理装置70の送風機は、駆動されてから時間が経過しているので、粉塵排出手段60の開口64a付近の雰囲気を安定して吸引できる。粉塵処理装置70の送風機を駆動している状態で、レーザー光線照射手段20の集光器22からレーザー光線を照射しつつ被加工物Wを保持したチャックテーブル10を所定のストリートW1,W2に沿って所定の加工送り速度で移動させる。

【0031】

レーザー光線が照射された所定のストリートW1,W2には、被加工物Wの一部が昇華して、レーザー加工溝が形成される。所定のストリートW1,W2の他端が集光器22の直下に達したら、レーザー光線照射手段20からのレーザー光線の照射を停止するとともに、チャックテーブル10即ち被加工物Wの移動を停止する。レーザー加工装置1は、前述したように、順にストリートW1,W2にレーザー光線を照射して、これらのストリートW1,W2にレーザー加工溝を形成して、被加工物Wの全てのストリートW1,W2にレーザー加工溝を形成する。

【0032】

このレーザー光線の照射により被加工物Wの一部が昇華する際に被加工物Wのレーザー光線による加工点付近に発生する粉塵は、粉塵排出手段60の開口64aから吸引されて、粉塵処理装置70の処理槽72内に流入する。また、処理槽72の導入室内では、水が噴霧される。この結果、処理槽72の導入室内の排気中の一部の粉塵は、水滴が付着して処理槽72内の水に落下するとともに、残りの粉塵は、排気とともに導入室から分離室内に流入して分離室内で舞い上げられた水が付着する。分離室内の排気中の水が付着した粉塵は、水滴が付着してそのまま水内に落下するとともに、分離室内に設けられた図示しない水位安定板を伝わって水内に落下する。

【0033】

このようにして、水滴が付着した粉塵が水内に落下することによって、粉塵が除去された排気のみが処理槽72からダクト71に排出される。こうして、レーザー加工装置1は、レーザー光線照射手段20によって被加工物Wの加工を行う際には、開閉バルブ80が開き、粉塵処理装置70と粉塵排出手段60とが排出管65により連通し、送風機により吸引されることで、加工点付近に吸引力が作用し、加工により発生する粉塵を排出する。

【0034】

被加工物Wの全てのストリートW1,W2にレーザー加工溝が形成されたならば、被加工物Wを保持しているチャックテーブル10は、Y軸移動手段30及びX軸移動手段40により、最初に被加工物Wを吸引保持した位置に戻され、ここで被加工物Wの吸引保持が解除される。そして、搬出入手段によりレーザー加工後の被加工物Wがチャックテーブル10上から取り出された後、搬出入手段によりレーザー加工前の被加工物Wがチャックテーブル10上に載置される。このレーザー加工後の被加工物Wと、レーザー加工前の被加工物Wとの交換時においても、粉塵処理装置70の送風機が駆動し続けている。

【0035】

次に、本実施形態に係るレーザー加工装置1の出力測定動作について説明する。図3は、実施形態に係るレーザー加工装置の出力測定動作のフローを示す図である。なお、出力測定動作は、レーザー光線照射手段20から照射されるレーザー光線の出力が予め定められた所定の出力を超えているか否かを判断する動作である。

【0036】

まず、制御手段90は、例えば、被加工物Wを加工する直前に被加工物W毎に、レーザー光線照射手段20から照射されるレーザー光線の出力が予め定められた所定の出力を超えているか否かを判断する必要があるか否かを判断する(ステップST1)。なお、レーザー光線照射手段20から照射されるレーザー光線の出力判断が必要であるか否かは、レーザー光線照射手段20によりレーザー加工を行った被加工物Wの枚数、被加工物Wの直径、レーザー光線照射手段20の駆動時間などの少なくとも1つに基づいて判断することが好ましい。

【0037】

次に、制御手段90は、レーザー光線照射手段20から照射されるレーザー光線の出力判断を行う必要があると判断する(ステップST1肯定)と、レーザー光線照射手段20から照射されるレーザー光線によりレーザー加工中である否かを判断する(ステップST2)。なお、レーザー光線照射手段20から照射されるレーザー光線の出力判断を行う必要がないと判断する(ステップST1否定)と、レーザー光線照射手段20から照射されるレーザー光線の出力判断を行う必要があると判断されるまで、ステップST1を繰り返す。

【0038】

次に、制御手段90は、レーザー光線照射手段20から照射されるレーザー光線によりレーザー加工中でないと判断する(ステップST2否定)と、レーザー光線照射手段20から照射されるレーザー光線の出力判断を実行する(ステップST3)。ここでは、レーザー光線照射手段20が現時点でレーザー加工中でない、例えば、レーザー加工装置1の起動時、レーザー加工後の被加工物Wとレーザー加工前の被加工物Wとの交換時、あるいはレーザー加工装置1による被加工物Wのレーザー加工が行われていない時に、レーザー光線の出力判断を実行する。なお、レーザー加工装置1の起動時には、制御手段90は、粉塵処理装置70の送風機を速やかに駆動する。

【0039】

レーザー光線の出力判断では、まず、制御手段90は、粉塵処理装置70の送風機を駆動したまま、Y軸移動手段30及びX軸移動手段40により、出力測定手段50をレーザー光線照射手段20の集光器22の直下まで移動させる。

【0040】

次に、制御手段90は、開閉バルブ80を閉じて、粉塵処理装置70と粉塵排出手段60との排出管65による連通を遮断する。すると、粉塵排出手段60の開口64a付近の雰囲気が、粉塵処理装置70の送風機により吸引されなくなり(又は殆ど吸引されなくなり)、粉塵排出手段60の開口64a付近の雰囲気に吸引力が生じなくなる。そして、出力測定手段50の周りの雰囲気が粉塵排出手段60の開口64aに吸引されなくなり(殆ど吸引されなくなり)、出力測定手段50の周りの雰囲気が流れなくなる(殆ど流れなくなる)。こうして、制御手段90は、開閉バルブ80を閉じて、出力測定手段50の周りの雰囲気の流れを規制する。

【0041】

制御手段90は、レーザー光線照射手段20からレーザー光線を出力測定手段50に向けて照射する。すると、レーザー光線照射手段20から照射されたレーザー光線により出力測定手段50が加熱される。制御手段90は、出力測定手段50からの情報に基いて、レーザー光線照射手段20からのレーザー光線の出力が予め定められた所定の出力を超えているか否かを判断する。

【0042】

ここでは、例えば、レーザー光線照射手段20からレーザー光線を出力測定手段50に向けて照射開始から所定時間経過後の出力測定手段50が検出した加熱前後の温度又は加熱後の温度が、所定の値を超えている場合に、レーザー光線照射手段20からのレーザー光線の出力が予め定められた所定の出力を超えていると判断し、所定の値以下である場合に、レーザー光線照射手段20からのレーザー光線の出力が予め定められた所定の出力を超えていないと判断する。

【0043】

制御手段90は、レーザー光線照射手段20からのレーザー光線の出力が予め定められた所定の出力を超えていると、直後に被加工物Wのレーザー加工を行う際には、開閉バルブ80を開き、チャックテーブル10に被加工物Wを吸引保持した後などに、この被加工物Wにアブレーション加工を施す。また、制御手段90は、レーザー光線照射手段20からのレーザー光線の出力が予め定められた所定の出力を超えていない場合には、表示手段などに表示して、オペレータにレーザー光線照射手段20の出力が所定の出力を超えていない旨などを知らせる。こうして、被加工物Wを加工する前に出力測定手段50にてレーザー光線の出力を測定する際には、制御手段90は、開閉バルブ80を閉じ、粉塵処理装置70と粉塵排出手段60は連通を遮断する。

【0044】

以上のように、本実施形態に係るレーザー加工装置1は、粉塵排出手段60と粉塵処理装置70との間に開閉バルブ80を配設し、制御手段90が出力測定手段50によってレーザー光線の出力を測定する際に開閉バルブ80を閉じる。このために、レーザー光線の出力を測定する際に、粉塵処理装置70の送風機を運転しても、出力測定手段50の周りの雰囲気が流れることを規制できる。よって、出力測定手段50が、周りの雰囲気の流れにより冷却されることを抑制できるとともに、レーザー光線照射手段20から照射されて出力測定手段50に受光されるレーザー光線が、出力測定手段50の周りの雰囲気の流れにより巻き上げられるなどした粉塵により遮られることを抑制できるので、出力測定手段50が正確にレーザー光線の出力を測定することができる。したがって、被加工物Wのレーザー加工の合間にレーザー光線の出力を測定する場合にも、終始、粉塵処理装置を運転しておき、粉塵処理装置と粉塵排出手段との間に配設された開閉バルブ80を閉じることで、出力測定手段50が正確にレーザー光線の出力を測定することができる。

【0045】

また、レーザー光線の出力測定中に粉塵処理装置70の送風機を運転しても、開閉バルブ80を閉じることで、出力測定手段50が正確にレーザー光線の出力を測定することができる。このために、終始、粉塵処理装置70の送風機を運転しておき、開閉バルブ80を閉じてサーマル式出力測定手段によるレーザー光線の出力を測定した後に、開閉バルブ80を開いてレーザー加工を開始すると、直ぐに、粉塵排出手段60による粉塵の排出が開始される。このため、出力測定手段50によるレーザー光線の出力を測定する際にも、粉塵処理装置70の送風機を安定して駆動させておくことができ、レーザー光線の出力測定後に直ちに粉塵を排出でき、レーザー加工を行なうことができる。したがって、レーザー加工時のダウンタイムを極力少なくでき、作業効率の低下を抑制することができる。よって、レーザー光線の出力を正確に測定することができるとともに、測定後に直ちにレーザー加工を行うことができる。

【0046】

さらに、粉塵処理装置70が、水が噴霧される導入室と、導入室に連通した分離室とに区画された処理槽72内に粉塵を含んだ排気を吸引するので、排気中の粉塵を確実に処理槽72内に捕捉することができる。また、レーザー光線が照射されることで加熱された粉塵が処理槽72内の水により冷却されるので、処理槽72内に堆積した粉塵が発熱することを抑制できる。

【0047】

なお、上記実施形態では、粉塵排出手段60と粉塵処理装置70とを連通、遮断する開閉バルブを設けたが、本発明では、開閉バルブとして、一つの出入り口が粉塵排出手段60に連通し、他の一つの出入り口が粉塵処理装置70の処理槽72に連通し、残りの出入り口が大気開放された三方弁を用いても良い。この場合、レーザー光線の出力を測定する際には、制御手段90は、大気開放した出入り口と残りの二つの出入り口のいずれかを連通させて、粉塵排出手段60と粉塵処理装置70との連通を遮断する。レーザー光線照射手段20により被加工物Wのレーザー加工を行う際には、大気開放した出入り口以外の二つの出入り口同士を連通させて、粉塵排出手段60と粉塵処理装置70とを連通すれば良い。このように、本発明では、粉塵排出手段60と粉塵処理装置70とが連通することを開閉バルブ80が開くといい、粉塵排出手段60と粉塵処理装置70との連通が遮断されることを開閉バルブ80が閉じるという。

【0048】

また、上記実施形態では、粉塵処理装置として、水が噴霧される導入室と、導入室に連通した分離室とに区画された処理槽72内に粉塵を含んだ排気を吸引する粉塵処理装置70を用いたが、本発明は、これに限定されるものではない。本発明では、例えば、間隔をあけて設けられたフィルタ間に設けられた送風機が排出管65に連結した粉塵処理装置を用いても良い。

【0049】

さらに、上記実施形態では、出力測定手段50として所謂サーマル式出力測定手段を用いたが、本発明は、これに限定されることがない。即ち、出力測定手段として、受光したレーザー光線の光量に対応した情報を出力することで、レーザー光線照射手段20の集光器22から照射されるレーザー光線の出力を測定する出力測定手段を用いても良い。

【符号の説明】

【0050】

1 レーザー加工装置

10 チャックテーブル

20 レーザー光線照射手段

22 集光器

50 出力測定手段

60 粉塵排出手段

65 排出管

70 粉塵処理装置

71 ダクト

80 開閉バルブ

90 制御手段

W 被加工物

【技術分野】

【0001】

本発明は、チャックテーブルに保持された被加工物にレーザー光線を照射してアブレーション加工を施すレーザー加工装置に関するものである。

【背景技術】

【0002】

半導体ウェーハや光デバイスウェーハなどの被加工物としてのウェーハをストリートに沿って分割する方法として、ウェーハに形成されたストリートに沿ってレーザー光線を照射することによりレーザー加工溝を形成し、このレーザー加工溝に沿って破断する方法が実用化されている。しかるに、ウェーハのストリートに沿ってレーザー光線を照射すると照射された領域に熱エネルギが集中してデブリが発生し、このデブリが回路に接続されるボンディングパッド等に付着してチップの品質を低下させるという新たな問題が生じる。このような問題を解決するために、ウェーハの加工面にポリビニールアルコール等の保護被膜を被覆し、保護被膜を通してウェーハにレーザー光線を照射するようにしたレーザー加工方法が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−188475号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述したように、被加工物であるウェーハにレーザー光線を照射すると、デブリが発生し、このデブリを含む粉塵が飛散するために、レーザー加工装置は、飛散した粉塵を吸引して排出する粉塵排出手段を備えている。しかし、粉塵排出手段の吸引ダクトに粉塵が堆積し、この堆積した粉塵に飛散した高温のデブリが付着すると、発熱するという問題がある。特に、ウェーハの加工面にポリビニールアルコール等の保護被膜を被覆し、保護被膜を通してウェーハにレーザー光線を照射するようにしたレーザー加工方法を実施した場合には、堆積した粉塵がより発熱しやすくなるという問題がある。

【0005】

一方、レーザー加工装置は、加工に用いるレーザー光線の出力が所定の出力を超えているか否かを定期的に判断される必要があり、レーザー光線の出力を測定する所謂サーマル式出力測定手段が設けられている。このサーマル式出力測定手段によりレーザー光線の出力を測定する際には、正確にレーザー光線の出力を測定するために、粉塵排出手段の吸引用の送風機を停止する。

【0006】

この粉塵排出手段の吸引用の送風機は、起動から安定して吸引できるまでに時間がかかる。このために、レーザー加工装置は、サーマル式出力測定手段によるレーザー光線の出力を測定した後に、被加工物にレーザー加工を行う際には、測定終了後に送風機を駆動し始めて、この送風機が安定して粉塵を吸引できるようになってから、被加工物にレーザー加工を行っている。この送風機が安定して粉塵を吸引できるようになるまでの時間が、レーザー加工のダウンタイムとなり、レーザー加工装置は、作業効率が低下するという問題があった。

【0007】

本発明は、上記事実に鑑みてなされたものであって、その主たる技術課題は、加工時のダウンタイムを極力少なくして、作業効率の低下を抑制できるレーザー加工装置を提供することである。

【課題を解決するための手段】

【0008】

上記主たる技術課題を解決するため、本発明によれば、被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物の表面にレーザー光線を照射してアブレーション加工によりレーザー加工溝を形成するための集光器を備えたレーザー光線照射手段と、該集光器のレーザー光線照射方向下流側の端部に配設されかつ該集光器により該被加工物に照射される該レーザー光線によって加工点付近に発生する粉塵を吸引して排出するための粉塵排出手段と、を備えたレーザー加工装置であって、該集光器から照射されるレーザー光線の出力を測定する出力測定手段と、該粉塵排出手段に排出管を介して連結されかつ排気に含まれる粉塵を捕捉し排気のみをダクトに排出するための粉塵処理装置と、該粉塵排出手段と該粉塵処理装置の間に配設された開閉バルブと、該開閉バルブを制御する制御手段と、を備え、被加工物を加工する前に該出力測定手段にて該レーザー光線の出力を測定する際には、該制御手段は該開閉バルブを閉じ該粉塵処理装置と該粉塵排出手段は連通を遮断し、該レーザー光線照射手段にて被加工物の加工を行う際には、該開閉バルブが開き該粉塵処理装置と粉塵排出手段とが連通し加工点付近に吸引力が作用し加工により発生する粉塵を排出する、ことを特徴とするレーザー加工装置が提供される。

【発明の効果】

【0009】

本発明のレーザー加工装置は、サーマル式出力測定手段によるレーザー光線の出力を測定する際にも、終始、粉塵処理装置を運転しておき、粉塵処理装置と粉塵排出手段との間に配設された開閉バルブを閉じることにより、出力測定手段が正確にレーザー光線の出力を測定できる。

【0010】

また、終始、粉塵処理装置を運転しておき、開閉バルブを閉じてサーマル式出力測定手段によるレーザー光線の出力を測定した後に、開閉バルブを開いてレーザー加工を開始すると、直ぐに、粉塵排出手段による粉塵の排出が開始される。このため、サーマル式出力測定手段によるレーザー光線の出力を測定する際にも、粉塵処理装置を安定して駆動させておくことができ、レーザー光線の出力測定後に直ちに粉塵を排出でき、レーザー加工を行なうことができる。したがって、加工時のダウンタイムを極力少なくでき、作業効率の低下を抑制することができる。

【図面の簡単な説明】

【0011】

【図1】図1は、実施形態に係るレーザー加工装置の概略の構成例を示す図である。

【図2】図2は、粉塵排出手段と粉塵処理装置を示す図である。

【図3】図3は、実施形態に係るレーザー加工装置の出力測定動作のフローを示す図である。

【発明を実施するための形態】

【0012】

本発明を実施するための形態(実施形態)につき、図面を参照しつつ詳細に説明する。以下の実施形態に記載した内容により本発明が限定されるものではない。また、以下に記載した構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。さらに、以下に記載した構成は適宜組み合わせることが可能である。また、本発明の要旨を逸脱しない範囲で構成の種々の省略、置換又は変更を行うことができる。

【0013】

図1は、実施形態に係るレーザー加工装置の概略の構成例を示す図である。図2は、粉塵排出手段と粉塵処理装置を示す図である。

【0014】

本実施形態に係るレーザー加工装置1は、レーザー光線照射手段20と被加工物Wを保持したチャックテーブル10とを相対移動させることで、被加工物Wにアブレーション加工を施して、該被加工物Wに図示しないレーザー加工溝を形成するものである。図1に示すように、レーザー加工装置1は、チャックテーブル10と、レーザー光線照射手段20と、Y軸移動手段30と、X軸移動手段40と、出力測定手段50と、粉塵排出手段60と、粉塵処理装置70(図2に示す)と、開閉バルブ80(図2に示す)と、制御手段90とを含んで構成されている。レーザー加工装置1は、装置本体2の外縁から上方に立設したコラム3が設けられている。

【0015】

チャックテーブル10は、水平面である表面に被加工物Wを保持するものである。チャックテーブル10は、本実施形態では、被加工物Wを被加工物Wの裏面から吸引することで保持するものである。チャックテーブル10の表面を構成する部分は、ポーラスセラミック等から形成された円盤形状であり、図示しない真空吸引経路を介して図示しない真空吸引源と接続されている。なお、チャックテーブル10の周囲には、一対のクランプ部11が設けられている。クランプ部11は、エアーアクチュエータにより駆動し、被加工物Wの周囲のフレームFを挟時する。

【0016】

Y軸移動手段30は、レーザー光線照射手段20に対して保持された被加工物WをY軸方向に相対移動させるものである。Y軸移動手段30は、Y軸ボールねじ31と、Y軸パルスモータ32と、一対のY軸ガイドレール33とを含んで構成されている。Y軸ボールねじ31は、Y軸方向に装置本体2上に配設されており、第1スライドブロック34の下部に設けられた図示しないナットと螺合しており、一端にY軸パルスモータ32が連結されている。一対のY軸ガイドレール33は、Y軸ボールねじ31と平行に装置本体2上に配設され、第1スライドブロック34がスライド可能に載置されている。Y軸移動手段30は、Y軸パルスモータ32により発生した回転力によりY軸ボールねじ31を回転駆動させることで、第1スライドブロック34及び後述の第2スライドブロック44即ちチャックテーブル10を一対のY軸ガイドレール33によりガイドしつつ装置本体2に対してY軸方向に移動させる。

【0017】

X軸移動手段40は、レーザー光線照射手段20に対して保持された被加工物WをX軸方向に相対移動させるものである。X軸移動手段は、X軸ボールねじ41と、X軸パルスモータ42と、一対のX軸ガイドレール43とを含んで構成されている。X軸ボールねじ41は、X軸方向に第1スライドブロック34上に配設されており、第2スライドブロック44の下部に設けられた図示しないナットと螺合しており、一端にX軸パルスモータ42が連結されている。一対のX軸ガイドレール43は、X軸ボールねじ41と平行に第1スライドブロック34上に配設され、第2スライドブロック44がスライド可能に載置されている。X軸移動手段40は、X軸パルスモータ42により発生した回転力によりX軸ボールねじ41を回転駆動させることで、第2スライドブロック44即ちチャックテーブル10を一対のX軸ガイドレールによりガイドしつつ装置本体2に対してX軸方向に移動させる。

【0018】

ここで、第2スライドブロック44上には、チャックテーブル10を回転させるチャックテーブル回転手段が設けられた円筒支持部材45を介して、チャックテーブル10が搭載されている。チャックテーブル10は、Y軸移動手段30及びX軸移動手段40により、Y軸方向及びX軸方向に移動可能である。

【0019】

レーザー光線照射手段20は、チャックテーブル10に保持された被加工物Wの表面にレーザー光線を照射してアブレーション加工によりレーザー加工溝を形成するものである。レーザー光線照射手段20は、装置本体2から立設したコラム3に支持されたレーザー光線発振手段21と、チャックテーブル10に保持された被加工物Wの表面にレーザー光線発振手段21により発振されたレーザー光線を照射してアブレーション加工により被加工物Wの表面にレーザー加工溝を形成する集光器22を備えている。

【0020】

レーザー光線照射手段20のレーザー光線発振手段21は、被加工物Wの種類、加工形態などに応じて適宜選択することができ、例えば、YAGレーザー発振器やYVOレーザー発振器などを使用することができる。集光器22は、レーザー光線発振手段21により発振されたレーザー光線を集光して、被加工物Wの表面に導き、被加工物Wの一部を昇華させるアブレーション加工を施して、レーザー加工溝を形成する。集光器22は、レーザー光線発振手段21により発振されたレーザー光線の進行方向を変えるための図示しない全反射ミラーと、レーザー光線を集光するための色収差が補正されていない図示しない集光レンズとを備えていればよい。

【0021】

出力測定手段50は、レーザー光線照射手段20の集光器22から照射されるレーザー光線の出力を測定する所謂サーマル式出力測定手段である。本実施形態では、出力測定手段50は、レーザー光線照射手段20からのレーザー光線を受光して、このレーザー光線の出力に応じて加熱されて、レーザー光線による加熱前後の温度差又はレーザー光線による加熱後の温度を示す情報を制御手段90に出力する。出力測定手段50は、第2スライドブロック44上から立設した小径円筒支持部材46の上端面に設けられて、チャックテーブル10に隣接している。

【0022】

粉塵排出手段60は、レーザー光線照射手段20の集光器22のレーザー光線照射方向下流側の端部に配設されている。粉塵排出手段60は、図2に示すように、粉塵処理装置70の送風機により吸引されることで、レーザー光線照射手段20の集光器22から被加工物Wに照射されるレーザー光線によって被加工物Wの加工点(レーザー光線が照射される点)付近に発生する粉塵を吸引して排出する。粉塵排出手段60は、図2に示すように、集光器22のケース23の外側に嵌合する嵌合孔61を備えた環状の底部62と、底部62から立設した筒状の装着部63と、環状の底部62の外周縁から垂下した筒状の吸引部64とを含んで構成されている。吸引部64の内側は、集光器22から照射されるレーザー光線を遮らないように開口している。粉塵排出手段60の装着部63には、排出管65の一端が接続されている。

【0023】

粉塵処理装置70は、粉塵排出手段60に排出管65を介して連結され、排気に含まれる粉塵を捕捉し、排気即ち雰囲気のみをダクト71に排出する。粉塵処理装置70は、内部が図示しない導入室と分離室とに区画された処理槽72と、処理槽72の分離室内の雰囲気をダクト71に排出する図示しない送風機などを備えている。処理槽72の導入室の上部には排出管65の他端が連結し、導入室内には水が噴霧される。また、処理槽72内には、導入室の下端部と分離室の下端部とを連通しかつ導入室内に噴霧された水の液面下に位置する図示しない連通口が設けられている。分離室の上端部には、ダクト71の一端が連結し、送風機が分離室内の雰囲気をダクト71に排出する。送風機は、分離室内の雰囲気をダクト71に排出することで、導入室及び排出管65を介して粉塵排出手段60の開口64a付近の雰囲気を吸引する。粉塵処理装置70は、導入室内に水を噴霧した状態で送風機が粉塵排出手段60の開口64a付近の雰囲気を吸引して、粉塵排出手段60が吸引した粉塵を含んだ排気から粉塵を分離捕捉して、排気のみをダクト71に排出する。

【0024】

開閉バルブ80は、排出管65の中央部即ち粉塵排出手段60と粉塵処理装置70との間に配設されている。開閉バルブ80は、排出管65内の流路を開閉自在である。なお、本発明では、開閉バルブ80が排出管65内の流路を閉じるとは、当該流路を完全に閉じることと、出力測定手段の測定結果に実用上影響を与えない程度に、当該流路の狭くすること(一部に非常に小さな隙間を生じさせた状態で、流路の大部分を閉じること)とを含んでいる。

【0025】

制御手段90は、レーザー加工装置1の構成要素をそれぞれ制御するものである。即ち、制御手段90は、開閉バルブ80を制御する。制御手段90は、被加工物Wに対するアブレーション加工をレーザー加工装置1に行わせるものである。また、制御手段90は、レーザー加工装置1の出力測定動作として、レーザー光線照射手段20の照射するレーザー光線の出力の良否判断を制御するものである。なお、制御手段90は、例えばCPU等で構成された演算処理装置やROM、RAM等を備える図示しないマイクロプロセッサを主体として構成されており、加工動作の状態を表示する表示手段や、オペレータが加工内容情報などを登録する際に用いる操作手段と接続されている。

【0026】

次に、本実施形態に係るレーザー加工装置1の加工動作について説明する。ここで、レーザー加工装置1が加工対象とする被加工物Wは、本実施形態ではシリコン、サファイア、ガリウムなどを母材とする半導体ウェーハや光デバイスウェーハなどのウェーハである。被加工物Wは、デバイスW3が複数形成されているデバイスW3側の表面と反対側の裏面がダイシングテープTに貼着され、被加工物Wに貼着されたダイシングテープTがフレームFに貼着されることで、フレームFに固定される。また、被加工物Wの表面には、互いに平行な複数の第1のストリートW1と、互いに平行な複数の第2のストリートW2とが直交して形成されており、第1のストリートW1と第2のストリートW2とにより区画された領域にデバイスW3が形成されている。

【0027】

まず、オペレータが加工内容情報を登録し、加工動作の開始指示があった場合に、加工動作を開始する。加工動作において、粉塵処理装置70の送風機が駆動され始めて、粉塵排出手段60の吸引部64の開口64a付近の雰囲気が排出管65などを介して吸引される。そして、吸引された雰囲気が粉塵処理装置70のダクト71に排出されるために、吸引部64の開口64a付近が負圧となる。また、被加工物Wは、図示しない搬出入手段によりチャックテーブル10上に載置される。チャックテーブルに保持された被加工物Wを、チャックテーブル10上に吸引するとともに、フレームFをクランプ部11で固定して、チャックテーブル10に保持される。

【0028】

チャックテーブル10に保持された被加工物Wが、Y軸移動手段30及びX軸移動手段40により、コラム3に支持された図示しない撮像手段の下方まで移動して、撮像手段により撮像される。撮像手段は、可視光線によって撮像する通常の撮像素子(CCD)の外に、被加工物Wに赤外線を照射する赤外線照射手段と、赤外線照射手段によって照射された赤外線を捕らえる光学系と、この光学系によって捕らえられた赤外線に対応した電気信号を出力する赤外線CCD等の赤外線撮像素子から構成される赤外線撮像手段を含んでおり、撮像した画像信号を制御手段90に出力する。

【0029】

制御手段90が、チャックテーブル10に保持された被加工物WのストリートW1,W2と、ストリートW1,W2に沿ってレーザー光線を照射するレーザー光線照射手段20の集光器22との位置合わせを行なうためのパターンマッチング等の画像処理を実行し、レーザー光線照射手段20のアライメントが遂行される。

【0030】

そして、被加工物Wを保持したチャックテーブル10が、Y軸移動手段30及びX軸移動手段40により、コラム3に支持されたレーザー光線照射手段20の集光器22の下方のレーザー光線照射領域まで移動し、所定のストリートW1,W2の一端を集光器22の直下に位置付ける。この時点では、粉塵処理装置70の送風機は、駆動されてから時間が経過しているので、粉塵排出手段60の開口64a付近の雰囲気を安定して吸引できる。粉塵処理装置70の送風機を駆動している状態で、レーザー光線照射手段20の集光器22からレーザー光線を照射しつつ被加工物Wを保持したチャックテーブル10を所定のストリートW1,W2に沿って所定の加工送り速度で移動させる。

【0031】

レーザー光線が照射された所定のストリートW1,W2には、被加工物Wの一部が昇華して、レーザー加工溝が形成される。所定のストリートW1,W2の他端が集光器22の直下に達したら、レーザー光線照射手段20からのレーザー光線の照射を停止するとともに、チャックテーブル10即ち被加工物Wの移動を停止する。レーザー加工装置1は、前述したように、順にストリートW1,W2にレーザー光線を照射して、これらのストリートW1,W2にレーザー加工溝を形成して、被加工物Wの全てのストリートW1,W2にレーザー加工溝を形成する。

【0032】

このレーザー光線の照射により被加工物Wの一部が昇華する際に被加工物Wのレーザー光線による加工点付近に発生する粉塵は、粉塵排出手段60の開口64aから吸引されて、粉塵処理装置70の処理槽72内に流入する。また、処理槽72の導入室内では、水が噴霧される。この結果、処理槽72の導入室内の排気中の一部の粉塵は、水滴が付着して処理槽72内の水に落下するとともに、残りの粉塵は、排気とともに導入室から分離室内に流入して分離室内で舞い上げられた水が付着する。分離室内の排気中の水が付着した粉塵は、水滴が付着してそのまま水内に落下するとともに、分離室内に設けられた図示しない水位安定板を伝わって水内に落下する。

【0033】

このようにして、水滴が付着した粉塵が水内に落下することによって、粉塵が除去された排気のみが処理槽72からダクト71に排出される。こうして、レーザー加工装置1は、レーザー光線照射手段20によって被加工物Wの加工を行う際には、開閉バルブ80が開き、粉塵処理装置70と粉塵排出手段60とが排出管65により連通し、送風機により吸引されることで、加工点付近に吸引力が作用し、加工により発生する粉塵を排出する。

【0034】

被加工物Wの全てのストリートW1,W2にレーザー加工溝が形成されたならば、被加工物Wを保持しているチャックテーブル10は、Y軸移動手段30及びX軸移動手段40により、最初に被加工物Wを吸引保持した位置に戻され、ここで被加工物Wの吸引保持が解除される。そして、搬出入手段によりレーザー加工後の被加工物Wがチャックテーブル10上から取り出された後、搬出入手段によりレーザー加工前の被加工物Wがチャックテーブル10上に載置される。このレーザー加工後の被加工物Wと、レーザー加工前の被加工物Wとの交換時においても、粉塵処理装置70の送風機が駆動し続けている。

【0035】

次に、本実施形態に係るレーザー加工装置1の出力測定動作について説明する。図3は、実施形態に係るレーザー加工装置の出力測定動作のフローを示す図である。なお、出力測定動作は、レーザー光線照射手段20から照射されるレーザー光線の出力が予め定められた所定の出力を超えているか否かを判断する動作である。

【0036】

まず、制御手段90は、例えば、被加工物Wを加工する直前に被加工物W毎に、レーザー光線照射手段20から照射されるレーザー光線の出力が予め定められた所定の出力を超えているか否かを判断する必要があるか否かを判断する(ステップST1)。なお、レーザー光線照射手段20から照射されるレーザー光線の出力判断が必要であるか否かは、レーザー光線照射手段20によりレーザー加工を行った被加工物Wの枚数、被加工物Wの直径、レーザー光線照射手段20の駆動時間などの少なくとも1つに基づいて判断することが好ましい。

【0037】

次に、制御手段90は、レーザー光線照射手段20から照射されるレーザー光線の出力判断を行う必要があると判断する(ステップST1肯定)と、レーザー光線照射手段20から照射されるレーザー光線によりレーザー加工中である否かを判断する(ステップST2)。なお、レーザー光線照射手段20から照射されるレーザー光線の出力判断を行う必要がないと判断する(ステップST1否定)と、レーザー光線照射手段20から照射されるレーザー光線の出力判断を行う必要があると判断されるまで、ステップST1を繰り返す。

【0038】

次に、制御手段90は、レーザー光線照射手段20から照射されるレーザー光線によりレーザー加工中でないと判断する(ステップST2否定)と、レーザー光線照射手段20から照射されるレーザー光線の出力判断を実行する(ステップST3)。ここでは、レーザー光線照射手段20が現時点でレーザー加工中でない、例えば、レーザー加工装置1の起動時、レーザー加工後の被加工物Wとレーザー加工前の被加工物Wとの交換時、あるいはレーザー加工装置1による被加工物Wのレーザー加工が行われていない時に、レーザー光線の出力判断を実行する。なお、レーザー加工装置1の起動時には、制御手段90は、粉塵処理装置70の送風機を速やかに駆動する。

【0039】

レーザー光線の出力判断では、まず、制御手段90は、粉塵処理装置70の送風機を駆動したまま、Y軸移動手段30及びX軸移動手段40により、出力測定手段50をレーザー光線照射手段20の集光器22の直下まで移動させる。

【0040】

次に、制御手段90は、開閉バルブ80を閉じて、粉塵処理装置70と粉塵排出手段60との排出管65による連通を遮断する。すると、粉塵排出手段60の開口64a付近の雰囲気が、粉塵処理装置70の送風機により吸引されなくなり(又は殆ど吸引されなくなり)、粉塵排出手段60の開口64a付近の雰囲気に吸引力が生じなくなる。そして、出力測定手段50の周りの雰囲気が粉塵排出手段60の開口64aに吸引されなくなり(殆ど吸引されなくなり)、出力測定手段50の周りの雰囲気が流れなくなる(殆ど流れなくなる)。こうして、制御手段90は、開閉バルブ80を閉じて、出力測定手段50の周りの雰囲気の流れを規制する。

【0041】

制御手段90は、レーザー光線照射手段20からレーザー光線を出力測定手段50に向けて照射する。すると、レーザー光線照射手段20から照射されたレーザー光線により出力測定手段50が加熱される。制御手段90は、出力測定手段50からの情報に基いて、レーザー光線照射手段20からのレーザー光線の出力が予め定められた所定の出力を超えているか否かを判断する。

【0042】

ここでは、例えば、レーザー光線照射手段20からレーザー光線を出力測定手段50に向けて照射開始から所定時間経過後の出力測定手段50が検出した加熱前後の温度又は加熱後の温度が、所定の値を超えている場合に、レーザー光線照射手段20からのレーザー光線の出力が予め定められた所定の出力を超えていると判断し、所定の値以下である場合に、レーザー光線照射手段20からのレーザー光線の出力が予め定められた所定の出力を超えていないと判断する。

【0043】

制御手段90は、レーザー光線照射手段20からのレーザー光線の出力が予め定められた所定の出力を超えていると、直後に被加工物Wのレーザー加工を行う際には、開閉バルブ80を開き、チャックテーブル10に被加工物Wを吸引保持した後などに、この被加工物Wにアブレーション加工を施す。また、制御手段90は、レーザー光線照射手段20からのレーザー光線の出力が予め定められた所定の出力を超えていない場合には、表示手段などに表示して、オペレータにレーザー光線照射手段20の出力が所定の出力を超えていない旨などを知らせる。こうして、被加工物Wを加工する前に出力測定手段50にてレーザー光線の出力を測定する際には、制御手段90は、開閉バルブ80を閉じ、粉塵処理装置70と粉塵排出手段60は連通を遮断する。

【0044】

以上のように、本実施形態に係るレーザー加工装置1は、粉塵排出手段60と粉塵処理装置70との間に開閉バルブ80を配設し、制御手段90が出力測定手段50によってレーザー光線の出力を測定する際に開閉バルブ80を閉じる。このために、レーザー光線の出力を測定する際に、粉塵処理装置70の送風機を運転しても、出力測定手段50の周りの雰囲気が流れることを規制できる。よって、出力測定手段50が、周りの雰囲気の流れにより冷却されることを抑制できるとともに、レーザー光線照射手段20から照射されて出力測定手段50に受光されるレーザー光線が、出力測定手段50の周りの雰囲気の流れにより巻き上げられるなどした粉塵により遮られることを抑制できるので、出力測定手段50が正確にレーザー光線の出力を測定することができる。したがって、被加工物Wのレーザー加工の合間にレーザー光線の出力を測定する場合にも、終始、粉塵処理装置を運転しておき、粉塵処理装置と粉塵排出手段との間に配設された開閉バルブ80を閉じることで、出力測定手段50が正確にレーザー光線の出力を測定することができる。

【0045】

また、レーザー光線の出力測定中に粉塵処理装置70の送風機を運転しても、開閉バルブ80を閉じることで、出力測定手段50が正確にレーザー光線の出力を測定することができる。このために、終始、粉塵処理装置70の送風機を運転しておき、開閉バルブ80を閉じてサーマル式出力測定手段によるレーザー光線の出力を測定した後に、開閉バルブ80を開いてレーザー加工を開始すると、直ぐに、粉塵排出手段60による粉塵の排出が開始される。このため、出力測定手段50によるレーザー光線の出力を測定する際にも、粉塵処理装置70の送風機を安定して駆動させておくことができ、レーザー光線の出力測定後に直ちに粉塵を排出でき、レーザー加工を行なうことができる。したがって、レーザー加工時のダウンタイムを極力少なくでき、作業効率の低下を抑制することができる。よって、レーザー光線の出力を正確に測定することができるとともに、測定後に直ちにレーザー加工を行うことができる。

【0046】

さらに、粉塵処理装置70が、水が噴霧される導入室と、導入室に連通した分離室とに区画された処理槽72内に粉塵を含んだ排気を吸引するので、排気中の粉塵を確実に処理槽72内に捕捉することができる。また、レーザー光線が照射されることで加熱された粉塵が処理槽72内の水により冷却されるので、処理槽72内に堆積した粉塵が発熱することを抑制できる。

【0047】

なお、上記実施形態では、粉塵排出手段60と粉塵処理装置70とを連通、遮断する開閉バルブを設けたが、本発明では、開閉バルブとして、一つの出入り口が粉塵排出手段60に連通し、他の一つの出入り口が粉塵処理装置70の処理槽72に連通し、残りの出入り口が大気開放された三方弁を用いても良い。この場合、レーザー光線の出力を測定する際には、制御手段90は、大気開放した出入り口と残りの二つの出入り口のいずれかを連通させて、粉塵排出手段60と粉塵処理装置70との連通を遮断する。レーザー光線照射手段20により被加工物Wのレーザー加工を行う際には、大気開放した出入り口以外の二つの出入り口同士を連通させて、粉塵排出手段60と粉塵処理装置70とを連通すれば良い。このように、本発明では、粉塵排出手段60と粉塵処理装置70とが連通することを開閉バルブ80が開くといい、粉塵排出手段60と粉塵処理装置70との連通が遮断されることを開閉バルブ80が閉じるという。

【0048】

また、上記実施形態では、粉塵処理装置として、水が噴霧される導入室と、導入室に連通した分離室とに区画された処理槽72内に粉塵を含んだ排気を吸引する粉塵処理装置70を用いたが、本発明は、これに限定されるものではない。本発明では、例えば、間隔をあけて設けられたフィルタ間に設けられた送風機が排出管65に連結した粉塵処理装置を用いても良い。

【0049】

さらに、上記実施形態では、出力測定手段50として所謂サーマル式出力測定手段を用いたが、本発明は、これに限定されることがない。即ち、出力測定手段として、受光したレーザー光線の光量に対応した情報を出力することで、レーザー光線照射手段20の集光器22から照射されるレーザー光線の出力を測定する出力測定手段を用いても良い。

【符号の説明】

【0050】

1 レーザー加工装置

10 チャックテーブル

20 レーザー光線照射手段

22 集光器

50 出力測定手段

60 粉塵排出手段

65 排出管

70 粉塵処理装置

71 ダクト

80 開閉バルブ

90 制御手段

W 被加工物

【特許請求の範囲】

【請求項1】

被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物の表面にレーザー光線を照射してアブレーション加工によりレーザー加工溝を形成するための集光器を備えたレーザー光線照射手段と、該集光器のレーザー光線照射方向下流側の端部に配設されかつ該集光器により該被加工物に照射される該レーザー光線によって加工点付近に発生する粉塵を吸引して排出するための粉塵排出手段と、を備えたレーザー加工装置であって、

該集光器から照射されるレーザー光線の出力を測定する出力測定手段と、

該粉塵排出手段に排出管を介して連結されかつ排気に含まれる粉塵を捕捉し排気のみをダクトに排出するための粉塵処理装置と、

該粉塵排出手段と該粉塵処理装置の間に配設された開閉バルブと、

該開閉バルブを制御する制御手段と、を備え、

被加工物を加工する前に該出力測定手段にて該レーザー光線の出力を測定する際には、該制御手段は該開閉バルブを閉じ該粉塵処理装置と該粉塵排出手段は連通を遮断し、

該レーザー光線照射手段にて被加工物の加工を行う際には、該開閉バルブが開き該粉塵処理装置と粉塵排出手段とが連通し加工点付近に吸引力が作用し加工により発生する粉塵を排出する、ことを特徴とするレーザー加工装置。

【請求項1】

被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物の表面にレーザー光線を照射してアブレーション加工によりレーザー加工溝を形成するための集光器を備えたレーザー光線照射手段と、該集光器のレーザー光線照射方向下流側の端部に配設されかつ該集光器により該被加工物に照射される該レーザー光線によって加工点付近に発生する粉塵を吸引して排出するための粉塵排出手段と、を備えたレーザー加工装置であって、

該集光器から照射されるレーザー光線の出力を測定する出力測定手段と、

該粉塵排出手段に排出管を介して連結されかつ排気に含まれる粉塵を捕捉し排気のみをダクトに排出するための粉塵処理装置と、

該粉塵排出手段と該粉塵処理装置の間に配設された開閉バルブと、

該開閉バルブを制御する制御手段と、を備え、

被加工物を加工する前に該出力測定手段にて該レーザー光線の出力を測定する際には、該制御手段は該開閉バルブを閉じ該粉塵処理装置と該粉塵排出手段は連通を遮断し、

該レーザー光線照射手段にて被加工物の加工を行う際には、該開閉バルブが開き該粉塵処理装置と粉塵排出手段とが連通し加工点付近に吸引力が作用し加工により発生する粉塵を排出する、ことを特徴とするレーザー加工装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−91087(P2013−91087A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235427(P2011−235427)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000134051)株式会社ディスコ (2,397)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000134051)株式会社ディスコ (2,397)

【Fターム(参考)】

[ Back to top ]