レーザ処理プロセスの温度測定装置および温度測定方法

【課題】レーザプロセスにおいて被処理体の表面温度を的確に測定する。

【解決手段】レーザ光照射により加熱された被処理体表面から発生する放射光を検出する放射光検出部と、放射光を被処理体表面から放射光検出部に導く放射光光学系と、レーザ光で加熱された被処理体に照射する参照光を出力する参照光光源と、参照光を参照光光源から被処理体に導く参照光光学系と、参照光が被処理体で反射した反射光を検出する反射光検出部と、反射光を被処理体から反射光検出部に導く反射光光学系と、放射光検出部と反射光検出部の検出結果を受け、反射光の強度の時間的変化によって被処理体表面が溶融した時点を判定し、溶融時点において放射光を発生する被処理体表面の温度を被処理体の融点に設定し、融点を絶対値基準温度として放射光の強度を温度情報に変換して、加熱された被処理体表面の温度を判定する。

【解決手段】レーザ光照射により加熱された被処理体表面から発生する放射光を検出する放射光検出部と、放射光を被処理体表面から放射光検出部に導く放射光光学系と、レーザ光で加熱された被処理体に照射する参照光を出力する参照光光源と、参照光を参照光光源から被処理体に導く参照光光学系と、参照光が被処理体で反射した反射光を検出する反射光検出部と、反射光を被処理体から反射光検出部に導く反射光光学系と、放射光検出部と反射光検出部の検出結果を受け、反射光の強度の時間的変化によって被処理体表面が溶融した時点を判定し、溶融時点において放射光を発生する被処理体表面の温度を被処理体の融点に設定し、融点を絶対値基準温度として放射光の強度を温度情報に変換して、加熱された被処理体表面の温度を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、被処理体にレーザ光を照射して処理を行う際に、被処理体の温度を測定するレーザ処理プロセスの温度測定装置および温度測定方法に関するものである。

【背景技術】

【0002】

レーザ光を用いて被処理体を処理する装置では、レーザ光はレーザアニールを含めて様々な加工のアプリケーションに利用されていて、レーザ光照射中の試料の状態をインラインでモニタするための手法が考えられている。例えば、加工用レーザ装置の加工状態をモニタする方法としては、特許文献1で提案されているものがある。

特許文献1で提案されているシステムは、対象とする被加工材料に対し加工用レーザ光を照射して、同時に参照を目的としてモニタ用レーザ光を加工用レーザ光照射部付近に入射させて、モニタ用レーザ光の反射光や散乱光を分光することにより、スペクトル成分や光強度を検出してプロセス状態をモニタするというものである。

【0003】

また、薄膜用のレーザアニールに関するレーザ照射中のモニタリング手法としては、特許文献2で提案されているものがある。特許文献2で提案されている装置の特徴は、薄膜試料に対してレーザ照射した際の、薄膜の屈折率と消衰係数の時間的な変化をカメラで取り込んで偏光解析を行い、薄膜の状態変化、例えば結晶化の進行や、結晶粒の成長の変遷をモニタするというものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−99292号公報

【特許文献2】特開2004−193589号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記各特許文献で提案された装置では、試料の溶融/非溶融状態の判断、結晶化の状況のモニタを行えるが、直接試料表面の温度を計測することを目的としていない。

例えば、半導体の活性化は、イオン注入機によってリンやボロンなどの不純物を注入した真性半導体を加熱することにより前記不純物を拡散させてpn接合層を形成するものである。レーザアニールプロセスは半導体表面のみを加熱できることから、表層部にpn接合層を形成可能なプロセスである。通常、このレーザアニールプロセスなどは、レーザ光強度、レーザ光のパルス幅、そして試料表面でのレーザ光の強度プロファイル、レーザ光と試料表面上の相対走査速度を調整して活性化状態をコントロールしている。この調整方法は、結果的にはレーザ照射される微小な範囲内のエネルギー密度をコントロールさせていることにほかならない。

すなわち、レーザ光を半導体表面に照射してレーザ光が吸収されることで半導体表面を加熱して不純物を拡散させるプロセスにおいては、投入するレーザエネルギー密度を制御することで半導体表面の温度をコントロールしていると言い換えられる。活性化などの結果は半導体表面の最高温度に依存している。現状のレーザアニールプロセスではレーザ光強度、レーザ光のパルス幅、そして試料表面でのレーザ光の強度プロファイル、レーザ光と試料表面上の相対走査速度などのパラメータを調整して、間接的に半導体表面の最高温度をコントロールしている。

【0006】

しかし、このようなパラメータは次のような誤差要因を含んでいる。

レーザ光のエネルギーやパルス幅は実際には常に変動しており、レーザ光の導波をするためのレンズも経時変化をしておりレーザ光のビームプロファイルも変動する。通常、アニール状況を判断するためにレーザ光のビームプロファイルを計測することが行われているが、レーザ光の計測時は、実際のアニールプロセス時よりも3桁から4桁も下のエネルギー値に減衰させているため、実際のアニールプロセス時のビームプロファイルを確認しているわけではない。したがって、高エネルギー時に生じるレンズ系の熱レンズ効果が発生していない状況でビームプロファイルを観察することになり、真のビームプロファイルとはかけ離れている状況下で計測している。

活性化のためのレーザエネルギー密度はこれらの誤差要因を含んだ上でコントロールされており、レーザアニールプロセスの均一化、再現性を向上させるためには、間接的なエネルギー密度のコントロールの手法ではなく、直接的に試料表面の温度をコントロールさせる手法が望まれている。

【0007】

そこで本発明は、上記のような従来のものの課題を解決するためになされたものであり、レーザプロセス時の温度を直接的に測定しプロセスの状況をモニタすることが可能な測定装置および測定方法の構築を可能にすることを目的としている。

【課題を解決するための手段】

【0008】

すなわち本発明のレーザ処理プロセスの温度測定装置のうち第1の本発明は、レーザ光の照射により加熱された被処理体表面から発生する放射光を検出する放射光検出部と、

前記放射光を前記被処理体表面から前記放射光検出部に導く放射光光学系と、

前記レーザ光で加熱された前記被処理体に照射する参照光を出力する参照光光源と、

前記参照光を前記参照光光源から前記被処理体に導く参照光光学系と、

前記参照光が加熱された前記被処理体で反射した反射光を検出する反射光検出部と、

前記反射光を前記被処理体から前記反射光検出部に導く反射光光学系と、

前記放射光検出部の検出結果と前記反射光検出部の検出結果とを受け、前記反射光の強度の時間的変化によって前記被処理体表面が溶融した溶融時点を判定し、前記溶融時点において前記放射光を発生する前記被処理体表面の温度を前記被処理体の融点に設定し、前記融点を絶対値基準温度として前記放射光の強度を温度情報に変換して、加熱された前記被処理体表面の温度を判定する制御部と、を備えることを特徴とする。

【0009】

第2の本発明のレーザ処理プロセスの温度測定装置は、前記第1の本発明において、前記放射光光学系と前記参照光光学系とが少なくとも前記被処理体側で同軸に配置され、前記被処理体上における参照光光学系の焦点位置と、前記放射光光学系の焦点位置とが一致していることを特徴とする。

【0010】

第3の本発明のレーザ処理プロセスの温度測定装置は、前記第1または第2の本発明において、前記参照光光学系は、前記放射光光学系の一部を兼用し、かつ前記放射光光学系の中途で前記放射光光学系外部から前記参照光を前記放射光光学系内に導く経路を有することを特徴とする。

【0011】

第4の本発明のレーザ処理プロセスの温度測定装置は、前記第1または第2の本発明において、前記放射光光学系は、レーザ処理を行うレーザ光を前記被処理体に導くプロセス用光学系とは別に独立して設けられていることを特徴とする。

【0012】

第5の本発明のレーザ処理プロセスの温度測定装置は、前記第1〜第4の本発明のいずれかにおいて、前記放射光光学系の受光角を相対的に大きくし、前記参照光の前記被処理体表面上のビームサイズを小さくすることにより前記反射光の指向角を相対的に小さくしていることを特徴とする。

【0013】

第6の本発明のレーザ処理プロセスの温度測定方法は、基板上に形成された被処理体のレーザ処理プロセスに際し、レーザ光の照射により加熱された前記被処理体表面から発生する放射光を検出するとともに、参照用光を加熱された前記被処理体表面に照射し、その反射光を検出して該反射光の強度の時間的変化によって前記被処理体の表面が溶融した溶融時点を判定し、前記溶融時点において前記放射光を発生する前記被処理体表面の温度を前記被処理体の融点に設定し、前記放射光の強度を温度情報に変換する際に前記融点を絶対値基準温度として、加熱された前記被処理体の温度を判定することを特徴とする。

【0014】

第7の本発明のレーザ処理プロセスの温度測定方法は、前記第6の本発明において、前記被処理体が半導体ウェハであり、前記レーザ処理が前記半導体ウェハのアニール処理であることを特徴とする。

【発明の効果】

【0015】

以上のように、この発明によれば、レーザプロセス時に反射光を利用した放射光による被処理体表面の温度の測定を行い、測定された温度をレーザプロセスの制御部にフィードバックして、フィードバックされた直接的な温度情報を元にレーザプロセスの各パラメータを調整して、均一性と再現性の高い処理を実施できる効果がある。

フィードバックされた温度情報を元にレーザアニールなどのレーザプロセスで調整するパラメータとしては、レーザ光の光出力、レーザ光の時間変化におけるパルス形状、レーザ光のパルス繰り返し周期、レーザ光の試料表面におけるビームの強度分布に基づくビームプロファイル、レーザ光の試料表面における偏光特性、試料表面のおけるレーザ光と試料の相対走査速度、試料表面におけるレーザ光の焦点位置の調整などが挙げられる。

【0016】

すなわち、この発明は、シリコン基板やSiC基板、ガラス基板上の薄膜などのデバイスを対象とした半導体の製造プロセス過程にて利用されるレーザアニールプロセスにおいて、被処理体に対してレーザ光を照射した際に照射される箇所の温度を測定することでプロセス状況を確認できるものであり、測定された温度をレーザアニール装置の制御部にフィードバックして、フィードバックされた温度情報を元にレーザアニールの各パラメータを調整して、均一性、再現性の高いアニールプロセスを可能とする。

【図面の簡単な説明】

【0017】

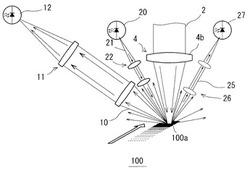

【図1】本発明の一実施形態の温度測定装置を備えるレーザアニールプロセス装置の概要図である。

【図2】同じく、温度測定装置を備えるレーザアニールプロセス装置の制御系のブロック図である。

【図3】同じく、他の実施形態の温度測定装置を備えるレーザアニールプロセス装置の概要図である。

【図4】同じく、他の実施形態の温度測定装置を備えるレーザアニールプロセス装置の制御系のブロック図である。

【図5】同じく、実施形態の温度測定装置で取得したプロセス用レーザ光、放射光、および反射光を電気信号に変換した後の時間変化を示すグラフである。

【図6】同じく、反射光によって被処理体表面が溶融するタイミングから設定した、融点を温度の絶対値基準として、放射光強度から変換された被処理体表面温度の時間変化を示すグラフである。

【発明を実施するための形態】

【0018】

(実施形態1)

以下、この発明の一実施形態のレーザ処理プロセスの温度測定装置を備えるレーザアニールプロセス装置1について、図に基づいて説明する。

図1は、シリコン基板の半導体デバイスの製造プロセス過程にて利用されるレーザアニールプロセス装置1を示すものである。

レーザアニールプロセス装置1は、プロセス用レーザ光2を被処理体100の表面近傍に焦点を合わせて照射するプロセス用光学系4を有している。図1ではプロセス用光学系4の一部を構成する集光レンズ4bが示され、図2では、プロセス用光学系4の一部を構成するミラー4aが示されている。プロセス用光学系4は、その他に、図示しないミラー、コリメータレンズ、集光レンズ、ホモニナイザなどによって構成することができる。本発明としてはプロセス用光学系4を構成する光学部材が特定のものに限定されるものではない。

【0019】

プロセス用レーザ光2のビームは、実施するプロセスに合わせて、例えば数十μから数m程の円形、楕円形、もしくは線状の光強度プロファイルを有している。ただし、本発明としては、プロセス用レーザ光2のビーム形状は特に限定されるものではない。

プロセス用レーザ光2の照射によって被処理体100表面は、その材料の融点近傍、もしくは融点以上まで加熱され、ブランクの放射則などに基づいて被処理体表面温度に相関する波長の放射光が発生する。

また、被処理体としては、特に材質が限定されるものではないが、例えば、シリコン基板、SiC基板、ガラス基板上の薄膜などが挙げられる。

【0020】

レーザアニールプロセス装置1は、前記プロセス用レーザ光2の照射によって、加熱された被処理体100表面の照射領域100aから発生する放射光10を検出するために、放射光光学系11と、放射光光学系11で導かれる放射光10を受光して光強度信号を出力する放射光検出部12を有している。放射光光学系11としては、コリメータレンズ、集光レンズなどの光学部材を用いることができる。ただし、本発明としては放射光光学系11を構成する光学部材が特定のものに限定されるものではない。

放射光10は、被処理体100表面で発生して全方位に放射するため、拡散する光を放射光光学系11で集光して放射光検出部12に入射させる。放射系光学系11は、拡散する放射光10をできるだけ多く取り込めるのが望ましく、したがって、受光角は大きい方が望ましい。例えば、受光角を10度以上とする。ただし、受光角をあまりに大きくすると放射光光学系のレンズ系が相対的に大きくなり、プロセスレーザ用の光学系や周辺機器と干渉し、装置の設計が困難になる。

【0021】

放射光検出部12としてはフォトダイオードなどの光電変換素子を用いることができ、放射光検出部12の出力は、制御部30に送信される。本発明としては、放射光検出部12の種別が特定のものに限定されるものではない。

【0022】

また、レーザアニールプロセス装置1は、プロセス用レーザ光2が照射されている被処理体100の照射領域100aに照射する参照光21を出力する参照光光源20を有し、該参照光21を照射領域100aに導く参照光光学系22を有している。参照光光源20としては、LEDやレーザダイオードなどを用いることができる。参照光光学系22は、コリメータ、集光レンズなどで構成することができ、参照光光源20から出力した参照光21を被処理体100の表面近傍で集光させる。なお、参照光21は、被処理体100上で照射領域100aに収まる大きさに集光されて照射領域100a内に照射される。被処理体100上におけるビーム形状としては円形状が好適である。

また、本発明としては参照光光源20の種別が特定のものに限定されるものではなく、参照光光学系22を構成する光学部材も特定のものに限定されるものではない。

【0023】

さらに、レーザアニールプロセス装置1では、上記照射領域100aで参照光21が反射した反射光25を導く反射光光学系26と、反射光光学系26で導かれる反射光25を受光する反射光検出部27とを有している。反射光光学系26は反射光25を集光して反射光検出部27に入射させるものであり、コリメータ、集光レンズなどで構成することができる。

【0024】

参照光21は、参照光光源20から出力された光をできるだけ絞って参照光光学系22に入射するのが望ましい。これにより被処理体100表面に小さなビームサイズで参照光が照射される。さらに参照光21が反射した際に反射光の指向角が小さくなって反射光25の拡散が抑えられ、反射光25の検出精度が向上する。この指向角は、放射光光学系26の受光角よりも小さくなっている。このため、反射光における指向角は4度以下とするのが望ましい。ただし、指向角をあまりに小さくすると光学系の回折限界から被処理体表面上のスポットサイズを小さくすることが困難になり、プロセスレーザによって溶融するエリアの外側にも参照光が照射され、溶融箇所と非溶融箇所の情報が混在した反射光となり、精度が劣化する。

【0025】

反射光検出部27には、フォトダイオードなどの光電変換素子を用いることができ、反射光検出部27の検出出力は、制御部30に送信される。

なお、本発明としては反射光光学系26を構成する光学部材が特定のものに限定されるものではなく、反射光検出部27の種別も特定のものに限定されるものではない。

【0026】

この実施形態では、プロセス用光学系4、放射光光学系11、参照光光学系22、反射光光学系26はそれぞれ独立して設けられている。

また、被処理体100は、図2に示すように走査装置5に設けたステージ6上に設置され、走査装置5が移動することでプロセス用レーザ光2が被処理体100に対し相対的に移動し、その結果、プロセス用レーザ光2が被処理体100に対し走査されつつ照射されて被処理体100のアニール処理がなされる。この実施形態では、アニール処理として不純物をドープしたシリコン半導体ウェハに対する活性化処理がなされる。

【0027】

制御部30は、CPUとこれを動作させるプログラムとを主構成としており、その他に、作業領域となるRAM、プログラム等を格納したROM、動作パラメータなどを格納した不揮発メモリなどを有している。制御部30は、レーザアニールプロセス装置1全体を制御するとともに、放射光検出部12と反射光検出部27の検出結果を受け、検出結果に基づいて、レーザ光照射によって加熱された被処理体100表面の温度を判定する。

【0028】

図2は、レーザアニールプロセス装置1の制御ブロックを示す図である。

放射光検出部12は、A/D変換器31を介して制御部30に接続されており、放射光検出部12による検出出力(アナログデータ)は、A/D変換器31によってデジタル変換されて制御部30に送信される。

反射光検出部27は、A/D変換器32を介して制御部30に接続されており、反射光検出部27による検出出力(アナログデータ)は、A/D変換器32によってデジタル変換されて制御部30に送信される。

【0029】

また、制御部30には、走査装置5が制御可能に接続されており、走査装置5は、予め定めた動作パラメータに従って制御部30により動作が制御される。

また、制御部30には、レーザ発振器7が制御可能に接続されており、レーザ発振器7は予め定めた動作パラメータにしたがって制御部30により動作が制御される。また、図示しないが、プロセス用光学系4に配置した可変減衰器を制御部30に制御可能に接続し、制御部30によって可変減衰器を制御して減衰率の調整を行うようにしてもよい。

【0030】

上記した放射光光学系11、放射光検出部12、参照光用光源20、参照光光学系22、反射光光学系26、反射光検出部27、A/D変換器31、32、制御部30によって本発明のレーザ処理プロセスの温度測定装置が構成されている。

【0031】

以下に、レーザアニールプロセス装置1の動作について説明する。

被処理体100として不純物をドープしたシリコン基板をステージ6上に設置する。

制御部30では予め定めた動作パラメータに基づいて、レーザ光の光出力、レーザ光の時間変化におけるパルス形状、プロセス用レーザ光のパルス繰り返し周期、レーザ光の被処理体表面におけるビームの強度分布に基づくビームプロファイル、レーザ光の被処理体表面における偏光特性、被処理体表面のおけるレーザ光と被処理体の相対走査速度、被処理体100表面におけるレーザ光の焦点位置などの設定がされる。

【0032】

レーザ発振器7から所定エネルギーで出力されたプロセス用レーザ光2は、プロセス用光学系4で導かれるとともに所定のビーム形状に整形され、ミラー4aによる反射、その後の集光レンズ4bによる集光によって被処理体100の表面近傍に焦点を合わせて照射される。プロセス用レーザ光2は、実施するプロセスに合わせて被処理体100表面において数十μから数m程の円形、楕円形、もしくは線状の光強度プロファイルを有するように整形されている。

【0033】

プロセス用レーザ光2が被処理体100のに照射されている最中に、被処理体100は、制御部30により制御される走査装置5によって移動しており、被処理体100に対しプロセス用レーザ光2が走査されつつ照射されることになる。プロセス用レーザ光2の照射によって被処理体100表面の照射領域100aはその材料の融点近傍、もしくは融点以上にまで加熱され、例えばブランクの放射則に基づいて表面温度に相関する波長の放射光が発生する。なお、プロセス用レーザ光2の走査に伴って照射領域100aは被処理体100上で位置が変わって行く。

放射光10は、放射光光学系11で集光されて放射光検出部12に入射される。放射光検出部12では、放射光検出部12で受光された放射光10の強度に応じた検出出力が得られる。放射光10の検出出力は、A/D変換器31でデジタル変換されて制御部30に送られる。

【0034】

また、上記プロセス用レーザ光2の照射に伴って、被処理体100の照射領域100a内には、参照光光源20から出力された参照光21が参照光光学系22で導かれて照射される。照射領域100aに照射された参照光21は、被処理体100表面で反射し、反射光25として反射光光学系26で導かれ、集光されて反射光検出部27に入射される。反射光25は、集光した参照光21が反射したものであり、分散は少なく、反射光25の殆どが反射光光学系26で導かれて反射光検出部27で受光される。反射光検出部27では、反射光検出部27に受光された反射光25の強度に応じた検出出力が得られる。反射光検出出力は、A/D変換器32でデジタル変換されて制御部30に送られる。

【0035】

制御部30では、放射光および反射光の検出出力、すなわち光強度信号に基づいて、照射領域100aにおける温度を判定する。

すなわち、制御部30は、反射光25の強度の時間的変化を検知して被処理体100表面の溶融状況を判断して被処理体100表面が溶融した溶融時点を判定する。この溶融時点における放射光10の温度を被処理体100の融点に設定し、この融点を絶対値基準温度として放射光10の強度を温度情報に変換して、加熱された被処理体100表面の温度を判定する。これにより、被処理体100表面の温度を誤差なく、的確に知ることができる。

【0036】

制御部30では、この温度情報を元に、レーザアニールプロセス装置1の動作をフィードバック制御する。フィードバックされた温度情報を元にレーザアニールの調整するパラメータとしては、レーザ光の光出力、レーザ光の時間変化におけるパルス形状、レーザ光のパルス繰り返し周期、レーザ光の試料表面におけるビームの強度分布に基づくビームプロファイル、レーザ光の試料表面における偏光特性、試料表面におけるレーザ光と試料の相対走査速度、試料表面におけるレーザ光の焦点位置の調整などが挙げられる。制御部30でこれらのパラメータを制御してレーザアニール条件を調整し、プロセスの不良を低減することができる。なお、本発明では、取得した温度情報に基づいてレーザアニールプロセス装置1をどのように制御するかは特に限定されるものではなく、被処理体100表面の温度を的確に知ることが本発明の特徴とするところである。

【0037】

(実施形態2)

次に、他の実施形態のレーザ処理プロセスの温度測定装置を備えるレーザアニールプロセス装置1aについて図3、4に基づいて説明する。なお、前記実施形態1と同様の構成については、同一の符号を付してその説明を省略または簡略化する。

レーザアニールプロセス装置1aは、プロセス用レーザ光2を被処理体100の表面近傍に焦点を合わせて照射するプロセス用光学系4を有している。

レーザアニールプロセス装置1aは、加熱された被処理体100の表面から発生する放射光10を検出するために、放射光光学系11と、放射光光学系11で導かれる放射光10を受光して光強度信号を出力する放射光検出部12を有している。

【0038】

また、プロセス用レーザ光2が照射されている被処理体100の照射領域100aに向けて参照光を照射する参照光光源20を有し、該参照光21を照射領域100aに導く参照光光学系220を有している。

参照光光学系220は、放射光光学系11内に配置されたハーフミラー222を有しており、被処理体100で放出される放射光10は、ハーフミラー222を透過して放射光検出部12に導かれる。

【0039】

参照光光源20は、放射光光学系11外において、出力された参照光21をハーフミラー222に向けて照射するように配置されている。参照光光学系220は、ハーフミラー222の手前側にコリメータレンズ221を有しており、コリメータレンズ221で参照光20が平行光とされてハーフミラー222に導かれる。ハーフミラー222で反射された参照光20は、放射光光学系11の一部を構成するコリメータレンズ11aで集光されて被処理体100の照射領域100aに照射される。このために、参照光光学系220は、ハーフミラー222の反射方向では、放射光光学系11と同軸になり、放射光光学系11の焦点と参照光光学系21の焦点とが一致するように配置されている。また、照射領域100aに参照光20が照射された際に、所望のビームサイズとなるように、コリメータレンズ221における受光角などが設定される。

上記のように放射光光学系11と参照光光学系220の一部とを被処理体100側で同軸に配置し、かつ放射光光学系11と参照光光学系220の焦点位置を一致させることで、被処理体100表面の同一位置における反射光と放射光とが得られる。

【0040】

レーザアニールプロセス装置1aでは、上記照射領域100aで参照光20が反射した反射光25を導く反射光光学系26と、反射光光学系26で導かれる反射光25を受光する反射光検出部27とを有している。

【0041】

被処理体100は、図4に示すように走査装置5に設けたステージ6に設置され、走査装置5が移動することでプロセス用レーザ光2が被処理体100に対し相対的に移動し、その結果、プロセス用レーザ光2が被処理体100に対し走査されつつ照射されて被処理体100のアニール処理がなされる。この実施形態でも、アニール処理として不純物をドープした半導体ウェハに対する活性化処理がなされる。

【0042】

放射光検出部12は、A/D変換器31を介して制御部30に接続され、反射光検出部27による検出結果(アナログデータ)は、A/D変換器32によってデジタル変換されて制御部30に送信される。

また、制御部30には、走査装置5が制御可能に接続されており、走査装置5の動作が予め定めた動作パラメータによって制御される。

また、制御部30には、レーザ発振器7が制御可能に接続されており、レーザ発振器7は、動作パラメータに従って制御部30により動作が制御される。また、図示しないが、プロセス用光学系4に配置した可変減衰器を制御部30に制御可能に接続し、制御部30によって可変減衰器を制御して減衰率の調整を行うようにしてもよい。

【0043】

以下に、レーザアニールプロセス装置1aの動作について説明する。

レーザアニールプロセス装置1aは、制御部30で予め定めた動作パラメータに基づいて動作する。レーザ発振器7から所定エネルギーで出力されたプロセス用レーザ光2は、プロセス用光学系4で導かれるとともに所定のビーム形状に整形され、被処理体100の表面近傍に焦点を合わせて照射される。

【0044】

プロセス用レーザ光2が被処理体100のに照射されている最中に、被処理体100は、制御部30により制御される走査装置5によって移動し、被処理体100に対しプロセス用レーザ光2が走査されつつ照射される。プロセス用レーザ光2の照射によって被処理体100表面の照射領域100aはその材料の融点近傍、もしくは融点以上にまで加熱され、例えばブランクの放射則に基づいて被処理体100の表面温度に相関する波長の放射光が発生する。

放射光検出部12では、放射光検出部12で受光された放射光10の強度に応じた検出出力が得られ、放射光検出出力は、A/D変換器31でデジタル変換されて制御部30に送られる。

【0045】

また、上記プロセス用レーザ光2の照射に伴って、参照光光源20から出力された参照光21は参照光光学系220で導かれて放射光光学系11と同軸に導かれ、集光レンズ11aで集光されて被処理体100の照射領域100a内に照射される。照射領域100aに照射された参照光21は、被処理体100表面で反射し、反射光25として反射光光学系26で導かれ、集光されて反射光検出部27に入射される。反射光検出部27では、反射光検出部27に受光された反射光25の強度に応じた検出出力が得られる。放射光検出出力は、A/D変換器31でデジタル変換されて制御部30に送られる。

【0046】

制御部30では、取得した放射光と反射光の光強度信号に基づいて、照射領域100aにおける温度を判定する。

すなわち、反射光強度の時間的変化を検知して表面の溶融状況を判断して被処理体表面が溶融した溶融時点を判定し、前記溶融時点における放射光の温度を被処理体の融点に設定し、この融点を絶対値基準温度として放射光の強度を温度情報に変換して、加熱された被処理体表面の温度を判定する。

【0047】

制御部30では、この温度情報を元に、レーザアニールプロセス装置1の動作をフィードバック制御を行う。フィードバックされた温度情報を元にレーザアニールの調整するパラメータとしては、レーザ光の光出力、レーザ光の時間変化におけるパルス形状、レーザ光のパルス繰り返し周期、レーザ光の試料表面におけるビームの強度分布に基づくビームプロファイル、レーザ光の試料表面における偏光特性、試料表面におけるレーザ光と試料の相対走査速度、試料表面におけるレーザ光の焦点位置の調整などが挙げられる。制御部でこれらのパラメータを制御してアニール条件を調整し、プロセスの不良を低減することができる。

【0048】

次に、実施形態1、2において制御部30で被処理体100表面の温度を判定する手法について、より具体的に説明する。

制御部30では、反射光検知部27によって検知される反射光強度の時間的変化によって被処理体100表面の溶融状況を判断する。図5にプロセス用レーザ光2のビームプロファイルと反射光25の検出結果と、放射光10の検出結果とを経過時間に応じて示している。

被処理体100の表面が溶融すると、反射光強度の時間的変化に顕著な特徴が現れる。例えば、検出出力が所定の値を示すようになる。所定の値は予め実験などによって取得しておき、これを制御部30の不揮発メモリなどに格納しておく。制御部30では、不揮発メモリなどから所定値を読み出し、検知された反射光強度と対比し、検知した反射光強度が所定値に達することで被処理体100が溶融状態になったものと判定することができる。

【0049】

また、被処理体100が溶融状態になると、被処理体100表面における反射率が一定状態になる。これは反射光強度の検知出力が一定になることで認識することができる。したがって、反射光強度の変化率が0になった時点や、反射光強度が一定の時間変化しない場合に、制御部30では、被処理体100が溶融状態になったものと判定することができる。

反射光強度の時間的変化によって被処理体100表面の溶融状態を判定する要素としては上記のようにいくつかを挙げることができ、本発明としては判定方法として特定のものに限定されるものではなく、複数の判定方法を用いて判定を行うものであってもよい。

【0050】

図5の反射光の検出結果では、経過時間に応じて光強度が略一定になって継続しており、光強度が略一定になった時点を溶融状態になった時点と判定することができる。なお、参照光を照射したビームスポットでは、必ずしも一様の温度になっていないが、参照光は最も温度の高い表面部分が支配的になって反射されるため、被処理体表面が溶融状態になったことを的確に判定することができる。

【0051】

なお、放射光を発する被処理体100の表面温度と放射光10の放射発散度とを関連付けた放射則がいくつか提案されている。例えばウィーンの放射則、ステファン・ボルツマンの放射則、プランクの放射則などが知られている。これらの放射則を用いることで、被処理体100の表面温度と放射光10の検出出力とを関連付けて示すことが可能になる。

各放射則の定義式を以下に示す。なお、本発明としては、特定の放射則に限定されるものではなく、適宜の放射則を用いることができる。

【0052】

【数1】

【0053】

【数2】

【0054】

【数3】

【0055】

上記のいずれかの放射則(好適にはウィーンの放射則)を用いて、制御部30では、被処理体100の表面温度と放射光検出部の検出出力とを関連付ける演算を行う。検出出力と放射発散度とは、比例関係にあると考えられるので、表面温度と検出した光強度の関係を導くことができる。

前記したように、予め定めた手法によって制御部30では、反射光25の検出出力の時間的変化によって被処理体100が溶融状態になった時点が検知される。この時の被処理体100の表面温度は、被処理体100の融点温度である。被処理体を構成する材料の融点は、材料の種別によって容易に把握することができるものであり、予めそのデータを制御部30に格納しておく。制御部30では、被処理体100の表面が溶融状態になったタイミングで、放射光10が融点温度にある被処理体100から放射されたものとして、前記融点温度を絶対値基準温度として放射光検出出力から被処理体表面の温度を算出する。

【0056】

図6は、上記判定に基づいて被処理体100の表面温度と経過時間との関係を示したものである。該判定によって被処理体100の表面温度を的確に把握することができる。

この温度の判定結果に基づいて制御部30では、フィードバックによってレーザアニールプロセスの動作パラメータを調整することができる。これによりにアニール処理などのプロセスにおける処理の均一性、再現性が顕著に向上する。

【0057】

以上、本発明について上記実施形態に基づいて説明を行ったが、本発明は上記実施形態の説明の内容に限定されるものではなく、本発明の範囲内で適宜の変更が可能である。

【符号の説明】

【0058】

1 レーザアニールプロセス装置

1a レーザアニールプロセス装置

2 プロセス用レーザ光

4 プロセス用光学系

10 放射光

11 放射光光学系

12 放射光検出部

20 参照光光源

21 参照光

22 参照光光学系

220 参照光光学系

25 反射光

26 反射光光学系

27 反射光検出部

30 制御部

【技術分野】

【0001】

この発明は、被処理体にレーザ光を照射して処理を行う際に、被処理体の温度を測定するレーザ処理プロセスの温度測定装置および温度測定方法に関するものである。

【背景技術】

【0002】

レーザ光を用いて被処理体を処理する装置では、レーザ光はレーザアニールを含めて様々な加工のアプリケーションに利用されていて、レーザ光照射中の試料の状態をインラインでモニタするための手法が考えられている。例えば、加工用レーザ装置の加工状態をモニタする方法としては、特許文献1で提案されているものがある。

特許文献1で提案されているシステムは、対象とする被加工材料に対し加工用レーザ光を照射して、同時に参照を目的としてモニタ用レーザ光を加工用レーザ光照射部付近に入射させて、モニタ用レーザ光の反射光や散乱光を分光することにより、スペクトル成分や光強度を検出してプロセス状態をモニタするというものである。

【0003】

また、薄膜用のレーザアニールに関するレーザ照射中のモニタリング手法としては、特許文献2で提案されているものがある。特許文献2で提案されている装置の特徴は、薄膜試料に対してレーザ照射した際の、薄膜の屈折率と消衰係数の時間的な変化をカメラで取り込んで偏光解析を行い、薄膜の状態変化、例えば結晶化の進行や、結晶粒の成長の変遷をモニタするというものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−99292号公報

【特許文献2】特開2004−193589号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記各特許文献で提案された装置では、試料の溶融/非溶融状態の判断、結晶化の状況のモニタを行えるが、直接試料表面の温度を計測することを目的としていない。

例えば、半導体の活性化は、イオン注入機によってリンやボロンなどの不純物を注入した真性半導体を加熱することにより前記不純物を拡散させてpn接合層を形成するものである。レーザアニールプロセスは半導体表面のみを加熱できることから、表層部にpn接合層を形成可能なプロセスである。通常、このレーザアニールプロセスなどは、レーザ光強度、レーザ光のパルス幅、そして試料表面でのレーザ光の強度プロファイル、レーザ光と試料表面上の相対走査速度を調整して活性化状態をコントロールしている。この調整方法は、結果的にはレーザ照射される微小な範囲内のエネルギー密度をコントロールさせていることにほかならない。

すなわち、レーザ光を半導体表面に照射してレーザ光が吸収されることで半導体表面を加熱して不純物を拡散させるプロセスにおいては、投入するレーザエネルギー密度を制御することで半導体表面の温度をコントロールしていると言い換えられる。活性化などの結果は半導体表面の最高温度に依存している。現状のレーザアニールプロセスではレーザ光強度、レーザ光のパルス幅、そして試料表面でのレーザ光の強度プロファイル、レーザ光と試料表面上の相対走査速度などのパラメータを調整して、間接的に半導体表面の最高温度をコントロールしている。

【0006】

しかし、このようなパラメータは次のような誤差要因を含んでいる。

レーザ光のエネルギーやパルス幅は実際には常に変動しており、レーザ光の導波をするためのレンズも経時変化をしておりレーザ光のビームプロファイルも変動する。通常、アニール状況を判断するためにレーザ光のビームプロファイルを計測することが行われているが、レーザ光の計測時は、実際のアニールプロセス時よりも3桁から4桁も下のエネルギー値に減衰させているため、実際のアニールプロセス時のビームプロファイルを確認しているわけではない。したがって、高エネルギー時に生じるレンズ系の熱レンズ効果が発生していない状況でビームプロファイルを観察することになり、真のビームプロファイルとはかけ離れている状況下で計測している。

活性化のためのレーザエネルギー密度はこれらの誤差要因を含んだ上でコントロールされており、レーザアニールプロセスの均一化、再現性を向上させるためには、間接的なエネルギー密度のコントロールの手法ではなく、直接的に試料表面の温度をコントロールさせる手法が望まれている。

【0007】

そこで本発明は、上記のような従来のものの課題を解決するためになされたものであり、レーザプロセス時の温度を直接的に測定しプロセスの状況をモニタすることが可能な測定装置および測定方法の構築を可能にすることを目的としている。

【課題を解決するための手段】

【0008】

すなわち本発明のレーザ処理プロセスの温度測定装置のうち第1の本発明は、レーザ光の照射により加熱された被処理体表面から発生する放射光を検出する放射光検出部と、

前記放射光を前記被処理体表面から前記放射光検出部に導く放射光光学系と、

前記レーザ光で加熱された前記被処理体に照射する参照光を出力する参照光光源と、

前記参照光を前記参照光光源から前記被処理体に導く参照光光学系と、

前記参照光が加熱された前記被処理体で反射した反射光を検出する反射光検出部と、

前記反射光を前記被処理体から前記反射光検出部に導く反射光光学系と、

前記放射光検出部の検出結果と前記反射光検出部の検出結果とを受け、前記反射光の強度の時間的変化によって前記被処理体表面が溶融した溶融時点を判定し、前記溶融時点において前記放射光を発生する前記被処理体表面の温度を前記被処理体の融点に設定し、前記融点を絶対値基準温度として前記放射光の強度を温度情報に変換して、加熱された前記被処理体表面の温度を判定する制御部と、を備えることを特徴とする。

【0009】

第2の本発明のレーザ処理プロセスの温度測定装置は、前記第1の本発明において、前記放射光光学系と前記参照光光学系とが少なくとも前記被処理体側で同軸に配置され、前記被処理体上における参照光光学系の焦点位置と、前記放射光光学系の焦点位置とが一致していることを特徴とする。

【0010】

第3の本発明のレーザ処理プロセスの温度測定装置は、前記第1または第2の本発明において、前記参照光光学系は、前記放射光光学系の一部を兼用し、かつ前記放射光光学系の中途で前記放射光光学系外部から前記参照光を前記放射光光学系内に導く経路を有することを特徴とする。

【0011】

第4の本発明のレーザ処理プロセスの温度測定装置は、前記第1または第2の本発明において、前記放射光光学系は、レーザ処理を行うレーザ光を前記被処理体に導くプロセス用光学系とは別に独立して設けられていることを特徴とする。

【0012】

第5の本発明のレーザ処理プロセスの温度測定装置は、前記第1〜第4の本発明のいずれかにおいて、前記放射光光学系の受光角を相対的に大きくし、前記参照光の前記被処理体表面上のビームサイズを小さくすることにより前記反射光の指向角を相対的に小さくしていることを特徴とする。

【0013】

第6の本発明のレーザ処理プロセスの温度測定方法は、基板上に形成された被処理体のレーザ処理プロセスに際し、レーザ光の照射により加熱された前記被処理体表面から発生する放射光を検出するとともに、参照用光を加熱された前記被処理体表面に照射し、その反射光を検出して該反射光の強度の時間的変化によって前記被処理体の表面が溶融した溶融時点を判定し、前記溶融時点において前記放射光を発生する前記被処理体表面の温度を前記被処理体の融点に設定し、前記放射光の強度を温度情報に変換する際に前記融点を絶対値基準温度として、加熱された前記被処理体の温度を判定することを特徴とする。

【0014】

第7の本発明のレーザ処理プロセスの温度測定方法は、前記第6の本発明において、前記被処理体が半導体ウェハであり、前記レーザ処理が前記半導体ウェハのアニール処理であることを特徴とする。

【発明の効果】

【0015】

以上のように、この発明によれば、レーザプロセス時に反射光を利用した放射光による被処理体表面の温度の測定を行い、測定された温度をレーザプロセスの制御部にフィードバックして、フィードバックされた直接的な温度情報を元にレーザプロセスの各パラメータを調整して、均一性と再現性の高い処理を実施できる効果がある。

フィードバックされた温度情報を元にレーザアニールなどのレーザプロセスで調整するパラメータとしては、レーザ光の光出力、レーザ光の時間変化におけるパルス形状、レーザ光のパルス繰り返し周期、レーザ光の試料表面におけるビームの強度分布に基づくビームプロファイル、レーザ光の試料表面における偏光特性、試料表面のおけるレーザ光と試料の相対走査速度、試料表面におけるレーザ光の焦点位置の調整などが挙げられる。

【0016】

すなわち、この発明は、シリコン基板やSiC基板、ガラス基板上の薄膜などのデバイスを対象とした半導体の製造プロセス過程にて利用されるレーザアニールプロセスにおいて、被処理体に対してレーザ光を照射した際に照射される箇所の温度を測定することでプロセス状況を確認できるものであり、測定された温度をレーザアニール装置の制御部にフィードバックして、フィードバックされた温度情報を元にレーザアニールの各パラメータを調整して、均一性、再現性の高いアニールプロセスを可能とする。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態の温度測定装置を備えるレーザアニールプロセス装置の概要図である。

【図2】同じく、温度測定装置を備えるレーザアニールプロセス装置の制御系のブロック図である。

【図3】同じく、他の実施形態の温度測定装置を備えるレーザアニールプロセス装置の概要図である。

【図4】同じく、他の実施形態の温度測定装置を備えるレーザアニールプロセス装置の制御系のブロック図である。

【図5】同じく、実施形態の温度測定装置で取得したプロセス用レーザ光、放射光、および反射光を電気信号に変換した後の時間変化を示すグラフである。

【図6】同じく、反射光によって被処理体表面が溶融するタイミングから設定した、融点を温度の絶対値基準として、放射光強度から変換された被処理体表面温度の時間変化を示すグラフである。

【発明を実施するための形態】

【0018】

(実施形態1)

以下、この発明の一実施形態のレーザ処理プロセスの温度測定装置を備えるレーザアニールプロセス装置1について、図に基づいて説明する。

図1は、シリコン基板の半導体デバイスの製造プロセス過程にて利用されるレーザアニールプロセス装置1を示すものである。

レーザアニールプロセス装置1は、プロセス用レーザ光2を被処理体100の表面近傍に焦点を合わせて照射するプロセス用光学系4を有している。図1ではプロセス用光学系4の一部を構成する集光レンズ4bが示され、図2では、プロセス用光学系4の一部を構成するミラー4aが示されている。プロセス用光学系4は、その他に、図示しないミラー、コリメータレンズ、集光レンズ、ホモニナイザなどによって構成することができる。本発明としてはプロセス用光学系4を構成する光学部材が特定のものに限定されるものではない。

【0019】

プロセス用レーザ光2のビームは、実施するプロセスに合わせて、例えば数十μから数m程の円形、楕円形、もしくは線状の光強度プロファイルを有している。ただし、本発明としては、プロセス用レーザ光2のビーム形状は特に限定されるものではない。

プロセス用レーザ光2の照射によって被処理体100表面は、その材料の融点近傍、もしくは融点以上まで加熱され、ブランクの放射則などに基づいて被処理体表面温度に相関する波長の放射光が発生する。

また、被処理体としては、特に材質が限定されるものではないが、例えば、シリコン基板、SiC基板、ガラス基板上の薄膜などが挙げられる。

【0020】

レーザアニールプロセス装置1は、前記プロセス用レーザ光2の照射によって、加熱された被処理体100表面の照射領域100aから発生する放射光10を検出するために、放射光光学系11と、放射光光学系11で導かれる放射光10を受光して光強度信号を出力する放射光検出部12を有している。放射光光学系11としては、コリメータレンズ、集光レンズなどの光学部材を用いることができる。ただし、本発明としては放射光光学系11を構成する光学部材が特定のものに限定されるものではない。

放射光10は、被処理体100表面で発生して全方位に放射するため、拡散する光を放射光光学系11で集光して放射光検出部12に入射させる。放射系光学系11は、拡散する放射光10をできるだけ多く取り込めるのが望ましく、したがって、受光角は大きい方が望ましい。例えば、受光角を10度以上とする。ただし、受光角をあまりに大きくすると放射光光学系のレンズ系が相対的に大きくなり、プロセスレーザ用の光学系や周辺機器と干渉し、装置の設計が困難になる。

【0021】

放射光検出部12としてはフォトダイオードなどの光電変換素子を用いることができ、放射光検出部12の出力は、制御部30に送信される。本発明としては、放射光検出部12の種別が特定のものに限定されるものではない。

【0022】

また、レーザアニールプロセス装置1は、プロセス用レーザ光2が照射されている被処理体100の照射領域100aに照射する参照光21を出力する参照光光源20を有し、該参照光21を照射領域100aに導く参照光光学系22を有している。参照光光源20としては、LEDやレーザダイオードなどを用いることができる。参照光光学系22は、コリメータ、集光レンズなどで構成することができ、参照光光源20から出力した参照光21を被処理体100の表面近傍で集光させる。なお、参照光21は、被処理体100上で照射領域100aに収まる大きさに集光されて照射領域100a内に照射される。被処理体100上におけるビーム形状としては円形状が好適である。

また、本発明としては参照光光源20の種別が特定のものに限定されるものではなく、参照光光学系22を構成する光学部材も特定のものに限定されるものではない。

【0023】

さらに、レーザアニールプロセス装置1では、上記照射領域100aで参照光21が反射した反射光25を導く反射光光学系26と、反射光光学系26で導かれる反射光25を受光する反射光検出部27とを有している。反射光光学系26は反射光25を集光して反射光検出部27に入射させるものであり、コリメータ、集光レンズなどで構成することができる。

【0024】

参照光21は、参照光光源20から出力された光をできるだけ絞って参照光光学系22に入射するのが望ましい。これにより被処理体100表面に小さなビームサイズで参照光が照射される。さらに参照光21が反射した際に反射光の指向角が小さくなって反射光25の拡散が抑えられ、反射光25の検出精度が向上する。この指向角は、放射光光学系26の受光角よりも小さくなっている。このため、反射光における指向角は4度以下とするのが望ましい。ただし、指向角をあまりに小さくすると光学系の回折限界から被処理体表面上のスポットサイズを小さくすることが困難になり、プロセスレーザによって溶融するエリアの外側にも参照光が照射され、溶融箇所と非溶融箇所の情報が混在した反射光となり、精度が劣化する。

【0025】

反射光検出部27には、フォトダイオードなどの光電変換素子を用いることができ、反射光検出部27の検出出力は、制御部30に送信される。

なお、本発明としては反射光光学系26を構成する光学部材が特定のものに限定されるものではなく、反射光検出部27の種別も特定のものに限定されるものではない。

【0026】

この実施形態では、プロセス用光学系4、放射光光学系11、参照光光学系22、反射光光学系26はそれぞれ独立して設けられている。

また、被処理体100は、図2に示すように走査装置5に設けたステージ6上に設置され、走査装置5が移動することでプロセス用レーザ光2が被処理体100に対し相対的に移動し、その結果、プロセス用レーザ光2が被処理体100に対し走査されつつ照射されて被処理体100のアニール処理がなされる。この実施形態では、アニール処理として不純物をドープしたシリコン半導体ウェハに対する活性化処理がなされる。

【0027】

制御部30は、CPUとこれを動作させるプログラムとを主構成としており、その他に、作業領域となるRAM、プログラム等を格納したROM、動作パラメータなどを格納した不揮発メモリなどを有している。制御部30は、レーザアニールプロセス装置1全体を制御するとともに、放射光検出部12と反射光検出部27の検出結果を受け、検出結果に基づいて、レーザ光照射によって加熱された被処理体100表面の温度を判定する。

【0028】

図2は、レーザアニールプロセス装置1の制御ブロックを示す図である。

放射光検出部12は、A/D変換器31を介して制御部30に接続されており、放射光検出部12による検出出力(アナログデータ)は、A/D変換器31によってデジタル変換されて制御部30に送信される。

反射光検出部27は、A/D変換器32を介して制御部30に接続されており、反射光検出部27による検出出力(アナログデータ)は、A/D変換器32によってデジタル変換されて制御部30に送信される。

【0029】

また、制御部30には、走査装置5が制御可能に接続されており、走査装置5は、予め定めた動作パラメータに従って制御部30により動作が制御される。

また、制御部30には、レーザ発振器7が制御可能に接続されており、レーザ発振器7は予め定めた動作パラメータにしたがって制御部30により動作が制御される。また、図示しないが、プロセス用光学系4に配置した可変減衰器を制御部30に制御可能に接続し、制御部30によって可変減衰器を制御して減衰率の調整を行うようにしてもよい。

【0030】

上記した放射光光学系11、放射光検出部12、参照光用光源20、参照光光学系22、反射光光学系26、反射光検出部27、A/D変換器31、32、制御部30によって本発明のレーザ処理プロセスの温度測定装置が構成されている。

【0031】

以下に、レーザアニールプロセス装置1の動作について説明する。

被処理体100として不純物をドープしたシリコン基板をステージ6上に設置する。

制御部30では予め定めた動作パラメータに基づいて、レーザ光の光出力、レーザ光の時間変化におけるパルス形状、プロセス用レーザ光のパルス繰り返し周期、レーザ光の被処理体表面におけるビームの強度分布に基づくビームプロファイル、レーザ光の被処理体表面における偏光特性、被処理体表面のおけるレーザ光と被処理体の相対走査速度、被処理体100表面におけるレーザ光の焦点位置などの設定がされる。

【0032】

レーザ発振器7から所定エネルギーで出力されたプロセス用レーザ光2は、プロセス用光学系4で導かれるとともに所定のビーム形状に整形され、ミラー4aによる反射、その後の集光レンズ4bによる集光によって被処理体100の表面近傍に焦点を合わせて照射される。プロセス用レーザ光2は、実施するプロセスに合わせて被処理体100表面において数十μから数m程の円形、楕円形、もしくは線状の光強度プロファイルを有するように整形されている。

【0033】

プロセス用レーザ光2が被処理体100のに照射されている最中に、被処理体100は、制御部30により制御される走査装置5によって移動しており、被処理体100に対しプロセス用レーザ光2が走査されつつ照射されることになる。プロセス用レーザ光2の照射によって被処理体100表面の照射領域100aはその材料の融点近傍、もしくは融点以上にまで加熱され、例えばブランクの放射則に基づいて表面温度に相関する波長の放射光が発生する。なお、プロセス用レーザ光2の走査に伴って照射領域100aは被処理体100上で位置が変わって行く。

放射光10は、放射光光学系11で集光されて放射光検出部12に入射される。放射光検出部12では、放射光検出部12で受光された放射光10の強度に応じた検出出力が得られる。放射光10の検出出力は、A/D変換器31でデジタル変換されて制御部30に送られる。

【0034】

また、上記プロセス用レーザ光2の照射に伴って、被処理体100の照射領域100a内には、参照光光源20から出力された参照光21が参照光光学系22で導かれて照射される。照射領域100aに照射された参照光21は、被処理体100表面で反射し、反射光25として反射光光学系26で導かれ、集光されて反射光検出部27に入射される。反射光25は、集光した参照光21が反射したものであり、分散は少なく、反射光25の殆どが反射光光学系26で導かれて反射光検出部27で受光される。反射光検出部27では、反射光検出部27に受光された反射光25の強度に応じた検出出力が得られる。反射光検出出力は、A/D変換器32でデジタル変換されて制御部30に送られる。

【0035】

制御部30では、放射光および反射光の検出出力、すなわち光強度信号に基づいて、照射領域100aにおける温度を判定する。

すなわち、制御部30は、反射光25の強度の時間的変化を検知して被処理体100表面の溶融状況を判断して被処理体100表面が溶融した溶融時点を判定する。この溶融時点における放射光10の温度を被処理体100の融点に設定し、この融点を絶対値基準温度として放射光10の強度を温度情報に変換して、加熱された被処理体100表面の温度を判定する。これにより、被処理体100表面の温度を誤差なく、的確に知ることができる。

【0036】

制御部30では、この温度情報を元に、レーザアニールプロセス装置1の動作をフィードバック制御する。フィードバックされた温度情報を元にレーザアニールの調整するパラメータとしては、レーザ光の光出力、レーザ光の時間変化におけるパルス形状、レーザ光のパルス繰り返し周期、レーザ光の試料表面におけるビームの強度分布に基づくビームプロファイル、レーザ光の試料表面における偏光特性、試料表面におけるレーザ光と試料の相対走査速度、試料表面におけるレーザ光の焦点位置の調整などが挙げられる。制御部30でこれらのパラメータを制御してレーザアニール条件を調整し、プロセスの不良を低減することができる。なお、本発明では、取得した温度情報に基づいてレーザアニールプロセス装置1をどのように制御するかは特に限定されるものではなく、被処理体100表面の温度を的確に知ることが本発明の特徴とするところである。

【0037】

(実施形態2)

次に、他の実施形態のレーザ処理プロセスの温度測定装置を備えるレーザアニールプロセス装置1aについて図3、4に基づいて説明する。なお、前記実施形態1と同様の構成については、同一の符号を付してその説明を省略または簡略化する。

レーザアニールプロセス装置1aは、プロセス用レーザ光2を被処理体100の表面近傍に焦点を合わせて照射するプロセス用光学系4を有している。

レーザアニールプロセス装置1aは、加熱された被処理体100の表面から発生する放射光10を検出するために、放射光光学系11と、放射光光学系11で導かれる放射光10を受光して光強度信号を出力する放射光検出部12を有している。

【0038】

また、プロセス用レーザ光2が照射されている被処理体100の照射領域100aに向けて参照光を照射する参照光光源20を有し、該参照光21を照射領域100aに導く参照光光学系220を有している。

参照光光学系220は、放射光光学系11内に配置されたハーフミラー222を有しており、被処理体100で放出される放射光10は、ハーフミラー222を透過して放射光検出部12に導かれる。

【0039】

参照光光源20は、放射光光学系11外において、出力された参照光21をハーフミラー222に向けて照射するように配置されている。参照光光学系220は、ハーフミラー222の手前側にコリメータレンズ221を有しており、コリメータレンズ221で参照光20が平行光とされてハーフミラー222に導かれる。ハーフミラー222で反射された参照光20は、放射光光学系11の一部を構成するコリメータレンズ11aで集光されて被処理体100の照射領域100aに照射される。このために、参照光光学系220は、ハーフミラー222の反射方向では、放射光光学系11と同軸になり、放射光光学系11の焦点と参照光光学系21の焦点とが一致するように配置されている。また、照射領域100aに参照光20が照射された際に、所望のビームサイズとなるように、コリメータレンズ221における受光角などが設定される。

上記のように放射光光学系11と参照光光学系220の一部とを被処理体100側で同軸に配置し、かつ放射光光学系11と参照光光学系220の焦点位置を一致させることで、被処理体100表面の同一位置における反射光と放射光とが得られる。

【0040】

レーザアニールプロセス装置1aでは、上記照射領域100aで参照光20が反射した反射光25を導く反射光光学系26と、反射光光学系26で導かれる反射光25を受光する反射光検出部27とを有している。

【0041】

被処理体100は、図4に示すように走査装置5に設けたステージ6に設置され、走査装置5が移動することでプロセス用レーザ光2が被処理体100に対し相対的に移動し、その結果、プロセス用レーザ光2が被処理体100に対し走査されつつ照射されて被処理体100のアニール処理がなされる。この実施形態でも、アニール処理として不純物をドープした半導体ウェハに対する活性化処理がなされる。

【0042】

放射光検出部12は、A/D変換器31を介して制御部30に接続され、反射光検出部27による検出結果(アナログデータ)は、A/D変換器32によってデジタル変換されて制御部30に送信される。

また、制御部30には、走査装置5が制御可能に接続されており、走査装置5の動作が予め定めた動作パラメータによって制御される。

また、制御部30には、レーザ発振器7が制御可能に接続されており、レーザ発振器7は、動作パラメータに従って制御部30により動作が制御される。また、図示しないが、プロセス用光学系4に配置した可変減衰器を制御部30に制御可能に接続し、制御部30によって可変減衰器を制御して減衰率の調整を行うようにしてもよい。

【0043】

以下に、レーザアニールプロセス装置1aの動作について説明する。

レーザアニールプロセス装置1aは、制御部30で予め定めた動作パラメータに基づいて動作する。レーザ発振器7から所定エネルギーで出力されたプロセス用レーザ光2は、プロセス用光学系4で導かれるとともに所定のビーム形状に整形され、被処理体100の表面近傍に焦点を合わせて照射される。

【0044】

プロセス用レーザ光2が被処理体100のに照射されている最中に、被処理体100は、制御部30により制御される走査装置5によって移動し、被処理体100に対しプロセス用レーザ光2が走査されつつ照射される。プロセス用レーザ光2の照射によって被処理体100表面の照射領域100aはその材料の融点近傍、もしくは融点以上にまで加熱され、例えばブランクの放射則に基づいて被処理体100の表面温度に相関する波長の放射光が発生する。

放射光検出部12では、放射光検出部12で受光された放射光10の強度に応じた検出出力が得られ、放射光検出出力は、A/D変換器31でデジタル変換されて制御部30に送られる。

【0045】

また、上記プロセス用レーザ光2の照射に伴って、参照光光源20から出力された参照光21は参照光光学系220で導かれて放射光光学系11と同軸に導かれ、集光レンズ11aで集光されて被処理体100の照射領域100a内に照射される。照射領域100aに照射された参照光21は、被処理体100表面で反射し、反射光25として反射光光学系26で導かれ、集光されて反射光検出部27に入射される。反射光検出部27では、反射光検出部27に受光された反射光25の強度に応じた検出出力が得られる。放射光検出出力は、A/D変換器31でデジタル変換されて制御部30に送られる。

【0046】

制御部30では、取得した放射光と反射光の光強度信号に基づいて、照射領域100aにおける温度を判定する。

すなわち、反射光強度の時間的変化を検知して表面の溶融状況を判断して被処理体表面が溶融した溶融時点を判定し、前記溶融時点における放射光の温度を被処理体の融点に設定し、この融点を絶対値基準温度として放射光の強度を温度情報に変換して、加熱された被処理体表面の温度を判定する。

【0047】

制御部30では、この温度情報を元に、レーザアニールプロセス装置1の動作をフィードバック制御を行う。フィードバックされた温度情報を元にレーザアニールの調整するパラメータとしては、レーザ光の光出力、レーザ光の時間変化におけるパルス形状、レーザ光のパルス繰り返し周期、レーザ光の試料表面におけるビームの強度分布に基づくビームプロファイル、レーザ光の試料表面における偏光特性、試料表面におけるレーザ光と試料の相対走査速度、試料表面におけるレーザ光の焦点位置の調整などが挙げられる。制御部でこれらのパラメータを制御してアニール条件を調整し、プロセスの不良を低減することができる。

【0048】

次に、実施形態1、2において制御部30で被処理体100表面の温度を判定する手法について、より具体的に説明する。

制御部30では、反射光検知部27によって検知される反射光強度の時間的変化によって被処理体100表面の溶融状況を判断する。図5にプロセス用レーザ光2のビームプロファイルと反射光25の検出結果と、放射光10の検出結果とを経過時間に応じて示している。

被処理体100の表面が溶融すると、反射光強度の時間的変化に顕著な特徴が現れる。例えば、検出出力が所定の値を示すようになる。所定の値は予め実験などによって取得しておき、これを制御部30の不揮発メモリなどに格納しておく。制御部30では、不揮発メモリなどから所定値を読み出し、検知された反射光強度と対比し、検知した反射光強度が所定値に達することで被処理体100が溶融状態になったものと判定することができる。

【0049】

また、被処理体100が溶融状態になると、被処理体100表面における反射率が一定状態になる。これは反射光強度の検知出力が一定になることで認識することができる。したがって、反射光強度の変化率が0になった時点や、反射光強度が一定の時間変化しない場合に、制御部30では、被処理体100が溶融状態になったものと判定することができる。

反射光強度の時間的変化によって被処理体100表面の溶融状態を判定する要素としては上記のようにいくつかを挙げることができ、本発明としては判定方法として特定のものに限定されるものではなく、複数の判定方法を用いて判定を行うものであってもよい。

【0050】

図5の反射光の検出結果では、経過時間に応じて光強度が略一定になって継続しており、光強度が略一定になった時点を溶融状態になった時点と判定することができる。なお、参照光を照射したビームスポットでは、必ずしも一様の温度になっていないが、参照光は最も温度の高い表面部分が支配的になって反射されるため、被処理体表面が溶融状態になったことを的確に判定することができる。

【0051】

なお、放射光を発する被処理体100の表面温度と放射光10の放射発散度とを関連付けた放射則がいくつか提案されている。例えばウィーンの放射則、ステファン・ボルツマンの放射則、プランクの放射則などが知られている。これらの放射則を用いることで、被処理体100の表面温度と放射光10の検出出力とを関連付けて示すことが可能になる。

各放射則の定義式を以下に示す。なお、本発明としては、特定の放射則に限定されるものではなく、適宜の放射則を用いることができる。

【0052】

【数1】

【0053】

【数2】

【0054】

【数3】

【0055】

上記のいずれかの放射則(好適にはウィーンの放射則)を用いて、制御部30では、被処理体100の表面温度と放射光検出部の検出出力とを関連付ける演算を行う。検出出力と放射発散度とは、比例関係にあると考えられるので、表面温度と検出した光強度の関係を導くことができる。

前記したように、予め定めた手法によって制御部30では、反射光25の検出出力の時間的変化によって被処理体100が溶融状態になった時点が検知される。この時の被処理体100の表面温度は、被処理体100の融点温度である。被処理体を構成する材料の融点は、材料の種別によって容易に把握することができるものであり、予めそのデータを制御部30に格納しておく。制御部30では、被処理体100の表面が溶融状態になったタイミングで、放射光10が融点温度にある被処理体100から放射されたものとして、前記融点温度を絶対値基準温度として放射光検出出力から被処理体表面の温度を算出する。

【0056】

図6は、上記判定に基づいて被処理体100の表面温度と経過時間との関係を示したものである。該判定によって被処理体100の表面温度を的確に把握することができる。

この温度の判定結果に基づいて制御部30では、フィードバックによってレーザアニールプロセスの動作パラメータを調整することができる。これによりにアニール処理などのプロセスにおける処理の均一性、再現性が顕著に向上する。

【0057】

以上、本発明について上記実施形態に基づいて説明を行ったが、本発明は上記実施形態の説明の内容に限定されるものではなく、本発明の範囲内で適宜の変更が可能である。

【符号の説明】

【0058】

1 レーザアニールプロセス装置

1a レーザアニールプロセス装置

2 プロセス用レーザ光

4 プロセス用光学系

10 放射光

11 放射光光学系

12 放射光検出部

20 参照光光源

21 参照光

22 参照光光学系

220 参照光光学系

25 反射光

26 反射光光学系

27 反射光検出部

30 制御部

【特許請求の範囲】

【請求項1】

レーザ光の照射により加熱された被処理体表面から発生する放射光を検出する放射光検出部と、

前記放射光を前記被処理体表面から前記放射光検出部に導く放射光光学系と、

前記レーザ光で加熱された前記被処理体に照射する参照光を出力する参照光光源と、

前記参照光を前記参照光光源から前記被処理体に導く参照光光学系と、

前記参照光が加熱された前記被処理体で反射した反射光を検出する反射光検出部と、

前記反射光を前記被処理体から前記反射光検出部に導く反射光光学系と、

前記放射光検出部の検出結果と前記反射光検出部の検出結果とを受け、前記反射光の強度の時間的変化によって前記被処理体表面が溶融した溶融時点を判定し、前記溶融時点において前記放射光を発生する前記被処理体表面の温度を前記被処理体の融点に設定し、前記融点を絶対値基準温度として前記放射光の強度を温度情報に変換して、加熱された前記被処理体表面の温度を判定する制御部と、を備えることを特徴とするレーザ処理プロセスの温度測定装置。

【請求項2】

前記放射光光学系と前記参照光光学系とが少なくとも前記被処理体側で同軸に配置され、前記被処理体上における参照光光学系の焦点位置と、前記放射光光学系の焦点位置とが一致していることを特徴とする請求項1記載のレーザ処理プロセスの温度測定装置。

【請求項3】

前記参照光光学系は、前記放射光光学系の一部を兼用し、かつ前記放射光光学系の中途で前記放射光光学系外部から前記参照光を前記放射光光学系内に導く経路を有することを特徴とする請求項1または2に記載のレーザ処理プロセスの温度測定装置。

【請求項4】

前記放射光光学系は、前記レーザ光を前記被処理体に導くプロセス用光学系とは別に独立して設けられていることを特徴とする請求項1または2に記載のレーザ処理プロセスの温度測定装置。

【請求項5】

前記放射光光学系の受光角を相対的に大きくし、前記参照光の前記被処理体表面上のビームサイズを小さくすることにより前記反射光の指向角を相対的に小さくしていることを特徴とする請求項1〜4のいずれかに記載のレーザ処理プロセスの温度測定装置。

【請求項6】

基板上に形成された被処理体のレーザ処理プロセスに際し、レーザ光の照射により加熱された前記被処理体表面から発生する放射光を検出するとともに、参照用光を加熱された前記被処理体表面に照射し、その反射光を検出して該反射光の強度の時間的変化によって前記被処理体の表面が溶融した溶融時点を判定し、前記溶融時点において前記放射光を発生する前記被処理体表面の温度を前記被処理体の融点に設定し、前記放射光の強度を温度情報に変換する際に前記融点を絶対値基準温度として、加熱された前記被処理体の温度を判定することを特徴とするレーザ処理プロセスの温度測定方法。

【請求項7】

前記被処理体が半導体ウェハであり、前記レーザ処理が前記半導体ウェハのアニール処理であることを特徴とする請求項6記載のレーザ処理プロセスの温度測定方法。

【請求項1】

レーザ光の照射により加熱された被処理体表面から発生する放射光を検出する放射光検出部と、

前記放射光を前記被処理体表面から前記放射光検出部に導く放射光光学系と、

前記レーザ光で加熱された前記被処理体に照射する参照光を出力する参照光光源と、

前記参照光を前記参照光光源から前記被処理体に導く参照光光学系と、

前記参照光が加熱された前記被処理体で反射した反射光を検出する反射光検出部と、

前記反射光を前記被処理体から前記反射光検出部に導く反射光光学系と、

前記放射光検出部の検出結果と前記反射光検出部の検出結果とを受け、前記反射光の強度の時間的変化によって前記被処理体表面が溶融した溶融時点を判定し、前記溶融時点において前記放射光を発生する前記被処理体表面の温度を前記被処理体の融点に設定し、前記融点を絶対値基準温度として前記放射光の強度を温度情報に変換して、加熱された前記被処理体表面の温度を判定する制御部と、を備えることを特徴とするレーザ処理プロセスの温度測定装置。

【請求項2】

前記放射光光学系と前記参照光光学系とが少なくとも前記被処理体側で同軸に配置され、前記被処理体上における参照光光学系の焦点位置と、前記放射光光学系の焦点位置とが一致していることを特徴とする請求項1記載のレーザ処理プロセスの温度測定装置。

【請求項3】

前記参照光光学系は、前記放射光光学系の一部を兼用し、かつ前記放射光光学系の中途で前記放射光光学系外部から前記参照光を前記放射光光学系内に導く経路を有することを特徴とする請求項1または2に記載のレーザ処理プロセスの温度測定装置。

【請求項4】

前記放射光光学系は、前記レーザ光を前記被処理体に導くプロセス用光学系とは別に独立して設けられていることを特徴とする請求項1または2に記載のレーザ処理プロセスの温度測定装置。

【請求項5】

前記放射光光学系の受光角を相対的に大きくし、前記参照光の前記被処理体表面上のビームサイズを小さくすることにより前記反射光の指向角を相対的に小さくしていることを特徴とする請求項1〜4のいずれかに記載のレーザ処理プロセスの温度測定装置。

【請求項6】

基板上に形成された被処理体のレーザ処理プロセスに際し、レーザ光の照射により加熱された前記被処理体表面から発生する放射光を検出するとともに、参照用光を加熱された前記被処理体表面に照射し、その反射光を検出して該反射光の強度の時間的変化によって前記被処理体の表面が溶融した溶融時点を判定し、前記溶融時点において前記放射光を発生する前記被処理体表面の温度を前記被処理体の融点に設定し、前記放射光の強度を温度情報に変換する際に前記融点を絶対値基準温度として、加熱された前記被処理体の温度を判定することを特徴とするレーザ処理プロセスの温度測定方法。

【請求項7】

前記被処理体が半導体ウェハであり、前記レーザ処理が前記半導体ウェハのアニール処理であることを特徴とする請求項6記載のレーザ処理プロセスの温度測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−216733(P2012−216733A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−82274(P2011−82274)

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

[ Back to top ]