レーザ切断方法、レーザ切断用ノズル及びレーザ切断装置

【課題】被加工材をレーザ切断する場合に、切断面への切断傷の発生を抑制することで、切断後の表面粗度を小さくすることが可能なレーザ切断方法、レーザ切断用ノズル及びレーザ切断装置を提供すること。

【解決手段】ノズル本体11に形成されたノズル孔12を通じて、前記ノズル孔12の開口部からレーザ光を照射するとともに前記レーザ光を囲繞するアシストガスを噴出するように構成されたレーザ切断用ノズル10であって、前記ノズル孔12には、それぞれ同軸円筒状とされた第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cが前記アシストガスの流通方向上流から下流に向かって順に形成され、それぞれの直径を、第1の制御流路:φA、第2の制御流路:φB、第3の制御流路:φCとした場合に、

φA < φC < φB であることを特徴とする。

【解決手段】ノズル本体11に形成されたノズル孔12を通じて、前記ノズル孔12の開口部からレーザ光を照射するとともに前記レーザ光を囲繞するアシストガスを噴出するように構成されたレーザ切断用ノズル10であって、前記ノズル孔12には、それぞれ同軸円筒状とされた第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cが前記アシストガスの流通方向上流から下流に向かって順に形成され、それぞれの直径を、第1の制御流路:φA、第2の制御流路:φB、第3の制御流路:φCとした場合に、

φA < φC < φB であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、開口部からレーザ光を照射し、このレーザ光の周囲にアシストガスを噴射して被加工物を切断するレーザ切断方法、レーザ切断用ノズル及びレーザ切断装置に関する。

【背景技術】

【0002】

周知のように、鋼材等の被加工物をレーザ切断する場合、レーザ発振器から照射されたレーザ光を、集光レンズにより集中させて切断部を加熱するとともに、このレーザ光の周囲を囲繞するようにノズルからアシストガスを噴射して切断部を覆いながら、切断部にて燃焼反応をさせて切断部を切断したり、レーザにより溶融した金属を吹き飛ばして切断するようになっている。

このようなレーザ切断方法では、加工効率を向上させるために種々のレーザ切断用ノズルに関する技術が開示されている(例えば、特許文献1参照。)。

【0003】

図7は、従来のレーザ切断用ノズル100を示す縦断面図であり、レーザ切断用ノズル100は、ノズル本体101の軸線Oに対称に形成されており、ノズル孔102が軸線Oと同軸に形成されている。

【0004】

ノズル孔102は、アシストガス流通方向の上流側を基端側とし、下流側を先端側とした場合に、ノズル本体101の基端側からノズル孔102先端の開口部102Aに向かう順に、先端側が縮径されるテーパ部103と、テーパ部103の先端側に接続された円筒部104と、円筒部104の先端側に接続され開口部102Aに向かって漸次拡径されるテーパ部105とを有している。

【0005】

また、ノズル本体101の外形は、基端側がレーザ切断装置に装着するためのネジが形成された円筒部108とされ、円筒部108の先端側に大径部109が形成され、大径部109の先端側には開口部102Aに向かって縮径されるテーパ部110が形成されている。

レーザ切断用ノズル100は、かかる構成により、効率的なレーザ切断が可能とされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−214368号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来のノズルで切断する場合、切断面粗度が粗いと被加工物を切断した後に表面粗度を小さくする為の加工が必要な場合があり、切断面の表面粗度を小さくすることが可能なレーザ切断技術に対する要請がある。

【0008】

本発明は、このような事情を考慮してなされたもので、被加工材をレーザ切断する場合に、切断面に大きな切断傷が発生するのを抑制して、切断面の表面粗度を小さくすることが可能なレーザ切断方法、レーザ切断用ノズル及びレーザ切断装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1に記載の発明は、ノズル本体に形成されたノズル孔を通じて、前記ノズル孔の開口部からレーザ光を照射するとともに前記レーザ光を囲繞するアシストガスを噴出するように構成されたレーザ切断用ノズルであって、前記ノズル孔は、前記アシストガスの流通方向上流から下流に向かって順に形成された第1の制御流路、第2の制御流路、第3の制御流路を有し、前記第1の制御流路は、外周側に拡大された前記第2の制御流路と接続され、かつ前記第2の制御流路は、内周側に縮小された前記第3の制御流路と接続されることを特徴とする。

【0010】

請求項6に記載の発明は、請求項1から請求項5のいずれか1項に記載のレーザ切断用ノズルを備えることを特徴とする。

【0011】

請求項7に記載の発明は、ノズル本体に形成されたノズル孔の開口部からレーザ光を照射するとともに、前記レーザ光を囲繞するアシストガスを噴出して被加工物を切断するレーザ切断方法であって、前記ノズル孔を通じて前記開口部からアシストガスを噴射する際に、前記ノズル孔に形成された第1の制御流路と、前記第1の制御流路に接続され外周側に拡大された第2の制御流路と、前記第2の制御流路に接続され内周側に縮小された第3の制御流路とを、この順に通過させることを特徴とする。

【0012】

この発明に係るレーザ切断用ノズル、レーザ切断装置、レーザ切断方法によれば、切断面の表面粗度を小さくすることができる。

【0013】

請求項2に記載の発明は、請求項1に記載のレーザ切断用ノズルであって、前記第1の制御流路、前記第2の制御流路、前記第3の制御流路は、それぞれ円筒形状に形成されるとともに同軸上に配置され、それぞれの直径を、第1の制御流路:φA、第2の制御流路:φB、第3の制御流路:φCとした場合に、φA < φC < φB であることを特徴とする。

【0014】

この発明に係るレーザ切断用ノズルによれば、簡単な構成により切断面の表面粗度を小さくすることができる。

【0015】

請求項3に記載の発明は、請求項2に記載のレーザ切断用ノズルであって、

φA : φC = 1 : 1.3 〜 3.0

であることを特徴とする。

【0016】

この発明に係るレーザ切断用ノズルによれば、切断面の表面粗度を効率的に小さくすることができる。

【0017】

請求項4に記載の発明は、請求項3に記載のレーザ切断用ノズルであって、

φC : φB = 1 : 1.1 〜 3.0

であることを特徴とする。

【0018】

この発明に係るレーザ切断用ノズルによれば、切断面の表面粗度を安定して小さくすることができる。これは、φC:φB=1:1.1 〜 3.0 の場合、φB/φCを1.1以上とすることで、切断面の表面粗度を安定して小さくすることが可能となる。

なお、切断実験において、φB/φCの上限値は特に認められなかったが、φB/φCを3.0 以下とすると、レーザ切断用ノズルの外形が過度に大きくなることを抑制して、ノズルの取扱いを容易にできる点で好適である。

【0019】

請求項5に記載の発明は、請求項3又は請求項4に記載のレーザ切断用ノズルであって、

L2 + L3 ≧ 2.0×φA

L2 : 第2の制御流路長、L3 : 第3の制御流路長、であることを特徴とする。

【0020】

この発明に係るレーザ切断用ノズルによれば、L2 + L3 ≧ 2.0×φA とされているので、切断面の表面粗さを効率的に小さくすることができる。

【発明の効果】

【0021】

この発明に係るレーザ切断用ノズル、レーザ切断装置、レーザ切断方法によれば、切断面の表面粗度を小さくすることができる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1の実施形態に係るレーザ切断装置を示す概略図である。

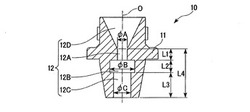

【図2】本発明の第1の実施形態に係るレーザノズルを説明する縦断面図である。

【図3】第1の実施形態に係るレーザノズルの概略を示す縦断面図である。

【図4】本発明に係るレーザノズルの効果を説明する図である。

【図5】本発明に係るレーザノズルの効果を説明する図である。

【図6】本発明の第2の実施形態に係るレーザノズルを説明する縦断面図である。

【図7】従来のレーザノズルの概略を示す縦断面図である。

【発明を実施するための形態】

【0023】

以下、図1から図3を参照し、本発明の第1の実施形態について説明する。

図1は、第1の実施形態に係るレーザ切断装置を示す図であり、符号1はレーザ切断装置を、符号10はレーザ切断用ノズル(以下、単に「ノズル」と略称する)を示している。

【0024】

レーザ切断装置1は、ノズル10と、レーザ発振器2と、アシストガス供給装置3とを備え、レーザ発振器2で生成されたレーザ光Fを、ノズル10のノズル孔12から照射するとともに、アシストガス供給装置3から供給されるアシストガスGを、レーザ光Fの周囲を囲繞するようにノズル孔12から噴出するようになっている。

【0025】

ノズル孔12から照射されたレーザ光Fは、被加工物5の切断部6に集光され、ノズル孔12から噴射されるアシストガスGが、レーザ光Fの周囲を囲繞するように流れて、切断部6の周囲をアシストガスGの雰囲気7により被覆して、レーザ光Fで加熱された切断部6をアシストガスGにより燃焼反応させて切断したり、レーザにより溶融した金属を吹き飛ばして切断するようになっている。

【0026】

アシストガス供給装置3は、例えば、O2、N2、Ar、Air、Heなどのガス又は、H2、Heから選択したガスを混合して生成したアシストガスGを、0.01〜3.0MPaの圧力でノズル10に供給するようになっている。

【0027】

図2は、ノズル10の概略を示す図である。

ノズル本体11は、基端側がレーザ切断装置に装着するためのネジが形成された円筒部21とされ、円筒部21の先端側には大径部22が形成され、大径部22の先端側には、開口部13に向かって縮径されるテーパ部23が形成された外形を有しており、軸線Oと同軸にノズル孔12が形成されている。

【0028】

ノズル孔12は、アシストガス流通方向の上流側を基端側とし、下流側を先端側とした場合に、基端側から順に、アシストガス導入部12D、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cが形成されている。

また、アシストガス導入部12D、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cは、軸線Oと同軸に形成されている。

【0029】

アシストガス導入部12Dは、先端側が、第1の制御流路12Aに向かって縮径するテーパ状に形成された円錐形状の一部からなるテーパ壁部15により構成されている。

第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cは、それぞれ軸線Oに平行な円筒壁部16、17、18により構成され、それぞれ制御流路は、図3に示すように、軸線Oと直交する段差を介して接続されている。

【0030】

また、図3に示すように、第1の制御流路12A、第2の制御流路12B、第3の制御流路12C、それぞれの制御流路長及び直径を、

第1の制御流路12A:L1、φA

第2の制御流路12B:L2、φB

第3の制御流路12C:L3、φC

とした場合、

φA < φC < φB とされている。

また、

φA : φC = 1 : 1.3 〜 3.0

また、

φC : φB = 1 : 1.1 〜 3.0

また、

L2 + L3 ≧ 2.0×φA

であることが好適である。

なお、レーザ光がノズル内壁部に干渉して切断効率が低下するのを防止するうえで、

5.0 ≧ (L2 + L3)/ φA とすることがより好適である。

【0031】

次に、図4を参照して、ノズル10の作用について説明する。

図4は、ノズル10を用いて、板厚16mmのステンレス鋼(被加工材)を切断した場合の第1の制御流路12Aの直径:φA、第2の制御流路12Bの直径:φB、第3の制御流路12Cの直径:φCと、切断面の表面粗さとの関係を示すグラフである。

【0032】

図4において、横軸はφC/φAを、縦軸はφB/φAを表しており、アシストガスGの圧力;0.5MPa〜3.0Paで切断した場合に、△は表面粗さRz(JISB0601−1994);50μm以上が発生する場合があり従来と同等レベルを、○は表面粗さRz;30μm以上50μm未満となり改善されたところを、◎は表面粗さRz;30μm未満となり大幅に改善されたところを示している。

【0033】

図4から、以下のことを確認することができる。

(1)φC/φA=1.0で、かつφB/φA=1.0である場合は、φA、φB、φCが同径の従来ノズルを示しており、切断面の表面粗さは当然に従来レベル(△)である。

(2)φB > φC(=(φB/φC >1.0))、すなわちφB/φAが直線S1よりも上側にあり、φC/φA>1.0である場合には、切断面の表面粗さは従来ノズルの場合よりも小さくなる。

なお、図4において、φC/φA=1.0〜1.1の間には、品質レベルを示していないが、φC/φA>1.0のときは、φC/φAが増加するにしたがって切断面の表面粗さは向上する。具体的には、φC/φA=1.0〜1.1の範囲にて、切断面の表面粗さは、Rz50μm以上である従来品質(△)からRz50〜30μmである切断面粗さ改善(○)まで漸次小さくなる。

また、φC/φAが1.1〜1.3のとき、切断面の表面粗さは、Rz50μm〜Rz30μmである切断面粗さ改善(○)からRz30μm以下である切断面粗さ大幅改善(◎)まで漸次小さくなる。

また、φC/φA>1.3のとき、切断面の表面粗さは、Rz30μm以下である切断面粗さ大幅改善(◎)となる。

なお、切断実験では、φC/φA=1.0〜3.0の範囲を対象にして切断面の表面粗さが向上することを確認した。

(3)φB > φC(=(φB/φC >1.3))、すなわちφB/φAが直線S2よりも上側にあり、φC/φA>1.3である場合には、切断面の表面粗さは、Rz30μm以下である切断面粗さ大幅改善(◎)となる。

【0034】

次に、図5を参照して、ノズル10の作用、効果について説明する。

図5は、ノズル10を用いて、板厚16mmのステンレス鋼(被加工材)を切断した場合の、第1の制御流路12Aの直径:φA、第2の制御流路長:L2、第3の制御流路長:L3と、切断面(切断下部)の表面粗さとの関係を示すグラフである。

【0035】

図5において、横軸は(L2+L3)/φAを、縦軸は切断面の表面粗さRz(μm)を示しており、□はアシストガスGの圧力;0.5MPa〜3.0Paで切断した切断面の表面粗さのうち最大値を表している。

この実験において用いたノズルは、第1の制御流路12Aの直径:φA=4mm、第2の制御流路12Bの直径:φB=10mm、第3の制御流路12Cの直径:φC=7mmである。

なお、切断面の表面粗さは、レーザ光がノズル内壁部に対する干渉を生じない 5.0 ≧ (L2+L3)/φA の範囲で評価した。

【0036】

図5から、以下のことを確認することができる。

(1)切断面の表面粗さは、(L2+L3)/φAに関係なく、従来より良好であることを示しており、(L2+L3)/φAが増加するにつれて、切断面の表面粗さは小さくなり品質が向上する。

(2)(L2+L3)/φA ≧ 2.0 である場合には、非常に安定した切断面が得られる。

以上のように、(L2+L3)/φA ≧ 2.0を満足することにより、Rz30μm以下の表面粗さを安定して確保できることがわかった。

【0037】

以上のように、ノズル10、レーザ切断装置1によれば、レーザ切断における切断面の表面粗度を小さくすることができる。

その結果、レーザ切断後に、さらに切断面の表面粗を小さくするための加工をすることが軽減され、レーザ切断する際の工数低減、コスト削減を実現することができる。

また、ノズル10によれば、アシストガスGの消費量が、従来のノズルでの消費量と同じで表面粗度を小さくすることができる。

【0038】

また、5.0 ≧ (L2+L3)/φA とすることにより、照射されたレーザ光Fが、ノズル孔12の円筒壁部16、17、18との干渉がのを抑制することができる。

【0039】

次に、図6を参照して、この発明の第2の実施形態について説明する。

図6は、第2の実施形態に係るノズル40を示す図であり、ノズル40は、ノズル本体11と同形状の外形を有し、ノズル本体41には、軸線Oと同軸に形成されたノズル孔42が形成されている。

【0040】

ノズル40が、ノズル10と異なるのは、ノズル10においてテーパ状に形成されたアシストガス導入部12Dに代えて、ノズル40では、例えば、軸線Oに直交する面からなる段差を介して第1の制御流路12Aに接続されるアシストガス導入部42Aを有している点である。その他は、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。なお、アシストガス導入部42Aは、軸線Oと平行な円筒壁部45により構成されている。

【0041】

また、ノズル10と同様に、第1の制御流路12A、第2の制御流路12B、第3の制御流路12C、それぞれの制御流路長及び直径を、

第1の制御流路12A:L1、φA

第2の制御流路12B:L2、φB

第3の制御流路12C:L3、φC

とした場合に、 φA < φC < φB であり、

さらに φA : φC = 1 : 1.3 〜 3.0 、 φC : φB = 1 : 1.1 〜 3.0 、 L2 + L3 ≧ 2.0×φA とされていることが好適である。

なお、レーザ光がノズル内壁部に干渉して切断効率が低下するのを防止するために、

第1の実施形態と同様、5.0 ≧ (L2+L3)/φA とするとより好適である。

【0042】

ノズル40により、ノズル10同様の、作用、効果が得られることを確認した。

また、ノズル40は、構成が簡単であるので容易に製造することができ、製造コストを削減することが可能となる。

【0043】

なお、本発明は、上記実施の形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の変更をすることが可能である。

【0044】

例えば、上記実施の形態においては、アシストガス導入部12Dが円錐形状の一部により構成され、アシストガス導入部42Aが円筒形状に構成される場合について説明したが、アシストガス導入部12D、42Aを、円錐形状、円筒形状以外の形状としてもよく、例えば、アシストガス導入部12Dや、アシストガス導入部42Aに代えて、ノズル本体11、41の軸線と一致する対称軸周りに形成される半球面や放物面等の曲面を、アシストガス導入部の内壁面をしてもよい。

【0045】

また、レーザ切断装置のノズル取付部にアシストガス導入部が形成され、ノズル10にはアシストガス導入部を形成しない構成としてもよい。

【0046】

また、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cが、それぞれ軸線Oと直交する段差を介して接続される場合について説明したが、例えば、許容可能な範囲で、軸線Oと直交する面に対して傾斜する面を介して接続してもよい。

【0047】

また、上記実施の形態においては、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cが、軸線Oと同軸の円筒壁部16、17、18により構成される場合について説明したが、これら円筒壁部16、17、18に代えて、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cのいずれか又は全部を、テーパ状壁部、樽状壁部、鼓状壁部等、又は他の形状に形成してもよい。

【0048】

また、円筒壁部16、17、18につき、多角形、楕円等の他形状、又はそれらを含んだ形状としてもよい。

また、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cのいずれか又は全部につき、例えば、偏心した配置等、軸線Oと同軸でない配置としてもよい。

【0049】

また、上記実施の形態において示した、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cの直径、長さに関する寸法関係について、上記関係式を満足しない寸法関係とすることもできる。例えば、φA : φC = 1 : 1.3 〜 3.0、及び φC : φB = 1 : 1.1 〜 3.0 、L2 + L3 ≧ 2.0×φAに限定されない、すなわちこれら数式の一部又は全部を満足していなくてもよいことはいうまでもない。

【0050】

また、ノズル10、40の外形については、任意の形状とすることが可能である。

また、上記実施の形態においては、アシストガスGをノズル孔12、42に導入するアシストガス導入部12D、42Aが、ノズル本体11、41の基端側に開口する場合について説明したが、例えば、アシストガス導入部12D、42AのアシストガスGの流入口がノズル本体11、41の側部に形成されてもよい。

【産業上の利用可能性】

【0051】

この発明に係るレーザ切断方法、レーザ切断用ノズル、レーザ切断装置によれば、切断面の表面粗度を小さくすることができるので、産業上利用可能である。

【符号の説明】

【0052】

F レーザ光

G アシストガス

O 軸線

1 レーザ切断装置

5 被加工物

10、40 ノズル(レーザ切断用ノズル)

11、41 ノズル本体

12、42 ノズル孔

12A 第1の制御流路

12B 第2の制御流路

12C 第3の制御流路

13 開口部

【技術分野】

【0001】

この発明は、開口部からレーザ光を照射し、このレーザ光の周囲にアシストガスを噴射して被加工物を切断するレーザ切断方法、レーザ切断用ノズル及びレーザ切断装置に関する。

【背景技術】

【0002】

周知のように、鋼材等の被加工物をレーザ切断する場合、レーザ発振器から照射されたレーザ光を、集光レンズにより集中させて切断部を加熱するとともに、このレーザ光の周囲を囲繞するようにノズルからアシストガスを噴射して切断部を覆いながら、切断部にて燃焼反応をさせて切断部を切断したり、レーザにより溶融した金属を吹き飛ばして切断するようになっている。

このようなレーザ切断方法では、加工効率を向上させるために種々のレーザ切断用ノズルに関する技術が開示されている(例えば、特許文献1参照。)。

【0003】

図7は、従来のレーザ切断用ノズル100を示す縦断面図であり、レーザ切断用ノズル100は、ノズル本体101の軸線Oに対称に形成されており、ノズル孔102が軸線Oと同軸に形成されている。

【0004】

ノズル孔102は、アシストガス流通方向の上流側を基端側とし、下流側を先端側とした場合に、ノズル本体101の基端側からノズル孔102先端の開口部102Aに向かう順に、先端側が縮径されるテーパ部103と、テーパ部103の先端側に接続された円筒部104と、円筒部104の先端側に接続され開口部102Aに向かって漸次拡径されるテーパ部105とを有している。

【0005】

また、ノズル本体101の外形は、基端側がレーザ切断装置に装着するためのネジが形成された円筒部108とされ、円筒部108の先端側に大径部109が形成され、大径部109の先端側には開口部102Aに向かって縮径されるテーパ部110が形成されている。

レーザ切断用ノズル100は、かかる構成により、効率的なレーザ切断が可能とされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−214368号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来のノズルで切断する場合、切断面粗度が粗いと被加工物を切断した後に表面粗度を小さくする為の加工が必要な場合があり、切断面の表面粗度を小さくすることが可能なレーザ切断技術に対する要請がある。

【0008】

本発明は、このような事情を考慮してなされたもので、被加工材をレーザ切断する場合に、切断面に大きな切断傷が発生するのを抑制して、切断面の表面粗度を小さくすることが可能なレーザ切断方法、レーザ切断用ノズル及びレーザ切断装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1に記載の発明は、ノズル本体に形成されたノズル孔を通じて、前記ノズル孔の開口部からレーザ光を照射するとともに前記レーザ光を囲繞するアシストガスを噴出するように構成されたレーザ切断用ノズルであって、前記ノズル孔は、前記アシストガスの流通方向上流から下流に向かって順に形成された第1の制御流路、第2の制御流路、第3の制御流路を有し、前記第1の制御流路は、外周側に拡大された前記第2の制御流路と接続され、かつ前記第2の制御流路は、内周側に縮小された前記第3の制御流路と接続されることを特徴とする。

【0010】

請求項6に記載の発明は、請求項1から請求項5のいずれか1項に記載のレーザ切断用ノズルを備えることを特徴とする。

【0011】

請求項7に記載の発明は、ノズル本体に形成されたノズル孔の開口部からレーザ光を照射するとともに、前記レーザ光を囲繞するアシストガスを噴出して被加工物を切断するレーザ切断方法であって、前記ノズル孔を通じて前記開口部からアシストガスを噴射する際に、前記ノズル孔に形成された第1の制御流路と、前記第1の制御流路に接続され外周側に拡大された第2の制御流路と、前記第2の制御流路に接続され内周側に縮小された第3の制御流路とを、この順に通過させることを特徴とする。

【0012】

この発明に係るレーザ切断用ノズル、レーザ切断装置、レーザ切断方法によれば、切断面の表面粗度を小さくすることができる。

【0013】

請求項2に記載の発明は、請求項1に記載のレーザ切断用ノズルであって、前記第1の制御流路、前記第2の制御流路、前記第3の制御流路は、それぞれ円筒形状に形成されるとともに同軸上に配置され、それぞれの直径を、第1の制御流路:φA、第2の制御流路:φB、第3の制御流路:φCとした場合に、φA < φC < φB であることを特徴とする。

【0014】

この発明に係るレーザ切断用ノズルによれば、簡単な構成により切断面の表面粗度を小さくすることができる。

【0015】

請求項3に記載の発明は、請求項2に記載のレーザ切断用ノズルであって、

φA : φC = 1 : 1.3 〜 3.0

であることを特徴とする。

【0016】

この発明に係るレーザ切断用ノズルによれば、切断面の表面粗度を効率的に小さくすることができる。

【0017】

請求項4に記載の発明は、請求項3に記載のレーザ切断用ノズルであって、

φC : φB = 1 : 1.1 〜 3.0

であることを特徴とする。

【0018】

この発明に係るレーザ切断用ノズルによれば、切断面の表面粗度を安定して小さくすることができる。これは、φC:φB=1:1.1 〜 3.0 の場合、φB/φCを1.1以上とすることで、切断面の表面粗度を安定して小さくすることが可能となる。

なお、切断実験において、φB/φCの上限値は特に認められなかったが、φB/φCを3.0 以下とすると、レーザ切断用ノズルの外形が過度に大きくなることを抑制して、ノズルの取扱いを容易にできる点で好適である。

【0019】

請求項5に記載の発明は、請求項3又は請求項4に記載のレーザ切断用ノズルであって、

L2 + L3 ≧ 2.0×φA

L2 : 第2の制御流路長、L3 : 第3の制御流路長、であることを特徴とする。

【0020】

この発明に係るレーザ切断用ノズルによれば、L2 + L3 ≧ 2.0×φA とされているので、切断面の表面粗さを効率的に小さくすることができる。

【発明の効果】

【0021】

この発明に係るレーザ切断用ノズル、レーザ切断装置、レーザ切断方法によれば、切断面の表面粗度を小さくすることができる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1の実施形態に係るレーザ切断装置を示す概略図である。

【図2】本発明の第1の実施形態に係るレーザノズルを説明する縦断面図である。

【図3】第1の実施形態に係るレーザノズルの概略を示す縦断面図である。

【図4】本発明に係るレーザノズルの効果を説明する図である。

【図5】本発明に係るレーザノズルの効果を説明する図である。

【図6】本発明の第2の実施形態に係るレーザノズルを説明する縦断面図である。

【図7】従来のレーザノズルの概略を示す縦断面図である。

【発明を実施するための形態】

【0023】

以下、図1から図3を参照し、本発明の第1の実施形態について説明する。

図1は、第1の実施形態に係るレーザ切断装置を示す図であり、符号1はレーザ切断装置を、符号10はレーザ切断用ノズル(以下、単に「ノズル」と略称する)を示している。

【0024】

レーザ切断装置1は、ノズル10と、レーザ発振器2と、アシストガス供給装置3とを備え、レーザ発振器2で生成されたレーザ光Fを、ノズル10のノズル孔12から照射するとともに、アシストガス供給装置3から供給されるアシストガスGを、レーザ光Fの周囲を囲繞するようにノズル孔12から噴出するようになっている。

【0025】

ノズル孔12から照射されたレーザ光Fは、被加工物5の切断部6に集光され、ノズル孔12から噴射されるアシストガスGが、レーザ光Fの周囲を囲繞するように流れて、切断部6の周囲をアシストガスGの雰囲気7により被覆して、レーザ光Fで加熱された切断部6をアシストガスGにより燃焼反応させて切断したり、レーザにより溶融した金属を吹き飛ばして切断するようになっている。

【0026】

アシストガス供給装置3は、例えば、O2、N2、Ar、Air、Heなどのガス又は、H2、Heから選択したガスを混合して生成したアシストガスGを、0.01〜3.0MPaの圧力でノズル10に供給するようになっている。

【0027】

図2は、ノズル10の概略を示す図である。

ノズル本体11は、基端側がレーザ切断装置に装着するためのネジが形成された円筒部21とされ、円筒部21の先端側には大径部22が形成され、大径部22の先端側には、開口部13に向かって縮径されるテーパ部23が形成された外形を有しており、軸線Oと同軸にノズル孔12が形成されている。

【0028】

ノズル孔12は、アシストガス流通方向の上流側を基端側とし、下流側を先端側とした場合に、基端側から順に、アシストガス導入部12D、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cが形成されている。

また、アシストガス導入部12D、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cは、軸線Oと同軸に形成されている。

【0029】

アシストガス導入部12Dは、先端側が、第1の制御流路12Aに向かって縮径するテーパ状に形成された円錐形状の一部からなるテーパ壁部15により構成されている。

第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cは、それぞれ軸線Oに平行な円筒壁部16、17、18により構成され、それぞれ制御流路は、図3に示すように、軸線Oと直交する段差を介して接続されている。

【0030】

また、図3に示すように、第1の制御流路12A、第2の制御流路12B、第3の制御流路12C、それぞれの制御流路長及び直径を、

第1の制御流路12A:L1、φA

第2の制御流路12B:L2、φB

第3の制御流路12C:L3、φC

とした場合、

φA < φC < φB とされている。

また、

φA : φC = 1 : 1.3 〜 3.0

また、

φC : φB = 1 : 1.1 〜 3.0

また、

L2 + L3 ≧ 2.0×φA

であることが好適である。

なお、レーザ光がノズル内壁部に干渉して切断効率が低下するのを防止するうえで、

5.0 ≧ (L2 + L3)/ φA とすることがより好適である。

【0031】

次に、図4を参照して、ノズル10の作用について説明する。

図4は、ノズル10を用いて、板厚16mmのステンレス鋼(被加工材)を切断した場合の第1の制御流路12Aの直径:φA、第2の制御流路12Bの直径:φB、第3の制御流路12Cの直径:φCと、切断面の表面粗さとの関係を示すグラフである。

【0032】

図4において、横軸はφC/φAを、縦軸はφB/φAを表しており、アシストガスGの圧力;0.5MPa〜3.0Paで切断した場合に、△は表面粗さRz(JISB0601−1994);50μm以上が発生する場合があり従来と同等レベルを、○は表面粗さRz;30μm以上50μm未満となり改善されたところを、◎は表面粗さRz;30μm未満となり大幅に改善されたところを示している。

【0033】

図4から、以下のことを確認することができる。

(1)φC/φA=1.0で、かつφB/φA=1.0である場合は、φA、φB、φCが同径の従来ノズルを示しており、切断面の表面粗さは当然に従来レベル(△)である。

(2)φB > φC(=(φB/φC >1.0))、すなわちφB/φAが直線S1よりも上側にあり、φC/φA>1.0である場合には、切断面の表面粗さは従来ノズルの場合よりも小さくなる。

なお、図4において、φC/φA=1.0〜1.1の間には、品質レベルを示していないが、φC/φA>1.0のときは、φC/φAが増加するにしたがって切断面の表面粗さは向上する。具体的には、φC/φA=1.0〜1.1の範囲にて、切断面の表面粗さは、Rz50μm以上である従来品質(△)からRz50〜30μmである切断面粗さ改善(○)まで漸次小さくなる。

また、φC/φAが1.1〜1.3のとき、切断面の表面粗さは、Rz50μm〜Rz30μmである切断面粗さ改善(○)からRz30μm以下である切断面粗さ大幅改善(◎)まで漸次小さくなる。

また、φC/φA>1.3のとき、切断面の表面粗さは、Rz30μm以下である切断面粗さ大幅改善(◎)となる。

なお、切断実験では、φC/φA=1.0〜3.0の範囲を対象にして切断面の表面粗さが向上することを確認した。

(3)φB > φC(=(φB/φC >1.3))、すなわちφB/φAが直線S2よりも上側にあり、φC/φA>1.3である場合には、切断面の表面粗さは、Rz30μm以下である切断面粗さ大幅改善(◎)となる。

【0034】

次に、図5を参照して、ノズル10の作用、効果について説明する。

図5は、ノズル10を用いて、板厚16mmのステンレス鋼(被加工材)を切断した場合の、第1の制御流路12Aの直径:φA、第2の制御流路長:L2、第3の制御流路長:L3と、切断面(切断下部)の表面粗さとの関係を示すグラフである。

【0035】

図5において、横軸は(L2+L3)/φAを、縦軸は切断面の表面粗さRz(μm)を示しており、□はアシストガスGの圧力;0.5MPa〜3.0Paで切断した切断面の表面粗さのうち最大値を表している。

この実験において用いたノズルは、第1の制御流路12Aの直径:φA=4mm、第2の制御流路12Bの直径:φB=10mm、第3の制御流路12Cの直径:φC=7mmである。

なお、切断面の表面粗さは、レーザ光がノズル内壁部に対する干渉を生じない 5.0 ≧ (L2+L3)/φA の範囲で評価した。

【0036】

図5から、以下のことを確認することができる。

(1)切断面の表面粗さは、(L2+L3)/φAに関係なく、従来より良好であることを示しており、(L2+L3)/φAが増加するにつれて、切断面の表面粗さは小さくなり品質が向上する。

(2)(L2+L3)/φA ≧ 2.0 である場合には、非常に安定した切断面が得られる。

以上のように、(L2+L3)/φA ≧ 2.0を満足することにより、Rz30μm以下の表面粗さを安定して確保できることがわかった。

【0037】

以上のように、ノズル10、レーザ切断装置1によれば、レーザ切断における切断面の表面粗度を小さくすることができる。

その結果、レーザ切断後に、さらに切断面の表面粗を小さくするための加工をすることが軽減され、レーザ切断する際の工数低減、コスト削減を実現することができる。

また、ノズル10によれば、アシストガスGの消費量が、従来のノズルでの消費量と同じで表面粗度を小さくすることができる。

【0038】

また、5.0 ≧ (L2+L3)/φA とすることにより、照射されたレーザ光Fが、ノズル孔12の円筒壁部16、17、18との干渉がのを抑制することができる。

【0039】

次に、図6を参照して、この発明の第2の実施形態について説明する。

図6は、第2の実施形態に係るノズル40を示す図であり、ノズル40は、ノズル本体11と同形状の外形を有し、ノズル本体41には、軸線Oと同軸に形成されたノズル孔42が形成されている。

【0040】

ノズル40が、ノズル10と異なるのは、ノズル10においてテーパ状に形成されたアシストガス導入部12Dに代えて、ノズル40では、例えば、軸線Oに直交する面からなる段差を介して第1の制御流路12Aに接続されるアシストガス導入部42Aを有している点である。その他は、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。なお、アシストガス導入部42Aは、軸線Oと平行な円筒壁部45により構成されている。

【0041】

また、ノズル10と同様に、第1の制御流路12A、第2の制御流路12B、第3の制御流路12C、それぞれの制御流路長及び直径を、

第1の制御流路12A:L1、φA

第2の制御流路12B:L2、φB

第3の制御流路12C:L3、φC

とした場合に、 φA < φC < φB であり、

さらに φA : φC = 1 : 1.3 〜 3.0 、 φC : φB = 1 : 1.1 〜 3.0 、 L2 + L3 ≧ 2.0×φA とされていることが好適である。

なお、レーザ光がノズル内壁部に干渉して切断効率が低下するのを防止するために、

第1の実施形態と同様、5.0 ≧ (L2+L3)/φA とするとより好適である。

【0042】

ノズル40により、ノズル10同様の、作用、効果が得られることを確認した。

また、ノズル40は、構成が簡単であるので容易に製造することができ、製造コストを削減することが可能となる。

【0043】

なお、本発明は、上記実施の形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の変更をすることが可能である。

【0044】

例えば、上記実施の形態においては、アシストガス導入部12Dが円錐形状の一部により構成され、アシストガス導入部42Aが円筒形状に構成される場合について説明したが、アシストガス導入部12D、42Aを、円錐形状、円筒形状以外の形状としてもよく、例えば、アシストガス導入部12Dや、アシストガス導入部42Aに代えて、ノズル本体11、41の軸線と一致する対称軸周りに形成される半球面や放物面等の曲面を、アシストガス導入部の内壁面をしてもよい。

【0045】

また、レーザ切断装置のノズル取付部にアシストガス導入部が形成され、ノズル10にはアシストガス導入部を形成しない構成としてもよい。

【0046】

また、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cが、それぞれ軸線Oと直交する段差を介して接続される場合について説明したが、例えば、許容可能な範囲で、軸線Oと直交する面に対して傾斜する面を介して接続してもよい。

【0047】

また、上記実施の形態においては、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cが、軸線Oと同軸の円筒壁部16、17、18により構成される場合について説明したが、これら円筒壁部16、17、18に代えて、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cのいずれか又は全部を、テーパ状壁部、樽状壁部、鼓状壁部等、又は他の形状に形成してもよい。

【0048】

また、円筒壁部16、17、18につき、多角形、楕円等の他形状、又はそれらを含んだ形状としてもよい。

また、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cのいずれか又は全部につき、例えば、偏心した配置等、軸線Oと同軸でない配置としてもよい。

【0049】

また、上記実施の形態において示した、第1の制御流路12A、第2の制御流路12B、第3の制御流路12Cの直径、長さに関する寸法関係について、上記関係式を満足しない寸法関係とすることもできる。例えば、φA : φC = 1 : 1.3 〜 3.0、及び φC : φB = 1 : 1.1 〜 3.0 、L2 + L3 ≧ 2.0×φAに限定されない、すなわちこれら数式の一部又は全部を満足していなくてもよいことはいうまでもない。

【0050】

また、ノズル10、40の外形については、任意の形状とすることが可能である。

また、上記実施の形態においては、アシストガスGをノズル孔12、42に導入するアシストガス導入部12D、42Aが、ノズル本体11、41の基端側に開口する場合について説明したが、例えば、アシストガス導入部12D、42AのアシストガスGの流入口がノズル本体11、41の側部に形成されてもよい。

【産業上の利用可能性】

【0051】

この発明に係るレーザ切断方法、レーザ切断用ノズル、レーザ切断装置によれば、切断面の表面粗度を小さくすることができるので、産業上利用可能である。

【符号の説明】

【0052】

F レーザ光

G アシストガス

O 軸線

1 レーザ切断装置

5 被加工物

10、40 ノズル(レーザ切断用ノズル)

11、41 ノズル本体

12、42 ノズル孔

12A 第1の制御流路

12B 第2の制御流路

12C 第3の制御流路

13 開口部

【特許請求の範囲】

【請求項1】

ノズル本体に形成されたノズル孔を通じて、前記ノズル孔の開口部からレーザ光を照射するとともに前記レーザ光を囲繞するアシストガスを噴出するように構成されたレーザ切断用ノズルであって、

前記ノズル孔は、

前記アシストガスの流通方向上流から下流に向かって順に形成された第1の制御流路、第2の制御流路、第3の制御流路を有し、

前記第1の制御流路は、外周側に拡大された前記第2の制御流路と接続され、

かつ前記第2の制御流路は、内周側に縮小された前記第3の制御流路と接続されることを特徴とするレーザ切断用ノズル。

【請求項2】

請求項1に記載のレーザ切断用ノズルであって、

前記第1の制御流路、前記第2の制御流路、前記第3の制御流路は、それぞれ円筒形状に形成されるとともに同軸上に配置され、それぞれの直径を、第1の制御流路:φA、第2の制御流路:φB、第3の制御流路:φCとした場合に、

φA < φC < φB

であることを特徴とするレーザ切断用ノズル。

【請求項3】

請求項2に記載のレーザ切断用ノズルであって、

φA : φC = 1 : 1.3 〜 3.0

であることを特徴とするレーザ切断用ノズル。

【請求項4】

請求項3に記載のレーザ切断用ノズルであって、

φC : φB = 1 : 1.1 〜 3.0

であることを特徴とするレーザ切断用ノズル。

【請求項5】

請求項3又は請求項4に記載のレーザ切断用ノズルであって、

L2 + L3 ≧ 2.0×φA

L2 : 第2の制御流路長

L3 : 第3の制御流路長

であることを特徴とするレーザ切断用ノズル。

【請求項6】

請求項1から請求項5のいずれか1項に記載のレーザ切断用ノズルを備えることを特徴とするレーザ切断装置。

【請求項7】

ノズル本体に形成されたノズル孔の開口部からレーザ光を照射するとともに、前記レーザ光を囲繞するアシストガスを噴出して被加工物を切断するレーザ切断方法であって、

前記ノズル孔を通じて前記開口部からアシストガスを噴射する際に、

前記ノズル孔に形成された第1の制御流路と、前記第1の制御流路に接続され外周側に拡大された第2の制御流路と、前記第2の制御流路に接続され外周側に拡大された第3の制御流路とを、この順に通過させることを特徴とするレーザ切断方法。

【請求項1】

ノズル本体に形成されたノズル孔を通じて、前記ノズル孔の開口部からレーザ光を照射するとともに前記レーザ光を囲繞するアシストガスを噴出するように構成されたレーザ切断用ノズルであって、

前記ノズル孔は、

前記アシストガスの流通方向上流から下流に向かって順に形成された第1の制御流路、第2の制御流路、第3の制御流路を有し、

前記第1の制御流路は、外周側に拡大された前記第2の制御流路と接続され、

かつ前記第2の制御流路は、内周側に縮小された前記第3の制御流路と接続されることを特徴とするレーザ切断用ノズル。

【請求項2】

請求項1に記載のレーザ切断用ノズルであって、

前記第1の制御流路、前記第2の制御流路、前記第3の制御流路は、それぞれ円筒形状に形成されるとともに同軸上に配置され、それぞれの直径を、第1の制御流路:φA、第2の制御流路:φB、第3の制御流路:φCとした場合に、

φA < φC < φB

であることを特徴とするレーザ切断用ノズル。

【請求項3】

請求項2に記載のレーザ切断用ノズルであって、

φA : φC = 1 : 1.3 〜 3.0

であることを特徴とするレーザ切断用ノズル。

【請求項4】

請求項3に記載のレーザ切断用ノズルであって、

φC : φB = 1 : 1.1 〜 3.0

であることを特徴とするレーザ切断用ノズル。

【請求項5】

請求項3又は請求項4に記載のレーザ切断用ノズルであって、

L2 + L3 ≧ 2.0×φA

L2 : 第2の制御流路長

L3 : 第3の制御流路長

であることを特徴とするレーザ切断用ノズル。

【請求項6】

請求項1から請求項5のいずれか1項に記載のレーザ切断用ノズルを備えることを特徴とするレーザ切断装置。

【請求項7】

ノズル本体に形成されたノズル孔の開口部からレーザ光を照射するとともに、前記レーザ光を囲繞するアシストガスを噴出して被加工物を切断するレーザ切断方法であって、

前記ノズル孔を通じて前記開口部からアシストガスを噴射する際に、

前記ノズル孔に形成された第1の制御流路と、前記第1の制御流路に接続され外周側に拡大された第2の制御流路と、前記第2の制御流路に接続され外周側に拡大された第3の制御流路とを、この順に通過させることを特徴とするレーザ切断方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−206798(P2011−206798A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−75744(P2010−75744)

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

[ Back to top ]