レーザ切断方法及びレーザ切断装置

【課題】鋼鈑等の被加工材をレーザ切断する場合に、切断終点をはじめとする切断軌跡の所望の位置において、傷つきを抑制して効率的に切断できるレーザ切断方法及びレーザ切断装置を提供すること。

【解決手段】レーザ切断機であって、制御部は、前記被加工材の材質、板厚に基づいて、定常酸素濃度と、レーザノズルとの移動速度と、レーザビーム定常制御条件とを設定し、前記レーザノズルが、切断軌跡の終点前の第1設定位置に達した場合に、前記レーザノズルとの移動速度を第1設定速度に低下させ、前記レーザノズルが第2設定位置に達した場合に、前記切断ガスの前記酸素濃度と前記レーザビームの制御条件を変化させ、前記レーザノズルとの相対移動速度を第2設定速度に低下させることを特徴とする。

【解決手段】レーザ切断機であって、制御部は、前記被加工材の材質、板厚に基づいて、定常酸素濃度と、レーザノズルとの移動速度と、レーザビーム定常制御条件とを設定し、前記レーザノズルが、切断軌跡の終点前の第1設定位置に達した場合に、前記レーザノズルとの移動速度を第1設定速度に低下させ、前記レーザノズルが第2設定位置に達した場合に、前記切断ガスの前記酸素濃度と前記レーザビームの制御条件を変化させ、前記レーザノズルとの相対移動速度を第2設定速度に低下させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、被加工材に対してレーザビームを照射するとともに切断ガスを噴射して、被加工材を切断するレーザ切断方法及びレーザ切断装置に関する。

【背景技術】

【0002】

レーザ切断は、レーザビームの周囲に切断ガスを流して、被加工材に照射したレーザビームのエネルギーと被加工材と切断ガスの酸化反応エネルギーにより被加工材を溶かし、溶融された金属を切断ガスの運動エネルギーにより排出するものである。

【0003】

このようなレーザ切断により被加工材を切断する場合、レーザ切断の終点を予め設定された形状で被加工材から分離されるように設定することが望ましい。しかしながら、例えば、軟鋼材の切断のように切断ガスとして酸素を用いる場合、切断する形状や材質、表面状態によっては、必要以上に広い範囲が高温となり、被加工材が過剰に溶融して切断終点近傍において所望の形状が確保できない場合がある。

【0004】

そこで、レーザ切断における終点近傍を所望形状とするために、例えば、図5(A)に示すようなミクロジョイントを残して切断することにより、または、図5(B)〜(D)に示すような切逃げを行なうことが一般的である。ここで、図5における実線は切溝の縁部を、着色円はピアシング孔を、破線及び破線上の矢印はレーザノズルの軌跡を示している。

【0005】

しかしながら、ミクロジョイントを残して切断する場合、ミクロジョイントを別途切断する必要があり、切断工数と切断コストが増大するという問題がある。そこで、例えば、ミクロジョイントを小さく形成して加工効率を向上する技術が開示されている(例えば、特許文献1参照。)。

一方、切逃げについては、切断の終点近傍に傷つきが発生しやすいという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−334379号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、発明者らは、レーザ切断した被加工材から一部を分離する際に生じる傷つきについて鋭意研究した結果、以下のような知見を得た。

図6(A)〜(C)は、切断終点近傍におけるレーザ切断の状態を示す概念図であり、上側が平面図を下側が平面図と対応するT−T縦断面図を示している。図6において、符号Cは切溝を、符号Dはピアシング孔を、符号Eはレーザビームを、符号Gは切断ガスを、符号Wは被加工材を符号Hはドラグを、符号Jは残りしろを示している。

【0008】

例えば、切断終点近傍において、図6(A)に示すように、レーザノズルが矢印で示すように既切溝Cの切断終了部に近づくと、切断フロントと既切溝の間の残りしろJが少なくなり、切断の熱が逃げにくくなる。

次いで、図6(B)に示すように、レーザノズルが切断終了部に近づくと、ドラグの遅れに起因して、ドラグ下方の部分が急速に昇温される。

【0009】

さらに、図6(C)に示すように近づくと、残りしろJが熱エネルギーにより急速に昇温されて激しく溶融し、この激しい溶融が傷つきの大きな原因であることを掴んだ。

さらに、切断終点近傍や、入熱に偏りが生じやすいコーナー部において、入熱量を減少させて切断速度を低くすることにより、傷の発生を抑制して高品質の切断が可能であるとの知見を得た。

【0010】

本発明は、このような事情を考慮してなされたもので、鋼鈑等の被加工材をレーザ切断する場合に、切断終点をはじめとする切断軌跡の所望の位置において、所望の加工形状を傷つきを抑制して効率的に切断可能なレーザ切断方法及びレーザ切断装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1記載の発明は、被加工材に対してレーザノズルからレーザビームを照射するとともに切断ガスを噴射して、前記被加工材のレーザビーム照射された部位を前記切断ガスにより被覆した状態で、前記レーザノズルと前記被加工材とを相対移動して前記被加工材を切断するレーザ切断方法であって、前記被加工材の材質、板厚に基づき、前記被加工材を定常切断する際に前記切断ガスが含有する定常酸素濃度と、前記被加工材を定常切断する際の前記被加工材と前記レーザノズルとの定常相対移動速度と、前記レーザビームの周波数、デューティー、ピーク又は平均出力を含んだレーザビーム制御条件に基づく前記被加工材を定常切断する際におけるレーザビーム定常制御条件と、を設定し、前記レーザノズルが、切断軌跡の終点、コーナー部のいずれかの前側に位置する第1設定位置に達した場合に、前記被加工材と前記レーザノズルとの相対移動速度を、前記定常相対移動速度より低速な第1設定速度に低下させ、前記レーザノズルが前記第1設定位置よりも前記終点、コーナー部側に位置する第2設定位置に達した場合に、前記切断ガスの前記酸素濃度と前記レーザビームの制御条件の少なくともいずれか一方を変化させて前記被加工材への入熱を減少させるとともに、前記被加工材と前記レーザノズルとの相対移動速度を、前記第1設定速度より低速の前記被加工材への入熱と対応する第2設定速度に低下させることを特徴とする。

【0012】

請求項3記載の発明は、レーザノズルから照射したレーザビームを切断ガスにより被覆して前記レーザノズルを被加工材と相対移動して前記被加工材を切断するレーザ切断装置であって、被加工材に対してレーザビームを照射するとともに前記レーザビームの周囲に切断ガスを噴射するレーザノズルと、前記レーザビームを発生させるレーザ発振器と、前記切断ガスに含まれる酸素の濃度を調整可能とされるとともに前記酸素濃度が調整された切断ガスを供給するガス供給部と、前記レーザノズルを保持するノズル保持部と、前記ノズル保持部と前記被加工材とを相対移動させる移動手段と、制御部とを備え、前記制御部は、前記被加工材の材質、板厚、及び切断軌跡を設定可能とされるとともに、前記被加工材の材質、板厚に基づいて、前記被加工材を定常切断する際に前記切断ガスが含有する定常酸素濃度と、前記被加工材を定常切断する際の前記被加工材と前記レーザノズルとの定常相対移動速度と、前記レーザビームの周波数、デューティー、ピーク又は平均出力を含んだレーザビーム制御条件に基づく前記被加工材を定常切断する際におけるレーザビーム定常制御条件と、を設定し、前記レーザノズルが、切断軌跡の終点、コーナー部のいずれかの前側に位置する第1設定位置に達した場合に、前記被加工材と前記レーザノズルとの相対移動速度を、前記定常相対移動速度より低速な第1設定速度に低下させ、前記レーザノズルが前記第1設定位置よりも前記終点、コーナー部の側に位置する第2設定位置に達した場合に、前記切断ガスの前記酸素濃度と前記レーザビームの制御条件の少なくともいずれか一方を変化させて前記被加工材への入熱を減少させるとともに、前記被加工材と前記レーザノズルとの相対移動速度を、前記第1設定速度より低速の前記被加工材への入熱と対応する第2設定速度に低下させることを特徴とする。

【0013】

この発明に係るレーザ切断方法、レーザ切断装置によれば、レーザノズルが、切断軌跡の終点、コーナー部の手前に位置する第1設定位置に達した場合に、被加工材とレーザノズルの相対移動速度を定常相対移動速度から第1設定速度に低下させることにより、ドラグの遅れが小さくなってドラグを立てることができ、その結果、被加工材が安定して切断されて傷つきの発生を抑制することができる。

また、レーザノズルが第2設定位置に達した場合に、切断ガスの酸素濃度とレーザビームの制御条件の少なくともいずれか一方を変化させるので、酸素濃度を低くした場合には切断フロントと既切溝の間の残りしろが小さくなっても、レーザ切断により発生した熱に起因するセルフバーニングが抑制されて、残りしろの温度が過剰に上昇して急激な溶融が発生するのが抑制されて高効率にレーザ切断孔を形成することができる。

【0014】

この明細書において、切断ガスとは、アシストガス、シールドガスとアシストガスの混合ガスの双方を包含するものとする。

【0015】

また、この明細書において、定常相対移動速度とは、被加工材の材質及び板厚に基づいて設定される速度であり、第1設定速度とは、定常相対移動速度より低速でドラグの遅れを小さくしてドラグを立てて板厚方向に近づけることを目的とする速度をいう。

また、被加工材の材質には、組成、成分等の特性ほか、表面性状、異種材質を挟んだクラッド構造や被加工材の面方向における異種材質の存在、内部の空洞等の構成を含むものとする。

【0016】

なお、第1設定速度、第2設定速度は、例えば、被加工材の材質、使用する酸素の純度等に基づき、幅をもって設定される速度であり、切断開始時の定常相対移動速度ではなく、実際の切断部位の材質、板厚に基づく定常相対移動速度を基準として設定される。

また、この明細書において、コーナー部とは切溝がR(曲線)又は屈曲を介して方向転換される部位をいう。

【0017】

請求項2記載の発明は、請求項1に記載のレーザ切断方法であって、前記レーザノズルが前記第2設定位置よりも前記終点、コーナー部側に位置する第3設定位置に達した場合に、前記レーザビーム制御条件のうち前記周波数を低くすることを特徴とする。

【0018】

請求項4記載の発明は、請求項3に記載のレーザ切断装置であって、前記制御部は、前記レーザノズルが前記第2設定位置よりも前記終点、コーナー部側に位置する第3設定位置に達した場合に、前記レーザビーム制御条件のうち前記周波数を低くすることを特徴とする。

【0019】

この発明に係るレーザ切断方法、レーザ切断装置によれば、第3設定位置に達した場合に、レーザビーム制御条件のうち周波数を低くすることにより、溶融範囲が被加工材上面から広範囲となるのが抑制され、残りしろが小さくなっても急激な溶融による傷つきが発生しにくくなる傾向がある。

【発明の効果】

【0020】

この発明に係るレーザ切断方法、レーザ切断装置によれば、切断の終点近傍、コーナー部において、残りしろの温度が過剰に上昇して急激な溶融が発生するのを抑制することができ、ひいては、被加工材の傷つきを抑制することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係るレーザ切断装置の概略構成を示す図である。

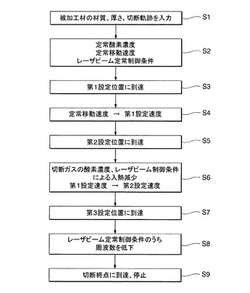

【図2】一実施形態に係るレーザ切断装置の動作を説明する概略ブロック図である。

【図3】一実施形態に係るレーザ切断装置の作用を説明する概略図である。

【図4】一実施形態に係るレーザ切断装置における第1移動速度の効果的範囲を示す図である。

【図5】従来のレーザ切断による切断終点近傍の切断方法を説明する図である。

【図6】従来のレーザ切断により切断終点近傍を切断する際の傷発生の原因を説明する図である。

【発明を実施するための形態】

【0022】

以下、図面を参照し、この発明の一実施形態について説明する。

図1は、この発明の一実施形態に係るレーザ切断装置の概略を示す図であり、符号1はレーザ切断装置を示している。

レーザ切断装置1は、レーザ加工機本体10と、レーザ発振器20と、ガス供給部30と、制御部40とを備え、レーザ加工機本体10に設けられたレーザノズル12が被加工材Wにレーザビームを照射するとともに噴射した切断ガスにより被加工材を被覆し、レーザノズル12が被加工材Wに対して移動することにより被加工材Wを切断するようになっている。

【0023】

レーザ加工機本体10は、例えば、被加工物Wを載置する定盤11と、レーザノズル12と、レーザノズル12のノズル孔を被加工材Wの所定位置に向けて保持するノズル保持部13と、ノズル保持部13をレーザノズル12とともに定盤11に対して相対移動させる移動手段15とを備えている。

【0024】

レーザノズル12は、例えば、筒状に形成されたレーザノズル本体を備え、レーザ発振器20から送られたレーザビームがレーザノズル本体の基端部に配置された集光レンズで集光されてレーザノズル先端の孔から被加工材Wに照射するとともに、ガス供給部30から供給された切断ガスを前述の孔からレーザビームの周囲に噴射して、被加工材Wの加工点を被覆するようになっている。

【0025】

ノズル保持部13は、レーザノズル12を被加工材Wの所定の部位に向けて保持するものであり、例えば、定盤11上においてに対して垂直かつ互いに直交し、後述するX軸とZ軸により構成されるXZ面と平行なA面内、及びYZ面と平行なB面内においてそれぞれ回動可能に構成されている。なお、ノズル保持部13は、例えば、レーザノズル12を旋回及び傾斜させることによりレーザノズル12の先端を被加工材Wの所定の部位に向けるように構成された、周知のノズル保持部を適用してもよい。

【0026】

移動手段15は、互いに直交するX軸(走行)方向移動手段15Xと、Y軸(横行)方向移動手段15Yと、Z軸(高さ)方向移動手段15Zとを備え、制御部40からの信号により、レーザノズル12をノズル保持部13とともに、被加工材Wに対して移動させるようになっている。

【0027】

レーザ発振器20は、この実施形態では、パルスレーザビームを発生し、発生されたレーザビームは、光路装置21及び集光装置(不図示)を通じてレーザノズル12に送られるようになっている。

また、レーザ発振器20は、制御部40からの制御信号により、平均出力、周波数、デューティーから構成されるレーザビーム制御条件を調整可能とされている。

【0028】

ガス供給部30は、酸素供給源31Aと、窒素ガス供給源31Bと、酸素供給源31A、窒素ガス供給源31Bと対応するマスフローコントローラ32Aと、マスフローコントローラ32Bと、混合器33と、圧力調整弁34と配管とを備え、酸素供給源31Aから混合器33に送られる酸素の流量をマスフローコントローラ32Aで調整して酸素と窒素ガスを混合して切断ガスの酸素濃度を調整し、圧力調整弁34で圧力調整した切断ガスをガス配管36を介してレーザノズル12に送るようになっている。

【0029】

制御部40は、入力部41を備え、入力部41から切断軌跡、切断面の形状、被加工材Wの材質、板厚等の加工条件を入力可能とされている。また、移動手段15、レーザ発振器20、ガス供給装置30とケーブル42により電気的に接続されていて、制御部40から移動手段15、レーザ発振器20、ガス供給装置30に、ケーブル42を開始手信号を出力可能とされている。

【0030】

また、制御部40は、入力部41から入力された切断軌跡、切断面の形状、被加工材Wの材質、板厚に基づいて、レーザノズル12のX−Y座標上の位置、レーザノズル12の向き及び高さ、被加工材Wを定常切断する際の定常移動速度(定常相対移動速度)V0、切断ガスが含有する定常酸素濃度と、レーザビーム定常制御条件(平均出力、周波数、デューティー)を算出し、ノズル保持部13、移動手段15にレーザノズル12の移動及び位置制御に関する信号を出力するとともに、レーザ発振器20、ガス供給装置30に、レーザビーム定常制御条件、切断ガスの酸素濃度に関する信号を出力するようになっている。なお、被加工材Wの材質、板厚と、対応する定常移動速度V0、切断ガスの定常酸素濃度と、レーザビーム定常制御条件は、例えば、制御部40に格納されたデータテーブルを参照して算出されるようになっている。

【0031】

また、本実施形態に係る制御部40は、レーザノズルが、切断軌跡の終点、コーナー部のいずれかに近づく場合に、レーザノズル12の移動速度、切断ガスの酸素濃度、レーザビーム制御条件を調整して、被加工材Wの切断終点、コーナー部に傷つきが発生するのを抑制するように構成されている。

【0032】

次に、制御部40による被加工材Wの切断終点、コーナー部における傷つき抑制について、図2を参照して説明する。

図2は、制御部40によるレーザノズル12の動作制御を説明する概略のブロック図である。

(1)まず、入力部41を介して制御部40に、被加工材Wの材質、厚さ、切断軌跡を入力する(S1)。

(2)制御部40は、入力された被加工材Wの材質、厚さ、切断軌跡に基づいて、例えば、データテーブルを参照して、切断ガスの定常酸素濃度、レーザノズル12の定常移動速度V0、レーザビームの定常制御条件を設定し、ガス供給部30、移動手段15(必要に応じてノズル保持部13)、レーザ発振器20に信号を出力する(S2)。

(3)制御部40は、レーザノズル12が、第1設定位置に到達するまでS2で設定した条件にてレーザノズル12を移動させる。第1設定位置に到達したことを検出したらS4に移行する(S3)。

(4)制御部40は、レーザノズル12の移動速度を、定常移動速度V0から第1設定速度V1まで低下させる信号を移動手段15に出力する(S4)。

(5)制御部40は、レーザノズル12が、第2設定位置に到達するまでS4で設定した条件にてレーザノズル12を移動させる。第2設定位置に到達したことを検出したらS6に移行する(S5)。

(6)制御部40は、切断ガスの酸素濃度を低下させる信号と、レーザビーム制御条件による入熱を減少させる信号を、切断ガス供給部30、レーザビーム発振器20に出力するとともに、レーザノズル12の移動速度を第1設定速度V1から第2設定速度V2まで低下させる信号を移動手段15に出力する(S6)。

(7)制御部40は、レーザノズル12が、第3設定位置に到達するまでS6で設定した条件にてレーザノズル12を移動させる。第3設定位置に到達したことを検出したらS8に移行する(S7)。

(8)制御部40は、レーザビーム制御条件のうち周波数を低下させる信号を、レーザビーム発振器20に出力する。(S8)。

(9)制御部40は、レーザノズル12が、切断終点に到達するまでS8で設定した条件にてレーザノズル12を移動させる。切断終点に到達したことを検出したらレーザ切断を終了する(S9)。

なお、適用対象が切断終点でなく、コーナー部である場合には、S8の後にS9に移行するのに代えて、S1に移行する。

【0033】

次に、図3を参照して、この実施の形態のレーザ切断装置1の作用について説明する。

なお、図3の横軸の数値は、例えば、切断軌跡における切断終点までの道のりと移動速度から算出した切断終了までの時間を例示したものであり、切断終点までの距離に代えて、時間制御してもよい。

(1)制御部40は、第1設定位置P1(例えば、切断終点までの残時間(以下、同じ)5.25sec)に達したら、レーザノズル12の移動速度を所定の速度(例えば、80%)まで低下させる。また、レーザノズル12の移動速度が所定の速度まで低下したら、第2設定位置P2(例えば、5.0sec)に達するまで、移動速度を維持してレーザノズル12を移動させる。

(2)次いで、制御部40は、レーザノズル12が第2設定位置P2(例えば、5.0sec)に達したら、レーザノズル12の移動速度を所定の速度(例えば、10%)まで漸次低下させる。このとき、制御部40は、レーザビームの照射条件(出力、周波数、デューティー)を所定の照射条件(例えば、出力、周波数、デューティーともに定常時の10%)まで漸次低下させる。また、このとき、制御部40は、切断ガスの酸素混合比を所定比率(例えば、ゼロ%)まで低下させる。

制御部40は、レーザノズル12の移動速度、レーザビームの照射条件が所定の照射条件まで低下したら、第3設定位置P3(例えば、2.0sec)に達するまで、移動速度、照射条件を維持してレーザノズル12を移動させる。

(3)次いで、制御部40は、第3設定位置P3に達したら、レーザビームの照射条件(出力、周波数、デューティー)のうち、周波数を所定周波数(例えば、定常時の数%)まで低下させる。

(4)次いで、制御部40は、レーザノズル12が切断軌跡の終点に到達したら、レーザノズル12の移動及びレーザビームの照射を停止する。

【0034】

次に、図4を参照して、第1の実施形態における被加工材Wへの傷つきが特に効果的に抑制される範囲を説明する。図4は、横軸に板厚(mm)を、縦軸に傷つきが特に効果的に抑制される第1移動速度の範囲を示す図である。また、表1は、図4に基づいて作成された第1設定速度V1の上限及び下限を示す数値範囲である。

図4によると、板厚が薄いほど第1設定速度V1の下限が低くなり、板厚が厚くなると第1設定速度V1の下限が高くなる。

【0035】

【表1】

【0036】

レーザ切断装置1によれば、レーザノズル12が第1設定位置に達した場合に、レーザノズル12の移動速度が定常相対移動速度から第1設定速度V1に低下されることによりドラグが立つので、ドラグ下方における急激な溶融が抑制されて、傷つきの発生が抑制される。

また、レーザノズル12が第2設定位置に達した場合に、レーザノズル12が第2設定速度に低下されるとともに切断ガスの酸素濃度とレーザビームの制御条件が変化されるので、残りしろの過剰な温度上昇と急激な溶融が抑制され、小さな入熱により被加工材を切断することができる。その結果、切断終点近傍における傷つきを抑制することができる。

【0037】

また、レーザ切断装置1によれば、第3設定位置に達した場合に、レーザビーム制御条件のうち周波数を低くするので、溶融範囲が被加工材上面から広範囲となるのが抑制され、残りしろが小さくなっても急激な溶融による傷つきの発生が抑制される。

また、定常移動速度V0を第1設定速度V1に低下させる際に、レーザ制御条件を変更しないことにより、ドラグの遅れを除去することができる。

【0038】

レーザノズルが第2設定位置P2に達した場合に、酸素濃度を低くすることにより、レーザ切断により発生した熱に起因するセルフバーニングが抑制され、残りしろの温度が過剰に上昇して急激な溶融が発生するのが抑制されるので、高効率にレーザ切断孔を形成することができる。

また、切断終点近傍において、周波数を低くすることにより、終点近傍における被加工材W上面からの広範囲な溶融が抑制されて傷つきが抑制される。

【0039】

また、定常移動速度V0に対して20%低下させた第1設定速度V1から定常移動速度V0に対して80%低下させた第2設定速度V2への移行を伴う速度領域が長く続くとレーザエネルギーを制御してもノッチやセルフバーニングが発生し易いが、切断ガスの酸素濃度の低下とレーザビーム制御条件の低下をともにさせることによりノッチやセルフバーニングの発生を抑制することができる。

【0040】

また、切断速度が定常移動速度V0から20%以上ダウンする範囲は、切断速度の変化比にともなうレーザビーム制御条件を低下させることで切断速度変化によるレーザエネルギーの過剰および、レーザエネルギーの不足を抑制することができる。また、定常移動側に対して20%低下させた第1設定速度V1〜80%ダウン第2設定速度V2までの時間を短くすることができる。

【0041】

また、切断終了部近傍におけるレーザビームの周波数を定常周波数の10%以下にすることにより、既切溝に突入する際のレーザエネルギーを制御して被加工材Wの上面が溶融するのを抑制することができる。

【0042】

なお、この発明は、上記実施の形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の変更をすることが可能である。

例えば、上記実施の形態においては、レーザビーム制御条件が、レーザビームの周波数、デューティー、平均出力から構成される場合について説明したが、平均出力に代えて、レーザビームのピーク出力を適用してもよい。

【0043】

また、上記実施の形態においては、第1設定速度V1が定常移動速度V0の80%とされ、第2設定速度V2が定常移動速度V0の10%とされる場合について説明したガ、第1設定速度V1、第2設定速度V2は、急激な溶融を抑制することができる範囲で自在に設定することができる。

また、第2設定位置に到達した後の切断ガスの酸素濃度につき、ゼロ%より高い濃度を設定してもよい。

また、レーザビーム制御条件に係る平均又はピーク出力、デューティー、周波数をどのような数値に設定するかは任意に設定可能である。

【0044】

また、上記実施の形態においては、被加工材Wが軟鋼板の場合について説明したが、軟鋼板の他、ステンレス鋼、アルミニウム、銅、チタン等、他の金属、又はそれらの合金や複合材料に適用してもよい。

【0045】

また、上記実施の形態においては、第2設定位置に達して被加工材Wへの入熱を減少させる場合に、切断ガスの酸素濃度とレーザビームの制御条件の双方を変化させる場合について説明したが、切断ガスの酸素濃度とレーザビームの制御条件の少なくともいずれか一方を変化させるように構成してもよい。

【0046】

また、酸素供給源31A及び窒素供給源31Bについては、液体酸素、液体窒素、又は圧縮酸素、窒素を、混合器33にて切断ガスに混合してもよいし、また、切断ガスを構成する気体の一部として空気を用いてもよいし、窒素に代えて、不活性ガス、例えばアルゴン、ヘリウム等を使用することも可能である。

【0047】

また、上記実施の形態においては、レーザノズルが被加工材Wに対して移動する場合について説明したが、例えば、被加工材Wがレーザノズル12に対して移動してもよく、レーザノズル12と被加工材Wの双方が相対移動する構成としてもよい。

【産業上の利用可能性】

【0048】

本発明によれば、切断終点近傍、コーナー部における被加工材の傷つきを抑制することができるので、産業上利用可能である。

【符号の説明】

【0049】

W 被加工材

1 レーザ切断装置

12 レーザノズル

13 ノズル保持部

15 移動手段

20 レーザ発振器

30 ガス供給部

40 制御部

【技術分野】

【0001】

この発明は、被加工材に対してレーザビームを照射するとともに切断ガスを噴射して、被加工材を切断するレーザ切断方法及びレーザ切断装置に関する。

【背景技術】

【0002】

レーザ切断は、レーザビームの周囲に切断ガスを流して、被加工材に照射したレーザビームのエネルギーと被加工材と切断ガスの酸化反応エネルギーにより被加工材を溶かし、溶融された金属を切断ガスの運動エネルギーにより排出するものである。

【0003】

このようなレーザ切断により被加工材を切断する場合、レーザ切断の終点を予め設定された形状で被加工材から分離されるように設定することが望ましい。しかしながら、例えば、軟鋼材の切断のように切断ガスとして酸素を用いる場合、切断する形状や材質、表面状態によっては、必要以上に広い範囲が高温となり、被加工材が過剰に溶融して切断終点近傍において所望の形状が確保できない場合がある。

【0004】

そこで、レーザ切断における終点近傍を所望形状とするために、例えば、図5(A)に示すようなミクロジョイントを残して切断することにより、または、図5(B)〜(D)に示すような切逃げを行なうことが一般的である。ここで、図5における実線は切溝の縁部を、着色円はピアシング孔を、破線及び破線上の矢印はレーザノズルの軌跡を示している。

【0005】

しかしながら、ミクロジョイントを残して切断する場合、ミクロジョイントを別途切断する必要があり、切断工数と切断コストが増大するという問題がある。そこで、例えば、ミクロジョイントを小さく形成して加工効率を向上する技術が開示されている(例えば、特許文献1参照。)。

一方、切逃げについては、切断の終点近傍に傷つきが発生しやすいという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−334379号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、発明者らは、レーザ切断した被加工材から一部を分離する際に生じる傷つきについて鋭意研究した結果、以下のような知見を得た。

図6(A)〜(C)は、切断終点近傍におけるレーザ切断の状態を示す概念図であり、上側が平面図を下側が平面図と対応するT−T縦断面図を示している。図6において、符号Cは切溝を、符号Dはピアシング孔を、符号Eはレーザビームを、符号Gは切断ガスを、符号Wは被加工材を符号Hはドラグを、符号Jは残りしろを示している。

【0008】

例えば、切断終点近傍において、図6(A)に示すように、レーザノズルが矢印で示すように既切溝Cの切断終了部に近づくと、切断フロントと既切溝の間の残りしろJが少なくなり、切断の熱が逃げにくくなる。

次いで、図6(B)に示すように、レーザノズルが切断終了部に近づくと、ドラグの遅れに起因して、ドラグ下方の部分が急速に昇温される。

【0009】

さらに、図6(C)に示すように近づくと、残りしろJが熱エネルギーにより急速に昇温されて激しく溶融し、この激しい溶融が傷つきの大きな原因であることを掴んだ。

さらに、切断終点近傍や、入熱に偏りが生じやすいコーナー部において、入熱量を減少させて切断速度を低くすることにより、傷の発生を抑制して高品質の切断が可能であるとの知見を得た。

【0010】

本発明は、このような事情を考慮してなされたもので、鋼鈑等の被加工材をレーザ切断する場合に、切断終点をはじめとする切断軌跡の所望の位置において、所望の加工形状を傷つきを抑制して効率的に切断可能なレーザ切断方法及びレーザ切断装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1記載の発明は、被加工材に対してレーザノズルからレーザビームを照射するとともに切断ガスを噴射して、前記被加工材のレーザビーム照射された部位を前記切断ガスにより被覆した状態で、前記レーザノズルと前記被加工材とを相対移動して前記被加工材を切断するレーザ切断方法であって、前記被加工材の材質、板厚に基づき、前記被加工材を定常切断する際に前記切断ガスが含有する定常酸素濃度と、前記被加工材を定常切断する際の前記被加工材と前記レーザノズルとの定常相対移動速度と、前記レーザビームの周波数、デューティー、ピーク又は平均出力を含んだレーザビーム制御条件に基づく前記被加工材を定常切断する際におけるレーザビーム定常制御条件と、を設定し、前記レーザノズルが、切断軌跡の終点、コーナー部のいずれかの前側に位置する第1設定位置に達した場合に、前記被加工材と前記レーザノズルとの相対移動速度を、前記定常相対移動速度より低速な第1設定速度に低下させ、前記レーザノズルが前記第1設定位置よりも前記終点、コーナー部側に位置する第2設定位置に達した場合に、前記切断ガスの前記酸素濃度と前記レーザビームの制御条件の少なくともいずれか一方を変化させて前記被加工材への入熱を減少させるとともに、前記被加工材と前記レーザノズルとの相対移動速度を、前記第1設定速度より低速の前記被加工材への入熱と対応する第2設定速度に低下させることを特徴とする。

【0012】

請求項3記載の発明は、レーザノズルから照射したレーザビームを切断ガスにより被覆して前記レーザノズルを被加工材と相対移動して前記被加工材を切断するレーザ切断装置であって、被加工材に対してレーザビームを照射するとともに前記レーザビームの周囲に切断ガスを噴射するレーザノズルと、前記レーザビームを発生させるレーザ発振器と、前記切断ガスに含まれる酸素の濃度を調整可能とされるとともに前記酸素濃度が調整された切断ガスを供給するガス供給部と、前記レーザノズルを保持するノズル保持部と、前記ノズル保持部と前記被加工材とを相対移動させる移動手段と、制御部とを備え、前記制御部は、前記被加工材の材質、板厚、及び切断軌跡を設定可能とされるとともに、前記被加工材の材質、板厚に基づいて、前記被加工材を定常切断する際に前記切断ガスが含有する定常酸素濃度と、前記被加工材を定常切断する際の前記被加工材と前記レーザノズルとの定常相対移動速度と、前記レーザビームの周波数、デューティー、ピーク又は平均出力を含んだレーザビーム制御条件に基づく前記被加工材を定常切断する際におけるレーザビーム定常制御条件と、を設定し、前記レーザノズルが、切断軌跡の終点、コーナー部のいずれかの前側に位置する第1設定位置に達した場合に、前記被加工材と前記レーザノズルとの相対移動速度を、前記定常相対移動速度より低速な第1設定速度に低下させ、前記レーザノズルが前記第1設定位置よりも前記終点、コーナー部の側に位置する第2設定位置に達した場合に、前記切断ガスの前記酸素濃度と前記レーザビームの制御条件の少なくともいずれか一方を変化させて前記被加工材への入熱を減少させるとともに、前記被加工材と前記レーザノズルとの相対移動速度を、前記第1設定速度より低速の前記被加工材への入熱と対応する第2設定速度に低下させることを特徴とする。

【0013】

この発明に係るレーザ切断方法、レーザ切断装置によれば、レーザノズルが、切断軌跡の終点、コーナー部の手前に位置する第1設定位置に達した場合に、被加工材とレーザノズルの相対移動速度を定常相対移動速度から第1設定速度に低下させることにより、ドラグの遅れが小さくなってドラグを立てることができ、その結果、被加工材が安定して切断されて傷つきの発生を抑制することができる。

また、レーザノズルが第2設定位置に達した場合に、切断ガスの酸素濃度とレーザビームの制御条件の少なくともいずれか一方を変化させるので、酸素濃度を低くした場合には切断フロントと既切溝の間の残りしろが小さくなっても、レーザ切断により発生した熱に起因するセルフバーニングが抑制されて、残りしろの温度が過剰に上昇して急激な溶融が発生するのが抑制されて高効率にレーザ切断孔を形成することができる。

【0014】

この明細書において、切断ガスとは、アシストガス、シールドガスとアシストガスの混合ガスの双方を包含するものとする。

【0015】

また、この明細書において、定常相対移動速度とは、被加工材の材質及び板厚に基づいて設定される速度であり、第1設定速度とは、定常相対移動速度より低速でドラグの遅れを小さくしてドラグを立てて板厚方向に近づけることを目的とする速度をいう。

また、被加工材の材質には、組成、成分等の特性ほか、表面性状、異種材質を挟んだクラッド構造や被加工材の面方向における異種材質の存在、内部の空洞等の構成を含むものとする。

【0016】

なお、第1設定速度、第2設定速度は、例えば、被加工材の材質、使用する酸素の純度等に基づき、幅をもって設定される速度であり、切断開始時の定常相対移動速度ではなく、実際の切断部位の材質、板厚に基づく定常相対移動速度を基準として設定される。

また、この明細書において、コーナー部とは切溝がR(曲線)又は屈曲を介して方向転換される部位をいう。

【0017】

請求項2記載の発明は、請求項1に記載のレーザ切断方法であって、前記レーザノズルが前記第2設定位置よりも前記終点、コーナー部側に位置する第3設定位置に達した場合に、前記レーザビーム制御条件のうち前記周波数を低くすることを特徴とする。

【0018】

請求項4記載の発明は、請求項3に記載のレーザ切断装置であって、前記制御部は、前記レーザノズルが前記第2設定位置よりも前記終点、コーナー部側に位置する第3設定位置に達した場合に、前記レーザビーム制御条件のうち前記周波数を低くすることを特徴とする。

【0019】

この発明に係るレーザ切断方法、レーザ切断装置によれば、第3設定位置に達した場合に、レーザビーム制御条件のうち周波数を低くすることにより、溶融範囲が被加工材上面から広範囲となるのが抑制され、残りしろが小さくなっても急激な溶融による傷つきが発生しにくくなる傾向がある。

【発明の効果】

【0020】

この発明に係るレーザ切断方法、レーザ切断装置によれば、切断の終点近傍、コーナー部において、残りしろの温度が過剰に上昇して急激な溶融が発生するのを抑制することができ、ひいては、被加工材の傷つきを抑制することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係るレーザ切断装置の概略構成を示す図である。

【図2】一実施形態に係るレーザ切断装置の動作を説明する概略ブロック図である。

【図3】一実施形態に係るレーザ切断装置の作用を説明する概略図である。

【図4】一実施形態に係るレーザ切断装置における第1移動速度の効果的範囲を示す図である。

【図5】従来のレーザ切断による切断終点近傍の切断方法を説明する図である。

【図6】従来のレーザ切断により切断終点近傍を切断する際の傷発生の原因を説明する図である。

【発明を実施するための形態】

【0022】

以下、図面を参照し、この発明の一実施形態について説明する。

図1は、この発明の一実施形態に係るレーザ切断装置の概略を示す図であり、符号1はレーザ切断装置を示している。

レーザ切断装置1は、レーザ加工機本体10と、レーザ発振器20と、ガス供給部30と、制御部40とを備え、レーザ加工機本体10に設けられたレーザノズル12が被加工材Wにレーザビームを照射するとともに噴射した切断ガスにより被加工材を被覆し、レーザノズル12が被加工材Wに対して移動することにより被加工材Wを切断するようになっている。

【0023】

レーザ加工機本体10は、例えば、被加工物Wを載置する定盤11と、レーザノズル12と、レーザノズル12のノズル孔を被加工材Wの所定位置に向けて保持するノズル保持部13と、ノズル保持部13をレーザノズル12とともに定盤11に対して相対移動させる移動手段15とを備えている。

【0024】

レーザノズル12は、例えば、筒状に形成されたレーザノズル本体を備え、レーザ発振器20から送られたレーザビームがレーザノズル本体の基端部に配置された集光レンズで集光されてレーザノズル先端の孔から被加工材Wに照射するとともに、ガス供給部30から供給された切断ガスを前述の孔からレーザビームの周囲に噴射して、被加工材Wの加工点を被覆するようになっている。

【0025】

ノズル保持部13は、レーザノズル12を被加工材Wの所定の部位に向けて保持するものであり、例えば、定盤11上においてに対して垂直かつ互いに直交し、後述するX軸とZ軸により構成されるXZ面と平行なA面内、及びYZ面と平行なB面内においてそれぞれ回動可能に構成されている。なお、ノズル保持部13は、例えば、レーザノズル12を旋回及び傾斜させることによりレーザノズル12の先端を被加工材Wの所定の部位に向けるように構成された、周知のノズル保持部を適用してもよい。

【0026】

移動手段15は、互いに直交するX軸(走行)方向移動手段15Xと、Y軸(横行)方向移動手段15Yと、Z軸(高さ)方向移動手段15Zとを備え、制御部40からの信号により、レーザノズル12をノズル保持部13とともに、被加工材Wに対して移動させるようになっている。

【0027】

レーザ発振器20は、この実施形態では、パルスレーザビームを発生し、発生されたレーザビームは、光路装置21及び集光装置(不図示)を通じてレーザノズル12に送られるようになっている。

また、レーザ発振器20は、制御部40からの制御信号により、平均出力、周波数、デューティーから構成されるレーザビーム制御条件を調整可能とされている。

【0028】

ガス供給部30は、酸素供給源31Aと、窒素ガス供給源31Bと、酸素供給源31A、窒素ガス供給源31Bと対応するマスフローコントローラ32Aと、マスフローコントローラ32Bと、混合器33と、圧力調整弁34と配管とを備え、酸素供給源31Aから混合器33に送られる酸素の流量をマスフローコントローラ32Aで調整して酸素と窒素ガスを混合して切断ガスの酸素濃度を調整し、圧力調整弁34で圧力調整した切断ガスをガス配管36を介してレーザノズル12に送るようになっている。

【0029】

制御部40は、入力部41を備え、入力部41から切断軌跡、切断面の形状、被加工材Wの材質、板厚等の加工条件を入力可能とされている。また、移動手段15、レーザ発振器20、ガス供給装置30とケーブル42により電気的に接続されていて、制御部40から移動手段15、レーザ発振器20、ガス供給装置30に、ケーブル42を開始手信号を出力可能とされている。

【0030】

また、制御部40は、入力部41から入力された切断軌跡、切断面の形状、被加工材Wの材質、板厚に基づいて、レーザノズル12のX−Y座標上の位置、レーザノズル12の向き及び高さ、被加工材Wを定常切断する際の定常移動速度(定常相対移動速度)V0、切断ガスが含有する定常酸素濃度と、レーザビーム定常制御条件(平均出力、周波数、デューティー)を算出し、ノズル保持部13、移動手段15にレーザノズル12の移動及び位置制御に関する信号を出力するとともに、レーザ発振器20、ガス供給装置30に、レーザビーム定常制御条件、切断ガスの酸素濃度に関する信号を出力するようになっている。なお、被加工材Wの材質、板厚と、対応する定常移動速度V0、切断ガスの定常酸素濃度と、レーザビーム定常制御条件は、例えば、制御部40に格納されたデータテーブルを参照して算出されるようになっている。

【0031】

また、本実施形態に係る制御部40は、レーザノズルが、切断軌跡の終点、コーナー部のいずれかに近づく場合に、レーザノズル12の移動速度、切断ガスの酸素濃度、レーザビーム制御条件を調整して、被加工材Wの切断終点、コーナー部に傷つきが発生するのを抑制するように構成されている。

【0032】

次に、制御部40による被加工材Wの切断終点、コーナー部における傷つき抑制について、図2を参照して説明する。

図2は、制御部40によるレーザノズル12の動作制御を説明する概略のブロック図である。

(1)まず、入力部41を介して制御部40に、被加工材Wの材質、厚さ、切断軌跡を入力する(S1)。

(2)制御部40は、入力された被加工材Wの材質、厚さ、切断軌跡に基づいて、例えば、データテーブルを参照して、切断ガスの定常酸素濃度、レーザノズル12の定常移動速度V0、レーザビームの定常制御条件を設定し、ガス供給部30、移動手段15(必要に応じてノズル保持部13)、レーザ発振器20に信号を出力する(S2)。

(3)制御部40は、レーザノズル12が、第1設定位置に到達するまでS2で設定した条件にてレーザノズル12を移動させる。第1設定位置に到達したことを検出したらS4に移行する(S3)。

(4)制御部40は、レーザノズル12の移動速度を、定常移動速度V0から第1設定速度V1まで低下させる信号を移動手段15に出力する(S4)。

(5)制御部40は、レーザノズル12が、第2設定位置に到達するまでS4で設定した条件にてレーザノズル12を移動させる。第2設定位置に到達したことを検出したらS6に移行する(S5)。

(6)制御部40は、切断ガスの酸素濃度を低下させる信号と、レーザビーム制御条件による入熱を減少させる信号を、切断ガス供給部30、レーザビーム発振器20に出力するとともに、レーザノズル12の移動速度を第1設定速度V1から第2設定速度V2まで低下させる信号を移動手段15に出力する(S6)。

(7)制御部40は、レーザノズル12が、第3設定位置に到達するまでS6で設定した条件にてレーザノズル12を移動させる。第3設定位置に到達したことを検出したらS8に移行する(S7)。

(8)制御部40は、レーザビーム制御条件のうち周波数を低下させる信号を、レーザビーム発振器20に出力する。(S8)。

(9)制御部40は、レーザノズル12が、切断終点に到達するまでS8で設定した条件にてレーザノズル12を移動させる。切断終点に到達したことを検出したらレーザ切断を終了する(S9)。

なお、適用対象が切断終点でなく、コーナー部である場合には、S8の後にS9に移行するのに代えて、S1に移行する。

【0033】

次に、図3を参照して、この実施の形態のレーザ切断装置1の作用について説明する。

なお、図3の横軸の数値は、例えば、切断軌跡における切断終点までの道のりと移動速度から算出した切断終了までの時間を例示したものであり、切断終点までの距離に代えて、時間制御してもよい。

(1)制御部40は、第1設定位置P1(例えば、切断終点までの残時間(以下、同じ)5.25sec)に達したら、レーザノズル12の移動速度を所定の速度(例えば、80%)まで低下させる。また、レーザノズル12の移動速度が所定の速度まで低下したら、第2設定位置P2(例えば、5.0sec)に達するまで、移動速度を維持してレーザノズル12を移動させる。

(2)次いで、制御部40は、レーザノズル12が第2設定位置P2(例えば、5.0sec)に達したら、レーザノズル12の移動速度を所定の速度(例えば、10%)まで漸次低下させる。このとき、制御部40は、レーザビームの照射条件(出力、周波数、デューティー)を所定の照射条件(例えば、出力、周波数、デューティーともに定常時の10%)まで漸次低下させる。また、このとき、制御部40は、切断ガスの酸素混合比を所定比率(例えば、ゼロ%)まで低下させる。

制御部40は、レーザノズル12の移動速度、レーザビームの照射条件が所定の照射条件まで低下したら、第3設定位置P3(例えば、2.0sec)に達するまで、移動速度、照射条件を維持してレーザノズル12を移動させる。

(3)次いで、制御部40は、第3設定位置P3に達したら、レーザビームの照射条件(出力、周波数、デューティー)のうち、周波数を所定周波数(例えば、定常時の数%)まで低下させる。

(4)次いで、制御部40は、レーザノズル12が切断軌跡の終点に到達したら、レーザノズル12の移動及びレーザビームの照射を停止する。

【0034】

次に、図4を参照して、第1の実施形態における被加工材Wへの傷つきが特に効果的に抑制される範囲を説明する。図4は、横軸に板厚(mm)を、縦軸に傷つきが特に効果的に抑制される第1移動速度の範囲を示す図である。また、表1は、図4に基づいて作成された第1設定速度V1の上限及び下限を示す数値範囲である。

図4によると、板厚が薄いほど第1設定速度V1の下限が低くなり、板厚が厚くなると第1設定速度V1の下限が高くなる。

【0035】

【表1】

【0036】

レーザ切断装置1によれば、レーザノズル12が第1設定位置に達した場合に、レーザノズル12の移動速度が定常相対移動速度から第1設定速度V1に低下されることによりドラグが立つので、ドラグ下方における急激な溶融が抑制されて、傷つきの発生が抑制される。

また、レーザノズル12が第2設定位置に達した場合に、レーザノズル12が第2設定速度に低下されるとともに切断ガスの酸素濃度とレーザビームの制御条件が変化されるので、残りしろの過剰な温度上昇と急激な溶融が抑制され、小さな入熱により被加工材を切断することができる。その結果、切断終点近傍における傷つきを抑制することができる。

【0037】

また、レーザ切断装置1によれば、第3設定位置に達した場合に、レーザビーム制御条件のうち周波数を低くするので、溶融範囲が被加工材上面から広範囲となるのが抑制され、残りしろが小さくなっても急激な溶融による傷つきの発生が抑制される。

また、定常移動速度V0を第1設定速度V1に低下させる際に、レーザ制御条件を変更しないことにより、ドラグの遅れを除去することができる。

【0038】

レーザノズルが第2設定位置P2に達した場合に、酸素濃度を低くすることにより、レーザ切断により発生した熱に起因するセルフバーニングが抑制され、残りしろの温度が過剰に上昇して急激な溶融が発生するのが抑制されるので、高効率にレーザ切断孔を形成することができる。

また、切断終点近傍において、周波数を低くすることにより、終点近傍における被加工材W上面からの広範囲な溶融が抑制されて傷つきが抑制される。

【0039】

また、定常移動速度V0に対して20%低下させた第1設定速度V1から定常移動速度V0に対して80%低下させた第2設定速度V2への移行を伴う速度領域が長く続くとレーザエネルギーを制御してもノッチやセルフバーニングが発生し易いが、切断ガスの酸素濃度の低下とレーザビーム制御条件の低下をともにさせることによりノッチやセルフバーニングの発生を抑制することができる。

【0040】

また、切断速度が定常移動速度V0から20%以上ダウンする範囲は、切断速度の変化比にともなうレーザビーム制御条件を低下させることで切断速度変化によるレーザエネルギーの過剰および、レーザエネルギーの不足を抑制することができる。また、定常移動側に対して20%低下させた第1設定速度V1〜80%ダウン第2設定速度V2までの時間を短くすることができる。

【0041】

また、切断終了部近傍におけるレーザビームの周波数を定常周波数の10%以下にすることにより、既切溝に突入する際のレーザエネルギーを制御して被加工材Wの上面が溶融するのを抑制することができる。

【0042】

なお、この発明は、上記実施の形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の変更をすることが可能である。

例えば、上記実施の形態においては、レーザビーム制御条件が、レーザビームの周波数、デューティー、平均出力から構成される場合について説明したが、平均出力に代えて、レーザビームのピーク出力を適用してもよい。

【0043】

また、上記実施の形態においては、第1設定速度V1が定常移動速度V0の80%とされ、第2設定速度V2が定常移動速度V0の10%とされる場合について説明したガ、第1設定速度V1、第2設定速度V2は、急激な溶融を抑制することができる範囲で自在に設定することができる。

また、第2設定位置に到達した後の切断ガスの酸素濃度につき、ゼロ%より高い濃度を設定してもよい。

また、レーザビーム制御条件に係る平均又はピーク出力、デューティー、周波数をどのような数値に設定するかは任意に設定可能である。

【0044】

また、上記実施の形態においては、被加工材Wが軟鋼板の場合について説明したが、軟鋼板の他、ステンレス鋼、アルミニウム、銅、チタン等、他の金属、又はそれらの合金や複合材料に適用してもよい。

【0045】

また、上記実施の形態においては、第2設定位置に達して被加工材Wへの入熱を減少させる場合に、切断ガスの酸素濃度とレーザビームの制御条件の双方を変化させる場合について説明したが、切断ガスの酸素濃度とレーザビームの制御条件の少なくともいずれか一方を変化させるように構成してもよい。

【0046】

また、酸素供給源31A及び窒素供給源31Bについては、液体酸素、液体窒素、又は圧縮酸素、窒素を、混合器33にて切断ガスに混合してもよいし、また、切断ガスを構成する気体の一部として空気を用いてもよいし、窒素に代えて、不活性ガス、例えばアルゴン、ヘリウム等を使用することも可能である。

【0047】

また、上記実施の形態においては、レーザノズルが被加工材Wに対して移動する場合について説明したが、例えば、被加工材Wがレーザノズル12に対して移動してもよく、レーザノズル12と被加工材Wの双方が相対移動する構成としてもよい。

【産業上の利用可能性】

【0048】

本発明によれば、切断終点近傍、コーナー部における被加工材の傷つきを抑制することができるので、産業上利用可能である。

【符号の説明】

【0049】

W 被加工材

1 レーザ切断装置

12 レーザノズル

13 ノズル保持部

15 移動手段

20 レーザ発振器

30 ガス供給部

40 制御部

【特許請求の範囲】

【請求項1】

被加工材に対してレーザノズルからレーザビームを照射するとともに切断ガスを噴射して、前記被加工材のレーザビーム照射された部位を前記切断ガスにより被覆した状態で、前記レーザノズルと前記被加工材とを相対移動して前記被加工材を切断するレーザ切断方法であって、

前記被加工材の材質、板厚に基づき、前記被加工材を定常切断する際に前記切断ガスが含有する定常酸素濃度と、前記被加工材を定常切断する際の前記被加工材と前記レーザノズルとの定常相対移動速度と、前記レーザビームの周波数、デューティー、ピーク又は平均出力を含んだレーザビーム制御条件に基づく前記被加工材を定常切断する際におけるレーザビーム定常制御条件と、を設定し、

前記レーザノズルが、切断軌跡の終点、コーナー部のいずれかの前側に位置する第1設定位置に達した場合に、

前記被加工材と前記レーザノズルとの相対移動速度を、前記定常相対移動速度より低速な第1設定速度に低下させ、

前記レーザノズルが前記第1設定位置よりも前記終点、コーナー部側に位置する第2設定位置に達した場合に、

前記切断ガスの前記酸素濃度と前記レーザビームの制御条件の少なくともいずれか一方を変化させて前記被加工材への入熱を減少させるとともに、前記被加工材と前記レーザノズルとの相対移動速度を、前記第1設定速度より低速の前記被加工材への入熱と対応する第2設定速度に低下させることを特徴とするレーザ切断方法。

【請求項2】

請求項1に記載のレーザ切断方法であって、

前記レーザノズルが前記第2設定位置よりも前記終点、コーナー部側に位置する第3設定位置に達した場合に、

前記レーザビーム制御条件のうち前記周波数を低くすることにより前記被加工材への入熱を減少させることを特徴とするレーザ切断方法。

【請求項3】

レーザノズルから照射したレーザビームを切断ガスにより被覆して前記レーザノズルを被加工材と相対移動して前記被加工材を切断するレーザ切断装置であって、

被加工材に対してレーザビームを照射するとともに前記レーザビームの周囲に切断ガスを噴射するレーザノズルと、

前記レーザビームを発生させるレーザ発振器と、

前記切断ガスに含まれる酸素の濃度を調整可能とされるとともに前記酸素濃度が調整された切断ガスを供給するガス供給部と、

前記レーザノズルを保持するノズル保持部と、

前記ノズル保持部と前記被加工材とを相対移動させる移動手段と、

制御部と、を備え、

前記制御部は、

前記被加工材の材質、板厚、及び切断軌跡を設定可能とされるとともに、前記被加工材の材質、板厚に基づいて、前記被加工材を定常切断する際に前記切断ガスが含有する定常酸素濃度と、前記被加工材を定常切断する際の前記被加工材と前記レーザノズルとの定常相対移動速度と、前記レーザビームの周波数、デューティー、ピーク又は平均出力を含んだレーザビーム制御条件に基づく前記被加工材を定常切断する際におけるレーザビーム定常制御条件と、を設定し、

前記レーザノズルが、切断軌跡の終点、コーナー部のいずれかの前側に位置する第1設定位置に達した場合に、

前記被加工材と前記レーザノズルとの相対移動速度を、前記定常相対移動速度より低速な第1設定速度に低下させ、

前記レーザノズルが前記第1設定位置よりも前記終点、コーナー部の側に位置する第2設定位置に達した場合に、

前記切断ガスの前記酸素濃度と前記レーザビームの制御条件の少なくともいずれか一方を変化させて前記被加工材への入熱を減少させるとともに、前記被加工材と前記レーザノズルとの相対移動速度を、前記第1設定速度より低速の前記被加工材への入熱と対応する第2設定速度に低下させることを特徴とするレーザ切断装置。

【請求項4】

請求項3に記載のレーザ切断装置であって、

前記制御部は、

前記レーザノズルが前記第2設定位置よりも前記終点、コーナー部の側に位置する第3設定位置に達した場合に、

前記レーザビーム制御条件のうち前記周波数を低くすることにより前記被加工材への入熱を減少させることを特徴とするレーザ切断装置。

【請求項1】

被加工材に対してレーザノズルからレーザビームを照射するとともに切断ガスを噴射して、前記被加工材のレーザビーム照射された部位を前記切断ガスにより被覆した状態で、前記レーザノズルと前記被加工材とを相対移動して前記被加工材を切断するレーザ切断方法であって、

前記被加工材の材質、板厚に基づき、前記被加工材を定常切断する際に前記切断ガスが含有する定常酸素濃度と、前記被加工材を定常切断する際の前記被加工材と前記レーザノズルとの定常相対移動速度と、前記レーザビームの周波数、デューティー、ピーク又は平均出力を含んだレーザビーム制御条件に基づく前記被加工材を定常切断する際におけるレーザビーム定常制御条件と、を設定し、

前記レーザノズルが、切断軌跡の終点、コーナー部のいずれかの前側に位置する第1設定位置に達した場合に、

前記被加工材と前記レーザノズルとの相対移動速度を、前記定常相対移動速度より低速な第1設定速度に低下させ、

前記レーザノズルが前記第1設定位置よりも前記終点、コーナー部側に位置する第2設定位置に達した場合に、

前記切断ガスの前記酸素濃度と前記レーザビームの制御条件の少なくともいずれか一方を変化させて前記被加工材への入熱を減少させるとともに、前記被加工材と前記レーザノズルとの相対移動速度を、前記第1設定速度より低速の前記被加工材への入熱と対応する第2設定速度に低下させることを特徴とするレーザ切断方法。

【請求項2】

請求項1に記載のレーザ切断方法であって、

前記レーザノズルが前記第2設定位置よりも前記終点、コーナー部側に位置する第3設定位置に達した場合に、

前記レーザビーム制御条件のうち前記周波数を低くすることにより前記被加工材への入熱を減少させることを特徴とするレーザ切断方法。

【請求項3】

レーザノズルから照射したレーザビームを切断ガスにより被覆して前記レーザノズルを被加工材と相対移動して前記被加工材を切断するレーザ切断装置であって、

被加工材に対してレーザビームを照射するとともに前記レーザビームの周囲に切断ガスを噴射するレーザノズルと、

前記レーザビームを発生させるレーザ発振器と、

前記切断ガスに含まれる酸素の濃度を調整可能とされるとともに前記酸素濃度が調整された切断ガスを供給するガス供給部と、

前記レーザノズルを保持するノズル保持部と、

前記ノズル保持部と前記被加工材とを相対移動させる移動手段と、

制御部と、を備え、

前記制御部は、

前記被加工材の材質、板厚、及び切断軌跡を設定可能とされるとともに、前記被加工材の材質、板厚に基づいて、前記被加工材を定常切断する際に前記切断ガスが含有する定常酸素濃度と、前記被加工材を定常切断する際の前記被加工材と前記レーザノズルとの定常相対移動速度と、前記レーザビームの周波数、デューティー、ピーク又は平均出力を含んだレーザビーム制御条件に基づく前記被加工材を定常切断する際におけるレーザビーム定常制御条件と、を設定し、

前記レーザノズルが、切断軌跡の終点、コーナー部のいずれかの前側に位置する第1設定位置に達した場合に、

前記被加工材と前記レーザノズルとの相対移動速度を、前記定常相対移動速度より低速な第1設定速度に低下させ、

前記レーザノズルが前記第1設定位置よりも前記終点、コーナー部の側に位置する第2設定位置に達した場合に、

前記切断ガスの前記酸素濃度と前記レーザビームの制御条件の少なくともいずれか一方を変化させて前記被加工材への入熱を減少させるとともに、前記被加工材と前記レーザノズルとの相対移動速度を、前記第1設定速度より低速の前記被加工材への入熱と対応する第2設定速度に低下させることを特徴とするレーザ切断装置。

【請求項4】

請求項3に記載のレーザ切断装置であって、

前記制御部は、

前記レーザノズルが前記第2設定位置よりも前記終点、コーナー部の側に位置する第3設定位置に達した場合に、

前記レーザビーム制御条件のうち前記周波数を低くすることにより前記被加工材への入熱を減少させることを特徴とするレーザ切断装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−94838(P2013−94838A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241464(P2011−241464)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

[ Back to top ]