レーザ加工に用いるアシストガスの噴射ノズル及びレーザ加工装置

【課題】 レーザ加工される被加工物の形状を所望形状に近づけることができるレーザ加工に用いるアシストガスの噴射ノズル及びレーザ加工装置を提供する。

【解決手段】レーザ加工において被加工面に吹き付けるアシストガスを噴射するための噴射ノズルであって、被加工面に対向するノズル面と、アシストガスとレーザビームとを内部空間から外部空間に通過させるノズル面に形成された噴射口と、噴射口を通過するようノズル面に形成された凹条と、を備えてなる、噴射ノズルである。そして、レーザ加工に際し、被加工面の、レーザービームが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分を冷却しつつレーザー加工するレーザー加工装置であって、照射部分に向けて又は照射部分を包囲するように、脱湿した気体を被加工面に向けて噴射する脱湿気体噴射孔を備えてなる、レーザー加工装置である。

【解決手段】レーザ加工において被加工面に吹き付けるアシストガスを噴射するための噴射ノズルであって、被加工面に対向するノズル面と、アシストガスとレーザビームとを内部空間から外部空間に通過させるノズル面に形成された噴射口と、噴射口を通過するようノズル面に形成された凹条と、を備えてなる、噴射ノズルである。そして、レーザ加工に際し、被加工面の、レーザービームが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分を冷却しつつレーザー加工するレーザー加工装置であって、照射部分に向けて又は照射部分を包囲するように、脱湿した気体を被加工面に向けて噴射する脱湿気体噴射孔を備えてなる、レーザー加工装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ加工に用いるアシストガスの噴射ノズル及びレーザ加工装置に関し、より詳細には、レーザ加工される被加工物の形状を所望形状に近づけることができるアシストガスの噴射ノズル及びレーザ加工装置に関する。

【背景技術】

【0002】

被加工物の表面にレーザビームを照射することにより被加工物の表面を融解等させると共に、該融解等した被加工物の表面にアシストガスを噴射することによって該融解した融解物等を吹き飛ばし除去することで、被加工物の表面を加工(レーザ加工)することが知られている(例えば、特許文献1等)。

【0003】

特許文献1には、「被加工物205の表面にレーザビーム203を照射し、レーザビーム203を照射する被加工物205の表面にアシストガスを吹き付けることで、被加工物205の表面を加工(レーザ加工)する際に生じるスパッタやドロスは、被加工物205の表面形状を変形させる。スパッタは、被加工物205の表面の品位や美感を害することや、時には、機能的に問題が生じる場合もあった。そして、ドロスは、スパッタが引き起こしうる問題に加えて、被加工物205にレーザ加工によって一旦は形成された孔やスリットに入り込むことでこれら孔やスリットを閉塞したり、レーザビームを偏向させることで加工精度の低下(ドロスによってレーザビームが反射等されることにより、レーザビームの進行方向が変わり、意図しない部分を加工したり、意図しない方向へ加工することで加工精度が低下する。)をもたらす問題があった。」(特許文献1の発明の詳細な説明中、段落番号0007)ことに鑑み「スパッタとドロスとのうち、上述したようにとりわけ有害なドロスを減少させることができるアシストガスの噴射ノズルを提供することを目的」(特許文献1の発明の詳細な説明中、段落番号0008)としてなされたもので、具体的には、「レーザビームを被加工物の表面に照射して該表面を加工するレーザ加工において該加工される表面に吹き付けるアシストガスを噴射するための噴射ノズルであって、該アシストガスが通過する該噴射ノズルの内部に形成された流路が、下流に行くにつれて断面積が減少する絞り部と、該絞り部を通過した該アシストガスを受け入れ下流に行くにつれて断面積が増加し先端部にて該アシストガスを噴射する拡張部と、を備えている、噴射ノズル」(特許文献1の発明の詳細な説明中、段落番号0009)が開示されている(なお、特許文献1に係る特許出願は特許第3789899号として特許されている。)。

【0004】

一方、特許文献2には、「異種材料からなる部材を切断する際に、ばりの発生、回転刃の短寿命化、効率の低下、及び環境に与える負荷の増大が生じる点」(特許文献2の要約の課題)を解決するためになされた「成形体13を切断する切断装置に、成形体13が有する異種材料を各々切断する目的に適した波長を有するレーザ光基本波3とレーザ光第2高調波4とを発生させるレーザ光発生手段5と、成形体13に対してレーザ光9を照射する照射手段12と、成形体13が固定される吸着台18と、成形体13と照射手段12とを相対的に移動させる移動手段とを備える。成形体13は、基板14と、基板14の複数の領域15に各々装着されたチップ16と、チップ16を一括して樹脂封止する封止樹脂17とを有し、基板14を照射手段12に対向させて固定されている。レーザ光第2高調波4により基板14を照射してこれを切断した後に、レーザ光基本波3により封止樹脂17を照射する。」(特許文献2の要約の解決手段)ものが開示されている。

【0005】

そして、特許文献3には、「被加工物にレーザ光を照射してその被加工物を加工する際に、加工後の物品における外観品位等を向上させる」(特許文献3の要約の課題)を解決するためになされたもので「被加工物(1)を固定する固定手段(11)と、レーザ光(15)を発生させるレーザ光発生手段(8)と、被加工物(1)に向かってレーザ光(15)を照射する照射ノズル(16)と、照射ノズル(16)の開口(22)から被加工物(1)に向かってアシストガス(19)が噴射されるように照射ノズル(16)にアシストガス(19)を供給する供給手段(17)と、被加工物(1)とレーザ光(15)とを相対的に移動させる移動手段(11)とを備え、レーザ光(15)を照射することによって被加工物(1)を加工する加工装置であって、被加工物(1)においてレーザ光(15)によって照射される被照射部(21)の周囲に設けられ被照射部(21)に向かって低温ガス(20)を噴射する1又は複数の噴射ノズル(18)を備えるとともに、レーザ光(15)は1又は複数の波長を有し、レーザ光発生手段(8)は1又は複数設けられていることを特徴とする」(特許文献3の発明の詳細な説明中、段落番号0007)レーザ加工装置が開示されている。この特許文献3のレーザ加工装置によれば、「被照射部(21)に向かって低温ガス(20)を噴射することによって、次の効果が得られる。第1に、熱影響に起因する問題である被加工面の粗面化、焼け焦げ等の発生が抑制される。したがって、優れた外観品位が得られる加工を実現することができる。第2に、被照射部(21)を冷却することによって、被照射部(21)付近における熱拡散を抑制することができる。したがって、被照射部(21)における加工幅を小さくすることができるので、微細な加工が可能になる。また、厚さ方向において加工幅が一定になるので、被照射部(21)の側面(被加工面である端面)における垂直度と直線性とが向上する。第3に、被照射部(21)に向かってアシストガス(19)に加えて低温ガス(20)を噴射する。したがって、スパッタとドロスとを吹き飛ばすという効果が増大する。」(特許文献3の発明の詳細な説明中、段落番号0019)という効果を得ることができる。

【0006】

加えて、特許文献4には、「レーザ光を使用して被加工物を加工する際に、切断品位を向上させる」(特許文献4の要約の課題)を解決するためになされた「大きな加工能力を有するレーザ光11と熱影響が小さいレーザ光12とを重畳させて、加工用レーザ光15を発生させる。加工用レーザ光15を被加工物1に照射してその被加工物1を加工する。被加工物1において、レーザ光11は照射領域32を照射し、レーザ光12は照射領域32を内包する照射領域33を照射する。また、レーザ光11はレーザ光12よりも長波長である。これらによって、大きな加工能力を有するレーザ光11による被加工面36を、熱影響が小さいレーザ光12を使用して加工する。したがって、レーザ光11による熱影響に起因して被加工面36において発生した微小な凹凸、焼け焦げ等が、レーザ光11よりも小さな熱影響を有するレーザ光12によって除去される。これにより、優れた外観品位が得られる加工が実現される。」(特許文献4の要約の解決手段)ものが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−283845号公報(例えば、要約、発明の詳細な説明中の段落番号0001〜0011、第1図、第13図〜第15図等)

【特許文献2】特開2005−238246号公報(例えば、要約、発明の詳細な説明中の段落番号0001〜0016、第1図〜第3図等)

【特許文献3】特開2009−226474号公報(例えば、要約、発明の詳細な説明中の段落番号0001〜0023、第1図〜第3図等)

【特許文献4】特開2009−226475号公報(例えば、要約、発明の詳細な説明中の段落番号0001〜0021、第1図〜第3図等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

確かに、特許文献1開示の噴射ノズルによれば、「本ノズルを用いてアシストガスを噴射させレーザ加工を行うと、ドロスを著しく減少させることができる。とりわけ、本ノズルを用いて生成されるドロスの高さ(図15中、矢印Dにて示した。被加工物の表面に付着したドロスの部分のうち、該表面から垂直方向に最も離れた部分と、該表面と、の間の距離をいう。)は、図13乃至図15にて示した従来の噴射ノズル101を用いた場合に比して(噴射ノズルに供給されるアシストガスのガス圧やレーザビーム等の条件は同一にて比較する。)、大幅に小さくなる。」(特許文献1の発明の詳細な説明中、段落番号0011)という優れた効果を奏するので、被加工物の表面の品位や美感を害したり、時には機能的な問題を生じるドロス及びスパッタのうちドロスを効果的に減少させることができるが、スパッタの減少は必ずしも満足できる場合ばかりではなかった。

また、特許文献2〜4についても、スパッタを満足できる水準まで減少させることができるものではなかった。

スパッタは、レーザ加工される被加工物の形状を所望形状とは異ならせてしまうものであり、レーザ加工物の品位、美観及び機能に関する問題の原因となり得る。

【0009】

そして特許文献3によるレーザ加工装置は、被照射部(21)に低温ガス(20)を噴射して被照射部(21)を冷却することにより「第1に、熱影響に起因する問題である被加工面の粗面化、焼け焦げ等の発生が抑制される。したがって、優れた外観品位が得られる加工を実現することができる。第2に、被照射部(21)を冷却することによって、被照射部(21)付近における熱拡散を抑制することができる。したがって、被照射部(21)における加工幅を小さくすることができるので、微細な加工が可能になる。また、厚さ方向において加工幅が一定になるので、被照射部(21)の側面(被加工面である端面)における垂直度と直線性とが向上する。」という優れた効果を奏するが、しばしばレーザ加工された被加工物の形状が所望形状と大きく異なるトラブルが発生するという問題があった。

【0010】

そこで、本発明では、レーザ加工される被加工物の形状を所望形状に近づけることができるレーザ加工に用いるアシストガスの噴射ノズル及びレーザ加工装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、レーザ加工される被加工物の形状を所望形状に近づけるため、研究を重ねたところ、レーザ加工物(被加工物)の形状が所望形状と食い違う原因がスパッタが発生することによるものと、スパッタの発生とは関係しないものとが存在することをつきとめ、本発明を完成するに至った。

本発明者の研究によれば、レーザ加工物(被加工物)の形状が所望形状と食い違うスパッタ以外の原因は、特許文献3によるレーザ加工装置において生じるものであり、特許文献3によるレーザ加工装置においては低温ガス(20)が噴射されて被照射部(21)が冷却されることにより、冷却された被照射部(21)周辺に周辺雰囲気に含まれる水分が凝縮して結露や結霜(以下、「結霜等」という)が生じるためであることが明らかになった。かかる被照射部(21)周辺の結霜等は、照射されるレーザビームを反射や屈折させ、レーザ加工の精度を低下させるので、レーザ加工される被加工物の形状を所望形状とは異ならせてしまう原因となり得ることが判明した。

従って、スパッタを減少させることで、レーザ加工される被加工物の形状を所望形状に近づける発明を「第1発明」といい、レーザが照射される被加工物の周辺を冷却する際に結霜等を減少させることで、レーザ加工される被加工物の形状を所望形状に近づける発明を「第2発明」として以下説明する。

【0012】

スパッタを減少させることで、レーザ加工される被加工物の形状を所望形状に近づける第1発明は次のアシストガスを噴射するための噴射ノズル(以下、「本ノズル」という。)である。

本ノズルは、レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工において被加工面に吹き付けるアシストガスを噴射するための噴射ノズルであって、被加工面に対向するノズル面と、アシストガスとレーザビームとを内部空間から外部空間に通過させるノズル面に形成された噴射口と、噴射口を通過するようノズル面に形成された凹条と、を備えてなる、噴射ノズルである。

本ノズルは、特許文献1の「レーザビームを被加工物の表面に照射して該表面を加工するレーザ加工において該加工される表面に吹き付けるアシストガスを噴射するための噴射ノズル」と同様、レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工において被加工面に吹き付けるアシストガスを噴射するための噴射ノズルである。被加工物の表面である被加工面にレーザビームを照射し、被加工物の被加工面が融解等するときに、アシストガスによって該融解した融解物等を吹き飛ばし除去することで、被加工物の被加工面を加工(レーザ加工)することができる(被加工物の被加工面にレーザビームを照射する位置と、被加工物の被加工面にアシストガスを吹き付ける位置と、が略一致するようになっている。)。本ノズルは、かかるアシストガスを噴射するための噴射ノズルである。

本ノズルは、被加工面に対向するノズル面と、ノズル面に形成された噴射口と、ノズル面に形成された凹条と、を備えてなる。

ノズル面は、被加工面に向かい合うように形成されるが、被加工面に略平行な面とされてもよい。

噴射口は、ノズル面に形成されると共に、本ノズルの内部空間から本ノズルの外部空間に向けてアシストガスとレーザビームとを通過させる(本ノズルの内部空間を通過したアシストガスとレーザビームとを本ノズルの外部空間に向けて噴射及び照射するための開口である。)。

凹条は、噴射口を通過するようノズル面に形成されるが、ここに「凹条が噴射口を通過する」とは、凹条の一端に噴射口が存する場合と、凹条の一端と他端との間に噴射口が存する場合と、を含む。

このような本ノズルによれば、被加工面に生じるスパッタを減少させることで、レーザ加工される被加工物の形状を所望形状に近づけることができる。

【0013】

本ノズルにおいては、凹条が、ノズル面の外縁に達しているものであってもよい。

このように凹条がノズル面の外縁に達すること(即ち、凹条が噴射口とノズル面外縁とを連絡すること)により、被加工面に生じるスパッタを一層減少させることができる。

【0014】

本ノズルにおいては、噴射口からノズル面に対し垂直方向にアシストガスが噴射されるものであってもよい。

なお、「噴射口からノズル面に対し垂直方向にアシストガスが噴射される」とは、噴射口を接点とするノズル面への接平面に対して垂直な方向に噴射口からアシストガスが噴射されることをいう(なお、ノズル面が平面に沿っている場合であれば該平面に対して垂直な方向に噴射口からアシストガスが噴射されることをいう。)。

このようにすることで、噴射口を中心とした何れの方向にも略むらなくスパッタを減少させることができる。

【0015】

本ノズルにおいては、凹条の被加工面への投影が、被加工面において既に加工された軌跡である既加工軌跡及び/又は被加工面においてこれから加工される軌跡である予定軌跡に略一致するものであってもよい。

ここにいう「凹条の被加工面への投影」とは、本ノズルにおけるアシストガスの噴射方向と平行な光線による凹条の被加工面への投影をいう。

レーザー加工装置に本ノズルを取り付けた状態において凹条の被加工面への投影が既加工軌跡及び/又は予定軌跡に略一致することで、被加工面に生じるスパッタを一層効果的に減少させることができる。

【0016】

本ノズルにおいては、ノズル面が平面に沿ったものであってもよい。

被加工面は平面に沿ったものが多いことから、被加工面に対向するノズル面は平面に沿ったものとする方が、被加工面とノズル面との間をアシストガスが円滑に流通することができ、被加工面に生じるスパッタを減少させることができる。

【0017】

本ノズルにおいては、前記凹条が、ノズル面に存する直線に沿って形成されるものであってもよい。

前記凹条は、ノズル面に存する直線に沿って形成される真っ直ぐなものの方が被加工面に生じるスパッタを減少させることができる。

【0018】

本ノズルにおいては、噴射口から噴射されるアシストガスの噴射方向に垂直な平面へのノズル面及び噴射口の正投影において、噴射口の中心点から半径1.5mmの円形の全部がノズル面に含まれるものであってもよい。

噴射口の周囲のいずれの方向にもある程度の範囲のノズル面が存在する方が被加工面に生じるスパッタを減少させることができる。

アシストガスの噴射方向に垂直な平面へのノズル面及び噴射口の正投影において、ノズル面の投影に全部が含まれる円形(噴射口の中心点を中心とする円)の半径(噴射口の中心点を中心とする半径)は、好ましくは1.5mm以上、より好ましくは3mm以上、最も好ましくは5mm以上、逆に、好ましくは25mm以下、より好ましくは12mm以下、最も好ましくは10mm以下である(好ましくは1.5〜25mm、より好ましくは3〜12mm、最も好ましくは5〜10mm)。なお、噴射口の中心点とは、噴射口に一様に質量を分布させたときの重心をいう(例えば、噴射口が円形をなしていれば、該円形の中心である。)。

【0019】

レーザが照射される被加工物の周辺を冷却する際に結霜等を減少させることで、レーザ加工される被加工物の形状を所望形状に近づける第2発明は次のレーザー加工装置(以下、「本装置」という。)である。

本装置は、レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工に際し、被加工面の、レーザービームが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分を冷却しつつレーザー加工するレーザー加工装置であって、照射部分に向けて又は照射部分を包囲するように、脱湿した気体を被加工面に向けて噴射する脱湿気体噴射孔を備えてなる、レーザー加工装置である。

本装置は、レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工を行う装置である。レーザ加工は、被加工物の表面である被加工面にレーザビームを照射し、被加工物の被加工面の一部を高温(レーザビーム照射)にして融解等させることで、被加工物の被加工面を加工(レーザ加工)するものである。このため被加工物の被加工面の一部(加工すべき部分)をレーザビーム照射により高温にして融解等させる必要があるものの、それ以外の部分を高温にすることは好ましくないことから、被加工面の、レーザービームが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分を冷却しつつレーザー加工するレーザー加工装置が知られている。例えば、前述の特許文献3においては、「被照射部(21)に向かって低温ガス(20)を噴射することによって、次の効果が得られる。第1に、熱影響に起因する問題である被加工面の粗面化、焼け焦げ等の発生が抑制される。したがって、優れた外観品位が得られる加工を実現することができる。第2に、被照射部(21)を冷却することによって、被照射部(21)付近における熱拡散を抑制することができる。したがって、被照射部(21)における加工幅を小さくすることができるので、微細な加工が可能になる。また、厚さ方向において加工幅が一定になるので、被照射部(21)の側面(被加工面である端面)における垂直度と直線性とが向上する」(特許文献3の発明の詳細な説明中、段落番号0019)レーザ加工装置が開示されており、特許文献3のレーザ加工装置は、レーザービームが照射されている被加工面の部分である照射部分(特許文献3においては被照射部(21))を冷却部分として冷却(特許文献3では、低温ガス(20)を噴射して被照射部(21)を冷却する。)しつつレーザー加工するものである。ところが、特許文献3のレーザ加工装置のように、レーザビームを照射する被加工物の被加工面を冷却するレーザー加工装置においては、冷却された被加工面に周辺雰囲気に含まれる水分が凝縮して結霜等を生じ、この結霜等は、照射されるレーザビームを反射や屈折させ(照射部分への結霜等はレーザ光路への悪影響(干渉、焦点ズレ等)を生じさせる。)、レーザ加工の精度を低下させてしまう(レーザ加工される被加工物の形状を所望形状とは異ならせてしまう原因となり得る。)。

このため本装置は、冷却された被加工面のうちレーザービームが照射されている部分である照射部分に結霜等が生じることを防止又は減少させるため、照射部分に向けて又は照射部分を包囲するように、脱湿した気体を被加工面に向けて噴射する脱湿気体噴射孔を備える。

こうすることで照射部分に向けて脱湿した気体が脱湿気体噴射孔から噴射されるか、又は照射部分を包囲するように脱湿した気体が脱湿気体噴射孔から噴射されるので、水分を含む周辺雰囲気が照射部分に直接接触することを防止又は減少させ(脱湿気体噴射孔から噴射された脱湿気体が照射部分を包む)、周辺雰囲気に含まれる水分が照射部分に凝縮して結霜等を生じることを防止又は減少させることができる。なお、脱湿気体噴射孔から噴射される脱湿した気体は、様々な気体を用いることができるが、例えば、脱湿空気や脱湿窒素を例示することができ、この脱湿した気体の水分は少なくとも周辺雰囲気の水分よりも少ないものであることを要するが、脱湿気体の湿度及び噴射流量は、所望程度に結霜等の発生を防止又は減少させることができるものであればよい。

【0020】

本装置においては、被加工面に対向する対向面であって、アシストガスとレーザビームとを内部空間から外部空間へ向け通過させる通過孔と、通過孔を取り囲む閉じた曲線に沿って形成された脱湿気体噴射孔と、が形成された対向面を有するもの(以下、「対向面具備本装置」という。)であってもよい。

対向面は、被加工面に向かい合うように形成されるが、被加工面に略平行な面とされてもよい。

そして対向面には通過孔と脱湿気体噴射孔とが形成される。

通過孔は、対向面に形成されると共に、本装置の内部空間から本装置の外部空間に向けてアシストガスとレーザビームとを通過させる(アシストガスとレーザビームとを本装置の外部空間に向けて噴射及び照射するための開口である。)。

脱湿気体噴射孔は、通過孔を取り囲む閉じた曲線(対向面に存する曲線)に沿って対向面に形成されると共に、脱湿した気体を被加工面に向けて噴射する。なお、脱湿気体噴射孔が沿って形成される該閉じた曲線は線分を含む(例えば、多角形の辺のようなものも該閉じた曲線は含む。)。そして、「閉じた曲線に沿って形成された脱湿気体噴射孔」とは、閉じた曲線に沿って破断して形成されたものも含む。

こうすることでアシストガスとレーザビームとを通過させる通過孔を取り囲むように対向面に存する閉じた曲線に沿って形成される脱湿気体噴射孔から気体を被加工面に向けて噴射することで、照射部分に向けて又は照射部分を包囲するように脱湿気体をうまく噴射することができ、水分を含む周辺雰囲気が照射部分に直接接触することをうまく防止又は減少させ(脱湿気体噴射孔から噴射された脱湿気体がうまく照射部分を包む)、周辺雰囲気に含まれる水分が照射部分に凝縮して結霜等を生じることを効果的に防止又は減少させることができる。

【0021】

対向面具備本装置の場合、対向面が平面に沿ったものであってもよい。

被加工面は平面に沿ったものが多いことから、その被加工面に沿って被加工面に対向する対向面は平面に沿ったものとする方が、照射部分に脱湿気体以外の気体(周辺雰囲気)が進入することを防止又は減少させることができ、水分を含む周辺雰囲気が照射部分に直接接触することをうまく防止又は減少させ、周辺雰囲気に含まれる水分が照射部分に凝縮して結霜等を生じることを効果的に防止又は減少させることができる。

【0022】

対向面具備本装置の場合、アシストガス及びレーザビームを導く内部空間を有し、先端に前記通過孔が形成されたノズルと、ノズルを保持するノズル保持具と、を含んでなり、脱湿気体噴射孔が、対向面においてノズルの周囲を巡る前記閉じた曲線に沿ってノズルとノズル保持具との間に形成されるものであってもよい。

レーザー加工では、ノズルと、ノズルを保持するノズル保持具と、を含んだレーザー加工装置が用いられることが多い。ノズルは、アシストガスとレーザビームとを導く内部空間と、先端に形成された前記通過孔(アシストガスとレーザビームとをノズルの内部空間からノズルの外部空間へ向け通過させる)と、を有してなる。ノズル保持具は、このノズルの周りを取り囲むようにして保持することが多いので、ノズルの外縁とノズル保持具との間にノズルの周囲を巡る前記閉じた曲線(通過孔を取り囲む閉じた曲線)に沿って脱湿気体噴射孔を形成することで、照射部分に脱湿気体以外の気体(周辺雰囲気)が進入することを確実に防止又は減少させることができ、周辺雰囲気に含まれる水分が照射部分に凝縮して結霜等を生じることを効果的に防止又は減少させることができる。

【0023】

対向面具備本装置の場合、前記閉じた曲線が、通過孔を中心とする円を略なすものであってもよい。

このようにレーザビームが照射される通過孔を中心とする円を前記閉じた曲線が略なすことで、脱湿気体を噴射する脱湿気体噴射孔が通過孔を中心とする円に沿って略形成されるので、照射部分を包囲するいずれの方向からもむらなく脱湿気体を噴射することができ、照射部分に脱湿気体以外の気体(周辺雰囲気)が進入することを確実に防止又は減少させることができ、周辺雰囲気に含まれる水分が照射部分に凝縮して結霜等を生じることを効果的に防止又は減少させることができる。

【0024】

対向面具備本装置の場合、冷却部分を冷却するために冷却気体を冷却部分に向けて噴射する、対向面に形成された冷却気体噴射孔を有するもの(以下、「冷却気体噴射孔具備本装置」という。)であってもよい。

冷却部分を冷却する方法としては様々な方法が用いられることができ、例えば、冷却部分に液体や固体を接触させて冷却することや、冷却気体を冷却部分に向けて噴射すること等を例示することができる。とりわけ冷却気体を冷却部分に向けて噴射することによれば、冷却部分に液体や固体を接触させて冷却することに比し、冷却部分の破損や汚染等を防止することができる。かかる冷却部分を冷却するための冷却気体を冷却部分に向けて噴射する冷却気体噴射孔を対向面に形成すれば、冷却部分に対向する対向面から冷却気体を冷却部分に向けて噴射するので、確実に冷却部分を冷却することができる。

【0025】

冷却気体噴射孔具備本装置の場合、レーザビームを被加工面に照射しつつレーザビームに対して被加工物を連続的に移動させることで、被加工物に連続した貫通溝をレーザー加工により形成するものであり、冷却気体噴射孔から噴射される冷却気体の少なくとも一部は、形成された貫通溝の内部に向けて噴射されるもの(以下、「貫通溝冷却気体噴射本装置」という。)であってもよい。

このように形成された貫通溝(被加工物の表面(被加工面)とその裏面とを連絡する溝)の内部(レーザー加工によって形成された空間)に向けて、冷却気体噴射孔から冷却気体を噴射することで、貫通溝の内部を規定する被加工物の内面が冷却気体によって冷却され、レーザ加工(切断)の熱影響を効果的に減少させることができる。

【0026】

貫通溝冷却気体噴射本装置の場合、貫通溝の内部に向けて噴射される前記少なくとも一部は、照射部分に向けて噴射されるものであり、貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面に平行な速度成分は、照射部分における貫通溝の形成方向と同じ方向に向いているものであってもよい。

貫通溝の内部に向けて噴射される前記少なくとも一部(冷却気体噴射孔から噴射される冷却気体の少なくとも一部)が照射部分に向けて噴射されると共に、貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面に平行な速度成分が、照射部分における貫通溝の形成方向と同じ方向に向いている(形成されている貫通溝の下流側から照射部分に冷却気体を噴射する)ことで、レーザ加工(切断)の熱影響をさらに効果的に減少させることができる。なお、貫通溝の内部に向けて噴射される前記少なくとも一部の速度は、被加工面に平行な速度成分(速度ベクトル)と被加工面に垂直な速度成分(速度ベクトル)とからなる。

【0027】

冷却気体噴射孔具備本装置の場合、冷却気体噴射孔が、前記閉じた曲線の外部に形成されたものであってもよい。

こうすることで前記閉じた曲線に沿って形成される脱湿気体噴射孔を避けて冷却気体噴射孔を簡単に形成することができる。なお、冷却気体噴射孔を前記閉じた曲線の内部に形成する場合では、脱湿気体噴射孔から噴射される脱湿気体と、冷却気体噴射孔から噴射される冷却気体と、の互いの進路が交差しないようにすることができ、脱湿気体及び冷却気体の互いの流れが乱されず、各々の機能をうまく奏することができる。

【0028】

対向面具備本装置の場合、気体を吸引する吸引孔を対向面に有するものであってもよい。

このように気体を吸引する吸引孔を対向面に有することで、被加工面と対向面との間に存する雰囲気を、対向面に形成された吸引孔から吸引し、レーザー加工によって発生する飛沫(スパッタの元になる融解物等の飛沫)を吸引除去することによってスパッタの発生を防止又は減少させることができる。

【0029】

冷却気体噴射孔具備本装置の場合、気体を吸引する吸引孔を対向面に有し、吸引孔から吸引される気体の移動方向と、冷却気体噴射孔から噴射される冷却気体の移動方向と、アシストガスの噴射方向と、が一平面に存するものであってもよい。

気体を吸引する吸引孔を対向面に有することで、被加工面と対向面との間に存する雰囲気を、対向面に形成された吸引孔から吸引し、レーザー加工によって発生する飛沫(スパッタの元になる融解物等の飛沫)を吸引除去することによってスパッタの発生を防止又は減少させることができる。

そして、吸引孔から吸引される気体の移動方向と、冷却気体噴射孔から噴射される冷却気体の移動方向と、アシストガスの噴射方向と、が一平面に存することで、被加工面に接触した後の冷却気体とアシストガスとがうまく吸引孔から吸引され円滑に流通することで、レーザ加工の熱影響を減少させると共に、レーザー加工によって発生する飛散物(スパッタの原因)をうまく除去することができる。

【図面の簡単な説明】

【0030】

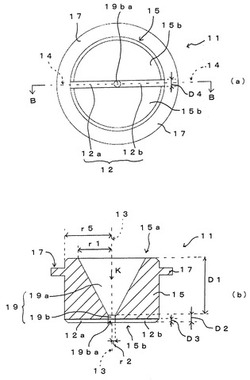

【図1】本発明の一実施形態に係る本ノズルを示す図である。

【図2】本ノズルを組み込んだ本ノズル組立体(第1実施形態)を示す断面図である。

【図3】本ノズルを組み込んだ図2の本ノズル組立体(第1実施形態)を用いたレーザー加工について説明する断面図である。

【図4】第2実施形態の本ノズル組立体に組み込まれるノズルを示す図である。

【図5】図4のノズルを組み込んだ第2実施形態の本ノズル組立体を示す断面図である。

【図6】図4のノズルを組み込んだ図5の第2実施形態の本ノズル組立体を用いたレーザー加工について説明する断面図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を図面を参照して説明する。しかしながら、これらによって本発明は何ら制限されるものではない。

【0032】

図1は、本発明の一実施形態に係る本ノズル11を示す図であり、詳細には、図1(a)は本ノズル11の底面図であり、図1(b)は図1(a)のB−B断面図である。図1を参照して、本ノズル11について説明する。

本ノズル11は、後述の凹条12を除き、直線13(図1(b)参照)を含む全ての平面における断面形状が図1(b)に示したものと同じ形状を有しており、直線13を軸としたいわゆる回転体を構成している。本ノズル11は、直線13を軸とした直円柱形状をした本体部15と、本体部15の側面(外周面)から突出し該側面を巡るように形成されたつば部17(本体部15を形成する該直円柱の側面を巡るリング形状をした外向きフランジ状をなしている。本ノズル11がレーザ加工機に取り付けられる際に用いられる。)と、を有し、金属によって一体的に形成されている。本ノズル11は、直線13に沿ってアシストガスを通過させる流路19が形成されている(図1(b)中、アシストガスは矢印K方向に向けて通過する。)。

【0033】

流路19は、直線13を軸とする(直)円錐台(図1(b)に示したように小さい底面の半径r2(具体的にはr2=0.5mm)であり、大きい底面の半径r1(具体的にはr1=5.0mm)であり、両底面間の距離D1(具体的にはD1=8.5mm)である。)形状をした絞り流路部19a(該(直)円錐台が有する両底面のうち大きな底面から小さな底面に向けてアシストガスが流れる。)と、絞り流路部19aを通過したアシストガスを受け入れるストレート流路部19b(ストレート流路部19bは、直線13を軸とする直円柱(半径r2(具体的にはr2=0.5mm)、高さD2(具体的にはD2=1.0mm))形状を有している。)と、を有してなる。なお、アシストガスは、最終的には、ストレート流路部19bの先端である噴射口19baから噴射される。

【0034】

本体部15が形成する前記直円柱の両底面のうち、一方の底面15aには、絞り流路部19aにアシストガスが進入する開口(半径r1)が形成されており、他方の底面15bにはアシストガスが噴射される噴射口19ba(半径r2)が形成されている。噴射口19baが形成された該他方の底面15bは、被加工物(不図示)の表面である被加工面(不図示)に対向する面(ノズル面)を構成するものであり、該他方の底面15bには、直線13に対して垂直な直線14(図1(a)参照)に沿って凹条12が形成されている。凹条12は、直線14に対して垂直ないずれの断面においても縦(凹条12の深さ)D3(具体的にはD3=0.5mm)、横(凹条12の幅)D4(具体的にはD4=1.0mm)の長方形状をしており、凹条12の長さ(本体部15の直径。2×半径r5)は14.0mmとされている。そして凹条12は、直線13から一方側にのびる一方側12aと、直線13から他方側にのびる他方側12bと、を含んでなる。なお、D3はあまり大きいと切断溝に対するアシストガスの効果が少なくなり、あまり小さいと凹条としての機能が減少するので(スパッタの広がりを抑制する効果が少なくなる)、これらを両立する範囲とされることが好ましく、通常、好ましくは0.05mm以上、より好ましくは0.1mm以上、最も好ましくは0.2mm以上、逆に、好ましくは10mm以下、より好ましくは5mm以下、最も好ましくは2mm以下である(好ましくは0.05mm〜10mm、より好ましくは0.1mm〜5mm、最も好ましくは0.2mm〜2mm)。そして、D4はあまり大きいと凹条としての機能が減少し(スパッタの広がりを抑制する効果が少なくなる)、あまり小さいと凹条としての機能が減少するので(凹条に沿ってアシストガスが流れにくくなる)これらを両立する範囲とされることが好ましく、通常、好ましくは0.05mm以上、より好ましくは0.1mm以上、最も好ましくは0.2mm以上、逆に、好ましくは10mm以下、より好ましくは5mm以下、最も好ましくは2mm以下である(好ましくは0.05mm〜10mm、より好ましくは0.1mm〜5mm、最も好ましくは0.2mm〜2mm)。

【0035】

図2は、上述の本ノズル11を組み込んだ本ノズル組立体111である。図2を参照して本ノズル組立体111について説明する。

本ノズル組立体111は、大まかには、本ノズル11と、本ノズル11を支持する内支持部113と、本ノズル11を支持した内支持部113を支持する外支持部115と、を備えてなる。

【0036】

内支持部113は、全体として直線13を軸とする中空の直円柱(半径r3)形状を略なしており、直線13に沿った内部空間113nを有している。内支持部113の内部空間113nは、本ノズル11の本体部15がなす直円柱の側面のうちつば部17近傍部分を内嵌するノズル内嵌部と、本体部15の一方の底面15aに形成されたアシストガス進入開口にアシストガスを導くガス流路部113n1(ガス流路部113n1は直線13を軸とする半径r1の直円柱形状を略なしている)と、を一体に有している。そして、ノズル内嵌部は、本ノズル11のつば部17を嵌入する環状溝113cを有しており、つば部17が環状溝113cに嵌入されると共に本体部15の直円柱側面がノズル内嵌部に内嵌されることで、本ノズル11は内支持部113によって確実に支持固定される。なお、図示は省略しているが、実際には、内支持部113は、直線13に対して垂直かつ環状溝113cを通過する平面によって2つの部分に分割されており、図示しない取付ネジにより該2つの部分は互いに固定されるようになっているので、該取付ネジをゆるめて該2つの部分を分離した状態で本ノズル11を組み付け、その後、該取付ネジを締め付けて該2つの部分を互いに固定することによって、本ノズル11を内支持部113に支持させることができる。

【0037】

外支持部115は、全体として直線13を軸とする中空の直円錐台形状を略なしており、直線13に沿った内部空間115nを有している。内部空間115nは、直線13を軸とする直円柱(半径r4、但しr4>r3)形状をして内支持部113を遊嵌する内支持部遊嵌部115n1と、内支持部113に支持された本ノズル11(内支持部113から突出した本ノズル11の部分)を遊嵌するノズル遊嵌部115n2(半径r6、但しr6>本ノズル11の本体部15の半径r5)と、を一体に有してなる。

外支持部115が形成する直円錐台形状の両底面のうち大なる底面115aと、本ノズル11の他方の底面15bと、は同一平面に略属すると共に、外支持部115が形成する直円錐台形状の両底面のうち小なる底面115bと、内支持部113の一底面113dと、は同一平面に略属するように、外支持部115に対して内支持部113は固定されている。

【0038】

かかる状態においては、図2に示す通り、本ノズル11及びそれを支持した内支持部113と、外支持部115と、の間には、環状の隙間116が形成されている。即ち、環状の隙間116は、内支持部遊嵌部115n1(半径r4)における内支持部113の外周面(半径r3)に面して形成される筒状の第1隙間116aと、ノズル遊嵌部115n2(半径r6)における本ノズル11の本体部15の外周面(半径r5)に面して形成される筒状の第3隙間116cと、第1隙間116aと第3隙間116cとを連通させる直線13に対して垂直方向に沿った第2隙間116bと、を含んでなり、環状の隙間116全体が連通している。直線13に対して垂直な直線に沿って連通流路116eが形成されており、連通流路116eの一端は外支持部115が形成する前記直円錐台の側面に開口すると共に、連通流路116eの他端は環状の隙間116(第1隙間116a)に連通している。

連通流路116eの一端には、乾燥された空気が供給されるようになっており、該供給された乾燥空気は、連通流路116eの他端から環状の隙間116(第1隙間116a)に流入し、筒状の第3隙間116cを経て底面115aから環状に噴出する。

【0039】

加えて、凹条12が沿って形成されている直線14(図1(a)参照)と、直線13と、を含む平面(以下、「基準平面」という。図2は基準平面による断面を示している。)に属する直線s1に沿って噴射流路117(直線s1に対して垂直な断面は略円形である)が形成されている。噴射流路117の一端は外支持部115が形成する前記直円錐台の側面に開口すると共に(なお、噴射流路117の一端近傍は半径を大きくとられ噴射流路チャンバー117cを形成している。)、噴射流路117の他端は底面115aに開口している。直線s1と底面115aとがなす角117d(劣角をいう)はここでは約20度であるが、これに限定されるものでないことは言うまでもない。

そして、基準平面に属する直線s2に沿って吸入流路118(直線s2に対して垂直な断面は略円形である)が形成されている。吸入流路118の一端は外支持部115が形成する前記直円錐台の側面に開口すると共に(なお、吸入流路118の一端近傍は半径を大きくとられ吸入流路チャンバー118cを形成している。)、吸入流路118の他端は底面115aに開口している。直線s2と底面115aとがなす角118d(劣角をいう)はここでは約20度であるが、これに限定されるものでないことは言うまでもない。

噴射流路117は、冷却ガスを底面115aから噴射(噴射流路チャンバー117cから底面115aに向けて噴射する)するものであり、吸入流路118は底面115aに面した空間に存する雰囲気を吸入(底面115aから吸入流路チャンバー118cに向けて吸入する)ものである。

【0040】

図3は、本ノズル11を組み込んだ図2に図示した本ノズル組立体111を用いたレーザー加工(ここでは切断)について説明する断面図である。本ノズル組立体111は図2と同じ断面を示している。

そして、本ノズル組立体111の外支持部115の小なる底面115b及び内支持部113の一底面113d(底面115b及び一底面113dは同一平面に略属する。)に底面141aが密接することで、底面115b及び一底面113dに開口している第1隙間116aを塞ぐ閉塞部材141が、本ノズル組立体111の上部に取り付けられている。閉塞部材141は、直線13を軸とする直円柱(底面115bの半径とほぼ同じ半径)形状をしており、直線13に沿って連続した内部空間141k(内部空間141kは直線13を軸とした回転体形状をしている)を有している。内部空間141kは、底面141aにおいて内部空間113nに連通している(内部空間141kの底面141aにおける半径は、ガス流路部113n1の一底面113dにおける半径r1に略等しい。)。

【0041】

ここでは被加工物としてメモリカード用の樹脂封止体301を例にとって説明する。樹脂封止体301は、ガラス織布にエポキシ樹脂を含浸させた基材を有するプリント基板302と、プリント基板302の下面に取り付けられた複数のチップ303と、チップ303を被覆する封止樹脂304と、を有する。チップ303は、プリント基板302の略長方形状をした主表面302aの縦と横(例えば、該略長方形の長辺を縦とすれば短辺が横である。)に格子状に設けられた領域毎に1個内蔵されている。このような樹脂封止体301は、各領域毎に切断されることでメモリカードからなる電子部品のパッケージに個片化され、該パッケージが製品となる。

【0042】

図3に示すように、ここでのレーザー加工(切断)は、レーザ発振器309が発生するレーザビーム309cを樹脂封止体301の主表面302aに照射することで、樹脂封止体301をレーザー加工(切断)するものである。ここではレーザビーム309cとしては波長1060nmのものを用いているが、これに限定されるものでないことは言うまでもなく被加工物に応じて適宜変更されてよい。

レーザ発振器309から発生されたレーザビーム309cは、レーザビーム309cを反射する鏡313によって直線13に沿った方向に反射され、レンズ310にて焦点調節された後、直線13に沿って内部空間141kの上部(閉塞部材141の底面141b側)からガス流路部113n1及び本ノズル11の流路19を経て樹脂封止体301に照射されることで樹脂封止体301をレーザー加工(切断)する(なお、レーザ発振器309からのレーザビーム309cを直線13に沿った方向に発生させるようにして鏡313を省略することもできる。)。また、レーザビーム309c照射と同時に、レーザー加工(切断)用のアシストガスも内部空間141kの上部(閉塞部材141の底面141b側)からガス流路部113n1及び本ノズル11の流路19を経て樹脂封止体301に噴射される。

【0043】

加えて図1及び図2も参照して説明すると、連通流路116eの一端には、除湿装置401(空気乾燥装置)から圧送された乾燥空気(露点温度:ー70℃以下、温度:23℃)が流量制御弁403により流量調整され供給されている。連通流路116eの一端に供給された乾燥空気は、環状の隙間116(第1隙間116a)に流入し、筒状の第3隙間116cを経て底面115aから環状に噴出する(図3中、矢印F1)。

そして、噴射流路チャンバー117cには、空気冷却装置411から圧送された冷却ガス(冷却空気)(露点温度:ー70℃以下、温度:ー60℃)が流量制御弁413により流量調整され供給されている。噴射流路チャンバー117cに供給された冷却ガスは、噴射流路117を経て底面115aから噴射される(図3中、矢印F2)。

さらに、吸入流路チャンバー118cには、真空ポンプ421のサクション(吸入側)が接続されることで、流量制御弁423により流量調整された状態で吸入流路チャンバー118cから気体(空気)が吸引されている。これにより底面115aと樹脂封止体301との間に存する雰囲気(空気)が吸入流路118を経て吸入されている(図3中、矢印F3)。

【0044】

以上のようにして、樹脂封止体301には、本ノズル11の噴射口19baからレーザビーム309c照射及びアシストガス噴射(線状の噴射)がなされると共に、噴射流路117から冷却ガスが線状に噴射され、第3隙間116cから乾燥空気が環状に噴射され、そして吸入流路118から雰囲気(空気)が吸入される。これによって樹脂封止体301がレーザー加工(切断)される。

【0045】

以上説明した通り、本ノズル11は、レーザビーム309cを被加工物(ここではメモリカード用の樹脂封止体301)の表面である被加工面(ここでは主表面302a)に照射して被加工面(主表面302a)を加工するレーザ加工において被加工面(主表面302a)に吹き付けるアシストガスを噴射するための噴射ノズルであって、被加工面(主表面302a)に対向(ここでは略平行)するノズル面(ここでは底面15b)と、アシストガスとレーザビーム309cとを内部空間(ここでは流路19)から外部空間に通過させるノズル面(底面15b)に形成された噴射口19baと、噴射口19baを通過するようノズル面(底面15b)に形成された凹条12と、を備えてなる、噴射ノズルである。本ノズルにより被加工面に生じるスパッタが減少する理由は必ずしも明らかではないが、アシストガスが凹条に沿って流通することで、スパッタの元になる融解物等の飛沫が凹条に沿ってアシストガスに同伴されることで凹条を外れた被加工面に飛散しにくいので、スパッタが凹条を外れた被加工面に生じにくいのではないかと本発明者は推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。

【0046】

そして、本ノズル11においては、凹条12が、ノズル面(底面15b)の外縁に達しているものである(ここでは凹条12がノズル面(底面15b)を横断している。)。凹条がノズル面の外縁に達する本ノズルにより被加工面に生じるスパッタを一層減少させることができる理由は必ずしも明らかではないが、凹条に沿ったガスの流れが円滑になることで(アシストガスが凹条に沿って噴射口からノズル面外縁まで吹き抜けることができる。)、スパッタの元になる融解物等の飛沫が凹条に沿ってアシストガスに同伴され凹条を外れた被加工面に飛散しにくくなるためではないかと本発明者は推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。

【0047】

本ノズル11においては、噴射口19baからノズル面(底面15b)に対し垂直方向にアシストガスが噴射されるものである(アシストガスの噴射方向は直線13に沿っており、ノズル面(底面15b)は直線13に対して略垂直な平面に沿っている。)。噴射口からノズル面に対し垂直方向にアシストガスが噴射されることで、噴射口を中心とした何れの方向にも略むらなくスパッタを減少させることができる理由は必ずしも明らかではないが、噴射されたアシストガスが、噴射口を中心とした何れの方向にもほぼむらなく流れ被加工面に沿って偏って流れることを防止又は減少させるためではないかと本発明者は推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。

【0048】

本ノズル11においては、被加工物(樹脂封止体301)が図3において左方向(図3中、矢印Xとは反対方向)に移動することにより、レーザビーム309cの照射部分は被加工面(主表面302a)において図3中では右方向(図3中、矢印X方向)に移動するので、凹条12の被加工面(主表面302a)への投影が、被加工面(主表面302a)において既に加工された軌跡である既加工軌跡(現在のレーザビーム309cの照射部分よりも図3中では左方向に存在する)及び被加工面(主表面302a)においてこれから加工される軌跡である予定軌跡(現在のレーザビーム309cの照射部分よりも図3中では右方向に存在する)に略一致するものである。このように凹条の被加工面への投影が既加工軌跡及び/又は予定軌跡に略一致することによってスパッタが減少する理由は必ずしも明らかではないが、本発明者は次の(b−1)、(b−2)及び(b−3)によるものではないかと推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。即ち、(b−1)凹条の被加工面への投影が予定軌跡と一致する場合は、アシストガスに同伴されて凹条に沿って流れる飛沫(スパッタの元になる融解物等の飛沫)が、凹条に沿った被加工面に付着しても、その後、レーザビームにて加工される際に除去されることで最終的な被加工物におけるスパッタが減少される。(b−2)凹条の被加工面への投影が既加工軌跡と一致する場合、既加工軌跡は溝(窪み)になっているので凹条に沿って流れる飛沫(スパッタの元になる融解物等の飛沫)が既加工軌跡に付着しようとしても、付着しにくい。(b−3)凹条の被加工面への投影が既加工軌跡と一致し、既加工軌跡に沿って切断されている場合であれば、アシストガスに同伴されて凹条に沿って流れる飛沫(スパッタの元になる融解物等の飛沫)が、凹条に沿った被加工面に付着しようとしても、レーザー加工によって切断溝が形成されているので付着できる部分が少なく(切断溝に付着できない)、スパッタが被加工面にもできにくい。更に、既加工軌跡に沿って切断されている場合であれば、切断溝から、スパッタを含んだアシストガスが下方(被加工面の裏側方向)へ排出されることでもスパッタができにくい。

なお、凹条の被加工面への投影を既加工軌跡及び/又は予定軌跡に略一致させるため、ここでは被加工物(樹脂封止体301)が図3において正逆両方向に回動(被加工面(主表面302a)に垂直な直線(ここでは直線13に平行な直線)を軸に回動する)するようになっているが、これに限定されるものではなく、凹条12の方向が既加工軌跡及び/又は予定軌跡に略一致すればよいので、本ノズル11に対して被加工面(主表面302a)が相対的に回動すればよく、例えば、被加工面(主表面302a)は回動せずに本ノズル11が回動するようにしてもよい。

【0049】

本ノズル11においては、ノズル面(底面15b)が平面に沿ったものである。

本ノズル11においては、前記凹条12が、ノズル面(底面15b)に存する直線14に沿って形成されるものである。真っ直ぐな凹条の方が被加工面に生じるスパッタを減少させることができる理由については必ずしも明らかではないが、真っ直ぐな凹条の方がアシストガスが凹条に沿って円滑に流通することができ、スパッタの元になる融解物等の飛沫が凹条に沿ってアシストガスにうまく同伴されることで凹条を外れた被加工面に飛散しにくいので、スパッタが凹条を外れた被加工面に生じにくいのではないかと本発明者は推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。

【0050】

本ノズル11においては、噴射口19baから噴射されるアシストガスの噴射方向に垂直な平面へのノズル面(底面15b)及び噴射口19baの正投影において、噴射口19baの中心点から半径1.5mmの円形の全部がノズル面(底面15b)に含まれるものである(ここではノズル面(底面15b)の投影は、噴射口19baの投影の中心点から半径r5である。)。噴射口の周囲のいずれの方向にもある程度の範囲のノズル面が存在する方が被加工面に生じるスパッタを減少させることができる理由については必ずしも明らかではないが、噴射口の周囲のいずれの方向にもある程度の範囲のノズル面が存在することで、アシストガスが凹条から流出しにくくなり凹条を流通するアシストガスの割合が増加し、スパッタの元になる融解物等の飛沫も凹条に沿ってアシストガスに同伴されて凹条以外のところに行きにくく、スパッタが凹条以外の被加工面にできにくいのではないかと本発明者は推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。

【0051】

そして、本ノズル11を組み込んだ本ノズル組立体111を用いた図3に示したレーザー加工装置は、レーザビーム309cを被加工物(樹脂封止体301)の表面である被加工面(主表面302a)に照射して被加工面(主表面302a)を加工するレーザ加工に際し、被加工面(主表面302a)の、レーザビーム309cが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分(ここでは照射部分。噴射流路117を経て底面115aから噴射される冷却ガスにより冷却される。)を冷却しつつレーザー加工するレーザー加工装置であって、照射部分を包囲するように、脱湿した気体を被加工面(主表面302a)に向けて噴射する脱湿気体噴射孔(ここでは底面115aと底面15bとの間に形成された環状の第3隙間116c)を備えてなる、レーザー加工装置である。

そして、図3に示したレーザー加工装置においては、被加工面(主表面302a)に対向(ここでは平行)する対向面(ここでは底面115aと底面15bとを含んで構成される。)であって、アシストガスとレーザビームとを内部空間から外部空間へ向け通過させる通過孔(ここでは噴射口19ba)と、通過孔(噴射口19ba)を取り囲む閉じた曲線(ここでは略円形)に沿って形成された脱湿気体噴射孔(底面115aと底面15bとの間の第3隙間116c)と、が形成された対向面(底面115aと底面15bとを含んでなる)を有するものである。

【0052】

図3に示したレーザー加工装置においては、対向面(底面115aと底面15bとを含んでなる)が平面に沿ったものである。

図3に示したレーザー加工装置においては、アシストガス及びレーザビーム309cを導く内部空間(ここでは流路19)を有し、先端に前記通過孔(ここでは噴射口19ba)が形成されたノズル11と、ノズル11を保持するノズル保持具(ここでは内支持部113と外支持部115とを含んでなる。)と、を含んでなり、脱湿気体噴射孔(底面115aと底面15bとの間の第3隙間116c)が、対向面(底面115aと底面15bとを含んでなる)においてノズル11の周囲を巡る前記閉じた曲線に沿ってノズル11とノズル保持具(内支持部113と外支持部115とを含んでなる)との間に形成されるものである。

図3に示したレーザー加工装置においては、前記閉じた曲線(底面115aと底面15bとの間の第3隙間116cが沿って形成されている閉じた曲線)が、通過孔(噴射口19ba)を中心とする円を略なすものである。

【0053】

図3に示したレーザー加工装置においては、冷却部分(ここでは照射部分)を冷却するために冷却気体(ここでは冷却空気)を冷却部分(照射部分)に向けて噴射する、対向面(底面115aと底面15bとを含んでなる)に形成された冷却気体噴射孔(底面115aにおける噴射流路117の開口)を有するものである。

図3に示したレーザー加工装置においては、レーザビーム309cを被加工面(主表面302a)に照射しつつレーザビーム309cに対して被加工物(樹脂封止体301)を連続的に移動させることで、被加工物(樹脂封止体301)に連続した貫通溝をレーザー加工により形成するものであり(ここでは被加工物(樹脂封止体301)が図3において左方向(図3中、矢印Xとは反対方向)に移動することにより、レーザビーム309cの照射部分は被加工面(主表面302a)において図3中では右方向(図3中、矢印X方向)に移動させて被加工物(樹脂封止体301)に連続した貫通溝を形成する。)、冷却気体噴射孔(底面115aにおける噴射流路117の開口)から噴射される冷却気体(冷却空気)の少なくとも一部は、形成された貫通溝の内部に向けて噴射されるものである。

図3に示したレーザー加工装置においては、貫通溝の内部に向けて噴射される前記少なくとも一部は、照射部分に向けて噴射されるものであり、貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面(主表面302a)に平行な速度成分(矢印F2方向に噴射されるので、その噴射速度のうち被加工面(主表面302a)に平行な速度成分は図3中では右方向に向いている。)は、照射部分における貫通溝の形成方向(図3中では右方向)と同じ方向に向いているものである。

【0054】

図3に示したレーザー加工装置においては、冷却気体噴射孔(底面115aにおける噴射流路117の開口)が、前記閉じた曲線(底面115aと底面15bとの間の第3隙間116cが沿って形成されている閉じた曲線)の外部に形成されたものである。

図3に示したレーザー加工装置においては、気体を吸引する吸引孔(底面115aにおける吸入流路118の開口)を対向面(底面115aと底面15bとを含んでなる)に有するものである。

図3に示したレーザー加工装置においては、気体を吸引する吸引孔(底面115aにおける吸入流路118の開口)を対向面(底面115aと底面15bとを含んでなる)に有し、吸引孔(底面115aにおける吸入流路118の開口)から吸引される気体の移動方向(図3中、矢印F3方向)と、冷却気体噴射孔(底面115aにおける噴射流路117の開口)から噴射される冷却気体の移動方向(図3中、矢印F2方向)と、アシストガスの噴射方向(直線13に沿った方向)と、が一平面(図3の断面)に存するものである。

【0055】

凹条12が形成されていないノズル(以下、「無凹条ノズル」という。)を準備し、本ノズル11を用いたときとの比較実験を行った。無凹条ノズルと本ノズル11とのいずれを使用したときも処理条件は同一としたが、レーザー加工後の被加工面(主表面302a)は、本ノズル11を用いた場合はスパッタがほとんど見られなかったのに対し、無凹条ノズルを用いた場合は多数のスパッタが生じていた。

加えて、本ノズル11を用い、除湿装置401(空気乾燥装置)からの乾燥空気の供給を無くした(流量制御弁403を閉じる)場合には、結霜等による加工精度低下が観察されたが、除湿装置401(空気乾燥装置)からの乾燥空気の供給を再開した(流量制御弁403を開けた)場合には、しばらくすると結霜等による加工精度低下が見られなくなった。

そして、本ノズル11を用い、真空ポンプ421による雰囲気(空気)吸引を無くした(流量制御弁423を閉じる)場合には、多数のスパッタが観察されたが、真空ポンプ421による雰囲気(空気)吸引を再開した(流量制御弁423を開けた)場合には、スパッタの発生が減少した。

【0056】

図4は、第2実施形態の本ノズル組立体(後述)に組み込まれるノズル101を示す図であり、詳細には、図4(a)はノズル101の底面図であり、図4(b)は図4(a)のJ−J断面図である。図4を参照して、ノズル101について説明する。ノズル101は、従来から使用されているアシストガスの噴射ノズルと同様のものであり、前述の特許文献1において図13及び図14として示されたノズルと同様のものである。

ノズル101は、直線103(図4(b)参照)を含む全ての平面における断面形状が図4(b)に示したものと同じ形状を有しており、いわゆる回転体を構成している。ノズル101は、本体部105(円柱形状をした円柱部分と、該円柱の底面を大きい方の底面とする円錐台形状をした円錐台部分と、が一体に合わさった形状を有している。)と、本体部105の側面から突出し該側面を巡るように形成されたつば部107(本体部105の一部を形成する該円柱部分の側面を巡るように形成されリング形状を有している。ノズル101がレーザ加工機に取り付けられる際に用いられる。)と、を有して一体に金属によって形成されており、内部には直線103に沿ってアシストガスを通過させる流路109が形成されている(図4(b)中、矢印K方向に向けてアシストガスを通過させる。)。

【0057】

流路109は、直線103を軸とする(直)円錐台形状をした円錐台流路部109a(該円錐台が有する両底面のうち小さな底面をアシストガスが流れる方向に向けている。)と、円錐台流路部109aを通過したアシストガスを受け入れる直線103を軸とする(直)円柱形状(円錐台流路部109aが形成する該円錐台が有する該小さな底面と1底面を共通にする。)をした円柱流路部109bと、を有してなる。

このように流路109は、円錐台流路部109aと、円錐台流路部109aに続く円柱流路部109bと、を有して構成されているので、アシストガスが図4(b)中、矢印K方向に向けて通過すると、まず、円錐台流路部109aにおいては下流に行くにつれて断面積が減少し、円柱流路部109bにおいては断面積が変化しない。アシストガスは、最終的には、円柱流路部109bの噴射口109baから噴射される。

【0058】

図5は、上述のノズル101を組み込んだ第2実施形態の本ノズル組立体211である。図5を参照して本ノズル組立体211について説明する。

本ノズル組立体211は、大まかには、ノズル101と、ノズル101を支持する内支持部213と、ノズル101を支持した内支持部213を支持する外支持部215と、を備えてなる。

【0059】

内支持部213は、全体として直線103を軸とする中空の直円柱(半径r7)形状を略なしており、直線103に沿った内部空間213nを有している。内支持部213の内部空間213nは、ノズル101の本体部105がなす直円柱の側面をつば部107を含めて内嵌するノズル内嵌部と、本体部105の一方の底面105aに形成されたアシストガス進入開口にアシストガスを導くガス流路部213n1(ガス流路部213n1は直線103を軸とする半径r8の直円柱形状を略なしている)と、を一体に有している。そして、ノズル内嵌部は、ノズル101のつば部107を嵌入する環状溝213cを有しており、つば部107が環状溝213cに嵌入されると共に本体部105の直円柱側面がノズル内嵌部に内嵌されることで、ノズル101は内支持部213によって確実に支持固定される。なお、図示は省略しているが、実際には、内支持部213は、直線103に対して垂直かつ環状溝213cを通過する平面によって2つの部分に分割されており、図示しない取付ネジにより該2つの部分は互いに固定されるようになっているので、該取付ネジを緩めて該2つの部分を分離した状態でノズル101を組み付け、その後、該取付ネジを締め付けて該2つの部分を互いに固定することによって、ノズル101を内支持部213に支持させることができる。

【0060】

外支持部215は、全体として直線103を軸とする中空の直円錐台形状を略なしており、直線103に沿った内部空間215nを有している。内部空間215nは、直線103を軸とする直円柱(半径r9、但しr9>r7)形状をなし内支持部213を遊嵌する内支持部遊嵌部215n1と、内支持部213に支持されたノズル101(内支持部213から突出したノズル101の部分)を遊嵌するノズル遊嵌部215n2(直線103を軸とする(直)円錐台形状をしている。)と、を一体に有してなる。

外支持部215が形成する直円錐台形状の両底面のうち大なる底面215aと、ノズル101の先端面105bと、は同一平面に略属すると共に、外支持部215が形成する直円錐台形状の両底面のうち小なる底面215bと、内支持部213の一底面213dと、は同一平面に略属するように、外支持部215に対して内支持部213は固定されている。

【0061】

かかる状態においては、図5に示す通り、ノズル101及びそれを支持した内支持部213と、外支持部215と、の間には、環状の隙間216が形成されている。即ち、環状の隙間216は、内支持部遊嵌部215n1(半径r9)における内支持部213の外周面(半径r7)に面して形成される筒状の第1隙間216aと、内支持部213に支持されたノズル101の本体部105の外周面(直線103を軸とする直円錐台の側面)とノズル遊嵌部215n2の内周面との間に形成される第3隙間216cと、第1隙間216aと第3隙間216cとを連通させる直線103に対して垂直方向に沿った第2隙間216bと、を含んでなり、環状の隙間216全体が連通している。直線103に対して垂直な直線に沿って連通流路216eが形成されており、連通流路216eの一端は外支持部215が形成する前記直円錐台の側面に開口すると共に、連通流路216eの他端は隙間216(第1隙間216a)に連通している。

連通流路216eの一端には、乾燥された空気が供給されるようになっており、該供給された乾燥空気は、連通流路216eの他端から環状の隙間216(第1隙間216a)に流入し、第3隙間216cを経て底面215aから環状に噴出する。

【0062】

加えて、直線103を含む平面(以下、「基準平面」という。図5は基準平面による断面を示している。)に属する直線s1に沿って噴射流路217(直線s1に対して垂直な断面は略円形である)が形成されている。噴射流路217の一端は外支持部215が形成する前記直円錐台の側面に開口すると共に(なお、噴射流路217の一端近傍は半径を大きくとられ噴射流路チャンバー217cを形成している。)、噴射流路217の他端は底面215aに開口している。直線s1と底面215aとがなす角217d(劣角をいう)はここでは約20度であるが、これに限定されるものでないことは言うまでもない。

そして、基準平面に属する直線s2に沿って吸入流路218(直線s2に対して垂直な断面は略円形である)が形成されている。吸入流路218の一端は外支持部215が形成する前記直円錐台の側面に開口すると共に(なお、吸入流路218の一端近傍は半径を大きくとられ吸入流路チャンバー218cを形成している。)、吸入流路218の他端は底面215aに開口している。直線s2と底面215aとがなす角218d(劣角をいう)はここでは約20度であるが、これに限定されるものでないことは言うまでもない。

噴射流路217は、冷却ガスを底面215aから噴射(噴射流路チャンバー217cから底面215aに向けて噴射する)するものであり、吸入流路218は底面215aに面した空間に存する雰囲気を吸入(底面215aから吸入流路チャンバー218cに向けて吸入する)ものである。

【0063】

図6は、ノズル101を組み込んだ図5に図示した本ノズル組立体211を用いたレーザー加工(ここでは切断)について説明する断面図である。本ノズル組立体211は図5と同じ断面を示している。

そして、本ノズル組立体211の外支持部215の小なる底面215b及び内支持部213の一底面213d(底面215b及び一底面213dは同一平面に略属する。)に底面241aが密接することで、底面215b及び一底面213dに開口している第1隙間216aを塞ぐ閉塞部材241が、本ノズル組立体211の上部に取り付けられている。閉塞部材241は、直線103を軸とする直円柱形状をしており、直線103に沿って連続した内部空間241k(内部空間241kは直線103を軸とした回転体形状をしている)を有している。内部空間241kは、底面241aにおいて内部空間213nに連通している(内部空間241kの底面241aにおける半径は、ガス流路部213n1の一底面213dにおける半径r8に略等しい。)。

【0064】

ここでは被加工物としてメモリカード用の樹脂封止体301を例にとって説明する。樹脂封止体301は、ガラス織布にエポキシ樹脂を含浸させた基材を有するプリント基板302と、プリント基板302の下面に取り付けられた複数のチップ303と、チップ303を被覆する封止樹脂304と、を有する。チップ303は、プリント基板302の略長方形状をした主表面302aの縦と横(例えば、該略長方形の長辺を縦とすれば短辺が横である。)に格子状に設けられた領域毎に1個内蔵されている。このような樹脂封止体301は、各領域毎に切断されることでメモリカードからなる電子部品のパッケージに個片化され、該パッケージが製品となる。

【0065】

図6に示すように、ここでのレーザー加工(切断)は、レーザ発振器309が発生するレーザビーム309cを樹脂封止体301の主表面302aに照射することで、樹脂封止体301をレーザー加工(切断)するものである。ここではレーザビーム309cとしては波長1060nmのものを用いているが、これに限定されるものでないことは言うまでもなく被加工物に応じて適宜変更されてよい。

加えて図4及び図5も参照しつつ説明すると、レーザ発振器309から発生されたレーザビーム309cは、レーザビーム309cを反射する鏡313によって直線103に沿った方向に反射され、レンズ310にて焦点調節された後、直線103に沿って内部空間241kの上部(閉塞部材241の底面241b側)からガス流路部213n1及びノズル101の流路109を経て樹脂封止体301に照射されることで樹脂封止体301をレーザー加工(切断)する(なお、レーザ発振器309からのレーザビーム309cを直線103に沿った方向に発生させるようにして鏡313を省略することもできる。)。また、レーザビーム309c照射と同時に、レーザー加工(切断)用のアシストガスも内部空間241kの上部(閉塞部材241の底面241b側)からガス流路部213n1及びノズル101の流路109を経て樹脂封止体301に噴射される。

【0066】

加えて、連通流路216eの一端には、除湿装置401(空気乾燥装置)から圧送された乾燥空気(露点温度:ー70℃以下、温度:23℃)が流量制御弁403により流量調整され供給されている。連通流路216eの一端に供給された乾燥空気は、環状の隙間216(第1隙間216a)に流入し、第3隙間216cを経て底面215aから環状に噴出する(図6中、矢印F1)。

そして、噴射流路チャンバー217cには、空気冷却装置411から圧送された冷却ガス(冷却空気)(露点温度:ー70℃以下、温度:ー60℃)が流量制御弁413により流量調整され供給されている。噴射流路チャンバー217cに供給された冷却ガスは、噴射流路217を経て底面215aから噴射される(図6中、矢印F2)。

さらに、吸入流路チャンバー218cには、真空ポンプ421のサクション(吸入側)が接続されることで、流量制御弁423により流量調整された状態で吸入流路チャンバー218cから気体(空気)が吸引されている。これにより底面215aと樹脂封止体301との間に存する雰囲気(空気)が吸入流路218を経て吸入されている(図6中、矢印F3)。

【0067】

以上のようにして、樹脂封止体301には、ノズル101の噴射口109baからレーザビーム309c照射及びアシストガス噴射(線状の噴射)がなされると共に、噴射流路217から冷却ガスが線状に噴射され、第3隙間216cから乾燥空気が環状(ここでは直線103を軸とする直円錐台の母線に沿って、該直円錐台の大なる底面から小なる底面に向かって噴射される。)に噴射され、そして吸入流路218から雰囲気(空気)が吸入される。これによって樹脂封止体301がレーザー加工(切断)される。

なお、図6においては、図示及び理解を容易にするため、底面215aと主表面302aとの間を拡げた状態を図示している(実際にレーザー加工する際には、底面215aと主表面302aとを接近させて行う。)。

【0068】

以上説明した通り、ノズル101を組み込んだ本ノズル組立体211を用いた図6に示したレーザー加工装置は、レーザビーム309cを被加工物(樹脂封止体301)の表面である被加工面(主表面302a)に照射して被加工面(主表面302a)を加工するレーザ加工に際し、被加工面(主表面302a)の、レーザビーム309cが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分(ここでは照射部分。噴射流路217を経て底面215aから噴射される冷却ガスにより冷却される。)を冷却しつつレーザー加工するレーザー加工装置であって、照射部分に向けて脱湿した気体(ここでは脱湿空気)を被加工面(主表面302a)に向けて噴射する脱湿気体噴射孔(ここでは底面215aと、ノズル101の先端面105bと、の間に形成された第3隙間216c)を備えてなる、レーザー加工装置である。

図6に示したレーザー加工装置においては、被加工面(主表面302a)に対向する対向面(ここでは底面215aと先端面105bとを含んでなる)であって、アシストガスとレーザビーム309cとを内部空間から外部空間へ向け通過させる通過孔(ここでは噴射口109ba)と、通過孔(噴射口109ba)を取り囲む閉じた曲線に沿って形成された脱湿気体噴射孔(底面215aと先端面105bとの間に形成された第3隙間216c)と、が形成された対向面を有するものである。

【0069】

図6に示したレーザー加工装置においては、対向面(底面215aと先端面105bとを含んでなる)が平面に沿ったものである。

図6に示したレーザー加工装置においては、アシストガス及びレーザビーム309cを導く内部空間(ここでは流路109)を有し、先端に前記通過孔(ここでは噴射口109ba)が形成されたノズル101と、ノズル101を保持するノズル保持具(ここでは内支持部213と外支持部215とを含んでなる)と、を含んでなり、脱湿気体噴射孔(底面215aと先端面105bとの間に形成された第3隙間216c)が、対向面(底面215aと先端面105bとを含んでなる)においてノズル101の周囲を巡る前記閉じた曲線(ここでは略円形)に沿ってノズル101とノズル保持具(内支持部213と外支持部215とを含んでなる)との間に形成されるものである。

図6に示したレーザー加工装置においては、前記閉じた曲線(底面215aと先端面105bとの間の第3隙間216cが沿って形成されている閉じた曲線)が、通過孔(噴射口109ba)を中心とする円を略なすものである。

【0070】

図6に示したレーザー加工装置においては、冷却部分を冷却するために冷却気体を冷却部分に向けて噴射する、対向面(底面215aと先端面105bとを含んでなる)に形成された冷却気体噴射孔(底面215aにおける噴射流路217の開口)を有するものである。

図6に示したレーザー加工装置においては、レーザビーム309cを被加工面(主表面302a)に照射しつつレーザビーム309cに対して被加工物(樹脂封止体301)を連続的に移動させることで、被加工物(樹脂封止体301)に連続した貫通溝をレーザー加工により形成するものであり(ここでは被加工物(樹脂封止体301)が図6において左方向(図6中、矢印Xとは反対方向)に移動することにより、レーザビーム309cの照射部分は被加工面(主表面302a)において図6中では右方向(図6中、矢印X方向)に移動させて被加工物(樹脂封止体301)に連続した貫通溝を形成する。)、冷却気体噴射孔(底面215aにおける噴射流路217の開口)から噴射される冷却気体(冷却空気)の少なくとも一部は、形成された貫通溝の内部に向けて噴射されるものである。

図6に示したレーザー加工装置においては、貫通溝の内部に向けて噴射される前記少なくとも一部は、照射部分に向けて噴射されるものであり、貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面(主表面302a)に平行な速度成分(矢印F2方向に噴射されるので、その噴射速度のうち被加工面(主表面302a)に平行な速度成分は図6中では右方向に向いている。)は、照射部分における貫通溝の形成方向(図6中では右方向)と同じ方向に向いているものである。なお、貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面(主表面302a)に平行な速度成分(矢印F2方向に噴射されるので、その噴射速度のうち被加工面(主表面302a)に平行な速度成分は図6中では右方向に向いている。)を、照射部分における貫通溝の形成方向(図6中では右方向)と同じ方向に向けるために、ここでは被加工物(樹脂封止体301)が図6において正逆両方向に回動する(被加工面(主表面302a)に垂直な直線(ここでは直線103に平行な直線)を軸に回動する)ようになっているが、これに限定されるものではなく、ノズル101に対して被加工面(主表面302a)が相対的に回動すればよく、例えば、被加工面(主表面302a)は回動せずにノズル101が回動するようにしてもよい。

【0071】

図6に示したレーザー加工装置においては、冷却気体噴射孔(底面215aにおける噴射流路217の開口)が、前記閉じた曲線(底面215aと先端面105bとの間の第3隙間216cが沿って形成されている閉じた曲線)の外部に形成されたものである。

図6に示したレーザー加工装置においては、気体を吸引する吸引孔(底面215aにおける吸入流路218の開口)を対向面(底面215aと先端面105bとを含んでなる)に有するものである。

図6に示したレーザー加工装置においては、気体を吸引する吸引孔(底面215aにおける吸入流路218の開口)を対向面(底面215aと先端面105bとを含んでなる)に有し、吸引孔(底面215aにおける吸入流路218の開口)から吸引される気体の移動方向(図6中、矢印F3方向)と、冷却気体噴射孔(底面215aにおける噴射流路217の開口)から噴射される冷却気体の移動方向(図6中、矢印F2方向)と、アシストガスの噴射方向(直線103に沿った方向)と、が一平面(図6の断面)に存するものである。

【0072】

図6に示したレーザー加工装置を用いてレーザー加工を行い、除湿装置401(空気乾燥装置)からの乾燥空気の供給を無くした(流量制御弁403を閉じる)場合には、結霜等による加工精度低下が観察されたが、除湿装置401(空気乾燥装置)からの乾燥空気の供給を再開した(流量制御弁403を開けた)場合には、しばらくすると結霜等による加工精度低下が見られなくなった。

そして、図6に示したレーザー加工装置を用い、真空ポンプ421による雰囲気(空気)吸引を無くした(流量制御弁423を閉じる)場合には、多数のスパッタが観察されたが、真空ポンプ421による雰囲気(空気)吸引を再開した(流量制御弁423を開けた)場合には、スパッタの発生が減少した。

【符号の説明】

【0073】

11 本ノズル

12 凹条

12a 一方側

12b 他方側

13 直線

14 直線

15 本体部

15a、15b 底面

17 つば部

19 流路

19a 絞り流路部

19b ストレート流路部

19ba 噴射口

101 ノズル

103 直線

105 本体部

105a 底面

105b 先端面

107 つば部

109 流路

109a 円錐台流路部

109b 円柱流路部

109ba 噴射口

111 本ノズル組立体

113 内支持部

113c 環状溝

113d 一底面

113n 内部空間

113n1 ガス流路部

115 外支持部

115a、115b 底面

115n 内部空間

115n1 内支持部遊嵌部

115n2 ノズル遊嵌部

116 隙間

116a 第1隙間

116b 第2隙間

116c 第3隙間

116e 連通流路

117 噴射流路

117c 噴射流路チャンバー

117d 角

118 吸入流路

118c 吸入流路チャンバー

118d 角

141 閉塞部材

141a、141b 底面

141k 内部空間

211 本ノズル組立体

213 内支持部

213c 環状溝

213d 一底面

213n 内部空間

213n1 ガス流路部

215 外支持部

215a、215b 底面

215n 内部空間

215n1 内支持部遊嵌部

215n2 ノズル遊嵌部

216 隙間

216a 第1隙間

216b 第2隙間

216c 第3隙間

216e 連通流路

217 噴射流路

217c 噴射流路チャンバー

217d 角

218 吸入流路

218c 吸入流路チャンバー

218d 角

241 閉塞部材

241k 内部空間

241a、241b 底面

301 樹脂封止体

302 プリント基板

302a 主表面

303 チップ

304 封止樹脂

309 レーザ発振器

309c レーザビーム

310 レンズ

313 鏡

401 除湿装置

403 流量制御弁

411 空気冷却装置

413 流量制御弁

421 真空ポンプ

423 流量制御弁

【技術分野】

【0001】

本発明は、レーザ加工に用いるアシストガスの噴射ノズル及びレーザ加工装置に関し、より詳細には、レーザ加工される被加工物の形状を所望形状に近づけることができるアシストガスの噴射ノズル及びレーザ加工装置に関する。

【背景技術】

【0002】

被加工物の表面にレーザビームを照射することにより被加工物の表面を融解等させると共に、該融解等した被加工物の表面にアシストガスを噴射することによって該融解した融解物等を吹き飛ばし除去することで、被加工物の表面を加工(レーザ加工)することが知られている(例えば、特許文献1等)。

【0003】

特許文献1には、「被加工物205の表面にレーザビーム203を照射し、レーザビーム203を照射する被加工物205の表面にアシストガスを吹き付けることで、被加工物205の表面を加工(レーザ加工)する際に生じるスパッタやドロスは、被加工物205の表面形状を変形させる。スパッタは、被加工物205の表面の品位や美感を害することや、時には、機能的に問題が生じる場合もあった。そして、ドロスは、スパッタが引き起こしうる問題に加えて、被加工物205にレーザ加工によって一旦は形成された孔やスリットに入り込むことでこれら孔やスリットを閉塞したり、レーザビームを偏向させることで加工精度の低下(ドロスによってレーザビームが反射等されることにより、レーザビームの進行方向が変わり、意図しない部分を加工したり、意図しない方向へ加工することで加工精度が低下する。)をもたらす問題があった。」(特許文献1の発明の詳細な説明中、段落番号0007)ことに鑑み「スパッタとドロスとのうち、上述したようにとりわけ有害なドロスを減少させることができるアシストガスの噴射ノズルを提供することを目的」(特許文献1の発明の詳細な説明中、段落番号0008)としてなされたもので、具体的には、「レーザビームを被加工物の表面に照射して該表面を加工するレーザ加工において該加工される表面に吹き付けるアシストガスを噴射するための噴射ノズルであって、該アシストガスが通過する該噴射ノズルの内部に形成された流路が、下流に行くにつれて断面積が減少する絞り部と、該絞り部を通過した該アシストガスを受け入れ下流に行くにつれて断面積が増加し先端部にて該アシストガスを噴射する拡張部と、を備えている、噴射ノズル」(特許文献1の発明の詳細な説明中、段落番号0009)が開示されている(なお、特許文献1に係る特許出願は特許第3789899号として特許されている。)。

【0004】

一方、特許文献2には、「異種材料からなる部材を切断する際に、ばりの発生、回転刃の短寿命化、効率の低下、及び環境に与える負荷の増大が生じる点」(特許文献2の要約の課題)を解決するためになされた「成形体13を切断する切断装置に、成形体13が有する異種材料を各々切断する目的に適した波長を有するレーザ光基本波3とレーザ光第2高調波4とを発生させるレーザ光発生手段5と、成形体13に対してレーザ光9を照射する照射手段12と、成形体13が固定される吸着台18と、成形体13と照射手段12とを相対的に移動させる移動手段とを備える。成形体13は、基板14と、基板14の複数の領域15に各々装着されたチップ16と、チップ16を一括して樹脂封止する封止樹脂17とを有し、基板14を照射手段12に対向させて固定されている。レーザ光第2高調波4により基板14を照射してこれを切断した後に、レーザ光基本波3により封止樹脂17を照射する。」(特許文献2の要約の解決手段)ものが開示されている。

【0005】

そして、特許文献3には、「被加工物にレーザ光を照射してその被加工物を加工する際に、加工後の物品における外観品位等を向上させる」(特許文献3の要約の課題)を解決するためになされたもので「被加工物(1)を固定する固定手段(11)と、レーザ光(15)を発生させるレーザ光発生手段(8)と、被加工物(1)に向かってレーザ光(15)を照射する照射ノズル(16)と、照射ノズル(16)の開口(22)から被加工物(1)に向かってアシストガス(19)が噴射されるように照射ノズル(16)にアシストガス(19)を供給する供給手段(17)と、被加工物(1)とレーザ光(15)とを相対的に移動させる移動手段(11)とを備え、レーザ光(15)を照射することによって被加工物(1)を加工する加工装置であって、被加工物(1)においてレーザ光(15)によって照射される被照射部(21)の周囲に設けられ被照射部(21)に向かって低温ガス(20)を噴射する1又は複数の噴射ノズル(18)を備えるとともに、レーザ光(15)は1又は複数の波長を有し、レーザ光発生手段(8)は1又は複数設けられていることを特徴とする」(特許文献3の発明の詳細な説明中、段落番号0007)レーザ加工装置が開示されている。この特許文献3のレーザ加工装置によれば、「被照射部(21)に向かって低温ガス(20)を噴射することによって、次の効果が得られる。第1に、熱影響に起因する問題である被加工面の粗面化、焼け焦げ等の発生が抑制される。したがって、優れた外観品位が得られる加工を実現することができる。第2に、被照射部(21)を冷却することによって、被照射部(21)付近における熱拡散を抑制することができる。したがって、被照射部(21)における加工幅を小さくすることができるので、微細な加工が可能になる。また、厚さ方向において加工幅が一定になるので、被照射部(21)の側面(被加工面である端面)における垂直度と直線性とが向上する。第3に、被照射部(21)に向かってアシストガス(19)に加えて低温ガス(20)を噴射する。したがって、スパッタとドロスとを吹き飛ばすという効果が増大する。」(特許文献3の発明の詳細な説明中、段落番号0019)という効果を得ることができる。

【0006】

加えて、特許文献4には、「レーザ光を使用して被加工物を加工する際に、切断品位を向上させる」(特許文献4の要約の課題)を解決するためになされた「大きな加工能力を有するレーザ光11と熱影響が小さいレーザ光12とを重畳させて、加工用レーザ光15を発生させる。加工用レーザ光15を被加工物1に照射してその被加工物1を加工する。被加工物1において、レーザ光11は照射領域32を照射し、レーザ光12は照射領域32を内包する照射領域33を照射する。また、レーザ光11はレーザ光12よりも長波長である。これらによって、大きな加工能力を有するレーザ光11による被加工面36を、熱影響が小さいレーザ光12を使用して加工する。したがって、レーザ光11による熱影響に起因して被加工面36において発生した微小な凹凸、焼け焦げ等が、レーザ光11よりも小さな熱影響を有するレーザ光12によって除去される。これにより、優れた外観品位が得られる加工が実現される。」(特許文献4の要約の解決手段)ものが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−283845号公報(例えば、要約、発明の詳細な説明中の段落番号0001〜0011、第1図、第13図〜第15図等)

【特許文献2】特開2005−238246号公報(例えば、要約、発明の詳細な説明中の段落番号0001〜0016、第1図〜第3図等)

【特許文献3】特開2009−226474号公報(例えば、要約、発明の詳細な説明中の段落番号0001〜0023、第1図〜第3図等)

【特許文献4】特開2009−226475号公報(例えば、要約、発明の詳細な説明中の段落番号0001〜0021、第1図〜第3図等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

確かに、特許文献1開示の噴射ノズルによれば、「本ノズルを用いてアシストガスを噴射させレーザ加工を行うと、ドロスを著しく減少させることができる。とりわけ、本ノズルを用いて生成されるドロスの高さ(図15中、矢印Dにて示した。被加工物の表面に付着したドロスの部分のうち、該表面から垂直方向に最も離れた部分と、該表面と、の間の距離をいう。)は、図13乃至図15にて示した従来の噴射ノズル101を用いた場合に比して(噴射ノズルに供給されるアシストガスのガス圧やレーザビーム等の条件は同一にて比較する。)、大幅に小さくなる。」(特許文献1の発明の詳細な説明中、段落番号0011)という優れた効果を奏するので、被加工物の表面の品位や美感を害したり、時には機能的な問題を生じるドロス及びスパッタのうちドロスを効果的に減少させることができるが、スパッタの減少は必ずしも満足できる場合ばかりではなかった。

また、特許文献2〜4についても、スパッタを満足できる水準まで減少させることができるものではなかった。

スパッタは、レーザ加工される被加工物の形状を所望形状とは異ならせてしまうものであり、レーザ加工物の品位、美観及び機能に関する問題の原因となり得る。

【0009】

そして特許文献3によるレーザ加工装置は、被照射部(21)に低温ガス(20)を噴射して被照射部(21)を冷却することにより「第1に、熱影響に起因する問題である被加工面の粗面化、焼け焦げ等の発生が抑制される。したがって、優れた外観品位が得られる加工を実現することができる。第2に、被照射部(21)を冷却することによって、被照射部(21)付近における熱拡散を抑制することができる。したがって、被照射部(21)における加工幅を小さくすることができるので、微細な加工が可能になる。また、厚さ方向において加工幅が一定になるので、被照射部(21)の側面(被加工面である端面)における垂直度と直線性とが向上する。」という優れた効果を奏するが、しばしばレーザ加工された被加工物の形状が所望形状と大きく異なるトラブルが発生するという問題があった。

【0010】

そこで、本発明では、レーザ加工される被加工物の形状を所望形状に近づけることができるレーザ加工に用いるアシストガスの噴射ノズル及びレーザ加工装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、レーザ加工される被加工物の形状を所望形状に近づけるため、研究を重ねたところ、レーザ加工物(被加工物)の形状が所望形状と食い違う原因がスパッタが発生することによるものと、スパッタの発生とは関係しないものとが存在することをつきとめ、本発明を完成するに至った。

本発明者の研究によれば、レーザ加工物(被加工物)の形状が所望形状と食い違うスパッタ以外の原因は、特許文献3によるレーザ加工装置において生じるものであり、特許文献3によるレーザ加工装置においては低温ガス(20)が噴射されて被照射部(21)が冷却されることにより、冷却された被照射部(21)周辺に周辺雰囲気に含まれる水分が凝縮して結露や結霜(以下、「結霜等」という)が生じるためであることが明らかになった。かかる被照射部(21)周辺の結霜等は、照射されるレーザビームを反射や屈折させ、レーザ加工の精度を低下させるので、レーザ加工される被加工物の形状を所望形状とは異ならせてしまう原因となり得ることが判明した。

従って、スパッタを減少させることで、レーザ加工される被加工物の形状を所望形状に近づける発明を「第1発明」といい、レーザが照射される被加工物の周辺を冷却する際に結霜等を減少させることで、レーザ加工される被加工物の形状を所望形状に近づける発明を「第2発明」として以下説明する。

【0012】

スパッタを減少させることで、レーザ加工される被加工物の形状を所望形状に近づける第1発明は次のアシストガスを噴射するための噴射ノズル(以下、「本ノズル」という。)である。

本ノズルは、レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工において被加工面に吹き付けるアシストガスを噴射するための噴射ノズルであって、被加工面に対向するノズル面と、アシストガスとレーザビームとを内部空間から外部空間に通過させるノズル面に形成された噴射口と、噴射口を通過するようノズル面に形成された凹条と、を備えてなる、噴射ノズルである。

本ノズルは、特許文献1の「レーザビームを被加工物の表面に照射して該表面を加工するレーザ加工において該加工される表面に吹き付けるアシストガスを噴射するための噴射ノズル」と同様、レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工において被加工面に吹き付けるアシストガスを噴射するための噴射ノズルである。被加工物の表面である被加工面にレーザビームを照射し、被加工物の被加工面が融解等するときに、アシストガスによって該融解した融解物等を吹き飛ばし除去することで、被加工物の被加工面を加工(レーザ加工)することができる(被加工物の被加工面にレーザビームを照射する位置と、被加工物の被加工面にアシストガスを吹き付ける位置と、が略一致するようになっている。)。本ノズルは、かかるアシストガスを噴射するための噴射ノズルである。

本ノズルは、被加工面に対向するノズル面と、ノズル面に形成された噴射口と、ノズル面に形成された凹条と、を備えてなる。

ノズル面は、被加工面に向かい合うように形成されるが、被加工面に略平行な面とされてもよい。

噴射口は、ノズル面に形成されると共に、本ノズルの内部空間から本ノズルの外部空間に向けてアシストガスとレーザビームとを通過させる(本ノズルの内部空間を通過したアシストガスとレーザビームとを本ノズルの外部空間に向けて噴射及び照射するための開口である。)。

凹条は、噴射口を通過するようノズル面に形成されるが、ここに「凹条が噴射口を通過する」とは、凹条の一端に噴射口が存する場合と、凹条の一端と他端との間に噴射口が存する場合と、を含む。

このような本ノズルによれば、被加工面に生じるスパッタを減少させることで、レーザ加工される被加工物の形状を所望形状に近づけることができる。

【0013】

本ノズルにおいては、凹条が、ノズル面の外縁に達しているものであってもよい。

このように凹条がノズル面の外縁に達すること(即ち、凹条が噴射口とノズル面外縁とを連絡すること)により、被加工面に生じるスパッタを一層減少させることができる。

【0014】

本ノズルにおいては、噴射口からノズル面に対し垂直方向にアシストガスが噴射されるものであってもよい。

なお、「噴射口からノズル面に対し垂直方向にアシストガスが噴射される」とは、噴射口を接点とするノズル面への接平面に対して垂直な方向に噴射口からアシストガスが噴射されることをいう(なお、ノズル面が平面に沿っている場合であれば該平面に対して垂直な方向に噴射口からアシストガスが噴射されることをいう。)。

このようにすることで、噴射口を中心とした何れの方向にも略むらなくスパッタを減少させることができる。

【0015】

本ノズルにおいては、凹条の被加工面への投影が、被加工面において既に加工された軌跡である既加工軌跡及び/又は被加工面においてこれから加工される軌跡である予定軌跡に略一致するものであってもよい。

ここにいう「凹条の被加工面への投影」とは、本ノズルにおけるアシストガスの噴射方向と平行な光線による凹条の被加工面への投影をいう。

レーザー加工装置に本ノズルを取り付けた状態において凹条の被加工面への投影が既加工軌跡及び/又は予定軌跡に略一致することで、被加工面に生じるスパッタを一層効果的に減少させることができる。

【0016】

本ノズルにおいては、ノズル面が平面に沿ったものであってもよい。

被加工面は平面に沿ったものが多いことから、被加工面に対向するノズル面は平面に沿ったものとする方が、被加工面とノズル面との間をアシストガスが円滑に流通することができ、被加工面に生じるスパッタを減少させることができる。

【0017】

本ノズルにおいては、前記凹条が、ノズル面に存する直線に沿って形成されるものであってもよい。

前記凹条は、ノズル面に存する直線に沿って形成される真っ直ぐなものの方が被加工面に生じるスパッタを減少させることができる。

【0018】

本ノズルにおいては、噴射口から噴射されるアシストガスの噴射方向に垂直な平面へのノズル面及び噴射口の正投影において、噴射口の中心点から半径1.5mmの円形の全部がノズル面に含まれるものであってもよい。

噴射口の周囲のいずれの方向にもある程度の範囲のノズル面が存在する方が被加工面に生じるスパッタを減少させることができる。

アシストガスの噴射方向に垂直な平面へのノズル面及び噴射口の正投影において、ノズル面の投影に全部が含まれる円形(噴射口の中心点を中心とする円)の半径(噴射口の中心点を中心とする半径)は、好ましくは1.5mm以上、より好ましくは3mm以上、最も好ましくは5mm以上、逆に、好ましくは25mm以下、より好ましくは12mm以下、最も好ましくは10mm以下である(好ましくは1.5〜25mm、より好ましくは3〜12mm、最も好ましくは5〜10mm)。なお、噴射口の中心点とは、噴射口に一様に質量を分布させたときの重心をいう(例えば、噴射口が円形をなしていれば、該円形の中心である。)。

【0019】

レーザが照射される被加工物の周辺を冷却する際に結霜等を減少させることで、レーザ加工される被加工物の形状を所望形状に近づける第2発明は次のレーザー加工装置(以下、「本装置」という。)である。

本装置は、レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工に際し、被加工面の、レーザービームが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分を冷却しつつレーザー加工するレーザー加工装置であって、照射部分に向けて又は照射部分を包囲するように、脱湿した気体を被加工面に向けて噴射する脱湿気体噴射孔を備えてなる、レーザー加工装置である。

本装置は、レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工を行う装置である。レーザ加工は、被加工物の表面である被加工面にレーザビームを照射し、被加工物の被加工面の一部を高温(レーザビーム照射)にして融解等させることで、被加工物の被加工面を加工(レーザ加工)するものである。このため被加工物の被加工面の一部(加工すべき部分)をレーザビーム照射により高温にして融解等させる必要があるものの、それ以外の部分を高温にすることは好ましくないことから、被加工面の、レーザービームが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分を冷却しつつレーザー加工するレーザー加工装置が知られている。例えば、前述の特許文献3においては、「被照射部(21)に向かって低温ガス(20)を噴射することによって、次の効果が得られる。第1に、熱影響に起因する問題である被加工面の粗面化、焼け焦げ等の発生が抑制される。したがって、優れた外観品位が得られる加工を実現することができる。第2に、被照射部(21)を冷却することによって、被照射部(21)付近における熱拡散を抑制することができる。したがって、被照射部(21)における加工幅を小さくすることができるので、微細な加工が可能になる。また、厚さ方向において加工幅が一定になるので、被照射部(21)の側面(被加工面である端面)における垂直度と直線性とが向上する」(特許文献3の発明の詳細な説明中、段落番号0019)レーザ加工装置が開示されており、特許文献3のレーザ加工装置は、レーザービームが照射されている被加工面の部分である照射部分(特許文献3においては被照射部(21))を冷却部分として冷却(特許文献3では、低温ガス(20)を噴射して被照射部(21)を冷却する。)しつつレーザー加工するものである。ところが、特許文献3のレーザ加工装置のように、レーザビームを照射する被加工物の被加工面を冷却するレーザー加工装置においては、冷却された被加工面に周辺雰囲気に含まれる水分が凝縮して結霜等を生じ、この結霜等は、照射されるレーザビームを反射や屈折させ(照射部分への結霜等はレーザ光路への悪影響(干渉、焦点ズレ等)を生じさせる。)、レーザ加工の精度を低下させてしまう(レーザ加工される被加工物の形状を所望形状とは異ならせてしまう原因となり得る。)。

このため本装置は、冷却された被加工面のうちレーザービームが照射されている部分である照射部分に結霜等が生じることを防止又は減少させるため、照射部分に向けて又は照射部分を包囲するように、脱湿した気体を被加工面に向けて噴射する脱湿気体噴射孔を備える。

こうすることで照射部分に向けて脱湿した気体が脱湿気体噴射孔から噴射されるか、又は照射部分を包囲するように脱湿した気体が脱湿気体噴射孔から噴射されるので、水分を含む周辺雰囲気が照射部分に直接接触することを防止又は減少させ(脱湿気体噴射孔から噴射された脱湿気体が照射部分を包む)、周辺雰囲気に含まれる水分が照射部分に凝縮して結霜等を生じることを防止又は減少させることができる。なお、脱湿気体噴射孔から噴射される脱湿した気体は、様々な気体を用いることができるが、例えば、脱湿空気や脱湿窒素を例示することができ、この脱湿した気体の水分は少なくとも周辺雰囲気の水分よりも少ないものであることを要するが、脱湿気体の湿度及び噴射流量は、所望程度に結霜等の発生を防止又は減少させることができるものであればよい。

【0020】

本装置においては、被加工面に対向する対向面であって、アシストガスとレーザビームとを内部空間から外部空間へ向け通過させる通過孔と、通過孔を取り囲む閉じた曲線に沿って形成された脱湿気体噴射孔と、が形成された対向面を有するもの(以下、「対向面具備本装置」という。)であってもよい。

対向面は、被加工面に向かい合うように形成されるが、被加工面に略平行な面とされてもよい。

そして対向面には通過孔と脱湿気体噴射孔とが形成される。

通過孔は、対向面に形成されると共に、本装置の内部空間から本装置の外部空間に向けてアシストガスとレーザビームとを通過させる(アシストガスとレーザビームとを本装置の外部空間に向けて噴射及び照射するための開口である。)。

脱湿気体噴射孔は、通過孔を取り囲む閉じた曲線(対向面に存する曲線)に沿って対向面に形成されると共に、脱湿した気体を被加工面に向けて噴射する。なお、脱湿気体噴射孔が沿って形成される該閉じた曲線は線分を含む(例えば、多角形の辺のようなものも該閉じた曲線は含む。)。そして、「閉じた曲線に沿って形成された脱湿気体噴射孔」とは、閉じた曲線に沿って破断して形成されたものも含む。

こうすることでアシストガスとレーザビームとを通過させる通過孔を取り囲むように対向面に存する閉じた曲線に沿って形成される脱湿気体噴射孔から気体を被加工面に向けて噴射することで、照射部分に向けて又は照射部分を包囲するように脱湿気体をうまく噴射することができ、水分を含む周辺雰囲気が照射部分に直接接触することをうまく防止又は減少させ(脱湿気体噴射孔から噴射された脱湿気体がうまく照射部分を包む)、周辺雰囲気に含まれる水分が照射部分に凝縮して結霜等を生じることを効果的に防止又は減少させることができる。

【0021】

対向面具備本装置の場合、対向面が平面に沿ったものであってもよい。

被加工面は平面に沿ったものが多いことから、その被加工面に沿って被加工面に対向する対向面は平面に沿ったものとする方が、照射部分に脱湿気体以外の気体(周辺雰囲気)が進入することを防止又は減少させることができ、水分を含む周辺雰囲気が照射部分に直接接触することをうまく防止又は減少させ、周辺雰囲気に含まれる水分が照射部分に凝縮して結霜等を生じることを効果的に防止又は減少させることができる。

【0022】

対向面具備本装置の場合、アシストガス及びレーザビームを導く内部空間を有し、先端に前記通過孔が形成されたノズルと、ノズルを保持するノズル保持具と、を含んでなり、脱湿気体噴射孔が、対向面においてノズルの周囲を巡る前記閉じた曲線に沿ってノズルとノズル保持具との間に形成されるものであってもよい。

レーザー加工では、ノズルと、ノズルを保持するノズル保持具と、を含んだレーザー加工装置が用いられることが多い。ノズルは、アシストガスとレーザビームとを導く内部空間と、先端に形成された前記通過孔(アシストガスとレーザビームとをノズルの内部空間からノズルの外部空間へ向け通過させる)と、を有してなる。ノズル保持具は、このノズルの周りを取り囲むようにして保持することが多いので、ノズルの外縁とノズル保持具との間にノズルの周囲を巡る前記閉じた曲線(通過孔を取り囲む閉じた曲線)に沿って脱湿気体噴射孔を形成することで、照射部分に脱湿気体以外の気体(周辺雰囲気)が進入することを確実に防止又は減少させることができ、周辺雰囲気に含まれる水分が照射部分に凝縮して結霜等を生じることを効果的に防止又は減少させることができる。

【0023】

対向面具備本装置の場合、前記閉じた曲線が、通過孔を中心とする円を略なすものであってもよい。

このようにレーザビームが照射される通過孔を中心とする円を前記閉じた曲線が略なすことで、脱湿気体を噴射する脱湿気体噴射孔が通過孔を中心とする円に沿って略形成されるので、照射部分を包囲するいずれの方向からもむらなく脱湿気体を噴射することができ、照射部分に脱湿気体以外の気体(周辺雰囲気)が進入することを確実に防止又は減少させることができ、周辺雰囲気に含まれる水分が照射部分に凝縮して結霜等を生じることを効果的に防止又は減少させることができる。

【0024】

対向面具備本装置の場合、冷却部分を冷却するために冷却気体を冷却部分に向けて噴射する、対向面に形成された冷却気体噴射孔を有するもの(以下、「冷却気体噴射孔具備本装置」という。)であってもよい。

冷却部分を冷却する方法としては様々な方法が用いられることができ、例えば、冷却部分に液体や固体を接触させて冷却することや、冷却気体を冷却部分に向けて噴射すること等を例示することができる。とりわけ冷却気体を冷却部分に向けて噴射することによれば、冷却部分に液体や固体を接触させて冷却することに比し、冷却部分の破損や汚染等を防止することができる。かかる冷却部分を冷却するための冷却気体を冷却部分に向けて噴射する冷却気体噴射孔を対向面に形成すれば、冷却部分に対向する対向面から冷却気体を冷却部分に向けて噴射するので、確実に冷却部分を冷却することができる。

【0025】

冷却気体噴射孔具備本装置の場合、レーザビームを被加工面に照射しつつレーザビームに対して被加工物を連続的に移動させることで、被加工物に連続した貫通溝をレーザー加工により形成するものであり、冷却気体噴射孔から噴射される冷却気体の少なくとも一部は、形成された貫通溝の内部に向けて噴射されるもの(以下、「貫通溝冷却気体噴射本装置」という。)であってもよい。

このように形成された貫通溝(被加工物の表面(被加工面)とその裏面とを連絡する溝)の内部(レーザー加工によって形成された空間)に向けて、冷却気体噴射孔から冷却気体を噴射することで、貫通溝の内部を規定する被加工物の内面が冷却気体によって冷却され、レーザ加工(切断)の熱影響を効果的に減少させることができる。

【0026】

貫通溝冷却気体噴射本装置の場合、貫通溝の内部に向けて噴射される前記少なくとも一部は、照射部分に向けて噴射されるものであり、貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面に平行な速度成分は、照射部分における貫通溝の形成方向と同じ方向に向いているものであってもよい。

貫通溝の内部に向けて噴射される前記少なくとも一部(冷却気体噴射孔から噴射される冷却気体の少なくとも一部)が照射部分に向けて噴射されると共に、貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面に平行な速度成分が、照射部分における貫通溝の形成方向と同じ方向に向いている(形成されている貫通溝の下流側から照射部分に冷却気体を噴射する)ことで、レーザ加工(切断)の熱影響をさらに効果的に減少させることができる。なお、貫通溝の内部に向けて噴射される前記少なくとも一部の速度は、被加工面に平行な速度成分(速度ベクトル)と被加工面に垂直な速度成分(速度ベクトル)とからなる。

【0027】

冷却気体噴射孔具備本装置の場合、冷却気体噴射孔が、前記閉じた曲線の外部に形成されたものであってもよい。

こうすることで前記閉じた曲線に沿って形成される脱湿気体噴射孔を避けて冷却気体噴射孔を簡単に形成することができる。なお、冷却気体噴射孔を前記閉じた曲線の内部に形成する場合では、脱湿気体噴射孔から噴射される脱湿気体と、冷却気体噴射孔から噴射される冷却気体と、の互いの進路が交差しないようにすることができ、脱湿気体及び冷却気体の互いの流れが乱されず、各々の機能をうまく奏することができる。

【0028】

対向面具備本装置の場合、気体を吸引する吸引孔を対向面に有するものであってもよい。

このように気体を吸引する吸引孔を対向面に有することで、被加工面と対向面との間に存する雰囲気を、対向面に形成された吸引孔から吸引し、レーザー加工によって発生する飛沫(スパッタの元になる融解物等の飛沫)を吸引除去することによってスパッタの発生を防止又は減少させることができる。

【0029】

冷却気体噴射孔具備本装置の場合、気体を吸引する吸引孔を対向面に有し、吸引孔から吸引される気体の移動方向と、冷却気体噴射孔から噴射される冷却気体の移動方向と、アシストガスの噴射方向と、が一平面に存するものであってもよい。

気体を吸引する吸引孔を対向面に有することで、被加工面と対向面との間に存する雰囲気を、対向面に形成された吸引孔から吸引し、レーザー加工によって発生する飛沫(スパッタの元になる融解物等の飛沫)を吸引除去することによってスパッタの発生を防止又は減少させることができる。

そして、吸引孔から吸引される気体の移動方向と、冷却気体噴射孔から噴射される冷却気体の移動方向と、アシストガスの噴射方向と、が一平面に存することで、被加工面に接触した後の冷却気体とアシストガスとがうまく吸引孔から吸引され円滑に流通することで、レーザ加工の熱影響を減少させると共に、レーザー加工によって発生する飛散物(スパッタの原因)をうまく除去することができる。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施形態に係る本ノズルを示す図である。

【図2】本ノズルを組み込んだ本ノズル組立体(第1実施形態)を示す断面図である。

【図3】本ノズルを組み込んだ図2の本ノズル組立体(第1実施形態)を用いたレーザー加工について説明する断面図である。

【図4】第2実施形態の本ノズル組立体に組み込まれるノズルを示す図である。

【図5】図4のノズルを組み込んだ第2実施形態の本ノズル組立体を示す断面図である。

【図6】図4のノズルを組み込んだ図5の第2実施形態の本ノズル組立体を用いたレーザー加工について説明する断面図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を図面を参照して説明する。しかしながら、これらによって本発明は何ら制限されるものではない。

【0032】

図1は、本発明の一実施形態に係る本ノズル11を示す図であり、詳細には、図1(a)は本ノズル11の底面図であり、図1(b)は図1(a)のB−B断面図である。図1を参照して、本ノズル11について説明する。

本ノズル11は、後述の凹条12を除き、直線13(図1(b)参照)を含む全ての平面における断面形状が図1(b)に示したものと同じ形状を有しており、直線13を軸としたいわゆる回転体を構成している。本ノズル11は、直線13を軸とした直円柱形状をした本体部15と、本体部15の側面(外周面)から突出し該側面を巡るように形成されたつば部17(本体部15を形成する該直円柱の側面を巡るリング形状をした外向きフランジ状をなしている。本ノズル11がレーザ加工機に取り付けられる際に用いられる。)と、を有し、金属によって一体的に形成されている。本ノズル11は、直線13に沿ってアシストガスを通過させる流路19が形成されている(図1(b)中、アシストガスは矢印K方向に向けて通過する。)。

【0033】

流路19は、直線13を軸とする(直)円錐台(図1(b)に示したように小さい底面の半径r2(具体的にはr2=0.5mm)であり、大きい底面の半径r1(具体的にはr1=5.0mm)であり、両底面間の距離D1(具体的にはD1=8.5mm)である。)形状をした絞り流路部19a(該(直)円錐台が有する両底面のうち大きな底面から小さな底面に向けてアシストガスが流れる。)と、絞り流路部19aを通過したアシストガスを受け入れるストレート流路部19b(ストレート流路部19bは、直線13を軸とする直円柱(半径r2(具体的にはr2=0.5mm)、高さD2(具体的にはD2=1.0mm))形状を有している。)と、を有してなる。なお、アシストガスは、最終的には、ストレート流路部19bの先端である噴射口19baから噴射される。

【0034】

本体部15が形成する前記直円柱の両底面のうち、一方の底面15aには、絞り流路部19aにアシストガスが進入する開口(半径r1)が形成されており、他方の底面15bにはアシストガスが噴射される噴射口19ba(半径r2)が形成されている。噴射口19baが形成された該他方の底面15bは、被加工物(不図示)の表面である被加工面(不図示)に対向する面(ノズル面)を構成するものであり、該他方の底面15bには、直線13に対して垂直な直線14(図1(a)参照)に沿って凹条12が形成されている。凹条12は、直線14に対して垂直ないずれの断面においても縦(凹条12の深さ)D3(具体的にはD3=0.5mm)、横(凹条12の幅)D4(具体的にはD4=1.0mm)の長方形状をしており、凹条12の長さ(本体部15の直径。2×半径r5)は14.0mmとされている。そして凹条12は、直線13から一方側にのびる一方側12aと、直線13から他方側にのびる他方側12bと、を含んでなる。なお、D3はあまり大きいと切断溝に対するアシストガスの効果が少なくなり、あまり小さいと凹条としての機能が減少するので(スパッタの広がりを抑制する効果が少なくなる)、これらを両立する範囲とされることが好ましく、通常、好ましくは0.05mm以上、より好ましくは0.1mm以上、最も好ましくは0.2mm以上、逆に、好ましくは10mm以下、より好ましくは5mm以下、最も好ましくは2mm以下である(好ましくは0.05mm〜10mm、より好ましくは0.1mm〜5mm、最も好ましくは0.2mm〜2mm)。そして、D4はあまり大きいと凹条としての機能が減少し(スパッタの広がりを抑制する効果が少なくなる)、あまり小さいと凹条としての機能が減少するので(凹条に沿ってアシストガスが流れにくくなる)これらを両立する範囲とされることが好ましく、通常、好ましくは0.05mm以上、より好ましくは0.1mm以上、最も好ましくは0.2mm以上、逆に、好ましくは10mm以下、より好ましくは5mm以下、最も好ましくは2mm以下である(好ましくは0.05mm〜10mm、より好ましくは0.1mm〜5mm、最も好ましくは0.2mm〜2mm)。

【0035】

図2は、上述の本ノズル11を組み込んだ本ノズル組立体111である。図2を参照して本ノズル組立体111について説明する。

本ノズル組立体111は、大まかには、本ノズル11と、本ノズル11を支持する内支持部113と、本ノズル11を支持した内支持部113を支持する外支持部115と、を備えてなる。

【0036】

内支持部113は、全体として直線13を軸とする中空の直円柱(半径r3)形状を略なしており、直線13に沿った内部空間113nを有している。内支持部113の内部空間113nは、本ノズル11の本体部15がなす直円柱の側面のうちつば部17近傍部分を内嵌するノズル内嵌部と、本体部15の一方の底面15aに形成されたアシストガス進入開口にアシストガスを導くガス流路部113n1(ガス流路部113n1は直線13を軸とする半径r1の直円柱形状を略なしている)と、を一体に有している。そして、ノズル内嵌部は、本ノズル11のつば部17を嵌入する環状溝113cを有しており、つば部17が環状溝113cに嵌入されると共に本体部15の直円柱側面がノズル内嵌部に内嵌されることで、本ノズル11は内支持部113によって確実に支持固定される。なお、図示は省略しているが、実際には、内支持部113は、直線13に対して垂直かつ環状溝113cを通過する平面によって2つの部分に分割されており、図示しない取付ネジにより該2つの部分は互いに固定されるようになっているので、該取付ネジをゆるめて該2つの部分を分離した状態で本ノズル11を組み付け、その後、該取付ネジを締め付けて該2つの部分を互いに固定することによって、本ノズル11を内支持部113に支持させることができる。

【0037】

外支持部115は、全体として直線13を軸とする中空の直円錐台形状を略なしており、直線13に沿った内部空間115nを有している。内部空間115nは、直線13を軸とする直円柱(半径r4、但しr4>r3)形状をして内支持部113を遊嵌する内支持部遊嵌部115n1と、内支持部113に支持された本ノズル11(内支持部113から突出した本ノズル11の部分)を遊嵌するノズル遊嵌部115n2(半径r6、但しr6>本ノズル11の本体部15の半径r5)と、を一体に有してなる。

外支持部115が形成する直円錐台形状の両底面のうち大なる底面115aと、本ノズル11の他方の底面15bと、は同一平面に略属すると共に、外支持部115が形成する直円錐台形状の両底面のうち小なる底面115bと、内支持部113の一底面113dと、は同一平面に略属するように、外支持部115に対して内支持部113は固定されている。

【0038】

かかる状態においては、図2に示す通り、本ノズル11及びそれを支持した内支持部113と、外支持部115と、の間には、環状の隙間116が形成されている。即ち、環状の隙間116は、内支持部遊嵌部115n1(半径r4)における内支持部113の外周面(半径r3)に面して形成される筒状の第1隙間116aと、ノズル遊嵌部115n2(半径r6)における本ノズル11の本体部15の外周面(半径r5)に面して形成される筒状の第3隙間116cと、第1隙間116aと第3隙間116cとを連通させる直線13に対して垂直方向に沿った第2隙間116bと、を含んでなり、環状の隙間116全体が連通している。直線13に対して垂直な直線に沿って連通流路116eが形成されており、連通流路116eの一端は外支持部115が形成する前記直円錐台の側面に開口すると共に、連通流路116eの他端は環状の隙間116(第1隙間116a)に連通している。

連通流路116eの一端には、乾燥された空気が供給されるようになっており、該供給された乾燥空気は、連通流路116eの他端から環状の隙間116(第1隙間116a)に流入し、筒状の第3隙間116cを経て底面115aから環状に噴出する。

【0039】

加えて、凹条12が沿って形成されている直線14(図1(a)参照)と、直線13と、を含む平面(以下、「基準平面」という。図2は基準平面による断面を示している。)に属する直線s1に沿って噴射流路117(直線s1に対して垂直な断面は略円形である)が形成されている。噴射流路117の一端は外支持部115が形成する前記直円錐台の側面に開口すると共に(なお、噴射流路117の一端近傍は半径を大きくとられ噴射流路チャンバー117cを形成している。)、噴射流路117の他端は底面115aに開口している。直線s1と底面115aとがなす角117d(劣角をいう)はここでは約20度であるが、これに限定されるものでないことは言うまでもない。

そして、基準平面に属する直線s2に沿って吸入流路118(直線s2に対して垂直な断面は略円形である)が形成されている。吸入流路118の一端は外支持部115が形成する前記直円錐台の側面に開口すると共に(なお、吸入流路118の一端近傍は半径を大きくとられ吸入流路チャンバー118cを形成している。)、吸入流路118の他端は底面115aに開口している。直線s2と底面115aとがなす角118d(劣角をいう)はここでは約20度であるが、これに限定されるものでないことは言うまでもない。

噴射流路117は、冷却ガスを底面115aから噴射(噴射流路チャンバー117cから底面115aに向けて噴射する)するものであり、吸入流路118は底面115aに面した空間に存する雰囲気を吸入(底面115aから吸入流路チャンバー118cに向けて吸入する)ものである。

【0040】

図3は、本ノズル11を組み込んだ図2に図示した本ノズル組立体111を用いたレーザー加工(ここでは切断)について説明する断面図である。本ノズル組立体111は図2と同じ断面を示している。

そして、本ノズル組立体111の外支持部115の小なる底面115b及び内支持部113の一底面113d(底面115b及び一底面113dは同一平面に略属する。)に底面141aが密接することで、底面115b及び一底面113dに開口している第1隙間116aを塞ぐ閉塞部材141が、本ノズル組立体111の上部に取り付けられている。閉塞部材141は、直線13を軸とする直円柱(底面115bの半径とほぼ同じ半径)形状をしており、直線13に沿って連続した内部空間141k(内部空間141kは直線13を軸とした回転体形状をしている)を有している。内部空間141kは、底面141aにおいて内部空間113nに連通している(内部空間141kの底面141aにおける半径は、ガス流路部113n1の一底面113dにおける半径r1に略等しい。)。

【0041】

ここでは被加工物としてメモリカード用の樹脂封止体301を例にとって説明する。樹脂封止体301は、ガラス織布にエポキシ樹脂を含浸させた基材を有するプリント基板302と、プリント基板302の下面に取り付けられた複数のチップ303と、チップ303を被覆する封止樹脂304と、を有する。チップ303は、プリント基板302の略長方形状をした主表面302aの縦と横(例えば、該略長方形の長辺を縦とすれば短辺が横である。)に格子状に設けられた領域毎に1個内蔵されている。このような樹脂封止体301は、各領域毎に切断されることでメモリカードからなる電子部品のパッケージに個片化され、該パッケージが製品となる。

【0042】

図3に示すように、ここでのレーザー加工(切断)は、レーザ発振器309が発生するレーザビーム309cを樹脂封止体301の主表面302aに照射することで、樹脂封止体301をレーザー加工(切断)するものである。ここではレーザビーム309cとしては波長1060nmのものを用いているが、これに限定されるものでないことは言うまでもなく被加工物に応じて適宜変更されてよい。

レーザ発振器309から発生されたレーザビーム309cは、レーザビーム309cを反射する鏡313によって直線13に沿った方向に反射され、レンズ310にて焦点調節された後、直線13に沿って内部空間141kの上部(閉塞部材141の底面141b側)からガス流路部113n1及び本ノズル11の流路19を経て樹脂封止体301に照射されることで樹脂封止体301をレーザー加工(切断)する(なお、レーザ発振器309からのレーザビーム309cを直線13に沿った方向に発生させるようにして鏡313を省略することもできる。)。また、レーザビーム309c照射と同時に、レーザー加工(切断)用のアシストガスも内部空間141kの上部(閉塞部材141の底面141b側)からガス流路部113n1及び本ノズル11の流路19を経て樹脂封止体301に噴射される。

【0043】

加えて図1及び図2も参照して説明すると、連通流路116eの一端には、除湿装置401(空気乾燥装置)から圧送された乾燥空気(露点温度:ー70℃以下、温度:23℃)が流量制御弁403により流量調整され供給されている。連通流路116eの一端に供給された乾燥空気は、環状の隙間116(第1隙間116a)に流入し、筒状の第3隙間116cを経て底面115aから環状に噴出する(図3中、矢印F1)。

そして、噴射流路チャンバー117cには、空気冷却装置411から圧送された冷却ガス(冷却空気)(露点温度:ー70℃以下、温度:ー60℃)が流量制御弁413により流量調整され供給されている。噴射流路チャンバー117cに供給された冷却ガスは、噴射流路117を経て底面115aから噴射される(図3中、矢印F2)。

さらに、吸入流路チャンバー118cには、真空ポンプ421のサクション(吸入側)が接続されることで、流量制御弁423により流量調整された状態で吸入流路チャンバー118cから気体(空気)が吸引されている。これにより底面115aと樹脂封止体301との間に存する雰囲気(空気)が吸入流路118を経て吸入されている(図3中、矢印F3)。

【0044】

以上のようにして、樹脂封止体301には、本ノズル11の噴射口19baからレーザビーム309c照射及びアシストガス噴射(線状の噴射)がなされると共に、噴射流路117から冷却ガスが線状に噴射され、第3隙間116cから乾燥空気が環状に噴射され、そして吸入流路118から雰囲気(空気)が吸入される。これによって樹脂封止体301がレーザー加工(切断)される。

【0045】

以上説明した通り、本ノズル11は、レーザビーム309cを被加工物(ここではメモリカード用の樹脂封止体301)の表面である被加工面(ここでは主表面302a)に照射して被加工面(主表面302a)を加工するレーザ加工において被加工面(主表面302a)に吹き付けるアシストガスを噴射するための噴射ノズルであって、被加工面(主表面302a)に対向(ここでは略平行)するノズル面(ここでは底面15b)と、アシストガスとレーザビーム309cとを内部空間(ここでは流路19)から外部空間に通過させるノズル面(底面15b)に形成された噴射口19baと、噴射口19baを通過するようノズル面(底面15b)に形成された凹条12と、を備えてなる、噴射ノズルである。本ノズルにより被加工面に生じるスパッタが減少する理由は必ずしも明らかではないが、アシストガスが凹条に沿って流通することで、スパッタの元になる融解物等の飛沫が凹条に沿ってアシストガスに同伴されることで凹条を外れた被加工面に飛散しにくいので、スパッタが凹条を外れた被加工面に生じにくいのではないかと本発明者は推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。

【0046】

そして、本ノズル11においては、凹条12が、ノズル面(底面15b)の外縁に達しているものである(ここでは凹条12がノズル面(底面15b)を横断している。)。凹条がノズル面の外縁に達する本ノズルにより被加工面に生じるスパッタを一層減少させることができる理由は必ずしも明らかではないが、凹条に沿ったガスの流れが円滑になることで(アシストガスが凹条に沿って噴射口からノズル面外縁まで吹き抜けることができる。)、スパッタの元になる融解物等の飛沫が凹条に沿ってアシストガスに同伴され凹条を外れた被加工面に飛散しにくくなるためではないかと本発明者は推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。

【0047】

本ノズル11においては、噴射口19baからノズル面(底面15b)に対し垂直方向にアシストガスが噴射されるものである(アシストガスの噴射方向は直線13に沿っており、ノズル面(底面15b)は直線13に対して略垂直な平面に沿っている。)。噴射口からノズル面に対し垂直方向にアシストガスが噴射されることで、噴射口を中心とした何れの方向にも略むらなくスパッタを減少させることができる理由は必ずしも明らかではないが、噴射されたアシストガスが、噴射口を中心とした何れの方向にもほぼむらなく流れ被加工面に沿って偏って流れることを防止又は減少させるためではないかと本発明者は推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。

【0048】

本ノズル11においては、被加工物(樹脂封止体301)が図3において左方向(図3中、矢印Xとは反対方向)に移動することにより、レーザビーム309cの照射部分は被加工面(主表面302a)において図3中では右方向(図3中、矢印X方向)に移動するので、凹条12の被加工面(主表面302a)への投影が、被加工面(主表面302a)において既に加工された軌跡である既加工軌跡(現在のレーザビーム309cの照射部分よりも図3中では左方向に存在する)及び被加工面(主表面302a)においてこれから加工される軌跡である予定軌跡(現在のレーザビーム309cの照射部分よりも図3中では右方向に存在する)に略一致するものである。このように凹条の被加工面への投影が既加工軌跡及び/又は予定軌跡に略一致することによってスパッタが減少する理由は必ずしも明らかではないが、本発明者は次の(b−1)、(b−2)及び(b−3)によるものではないかと推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。即ち、(b−1)凹条の被加工面への投影が予定軌跡と一致する場合は、アシストガスに同伴されて凹条に沿って流れる飛沫(スパッタの元になる融解物等の飛沫)が、凹条に沿った被加工面に付着しても、その後、レーザビームにて加工される際に除去されることで最終的な被加工物におけるスパッタが減少される。(b−2)凹条の被加工面への投影が既加工軌跡と一致する場合、既加工軌跡は溝(窪み)になっているので凹条に沿って流れる飛沫(スパッタの元になる融解物等の飛沫)が既加工軌跡に付着しようとしても、付着しにくい。(b−3)凹条の被加工面への投影が既加工軌跡と一致し、既加工軌跡に沿って切断されている場合であれば、アシストガスに同伴されて凹条に沿って流れる飛沫(スパッタの元になる融解物等の飛沫)が、凹条に沿った被加工面に付着しようとしても、レーザー加工によって切断溝が形成されているので付着できる部分が少なく(切断溝に付着できない)、スパッタが被加工面にもできにくい。更に、既加工軌跡に沿って切断されている場合であれば、切断溝から、スパッタを含んだアシストガスが下方(被加工面の裏側方向)へ排出されることでもスパッタができにくい。

なお、凹条の被加工面への投影を既加工軌跡及び/又は予定軌跡に略一致させるため、ここでは被加工物(樹脂封止体301)が図3において正逆両方向に回動(被加工面(主表面302a)に垂直な直線(ここでは直線13に平行な直線)を軸に回動する)するようになっているが、これに限定されるものではなく、凹条12の方向が既加工軌跡及び/又は予定軌跡に略一致すればよいので、本ノズル11に対して被加工面(主表面302a)が相対的に回動すればよく、例えば、被加工面(主表面302a)は回動せずに本ノズル11が回動するようにしてもよい。

【0049】

本ノズル11においては、ノズル面(底面15b)が平面に沿ったものである。

本ノズル11においては、前記凹条12が、ノズル面(底面15b)に存する直線14に沿って形成されるものである。真っ直ぐな凹条の方が被加工面に生じるスパッタを減少させることができる理由については必ずしも明らかではないが、真っ直ぐな凹条の方がアシストガスが凹条に沿って円滑に流通することができ、スパッタの元になる融解物等の飛沫が凹条に沿ってアシストガスにうまく同伴されることで凹条を外れた被加工面に飛散しにくいので、スパッタが凹条を外れた被加工面に生じにくいのではないかと本発明者は推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。

【0050】

本ノズル11においては、噴射口19baから噴射されるアシストガスの噴射方向に垂直な平面へのノズル面(底面15b)及び噴射口19baの正投影において、噴射口19baの中心点から半径1.5mmの円形の全部がノズル面(底面15b)に含まれるものである(ここではノズル面(底面15b)の投影は、噴射口19baの投影の中心点から半径r5である。)。噴射口の周囲のいずれの方向にもある程度の範囲のノズル面が存在する方が被加工面に生じるスパッタを減少させることができる理由については必ずしも明らかではないが、噴射口の周囲のいずれの方向にもある程度の範囲のノズル面が存在することで、アシストガスが凹条から流出しにくくなり凹条を流通するアシストガスの割合が増加し、スパッタの元になる融解物等の飛沫も凹条に沿ってアシストガスに同伴されて凹条以外のところに行きにくく、スパッタが凹条以外の被加工面にできにくいのではないかと本発明者は推測しているが、本発明がこの推測した理由により限定されるものではない(この推測した理由を本発明が奏しているか否かは本発明の技術的範囲の解釈に影響を与えない。)。

【0051】

そして、本ノズル11を組み込んだ本ノズル組立体111を用いた図3に示したレーザー加工装置は、レーザビーム309cを被加工物(樹脂封止体301)の表面である被加工面(主表面302a)に照射して被加工面(主表面302a)を加工するレーザ加工に際し、被加工面(主表面302a)の、レーザビーム309cが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分(ここでは照射部分。噴射流路117を経て底面115aから噴射される冷却ガスにより冷却される。)を冷却しつつレーザー加工するレーザー加工装置であって、照射部分を包囲するように、脱湿した気体を被加工面(主表面302a)に向けて噴射する脱湿気体噴射孔(ここでは底面115aと底面15bとの間に形成された環状の第3隙間116c)を備えてなる、レーザー加工装置である。

そして、図3に示したレーザー加工装置においては、被加工面(主表面302a)に対向(ここでは平行)する対向面(ここでは底面115aと底面15bとを含んで構成される。)であって、アシストガスとレーザビームとを内部空間から外部空間へ向け通過させる通過孔(ここでは噴射口19ba)と、通過孔(噴射口19ba)を取り囲む閉じた曲線(ここでは略円形)に沿って形成された脱湿気体噴射孔(底面115aと底面15bとの間の第3隙間116c)と、が形成された対向面(底面115aと底面15bとを含んでなる)を有するものである。

【0052】

図3に示したレーザー加工装置においては、対向面(底面115aと底面15bとを含んでなる)が平面に沿ったものである。

図3に示したレーザー加工装置においては、アシストガス及びレーザビーム309cを導く内部空間(ここでは流路19)を有し、先端に前記通過孔(ここでは噴射口19ba)が形成されたノズル11と、ノズル11を保持するノズル保持具(ここでは内支持部113と外支持部115とを含んでなる。)と、を含んでなり、脱湿気体噴射孔(底面115aと底面15bとの間の第3隙間116c)が、対向面(底面115aと底面15bとを含んでなる)においてノズル11の周囲を巡る前記閉じた曲線に沿ってノズル11とノズル保持具(内支持部113と外支持部115とを含んでなる)との間に形成されるものである。

図3に示したレーザー加工装置においては、前記閉じた曲線(底面115aと底面15bとの間の第3隙間116cが沿って形成されている閉じた曲線)が、通過孔(噴射口19ba)を中心とする円を略なすものである。

【0053】

図3に示したレーザー加工装置においては、冷却部分(ここでは照射部分)を冷却するために冷却気体(ここでは冷却空気)を冷却部分(照射部分)に向けて噴射する、対向面(底面115aと底面15bとを含んでなる)に形成された冷却気体噴射孔(底面115aにおける噴射流路117の開口)を有するものである。

図3に示したレーザー加工装置においては、レーザビーム309cを被加工面(主表面302a)に照射しつつレーザビーム309cに対して被加工物(樹脂封止体301)を連続的に移動させることで、被加工物(樹脂封止体301)に連続した貫通溝をレーザー加工により形成するものであり(ここでは被加工物(樹脂封止体301)が図3において左方向(図3中、矢印Xとは反対方向)に移動することにより、レーザビーム309cの照射部分は被加工面(主表面302a)において図3中では右方向(図3中、矢印X方向)に移動させて被加工物(樹脂封止体301)に連続した貫通溝を形成する。)、冷却気体噴射孔(底面115aにおける噴射流路117の開口)から噴射される冷却気体(冷却空気)の少なくとも一部は、形成された貫通溝の内部に向けて噴射されるものである。

図3に示したレーザー加工装置においては、貫通溝の内部に向けて噴射される前記少なくとも一部は、照射部分に向けて噴射されるものであり、貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面(主表面302a)に平行な速度成分(矢印F2方向に噴射されるので、その噴射速度のうち被加工面(主表面302a)に平行な速度成分は図3中では右方向に向いている。)は、照射部分における貫通溝の形成方向(図3中では右方向)と同じ方向に向いているものである。

【0054】

図3に示したレーザー加工装置においては、冷却気体噴射孔(底面115aにおける噴射流路117の開口)が、前記閉じた曲線(底面115aと底面15bとの間の第3隙間116cが沿って形成されている閉じた曲線)の外部に形成されたものである。

図3に示したレーザー加工装置においては、気体を吸引する吸引孔(底面115aにおける吸入流路118の開口)を対向面(底面115aと底面15bとを含んでなる)に有するものである。

図3に示したレーザー加工装置においては、気体を吸引する吸引孔(底面115aにおける吸入流路118の開口)を対向面(底面115aと底面15bとを含んでなる)に有し、吸引孔(底面115aにおける吸入流路118の開口)から吸引される気体の移動方向(図3中、矢印F3方向)と、冷却気体噴射孔(底面115aにおける噴射流路117の開口)から噴射される冷却気体の移動方向(図3中、矢印F2方向)と、アシストガスの噴射方向(直線13に沿った方向)と、が一平面(図3の断面)に存するものである。

【0055】

凹条12が形成されていないノズル(以下、「無凹条ノズル」という。)を準備し、本ノズル11を用いたときとの比較実験を行った。無凹条ノズルと本ノズル11とのいずれを使用したときも処理条件は同一としたが、レーザー加工後の被加工面(主表面302a)は、本ノズル11を用いた場合はスパッタがほとんど見られなかったのに対し、無凹条ノズルを用いた場合は多数のスパッタが生じていた。

加えて、本ノズル11を用い、除湿装置401(空気乾燥装置)からの乾燥空気の供給を無くした(流量制御弁403を閉じる)場合には、結霜等による加工精度低下が観察されたが、除湿装置401(空気乾燥装置)からの乾燥空気の供給を再開した(流量制御弁403を開けた)場合には、しばらくすると結霜等による加工精度低下が見られなくなった。

そして、本ノズル11を用い、真空ポンプ421による雰囲気(空気)吸引を無くした(流量制御弁423を閉じる)場合には、多数のスパッタが観察されたが、真空ポンプ421による雰囲気(空気)吸引を再開した(流量制御弁423を開けた)場合には、スパッタの発生が減少した。

【0056】

図4は、第2実施形態の本ノズル組立体(後述)に組み込まれるノズル101を示す図であり、詳細には、図4(a)はノズル101の底面図であり、図4(b)は図4(a)のJ−J断面図である。図4を参照して、ノズル101について説明する。ノズル101は、従来から使用されているアシストガスの噴射ノズルと同様のものであり、前述の特許文献1において図13及び図14として示されたノズルと同様のものである。

ノズル101は、直線103(図4(b)参照)を含む全ての平面における断面形状が図4(b)に示したものと同じ形状を有しており、いわゆる回転体を構成している。ノズル101は、本体部105(円柱形状をした円柱部分と、該円柱の底面を大きい方の底面とする円錐台形状をした円錐台部分と、が一体に合わさった形状を有している。)と、本体部105の側面から突出し該側面を巡るように形成されたつば部107(本体部105の一部を形成する該円柱部分の側面を巡るように形成されリング形状を有している。ノズル101がレーザ加工機に取り付けられる際に用いられる。)と、を有して一体に金属によって形成されており、内部には直線103に沿ってアシストガスを通過させる流路109が形成されている(図4(b)中、矢印K方向に向けてアシストガスを通過させる。)。

【0057】

流路109は、直線103を軸とする(直)円錐台形状をした円錐台流路部109a(該円錐台が有する両底面のうち小さな底面をアシストガスが流れる方向に向けている。)と、円錐台流路部109aを通過したアシストガスを受け入れる直線103を軸とする(直)円柱形状(円錐台流路部109aが形成する該円錐台が有する該小さな底面と1底面を共通にする。)をした円柱流路部109bと、を有してなる。

このように流路109は、円錐台流路部109aと、円錐台流路部109aに続く円柱流路部109bと、を有して構成されているので、アシストガスが図4(b)中、矢印K方向に向けて通過すると、まず、円錐台流路部109aにおいては下流に行くにつれて断面積が減少し、円柱流路部109bにおいては断面積が変化しない。アシストガスは、最終的には、円柱流路部109bの噴射口109baから噴射される。

【0058】

図5は、上述のノズル101を組み込んだ第2実施形態の本ノズル組立体211である。図5を参照して本ノズル組立体211について説明する。

本ノズル組立体211は、大まかには、ノズル101と、ノズル101を支持する内支持部213と、ノズル101を支持した内支持部213を支持する外支持部215と、を備えてなる。

【0059】

内支持部213は、全体として直線103を軸とする中空の直円柱(半径r7)形状を略なしており、直線103に沿った内部空間213nを有している。内支持部213の内部空間213nは、ノズル101の本体部105がなす直円柱の側面をつば部107を含めて内嵌するノズル内嵌部と、本体部105の一方の底面105aに形成されたアシストガス進入開口にアシストガスを導くガス流路部213n1(ガス流路部213n1は直線103を軸とする半径r8の直円柱形状を略なしている)と、を一体に有している。そして、ノズル内嵌部は、ノズル101のつば部107を嵌入する環状溝213cを有しており、つば部107が環状溝213cに嵌入されると共に本体部105の直円柱側面がノズル内嵌部に内嵌されることで、ノズル101は内支持部213によって確実に支持固定される。なお、図示は省略しているが、実際には、内支持部213は、直線103に対して垂直かつ環状溝213cを通過する平面によって2つの部分に分割されており、図示しない取付ネジにより該2つの部分は互いに固定されるようになっているので、該取付ネジを緩めて該2つの部分を分離した状態でノズル101を組み付け、その後、該取付ネジを締め付けて該2つの部分を互いに固定することによって、ノズル101を内支持部213に支持させることができる。

【0060】

外支持部215は、全体として直線103を軸とする中空の直円錐台形状を略なしており、直線103に沿った内部空間215nを有している。内部空間215nは、直線103を軸とする直円柱(半径r9、但しr9>r7)形状をなし内支持部213を遊嵌する内支持部遊嵌部215n1と、内支持部213に支持されたノズル101(内支持部213から突出したノズル101の部分)を遊嵌するノズル遊嵌部215n2(直線103を軸とする(直)円錐台形状をしている。)と、を一体に有してなる。

外支持部215が形成する直円錐台形状の両底面のうち大なる底面215aと、ノズル101の先端面105bと、は同一平面に略属すると共に、外支持部215が形成する直円錐台形状の両底面のうち小なる底面215bと、内支持部213の一底面213dと、は同一平面に略属するように、外支持部215に対して内支持部213は固定されている。

【0061】

かかる状態においては、図5に示す通り、ノズル101及びそれを支持した内支持部213と、外支持部215と、の間には、環状の隙間216が形成されている。即ち、環状の隙間216は、内支持部遊嵌部215n1(半径r9)における内支持部213の外周面(半径r7)に面して形成される筒状の第1隙間216aと、内支持部213に支持されたノズル101の本体部105の外周面(直線103を軸とする直円錐台の側面)とノズル遊嵌部215n2の内周面との間に形成される第3隙間216cと、第1隙間216aと第3隙間216cとを連通させる直線103に対して垂直方向に沿った第2隙間216bと、を含んでなり、環状の隙間216全体が連通している。直線103に対して垂直な直線に沿って連通流路216eが形成されており、連通流路216eの一端は外支持部215が形成する前記直円錐台の側面に開口すると共に、連通流路216eの他端は隙間216(第1隙間216a)に連通している。

連通流路216eの一端には、乾燥された空気が供給されるようになっており、該供給された乾燥空気は、連通流路216eの他端から環状の隙間216(第1隙間216a)に流入し、第3隙間216cを経て底面215aから環状に噴出する。

【0062】

加えて、直線103を含む平面(以下、「基準平面」という。図5は基準平面による断面を示している。)に属する直線s1に沿って噴射流路217(直線s1に対して垂直な断面は略円形である)が形成されている。噴射流路217の一端は外支持部215が形成する前記直円錐台の側面に開口すると共に(なお、噴射流路217の一端近傍は半径を大きくとられ噴射流路チャンバー217cを形成している。)、噴射流路217の他端は底面215aに開口している。直線s1と底面215aとがなす角217d(劣角をいう)はここでは約20度であるが、これに限定されるものでないことは言うまでもない。

そして、基準平面に属する直線s2に沿って吸入流路218(直線s2に対して垂直な断面は略円形である)が形成されている。吸入流路218の一端は外支持部215が形成する前記直円錐台の側面に開口すると共に(なお、吸入流路218の一端近傍は半径を大きくとられ吸入流路チャンバー218cを形成している。)、吸入流路218の他端は底面215aに開口している。直線s2と底面215aとがなす角218d(劣角をいう)はここでは約20度であるが、これに限定されるものでないことは言うまでもない。

噴射流路217は、冷却ガスを底面215aから噴射(噴射流路チャンバー217cから底面215aに向けて噴射する)するものであり、吸入流路218は底面215aに面した空間に存する雰囲気を吸入(底面215aから吸入流路チャンバー218cに向けて吸入する)ものである。

【0063】

図6は、ノズル101を組み込んだ図5に図示した本ノズル組立体211を用いたレーザー加工(ここでは切断)について説明する断面図である。本ノズル組立体211は図5と同じ断面を示している。

そして、本ノズル組立体211の外支持部215の小なる底面215b及び内支持部213の一底面213d(底面215b及び一底面213dは同一平面に略属する。)に底面241aが密接することで、底面215b及び一底面213dに開口している第1隙間216aを塞ぐ閉塞部材241が、本ノズル組立体211の上部に取り付けられている。閉塞部材241は、直線103を軸とする直円柱形状をしており、直線103に沿って連続した内部空間241k(内部空間241kは直線103を軸とした回転体形状をしている)を有している。内部空間241kは、底面241aにおいて内部空間213nに連通している(内部空間241kの底面241aにおける半径は、ガス流路部213n1の一底面213dにおける半径r8に略等しい。)。

【0064】

ここでは被加工物としてメモリカード用の樹脂封止体301を例にとって説明する。樹脂封止体301は、ガラス織布にエポキシ樹脂を含浸させた基材を有するプリント基板302と、プリント基板302の下面に取り付けられた複数のチップ303と、チップ303を被覆する封止樹脂304と、を有する。チップ303は、プリント基板302の略長方形状をした主表面302aの縦と横(例えば、該略長方形の長辺を縦とすれば短辺が横である。)に格子状に設けられた領域毎に1個内蔵されている。このような樹脂封止体301は、各領域毎に切断されることでメモリカードからなる電子部品のパッケージに個片化され、該パッケージが製品となる。

【0065】

図6に示すように、ここでのレーザー加工(切断)は、レーザ発振器309が発生するレーザビーム309cを樹脂封止体301の主表面302aに照射することで、樹脂封止体301をレーザー加工(切断)するものである。ここではレーザビーム309cとしては波長1060nmのものを用いているが、これに限定されるものでないことは言うまでもなく被加工物に応じて適宜変更されてよい。

加えて図4及び図5も参照しつつ説明すると、レーザ発振器309から発生されたレーザビーム309cは、レーザビーム309cを反射する鏡313によって直線103に沿った方向に反射され、レンズ310にて焦点調節された後、直線103に沿って内部空間241kの上部(閉塞部材241の底面241b側)からガス流路部213n1及びノズル101の流路109を経て樹脂封止体301に照射されることで樹脂封止体301をレーザー加工(切断)する(なお、レーザ発振器309からのレーザビーム309cを直線103に沿った方向に発生させるようにして鏡313を省略することもできる。)。また、レーザビーム309c照射と同時に、レーザー加工(切断)用のアシストガスも内部空間241kの上部(閉塞部材241の底面241b側)からガス流路部213n1及びノズル101の流路109を経て樹脂封止体301に噴射される。

【0066】

加えて、連通流路216eの一端には、除湿装置401(空気乾燥装置)から圧送された乾燥空気(露点温度:ー70℃以下、温度:23℃)が流量制御弁403により流量調整され供給されている。連通流路216eの一端に供給された乾燥空気は、環状の隙間216(第1隙間216a)に流入し、第3隙間216cを経て底面215aから環状に噴出する(図6中、矢印F1)。

そして、噴射流路チャンバー217cには、空気冷却装置411から圧送された冷却ガス(冷却空気)(露点温度:ー70℃以下、温度:ー60℃)が流量制御弁413により流量調整され供給されている。噴射流路チャンバー217cに供給された冷却ガスは、噴射流路217を経て底面215aから噴射される(図6中、矢印F2)。

さらに、吸入流路チャンバー218cには、真空ポンプ421のサクション(吸入側)が接続されることで、流量制御弁423により流量調整された状態で吸入流路チャンバー218cから気体(空気)が吸引されている。これにより底面215aと樹脂封止体301との間に存する雰囲気(空気)が吸入流路218を経て吸入されている(図6中、矢印F3)。

【0067】

以上のようにして、樹脂封止体301には、ノズル101の噴射口109baからレーザビーム309c照射及びアシストガス噴射(線状の噴射)がなされると共に、噴射流路217から冷却ガスが線状に噴射され、第3隙間216cから乾燥空気が環状(ここでは直線103を軸とする直円錐台の母線に沿って、該直円錐台の大なる底面から小なる底面に向かって噴射される。)に噴射され、そして吸入流路218から雰囲気(空気)が吸入される。これによって樹脂封止体301がレーザー加工(切断)される。

なお、図6においては、図示及び理解を容易にするため、底面215aと主表面302aとの間を拡げた状態を図示している(実際にレーザー加工する際には、底面215aと主表面302aとを接近させて行う。)。

【0068】

以上説明した通り、ノズル101を組み込んだ本ノズル組立体211を用いた図6に示したレーザー加工装置は、レーザビーム309cを被加工物(樹脂封止体301)の表面である被加工面(主表面302a)に照射して被加工面(主表面302a)を加工するレーザ加工に際し、被加工面(主表面302a)の、レーザビーム309cが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分(ここでは照射部分。噴射流路217を経て底面215aから噴射される冷却ガスにより冷却される。)を冷却しつつレーザー加工するレーザー加工装置であって、照射部分に向けて脱湿した気体(ここでは脱湿空気)を被加工面(主表面302a)に向けて噴射する脱湿気体噴射孔(ここでは底面215aと、ノズル101の先端面105bと、の間に形成された第3隙間216c)を備えてなる、レーザー加工装置である。

図6に示したレーザー加工装置においては、被加工面(主表面302a)に対向する対向面(ここでは底面215aと先端面105bとを含んでなる)であって、アシストガスとレーザビーム309cとを内部空間から外部空間へ向け通過させる通過孔(ここでは噴射口109ba)と、通過孔(噴射口109ba)を取り囲む閉じた曲線に沿って形成された脱湿気体噴射孔(底面215aと先端面105bとの間に形成された第3隙間216c)と、が形成された対向面を有するものである。

【0069】

図6に示したレーザー加工装置においては、対向面(底面215aと先端面105bとを含んでなる)が平面に沿ったものである。

図6に示したレーザー加工装置においては、アシストガス及びレーザビーム309cを導く内部空間(ここでは流路109)を有し、先端に前記通過孔(ここでは噴射口109ba)が形成されたノズル101と、ノズル101を保持するノズル保持具(ここでは内支持部213と外支持部215とを含んでなる)と、を含んでなり、脱湿気体噴射孔(底面215aと先端面105bとの間に形成された第3隙間216c)が、対向面(底面215aと先端面105bとを含んでなる)においてノズル101の周囲を巡る前記閉じた曲線(ここでは略円形)に沿ってノズル101とノズル保持具(内支持部213と外支持部215とを含んでなる)との間に形成されるものである。

図6に示したレーザー加工装置においては、前記閉じた曲線(底面215aと先端面105bとの間の第3隙間216cが沿って形成されている閉じた曲線)が、通過孔(噴射口109ba)を中心とする円を略なすものである。

【0070】

図6に示したレーザー加工装置においては、冷却部分を冷却するために冷却気体を冷却部分に向けて噴射する、対向面(底面215aと先端面105bとを含んでなる)に形成された冷却気体噴射孔(底面215aにおける噴射流路217の開口)を有するものである。

図6に示したレーザー加工装置においては、レーザビーム309cを被加工面(主表面302a)に照射しつつレーザビーム309cに対して被加工物(樹脂封止体301)を連続的に移動させることで、被加工物(樹脂封止体301)に連続した貫通溝をレーザー加工により形成するものであり(ここでは被加工物(樹脂封止体301)が図6において左方向(図6中、矢印Xとは反対方向)に移動することにより、レーザビーム309cの照射部分は被加工面(主表面302a)において図6中では右方向(図6中、矢印X方向)に移動させて被加工物(樹脂封止体301)に連続した貫通溝を形成する。)、冷却気体噴射孔(底面215aにおける噴射流路217の開口)から噴射される冷却気体(冷却空気)の少なくとも一部は、形成された貫通溝の内部に向けて噴射されるものである。

図6に示したレーザー加工装置においては、貫通溝の内部に向けて噴射される前記少なくとも一部は、照射部分に向けて噴射されるものであり、貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面(主表面302a)に平行な速度成分(矢印F2方向に噴射されるので、その噴射速度のうち被加工面(主表面302a)に平行な速度成分は図6中では右方向に向いている。)は、照射部分における貫通溝の形成方向(図6中では右方向)と同じ方向に向いているものである。なお、貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面(主表面302a)に平行な速度成分(矢印F2方向に噴射されるので、その噴射速度のうち被加工面(主表面302a)に平行な速度成分は図6中では右方向に向いている。)を、照射部分における貫通溝の形成方向(図6中では右方向)と同じ方向に向けるために、ここでは被加工物(樹脂封止体301)が図6において正逆両方向に回動する(被加工面(主表面302a)に垂直な直線(ここでは直線103に平行な直線)を軸に回動する)ようになっているが、これに限定されるものではなく、ノズル101に対して被加工面(主表面302a)が相対的に回動すればよく、例えば、被加工面(主表面302a)は回動せずにノズル101が回動するようにしてもよい。

【0071】

図6に示したレーザー加工装置においては、冷却気体噴射孔(底面215aにおける噴射流路217の開口)が、前記閉じた曲線(底面215aと先端面105bとの間の第3隙間216cが沿って形成されている閉じた曲線)の外部に形成されたものである。

図6に示したレーザー加工装置においては、気体を吸引する吸引孔(底面215aにおける吸入流路218の開口)を対向面(底面215aと先端面105bとを含んでなる)に有するものである。

図6に示したレーザー加工装置においては、気体を吸引する吸引孔(底面215aにおける吸入流路218の開口)を対向面(底面215aと先端面105bとを含んでなる)に有し、吸引孔(底面215aにおける吸入流路218の開口)から吸引される気体の移動方向(図6中、矢印F3方向)と、冷却気体噴射孔(底面215aにおける噴射流路217の開口)から噴射される冷却気体の移動方向(図6中、矢印F2方向)と、アシストガスの噴射方向(直線103に沿った方向)と、が一平面(図6の断面)に存するものである。

【0072】

図6に示したレーザー加工装置を用いてレーザー加工を行い、除湿装置401(空気乾燥装置)からの乾燥空気の供給を無くした(流量制御弁403を閉じる)場合には、結霜等による加工精度低下が観察されたが、除湿装置401(空気乾燥装置)からの乾燥空気の供給を再開した(流量制御弁403を開けた)場合には、しばらくすると結霜等による加工精度低下が見られなくなった。

そして、図6に示したレーザー加工装置を用い、真空ポンプ421による雰囲気(空気)吸引を無くした(流量制御弁423を閉じる)場合には、多数のスパッタが観察されたが、真空ポンプ421による雰囲気(空気)吸引を再開した(流量制御弁423を開けた)場合には、スパッタの発生が減少した。

【符号の説明】

【0073】

11 本ノズル

12 凹条

12a 一方側

12b 他方側

13 直線

14 直線

15 本体部

15a、15b 底面

17 つば部

19 流路

19a 絞り流路部

19b ストレート流路部

19ba 噴射口

101 ノズル

103 直線

105 本体部

105a 底面

105b 先端面

107 つば部

109 流路

109a 円錐台流路部

109b 円柱流路部

109ba 噴射口

111 本ノズル組立体

113 内支持部

113c 環状溝

113d 一底面

113n 内部空間

113n1 ガス流路部

115 外支持部

115a、115b 底面

115n 内部空間

115n1 内支持部遊嵌部

115n2 ノズル遊嵌部

116 隙間

116a 第1隙間

116b 第2隙間

116c 第3隙間

116e 連通流路

117 噴射流路

117c 噴射流路チャンバー

117d 角

118 吸入流路

118c 吸入流路チャンバー

118d 角

141 閉塞部材

141a、141b 底面

141k 内部空間

211 本ノズル組立体

213 内支持部

213c 環状溝

213d 一底面

213n 内部空間

213n1 ガス流路部

215 外支持部

215a、215b 底面

215n 内部空間

215n1 内支持部遊嵌部

215n2 ノズル遊嵌部

216 隙間

216a 第1隙間

216b 第2隙間

216c 第3隙間

216e 連通流路

217 噴射流路

217c 噴射流路チャンバー

217d 角

218 吸入流路

218c 吸入流路チャンバー

218d 角

241 閉塞部材

241k 内部空間

241a、241b 底面

301 樹脂封止体

302 プリント基板

302a 主表面

303 チップ

304 封止樹脂

309 レーザ発振器

309c レーザビーム

310 レンズ

313 鏡

401 除湿装置

403 流量制御弁

411 空気冷却装置

413 流量制御弁

421 真空ポンプ

423 流量制御弁

【特許請求の範囲】

【請求項1】

レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工において被加工面に吹き付けるアシストガスを噴射するための噴射ノズルであって、

被加工面に対向するノズル面と、

アシストガスとレーザビームとを内部空間から外部空間に通過させるノズル面に形成された噴射口と、

噴射口を通過するようノズル面に形成された凹条と、

を備えてなる、噴射ノズル。

【請求項2】

凹条が、ノズル面の外縁に達しているものである、請求項1に記載の噴射ノズル。

【請求項3】

噴射口からノズル面に対し垂直方向にアシストガスが噴射されるものである、請求項1又は2に記載の噴射ノズル。

【請求項4】

凹条の被加工面への投影が、被加工面において既に加工された軌跡である既加工軌跡及び/又は被加工面においてこれから加工される軌跡である予定軌跡に略一致するものである、請求項1乃至3のいずれか1に記載の噴射ノズル。

【請求項5】

ノズル面が平面に沿ったものである、請求項1乃至4のいずれか1に記載の噴射ノズル。

【請求項6】

前記凹条が、ノズル面に存する直線に沿って形成されるものである、請求項1乃至5のいずれか1に記載の噴射ノズル。

【請求項7】

噴射口から噴射されるアシストガスの噴射方向に垂直な平面へのノズル面及び噴射口の正投影において、噴射口の中心点から半径1.5mmの円形の全部がノズル面に含まれるものである、請求項1乃至6のいずれか1に記載の噴射ノズル。

【請求項8】

レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工に際し、被加工面の、レーザービームが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分を冷却しつつレーザー加工するレーザー加工装置であって、

照射部分に向けて又は照射部分を包囲するように、脱湿した気体を被加工面に向けて噴射する脱湿気体噴射孔を備えてなる、レーザー加工装置。

【請求項9】

被加工面に対向する対向面であって、アシストガスとレーザビームとを内部空間から外部空間へ向け通過させる通過孔と、通過孔を取り囲む閉じた曲線に沿って形成された脱湿気体噴射孔と、が形成された対向面を有するものである、請求項8に記載のレーザー加工装置。

【請求項10】

対向面が平面に沿ったものである、請求項9に記載のレーザー加工装置。

【請求項11】

アシストガス及びレーザビームを導く内部空間を有し、先端に前記通過孔が形成されたノズルと、ノズルを保持するノズル保持具と、を含んでなり、

脱湿気体噴射孔が、対向面においてノズルの周囲を巡る前記閉じた曲線に沿ってノズルとノズル保持具との間に形成されるものである、請求項9又は10に記載のレーザー加工装置。

【請求項12】

前記閉じた曲線が、通過孔を中心とする円を略なすものである、請求項9乃至11のいずれか1に記載のレーザー加工装置。

【請求項13】

冷却部分を冷却するために冷却気体を冷却部分に向けて噴射する、対向面に形成された冷却気体噴射孔を有するものである、請求項9乃至12のいずれか1に記載のレーザー加工装置。

【請求項14】

レーザビームを被加工面に照射しつつレーザビームに対して被加工物を連続的に移動させることで、被加工物に連続した貫通溝をレーザー加工により形成するものであり、

冷却気体噴射孔から噴射される冷却気体の少なくとも一部は、形成された貫通溝の内部に向けて噴射されるものである、請求項13に記載のレーザ加工装置。

【請求項15】

貫通溝の内部に向けて噴射される前記少なくとも一部は、照射部分に向けて噴射されるものであり、

貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面に平行な速度成分は、照射部分における貫通溝の形成方向と同じ方向に向いているものである、請求項14に記載のレーザ加工装置。

【請求項16】

冷却気体噴射孔が、前記閉じた曲線の外部に形成されたものである、請求項13乃至15のいずれか1に記載のレーザ加工装置。

【請求項17】

気体を吸引する吸引孔を対向面に有するものである、請求項9乃至16のいずれか1に記載のレーザー加工装置。

【請求項18】

気体を吸引する吸引孔を対向面に有し、

吸引孔から吸引される気体の移動方向と、冷却気体噴射孔から噴射される冷却気体の移動方向と、アシストガスの噴射方向と、が一平面に存するものである、請求項13乃至16のいずれか1に記載のレーザー加工装置。

【請求項1】

レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工において被加工面に吹き付けるアシストガスを噴射するための噴射ノズルであって、

被加工面に対向するノズル面と、

アシストガスとレーザビームとを内部空間から外部空間に通過させるノズル面に形成された噴射口と、

噴射口を通過するようノズル面に形成された凹条と、

を備えてなる、噴射ノズル。

【請求項2】

凹条が、ノズル面の外縁に達しているものである、請求項1に記載の噴射ノズル。

【請求項3】

噴射口からノズル面に対し垂直方向にアシストガスが噴射されるものである、請求項1又は2に記載の噴射ノズル。

【請求項4】

凹条の被加工面への投影が、被加工面において既に加工された軌跡である既加工軌跡及び/又は被加工面においてこれから加工される軌跡である予定軌跡に略一致するものである、請求項1乃至3のいずれか1に記載の噴射ノズル。

【請求項5】

ノズル面が平面に沿ったものである、請求項1乃至4のいずれか1に記載の噴射ノズル。

【請求項6】

前記凹条が、ノズル面に存する直線に沿って形成されるものである、請求項1乃至5のいずれか1に記載の噴射ノズル。

【請求項7】

噴射口から噴射されるアシストガスの噴射方向に垂直な平面へのノズル面及び噴射口の正投影において、噴射口の中心点から半径1.5mmの円形の全部がノズル面に含まれるものである、請求項1乃至6のいずれか1に記載の噴射ノズル。

【請求項8】

レーザビームを被加工物の表面である被加工面に照射して被加工面を加工するレーザ加工に際し、被加工面の、レーザービームが照射されている部分である照射部分、照射後の部分及び照射前の部分の少なくともいずれかの部分である冷却部分を冷却しつつレーザー加工するレーザー加工装置であって、

照射部分に向けて又は照射部分を包囲するように、脱湿した気体を被加工面に向けて噴射する脱湿気体噴射孔を備えてなる、レーザー加工装置。

【請求項9】

被加工面に対向する対向面であって、アシストガスとレーザビームとを内部空間から外部空間へ向け通過させる通過孔と、通過孔を取り囲む閉じた曲線に沿って形成された脱湿気体噴射孔と、が形成された対向面を有するものである、請求項8に記載のレーザー加工装置。

【請求項10】

対向面が平面に沿ったものである、請求項9に記載のレーザー加工装置。

【請求項11】

アシストガス及びレーザビームを導く内部空間を有し、先端に前記通過孔が形成されたノズルと、ノズルを保持するノズル保持具と、を含んでなり、

脱湿気体噴射孔が、対向面においてノズルの周囲を巡る前記閉じた曲線に沿ってノズルとノズル保持具との間に形成されるものである、請求項9又は10に記載のレーザー加工装置。

【請求項12】

前記閉じた曲線が、通過孔を中心とする円を略なすものである、請求項9乃至11のいずれか1に記載のレーザー加工装置。

【請求項13】

冷却部分を冷却するために冷却気体を冷却部分に向けて噴射する、対向面に形成された冷却気体噴射孔を有するものである、請求項9乃至12のいずれか1に記載のレーザー加工装置。

【請求項14】

レーザビームを被加工面に照射しつつレーザビームに対して被加工物を連続的に移動させることで、被加工物に連続した貫通溝をレーザー加工により形成するものであり、

冷却気体噴射孔から噴射される冷却気体の少なくとも一部は、形成された貫通溝の内部に向けて噴射されるものである、請求項13に記載のレーザ加工装置。

【請求項15】

貫通溝の内部に向けて噴射される前記少なくとも一部は、照射部分に向けて噴射されるものであり、

貫通溝の内部に向けて噴射される前記少なくとも一部の、被加工面に平行な速度成分は、照射部分における貫通溝の形成方向と同じ方向に向いているものである、請求項14に記載のレーザ加工装置。

【請求項16】

冷却気体噴射孔が、前記閉じた曲線の外部に形成されたものである、請求項13乃至15のいずれか1に記載のレーザ加工装置。

【請求項17】

気体を吸引する吸引孔を対向面に有するものである、請求項9乃至16のいずれか1に記載のレーザー加工装置。

【請求項18】

気体を吸引する吸引孔を対向面に有し、

吸引孔から吸引される気体の移動方向と、冷却気体噴射孔から噴射される冷却気体の移動方向と、アシストガスの噴射方向と、が一平面に存するものである、請求項13乃至16のいずれか1に記載のレーザー加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−240364(P2011−240364A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−114057(P2010−114057)

【出願日】平成22年5月18日(2010.5.18)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り (発行者名)社団法人精密工学会中国四国支部、(刊行物名)2009年度精密工学会山口地方学術講演会講演論文集、(発行年月日)平成21年11月21日〔刊行物等〕(発行者名)Japan Society of Electrical Machining Engineers(社団法人電気加工学会)、(刊行物名、巻数、号数)International Journal of Electrical Machining No.15,January 2010、(発行年月日)平成22年1月10日

【出願人】(390002473)TOWA株式会社 (192)

【出願人】(504147243)国立大学法人 岡山大学 (444)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月18日(2010.5.18)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り (発行者名)社団法人精密工学会中国四国支部、(刊行物名)2009年度精密工学会山口地方学術講演会講演論文集、(発行年月日)平成21年11月21日〔刊行物等〕(発行者名)Japan Society of Electrical Machining Engineers(社団法人電気加工学会)、(刊行物名、巻数、号数)International Journal of Electrical Machining No.15,January 2010、(発行年月日)平成22年1月10日

【出願人】(390002473)TOWA株式会社 (192)

【出願人】(504147243)国立大学法人 岡山大学 (444)

【Fターム(参考)】

[ Back to top ]