レーザ加工システムにおける系統的誤差を補正する方法

【課題】材料操作システムによって導入される系統誤差を正確にマッピングすることによって工作物表面の上又は中にレーザ操作を行うために、材料操作システムに固定される工作物に適用されるX軸、Y軸及びZ軸の補正の正確性を改善する方法を提供する。

【解決手段】三次元で微細加工システム(20)を較正する方法は、三次元表面を決定するためにサンプル工作物(22)を走査すること(70)、一連のステップにおいて走査データに対する最良の適合表面を計算すること(72,74,76,78,80,82)及び後続の工作物が関連材料操作サブシステムにおける変動によって取り込まれる系統誤差を除去するために較正できるように結果を記憶すること(84)を含む。本方法は、全表面適合の局所的な変動の影響を最小限にするために粒子汚染をモデル化する板曲げ理論及び区分的の態様で三次元表面に一致させるスプラインを使用する。

【解決手段】三次元で微細加工システム(20)を較正する方法は、三次元表面を決定するためにサンプル工作物(22)を走査すること(70)、一連のステップにおいて走査データに対する最良の適合表面を計算すること(72,74,76,78,80,82)及び後続の工作物が関連材料操作サブシステムにおける変動によって取り込まれる系統誤差を除去するために較正できるように結果を記憶すること(84)を含む。本方法は、全表面適合の局所的な変動の影響を最小限にするために粒子汚染をモデル化する板曲げ理論及び区分的の態様で三次元表面に一致させるスプラインを使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、材料操作システムの較正に関し、特にレーザ加工の為に、工作物、例えば半導体ウェハを固定する材料操作システムを較正する方法に関する。本発明は予め計算でき、かつ、システムにより加工される引き続く工作物に応用されうる系統誤差を同定しかつ補正する方法を提供する。

【背景技術】

【0002】

レーザ微細加工は半導体及び電子部品製造に関連した種々の作業に使用される。レーザ加工のいくつかの応用は、半導体ダイ、例えば動的ランダムアクセスメモリ(DRAM)の修復、設定及びマーキング及び、受動部品のレーザトリミング、基板のビア穿孔及び、集積半導体デバイスのインピーダンス調整を含む。DRAM修復の例において、DRAM集積回路(IC)を含む半導体ウェハが検査され、仕様書事項を達成できないメモリセルのリストが作成される。このリストを使用して、メモリ生産性改良システムは、不良セルを処理するために、可溶リンク(可溶結合部)にレーザパルスを集中することによって不良セルを論理的に除去するようレーザを指向する。その後、システムはレーザを指向し、冗長メモリセルに付随する可溶リンクを加工し、もって冗長メモリセルを前記回路に追加し、前ステップにおいて除去された不良セルに取って代わるようにする。典型的に、可溶リンクのレーザ加工はリンクの切断を伴うが、いくつかの場合、レーザ加工は回路要素間の電気的接続を行う。受動部品のトリミングにおいて、システムは、電子回路をモニターしつつ、レーザーを、電子回路の受動部品、例えば薄膜抵抗に指向し、その電気的特性を変更する。この例ではレーザは、適切な抵抗値に到達するまで抵抗器から材料を除去するよう指向される。ビア穿孔においては、システムはレーザを指向して、レーザエネルギーに応じて熱的効果又はアブレーションにより、基板に穴を形成し、絶縁材料によって垂直方向に分離された回路層間に電気接続を形成することを可能とする。インピーダンス調整においては、システムはレーザを半導体接合に指向し、これを加熱し、半導体接合部内でドーパントを再分布させ、その電気的特性を変更する。

【0003】

これら全ての応用に共通していることは、IC又は基板に、特定サイズのレーザパルスを正確に指向することが望ましいということである。また瞬間的パルス形状、タイミング、パルスエネルギー及び空間エネルギー分布を有する特定性質のレーザパルスを特定位置に供給することが望ましい。これらのテーマに関連した先行技術はかなりある。例えば、本特許出願の譲受人に譲渡された米国特許第4,941,082号及び米国特許第6,172,325号は、工作物にレーザパルスを正確かつ迅速に供給する方法及び装置を記載する。これらのシステムが共通して有することは、それらのすべてが工作物を加工する前に整列、較正ステップを行うことである。このステップは、工作物に基準マークを配置すること、及び、レーザシステムに対して工作物を位置決めし正確な加工を可能にするために、この情報を使用することを含む。

【0004】

半導体及び電子デバイスでは、ますます増加する量の回路がますます小さい寸法に充填され、ますます高密度になっていることは周知である。半導体及び電子部品の寸法がますます小さくなるにつれて、工作物に対してレーザビームを位置決めするに際して、より高い正確さを達成することが必要となる。上記米国特許第4,941,082号及び米国特許第6,172,325号は、レーザビームにほぼ直交し且つ工作物に平行な座標であるX座標及びY座標において正確かつ高速にレーザパルスを供給する方法及び装置を記載する

【0005】

しかしながら、収束レーザビームがX軸及びY軸の他に、レーザビームにほぼ平行な軸であるZ軸における焦点スポット特性に影響を与える3次元(3D)形状を有することも周知である。レーザビームは集光光学装置から特定の距離で望ましいスポットサイズに収束されるが、Z軸方向のビームに沿って公称焦点距離より接近する又はさらに離れるように移動するにつれて、スポットサイズは一般的に増大する。典型的なレーザビームの図が図1に概略的に示される。レーザビーム10は光軸12を中心とする。ビームウェスト14は、レーザビーム10がその最小スポットサイズを達成する光軸12に沿うポイントである。レーザビーム10が特定の直径以下のスポットサイズを維持できる範囲は焦点深さ(DOF)16と称される。当業者に周知であるように、より高い開口数(NA)を有するレンズを使用することにより、最小レーザビームスポットサイズが減少するにつれて、DOFも減少する。本特許出願において記載される全ての技術分野において、工作物及びそれを保持する材料操作システムの両方における合理的製造誤差によって、工作物の位置及び高さに変動があるのは一般的である。工作物表面の自然変動が、DOF及び望ましいレーザビーム精度と同じ程度であるとき、複数の方法がこれらの変動を補償するために使用できる。工作物全体に対して望ましいレーザビーム精度及びスポットサイズを維持する1つの方法は、レーザビームが工作物を横切るとき、レーザビームに関するX軸、Y軸及びZ軸の補正を行うことである。

【0006】

X軸、Y軸及びZ軸の補正を行う現在の技術は、米国特許第6,483,071号に代表される。そこでは、工作物表面上の4つの非同一直線上ポイントが測定され、また双一次表面(bilinear surface)がそれらの間で補間される。そして3軸運動制御システムの軸は、レーザビームのDOF内に現実の工作物表面を維持すべく、補間された輪郭に従うように指示される。先行技術による解決法の主な欠点は、利用可能であるところの、工作物のZ軸変動に関する多くの演繹的(アプリオリな)情報を無視していることである。第1の原因(ソース)は、材料操作システムによって引き起こされるX位置、Y位置及びZ位置における系統誤差に関する情報である。第2の原因(ソース)は、工作物と材料操作システムとの間にトラップされる粒子汚染によって引き起こされるZ軸変動に関する情報である。

【0007】

現状の技術に対する望ましい改良は、材料操作システムに関する演繹的(アプリオリな)情報及び、粒子汚染によって引き起こされる誤差の特有の性質を考慮に入れたX,Y,Z軸補正を行う方法を開発することである。これらの改良はより正確なX軸、Y軸及びZ軸の補正を提供し、それによって、以前の方法によって使用されるレーザビームスポットサイズ及び焦点深さより、短い焦点深さを有し、より小さいレーザビームスポットサイズを生成する、より高いNAレンズの使用を可能にする。先行技術はまた、工作物を加工しながら、実行時にすべての補正を計算する。よって、X軸、Y軸及びZ軸の補正の少なくとも一部分を特定の工作物を加工する前に予め計算できるなら、加工スピードを上げるという、別の望ましい改良も達成できる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第4,941,082号公報

【特許文献2】米国特許第6,172,325号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

したがって、本発明の目的は、材料操作システムによってもたらされる系統誤差を正確にマッピング(地図製作)することによって、工作物表面上又は工作物表面中にレーザに基づく加工を行うために、材料操作システムに固定された工作物に適用されるX軸、Y軸及びZ軸補正の正確性を改良する方法を提供することにある。

【課題を解決するための手段】

【0010】

材料操作システムに取り付けられた工作物に適用される、X,Y,Z軸補正の正確性を改良するためのこの方法の利点は、該方法が工作物と材料操作システムとの間にトラップされた粒子汚染によって引き起こされる工作物の表面についての歪みを検出しかつ補償することである。

【0011】

レーザビームと三次元の工作物との関係の詳細な記述は、6つの変数、3つの並行移動座標X,Y,Z及び、(それぞれ一対の並行移動座標で定義される平面での)3つの回転p、φ、θを含むことが認識される。自由度6に基づく補正を行うことは3次元の立体変換が必要となる。これらの計算は数学的に可能であるが、それらは本明細書に教示される計算よりもより困難であり、時間が掛かる。複数の実験は、本明細書に教示される全自由度6に対するX,Y,Zの近似の区分的な計算の方が、先行技術で達成可能な精度よりもかなり高い精度をもたらすことを示している。X,Y,Z並行移動近似の区分的計算で得られる精度より高い精度が望まれる場合、より高い精度を達成するために、立体変換の全自由度6の計算が使用される。

【0012】

この方法の好ましい実施例は、まず、注意深く清掃されかつ検査されたウェハ又は、製造用ウェハ(集合的に、「ウェハ」)又は、較正格子(それらのいずれも工作物を構成する)を、レーザ微細加工システムの清浄材料操作チャックの中或いは上に固定することを伴う。これは、加工されるタイプのウェハのサンプル又は、この目的用に特別に製造されるウェハ又は格子のいずれかにすることができる。前記ウェハ又は格子は、ウェハ又は格子とチャックとの間の真空圧力の使用によって、チャックの表面に合わせて変形する。ウェハ又は格子は、表面の高解像度3Dマップを形成するためにシステムによって走査される。ウェハ又は格子の平坦度が、マップの解像度と同程度であることが分かっているならば、ウェハ表面の測定はチャック表面の測定と合致する。チャック表面のより正確なマップを持つことが望ましいのであれば、ウェハはより高い解像度を持つシステム上で独立して測定でき、その後、任意のポイントのウェハ厚さが、走査された表面の高さから引かれ、チャック表面マップの精度が増大される。同様に、チャッの表面は、当該表面の3Dマップを直接形成するために走査される。結果として生じる前記表面は本明細書に記載される方法を使用して分析され、補正マップが生成される。

【0013】

システムによって加工される為にチャックに固定される次のウェハは、当該ウェハの3Dマップを形成するために、まず走査される。この3Dマップは、補正マップを使用して加工され、ウェハ位置の系統誤差が補正され、粒子汚染が存在する場合、粒子汚染が検出さえかつその位置が突き止められる。この処理から生成されるデータは、ウェハを拒絶するために、またはウェハの清掃動作及び再挿入動作に繋がる信号を生成するために使用される。代替的に、ウェハが拒絶されないならば、汚染に関する情報はウェハの処理中、レーザビームにZ軸の補正を行う際、システムを案内するために補正マップに結合される。ウェハ全体が走査され、処理前に3Dマップが生成されてもよい。又は、ウェハが領域毎に走査され、各領域は、対応領域について予め計算された3D補正マップを使用して連続して加工処理される。

【0014】

Z軸誤差を算定するこの方法の利点は、以前の方法よりも正確であることであり、誤差の大部分は前もって計算されかつ記憶されるので、以前の方法より速い。これらはレーザメモリ生産改良システムの望ましい特徴である。また、精度及び速度は事実上、すべてのレーザ微細加工適用の望ましい特性であるので、当業者はこれらの方法がいずれかのレーザによる微細加工システムに対して有用であると考える。

【図面の簡単な説明】

【0015】

【図1】ビームウェスト、スポットサイズ及び場の深さを示すレーザビームの図面である。

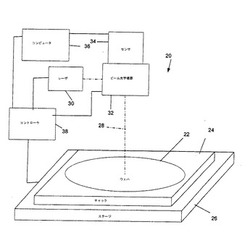

【図2】上記方法を実行するために使用されるレーザによるメモリ生産改良の概略図である。

【図3】板曲げ理論に従うウェハの表面変形を図示するグラフである。

【図4】変形の半径対ピーク偏向(粒子サイズ)間の関係を示すグラフである。

【図5】材料操作チャックに取り付けられたウェハの未加工3D走査を示す図面である。

【図6】材料操作システムによって導入される傾斜を除去した後、3Dデータを示す図面である。

【図7】図6に示されるデータに一致させるために計算される系統的なボウル形状を示す図面である。

【図8】検出された粒子汚染を示す、系統的なボウル形状が取り去られた後の3Dデータの図面である。

【図9】系統誤差が本明細書に教示される方法によって除去された後、きれいなチャックの剰余誤差の図面である。

【図10】本明細書に教示される前処理方法を実施する際、実行されるべきステップを図示するフローチャートである。

【図11】本明細書に教示される実行時方法を実施する際、実行されるべきステップを図示するフローチャートである。

【発明を実施するための形態】

【0016】

好ましい実施例において、シリコンウェハはチャックの適所に固定され、ウェハの表面上の微細加工溶融リンクへ入射する為にパルス化されたレーザビームに対して位置決めされる。この場合に、いくつかの要因が、レーザ微細加工システムのX、Y及びZ軸の精度の変動を引き起こす可能性がある。精度はレーザビームと工作物との間の関係の関数である。レーザビームと工作物との間の関係は、いくつかの可動部品、光学装置及び工作物の関数であり、各々はそれ自身の誤差原因を持つ。例えば、好ましい実施例において、ウェハチャックはX、Yテーブルに取り付けることができ、このX、Yテーブルは、ウェハ上の望ましい位置にレーザビームを位置決めするためにレーザビームの下でウェハを移動せしめる。X軸及びY軸を互いに整列すること、及びX軸及びY軸によって形成される平面を整列することに加えて、各軸に沿う移動における起こりうる誤差のがすべて、とりわけ、チャック運動制御に帰属されうる誤差に寄与する。レーザビーム及びそのビーム成形及びその位置決めシステムも精度誤差の一因になりうる。前記ビームの位置決め誤差及び光学装置の非線形性も、ビームを誤って位置決めする。

【0017】

好ましい実施例において、適所に固定される材料は、種々のプロセスステップを通じてシリコンの表面に作製された多数のICダイを含むシリコンである。堅固なディスクとして通常思われているが、ウェハは実際には柔軟性を有する。この柔軟性により、ウエハが、チャックの穴又は開口を通してもたらされる真空圧によってチャックの表面に引き下げられるとき、ウェハは、チャックの形状に合わせることができ、ウェハとチャックとの間にトラップされた粒子汚染に応じて変形できる。ウェハによって示される柔軟性の程度は、とりわけ、材料の硬さ、厚さ、及びウェハの直径、並びに適用真空圧の力に依存する。板曲げに内在する数学的な原理の記載は、例えば、ヤング及びブディナスによる、「ストレス及びストレインのロアークの公式」第7版2002年に見ることができる。3D補正マップを生成するために使用されるウェハは、システムにより加工される実際のウェハのサンプル又は、精度を改良するための追加標的及び、3Dマップを構築するために採集されたウェハの表面上の一定濃度の複数ポイントを含むウェハ又はウェハ状材料から生成された較正格子(キャリブレーション・グリッド)であることができる。

【0018】

ビーム−工作物間の位置決めにおける誤差は3つの部分に分割することができる。第1の部分は、とりわけ、チャック、運動制御機構、ビーム位置決め、及びビーム成形光学装置に起因する反復性の誤差を含む。所定のシステムに対して、これらの誤差原因は一定であり、測定できかつ補償できる。誤差の第2の原因は、とりわけ、量子化及び動的位置決め誤差によって引き起こされる任意の物理的測定システムに固有のランダム誤差である。この誤差原因は不可避であるが、第1の誤差原因の大きさよりはるかに小さくする注意深いシステム及び測定技術、例えば平均化することによって、最小限にすることができる。第3の形式の誤差は工作物とチャックとの間の粒子汚染である。この誤差原因は、それが機械によって加工される各工作物で変化し得るので第1のものより永続性はないが、第3の誤差原因が所定の工作物の加工中に変化しないので、第2の誤差原因よりはるかに永続的である。

【0019】

レーザ微細加工システムによって生成される永続的な誤差を測定するいくつかの方法がある。第1の方法は、工作物の位置の指示を提供するために位置決め装置に直接、フィードバック機能を使用する。この形式の測定例は線形エンコーダ、レーザ三角センサ及び干渉計を含む。しかし、X及びY誤差を測定する際のより大きい精度は、表面上に正確に配置された、又は表面内に埋め込まれた、測定用基準位置を有する特別な工作物を作成することによって得ることができる。この場合、基準点は、レーザビームそれ自体で又は機械画像システムで測定されるように設計される。工作物は、基準点の位置を発見しかつ測定するようにレーザビームに対して位置決めされる。基準点の位置を測定するいくつかの方法は、(1)工作物に対してレーザビームを移動すること及び基準点の位置を検出するために反射エネルギーを測定すること、及び(2)正確に位置を探すためにビデオカメラ及び機械画像システムを使用して基準点の位置を測定することを含む。当業者は、これらは工作物上の基準標的を測定する多くの方法のうちの2つであることを認識する。現実の測定位置は予測位置と比較でき、差が計算される。計算された差はシステムによって生成される永続的な誤差に比例する。測定はランダム測定誤差を減少させるために繰り返すことができ、工作物及びチャックは粒子誤差を除去するために測定前に注意深く清掃され得る。

【0020】

ウェハのZ軸高さを測定することは多数の方法のいずれか1つにおいて行うことができる。その方法の一例はウェハの表面上で反射性標的を照射するレーザスポットの画像を獲得することを伴う。システムは、Z軸高さにおいていくつかのステップによって段階付けされ、ビームは各ステップで標的の縁部を横切って走査される。標的の縁部を横切る走査の間の反射の変化の鋭さ(sharpness)が各ステップで測定され、Z軸高さステップに付随する鋭さの値(鮮明度)がプロットされる。最高の鋭さを有するポイント、従って表面の真のZ軸高さは、鋭さ曲線(鮮明度曲線)という(潜在的に)補間されたピークに対応するZ軸高さである。同様に、十分な表面細部を含むウェハの任意の部分が、レーザ照射下で画像化でき、コントラスト値を生成する。システムのZ軸高さがいくつかの値で段階付けされ、上述のようにコントラスト値がプロットされれば、Z軸高さは最大コントラスト値の点から推定される。Z軸高さは、レーザ三角法又は干渉分光法を含む多数の方法のいずれか1つによっても直接に測定される。当業者は、これらの方法は、ここに述べられていない他の方法に加えて、ウェハから3Dデータを生成するために使用できることを認識するであろう。図5はこれらの方法の1つを使用して走査されるウェハの3Dマップを示す。

【0021】

図2は本発明の方法の好ましい実施例を実行する典型的なシステム20を示す。半導体ウェハ22は粒子汚染を除去するために注意深く清掃され、また同様に清潔なチャック24に固定される。チャック24はX軸方向、Y軸方向及び選択的なZ軸方向にチャックを移動できる運動制御ステージ26に取り付けられる。レーザ30によって生成されるレーザビーム28はビーム光学装置32によってウェハ22の表面に指向される。ビーム光学装置32はビーム28を望ましいスポットサイズに集光し、工作物から反射されるエネルギーを、センサシステム34に配向する。このセンサはレーザビーム28から帰還信号を獲得する、コンピュータ36に接続されたビデオカメラ又は他の形式のセンサとすることができる。ビーム光学装置32は、コントローラ38の指揮下でX方向、Y方向及びZ方向にビームを操る機能を有することが出来る。レーザビーム及びZ軸方向の焦点スポットの移動は、コントローラ38の制御下で、運動制御ステージ26又はビーム光学装置32又はそれら両方によって行われる。コントローラ38及びコンピュータ36は1つの装置又は別個の装置とすることができる。コントローラ38及びコンピュータ36は、レーザビーム28をウェハ22上の特定のポイントに指向し、そこで、コンピュータ36がセンサシステム34に、レーザビーム28によって照射されるウェハ22からデータを獲得するよう指示する。ウェハ22から獲得されたデータは、コンピュータ36によって処理され、ウェハ22の所定のポイントのX位置、Y位置又はZ位置が計算される。単一の測定によって、ウェハ上のポイントのX位置、ウェハ上のポイントのY位置、又はウェハ上のポイントのZ位置が生成される。いくつかの場合、測定方法は、単一の測定において2軸以上についての情報を提供できる。例えば、機械画像(マシンビジョン)技術は単一の測定によって、X位置、Y位置及びZ位置を高精度で測定できる。ウェハ22のZ軸高さを測定する別の方法では、システム20がコントローラ38に指示し、光学装置32、運動制御ステージ26又は両方を移動させ、ウェハ22の表面をレーザビーム28によってZ軸に沿って歩測し、各ステップにおいてデータを獲得し、該ポイントでのウェハ22のZ軸高さを決定する。システム20は、ウエハ表面の3次元マップを形成するために十分なだけの、ウエハ22上での他の複数の点で上記手続を繰り返す。ウェハ22から3Dデータを獲得する現実の方法は先行技術の主題であり、当業者によく知られていると想定される。

【0022】

採集されたポイントの現実の数及び位置は、速度及び解像度及び、高さを決定するために使用される特徴を含む複数パラメータの中でのトレードオフ(妥協)によって決定される。このプロセスは生産用材料の加工前に行うことができる。したがって、そのようにすれば、このプロセスに割り当てられる時間量を、そのプロセスを生産中に行う場合より、長くすることができる。反射性標的が3Dマップを決定するために使用される場合、標本パターンは、ウェハ上にリソグラフィーで配置される標的パターンによって決定される。3Dマップが焦点深さ探索方法により獲得される場合、ウェハは、コントラストの測定を可能とする十分な表面細部がある任意の場所で標本取得される。要求される標本密度が、板曲げ理論から得られることもある。板曲げ理論は双二次表面(biquadratic surface)でモデル化できないウェハ表面の変動を検出するために適用される。

板曲げ理論を適用するために、最初にピーク偏向又は式(1)に従って、計算されるZmaxと称される、検出されるべき最小偏差を選択する。

【0023】

(1) Zmax=Wa2/16πD

ここで、W=Pπa2、Pは真空圧であり、典型的に55000Paの範囲内にあり、aは偏向領域の半径であり、Dは、式(2)に従って計算されるプレート定数である。

【0024】

(2) D=Et3/12(1−v2)

ここで、tはウェハ厚さであり、Eは弾性係数であり、vはポアソン比である。シリコンウェハtが約775ミクロンであるのに対して、Eは約160Gpaであり、vは約0.25である。偏向半径aは式(3)によって計算される。なお、D、Zmax及びPは上記定義のとおりである。

(3)

【0025】

代替例として、粒子及び真空圧の結合動作によるウェハの偏向は弾性の式の他の閉形式解によって又は有限要素或いは等価の方法を使用することによって計算できる。図3は粒子汚染によって引き起こされる歪み50の標準線形モデルを使用することと、板曲げ理論52に基づいてモデルを使用することとの間の相違を示す。

【0026】

図4は、描画された偏向「a」の半径対典型的なウェハに対して計算されたZmaxすなわち「ピーク偏向」のグラフを示す。一旦、検出可能な最小限のピーク偏向が所定のウェハに対して選択されると、表面の選択偏向を検出するために、3D測定の予想誤差があるとすれば、偏向半径又はスポットサイズはウェハがどれぐらい密集して採集されねばならないかを示す。

ウェハが走査され、Xデータ、Yデータ及びZデータが収集されると、それらのデータが分析される。この分析の第1の目的はX位置及びY位置の誤差を決定することである。測定すべき表面上の既知の位置に測定可能なポイントを有する工作物が生成されるとする。複数の測定ポイントは、測定データを既知データに適合(フィット)することによって、それらの名目的な位置と比較される。この適合は、全誤差又は後述のBスプラインを最小にするために最小2乗法フィットを使用して行うことができる。この適合の目的は(システムの)測定された運動の、理想態様からの偏差を決定することである。好ましい実施例において、この分析を行う方法は、最初に、軌道横断(cross-track)誤差を測定することである。これは、1つの軸方向の誤差を第2の軸の関数として計算することを伴う。例えば、Yの誤差はXの関数として計算される。次に、Xの誤差はYの関数として計算される。軌道横断(cross-track)誤差が算定されると、これが補正される。次に軌道並行(along-track)誤差が計算される。これは、例えばY方向の誤差をY軸の関数として、及びX方向の誤差をX軸の関数として計算することを伴う。これらの誤差は、前記軌道横断誤差と組み合わされ、補正マップの第1の部分を形成する。

【0027】

システムのX軸及びY軸が較正されると、Z軸が較正される。分析の目的は材料操作システムに因るZ軸高さの変動を決定することである。X運動制御軸及びY運動制御軸が完全にレーザビーム軸に垂直であり、またウェハチャックが完全に平坦であるように、前記材料操作システムが構成されているなら、レーザビーム焦点スポットは一回で調節でき、ウェハ全体が処理できる。しかし、典型的に、X運動制御軸及びY運動制御軸とチャックの平坦性との両方に何らかの誤差が存在する。このプロセスは、図5に示される、表面の獲得された3Dマップを使用して開始する。分析の第1のステップは、最小2乗法で3Dデータに対して平面を一致させることである。この平面はXY運動制御システムによってもたらされる傾斜に対応する。元のデータから傾斜面を引くことは剰余誤差を残す。これは図6に示される。第2のステップは、前のステップからの剰余誤差に、双二次表面を一致させることである。双二次表面は、これがチャックによって導入される観察誤差に最も良く一致するので選択される。ウェハチャック製造における最終段階は、表面を、特定の平面度にラッピングすること又は磨くことを伴う。この仕上げ操作が、半導体及び電子部品製造産業において一般的に採用される許容誤差で行われるとき、このプロセスによって、数ミクロンの程度の深さの皿形状がチャックに残ることがある。このチャックの皿形状は、前記加工における許容誤差の範囲内には十分入るものであるが、レーザ微細加工が行われる尺度では明らかである。また、チャックをシステムに取り付ける際にチャックに生ずる歪みによって、又は基台に対して位置を変更させるようなチャック内の熱的効果によって、チャックに変形が発生することがある。図7は計算された双二次表面を示す。図8は、ステップ1の剰余データに双二次表面を一致させ、剰余データから前記表面を差し引いた結果を示す。図8の鋭いピークはこの方法によって検出された粒子汚染を示す。Z軸目盛りは粒子汚染をより明確に示すために拡張されている。前記第1及び第2のステップは、傾斜及び皿状誤差の両方をモデル化する単一のステップに結合できる。この単一ステップは、もとのデータから単一のフィット表面を差し引くことによって剰余誤差を計算する。

【0028】

分析の第3のステップは、双二次表面の引き算から生成される剰余データを、多数の隣接領域に分割すること及び、当該各領域に別々に最小2乗法で表面を一致させることを伴う。フィット表面は、最初の2つのプロセスステップを経て残存する剰余誤差のタイプに関する経験的データに応じて、平面状又は、双一次、双二次、双三次、高次多項式又は、板曲げ理論に基づくモデルの何れかとすることができる。当業者は、三角級数例えばサイン/コサイン級数又は、ゼルニケ多項式を含む他のタイプの基底関数が、表面に一致させるために代替的に使用されることを理解するであろう。走査されるウェハに依存する、又は測定誤差によるランダム誤差を抑制するために、前記曲線フィットの前に、前記剰余データは濾波(フィルタリング)される。このフィルタは、線形平滑フィルタ又は非線形次数静的ベースフィルタの形態とすることができる。また、このステップのフィット曲線は、スプライン曲線の形態とすることもできる。この形態では、各領域が別個に多項式関数に一致されるが、隣接領域に滑らかに接合するために制限を受ける。この方法は突然の不連続が存在しえないウェハの物理構造を反映する利点を有する。また、この方法は領域の境界を横切る時のz運動を、連続且つ平滑にせしめる利点を有し、無限速度、無限加速度又は急運動が位置決めシステムに要求されないものである。図9は、図8のデータに、粒子汚染を除去するためにデータを濾波した後、この分析を適用した結果を示す。図9のデータは、前のステップによって除去されないチャックの表面の凸凹による、ウェハの3D面の変化を示す。これらの凸凹は、前ステップで決定されるパラメータとともに、工作物の表面上の任意のポイントのX,Y,Zの正確な位置を規定すべく、システムを較正するために使用される。これにより、ウェハ上の選択位置にレーザビームの任意の特定部分を所定の精度で指向せしめることが可能となる。

【0029】

特定の多項式関数、例えば線形、双二次又は双三次の選択は好ましい実施例のために示された例に基づいている。当業者は、例えば、高次多項式関数、三角法関数、例えばサイン/コサイン級数、又はゼルニケ多項式を含む、多数の異なる基底関数のいずれか1つはが、類似の結果を得るために使用できることを理解する。

【0030】

測定される、永続的なシステム誤差の精度を向上するための1つの更なる技術は、マップを反復して進化させることを含む。多数のウェハ上の基準標的の測定位置及び予想位置から決定される誤差は、永続的な誤差マップを平均化し、反復進化し、適合調整する為の適切なアルゴリズムを使用して当該永続的な誤差マップに組み込むことができる。これらの誤差は、較正目的のシステムに導入されるウェハ又は較正格子により決定されるか、又は工作物の加工中に測定される。前記モデルは、特定の応用について適当な時間スケール毎に、適合調整体系のパラメータの選択によって変更される。誤差マップを進化させることの1つの利点は、一つのウェハにおける、厚さからの剰余誤差、変動からの剰余誤差、又は粒子汚染からの剰余誤差が平均されることである。別の利点は、工作物によってシステムにもたらされる粒子はチャックの表面に付着することであり、この状況において、粒子汚染はシステムの永続的誤差となり、進化誤差マップによって説明され得ることである。

【0031】

Bスプライン曲線はデータを平滑にするためのフィルタとして作用することができる。多項式又はサイン/コサイン級数を使用することが誤差に一致させるとき、1つのポイントの測定における小さい誤差はこの小さい誤差が濾波されなければ、全体領域に亘る適合において誤差を生じ得る。また、測定ポイントの数及び多項式又は級数の次数次第で、ポイントを測定する際の誤差は適合曲線/領域にさらに大きい規模の誤差を、できれば測定誤差を有するポイントから離れる位置に持たせる。他方、粒子による小さい変形は、一旦濾波が多項式又はサイン/コサイン級数適合前にデータに適用されると無視できる。Bスプライン適合は、誤差が測定ポイントから遠く離れた適合に影響を与えないという点において局所に残るので、これらの問題を解決する。また、Bスプライン曲線は、適合曲線/表面誤差が測定ポイントの誤差以下に保証されるという点において変化を減少させる。結果は局所変更の適合が、多項式又はサイン/コサイン級数適合を有するのと異なって束縛されるということである。

【0032】

Bスプライン曲線は1セットのポイント間を補間するために1セットの混合関数を使用する。それらは、NURBSへの紹介:デイビット エフ.ロジャーによる歴史的観点、2001という書籍に記載される。Bスプライン補間の理解を容易にするために、p(t)をパラメータtの関数としてBスプライン曲線に沿う位置にする。

Bスプライン曲線は式(4)によって定義される。

【0033】

(4)

ここで、2<=k<=n+1(kは2以上かつn+1以下)、Bjはスプライン形状を制御する多角形のn+1個の頂点の位置であり、Ni,jは式(5)によって定義されるBスプライン貸付関数である。

【0034】

(5)

【0035】

パラメータkは多項式関数p(t)の次数を制御する。曲線p(t)及びk−2までの次数のその導関数はすべて連続する。1セットの測定ポイントを通過するBスプライン曲線を見つけ出すために、スプライン形状を規定する多角形の頂点Biの位置を見つける必要がある。Dj(t)と表示される一致するj個のポイントがあるならば、Bスプライン曲線は(6)を満足しなければならない。

【0036】

(6)

ここで、2<=k<=n+1=j(kは2以上かつn+1以下)である。このセットの式は制御多角形の頂点を見つけ出すために線形代数を使用して解くことができる。

【0037】

当業者は、表面適合の3つのステップは同じレベルの精度を達成するために隣接領域に一致する1つの面に陥没され得ることを認識する。3つのステップに表面適合を分割する利点は第1に、計算が簡易化され、第2に、誤差原因をより厳密にモデル化する表面適合に問題を正確に分割することによって、各誤差原因は別々に探知できる。これにより、誤差原因はより正確に探知でき、誤差を軽減するために設計されるシステムの変化を正確に評価することを容易にする。例えば、本明細書に教示される方法を使用して、変化がX,Y運動制御システムにあると、その作用は第1の表面傾斜ステップの傾斜パラメータに反映され、それにより、ユーザは、変化が合計誤差を増加させたか、又は減少させたかを直接決定できる。本発明の好ましい実施例に使用される位置決めシステム以外の位置決めシステムに対して代替タイプの表面は1又はそれ以上の個々のステップにおいて、又は2又はそれ以上の個々の適合を結合する表面適合において、データを適合させるために最適にできる。使用される表面タイプは位置決めシステムの誤差を最も良くモデル化するために選択できる。

【0038】

この方法はチャックと工作物との間にせき止められた粒子汚染を検出しかつ識別することができる別の利点を持つ。チャックの高さの変化は粒子汚染によって引き起こされる変化より多い桁である。したがって、粒子汚染を検出するために使用されるいずれのシステムも、粒子汚染を検出しようとする前にチャック変化を補償する。図8は、この方法によって検出される粒子汚染の例を示し、ディスク(ウェハ)からの鋭いピーク立ち上がりは粒子汚染を示す。この方法の独特な特徴は、粒子サイズを予想することを含む、粒子汚染を検出しかつ識別することができる。この方法は、工作物、この場合は半導体ウェハの表面の変形が板曲げ理論に関連した数学的規則に従うことを想定することによって作用する。この理論に従って、ウェハ厚さ、その弾性及びそれを押し下げる真空圧が分かると、唯一の自由な変数は下方粒子のサイズである。偏向の高さ及び半径を測定することによって、粒子のサイズは予測できる。好ましい実施例において、ウェハの表面は予選択サイズの粒子が、Zのサンプル誤差を含む、変形の予想サイズよりサンプル格子をより小さくすることによって検出されることを確実にするために採集される。一旦、検出されると、もし必要ならば、粒子の存在を確認しかつそのサイズ及び位置のより良い算定値に達成するために、粒子を囲む領域はより高い解像度で再採集できる。

【0039】

図10に、3D誤差補正マップを形成するために、好ましい実施例において実施される動作のフローチャートが示される。処理を開始する前に注意深く清掃されかつ検査されたウェハ22が、チャック24に固定される。次のステップ70は、生の3Dデータマップを収集するために、ステージ26及び(選択的な)ビーム光学装置32によりウェハ22を走査するものである。図5に、この方法によって生成される3Dマップの例が示される。次のステップ71は、上述のように3Dマップを使用し、X,Y補正マップを生成するものである。この後、ステップ72は、式(7)の双一次表面SL(x、y)を一致させる。

【0040】

(7) SL(x、y) = Ax +By+C

ここで、A、B及びCは最小2乗法フィットによって決定される係数である。ステップ74は、第1の剰余マップR1を形成するために、第1のフィット表面SL(x、y)を生のデータから引くことを伴う。第1の剰余マップR1の図面が、図6に示される。ステップ76は、前記第1の剰余表面に、式(8)形の第2の表面、双2次表面SQ(x、y)を一致させることを伴う。

【0041】

(8) SQ(x、y) =Dx2 +Ey2 +Fxy+G

ここで、D,E,F,Gは最小2乗法フィットによって決定される係数である。ステップ78は、前記第1の剰余3Dデータから前記ステップ76の第2の適合表面を引き、第2の剰余表面R2を形成することを伴う。当業者は、高次多項式を含む、他の関数がこのフィット(適合)に使用できることを理解するであろう。この方法によって生成される双2次表面SQ(X,Y)の図面が図7に示される。この引き算の結果の図面が図8に示される。ステップ80は剰余表面R2をフィルタ(濾波)すること、及びその後に剰余表面R2を隣接領域に分割することを伴う。これらの領域はフィルタリング計算を可能にするために主として選択される。好ましい実施例のフィルタは、低域通過フィルタであり、それはチャックの系統誤差から生じ得る情報を通過させ、かつ、ランダムノイズから生じ得る情報を濾波(除去)できるように設計される。このフィルタを実行する1つの方法は多次元高速フーリエ変換(FFT)を使用して周波数空間にデータを変換し、高周波数を低減し又は切断するために多重フィルタ(乗法フィルタ)を適用し、データを空間領域に変換するために逆FFTを適用することである。また、最初の2つのステップにおいて系統誤差を除去するにより、ウェハの円周の周りのパッド端部に対して、値ゼロを使用するが出来る。濾波前にデータのDC成分をゼロに近く低減することによって、紛失データはゼロで置き換えることができ、最終出力に対する影響を最小にすることが出来る。このフィルタを実施する代替的方法は。上記Bスプラインを使用して表面を一致させることを含む。この技術を熟知するものは、高周波又はランダムノイズを除去すべくデータセットを濾波する、類似の結果をもたらす、いくつかの方法があることを認識する。ステップ82は濾波の後に、複数領域のデータと、多項式関数又はサイン又はコサイン級数関数又はスプラインとを一致させることを伴う。ステップ84は、前記領域毎の適合データと、ステップ72、76において生成された適合表面とを結合すること、及び、これらとステップ71において生成されたX,Y補正マップとを結合し、全体的誤差補正表面を生成する。全体的誤差補正表面は、次のウェハに使用するためにコンピュータ36を介して記憶される

【0042】

ウェハの実行時処理は図11に示されるフローチャートに従う。プロセスを開始する前に、処理すべきウェハ22がチャック24に固定され、第1ステップ90においてウェハ22の3Dマップを生成するために走査される。ステップ92において、記憶された補正マップが検索される。ステップ94において、検索された補正マップが走査された3Dマップから差し引かれる。濾波された補正マップの例は図9に示される。また加工による粒子マップは図8に示される。前記引き算による剰余は、粒子汚染を検出するためにステップ96において処理される。粒子汚染は、前のステップからの剰余をしきい値処理し、予定される3D誤差からの偏差を同定することにより、最初に検出される。典型的には、粒子汚染の検出によりプロセスは停止され、操作員が、ウェハを除去し、ウェハ及びチャックの両方を清掃し、再挿入するように通知される。代替的に、粒子汚染を検出するステップは、粒子汚染が疑われる位置近傍のウェハを再走査し、3Dデータポイントの密度を増加させ、粒子汚染を識別するのを支援することを含む。一旦、粒子汚染の疑いを含む領域が同定されると、曲線群からの曲線が式(9)によって記載される。

【0043】

(9)

ここで、zは高さ歪みであり、aは半径aの円板の歪み中心から離れる距離であり、W及びDは上記定義のとおりである。代替的に、曲線は、粒子及び真空圧の影響下で実験的に測定されるウェハの歪みをより良くモデル化する異なる式に適合できる。この曲線適合の結果は、疑わしい粒子汚染の位置及びサイズの同定である。 ステップ98は、すべての粒子汚染がこの態様で同定されると、処理を継続するか、又は、加工不能としてウェハを拒絶するかを決定する。加工用ウェハを拒絶する又は受け入れる基準は、汚染によってもたらされる3D歪みを、ステージ及びビーム光学装置が補償し、ウェハ表面にビームウェストを集中できるかどうかに依存する。ステップ100は、ウェハを拒絶する決定を指示する。ウェハが拒絶されれば、操作員は、例えばウェハを清掃及び再挿入するよう通知され得る。

ステップ102はウェハを加工する決定を指示する。ウェハが加工されれば、粒子汚染によって引き起こされる変形に関する情報は、予め計算された系統誤差に結合される。そして、粒子汚染によって引き起こされる変形を含む、加工されるウェハの表面をより綿密にモデル化する新しい誤差マップが形成される。ステップ104において、ウェハは現実に加工される。好ましい実施例において、これはウェハの表面上のリンクを切断するためにレーザを使用することを伴う。他の実施例において、レーザビームはウェハを個々の回路に切断する(ダイシング(singulation))又はウェハ表面上の複数の場所をアニールするために使用できる。さらに、別の実施例において、ウェハは回路基板で置き換えることができ、レーザは、ビア穿孔するために又は部品を仕上げるために使用できる。

【0044】

当業者によって理解されるように、本発明はその精神又は特徴から逸脱することなく、他の特定の形態で具体化できる。例えば、表面適合計算は1つのステップに結合することができ、隣接領域の数は増加又は事実上、1に減少でき、適合を形成するために使用される多項式関数は程度を増加又は減少でき、又は他の形式の関数が使用できる。また、本方法はメモリ修復以外のレーザ加工の形式に適用できる。したがって、本明細書の開示および記載は、特許請求の範囲に記載される本発明の範囲を、限定されないが図示することを意図する。

【技術分野】

【0001】

本発明は、材料操作システムの較正に関し、特にレーザ加工の為に、工作物、例えば半導体ウェハを固定する材料操作システムを較正する方法に関する。本発明は予め計算でき、かつ、システムにより加工される引き続く工作物に応用されうる系統誤差を同定しかつ補正する方法を提供する。

【背景技術】

【0002】

レーザ微細加工は半導体及び電子部品製造に関連した種々の作業に使用される。レーザ加工のいくつかの応用は、半導体ダイ、例えば動的ランダムアクセスメモリ(DRAM)の修復、設定及びマーキング及び、受動部品のレーザトリミング、基板のビア穿孔及び、集積半導体デバイスのインピーダンス調整を含む。DRAM修復の例において、DRAM集積回路(IC)を含む半導体ウェハが検査され、仕様書事項を達成できないメモリセルのリストが作成される。このリストを使用して、メモリ生産性改良システムは、不良セルを処理するために、可溶リンク(可溶結合部)にレーザパルスを集中することによって不良セルを論理的に除去するようレーザを指向する。その後、システムはレーザを指向し、冗長メモリセルに付随する可溶リンクを加工し、もって冗長メモリセルを前記回路に追加し、前ステップにおいて除去された不良セルに取って代わるようにする。典型的に、可溶リンクのレーザ加工はリンクの切断を伴うが、いくつかの場合、レーザ加工は回路要素間の電気的接続を行う。受動部品のトリミングにおいて、システムは、電子回路をモニターしつつ、レーザーを、電子回路の受動部品、例えば薄膜抵抗に指向し、その電気的特性を変更する。この例ではレーザは、適切な抵抗値に到達するまで抵抗器から材料を除去するよう指向される。ビア穿孔においては、システムはレーザを指向して、レーザエネルギーに応じて熱的効果又はアブレーションにより、基板に穴を形成し、絶縁材料によって垂直方向に分離された回路層間に電気接続を形成することを可能とする。インピーダンス調整においては、システムはレーザを半導体接合に指向し、これを加熱し、半導体接合部内でドーパントを再分布させ、その電気的特性を変更する。

【0003】

これら全ての応用に共通していることは、IC又は基板に、特定サイズのレーザパルスを正確に指向することが望ましいということである。また瞬間的パルス形状、タイミング、パルスエネルギー及び空間エネルギー分布を有する特定性質のレーザパルスを特定位置に供給することが望ましい。これらのテーマに関連した先行技術はかなりある。例えば、本特許出願の譲受人に譲渡された米国特許第4,941,082号及び米国特許第6,172,325号は、工作物にレーザパルスを正確かつ迅速に供給する方法及び装置を記載する。これらのシステムが共通して有することは、それらのすべてが工作物を加工する前に整列、較正ステップを行うことである。このステップは、工作物に基準マークを配置すること、及び、レーザシステムに対して工作物を位置決めし正確な加工を可能にするために、この情報を使用することを含む。

【0004】

半導体及び電子デバイスでは、ますます増加する量の回路がますます小さい寸法に充填され、ますます高密度になっていることは周知である。半導体及び電子部品の寸法がますます小さくなるにつれて、工作物に対してレーザビームを位置決めするに際して、より高い正確さを達成することが必要となる。上記米国特許第4,941,082号及び米国特許第6,172,325号は、レーザビームにほぼ直交し且つ工作物に平行な座標であるX座標及びY座標において正確かつ高速にレーザパルスを供給する方法及び装置を記載する

【0005】

しかしながら、収束レーザビームがX軸及びY軸の他に、レーザビームにほぼ平行な軸であるZ軸における焦点スポット特性に影響を与える3次元(3D)形状を有することも周知である。レーザビームは集光光学装置から特定の距離で望ましいスポットサイズに収束されるが、Z軸方向のビームに沿って公称焦点距離より接近する又はさらに離れるように移動するにつれて、スポットサイズは一般的に増大する。典型的なレーザビームの図が図1に概略的に示される。レーザビーム10は光軸12を中心とする。ビームウェスト14は、レーザビーム10がその最小スポットサイズを達成する光軸12に沿うポイントである。レーザビーム10が特定の直径以下のスポットサイズを維持できる範囲は焦点深さ(DOF)16と称される。当業者に周知であるように、より高い開口数(NA)を有するレンズを使用することにより、最小レーザビームスポットサイズが減少するにつれて、DOFも減少する。本特許出願において記載される全ての技術分野において、工作物及びそれを保持する材料操作システムの両方における合理的製造誤差によって、工作物の位置及び高さに変動があるのは一般的である。工作物表面の自然変動が、DOF及び望ましいレーザビーム精度と同じ程度であるとき、複数の方法がこれらの変動を補償するために使用できる。工作物全体に対して望ましいレーザビーム精度及びスポットサイズを維持する1つの方法は、レーザビームが工作物を横切るとき、レーザビームに関するX軸、Y軸及びZ軸の補正を行うことである。

【0006】

X軸、Y軸及びZ軸の補正を行う現在の技術は、米国特許第6,483,071号に代表される。そこでは、工作物表面上の4つの非同一直線上ポイントが測定され、また双一次表面(bilinear surface)がそれらの間で補間される。そして3軸運動制御システムの軸は、レーザビームのDOF内に現実の工作物表面を維持すべく、補間された輪郭に従うように指示される。先行技術による解決法の主な欠点は、利用可能であるところの、工作物のZ軸変動に関する多くの演繹的(アプリオリな)情報を無視していることである。第1の原因(ソース)は、材料操作システムによって引き起こされるX位置、Y位置及びZ位置における系統誤差に関する情報である。第2の原因(ソース)は、工作物と材料操作システムとの間にトラップされる粒子汚染によって引き起こされるZ軸変動に関する情報である。

【0007】

現状の技術に対する望ましい改良は、材料操作システムに関する演繹的(アプリオリな)情報及び、粒子汚染によって引き起こされる誤差の特有の性質を考慮に入れたX,Y,Z軸補正を行う方法を開発することである。これらの改良はより正確なX軸、Y軸及びZ軸の補正を提供し、それによって、以前の方法によって使用されるレーザビームスポットサイズ及び焦点深さより、短い焦点深さを有し、より小さいレーザビームスポットサイズを生成する、より高いNAレンズの使用を可能にする。先行技術はまた、工作物を加工しながら、実行時にすべての補正を計算する。よって、X軸、Y軸及びZ軸の補正の少なくとも一部分を特定の工作物を加工する前に予め計算できるなら、加工スピードを上げるという、別の望ましい改良も達成できる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第4,941,082号公報

【特許文献2】米国特許第6,172,325号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

したがって、本発明の目的は、材料操作システムによってもたらされる系統誤差を正確にマッピング(地図製作)することによって、工作物表面上又は工作物表面中にレーザに基づく加工を行うために、材料操作システムに固定された工作物に適用されるX軸、Y軸及びZ軸補正の正確性を改良する方法を提供することにある。

【課題を解決するための手段】

【0010】

材料操作システムに取り付けられた工作物に適用される、X,Y,Z軸補正の正確性を改良するためのこの方法の利点は、該方法が工作物と材料操作システムとの間にトラップされた粒子汚染によって引き起こされる工作物の表面についての歪みを検出しかつ補償することである。

【0011】

レーザビームと三次元の工作物との関係の詳細な記述は、6つの変数、3つの並行移動座標X,Y,Z及び、(それぞれ一対の並行移動座標で定義される平面での)3つの回転p、φ、θを含むことが認識される。自由度6に基づく補正を行うことは3次元の立体変換が必要となる。これらの計算は数学的に可能であるが、それらは本明細書に教示される計算よりもより困難であり、時間が掛かる。複数の実験は、本明細書に教示される全自由度6に対するX,Y,Zの近似の区分的な計算の方が、先行技術で達成可能な精度よりもかなり高い精度をもたらすことを示している。X,Y,Z並行移動近似の区分的計算で得られる精度より高い精度が望まれる場合、より高い精度を達成するために、立体変換の全自由度6の計算が使用される。

【0012】

この方法の好ましい実施例は、まず、注意深く清掃されかつ検査されたウェハ又は、製造用ウェハ(集合的に、「ウェハ」)又は、較正格子(それらのいずれも工作物を構成する)を、レーザ微細加工システムの清浄材料操作チャックの中或いは上に固定することを伴う。これは、加工されるタイプのウェハのサンプル又は、この目的用に特別に製造されるウェハ又は格子のいずれかにすることができる。前記ウェハ又は格子は、ウェハ又は格子とチャックとの間の真空圧力の使用によって、チャックの表面に合わせて変形する。ウェハ又は格子は、表面の高解像度3Dマップを形成するためにシステムによって走査される。ウェハ又は格子の平坦度が、マップの解像度と同程度であることが分かっているならば、ウェハ表面の測定はチャック表面の測定と合致する。チャック表面のより正確なマップを持つことが望ましいのであれば、ウェハはより高い解像度を持つシステム上で独立して測定でき、その後、任意のポイントのウェハ厚さが、走査された表面の高さから引かれ、チャック表面マップの精度が増大される。同様に、チャッの表面は、当該表面の3Dマップを直接形成するために走査される。結果として生じる前記表面は本明細書に記載される方法を使用して分析され、補正マップが生成される。

【0013】

システムによって加工される為にチャックに固定される次のウェハは、当該ウェハの3Dマップを形成するために、まず走査される。この3Dマップは、補正マップを使用して加工され、ウェハ位置の系統誤差が補正され、粒子汚染が存在する場合、粒子汚染が検出さえかつその位置が突き止められる。この処理から生成されるデータは、ウェハを拒絶するために、またはウェハの清掃動作及び再挿入動作に繋がる信号を生成するために使用される。代替的に、ウェハが拒絶されないならば、汚染に関する情報はウェハの処理中、レーザビームにZ軸の補正を行う際、システムを案内するために補正マップに結合される。ウェハ全体が走査され、処理前に3Dマップが生成されてもよい。又は、ウェハが領域毎に走査され、各領域は、対応領域について予め計算された3D補正マップを使用して連続して加工処理される。

【0014】

Z軸誤差を算定するこの方法の利点は、以前の方法よりも正確であることであり、誤差の大部分は前もって計算されかつ記憶されるので、以前の方法より速い。これらはレーザメモリ生産改良システムの望ましい特徴である。また、精度及び速度は事実上、すべてのレーザ微細加工適用の望ましい特性であるので、当業者はこれらの方法がいずれかのレーザによる微細加工システムに対して有用であると考える。

【図面の簡単な説明】

【0015】

【図1】ビームウェスト、スポットサイズ及び場の深さを示すレーザビームの図面である。

【図2】上記方法を実行するために使用されるレーザによるメモリ生産改良の概略図である。

【図3】板曲げ理論に従うウェハの表面変形を図示するグラフである。

【図4】変形の半径対ピーク偏向(粒子サイズ)間の関係を示すグラフである。

【図5】材料操作チャックに取り付けられたウェハの未加工3D走査を示す図面である。

【図6】材料操作システムによって導入される傾斜を除去した後、3Dデータを示す図面である。

【図7】図6に示されるデータに一致させるために計算される系統的なボウル形状を示す図面である。

【図8】検出された粒子汚染を示す、系統的なボウル形状が取り去られた後の3Dデータの図面である。

【図9】系統誤差が本明細書に教示される方法によって除去された後、きれいなチャックの剰余誤差の図面である。

【図10】本明細書に教示される前処理方法を実施する際、実行されるべきステップを図示するフローチャートである。

【図11】本明細書に教示される実行時方法を実施する際、実行されるべきステップを図示するフローチャートである。

【発明を実施するための形態】

【0016】

好ましい実施例において、シリコンウェハはチャックの適所に固定され、ウェハの表面上の微細加工溶融リンクへ入射する為にパルス化されたレーザビームに対して位置決めされる。この場合に、いくつかの要因が、レーザ微細加工システムのX、Y及びZ軸の精度の変動を引き起こす可能性がある。精度はレーザビームと工作物との間の関係の関数である。レーザビームと工作物との間の関係は、いくつかの可動部品、光学装置及び工作物の関数であり、各々はそれ自身の誤差原因を持つ。例えば、好ましい実施例において、ウェハチャックはX、Yテーブルに取り付けることができ、このX、Yテーブルは、ウェハ上の望ましい位置にレーザビームを位置決めするためにレーザビームの下でウェハを移動せしめる。X軸及びY軸を互いに整列すること、及びX軸及びY軸によって形成される平面を整列することに加えて、各軸に沿う移動における起こりうる誤差のがすべて、とりわけ、チャック運動制御に帰属されうる誤差に寄与する。レーザビーム及びそのビーム成形及びその位置決めシステムも精度誤差の一因になりうる。前記ビームの位置決め誤差及び光学装置の非線形性も、ビームを誤って位置決めする。

【0017】

好ましい実施例において、適所に固定される材料は、種々のプロセスステップを通じてシリコンの表面に作製された多数のICダイを含むシリコンである。堅固なディスクとして通常思われているが、ウェハは実際には柔軟性を有する。この柔軟性により、ウエハが、チャックの穴又は開口を通してもたらされる真空圧によってチャックの表面に引き下げられるとき、ウェハは、チャックの形状に合わせることができ、ウェハとチャックとの間にトラップされた粒子汚染に応じて変形できる。ウェハによって示される柔軟性の程度は、とりわけ、材料の硬さ、厚さ、及びウェハの直径、並びに適用真空圧の力に依存する。板曲げに内在する数学的な原理の記載は、例えば、ヤング及びブディナスによる、「ストレス及びストレインのロアークの公式」第7版2002年に見ることができる。3D補正マップを生成するために使用されるウェハは、システムにより加工される実際のウェハのサンプル又は、精度を改良するための追加標的及び、3Dマップを構築するために採集されたウェハの表面上の一定濃度の複数ポイントを含むウェハ又はウェハ状材料から生成された較正格子(キャリブレーション・グリッド)であることができる。

【0018】

ビーム−工作物間の位置決めにおける誤差は3つの部分に分割することができる。第1の部分は、とりわけ、チャック、運動制御機構、ビーム位置決め、及びビーム成形光学装置に起因する反復性の誤差を含む。所定のシステムに対して、これらの誤差原因は一定であり、測定できかつ補償できる。誤差の第2の原因は、とりわけ、量子化及び動的位置決め誤差によって引き起こされる任意の物理的測定システムに固有のランダム誤差である。この誤差原因は不可避であるが、第1の誤差原因の大きさよりはるかに小さくする注意深いシステム及び測定技術、例えば平均化することによって、最小限にすることができる。第3の形式の誤差は工作物とチャックとの間の粒子汚染である。この誤差原因は、それが機械によって加工される各工作物で変化し得るので第1のものより永続性はないが、第3の誤差原因が所定の工作物の加工中に変化しないので、第2の誤差原因よりはるかに永続的である。

【0019】

レーザ微細加工システムによって生成される永続的な誤差を測定するいくつかの方法がある。第1の方法は、工作物の位置の指示を提供するために位置決め装置に直接、フィードバック機能を使用する。この形式の測定例は線形エンコーダ、レーザ三角センサ及び干渉計を含む。しかし、X及びY誤差を測定する際のより大きい精度は、表面上に正確に配置された、又は表面内に埋め込まれた、測定用基準位置を有する特別な工作物を作成することによって得ることができる。この場合、基準点は、レーザビームそれ自体で又は機械画像システムで測定されるように設計される。工作物は、基準点の位置を発見しかつ測定するようにレーザビームに対して位置決めされる。基準点の位置を測定するいくつかの方法は、(1)工作物に対してレーザビームを移動すること及び基準点の位置を検出するために反射エネルギーを測定すること、及び(2)正確に位置を探すためにビデオカメラ及び機械画像システムを使用して基準点の位置を測定することを含む。当業者は、これらは工作物上の基準標的を測定する多くの方法のうちの2つであることを認識する。現実の測定位置は予測位置と比較でき、差が計算される。計算された差はシステムによって生成される永続的な誤差に比例する。測定はランダム測定誤差を減少させるために繰り返すことができ、工作物及びチャックは粒子誤差を除去するために測定前に注意深く清掃され得る。

【0020】

ウェハのZ軸高さを測定することは多数の方法のいずれか1つにおいて行うことができる。その方法の一例はウェハの表面上で反射性標的を照射するレーザスポットの画像を獲得することを伴う。システムは、Z軸高さにおいていくつかのステップによって段階付けされ、ビームは各ステップで標的の縁部を横切って走査される。標的の縁部を横切る走査の間の反射の変化の鋭さ(sharpness)が各ステップで測定され、Z軸高さステップに付随する鋭さの値(鮮明度)がプロットされる。最高の鋭さを有するポイント、従って表面の真のZ軸高さは、鋭さ曲線(鮮明度曲線)という(潜在的に)補間されたピークに対応するZ軸高さである。同様に、十分な表面細部を含むウェハの任意の部分が、レーザ照射下で画像化でき、コントラスト値を生成する。システムのZ軸高さがいくつかの値で段階付けされ、上述のようにコントラスト値がプロットされれば、Z軸高さは最大コントラスト値の点から推定される。Z軸高さは、レーザ三角法又は干渉分光法を含む多数の方法のいずれか1つによっても直接に測定される。当業者は、これらの方法は、ここに述べられていない他の方法に加えて、ウェハから3Dデータを生成するために使用できることを認識するであろう。図5はこれらの方法の1つを使用して走査されるウェハの3Dマップを示す。

【0021】

図2は本発明の方法の好ましい実施例を実行する典型的なシステム20を示す。半導体ウェハ22は粒子汚染を除去するために注意深く清掃され、また同様に清潔なチャック24に固定される。チャック24はX軸方向、Y軸方向及び選択的なZ軸方向にチャックを移動できる運動制御ステージ26に取り付けられる。レーザ30によって生成されるレーザビーム28はビーム光学装置32によってウェハ22の表面に指向される。ビーム光学装置32はビーム28を望ましいスポットサイズに集光し、工作物から反射されるエネルギーを、センサシステム34に配向する。このセンサはレーザビーム28から帰還信号を獲得する、コンピュータ36に接続されたビデオカメラ又は他の形式のセンサとすることができる。ビーム光学装置32は、コントローラ38の指揮下でX方向、Y方向及びZ方向にビームを操る機能を有することが出来る。レーザビーム及びZ軸方向の焦点スポットの移動は、コントローラ38の制御下で、運動制御ステージ26又はビーム光学装置32又はそれら両方によって行われる。コントローラ38及びコンピュータ36は1つの装置又は別個の装置とすることができる。コントローラ38及びコンピュータ36は、レーザビーム28をウェハ22上の特定のポイントに指向し、そこで、コンピュータ36がセンサシステム34に、レーザビーム28によって照射されるウェハ22からデータを獲得するよう指示する。ウェハ22から獲得されたデータは、コンピュータ36によって処理され、ウェハ22の所定のポイントのX位置、Y位置又はZ位置が計算される。単一の測定によって、ウェハ上のポイントのX位置、ウェハ上のポイントのY位置、又はウェハ上のポイントのZ位置が生成される。いくつかの場合、測定方法は、単一の測定において2軸以上についての情報を提供できる。例えば、機械画像(マシンビジョン)技術は単一の測定によって、X位置、Y位置及びZ位置を高精度で測定できる。ウェハ22のZ軸高さを測定する別の方法では、システム20がコントローラ38に指示し、光学装置32、運動制御ステージ26又は両方を移動させ、ウェハ22の表面をレーザビーム28によってZ軸に沿って歩測し、各ステップにおいてデータを獲得し、該ポイントでのウェハ22のZ軸高さを決定する。システム20は、ウエハ表面の3次元マップを形成するために十分なだけの、ウエハ22上での他の複数の点で上記手続を繰り返す。ウェハ22から3Dデータを獲得する現実の方法は先行技術の主題であり、当業者によく知られていると想定される。

【0022】

採集されたポイントの現実の数及び位置は、速度及び解像度及び、高さを決定するために使用される特徴を含む複数パラメータの中でのトレードオフ(妥協)によって決定される。このプロセスは生産用材料の加工前に行うことができる。したがって、そのようにすれば、このプロセスに割り当てられる時間量を、そのプロセスを生産中に行う場合より、長くすることができる。反射性標的が3Dマップを決定するために使用される場合、標本パターンは、ウェハ上にリソグラフィーで配置される標的パターンによって決定される。3Dマップが焦点深さ探索方法により獲得される場合、ウェハは、コントラストの測定を可能とする十分な表面細部がある任意の場所で標本取得される。要求される標本密度が、板曲げ理論から得られることもある。板曲げ理論は双二次表面(biquadratic surface)でモデル化できないウェハ表面の変動を検出するために適用される。

板曲げ理論を適用するために、最初にピーク偏向又は式(1)に従って、計算されるZmaxと称される、検出されるべき最小偏差を選択する。

【0023】

(1) Zmax=Wa2/16πD

ここで、W=Pπa2、Pは真空圧であり、典型的に55000Paの範囲内にあり、aは偏向領域の半径であり、Dは、式(2)に従って計算されるプレート定数である。

【0024】

(2) D=Et3/12(1−v2)

ここで、tはウェハ厚さであり、Eは弾性係数であり、vはポアソン比である。シリコンウェハtが約775ミクロンであるのに対して、Eは約160Gpaであり、vは約0.25である。偏向半径aは式(3)によって計算される。なお、D、Zmax及びPは上記定義のとおりである。

(3)

【0025】

代替例として、粒子及び真空圧の結合動作によるウェハの偏向は弾性の式の他の閉形式解によって又は有限要素或いは等価の方法を使用することによって計算できる。図3は粒子汚染によって引き起こされる歪み50の標準線形モデルを使用することと、板曲げ理論52に基づいてモデルを使用することとの間の相違を示す。

【0026】

図4は、描画された偏向「a」の半径対典型的なウェハに対して計算されたZmaxすなわち「ピーク偏向」のグラフを示す。一旦、検出可能な最小限のピーク偏向が所定のウェハに対して選択されると、表面の選択偏向を検出するために、3D測定の予想誤差があるとすれば、偏向半径又はスポットサイズはウェハがどれぐらい密集して採集されねばならないかを示す。

ウェハが走査され、Xデータ、Yデータ及びZデータが収集されると、それらのデータが分析される。この分析の第1の目的はX位置及びY位置の誤差を決定することである。測定すべき表面上の既知の位置に測定可能なポイントを有する工作物が生成されるとする。複数の測定ポイントは、測定データを既知データに適合(フィット)することによって、それらの名目的な位置と比較される。この適合は、全誤差又は後述のBスプラインを最小にするために最小2乗法フィットを使用して行うことができる。この適合の目的は(システムの)測定された運動の、理想態様からの偏差を決定することである。好ましい実施例において、この分析を行う方法は、最初に、軌道横断(cross-track)誤差を測定することである。これは、1つの軸方向の誤差を第2の軸の関数として計算することを伴う。例えば、Yの誤差はXの関数として計算される。次に、Xの誤差はYの関数として計算される。軌道横断(cross-track)誤差が算定されると、これが補正される。次に軌道並行(along-track)誤差が計算される。これは、例えばY方向の誤差をY軸の関数として、及びX方向の誤差をX軸の関数として計算することを伴う。これらの誤差は、前記軌道横断誤差と組み合わされ、補正マップの第1の部分を形成する。

【0027】

システムのX軸及びY軸が較正されると、Z軸が較正される。分析の目的は材料操作システムに因るZ軸高さの変動を決定することである。X運動制御軸及びY運動制御軸が完全にレーザビーム軸に垂直であり、またウェハチャックが完全に平坦であるように、前記材料操作システムが構成されているなら、レーザビーム焦点スポットは一回で調節でき、ウェハ全体が処理できる。しかし、典型的に、X運動制御軸及びY運動制御軸とチャックの平坦性との両方に何らかの誤差が存在する。このプロセスは、図5に示される、表面の獲得された3Dマップを使用して開始する。分析の第1のステップは、最小2乗法で3Dデータに対して平面を一致させることである。この平面はXY運動制御システムによってもたらされる傾斜に対応する。元のデータから傾斜面を引くことは剰余誤差を残す。これは図6に示される。第2のステップは、前のステップからの剰余誤差に、双二次表面を一致させることである。双二次表面は、これがチャックによって導入される観察誤差に最も良く一致するので選択される。ウェハチャック製造における最終段階は、表面を、特定の平面度にラッピングすること又は磨くことを伴う。この仕上げ操作が、半導体及び電子部品製造産業において一般的に採用される許容誤差で行われるとき、このプロセスによって、数ミクロンの程度の深さの皿形状がチャックに残ることがある。このチャックの皿形状は、前記加工における許容誤差の範囲内には十分入るものであるが、レーザ微細加工が行われる尺度では明らかである。また、チャックをシステムに取り付ける際にチャックに生ずる歪みによって、又は基台に対して位置を変更させるようなチャック内の熱的効果によって、チャックに変形が発生することがある。図7は計算された双二次表面を示す。図8は、ステップ1の剰余データに双二次表面を一致させ、剰余データから前記表面を差し引いた結果を示す。図8の鋭いピークはこの方法によって検出された粒子汚染を示す。Z軸目盛りは粒子汚染をより明確に示すために拡張されている。前記第1及び第2のステップは、傾斜及び皿状誤差の両方をモデル化する単一のステップに結合できる。この単一ステップは、もとのデータから単一のフィット表面を差し引くことによって剰余誤差を計算する。

【0028】

分析の第3のステップは、双二次表面の引き算から生成される剰余データを、多数の隣接領域に分割すること及び、当該各領域に別々に最小2乗法で表面を一致させることを伴う。フィット表面は、最初の2つのプロセスステップを経て残存する剰余誤差のタイプに関する経験的データに応じて、平面状又は、双一次、双二次、双三次、高次多項式又は、板曲げ理論に基づくモデルの何れかとすることができる。当業者は、三角級数例えばサイン/コサイン級数又は、ゼルニケ多項式を含む他のタイプの基底関数が、表面に一致させるために代替的に使用されることを理解するであろう。走査されるウェハに依存する、又は測定誤差によるランダム誤差を抑制するために、前記曲線フィットの前に、前記剰余データは濾波(フィルタリング)される。このフィルタは、線形平滑フィルタ又は非線形次数静的ベースフィルタの形態とすることができる。また、このステップのフィット曲線は、スプライン曲線の形態とすることもできる。この形態では、各領域が別個に多項式関数に一致されるが、隣接領域に滑らかに接合するために制限を受ける。この方法は突然の不連続が存在しえないウェハの物理構造を反映する利点を有する。また、この方法は領域の境界を横切る時のz運動を、連続且つ平滑にせしめる利点を有し、無限速度、無限加速度又は急運動が位置決めシステムに要求されないものである。図9は、図8のデータに、粒子汚染を除去するためにデータを濾波した後、この分析を適用した結果を示す。図9のデータは、前のステップによって除去されないチャックの表面の凸凹による、ウェハの3D面の変化を示す。これらの凸凹は、前ステップで決定されるパラメータとともに、工作物の表面上の任意のポイントのX,Y,Zの正確な位置を規定すべく、システムを較正するために使用される。これにより、ウェハ上の選択位置にレーザビームの任意の特定部分を所定の精度で指向せしめることが可能となる。

【0029】

特定の多項式関数、例えば線形、双二次又は双三次の選択は好ましい実施例のために示された例に基づいている。当業者は、例えば、高次多項式関数、三角法関数、例えばサイン/コサイン級数、又はゼルニケ多項式を含む、多数の異なる基底関数のいずれか1つはが、類似の結果を得るために使用できることを理解する。

【0030】

測定される、永続的なシステム誤差の精度を向上するための1つの更なる技術は、マップを反復して進化させることを含む。多数のウェハ上の基準標的の測定位置及び予想位置から決定される誤差は、永続的な誤差マップを平均化し、反復進化し、適合調整する為の適切なアルゴリズムを使用して当該永続的な誤差マップに組み込むことができる。これらの誤差は、較正目的のシステムに導入されるウェハ又は較正格子により決定されるか、又は工作物の加工中に測定される。前記モデルは、特定の応用について適当な時間スケール毎に、適合調整体系のパラメータの選択によって変更される。誤差マップを進化させることの1つの利点は、一つのウェハにおける、厚さからの剰余誤差、変動からの剰余誤差、又は粒子汚染からの剰余誤差が平均されることである。別の利点は、工作物によってシステムにもたらされる粒子はチャックの表面に付着することであり、この状況において、粒子汚染はシステムの永続的誤差となり、進化誤差マップによって説明され得ることである。

【0031】

Bスプライン曲線はデータを平滑にするためのフィルタとして作用することができる。多項式又はサイン/コサイン級数を使用することが誤差に一致させるとき、1つのポイントの測定における小さい誤差はこの小さい誤差が濾波されなければ、全体領域に亘る適合において誤差を生じ得る。また、測定ポイントの数及び多項式又は級数の次数次第で、ポイントを測定する際の誤差は適合曲線/領域にさらに大きい規模の誤差を、できれば測定誤差を有するポイントから離れる位置に持たせる。他方、粒子による小さい変形は、一旦濾波が多項式又はサイン/コサイン級数適合前にデータに適用されると無視できる。Bスプライン適合は、誤差が測定ポイントから遠く離れた適合に影響を与えないという点において局所に残るので、これらの問題を解決する。また、Bスプライン曲線は、適合曲線/表面誤差が測定ポイントの誤差以下に保証されるという点において変化を減少させる。結果は局所変更の適合が、多項式又はサイン/コサイン級数適合を有するのと異なって束縛されるということである。

【0032】

Bスプライン曲線は1セットのポイント間を補間するために1セットの混合関数を使用する。それらは、NURBSへの紹介:デイビット エフ.ロジャーによる歴史的観点、2001という書籍に記載される。Bスプライン補間の理解を容易にするために、p(t)をパラメータtの関数としてBスプライン曲線に沿う位置にする。

Bスプライン曲線は式(4)によって定義される。

【0033】

(4)

ここで、2<=k<=n+1(kは2以上かつn+1以下)、Bjはスプライン形状を制御する多角形のn+1個の頂点の位置であり、Ni,jは式(5)によって定義されるBスプライン貸付関数である。

【0034】

(5)

【0035】

パラメータkは多項式関数p(t)の次数を制御する。曲線p(t)及びk−2までの次数のその導関数はすべて連続する。1セットの測定ポイントを通過するBスプライン曲線を見つけ出すために、スプライン形状を規定する多角形の頂点Biの位置を見つける必要がある。Dj(t)と表示される一致するj個のポイントがあるならば、Bスプライン曲線は(6)を満足しなければならない。

【0036】

(6)

ここで、2<=k<=n+1=j(kは2以上かつn+1以下)である。このセットの式は制御多角形の頂点を見つけ出すために線形代数を使用して解くことができる。

【0037】

当業者は、表面適合の3つのステップは同じレベルの精度を達成するために隣接領域に一致する1つの面に陥没され得ることを認識する。3つのステップに表面適合を分割する利点は第1に、計算が簡易化され、第2に、誤差原因をより厳密にモデル化する表面適合に問題を正確に分割することによって、各誤差原因は別々に探知できる。これにより、誤差原因はより正確に探知でき、誤差を軽減するために設計されるシステムの変化を正確に評価することを容易にする。例えば、本明細書に教示される方法を使用して、変化がX,Y運動制御システムにあると、その作用は第1の表面傾斜ステップの傾斜パラメータに反映され、それにより、ユーザは、変化が合計誤差を増加させたか、又は減少させたかを直接決定できる。本発明の好ましい実施例に使用される位置決めシステム以外の位置決めシステムに対して代替タイプの表面は1又はそれ以上の個々のステップにおいて、又は2又はそれ以上の個々の適合を結合する表面適合において、データを適合させるために最適にできる。使用される表面タイプは位置決めシステムの誤差を最も良くモデル化するために選択できる。

【0038】

この方法はチャックと工作物との間にせき止められた粒子汚染を検出しかつ識別することができる別の利点を持つ。チャックの高さの変化は粒子汚染によって引き起こされる変化より多い桁である。したがって、粒子汚染を検出するために使用されるいずれのシステムも、粒子汚染を検出しようとする前にチャック変化を補償する。図8は、この方法によって検出される粒子汚染の例を示し、ディスク(ウェハ)からの鋭いピーク立ち上がりは粒子汚染を示す。この方法の独特な特徴は、粒子サイズを予想することを含む、粒子汚染を検出しかつ識別することができる。この方法は、工作物、この場合は半導体ウェハの表面の変形が板曲げ理論に関連した数学的規則に従うことを想定することによって作用する。この理論に従って、ウェハ厚さ、その弾性及びそれを押し下げる真空圧が分かると、唯一の自由な変数は下方粒子のサイズである。偏向の高さ及び半径を測定することによって、粒子のサイズは予測できる。好ましい実施例において、ウェハの表面は予選択サイズの粒子が、Zのサンプル誤差を含む、変形の予想サイズよりサンプル格子をより小さくすることによって検出されることを確実にするために採集される。一旦、検出されると、もし必要ならば、粒子の存在を確認しかつそのサイズ及び位置のより良い算定値に達成するために、粒子を囲む領域はより高い解像度で再採集できる。

【0039】

図10に、3D誤差補正マップを形成するために、好ましい実施例において実施される動作のフローチャートが示される。処理を開始する前に注意深く清掃されかつ検査されたウェハ22が、チャック24に固定される。次のステップ70は、生の3Dデータマップを収集するために、ステージ26及び(選択的な)ビーム光学装置32によりウェハ22を走査するものである。図5に、この方法によって生成される3Dマップの例が示される。次のステップ71は、上述のように3Dマップを使用し、X,Y補正マップを生成するものである。この後、ステップ72は、式(7)の双一次表面SL(x、y)を一致させる。

【0040】

(7) SL(x、y) = Ax +By+C

ここで、A、B及びCは最小2乗法フィットによって決定される係数である。ステップ74は、第1の剰余マップR1を形成するために、第1のフィット表面SL(x、y)を生のデータから引くことを伴う。第1の剰余マップR1の図面が、図6に示される。ステップ76は、前記第1の剰余表面に、式(8)形の第2の表面、双2次表面SQ(x、y)を一致させることを伴う。

【0041】

(8) SQ(x、y) =Dx2 +Ey2 +Fxy+G

ここで、D,E,F,Gは最小2乗法フィットによって決定される係数である。ステップ78は、前記第1の剰余3Dデータから前記ステップ76の第2の適合表面を引き、第2の剰余表面R2を形成することを伴う。当業者は、高次多項式を含む、他の関数がこのフィット(適合)に使用できることを理解するであろう。この方法によって生成される双2次表面SQ(X,Y)の図面が図7に示される。この引き算の結果の図面が図8に示される。ステップ80は剰余表面R2をフィルタ(濾波)すること、及びその後に剰余表面R2を隣接領域に分割することを伴う。これらの領域はフィルタリング計算を可能にするために主として選択される。好ましい実施例のフィルタは、低域通過フィルタであり、それはチャックの系統誤差から生じ得る情報を通過させ、かつ、ランダムノイズから生じ得る情報を濾波(除去)できるように設計される。このフィルタを実行する1つの方法は多次元高速フーリエ変換(FFT)を使用して周波数空間にデータを変換し、高周波数を低減し又は切断するために多重フィルタ(乗法フィルタ)を適用し、データを空間領域に変換するために逆FFTを適用することである。また、最初の2つのステップにおいて系統誤差を除去するにより、ウェハの円周の周りのパッド端部に対して、値ゼロを使用するが出来る。濾波前にデータのDC成分をゼロに近く低減することによって、紛失データはゼロで置き換えることができ、最終出力に対する影響を最小にすることが出来る。このフィルタを実施する代替的方法は。上記Bスプラインを使用して表面を一致させることを含む。この技術を熟知するものは、高周波又はランダムノイズを除去すべくデータセットを濾波する、類似の結果をもたらす、いくつかの方法があることを認識する。ステップ82は濾波の後に、複数領域のデータと、多項式関数又はサイン又はコサイン級数関数又はスプラインとを一致させることを伴う。ステップ84は、前記領域毎の適合データと、ステップ72、76において生成された適合表面とを結合すること、及び、これらとステップ71において生成されたX,Y補正マップとを結合し、全体的誤差補正表面を生成する。全体的誤差補正表面は、次のウェハに使用するためにコンピュータ36を介して記憶される

【0042】

ウェハの実行時処理は図11に示されるフローチャートに従う。プロセスを開始する前に、処理すべきウェハ22がチャック24に固定され、第1ステップ90においてウェハ22の3Dマップを生成するために走査される。ステップ92において、記憶された補正マップが検索される。ステップ94において、検索された補正マップが走査された3Dマップから差し引かれる。濾波された補正マップの例は図9に示される。また加工による粒子マップは図8に示される。前記引き算による剰余は、粒子汚染を検出するためにステップ96において処理される。粒子汚染は、前のステップからの剰余をしきい値処理し、予定される3D誤差からの偏差を同定することにより、最初に検出される。典型的には、粒子汚染の検出によりプロセスは停止され、操作員が、ウェハを除去し、ウェハ及びチャックの両方を清掃し、再挿入するように通知される。代替的に、粒子汚染を検出するステップは、粒子汚染が疑われる位置近傍のウェハを再走査し、3Dデータポイントの密度を増加させ、粒子汚染を識別するのを支援することを含む。一旦、粒子汚染の疑いを含む領域が同定されると、曲線群からの曲線が式(9)によって記載される。

【0043】

(9)

ここで、zは高さ歪みであり、aは半径aの円板の歪み中心から離れる距離であり、W及びDは上記定義のとおりである。代替的に、曲線は、粒子及び真空圧の影響下で実験的に測定されるウェハの歪みをより良くモデル化する異なる式に適合できる。この曲線適合の結果は、疑わしい粒子汚染の位置及びサイズの同定である。 ステップ98は、すべての粒子汚染がこの態様で同定されると、処理を継続するか、又は、加工不能としてウェハを拒絶するかを決定する。加工用ウェハを拒絶する又は受け入れる基準は、汚染によってもたらされる3D歪みを、ステージ及びビーム光学装置が補償し、ウェハ表面にビームウェストを集中できるかどうかに依存する。ステップ100は、ウェハを拒絶する決定を指示する。ウェハが拒絶されれば、操作員は、例えばウェハを清掃及び再挿入するよう通知され得る。

ステップ102はウェハを加工する決定を指示する。ウェハが加工されれば、粒子汚染によって引き起こされる変形に関する情報は、予め計算された系統誤差に結合される。そして、粒子汚染によって引き起こされる変形を含む、加工されるウェハの表面をより綿密にモデル化する新しい誤差マップが形成される。ステップ104において、ウェハは現実に加工される。好ましい実施例において、これはウェハの表面上のリンクを切断するためにレーザを使用することを伴う。他の実施例において、レーザビームはウェハを個々の回路に切断する(ダイシング(singulation))又はウェハ表面上の複数の場所をアニールするために使用できる。さらに、別の実施例において、ウェハは回路基板で置き換えることができ、レーザは、ビア穿孔するために又は部品を仕上げるために使用できる。

【0044】

当業者によって理解されるように、本発明はその精神又は特徴から逸脱することなく、他の特定の形態で具体化できる。例えば、表面適合計算は1つのステップに結合することができ、隣接領域の数は増加又は事実上、1に減少でき、適合を形成するために使用される多項式関数は程度を増加又は減少でき、又は他の形式の関数が使用できる。また、本方法はメモリ修復以外のレーザ加工の形式に適用できる。したがって、本明細書の開示および記載は、特許請求の範囲に記載される本発明の範囲を、限定されないが図示することを意図する。

【特許請求の範囲】

【請求項1】

既知の位置の基準ポイントを含む工作物と、該工作物を保持するチャックと、レーザビームを放射するレーザ及び、前記レーザビームを前記工作物に向ける光学装置と、材料操作サブシステムと、該材料操作サブシステム、前記光学装置又は前記材料操作サブシステム及び前記光学装置の両方に、前記レーザビームと前記工作物との間の関係において系統誤差を補償するために前記工作物の特定ポイントに、前記レーザビームに沿う特定ポイントを向けるよう指示する制御サブシステムとを含む工作物処理システムを較正する方法であって、

工作物に対応する3次元マップのデータを構築するために多数の位置で前記工作物の3次元測定を行うこと、

前記3次元マップ上の基準ポイントについて、測定された前記位置と既知の位置とを比較することによってX位置及びY位置の誤差を補正すること、

前記3次元マップ上の前記データに対する第1の最良の適合表面を計算すること、

第1の剰余を形成するために、前記3次元マップ上の前記データから、前記第1の最良の適合表面のデータをを引くことを含む第1の表面引き算によって第1の誤差を除去すること、

前記第1の表面引き算によって形成される前記第1の剰余に対する第2の最良の適合表面を計算すること、

第2の剰余を形成するために、前記第1の剰余から前記第2の最良の適合面を引くことを含む第2の表面引き算によって第2の誤差を除去すること、

前記第2の表面引き算によって形成される前記第2の剰余を、多数のより小さい隣接領域でのそれに分割すること、

前記多数の領域における前記剰余の各々に対して領域最良適合表面を計算して、対応する領域表面を形成すること、

前記X位置の補正及び前記Y位置の補正、前記第1の最良適合表面、前記第2の最良適合表面及び前記領域表面を較正マップに結合すること、

前記レーザビームと前記工作物との間の前記関係の誤差を算定するために前記較正マップを使用することを含む、工作物処理システム較正方法。

【請求項2】

前記X位置及び前記Y位置を補正することは、測定された前記データの多項式適合と前記既知の位置とを、前記X位置及び前記Y位置に対して交差軸方向及び平行方向において、比較することを含む、請求項1に記載の方法。

【請求項3】

前記第1の最良適合表面、前記第2の最良適合表面、又は前記領域最良適合表面は各々、多項式、三角関数、又は板曲げ理論関数の1つである、請求項1に記載の方法。

【請求項4】

前記第1の最良適合表面、前記第2の最良適合表面、又は前記領域最良適合表面の前記計算はスプラインを使用してX、Y又はZの区分的態様で適合を行うことを含む、請求項1に記載の方法。

【請求項5】

前記3次元測定は単一の測定においてX軸、Y軸又はZ軸の方向の、又は前記X軸、前記Y軸及び前記Z軸のいずれかの組み合わせの方向の前記工作物の前記位置を測定することを含む、請求項1に記載の方法。

【請求項6】

前記3次元測定の値は前記工作物の特徴をレーザで照射することによって得られる、請求項1に記載の方法。

【請求項7】

前記較正マップが記憶され、また次の工作物を補正するために検索される、請求項1に記載の方法。

【請求項8】

前記較正マップは次の工作物を測定することによって改良される、請求項1に記載の方法。

【請求項9】

較正される前記工作物は半導体ウェハである、請求項1に記載の方法。

【請求項10】

既知の位置の基準ポイントを含む工作物と、該工作物を保持するチャックと、レーザビームを放射するレーザ及び前記レーザビームを前記工作物に方向付ける光学装置と、材料操作サブシステムと、該材料操作サブシステム、前記光学装置又は前記材料操作サブシステム及び前記光学装置の両方に、前記レーザビームと前記工作物との間の関係において系統誤差を補償するために前記工作物の特定ポイントに前記レーザビームに沿う特定ポイントを向けるよう指示する制御サブシステムとを含む工作物処理システムを較正する方法であって、

前記工作物の3次元マップを構築するために多数の位置で工作物の3次元測定を行うこと、

前記工作物に対して1以上の最良適合表面を計算することによって較正マップを形成すること、

前記レーザビームと前記工作物との間の前記関係の誤差を算定するために前記較正マップを使用することを含む、工作物処理システム較正方法。

【請求項11】

前記最良適合表面は、多項式、三角関数、又は板曲げ理論関数の1つである、請求項10に記載の方法。

【請求項12】

各最良適合表面の前記計算はスプラインを使用してX、Y又はZの区分的態様で適合を行うことを含む、請求項10に記載の方法。

【請求項13】

前記3次元測定は単一の測定においてX軸、Y軸又はZ軸の、又は前記X軸、前記Y軸及び前記Z軸のいずれかの組み合わせの前記工作物の前記位置を測定することを含む、請求項10に記載の方法。

【請求項14】

前記3次元測定の値は前記工作物の特徴をレーザで照射することによって得られる、請求項10に記載の方法。

【請求項15】

前記較正マップが記憶され、また次の工作物を補正するために検索される、請求項10に記載の方法。

【請求項16】

前記較正マップは次の工作物を測定することによって改良される、請求項10に記載の方法。

【請求項17】

較正される前記工作物は半導体ウェハである、請求項10に記載の方法。

【請求項18】

較正材料操作システムによって固定される工作物の下で粒状汚染を検出する方法であって、

前記工作物の3次元マップを構築するために多数の位置で工作物の3次元測定を行うこと、

予め計算された較正マップと前記3次元測定の値とを比較することによって前記3次元マップを較正すること、

前記較正マップを処理することによって粒状汚染を検出することを含む、粒状汚染検出方法。

【請求項19】

前記加工はしきい値又は板曲げ理論の1つである、請求項18に記載の方法。

【請求項20】

前記加工は前記粒状汚染のサイズを算定することを含む、請求項18に記載の方法。

【請求項21】

前記3次元測定を行うことは第1のセットの測定値を生じ、前記粒状汚染を検出することは、検出された前記粒状汚染の近傍でサンプル密度を増加させるために、前記検出された粒状汚染の近傍の前記工作物の3次元測定を更に行うことを含む、請求項18に記載の方法。

【請求項22】

前記粒状汚染の検出に応じて、前記工作物の加工を停止すること、前記工作物の加工を継続すること、前記工作物の一部分を加工すること、又は前記工作物から汚染を除去するために前記工作物を清掃することを決定することを含む、請求項18に記載の方法。

【請求項1】

既知の位置の基準ポイントを含む工作物と、該工作物を保持するチャックと、レーザビームを放射するレーザ及び、前記レーザビームを前記工作物に向ける光学装置と、材料操作サブシステムと、該材料操作サブシステム、前記光学装置又は前記材料操作サブシステム及び前記光学装置の両方に、前記レーザビームと前記工作物との間の関係において系統誤差を補償するために前記工作物の特定ポイントに、前記レーザビームに沿う特定ポイントを向けるよう指示する制御サブシステムとを含む工作物処理システムを較正する方法であって、

工作物に対応する3次元マップのデータを構築するために多数の位置で前記工作物の3次元測定を行うこと、

前記3次元マップ上の基準ポイントについて、測定された前記位置と既知の位置とを比較することによってX位置及びY位置の誤差を補正すること、

前記3次元マップ上の前記データに対する第1の最良の適合表面を計算すること、

第1の剰余を形成するために、前記3次元マップ上の前記データから、前記第1の最良の適合表面のデータをを引くことを含む第1の表面引き算によって第1の誤差を除去すること、

前記第1の表面引き算によって形成される前記第1の剰余に対する第2の最良の適合表面を計算すること、

第2の剰余を形成するために、前記第1の剰余から前記第2の最良の適合面を引くことを含む第2の表面引き算によって第2の誤差を除去すること、

前記第2の表面引き算によって形成される前記第2の剰余を、多数のより小さい隣接領域でのそれに分割すること、

前記多数の領域における前記剰余の各々に対して領域最良適合表面を計算して、対応する領域表面を形成すること、

前記X位置の補正及び前記Y位置の補正、前記第1の最良適合表面、前記第2の最良適合表面及び前記領域表面を較正マップに結合すること、

前記レーザビームと前記工作物との間の前記関係の誤差を算定するために前記較正マップを使用することを含む、工作物処理システム較正方法。

【請求項2】

前記X位置及び前記Y位置を補正することは、測定された前記データの多項式適合と前記既知の位置とを、前記X位置及び前記Y位置に対して交差軸方向及び平行方向において、比較することを含む、請求項1に記載の方法。

【請求項3】

前記第1の最良適合表面、前記第2の最良適合表面、又は前記領域最良適合表面は各々、多項式、三角関数、又は板曲げ理論関数の1つである、請求項1に記載の方法。

【請求項4】

前記第1の最良適合表面、前記第2の最良適合表面、又は前記領域最良適合表面の前記計算はスプラインを使用してX、Y又はZの区分的態様で適合を行うことを含む、請求項1に記載の方法。

【請求項5】

前記3次元測定は単一の測定においてX軸、Y軸又はZ軸の方向の、又は前記X軸、前記Y軸及び前記Z軸のいずれかの組み合わせの方向の前記工作物の前記位置を測定することを含む、請求項1に記載の方法。

【請求項6】

前記3次元測定の値は前記工作物の特徴をレーザで照射することによって得られる、請求項1に記載の方法。

【請求項7】

前記較正マップが記憶され、また次の工作物を補正するために検索される、請求項1に記載の方法。

【請求項8】

前記較正マップは次の工作物を測定することによって改良される、請求項1に記載の方法。

【請求項9】

較正される前記工作物は半導体ウェハである、請求項1に記載の方法。

【請求項10】

既知の位置の基準ポイントを含む工作物と、該工作物を保持するチャックと、レーザビームを放射するレーザ及び前記レーザビームを前記工作物に方向付ける光学装置と、材料操作サブシステムと、該材料操作サブシステム、前記光学装置又は前記材料操作サブシステム及び前記光学装置の両方に、前記レーザビームと前記工作物との間の関係において系統誤差を補償するために前記工作物の特定ポイントに前記レーザビームに沿う特定ポイントを向けるよう指示する制御サブシステムとを含む工作物処理システムを較正する方法であって、

前記工作物の3次元マップを構築するために多数の位置で工作物の3次元測定を行うこと、

前記工作物に対して1以上の最良適合表面を計算することによって較正マップを形成すること、

前記レーザビームと前記工作物との間の前記関係の誤差を算定するために前記較正マップを使用することを含む、工作物処理システム較正方法。

【請求項11】

前記最良適合表面は、多項式、三角関数、又は板曲げ理論関数の1つである、請求項10に記載の方法。

【請求項12】

各最良適合表面の前記計算はスプラインを使用してX、Y又はZの区分的態様で適合を行うことを含む、請求項10に記載の方法。

【請求項13】

前記3次元測定は単一の測定においてX軸、Y軸又はZ軸の、又は前記X軸、前記Y軸及び前記Z軸のいずれかの組み合わせの前記工作物の前記位置を測定することを含む、請求項10に記載の方法。

【請求項14】

前記3次元測定の値は前記工作物の特徴をレーザで照射することによって得られる、請求項10に記載の方法。

【請求項15】

前記較正マップが記憶され、また次の工作物を補正するために検索される、請求項10に記載の方法。

【請求項16】

前記較正マップは次の工作物を測定することによって改良される、請求項10に記載の方法。

【請求項17】

較正される前記工作物は半導体ウェハである、請求項10に記載の方法。

【請求項18】

較正材料操作システムによって固定される工作物の下で粒状汚染を検出する方法であって、

前記工作物の3次元マップを構築するために多数の位置で工作物の3次元測定を行うこと、

予め計算された較正マップと前記3次元測定の値とを比較することによって前記3次元マップを較正すること、

前記較正マップを処理することによって粒状汚染を検出することを含む、粒状汚染検出方法。

【請求項19】

前記加工はしきい値又は板曲げ理論の1つである、請求項18に記載の方法。

【請求項20】

前記加工は前記粒状汚染のサイズを算定することを含む、請求項18に記載の方法。

【請求項21】

前記3次元測定を行うことは第1のセットの測定値を生じ、前記粒状汚染を検出することは、検出された前記粒状汚染の近傍でサンプル密度を増加させるために、前記検出された粒状汚染の近傍の前記工作物の3次元測定を更に行うことを含む、請求項18に記載の方法。

【請求項22】

前記粒状汚染の検出に応じて、前記工作物の加工を停止すること、前記工作物の加工を継続すること、前記工作物の一部分を加工すること、又は前記工作物から汚染を除去するために前記工作物を清掃することを決定することを含む、請求項18に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−59809(P2013−59809A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−255859(P2012−255859)

【出願日】平成24年11月22日(2012.11.22)

【分割の表示】特願2007−555378(P2007−555378)の分割

【原出願日】平成18年2月15日(2006.2.15)

【出願人】(593141632)エレクトロ サイエンティフィック インダストリーズ インコーポレーテッド (161)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−255859(P2012−255859)

【出願日】平成24年11月22日(2012.11.22)

【分割の表示】特願2007−555378(P2007−555378)の分割

【原出願日】平成18年2月15日(2006.2.15)

【出願人】(593141632)エレクトロ サイエンティフィック インダストリーズ インコーポレーテッド (161)

【Fターム(参考)】

[ Back to top ]