レーザ加工ヘッド

【課題】レーザ溶接等に用いるレーザ加工ヘッドとして、極めて簡単な構成により、レーザ加工中における光学部品の熱レンズ現象の程度を正確に判定できるものを提供する。

【解決手段】レーザ加工ヘッド1Aとして、ヘッドハウジング10内に装着された保護ガラス5のレーザ光透過中心部oの温度を計測し、この計測値に基づいて保護ガラス5の熱レンズ現象を捉えるモニタリング機構を付属する。

【解決手段】レーザ加工ヘッド1Aとして、ヘッドハウジング10内に装着された保護ガラス5のレーザ光透過中心部oの温度を計測し、この計測値に基づいて保護ガラス5の熱レンズ現象を捉えるモニタリング機構を付属する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ溶接等に用いるファイバーレーザやディスクレーザの如き高輝度・高収束のレーザ加工ヘッドに関する。

【背景技術】

【0002】

レーザ溶接は、高出力のレーザ光を加工ヘッドの集光レンズで絞ったスポットを被加工物の表面に照射しつつ、溶接部位に沿って照射位置を移動させることにより、照射部位の被加工物素材を連続的に溶融・固化させてゆくものであり、高密度のエネルギーを非常に狭い範囲に集中できることから、狭い溶接ビード幅で深い溶込みが得られると共に、小さい入熱量で高能率の溶接を行えるという利点がある。しかして、レーザ溶接に多用されるファイバーレーザやディスクレーザ等のレーザ波長1μm帯用のレーザ加工ヘッドの光学部品は、通常、石英母材の表面に、適用するレーザ波長に対する反射を防止するための無反射コートが施されている。

【0003】

しかるに、レーザ溶接においては、一般的に溶接開始位置から離れるにしたがって溶接品位が低下する傾向が認められる。これは、熱レンズ現象として、加工ヘッド内のレーザ光路に介在する集光レンズや保護ガラス等の光学部品がレーザ光を吸収して昇温し、熱膨張及び屈折率変化を生じてレーザ光の焦点距離が変化する(通常は凸レンズ効果で焦点距離が短くなる)ことに起因している。このような熱レンズ現象に繋がるレーザ光の吸収は、光学部品の母材自体でもある程度は生じるが、光学部品表面の上記無反射コート及び表面付着物による吸収が大きい。とりわけ加工ヘッドのレーザ光出射側に配置する保護ガラスは、溶接部に対向する形で外部に露呈しているため、溶接部から発生する溶融物のスパッタ、金属蒸気やプラズマのヒューム等が付着して汚れ易く、その付着汚れが多くなると、レーザ光の吸収率が著しく増大して高温化に伴う大きな熱レンズ作用を生じることになる。従って、レーザ溶接における溶接品位の低下を回避する上で、レーザ加工ヘッドの光学部品の熱レンズ現象を監視することが重要であり、特に保護ガラスについてはその汚れに伴う熱レンズ作用が許容レベルを超える前に新品と交換する必要がある。

【0004】

従来、レーザ加工ヘッドにおける熱レンズ現象に対処する手段として、集光レンズの上方に2組の温度センサを取り付けた回転自動ステージを設け、両温度センサによって集光レンズのレーザ光入射側である上面全体をスキャニングし、得られる温度データから該集光レンズの焦点距離変化量を算出し、その算出値に基づいて焦点距離自動調整装置によって集光レンズを上下に移動させることにより、焦点が常に被加工物上に結ばれるように制御する方式が提案されている(特許文献1)。一方、レーザ加工ヘッドのレーザ光出射側に配置する保護ガラスについて、その外面側に付着した粒子によるレーザ光の散乱光の強度をヘッド内周部に設けた光検出器によって測定すると共に、追加的に保護ガラス側面及びヘッド周壁部の温度を温度検出器にて測定し、これら散乱光強度及び温度の測定値を設定基準値と比較して汚れを二段階で判定する方法(特許文献2)や、保護ガラス内面側の外周部の温度を熱検出器によって測定し、その温度上昇の時間微分値が設定した閾値以上になった時に破損の懸念有りと判定する方法(特許文献3)が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許2612311号公報

【特許文献2】特開2002−361452号公報

【特許文献3】特開2006−55879号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のように2組の温度センサによって集光レンズの上面全体をスキャニングする方式では、2組の温度センサ、回転自動ステージとその駆動機構、焦点レンズの上下移動機構とその制御機構等を必要とするため、レーザ加工ヘッド及び付帯設備のコストが極めて高くつくと共に、温度測定値→集光レンズ全体の温度分布→熱変形量→焦点距離変化量を順次演算する熱解析手段の構築にも多大な労力を要する上、保護ガラスを装着したレーザ加工ヘッドの場合に該保護ガラスの汚れに伴う熱レンズ現象に対応できないという難点があった。

【0007】

一方、特許文献2のような保護ガラスの汚れ判定方法では、保護ガラス表面に対して汚れ粒子が均等に付着せず、光検出器で測定される散乱光強度が付着粒子の分布状態によって変動して不正確になる上、汚れに伴う温度上昇も保護ガラス側面やヘッド周壁部では小さく、温度検出器では汚れがかなり酷くなった段階でしか検出できないため、保護ガラスとしての使用極限つまり汚れが表面全体に皮膜化して透過光量の減少による加工性低下をきたすような状態は判定できても、熱レンズ現象に対応する程度の汚れ度合を正確に判定することは困難である。また、特許文献3のような保護ガラスの破損予測判定方法では、やはり汚れによる保護ガラス内面側の外周部の温度上昇は少ないため、熱検出器による測定値に基づいて保護ガラスが破損寸前になる使用極限を判定できても、熱レンズ現象に対応する程度の汚れ度合を正確に判定することは困難である。

【0008】

本発明は、上述の事情に鑑みて、レーザ溶接等に用いるレーザ加工ヘッドとして、極めて簡単な構成により、レーザ加工中における光学部品の熱レンズ現象の程度を正確に判定できるものを提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するための手段を図面の参照符号を付して示せば、請求項1の発明に係るレーザ加工ヘッド1Aは、ヘッドハウジング10内に装着された光学部品(保護ガラス5)のレーザ光透過中心部oの温度を計測し、この計測値に基づいて該光学部品の熱レンズ現象を捉えるモニタリング機構を付属してなるものとしている。

【0010】

請求項2の発明は、上記請求項1のレーザ加工ヘッド1Aにおいて、光学部品のレーザ光透過中心部oの温度を、輻射赤外線を受光して電気信号に変換する1基の赤外線センサ7によって計測する構成としている。

【0011】

請求項3の発明は、上記請求項1のレーザ加工ヘッド1Aにおいて、赤外線センサ7が赤外波長8〜14μmの間に感度帯を持つものとしている。

【0012】

請求項4の発明は、上記請求項1〜3の何れかのレーザ加工ヘッド1Aにおいて、赤外線センサ7がヘッドハウジング10の内部に臨んで取り付けられてなる。

【0013】

請求項5の発明に係るレーザ加工ヘッド1Aは、ヘッドハウジング10内に装着された光学部品(保護ガラス5)のレーザ光透過中心部oの温度と、該光学部品の周辺部s又は支持部10aの温度とを計測し、両計測温度の差に基づいて該光学部品の熱レンズ現象を捉えるモニタリング機構を付属してなるものとしている。

【0014】

請求項6の発明は、上記請求項1〜5の何れかのレーザ加工ヘッド1Aにおいて、光学部品がヘッドハウジング10の先端側に装着された保護ガラス5としている。

【0015】

請求項7の発明は、上記請求項1〜6の何れかのレーザ加工ヘッド1Aにおいて、熱レンズ現象による焦点変移Δfの許容限界値を設定し、この許容限界値に対応した基準温度と計測温度とを比較し、計測温度が基準温度を上回った際に光学部品の交換を要することを告知する交換告知機能を備えるものとしている。

【発明の効果】

【0016】

請求項1の発明に係るレーザ加工ヘッド1Aによれば、ヘッドハウジング1内に装着された光学部品(保護ガラス5)の熱レンズ現象のモニタリング機構として、レーザ光透過中心部oの温度を計測し、この計測値に基づいて該光学部品の汚れに伴う熱レンズ現象の程度を正確に捉えることができる。すなわち、予め汚れのない新品の光学部品を使用した時の該中心部oの温度計測データと焦点変移Δfの関係を求めておき、これを基本の参照データとして実際の加工時に得られる該中心部oの温度計測データを比較することにより、熱レンズ現象が許容範囲にあるか否か、ひいては光学部品を継続使用できるか否かを正確に判定することが可能となる。

【0017】

請求項2の発明によれば、光学部品のレーザ光透過中心部oの温度計測に1基の赤外線センサ7を用いることから、レーザ加工ヘッド1A全体が簡素でコンパクトな構成になると共に、温度計測を簡易な操作で連続的に行えるという利点がある。

【0018】

請求項3の発明によれば、上記の温度計測に用いる赤外線センサ7が赤外波長8〜14μmの間に感度帯を持つから、光学部品材料として一般的な石英ガラス及び反射防止膜材から昇温に伴って放射される赤外線を確実に計測できるという利点がある。

【0019】

請求項4の発明によれば、上記の温度計測に用いる赤外線センサ7がヘッドハウジング10の内部に臨んで取り付けられることから、その受光部に汚れを生じにくく、もって該赤外線センサ7自体が長寿命化する。

【0020】

請求項5の発明によれば、ヘッドハウジング10内に装着された光学部品(保護ガラス5)のレーザ光透過中心部oの温度と、該光学部品の周辺部s又は支持部10aの平均温度とを計測し、両計測温度の差に基づいて該光学部品の熱レンズ現象を捉えることから、予め汚れのない新品の光学部品を使用した時の中心部oの温度と周辺部s又は支持部10aの温度との関係を求めておき、これを基本の参照データとして実際の加工時の計測データを比較することにより、熱レンズ現象が許容範囲にあるか否か、ひいては光学部品を継続使用できるか否かを正確に判定することが可能となる。

【0021】

請求項6の発明は、光学部品が加工ヘッド1Aの先端側に装着された保護ガラス5であり、その汚れに伴う熱レンズ現象の程度を正確に捉えて新品との交換の必要性を判定できるから、尚早な交換による無駄をなくしつつ高いレーザ加工品位を確保できる。

【0022】

請求項7の発明は、熱レンズ現象による焦点変位Δfの許容限界値に対応した基準温度を設定し、計測温度が基準温度を上回った際に光学部品の交換を要することを告知するから、該光学部品の交換時期に気付かずにレーザ加工品位が悪化する事態を未然に防止できる。

【図面の簡単な説明】

【0023】

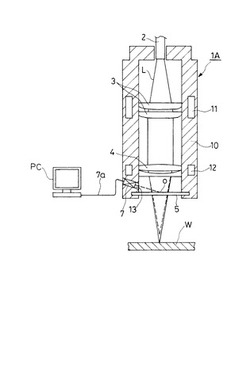

【図1】熱レンズ現象モニタリングの予備試験に用いたレーザ溶接用ファイバーレーザのレーザ加工ヘッドの模式縦断面図である。

【図2】同予備試験による計測データを示し、(a)はレーザ出力−焦点変移の相関特性図、(b)はレーザ出力−光学部品の中心部温度の相関特性図である。

【図3】同予備試験における保護ガラスの一径方向に沿う温度分布を示し、(a)は汚れのある既存の保護ガラス使用時の特性図、(b)は汚れのない新品の保護ガラス使用時の特性図である。

【図4】本発明の一実施形態に係るレーザ加工ヘッドの模式縦断面図である。

【図5】同実施形態における熱レンズ現象モニタリングの一評価指標の設定に用いる保護ガラス中心部温度−焦点変移の相関特性図である。

【図6】本発明の他の実施形態における熱レンズ現象モニタリングの一評価指標の設定に用いる保護ガラスの中心部と周辺部との温度差−焦点変移の相関特性図である。

【発明を実施するための形態】

【0024】

図1で示すレーザ加工ヘッド1Bは、レーザ溶接用ファイバーレーザの溶接ヘッドを構成するものであり、上端中央に臨んでファイバー出射端2(コア径0.2mm)が配置した縦円筒形のハウジング10内に、上部側から順次、該ファイバー出射端2から出射されるレーザ光Lを平行光に変換するコリメータレンズ3(焦点距離100mm)、その平行光を収束して被加工物(図示省略)の表面近傍で焦点Fを結ばせる集光レンズ4(焦点距離200mm)、石英ガラス製で表面に反射防止膜を有する厚さ2mmの平板状の保護ガラス5が保持されると共に、該ハウジング10の周壁内部には、コリメータレンズ3及び集光レンズ4が各々配置する位置に冷却水通路11,12が設けてある。しかして、このレーザ加工ヘッド1Bには、予備試験用に、該加工ヘッド1Bの直下位置でレーザ光Lを受光して出力を計測するパワーメータ6、保護ガラス5のレーザ光透過中心部oからの輻射赤外線を受光して電気信号に変換して温度計測する赤外線センサ7、斜め下側から保護ガラス5の前面の温度分布を捉える赤外線ビュア8、赤外線センサ7の計測信号に基づいて温度値及びモニタリング状況を表示するパーソナルコンピュータPC、がそれぞれ付設されている。

【0025】

上記構成のレーザ加工ヘッド1Bにおける熱レンズ現象を、下記の予備試験1〜3によって解析した。なお、これら予備試験では、レーザ加工ヘッド1Bとして市販のヘッド(結像倍率2倍)、赤外線ビュア8としてFILR Systems社製のSC620、をそれぞれ用いると共に、冷却水通路11,12の冷却水温を30℃に設定した。また、図では省略しているが、レーザ光Lの焦点Fの位置計測のために、プリムス社製のフォーカスモニターを使用した。

【0026】

〔予備試験1〕

パワーメータ6及び上記フォーカスモニターを利用し、保護ガラス5がない状態において、出力6kW,8kW,10kWの各レーザ光Lの出射開始から3分後及び10分後の焦点変移Δfを調べると共に、汚れのない新品の保護ガラス5と汚れのある既存の保護ガラス5の各々を使用した状態で、出力10kWのレーザ光Lの出射開始から3分後及び10分後の焦点変移Δfを調べた。その結果を図2(a)に示す。

【0027】

〔予備試験2〕

パワーメータ6及び赤外線センサー7を利用し、保護ガラス5がない状態で、出力6kW,8kW,10kWの各レーザ光Lの出射開始から3分後及び10分後における集光レンズ4のレーザ光透過中心部の温度を計測すると共に、汚れのない新品の保護ガラス5と汚れのある既存の保護ガラス5の各々を使用した状態で、出力10kWのレーザ光Lの出射開始から3分後及び10分後における保護ガラス5のレーザ光透過中心部oの温度を計測した。その結果を図2(b)に示す。

【0028】

〔予備試験3〕

赤外線ビュア8を利用し、汚れのある既存の保護ガラス5と汚れのない新品の保護ガラス5の各々を使用した状態で、それぞれ2kW,4kW,5kW,6kWの各レーザ出力における出射開始から 分後の該保護ガラスの径方向に沿う温度分布を調べた。その結果を、既存の保護ガラス5については図3(a)に、新品の保護ガラス5については図3(b)に、それぞれ示す。

【0029】

図2(a)で示すように、保護ガラス5がない状態では、レーザ光Lの出力が大きいほど、また出射開始からの時間が長くなるほど、焦点変移Δfが大きくなっている。そして、保護ガラス5を設けることで更に焦点変移Δfが増すが、例えばレーザ光Lの出力10kWで出射開始から10分後における焦点変移Δfは、汚れのない新品の保護ガラス5では約12%の増加に止まるのに対し、汚れのある既存の保護ガラス5では約56%と著しく増大している。また、図2(b)で示すように、レーザ光Lの出力10kWで出射開始から3分後及び10分後における保護ガラス5のレーザ光透過中心部oの温度は、汚れのない新品の保護ガラス5では90〜100℃程度であるのに対し、汚れのある既存の保護ガラス5では280〜300℃もの高温に達している。一方、図3(a)(b)で示すように、レーザ加工ヘッド1Bの使用中における保護ガラス5の温度は、レーザ出力の違いと汚れの有無に関わらず中心部(レーザ光透過中心部o)で最も高く、且つ中心部と周辺部とで大きな温度差が現れるが、特に汚れのある既存の保護ガラスでは周辺部同士(図示では径方向の両端部同士)でもかなりの温度差を生じている。

【0030】

すなわち、レーザ光は光学部品の中心部を光軸中心として半径方向に減衰する強度分布を有し、そのレーザ光が光学部品を通過する際に光吸収に伴う内部発熱を生じるが、その発熱が光学部品の冷却水で冷却されている周辺部へ向かう熱伝導によって排熱されることになる。従って、レーザ加工中の光学部品は、表面の汚れによって光吸収が増大しても、それ自体が損傷するほどの汚れでなければ、常に中心部が最高となる温度分布を示すが、局所的に汚れのある部分と汚れのない部分とでは発熱量に差があるため、図3(a)の如く周辺部の温度では有意差を生じる場合が多々ある。

【0031】

これら予備試験1〜3の結果から、既存の保護ガラス5は、その汚れに起因したレーザ光Lの吸収によって中心側ほど大きく昇温し、これに伴う熱膨張によって凸レンズ状に変形する顕著な熱レンズ現象を生じるが、その熱レンズ現象による焦点変移Δfの大きさと保護ガラス5の温度との間に高い相関があるため、そのレーザ光透過中心部oの計測温度を指標として熱レンズ現象を精度よくモニタリングできることが判る。しかるに、保護ガラス5の周辺部では汚れによる温度上昇が少ない上、局所的な汚れ度合の違いで温度のばらつきを生じ易いため、該周辺部の計測温度は上記モニタリングの指標として信頼性に乏しい。従って、予め汚れのない新品の保護ガラス5を使用した時のレーザ光透過中心部oの温度計測データと焦点変移Δfの関係を求めておき、これを基本の参照データとして実際の加工時に得られる該中心部oの温度計測データを比較することにより、熱レンズ現象が許容範囲にあるか否か、ひいては光学部品を継続使用できるか否かを正確に判定することが可能となる。

【0032】

ここで、保護ガラス5のレーザ光透過中心部oの温度計測手段としては、特に制約されないが、上記予備試験で用いているものと同様の赤外線センサ7が好適である。すなわち、赤外線センサ7は、輻射赤外線を受光して電気信号に変換するものであるが、その1基のみを用いて該温度計測を簡易な操作で連続的に行えることに加え、構造的に簡素で且つ小型であるためにヘッドハウジング内への組み付けが容易であり、これによってレーザ加工ヘッド全体を簡素でコンパクトな構成に設定できると共に、それ自体の受光部を汚れにくくして感度低下や寿命短縮を抑制でき、また安価に入手できることから全体の設備コストも抑えられる。

【0033】

このような赤外線センサ7としては、特に制約されないが、赤外波長8〜14μmの間に感度帯を持つものが推奨される。これは、赤外波長8〜14μmが光学部品材料として一般的な石英ガラス及び反射防止膜材から昇温に伴って放射される赤外線の波長域になるため、その赤外線放射を確実に計測できることによる。なお、該赤外線センサ7の感度帯は、上記波長域を含んでおればよく、該波長域よりも長波長側及び短波長側の一方又は両方にわたる広い波長域に及んでいてもよいことは言うまでもない。

【0034】

図4は、上記の温度計測手段として赤外線センサ7を用いた本発明の一実施形態に係るレーザ加工ヘッド1Aを示す。このレーザ加工ヘッド1Aは、基本構造が前記予備試験に用いたレーザ加工ヘッド1B(図1参照)と略同様であるため、その構成各部については該レーザ加工ヘッド1Bと同一符号を附して説明を省略するが、ヘッドハウジング10の下部側には集光レンズ4と保護ガラス5の両保持部の間に位置してセンサ取付孔13が設けてあり、このセンサ取付孔13に赤外線センサ7が検出方向を保護ガラス5の内面側の中心部oに向ける形で装填されると共に、該赤外線センサ7の信号ケーブル7aが外部のパーソナルコンピュータPCに接続されている。図中のWはレーザ溶接を行う被加工物を示す。

【0035】

このレーザ加工ヘッド1Aによる加工中の熱レンズ現象のモニタリングを行うには、予め、既述の予備試験として新品の保護ガラス5を用いて該当する加工条件でレーザ加工を行い、その汚れの蓄積によって加工品位が許容限界となるまでの温度計測データと焦点変移Δfとの関係から、加工品位的に許容限界となる焦点変移量F2に対応する保護ガラス5のレーザ光透過中心部oの温度T2を求めておく。そして、この温度T2を参照温度として、レーザ加工ヘッド1Aによる加工中、パーソナルコンピュータPCにおいて、前記温度T2を参照温度として、赤外線センサ7にて継続的にモニターされる温度Txが参照温度T2以下である間は保護ガラス5を継続使用可能とし、該モニター温度Txが参照温度T2を超えた時には保護ガラス5の交換を要するとして、その交換時期の到来をディスプレイ画面での表示、警報ランプ、警報ブザー等で告知するように設定すればよい。これにより、加工品位が許容限界を超える前に保護ガラス5の寿命到来を認知できるから、該保護ガラス5を新品と交換することで高い加工品位を安定的に確保できる。

【0036】

図5は、既述の予備試験において、新品の保護ガラス5を使用してレーザ出力を10kWに設定してレーザ加工を行った場合の、該保護ガラス5のレーザ光透過中心部oの温度と焦点変移Δfとの関係を示すデータ例である。このデータでは、使用開始時の保護ガラス5の該中心部oの温度T1が100℃で、その時の焦点変移量F1が1.25mmであったが、汚れによる光吸収で昇温するのに伴って焦点変移が大きくなり、加工品位的に限界となった時の焦点変移量F2は3.75mm、該中心部oの温度T2は200℃であった。つまり、新品の保護ガラス5の使用開始から許容限界に至るまでの焦点変移Δfは2.5mm、この焦点変移Δfに対応するレーザ光透過中心部oの温度上昇ΔTが100℃である。

【0037】

そこで、同じ機種のレーザ加工ヘッドにより、設定出力10kWでレーザ溶接等の所定の加工を行う場合、前記の参照温度T2を200℃に設定して熱レンズ現象のモニタリングを行い、赤外線センサ7によるモニター温度Txが200℃以下である間は保護ガラス5を継続使用可能とし、該モニター温度Txが200℃を超えた際に保護ガラス5を交換するように設定すればよい。

【0038】

上述した実施形態における熱レンズ現象のモニタリングでは計測対象の光学部品を保護ガラス5としているが、集光レンズ4等のレーザ光路に介在する他の光学部品についても同様に熱レンズ現象のモニタリングを行える。また、例示した実施形態では光学部品(保護ガラス5)のレーザ光透過中心部の温度を計測しているが、そのレーザ光透過中心部oの温度と、周辺部s(図1参照)又はヘッドハウジング10側の支持部10a(図1参照)の温度とを計測し、両計測温度の差に基づいて該光学部品の熱レンズ現象を捉えるように構成してもよい。

【0039】

図6は、既述同様の予備試験において、保護ガラス5として新品と既存品を各々使用した場合について、赤外線ビュア8を利用して計測した保護ガラス5のレーザ光透過中心部oと周辺部sの温度差Δtと、フォーカスモニターを利用して計測した焦点変移Δfとの相関を示す。この図6から明らかなように、保護ガラス5の汚れの有無によって温度差Δt及び焦点変移Δfに大きな違いがあり、例えばレーザ出力6kWでは両者の温度差Δtの違いが32℃、焦点変移Δfの違いが0.5mmになっており、該温度差Δtの違いからも熱レンズ現象の度合を判定できることが示唆される。この場合、やはり予備試験において新品の保護ガラス5を使用して得られた該温度差Δtと焦点変移Δfとの関係から、該当加工条件での基準となるレーザ光Lの焦点位置F1と、この焦点位置F1から更に変移して加工品位的に許容限界となる焦点位置F2とを設定し、許容限界の焦点位置F2に対応する温度差Δtを参照基準として、実際の加工中に計測される保護ガラス5の同温度差Δtを対比し、参照基準以下にある間は継続使用可能、参照基準を超えた時に要交換と設定すればよい。

【0040】

なお、このように光学部品のレーザ光透過中心部と周辺部又は支持部との温度差を指標として熱レンズ現象をモニタリングする場合、周辺部及び支持部については、汚れ度合が既述の如く不均質になって温度のばらつきを生じ易いため、全周又は複数箇所の計測値から平均温度を算出することが望ましい。この点、温度計測手段として赤外線ビュア8を用いれば、その1基を使用するだけで、得られる温度分布データから、光学部品の中心部の温度に加え、周辺部又は支持部の平均温度も算出できるが、赤外線センサ7に比べて高価である上に大型で場所を取り、操作的にも複雑になるという難点がある。

【0041】

本発明のレーザ加工ヘッドは、ヘッドハウジング10の構造、コリメータレンズ3や集光レンズ4の如きレンズ系の配置構成、赤外線センサ7等のモニタリング機構の付設構造等、細部構成については実施形態以外に種々設計変更可能である。なお、保護ガラス5としては厚さ1〜5mmのものが好適である。

【産業上の利用可能性】

【0042】

熱レンズ現象のモニタリングに利用する参照データは既述の予備試験によって得ることになるが、その予備試験はレーザ加工ヘッドのメーカー側で行い、得られた参照データをレーザ加工を行うユーザー側に提供すればよい。従って、ユーザー側では、予備試験に用いる各種の高価な計測機器は不要であり、例えば図4で示すような1基の赤外線センサのみを付設しただけの構造簡単なレーザ加工ヘッドを用い、その加工中に参照データを利用して熱レンズ現象を容易に且つ確実にモニタリングし、もって安定的に高い加工品位を確保することができる。

【符号の説明】

【0043】

1A,1B レーザ加工ヘッド

10 ヘッドハウジング

10a 支持部

2 ファイバー出射端

3 コリメータレンズ

4 集光レンズ

5 保護ガラス

7 赤外線センサ

o レーザ光透過中心部

s 周辺部

【技術分野】

【0001】

本発明は、レーザ溶接等に用いるファイバーレーザやディスクレーザの如き高輝度・高収束のレーザ加工ヘッドに関する。

【背景技術】

【0002】

レーザ溶接は、高出力のレーザ光を加工ヘッドの集光レンズで絞ったスポットを被加工物の表面に照射しつつ、溶接部位に沿って照射位置を移動させることにより、照射部位の被加工物素材を連続的に溶融・固化させてゆくものであり、高密度のエネルギーを非常に狭い範囲に集中できることから、狭い溶接ビード幅で深い溶込みが得られると共に、小さい入熱量で高能率の溶接を行えるという利点がある。しかして、レーザ溶接に多用されるファイバーレーザやディスクレーザ等のレーザ波長1μm帯用のレーザ加工ヘッドの光学部品は、通常、石英母材の表面に、適用するレーザ波長に対する反射を防止するための無反射コートが施されている。

【0003】

しかるに、レーザ溶接においては、一般的に溶接開始位置から離れるにしたがって溶接品位が低下する傾向が認められる。これは、熱レンズ現象として、加工ヘッド内のレーザ光路に介在する集光レンズや保護ガラス等の光学部品がレーザ光を吸収して昇温し、熱膨張及び屈折率変化を生じてレーザ光の焦点距離が変化する(通常は凸レンズ効果で焦点距離が短くなる)ことに起因している。このような熱レンズ現象に繋がるレーザ光の吸収は、光学部品の母材自体でもある程度は生じるが、光学部品表面の上記無反射コート及び表面付着物による吸収が大きい。とりわけ加工ヘッドのレーザ光出射側に配置する保護ガラスは、溶接部に対向する形で外部に露呈しているため、溶接部から発生する溶融物のスパッタ、金属蒸気やプラズマのヒューム等が付着して汚れ易く、その付着汚れが多くなると、レーザ光の吸収率が著しく増大して高温化に伴う大きな熱レンズ作用を生じることになる。従って、レーザ溶接における溶接品位の低下を回避する上で、レーザ加工ヘッドの光学部品の熱レンズ現象を監視することが重要であり、特に保護ガラスについてはその汚れに伴う熱レンズ作用が許容レベルを超える前に新品と交換する必要がある。

【0004】

従来、レーザ加工ヘッドにおける熱レンズ現象に対処する手段として、集光レンズの上方に2組の温度センサを取り付けた回転自動ステージを設け、両温度センサによって集光レンズのレーザ光入射側である上面全体をスキャニングし、得られる温度データから該集光レンズの焦点距離変化量を算出し、その算出値に基づいて焦点距離自動調整装置によって集光レンズを上下に移動させることにより、焦点が常に被加工物上に結ばれるように制御する方式が提案されている(特許文献1)。一方、レーザ加工ヘッドのレーザ光出射側に配置する保護ガラスについて、その外面側に付着した粒子によるレーザ光の散乱光の強度をヘッド内周部に設けた光検出器によって測定すると共に、追加的に保護ガラス側面及びヘッド周壁部の温度を温度検出器にて測定し、これら散乱光強度及び温度の測定値を設定基準値と比較して汚れを二段階で判定する方法(特許文献2)や、保護ガラス内面側の外周部の温度を熱検出器によって測定し、その温度上昇の時間微分値が設定した閾値以上になった時に破損の懸念有りと判定する方法(特許文献3)が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許2612311号公報

【特許文献2】特開2002−361452号公報

【特許文献3】特開2006−55879号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のように2組の温度センサによって集光レンズの上面全体をスキャニングする方式では、2組の温度センサ、回転自動ステージとその駆動機構、焦点レンズの上下移動機構とその制御機構等を必要とするため、レーザ加工ヘッド及び付帯設備のコストが極めて高くつくと共に、温度測定値→集光レンズ全体の温度分布→熱変形量→焦点距離変化量を順次演算する熱解析手段の構築にも多大な労力を要する上、保護ガラスを装着したレーザ加工ヘッドの場合に該保護ガラスの汚れに伴う熱レンズ現象に対応できないという難点があった。

【0007】

一方、特許文献2のような保護ガラスの汚れ判定方法では、保護ガラス表面に対して汚れ粒子が均等に付着せず、光検出器で測定される散乱光強度が付着粒子の分布状態によって変動して不正確になる上、汚れに伴う温度上昇も保護ガラス側面やヘッド周壁部では小さく、温度検出器では汚れがかなり酷くなった段階でしか検出できないため、保護ガラスとしての使用極限つまり汚れが表面全体に皮膜化して透過光量の減少による加工性低下をきたすような状態は判定できても、熱レンズ現象に対応する程度の汚れ度合を正確に判定することは困難である。また、特許文献3のような保護ガラスの破損予測判定方法では、やはり汚れによる保護ガラス内面側の外周部の温度上昇は少ないため、熱検出器による測定値に基づいて保護ガラスが破損寸前になる使用極限を判定できても、熱レンズ現象に対応する程度の汚れ度合を正確に判定することは困難である。

【0008】

本発明は、上述の事情に鑑みて、レーザ溶接等に用いるレーザ加工ヘッドとして、極めて簡単な構成により、レーザ加工中における光学部品の熱レンズ現象の程度を正確に判定できるものを提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するための手段を図面の参照符号を付して示せば、請求項1の発明に係るレーザ加工ヘッド1Aは、ヘッドハウジング10内に装着された光学部品(保護ガラス5)のレーザ光透過中心部oの温度を計測し、この計測値に基づいて該光学部品の熱レンズ現象を捉えるモニタリング機構を付属してなるものとしている。

【0010】

請求項2の発明は、上記請求項1のレーザ加工ヘッド1Aにおいて、光学部品のレーザ光透過中心部oの温度を、輻射赤外線を受光して電気信号に変換する1基の赤外線センサ7によって計測する構成としている。

【0011】

請求項3の発明は、上記請求項1のレーザ加工ヘッド1Aにおいて、赤外線センサ7が赤外波長8〜14μmの間に感度帯を持つものとしている。

【0012】

請求項4の発明は、上記請求項1〜3の何れかのレーザ加工ヘッド1Aにおいて、赤外線センサ7がヘッドハウジング10の内部に臨んで取り付けられてなる。

【0013】

請求項5の発明に係るレーザ加工ヘッド1Aは、ヘッドハウジング10内に装着された光学部品(保護ガラス5)のレーザ光透過中心部oの温度と、該光学部品の周辺部s又は支持部10aの温度とを計測し、両計測温度の差に基づいて該光学部品の熱レンズ現象を捉えるモニタリング機構を付属してなるものとしている。

【0014】

請求項6の発明は、上記請求項1〜5の何れかのレーザ加工ヘッド1Aにおいて、光学部品がヘッドハウジング10の先端側に装着された保護ガラス5としている。

【0015】

請求項7の発明は、上記請求項1〜6の何れかのレーザ加工ヘッド1Aにおいて、熱レンズ現象による焦点変移Δfの許容限界値を設定し、この許容限界値に対応した基準温度と計測温度とを比較し、計測温度が基準温度を上回った際に光学部品の交換を要することを告知する交換告知機能を備えるものとしている。

【発明の効果】

【0016】

請求項1の発明に係るレーザ加工ヘッド1Aによれば、ヘッドハウジング1内に装着された光学部品(保護ガラス5)の熱レンズ現象のモニタリング機構として、レーザ光透過中心部oの温度を計測し、この計測値に基づいて該光学部品の汚れに伴う熱レンズ現象の程度を正確に捉えることができる。すなわち、予め汚れのない新品の光学部品を使用した時の該中心部oの温度計測データと焦点変移Δfの関係を求めておき、これを基本の参照データとして実際の加工時に得られる該中心部oの温度計測データを比較することにより、熱レンズ現象が許容範囲にあるか否か、ひいては光学部品を継続使用できるか否かを正確に判定することが可能となる。

【0017】

請求項2の発明によれば、光学部品のレーザ光透過中心部oの温度計測に1基の赤外線センサ7を用いることから、レーザ加工ヘッド1A全体が簡素でコンパクトな構成になると共に、温度計測を簡易な操作で連続的に行えるという利点がある。

【0018】

請求項3の発明によれば、上記の温度計測に用いる赤外線センサ7が赤外波長8〜14μmの間に感度帯を持つから、光学部品材料として一般的な石英ガラス及び反射防止膜材から昇温に伴って放射される赤外線を確実に計測できるという利点がある。

【0019】

請求項4の発明によれば、上記の温度計測に用いる赤外線センサ7がヘッドハウジング10の内部に臨んで取り付けられることから、その受光部に汚れを生じにくく、もって該赤外線センサ7自体が長寿命化する。

【0020】

請求項5の発明によれば、ヘッドハウジング10内に装着された光学部品(保護ガラス5)のレーザ光透過中心部oの温度と、該光学部品の周辺部s又は支持部10aの平均温度とを計測し、両計測温度の差に基づいて該光学部品の熱レンズ現象を捉えることから、予め汚れのない新品の光学部品を使用した時の中心部oの温度と周辺部s又は支持部10aの温度との関係を求めておき、これを基本の参照データとして実際の加工時の計測データを比較することにより、熱レンズ現象が許容範囲にあるか否か、ひいては光学部品を継続使用できるか否かを正確に判定することが可能となる。

【0021】

請求項6の発明は、光学部品が加工ヘッド1Aの先端側に装着された保護ガラス5であり、その汚れに伴う熱レンズ現象の程度を正確に捉えて新品との交換の必要性を判定できるから、尚早な交換による無駄をなくしつつ高いレーザ加工品位を確保できる。

【0022】

請求項7の発明は、熱レンズ現象による焦点変位Δfの許容限界値に対応した基準温度を設定し、計測温度が基準温度を上回った際に光学部品の交換を要することを告知するから、該光学部品の交換時期に気付かずにレーザ加工品位が悪化する事態を未然に防止できる。

【図面の簡単な説明】

【0023】

【図1】熱レンズ現象モニタリングの予備試験に用いたレーザ溶接用ファイバーレーザのレーザ加工ヘッドの模式縦断面図である。

【図2】同予備試験による計測データを示し、(a)はレーザ出力−焦点変移の相関特性図、(b)はレーザ出力−光学部品の中心部温度の相関特性図である。

【図3】同予備試験における保護ガラスの一径方向に沿う温度分布を示し、(a)は汚れのある既存の保護ガラス使用時の特性図、(b)は汚れのない新品の保護ガラス使用時の特性図である。

【図4】本発明の一実施形態に係るレーザ加工ヘッドの模式縦断面図である。

【図5】同実施形態における熱レンズ現象モニタリングの一評価指標の設定に用いる保護ガラス中心部温度−焦点変移の相関特性図である。

【図6】本発明の他の実施形態における熱レンズ現象モニタリングの一評価指標の設定に用いる保護ガラスの中心部と周辺部との温度差−焦点変移の相関特性図である。

【発明を実施するための形態】

【0024】

図1で示すレーザ加工ヘッド1Bは、レーザ溶接用ファイバーレーザの溶接ヘッドを構成するものであり、上端中央に臨んでファイバー出射端2(コア径0.2mm)が配置した縦円筒形のハウジング10内に、上部側から順次、該ファイバー出射端2から出射されるレーザ光Lを平行光に変換するコリメータレンズ3(焦点距離100mm)、その平行光を収束して被加工物(図示省略)の表面近傍で焦点Fを結ばせる集光レンズ4(焦点距離200mm)、石英ガラス製で表面に反射防止膜を有する厚さ2mmの平板状の保護ガラス5が保持されると共に、該ハウジング10の周壁内部には、コリメータレンズ3及び集光レンズ4が各々配置する位置に冷却水通路11,12が設けてある。しかして、このレーザ加工ヘッド1Bには、予備試験用に、該加工ヘッド1Bの直下位置でレーザ光Lを受光して出力を計測するパワーメータ6、保護ガラス5のレーザ光透過中心部oからの輻射赤外線を受光して電気信号に変換して温度計測する赤外線センサ7、斜め下側から保護ガラス5の前面の温度分布を捉える赤外線ビュア8、赤外線センサ7の計測信号に基づいて温度値及びモニタリング状況を表示するパーソナルコンピュータPC、がそれぞれ付設されている。

【0025】

上記構成のレーザ加工ヘッド1Bにおける熱レンズ現象を、下記の予備試験1〜3によって解析した。なお、これら予備試験では、レーザ加工ヘッド1Bとして市販のヘッド(結像倍率2倍)、赤外線ビュア8としてFILR Systems社製のSC620、をそれぞれ用いると共に、冷却水通路11,12の冷却水温を30℃に設定した。また、図では省略しているが、レーザ光Lの焦点Fの位置計測のために、プリムス社製のフォーカスモニターを使用した。

【0026】

〔予備試験1〕

パワーメータ6及び上記フォーカスモニターを利用し、保護ガラス5がない状態において、出力6kW,8kW,10kWの各レーザ光Lの出射開始から3分後及び10分後の焦点変移Δfを調べると共に、汚れのない新品の保護ガラス5と汚れのある既存の保護ガラス5の各々を使用した状態で、出力10kWのレーザ光Lの出射開始から3分後及び10分後の焦点変移Δfを調べた。その結果を図2(a)に示す。

【0027】

〔予備試験2〕

パワーメータ6及び赤外線センサー7を利用し、保護ガラス5がない状態で、出力6kW,8kW,10kWの各レーザ光Lの出射開始から3分後及び10分後における集光レンズ4のレーザ光透過中心部の温度を計測すると共に、汚れのない新品の保護ガラス5と汚れのある既存の保護ガラス5の各々を使用した状態で、出力10kWのレーザ光Lの出射開始から3分後及び10分後における保護ガラス5のレーザ光透過中心部oの温度を計測した。その結果を図2(b)に示す。

【0028】

〔予備試験3〕

赤外線ビュア8を利用し、汚れのある既存の保護ガラス5と汚れのない新品の保護ガラス5の各々を使用した状態で、それぞれ2kW,4kW,5kW,6kWの各レーザ出力における出射開始から 分後の該保護ガラスの径方向に沿う温度分布を調べた。その結果を、既存の保護ガラス5については図3(a)に、新品の保護ガラス5については図3(b)に、それぞれ示す。

【0029】

図2(a)で示すように、保護ガラス5がない状態では、レーザ光Lの出力が大きいほど、また出射開始からの時間が長くなるほど、焦点変移Δfが大きくなっている。そして、保護ガラス5を設けることで更に焦点変移Δfが増すが、例えばレーザ光Lの出力10kWで出射開始から10分後における焦点変移Δfは、汚れのない新品の保護ガラス5では約12%の増加に止まるのに対し、汚れのある既存の保護ガラス5では約56%と著しく増大している。また、図2(b)で示すように、レーザ光Lの出力10kWで出射開始から3分後及び10分後における保護ガラス5のレーザ光透過中心部oの温度は、汚れのない新品の保護ガラス5では90〜100℃程度であるのに対し、汚れのある既存の保護ガラス5では280〜300℃もの高温に達している。一方、図3(a)(b)で示すように、レーザ加工ヘッド1Bの使用中における保護ガラス5の温度は、レーザ出力の違いと汚れの有無に関わらず中心部(レーザ光透過中心部o)で最も高く、且つ中心部と周辺部とで大きな温度差が現れるが、特に汚れのある既存の保護ガラスでは周辺部同士(図示では径方向の両端部同士)でもかなりの温度差を生じている。

【0030】

すなわち、レーザ光は光学部品の中心部を光軸中心として半径方向に減衰する強度分布を有し、そのレーザ光が光学部品を通過する際に光吸収に伴う内部発熱を生じるが、その発熱が光学部品の冷却水で冷却されている周辺部へ向かう熱伝導によって排熱されることになる。従って、レーザ加工中の光学部品は、表面の汚れによって光吸収が増大しても、それ自体が損傷するほどの汚れでなければ、常に中心部が最高となる温度分布を示すが、局所的に汚れのある部分と汚れのない部分とでは発熱量に差があるため、図3(a)の如く周辺部の温度では有意差を生じる場合が多々ある。

【0031】

これら予備試験1〜3の結果から、既存の保護ガラス5は、その汚れに起因したレーザ光Lの吸収によって中心側ほど大きく昇温し、これに伴う熱膨張によって凸レンズ状に変形する顕著な熱レンズ現象を生じるが、その熱レンズ現象による焦点変移Δfの大きさと保護ガラス5の温度との間に高い相関があるため、そのレーザ光透過中心部oの計測温度を指標として熱レンズ現象を精度よくモニタリングできることが判る。しかるに、保護ガラス5の周辺部では汚れによる温度上昇が少ない上、局所的な汚れ度合の違いで温度のばらつきを生じ易いため、該周辺部の計測温度は上記モニタリングの指標として信頼性に乏しい。従って、予め汚れのない新品の保護ガラス5を使用した時のレーザ光透過中心部oの温度計測データと焦点変移Δfの関係を求めておき、これを基本の参照データとして実際の加工時に得られる該中心部oの温度計測データを比較することにより、熱レンズ現象が許容範囲にあるか否か、ひいては光学部品を継続使用できるか否かを正確に判定することが可能となる。

【0032】

ここで、保護ガラス5のレーザ光透過中心部oの温度計測手段としては、特に制約されないが、上記予備試験で用いているものと同様の赤外線センサ7が好適である。すなわち、赤外線センサ7は、輻射赤外線を受光して電気信号に変換するものであるが、その1基のみを用いて該温度計測を簡易な操作で連続的に行えることに加え、構造的に簡素で且つ小型であるためにヘッドハウジング内への組み付けが容易であり、これによってレーザ加工ヘッド全体を簡素でコンパクトな構成に設定できると共に、それ自体の受光部を汚れにくくして感度低下や寿命短縮を抑制でき、また安価に入手できることから全体の設備コストも抑えられる。

【0033】

このような赤外線センサ7としては、特に制約されないが、赤外波長8〜14μmの間に感度帯を持つものが推奨される。これは、赤外波長8〜14μmが光学部品材料として一般的な石英ガラス及び反射防止膜材から昇温に伴って放射される赤外線の波長域になるため、その赤外線放射を確実に計測できることによる。なお、該赤外線センサ7の感度帯は、上記波長域を含んでおればよく、該波長域よりも長波長側及び短波長側の一方又は両方にわたる広い波長域に及んでいてもよいことは言うまでもない。

【0034】

図4は、上記の温度計測手段として赤外線センサ7を用いた本発明の一実施形態に係るレーザ加工ヘッド1Aを示す。このレーザ加工ヘッド1Aは、基本構造が前記予備試験に用いたレーザ加工ヘッド1B(図1参照)と略同様であるため、その構成各部については該レーザ加工ヘッド1Bと同一符号を附して説明を省略するが、ヘッドハウジング10の下部側には集光レンズ4と保護ガラス5の両保持部の間に位置してセンサ取付孔13が設けてあり、このセンサ取付孔13に赤外線センサ7が検出方向を保護ガラス5の内面側の中心部oに向ける形で装填されると共に、該赤外線センサ7の信号ケーブル7aが外部のパーソナルコンピュータPCに接続されている。図中のWはレーザ溶接を行う被加工物を示す。

【0035】

このレーザ加工ヘッド1Aによる加工中の熱レンズ現象のモニタリングを行うには、予め、既述の予備試験として新品の保護ガラス5を用いて該当する加工条件でレーザ加工を行い、その汚れの蓄積によって加工品位が許容限界となるまでの温度計測データと焦点変移Δfとの関係から、加工品位的に許容限界となる焦点変移量F2に対応する保護ガラス5のレーザ光透過中心部oの温度T2を求めておく。そして、この温度T2を参照温度として、レーザ加工ヘッド1Aによる加工中、パーソナルコンピュータPCにおいて、前記温度T2を参照温度として、赤外線センサ7にて継続的にモニターされる温度Txが参照温度T2以下である間は保護ガラス5を継続使用可能とし、該モニター温度Txが参照温度T2を超えた時には保護ガラス5の交換を要するとして、その交換時期の到来をディスプレイ画面での表示、警報ランプ、警報ブザー等で告知するように設定すればよい。これにより、加工品位が許容限界を超える前に保護ガラス5の寿命到来を認知できるから、該保護ガラス5を新品と交換することで高い加工品位を安定的に確保できる。

【0036】

図5は、既述の予備試験において、新品の保護ガラス5を使用してレーザ出力を10kWに設定してレーザ加工を行った場合の、該保護ガラス5のレーザ光透過中心部oの温度と焦点変移Δfとの関係を示すデータ例である。このデータでは、使用開始時の保護ガラス5の該中心部oの温度T1が100℃で、その時の焦点変移量F1が1.25mmであったが、汚れによる光吸収で昇温するのに伴って焦点変移が大きくなり、加工品位的に限界となった時の焦点変移量F2は3.75mm、該中心部oの温度T2は200℃であった。つまり、新品の保護ガラス5の使用開始から許容限界に至るまでの焦点変移Δfは2.5mm、この焦点変移Δfに対応するレーザ光透過中心部oの温度上昇ΔTが100℃である。

【0037】

そこで、同じ機種のレーザ加工ヘッドにより、設定出力10kWでレーザ溶接等の所定の加工を行う場合、前記の参照温度T2を200℃に設定して熱レンズ現象のモニタリングを行い、赤外線センサ7によるモニター温度Txが200℃以下である間は保護ガラス5を継続使用可能とし、該モニター温度Txが200℃を超えた際に保護ガラス5を交換するように設定すればよい。

【0038】

上述した実施形態における熱レンズ現象のモニタリングでは計測対象の光学部品を保護ガラス5としているが、集光レンズ4等のレーザ光路に介在する他の光学部品についても同様に熱レンズ現象のモニタリングを行える。また、例示した実施形態では光学部品(保護ガラス5)のレーザ光透過中心部の温度を計測しているが、そのレーザ光透過中心部oの温度と、周辺部s(図1参照)又はヘッドハウジング10側の支持部10a(図1参照)の温度とを計測し、両計測温度の差に基づいて該光学部品の熱レンズ現象を捉えるように構成してもよい。

【0039】

図6は、既述同様の予備試験において、保護ガラス5として新品と既存品を各々使用した場合について、赤外線ビュア8を利用して計測した保護ガラス5のレーザ光透過中心部oと周辺部sの温度差Δtと、フォーカスモニターを利用して計測した焦点変移Δfとの相関を示す。この図6から明らかなように、保護ガラス5の汚れの有無によって温度差Δt及び焦点変移Δfに大きな違いがあり、例えばレーザ出力6kWでは両者の温度差Δtの違いが32℃、焦点変移Δfの違いが0.5mmになっており、該温度差Δtの違いからも熱レンズ現象の度合を判定できることが示唆される。この場合、やはり予備試験において新品の保護ガラス5を使用して得られた該温度差Δtと焦点変移Δfとの関係から、該当加工条件での基準となるレーザ光Lの焦点位置F1と、この焦点位置F1から更に変移して加工品位的に許容限界となる焦点位置F2とを設定し、許容限界の焦点位置F2に対応する温度差Δtを参照基準として、実際の加工中に計測される保護ガラス5の同温度差Δtを対比し、参照基準以下にある間は継続使用可能、参照基準を超えた時に要交換と設定すればよい。

【0040】

なお、このように光学部品のレーザ光透過中心部と周辺部又は支持部との温度差を指標として熱レンズ現象をモニタリングする場合、周辺部及び支持部については、汚れ度合が既述の如く不均質になって温度のばらつきを生じ易いため、全周又は複数箇所の計測値から平均温度を算出することが望ましい。この点、温度計測手段として赤外線ビュア8を用いれば、その1基を使用するだけで、得られる温度分布データから、光学部品の中心部の温度に加え、周辺部又は支持部の平均温度も算出できるが、赤外線センサ7に比べて高価である上に大型で場所を取り、操作的にも複雑になるという難点がある。

【0041】

本発明のレーザ加工ヘッドは、ヘッドハウジング10の構造、コリメータレンズ3や集光レンズ4の如きレンズ系の配置構成、赤外線センサ7等のモニタリング機構の付設構造等、細部構成については実施形態以外に種々設計変更可能である。なお、保護ガラス5としては厚さ1〜5mmのものが好適である。

【産業上の利用可能性】

【0042】

熱レンズ現象のモニタリングに利用する参照データは既述の予備試験によって得ることになるが、その予備試験はレーザ加工ヘッドのメーカー側で行い、得られた参照データをレーザ加工を行うユーザー側に提供すればよい。従って、ユーザー側では、予備試験に用いる各種の高価な計測機器は不要であり、例えば図4で示すような1基の赤外線センサのみを付設しただけの構造簡単なレーザ加工ヘッドを用い、その加工中に参照データを利用して熱レンズ現象を容易に且つ確実にモニタリングし、もって安定的に高い加工品位を確保することができる。

【符号の説明】

【0043】

1A,1B レーザ加工ヘッド

10 ヘッドハウジング

10a 支持部

2 ファイバー出射端

3 コリメータレンズ

4 集光レンズ

5 保護ガラス

7 赤外線センサ

o レーザ光透過中心部

s 周辺部

【特許請求の範囲】

【請求項1】

ヘッドハウジング内に装着された光学部品のレーザ光透過中心部の温度を計測し、この計測値に基づいて該光学部品の熱レンズ現象を捉えるモニタリング機構を付属してなるレーザ加工ヘッド。

【請求項2】

光学部品のレーザ光透過中心部の温度を、輻射赤外線を受光して電気信号に変換する1基の赤外線センサによって計測する請求項1に記載のレーザ加工ヘッド。

【請求項3】

前記赤外線センサが赤外波長8〜14μmの間に感度帯を持つものである請求項2に記載のレーザ加工ヘッド。

【請求項4】

前記赤外線センサがヘッドハウジングの内部に臨んで取り付けられてなる請求項1〜3の何れかに記載のレーザ加工ヘッド。

【請求項5】

ヘッドハウジング内に装着された光学部品のレーザ光透過中心部の温度と、該光学部品の周辺部又は支持部の温度とを計測し、両計測温度の差に基づいて該光学部品の熱レンズ現象を捉えるモニタリング機構を付属してなるレーザ加工ヘッド。

【請求項6】

前記光学部品がヘッドハウジングの先端側に装着された保護ガラスである請求項1〜5の何れかに記載のレーザ加工ヘッド。

【請求項7】

熱レンズ現象による焦点変位の許容限界値を設定し、この許容限界値に対応した基準温度と計測温度とを比較し、計測温度が基準温度を上回った際に光学部品の交換を要することを告知する交換告知機能を備える請求項1〜6の何れかに記載のレーザ加工ヘッド。

【請求項1】

ヘッドハウジング内に装着された光学部品のレーザ光透過中心部の温度を計測し、この計測値に基づいて該光学部品の熱レンズ現象を捉えるモニタリング機構を付属してなるレーザ加工ヘッド。

【請求項2】

光学部品のレーザ光透過中心部の温度を、輻射赤外線を受光して電気信号に変換する1基の赤外線センサによって計測する請求項1に記載のレーザ加工ヘッド。

【請求項3】

前記赤外線センサが赤外波長8〜14μmの間に感度帯を持つものである請求項2に記載のレーザ加工ヘッド。

【請求項4】

前記赤外線センサがヘッドハウジングの内部に臨んで取り付けられてなる請求項1〜3の何れかに記載のレーザ加工ヘッド。

【請求項5】

ヘッドハウジング内に装着された光学部品のレーザ光透過中心部の温度と、該光学部品の周辺部又は支持部の温度とを計測し、両計測温度の差に基づいて該光学部品の熱レンズ現象を捉えるモニタリング機構を付属してなるレーザ加工ヘッド。

【請求項6】

前記光学部品がヘッドハウジングの先端側に装着された保護ガラスである請求項1〜5の何れかに記載のレーザ加工ヘッド。

【請求項7】

熱レンズ現象による焦点変位の許容限界値を設定し、この許容限界値に対応した基準温度と計測温度とを比較し、計測温度が基準温度を上回った際に光学部品の交換を要することを告知する交換告知機能を備える請求項1〜6の何れかに記載のレーザ加工ヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−187591(P2012−187591A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−51153(P2011−51153)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000005119)日立造船株式会社 (764)

【出願人】(596132721)財団法人近畿高エネルギー加工技術研究所 (18)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000005119)日立造船株式会社 (764)

【出願人】(596132721)財団法人近畿高エネルギー加工技術研究所 (18)

【Fターム(参考)】

[ Back to top ]