レーザ加工機およびレーザ加工機における両面基板固定方法

【課題】 上層および下層に銅箔を有した両面基板において、レーザ光により下層銅箔を残し内層の樹脂を除去し止まり穴を作成する際に、下層銅箔が貫通する不具合を減少させることが可能なレーザ加工機を得る。

【解決手段】 トップテーブル19にトップテーブル19上に磁界を発生させる電磁石32と両面基板18の上面銅箔に電流を流すアーム28を配置し、電磁石32の磁界と両面基板18の上面銅箔に流れる電流により、両面基板18にローレンツ力を発生させ、両面基板18を治具板25上に固定する。

【解決手段】 トップテーブル19にトップテーブル19上に磁界を発生させる電磁石32と両面基板18の上面銅箔に電流を流すアーム28を配置し、電磁石32の磁界と両面基板18の上面銅箔に流れる電流により、両面基板18にローレンツ力を発生させ、両面基板18を治具板25上に固定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ光を用いて両面基板に止まり穴を作成するレーザ加工機に関するものである。

【背景技術】

【0002】

レーザ光による穴あけを必要とする加工対象物は主に、携帯電話やパソコン、通信機器といた電子機器に使用されているプリント基板である。こうした電子機器は、携帯電話の進化を見てもわかるように、小型薄型であっても高機能といった方向に進んでいる。これらの機器中に搭載するプリント基板も基本的に同じ流れにあり、小型薄型化、高機能実現のため回路複雑化、これを限られたスペースで実現するための高密度化が進んでいる。

【0003】

こうした、高密度化が最も顕著なのが、パッケージ分野である。パソコンのCPUに代表されるいわゆるパッケージは、図7に示すように、半導体のICチップ1をサブストレート2と呼ばれる小基板上に設置し、そのサブストレート基板2を介し、サブストレート基板2に設けられたハンダボール3により、マザーボード4であるプリント基板上に配線される。サブストレート2はICチップ1の性能を引き出すため、基板内に回路網をもっており、ICチップの性能が日進月歩で向上する度に、その回路も複雑化するが、小型化から逆行することは出来ず、もっとも高密度、細線化が激しくなっている。

【0004】

実際にサブストレート用のベースとして使用される基板は、図8のような銅箔5、樹脂6、銅箔5のサンドイッチ状で、両面基板と呼ばれるものである。従来は、図9に示すように、両面基板をドリルによって貫通穴7を開け、メッキし、上層と下層の電気的接続を行っていた。上下層には次に示すサブトラクティブ法、セミアディティブ法等により、回路を形成されるが、この貫通穴7の導通により、上層と下層の回路が接続される。上層には更に基板が積層(ビルドアップ)されるが、下層には、ハンダボール3用のパッド9等が形成されており、パッド9上に配したハンダボール3を介して、マザーボードに接続される。

【0005】

最も一般的な回路配線の作製方法として知られるサブトラクティブ法の概略を、図10に示す。この方法では、図10(a)に示すように銅箔5にドライフィルム(レジスト)10を貼り、その上からガラス看板に描かれた回路パターンを露光装置で焼きつける。その後薬液処理すると、図10(b)に示すように光硬化しなかったレジスト10が除去され、回路線以外の所は銅箔5がむき出しになる。これをエッチング処理すると、図10(c)に示すように銅箔5が除去され、露光装置で焼き付けた所のみ銅箔5が残り、この銅箔5により回路が形成される。

【0006】

この時、エッチングにより銅箔を除去する場合、その除去され方に特徴があり、その銅の回路線(銅ライン)8の断面は図11に示すように、裾野を引いたようになる。これは、図11のように、銅箔が厚いと顕著になり、細配線化のための線と線の間の狭ピッチ化の妨げになる。このため、細配線化を進めるためには、銅箔を薄くすることが必然となる。

【0007】

また、更なる細線化には、サブトラクティブ法では限界があるため、セミアディティブ法が使用される。これは、図12(a)のように予め薄い銅箔11の両面基板上に露光処理レジスト10を形成し、次に図12(b)のように銅の回路ラインを薄銅箔層を種(シード層)とし、銅をメッキ付け12にて回路ラインを成長させ、次に図12(c)のようにレジスト剥離したのち、余分なシード層を除去して回路ライン8を形成する方法である。本方法によれば、裾野の無い回路ラインが形成できる特徴がある。また、メッキ付けのベースとなる銅箔をシード層とよぶが、シード層もメッキにて作成する方法もある。しかし、この場合、絶縁層6を特殊材料としなければならない。一方、薄銅箔層を使用すると、その必要がなく、これまでの一般的に使用していた安価で信頼性のある絶縁層が適用でき、剛性面や、コスト面などでメリットが大きい。

【0008】

このようなサブトラクティブ法やセミアディティブ法を用いるような薄銅箔両面基板使用の流れは、今後の主流とされている。また、近年、上記サブストレートのマザーボードとの接続用ハンダボールの間隔において、更なる狭ピッチ化が進行した。ハンダボール設置用のパッドは、平面性が要求され、従来のドリルでの貫通穴上には、凹凸の問題でパッドを形成できない。このため、パッド側から見るとドリル穴はデットスペーストなっていた(図9中の7)。そこで貫通穴をやめ、止まり穴を作製し、中に導電性ペーストを充填することで、両銅層を接続する方法が考案された。この止まり穴作成方法としては、片面の銅箔層に予めエッチングで穴あけした上に大きめのレーザ光をあてて、開口部分の絶縁層(樹脂)のみを気化させ除去するレーザ加工方法(コンフォーマル加工)が用いられる。

【0009】

レーザ加工方法としては、1対の可動式ミラーであるガルバノミラーを備えたガルバノスキャナーにてレーザ光を偏向し、トップテーブル上に固定された両面基板に照射する方法が知られている。また、基板全体にレーザ光を照射するために、さらにトップテーブルがレーザ照射と垂直なX−Y方向に可動し、次の未加工部分をレーザ光照射位置に移動させて、次の未加工部分の加工を実施していく。こうして基板全体にレーザ光を照射し、止まり穴を作成する仕組みである。

【0010】

こうした薄銅箔両面基板にレーザ照射する場合、出来るだけ垂直にレーザ光を当てる必要がある。また集光、即ちレーザ光を絞って小さな面積にレーザ光のエネルギーを集中させることにより、加工を行うため、集光されたポイントから基板がずれてしまうと加工できない。つまり基板をX−Y方向に移動させる場合、基板は常に、レーザの集光された焦点位置に基板表面があるように移動させなければならない。これには、平坦度の高いトップテーブルを作製し、これに加工対象物の基板を密着固定し、これをレーザ照射軸(Z)方向に対して垂直な方向(X−Y方向)に精度よく可動させて実現している。

【0011】

トップテーブルへの基板の密着固定方法として、真空吸着法が用いられている(例えば、特許文献1,2,3参照)。この様子を図13、図14に示す。トップテーブル19上に吸気用の穴20を設け、この穴20の先の経路に設置されたブロア21により、矢印22のごとく空気を強力に吸引させる。するとトップテーブル19上の吸気用穴20から勢い良く空気が吸い込まれるが、トップテーブル19上に基板18を設置すると、この基板18が吸気用穴20の蓋の役目をし、空気が遮断される。これにより基板18下の吸気用穴20内は負圧になり、大気圧により基板18はトップテーブル19側に押し付けられる。また、その吸引過程で基板18とトップテーブル19間の隙間の空気が全て吸い込まれ、両者の間が真空状態となる。吸引用穴20のない部分もこれにより、トップテーブル19に吸着し、固定される。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2001−347433

【特許文献2】特開2002−364626

【特許文献3】実公平3−15274

【特許文献4】特開2001−170789

【発明の概要】

【発明が解決しようとする課題】

【0013】

回路細線化のため銅箔が薄くなると、加工の難易度が一気にアップする。t7μm以下の銅箔の場合、図15(a)に示したように、レーザ14の照射により、銅箔5より上層の樹脂6を除去すると、図15(b)に示したように、その加工時の熱影響により、下層銅箔の貫通24が顕著になってきてしまう。これを防ぐには、図16(a)、(b)に示したように、基板18下に熱伝達性に優れ、銅層との接触面でも熱抵抗の少ない、金属製の板25を下層銅箔の下に治具として敷き、下層銅箔の厚さを擬似的に増加させると良い。最も効果があるのは、銅箔と同じ銅板であるが、境界面での熱抵抗が少ない金属であれば、銅板以外を使用してもよい。

【0014】

境界面での熱抵抗が少なく、熱伝達性の高い金属板を治具として敷いて使用することにより、下層銅箔の貫通の問題は改善できる。しかし、効果を出すためには基板を治具に密着させる必要がある。隙間等があるとその部分では、熱が逃げにくく(熱抵抗大)、治具が無い場合と同様に下層銅箔は貫通してしまう。このため、基板の吸着はかなり重要で、治具を通しての真空吸着で実現する必要がある。しかし、この場合には、図17(a)に示すように、トップテーブル19の吸気穴20上の治具(金属板)25にも、同様の吸気穴27を開けておく必要がある。この吸気穴27を通して、基板18を引きつけ、治具25に密着固定する。

【0015】

しかし、治具25の吸気穴27の部分は、基板18が接触するわけではないため、金属板治具25の冷却(熱伝達)効果が発揮できない。そのため、図17(b)のように、この吸気穴27上ではしばしば下層銅箔貫通24が発生してしまう。このため吸気穴の無い治具が必要であるが、吸気穴が無い場合、真空吸着によって基板を固定することができない。このため、真空吸着に拠らない、均一密着、固定が可能な金属板治具が必要である。

【0016】

仮に、基板が鉄等磁気に反応する材質であれば、電磁石により基板を固定し、加工が終了したら、固定を解除するようなことが可能であり、均一密着、均一冷却を実現可能である(例えば、特許文献4参照)。しかし、加工対象の両面基板は、銅および樹脂を材質とするため、磁石には引き寄せられないため、この方法では固定できない。

【課題を解決するための手段】

【0017】

発明者は、銅は磁石には引き寄せられないが、良い導電性を持っている点に着目した。方向性を持った磁場中で、これと直行する方向に電流を流した場合、更に磁場、電流の両方向に直行する方向にいわゆるローレンツ力が発生する。ローレンツ左手の法則で知られる現象であるが、この現象を利用して基板を治具板に密着させることが可能である。すなわち、本願発明は、両面基板の上面銅箔に電流を流すと共に、それと直交する方向に磁界を発生させ、両面基板に治具板に押さえつける方向のローレンツ力を生じさせるものである。

【発明の効果】

【0018】

この発明に係るレーザ加工機は、吸着穴の無い治具板に両面基板を固定できるため、両面基板の裏面銅箔の損傷を大幅に減少させることができ、加工品質が向上する。

【図面の簡単な説明】

【0019】

【図1】この発明の実施の形態1を示すレーザ加工機の構成図である。

【図2】この発明の実施の形態1であるレーザ加工機における両面基板を固定する方法を説明する図である。

【図3】この発明の実施の形態1であるレーザ加工機における治具板を冷却する構成を説明する図である。

【図4】この発明の実施の形態1であるレーザ加工機における効果を確認するための加工の条件を説明する図である。

【図5】この発明の実施の形態1であるレーザ加工機における効果を示す図である。

【図6】この発明の実施の形態2であるレーザ加工機における両面基板を固定する方法を説明する図である。

【図7】パッケージ基板の構成を説明する図である。

【図8】両面基板の構成を説明する図である。

【図9】サブストレートベース基板の構成を説明する図である。

【図10】サブトラクティブ法を説明する図である。

【図11】サブトラクティブ法によるエッチング後の銅箔の状況を説明する図である。

【図12】セミアディティブ法を説明する図である。

【図13】従来のレーザ加工機のトップテーブルの外観図である。

【図14】従来のレーザ加工機における真空吸着による基板吸着の様子を示した図である。

【図15】薄銅箔両面基板の下層銅箔貫通の様子を説明する図である。

【図16】薄銅箔両面基板の下層銅箔貫通を治具板により抑える効果を説明する図である。

【図17】治具板に吸着用貫通穴が空いていることにより薄銅箔両面基板の下層銅箔が貫通することを説明する図である。

【発明を実施するための形態】

【0020】

実施の形態1.

図1は、この発明を実施するための実施の形態1におけるレーザ加工機の全体構成を示す図である。図1において、発振器13から出力されたレーザ光14は、図示していない固定されたベンドミラーで反射されて伝播し、1対の可動式ミラーであるガルバノミラー16を備えたガルバノスキャナー15にて偏向され、次にfθレンズ17で集光されて、トップテーブル19上に配置された治具板25上に、以下に説明する方法により固定された両面基板18に照射される。両面基板18上でのレーザ光走査は、先のガルバノスキャナー15で行われるが、fθレンズ17の大きさや、ガルバノスキャナー15の偏向範囲にも限度があるので、両面基板18全体にはレーザ光14を照射することができない。このため、トップテーブル19がレーザ光照射と垂直なX−Y方向に可動し、次の未加工部分をfθレンズ17下の位置に移動させて、次の未加工部分の加工を実施していく。こうして両面基板18全体にレーザ光14を照射し、止まり穴を作成する。

【0021】

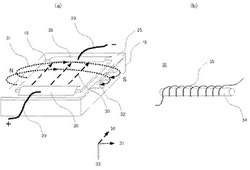

図2は、この発明を実施するための実施の形態1におけるレーザ加工機の、トップテーブル19上の両面基板18の固定のための構成を示すものである。図2(a)において、トップテーブル19内の治具板25の下に、図2(b)に示した長いコイル35を円柱状の鉄心34に巻きつけた電磁石32を配置し、トップテーブル19上に磁界を発生させるようにしている。電磁石32は数本平行に並べ、電磁石32に電流を流した際に発生する磁界の向きが、トップテーブル19上で揃うようにする。なお、トップテーブル19は通常アルミ製であり、電磁石32により磁化することはない。すなわち、磁界の分布はトップテーブル19の形状等に関係なく、電磁石32の配置等で決定される。ところで、電磁石32の代わりに永久磁石を使用する方法も考えられる。しかし、永久磁石の場合、常に磁界が発生しているため、トップテーブル19に吸着する必要のないタイミングでも吸着してしまう可能性があり、取り扱いに注意が必要であり、電磁石を用いるのが望ましい。

【0022】

また、トップテーブル19上には、両面基板18の上面端部を押さえるためのクランプ機構のアーム28が1組設けられており、このアーム28により両面基板18は治具板25に仮に固定される。このクランプ機構のアーム28の両面基板18との接触部は電極となっており、アーム28と両面基板18の上面銅箔は導通している。さらにアーム28は電線29を介して図示しない電流電源に接続されており、両面基板18上面の銅箔に電流を流すことができる。また、アーム28は、電磁石32による磁界の向きとは直交する方向の両面基板18の両端を押さえられるように配置されており、この磁界と直交する向きに両面基板18上の銅箔に電流を流すことができる。なお、アーム28は両面基板18を仮押さえする機能と、両面基板18と電線29とを導通する機能を有しているが、それぞれの機能を別の構成で実現しても良い。例えば、アームは仮押さえのみの機能を有し、別途電線29と両面基板28の上面銅箔との導通を取るための電極を追加で設けても良い。また、本発明においては、両面基板18に電流を流すことが必須であるが、両面基板18を仮押さえすることは必須ではないので、単に電線29と両面基板28の上面銅箔との導通を取るための電極を設けるだけでも良い。

【0023】

このように電磁石32とアーム28を配置し、電磁石32の磁界と両面基板18の上面銅箔に流れる電流により、両面基板18を固定する。この電流方向は図2のように、電磁石32が作る磁場方向にほぼ垂直で、かつ両面基板18が治具板25に押さえつけられる様にローレンツ力が発生するような方向とすることが重要である。例えば、図2においては、トップテーブル19上にて磁界の向きが左から右へとなっており、両面基板18に流す電流は紙面手前から奥側へ流すことで、両面基板18には下向きのローレンツ力が働く。もちろん、磁界と電流の向きは垂直である必要は無く、平行でない限りは垂直成分があるのでローレンツ力が働く。しかし、磁界および電流の効果を最大とするには、磁界および電流の向きが垂直であることが望ましい。さらには、ローレンツ力を最大限に活用するために、両面基板18を治具板25に垂直に押しつけるように働かせるために、磁界および電流の向きは治具板25の表面すなわちトップテーブル19の表面に平行であることが望ましい。これにより、両面基板18は治具板25に押さえつけられ固定される。なお、両面基板18に流れる電流をオフするか、もしくは電磁石32の磁界をオフすれば、両面基板18の固定は解除されるので、例えば両面基板18の搬送時には電磁石32の磁界をオフし、両面基板18の加工時には電磁石32の磁界および両面基板18に流す電流をオンすればよい。

【0024】

上記のように、両面基板18がローレンツ力で下の治具板25を押さえつけられるため、治具板25は簡易にトップテーブル19上に固定しておけばよい。例えば、治具板25の端部をネジ等で簡易にトップテーブル19に固定しておいても良い。また、治具板25の固定については、トップテーブル19になじめば良いので、真空吸着を使用しても良い。ただし、この場合は治具板25には貫通穴がないので、治具板25上の両面基板18の固定には真空吸着は寄与しない。

【0025】

ところで、銅の電気抵抗率は、ρ=1.72x10-5[Ωmm]なので、両面基板18の銅箔の抵抗は7x10-3[Ω]程度である。また、両面基板18は一般の金属に比較すると薄く脆弱であり、治具板25に固定するのには数(A)程度の電流値で効果があり、電流を流すことによる発熱量は僅かであり、加工への影響はほとんど問題にならない。

【0026】

一方、下層銅箔の貫通の問題を改善するには、両面基板18から治具板25への熱伝達が重要である。熱の伝達では、その伝達熱量:Qと伝達元の温度:T1、伝達点の温度:T2の間には、(1)式のような関係があり、その伝達熱量は、両地点の温度差に比例する。

Q ∝ (T1−T2)・・・・(1)

つまり、冷却の効率を高めるには、両地点の温度差を大きくすると良く、すなわち、治具板25を積極的に冷却し温度を低くすることが効果的方法である。具体的には、図3のようにトップテーブル19に内蔵したパイプ37に、温度調節器38で冷却された冷水36をポンプ39により流して、トップテーブル19を冷却し、トップテーブル19からの熱伝導で治具板25を間接的に冷却する方法がある。これにより、下層銅箔の貫通の問題がより改善される。

【0027】

次に、本発明の効果について、1枚で30万穴の基板を加工した際の、裏面銅箔の貫通量を比較することで説明する。本加工においては、照射レーザ光のエネルギーを弱くすると、裏面銅箔への熱影響を低減できるが、この場合、加工穴底部の径が小さくなってしまい、その後のメッキやペースト埋め等の導通処理後の信頼性に影響を及ぼす。このため、図4に示すように、加工した穴の底部の大きさdが、加工穴の上部径Dの75%以上になるように、照射レーザ光のエネルギーを調整した。

【0028】

図5は、上記加工における加工穴数に対する裏面銅箔の貫通穴数をプロットしたグラフである。図5中の菱形◆マークは、治具板を使用せずに、トップテーブルに両面基板を直置きし、真空吸着によって基板固定した後に加工した場合であるが、一部の5000穴を加工した時点で既に100穴以上貫通してしまっている。これは2%以上の貫通率であり、30万穴加工では60000穴以上の貫通が予想されるため、この時点で基板全面加工は取りやめた。

【0029】

これに対し、図5中の正方形■マークで示すのが、両面基板とトップテーブル間に、貫通穴を有した治具板を挟み、真空吸着によって両面基板を治具板に密着させた場合である。治具板の効果により貫通率は大幅に改善するが、やはり、治具板の吸着穴上に貫通穴が発生してしまう。両面基板一枚の加工領域の下に吸着穴が約300個ほどあり、その吸着穴上方に加工穴が存在しない場合もあるので、全体として貫通穴は図5のように200個程度発生した。この貫通穴のほとんどは、吸着穴上方にあったことが確認できた。吸着穴径はφ1mm程度で、15mm程度の間隔で格子状に並んでいる。一方、加工する穴径はφ100〜120μm程度であり、穴間ピッチは1mm以下の所も多い。特に加工穴の密集した所では、一つの吸着穴上に複数の貫通穴が存在している場合もあり、吸着穴による貫通穴が非常に多くなる可能性がある。

【0030】

一方、図5中の三角形▲マークで示したのが、本発明の方式で治具板にローレンツ力で両面基板を密着させて加工した場合の結果である。この場合、30万穴加工して全貫通穴は僅か8個であった。レーザ加工する前に、事前に基板の裏面銅箔をチェックすると、銅箔に汚れやシミが見られることがある。この場所を顕微鏡等で観察すると、銅箔が損傷し、小さいが既に穴が開いている事が希に見られる。基板1枚に数個程度であるが、基板作成時に事故的発生してしまうものと思われる。貫通8個は、こうした基板作成時事故的に発生した裏面銅箔の穴に対し、上にあった樹脂がレーザ加工により除去されたために発生したものと思われる。よって、このような事故的に発生した貫通穴が無ければ、レーザ加工による銅箔の貫通は、本発明によりほぼ0にすることができると考えられる。

【0031】

本実施の形態に係るレーザ加工機は、トップテーブル内に電磁石を設けると共に、トップテーブル上に銅製の治具板を介して配置された両面基板の上面銅箔に電流を流すことで、真空吸着せずにローレンツ力により両面基板を治具板さらにはトップテーブルに固定することができる。これにより、真空吸着穴のない治具板に両面基板を密着させることができ、レーザ加工時の両面基板の裏面銅箔貫通率を大幅に改善できる。

【0032】

実施の形態2.

上記実施の形態1に係るレーザ加工機においては、両面基板を固定するための磁界を発生させる電磁石を、トップテーブル内に設置していた。この場合、トップテーブル内にその他の構成を設けると、トップテーブル内の構成が複雑となる。例えば治具板を真空吸着でトップテーブルに固定する場合、図14に示したような機構をトップテーブル内に設ける必要があるので、図2にように電磁石をトップテーブル内に配置すると、トップテーブル内の構成が複雑になると共に、電磁石は真空吸着構造の更に下側に設けることとなる。この場合、電磁石をトップテーブル表面から遠ざけて配置することとなり、トップテーブル上で磁界の強さが弱まる可能性がある。

本実施の形態におけるレーザ加工機は、トップテーブル内の構成の自由度を上げるため、例えばトップテーブル内に真空吸着の機構を容易に設けるため、電磁石をトップテーブルの両サイドに配置したものである。

【0033】

図6は、この発明を実施するための実施の形態2におけるレーザ加工機の、トップテーブル19上の両面基板18の固定のための構成を示すものである。図6において、実施の形態1における図2に示した構成との相違は、電磁石32の配置のみであるので、その点について説明する。図6において、トップテーブル19の両端に複数の電磁石32が対向して配置される。対向される電磁石32は、異なった極を向き合わせて配置され、トップテーブル19上で一様な向きに磁界31が発生する。また、磁界31の向きは、両面基板18の上面銅箔に流れる電流30の向きとにより、両面基板18に働くローレンツ力が両面基板18を治具板25に押しつける方向に作用するように設定されている。例えば、図6においては、トップテーブル19上にて磁界の向きが左から右へとなっており、両面基板18に流す電流は紙面手前から奥側へ流すことで、両面基板18には下向きのローレンツ力が働く。これにより、両面基板18は治具板25に押さえつけられ固定される。

【0034】

本実施の形態に係るレーザ加工機は、トップテーブル両端に電磁石を設け、この電磁石を用いて両面基板を固定するので、実施の形態1に係るレーザ加工機に比べ、トップテーブル両端に電磁石を配置するスペースは必要となるが、トップテーブル内に電磁石を配置するスペースが不要となり、トップテーブル内に真空吸着構造を容易に設置可能となる。これにより、治具板の固定を真空吸着することができると共に、電磁石を両面基板近傍に設けることができる。また、裏面銅箔の貫通問題と関係なく治具板が不要な加工において、被加工物を直接トップテーブルに真空吸着することもできる。

【0035】

実施の形態3.

実施の形態1および2において、トップテーブルは通常アルミ製であり、両面基板の裏面銅箔との接触面での熱抵抗を低下させるため、銅製の治具板をトップテーブルと両面基板の間に挿入している。一方、本実施の形態に係るレーザ加工機においては、トップテーブルを銅製とするとともに、トップテーブル上に真空吸着穴を少なくとも両面基板の加工領域にあたる部分には設けない構成としたものである。その他の構成は、実施の形態1もしくは2と同様である。これにより、治具板を介さずに直接トップテーブルに両面基板を配置して加工しても、両面基板の裏面銅箔の貫通問題は解消される。真空吸着穴は設けないが、実施の形態1や2で説明した方法により両面基板は固定されるので、両面基板の加工に支障はない。

【0036】

本実施の形態に係るレーザ加工機においては、実施の形態1もしくは2に係るレーザ加工機に対し、トップテーブルを銅製としかつ真空吸着穴を設けない構成としたことで、治具板を用いずに両面基板を加工できる。ただし、表面に電流を流せない被加工物に対しては真空吸着は使用できないので、そのような被加工物に対する加工は困難となる。

【符号の説明】

【0037】

5銅箔

6絶縁層(樹脂)

13発振器

14レーザ光

15ガルバノスキャナー

16スキャンミラー

17fθレンズ

18両面基板

19トップテーブル

20吸着穴

25治具板

28クランプ

29電線

30電流

31磁界

32磁石

33ローレンツ力

34鉄心

35コイル

【技術分野】

【0001】

本発明は、レーザ光を用いて両面基板に止まり穴を作成するレーザ加工機に関するものである。

【背景技術】

【0002】

レーザ光による穴あけを必要とする加工対象物は主に、携帯電話やパソコン、通信機器といた電子機器に使用されているプリント基板である。こうした電子機器は、携帯電話の進化を見てもわかるように、小型薄型であっても高機能といった方向に進んでいる。これらの機器中に搭載するプリント基板も基本的に同じ流れにあり、小型薄型化、高機能実現のため回路複雑化、これを限られたスペースで実現するための高密度化が進んでいる。

【0003】

こうした、高密度化が最も顕著なのが、パッケージ分野である。パソコンのCPUに代表されるいわゆるパッケージは、図7に示すように、半導体のICチップ1をサブストレート2と呼ばれる小基板上に設置し、そのサブストレート基板2を介し、サブストレート基板2に設けられたハンダボール3により、マザーボード4であるプリント基板上に配線される。サブストレート2はICチップ1の性能を引き出すため、基板内に回路網をもっており、ICチップの性能が日進月歩で向上する度に、その回路も複雑化するが、小型化から逆行することは出来ず、もっとも高密度、細線化が激しくなっている。

【0004】

実際にサブストレート用のベースとして使用される基板は、図8のような銅箔5、樹脂6、銅箔5のサンドイッチ状で、両面基板と呼ばれるものである。従来は、図9に示すように、両面基板をドリルによって貫通穴7を開け、メッキし、上層と下層の電気的接続を行っていた。上下層には次に示すサブトラクティブ法、セミアディティブ法等により、回路を形成されるが、この貫通穴7の導通により、上層と下層の回路が接続される。上層には更に基板が積層(ビルドアップ)されるが、下層には、ハンダボール3用のパッド9等が形成されており、パッド9上に配したハンダボール3を介して、マザーボードに接続される。

【0005】

最も一般的な回路配線の作製方法として知られるサブトラクティブ法の概略を、図10に示す。この方法では、図10(a)に示すように銅箔5にドライフィルム(レジスト)10を貼り、その上からガラス看板に描かれた回路パターンを露光装置で焼きつける。その後薬液処理すると、図10(b)に示すように光硬化しなかったレジスト10が除去され、回路線以外の所は銅箔5がむき出しになる。これをエッチング処理すると、図10(c)に示すように銅箔5が除去され、露光装置で焼き付けた所のみ銅箔5が残り、この銅箔5により回路が形成される。

【0006】

この時、エッチングにより銅箔を除去する場合、その除去され方に特徴があり、その銅の回路線(銅ライン)8の断面は図11に示すように、裾野を引いたようになる。これは、図11のように、銅箔が厚いと顕著になり、細配線化のための線と線の間の狭ピッチ化の妨げになる。このため、細配線化を進めるためには、銅箔を薄くすることが必然となる。

【0007】

また、更なる細線化には、サブトラクティブ法では限界があるため、セミアディティブ法が使用される。これは、図12(a)のように予め薄い銅箔11の両面基板上に露光処理レジスト10を形成し、次に図12(b)のように銅の回路ラインを薄銅箔層を種(シード層)とし、銅をメッキ付け12にて回路ラインを成長させ、次に図12(c)のようにレジスト剥離したのち、余分なシード層を除去して回路ライン8を形成する方法である。本方法によれば、裾野の無い回路ラインが形成できる特徴がある。また、メッキ付けのベースとなる銅箔をシード層とよぶが、シード層もメッキにて作成する方法もある。しかし、この場合、絶縁層6を特殊材料としなければならない。一方、薄銅箔層を使用すると、その必要がなく、これまでの一般的に使用していた安価で信頼性のある絶縁層が適用でき、剛性面や、コスト面などでメリットが大きい。

【0008】

このようなサブトラクティブ法やセミアディティブ法を用いるような薄銅箔両面基板使用の流れは、今後の主流とされている。また、近年、上記サブストレートのマザーボードとの接続用ハンダボールの間隔において、更なる狭ピッチ化が進行した。ハンダボール設置用のパッドは、平面性が要求され、従来のドリルでの貫通穴上には、凹凸の問題でパッドを形成できない。このため、パッド側から見るとドリル穴はデットスペーストなっていた(図9中の7)。そこで貫通穴をやめ、止まり穴を作製し、中に導電性ペーストを充填することで、両銅層を接続する方法が考案された。この止まり穴作成方法としては、片面の銅箔層に予めエッチングで穴あけした上に大きめのレーザ光をあてて、開口部分の絶縁層(樹脂)のみを気化させ除去するレーザ加工方法(コンフォーマル加工)が用いられる。

【0009】

レーザ加工方法としては、1対の可動式ミラーであるガルバノミラーを備えたガルバノスキャナーにてレーザ光を偏向し、トップテーブル上に固定された両面基板に照射する方法が知られている。また、基板全体にレーザ光を照射するために、さらにトップテーブルがレーザ照射と垂直なX−Y方向に可動し、次の未加工部分をレーザ光照射位置に移動させて、次の未加工部分の加工を実施していく。こうして基板全体にレーザ光を照射し、止まり穴を作成する仕組みである。

【0010】

こうした薄銅箔両面基板にレーザ照射する場合、出来るだけ垂直にレーザ光を当てる必要がある。また集光、即ちレーザ光を絞って小さな面積にレーザ光のエネルギーを集中させることにより、加工を行うため、集光されたポイントから基板がずれてしまうと加工できない。つまり基板をX−Y方向に移動させる場合、基板は常に、レーザの集光された焦点位置に基板表面があるように移動させなければならない。これには、平坦度の高いトップテーブルを作製し、これに加工対象物の基板を密着固定し、これをレーザ照射軸(Z)方向に対して垂直な方向(X−Y方向)に精度よく可動させて実現している。

【0011】

トップテーブルへの基板の密着固定方法として、真空吸着法が用いられている(例えば、特許文献1,2,3参照)。この様子を図13、図14に示す。トップテーブル19上に吸気用の穴20を設け、この穴20の先の経路に設置されたブロア21により、矢印22のごとく空気を強力に吸引させる。するとトップテーブル19上の吸気用穴20から勢い良く空気が吸い込まれるが、トップテーブル19上に基板18を設置すると、この基板18が吸気用穴20の蓋の役目をし、空気が遮断される。これにより基板18下の吸気用穴20内は負圧になり、大気圧により基板18はトップテーブル19側に押し付けられる。また、その吸引過程で基板18とトップテーブル19間の隙間の空気が全て吸い込まれ、両者の間が真空状態となる。吸引用穴20のない部分もこれにより、トップテーブル19に吸着し、固定される。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2001−347433

【特許文献2】特開2002−364626

【特許文献3】実公平3−15274

【特許文献4】特開2001−170789

【発明の概要】

【発明が解決しようとする課題】

【0013】

回路細線化のため銅箔が薄くなると、加工の難易度が一気にアップする。t7μm以下の銅箔の場合、図15(a)に示したように、レーザ14の照射により、銅箔5より上層の樹脂6を除去すると、図15(b)に示したように、その加工時の熱影響により、下層銅箔の貫通24が顕著になってきてしまう。これを防ぐには、図16(a)、(b)に示したように、基板18下に熱伝達性に優れ、銅層との接触面でも熱抵抗の少ない、金属製の板25を下層銅箔の下に治具として敷き、下層銅箔の厚さを擬似的に増加させると良い。最も効果があるのは、銅箔と同じ銅板であるが、境界面での熱抵抗が少ない金属であれば、銅板以外を使用してもよい。

【0014】

境界面での熱抵抗が少なく、熱伝達性の高い金属板を治具として敷いて使用することにより、下層銅箔の貫通の問題は改善できる。しかし、効果を出すためには基板を治具に密着させる必要がある。隙間等があるとその部分では、熱が逃げにくく(熱抵抗大)、治具が無い場合と同様に下層銅箔は貫通してしまう。このため、基板の吸着はかなり重要で、治具を通しての真空吸着で実現する必要がある。しかし、この場合には、図17(a)に示すように、トップテーブル19の吸気穴20上の治具(金属板)25にも、同様の吸気穴27を開けておく必要がある。この吸気穴27を通して、基板18を引きつけ、治具25に密着固定する。

【0015】

しかし、治具25の吸気穴27の部分は、基板18が接触するわけではないため、金属板治具25の冷却(熱伝達)効果が発揮できない。そのため、図17(b)のように、この吸気穴27上ではしばしば下層銅箔貫通24が発生してしまう。このため吸気穴の無い治具が必要であるが、吸気穴が無い場合、真空吸着によって基板を固定することができない。このため、真空吸着に拠らない、均一密着、固定が可能な金属板治具が必要である。

【0016】

仮に、基板が鉄等磁気に反応する材質であれば、電磁石により基板を固定し、加工が終了したら、固定を解除するようなことが可能であり、均一密着、均一冷却を実現可能である(例えば、特許文献4参照)。しかし、加工対象の両面基板は、銅および樹脂を材質とするため、磁石には引き寄せられないため、この方法では固定できない。

【課題を解決するための手段】

【0017】

発明者は、銅は磁石には引き寄せられないが、良い導電性を持っている点に着目した。方向性を持った磁場中で、これと直行する方向に電流を流した場合、更に磁場、電流の両方向に直行する方向にいわゆるローレンツ力が発生する。ローレンツ左手の法則で知られる現象であるが、この現象を利用して基板を治具板に密着させることが可能である。すなわち、本願発明は、両面基板の上面銅箔に電流を流すと共に、それと直交する方向に磁界を発生させ、両面基板に治具板に押さえつける方向のローレンツ力を生じさせるものである。

【発明の効果】

【0018】

この発明に係るレーザ加工機は、吸着穴の無い治具板に両面基板を固定できるため、両面基板の裏面銅箔の損傷を大幅に減少させることができ、加工品質が向上する。

【図面の簡単な説明】

【0019】

【図1】この発明の実施の形態1を示すレーザ加工機の構成図である。

【図2】この発明の実施の形態1であるレーザ加工機における両面基板を固定する方法を説明する図である。

【図3】この発明の実施の形態1であるレーザ加工機における治具板を冷却する構成を説明する図である。

【図4】この発明の実施の形態1であるレーザ加工機における効果を確認するための加工の条件を説明する図である。

【図5】この発明の実施の形態1であるレーザ加工機における効果を示す図である。

【図6】この発明の実施の形態2であるレーザ加工機における両面基板を固定する方法を説明する図である。

【図7】パッケージ基板の構成を説明する図である。

【図8】両面基板の構成を説明する図である。

【図9】サブストレートベース基板の構成を説明する図である。

【図10】サブトラクティブ法を説明する図である。

【図11】サブトラクティブ法によるエッチング後の銅箔の状況を説明する図である。

【図12】セミアディティブ法を説明する図である。

【図13】従来のレーザ加工機のトップテーブルの外観図である。

【図14】従来のレーザ加工機における真空吸着による基板吸着の様子を示した図である。

【図15】薄銅箔両面基板の下層銅箔貫通の様子を説明する図である。

【図16】薄銅箔両面基板の下層銅箔貫通を治具板により抑える効果を説明する図である。

【図17】治具板に吸着用貫通穴が空いていることにより薄銅箔両面基板の下層銅箔が貫通することを説明する図である。

【発明を実施するための形態】

【0020】

実施の形態1.

図1は、この発明を実施するための実施の形態1におけるレーザ加工機の全体構成を示す図である。図1において、発振器13から出力されたレーザ光14は、図示していない固定されたベンドミラーで反射されて伝播し、1対の可動式ミラーであるガルバノミラー16を備えたガルバノスキャナー15にて偏向され、次にfθレンズ17で集光されて、トップテーブル19上に配置された治具板25上に、以下に説明する方法により固定された両面基板18に照射される。両面基板18上でのレーザ光走査は、先のガルバノスキャナー15で行われるが、fθレンズ17の大きさや、ガルバノスキャナー15の偏向範囲にも限度があるので、両面基板18全体にはレーザ光14を照射することができない。このため、トップテーブル19がレーザ光照射と垂直なX−Y方向に可動し、次の未加工部分をfθレンズ17下の位置に移動させて、次の未加工部分の加工を実施していく。こうして両面基板18全体にレーザ光14を照射し、止まり穴を作成する。

【0021】

図2は、この発明を実施するための実施の形態1におけるレーザ加工機の、トップテーブル19上の両面基板18の固定のための構成を示すものである。図2(a)において、トップテーブル19内の治具板25の下に、図2(b)に示した長いコイル35を円柱状の鉄心34に巻きつけた電磁石32を配置し、トップテーブル19上に磁界を発生させるようにしている。電磁石32は数本平行に並べ、電磁石32に電流を流した際に発生する磁界の向きが、トップテーブル19上で揃うようにする。なお、トップテーブル19は通常アルミ製であり、電磁石32により磁化することはない。すなわち、磁界の分布はトップテーブル19の形状等に関係なく、電磁石32の配置等で決定される。ところで、電磁石32の代わりに永久磁石を使用する方法も考えられる。しかし、永久磁石の場合、常に磁界が発生しているため、トップテーブル19に吸着する必要のないタイミングでも吸着してしまう可能性があり、取り扱いに注意が必要であり、電磁石を用いるのが望ましい。

【0022】

また、トップテーブル19上には、両面基板18の上面端部を押さえるためのクランプ機構のアーム28が1組設けられており、このアーム28により両面基板18は治具板25に仮に固定される。このクランプ機構のアーム28の両面基板18との接触部は電極となっており、アーム28と両面基板18の上面銅箔は導通している。さらにアーム28は電線29を介して図示しない電流電源に接続されており、両面基板18上面の銅箔に電流を流すことができる。また、アーム28は、電磁石32による磁界の向きとは直交する方向の両面基板18の両端を押さえられるように配置されており、この磁界と直交する向きに両面基板18上の銅箔に電流を流すことができる。なお、アーム28は両面基板18を仮押さえする機能と、両面基板18と電線29とを導通する機能を有しているが、それぞれの機能を別の構成で実現しても良い。例えば、アームは仮押さえのみの機能を有し、別途電線29と両面基板28の上面銅箔との導通を取るための電極を追加で設けても良い。また、本発明においては、両面基板18に電流を流すことが必須であるが、両面基板18を仮押さえすることは必須ではないので、単に電線29と両面基板28の上面銅箔との導通を取るための電極を設けるだけでも良い。

【0023】

このように電磁石32とアーム28を配置し、電磁石32の磁界と両面基板18の上面銅箔に流れる電流により、両面基板18を固定する。この電流方向は図2のように、電磁石32が作る磁場方向にほぼ垂直で、かつ両面基板18が治具板25に押さえつけられる様にローレンツ力が発生するような方向とすることが重要である。例えば、図2においては、トップテーブル19上にて磁界の向きが左から右へとなっており、両面基板18に流す電流は紙面手前から奥側へ流すことで、両面基板18には下向きのローレンツ力が働く。もちろん、磁界と電流の向きは垂直である必要は無く、平行でない限りは垂直成分があるのでローレンツ力が働く。しかし、磁界および電流の効果を最大とするには、磁界および電流の向きが垂直であることが望ましい。さらには、ローレンツ力を最大限に活用するために、両面基板18を治具板25に垂直に押しつけるように働かせるために、磁界および電流の向きは治具板25の表面すなわちトップテーブル19の表面に平行であることが望ましい。これにより、両面基板18は治具板25に押さえつけられ固定される。なお、両面基板18に流れる電流をオフするか、もしくは電磁石32の磁界をオフすれば、両面基板18の固定は解除されるので、例えば両面基板18の搬送時には電磁石32の磁界をオフし、両面基板18の加工時には電磁石32の磁界および両面基板18に流す電流をオンすればよい。

【0024】

上記のように、両面基板18がローレンツ力で下の治具板25を押さえつけられるため、治具板25は簡易にトップテーブル19上に固定しておけばよい。例えば、治具板25の端部をネジ等で簡易にトップテーブル19に固定しておいても良い。また、治具板25の固定については、トップテーブル19になじめば良いので、真空吸着を使用しても良い。ただし、この場合は治具板25には貫通穴がないので、治具板25上の両面基板18の固定には真空吸着は寄与しない。

【0025】

ところで、銅の電気抵抗率は、ρ=1.72x10-5[Ωmm]なので、両面基板18の銅箔の抵抗は7x10-3[Ω]程度である。また、両面基板18は一般の金属に比較すると薄く脆弱であり、治具板25に固定するのには数(A)程度の電流値で効果があり、電流を流すことによる発熱量は僅かであり、加工への影響はほとんど問題にならない。

【0026】

一方、下層銅箔の貫通の問題を改善するには、両面基板18から治具板25への熱伝達が重要である。熱の伝達では、その伝達熱量:Qと伝達元の温度:T1、伝達点の温度:T2の間には、(1)式のような関係があり、その伝達熱量は、両地点の温度差に比例する。

Q ∝ (T1−T2)・・・・(1)

つまり、冷却の効率を高めるには、両地点の温度差を大きくすると良く、すなわち、治具板25を積極的に冷却し温度を低くすることが効果的方法である。具体的には、図3のようにトップテーブル19に内蔵したパイプ37に、温度調節器38で冷却された冷水36をポンプ39により流して、トップテーブル19を冷却し、トップテーブル19からの熱伝導で治具板25を間接的に冷却する方法がある。これにより、下層銅箔の貫通の問題がより改善される。

【0027】

次に、本発明の効果について、1枚で30万穴の基板を加工した際の、裏面銅箔の貫通量を比較することで説明する。本加工においては、照射レーザ光のエネルギーを弱くすると、裏面銅箔への熱影響を低減できるが、この場合、加工穴底部の径が小さくなってしまい、その後のメッキやペースト埋め等の導通処理後の信頼性に影響を及ぼす。このため、図4に示すように、加工した穴の底部の大きさdが、加工穴の上部径Dの75%以上になるように、照射レーザ光のエネルギーを調整した。

【0028】

図5は、上記加工における加工穴数に対する裏面銅箔の貫通穴数をプロットしたグラフである。図5中の菱形◆マークは、治具板を使用せずに、トップテーブルに両面基板を直置きし、真空吸着によって基板固定した後に加工した場合であるが、一部の5000穴を加工した時点で既に100穴以上貫通してしまっている。これは2%以上の貫通率であり、30万穴加工では60000穴以上の貫通が予想されるため、この時点で基板全面加工は取りやめた。

【0029】

これに対し、図5中の正方形■マークで示すのが、両面基板とトップテーブル間に、貫通穴を有した治具板を挟み、真空吸着によって両面基板を治具板に密着させた場合である。治具板の効果により貫通率は大幅に改善するが、やはり、治具板の吸着穴上に貫通穴が発生してしまう。両面基板一枚の加工領域の下に吸着穴が約300個ほどあり、その吸着穴上方に加工穴が存在しない場合もあるので、全体として貫通穴は図5のように200個程度発生した。この貫通穴のほとんどは、吸着穴上方にあったことが確認できた。吸着穴径はφ1mm程度で、15mm程度の間隔で格子状に並んでいる。一方、加工する穴径はφ100〜120μm程度であり、穴間ピッチは1mm以下の所も多い。特に加工穴の密集した所では、一つの吸着穴上に複数の貫通穴が存在している場合もあり、吸着穴による貫通穴が非常に多くなる可能性がある。

【0030】

一方、図5中の三角形▲マークで示したのが、本発明の方式で治具板にローレンツ力で両面基板を密着させて加工した場合の結果である。この場合、30万穴加工して全貫通穴は僅か8個であった。レーザ加工する前に、事前に基板の裏面銅箔をチェックすると、銅箔に汚れやシミが見られることがある。この場所を顕微鏡等で観察すると、銅箔が損傷し、小さいが既に穴が開いている事が希に見られる。基板1枚に数個程度であるが、基板作成時に事故的発生してしまうものと思われる。貫通8個は、こうした基板作成時事故的に発生した裏面銅箔の穴に対し、上にあった樹脂がレーザ加工により除去されたために発生したものと思われる。よって、このような事故的に発生した貫通穴が無ければ、レーザ加工による銅箔の貫通は、本発明によりほぼ0にすることができると考えられる。

【0031】

本実施の形態に係るレーザ加工機は、トップテーブル内に電磁石を設けると共に、トップテーブル上に銅製の治具板を介して配置された両面基板の上面銅箔に電流を流すことで、真空吸着せずにローレンツ力により両面基板を治具板さらにはトップテーブルに固定することができる。これにより、真空吸着穴のない治具板に両面基板を密着させることができ、レーザ加工時の両面基板の裏面銅箔貫通率を大幅に改善できる。

【0032】

実施の形態2.

上記実施の形態1に係るレーザ加工機においては、両面基板を固定するための磁界を発生させる電磁石を、トップテーブル内に設置していた。この場合、トップテーブル内にその他の構成を設けると、トップテーブル内の構成が複雑となる。例えば治具板を真空吸着でトップテーブルに固定する場合、図14に示したような機構をトップテーブル内に設ける必要があるので、図2にように電磁石をトップテーブル内に配置すると、トップテーブル内の構成が複雑になると共に、電磁石は真空吸着構造の更に下側に設けることとなる。この場合、電磁石をトップテーブル表面から遠ざけて配置することとなり、トップテーブル上で磁界の強さが弱まる可能性がある。

本実施の形態におけるレーザ加工機は、トップテーブル内の構成の自由度を上げるため、例えばトップテーブル内に真空吸着の機構を容易に設けるため、電磁石をトップテーブルの両サイドに配置したものである。

【0033】

図6は、この発明を実施するための実施の形態2におけるレーザ加工機の、トップテーブル19上の両面基板18の固定のための構成を示すものである。図6において、実施の形態1における図2に示した構成との相違は、電磁石32の配置のみであるので、その点について説明する。図6において、トップテーブル19の両端に複数の電磁石32が対向して配置される。対向される電磁石32は、異なった極を向き合わせて配置され、トップテーブル19上で一様な向きに磁界31が発生する。また、磁界31の向きは、両面基板18の上面銅箔に流れる電流30の向きとにより、両面基板18に働くローレンツ力が両面基板18を治具板25に押しつける方向に作用するように設定されている。例えば、図6においては、トップテーブル19上にて磁界の向きが左から右へとなっており、両面基板18に流す電流は紙面手前から奥側へ流すことで、両面基板18には下向きのローレンツ力が働く。これにより、両面基板18は治具板25に押さえつけられ固定される。

【0034】

本実施の形態に係るレーザ加工機は、トップテーブル両端に電磁石を設け、この電磁石を用いて両面基板を固定するので、実施の形態1に係るレーザ加工機に比べ、トップテーブル両端に電磁石を配置するスペースは必要となるが、トップテーブル内に電磁石を配置するスペースが不要となり、トップテーブル内に真空吸着構造を容易に設置可能となる。これにより、治具板の固定を真空吸着することができると共に、電磁石を両面基板近傍に設けることができる。また、裏面銅箔の貫通問題と関係なく治具板が不要な加工において、被加工物を直接トップテーブルに真空吸着することもできる。

【0035】

実施の形態3.

実施の形態1および2において、トップテーブルは通常アルミ製であり、両面基板の裏面銅箔との接触面での熱抵抗を低下させるため、銅製の治具板をトップテーブルと両面基板の間に挿入している。一方、本実施の形態に係るレーザ加工機においては、トップテーブルを銅製とするとともに、トップテーブル上に真空吸着穴を少なくとも両面基板の加工領域にあたる部分には設けない構成としたものである。その他の構成は、実施の形態1もしくは2と同様である。これにより、治具板を介さずに直接トップテーブルに両面基板を配置して加工しても、両面基板の裏面銅箔の貫通問題は解消される。真空吸着穴は設けないが、実施の形態1や2で説明した方法により両面基板は固定されるので、両面基板の加工に支障はない。

【0036】

本実施の形態に係るレーザ加工機においては、実施の形態1もしくは2に係るレーザ加工機に対し、トップテーブルを銅製としかつ真空吸着穴を設けない構成としたことで、治具板を用いずに両面基板を加工できる。ただし、表面に電流を流せない被加工物に対しては真空吸着は使用できないので、そのような被加工物に対する加工は困難となる。

【符号の説明】

【0037】

5銅箔

6絶縁層(樹脂)

13発振器

14レーザ光

15ガルバノスキャナー

16スキャンミラー

17fθレンズ

18両面基板

19トップテーブル

20吸着穴

25治具板

28クランプ

29電線

30電流

31磁界

32磁石

33ローレンツ力

34鉄心

35コイル

【特許請求の範囲】

【請求項1】

上層および下層に銅箔を有した両面基板にレーザ光により穴あけ加工を行うレーザ加工機において、

両面基板を載せるテーブルと、

前記テーブルに載せられた両面基板の上層銅箔に電流を流す手段と、

前記電流を流す手段による電流が流れた両面基板に働くローレンツ力がこの両面基板を前記テーブル側に押しつける方向となるように前記テーブル上に磁界を発生させる手段と、

を備えたレーザ加工機。

【請求項2】

前記磁界の向きと前記電流の向きが、前記テーブルの表面に平行でかつ互いに垂直である請求項1に記載のレーザ加工機。

【請求項3】

前記テーブル上に金属の治具板を備えこの治具板の上に両面基板を載せる請求項1に記載のレーザ加工機。

【請求項4】

前記治具板が銅製である請求項3に記載のレーザ加工機。

【請求項5】

前記テーブルに両面基板の加工領域にあたる部分に吸着穴を有しない請求項1に記載のレーザ加工機。

【請求項6】

前記テーブルが銅製である請求項5に記載のレーザ加工機。

【請求項7】

前記テーブルに冷却機能を備えた請求項1から6いずれかに記載のレーザ加工機。

【請求項8】

テーブル上に固定した上層および下層に銅箔を有した両面基板にレーザ光により穴あけ加工を行うレーザ加工機における両面基板の固定方法において、

前記テーブルに載せられた両面基板の上層銅箔に電流を流す工程と、

前記テーブル上に磁界を発生させる工程とを備え、

前記電流の流れる向きと前記磁界の向きが、前記両面基板に働くローレンツ力がこの両面基板を前記テーブル側に押しつける方向となるようにした、

レーザ加工機における両面基板固定方法。

【請求項1】

上層および下層に銅箔を有した両面基板にレーザ光により穴あけ加工を行うレーザ加工機において、

両面基板を載せるテーブルと、

前記テーブルに載せられた両面基板の上層銅箔に電流を流す手段と、

前記電流を流す手段による電流が流れた両面基板に働くローレンツ力がこの両面基板を前記テーブル側に押しつける方向となるように前記テーブル上に磁界を発生させる手段と、

を備えたレーザ加工機。

【請求項2】

前記磁界の向きと前記電流の向きが、前記テーブルの表面に平行でかつ互いに垂直である請求項1に記載のレーザ加工機。

【請求項3】

前記テーブル上に金属の治具板を備えこの治具板の上に両面基板を載せる請求項1に記載のレーザ加工機。

【請求項4】

前記治具板が銅製である請求項3に記載のレーザ加工機。

【請求項5】

前記テーブルに両面基板の加工領域にあたる部分に吸着穴を有しない請求項1に記載のレーザ加工機。

【請求項6】

前記テーブルが銅製である請求項5に記載のレーザ加工機。

【請求項7】

前記テーブルに冷却機能を備えた請求項1から6いずれかに記載のレーザ加工機。

【請求項8】

テーブル上に固定した上層および下層に銅箔を有した両面基板にレーザ光により穴あけ加工を行うレーザ加工機における両面基板の固定方法において、

前記テーブルに載せられた両面基板の上層銅箔に電流を流す工程と、

前記テーブル上に磁界を発生させる工程とを備え、

前記電流の流れる向きと前記磁界の向きが、前記両面基板に働くローレンツ力がこの両面基板を前記テーブル側に押しつける方向となるようにした、

レーザ加工機における両面基板固定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−224579(P2011−224579A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−93947(P2010−93947)

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]