レーザ加工用ノズル、レーザ加工装置の制御方法、プログラム及びレーザ加工装置

【課題】被加工材に対する開先切断と垂直切断を、効率的かつ安定して行うことができるレーザ加工用ノズル、レーザ加工装置の制御方法、プログラム、制御器及びレーザ加工装置を提供すること。

【解決手段】ノズル孔からレーザビームを照射するとともにアシストガスを噴射しながら被加工材を切断するためのレーザ加工用ノズル10であって、前記ノズル孔が形成されたノズル本体11は、先端側がノズル軸線O1に対して傾斜する傾斜開口部12を有するとともに先端部分に前記ノズル軸線O1と直交する平坦部13が形成されていることを特徴とする。

【解決手段】ノズル孔からレーザビームを照射するとともにアシストガスを噴射しながら被加工材を切断するためのレーザ加工用ノズル10であって、前記ノズル孔が形成されたノズル本体11は、先端側がノズル軸線O1に対して傾斜する傾斜開口部12を有するとともに先端部分に前記ノズル軸線O1と直交する平坦部13が形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被加工材にレーザビームにより開先切断及び垂直切断をするためのレーザ加工用ノズル、レーザ加工装置の制御方法、プログラム、制御器及びレーザ加工装置に関する。

【背景技術】

【0002】

従来、例えば、レーザビームの照射により鋼鈑等の被加工材に開先形状部を形成する場合、被加工材に対してトーチを傾斜させ、このトーチのノズルから、アシストガスを供給しながらレーザビームを被加工材に照射することが一般的に行なわれている。

【0003】

また、ノズル孔にノズル軸線に対して傾斜する傾斜開口部を形成して、このノズルを開先角度とほぼ一致するように傾けて、傾斜開口部の縁部と被加工材との隙間を小さくして開先切断する技術が開示されている(例えば、特許文献1参照。)。

【0004】

特許文献1に記載された傾斜開口部を有するノズルによって開先切断する場合、大きな開先角度を容易に形成することができ、また、傾斜開口部の縁部と被加工材との隙間を小さくなることで、アシストガスの削減や溶融した金属の容易な排出により、効率的に開先切断することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭64−42793号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、ノズル軸線を被加工材に垂直に配置して行なう垂直切断では、傾斜開口部が形成されたノズル孔を、被加工材に対して適切な高さに制御することが困難であるうえ、傾斜開口部と切断方向の相対的向きにより切断性能や切断品質が影響されて、安定した切断を行なうことが困難だった。

そのため、垂直切断をする際には、ノズル孔がノズル軸線に対して直交して開口する従来のトーチに交換する必要があり、トーチ交換が煩雑であるために、上記傾斜開口部を有するノズルを、レーザ加工装置に適用、実用化することが困難であった。

【0007】

この発明は、かかる事情に鑑みてなされたものであって、被加工材に対して、開先切断と垂直切断を効率的かつ安定して行うことができるレーザ加工用ノズル、レーザ加工装置の制御方法、プログラム、制御器及びレーザ加工装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1に記載の発明は、ノズル孔からレーザビームを照射するとともにアシストガスを噴射しながら被加工材を切断するためのレーザ加工用ノズルであって、前記ノズル孔が形成されたノズル本体は、先端側がノズル軸線に対して傾斜する傾斜開口部を有するとともに先端部分に前記ノズル軸線と直交する平坦部が形成されていることを特徴とする。

【0009】

この発明にかかるレーザ加工用ノズルによれば、ノズル本体がノズル軸線に対して傾斜する傾斜開口部を有するとともに先端部分にノズル軸線と直交する平坦部が形成されているので、傾斜開口部を有していないノズルに比較して、開先角度を大きく形成することができ、傾斜開口部の先端側と基端側における被加工材との隙間の偏りを小さくすることで、効率的かつ安定した開先切断をすることができる。

また、ノズル軸線を被加工材に垂直に配置した場合に、平坦部と被加工材との間の静電容量に基づいてノズル孔と被加工材との間隔を制御することで効率的かつ安定した垂直切断をすることができる。

【0010】

請求項2に記載の発明は、請求項1に記載のレーザ加工用ノズルであって、前記ノズル孔が前記ノズル軸線方向から見て円形に形成されている場合に、前記平坦部は、前記ノズル本体の先端側外周面から前記ノズル孔に至り、かつ前記傾斜開口部を構成する縁部の半分に至る範囲で形成されていることを特徴とする。

【0011】

この発明にかかるレーザ加工用ノズルによれば、平坦部が、ノズル本体の先端側外周面からノズル孔に至り、かつ傾斜開口部を構成する縁部の半分に至る範囲で形成されているので、開先切断時に、傾斜開口部の先端側と基端側における被加工材との隙間の偏りの発生を抑制して小さくするとともに、平坦部の面積を大きくして静電容量を大きくすることで、開先切断と垂直切断をともに効率的かつ安定して行うことができる。

【0012】

請求項3に記載の発明は、前記平坦部は、前記ノズル本体の先端部分外周に延在して形成されていることを特徴とする。

【0013】

この発明にかかるレーザ加工用ノズルによれば、平坦部が、ノズル本体の先端部分外周に延在して形成されているので、平坦部を傾斜開口部への影響を抑制して大きくすることができ、高品質な開先切断及び垂直切断を効率的に安定して行なうことができる。

【0014】

請求項4に記載の発明は、請求項1から請求項3のいずれか1項に記載のレーザ加工用ノズルを有するトーチを保持し、前記トーチを、前記被加工材の加工面に沿うXY方向と、前記XY方向と直交し前記加工面に垂直なZ方向に移動可能とされ、かつ前記レーザ加工用ノズルを、前記Z方向に形成されたZ軸周りに回転させる第1回転機構と、前記Z軸と直交する軸線周りに回転させる第2回転機構とを備えたレーザ加工装置の制御方法であって、開先切断する場合は、前記第2回転機構により前記傾斜開口部を前記被加工材に向けて前記ノズル軸線を開先角度と対応する角度に傾斜させるとともに、前記第1回転機構により前記ノズル軸線を平面視切断方向と直交する方向に向け、垂直切断する場合は、前記第2回転機構により前記ノズル軸線を前記被加工材の加工面に垂直に向けるとともに、前記第1回転機構により前記傾斜開口部を切断方向に向けて、XY方向に移動させながらレーザビームを照射することを特徴とする。

【0015】

請求項6に記載の発明は、請求項1から請求項3のいずれか1項に記載のレーザ加工用ノズルを有するトーチを保持し、前記トーチを、前記被加工材の加工面に沿うXY方向と、前記XY方向と直交し前記加工面に垂直なZ方向に移動可能とされ、かつ前記レーザ加工用ノズルを、前記Z方向に形成されたZ軸周りに回転させる第1回転機構と、前記Z軸と直交する軸線周りに回転させる第2回転機構とを備えたレーザ加工装置を制御するプログラムであって、開先切断する場合は、前記第2回転機構により前記傾斜開口部を前記被加工材に向けて前記ノズル軸線を開先角度と対応する角度に傾斜させるとともに、前記第1回転機構により前記ノズル軸線を平面視切断方向と直交する方向に向け、垂直切断する場合は、前記第2回転機構により前記ノズル軸線を前記被加工材の加工面に垂直に向けるとともに、前記第1回転機構により前記傾斜開口部を切断方向に向けて、XY方向に移動させながらレーザビームを照射するように構成されていることを特徴とする。

【0016】

請求項8に記載の発明は、レーザ加工装置であって、請求項6又は請求項7に記載のプログラムが格納された制御手段を備えることを特徴とする。

【0017】

この発明に係るレーザ加工装置の制御方法、プログラム、レーザ加工装置によれば、傾斜開口部が形成されていることにより、傾斜開口部を有していないノズルと比較して開先角度を大きく形成することができ、傾斜開口部を被加工材に向けるとともにノズル軸線を開先角度と対応する角度に傾斜させて、傾斜開口部の先端側と基端側における被加工材との隙間の偏りを小さくすることで、効率的かつ安定した開先切断をすることができる。

また、ノズル軸線を被加工材に垂直に配置して、傾斜開口部を切断方向に向けることにより、効率的かつ安定した垂直切断をすることができる。

【0018】

請求項5に記載の発明は、請求項4に記載の制御方法であって、前記垂直切断する場合に、前記レーザ加工用ノズルと前記被加工材との間に形成されるキャパシタンスにより、前記ノズルを、前記被加工材との間隔を制御しつつ移動させることを特徴とする。

【0019】

請求項7に記載の発明は、請求項6に記載のプログラムであって、前記垂直切断する場合に、前記レーザ加工用ノズルと前記被加工材との間に形成されるキャパシタンスにより、前記ノズルを、前記被加工材との間隔を制御しつつ移動させるように構成されていることを特徴とする。

【0020】

この発明に係るレーザ加工装置の制御方法、プログラムによれば、レーザ加工用ノズルと被加工材との間に形成されるキャパシタンス(静電容量)によりノズルと被加工材との間隔を制御するので、高品質な垂直切断を効率的かつ安定して行なうことができる。

【発明の効果】

【0021】

本発明に係るレーザ加工用ノズル、レーザ加工装置の制御方法、プログラム、制御器及びレーザ加工装置によれば、開先切断及び垂直切断を効率的かつ安定して行なうことができる。また、傾斜開口部を有していないノズルに比較して、開先角度を大きく形成することができる。

【図面の簡単な説明】

【0022】

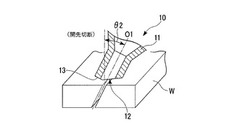

【図1】本発明の第1の実施形態に係るレーザ加工装置の概略構成の一例を示す斜視図である。

【図2】図1のIIの範囲内にある位置決め機構を示す断面図である。

【図3】第1の実施形態に係るレーザ加工用ノズルを示す図であって、(A)は正断面図、(B)は下面図である。

【図4】第1の実施形態に係るレーザ加工用ノズルによる開先切断を示す図である。

【図5】第1の実施形態に係るレーザ加工用ノズルによる垂直切断を示す図である。

【図6】厚さ6mmのステンレスを開先切断した場合のレーザ加工用ノズルのノズルテーパー角度と開先角度との関係を示すグラフである。

【図7】本発明の第2の実施形態に係るレーザ加工用ノズルを示す図であって、(A)は正断面図、(B)は下面図である。

【図8】本発明の第3の実施形態に係るレーザ加工用ノズルを示す図であって、(A)は正断面図、(B)は下面図である。

【図9】本発明の第4の実施形態に係るレーザ加工用ノズルを示す図であって、(A)は正断面図、(B)は下面図である。

【図10】本発明の第5の実施形態に係るレーザ加工用ノズルを示す図であって、(A)は正断面図、(B)は下面図である。

【図11】本発明のレーザ加工用ノズルの先端ノズル構造による切断性能を説明する図である。

【図12】本発明に係る開先切断及び垂直切断を行なうプログラムの一例を示すフロー図である。

【図13】本発明に係るレーザ加工用ノズルが開先切断する際の姿勢を説明する図であり、(A)は切断方向後方から見た図を、(B)は切断方向と直交する方向から見た図である。

【図14】本発明に係るレーザ加工用ノズルが開先切断する際の傾斜開口部の向きを説明する図であり、(A)は、X方向に開先切断した場合の平面図、(B)X−Y45°の方向に開先切断した場合の平面図である。

【図15】本発明に係るレーザ加工用ノズルが垂直切断する際の姿勢を説明する図であり、(A)は切断方向後方から見た図を、(B)は切断方向と直交する方向から見た図である。

【図16】本発明に係るレーザ加工用ノズルが垂直切断する際の姿勢を説明する図であり、(A)は、X方向に垂直切断した場合の平面図、(B)は、X−Y45°の方向に垂直切断した場合の平面図である。

【図17】本発明に係るレーザ加工用ノズルによる円弧状切断ラインの開先切断と直線状切断ラインの垂直切断を平面視した図である。

【図18】図17に示した開先切断及び垂直切断におけるレーザ加工用ノズルの姿勢を示す図であり、(A)はA−A矢視断面を、(B)はB−B矢視断面を、(C)はC−C矢視断面を示す図である。

【発明を実施するための形態】

【0023】

以下、図1〜図6を参照して、本発明の第1の実施形態について説明する。

図1は、第1の実施形態に係るレーザ加工装置の一例を示す図であり、符号100はレーザ加工装置を示している。

レーザ加工装置100は、レールLに沿って矢印X方向に走行自在とされた2台の走行台車1と、これら走行台車1間に配置された加工装置本体2とを備え、定盤上に載置された被加工材Wを切断(開先切断、垂直切断)するように構成されている。

【0024】

加工装置本体2は、レールLと直交する矢印Y方向にスライド自在に設けられたスライドユニット3と、スライドユニット3に設置されてトーチTを保持及び位置合わせする位置決め機構4とを有しており、これら走行台車1、スライドユニット3及び位置決め機構4の動作は、制御装置Cからの信号により制御される。

また、前記トーチTの先端には、後述するレーザ加工用ノズル10が設置されている。

【0025】

位置決め機構4は、レーザ加工用ノズル10を矢印Z方向に昇降させる昇降機構5と、レーザ加工用ノズル10のノズル軸線O1の位置を制御する第1回転機構6と、レーザ加工用ノズル10のノズル軸線O1の向きを制御する第2回転機構6とを備えている。

【0026】

第1回転機構6は、レーザ加工用ノズル10を、XY方向に形成されたXY面(例えば、定盤の載置面)と直交しZ方向に伸びるZ軸と平行に形成された旋回軸O2周りに矢印A‐B方向に回転するようになっている。

第1回転機構6が、レーザ加工用ノズル10を旋回軸O2周りに回転させることにより、XY面上におけるノズル孔の位置、傾斜開口部12の向き(開先切断時に被加工材W側に開口する向き、垂直切断時に切断方向に開口)を制御するように構成されている。なお、同一の切断ラインにおいて、開先切断と垂直切断する場合とでは、第1回転機構6は、レーザ加工用ノズル10の傾斜開口部12が、90°向きを変えるように旋回軸O2周りに回動するとともに、XY方向の位置制御を行なって、ノズル孔を切断ラインに合わせるようになっている。

【0027】

第2回転機構7は、レーザ加工用ノズル10を、旋回軸O2と直交する傾斜回動軸線O3周りに矢印C−D方向に回動するようになっている。

第2回転機構7が、レーザ加工用ノズル10を傾斜回動軸線O3周りに回動することにより、旋回軸O2に対するノズル軸線O1の傾斜を制御して、ノズル軸線O1が開先角度と対応する向きになるように構成されている。

【0028】

そして、これら走行台車1によるX方向への位置調整、スライドユニット3によるY方向への位置調整、昇降機構5によるZ方向への位置調整、回転機構6、7による矢印A−B、C−D方向への回転動作によって、レーザ加工用ノズル10を様々な位置及び向きに位置決めするとともに、予め設定した(開先切断及び垂直切断に応じた)切断ライン(切断予定ライン)に合わせてレーザ加工用ノズル10を移動するようになっている。

【0029】

また、トーチTは、図2に示すように位置決め機構4に接続されており、トーチTの内部には、位置決め機構4の中空部8を介してレーザビームBが入射されるとともにアシストガスが供給され、レーザビームB及びアシストガスは、トーチT先端に接続されたノズル10を介してノズル孔から被加工材Wに向かって通過するようになっている。

レーザ加工用ノズル10は、ノズル孔からアシストガスを噴射するとともにレーザビームBを被加工材Wに照射して、被加工材Wを切断(開先切断、垂直切断)するようになっている。

なお、図2において、符号8Aは集光ミラー、符号8Bは反射レンズであって、これら集光ミラー8A及び反射レンズ8BによってレーザビームBを、レーザ加工用ノズル10のノズル孔に案内するようになっている。

【0030】

以下、図3〜図6を参照して、第1の実施形態に係るレーザ加工用ノズル10を説明する。レーザ加工用ノズル10は、トーチTの先端に設置される。

レーザ加工用ノズル10は、図3(A)の正断面、及び図3(B)の下面図に示されるように、ノズル本体11の先端部分に、ノズル軸線O1に対して傾斜して開口する傾斜開口部12が形成され、傾斜開口部12の周縁部はノズル軸線O1方向の先端部分(被加工材に位置する側)に平坦部13が形成されている。

なお、この平坦部13はノズル軸線O1と直交する面により構成されている。

【0031】

レーザ加工用ノズル10は、図4に示すように、開先切断に際して、傾斜開口部12を被加工材Wの加工面に向けるとともに、ノズル軸線O1を開先角度に対応する角度に傾斜させるようになっている。

この場合、ノズル孔の傾斜開口部12のノズルテーパー角θ1が、被加工材Wにおける開先角度と一致し、または近似する角度に形成されていると、傾斜開口部12と被加工材Wとがほぼ平行に対向して、傾斜開口部12の先端側と基端側における被加工材Wとの隙間の偏りを小さくすることができる。

【0032】

その結果、開先切断において、大きな開先角度を形成することができ、ノズル孔から噴出するアシストガスを削減できるので、効率的かつ安定した開先切断をすることができる。

また、垂直切断する場合は、図5に示すように、ノズル軸線O1を被加工材Wの加工面に垂直に向けるとともに、傾斜開口部12を切断方向(垂直切断する際のノズル思考方向)に向けて、平坦部13が被加工材Wの加工面と対向するように配置する。その結果、レーザ加工用ノズル10と被加工材Wの加工面との間に形成されるキャパシタンスによりノズル本体11と被加工材Wの間隔を検出して、静電容量に基づいて間隔を制御することにより、効率的かつ安定した垂直切断をすることができる。

【0033】

なお、レーザ加工用ノズル10と被加工材Wとの間のキャパシタンスは、レーザ加工装置100が備える位置検出機能に対応する大きさでよく、平坦部13と被加工材Wとの間で対応するキャパシタンスが得られることが好適であるが、傾斜開口部12や平坦部13以外の部分を含めたキャパシタンスでよいことはいうまでもない。

【0034】

図6は、レーザ加工用ノズル10の傾斜開口部12のノズルテーパー角度θ1と、ノズルテーパー角度θ1のレーザ加工用ノズル10で開先切断した場合の開先切断角度θ2による開先切断面の品質の関係を示す図である。

なお、図6は、6mm厚のステンレス(SUS)を開先切断した場合の例を示している。

【0035】

その結果、図6に示すように、ノズルの傾斜開口部が平坦な場合(θ1=0°)には、開先角度22.5°が上限であったが、ノズルテーパー角度を設けたレーザ加工用ノズル10によると、ノズルテーパー角度(θ1)に応じて、開先角度22.5°以上の開先切断をすることができた。なお、ノズルテーパ角度θ1=40〜60°では、開先角度45°でも開先切断を安定して行なうことができた。

【0036】

次に、図7〜図10を参照して、この発明の第2〜第5の実施形態に係るレーザ加工用ノズル10A〜10Dについて説明する。

【0037】

図7は、第2の実施形態に係るレーザ加工用ノズル10Aを示す図であり、(A)は正断面図を、(B)は下面図(ノズル軸線方向先端側から見た図)である。

レーザ加工用ノズル10Aが第1の実施形態に係るレーザ加工用ノズル10と異なるのは、レーザ加工用ノズル10における平坦部13がノズル本体11の外周面からノズル本体11の内周に至る範囲、すなわち周壁部の壁厚(=a)と同一範囲に形成されていたのに対して、レーザ加工用ノズル10Aでは、平坦部13Aがノズル本体11の周縁壁部の半分(円周の1/2)、すなわちノズル孔内径(=d)の1/2までの範囲に形成されている点である。その他は、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0038】

レーザ加工用ノズル10Aによれば、開先切断する際に影響をない範囲で平坦部13Aを大きくして静電容量を大きく確保することができるので、開先切断と垂直切断を効率的かつ安定して行うことができる。

【0039】

図8は、第3の実施形態に係るレーザ加工用ノズル10Bを示す図であり、(A)は正断面図を、(B)は下面図(ノズル軸線方向先端側から見た図)である。

レーザ加工用ノズル10Bが第1の実施形態に係るレーザ加工用ノズル10と異なるのは、レーザ加工用ノズル10Bでは、平坦部13Bがノズル本体11の周縁壁部の外周面からノズル孔に到るまでの範囲、すなわちノズル本体11の壁厚(=a)より小さい範囲(例えば、ノズル本体11の壁厚(=a)の1/2の範囲)に形成されている点である。その他は、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0040】

レーザ加工用ノズル10Bによれば、制御に適した静電容量が確保可能な範囲で、開先切断が影響を受けないように平坦部13Bを大きくするので、高品質な開先切断及び垂直切断を効率的かつ安定して行うことができる。

【0041】

図9は、第4の実施形態に係るレーザ加工用ノズル10Cを示す図であり、(A)は正断面図を、(B)は下面図(ノズル軸線方向先端側から見た図)である。

レーザ加工用ノズル10Cが第1の実施形態に係るレーザ加工用ノズル10と異なるのは、レーザ加工用ノズル10Cでは、平坦部13Cがノズル本体11Cの傾斜開口部12Cの反対側の周縁壁部先端部分に、周縁壁部から離間するように外方にオフセットすることで略長円(の半分)状に形成されている点である。その他は、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0042】

図10は、第5の実施形態に係るレーザ加工用ノズル10Dを示す図であり、(A)は正断面図を、(B)は下面図(ノズル軸線方向先端側から見た図)である。

レーザ加工用ノズル10Dが第1の実施形態に係るレーザ加工用ノズル10と異なるのは、レーザ加工用ノズル10Dでは、平坦部13Dがノズル本体11Dの傾斜開口部12Dの反対側の周縁壁部先端部分に矩形状に形成されている点である。その他は、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0043】

レーザ加工用ノズル10C、レーザ加工用ノズル1Dによれば、ノズル本体11の壁厚を周方向に均一とせず、平坦部13C、13Dを構成する箇所の壁厚を肉厚に形成することで、開先切断する際に影響をない範囲で平坦部13C、13Dを大きくして、大きな静電容量を確保することで、開先切断と垂直切断を効率的かつ安定して行うことができる。

なお、平坦部13C,13Dと異なる形状、例えば、扇形等の平坦部としてもよいことはいうまでもない。また、平坦部の基端側に軸線O1と直交する面積が小さな箇所が形成されていてもよい。

【0044】

次に、図11を参照して、本発明に係るレーザ加工用ノズルの先端構造による開先切断における切断性能を説明する。

図11は、平坦部13の範囲を変化させて、6mm厚、12mm厚のステンレス(SUS)を30°又は45°で開先切断した結果を示しており、図11に示した◎は所望の開先角度を良好な切断面で開先切断できることを、○は所望の開先角度を通常レベルの切断面で開先切断できることを示している。

【0045】

図11に示した(ア)〜(オ)に係るレーザ加工用ノズルは、(ア)は、従来のレーザ加工用ノズルであり、(イ)は平坦部13Bがノズル孔に至っていない第3の実施形態に係るレーザ加工用ノズル10Bに、(ウ)は平坦部13がノズル孔まで形成された第1の実施形態に係るレーザ加工用ノズル10に、(オ)は平坦部13Aがノズル孔を構成するノズル本体11週壁部の半分に至る部分が平坦部13Aとされた第2の実施形態に係るレーザ加工用ノズル10Aに対応している。なお、図示しないが平坦部13を(3/4)dにしたレーザ加工用ノズル10(以下、(カ)という)についても実施した。

【0046】

その結果、(ア)〜(エ)は、いずれも、開先角度30°、45°の双方において良好な切断面で開先切断ができた。

また、平坦部13Aをノズル本体11のノズル内径(=d)の1/2に形成した(オ)については、6mm厚、12mm厚のステンレス(SUS)の双方において、開先角度30°では良好な切断面で開先切断できたが、開先角度45°では、切断面が通常品質レベルとなることが確認された。

【0047】

一方、平坦部13が形成されていない(ア)の場合には、6mm、12mm厚のステンレス(SUS)に対する開先角度30°、45°のいずれにおいても良好な品質の開先切断が可能だったが、図5で示した垂直切断において良好な品質の確保が困難だった。

【0048】

また、(カ)については、6mm厚、12mm厚のステンレス(SUS)の双方において、所望の開先角度で通常レベルの切断面での開先切断は困難と判断した。これは、傾斜開口部12の先端側の隙間が大きくなり、切断面以外に流出するアシストガスが増加したからであると推測される。

【0049】

次に、図12〜図18を参照して、レーザ加工装置100の制御装置を制御するプログラムについて説明する。なお、プログラムは、制御装置Cに設けられた記憶媒体(例えば、ROM)に格納されていて、レーザ加工装置100を運転する際に、演算部(不図示)が読み込んで実行することによりレーザ加工用ノズル10を制御するようになっている。図12は、プログラムの動作を示すフロー図であり、図示しない操作盤からの指示に基づき、レーザ加工装置100に対して、開先切断、垂直切断に対応する処理を実行するようになっている。

【0050】

以下、図12を参照して、プログラムのフローを説明する。なお、図12において、SPは、フローにおけるステップを示している。

(ステップ1、2)

まず、「被加工材Wの板厚、開先角度(θ2)、切断ライン軌跡」等の作業内容を入力、設定する(SP1)。

次に、切断指令があった場合に、開先切断であるか、垂直切断であるかを判定する(SP2)。開先切断の場合はSP3に進み、垂直切断の場合はSP10に進む。

【0051】

[開先切断(ステップ3〜7)]

(ステップ3)

第1回転機構6により、レーザ加工用ノズル10を旋回軸O2周りに回動して基準位置にする(SP3)。

SP3を実行したら、SP4に進む。

基準位置は、ノズルカット面が切断方向に対して直交する位置であり、旋回軸O2を移動する際には、ノズル軸O1の中心と被加工材WがずれないようにX軸、Y軸を制御する。

このとき、レーザ加工用ノズル10の傾斜開口部12のノズルテーパー角度θ1が、開先角度θ2と近い角度に形成されている場合、傾斜開口部12の周壁部は、被加工材Wとほぼ一定の間隔をあけて平行に対向して、傾斜開口部12の先端側と基端側における被加工材Wとの隙間の偏りを小さくすることができる。

【0052】

(ステップ4)

次に、切断指示された開先角度(=θ2)に基づき、図13(A)に示すような切断方向と直交する方向のオフセット量、図13(B)に示すような切断方向のオフセット量を設定する(SP4)。SP4を実行したら、SP5に進む。

【0053】

(ステップ5)

開先切断の条件(開先角度、切断ライン等)を取り込んで、位置決め機構4、第2回転機構7により、レーザ加工用ノズル10の傾斜、傾斜開口部12の向きを設定する(SP5)。SP5を実行したら、SP6に進む。

【0054】

(ステップ6)〜(ステップ7)

レーザ加工用ノズル10からレーザ光を照射するとともにアシストガスを噴射して加工を開始する(SP6)SP6を実行し、加工が終了(SP7)したら、SP8に進む。

(NC装置で常に切断方向に対し、図-1の姿勢になるように旋回軸とX軸およびY軸の同期制御を行いノズル中心の軌跡が切断ラインと合うように制御する。)

(NC装置で常に切断方向に対し、図-1の姿勢になるように旋回軸とX軸およびY軸の同期制御を行いノズル中心の軌跡が切断ラインと合うように制御する。)

(ステップ8)

第1回転機構6により、レーザ加工用ノズル10を旋回軸O2周りに回動して基準位置に戻す(SP8)。

【0055】

ステップ6、ステップ7を実行することにより、被加工材Wの加工面へのアシストガスの供給及びレーザビームBの照射を行ない切断ラインに従った開先切断を行う。

例えば、図14(A)では旋回軸O2を基準位置となる0°に設定して、直線状の開先切断を行った場合の例、図14(B)では旋回軸O2を基準位置(=0°)に対して45°に設定して直線状の開先切断を行った場合の例を示している。

【0056】

なお、このような開先切断に際しては、図13(A)(B)に示すように、旋回軸O2が被加工材Wの加工面に対して直交する位置関係となり、かつ該レーザ加工用ノズル10の傾斜開口部12が、被加工材Wの加工面に対して平行な位置関係となるように姿勢制御する。

【0057】

[垂直切断(ステップ10〜14)]

(ステップ10)

旋回軸O2を構成する第1回転機構6をオフセットする(SP10)。SP10を実行したら、SP11に進む。

第1回転機構6をオフセットするために移動する際には、ノズルカット面が切断方向に対して直交する位置であり、旋回軸O2を移動する際には、ノズル軸O1の中心と被加工材WがずれないようにX軸、Y軸を制御する。

【0058】

図15(A)(B)に示すように、旋回軸O2が被加工材Wの加工面に対して直交する位置関係となるように配置するとともに、該レーザ加工用ノズル10の平坦面13が、被加工材Wの加工面に対して平行となる位置関係に設定する。

【0059】

なお、この垂直切断時のレーザ加工用ノズル10を含むトーチTの位置決めは、旋回軸O2を中心として回転させる第1回転機構6と、該旋回軸O2に対して角度変更する第2回転機構7とを有する位置決め機構4の動作とともに、走行台車1によるX方向への位置調整、スライドユニット3によるY方向への位置調整、昇降機構5によるZ方向への位置調整により実行する。

【0060】

(ステップ11)

図15(A)に示すように切断方向と直交する方向のオフセット量を設定する(SP11)。

【0061】

(ステップ12)

ステップ1で設定された垂直切断の切断ライン軌跡等の条件を取り込み、位置決め機構4に対して設定する(SP12)。

【0062】

(ステップ13)〜(ステップ14)

被加工材Wの加工面へのアシストガスの供給及びレーザビームBの照射を行ない、かつステップ12で設定した切断ライン軌跡に従った、該被加工材Wの垂直切断を行う(SP13)。例えば、図16(A)では旋回軸O2を基準位置(=0°)に対して90°で直線状の垂直切断を行った場合の例、図16(B)では旋回軸O2を基準位置(=0°)に対して45°で直線状の垂直切断を行った場合の例を示している。

なお、このような垂直切断に際しては、図15(A)(B)に示すように、第2回転機構7により、ノズル軸線O1が被加工材Wの加工面に対して垂直となるように傾斜させて、レーザ加工用ノズル10の平坦面13が、被加工材Wの加工面に対して平行となるように姿勢制御する。

そして、以上のようなステップ10〜14を経ることで、ノズル本体11のレーザ加工用ノズル10と被加工材Wの間に形成されるキャパシタンスに基づき、レーザ加工用ノズル10の平坦部13と被加工材Wの加工面との間隔を所定値に制御することができる。また、垂直切断加工が終了(SP14)したらステップ8に進み、旋回軸O2が基準位置(=0°)に戻して本フローを終了する。

【0063】

図12に記載のフローを実行して、開先切断(図13、図14参照)と、垂直切断(図15、図16参照)を行なう場合の一例について説明する。

図17は、レーザ加工用ノズルによる円弧状切断ラインの開先切断と直線状切断ラインの垂直切断を平面視した図であり、図18は、図17に示した開先切断及び垂直切断におけるレーザ加工用ノズルの姿勢を示す図であり、(A)はA−A矢視断面を、(B)はB−B矢視断面を、(C)はC−C矢視断面を示している。

【0064】

レーザ加工用ノズル10、レーザ加工装置100の制御装置を制御するプログラムによれば、ノズル軸線O1を開先角度に対応して傾斜させて、切断ライン50に従ってトーチを移動させて開先切断を行い、その後、ノズル軸線O1を被加工材Wの加工面に対して垂直にし、傾斜開口部12を切断方向前方に向けて切断ライン51に従って移動させて垂直切断することができる。

【0065】

その結果、開先切断と垂直切断を、レーザ加工用ノズルを交換することなく連続的に行なうことができる。

なお、上述した開先切断及び垂直切断は、図14及び図16の例に限定されず、操作盤からの指示に基づき、その順番、切断長さ、切断幅、角度(開先切断)等が種々設定可能である。

【0066】

レーザ加工用ノズル10、10A、10B、10C,10Dによれば、傾斜開口部12、12A、12B、12C,12Dを有するとともに平坦部13、13A、13B、13C,13Dが形成されているので、開先角度を大きく形成することができ、効率的かつ安定した開先切断をすることができる。

また、ノズル軸線O1を被加工材Wに垂直に配置した場合に、平坦部13、13A、13B、13C,13Dと被加工材Wとの間の静電容量に基づいてノズル孔と被加工材Wとの間隔を制御することで効率的かつ安定した垂直切断をすることができる。

【0067】

また、レーザ加工用ノズル10Aによれば、平坦部13Aが、ノズル本体11の先端側外周面からノズル孔に至り、かつ傾斜開口部12を構成する週壁部の半分に至るまで形成されているので、開先切断時に、傾斜開口部の先端側と基端側における被加工材との隙間の偏りの発生を抑制して小さくするとともに、開先切断と垂直切断をともに効率的かつ安定して行うことができる。

【0068】

また、レーザ加工用ノズル10C,10Dによれば、平坦部13C、13Dが、ノズル本体11の先端部分外周に延在して形成されているので、傾斜開口部への影響を抑制して、高品質な開先切断及び垂直切断を効率的に安定して行なうことができる。

【0069】

また、レーザ加工装置100を制御するプログラム、制御方法、及びレーザ加工装置100によれば、傾斜開口部12〜12Dが形成されたレーザ加工用ノズル10〜10Dを用いることで、開先角度を大きく形成することができ、傾斜開口部12〜12Dの先端側と基端側における被加工材Wとの隙間の偏りを小さくすることで、効率的かつ安定した開先切断をすることができる。また、ノズル軸線O1を被加工材Wに垂直に配置して、傾斜開口部12〜12Dを切断方向に向けることにより、効率的かつ安定した垂直切断をすることができる。

【0070】

なお、上述したレーザ加工用ノズル10を特定の位置及び角度に位置決めするための機構は、旋回軸O2を中心として回転させる第1回転機構6と、旋回軸O2に対して角度変更する第2回転機構7とを有する位置決め機構4の動作とともに、走行台車1によるX方向への位置調整、スライドユニット3によるY方向への位置調整、昇降機構5によるZ方向への位置調整により実行するようにしたが、レーザ加工用ノズル10〜10Dを適用する機構に、上記実施形態に限定されないことはいうまでもないし、ノズル軸線O1を中心としてを回転させることによる傾斜開口部12の向きの制御等、各種機構による付加又は改良を行ってもよい。

【0071】

また、レーザ加工用ノズル10の平坦部は、平坦部13、13A、13B、13C、13Dに限定されず、開先切断の角度、垂直切断の使用頻度等を考慮して適宜、範囲を設定しても良い。

【0072】

以上、本発明の第1〜第5の実施形態について説明したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【産業上の利用可能性】

【0073】

本発明に係るレーザ加工用ノズル、レーザ加工装置の制御方法、プログラム、制御器及びレーザ加工装置によれば、被加工材に対する開先切断と垂直切断を、効率的かつ安定して行うことができるので産業上利用可能である。

【符号の説明】

【0074】

4 位置決め機構

6 第1回転機構

7 第2回転機構

10、10A、10B、10C,10D レーザ加工用ノズル

11、11A、11B、11C,11D ノズル本体

12、12A、12B、12C,12D 傾斜開口部

13、13A、13B、13C,13D 平坦部

100 レーザ加工装置

O1 ノズル軸線

O2 旋回軸

B レーザビーム

C 制御器

T トーチ

W 被加工材

θ1 ノズルテーパー角度

θ2 開先角度

【技術分野】

【0001】

本発明は、被加工材にレーザビームにより開先切断及び垂直切断をするためのレーザ加工用ノズル、レーザ加工装置の制御方法、プログラム、制御器及びレーザ加工装置に関する。

【背景技術】

【0002】

従来、例えば、レーザビームの照射により鋼鈑等の被加工材に開先形状部を形成する場合、被加工材に対してトーチを傾斜させ、このトーチのノズルから、アシストガスを供給しながらレーザビームを被加工材に照射することが一般的に行なわれている。

【0003】

また、ノズル孔にノズル軸線に対して傾斜する傾斜開口部を形成して、このノズルを開先角度とほぼ一致するように傾けて、傾斜開口部の縁部と被加工材との隙間を小さくして開先切断する技術が開示されている(例えば、特許文献1参照。)。

【0004】

特許文献1に記載された傾斜開口部を有するノズルによって開先切断する場合、大きな開先角度を容易に形成することができ、また、傾斜開口部の縁部と被加工材との隙間を小さくなることで、アシストガスの削減や溶融した金属の容易な排出により、効率的に開先切断することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭64−42793号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、ノズル軸線を被加工材に垂直に配置して行なう垂直切断では、傾斜開口部が形成されたノズル孔を、被加工材に対して適切な高さに制御することが困難であるうえ、傾斜開口部と切断方向の相対的向きにより切断性能や切断品質が影響されて、安定した切断を行なうことが困難だった。

そのため、垂直切断をする際には、ノズル孔がノズル軸線に対して直交して開口する従来のトーチに交換する必要があり、トーチ交換が煩雑であるために、上記傾斜開口部を有するノズルを、レーザ加工装置に適用、実用化することが困難であった。

【0007】

この発明は、かかる事情に鑑みてなされたものであって、被加工材に対して、開先切断と垂直切断を効率的かつ安定して行うことができるレーザ加工用ノズル、レーザ加工装置の制御方法、プログラム、制御器及びレーザ加工装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1に記載の発明は、ノズル孔からレーザビームを照射するとともにアシストガスを噴射しながら被加工材を切断するためのレーザ加工用ノズルであって、前記ノズル孔が形成されたノズル本体は、先端側がノズル軸線に対して傾斜する傾斜開口部を有するとともに先端部分に前記ノズル軸線と直交する平坦部が形成されていることを特徴とする。

【0009】

この発明にかかるレーザ加工用ノズルによれば、ノズル本体がノズル軸線に対して傾斜する傾斜開口部を有するとともに先端部分にノズル軸線と直交する平坦部が形成されているので、傾斜開口部を有していないノズルに比較して、開先角度を大きく形成することができ、傾斜開口部の先端側と基端側における被加工材との隙間の偏りを小さくすることで、効率的かつ安定した開先切断をすることができる。

また、ノズル軸線を被加工材に垂直に配置した場合に、平坦部と被加工材との間の静電容量に基づいてノズル孔と被加工材との間隔を制御することで効率的かつ安定した垂直切断をすることができる。

【0010】

請求項2に記載の発明は、請求項1に記載のレーザ加工用ノズルであって、前記ノズル孔が前記ノズル軸線方向から見て円形に形成されている場合に、前記平坦部は、前記ノズル本体の先端側外周面から前記ノズル孔に至り、かつ前記傾斜開口部を構成する縁部の半分に至る範囲で形成されていることを特徴とする。

【0011】

この発明にかかるレーザ加工用ノズルによれば、平坦部が、ノズル本体の先端側外周面からノズル孔に至り、かつ傾斜開口部を構成する縁部の半分に至る範囲で形成されているので、開先切断時に、傾斜開口部の先端側と基端側における被加工材との隙間の偏りの発生を抑制して小さくするとともに、平坦部の面積を大きくして静電容量を大きくすることで、開先切断と垂直切断をともに効率的かつ安定して行うことができる。

【0012】

請求項3に記載の発明は、前記平坦部は、前記ノズル本体の先端部分外周に延在して形成されていることを特徴とする。

【0013】

この発明にかかるレーザ加工用ノズルによれば、平坦部が、ノズル本体の先端部分外周に延在して形成されているので、平坦部を傾斜開口部への影響を抑制して大きくすることができ、高品質な開先切断及び垂直切断を効率的に安定して行なうことができる。

【0014】

請求項4に記載の発明は、請求項1から請求項3のいずれか1項に記載のレーザ加工用ノズルを有するトーチを保持し、前記トーチを、前記被加工材の加工面に沿うXY方向と、前記XY方向と直交し前記加工面に垂直なZ方向に移動可能とされ、かつ前記レーザ加工用ノズルを、前記Z方向に形成されたZ軸周りに回転させる第1回転機構と、前記Z軸と直交する軸線周りに回転させる第2回転機構とを備えたレーザ加工装置の制御方法であって、開先切断する場合は、前記第2回転機構により前記傾斜開口部を前記被加工材に向けて前記ノズル軸線を開先角度と対応する角度に傾斜させるとともに、前記第1回転機構により前記ノズル軸線を平面視切断方向と直交する方向に向け、垂直切断する場合は、前記第2回転機構により前記ノズル軸線を前記被加工材の加工面に垂直に向けるとともに、前記第1回転機構により前記傾斜開口部を切断方向に向けて、XY方向に移動させながらレーザビームを照射することを特徴とする。

【0015】

請求項6に記載の発明は、請求項1から請求項3のいずれか1項に記載のレーザ加工用ノズルを有するトーチを保持し、前記トーチを、前記被加工材の加工面に沿うXY方向と、前記XY方向と直交し前記加工面に垂直なZ方向に移動可能とされ、かつ前記レーザ加工用ノズルを、前記Z方向に形成されたZ軸周りに回転させる第1回転機構と、前記Z軸と直交する軸線周りに回転させる第2回転機構とを備えたレーザ加工装置を制御するプログラムであって、開先切断する場合は、前記第2回転機構により前記傾斜開口部を前記被加工材に向けて前記ノズル軸線を開先角度と対応する角度に傾斜させるとともに、前記第1回転機構により前記ノズル軸線を平面視切断方向と直交する方向に向け、垂直切断する場合は、前記第2回転機構により前記ノズル軸線を前記被加工材の加工面に垂直に向けるとともに、前記第1回転機構により前記傾斜開口部を切断方向に向けて、XY方向に移動させながらレーザビームを照射するように構成されていることを特徴とする。

【0016】

請求項8に記載の発明は、レーザ加工装置であって、請求項6又は請求項7に記載のプログラムが格納された制御手段を備えることを特徴とする。

【0017】

この発明に係るレーザ加工装置の制御方法、プログラム、レーザ加工装置によれば、傾斜開口部が形成されていることにより、傾斜開口部を有していないノズルと比較して開先角度を大きく形成することができ、傾斜開口部を被加工材に向けるとともにノズル軸線を開先角度と対応する角度に傾斜させて、傾斜開口部の先端側と基端側における被加工材との隙間の偏りを小さくすることで、効率的かつ安定した開先切断をすることができる。

また、ノズル軸線を被加工材に垂直に配置して、傾斜開口部を切断方向に向けることにより、効率的かつ安定した垂直切断をすることができる。

【0018】

請求項5に記載の発明は、請求項4に記載の制御方法であって、前記垂直切断する場合に、前記レーザ加工用ノズルと前記被加工材との間に形成されるキャパシタンスにより、前記ノズルを、前記被加工材との間隔を制御しつつ移動させることを特徴とする。

【0019】

請求項7に記載の発明は、請求項6に記載のプログラムであって、前記垂直切断する場合に、前記レーザ加工用ノズルと前記被加工材との間に形成されるキャパシタンスにより、前記ノズルを、前記被加工材との間隔を制御しつつ移動させるように構成されていることを特徴とする。

【0020】

この発明に係るレーザ加工装置の制御方法、プログラムによれば、レーザ加工用ノズルと被加工材との間に形成されるキャパシタンス(静電容量)によりノズルと被加工材との間隔を制御するので、高品質な垂直切断を効率的かつ安定して行なうことができる。

【発明の効果】

【0021】

本発明に係るレーザ加工用ノズル、レーザ加工装置の制御方法、プログラム、制御器及びレーザ加工装置によれば、開先切断及び垂直切断を効率的かつ安定して行なうことができる。また、傾斜開口部を有していないノズルに比較して、開先角度を大きく形成することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1の実施形態に係るレーザ加工装置の概略構成の一例を示す斜視図である。

【図2】図1のIIの範囲内にある位置決め機構を示す断面図である。

【図3】第1の実施形態に係るレーザ加工用ノズルを示す図であって、(A)は正断面図、(B)は下面図である。

【図4】第1の実施形態に係るレーザ加工用ノズルによる開先切断を示す図である。

【図5】第1の実施形態に係るレーザ加工用ノズルによる垂直切断を示す図である。

【図6】厚さ6mmのステンレスを開先切断した場合のレーザ加工用ノズルのノズルテーパー角度と開先角度との関係を示すグラフである。

【図7】本発明の第2の実施形態に係るレーザ加工用ノズルを示す図であって、(A)は正断面図、(B)は下面図である。

【図8】本発明の第3の実施形態に係るレーザ加工用ノズルを示す図であって、(A)は正断面図、(B)は下面図である。

【図9】本発明の第4の実施形態に係るレーザ加工用ノズルを示す図であって、(A)は正断面図、(B)は下面図である。

【図10】本発明の第5の実施形態に係るレーザ加工用ノズルを示す図であって、(A)は正断面図、(B)は下面図である。

【図11】本発明のレーザ加工用ノズルの先端ノズル構造による切断性能を説明する図である。

【図12】本発明に係る開先切断及び垂直切断を行なうプログラムの一例を示すフロー図である。

【図13】本発明に係るレーザ加工用ノズルが開先切断する際の姿勢を説明する図であり、(A)は切断方向後方から見た図を、(B)は切断方向と直交する方向から見た図である。

【図14】本発明に係るレーザ加工用ノズルが開先切断する際の傾斜開口部の向きを説明する図であり、(A)は、X方向に開先切断した場合の平面図、(B)X−Y45°の方向に開先切断した場合の平面図である。

【図15】本発明に係るレーザ加工用ノズルが垂直切断する際の姿勢を説明する図であり、(A)は切断方向後方から見た図を、(B)は切断方向と直交する方向から見た図である。

【図16】本発明に係るレーザ加工用ノズルが垂直切断する際の姿勢を説明する図であり、(A)は、X方向に垂直切断した場合の平面図、(B)は、X−Y45°の方向に垂直切断した場合の平面図である。

【図17】本発明に係るレーザ加工用ノズルによる円弧状切断ラインの開先切断と直線状切断ラインの垂直切断を平面視した図である。

【図18】図17に示した開先切断及び垂直切断におけるレーザ加工用ノズルの姿勢を示す図であり、(A)はA−A矢視断面を、(B)はB−B矢視断面を、(C)はC−C矢視断面を示す図である。

【発明を実施するための形態】

【0023】

以下、図1〜図6を参照して、本発明の第1の実施形態について説明する。

図1は、第1の実施形態に係るレーザ加工装置の一例を示す図であり、符号100はレーザ加工装置を示している。

レーザ加工装置100は、レールLに沿って矢印X方向に走行自在とされた2台の走行台車1と、これら走行台車1間に配置された加工装置本体2とを備え、定盤上に載置された被加工材Wを切断(開先切断、垂直切断)するように構成されている。

【0024】

加工装置本体2は、レールLと直交する矢印Y方向にスライド自在に設けられたスライドユニット3と、スライドユニット3に設置されてトーチTを保持及び位置合わせする位置決め機構4とを有しており、これら走行台車1、スライドユニット3及び位置決め機構4の動作は、制御装置Cからの信号により制御される。

また、前記トーチTの先端には、後述するレーザ加工用ノズル10が設置されている。

【0025】

位置決め機構4は、レーザ加工用ノズル10を矢印Z方向に昇降させる昇降機構5と、レーザ加工用ノズル10のノズル軸線O1の位置を制御する第1回転機構6と、レーザ加工用ノズル10のノズル軸線O1の向きを制御する第2回転機構6とを備えている。

【0026】

第1回転機構6は、レーザ加工用ノズル10を、XY方向に形成されたXY面(例えば、定盤の載置面)と直交しZ方向に伸びるZ軸と平行に形成された旋回軸O2周りに矢印A‐B方向に回転するようになっている。

第1回転機構6が、レーザ加工用ノズル10を旋回軸O2周りに回転させることにより、XY面上におけるノズル孔の位置、傾斜開口部12の向き(開先切断時に被加工材W側に開口する向き、垂直切断時に切断方向に開口)を制御するように構成されている。なお、同一の切断ラインにおいて、開先切断と垂直切断する場合とでは、第1回転機構6は、レーザ加工用ノズル10の傾斜開口部12が、90°向きを変えるように旋回軸O2周りに回動するとともに、XY方向の位置制御を行なって、ノズル孔を切断ラインに合わせるようになっている。

【0027】

第2回転機構7は、レーザ加工用ノズル10を、旋回軸O2と直交する傾斜回動軸線O3周りに矢印C−D方向に回動するようになっている。

第2回転機構7が、レーザ加工用ノズル10を傾斜回動軸線O3周りに回動することにより、旋回軸O2に対するノズル軸線O1の傾斜を制御して、ノズル軸線O1が開先角度と対応する向きになるように構成されている。

【0028】

そして、これら走行台車1によるX方向への位置調整、スライドユニット3によるY方向への位置調整、昇降機構5によるZ方向への位置調整、回転機構6、7による矢印A−B、C−D方向への回転動作によって、レーザ加工用ノズル10を様々な位置及び向きに位置決めするとともに、予め設定した(開先切断及び垂直切断に応じた)切断ライン(切断予定ライン)に合わせてレーザ加工用ノズル10を移動するようになっている。

【0029】

また、トーチTは、図2に示すように位置決め機構4に接続されており、トーチTの内部には、位置決め機構4の中空部8を介してレーザビームBが入射されるとともにアシストガスが供給され、レーザビームB及びアシストガスは、トーチT先端に接続されたノズル10を介してノズル孔から被加工材Wに向かって通過するようになっている。

レーザ加工用ノズル10は、ノズル孔からアシストガスを噴射するとともにレーザビームBを被加工材Wに照射して、被加工材Wを切断(開先切断、垂直切断)するようになっている。

なお、図2において、符号8Aは集光ミラー、符号8Bは反射レンズであって、これら集光ミラー8A及び反射レンズ8BによってレーザビームBを、レーザ加工用ノズル10のノズル孔に案内するようになっている。

【0030】

以下、図3〜図6を参照して、第1の実施形態に係るレーザ加工用ノズル10を説明する。レーザ加工用ノズル10は、トーチTの先端に設置される。

レーザ加工用ノズル10は、図3(A)の正断面、及び図3(B)の下面図に示されるように、ノズル本体11の先端部分に、ノズル軸線O1に対して傾斜して開口する傾斜開口部12が形成され、傾斜開口部12の周縁部はノズル軸線O1方向の先端部分(被加工材に位置する側)に平坦部13が形成されている。

なお、この平坦部13はノズル軸線O1と直交する面により構成されている。

【0031】

レーザ加工用ノズル10は、図4に示すように、開先切断に際して、傾斜開口部12を被加工材Wの加工面に向けるとともに、ノズル軸線O1を開先角度に対応する角度に傾斜させるようになっている。

この場合、ノズル孔の傾斜開口部12のノズルテーパー角θ1が、被加工材Wにおける開先角度と一致し、または近似する角度に形成されていると、傾斜開口部12と被加工材Wとがほぼ平行に対向して、傾斜開口部12の先端側と基端側における被加工材Wとの隙間の偏りを小さくすることができる。

【0032】

その結果、開先切断において、大きな開先角度を形成することができ、ノズル孔から噴出するアシストガスを削減できるので、効率的かつ安定した開先切断をすることができる。

また、垂直切断する場合は、図5に示すように、ノズル軸線O1を被加工材Wの加工面に垂直に向けるとともに、傾斜開口部12を切断方向(垂直切断する際のノズル思考方向)に向けて、平坦部13が被加工材Wの加工面と対向するように配置する。その結果、レーザ加工用ノズル10と被加工材Wの加工面との間に形成されるキャパシタンスによりノズル本体11と被加工材Wの間隔を検出して、静電容量に基づいて間隔を制御することにより、効率的かつ安定した垂直切断をすることができる。

【0033】

なお、レーザ加工用ノズル10と被加工材Wとの間のキャパシタンスは、レーザ加工装置100が備える位置検出機能に対応する大きさでよく、平坦部13と被加工材Wとの間で対応するキャパシタンスが得られることが好適であるが、傾斜開口部12や平坦部13以外の部分を含めたキャパシタンスでよいことはいうまでもない。

【0034】

図6は、レーザ加工用ノズル10の傾斜開口部12のノズルテーパー角度θ1と、ノズルテーパー角度θ1のレーザ加工用ノズル10で開先切断した場合の開先切断角度θ2による開先切断面の品質の関係を示す図である。

なお、図6は、6mm厚のステンレス(SUS)を開先切断した場合の例を示している。

【0035】

その結果、図6に示すように、ノズルの傾斜開口部が平坦な場合(θ1=0°)には、開先角度22.5°が上限であったが、ノズルテーパー角度を設けたレーザ加工用ノズル10によると、ノズルテーパー角度(θ1)に応じて、開先角度22.5°以上の開先切断をすることができた。なお、ノズルテーパ角度θ1=40〜60°では、開先角度45°でも開先切断を安定して行なうことができた。

【0036】

次に、図7〜図10を参照して、この発明の第2〜第5の実施形態に係るレーザ加工用ノズル10A〜10Dについて説明する。

【0037】

図7は、第2の実施形態に係るレーザ加工用ノズル10Aを示す図であり、(A)は正断面図を、(B)は下面図(ノズル軸線方向先端側から見た図)である。

レーザ加工用ノズル10Aが第1の実施形態に係るレーザ加工用ノズル10と異なるのは、レーザ加工用ノズル10における平坦部13がノズル本体11の外周面からノズル本体11の内周に至る範囲、すなわち周壁部の壁厚(=a)と同一範囲に形成されていたのに対して、レーザ加工用ノズル10Aでは、平坦部13Aがノズル本体11の周縁壁部の半分(円周の1/2)、すなわちノズル孔内径(=d)の1/2までの範囲に形成されている点である。その他は、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0038】

レーザ加工用ノズル10Aによれば、開先切断する際に影響をない範囲で平坦部13Aを大きくして静電容量を大きく確保することができるので、開先切断と垂直切断を効率的かつ安定して行うことができる。

【0039】

図8は、第3の実施形態に係るレーザ加工用ノズル10Bを示す図であり、(A)は正断面図を、(B)は下面図(ノズル軸線方向先端側から見た図)である。

レーザ加工用ノズル10Bが第1の実施形態に係るレーザ加工用ノズル10と異なるのは、レーザ加工用ノズル10Bでは、平坦部13Bがノズル本体11の周縁壁部の外周面からノズル孔に到るまでの範囲、すなわちノズル本体11の壁厚(=a)より小さい範囲(例えば、ノズル本体11の壁厚(=a)の1/2の範囲)に形成されている点である。その他は、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0040】

レーザ加工用ノズル10Bによれば、制御に適した静電容量が確保可能な範囲で、開先切断が影響を受けないように平坦部13Bを大きくするので、高品質な開先切断及び垂直切断を効率的かつ安定して行うことができる。

【0041】

図9は、第4の実施形態に係るレーザ加工用ノズル10Cを示す図であり、(A)は正断面図を、(B)は下面図(ノズル軸線方向先端側から見た図)である。

レーザ加工用ノズル10Cが第1の実施形態に係るレーザ加工用ノズル10と異なるのは、レーザ加工用ノズル10Cでは、平坦部13Cがノズル本体11Cの傾斜開口部12Cの反対側の周縁壁部先端部分に、周縁壁部から離間するように外方にオフセットすることで略長円(の半分)状に形成されている点である。その他は、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0042】

図10は、第5の実施形態に係るレーザ加工用ノズル10Dを示す図であり、(A)は正断面図を、(B)は下面図(ノズル軸線方向先端側から見た図)である。

レーザ加工用ノズル10Dが第1の実施形態に係るレーザ加工用ノズル10と異なるのは、レーザ加工用ノズル10Dでは、平坦部13Dがノズル本体11Dの傾斜開口部12Dの反対側の周縁壁部先端部分に矩形状に形成されている点である。その他は、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0043】

レーザ加工用ノズル10C、レーザ加工用ノズル1Dによれば、ノズル本体11の壁厚を周方向に均一とせず、平坦部13C、13Dを構成する箇所の壁厚を肉厚に形成することで、開先切断する際に影響をない範囲で平坦部13C、13Dを大きくして、大きな静電容量を確保することで、開先切断と垂直切断を効率的かつ安定して行うことができる。

なお、平坦部13C,13Dと異なる形状、例えば、扇形等の平坦部としてもよいことはいうまでもない。また、平坦部の基端側に軸線O1と直交する面積が小さな箇所が形成されていてもよい。

【0044】

次に、図11を参照して、本発明に係るレーザ加工用ノズルの先端構造による開先切断における切断性能を説明する。

図11は、平坦部13の範囲を変化させて、6mm厚、12mm厚のステンレス(SUS)を30°又は45°で開先切断した結果を示しており、図11に示した◎は所望の開先角度を良好な切断面で開先切断できることを、○は所望の開先角度を通常レベルの切断面で開先切断できることを示している。

【0045】

図11に示した(ア)〜(オ)に係るレーザ加工用ノズルは、(ア)は、従来のレーザ加工用ノズルであり、(イ)は平坦部13Bがノズル孔に至っていない第3の実施形態に係るレーザ加工用ノズル10Bに、(ウ)は平坦部13がノズル孔まで形成された第1の実施形態に係るレーザ加工用ノズル10に、(オ)は平坦部13Aがノズル孔を構成するノズル本体11週壁部の半分に至る部分が平坦部13Aとされた第2の実施形態に係るレーザ加工用ノズル10Aに対応している。なお、図示しないが平坦部13を(3/4)dにしたレーザ加工用ノズル10(以下、(カ)という)についても実施した。

【0046】

その結果、(ア)〜(エ)は、いずれも、開先角度30°、45°の双方において良好な切断面で開先切断ができた。

また、平坦部13Aをノズル本体11のノズル内径(=d)の1/2に形成した(オ)については、6mm厚、12mm厚のステンレス(SUS)の双方において、開先角度30°では良好な切断面で開先切断できたが、開先角度45°では、切断面が通常品質レベルとなることが確認された。

【0047】

一方、平坦部13が形成されていない(ア)の場合には、6mm、12mm厚のステンレス(SUS)に対する開先角度30°、45°のいずれにおいても良好な品質の開先切断が可能だったが、図5で示した垂直切断において良好な品質の確保が困難だった。

【0048】

また、(カ)については、6mm厚、12mm厚のステンレス(SUS)の双方において、所望の開先角度で通常レベルの切断面での開先切断は困難と判断した。これは、傾斜開口部12の先端側の隙間が大きくなり、切断面以外に流出するアシストガスが増加したからであると推測される。

【0049】

次に、図12〜図18を参照して、レーザ加工装置100の制御装置を制御するプログラムについて説明する。なお、プログラムは、制御装置Cに設けられた記憶媒体(例えば、ROM)に格納されていて、レーザ加工装置100を運転する際に、演算部(不図示)が読み込んで実行することによりレーザ加工用ノズル10を制御するようになっている。図12は、プログラムの動作を示すフロー図であり、図示しない操作盤からの指示に基づき、レーザ加工装置100に対して、開先切断、垂直切断に対応する処理を実行するようになっている。

【0050】

以下、図12を参照して、プログラムのフローを説明する。なお、図12において、SPは、フローにおけるステップを示している。

(ステップ1、2)

まず、「被加工材Wの板厚、開先角度(θ2)、切断ライン軌跡」等の作業内容を入力、設定する(SP1)。

次に、切断指令があった場合に、開先切断であるか、垂直切断であるかを判定する(SP2)。開先切断の場合はSP3に進み、垂直切断の場合はSP10に進む。

【0051】

[開先切断(ステップ3〜7)]

(ステップ3)

第1回転機構6により、レーザ加工用ノズル10を旋回軸O2周りに回動して基準位置にする(SP3)。

SP3を実行したら、SP4に進む。

基準位置は、ノズルカット面が切断方向に対して直交する位置であり、旋回軸O2を移動する際には、ノズル軸O1の中心と被加工材WがずれないようにX軸、Y軸を制御する。

このとき、レーザ加工用ノズル10の傾斜開口部12のノズルテーパー角度θ1が、開先角度θ2と近い角度に形成されている場合、傾斜開口部12の周壁部は、被加工材Wとほぼ一定の間隔をあけて平行に対向して、傾斜開口部12の先端側と基端側における被加工材Wとの隙間の偏りを小さくすることができる。

【0052】

(ステップ4)

次に、切断指示された開先角度(=θ2)に基づき、図13(A)に示すような切断方向と直交する方向のオフセット量、図13(B)に示すような切断方向のオフセット量を設定する(SP4)。SP4を実行したら、SP5に進む。

【0053】

(ステップ5)

開先切断の条件(開先角度、切断ライン等)を取り込んで、位置決め機構4、第2回転機構7により、レーザ加工用ノズル10の傾斜、傾斜開口部12の向きを設定する(SP5)。SP5を実行したら、SP6に進む。

【0054】

(ステップ6)〜(ステップ7)

レーザ加工用ノズル10からレーザ光を照射するとともにアシストガスを噴射して加工を開始する(SP6)SP6を実行し、加工が終了(SP7)したら、SP8に進む。

(NC装置で常に切断方向に対し、図-1の姿勢になるように旋回軸とX軸およびY軸の同期制御を行いノズル中心の軌跡が切断ラインと合うように制御する。)

(NC装置で常に切断方向に対し、図-1の姿勢になるように旋回軸とX軸およびY軸の同期制御を行いノズル中心の軌跡が切断ラインと合うように制御する。)

(ステップ8)

第1回転機構6により、レーザ加工用ノズル10を旋回軸O2周りに回動して基準位置に戻す(SP8)。

【0055】

ステップ6、ステップ7を実行することにより、被加工材Wの加工面へのアシストガスの供給及びレーザビームBの照射を行ない切断ラインに従った開先切断を行う。

例えば、図14(A)では旋回軸O2を基準位置となる0°に設定して、直線状の開先切断を行った場合の例、図14(B)では旋回軸O2を基準位置(=0°)に対して45°に設定して直線状の開先切断を行った場合の例を示している。

【0056】

なお、このような開先切断に際しては、図13(A)(B)に示すように、旋回軸O2が被加工材Wの加工面に対して直交する位置関係となり、かつ該レーザ加工用ノズル10の傾斜開口部12が、被加工材Wの加工面に対して平行な位置関係となるように姿勢制御する。

【0057】

[垂直切断(ステップ10〜14)]

(ステップ10)

旋回軸O2を構成する第1回転機構6をオフセットする(SP10)。SP10を実行したら、SP11に進む。

第1回転機構6をオフセットするために移動する際には、ノズルカット面が切断方向に対して直交する位置であり、旋回軸O2を移動する際には、ノズル軸O1の中心と被加工材WがずれないようにX軸、Y軸を制御する。

【0058】

図15(A)(B)に示すように、旋回軸O2が被加工材Wの加工面に対して直交する位置関係となるように配置するとともに、該レーザ加工用ノズル10の平坦面13が、被加工材Wの加工面に対して平行となる位置関係に設定する。

【0059】

なお、この垂直切断時のレーザ加工用ノズル10を含むトーチTの位置決めは、旋回軸O2を中心として回転させる第1回転機構6と、該旋回軸O2に対して角度変更する第2回転機構7とを有する位置決め機構4の動作とともに、走行台車1によるX方向への位置調整、スライドユニット3によるY方向への位置調整、昇降機構5によるZ方向への位置調整により実行する。

【0060】

(ステップ11)

図15(A)に示すように切断方向と直交する方向のオフセット量を設定する(SP11)。

【0061】

(ステップ12)

ステップ1で設定された垂直切断の切断ライン軌跡等の条件を取り込み、位置決め機構4に対して設定する(SP12)。

【0062】

(ステップ13)〜(ステップ14)

被加工材Wの加工面へのアシストガスの供給及びレーザビームBの照射を行ない、かつステップ12で設定した切断ライン軌跡に従った、該被加工材Wの垂直切断を行う(SP13)。例えば、図16(A)では旋回軸O2を基準位置(=0°)に対して90°で直線状の垂直切断を行った場合の例、図16(B)では旋回軸O2を基準位置(=0°)に対して45°で直線状の垂直切断を行った場合の例を示している。

なお、このような垂直切断に際しては、図15(A)(B)に示すように、第2回転機構7により、ノズル軸線O1が被加工材Wの加工面に対して垂直となるように傾斜させて、レーザ加工用ノズル10の平坦面13が、被加工材Wの加工面に対して平行となるように姿勢制御する。

そして、以上のようなステップ10〜14を経ることで、ノズル本体11のレーザ加工用ノズル10と被加工材Wの間に形成されるキャパシタンスに基づき、レーザ加工用ノズル10の平坦部13と被加工材Wの加工面との間隔を所定値に制御することができる。また、垂直切断加工が終了(SP14)したらステップ8に進み、旋回軸O2が基準位置(=0°)に戻して本フローを終了する。

【0063】

図12に記載のフローを実行して、開先切断(図13、図14参照)と、垂直切断(図15、図16参照)を行なう場合の一例について説明する。

図17は、レーザ加工用ノズルによる円弧状切断ラインの開先切断と直線状切断ラインの垂直切断を平面視した図であり、図18は、図17に示した開先切断及び垂直切断におけるレーザ加工用ノズルの姿勢を示す図であり、(A)はA−A矢視断面を、(B)はB−B矢視断面を、(C)はC−C矢視断面を示している。

【0064】

レーザ加工用ノズル10、レーザ加工装置100の制御装置を制御するプログラムによれば、ノズル軸線O1を開先角度に対応して傾斜させて、切断ライン50に従ってトーチを移動させて開先切断を行い、その後、ノズル軸線O1を被加工材Wの加工面に対して垂直にし、傾斜開口部12を切断方向前方に向けて切断ライン51に従って移動させて垂直切断することができる。

【0065】

その結果、開先切断と垂直切断を、レーザ加工用ノズルを交換することなく連続的に行なうことができる。

なお、上述した開先切断及び垂直切断は、図14及び図16の例に限定されず、操作盤からの指示に基づき、その順番、切断長さ、切断幅、角度(開先切断)等が種々設定可能である。

【0066】

レーザ加工用ノズル10、10A、10B、10C,10Dによれば、傾斜開口部12、12A、12B、12C,12Dを有するとともに平坦部13、13A、13B、13C,13Dが形成されているので、開先角度を大きく形成することができ、効率的かつ安定した開先切断をすることができる。

また、ノズル軸線O1を被加工材Wに垂直に配置した場合に、平坦部13、13A、13B、13C,13Dと被加工材Wとの間の静電容量に基づいてノズル孔と被加工材Wとの間隔を制御することで効率的かつ安定した垂直切断をすることができる。

【0067】

また、レーザ加工用ノズル10Aによれば、平坦部13Aが、ノズル本体11の先端側外周面からノズル孔に至り、かつ傾斜開口部12を構成する週壁部の半分に至るまで形成されているので、開先切断時に、傾斜開口部の先端側と基端側における被加工材との隙間の偏りの発生を抑制して小さくするとともに、開先切断と垂直切断をともに効率的かつ安定して行うことができる。

【0068】

また、レーザ加工用ノズル10C,10Dによれば、平坦部13C、13Dが、ノズル本体11の先端部分外周に延在して形成されているので、傾斜開口部への影響を抑制して、高品質な開先切断及び垂直切断を効率的に安定して行なうことができる。

【0069】

また、レーザ加工装置100を制御するプログラム、制御方法、及びレーザ加工装置100によれば、傾斜開口部12〜12Dが形成されたレーザ加工用ノズル10〜10Dを用いることで、開先角度を大きく形成することができ、傾斜開口部12〜12Dの先端側と基端側における被加工材Wとの隙間の偏りを小さくすることで、効率的かつ安定した開先切断をすることができる。また、ノズル軸線O1を被加工材Wに垂直に配置して、傾斜開口部12〜12Dを切断方向に向けることにより、効率的かつ安定した垂直切断をすることができる。

【0070】

なお、上述したレーザ加工用ノズル10を特定の位置及び角度に位置決めするための機構は、旋回軸O2を中心として回転させる第1回転機構6と、旋回軸O2に対して角度変更する第2回転機構7とを有する位置決め機構4の動作とともに、走行台車1によるX方向への位置調整、スライドユニット3によるY方向への位置調整、昇降機構5によるZ方向への位置調整により実行するようにしたが、レーザ加工用ノズル10〜10Dを適用する機構に、上記実施形態に限定されないことはいうまでもないし、ノズル軸線O1を中心としてを回転させることによる傾斜開口部12の向きの制御等、各種機構による付加又は改良を行ってもよい。

【0071】

また、レーザ加工用ノズル10の平坦部は、平坦部13、13A、13B、13C、13Dに限定されず、開先切断の角度、垂直切断の使用頻度等を考慮して適宜、範囲を設定しても良い。

【0072】

以上、本発明の第1〜第5の実施形態について説明したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【産業上の利用可能性】

【0073】

本発明に係るレーザ加工用ノズル、レーザ加工装置の制御方法、プログラム、制御器及びレーザ加工装置によれば、被加工材に対する開先切断と垂直切断を、効率的かつ安定して行うことができるので産業上利用可能である。

【符号の説明】

【0074】

4 位置決め機構

6 第1回転機構

7 第2回転機構

10、10A、10B、10C,10D レーザ加工用ノズル

11、11A、11B、11C,11D ノズル本体

12、12A、12B、12C,12D 傾斜開口部

13、13A、13B、13C,13D 平坦部

100 レーザ加工装置

O1 ノズル軸線

O2 旋回軸

B レーザビーム

C 制御器

T トーチ

W 被加工材

θ1 ノズルテーパー角度

θ2 開先角度

【特許請求の範囲】

【請求項1】

ノズル孔からレーザビームを照射するとともにアシストガスを噴射しながら被加工材を切断するためのレーザ加工用ノズルであって、

前記ノズル孔が形成されたノズル本体は、

先端側がノズル軸線に対して傾斜する傾斜開口部を有するとともに先端部分に前記ノズル軸線と直交する平坦部が形成されていることを特徴とするレーザ加工用ノズル。

【請求項2】

請求項1に記載のレーザ加工用ノズルであって、

前記ノズル孔が前記ノズル軸線方向から見て円形に形成されている場合に、

前記平坦部は、

前記ノズル本体の先端側外周面から前記ノズル孔に至り、かつ前記傾斜開口部を構成する縁部の半分に至る範囲で形成されていることを特徴とするレーザ加工用ノズル。

【請求項3】

請求項1に記載のレーザ加工用ノズルであって、

前記平坦部は、

前記ノズル本体の先端部分外周に延在して形成されていることを特徴とするレーザ加工用ノズル。

【請求項4】

請求項1から請求項3のいずれか1項に記載のレーザ加工用ノズルを有するトーチを保持し、

前記トーチを、前記被加工材の加工面に沿うXY方向と、前記XY方向と直交し前記加工面に垂直なZ方向に移動可能とされ、

かつ前記レーザ加工用ノズルを、前記Z方向に形成されたZ軸周りに回転させる第1回転機構と、前記Z軸と直交する軸線周りに回転させる第2回転機構と、を備えたレーザ加工装置の制御方法であって、

開先切断する場合は、

前記第2回転機構により前記傾斜開口部を前記被加工材に向けて前記ノズル軸線を開先角度と対応する角度に傾斜させるとともに、前記第1回転機構により前記ノズル軸線を平面視切断方向と直交する方向に向け、

垂直切断する場合は、

前記第2回転機構により前記ノズル軸線を前記被加工材の加工面に垂直に向けるとともに、前記第1回転機構により前記傾斜開口部を切断方向に向けて、

XY方向に移動させながらレーザビームを照射することを特徴とするレーザ加工装置の制御方法。

【請求項5】

請求項4に記載の制御方法であって、

前記垂直切断する場合に、

前記レーザ加工用ノズルと前記被加工材との間に形成されるキャパシタンスにより、前記ノズルを、前記被加工材との間隔を制御しつつ移動させることを特徴とする制御方法。

【請求項6】

請求項1から請求項3のいずれか1項に記載のレーザ加工用ノズルを有するトーチを保持し、

前記トーチを、前記被加工材の加工面に沿うXY方向と、前記XY方向と直交し前記加工面に垂直なZ方向に移動可能とされ、

かつ前記レーザ加工用ノズルを、前記Z方向に形成されたZ軸周りに回転させる第1回転機構と、前記Z軸と直交する軸線周りに回転させる第2回転機構と、を備えたレーザ加工装置を制御するプログラムであって、

開先切断する場合は、

前記第2回転機構により前記傾斜開口部を前記被加工材に向けて前記ノズル軸線を開先角度と対応する角度に傾斜させるとともに、前記第1回転機構により前記ノズル軸線を平面視切断方向と直交する方向に向け、

垂直切断する場合は、

前記第2回転機構により前記ノズル軸線を前記被加工材の加工面に垂直に向けるとともに、前記第1回転機構により前記傾斜開口部を切断方向に向けて、

XY方向に移動させながらレーザビームを照射するように構成されていることを特徴とするプログラム。

【請求項7】

請求項6に記載のプログラムであって、

前記垂直切断する場合に、

前記レーザ加工用ノズルと前記被加工材との間に形成されるキャパシタンスにより、前記ノズルを、前記被加工材との間隔を制御しつつ移動させるように構成されていることを特徴とするプログラム。

【請求項8】

請求項6又は請求項7に記載のプログラムが格納された制御手段を備えることを特徴とするレーザ加工装置。

【請求項1】

ノズル孔からレーザビームを照射するとともにアシストガスを噴射しながら被加工材を切断するためのレーザ加工用ノズルであって、

前記ノズル孔が形成されたノズル本体は、

先端側がノズル軸線に対して傾斜する傾斜開口部を有するとともに先端部分に前記ノズル軸線と直交する平坦部が形成されていることを特徴とするレーザ加工用ノズル。

【請求項2】

請求項1に記載のレーザ加工用ノズルであって、

前記ノズル孔が前記ノズル軸線方向から見て円形に形成されている場合に、

前記平坦部は、

前記ノズル本体の先端側外周面から前記ノズル孔に至り、かつ前記傾斜開口部を構成する縁部の半分に至る範囲で形成されていることを特徴とするレーザ加工用ノズル。

【請求項3】

請求項1に記載のレーザ加工用ノズルであって、

前記平坦部は、

前記ノズル本体の先端部分外周に延在して形成されていることを特徴とするレーザ加工用ノズル。

【請求項4】

請求項1から請求項3のいずれか1項に記載のレーザ加工用ノズルを有するトーチを保持し、

前記トーチを、前記被加工材の加工面に沿うXY方向と、前記XY方向と直交し前記加工面に垂直なZ方向に移動可能とされ、

かつ前記レーザ加工用ノズルを、前記Z方向に形成されたZ軸周りに回転させる第1回転機構と、前記Z軸と直交する軸線周りに回転させる第2回転機構と、を備えたレーザ加工装置の制御方法であって、

開先切断する場合は、

前記第2回転機構により前記傾斜開口部を前記被加工材に向けて前記ノズル軸線を開先角度と対応する角度に傾斜させるとともに、前記第1回転機構により前記ノズル軸線を平面視切断方向と直交する方向に向け、

垂直切断する場合は、

前記第2回転機構により前記ノズル軸線を前記被加工材の加工面に垂直に向けるとともに、前記第1回転機構により前記傾斜開口部を切断方向に向けて、

XY方向に移動させながらレーザビームを照射することを特徴とするレーザ加工装置の制御方法。

【請求項5】

請求項4に記載の制御方法であって、

前記垂直切断する場合に、

前記レーザ加工用ノズルと前記被加工材との間に形成されるキャパシタンスにより、前記ノズルを、前記被加工材との間隔を制御しつつ移動させることを特徴とする制御方法。

【請求項6】

請求項1から請求項3のいずれか1項に記載のレーザ加工用ノズルを有するトーチを保持し、

前記トーチを、前記被加工材の加工面に沿うXY方向と、前記XY方向と直交し前記加工面に垂直なZ方向に移動可能とされ、

かつ前記レーザ加工用ノズルを、前記Z方向に形成されたZ軸周りに回転させる第1回転機構と、前記Z軸と直交する軸線周りに回転させる第2回転機構と、を備えたレーザ加工装置を制御するプログラムであって、

開先切断する場合は、

前記第2回転機構により前記傾斜開口部を前記被加工材に向けて前記ノズル軸線を開先角度と対応する角度に傾斜させるとともに、前記第1回転機構により前記ノズル軸線を平面視切断方向と直交する方向に向け、

垂直切断する場合は、

前記第2回転機構により前記ノズル軸線を前記被加工材の加工面に垂直に向けるとともに、前記第1回転機構により前記傾斜開口部を切断方向に向けて、

XY方向に移動させながらレーザビームを照射するように構成されていることを特徴とするプログラム。

【請求項7】

請求項6に記載のプログラムであって、

前記垂直切断する場合に、

前記レーザ加工用ノズルと前記被加工材との間に形成されるキャパシタンスにより、前記ノズルを、前記被加工材との間隔を制御しつつ移動させるように構成されていることを特徴とするプログラム。

【請求項8】

請求項6又は請求項7に記載のプログラムが格納された制御手段を備えることを特徴とするレーザ加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−196685(P2012−196685A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−61119(P2011−61119)

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

[ Back to top ]