レーザ加工装置及びレーザ加工方法

【課題】デブリ除去のために別途スペースを要することなく且つ簡易に実現できるレーザ加工装置及びレーザ加工方法を提供することである。

【解決手段】本発明に係るレーザ加工装置は、被加工材の表面を加工するレーザ光を発する光源と、被加工材を搬送する搬送部と、レーザ光が搬送された被加工材の表面に照射されたことによって、被加工材から飛散した物質を捉えるために、被加工材の表面に液体を供給する液体供給部と、被加工材から飛散して液体の中に捉えられた物質を回収する飛散物回収部とを備える。

【解決手段】本発明に係るレーザ加工装置は、被加工材の表面を加工するレーザ光を発する光源と、被加工材を搬送する搬送部と、レーザ光が搬送された被加工材の表面に照射されたことによって、被加工材から飛散した物質を捉えるために、被加工材の表面に液体を供給する液体供給部と、被加工材から飛散して液体の中に捉えられた物質を回収する飛散物回収部とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ加工装置及びレーザ加工方法に関するものであって、特に、被加工材の表面を加工するレーザ加工装置及びレーザ加工方法に関する。

【背景技術】

【0002】

従来から、レーザ光によって被加工材の表面を加工する技術が知られている。その一例としては、レーザ光を照射して被加工材の表面を高温化し、昇華蒸発させるレーザアブレーションが挙げられる。このレーザアブレーションによって、例えば、基板の表面に凹部を形成して、基板の表面をパターニングすることができる。しかしながら、レーザアブレーションにおいて、レーザ光を照射した部分が完全に昇華蒸発して気化することは極めて稀である。

【0003】

レーザ光が最初にあたる基板の最表面よりも基板の内側においては、レーザ光のエネルギーが低下するため、照射部分の基板構成物質が気化せずに、高温化した液滴や固体として飛散してしまう。この高温化した液滴や固体は、気化していないため、レーザ光の照射部分の周囲に落下する。落下した液滴や固体は冷えて、デブリとして基板に固着してしまう。このデブリは、後のプロセスにおいて除去することが困難である。

【0004】

したがって、レーザ光によって所望のパターンを形成できた場合であっても、上記デブリが異物となり、パターン形成した基板が所望の機能を発揮できなくなってしまうという問題があった。

【0005】

また、レーザ光による表面加工技術の他の例として、レーザアニールが挙げられる。レーザアニールによって、例えば、基板の表面に形成したアモルファスシリコンを結晶化することができる。レーザアニールは、レーザ光の照射部分を溶融又は結晶化することを目的としており、照射部分を昇華蒸発させることは意図していない。しかしながら実際に、基板の表面をアニールすると、レーザ光を照射した部分の物質が高温化した液滴又は固体となって飛散することがある。この場合も、これらの高温化した液滴又は固体がデブリとなって基板に固着してしまう。

【0006】

基板に固着したデブリを除去する方法として、レーザ光による異物のトラッピング又はアブレーションが知られている(例えば、特許文献1)。特許文献1には、トラッピングの際に液体を異物へ滴下して液浸させ、浮力によりトラッピング力を補助する構成と、アブレーションにより異物を昇華する構成が記載されている。なお、前記液体はレーザ光によるトラッピングの際に滴下されるものであり、レーザアブレーションの際に滴下されるものではない。

【0007】

また、デブリが基板に固着することを防止する方法として、被加工材全体を溶液の中に沈めて溶液の中でレーザ加工を行う方法が知られている(例えば、特許文献2)。特許文献2には、溶液によって満たされた容器の中に、被加工材全体を沈めて、被加工材全体を溶液の中に保持した状態で、レーザ加工する方法が記載されている。容器には、該容器の外側に突出する溶液の注入口と排出口が設けられていて、溶液は、容器内で循環している。レーザアブレーションによって生じた飛散物は溶液中に溶解する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−271274号公報

【特許文献2】特開平6−684号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載された方法では、基板に固着したデブリを除去するために、別途レーザ光を照射する必要があり、作業工程が煩雑になる。

【0010】

また、特許文献2に記載された方法では、注入口と排出口が外側に突出して設けられ且つ溶液を満たした容器が別途必要である。被加工材を位置決めのために搬送する際には、該容器内に被加工材を保持して容器ごと被加工材を搬送することになる。前記容器は、被加工材全体を溶液中に保持できる程度に、被加工材よりも大きく形成される必要があり、加えて、注入口と排出口が外側に突出して設けられていることから、前記被加工材を前記容器内に保持して搬送するためには、レーザ加工装置の搬送路において、被加工材のみを搬送するよりも広いスペースを確保しなければならず、実質的に不可能である。

【0011】

また、特許文献2に記載された方法では、前記容器の溶液中に被加工材全体を沈めているため、被加工材を溶液中に保持して搬送した場合、被加工材が容器内で動いてしまう可能性がある。この場合、被加工材に対して、レーザ光の照射箇所を正確に位置決めすることが困難になる。また仮に、被加工材が容器内で動かないように、被加工材を容器内に固定する場合には、容器内に固定部を設けることが必要となり、装置がさらに複雑化するという問題点がある。更に対象が数m角のガラス基板の場合、全体を水の中に沈めること、又搬送することは非常に困難である。

【0012】

そこで本発明の目的は、レーザ加工の際に生じるデブリを取り除くために、前述した従来技術よりも省スペース化を図ることができ、且つ簡易な構成を備えるレーザ加工装置を提供することである。また、本発明の目的は、レーザ加工の際に生じるデブリ除去のために別途スペースを要することなく、且つ簡易にデブリ除去を実現できる工程を含むレーザ加工方法を提供することである。

【課題を解決するための手段】

【0013】

本発明は、レーザ加工装置に係るものである。上記目的を達成するために、本発明に係るレーザ加工装置は、被加工材の表面を加工するレーザ光を発する光源と、被加工材を搬送する搬送部と、レーザ光が搬送された被加工材の表面に照射されたことによって、被加工材から飛散した物質を捉えるために、被加工材の表面に液体を供給する液体供給部と、被加工材から飛散して液体の中に捉えられた物質を回収する飛散物回収部とを備える。液体供給部は、液体を被加工材の表面に霧状に噴射するように構成されてもよい。

【0014】

本発明に係る他のレーザ加工装置は、被加工材の表面を加工するレーザ光を発する光源と、被加工材を搬送する搬送部と、レーザ光が搬送された被加工材の表面に照射されたことによって、被加工材から飛散した物質を捉えるために、被加工材の表面に蒸気を供給する蒸気供給部と、被加工材から飛散して蒸気の中に捉えられた物質を回収する飛散物回収部とを備える。

【0015】

一例として、被加工材の表面に対向して配置した透光板をさらに備え、液体供給部は、透光板と被加工材の表面との間に液体を供給する。他の例として、被加工材の表面に対向して配置した透光板をさらに備え、蒸気供給部は、透光板と被加工材の表面との間に蒸気を供給する。

【0016】

液体供給部は、被加工材における加工される表面の略全面を覆うように、液体を供給するように構成されてもよく、蒸気供給部は、被加工材における加工される表面の略全面を覆うように、蒸気を供給するように構成されてもよい。レーザから照射されたレーザ光を被加工材の表面に集光するマイクロレンズアレイをさらに備えてもよい。

【0017】

一例として、光源は、レーザ光の波長を選択するように制御できるものであって、液体供給部は、選択された波長のレーザ光に対応する液体を供給するものである。他の例として、光源は、レーザ光の波長を選択するように制御できるものであって、蒸気供給部は、選択された波長のレーザ光に対応する蒸気を供給するものである。

【0018】

本発明に係るレーザ加工方法は、被加工材を搬送するステップと、搬送された被加工材の表面に液体を供給するステップと、液体を供給した後に、液体を介して被加工材の表面にレーザ光を照射するステップと、レーザ光の照射によって被加工材から飛散し、液体の中に捉えられた物質を回収するステップとを含む。例えば、液体を供給するステップは、液体を被加工材の表面に霧状に噴射するステップを含む。

【0019】

本発明に係る他のレーザ加工方法は、被加工材を搬送するステップと、搬送された被加工材の表面に蒸気を供給するステップと、蒸気を供給した後に、蒸気を介して被加工材の表面にレーザ光を照射するステップと、レーザ光の照射によって被加工材から飛散し、蒸気の中に捉えられた物質を回収するステップとを含む。

【発明の効果】

【0020】

本発明に係るレーザ加工装置によれば、被加工材の表面に液体を供給する液体供給部と、被加工材から飛散して前記液体の中に捉えられた物質を回収する飛散物回収部とを備えることによって、レーザ加工の際に被加工材から飛散した物質を取り除くことができる。このレーザ加工装置において、液体供給部は被加工材の表面に液体を供給するように構成されている。したがって、被加工材は、レーザ加工される表面が液体によって覆われればよいものであり、被加工材全体が液体の中に沈められるものではない。これにより、被加工材全体を液体の中に保持するための容器は不要となり、容器内において液体を循環させるための機構も不要となる。このため、本発明に係るレーザ加工装置によれば、前述した従来技術よりも省スペース化を図ることができ、且つ簡易な構成によってレーザ加工の際に生じるデブリを取り除くことができる。

【0021】

被加工材の表面に液体を霧状に噴射するように、液体供給部を構成した場合には、液体の供給に伴う被加工材の表面の温度変化を軽減することができる。

【0022】

また、本発明に係る他のレーザ加工装置によれば、被加工材の表面に蒸気を供給する蒸気供給部と、被加工材から飛散して蒸気の中に捉えられた物質を回収する飛散物回収部とを備えることによって、レーザ加工の際に被加工材から飛散した物質を取り除くことができる。このレーザ加工装置において、蒸気供給部は被加工材の表面に蒸気を供給するように構成されている。このため、前述した液体を供給するレーザ加工装置と同様、本発明に係るレーザ加工装置によれば、前述した従来技術よりも省スペース化を図ることができ、且つ簡易な構成によってレーザ加工の際に生じるデブリを取り除くことができる。加えて、蒸気は温度調節しやすいため、供給する蒸気の温度を調節して、被加工材の表面に与える温度変化を軽減させることができる。

【0023】

被加工材の表面に対向して配置した透光板をさらに備え、液体供給部によって、透光板と被加工材の表面との間に液体を供給するように構成した場合には、供給された液体は透光板と被加工材の表面との間に保持され又は流れることになるため、前記表面を覆う液体の厚みを均一にすることが可能となる。

【0024】

被加工材の表面に対向して配置した透光板をさらに備え、蒸気供給部によって、透光板と被加工材の表面との間に蒸気を供給するように構成した場合には、供給された蒸気は透光板と被加工材の表面との間に保持されることになるため、前記表面を覆う蒸気の厚みを均一にすることが可能となる。

【0025】

被加工材における加工される表面の略全面を覆うように、液体を供給する液体供給部を備える場合には、前記表面の略全面を液体によって覆うことができるため、液体供給部とレーザ光照射部分との厳密な位置合わせが不要になる。

【0026】

被加工材における加工される表面の略全面を覆うように、蒸気を供給する蒸気供給部を備える場合には、前記表面の略全面を蒸気によって覆うことができるため、蒸気供給部とレーザ光照射部分との厳密な位置合わせが不要になる。

【0027】

レーザから照射されたレーザ光を被加工材の表面に集光するマイクロレンズアレイを備える場合には、被加工材の表面の複数箇所にレーザ光を照射することができる。なお、この場合、前述のように、被加工材における加工される表面の略全面を覆うように液体又は蒸気を供給することによって、複数のレーザ光照射部分と液体供給部又は蒸気供給部との厳密な位置合わせが不要になる。

【0028】

レーザ光の波長を選択するように制御できる光源と選択された波長のレーザ光に対応する液体を供給する液体供給部を備える場合、被加工材の材質や加工方法に応じてレーザ光の波長を選択し、選択した波長に対応した液体の種類を選択することができる。「選択された波長のレーザ光に対応する液体」とは、一例として、選択されたレーザ光の波長に対する吸収係数が小さい液体である。

【0029】

レーザ光の波長を選択するように制御できる光源と選択された波長のレーザ光に対応する蒸気を供給する蒸気供給部を備える場合、被加工材の材質や加工方法に応じてレーザ光の波長を選択し、選択した波長に対応した蒸気の種類を選択することができる。「選択された波長のレーザ光に対応する蒸気」とは、一例として、選択されたレーザ光の波長に対する吸収係数が小さい液体から生成した蒸気である。

【0030】

本発明に係るレーザ加工方法によれば、被加工材の表面に液体を供給するステップと、被加工材から飛散して液体の中に捉えられた物質を回収するステップとを含むことによって、レーザ加工の際に被加工材から飛散した物質を取り除くことができる。このレーザ加工方法において、被加工材の表面に液体が供給される。したがって、被加工材は、レーザ加工される表面が液体によって覆われるものであり、被加工材全体を液体の中に沈めるものではない。これにより、被加工材全体を液体の中に保持するための容器は不要となり、容器内において液体を循環させるための機構も不要となる。このため、本発明に係るレーザ加工方法によれば、デブリ除去のために別途スペースを要することなく且つ簡易に、レーザ加工の際に生じるデブリを取り除くことができる。

【0031】

本発明に係るレーザ加工方法において、被加工材の表面に液体を霧状に噴射するステップを含む場合には、前述のように、被加工材の表面に与える温度変化を軽減することができる。

【0032】

また、本発明に係る他のレーザ加工方法によれば、被加工材の表面に蒸気を供給するステップと、被加工材から飛散して蒸気の中に捉えられた物質を回収するステップとを備えることによって、レーザ加工の際に被加工材から飛散した物質を取り除くことができる。このレーザ加工方法において、蒸気は被加工材の表面に供給される。このため、前述した液体を供給するレーザ加工方法と同様、本発明に係るレーザ加工方法によれば、デブリ除去のための構成に別途スペースを要することなく且つ簡易に、レーザ加工の際に生じるデブリを取り除くことができる。加えて、蒸気は温度調節しやすいため、供給する蒸気の温度を調節して、被加工材の表面に与える温度変化を軽減させることができる。

【図面の簡単な説明】

【0033】

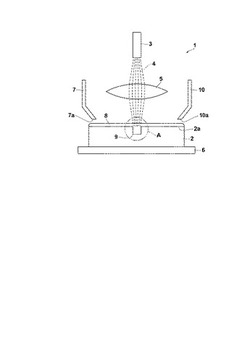

【図1】第1の実施形態に係るレーザ加工装置の側面図である。

【図2】第1の実施形態に係るレーザ加工方法を示すフローチャートである。

【図3】図1のA部分拡大図である。

【図4】第2の実施形態に係るレーザ加工装置の側面図である。

【図5】第2の実施形態に係るレーザ加工装置における、複数の液体供給口と複数の飛散物回収口との位置関係を示す平面図である。

【図6】第3の実施形態に係るレーザ加工装置の側面図である。

【図7】図6のB部分拡大図である。

【図8】第3の実施形態に係るレーザ加工装置によってアニールした後のTFT基板加工工程を示す断面図である。

【図9】他の実施形態に係るレーザ加工方法を示すフローチャートである。

【発明を実施するための形態】

【0034】

[第1の実施形態]

以下、本発明の実施の形態を添付の図により説明する。図1に第1の実施形態に係るレーザ加工装置の側面図を示す。レーザ加工装置1は、被加工材2を加工するためにレーザ光4を照射する光源3と、レーザ光4を被加工材2の表面2aに集光するレンズ部5と、被加工材2を所望の位置に搬送する搬送部6とを備えている。さらに、レーザ加工装置1は、液体供給部7と飛散物回収部10を備えている。液体供給部7は、液体供給口7aを介して液体8を被加工材2の表面2aに供給するように構成されている。液体供給口7aは、被加工材2の端部において表面2aの上方に位置している。飛散物回収部10は、飛散物回収口10aを備え、レーザ光4の照射が終了した後に、被加工材2の照射部分から飛散した飛散物を含む液体8を飛散物回収口10aから吸引するように構成されている。飛散物回収口10aは、被加工材2の他の端部において表面2aの上方に位置している。

【0035】

レーザ加工装置1を用いたレーザ加工方法の工程を図2のフローチャートに示す。被加工材2は、搬送部6によって搬送される(ステップS1)。被加工材2が光源3に対して所定の場所に位置決めされると、液体供給部7の供給口7aから、被加工材表面2aに液体8が流し込まれる(ステップS2)。液体供給部7の供給口7aから放出された液体8は被加工材表面2aの端部から該表面2aに沿って広がり、被加工材表面2aの略全面を覆う。被加工材表面2aを覆う液体8の層の厚さは1mm以下であることが望ましい。

【0036】

被加工材表面2aを液体8が覆うと、レーザアブレーションを実行するために光源3からレーザ光4を被加工材表面2aに照射する(ステップS3)。被加工材表面2aにおいてレーザ光4が照射された部分は高温化し、昇華蒸発する。これにより、被加工材表面2aに凹部9が形成される。

【0037】

図1におけるA部分の拡大図を図3に示す。レーザ光4によって凹部9を形成する過程において、レーザ光4の照射部分からは、高温化した液滴又は高温化した固体が飛散する。この飛散物11は、照射部分から飛散して液体8の中に捉えられる。その後、飛散物11の温度は低下するが、液体8の中に保持されているため、被加工材2に固着しない。仮に被加工材2に固着した場合であっても、その固着力は極めて弱くなる。

【0038】

凹部9が形成されてレーザ光4の照射が終了すると、飛散物11は液体8と共に、飛散物回収部10によって飛散物回収口10aを介して吸引される(ステップS4)。液体8が蒸発している場合、飛散物回収部10は、飛散物11のみを吸引することになる。レーザ加工後に液体8が蒸発したとしても、飛散物11は一度液体8の中に捉えられて冷却されている。したがって、前述のように、被加工材2には固着していないか、被加工材2に固着していたとしても、その固着力は極めて弱い。このため、液体8が蒸発した場合であっても、飛散物回収部10は飛散物11を吸引して回収することができる。

【0039】

レーザ加工装置1において、液体供給部7は被加工材2の表面2aに液体8を供給するように構成されている。被加工材2は、レーザ加工される表面2aのみが液体8によって覆われればよいものであり、被加工材2全体が液体8の中に沈められるものではない。これにより、被加工材2を液体の中に保持するための容器は不要となり、容器内において液体を循環させるための機構も不要となる。このため、レーザ加工装置1によれば、被加工材2の搬送に際して、別途スペースを確保する必要がない。また、被加工材2の表面2aに液体8を供給する液体供給部7と飛散物回収部10を設けたことによって、簡易な構成でレーザ加工の際に生じるデブリを取り除くことができる。

【0040】

[第2の実施形態]

図4に第2の実施形態に係るレーザ加工装置20の側面図を示す。レーザ加工装置20は、基板22を加工するためにレーザ光24を照射する光源23と、レーザ光24を基板表面22aの複数箇所に集光するマイクロレンズアレイ25と、基板22を所望の位置に搬送する搬送部26とを備えている。また、レーザ加工装置20は、マイクロレンズアレイ25と基板表面22aとの間に、マスク部31と透光板32を備えている。マスク部31は、石英ガラスなどからなる透明基板の表面に所定のパターンに形成された遮光部31aと透光部31bを有する。

【0041】

マスク部31と基板表面22aとの間に設けられた透光板32は、石英ガラスなどからなる透明基板である。透光板32は、基板表面22aの略全体を覆うように、長方形に形成されていて、その四隅には図示しない突起が形成されている。透光板32は、この突起が基板表面22aと接するように、基板22の上に配置されている。したがって、基板表面22aと透光板32との間には、前記突起の高さの分、空間が形成される。この形成された空間の高さ、すなわち、基板表面22aから透光板32の裏面までの距離は、1mm以下に設定されている。

【0042】

また、本実施形態において、基板22は液体受け部33にはめ込まれている。液体受け部33は、基板22の底面と接する底部33aと、底部33aから基板22の側面に沿って該側面と接して上方に延びる側壁部33bと、基板22の側面との間に所定の空間を有する受け皿部33cを備えている。液体受け部33は、受け皿部33cによって、基板表面22aからこぼれた液体28を回収するものである。

【0043】

さらに、レーザ加工装置20は、複数の液体供給部27と複数の飛散物回収部30を備える。複数の液体供給部27の液体供給口27aと、複数の飛散物回収部30の飛散物回収口30aとの位置関係を図5に示す。図5は、透光板32を配置した基板22に対する、液体供給口27a及び飛散物回収口30aの位置関係を、図4の平面方向から示している。複数の液体供給口27a及び複数の飛散物回収口30aは、基板22の主搬送方向Xに沿ってそれぞれ1列に形成されている。透光板3の幅は基板22の幅よりも僅かに狭く、主搬送方向Xに沿って延びる2ヶ所の基板端部22b,22cは、透光板32よりも外側に露出している。複数の液体供給口27aは露出した基板端部22b上に位置して、透光板3と基板表面22aの間に形成された空間に液体28を供給する。複数の飛散物回収口30aは露出した他方の基板端部22c上に位置して、透光板32と基板表面22aの間に形成された空間から、液体28と液体28の中に捉えられた飛散物を吸引する。

【0044】

レーザ加工装置20を用いたレーザ加工方法について説明する。基板22は、搬送部26によって搬送され、レーザ光24の照射位置に対して位置決めされる。このとき、複数の液体供給口27a及び複数の飛散物回収口30aが基板22の露出した端部22b,22cに沿って配置(図5参照)されるように、基板22の位置又は複数の液体供給口27a及び複数の飛散物回収口30aの位置が調整される。なお、複数の液体供給口27aから流れ込む液体28によって基板表面22aの略全面が覆われるため、レーザ光24の照射位置に対して、複数の液体供給口27a及び複数の飛散物回収口30aの位置決めを厳密に行う必要はない。

【0045】

基板22と複数の液体供給口27a及び複数の飛散物回収口30aとの位置決めが完了すると、複数の液体供給部27は、液体供給口27aを介して、透光板32と基板表面22aとの間の空間に液体28を供給する。液体28は該空間を満たし、基板表面22aと透光板32の裏面に沿って広がっていく。基板表面22aから透光板32の裏面までの距離は1mm以下に設定されているため、基板表面22aを覆う液体28の層を1mm以下の均一な厚さに保持することができる。基板表面22aからこぼれた液体28は、液体受け部33によって回収される。

【0046】

基板表面22aの略全面を液体28が覆うと、レーザアブレーションによって基板表面22aをパターニングするために、光源23からレーザ光24を基板表面22aに照射する。照射されたレーザ光24は、マイクロレンズアレイ25によって集光され、マスク部31を介して、基板表面22aを高温化し、昇華蒸発させる。これにより、基板表面22aにパターン29が形成される。パターン29を形成する際に飛散した飛散物は、基板表面22aを覆う液体28の中に捉えられる。レーザ光24の照射が終了すると、飛散物回収部30によって、飛散物が液体28と共に吸引される。

【0047】

第2の実施形態に係るレーザ加工装置20は、基板表面22aとの間に所定に空間が形成されるように配置した透光板32を備えることにより、第1の実施形態において前述した利点に加えて、基板表面22aを覆う液体28の厚みを均一にすることができるという利点を有している。また、液体受け部33を備えることによって、基板表面22aからこぼれた液体28を回収することができる。なお、基板表面22aに供給する液体28の量は、基板表面22aの面積を考慮して決定することができる。液体受け部33は、基板表面22aからこぼれる少量の液体を受け止めることができればよいので、受け皿部33cにおける基板22の外側への突出量は大きくない。したがって、液体受け部33を設けたとしても、基板22の搬送に際して、別途スペースを確保する必要性は極めて低い。

【0048】

[第3の実施形態]

図6に第3の実施形態に係るレーザ加工装置40の側面図を示す。レーザ加工装置40は、低温ポリシリコン薄膜トランジスタ基板を形成するために、薄膜トランジスタ(以下、「TFT」という)基板のアモルファスシリコン膜をアニールするレーザアニール装置として機能する。

【0049】

レーザ加工装置40は、TFT基板42を加工するためにレーザ光44を照射する光源43と、レーザ光44をTFT基板表面42aの複数箇所に集光するマイクロレンズアレイ45と、TFT基板42を所望の位置に搬送する搬送部46とを備えている。また、レーザ加工装置40は、マイクロレンズアレイ45とTFT基板表面42aとの間に、透光板52を備えている。透光板52は、第2の実施形態において前述した透光板32と同様の構成を有し、TFT基板表面42aとの間に1mm以下の空間を保持して、TFT基板表面42a上に配置されている。TFT基板42がはめ込まれた液体受け部43は、第2の実施形態における液体受け部33と同様の構成を有する。

【0050】

また、レーザ加工装置40は、複数の液体供給部47及び飛散物回収部50を備える。複数の液体供給部47及び飛散物回収部50は、第2の実施形態における液体供給部27及び飛散物回収部30に対応し、複数の液体供給部47の液体供給口47a及び飛散物回収部50の飛散物回収口50aの位置関係は、図5を参照して前述した複数の液体供給口27a及び飛散物回収口30aの位置関係と同様である。

【0051】

第2の実施形態と異なる点として、液体供給部47は、液体48を霧状に供給するように構成されている。

【0052】

レーザ加工装置40を用いたレーザ加工方法について説明する。TFT基板42は、搬送部46によって搬送され、レーザ光44の照射位置に対して位置決めされる。TFT基板42はアモルファスシリコン膜61を備え、TFT基板表面42aは、アモルファスシリコン膜61の表面である。基板42と複数の液体供給口47a及び複数の飛散物回収口50aとの位置決めが完了すると、複数の液体供給部47は、液体供給口47aを介して、透光板52とTFT基板表面42aとの間の空間に液体48を霧状に噴射する。霧状の液体48は該空間を満たし、基板表面42aと透光板52の裏面に沿って広がり、TFT基板表面42aと透光板52との間に保持される。TFT基板表面42aの略全面を液体48が覆うと、TFT基板42のアモルファスシリコン膜61をレーザアニールするために、光源43からレーザ光44を基板表面42aに照射する。図6におけるB部分拡大図を図7(a)及び図7(b)に示す。

【0053】

図7(a)に示すように、TFT基板42のガラス基板62にはゲート電極63が形成され、該ゲート電極63を覆ってSiN絶縁膜64が積層され、SiN絶縁膜64上にアモルファスシリコン膜61が積層されている。アモルファスシリコン膜61はTFT基板表面42aを構成しており、レーザ光44はTFT形成領域のアモルファスシリコン膜61に所定時間照射される。レーザ光44を所定時間照射すると、図7(b)に示すように、照射した部分のアモルファスシリコン膜61が溶融する。レーザ光44を照射してアモルファスシリコン膜61をアニールしている間、アモルファスシリコン膜61から高温化した物質が飛散する場合がある。本発明を用いれば、溶融したアモルファスシリコンからの飛散物質は全てTFT基板表面42aを覆う液体48の中に捉えられ、ガラス基板を汚染させることはない。

【0054】

レーザ光44の照射が終了すると、溶融したアモルファスシリコン膜61aは、急速に冷却されて再結晶し、ポリシリコン膜が形成される。飛散物回収部50は、飛散物回収口50aから飛散物と液体48を吸引して、飛散物を回収する。

【0055】

アニール後のTFT基板42は、図8(c)に示すように、ポリシリコン膜66上に所定パターンのレジストマスク67を形成し、図8(d)に示すように、アモルファスシリコン膜61、ポリシリコン膜66及びSiN絶縁膜64をエッチングする。次いで、図8(e)に示すように、レジストマスク67を除去することによって、ゲート電極63上に所定パターンのポリシリコン膜66が形成されたTFT基板を得ることができる。このTFT基板のポリシリコン膜66上にソース電極及びドレイン電極を形成することによって低温ポリシリコンTFT基板を形成することができる。

【0056】

上記レーザアニールにおいては、アモルファスシリコン膜61のアニール中に、アニールされているTFT基板表面42aの温度が変化すると、形成される結晶にばらつきが生じてしまう。第3の実施形態に係るレーザ加工装置40は、液体48を霧状に供給する構成を有することによって、第1の実施形態及び第2の実施形態において前述した利点に加えて、液体の供給に伴うTFT基板表面42aの温度変化を軽減することができるという利点を有している。

【0057】

[他の実施形態]

以上、本発明の実施形態について述べたが、本発明は既述の実施形態に限定されるものではなく、本発明の技術的思想に基づいて各種の変形及び変更が可能である。一例として、上記第2の実施形態及び第3の実施形態は、被加工材の表面に液体を供給する構成を有しているが、液体の代わりに蒸気を供給するように構成してもよい。この場合、液体供給部27,47は、それぞれ蒸気供給部として機能する。液体の代わりに蒸気を利用したレーザ加工方法の工程を図9のフローチャートに示す。ステップS11〜S14は、図2を参照して説明したステップS1〜S4に対応している。蒸気は温度調節しやすいため、供給する蒸気の温度を調節して、被加工材の表面に与える温度変化を軽減させることができる。

【0058】

上記第1の実施形態から第3の実施形態において、液体供給部7,27,47と飛散物回収部10,30,50を別個の構成部材として示しているが、これに限定されない。液体供給部7,27,47に吸引機能を付加して、液体供給部7,27,47と飛散物回収部10,30,50を一体的に構成してもよい。

【0059】

上記第2の実施形態及び第3の実施形態は、液体受け部33,43を備えているが、これに限定されず、液体受け部33,43を備えていなくてもよい。また、液体受け部33,43を飛散物回収部として機能させてもよい。この場合、一例として液体供給部27,47は、レーザ光24,44の照射が終了した後に、基板表面22a,42aに新たに液体を供給して、基板表面22a,42aを洗い流す。飛散物を包含した液体28,48は新たに供給された液体によって洗い流されて、基板表面22a,42aから液体受け部33,43に流れ落ちる。このように、液体受け部33,43を飛散物回収部として機能させる場合には、吸引機能を有する飛散物回収部30,50を設けなくてもよい。

【0060】

上記第1の実施形態から第3の実施形態において、供給する液体8,28,48は、特定の種類の液体に限定されない。液体の種類は、被加工材の材質に化学反応せず、レーザ光を吸収しないものを選択することが望ましい。第3の実施形態において、一例として、光源43をエキシマレーザ光源とし、308nm又は353nmの波長を有するレーザ光44を50Hzの繰り返し周期で放射するように構成した場合、供給する液体48として水を選択することができる。水はTFT基板表面42aを構成するアモルファスシリコン膜61の材質に影響を与えず、且つ308nm又は353nmの波長の光に対する吸収係数は極めて低いからである。

【0061】

なお、その他、紫外線を吸収しない液体として、有機酸、糖又はアミノ酸の溶液、アミン液等が挙げられる。したがって、308nm又は353nmのレーザ光等、紫外領域の波長を有するレーザ光を照射する場合には、被加工材の材質を考慮した上で、有機酸、糖又はアミノ酸の溶液、アミン液等を被加工材の表面に供給する液体として選択してもよい。

【0062】

上記第1の実施形態から第3の実施形態において、液体供給部7,27,47が、レーザ光の波長に対応する液体8,28,48を供給するように構成してもよい。例えば、光源3,23,43は、レーザ光の波長を選択できるように構成される。液体供給部7,27,47は、図示しない複数の液体タンクに連結し、複数の液体タンク内にはそれぞれ異なる種類の液体が保持されている。一例として、光源3,23,43が308nm又は1064nmの波長のレーザ光を選択的に照射するように構成されている場合、第1の液体タンクに、308nmの波長の光を吸収しにくい液体を保持し、第2の液体タンクに1064nmの波長の光を吸収しにくい液体を保持するように構成する。この場合、液体供給部7,27,47は、照射するレーザ光が308nmの場合には、第1の液体タンクから液体を供給し、照射するレーザ光が1064nmの場合には、第2の液体タンクから液体を供給するように構成される。

【0063】

被加工物の表面に液体の代わりに蒸気を供給する場合であっても、液体と同様に、蒸気の種類は限定されない。レーザ光の波長に対応する蒸気を供給する場合には、例えば、上記第1の液体タンクと上記第2の液体タンクとを蒸気生成部を介して蒸気供給部に連結し、照射するレーザ光の波長に応じて、上記第1の液体タンク又は上記第2の液体タンクから液体を蒸気生成部に供給するように構成してもよい。

【0064】

また、上記第1の実施形態から第3の実施形態において、液体8,28,48は、被加工材表面2a,基板表面22a,TFT基板表面42aの略全面を覆うように供給されているが、これに限定されない。例えば、被加工材表面において、レーザ光を照射する部分にのみ液体又は蒸気を供給するように構成してもよい。

【符号の説明】

【0065】

1,20,40 レーザ加工装置

2 被加工材

2a 被加工材表面

3,23,43 光源

4,24,44 レーザ光

5 レンズ部

6,26,46 搬送部

7,27,47 液体供給部

8,28,48 液体

10,30,50 飛散物回収部

22 基板

22a 基板表面

25,45 マイクロレンズアレイ

32,52 透光板

42 TFT基板

42a TFT基板表面

【技術分野】

【0001】

本発明は、レーザ加工装置及びレーザ加工方法に関するものであって、特に、被加工材の表面を加工するレーザ加工装置及びレーザ加工方法に関する。

【背景技術】

【0002】

従来から、レーザ光によって被加工材の表面を加工する技術が知られている。その一例としては、レーザ光を照射して被加工材の表面を高温化し、昇華蒸発させるレーザアブレーションが挙げられる。このレーザアブレーションによって、例えば、基板の表面に凹部を形成して、基板の表面をパターニングすることができる。しかしながら、レーザアブレーションにおいて、レーザ光を照射した部分が完全に昇華蒸発して気化することは極めて稀である。

【0003】

レーザ光が最初にあたる基板の最表面よりも基板の内側においては、レーザ光のエネルギーが低下するため、照射部分の基板構成物質が気化せずに、高温化した液滴や固体として飛散してしまう。この高温化した液滴や固体は、気化していないため、レーザ光の照射部分の周囲に落下する。落下した液滴や固体は冷えて、デブリとして基板に固着してしまう。このデブリは、後のプロセスにおいて除去することが困難である。

【0004】

したがって、レーザ光によって所望のパターンを形成できた場合であっても、上記デブリが異物となり、パターン形成した基板が所望の機能を発揮できなくなってしまうという問題があった。

【0005】

また、レーザ光による表面加工技術の他の例として、レーザアニールが挙げられる。レーザアニールによって、例えば、基板の表面に形成したアモルファスシリコンを結晶化することができる。レーザアニールは、レーザ光の照射部分を溶融又は結晶化することを目的としており、照射部分を昇華蒸発させることは意図していない。しかしながら実際に、基板の表面をアニールすると、レーザ光を照射した部分の物質が高温化した液滴又は固体となって飛散することがある。この場合も、これらの高温化した液滴又は固体がデブリとなって基板に固着してしまう。

【0006】

基板に固着したデブリを除去する方法として、レーザ光による異物のトラッピング又はアブレーションが知られている(例えば、特許文献1)。特許文献1には、トラッピングの際に液体を異物へ滴下して液浸させ、浮力によりトラッピング力を補助する構成と、アブレーションにより異物を昇華する構成が記載されている。なお、前記液体はレーザ光によるトラッピングの際に滴下されるものであり、レーザアブレーションの際に滴下されるものではない。

【0007】

また、デブリが基板に固着することを防止する方法として、被加工材全体を溶液の中に沈めて溶液の中でレーザ加工を行う方法が知られている(例えば、特許文献2)。特許文献2には、溶液によって満たされた容器の中に、被加工材全体を沈めて、被加工材全体を溶液の中に保持した状態で、レーザ加工する方法が記載されている。容器には、該容器の外側に突出する溶液の注入口と排出口が設けられていて、溶液は、容器内で循環している。レーザアブレーションによって生じた飛散物は溶液中に溶解する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−271274号公報

【特許文献2】特開平6−684号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載された方法では、基板に固着したデブリを除去するために、別途レーザ光を照射する必要があり、作業工程が煩雑になる。

【0010】

また、特許文献2に記載された方法では、注入口と排出口が外側に突出して設けられ且つ溶液を満たした容器が別途必要である。被加工材を位置決めのために搬送する際には、該容器内に被加工材を保持して容器ごと被加工材を搬送することになる。前記容器は、被加工材全体を溶液中に保持できる程度に、被加工材よりも大きく形成される必要があり、加えて、注入口と排出口が外側に突出して設けられていることから、前記被加工材を前記容器内に保持して搬送するためには、レーザ加工装置の搬送路において、被加工材のみを搬送するよりも広いスペースを確保しなければならず、実質的に不可能である。

【0011】

また、特許文献2に記載された方法では、前記容器の溶液中に被加工材全体を沈めているため、被加工材を溶液中に保持して搬送した場合、被加工材が容器内で動いてしまう可能性がある。この場合、被加工材に対して、レーザ光の照射箇所を正確に位置決めすることが困難になる。また仮に、被加工材が容器内で動かないように、被加工材を容器内に固定する場合には、容器内に固定部を設けることが必要となり、装置がさらに複雑化するという問題点がある。更に対象が数m角のガラス基板の場合、全体を水の中に沈めること、又搬送することは非常に困難である。

【0012】

そこで本発明の目的は、レーザ加工の際に生じるデブリを取り除くために、前述した従来技術よりも省スペース化を図ることができ、且つ簡易な構成を備えるレーザ加工装置を提供することである。また、本発明の目的は、レーザ加工の際に生じるデブリ除去のために別途スペースを要することなく、且つ簡易にデブリ除去を実現できる工程を含むレーザ加工方法を提供することである。

【課題を解決するための手段】

【0013】

本発明は、レーザ加工装置に係るものである。上記目的を達成するために、本発明に係るレーザ加工装置は、被加工材の表面を加工するレーザ光を発する光源と、被加工材を搬送する搬送部と、レーザ光が搬送された被加工材の表面に照射されたことによって、被加工材から飛散した物質を捉えるために、被加工材の表面に液体を供給する液体供給部と、被加工材から飛散して液体の中に捉えられた物質を回収する飛散物回収部とを備える。液体供給部は、液体を被加工材の表面に霧状に噴射するように構成されてもよい。

【0014】

本発明に係る他のレーザ加工装置は、被加工材の表面を加工するレーザ光を発する光源と、被加工材を搬送する搬送部と、レーザ光が搬送された被加工材の表面に照射されたことによって、被加工材から飛散した物質を捉えるために、被加工材の表面に蒸気を供給する蒸気供給部と、被加工材から飛散して蒸気の中に捉えられた物質を回収する飛散物回収部とを備える。

【0015】

一例として、被加工材の表面に対向して配置した透光板をさらに備え、液体供給部は、透光板と被加工材の表面との間に液体を供給する。他の例として、被加工材の表面に対向して配置した透光板をさらに備え、蒸気供給部は、透光板と被加工材の表面との間に蒸気を供給する。

【0016】

液体供給部は、被加工材における加工される表面の略全面を覆うように、液体を供給するように構成されてもよく、蒸気供給部は、被加工材における加工される表面の略全面を覆うように、蒸気を供給するように構成されてもよい。レーザから照射されたレーザ光を被加工材の表面に集光するマイクロレンズアレイをさらに備えてもよい。

【0017】

一例として、光源は、レーザ光の波長を選択するように制御できるものであって、液体供給部は、選択された波長のレーザ光に対応する液体を供給するものである。他の例として、光源は、レーザ光の波長を選択するように制御できるものであって、蒸気供給部は、選択された波長のレーザ光に対応する蒸気を供給するものである。

【0018】

本発明に係るレーザ加工方法は、被加工材を搬送するステップと、搬送された被加工材の表面に液体を供給するステップと、液体を供給した後に、液体を介して被加工材の表面にレーザ光を照射するステップと、レーザ光の照射によって被加工材から飛散し、液体の中に捉えられた物質を回収するステップとを含む。例えば、液体を供給するステップは、液体を被加工材の表面に霧状に噴射するステップを含む。

【0019】

本発明に係る他のレーザ加工方法は、被加工材を搬送するステップと、搬送された被加工材の表面に蒸気を供給するステップと、蒸気を供給した後に、蒸気を介して被加工材の表面にレーザ光を照射するステップと、レーザ光の照射によって被加工材から飛散し、蒸気の中に捉えられた物質を回収するステップとを含む。

【発明の効果】

【0020】

本発明に係るレーザ加工装置によれば、被加工材の表面に液体を供給する液体供給部と、被加工材から飛散して前記液体の中に捉えられた物質を回収する飛散物回収部とを備えることによって、レーザ加工の際に被加工材から飛散した物質を取り除くことができる。このレーザ加工装置において、液体供給部は被加工材の表面に液体を供給するように構成されている。したがって、被加工材は、レーザ加工される表面が液体によって覆われればよいものであり、被加工材全体が液体の中に沈められるものではない。これにより、被加工材全体を液体の中に保持するための容器は不要となり、容器内において液体を循環させるための機構も不要となる。このため、本発明に係るレーザ加工装置によれば、前述した従来技術よりも省スペース化を図ることができ、且つ簡易な構成によってレーザ加工の際に生じるデブリを取り除くことができる。

【0021】

被加工材の表面に液体を霧状に噴射するように、液体供給部を構成した場合には、液体の供給に伴う被加工材の表面の温度変化を軽減することができる。

【0022】

また、本発明に係る他のレーザ加工装置によれば、被加工材の表面に蒸気を供給する蒸気供給部と、被加工材から飛散して蒸気の中に捉えられた物質を回収する飛散物回収部とを備えることによって、レーザ加工の際に被加工材から飛散した物質を取り除くことができる。このレーザ加工装置において、蒸気供給部は被加工材の表面に蒸気を供給するように構成されている。このため、前述した液体を供給するレーザ加工装置と同様、本発明に係るレーザ加工装置によれば、前述した従来技術よりも省スペース化を図ることができ、且つ簡易な構成によってレーザ加工の際に生じるデブリを取り除くことができる。加えて、蒸気は温度調節しやすいため、供給する蒸気の温度を調節して、被加工材の表面に与える温度変化を軽減させることができる。

【0023】

被加工材の表面に対向して配置した透光板をさらに備え、液体供給部によって、透光板と被加工材の表面との間に液体を供給するように構成した場合には、供給された液体は透光板と被加工材の表面との間に保持され又は流れることになるため、前記表面を覆う液体の厚みを均一にすることが可能となる。

【0024】

被加工材の表面に対向して配置した透光板をさらに備え、蒸気供給部によって、透光板と被加工材の表面との間に蒸気を供給するように構成した場合には、供給された蒸気は透光板と被加工材の表面との間に保持されることになるため、前記表面を覆う蒸気の厚みを均一にすることが可能となる。

【0025】

被加工材における加工される表面の略全面を覆うように、液体を供給する液体供給部を備える場合には、前記表面の略全面を液体によって覆うことができるため、液体供給部とレーザ光照射部分との厳密な位置合わせが不要になる。

【0026】

被加工材における加工される表面の略全面を覆うように、蒸気を供給する蒸気供給部を備える場合には、前記表面の略全面を蒸気によって覆うことができるため、蒸気供給部とレーザ光照射部分との厳密な位置合わせが不要になる。

【0027】

レーザから照射されたレーザ光を被加工材の表面に集光するマイクロレンズアレイを備える場合には、被加工材の表面の複数箇所にレーザ光を照射することができる。なお、この場合、前述のように、被加工材における加工される表面の略全面を覆うように液体又は蒸気を供給することによって、複数のレーザ光照射部分と液体供給部又は蒸気供給部との厳密な位置合わせが不要になる。

【0028】

レーザ光の波長を選択するように制御できる光源と選択された波長のレーザ光に対応する液体を供給する液体供給部を備える場合、被加工材の材質や加工方法に応じてレーザ光の波長を選択し、選択した波長に対応した液体の種類を選択することができる。「選択された波長のレーザ光に対応する液体」とは、一例として、選択されたレーザ光の波長に対する吸収係数が小さい液体である。

【0029】

レーザ光の波長を選択するように制御できる光源と選択された波長のレーザ光に対応する蒸気を供給する蒸気供給部を備える場合、被加工材の材質や加工方法に応じてレーザ光の波長を選択し、選択した波長に対応した蒸気の種類を選択することができる。「選択された波長のレーザ光に対応する蒸気」とは、一例として、選択されたレーザ光の波長に対する吸収係数が小さい液体から生成した蒸気である。

【0030】

本発明に係るレーザ加工方法によれば、被加工材の表面に液体を供給するステップと、被加工材から飛散して液体の中に捉えられた物質を回収するステップとを含むことによって、レーザ加工の際に被加工材から飛散した物質を取り除くことができる。このレーザ加工方法において、被加工材の表面に液体が供給される。したがって、被加工材は、レーザ加工される表面が液体によって覆われるものであり、被加工材全体を液体の中に沈めるものではない。これにより、被加工材全体を液体の中に保持するための容器は不要となり、容器内において液体を循環させるための機構も不要となる。このため、本発明に係るレーザ加工方法によれば、デブリ除去のために別途スペースを要することなく且つ簡易に、レーザ加工の際に生じるデブリを取り除くことができる。

【0031】

本発明に係るレーザ加工方法において、被加工材の表面に液体を霧状に噴射するステップを含む場合には、前述のように、被加工材の表面に与える温度変化を軽減することができる。

【0032】

また、本発明に係る他のレーザ加工方法によれば、被加工材の表面に蒸気を供給するステップと、被加工材から飛散して蒸気の中に捉えられた物質を回収するステップとを備えることによって、レーザ加工の際に被加工材から飛散した物質を取り除くことができる。このレーザ加工方法において、蒸気は被加工材の表面に供給される。このため、前述した液体を供給するレーザ加工方法と同様、本発明に係るレーザ加工方法によれば、デブリ除去のための構成に別途スペースを要することなく且つ簡易に、レーザ加工の際に生じるデブリを取り除くことができる。加えて、蒸気は温度調節しやすいため、供給する蒸気の温度を調節して、被加工材の表面に与える温度変化を軽減させることができる。

【図面の簡単な説明】

【0033】

【図1】第1の実施形態に係るレーザ加工装置の側面図である。

【図2】第1の実施形態に係るレーザ加工方法を示すフローチャートである。

【図3】図1のA部分拡大図である。

【図4】第2の実施形態に係るレーザ加工装置の側面図である。

【図5】第2の実施形態に係るレーザ加工装置における、複数の液体供給口と複数の飛散物回収口との位置関係を示す平面図である。

【図6】第3の実施形態に係るレーザ加工装置の側面図である。

【図7】図6のB部分拡大図である。

【図8】第3の実施形態に係るレーザ加工装置によってアニールした後のTFT基板加工工程を示す断面図である。

【図9】他の実施形態に係るレーザ加工方法を示すフローチャートである。

【発明を実施するための形態】

【0034】

[第1の実施形態]

以下、本発明の実施の形態を添付の図により説明する。図1に第1の実施形態に係るレーザ加工装置の側面図を示す。レーザ加工装置1は、被加工材2を加工するためにレーザ光4を照射する光源3と、レーザ光4を被加工材2の表面2aに集光するレンズ部5と、被加工材2を所望の位置に搬送する搬送部6とを備えている。さらに、レーザ加工装置1は、液体供給部7と飛散物回収部10を備えている。液体供給部7は、液体供給口7aを介して液体8を被加工材2の表面2aに供給するように構成されている。液体供給口7aは、被加工材2の端部において表面2aの上方に位置している。飛散物回収部10は、飛散物回収口10aを備え、レーザ光4の照射が終了した後に、被加工材2の照射部分から飛散した飛散物を含む液体8を飛散物回収口10aから吸引するように構成されている。飛散物回収口10aは、被加工材2の他の端部において表面2aの上方に位置している。

【0035】

レーザ加工装置1を用いたレーザ加工方法の工程を図2のフローチャートに示す。被加工材2は、搬送部6によって搬送される(ステップS1)。被加工材2が光源3に対して所定の場所に位置決めされると、液体供給部7の供給口7aから、被加工材表面2aに液体8が流し込まれる(ステップS2)。液体供給部7の供給口7aから放出された液体8は被加工材表面2aの端部から該表面2aに沿って広がり、被加工材表面2aの略全面を覆う。被加工材表面2aを覆う液体8の層の厚さは1mm以下であることが望ましい。

【0036】

被加工材表面2aを液体8が覆うと、レーザアブレーションを実行するために光源3からレーザ光4を被加工材表面2aに照射する(ステップS3)。被加工材表面2aにおいてレーザ光4が照射された部分は高温化し、昇華蒸発する。これにより、被加工材表面2aに凹部9が形成される。

【0037】

図1におけるA部分の拡大図を図3に示す。レーザ光4によって凹部9を形成する過程において、レーザ光4の照射部分からは、高温化した液滴又は高温化した固体が飛散する。この飛散物11は、照射部分から飛散して液体8の中に捉えられる。その後、飛散物11の温度は低下するが、液体8の中に保持されているため、被加工材2に固着しない。仮に被加工材2に固着した場合であっても、その固着力は極めて弱くなる。

【0038】

凹部9が形成されてレーザ光4の照射が終了すると、飛散物11は液体8と共に、飛散物回収部10によって飛散物回収口10aを介して吸引される(ステップS4)。液体8が蒸発している場合、飛散物回収部10は、飛散物11のみを吸引することになる。レーザ加工後に液体8が蒸発したとしても、飛散物11は一度液体8の中に捉えられて冷却されている。したがって、前述のように、被加工材2には固着していないか、被加工材2に固着していたとしても、その固着力は極めて弱い。このため、液体8が蒸発した場合であっても、飛散物回収部10は飛散物11を吸引して回収することができる。

【0039】

レーザ加工装置1において、液体供給部7は被加工材2の表面2aに液体8を供給するように構成されている。被加工材2は、レーザ加工される表面2aのみが液体8によって覆われればよいものであり、被加工材2全体が液体8の中に沈められるものではない。これにより、被加工材2を液体の中に保持するための容器は不要となり、容器内において液体を循環させるための機構も不要となる。このため、レーザ加工装置1によれば、被加工材2の搬送に際して、別途スペースを確保する必要がない。また、被加工材2の表面2aに液体8を供給する液体供給部7と飛散物回収部10を設けたことによって、簡易な構成でレーザ加工の際に生じるデブリを取り除くことができる。

【0040】

[第2の実施形態]

図4に第2の実施形態に係るレーザ加工装置20の側面図を示す。レーザ加工装置20は、基板22を加工するためにレーザ光24を照射する光源23と、レーザ光24を基板表面22aの複数箇所に集光するマイクロレンズアレイ25と、基板22を所望の位置に搬送する搬送部26とを備えている。また、レーザ加工装置20は、マイクロレンズアレイ25と基板表面22aとの間に、マスク部31と透光板32を備えている。マスク部31は、石英ガラスなどからなる透明基板の表面に所定のパターンに形成された遮光部31aと透光部31bを有する。

【0041】

マスク部31と基板表面22aとの間に設けられた透光板32は、石英ガラスなどからなる透明基板である。透光板32は、基板表面22aの略全体を覆うように、長方形に形成されていて、その四隅には図示しない突起が形成されている。透光板32は、この突起が基板表面22aと接するように、基板22の上に配置されている。したがって、基板表面22aと透光板32との間には、前記突起の高さの分、空間が形成される。この形成された空間の高さ、すなわち、基板表面22aから透光板32の裏面までの距離は、1mm以下に設定されている。

【0042】

また、本実施形態において、基板22は液体受け部33にはめ込まれている。液体受け部33は、基板22の底面と接する底部33aと、底部33aから基板22の側面に沿って該側面と接して上方に延びる側壁部33bと、基板22の側面との間に所定の空間を有する受け皿部33cを備えている。液体受け部33は、受け皿部33cによって、基板表面22aからこぼれた液体28を回収するものである。

【0043】

さらに、レーザ加工装置20は、複数の液体供給部27と複数の飛散物回収部30を備える。複数の液体供給部27の液体供給口27aと、複数の飛散物回収部30の飛散物回収口30aとの位置関係を図5に示す。図5は、透光板32を配置した基板22に対する、液体供給口27a及び飛散物回収口30aの位置関係を、図4の平面方向から示している。複数の液体供給口27a及び複数の飛散物回収口30aは、基板22の主搬送方向Xに沿ってそれぞれ1列に形成されている。透光板3の幅は基板22の幅よりも僅かに狭く、主搬送方向Xに沿って延びる2ヶ所の基板端部22b,22cは、透光板32よりも外側に露出している。複数の液体供給口27aは露出した基板端部22b上に位置して、透光板3と基板表面22aの間に形成された空間に液体28を供給する。複数の飛散物回収口30aは露出した他方の基板端部22c上に位置して、透光板32と基板表面22aの間に形成された空間から、液体28と液体28の中に捉えられた飛散物を吸引する。

【0044】

レーザ加工装置20を用いたレーザ加工方法について説明する。基板22は、搬送部26によって搬送され、レーザ光24の照射位置に対して位置決めされる。このとき、複数の液体供給口27a及び複数の飛散物回収口30aが基板22の露出した端部22b,22cに沿って配置(図5参照)されるように、基板22の位置又は複数の液体供給口27a及び複数の飛散物回収口30aの位置が調整される。なお、複数の液体供給口27aから流れ込む液体28によって基板表面22aの略全面が覆われるため、レーザ光24の照射位置に対して、複数の液体供給口27a及び複数の飛散物回収口30aの位置決めを厳密に行う必要はない。

【0045】

基板22と複数の液体供給口27a及び複数の飛散物回収口30aとの位置決めが完了すると、複数の液体供給部27は、液体供給口27aを介して、透光板32と基板表面22aとの間の空間に液体28を供給する。液体28は該空間を満たし、基板表面22aと透光板32の裏面に沿って広がっていく。基板表面22aから透光板32の裏面までの距離は1mm以下に設定されているため、基板表面22aを覆う液体28の層を1mm以下の均一な厚さに保持することができる。基板表面22aからこぼれた液体28は、液体受け部33によって回収される。

【0046】

基板表面22aの略全面を液体28が覆うと、レーザアブレーションによって基板表面22aをパターニングするために、光源23からレーザ光24を基板表面22aに照射する。照射されたレーザ光24は、マイクロレンズアレイ25によって集光され、マスク部31を介して、基板表面22aを高温化し、昇華蒸発させる。これにより、基板表面22aにパターン29が形成される。パターン29を形成する際に飛散した飛散物は、基板表面22aを覆う液体28の中に捉えられる。レーザ光24の照射が終了すると、飛散物回収部30によって、飛散物が液体28と共に吸引される。

【0047】

第2の実施形態に係るレーザ加工装置20は、基板表面22aとの間に所定に空間が形成されるように配置した透光板32を備えることにより、第1の実施形態において前述した利点に加えて、基板表面22aを覆う液体28の厚みを均一にすることができるという利点を有している。また、液体受け部33を備えることによって、基板表面22aからこぼれた液体28を回収することができる。なお、基板表面22aに供給する液体28の量は、基板表面22aの面積を考慮して決定することができる。液体受け部33は、基板表面22aからこぼれる少量の液体を受け止めることができればよいので、受け皿部33cにおける基板22の外側への突出量は大きくない。したがって、液体受け部33を設けたとしても、基板22の搬送に際して、別途スペースを確保する必要性は極めて低い。

【0048】

[第3の実施形態]

図6に第3の実施形態に係るレーザ加工装置40の側面図を示す。レーザ加工装置40は、低温ポリシリコン薄膜トランジスタ基板を形成するために、薄膜トランジスタ(以下、「TFT」という)基板のアモルファスシリコン膜をアニールするレーザアニール装置として機能する。

【0049】

レーザ加工装置40は、TFT基板42を加工するためにレーザ光44を照射する光源43と、レーザ光44をTFT基板表面42aの複数箇所に集光するマイクロレンズアレイ45と、TFT基板42を所望の位置に搬送する搬送部46とを備えている。また、レーザ加工装置40は、マイクロレンズアレイ45とTFT基板表面42aとの間に、透光板52を備えている。透光板52は、第2の実施形態において前述した透光板32と同様の構成を有し、TFT基板表面42aとの間に1mm以下の空間を保持して、TFT基板表面42a上に配置されている。TFT基板42がはめ込まれた液体受け部43は、第2の実施形態における液体受け部33と同様の構成を有する。

【0050】

また、レーザ加工装置40は、複数の液体供給部47及び飛散物回収部50を備える。複数の液体供給部47及び飛散物回収部50は、第2の実施形態における液体供給部27及び飛散物回収部30に対応し、複数の液体供給部47の液体供給口47a及び飛散物回収部50の飛散物回収口50aの位置関係は、図5を参照して前述した複数の液体供給口27a及び飛散物回収口30aの位置関係と同様である。

【0051】

第2の実施形態と異なる点として、液体供給部47は、液体48を霧状に供給するように構成されている。

【0052】

レーザ加工装置40を用いたレーザ加工方法について説明する。TFT基板42は、搬送部46によって搬送され、レーザ光44の照射位置に対して位置決めされる。TFT基板42はアモルファスシリコン膜61を備え、TFT基板表面42aは、アモルファスシリコン膜61の表面である。基板42と複数の液体供給口47a及び複数の飛散物回収口50aとの位置決めが完了すると、複数の液体供給部47は、液体供給口47aを介して、透光板52とTFT基板表面42aとの間の空間に液体48を霧状に噴射する。霧状の液体48は該空間を満たし、基板表面42aと透光板52の裏面に沿って広がり、TFT基板表面42aと透光板52との間に保持される。TFT基板表面42aの略全面を液体48が覆うと、TFT基板42のアモルファスシリコン膜61をレーザアニールするために、光源43からレーザ光44を基板表面42aに照射する。図6におけるB部分拡大図を図7(a)及び図7(b)に示す。

【0053】

図7(a)に示すように、TFT基板42のガラス基板62にはゲート電極63が形成され、該ゲート電極63を覆ってSiN絶縁膜64が積層され、SiN絶縁膜64上にアモルファスシリコン膜61が積層されている。アモルファスシリコン膜61はTFT基板表面42aを構成しており、レーザ光44はTFT形成領域のアモルファスシリコン膜61に所定時間照射される。レーザ光44を所定時間照射すると、図7(b)に示すように、照射した部分のアモルファスシリコン膜61が溶融する。レーザ光44を照射してアモルファスシリコン膜61をアニールしている間、アモルファスシリコン膜61から高温化した物質が飛散する場合がある。本発明を用いれば、溶融したアモルファスシリコンからの飛散物質は全てTFT基板表面42aを覆う液体48の中に捉えられ、ガラス基板を汚染させることはない。

【0054】

レーザ光44の照射が終了すると、溶融したアモルファスシリコン膜61aは、急速に冷却されて再結晶し、ポリシリコン膜が形成される。飛散物回収部50は、飛散物回収口50aから飛散物と液体48を吸引して、飛散物を回収する。

【0055】

アニール後のTFT基板42は、図8(c)に示すように、ポリシリコン膜66上に所定パターンのレジストマスク67を形成し、図8(d)に示すように、アモルファスシリコン膜61、ポリシリコン膜66及びSiN絶縁膜64をエッチングする。次いで、図8(e)に示すように、レジストマスク67を除去することによって、ゲート電極63上に所定パターンのポリシリコン膜66が形成されたTFT基板を得ることができる。このTFT基板のポリシリコン膜66上にソース電極及びドレイン電極を形成することによって低温ポリシリコンTFT基板を形成することができる。

【0056】

上記レーザアニールにおいては、アモルファスシリコン膜61のアニール中に、アニールされているTFT基板表面42aの温度が変化すると、形成される結晶にばらつきが生じてしまう。第3の実施形態に係るレーザ加工装置40は、液体48を霧状に供給する構成を有することによって、第1の実施形態及び第2の実施形態において前述した利点に加えて、液体の供給に伴うTFT基板表面42aの温度変化を軽減することができるという利点を有している。

【0057】

[他の実施形態]

以上、本発明の実施形態について述べたが、本発明は既述の実施形態に限定されるものではなく、本発明の技術的思想に基づいて各種の変形及び変更が可能である。一例として、上記第2の実施形態及び第3の実施形態は、被加工材の表面に液体を供給する構成を有しているが、液体の代わりに蒸気を供給するように構成してもよい。この場合、液体供給部27,47は、それぞれ蒸気供給部として機能する。液体の代わりに蒸気を利用したレーザ加工方法の工程を図9のフローチャートに示す。ステップS11〜S14は、図2を参照して説明したステップS1〜S4に対応している。蒸気は温度調節しやすいため、供給する蒸気の温度を調節して、被加工材の表面に与える温度変化を軽減させることができる。

【0058】

上記第1の実施形態から第3の実施形態において、液体供給部7,27,47と飛散物回収部10,30,50を別個の構成部材として示しているが、これに限定されない。液体供給部7,27,47に吸引機能を付加して、液体供給部7,27,47と飛散物回収部10,30,50を一体的に構成してもよい。

【0059】

上記第2の実施形態及び第3の実施形態は、液体受け部33,43を備えているが、これに限定されず、液体受け部33,43を備えていなくてもよい。また、液体受け部33,43を飛散物回収部として機能させてもよい。この場合、一例として液体供給部27,47は、レーザ光24,44の照射が終了した後に、基板表面22a,42aに新たに液体を供給して、基板表面22a,42aを洗い流す。飛散物を包含した液体28,48は新たに供給された液体によって洗い流されて、基板表面22a,42aから液体受け部33,43に流れ落ちる。このように、液体受け部33,43を飛散物回収部として機能させる場合には、吸引機能を有する飛散物回収部30,50を設けなくてもよい。

【0060】

上記第1の実施形態から第3の実施形態において、供給する液体8,28,48は、特定の種類の液体に限定されない。液体の種類は、被加工材の材質に化学反応せず、レーザ光を吸収しないものを選択することが望ましい。第3の実施形態において、一例として、光源43をエキシマレーザ光源とし、308nm又は353nmの波長を有するレーザ光44を50Hzの繰り返し周期で放射するように構成した場合、供給する液体48として水を選択することができる。水はTFT基板表面42aを構成するアモルファスシリコン膜61の材質に影響を与えず、且つ308nm又は353nmの波長の光に対する吸収係数は極めて低いからである。

【0061】

なお、その他、紫外線を吸収しない液体として、有機酸、糖又はアミノ酸の溶液、アミン液等が挙げられる。したがって、308nm又は353nmのレーザ光等、紫外領域の波長を有するレーザ光を照射する場合には、被加工材の材質を考慮した上で、有機酸、糖又はアミノ酸の溶液、アミン液等を被加工材の表面に供給する液体として選択してもよい。

【0062】

上記第1の実施形態から第3の実施形態において、液体供給部7,27,47が、レーザ光の波長に対応する液体8,28,48を供給するように構成してもよい。例えば、光源3,23,43は、レーザ光の波長を選択できるように構成される。液体供給部7,27,47は、図示しない複数の液体タンクに連結し、複数の液体タンク内にはそれぞれ異なる種類の液体が保持されている。一例として、光源3,23,43が308nm又は1064nmの波長のレーザ光を選択的に照射するように構成されている場合、第1の液体タンクに、308nmの波長の光を吸収しにくい液体を保持し、第2の液体タンクに1064nmの波長の光を吸収しにくい液体を保持するように構成する。この場合、液体供給部7,27,47は、照射するレーザ光が308nmの場合には、第1の液体タンクから液体を供給し、照射するレーザ光が1064nmの場合には、第2の液体タンクから液体を供給するように構成される。

【0063】

被加工物の表面に液体の代わりに蒸気を供給する場合であっても、液体と同様に、蒸気の種類は限定されない。レーザ光の波長に対応する蒸気を供給する場合には、例えば、上記第1の液体タンクと上記第2の液体タンクとを蒸気生成部を介して蒸気供給部に連結し、照射するレーザ光の波長に応じて、上記第1の液体タンク又は上記第2の液体タンクから液体を蒸気生成部に供給するように構成してもよい。

【0064】

また、上記第1の実施形態から第3の実施形態において、液体8,28,48は、被加工材表面2a,基板表面22a,TFT基板表面42aの略全面を覆うように供給されているが、これに限定されない。例えば、被加工材表面において、レーザ光を照射する部分にのみ液体又は蒸気を供給するように構成してもよい。

【符号の説明】

【0065】

1,20,40 レーザ加工装置

2 被加工材

2a 被加工材表面

3,23,43 光源

4,24,44 レーザ光

5 レンズ部

6,26,46 搬送部

7,27,47 液体供給部

8,28,48 液体

10,30,50 飛散物回収部

22 基板

22a 基板表面

25,45 マイクロレンズアレイ

32,52 透光板

42 TFT基板

42a TFT基板表面

【特許請求の範囲】

【請求項1】

被加工材の表面を加工するレーザ光を発する光源と、

前記被加工材を搬送する搬送部と、

前記レーザ光が前記搬送された被加工材の前記表面に照射されたことによって、前記被加工材から飛散した物質を捉えるために、前記被加工材の前記表面に液体を供給する液体供給部と、

前記被加工材から飛散して前記液体の中に捉えられた前記物質を回収する飛散物回収部と

を備えるレーザ加工装置。

【請求項2】

前記液体供給部は、前記液体を前記被加工材の前記表面に霧状に噴射するように構成されていることを特徴とする請求項1記載のレーザ加工装置。

【請求項3】

被加工材の表面を加工するレーザ光を発する光源と、

前記被加工材を搬送する搬送部と、

前記レーザ光が前記搬送された被加工材の前記表面に照射されたことによって、前記被加工材から飛散した物質を捉えるために、前記被加工材の前記表面に蒸気を供給する蒸気供給部と、

前記被加工材から飛散して前記蒸気の中に捉えられた前記物質を回収する飛散物回収部と

を備えるレーザ加工装置。

【請求項4】

前記被加工材の前記表面に対向して配置した透光板をさらに備え、

前記液体供給部は、前記透光板と前記被加工材の前記表面との間に前記液体を供給することを特徴とする請求項1又は2記載のレーザ加工装置。

【請求項5】

前記被加工材の前記表面に対向して配置した透光板をさらに備え、

前記蒸気供給部は、前記透光板と前記被加工材の前記表面との間に前記蒸気を供給することを特徴とする請求項3記載のレーザ加工装置。

【請求項6】

前記液体供給部は、前記被加工材における加工される表面の略全面を覆うように、前記液体を供給することを特徴とする請求項1,2又は4のいずれか1項記載のレーザ加工装置。

【請求項7】

前記蒸気供給部は、前記被加工材における加工される表面の略全面を覆うように、前記蒸気を供給することを特徴とする請求項3又は5記載のレーザ加工装置。

【請求項8】

前記レーザから照射されたレーザ光を前記被加工材の前記表面に集光するマイクロレンズアレイをさらに備えることを特徴とする請求項1から7のいずれか1項記載のレーザ加工装置。

【請求項9】

前記光源は、レーザ光の波長を選択するように制御できるものであって、

前記液体供給部は、前記選択された波長のレーザ光に対応する液体を供給するものであることを特徴とする請求項1,2,4又は6のいずれか1項記載のレーザ加工装置。

【請求項10】

前記光源は、レーザ光の波長を選択するように制御できるものであって、

前記蒸気供給部は、前記選択された波長のレーザ光に対応する蒸気を供給するものであることを特徴とする請求項3,5又は7のいずれか1項記載のレーザ加工装置。

【請求項11】

被加工材を搬送するステップと、

前記搬送された被加工材の表面に液体を供給するステップと、

前記液体を供給した後に、前記液体を介して前記被加工材の前記表面にレーザ光を照射するステップと、

前記レーザ光の照射によって前記被加工材から飛散し、前記液体の中に捉えられた物質を回収するステップと

を含むレーザ加工方法。

【請求項12】

前記液体を供給するステップは、前記液体を前記被加工材の前記表面に霧状に噴射するステップを含むことを特徴とする請求項11記載のレーザ加工方法。

【請求項13】

被加工材を搬送するステップと、

前記搬送された被加工材の表面に蒸気を供給するステップと、

前記蒸気を供給した後に、前記蒸気を介して前記被加工材の前記表面にレーザ光を照射するステップと、

前記レーザ光の照射によって前記被加工材から飛散し、前記蒸気の中に捉えられた物質を回収するステップと

を含むレーザ加工方法。

【請求項1】

被加工材の表面を加工するレーザ光を発する光源と、

前記被加工材を搬送する搬送部と、

前記レーザ光が前記搬送された被加工材の前記表面に照射されたことによって、前記被加工材から飛散した物質を捉えるために、前記被加工材の前記表面に液体を供給する液体供給部と、

前記被加工材から飛散して前記液体の中に捉えられた前記物質を回収する飛散物回収部と

を備えるレーザ加工装置。

【請求項2】

前記液体供給部は、前記液体を前記被加工材の前記表面に霧状に噴射するように構成されていることを特徴とする請求項1記載のレーザ加工装置。

【請求項3】

被加工材の表面を加工するレーザ光を発する光源と、

前記被加工材を搬送する搬送部と、

前記レーザ光が前記搬送された被加工材の前記表面に照射されたことによって、前記被加工材から飛散した物質を捉えるために、前記被加工材の前記表面に蒸気を供給する蒸気供給部と、

前記被加工材から飛散して前記蒸気の中に捉えられた前記物質を回収する飛散物回収部と

を備えるレーザ加工装置。

【請求項4】

前記被加工材の前記表面に対向して配置した透光板をさらに備え、

前記液体供給部は、前記透光板と前記被加工材の前記表面との間に前記液体を供給することを特徴とする請求項1又は2記載のレーザ加工装置。

【請求項5】

前記被加工材の前記表面に対向して配置した透光板をさらに備え、

前記蒸気供給部は、前記透光板と前記被加工材の前記表面との間に前記蒸気を供給することを特徴とする請求項3記載のレーザ加工装置。

【請求項6】

前記液体供給部は、前記被加工材における加工される表面の略全面を覆うように、前記液体を供給することを特徴とする請求項1,2又は4のいずれか1項記載のレーザ加工装置。

【請求項7】

前記蒸気供給部は、前記被加工材における加工される表面の略全面を覆うように、前記蒸気を供給することを特徴とする請求項3又は5記載のレーザ加工装置。

【請求項8】

前記レーザから照射されたレーザ光を前記被加工材の前記表面に集光するマイクロレンズアレイをさらに備えることを特徴とする請求項1から7のいずれか1項記載のレーザ加工装置。

【請求項9】

前記光源は、レーザ光の波長を選択するように制御できるものであって、

前記液体供給部は、前記選択された波長のレーザ光に対応する液体を供給するものであることを特徴とする請求項1,2,4又は6のいずれか1項記載のレーザ加工装置。

【請求項10】

前記光源は、レーザ光の波長を選択するように制御できるものであって、

前記蒸気供給部は、前記選択された波長のレーザ光に対応する蒸気を供給するものであることを特徴とする請求項3,5又は7のいずれか1項記載のレーザ加工装置。

【請求項11】

被加工材を搬送するステップと、

前記搬送された被加工材の表面に液体を供給するステップと、

前記液体を供給した後に、前記液体を介して前記被加工材の前記表面にレーザ光を照射するステップと、

前記レーザ光の照射によって前記被加工材から飛散し、前記液体の中に捉えられた物質を回収するステップと

を含むレーザ加工方法。

【請求項12】

前記液体を供給するステップは、前記液体を前記被加工材の前記表面に霧状に噴射するステップを含むことを特徴とする請求項11記載のレーザ加工方法。

【請求項13】

被加工材を搬送するステップと、

前記搬送された被加工材の表面に蒸気を供給するステップと、

前記蒸気を供給した後に、前記蒸気を介して前記被加工材の前記表面にレーザ光を照射するステップと、

前記レーザ光の照射によって前記被加工材から飛散し、前記蒸気の中に捉えられた物質を回収するステップと

を含むレーザ加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−91069(P2013−91069A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233383(P2011−233383)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(500171707)株式会社ブイ・テクノロジー (283)

【Fターム(参考)】

[ Back to top ]