レーザ加工装置及び方法

【課題】 レーザCVD法による加工品質を保ちつつ、加工時間を短縮することができるレーザ加工方法及装置を提供すること。

【解決手段】 あらかじめ種々の欠陥形状に合わせたスリット形状を複数用意しておき、その形状で一括してレーザー光を照射して導電膜を形成する。断線部を修正する工程は、レーザ出力及び加工時間についての第1の条件で実行する工程および第2の条件で実行する工程からなり、第2の条件におけるレーザ出力は第1の条件におけるレーザ出力よりも低く、第2の条件における加工時間は第1の条件における加工時間よりも長い。

【解決手段】 あらかじめ種々の欠陥形状に合わせたスリット形状を複数用意しておき、その形状で一括してレーザー光を照射して導電膜を形成する。断線部を修正する工程は、レーザ出力及び加工時間についての第1の条件で実行する工程および第2の条件で実行する工程からなり、第2の条件におけるレーザ出力は第1の条件におけるレーザ出力よりも低く、第2の条件における加工時間は第1の条件における加工時間よりも長い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば回路基板のレーザリペア等の用途に好適なレーザ加工装置及び方法に関する。

【背景技術】

【0002】

基板上に形成された配線の断線部等の、いわゆる配線欠陥を修正する方法として、レーザCVD(Chemical Vapor Deposition:化学的気相成長)法による加工方法が知られている(例えば、特許文献1参照)。これは、レーザCVD法を用いて、断線部又はこれを迂回するバイパス経路上に導電性の膜を堆積させることにより、配線の断線部を電気的に接続させる方法である。

【0003】

図6(a),(b)に、関連するレーザ加工装置の構成を示す。図6(a)に示すレーザ加工装置では、レーザ光8の光路に沿って、スリット9、リレーレンズ11、対物レンズ12、ガスウインドウ14及び被加工物である基板15がこの順に配置されている。

【0004】

次に、図6(a)のレーザ加工装置による配線欠陥の修正方法を以下に示す。エキスパンダ(図示せず)により拡げられたレーザ光8が、矩形状の開口9aを有するスリット9により、矩形状のレーザ光10として切り出される。スリット9は、図6(b)に示すように、図のX方向に移動可能な歯27a,27b、及び図のY方向に移動可能な歯28a,28bを有している。なお、図6(b)において、上記以外のスリット9の構成物については図示を省略している。

【0005】

切り出されたレーザ光10は、リレーレンズ11及び対物レンズ12により、所定のサイズの矩形状の像13として結像される。また、対物レンズ12の下方に設けられたガスウインドウ14から、レーザCVD法の原料ガスを基板15に向けて供給する。これにより、像13の形状に合わせて露出面に導電膜を形成することで、配線欠陥が修正される。図6(a)の例の場合、基板15はXYステージ(図示せず)に載置されており、欠陥部の形状に合わせてXY方向に移動しながら配線欠陥を修正することができる。

【0006】

配線欠陥の修正形状は、例えば、図7(a)に示す直線配線17、及び図7(b)に示す迂回配線19の様な形状である。そのような形状に対する修正加工は、例えば以下の手順によって行われる。先ず、図6(a)に示すスリット9で切り出されたレーザ光10は、加工開始点において、図7(a)に示す矩形状の像13を結像する。これにより、導電膜が基板15表面に矩形状に堆積される。その後、XYステージの動作により、像13を基板15上でスキャン方向16に相対的に移動させることで、直線配線17が得られる。また、図7(b)に示す迂回配線19も、同様に矩形状の像13を基板15上で移動させることによって得られる。

【特許文献1】特開2004−61689号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、図6及び図7に示す方法では、加工時間が長いという問題点があった。上記の方法では、加工スピードがおよそ4μm/s程度である。配線欠陥の修正では通常往復(2スキャン)加工をする為、修正加工部の長さを50μmとすると、約26秒程度かかってしまう。

【0008】

そこで、あらかじめ種々の欠陥形状に合わせたスリット形状を複数用意しておき、その形状で一括してレーザー光を照射して導電膜を形成することが考えられるが、レーザ光の強度が強すぎると形成された膜にダメージを与えてはがれてしまい、弱すぎると膜の形成に上記方法と同様時間がかかるという課題があった。

【0009】

本発明はかかる問題点に鑑みてなされたものであって、その目的とするところは、レーザCVD法による加工品質を保ちつつ、加工時間を短縮することができるレーザ加工方法及装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係るレーザ加工装置は、基板に向けて照射されたレーザ光の形状を規定するスリットを有するマスクと、前記形状が規定されたレーザ光を前記基板上に結像させる光学系と、前記基板に向けてレーザ化学気相成長法に必要な原料ガスを供給する原料ガス供給手段と、レーザ出力と加工時間との組合せに関する条件を、所定の第1の条件と所定の第2の条件とに切り替える条件切換え手段とを有し、

前記スリットは、前記基板上に形成された配線の断線部を接続するような所定のスリット形状を有し、かつ前記第2の条件におけるレーザ出力は前記第1の条件におけるレーザ出力よりも低く、前記第2の条件における加工時間は前記第1の条件における加工時間よりも長いことを特徴とする。

【0011】

本発明に係るレーザ加工方法は、基板上に形成された配線の断線部を接続するような所定のスリット形状を有するスリットによりレーザ光の形状を規定する工程と、光学系により前記レーザ光を前記基板上に結像させる工程と、レーザ化学気相成長法を用いて前記基板上に結像された前記所定のスリット形状の導電膜を堆積させることにより前記断線部を修正する工程と、を有し、前記断線部を修正する工程は、レーザ出力と加工時間との組合せに関する第1の条件で実行する工程および第2の条件で実行する工程からなり、前記第2の条件におけるレーザ出力は前記第1の条件におけるレーザ出力よりも低く、前記第2の条件における加工時間は前記第1の条件における加工時間よりも長いことを特徴とする。

【0012】

本発明は、以下のような特徴を有する。本発明のレーザ加工装置は、予め配線パターンに合わせて設けられたスリット形状のマスクでレーザ光の形状を規定する。そして、形状が規定されたレーザ光を、例えば基板上に形成された配線における断線部(断線等の配線欠陥等)に結像させ、レーザCVD法で断線部の修正を行う。これにより、矩形状に結像されたビームをスキャンしながら所望の形状で修正を行う方法に比べて修正加工時間を大幅に短縮することができる。

【0013】

この場合に、マスクを移動させてスリット形状を切り替えるスリット切替手段を有することとしてもよい。

【0014】

また、スリット形状は、少なくとも直線形状、及び前記断線部を迂回して接続するような形状を含んでいてもよい。迂回形状は、例えばコ字状等とすることができる。

【0015】

更に、スリット形状は、基板上で認識可能な所定のマーク形状を含んでいてもよい。これにより、配線修正以外にも、例えば基板上へのマーキングを行うことができる。

【0016】

更にまた、レーザCVD法の原料ガスをパージガスで局所的に封じ込める、いわゆるガスカーテン方式でレーザCVD法を行うことにより、効率良く加工を行うことができる。

【発明の効果】

【0017】

本発明によれば、被加工物の配線パターンに応じて予め定められた修正形状を有するスリットを用いることにより、加工条件を変えてその修正形状で一括して導電膜が形成される。これにより、加工品質を保ちつつ配線における断線部の修正加工時間を従来に比べて大幅に短縮することができる。

【発明を実施するための最良の形態】

【0018】

次に、本発明の実施形態について添付の図面を参照して具体的に説明する。図1(a)は本実施形態に係るレーザ加工装置の構成を示す断面図であり、図1(b)は上記レーザ加工装置に用いられるスリットマスクを示す斜視図である。なお、本発明は、例えば半導体製造工程及び液晶製造工程にて実施できるが、本明細書では液晶製造工程における配線欠陥の修正について説明する。

【0019】

図1(a)に示すように、本実施形態のレーザ加工装置では、レーザ光8の光路に沿って、スリットマスク20、リレーレンズ11、対物レンズ12、ガスウインドウ14及び被加工物である基板15がこの順に配置されている。

【0020】

スリットマスク20には、図1(b)に示すように、配線欠陥(断線部)の修正加工部の形状に合わせたパターン形状を有するスリットが形成されている。図1(b)では、直線状の直線形状スリット23、及びコ字状の迂回形状スリット24が形成されているが、これ以外にも種々の形状のスリットを形成することができる。スリットマスク20は、例えば金属及びガラス等により構成することができ、例えばミラー等を含む構成であってもよい。また、スリットマスク20は、切替機構21により図のXY平面上を移動することができる。これにより、レーザ光8が照射されるスリット形状を切り替えることができる。

【0021】

リレーレンズ11及び対物レンズ12は、共に基板15上にレーザ光を結像させるための光学系を構成する。図1(a)に示す構成以外にも、例えば他のレンズを光路上に追加することとしてもよい。

【0022】

ガスウインドウ14は、CVD原料ガス吹き出し口、パージガス吹き出し口、及びガス吸い込み口(いずれも図示せず)を有する面が基板15に近接するように配置されている。これにより、後述するように、修正加工時に基板15の修正加工部の周囲にいわゆるガスカーテンを形成するようになっている。

【0023】

基板15には、液晶装置の配線が形成されており、この配線中の断線等の欠陥が本発明のレーザ加工装置を用いてレーザCVD法により修正される。修正加工部の位置をレーザ光8の光路に合わせるために、基板15は、XYステージ(図示せず)上に図のXY平面と平行になるように載置されており、このXYステージによって図のX方向又はY方向に移動することができる。なお、レーザ照射系(レーザ光8、スリットマスク20、レーザ光10、リレーレンズ11、対物レンズ12、ガスウインドウ14)を移動させることで、基板15上の修正加工部にレーザ光8の光路を合わせることとしてもよい。

【0024】

次に、本実施形態の動作について説明する。先ず、XYステージを動作させることにより、基板15上の修正加工部を、レーザ光8の光路上に移動させる。そして、修正加工部の形状に合わせて、スリットマスク20が有するスリット形状のパターンの中から適当なパターンを選択し、切替機構21により選択されたパターンがレーザ光8の光路上となるように移動させる。

【0025】

次に、修正加工部の周囲にいわゆるガスカーテンを形成する。ガスカーテンの形成方法は、例えば特開2003−347242号公報に開示されている。本実施形態においては、ガスウインドウ14の基板15側の面に設けられた原料ガス吹き出し口から、修正加工部を覆うようにCVDの原料ガスを供給する。そして、その周囲に、パージガス吹き出し口から、CVD原料ガスを閉じ込めるようにパージガスを供給する。パージガスは、例えば窒素ガスが使用される。更に、パージガスによって閉じ込められたCVD原料ガスの外輪(パージガス側)の位置に設けられたガス吸い込み口から、CVD原料ガス及びパージガスを吸引する。これにより、修正加工部を覆うCVD原料ガスが、ガスウインドウ14、基板15及びパージガス(ガスカーテン)で構成された空間内に封じ込められる。なお、ガスカーテンの形成を、基板15及びスリットマスク20の移動よりも前に行うこととしてもよい。

【0026】

ガスカーテンを形成した後、エキスパンダ(図示せず)により拡げられたレーザ光8を照射することで、レーザCVD法により修正加工部に導電性の膜を堆積させる。その際、リレーレンズ11及び対物レンズ12の光学系が、スリットマスク20のスリット部を通過したレーザ光8を、基板15上に所定のサイズの像13として結像させる。この像13の形状は、予め選択されたスリットマスク20のスリット形状と相似形の形状となる。像13を結像させることによる修正加工部は、例えば、図2(a)に示す直線状の直線配線6、又は図2(b)に示すコ字形状の迂回配線7等の形状とすることができる。なお、図2(a),(b)においては、図示の簡略化のため修正加工部以外の配線等の表示は省略している。

【0027】

図2(a),(b)に示すような形状の修正配線は、例えば図3(a)に示す配線上に形成される。図3(a)は、基板上にデータライン1、ゲートライン2及びTFT(ThinFilm Transistor:薄膜トランジスタ)であるトランジスタ3が形成された配線構造を示す平面図である。図3(a)に示すように、基板15上に、液晶配線パターンを構成するデータライン1とゲートライン2とが格子状に配置されている。また、ゲートライン2上には複数のトランジスタ3が形成されている。図3(a)では、配線形成工程において発生した断線欠陥4、及びトランジスタ3の形成工程においてエッチング等により発生した断線部であるパターン形状欠陥5のような配線欠陥が残存している。これらの配線欠陥を

修正加工する場合、図3(b)に示すように、図3(a)の断線欠陥4の位置に直線配線6を形成する。また、図3(a)のパターン形状欠陥5の位置に迂回配線7を形成する。

【0028】

図4(a)は図3(b)に示すA−A線による断面図、(b)は図3(b)に示すBB線による断面図、(c)は図3(b)に示すC−C線による断面図である。本実施形態においては、図4(a)に示すように、基板15上に形成されたデータライン1の断線部を接続するように、基板15側から順に第1の直線配線6a及び第2の直線配線6bが形成されている。第1の直線配線6a及び第2の直線配線6bは、共に導電性の膜である。また、図4(b),(c)に示すように、データライン1のパターン形状欠陥(断線部)を接続するように、基板15側から順に第1の迂回配線7a及び第2の迂回配線7bが形成されている。第1の迂回配線7a及び第2の迂回配線7bも、共に導電性の膜である。図4(c)に示すように、ゲートライン2をまたぐ箇所には、第1の迂回配線7aの形成前に、ゲートライン2上に絶縁膜25が形成されている。以上のような修正配線を形成することにより、断線欠陥4及びパターン形状欠陥5のような配線欠陥が修正される。なお、上記のような2層構造の修正配線が形成されている理由については後述する。

【0029】

以上説明したように、本実施形態の構成とすることにより、予め定められた修正加工部の形状パターンに従って、レーザCVD法で一括して導電性の膜が形成される。これにより、修正加工時間が大幅に短縮され、高速化を実現できる。

【0030】

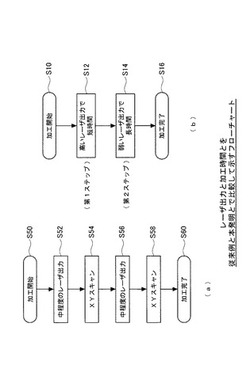

次に、本実施形態のレーザ加工方法について、前述した関連技術(図6(a),(b)及び図7(a),(b))と比較して説明する。図5(a)は、前述した関連技術によるレーザ加工方法を示すフローチャート図である。図5(a)に示すように、修正加工が開始されると(ステップS50)、所定(中程度)の強度のレーザを出力し(ステップS52)、往路のXYスキャンを行って第1の修正加工を行う(ステップS54)。次に、ステップS52の場合と同様の強度のレーザを出力し(ステップS56)、復路のXYスキャンを行って第2の修正加工を行う(ステップS58)。このように、2方向のCVD加工を行うことにより、修正加工が完了する(ステップS60)。この場合のレーザ光強度は、形成された膜にダメージを与えてはがれない程度に設定されている。

【0031】

これに対して、本発明によるレーザ加工方法を、図5(b)のフローチャート図に示す。本実施形態においては、図5(b)に示すように、レーザ強度が比較的高く加工時間が比較的短くなるように設定された第1ステップ(ステップS12)と、レーザ強度が第1ステップに比べて低く、加工時間が第1ステップに比べて長くなるように設定された第2ステップ(ステップS14)との2段階で修正配線の形成を行う。

【0032】

先ず、修正加工が開始されると(ステップS10)、第1ステップとして設定されたレーザ出力及び加工時間で、レーザCVD法により対象領域一括で第1の導電膜の形成を行う(ステップS12)。この第1の導電膜は、図4(a)乃至(c)に示す第1の直線配線6a及び第1の迂回配線7aに相当する。本ステップで設定されるレーザ出力は、被加工物等の加工条件によっても異なるが、なるべく高い方が好ましい。これは、レーザ出力を高くすることで、基板等の被加工物との界面において剥離が起こりにくくなるためである。ただし、高いレーザ出力を必要な膜厚になるまで長時間照射すると、形成された膜にダメージを与えてしまい、膜がはがれて密着強度が低下してしまうという問題が発生する。本実施形態では、比較的高いレーザ出力で短時間成膜することにより、被加工物との界面における密着性が高い第1層の導電膜を形成することができる。なお、例えば図4(c)に示すように、ゲートライン2をまたいで修正配線を形成する必要がある部分に対して、第1層の導電膜の形成前に、絶縁膜25を形成しておく。この絶縁膜25は、公知のフォトリソグラフィ法及びエッチング法により形成することができる。

【0033】

続いて、第2ステップとして設定されたレーザ出力及び加工時間で、レーザCVD法により対象領域一括で第2の導電膜の形成を行う(ステップS12)。この第2の導電膜は、図4(a)乃至(c)に示す第2の直線配線6b及び第2の迂回配線7bに相当する。本第2ステップにおいては、レーザ出力及び加工時間を調整することにより、第1及び第2の導電膜を合わせた膜厚を所望の値とすることができる。

【0034】

第2ステップにおいては、レーザ出力を第1ステップよりもやや低く設定することが好ましい。このように設定することにより、第1の導電膜と、本ステップで形成される第2の導電膜との密着性を高くすることができるからである。ここで、第2ステップにおけるレーザ出力は、第1ステップにおけるレーザ出力に比べて50乃至80%とすることが好ましい。それは、以下の理由による。即ち、レーザ出力を第1ステップに対して50%より小さくすると、成膜速度が遅くなるため、一括成膜による加工時間短縮の利点が得られにくくなるためである。また、レーザ出力を第1ステップに対して80%より大きくすると、第1ステップと略同じ条件で加工されることとなる。前述のように第1ステップでなるべく高くなるようにレーザ出力を設定していることから、形成された膜にダメージを与えてしまい、第1層との好ましい密着性が得られにくくなるからである。

【0035】

以上のような2段階の修正加工を行うことにより、2層の導電膜による修正配線が形成され、修正加工が完了する(ステップS16)。図4(a)乃至(c)に示すように、段差がある部分に対しても、レーザCVD法により一括して修正配線を形成することができる。

【0036】

図5(a)に示すレーザ加工方法では、加工スピードがおよそ4μm/s程度で、往復方向のスキャンで加工をする為、長さ50μmとすると、約26秒程度かかっていた。これに対して、図5(b)に示す本発明のレーザ加工方法を使用すると、上記の例と同一の長さ50μmの配線欠陥の場合、第1ステップを約1.5秒、第2ステップを約5秒実行し、合計6.5秒程度で加工が終了する。即ち、本実施形態によれば、図5(a)に示すレーザ加工方法に比べて加工時間を約1/4にすることができる。また、本実施形態のように、修正加工を互いにレーザ出力と加工時間の設定条件が異なる2段階のステップで行うことで、膜にダメージを与えることなく密着性の高い修正配線膜を形成することができる。

【0037】

なお、図1(b)に示す直線形状スリット23及び迂回形状スリット24以外にスリットパターンの種類を増やすことで、より多様な配線欠陥に対して本発明を適用することができる。また、スリットマスク20を、例えば図6(a),(b)に示すスリット9と切り替え可能に構成することとしてもよい。

【0038】

また、本発明のレーザ加工装置を、前述のようなCVD法による配線欠陥の修正以外のレーザ加工を行う装置として使用することとしてもよい。この場合に、スリットマスク20のスリットパターンをマーク形状とすることにより、基板等の被加工物に対してマーキングを施すことができる。マーク形状は、例えば数字、文字又は記号であってもよい。上記のマーキングは、CVD法によってマーク層を堆積させることとしてもよく、被加工物の表面をレーザで除去することとしてもよい。

【産業上の利用可能性】

【0039】

本発明は、例えば半導体製造工程や液晶製造工程等において、配線のレーザリペア等に利用することができる。

【図面の簡単な説明】

【0040】

【図1】本発明装置の構成を示す模式図である。

【図2】スリット形状の異なるマスクの説明図である。

【図3】本発明の装置の作用説明図(その1)である。

【図4】本発明の装置の作用説明図(その2)である。

【図5】レーザ出力と加工時間とを従来例と本発明とで比較して示すフローチャートである。

【図6】従来装置の構成を示す模式図である。

【図7】従来装置の作用説明図である。

【符号の説明】

【0041】

1 データライン

2 ゲートライン

3 トランジスタ

4 断線欠陥

5 パターン形状欠陥

6 直線配線

7 迂回配線

8 レーザ光

9 スリット

9a 開口

10 レーザ光

11 リレーレンズ

12 対物レンズ

13 像

14 ガスウィンドウ

15 基板

16 スキャン方向

17 直線配線

18 スキャン方法

19 迂回配線

20 スリットマスク

21 切替機構

23 直線形状スリット

24 迂回形状スリット

27a,27b 歯

28a,28b 歯

【技術分野】

【0001】

本発明は、例えば回路基板のレーザリペア等の用途に好適なレーザ加工装置及び方法に関する。

【背景技術】

【0002】

基板上に形成された配線の断線部等の、いわゆる配線欠陥を修正する方法として、レーザCVD(Chemical Vapor Deposition:化学的気相成長)法による加工方法が知られている(例えば、特許文献1参照)。これは、レーザCVD法を用いて、断線部又はこれを迂回するバイパス経路上に導電性の膜を堆積させることにより、配線の断線部を電気的に接続させる方法である。

【0003】

図6(a),(b)に、関連するレーザ加工装置の構成を示す。図6(a)に示すレーザ加工装置では、レーザ光8の光路に沿って、スリット9、リレーレンズ11、対物レンズ12、ガスウインドウ14及び被加工物である基板15がこの順に配置されている。

【0004】

次に、図6(a)のレーザ加工装置による配線欠陥の修正方法を以下に示す。エキスパンダ(図示せず)により拡げられたレーザ光8が、矩形状の開口9aを有するスリット9により、矩形状のレーザ光10として切り出される。スリット9は、図6(b)に示すように、図のX方向に移動可能な歯27a,27b、及び図のY方向に移動可能な歯28a,28bを有している。なお、図6(b)において、上記以外のスリット9の構成物については図示を省略している。

【0005】

切り出されたレーザ光10は、リレーレンズ11及び対物レンズ12により、所定のサイズの矩形状の像13として結像される。また、対物レンズ12の下方に設けられたガスウインドウ14から、レーザCVD法の原料ガスを基板15に向けて供給する。これにより、像13の形状に合わせて露出面に導電膜を形成することで、配線欠陥が修正される。図6(a)の例の場合、基板15はXYステージ(図示せず)に載置されており、欠陥部の形状に合わせてXY方向に移動しながら配線欠陥を修正することができる。

【0006】

配線欠陥の修正形状は、例えば、図7(a)に示す直線配線17、及び図7(b)に示す迂回配線19の様な形状である。そのような形状に対する修正加工は、例えば以下の手順によって行われる。先ず、図6(a)に示すスリット9で切り出されたレーザ光10は、加工開始点において、図7(a)に示す矩形状の像13を結像する。これにより、導電膜が基板15表面に矩形状に堆積される。その後、XYステージの動作により、像13を基板15上でスキャン方向16に相対的に移動させることで、直線配線17が得られる。また、図7(b)に示す迂回配線19も、同様に矩形状の像13を基板15上で移動させることによって得られる。

【特許文献1】特開2004−61689号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、図6及び図7に示す方法では、加工時間が長いという問題点があった。上記の方法では、加工スピードがおよそ4μm/s程度である。配線欠陥の修正では通常往復(2スキャン)加工をする為、修正加工部の長さを50μmとすると、約26秒程度かかってしまう。

【0008】

そこで、あらかじめ種々の欠陥形状に合わせたスリット形状を複数用意しておき、その形状で一括してレーザー光を照射して導電膜を形成することが考えられるが、レーザ光の強度が強すぎると形成された膜にダメージを与えてはがれてしまい、弱すぎると膜の形成に上記方法と同様時間がかかるという課題があった。

【0009】

本発明はかかる問題点に鑑みてなされたものであって、その目的とするところは、レーザCVD法による加工品質を保ちつつ、加工時間を短縮することができるレーザ加工方法及装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係るレーザ加工装置は、基板に向けて照射されたレーザ光の形状を規定するスリットを有するマスクと、前記形状が規定されたレーザ光を前記基板上に結像させる光学系と、前記基板に向けてレーザ化学気相成長法に必要な原料ガスを供給する原料ガス供給手段と、レーザ出力と加工時間との組合せに関する条件を、所定の第1の条件と所定の第2の条件とに切り替える条件切換え手段とを有し、

前記スリットは、前記基板上に形成された配線の断線部を接続するような所定のスリット形状を有し、かつ前記第2の条件におけるレーザ出力は前記第1の条件におけるレーザ出力よりも低く、前記第2の条件における加工時間は前記第1の条件における加工時間よりも長いことを特徴とする。

【0011】

本発明に係るレーザ加工方法は、基板上に形成された配線の断線部を接続するような所定のスリット形状を有するスリットによりレーザ光の形状を規定する工程と、光学系により前記レーザ光を前記基板上に結像させる工程と、レーザ化学気相成長法を用いて前記基板上に結像された前記所定のスリット形状の導電膜を堆積させることにより前記断線部を修正する工程と、を有し、前記断線部を修正する工程は、レーザ出力と加工時間との組合せに関する第1の条件で実行する工程および第2の条件で実行する工程からなり、前記第2の条件におけるレーザ出力は前記第1の条件におけるレーザ出力よりも低く、前記第2の条件における加工時間は前記第1の条件における加工時間よりも長いことを特徴とする。

【0012】

本発明は、以下のような特徴を有する。本発明のレーザ加工装置は、予め配線パターンに合わせて設けられたスリット形状のマスクでレーザ光の形状を規定する。そして、形状が規定されたレーザ光を、例えば基板上に形成された配線における断線部(断線等の配線欠陥等)に結像させ、レーザCVD法で断線部の修正を行う。これにより、矩形状に結像されたビームをスキャンしながら所望の形状で修正を行う方法に比べて修正加工時間を大幅に短縮することができる。

【0013】

この場合に、マスクを移動させてスリット形状を切り替えるスリット切替手段を有することとしてもよい。

【0014】

また、スリット形状は、少なくとも直線形状、及び前記断線部を迂回して接続するような形状を含んでいてもよい。迂回形状は、例えばコ字状等とすることができる。

【0015】

更に、スリット形状は、基板上で認識可能な所定のマーク形状を含んでいてもよい。これにより、配線修正以外にも、例えば基板上へのマーキングを行うことができる。

【0016】

更にまた、レーザCVD法の原料ガスをパージガスで局所的に封じ込める、いわゆるガスカーテン方式でレーザCVD法を行うことにより、効率良く加工を行うことができる。

【発明の効果】

【0017】

本発明によれば、被加工物の配線パターンに応じて予め定められた修正形状を有するスリットを用いることにより、加工条件を変えてその修正形状で一括して導電膜が形成される。これにより、加工品質を保ちつつ配線における断線部の修正加工時間を従来に比べて大幅に短縮することができる。

【発明を実施するための最良の形態】

【0018】

次に、本発明の実施形態について添付の図面を参照して具体的に説明する。図1(a)は本実施形態に係るレーザ加工装置の構成を示す断面図であり、図1(b)は上記レーザ加工装置に用いられるスリットマスクを示す斜視図である。なお、本発明は、例えば半導体製造工程及び液晶製造工程にて実施できるが、本明細書では液晶製造工程における配線欠陥の修正について説明する。

【0019】

図1(a)に示すように、本実施形態のレーザ加工装置では、レーザ光8の光路に沿って、スリットマスク20、リレーレンズ11、対物レンズ12、ガスウインドウ14及び被加工物である基板15がこの順に配置されている。

【0020】

スリットマスク20には、図1(b)に示すように、配線欠陥(断線部)の修正加工部の形状に合わせたパターン形状を有するスリットが形成されている。図1(b)では、直線状の直線形状スリット23、及びコ字状の迂回形状スリット24が形成されているが、これ以外にも種々の形状のスリットを形成することができる。スリットマスク20は、例えば金属及びガラス等により構成することができ、例えばミラー等を含む構成であってもよい。また、スリットマスク20は、切替機構21により図のXY平面上を移動することができる。これにより、レーザ光8が照射されるスリット形状を切り替えることができる。

【0021】

リレーレンズ11及び対物レンズ12は、共に基板15上にレーザ光を結像させるための光学系を構成する。図1(a)に示す構成以外にも、例えば他のレンズを光路上に追加することとしてもよい。

【0022】

ガスウインドウ14は、CVD原料ガス吹き出し口、パージガス吹き出し口、及びガス吸い込み口(いずれも図示せず)を有する面が基板15に近接するように配置されている。これにより、後述するように、修正加工時に基板15の修正加工部の周囲にいわゆるガスカーテンを形成するようになっている。

【0023】

基板15には、液晶装置の配線が形成されており、この配線中の断線等の欠陥が本発明のレーザ加工装置を用いてレーザCVD法により修正される。修正加工部の位置をレーザ光8の光路に合わせるために、基板15は、XYステージ(図示せず)上に図のXY平面と平行になるように載置されており、このXYステージによって図のX方向又はY方向に移動することができる。なお、レーザ照射系(レーザ光8、スリットマスク20、レーザ光10、リレーレンズ11、対物レンズ12、ガスウインドウ14)を移動させることで、基板15上の修正加工部にレーザ光8の光路を合わせることとしてもよい。

【0024】

次に、本実施形態の動作について説明する。先ず、XYステージを動作させることにより、基板15上の修正加工部を、レーザ光8の光路上に移動させる。そして、修正加工部の形状に合わせて、スリットマスク20が有するスリット形状のパターンの中から適当なパターンを選択し、切替機構21により選択されたパターンがレーザ光8の光路上となるように移動させる。

【0025】

次に、修正加工部の周囲にいわゆるガスカーテンを形成する。ガスカーテンの形成方法は、例えば特開2003−347242号公報に開示されている。本実施形態においては、ガスウインドウ14の基板15側の面に設けられた原料ガス吹き出し口から、修正加工部を覆うようにCVDの原料ガスを供給する。そして、その周囲に、パージガス吹き出し口から、CVD原料ガスを閉じ込めるようにパージガスを供給する。パージガスは、例えば窒素ガスが使用される。更に、パージガスによって閉じ込められたCVD原料ガスの外輪(パージガス側)の位置に設けられたガス吸い込み口から、CVD原料ガス及びパージガスを吸引する。これにより、修正加工部を覆うCVD原料ガスが、ガスウインドウ14、基板15及びパージガス(ガスカーテン)で構成された空間内に封じ込められる。なお、ガスカーテンの形成を、基板15及びスリットマスク20の移動よりも前に行うこととしてもよい。

【0026】

ガスカーテンを形成した後、エキスパンダ(図示せず)により拡げられたレーザ光8を照射することで、レーザCVD法により修正加工部に導電性の膜を堆積させる。その際、リレーレンズ11及び対物レンズ12の光学系が、スリットマスク20のスリット部を通過したレーザ光8を、基板15上に所定のサイズの像13として結像させる。この像13の形状は、予め選択されたスリットマスク20のスリット形状と相似形の形状となる。像13を結像させることによる修正加工部は、例えば、図2(a)に示す直線状の直線配線6、又は図2(b)に示すコ字形状の迂回配線7等の形状とすることができる。なお、図2(a),(b)においては、図示の簡略化のため修正加工部以外の配線等の表示は省略している。

【0027】

図2(a),(b)に示すような形状の修正配線は、例えば図3(a)に示す配線上に形成される。図3(a)は、基板上にデータライン1、ゲートライン2及びTFT(ThinFilm Transistor:薄膜トランジスタ)であるトランジスタ3が形成された配線構造を示す平面図である。図3(a)に示すように、基板15上に、液晶配線パターンを構成するデータライン1とゲートライン2とが格子状に配置されている。また、ゲートライン2上には複数のトランジスタ3が形成されている。図3(a)では、配線形成工程において発生した断線欠陥4、及びトランジスタ3の形成工程においてエッチング等により発生した断線部であるパターン形状欠陥5のような配線欠陥が残存している。これらの配線欠陥を

修正加工する場合、図3(b)に示すように、図3(a)の断線欠陥4の位置に直線配線6を形成する。また、図3(a)のパターン形状欠陥5の位置に迂回配線7を形成する。

【0028】

図4(a)は図3(b)に示すA−A線による断面図、(b)は図3(b)に示すBB線による断面図、(c)は図3(b)に示すC−C線による断面図である。本実施形態においては、図4(a)に示すように、基板15上に形成されたデータライン1の断線部を接続するように、基板15側から順に第1の直線配線6a及び第2の直線配線6bが形成されている。第1の直線配線6a及び第2の直線配線6bは、共に導電性の膜である。また、図4(b),(c)に示すように、データライン1のパターン形状欠陥(断線部)を接続するように、基板15側から順に第1の迂回配線7a及び第2の迂回配線7bが形成されている。第1の迂回配線7a及び第2の迂回配線7bも、共に導電性の膜である。図4(c)に示すように、ゲートライン2をまたぐ箇所には、第1の迂回配線7aの形成前に、ゲートライン2上に絶縁膜25が形成されている。以上のような修正配線を形成することにより、断線欠陥4及びパターン形状欠陥5のような配線欠陥が修正される。なお、上記のような2層構造の修正配線が形成されている理由については後述する。

【0029】

以上説明したように、本実施形態の構成とすることにより、予め定められた修正加工部の形状パターンに従って、レーザCVD法で一括して導電性の膜が形成される。これにより、修正加工時間が大幅に短縮され、高速化を実現できる。

【0030】

次に、本実施形態のレーザ加工方法について、前述した関連技術(図6(a),(b)及び図7(a),(b))と比較して説明する。図5(a)は、前述した関連技術によるレーザ加工方法を示すフローチャート図である。図5(a)に示すように、修正加工が開始されると(ステップS50)、所定(中程度)の強度のレーザを出力し(ステップS52)、往路のXYスキャンを行って第1の修正加工を行う(ステップS54)。次に、ステップS52の場合と同様の強度のレーザを出力し(ステップS56)、復路のXYスキャンを行って第2の修正加工を行う(ステップS58)。このように、2方向のCVD加工を行うことにより、修正加工が完了する(ステップS60)。この場合のレーザ光強度は、形成された膜にダメージを与えてはがれない程度に設定されている。

【0031】

これに対して、本発明によるレーザ加工方法を、図5(b)のフローチャート図に示す。本実施形態においては、図5(b)に示すように、レーザ強度が比較的高く加工時間が比較的短くなるように設定された第1ステップ(ステップS12)と、レーザ強度が第1ステップに比べて低く、加工時間が第1ステップに比べて長くなるように設定された第2ステップ(ステップS14)との2段階で修正配線の形成を行う。

【0032】

先ず、修正加工が開始されると(ステップS10)、第1ステップとして設定されたレーザ出力及び加工時間で、レーザCVD法により対象領域一括で第1の導電膜の形成を行う(ステップS12)。この第1の導電膜は、図4(a)乃至(c)に示す第1の直線配線6a及び第1の迂回配線7aに相当する。本ステップで設定されるレーザ出力は、被加工物等の加工条件によっても異なるが、なるべく高い方が好ましい。これは、レーザ出力を高くすることで、基板等の被加工物との界面において剥離が起こりにくくなるためである。ただし、高いレーザ出力を必要な膜厚になるまで長時間照射すると、形成された膜にダメージを与えてしまい、膜がはがれて密着強度が低下してしまうという問題が発生する。本実施形態では、比較的高いレーザ出力で短時間成膜することにより、被加工物との界面における密着性が高い第1層の導電膜を形成することができる。なお、例えば図4(c)に示すように、ゲートライン2をまたいで修正配線を形成する必要がある部分に対して、第1層の導電膜の形成前に、絶縁膜25を形成しておく。この絶縁膜25は、公知のフォトリソグラフィ法及びエッチング法により形成することができる。

【0033】

続いて、第2ステップとして設定されたレーザ出力及び加工時間で、レーザCVD法により対象領域一括で第2の導電膜の形成を行う(ステップS12)。この第2の導電膜は、図4(a)乃至(c)に示す第2の直線配線6b及び第2の迂回配線7bに相当する。本第2ステップにおいては、レーザ出力及び加工時間を調整することにより、第1及び第2の導電膜を合わせた膜厚を所望の値とすることができる。

【0034】

第2ステップにおいては、レーザ出力を第1ステップよりもやや低く設定することが好ましい。このように設定することにより、第1の導電膜と、本ステップで形成される第2の導電膜との密着性を高くすることができるからである。ここで、第2ステップにおけるレーザ出力は、第1ステップにおけるレーザ出力に比べて50乃至80%とすることが好ましい。それは、以下の理由による。即ち、レーザ出力を第1ステップに対して50%より小さくすると、成膜速度が遅くなるため、一括成膜による加工時間短縮の利点が得られにくくなるためである。また、レーザ出力を第1ステップに対して80%より大きくすると、第1ステップと略同じ条件で加工されることとなる。前述のように第1ステップでなるべく高くなるようにレーザ出力を設定していることから、形成された膜にダメージを与えてしまい、第1層との好ましい密着性が得られにくくなるからである。

【0035】

以上のような2段階の修正加工を行うことにより、2層の導電膜による修正配線が形成され、修正加工が完了する(ステップS16)。図4(a)乃至(c)に示すように、段差がある部分に対しても、レーザCVD法により一括して修正配線を形成することができる。

【0036】

図5(a)に示すレーザ加工方法では、加工スピードがおよそ4μm/s程度で、往復方向のスキャンで加工をする為、長さ50μmとすると、約26秒程度かかっていた。これに対して、図5(b)に示す本発明のレーザ加工方法を使用すると、上記の例と同一の長さ50μmの配線欠陥の場合、第1ステップを約1.5秒、第2ステップを約5秒実行し、合計6.5秒程度で加工が終了する。即ち、本実施形態によれば、図5(a)に示すレーザ加工方法に比べて加工時間を約1/4にすることができる。また、本実施形態のように、修正加工を互いにレーザ出力と加工時間の設定条件が異なる2段階のステップで行うことで、膜にダメージを与えることなく密着性の高い修正配線膜を形成することができる。

【0037】

なお、図1(b)に示す直線形状スリット23及び迂回形状スリット24以外にスリットパターンの種類を増やすことで、より多様な配線欠陥に対して本発明を適用することができる。また、スリットマスク20を、例えば図6(a),(b)に示すスリット9と切り替え可能に構成することとしてもよい。

【0038】

また、本発明のレーザ加工装置を、前述のようなCVD法による配線欠陥の修正以外のレーザ加工を行う装置として使用することとしてもよい。この場合に、スリットマスク20のスリットパターンをマーク形状とすることにより、基板等の被加工物に対してマーキングを施すことができる。マーク形状は、例えば数字、文字又は記号であってもよい。上記のマーキングは、CVD法によってマーク層を堆積させることとしてもよく、被加工物の表面をレーザで除去することとしてもよい。

【産業上の利用可能性】

【0039】

本発明は、例えば半導体製造工程や液晶製造工程等において、配線のレーザリペア等に利用することができる。

【図面の簡単な説明】

【0040】

【図1】本発明装置の構成を示す模式図である。

【図2】スリット形状の異なるマスクの説明図である。

【図3】本発明の装置の作用説明図(その1)である。

【図4】本発明の装置の作用説明図(その2)である。

【図5】レーザ出力と加工時間とを従来例と本発明とで比較して示すフローチャートである。

【図6】従来装置の構成を示す模式図である。

【図7】従来装置の作用説明図である。

【符号の説明】

【0041】

1 データライン

2 ゲートライン

3 トランジスタ

4 断線欠陥

5 パターン形状欠陥

6 直線配線

7 迂回配線

8 レーザ光

9 スリット

9a 開口

10 レーザ光

11 リレーレンズ

12 対物レンズ

13 像

14 ガスウィンドウ

15 基板

16 スキャン方向

17 直線配線

18 スキャン方法

19 迂回配線

20 スリットマスク

21 切替機構

23 直線形状スリット

24 迂回形状スリット

27a,27b 歯

28a,28b 歯

【特許請求の範囲】

【請求項1】

基板に向けて照射されたレーザ光の形状を規定するスリットを有するマスクと、前記形状が規定されたレーザ光を前記基板上に結像させる光学系と、前記基板に向けてレーザ化学気相成長法に必要な原料ガスを供給する原料ガス供給手段と、レーザ出力と加工時間との組合せに関する条件を、所定の第1の条件と所定の第2の条件とに切り替える条件切換え手段とを有し、

前記スリットは、前記基板上に形成された配線の断線部を接続するような所定のスリット形状を有し、かつ前記第2の条件におけるレーザ出力は前記第1の条件におけるレーザ出力よりも低く、前記第2の条件における加工時間は前記第1の条件における加工時間よりも長いことを特徴とするレーザ加工装置。

【請求項2】

更に、前記マスクを移動させて前記スリット形状を切り替えるスリット切替手段を有することを特徴とする請求項1に記載のレーザ加工装置。

【請求項3】

前記所定のスリット形状は、少なくとも直線形状、及び前記断線部を迂回して接続するような形状を含むことを特徴とする請求項1又は2に記載のレーザ加工装置。

【請求項4】

更に、前記所定のスリット形状は、前記基板上で認識可能な所定のマーク形状を含むことを特徴とする請求項3に記載のレーザ加工装置。

【請求項5】

前記原料ガス供給手段は、前記原料ガスの周囲にパージガスを供給するとともにガスを吸引することで、ガスカーテン方式により前記原料ガスを局所的に封じ込めるガスカーテン形成手段を含むことを特徴とする請求項1乃至4のいずれか1項に記載のレーザ加工装置。

【請求項6】

基板上に形成された配線の断線部を接続するような所定のスリット形状を有するスリットによりレーザ光の形状を規定する工程と、光学系により前記レーザ光を前記基板上に結像させる工程と、レーザ化学気相成長法を用いて前記基板上に結像された前記所定のスリット形状の導電膜を堆積させることにより前記断線部を修正する工程と、を有し、前記断線部を修正する工程は、レーザ出力と加工時間との組合せに関する第1の条件で実行する工程および第2の条件で実行する工程からなり、前記第2の条件におけるレーザ出力は前記第1の条件におけるレーザ出力よりも低く、前記第2の条件における加工時間は前記第1の条件における加工時間よりも長いことを特徴とするレーザ加工方法。

【請求項7】

前記第2の加工工程におけるレーザ出力は、前記第1の加工工程におけるレーザ出力の50乃至80%とすることを特徴とする請求項6に記載のレーザ加工方法。

【請求項1】

基板に向けて照射されたレーザ光の形状を規定するスリットを有するマスクと、前記形状が規定されたレーザ光を前記基板上に結像させる光学系と、前記基板に向けてレーザ化学気相成長法に必要な原料ガスを供給する原料ガス供給手段と、レーザ出力と加工時間との組合せに関する条件を、所定の第1の条件と所定の第2の条件とに切り替える条件切換え手段とを有し、

前記スリットは、前記基板上に形成された配線の断線部を接続するような所定のスリット形状を有し、かつ前記第2の条件におけるレーザ出力は前記第1の条件におけるレーザ出力よりも低く、前記第2の条件における加工時間は前記第1の条件における加工時間よりも長いことを特徴とするレーザ加工装置。

【請求項2】

更に、前記マスクを移動させて前記スリット形状を切り替えるスリット切替手段を有することを特徴とする請求項1に記載のレーザ加工装置。

【請求項3】

前記所定のスリット形状は、少なくとも直線形状、及び前記断線部を迂回して接続するような形状を含むことを特徴とする請求項1又は2に記載のレーザ加工装置。

【請求項4】

更に、前記所定のスリット形状は、前記基板上で認識可能な所定のマーク形状を含むことを特徴とする請求項3に記載のレーザ加工装置。

【請求項5】

前記原料ガス供給手段は、前記原料ガスの周囲にパージガスを供給するとともにガスを吸引することで、ガスカーテン方式により前記原料ガスを局所的に封じ込めるガスカーテン形成手段を含むことを特徴とする請求項1乃至4のいずれか1項に記載のレーザ加工装置。

【請求項6】

基板上に形成された配線の断線部を接続するような所定のスリット形状を有するスリットによりレーザ光の形状を規定する工程と、光学系により前記レーザ光を前記基板上に結像させる工程と、レーザ化学気相成長法を用いて前記基板上に結像された前記所定のスリット形状の導電膜を堆積させることにより前記断線部を修正する工程と、を有し、前記断線部を修正する工程は、レーザ出力と加工時間との組合せに関する第1の条件で実行する工程および第2の条件で実行する工程からなり、前記第2の条件におけるレーザ出力は前記第1の条件におけるレーザ出力よりも低く、前記第2の条件における加工時間は前記第1の条件における加工時間よりも長いことを特徴とするレーザ加工方法。

【請求項7】

前記第2の加工工程におけるレーザ出力は、前記第1の加工工程におけるレーザ出力の50乃至80%とすることを特徴とする請求項6に記載のレーザ加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−90471(P2010−90471A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−264552(P2008−264552)

【出願日】平成20年10月10日(2008.10.10)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月10日(2008.10.10)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

[ Back to top ]