レーザ加工装置

【課題】加工精度を維持しつつ寿命を延ばすことのできるレーザ加工装置を提供する。

【解決手段】このレーザ加工装置は、レーザ光源からのレーザ光を反射するガルバノミラー22,23と、これらが取り付けられた軸部24a,25aを回動させることによりガルバノミラー22,23を回動させるガルバノモータ24,25とを備えている。そして、ガルバノミラー22,23を回動させることで、レーザ光Lを走査する。ここでは、ガルバノミラー22,23の使用頻度を、レーザ光Lの加工可能領域Aに対して設定されたX軸方向及びY軸方向の座標系の設定位置毎に積算し、各設定位置のうち、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値を超える差が生じているか否かを判断する。そして、所定値を超える差が生じている場合には、同使用頻度の積算値に差が生じている設定位置の区間でガルバノミラー22,23を回動させる。

【解決手段】このレーザ加工装置は、レーザ光源からのレーザ光を反射するガルバノミラー22,23と、これらが取り付けられた軸部24a,25aを回動させることによりガルバノミラー22,23を回動させるガルバノモータ24,25とを備えている。そして、ガルバノミラー22,23を回動させることで、レーザ光Lを走査する。ここでは、ガルバノミラー22,23の使用頻度を、レーザ光Lの加工可能領域Aに対して設定されたX軸方向及びY軸方向の座標系の設定位置毎に積算し、各設定位置のうち、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値を超える差が生じているか否かを判断する。そして、所定値を超える差が生じている場合には、同使用頻度の積算値に差が生じている設定位置の区間でガルバノミラー22,23を回動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ光の照射により、ワークにマーキング、穴あけ、切断及び溶接等の加工を施すレーザ加工装置に関する。

【背景技術】

【0002】

この種のレーザ加工装置の一つとして、レーザ光源から出射されるレーザ光をガルバノスキャナを通じてワーク上で走査させることで、ワークに所望の加工を施す装置が知られている。ここで、ガルバノスキャナは、レーザ光源から出射されるレーザ光を反射するガルバノミラーと、同ガルバノミラーが駆動軸(軸部)に取り付けられたガルバノモータとを備えている。そして、ガルバノスキャナでは、ガルバノモータの駆動を通じてガルバノミラーを回動させることで、ガルバノミラーで反射されるレーザ光をワーク上で走査させる。また通常、ガルバノスキャナは、ガルバノモータの軸部を支持するベアリングを備えている。なおこのベアリングは、例えば密封型であれば、内部の潤滑油によって潤滑される。

【0003】

一方、こうしたレーザ加工装置では、例えば複数のワークに対して同一位置に加工を施すような場合、加工可能領域のうちのごく一部の領域でのみレーザ光の走査動作が繰り返されることがある。このような場合、ガルバノモータの軸部が、限られた角度範囲でのみ回動することとなるため、ガルバノモータの軸部を支持するベアリング全体に潤滑油を行き渡らせることが難しくなる。このため、ベアリングに潤滑油のムラが生じ、これに起因してベアリングにがたつきが生じるおそれがある。またこのように、潤滑油のムラが生じると、潤滑油が不足している部分で摩耗量が局所的に大きくなるおそれがあり、このこともベアリングにがたつきを生じさせる要因となっている。そして、ベアリングにがたつきが生じると、ガルバノミラーにもがたつきが生じるため、加工精度が低下するおそれがある。

【0004】

そこで、特許文献1に記載のレーザ加工装置では、その起動時にガルバノミラーをその回動可能領域全体で回動させることで、ベアリング全体に潤滑油を行き渡らせるようにしている。これにより、ベアリングのがたつきを抑制することができるため、ガルバノミラーの適切な動作が維持され、ひいては加工精度を維持することができるようになる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−191083号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に記載のレーザ加工装置のように、起動時にガルバノミラーをその回動可能範囲全体に渡って回動させると、加工の行われていない期間にベアリングの摩耗が促進されてしまう。このため、ガルバノスキャナの寿命を縮めてしまい、ひいてはレーザ加工装置の寿命を縮めてしまうことが懸念される。

【0007】

本発明は、こうした実情に鑑みてなされたものであり、その目的は、加工精度を維持しつつ、寿命を延ばすことのできるレーザ加工装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、請求項1に記載の発明は、レーザ光源から出射されるレーザ光を反射するガルバノミラーと、ベアリングにより回動可能に支持されるとともに前記ガルバノミラーが取り付けられた軸部を有して同軸部を回動させることで前記ガルバノミラーを回動させる駆動手段とを備え、同駆動手段を通じて前記ガルバノミラーを回動させて前記ガルバノミラーで反射されたレーザ光をワーク上で走査させて同ワークに所望の加工を施すレーザ加工装置において、前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎に使用頻度を積算し、各回動位置のうち、隣り合う回動位置のそれぞれの使用頻度の積算値に所定値を超える差が生じていると判断されるとき、同使用頻度の積算値に差が生じている隣り合う回動位置を含む区間で前記ガルバノミラーを回動させるリフレッシュ動作を前記駆動手段を通じて実行する制御手段を備えることを要旨とする。

【0009】

前述のように、ガルバノミラーが狭い回動範囲で回動を繰り返したような場合、駆動手段の軸部を支持するベアリングに潤滑油のムラが生じる要因の一つは、ガルバノミラーの回動位置に関して使用頻度の高い回動位置と、使用頻度の低い回動位置とが生じることである。したがって、ガルバノミラーの使用頻度の多い回動位置と使用頻度の少ない回動位置との間でガルバノミラーを回動させれば、ベアリングに発生する潤滑油のムラを抑制することが可能である。この点、上記構成によれば、予め設定されているガルバノミラーの複数の回動位置のうち、隣り合う回動位置のそれぞれの使用頻度に所定頻度を超える差が生じると、それら回動位置を含む範囲でガルバノミラーを回動させるリフレッシュ動作が実行されるため、ベアリングに発生する潤滑油のムラを抑制することができる。これにより、ガルバノミラーのがたつきが抑制され、ひいては加工精度を維持することができるようになる。また、使用頻度の高い回動位置と、使用頻度の低い回動位置とを含む範囲で軸部を回動させることとすれば、回動可能範囲全体に渡ってガルバノミラーを回動させる場合と比較すると、ベアリングの摩耗を抑制することができるため、ガルバノスキャナの寿命を延ばすことができ、ひいてはレーザ加工装置の寿命を延ばすことができるようになる。

【0010】

そしてこの場合、前記隣り合う回動位置のそれぞれの使用頻度に前記所定値を超える差が生じているか否かの判断を、請求項2に記載の発明によるように、

・前記隣り合う回動位置のそれぞれの使用頻度の積算値について差分値を演算し、同差分値と前記所定値とを比較することで行う、

あるいは、請求項3に記載の発明によるように、

・前記隣り合う回動位置のそれぞれの使用頻度の積算値と、同積算値に対して設定された上限閾値以上であるか、または、同積算値に対して設定された下限閾値以下であるか比較し、前記上限閾値以上である回動位置と前記下限閾値以下である回動位置が隣り合っているかどうかで行う、

といった方法を採用することが有効である。これにより、隣り合う回動位置のそれぞれの使用頻度に所定値を超える差が生じているか否かを容易に判断することが可能となるため、請求項1に記載の発明を容易に実現することができるようになる。

【0011】

請求項4に記載の発明は、請求項1〜3のいずれか一項に記載のレーザ加工装置において、前記制御手段は、前記リフレッシュ動作の実行に際して、前記使用頻度の積算値に差が生じている隣り合う回動位置を含む区間で前記ガルバノミラーを複数回回動させることを要旨とする。

【0012】

同構成によれば、ベアリングに発生する潤滑油のムラをより的確に抑制することができるため、加工精度を高く維持することができるようになる。

請求項5に記載の発明は、請求項1〜4のいずれか一項に記載のレーザ加工装置において、前記隣り合う回動位置のそれぞれの使用頻度の積算値に所定値を超える差が生じていると判断され、且つ、前記回動位置毎の使用頻度の積算値のいずれかが予め設定された使用上限値を超えることを条件に交換時期を知らせる警報を発する警報手段を更に備えることを要旨とする。

【0013】

同構成によれば、回動位置毎の使用頻度の積算値のいずれかが使用上限値を超えると、警報手段から交換時期を知らせる警報が発せられるため、ユーザは駆動手段の交換時期を容易に知ることができる。よって、利便性が向上するようになる。

【0014】

請求項6に記載の発明は、請求項1〜5のいずれか一項に記載のレーザ加工装置において、前記制御手段は、前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎の使用頻度の積算値を、前記レーザ光の走査情報となる座標データから求めることを要旨とする。

【0015】

同構成によれば、ガルバノミラーの複数の回動位置毎の使用頻度を容易に積算することができるため、請求項1〜5に記載の発明を容易に実現することができるようになる。

請求項7に記載の発明は、請求項1〜5のいずれか一項に記載のレーザ加工装置において、前記ガルバノミラーの回動位置を検出する回動位置検出手段を更に備え、前記制御手段は、前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎の使用頻度を、前記回動位置検出手段が検出する回動角度から求めることを要旨とする。

【0016】

同構成によるように、ガルバノミラーの回動位置を検出する回動位置検出手段を更に設けることとすれば、ガルバノミラーの回動位置を高い精度で検出することができるため、ガルバノミラーの複数の回動位置毎の使用頻度をより的確に検出することができるようになる。これにより、上記リフレッシュ動作をより適切に行うことが可能となるため、ベアリングに発生する潤滑油のムラが更に抑制され、ひいては加工精度をより高く維持することができるようになる。

【発明の効果】

【0017】

本発明にかかるレーザ加工装置によれば、加工精度を維持しつつも、寿命を延ばすことができるようになる。

【図面の簡単な説明】

【0018】

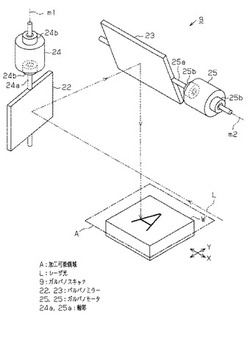

【図1】本発明にかかるレーザ加工装置の一実施形態についてその概略構成を模式的に示す図。

【図2】同実施形態のレーザ加工装置についてその構成を示すブロック図。

【図3】同実施形態のレーザ加工装置のガルバノスキャナについてその構成を模式的に示す図。

【図4】同実施形態のレーザ加工装置についてその加工可能領域を模式的に示す図。

【図5】同実施形態のレーザ加工装置についてワークへの印字態様を示す模式的に示す図。

【図6】同実施形態のレーザ加工装置について加工可能領域のX座標及びY座標の設定位置と制御装置の有するカウンタとの関係を示す図。

【図7】同実施形態のレーザ加工装置による使用頻度積算処理の処理手順を示すフローチャート。

【図8】同実施形態のレーザ加工装置について制御装置のカウンタの増加態様を示す図。

【図9】同実施形態のレーザ加工装置によるリフレッシュ処理の処理手順を示すフローチャート。

【図10】同実施形態のレーザ加工装置についてカウンタCX(1)〜CX(11)の各値をヒストグラムで示すグラフ。

【図11】本発明にかかるレーザ加工装置の他の例についてカウンタCX(1)〜CX(11)の各値をヒストグラムで示すグラフ。

【図12】本発明にかかるレーザ加工装置の他の例についてカウンタCX(1)〜CX(11)の各値をヒストグラムで示すグラフ。

【発明を実施するための形態】

【0019】

以下、本発明にかかるレーザ加工装置の一実施形態について図1〜図10を参照して説明する。はじめに、図1を参照して、本実施形態にかかるレーザ加工装置の概要について説明する。

【0020】

図1に示すように、このレーザ加工装置では、ユーザがコンソール3に設けられた操作部(操作手段)30を操作してワークWに印字したい文字や図形等を入力すると、印字後のイメージ画像がコンソール3の表示部31に表示される。そして、ユーザが、イメージ画像を確認した後、操作部30を操作して印字開始操作を行うと、コントローラ1でレーザ光が生成される。このレーザ光は、コントローラ1から光ファイバ6を介してヘッド部2に入射されて、同ヘッド部2の窓部4から載置台8に向けて出射される。そして、ヘッド部2から出射されたレーザ光Lが、載置台8に載置されたワークWに照射されることで、文字等がワークWに印字される。なお、コンソール3及びコントローラ1は電気ケーブル7を介して接続されており、コンソール3の駆動はコントローラ1により制御される。また、コントローラ1及びヘッド部2は電気ケーブル5を介して接続されており、ヘッド部2の駆動はコントローラ1により制御される。さらに、コントローラ1には、図示しない電源スイッチが設けられており、同電源スイッチの操作を通じてレーザ加工装置の電源をオン/オフすることができるようになっている。

【0021】

次に、図2を参照して、レーザ加工装置の構成について詳述する。

図2に示すように、コントローラ1は、レーザ光を光ファイバ6を介してヘッド部2に出射するレーザ光源11、及びユーザに対して警報を発する警報手段としてのスピーカ12を備えている。なお、レーザ光源11は、例えばYAGレーザ等のレーザ発振器により構成されている。また、コントローラ1は、マイクロコンピュータにより構成されて、レーザ光源11及びスピーカ12の駆動を制御する制御装置(制御手段)10を備えている。この制御装置10は、上記電気ケーブル7を介してコンソール3の表示部31に駆動信号を送信することにより、表示部31の駆動を制御する部分でもある。また、制御装置10には、コンソール3の操作部30に入力された入力情報が上記電気ケーブル7を介して取り込まれるようになっている。なお、制御装置10は、不揮発性のメモリ10aを備えており、このメモリ10a内に、印字可能な文字等のマーキング情報が記憶されている。このマーキング情報には、文字等を構成する各線分の始点及び終点の座標値、及びレーザ光の照射により形成される線分の太さ等の情報が含まれている。

【0022】

一方、ヘッド部2は、コントローラ1から光ファイバ6を介して入射されるレーザ光をビーム径に拡大するビームエキスパンダ21、及び同ビームエキスパンダ21で拡大されたレーザ光を反射してワークW上で走査させる一対のガルバノミラー22,23を備えている。

【0023】

図3に示すように、第1のガルバノミラー22は、駆動手段としての第1のガルバノモータ24の軸部24aに取り付けられている。なお、第1のガルバノモータ24の軸部24aは、第1のガルバノモータ24に設けられたベアリング24bにより回動可能に支持されることで、図中の軸線m1上に配置されている。すなわち、第1のガルバノミラー22は、第1のガルバノモータ24の駆動により軸線m1を中心に正逆方向に回動する。一方、第2のガルバノミラー23は、駆動手段としての第2のガルバノモータ25の軸部25aに取り付けられている。なお、第2のガルバノモータ25の軸部25aは、第2のガルバノモータ25に設けられたベアリング25bにより回動可能に支持されることで、軸線m1とねじれの位置とされた軸線m2上に配置されている。すなわち、第2のガルバノミラー23は、第2のガルバノモータ25の駆動により軸線m2を中心に正逆方向に回動する。そして、図中に二点鎖線で示すように、第1及び第2のガルバノミラー22,23は、ビームエキスパンダ21からのレーザ光Lを反射してその出射方向を変更させる。すなわち、第1のガルバノミラー22は、回動によりレーザ光Lを図中のX軸方向に走査させる。また、第2のガルバノミラー23は、回動によりレーザ光Lを図中のY軸方向に走査させる。このように、ヘッド部2では、第1及び第2のガルバノモータ24,25により第1及び第2のガルバノミラー22,23を回動させることで、ワークWに対するレーザ光Lの二次元走査が可能となっている。なお、本実施形態では、一対のガルバノミラー22,23を通じたレーザ光Lの走査により、レーザ光Lの照射範囲が図中の一点鎖線で囲まれた領域(加工可能領域)Aに設定されている。また、ベアリング24b,25bは、内部の潤滑油によって潤滑される密封型となっている。さらに、図2に示すように、第1及び第2のガルバノモータ24,25の駆動は、コントローラ1に設けられた制御装置10により制御される。そして、これら第1及び第2のガルバノミラー22,23、第1及び第2のガルバノモータ24,25、及び制御装置10により、ガルバノスキャナ9が構成されている。

【0024】

一方、ヘッド部2は、一対のガルバノミラー22,23で反射されたレーザ光をワークWにおいて所定のスポット径に収束させ、レーザ光に適したエネルギ密度まで高める集光レンズ26を備えている。そして、集光レンズ26を通じて収束されたレーザ光がワークW上に照射されることで、ワークWにマーキング加工が施される。

【0025】

そして、このように構成されたレーザ加工装置において、例えばユーザがワークWに「A」という文字を加工すべく、操作部30を操作したとすると、同レーザ加工装置は次のように動作する。まず、ユーザが印字に必要な情報、例えば印字する文字や、ワークW上の加工開始位置等の入力情報を操作部30に入力すると、それらの入力情報が電気ケーブル7を介して制御装置10に伝達される。なお、本実施形態では、図4に示すように、上記加工可能領域AがX軸方向及びY軸方向の座標系で設定されており、加工開始位置は、同XY座標系のX座標の値及びY座標の値で設定される。また、加工開始位置として設定可能な位置は、X座標及びY座標において整数値で示される位置となっている。すなわち、加工開始位置は、例えば図中の座標Psに対応する(1,1)のように設定される。

【0026】

そして、制御装置10は、操作部30から入力情報が伝達されると、同入力情報に含まれている印字文字等の情報に基づいて、マーキング情報をメモリ10aから読み込む。そして、読み込んだマーキング情報、及び入力情報に含まれる加工開始位置の情報に基づいて、ワークWへの加工に際してのレーザ光の走査情報となる座標データを生成する。ここで、例えば印字文字が「A」であって且つ、加工開始位置が図4に例示した座標Psである場合には、座標データは図5に示すように生成される。すなわち、現在の座標P0を始点とし座標Psを終点とする非線分ベクトルL0、座標Psを始点とし座標P1を終点とする線分ベクトルL1、及び座標P1を始点とし座標P2を終点とする線分ベクトルL2、座標P2を始点とし座標P3を終点とする非線分ベクトルL3、座標P3を始点として座標P4を終点とする線分ベクトルL4が生成される。なお、図5に示す各線分ベクトル及び非線分ベクトルの矢印の向きは、レーザ光Lの走査方向を示す。そして、制御装置10は、こうして座標データを生成すると、同座標データに基づくマーキングのイメージ画像を表示部31に表示するとともに、「印字を開始しますか?」といった文字を表示部31に表示する。その後、制御装置10は、操作部30に対する印字開始操作を検知すると、座標データに基づいてワークWへの印字を開始する。このとき、制御装置10は、まず、座標データに基づいて第1及び第2のガルバノミラー22,23の回動を制御するためのガルバノデータを生成する。その後、ガルバノデータに基づいて第1及び第2のガルバノモータ24,25の駆動を制御しつつ、レーザ光Lの照射位置が線分ベクトルL1,L2,L4を移動している期間はレーザ光源11からレーザ光Lを出射して且つ、それ以外の期間はレーザ光源11からのレーザ光Lの出射を停止することで、ワークWに「A」の文字等を印字する。

【0027】

一方、制御装置10は、ワークWへの印字を行う都度、印字する文字等に対応する座標データに基づいてX座標及びY座標のそれぞれの位置の使用頻度(使用回数)を積算する。なお、使用頻度の積算が行われる位置は、先の図4に例示したX座標及びY座標において整数で示される位置である。すなわち、X座標については、「−5」、「−4」、「−3」、「−2」、「−1」、「0」、「1」、「2」、「3」、「4」、「5」の各設定位置について使用回数が積算される。また、Y座標についても、「−5」、「−4」、「−3」、「−2」、「−1」、「0」、「1」、「2」、「3」、「4」、「5」の各設定位置について使用回数が積算される。なお、制御装置10は、図6に示すようなX軸座標の各設定位置に対応するカウンタCX(1)〜CX(11)、及びY軸座標の各設定位置に対応するカウンタCY(1)〜CY(11)を備えており、これらのカウンタを用いて使用回数の積算を行う。また、本実施形態では、X座標の各設定位置と第1のガルバノミラー22の回動位置との間に相関関係があることに着目して、X座標の各設定位置を、第1のガルバノミラー22の複数の回動位置を示すものとして用いるようにしている。また、Y座標の各設定位置を、第2のガルバノミラー23の複数の回動位置を示すものとして用いるようにしている。

【0028】

そして、制御装置10は、コントローラ1に設けられた電源スイッチのオン操作を検知したときに、カウンタCX(1)〜CX(11),CY(1)〜CY(11)の値に基づいて、X座標及びY座標の各設定位置のうち、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かを判断する。そして、所定値ΔNthを超える差が生じている場合には、使用頻度の積算値に差が生じている隣り合う設定位置の区間で第1及び第2のガルバノミラー22,23を回動させるリフレッシュ動作を行う。

【0029】

次に、制御装置10を通じて実行される、X座標及びY座標の各設定位置の使用頻度を積算する処理、並びにリフレッシュ動作を行う処理について詳述する。はじめに、図7を参照して、使用頻度積算処理について説明する。

【0030】

同図7に示すように、この処理では、ワークWへの印字が開始されたか否かが監視される(ステップS1)。そして、ワークへの印字が開始された場合には(ステップS1:YES)、印字する文字等に対応する座標データに基づいてカウンタCX(1)〜CX(11),CY(1)〜CY(11)の値がそれぞれインクリメントされる(ステップS2)。具体的には、座標データが先の図5に例示した座標データである場合には、例えば線分ベクトルL1上のX座標の「1」〜「3」に対応するカウンタCX(7)〜CX(9)の値がそれぞれ「1」だけインクリメントされる。また、Y座標の「1」〜「5」に対応するカウンタCY(7)〜CY(11)の値もそれぞれ「1」だけインクリメントされる。そして、線分ベクトルL2,L4及び非線分ベクトルL0,L3についても同様にカウンタの値がインクリメントされる。なお、線分ベクトル及び非線分ベクトルの折り返し点については、カウンタの値が重複してインクリメントされることを回避すべく、カウンタの値が一度だけインクリメントされる。すなわち、座標P2についてはX座標の「5」に対応するカウンタCX(11)の値が「1」だけインクリメントされる。これにより、図5に例示した座標データについては、図8に示すように、各カウンタの値が増加する。

【0031】

次に、図9を参照して、リフレッシュ処理について説明する。なお、同図9に示す処理は、コントローラ1に設けられた電源スイッチがオン操作されたときに実行される。

同図9に示すように、この処理では、はじめに、X座標及びY座標の各設定位置について、隣り合う設定位置毎にカウンタの値の差分値が演算される(ステップS10)。具体的には、カウンタCX(1)〜CX(11)については、以下の式(1)に基づいて差分値ΔCX(m)が演算される(但し、m=1〜10)。

【0032】

ΔCX(m)←|CX(m)−CX(m+1)|・・・(1)

また、カウンタCY(1)〜CY(11)については、以下の式(2)に基づいて差分値ΔCY(n)が演算される(但し、n=1〜10)。

【0033】

ΔCY(n)←|CY(n)−CY(n+1)|・・・(2)

次いで、ステップS11の処理として、差分値ΔCX(m),ΔCY(n)のいずれかが所定値ΔNthを超えているか否か否かが判断されて、差分値ΔCX(m),ΔCY(n)のいずれかが所定値ΔNthを超えている場合には(ステップS11:YES)、リフレッシュ動作が実行される(ステップS12)。具体的には、例えば差分値ΔCX(7)の値が所定値ΔNthを超えていた場合には、差分値ΔCX(7)が生じている設定位置、すなわちX座標の「1」の位置と「2」の位置との間がリフレッシュ区間として設定される。そして、レーザ光の出射を行うことなく、レーザ光Lの照射位置がX座標の「1」に対応する位置と「2」に対応する位置との間を複数回往復動するように、第1のガルバノミラー22を複数回回動させる。また、所定値ΔNthを超える差分値が複数存在する場合には、それら複数の差分値について同様の処理を行う。また、Y座標についても同様の処理を行い、第2のガルバノミラー23を回動させる。

【0034】

そして、ステップS12に続いて、カウンタCX(1)〜CX(11),CY(1)〜CY(11)のいずれかの値が使用上限値Nmaxを超えているか否かが判断される(ステップS13)。なお、使用上限値Nmaxは、所定値ΔNthよりも大きい値であって第1及び第2のガルバノモータ24,25の使用上限値を示すものであり、制御装置10のメモリ10a内に予め記憶されている。そして、カウンタCX(1)〜CX(11),CY(1)〜CY(11)のいずれかの値が使用上限値Nmaxを超えている場合には(ステップS13:YES)、スピーカ12から交換時期を知らせる警報が発せられる(ステップS14)。

【0035】

一方、差分値ΔCX(m),ΔCY(n)の全てが所定値ΔNth以下である場合には(ステップS11:NO)、リフレッシュ動作が実行されずに、ステップS13以降の処理が実行される。また、カウンタCX(1)〜CX(11),CY(1)〜CY(11)の全ての値が使用上限値Nmax以下である場合には(ステップS13:NO)、制御装置10はこの一連の処理を終了する。

【0036】

次に、図10を参照して、本実施形態にかかるレーザ加工装置の動作例(作用)について説明する。

レーザ加工装置によりワークへの加工が繰り返し行われた結果、例えばX座標に対応するカウンタCX(1)〜C(11)のそれぞれの値が図10に示すようになったとする。この場合、カウンタCX(7)とカウンタCX(8)との間、並びにカウンタCX(10)とカウンタCX(11)との間で値が大きく変化することから、X座標の「1」の位置と「2」の位置との間、並びに「4」の位置と「5」の位置との間で使用頻度に大きな差が生じていることとなる。換言すれば、第1のガルバノミラー22の回動位置の使用頻度に大きな差が生じていることとなる。そしてこのことが、第1のガルバノモータ24のベアリング24bにおいて潤滑油のムラを生じさせる要因となる。

【0037】

この点、本実施形態では、ユーザがレーザ加工装置の電源をオン操作すると、カウンタCX(1)の値とカウンタCX(2)の値との差分値ΔCX(7)、及びカウンタCX(4)の値とカウンタCX(5)の値との差分値ΔCX(10)が所定値ΔNthを超えていれば、リフレッシュ動作が実行される。具体的には、図中に併せ示すように、差分値ΔCX(7)に対応する「1」の位置と「2」の位置との区間、並びに差分値ΔCX(10)に対応する「4」の位置と「5」の位置との区間がリフレッシュ区間として設定される。また、レーザ光の出射を行うことなく、レーザ光Lの照射位置がこれらのリフレッシュ区間を複数回往復動するように、第1のガルバノモータ24により第1のガルバノミラー22を回動させる。そして、こうした第1のガルバノモータ24の駆動により、そのベアリング24bに発生する潤滑油のムラが抑制される。また、第2のガルバノミラー23についても同様にリフレッシュ動作が行われるため、第2のガルバノモータ25のベアリング25bに発生する潤滑油のムラも抑制される。これにより、第1及び第2のガルバノミラー22,23のがたつきが抑制されるため、ひいては加工精度を維持することができる。

【0038】

また、カウンタの値に所定値ΔNthを超える差が生じている区間についてのみ第1及び第2のガルバノミラー22,23が回動するため、従来のレーザ加工装置のように回動可能範囲全体に渡ってガルバノミラーを回動させる場合と比較すると、第1及び第2のガルバノモータ24,25のベアリング24b,25bの摩耗を抑制することができる。よって、ガルバノスキャナ9の寿命を延ばすことができ、ひいてはレーザ加工装置の寿命を延ばすことができる。

【0039】

さらに、本実施形態のレーザ加工装置では、カウンタCX(1)〜CX(11),CY(1)〜CY(11)のいずれかの値が使用上限値Nmaxを超えた場合、換言すれば第1及び第2のガルバノミラー22,23の回動位置の使用頻度が使用上限値Nmaxを超えた場合、スピーカ12から警報が発せられる。これによりユーザは、第1及び第2のガルバノモータ24,25の交換時期を容易に知ることができるため、利便性が向上するようになる。

【0040】

以上説明したように、本実施形態にかかるレーザ加工装置によれば、以下のような効果が得られるようになる。

(1)第1及び第2のガルバノミラー22,23の使用頻度を予め設定されているX座標及びY座標の設定位置毎に積算し、各設定位置のうち、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かを判断することとした。そして、所定値ΔNthを超える差が生じている場合には、同使用頻度の積算値に差が生じている設定位置の区間で第1及び第2のガルバノミラー22,23を回動させるリフレッシュ動作を行うこととした。これにより、第1及び第2のガルバノモータ24,25のベアリング24b,25bに発生する潤滑油のムラを抑制することができるため、第1及び第2のガルバノミラー22,23のがたつきが抑制され、ひいては加工精度を維持することができるようになる。また、ベアリング24b,25bの摩耗を抑制することができるため、ガルバノスキャナ9の寿命を延ばすことができ、ひいてはレーザ加工装置の寿命を延ばすことができるようもなる。

【0041】

(2)隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かの判断を、隣り合う設定位置のそれぞれの使用頻度の積算値について差分値を演算し、同差分値と所定値ΔNthとを比較することで行うこととした。これにより、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かを容易に判断することができるようになる。

【0042】

(3)リフレッシュ動作の実行に際して、使用頻度の積算値に差が生じている隣り合う設定位置の区間で第1及び第2のガルバノミラー22,23を複数回回動させることとした。これにより、第1及び第2のガルバノモータ24,25のベアリング24b,25bに発生する潤滑油のムラをより的確に抑制することができるため、加工精度を高く維持することができるようになる。

【0043】

(4)X座標及びY座標の各設定位置の使用頻度のいずれが使用上限値Nmaxを超えたとき、コントローラ1に設けられたスピーカ12から交換時期を知らせる警報を発することとした。これにより、ユーザは第1及び第2のガルバノモータ24,25の交換時期を容易に知ることができるため、利便性が向上するようになる。

【0044】

(5)レーザ光の走査情報となる座標データを利用して、X座標及びY座標の設定位置毎の使用頻度を積算することとした。これにより、X座標及びY座標の設定位置毎の使用頻度を容易に積算することができるようになる。

【0045】

なお、上記実施形態は、これを適宜変更した以下の形態にて実施することもできる。

・隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かの判断を、隣り合う設定位置のそれぞれの使用頻度の積算値と、同積算値に対して設定された上限閾値及び下限閾値とを比較することで行ってもよい。具体的には、図11に示すように、例えばX座標に対応するカウンタCX(1)〜CX(11)の値に対して上限閾値Nth1及び下限閾値Nth2を設定する。なお、上限閾値Nth1及び下限閾値Nth2については、それらの差が上記所定値ΔNthとなるように設定する。そして、図中に示すように、カウンタCX(7)の値が下限値閾値Nth2未満であって且つ、カウンタCX(8)の値が上限閾値Nth1を超えている場合には、カウンタCX(7)に対応する「1」の位置の使用頻度積算値と、カウンタCX(8)に対応する「2」の位置の使用頻度積算値とに所定値ΔNthを超える差が生じていると判断する。同様に、カウンタCX(10)に対応する「4」の位置の使用頻度積算値と、カウンタCX(11)に対応する「5」の位置の使用頻度積算値とにも、所定値ΔNthを超える差が生じていると判断する。そして、それらの区間をリフレッシュ区間に設定し、リフレッシュ動作を実行する。このような方法であっても、隣り合う設定位置のそれぞれの使用頻度に所定値を超える差が生じているか否かを容易に判断することが可能である。

【0046】

・また、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かの判断を、隣り合う設定位置のそれぞれの使用頻度の積算値と、同積算値に対して設定された一つの閾値とを比較することで行ってもよい。具体的には、図12に示すように、例えばX座標に対応するカウンタCX(1)〜CX(11)の値に対して一つの閾値Nth3を設定する。そして、図中に示すように、カウンタCX(7)の値が閾値Nth3未満であって且つ、カウンタCX(8)の値が閾値Nth3を超えている場合には、カウンタCX(7)に対応する「1」の位置の使用頻度の積算値と、カウンタCX(8)に対応する「2」の位置の使用頻度の積算値とに所定値ΔNthを超える差が生じていると判断する。同様に、カウンタCX(10)に対応する「4」の位置の使用頻度積算値と、カウンタCX(11)に対応する「5」の位置の使用頻度積算値とにも、所定値ΔNthを超える差が生じていると判断する。そして、それらの区間をリフレッシュ区間に設定し、リフレッシュ動作を実行する。このような方法であっても、隣り合う設定位置のそれぞれの使用頻度に所定値を超える差が生じているか否かを容易に判断することが可能である。この閾値で判断するやり方は、この実施例に限らず、回動位置全体の積算値の平均値に対して所定値以上である閾値を設けることで所定値ΔNthを超える差を生じていると判断してもよいし、これに限らない。

【0047】

・さらに、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かの判断を、上記カウンタCX(1)〜CX(11),CY(1)〜CY(11)に対して公知のエッジ検出法を用いることで行っても良いし、回動位置全体の使用頻度の積算値であるグラフ形状から判断する処理を行っても良い。

【0048】

・リフレッシュ動作を開始する前に、「リフレッシュ動作を行いますか?」といった文字を表示部31に表示するとともに、その後に操作部30に対してリフレッシュ動作の開始操作が行われることを条件に、リフレッシュ動作を開始してもよい。このような構成によれば、ユーザは、操作部30を操作することにより、自分の意思でリフレッシュ動作を開始することができるため、利便性が向上するようになる。

【0049】

・上記実施形態では、先の図9に例示したリフレッシュ処理を、コントローラ1に設けられた電源スイッチがオン操作されたときに行うこととしたが、これに代えて、例えば操作部30に対して印字開始操作が行われる都度、加工の開始直前にリフレッシュ処理を行ってもよい。また、印字終了時やレーザ加工装置の点検モード実施時にリフレッシュ処理を行ってもよい。リフレッシュ処理を行う時期は、レーザ加工装置において加工を行っていない期間であれば、適宜の時期に設定することが可能である。

【0050】

・上記実施形態では、X座標の各設定位置と第1のガルバノミラー22の回動位置との間に相関関係があることに着目して、X座標の各設定位置を、第1のガルバノミラー22の複数の回動位置を示すものとして用いることとした。これに代えて、例えば図2に破線で示すように、回動位置検出手段としての第1及び第2の回動位置センサ27,28を通じて検出される第1及び第2のガルバノミラー22,23の実際の回動位置(回動角度)に基づいて各ガルバノミラー22,23の複数の回動位置毎の使用頻度を積算してもよい。なお、第1及び第2の回動位置センサ27,28としては、例えば制御装置10が第1及び第2のガルバノミラー22,23の回動を制御するために用いるものを流用することができる。このような構成によれば、第1及び第2のガルバノミラー22,23の回動位置を高い精度で検出することができるため、第1及び第2のガルバノミラー22,23の複数の回動位置毎の使用頻度を的確に検出することができるようになる。これにより、上記リフレッシュ動作をより適切に行うことが可能となるため、第1及び第2のガルバノモータ24,25のベアリング24b,25bに発生する潤滑油のムラが更に抑制され、ひいては加工精度をより高く維持することができるようになる。

【0051】

・上記実施形態では、リフレッシュ動作の実行に際して、使用頻度の積算値に差が生じている隣り合う設定位置の区間で第1及び第2のガルバノミラー22,23を複数回回動させることとしたが、これらを一度だけ回動させてもよい。

【0052】

・上記実施形態では、隣り合う2つの設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じている場合、それら2つの設定位置の区間をリフレッシュ区間として設定することとした。これに代えて、それら2つの設定位置を含む、より広い区間をリフレッシュ区間として設定してもよい。具体的には、先の図10に示すように、例えば差分値ΔCX(7)が所定値ΔNthを超えている場合、図中に破線で示すように、差分値ΔCX(7)に対応する「1」の位置と「2」の位置との区間を含めて、「0」の位置と「3」の位置との区間をリフレッシュ区間に設定してもよい。

【0053】

・上記実施形態では、座標データに基づいてカウンタCX(1)〜CX(11),CY(1)〜CY(11)の値をインクリメントする、換言すれば座標データに基づいて第1及び第2のガルバノミラー22,23の使用頻度を積算することとした。これに代えて、例えば第1及び第2のガルバノモータ24,25の駆動を制御するために、制御装置10から第1及び第2のガルバノモータ24,25に出力される駆動信号を利用して第1及び第2のガルバノミラー22,23の使用頻度を積算してもよい。

【0054】

・上記実施形態では、X座標及びY座標の隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じていることを条件にスピーカ12から交換時期を知らせる警報を発することとした。これに代えて、X座標及びY座標の隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じていると判断されて、且つ、各設定位置の使用頻度のいずれかが使用上限値Nmaxを超えることを条件に、スピーカ12から交換時期を知らせる警報を発するようにしてもよい。また、X座標及びY座標の隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じていると判断されて、且つ、その使用頻度に差が生じている判断された2つの設定位置の使用頻度のいずれかが使用上限値Nmaxを超えることを条件に、スピーカ12から交換時期を知らせる警報を発するようにしてもよい。

【0055】

・上記実施形態では、X座標及びY座標の各設定位置の使用頻度が使用上限値Nmaxを超えたとき、コントローラ1に設けられたスピーカ12から交換時期を知らせる警報を発する構成を採用することとしたが、同構成は割愛することも可能である。

【0056】

・上記実施形態では、ベアリング24b,25bとして、内部の潤滑油により潤滑される密封型のものを用いることとしたが、これに代えて、ヘッド部2の適宜の場所から供給される潤滑油によってベアリング24b,25bを潤滑してもよい。

【0057】

・上記実施形態では、交換時期を発する警報手段としてスピーカ12を用いることとしたが、例えば交換表示灯など、適宜の警報手段を用いてもよい。

・上記実施形態では、第1及び第2のガルバノミラー22,23を回動させる駆動手段として、第1及び第2のガルバノモータ24,25を用いることとしたが、駆動手段については適宜のアクチュエータを用いることが可能である。

【0058】

・上記実施形態では、本発明にかかるレーザ加工装置を、2次元の走査が可能なガルバノスキャナを備えるレーザ加工装置に適用することとしたが、1次元の走査のみが可能なガルバノスキャナや、3次元の走査が可能なガルバノスキャナを備えるレーザ加工装置に適用することも可能である。

【0059】

<付記>

次に、上記実施形態及びその変形例から把握できる技術的思想について追記する。

(イ)請求項1〜7に記載のレーザ加工装置において、前記リフレッシュ動作を開始する際に操作される操作手段を更に備えることを特徴とするレーザ加工装置。同構成によれば、ユーザは、操作部を操作することにより、自分の意志でリフレッシュ動作を開始することができるため、利便性が向上するようになる。

【符号の説明】

【0060】

A…加工可能領域、L…レーザ光、W…ワーク、CX(1)〜CX(11),CY(1)〜CY(11)…カウンタ、1…コントローラ、2…ヘッド部、3…コンソール、4…窓部、5…電気ケーブル、6…光ファイバ、7…電気ケーブル、8…載置台、9…ガルバノスキャナ、10…制御装置、10a…メモリ、11…レーザ光源、12…スピーカ、21…ビームエキスパンダ、22…第1のガルバノミラー、23…第2のガルバノミラー、24…第1のガルバノモータ、24a,25a…軸部、24b,25b…ベアリング、25…第2のガルバノモータ、26…集光レンズ、27…第1の回動位置センサ、28…第2の回動位置センサ、30…操作部、31…表示部。

【技術分野】

【0001】

本発明は、レーザ光の照射により、ワークにマーキング、穴あけ、切断及び溶接等の加工を施すレーザ加工装置に関する。

【背景技術】

【0002】

この種のレーザ加工装置の一つとして、レーザ光源から出射されるレーザ光をガルバノスキャナを通じてワーク上で走査させることで、ワークに所望の加工を施す装置が知られている。ここで、ガルバノスキャナは、レーザ光源から出射されるレーザ光を反射するガルバノミラーと、同ガルバノミラーが駆動軸(軸部)に取り付けられたガルバノモータとを備えている。そして、ガルバノスキャナでは、ガルバノモータの駆動を通じてガルバノミラーを回動させることで、ガルバノミラーで反射されるレーザ光をワーク上で走査させる。また通常、ガルバノスキャナは、ガルバノモータの軸部を支持するベアリングを備えている。なおこのベアリングは、例えば密封型であれば、内部の潤滑油によって潤滑される。

【0003】

一方、こうしたレーザ加工装置では、例えば複数のワークに対して同一位置に加工を施すような場合、加工可能領域のうちのごく一部の領域でのみレーザ光の走査動作が繰り返されることがある。このような場合、ガルバノモータの軸部が、限られた角度範囲でのみ回動することとなるため、ガルバノモータの軸部を支持するベアリング全体に潤滑油を行き渡らせることが難しくなる。このため、ベアリングに潤滑油のムラが生じ、これに起因してベアリングにがたつきが生じるおそれがある。またこのように、潤滑油のムラが生じると、潤滑油が不足している部分で摩耗量が局所的に大きくなるおそれがあり、このこともベアリングにがたつきを生じさせる要因となっている。そして、ベアリングにがたつきが生じると、ガルバノミラーにもがたつきが生じるため、加工精度が低下するおそれがある。

【0004】

そこで、特許文献1に記載のレーザ加工装置では、その起動時にガルバノミラーをその回動可能領域全体で回動させることで、ベアリング全体に潤滑油を行き渡らせるようにしている。これにより、ベアリングのがたつきを抑制することができるため、ガルバノミラーの適切な動作が維持され、ひいては加工精度を維持することができるようになる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−191083号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に記載のレーザ加工装置のように、起動時にガルバノミラーをその回動可能範囲全体に渡って回動させると、加工の行われていない期間にベアリングの摩耗が促進されてしまう。このため、ガルバノスキャナの寿命を縮めてしまい、ひいてはレーザ加工装置の寿命を縮めてしまうことが懸念される。

【0007】

本発明は、こうした実情に鑑みてなされたものであり、その目的は、加工精度を維持しつつ、寿命を延ばすことのできるレーザ加工装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、請求項1に記載の発明は、レーザ光源から出射されるレーザ光を反射するガルバノミラーと、ベアリングにより回動可能に支持されるとともに前記ガルバノミラーが取り付けられた軸部を有して同軸部を回動させることで前記ガルバノミラーを回動させる駆動手段とを備え、同駆動手段を通じて前記ガルバノミラーを回動させて前記ガルバノミラーで反射されたレーザ光をワーク上で走査させて同ワークに所望の加工を施すレーザ加工装置において、前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎に使用頻度を積算し、各回動位置のうち、隣り合う回動位置のそれぞれの使用頻度の積算値に所定値を超える差が生じていると判断されるとき、同使用頻度の積算値に差が生じている隣り合う回動位置を含む区間で前記ガルバノミラーを回動させるリフレッシュ動作を前記駆動手段を通じて実行する制御手段を備えることを要旨とする。

【0009】

前述のように、ガルバノミラーが狭い回動範囲で回動を繰り返したような場合、駆動手段の軸部を支持するベアリングに潤滑油のムラが生じる要因の一つは、ガルバノミラーの回動位置に関して使用頻度の高い回動位置と、使用頻度の低い回動位置とが生じることである。したがって、ガルバノミラーの使用頻度の多い回動位置と使用頻度の少ない回動位置との間でガルバノミラーを回動させれば、ベアリングに発生する潤滑油のムラを抑制することが可能である。この点、上記構成によれば、予め設定されているガルバノミラーの複数の回動位置のうち、隣り合う回動位置のそれぞれの使用頻度に所定頻度を超える差が生じると、それら回動位置を含む範囲でガルバノミラーを回動させるリフレッシュ動作が実行されるため、ベアリングに発生する潤滑油のムラを抑制することができる。これにより、ガルバノミラーのがたつきが抑制され、ひいては加工精度を維持することができるようになる。また、使用頻度の高い回動位置と、使用頻度の低い回動位置とを含む範囲で軸部を回動させることとすれば、回動可能範囲全体に渡ってガルバノミラーを回動させる場合と比較すると、ベアリングの摩耗を抑制することができるため、ガルバノスキャナの寿命を延ばすことができ、ひいてはレーザ加工装置の寿命を延ばすことができるようになる。

【0010】

そしてこの場合、前記隣り合う回動位置のそれぞれの使用頻度に前記所定値を超える差が生じているか否かの判断を、請求項2に記載の発明によるように、

・前記隣り合う回動位置のそれぞれの使用頻度の積算値について差分値を演算し、同差分値と前記所定値とを比較することで行う、

あるいは、請求項3に記載の発明によるように、

・前記隣り合う回動位置のそれぞれの使用頻度の積算値と、同積算値に対して設定された上限閾値以上であるか、または、同積算値に対して設定された下限閾値以下であるか比較し、前記上限閾値以上である回動位置と前記下限閾値以下である回動位置が隣り合っているかどうかで行う、

といった方法を採用することが有効である。これにより、隣り合う回動位置のそれぞれの使用頻度に所定値を超える差が生じているか否かを容易に判断することが可能となるため、請求項1に記載の発明を容易に実現することができるようになる。

【0011】

請求項4に記載の発明は、請求項1〜3のいずれか一項に記載のレーザ加工装置において、前記制御手段は、前記リフレッシュ動作の実行に際して、前記使用頻度の積算値に差が生じている隣り合う回動位置を含む区間で前記ガルバノミラーを複数回回動させることを要旨とする。

【0012】

同構成によれば、ベアリングに発生する潤滑油のムラをより的確に抑制することができるため、加工精度を高く維持することができるようになる。

請求項5に記載の発明は、請求項1〜4のいずれか一項に記載のレーザ加工装置において、前記隣り合う回動位置のそれぞれの使用頻度の積算値に所定値を超える差が生じていると判断され、且つ、前記回動位置毎の使用頻度の積算値のいずれかが予め設定された使用上限値を超えることを条件に交換時期を知らせる警報を発する警報手段を更に備えることを要旨とする。

【0013】

同構成によれば、回動位置毎の使用頻度の積算値のいずれかが使用上限値を超えると、警報手段から交換時期を知らせる警報が発せられるため、ユーザは駆動手段の交換時期を容易に知ることができる。よって、利便性が向上するようになる。

【0014】

請求項6に記載の発明は、請求項1〜5のいずれか一項に記載のレーザ加工装置において、前記制御手段は、前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎の使用頻度の積算値を、前記レーザ光の走査情報となる座標データから求めることを要旨とする。

【0015】

同構成によれば、ガルバノミラーの複数の回動位置毎の使用頻度を容易に積算することができるため、請求項1〜5に記載の発明を容易に実現することができるようになる。

請求項7に記載の発明は、請求項1〜5のいずれか一項に記載のレーザ加工装置において、前記ガルバノミラーの回動位置を検出する回動位置検出手段を更に備え、前記制御手段は、前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎の使用頻度を、前記回動位置検出手段が検出する回動角度から求めることを要旨とする。

【0016】

同構成によるように、ガルバノミラーの回動位置を検出する回動位置検出手段を更に設けることとすれば、ガルバノミラーの回動位置を高い精度で検出することができるため、ガルバノミラーの複数の回動位置毎の使用頻度をより的確に検出することができるようになる。これにより、上記リフレッシュ動作をより適切に行うことが可能となるため、ベアリングに発生する潤滑油のムラが更に抑制され、ひいては加工精度をより高く維持することができるようになる。

【発明の効果】

【0017】

本発明にかかるレーザ加工装置によれば、加工精度を維持しつつも、寿命を延ばすことができるようになる。

【図面の簡単な説明】

【0018】

【図1】本発明にかかるレーザ加工装置の一実施形態についてその概略構成を模式的に示す図。

【図2】同実施形態のレーザ加工装置についてその構成を示すブロック図。

【図3】同実施形態のレーザ加工装置のガルバノスキャナについてその構成を模式的に示す図。

【図4】同実施形態のレーザ加工装置についてその加工可能領域を模式的に示す図。

【図5】同実施形態のレーザ加工装置についてワークへの印字態様を示す模式的に示す図。

【図6】同実施形態のレーザ加工装置について加工可能領域のX座標及びY座標の設定位置と制御装置の有するカウンタとの関係を示す図。

【図7】同実施形態のレーザ加工装置による使用頻度積算処理の処理手順を示すフローチャート。

【図8】同実施形態のレーザ加工装置について制御装置のカウンタの増加態様を示す図。

【図9】同実施形態のレーザ加工装置によるリフレッシュ処理の処理手順を示すフローチャート。

【図10】同実施形態のレーザ加工装置についてカウンタCX(1)〜CX(11)の各値をヒストグラムで示すグラフ。

【図11】本発明にかかるレーザ加工装置の他の例についてカウンタCX(1)〜CX(11)の各値をヒストグラムで示すグラフ。

【図12】本発明にかかるレーザ加工装置の他の例についてカウンタCX(1)〜CX(11)の各値をヒストグラムで示すグラフ。

【発明を実施するための形態】

【0019】

以下、本発明にかかるレーザ加工装置の一実施形態について図1〜図10を参照して説明する。はじめに、図1を参照して、本実施形態にかかるレーザ加工装置の概要について説明する。

【0020】

図1に示すように、このレーザ加工装置では、ユーザがコンソール3に設けられた操作部(操作手段)30を操作してワークWに印字したい文字や図形等を入力すると、印字後のイメージ画像がコンソール3の表示部31に表示される。そして、ユーザが、イメージ画像を確認した後、操作部30を操作して印字開始操作を行うと、コントローラ1でレーザ光が生成される。このレーザ光は、コントローラ1から光ファイバ6を介してヘッド部2に入射されて、同ヘッド部2の窓部4から載置台8に向けて出射される。そして、ヘッド部2から出射されたレーザ光Lが、載置台8に載置されたワークWに照射されることで、文字等がワークWに印字される。なお、コンソール3及びコントローラ1は電気ケーブル7を介して接続されており、コンソール3の駆動はコントローラ1により制御される。また、コントローラ1及びヘッド部2は電気ケーブル5を介して接続されており、ヘッド部2の駆動はコントローラ1により制御される。さらに、コントローラ1には、図示しない電源スイッチが設けられており、同電源スイッチの操作を通じてレーザ加工装置の電源をオン/オフすることができるようになっている。

【0021】

次に、図2を参照して、レーザ加工装置の構成について詳述する。

図2に示すように、コントローラ1は、レーザ光を光ファイバ6を介してヘッド部2に出射するレーザ光源11、及びユーザに対して警報を発する警報手段としてのスピーカ12を備えている。なお、レーザ光源11は、例えばYAGレーザ等のレーザ発振器により構成されている。また、コントローラ1は、マイクロコンピュータにより構成されて、レーザ光源11及びスピーカ12の駆動を制御する制御装置(制御手段)10を備えている。この制御装置10は、上記電気ケーブル7を介してコンソール3の表示部31に駆動信号を送信することにより、表示部31の駆動を制御する部分でもある。また、制御装置10には、コンソール3の操作部30に入力された入力情報が上記電気ケーブル7を介して取り込まれるようになっている。なお、制御装置10は、不揮発性のメモリ10aを備えており、このメモリ10a内に、印字可能な文字等のマーキング情報が記憶されている。このマーキング情報には、文字等を構成する各線分の始点及び終点の座標値、及びレーザ光の照射により形成される線分の太さ等の情報が含まれている。

【0022】

一方、ヘッド部2は、コントローラ1から光ファイバ6を介して入射されるレーザ光をビーム径に拡大するビームエキスパンダ21、及び同ビームエキスパンダ21で拡大されたレーザ光を反射してワークW上で走査させる一対のガルバノミラー22,23を備えている。

【0023】

図3に示すように、第1のガルバノミラー22は、駆動手段としての第1のガルバノモータ24の軸部24aに取り付けられている。なお、第1のガルバノモータ24の軸部24aは、第1のガルバノモータ24に設けられたベアリング24bにより回動可能に支持されることで、図中の軸線m1上に配置されている。すなわち、第1のガルバノミラー22は、第1のガルバノモータ24の駆動により軸線m1を中心に正逆方向に回動する。一方、第2のガルバノミラー23は、駆動手段としての第2のガルバノモータ25の軸部25aに取り付けられている。なお、第2のガルバノモータ25の軸部25aは、第2のガルバノモータ25に設けられたベアリング25bにより回動可能に支持されることで、軸線m1とねじれの位置とされた軸線m2上に配置されている。すなわち、第2のガルバノミラー23は、第2のガルバノモータ25の駆動により軸線m2を中心に正逆方向に回動する。そして、図中に二点鎖線で示すように、第1及び第2のガルバノミラー22,23は、ビームエキスパンダ21からのレーザ光Lを反射してその出射方向を変更させる。すなわち、第1のガルバノミラー22は、回動によりレーザ光Lを図中のX軸方向に走査させる。また、第2のガルバノミラー23は、回動によりレーザ光Lを図中のY軸方向に走査させる。このように、ヘッド部2では、第1及び第2のガルバノモータ24,25により第1及び第2のガルバノミラー22,23を回動させることで、ワークWに対するレーザ光Lの二次元走査が可能となっている。なお、本実施形態では、一対のガルバノミラー22,23を通じたレーザ光Lの走査により、レーザ光Lの照射範囲が図中の一点鎖線で囲まれた領域(加工可能領域)Aに設定されている。また、ベアリング24b,25bは、内部の潤滑油によって潤滑される密封型となっている。さらに、図2に示すように、第1及び第2のガルバノモータ24,25の駆動は、コントローラ1に設けられた制御装置10により制御される。そして、これら第1及び第2のガルバノミラー22,23、第1及び第2のガルバノモータ24,25、及び制御装置10により、ガルバノスキャナ9が構成されている。

【0024】

一方、ヘッド部2は、一対のガルバノミラー22,23で反射されたレーザ光をワークWにおいて所定のスポット径に収束させ、レーザ光に適したエネルギ密度まで高める集光レンズ26を備えている。そして、集光レンズ26を通じて収束されたレーザ光がワークW上に照射されることで、ワークWにマーキング加工が施される。

【0025】

そして、このように構成されたレーザ加工装置において、例えばユーザがワークWに「A」という文字を加工すべく、操作部30を操作したとすると、同レーザ加工装置は次のように動作する。まず、ユーザが印字に必要な情報、例えば印字する文字や、ワークW上の加工開始位置等の入力情報を操作部30に入力すると、それらの入力情報が電気ケーブル7を介して制御装置10に伝達される。なお、本実施形態では、図4に示すように、上記加工可能領域AがX軸方向及びY軸方向の座標系で設定されており、加工開始位置は、同XY座標系のX座標の値及びY座標の値で設定される。また、加工開始位置として設定可能な位置は、X座標及びY座標において整数値で示される位置となっている。すなわち、加工開始位置は、例えば図中の座標Psに対応する(1,1)のように設定される。

【0026】

そして、制御装置10は、操作部30から入力情報が伝達されると、同入力情報に含まれている印字文字等の情報に基づいて、マーキング情報をメモリ10aから読み込む。そして、読み込んだマーキング情報、及び入力情報に含まれる加工開始位置の情報に基づいて、ワークWへの加工に際してのレーザ光の走査情報となる座標データを生成する。ここで、例えば印字文字が「A」であって且つ、加工開始位置が図4に例示した座標Psである場合には、座標データは図5に示すように生成される。すなわち、現在の座標P0を始点とし座標Psを終点とする非線分ベクトルL0、座標Psを始点とし座標P1を終点とする線分ベクトルL1、及び座標P1を始点とし座標P2を終点とする線分ベクトルL2、座標P2を始点とし座標P3を終点とする非線分ベクトルL3、座標P3を始点として座標P4を終点とする線分ベクトルL4が生成される。なお、図5に示す各線分ベクトル及び非線分ベクトルの矢印の向きは、レーザ光Lの走査方向を示す。そして、制御装置10は、こうして座標データを生成すると、同座標データに基づくマーキングのイメージ画像を表示部31に表示するとともに、「印字を開始しますか?」といった文字を表示部31に表示する。その後、制御装置10は、操作部30に対する印字開始操作を検知すると、座標データに基づいてワークWへの印字を開始する。このとき、制御装置10は、まず、座標データに基づいて第1及び第2のガルバノミラー22,23の回動を制御するためのガルバノデータを生成する。その後、ガルバノデータに基づいて第1及び第2のガルバノモータ24,25の駆動を制御しつつ、レーザ光Lの照射位置が線分ベクトルL1,L2,L4を移動している期間はレーザ光源11からレーザ光Lを出射して且つ、それ以外の期間はレーザ光源11からのレーザ光Lの出射を停止することで、ワークWに「A」の文字等を印字する。

【0027】

一方、制御装置10は、ワークWへの印字を行う都度、印字する文字等に対応する座標データに基づいてX座標及びY座標のそれぞれの位置の使用頻度(使用回数)を積算する。なお、使用頻度の積算が行われる位置は、先の図4に例示したX座標及びY座標において整数で示される位置である。すなわち、X座標については、「−5」、「−4」、「−3」、「−2」、「−1」、「0」、「1」、「2」、「3」、「4」、「5」の各設定位置について使用回数が積算される。また、Y座標についても、「−5」、「−4」、「−3」、「−2」、「−1」、「0」、「1」、「2」、「3」、「4」、「5」の各設定位置について使用回数が積算される。なお、制御装置10は、図6に示すようなX軸座標の各設定位置に対応するカウンタCX(1)〜CX(11)、及びY軸座標の各設定位置に対応するカウンタCY(1)〜CY(11)を備えており、これらのカウンタを用いて使用回数の積算を行う。また、本実施形態では、X座標の各設定位置と第1のガルバノミラー22の回動位置との間に相関関係があることに着目して、X座標の各設定位置を、第1のガルバノミラー22の複数の回動位置を示すものとして用いるようにしている。また、Y座標の各設定位置を、第2のガルバノミラー23の複数の回動位置を示すものとして用いるようにしている。

【0028】

そして、制御装置10は、コントローラ1に設けられた電源スイッチのオン操作を検知したときに、カウンタCX(1)〜CX(11),CY(1)〜CY(11)の値に基づいて、X座標及びY座標の各設定位置のうち、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かを判断する。そして、所定値ΔNthを超える差が生じている場合には、使用頻度の積算値に差が生じている隣り合う設定位置の区間で第1及び第2のガルバノミラー22,23を回動させるリフレッシュ動作を行う。

【0029】

次に、制御装置10を通じて実行される、X座標及びY座標の各設定位置の使用頻度を積算する処理、並びにリフレッシュ動作を行う処理について詳述する。はじめに、図7を参照して、使用頻度積算処理について説明する。

【0030】

同図7に示すように、この処理では、ワークWへの印字が開始されたか否かが監視される(ステップS1)。そして、ワークへの印字が開始された場合には(ステップS1:YES)、印字する文字等に対応する座標データに基づいてカウンタCX(1)〜CX(11),CY(1)〜CY(11)の値がそれぞれインクリメントされる(ステップS2)。具体的には、座標データが先の図5に例示した座標データである場合には、例えば線分ベクトルL1上のX座標の「1」〜「3」に対応するカウンタCX(7)〜CX(9)の値がそれぞれ「1」だけインクリメントされる。また、Y座標の「1」〜「5」に対応するカウンタCY(7)〜CY(11)の値もそれぞれ「1」だけインクリメントされる。そして、線分ベクトルL2,L4及び非線分ベクトルL0,L3についても同様にカウンタの値がインクリメントされる。なお、線分ベクトル及び非線分ベクトルの折り返し点については、カウンタの値が重複してインクリメントされることを回避すべく、カウンタの値が一度だけインクリメントされる。すなわち、座標P2についてはX座標の「5」に対応するカウンタCX(11)の値が「1」だけインクリメントされる。これにより、図5に例示した座標データについては、図8に示すように、各カウンタの値が増加する。

【0031】

次に、図9を参照して、リフレッシュ処理について説明する。なお、同図9に示す処理は、コントローラ1に設けられた電源スイッチがオン操作されたときに実行される。

同図9に示すように、この処理では、はじめに、X座標及びY座標の各設定位置について、隣り合う設定位置毎にカウンタの値の差分値が演算される(ステップS10)。具体的には、カウンタCX(1)〜CX(11)については、以下の式(1)に基づいて差分値ΔCX(m)が演算される(但し、m=1〜10)。

【0032】

ΔCX(m)←|CX(m)−CX(m+1)|・・・(1)

また、カウンタCY(1)〜CY(11)については、以下の式(2)に基づいて差分値ΔCY(n)が演算される(但し、n=1〜10)。

【0033】

ΔCY(n)←|CY(n)−CY(n+1)|・・・(2)

次いで、ステップS11の処理として、差分値ΔCX(m),ΔCY(n)のいずれかが所定値ΔNthを超えているか否か否かが判断されて、差分値ΔCX(m),ΔCY(n)のいずれかが所定値ΔNthを超えている場合には(ステップS11:YES)、リフレッシュ動作が実行される(ステップS12)。具体的には、例えば差分値ΔCX(7)の値が所定値ΔNthを超えていた場合には、差分値ΔCX(7)が生じている設定位置、すなわちX座標の「1」の位置と「2」の位置との間がリフレッシュ区間として設定される。そして、レーザ光の出射を行うことなく、レーザ光Lの照射位置がX座標の「1」に対応する位置と「2」に対応する位置との間を複数回往復動するように、第1のガルバノミラー22を複数回回動させる。また、所定値ΔNthを超える差分値が複数存在する場合には、それら複数の差分値について同様の処理を行う。また、Y座標についても同様の処理を行い、第2のガルバノミラー23を回動させる。

【0034】

そして、ステップS12に続いて、カウンタCX(1)〜CX(11),CY(1)〜CY(11)のいずれかの値が使用上限値Nmaxを超えているか否かが判断される(ステップS13)。なお、使用上限値Nmaxは、所定値ΔNthよりも大きい値であって第1及び第2のガルバノモータ24,25の使用上限値を示すものであり、制御装置10のメモリ10a内に予め記憶されている。そして、カウンタCX(1)〜CX(11),CY(1)〜CY(11)のいずれかの値が使用上限値Nmaxを超えている場合には(ステップS13:YES)、スピーカ12から交換時期を知らせる警報が発せられる(ステップS14)。

【0035】

一方、差分値ΔCX(m),ΔCY(n)の全てが所定値ΔNth以下である場合には(ステップS11:NO)、リフレッシュ動作が実行されずに、ステップS13以降の処理が実行される。また、カウンタCX(1)〜CX(11),CY(1)〜CY(11)の全ての値が使用上限値Nmax以下である場合には(ステップS13:NO)、制御装置10はこの一連の処理を終了する。

【0036】

次に、図10を参照して、本実施形態にかかるレーザ加工装置の動作例(作用)について説明する。

レーザ加工装置によりワークへの加工が繰り返し行われた結果、例えばX座標に対応するカウンタCX(1)〜C(11)のそれぞれの値が図10に示すようになったとする。この場合、カウンタCX(7)とカウンタCX(8)との間、並びにカウンタCX(10)とカウンタCX(11)との間で値が大きく変化することから、X座標の「1」の位置と「2」の位置との間、並びに「4」の位置と「5」の位置との間で使用頻度に大きな差が生じていることとなる。換言すれば、第1のガルバノミラー22の回動位置の使用頻度に大きな差が生じていることとなる。そしてこのことが、第1のガルバノモータ24のベアリング24bにおいて潤滑油のムラを生じさせる要因となる。

【0037】

この点、本実施形態では、ユーザがレーザ加工装置の電源をオン操作すると、カウンタCX(1)の値とカウンタCX(2)の値との差分値ΔCX(7)、及びカウンタCX(4)の値とカウンタCX(5)の値との差分値ΔCX(10)が所定値ΔNthを超えていれば、リフレッシュ動作が実行される。具体的には、図中に併せ示すように、差分値ΔCX(7)に対応する「1」の位置と「2」の位置との区間、並びに差分値ΔCX(10)に対応する「4」の位置と「5」の位置との区間がリフレッシュ区間として設定される。また、レーザ光の出射を行うことなく、レーザ光Lの照射位置がこれらのリフレッシュ区間を複数回往復動するように、第1のガルバノモータ24により第1のガルバノミラー22を回動させる。そして、こうした第1のガルバノモータ24の駆動により、そのベアリング24bに発生する潤滑油のムラが抑制される。また、第2のガルバノミラー23についても同様にリフレッシュ動作が行われるため、第2のガルバノモータ25のベアリング25bに発生する潤滑油のムラも抑制される。これにより、第1及び第2のガルバノミラー22,23のがたつきが抑制されるため、ひいては加工精度を維持することができる。

【0038】

また、カウンタの値に所定値ΔNthを超える差が生じている区間についてのみ第1及び第2のガルバノミラー22,23が回動するため、従来のレーザ加工装置のように回動可能範囲全体に渡ってガルバノミラーを回動させる場合と比較すると、第1及び第2のガルバノモータ24,25のベアリング24b,25bの摩耗を抑制することができる。よって、ガルバノスキャナ9の寿命を延ばすことができ、ひいてはレーザ加工装置の寿命を延ばすことができる。

【0039】

さらに、本実施形態のレーザ加工装置では、カウンタCX(1)〜CX(11),CY(1)〜CY(11)のいずれかの値が使用上限値Nmaxを超えた場合、換言すれば第1及び第2のガルバノミラー22,23の回動位置の使用頻度が使用上限値Nmaxを超えた場合、スピーカ12から警報が発せられる。これによりユーザは、第1及び第2のガルバノモータ24,25の交換時期を容易に知ることができるため、利便性が向上するようになる。

【0040】

以上説明したように、本実施形態にかかるレーザ加工装置によれば、以下のような効果が得られるようになる。

(1)第1及び第2のガルバノミラー22,23の使用頻度を予め設定されているX座標及びY座標の設定位置毎に積算し、各設定位置のうち、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かを判断することとした。そして、所定値ΔNthを超える差が生じている場合には、同使用頻度の積算値に差が生じている設定位置の区間で第1及び第2のガルバノミラー22,23を回動させるリフレッシュ動作を行うこととした。これにより、第1及び第2のガルバノモータ24,25のベアリング24b,25bに発生する潤滑油のムラを抑制することができるため、第1及び第2のガルバノミラー22,23のがたつきが抑制され、ひいては加工精度を維持することができるようになる。また、ベアリング24b,25bの摩耗を抑制することができるため、ガルバノスキャナ9の寿命を延ばすことができ、ひいてはレーザ加工装置の寿命を延ばすことができるようもなる。

【0041】

(2)隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かの判断を、隣り合う設定位置のそれぞれの使用頻度の積算値について差分値を演算し、同差分値と所定値ΔNthとを比較することで行うこととした。これにより、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かを容易に判断することができるようになる。

【0042】

(3)リフレッシュ動作の実行に際して、使用頻度の積算値に差が生じている隣り合う設定位置の区間で第1及び第2のガルバノミラー22,23を複数回回動させることとした。これにより、第1及び第2のガルバノモータ24,25のベアリング24b,25bに発生する潤滑油のムラをより的確に抑制することができるため、加工精度を高く維持することができるようになる。

【0043】

(4)X座標及びY座標の各設定位置の使用頻度のいずれが使用上限値Nmaxを超えたとき、コントローラ1に設けられたスピーカ12から交換時期を知らせる警報を発することとした。これにより、ユーザは第1及び第2のガルバノモータ24,25の交換時期を容易に知ることができるため、利便性が向上するようになる。

【0044】

(5)レーザ光の走査情報となる座標データを利用して、X座標及びY座標の設定位置毎の使用頻度を積算することとした。これにより、X座標及びY座標の設定位置毎の使用頻度を容易に積算することができるようになる。

【0045】

なお、上記実施形態は、これを適宜変更した以下の形態にて実施することもできる。

・隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かの判断を、隣り合う設定位置のそれぞれの使用頻度の積算値と、同積算値に対して設定された上限閾値及び下限閾値とを比較することで行ってもよい。具体的には、図11に示すように、例えばX座標に対応するカウンタCX(1)〜CX(11)の値に対して上限閾値Nth1及び下限閾値Nth2を設定する。なお、上限閾値Nth1及び下限閾値Nth2については、それらの差が上記所定値ΔNthとなるように設定する。そして、図中に示すように、カウンタCX(7)の値が下限値閾値Nth2未満であって且つ、カウンタCX(8)の値が上限閾値Nth1を超えている場合には、カウンタCX(7)に対応する「1」の位置の使用頻度積算値と、カウンタCX(8)に対応する「2」の位置の使用頻度積算値とに所定値ΔNthを超える差が生じていると判断する。同様に、カウンタCX(10)に対応する「4」の位置の使用頻度積算値と、カウンタCX(11)に対応する「5」の位置の使用頻度積算値とにも、所定値ΔNthを超える差が生じていると判断する。そして、それらの区間をリフレッシュ区間に設定し、リフレッシュ動作を実行する。このような方法であっても、隣り合う設定位置のそれぞれの使用頻度に所定値を超える差が生じているか否かを容易に判断することが可能である。

【0046】

・また、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かの判断を、隣り合う設定位置のそれぞれの使用頻度の積算値と、同積算値に対して設定された一つの閾値とを比較することで行ってもよい。具体的には、図12に示すように、例えばX座標に対応するカウンタCX(1)〜CX(11)の値に対して一つの閾値Nth3を設定する。そして、図中に示すように、カウンタCX(7)の値が閾値Nth3未満であって且つ、カウンタCX(8)の値が閾値Nth3を超えている場合には、カウンタCX(7)に対応する「1」の位置の使用頻度の積算値と、カウンタCX(8)に対応する「2」の位置の使用頻度の積算値とに所定値ΔNthを超える差が生じていると判断する。同様に、カウンタCX(10)に対応する「4」の位置の使用頻度積算値と、カウンタCX(11)に対応する「5」の位置の使用頻度積算値とにも、所定値ΔNthを超える差が生じていると判断する。そして、それらの区間をリフレッシュ区間に設定し、リフレッシュ動作を実行する。このような方法であっても、隣り合う設定位置のそれぞれの使用頻度に所定値を超える差が生じているか否かを容易に判断することが可能である。この閾値で判断するやり方は、この実施例に限らず、回動位置全体の積算値の平均値に対して所定値以上である閾値を設けることで所定値ΔNthを超える差を生じていると判断してもよいし、これに限らない。

【0047】

・さらに、隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じているか否かの判断を、上記カウンタCX(1)〜CX(11),CY(1)〜CY(11)に対して公知のエッジ検出法を用いることで行っても良いし、回動位置全体の使用頻度の積算値であるグラフ形状から判断する処理を行っても良い。

【0048】

・リフレッシュ動作を開始する前に、「リフレッシュ動作を行いますか?」といった文字を表示部31に表示するとともに、その後に操作部30に対してリフレッシュ動作の開始操作が行われることを条件に、リフレッシュ動作を開始してもよい。このような構成によれば、ユーザは、操作部30を操作することにより、自分の意思でリフレッシュ動作を開始することができるため、利便性が向上するようになる。

【0049】

・上記実施形態では、先の図9に例示したリフレッシュ処理を、コントローラ1に設けられた電源スイッチがオン操作されたときに行うこととしたが、これに代えて、例えば操作部30に対して印字開始操作が行われる都度、加工の開始直前にリフレッシュ処理を行ってもよい。また、印字終了時やレーザ加工装置の点検モード実施時にリフレッシュ処理を行ってもよい。リフレッシュ処理を行う時期は、レーザ加工装置において加工を行っていない期間であれば、適宜の時期に設定することが可能である。

【0050】

・上記実施形態では、X座標の各設定位置と第1のガルバノミラー22の回動位置との間に相関関係があることに着目して、X座標の各設定位置を、第1のガルバノミラー22の複数の回動位置を示すものとして用いることとした。これに代えて、例えば図2に破線で示すように、回動位置検出手段としての第1及び第2の回動位置センサ27,28を通じて検出される第1及び第2のガルバノミラー22,23の実際の回動位置(回動角度)に基づいて各ガルバノミラー22,23の複数の回動位置毎の使用頻度を積算してもよい。なお、第1及び第2の回動位置センサ27,28としては、例えば制御装置10が第1及び第2のガルバノミラー22,23の回動を制御するために用いるものを流用することができる。このような構成によれば、第1及び第2のガルバノミラー22,23の回動位置を高い精度で検出することができるため、第1及び第2のガルバノミラー22,23の複数の回動位置毎の使用頻度を的確に検出することができるようになる。これにより、上記リフレッシュ動作をより適切に行うことが可能となるため、第1及び第2のガルバノモータ24,25のベアリング24b,25bに発生する潤滑油のムラが更に抑制され、ひいては加工精度をより高く維持することができるようになる。

【0051】

・上記実施形態では、リフレッシュ動作の実行に際して、使用頻度の積算値に差が生じている隣り合う設定位置の区間で第1及び第2のガルバノミラー22,23を複数回回動させることとしたが、これらを一度だけ回動させてもよい。

【0052】

・上記実施形態では、隣り合う2つの設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じている場合、それら2つの設定位置の区間をリフレッシュ区間として設定することとした。これに代えて、それら2つの設定位置を含む、より広い区間をリフレッシュ区間として設定してもよい。具体的には、先の図10に示すように、例えば差分値ΔCX(7)が所定値ΔNthを超えている場合、図中に破線で示すように、差分値ΔCX(7)に対応する「1」の位置と「2」の位置との区間を含めて、「0」の位置と「3」の位置との区間をリフレッシュ区間に設定してもよい。

【0053】

・上記実施形態では、座標データに基づいてカウンタCX(1)〜CX(11),CY(1)〜CY(11)の値をインクリメントする、換言すれば座標データに基づいて第1及び第2のガルバノミラー22,23の使用頻度を積算することとした。これに代えて、例えば第1及び第2のガルバノモータ24,25の駆動を制御するために、制御装置10から第1及び第2のガルバノモータ24,25に出力される駆動信号を利用して第1及び第2のガルバノミラー22,23の使用頻度を積算してもよい。

【0054】

・上記実施形態では、X座標及びY座標の隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じていることを条件にスピーカ12から交換時期を知らせる警報を発することとした。これに代えて、X座標及びY座標の隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じていると判断されて、且つ、各設定位置の使用頻度のいずれかが使用上限値Nmaxを超えることを条件に、スピーカ12から交換時期を知らせる警報を発するようにしてもよい。また、X座標及びY座標の隣り合う設定位置のそれぞれの使用頻度の積算値に所定値ΔNthを超える差が生じていると判断されて、且つ、その使用頻度に差が生じている判断された2つの設定位置の使用頻度のいずれかが使用上限値Nmaxを超えることを条件に、スピーカ12から交換時期を知らせる警報を発するようにしてもよい。

【0055】

・上記実施形態では、X座標及びY座標の各設定位置の使用頻度が使用上限値Nmaxを超えたとき、コントローラ1に設けられたスピーカ12から交換時期を知らせる警報を発する構成を採用することとしたが、同構成は割愛することも可能である。

【0056】

・上記実施形態では、ベアリング24b,25bとして、内部の潤滑油により潤滑される密封型のものを用いることとしたが、これに代えて、ヘッド部2の適宜の場所から供給される潤滑油によってベアリング24b,25bを潤滑してもよい。

【0057】

・上記実施形態では、交換時期を発する警報手段としてスピーカ12を用いることとしたが、例えば交換表示灯など、適宜の警報手段を用いてもよい。

・上記実施形態では、第1及び第2のガルバノミラー22,23を回動させる駆動手段として、第1及び第2のガルバノモータ24,25を用いることとしたが、駆動手段については適宜のアクチュエータを用いることが可能である。

【0058】

・上記実施形態では、本発明にかかるレーザ加工装置を、2次元の走査が可能なガルバノスキャナを備えるレーザ加工装置に適用することとしたが、1次元の走査のみが可能なガルバノスキャナや、3次元の走査が可能なガルバノスキャナを備えるレーザ加工装置に適用することも可能である。

【0059】

<付記>

次に、上記実施形態及びその変形例から把握できる技術的思想について追記する。

(イ)請求項1〜7に記載のレーザ加工装置において、前記リフレッシュ動作を開始する際に操作される操作手段を更に備えることを特徴とするレーザ加工装置。同構成によれば、ユーザは、操作部を操作することにより、自分の意志でリフレッシュ動作を開始することができるため、利便性が向上するようになる。

【符号の説明】

【0060】

A…加工可能領域、L…レーザ光、W…ワーク、CX(1)〜CX(11),CY(1)〜CY(11)…カウンタ、1…コントローラ、2…ヘッド部、3…コンソール、4…窓部、5…電気ケーブル、6…光ファイバ、7…電気ケーブル、8…載置台、9…ガルバノスキャナ、10…制御装置、10a…メモリ、11…レーザ光源、12…スピーカ、21…ビームエキスパンダ、22…第1のガルバノミラー、23…第2のガルバノミラー、24…第1のガルバノモータ、24a,25a…軸部、24b,25b…ベアリング、25…第2のガルバノモータ、26…集光レンズ、27…第1の回動位置センサ、28…第2の回動位置センサ、30…操作部、31…表示部。

【特許請求の範囲】

【請求項1】

レーザ光源から出射されるレーザ光を反射するガルバノミラーと、ベアリングにより回動可能に支持されるとともに前記ガルバノミラーが取り付けられた軸部を有して同軸部を回動させることで前記ガルバノミラーを回動させる駆動手段とを備え、同駆動手段を通じて前記ガルバノミラーを回動させて前記ガルバノミラーで反射されたレーザ光をワーク上で走査させて同ワークに所望の加工を施すレーザ加工装置において、

前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎に使用頻度を積算し、各回動位置のうち、隣り合う回動位置のそれぞれの使用頻度の積算値に所定値を超える差が生じていると判断されるとき、同使用頻度の積算値に差が生じている隣り合う回動位置を含む区間で前記ガルバノミラーを回動させるリフレッシュ動作を前記駆動手段を通じて実行する制御手段を備える

ことを特徴とするレーザ加工装置。

【請求項2】

前記隣り合う回動位置のそれぞれの使用頻度に前記所定値を超える差が生じているか否かの判断が、前記隣り合う回動位置のそれぞれの使用頻度の積算値について差分値を演算し、同差分値と前記所定値とを比較することで行われる

請求項1に記載のレーザ加工装置。

【請求項3】

前記隣り合う回動位置のそれぞれの使用頻度に前記所定値を超える差が生じているか否かの判断が、前記隣り合う回動位置のそれぞれの使用頻度の積算値が、同積算値に対して設定された上限閾値以上であるか、または、同積算値に対して設定された下限閾値以下であるか比較し、前記上限閾値以上である回動位置と前記下限閾値以下である回動位置が隣り合っているかどうかで行われる

請求項1に記載のレーザ加工装置。

【請求項4】

前記制御手段は、前記リフレッシュ動作の実行に際して、前記使用頻度の積算値に差が生じている隣り合う回動位置を含む区間で前記ガルバノミラーを複数回回動させる

請求項1〜3のいずれか一項に記載のレーザ加工装置。

【請求項5】

請求項1〜4のいずれか一項に記載のレーザ加工装置において、

前記隣り合う回動位置のそれぞれの使用頻度の積算値に所定値を超える差が生じていると判断され、且つ、前記回動位置毎の使用頻度の積算値のいずれかが予め設定された使用上限値を超えることを条件に交換時期を知らせる警報を発する警報手段を更に備える

ことを特徴とするレーザ加工装置。

【請求項6】

前記制御手段は、前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎の使用頻度の積算値を、前記レーザ光の走査情報となる座標データから求める

請求項1〜5のいずれか一項に記載のレーザ加工装置。

【請求項7】

前記ガルバノミラーの回動位置を検出する回動位置検出手段を更に備え、前記制御手段は、前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎の使用頻度を、前記回動位置検出手段が検出する回動角度から求める

請求項1〜5のいずれか一項に記載のレーザ加工装置。

【請求項1】

レーザ光源から出射されるレーザ光を反射するガルバノミラーと、ベアリングにより回動可能に支持されるとともに前記ガルバノミラーが取り付けられた軸部を有して同軸部を回動させることで前記ガルバノミラーを回動させる駆動手段とを備え、同駆動手段を通じて前記ガルバノミラーを回動させて前記ガルバノミラーで反射されたレーザ光をワーク上で走査させて同ワークに所望の加工を施すレーザ加工装置において、

前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎に使用頻度を積算し、各回動位置のうち、隣り合う回動位置のそれぞれの使用頻度の積算値に所定値を超える差が生じていると判断されるとき、同使用頻度の積算値に差が生じている隣り合う回動位置を含む区間で前記ガルバノミラーを回動させるリフレッシュ動作を前記駆動手段を通じて実行する制御手段を備える

ことを特徴とするレーザ加工装置。

【請求項2】

前記隣り合う回動位置のそれぞれの使用頻度に前記所定値を超える差が生じているか否かの判断が、前記隣り合う回動位置のそれぞれの使用頻度の積算値について差分値を演算し、同差分値と前記所定値とを比較することで行われる

請求項1に記載のレーザ加工装置。

【請求項3】

前記隣り合う回動位置のそれぞれの使用頻度に前記所定値を超える差が生じているか否かの判断が、前記隣り合う回動位置のそれぞれの使用頻度の積算値が、同積算値に対して設定された上限閾値以上であるか、または、同積算値に対して設定された下限閾値以下であるか比較し、前記上限閾値以上である回動位置と前記下限閾値以下である回動位置が隣り合っているかどうかで行われる

請求項1に記載のレーザ加工装置。

【請求項4】

前記制御手段は、前記リフレッシュ動作の実行に際して、前記使用頻度の積算値に差が生じている隣り合う回動位置を含む区間で前記ガルバノミラーを複数回回動させる

請求項1〜3のいずれか一項に記載のレーザ加工装置。

【請求項5】

請求項1〜4のいずれか一項に記載のレーザ加工装置において、

前記隣り合う回動位置のそれぞれの使用頻度の積算値に所定値を超える差が生じていると判断され、且つ、前記回動位置毎の使用頻度の積算値のいずれかが予め設定された使用上限値を超えることを条件に交換時期を知らせる警報を発する警報手段を更に備える

ことを特徴とするレーザ加工装置。

【請求項6】

前記制御手段は、前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎の使用頻度の積算値を、前記レーザ光の走査情報となる座標データから求める

請求項1〜5のいずれか一項に記載のレーザ加工装置。

【請求項7】

前記ガルバノミラーの回動位置を検出する回動位置検出手段を更に備え、前記制御手段は、前記ガルバノミラーの回動位置に対して予め設定された複数の回動位置毎の使用頻度を、前記回動位置検出手段が検出する回動角度から求める

請求項1〜5のいずれか一項に記載のレーザ加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−78771(P2013−78771A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−218520(P2011−218520)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000106221)パナソニック デバイスSUNX株式会社 (578)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000106221)パナソニック デバイスSUNX株式会社 (578)

【Fターム(参考)】

[ Back to top ]