レーザ溶接方法とレーザ溶接装置

【課題】被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にするレーザ溶接方法とレーザ溶接装置に関する。

【解決手段】被溶接物1の溶接位置に供給するフィラー7が前記被溶接物1の表面における狙い位置Aと同じ位置にレーザビーム2を前記フィラー7に照射しながら入射すると共に、前記フィラー7の中心軸と前記レーザビーム2の光軸のなす角度を45度以下にすることによって溶着速度を上げると共に、溶融金属のギャップに対するブリッジ能力を高め、継手溶接では広い許容ギャップを得ることができる。

【解決手段】被溶接物1の溶接位置に供給するフィラー7が前記被溶接物1の表面における狙い位置Aと同じ位置にレーザビーム2を前記フィラー7に照射しながら入射すると共に、前記フィラー7の中心軸と前記レーザビーム2の光軸のなす角度を45度以下にすることによって溶着速度を上げると共に、溶融金属のギャップに対するブリッジ能力を高め、継手溶接では広い許容ギャップを得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被溶接物にレーザ溶接とアーク溶接とを同時に行うレーザ溶接方法とレーザ溶接装置に関するものである。

【背景技術】

【0002】

レーザ溶接は高速溶接が行える方法として使用されているが、被溶接物にギャップがあると、レーザビームがギャップから抜けてしまい溶接ができなくなってしまう場合がある。この欠点を補うために、レーザ溶接と消耗電極式アーク溶接を複合するレーザ溶接方法が提案されている。しかし、アーク溶接に使用するワイヤの溶着速度は溶接電流と独立に調整できず、その適用範囲は限定されている。この問題点を解決するために、本発明の発明者は、レーザ溶接とアーク溶接の溶接位置にフィラーを新たに送給する方法を提案し、溶着速度と溶接電流の個別調整を図っている(例えば、特許文献1を参照)。

【0003】

図9は本発明の発明者が従来から提案したレーザ溶接方法の構成を示す模式図である。1は被溶接物、2はレーザビーム、3はワイヤ、4は前記ワイヤ3と前記被溶接物1との間に発生したアーク、5は前記ワイヤ3が溶融して形成した溶滴、6は前記レーザビーム2と前記アーク4とが前記被溶接物1に形成した溶融池、7は前記被溶接物1の溶接位置に送給するフィラー、8は前記溶融池6が凝固して形成したビードである。

【0004】

図10は、本発明の発明者の提案したレーザ溶接方法の溶着速度と溶接電流の個別調整の原理を説明する模式図である。MRAは、レーザ溶接と消耗電極式アーク溶接を複合するレーザ溶接法の溶着速度を示す溶融曲線である。MRHは、前記フィラー7の溶着速度を示す溶融曲線MRFと溶融曲線MRAの和を示す溶融曲線である。目標の溶着速度をVW0とすると、レーザ溶接と消耗電極式アーク溶接を複合するレーザ溶接法でVW0を実現するには、I0の溶接電流が必要であるが、本発明の発明者が提案したレーザ溶接方法では、必要な溶接電流はI0より低いIHになる。なお、溶融曲線MRFを調整すれば、溶接電流IHはI0とは無関係に広い範囲に調整できる。

【0005】

本発明者の従来から提案したレーザ溶接方法では、フィラーを使用することによって溶着速度をアーク電流と個別に調整することができる。文献資料1に示す通り、例えば、軟鋼の溶接では溶融金属を前記フィラーの先端に集中させることによって溶融金属の母材に対する濡れ性を改善し、良好なビードを形成させることができ、継手の溶接では許容ギャップを拡大する効果がある。しかし、薄板鋼板の重ねすみ肉継手では、板厚1.2mmのような薄い板には有効であるが、板厚が厚くなると、上板ボンド部付近にアンダーカットが発生してしまうことが見られた。したがって、厚いにも対応できるよう、溶融金属のギャップに対するブリッジ能力を更に高めることが要求される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第2010/021094号

【非特許文献】

【0007】

【非特許文献1】王、西村、片山、水谷、フィラー併用ハイブリッド溶接法、第73回レーザ加工学会講演論文集、(2010年)、第99‐107頁

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来の技術の問題点に鑑み、本発明が解決しようとする課題は、被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にするレーザ溶接方法レーザ溶接装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため本発明は、被溶接物の溶接位置にレーザビームを照射するレーザ発生手段と、前記溶接位置にワイヤを送給するワイヤ送給手段と、前記ワイヤ送給手段を制御しながら前記ワイヤと前記被溶接物にアーク溶接のための電力を送給するアーク発生手段と、前記溶接位置にフィラーを送給するフィラー送給手段と、前記レーザ発生手段と前記アーク発生手段とを制御する制御手段とを備え、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にするレーザ溶接装置である。

【0010】

また、本発明は、被溶接物表面でのレーザビームの直径としては、フィラーの直径の0.7から1.3倍とするレーザ溶接方法とレーザ溶接装置である。

【0011】

また、本発明は、デフォーカスでレーザビームの直径を調整する場合には、被溶接物の表面をレーザビームの焦点よりレーザビームの入射側に配置するレーザ溶接方法とレーザ溶接装置である。

【0012】

また、本発明は、溶接の進行方向から、ワイヤ、レーザビーム、フィラーの順、または、フィラー、レーザビーム、ワイヤの順に配置し溶接を行うレーザ溶接方法とレーザ溶接装置である。

【0013】

また、本発明は、ワイヤの被溶接物の表面における狙い位置とレーザビームの照射位置との間隔をワイヤ径の1から5倍とするレーザ溶接方法とレーザ溶接装置である。

【0014】

また、本発明は、フィラーに電流を供給する加熱手段を設けると共に、被溶接物または溶融池と前記フィラーを接触させ、前記フィラーに電流を流すことによって前記フィラーを加熱しながら溶接を行うレーザ溶接方法とレーザ溶接装置である。

【発明の効果】

【0015】

以上のように本発明は、被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にすることによって溶着速度を上げると共に、溶融金属のギャップに対するブリッジ能力を高め、継手溶接では広い許容ギャップを得ることができる。

【図面の簡単な説明】

【0016】

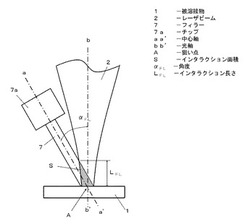

【図1】本発明の実施の形態1におけるレーザ溶接装置において、レーザビームとフィラーとのインタラクションの構成を示す模式図

【図2】レーザビームとフィラーとの角度とフィラー溶着速度との関係の実測例(軟鋼)を示すグラフ

【図3】高速ビデオで撮影したフィラーの溶融状況(軟鋼)を示す写真

【図4】軟鋼薄板(板厚1.6mm)の重ねすみ肉溶接のビード外観と断面形状の様子を示す写真

【図5】高速ビデオで撮影したフィラーの溶融状況(図6と対応する)を示す写真

【図6】デフォーカスによって焦点位置を変えた場合のレーザビームの直径と良好なビード外観が得られる最大フィラー溶着速度の関係の実測例(軟鋼)を示すグラフ

【図7】本発明の実施の形態2におけるレーザ溶接装置の構成を示す模式図

【図8】レーザビームをフィラーに照射する際の模式図およびフィラー電流と本発明のレーザ装置で得られる溶着速度の模式図

【図9】従来のレーザ溶接方法の構成を示す模式図

【図10】従来のレーザ溶接方法の溶着速度と溶接電流の独立調整の原理を説明するグラフ

【発明を実施するための形態】

【0017】

(実施の形態1)

図1は、本発明の実施の形態1におけるレーザ溶接装置において、レーザビーム2とフィラー7とのインタラクションを示す模式図である。なお、図9と図10に示した内容と同様の構成および動作と作用効果を奏するところには同一符号を付して詳細な説明を省略し、異なるところを中心に説明する。

【0018】

7aは、前記フィラー7を送給するトーチに取り付けられるチップである。Aは、前記レーザビーム2と前記フィラー7の被溶接物1の表面における狙い点である。aa'はフィラー7の中心軸で、bb'はレーザビーム2の光軸である。両者の被溶接物1の表面における狙い点を同一の位置に示しているが、これは、前記レーザビーム2と前記フィラー7のインタラクション長さを確保するのにもっとも有効なためである。

【0019】

実際の溶接では、溶接開始の前には、前記中心軸aa'と前記光軸bb'とを前記被溶接物1の表面の同一点(A点)に合わせるが、溶接が始まると、前記フィラー7の微細な変動や巻き癖などによって前記フィラー7の狙い点が前記レーザビーム2の狙い点からわずかにずれる可能性がある。その最大のずれ長さは前記フィラー7の送給速度の大小にもよるが、前記フィラー7の直径の五分の一以下にすることが望ましい。

【0020】

Sは前記レーザビーム2と前記フィラー7とのインタラクション面積であり、LFLはインタラクション長さを示す。実施の溶接では、高速ビデオなどの手段を使用してもこのインタラクション面積もしくはインタラクション長さを捕らえ直接に観察することが難しい。以下の説明では、便宜上、高速ビデオなどの手段で直接に観測できる、前記フィラー7の溶融領域をインタラクション領域とし、その面積または長さのことをそれぞれインタラクション面積とインタラクション長さとする。

【0021】

図示の通り、使用する前記レーザビーム2の広がり角度、レーザ出力と前記フィラー7の直径とが一定で、なおかつ両者の狙い点が同一のA点であれば、前記インタラクション面積Sと前記インタラクション長さLFLを決定するのは、前記フィラー7の中心線と前記レーザビーム2の光軸とのなす角度αFLとなる。前記角度αFLが小さければ小さいほど、前記インタラクション長さLFLが長くなる。インタラクション長さLFLが長いと、前記レーザビーム2が前記フィラー7に照射する時間が長くなるので、前記フィラー7がより溶融しやすくなる。なお、インタラクション長さLFLが長いと、前記フィラー7の先端を溶融池と接触させた場合には、フィラー先端に溶融金属が集まりやすくなり、ギャップがあっても溶融金属のギャップに対するブリッジ能力が増加するので、継手溶接の場合には許容ギャップを拡大する効果が得られる。

【0022】

一例として、軟鋼で計測した前記レーザビーム2と前記フィラー7との角度とフィラー溶着速度との関係および、高速ビデオで撮影した前記フィラー7の溶融状況をそれぞれ図2と図3に示す。前記レーザビーム2と前記フィラー7の角度を40°以下にすると、50°の時と比べフィラー溶着速度が25%以上上がることが見られた。これは、図3に示したように、前記レーザビーム2と前記フィラー7とのインタラクション長さLFLが1.7〜1.8倍まで増加し、前記フィラー7が溶融しやすくなったためである。

【0023】

以上に示した通り、レーザビーム2とフィラー7の角度αFLを小さくすることによって両者のインタラクション長さLFLを長くすることができる。この長さLFLが長いと、継手溶接、例えば重ねすみ肉継手の溶接を行う際の溶融金属のブリッジ能力を更に高めることができ、許容ギャップを拡大することができる。

【0024】

一例として、板厚1.6mmの軟鋼薄板の重ねすみ肉溶接を行う際の許容ギャップを示すビード外観と断面形状を図4に示し、高速ビデオで撮影した前記フィラー7の溶融状況を図5に示す。図示の通り、前記レーザビーム2と前記フィラー7の角度が20°の場合のインタラクション長さLFLが長く、許容ギャップが広いことがわかった。図では、前記レーザビーム2と前記フィラー7の角度を20°としているが、実際の溶接では様々な変動要素を考慮すると、45°以下にすることが望ましい。

【0025】

以上のように本発明の実施の形態1におけるレーザ溶接装置よれば、被溶接物の表面におけるフィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にすることによって、溶着速度を上げることができ、継手溶接では広い許容ギャップを得ることができる。

【0026】

以上に示した本発明の実施の形態1においては、レーザビーム2の直径として、フィラー7の直径の0.7から1.3倍とすることによって同様の効果を得ることができる。なお、デフォーカスでレーザビーム2の直径を調整する場合には、被溶接物1の表面を前記レーザビーム2の焦点より前記レーザビーム2の入射側に配置することによって同様の効果を得ることができる。

【0027】

その理由については、図6を参照しつつ説明する。図6は、デフォーカスによって焦点位置を変えた場合のレーザビーム2の直径と良好なビード外観が得られる最大フィラー溶着速度の関係を示す。デフォーカスで焦点を被加工物1の内部または上方のいずれにした場合にも、前記レーザビーム2の直径と前記フィラー7の直径とをほぼ同程度にした時に最大のフィラー溶着速度が得られた。

【0028】

なお、前記レーザビーム2の直径を前記フィラー7の直径と同程度にした場合には、焦点位置を前記被加工物1の内部に位置したほうがより高いフィラー溶着速度が得られた。実際の溶接では、様々な変動要素を考慮すると、前記レーザビーム2の直径として、前記フィラー7の直径の0.7〜1.3倍とするのが望ましい。

【0029】

(実施の形態2)

図7は、本発明の実施の形態2におけるレーザ溶接装置の構成を示す模式図である。なお、図1、図9と図10に示した内容と同様の構成および動作と作用効果を奏するところには同一符号を付して詳細な説明を省略し、異なるところを中心に説明する。

【0030】

9はレーザ発振器10とレーザ伝送手段11と集光光学系12から構成されるレーザ発生手段である。13はケーブル14によって、ワイヤ3を通すトーチ16に接続され、また、ケーブル15によって被溶接物1に接続され、前記ワイヤ3と前記被溶接物1との間にアーク4を発生するための電力を送給するアーク発生手段である。17は、前記トーチ16を通して前記ワイヤ3を前記被溶接物1に送給するワイヤ送給手段、18はトーチ19を通してフィラー7を前記被溶接物1の溶接位置に送給するフィラー送給手段である。20は、ケーブル21とケーブル22によってトーチ19と前記被溶接物1に接続され、前記フィラー7に電流を供給することによって加熱する加熱手段である。23は、前記レーザ発生手段9と前記アーク発生手段13と前記フィラー送給手段18と前記加熱手段20とを制御する制御手段である。

【0031】

前記レーザ発生手段9は、その集光光学系12によってレーザビーム2を集光して前記被溶接物1に照射する。前記集光光学系12は、一枚あるいは複数のレンズから構成されてもよい。前記レーザ伝送手段11は光ファイバであってもよく、レンズによって組み合わせた伝送系であってもよい。

【0032】

前記レーザ発振器10は、図示していないが、外部の制御装置によってその出力値および出力タイミングを自由に制御することができる。前記アーク発生手段13は、溶接開始時には前記ワイヤ送給手段17を制御し、前記ワイヤ3を前記被溶接物1に向かって送給しつつ、前記ワイヤ3と前記被溶接物1の間に前記アーク4を発生するよう制御するが、溶接終了時には前記ワイヤ送給手段17による前記ワイヤ3の送給を停止すると共に、前記アーク4を停止するよう制御する。

【0033】

前記フィラー送給装置18または前記ワイヤ送給装置17は、その送給速度と送給の開始と停止とは外部の制御装置によって自由に制御することができる。

【0034】

前記加熱手段20は、所定の電流を供給することができ、なお、その電流値および供給タイミングは外部の制御装置より制御できる。前記加熱手段20としては、例えば、一定値の直流電流を供給する電源であってよく、パルス状の電流を供給する電源であってもよい。TIG電源のようなものを使用してもよい。

【0035】

前記制御手段23は、コンピュータを使用してもよいが、コンピュータのような演算機能を有する部品、デバイス、装置あるいはそれらの組み合わせを使用してもよい。前記制御手段23としては、ロボットを使用してもよい。その際、詳細の説明を省略するが、前記ロボットのマニピュレータ部に前記集光光学系12と前記トーチ16と前記トーチ19とを固定して使用してよい。

【0036】

前記制御手段23は、図示していないが、溶接開始(アークスタート、レーザ照射開始)のタイミング、ワイヤ3またはフィラー7の送給速度またはそれを変えるタイミング、フィラー7の加熱電流またはそれを変えるタイミングを制御することができる。

【0037】

本発明の実施の形態1におけるレーザ溶接装置の動作について説明する。

【0038】

制御手段23は、レーザ発生手段9とアーク発生手段13とを制御して被溶接物1の溶接位置を照射したりアーク4を発生したりして溶接を行うと同時に、前記溶接位置にフィラー7を供給するよう動作する。また、前記制御手段23は、加熱手段20を制御して前記フィラー7を加熱するための電流を供給する。

【0039】

前記加熱手段20で前記フィラー7を加熱することによって、溶着速度を更に上げる原理について、図8を参照しつつ説明する。なお、図1、図9と図10に示した内容と同様の構成および動作と作用効果を奏するところには同一符号を付して詳細な説明を省略し、異なるところを中心に説明する。

【0040】

図8(a)は、レーザビーム2がフィラー7に照射する際の模式図を示すものであり、基本構成は図9と同様であるが、アーク部分を省略している。7aは、トーチ19にあって、これを介して前記フィラー7に通電を行うチップである。説明を簡単にするために、前記フィラー7への給電は、前記チップ7aの先端からすることで説明する。

【0041】

したがって、前記フィラー7の加熱は、前記フィラー7の送給速度が一定であれば、前記フィラー7への加熱電流、すなわちフィラー電流および前記フィラー7の突出し長さL0の抵抗によって決まる。フィラー電流が高いほど、または突出し長さL0の長さが長いほど加熱効果が大きいことは言うまでもない。

【0042】

図8(b)は、フィラー電流と本発明のレーザ溶接装置で得られる溶着速度の模式図を示す。これは、図10においてアーク電流IHと対応している。図10では、フィラー電流がないので、全体の溶着速度VW0は、フィラー7による溶着速度VWFとワイヤ3による溶着速度(図10には示していないが、図8(b)ではVWAに相当する。)の和である。

【0043】

図8において、フィラー電流IFの条件で説明すると、このフィラー電流と対応する本発明の実施の形態1における溶着速度VWHは三つの部分から構成される。一つはVWAで、もう一つはVWFである。これは、図10に示した従来のレーザ溶接装置と同様である。三つ目はVWFHで、これは、フィラー電流IFを供給することによって増加する分である。図示の通り、前記VWAもしくはVWFと無関係に、フィラー電流IFのみを増加することができるので、本発明の実施の形態1における全体の溶着速度を更にVWFH増加させることが可能である。

【0044】

本発明のレーザ装置の構成および動作によれば、アーク電流を増加させることなく、フィラー電流を上げることによって、本発明の全体の溶着速度を増加させることが可能となる。低いアーク電流で溶着速度が増加すると、継手溶接を行う際には、ギャップがあってもそれをブリッジする能力が高まり、広い許容ギャップを実現することができる。

【0045】

以上のように本発明の実施の形態2におけるレーザ溶接装置よれば、被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記フィラーと前記被溶接物または溶融池とを接触させ、前記フィラーに電流を流すことによって前記フィラーを加熱しながら溶接を行うことによって、溶着速度を上げることができ、継手溶接では広い許容ギャップを得ることができる。

【0046】

以上に示した本発明の実施の形態1と形態2におけるレーザ溶接装置において、溶接の進行方向から、ワイヤ、レーザビーム、フィラーの順、または、フィラー、レーザビーム、ワイヤの順に配置し溶接を行うことによって同様の効果を得ることができる。

【0047】

また、以上に示した本発明の実施の形態1と形態2におけるレーザ溶接装置において、ワイヤ3の被溶接物1の表面における狙い位置とレーザビーム2の照射位置(例えば、図1のA点)との間隔をワイヤ径の1から5倍とすることによって同様の効果を得ることができる。

【0048】

これは、以下の理由である。前記レーザビーム2の照射位置と前記ワイヤ3の狙い位置との間隔が短すぎると、図示していないが、溶融池6に移行する溶滴5が前記レーザビーム2の直接照射を受けて、激しく蒸発したりスパッタになったりすることがある。一方、両者の間隔が長すぎると、前記レーザビーム2で形成した溶融池がアーク4で形成した溶融池が離れ、若しくは分離するので、被溶接物1を溶融する能力が低下してしまう。実際の溶接では、両者の間隔はワイヤ径の1から5倍が望ましい。

【産業上の利用可能性】

【0049】

以上のように本発明によれば、被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にすることによって溶着速度を上げると共に、溶融金属のギャップに対するブリッジ能力を高め、継手溶接では広い許容ギャップを得ることのできるレーザ溶接方法とレーザ溶接装置を提供できる。

【符号の説明】

【0050】

1 被溶接物

2 レーザビーム

3 ワイヤ

4 アーク

5 溶滴

6 溶融池

7 フィラー

7a チップ

8 ビード

9 レーザ発生手段

10 レーザ発振器

11 レーザ伝送手段

12 集光光学系

13 アーク発生手段

14 ケーブル

15 ケーブル

16 トーチ

17 ワイヤ送給手段

18 フィラー送給手段

19 トーチ

20 加熱手段

21 ケーブル

22 ケーブル

23 制御手段

A 狙い点

S インタラクション面積

I0 溶接電流

IF フィラー電流

IH 溶接電流

L0 突出し長さ

LFL インタラクション長さ

MRA 溶融曲線

MRA1 溶融曲線

MRF 溶融曲線

MRF1 溶融曲線

MRH 溶融曲線

MRH1 溶融曲線

VW0 溶着速度

VWA 溶着速度

VWF 溶着速度

VWFH 溶着速度

VWH 溶着速度

αFL 角度

【技術分野】

【0001】

本発明は、被溶接物にレーザ溶接とアーク溶接とを同時に行うレーザ溶接方法とレーザ溶接装置に関するものである。

【背景技術】

【0002】

レーザ溶接は高速溶接が行える方法として使用されているが、被溶接物にギャップがあると、レーザビームがギャップから抜けてしまい溶接ができなくなってしまう場合がある。この欠点を補うために、レーザ溶接と消耗電極式アーク溶接を複合するレーザ溶接方法が提案されている。しかし、アーク溶接に使用するワイヤの溶着速度は溶接電流と独立に調整できず、その適用範囲は限定されている。この問題点を解決するために、本発明の発明者は、レーザ溶接とアーク溶接の溶接位置にフィラーを新たに送給する方法を提案し、溶着速度と溶接電流の個別調整を図っている(例えば、特許文献1を参照)。

【0003】

図9は本発明の発明者が従来から提案したレーザ溶接方法の構成を示す模式図である。1は被溶接物、2はレーザビーム、3はワイヤ、4は前記ワイヤ3と前記被溶接物1との間に発生したアーク、5は前記ワイヤ3が溶融して形成した溶滴、6は前記レーザビーム2と前記アーク4とが前記被溶接物1に形成した溶融池、7は前記被溶接物1の溶接位置に送給するフィラー、8は前記溶融池6が凝固して形成したビードである。

【0004】

図10は、本発明の発明者の提案したレーザ溶接方法の溶着速度と溶接電流の個別調整の原理を説明する模式図である。MRAは、レーザ溶接と消耗電極式アーク溶接を複合するレーザ溶接法の溶着速度を示す溶融曲線である。MRHは、前記フィラー7の溶着速度を示す溶融曲線MRFと溶融曲線MRAの和を示す溶融曲線である。目標の溶着速度をVW0とすると、レーザ溶接と消耗電極式アーク溶接を複合するレーザ溶接法でVW0を実現するには、I0の溶接電流が必要であるが、本発明の発明者が提案したレーザ溶接方法では、必要な溶接電流はI0より低いIHになる。なお、溶融曲線MRFを調整すれば、溶接電流IHはI0とは無関係に広い範囲に調整できる。

【0005】

本発明者の従来から提案したレーザ溶接方法では、フィラーを使用することによって溶着速度をアーク電流と個別に調整することができる。文献資料1に示す通り、例えば、軟鋼の溶接では溶融金属を前記フィラーの先端に集中させることによって溶融金属の母材に対する濡れ性を改善し、良好なビードを形成させることができ、継手の溶接では許容ギャップを拡大する効果がある。しかし、薄板鋼板の重ねすみ肉継手では、板厚1.2mmのような薄い板には有効であるが、板厚が厚くなると、上板ボンド部付近にアンダーカットが発生してしまうことが見られた。したがって、厚いにも対応できるよう、溶融金属のギャップに対するブリッジ能力を更に高めることが要求される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第2010/021094号

【非特許文献】

【0007】

【非特許文献1】王、西村、片山、水谷、フィラー併用ハイブリッド溶接法、第73回レーザ加工学会講演論文集、(2010年)、第99‐107頁

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来の技術の問題点に鑑み、本発明が解決しようとする課題は、被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にするレーザ溶接方法レーザ溶接装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため本発明は、被溶接物の溶接位置にレーザビームを照射するレーザ発生手段と、前記溶接位置にワイヤを送給するワイヤ送給手段と、前記ワイヤ送給手段を制御しながら前記ワイヤと前記被溶接物にアーク溶接のための電力を送給するアーク発生手段と、前記溶接位置にフィラーを送給するフィラー送給手段と、前記レーザ発生手段と前記アーク発生手段とを制御する制御手段とを備え、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にするレーザ溶接装置である。

【0010】

また、本発明は、被溶接物表面でのレーザビームの直径としては、フィラーの直径の0.7から1.3倍とするレーザ溶接方法とレーザ溶接装置である。

【0011】

また、本発明は、デフォーカスでレーザビームの直径を調整する場合には、被溶接物の表面をレーザビームの焦点よりレーザビームの入射側に配置するレーザ溶接方法とレーザ溶接装置である。

【0012】

また、本発明は、溶接の進行方向から、ワイヤ、レーザビーム、フィラーの順、または、フィラー、レーザビーム、ワイヤの順に配置し溶接を行うレーザ溶接方法とレーザ溶接装置である。

【0013】

また、本発明は、ワイヤの被溶接物の表面における狙い位置とレーザビームの照射位置との間隔をワイヤ径の1から5倍とするレーザ溶接方法とレーザ溶接装置である。

【0014】

また、本発明は、フィラーに電流を供給する加熱手段を設けると共に、被溶接物または溶融池と前記フィラーを接触させ、前記フィラーに電流を流すことによって前記フィラーを加熱しながら溶接を行うレーザ溶接方法とレーザ溶接装置である。

【発明の効果】

【0015】

以上のように本発明は、被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にすることによって溶着速度を上げると共に、溶融金属のギャップに対するブリッジ能力を高め、継手溶接では広い許容ギャップを得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態1におけるレーザ溶接装置において、レーザビームとフィラーとのインタラクションの構成を示す模式図

【図2】レーザビームとフィラーとの角度とフィラー溶着速度との関係の実測例(軟鋼)を示すグラフ

【図3】高速ビデオで撮影したフィラーの溶融状況(軟鋼)を示す写真

【図4】軟鋼薄板(板厚1.6mm)の重ねすみ肉溶接のビード外観と断面形状の様子を示す写真

【図5】高速ビデオで撮影したフィラーの溶融状況(図6と対応する)を示す写真

【図6】デフォーカスによって焦点位置を変えた場合のレーザビームの直径と良好なビード外観が得られる最大フィラー溶着速度の関係の実測例(軟鋼)を示すグラフ

【図7】本発明の実施の形態2におけるレーザ溶接装置の構成を示す模式図

【図8】レーザビームをフィラーに照射する際の模式図およびフィラー電流と本発明のレーザ装置で得られる溶着速度の模式図

【図9】従来のレーザ溶接方法の構成を示す模式図

【図10】従来のレーザ溶接方法の溶着速度と溶接電流の独立調整の原理を説明するグラフ

【発明を実施するための形態】

【0017】

(実施の形態1)

図1は、本発明の実施の形態1におけるレーザ溶接装置において、レーザビーム2とフィラー7とのインタラクションを示す模式図である。なお、図9と図10に示した内容と同様の構成および動作と作用効果を奏するところには同一符号を付して詳細な説明を省略し、異なるところを中心に説明する。

【0018】

7aは、前記フィラー7を送給するトーチに取り付けられるチップである。Aは、前記レーザビーム2と前記フィラー7の被溶接物1の表面における狙い点である。aa'はフィラー7の中心軸で、bb'はレーザビーム2の光軸である。両者の被溶接物1の表面における狙い点を同一の位置に示しているが、これは、前記レーザビーム2と前記フィラー7のインタラクション長さを確保するのにもっとも有効なためである。

【0019】

実際の溶接では、溶接開始の前には、前記中心軸aa'と前記光軸bb'とを前記被溶接物1の表面の同一点(A点)に合わせるが、溶接が始まると、前記フィラー7の微細な変動や巻き癖などによって前記フィラー7の狙い点が前記レーザビーム2の狙い点からわずかにずれる可能性がある。その最大のずれ長さは前記フィラー7の送給速度の大小にもよるが、前記フィラー7の直径の五分の一以下にすることが望ましい。

【0020】

Sは前記レーザビーム2と前記フィラー7とのインタラクション面積であり、LFLはインタラクション長さを示す。実施の溶接では、高速ビデオなどの手段を使用してもこのインタラクション面積もしくはインタラクション長さを捕らえ直接に観察することが難しい。以下の説明では、便宜上、高速ビデオなどの手段で直接に観測できる、前記フィラー7の溶融領域をインタラクション領域とし、その面積または長さのことをそれぞれインタラクション面積とインタラクション長さとする。

【0021】

図示の通り、使用する前記レーザビーム2の広がり角度、レーザ出力と前記フィラー7の直径とが一定で、なおかつ両者の狙い点が同一のA点であれば、前記インタラクション面積Sと前記インタラクション長さLFLを決定するのは、前記フィラー7の中心線と前記レーザビーム2の光軸とのなす角度αFLとなる。前記角度αFLが小さければ小さいほど、前記インタラクション長さLFLが長くなる。インタラクション長さLFLが長いと、前記レーザビーム2が前記フィラー7に照射する時間が長くなるので、前記フィラー7がより溶融しやすくなる。なお、インタラクション長さLFLが長いと、前記フィラー7の先端を溶融池と接触させた場合には、フィラー先端に溶融金属が集まりやすくなり、ギャップがあっても溶融金属のギャップに対するブリッジ能力が増加するので、継手溶接の場合には許容ギャップを拡大する効果が得られる。

【0022】

一例として、軟鋼で計測した前記レーザビーム2と前記フィラー7との角度とフィラー溶着速度との関係および、高速ビデオで撮影した前記フィラー7の溶融状況をそれぞれ図2と図3に示す。前記レーザビーム2と前記フィラー7の角度を40°以下にすると、50°の時と比べフィラー溶着速度が25%以上上がることが見られた。これは、図3に示したように、前記レーザビーム2と前記フィラー7とのインタラクション長さLFLが1.7〜1.8倍まで増加し、前記フィラー7が溶融しやすくなったためである。

【0023】

以上に示した通り、レーザビーム2とフィラー7の角度αFLを小さくすることによって両者のインタラクション長さLFLを長くすることができる。この長さLFLが長いと、継手溶接、例えば重ねすみ肉継手の溶接を行う際の溶融金属のブリッジ能力を更に高めることができ、許容ギャップを拡大することができる。

【0024】

一例として、板厚1.6mmの軟鋼薄板の重ねすみ肉溶接を行う際の許容ギャップを示すビード外観と断面形状を図4に示し、高速ビデオで撮影した前記フィラー7の溶融状況を図5に示す。図示の通り、前記レーザビーム2と前記フィラー7の角度が20°の場合のインタラクション長さLFLが長く、許容ギャップが広いことがわかった。図では、前記レーザビーム2と前記フィラー7の角度を20°としているが、実際の溶接では様々な変動要素を考慮すると、45°以下にすることが望ましい。

【0025】

以上のように本発明の実施の形態1におけるレーザ溶接装置よれば、被溶接物の表面におけるフィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にすることによって、溶着速度を上げることができ、継手溶接では広い許容ギャップを得ることができる。

【0026】

以上に示した本発明の実施の形態1においては、レーザビーム2の直径として、フィラー7の直径の0.7から1.3倍とすることによって同様の効果を得ることができる。なお、デフォーカスでレーザビーム2の直径を調整する場合には、被溶接物1の表面を前記レーザビーム2の焦点より前記レーザビーム2の入射側に配置することによって同様の効果を得ることができる。

【0027】

その理由については、図6を参照しつつ説明する。図6は、デフォーカスによって焦点位置を変えた場合のレーザビーム2の直径と良好なビード外観が得られる最大フィラー溶着速度の関係を示す。デフォーカスで焦点を被加工物1の内部または上方のいずれにした場合にも、前記レーザビーム2の直径と前記フィラー7の直径とをほぼ同程度にした時に最大のフィラー溶着速度が得られた。

【0028】

なお、前記レーザビーム2の直径を前記フィラー7の直径と同程度にした場合には、焦点位置を前記被加工物1の内部に位置したほうがより高いフィラー溶着速度が得られた。実際の溶接では、様々な変動要素を考慮すると、前記レーザビーム2の直径として、前記フィラー7の直径の0.7〜1.3倍とするのが望ましい。

【0029】

(実施の形態2)

図7は、本発明の実施の形態2におけるレーザ溶接装置の構成を示す模式図である。なお、図1、図9と図10に示した内容と同様の構成および動作と作用効果を奏するところには同一符号を付して詳細な説明を省略し、異なるところを中心に説明する。

【0030】

9はレーザ発振器10とレーザ伝送手段11と集光光学系12から構成されるレーザ発生手段である。13はケーブル14によって、ワイヤ3を通すトーチ16に接続され、また、ケーブル15によって被溶接物1に接続され、前記ワイヤ3と前記被溶接物1との間にアーク4を発生するための電力を送給するアーク発生手段である。17は、前記トーチ16を通して前記ワイヤ3を前記被溶接物1に送給するワイヤ送給手段、18はトーチ19を通してフィラー7を前記被溶接物1の溶接位置に送給するフィラー送給手段である。20は、ケーブル21とケーブル22によってトーチ19と前記被溶接物1に接続され、前記フィラー7に電流を供給することによって加熱する加熱手段である。23は、前記レーザ発生手段9と前記アーク発生手段13と前記フィラー送給手段18と前記加熱手段20とを制御する制御手段である。

【0031】

前記レーザ発生手段9は、その集光光学系12によってレーザビーム2を集光して前記被溶接物1に照射する。前記集光光学系12は、一枚あるいは複数のレンズから構成されてもよい。前記レーザ伝送手段11は光ファイバであってもよく、レンズによって組み合わせた伝送系であってもよい。

【0032】

前記レーザ発振器10は、図示していないが、外部の制御装置によってその出力値および出力タイミングを自由に制御することができる。前記アーク発生手段13は、溶接開始時には前記ワイヤ送給手段17を制御し、前記ワイヤ3を前記被溶接物1に向かって送給しつつ、前記ワイヤ3と前記被溶接物1の間に前記アーク4を発生するよう制御するが、溶接終了時には前記ワイヤ送給手段17による前記ワイヤ3の送給を停止すると共に、前記アーク4を停止するよう制御する。

【0033】

前記フィラー送給装置18または前記ワイヤ送給装置17は、その送給速度と送給の開始と停止とは外部の制御装置によって自由に制御することができる。

【0034】

前記加熱手段20は、所定の電流を供給することができ、なお、その電流値および供給タイミングは外部の制御装置より制御できる。前記加熱手段20としては、例えば、一定値の直流電流を供給する電源であってよく、パルス状の電流を供給する電源であってもよい。TIG電源のようなものを使用してもよい。

【0035】

前記制御手段23は、コンピュータを使用してもよいが、コンピュータのような演算機能を有する部品、デバイス、装置あるいはそれらの組み合わせを使用してもよい。前記制御手段23としては、ロボットを使用してもよい。その際、詳細の説明を省略するが、前記ロボットのマニピュレータ部に前記集光光学系12と前記トーチ16と前記トーチ19とを固定して使用してよい。

【0036】

前記制御手段23は、図示していないが、溶接開始(アークスタート、レーザ照射開始)のタイミング、ワイヤ3またはフィラー7の送給速度またはそれを変えるタイミング、フィラー7の加熱電流またはそれを変えるタイミングを制御することができる。

【0037】

本発明の実施の形態1におけるレーザ溶接装置の動作について説明する。

【0038】

制御手段23は、レーザ発生手段9とアーク発生手段13とを制御して被溶接物1の溶接位置を照射したりアーク4を発生したりして溶接を行うと同時に、前記溶接位置にフィラー7を供給するよう動作する。また、前記制御手段23は、加熱手段20を制御して前記フィラー7を加熱するための電流を供給する。

【0039】

前記加熱手段20で前記フィラー7を加熱することによって、溶着速度を更に上げる原理について、図8を参照しつつ説明する。なお、図1、図9と図10に示した内容と同様の構成および動作と作用効果を奏するところには同一符号を付して詳細な説明を省略し、異なるところを中心に説明する。

【0040】

図8(a)は、レーザビーム2がフィラー7に照射する際の模式図を示すものであり、基本構成は図9と同様であるが、アーク部分を省略している。7aは、トーチ19にあって、これを介して前記フィラー7に通電を行うチップである。説明を簡単にするために、前記フィラー7への給電は、前記チップ7aの先端からすることで説明する。

【0041】

したがって、前記フィラー7の加熱は、前記フィラー7の送給速度が一定であれば、前記フィラー7への加熱電流、すなわちフィラー電流および前記フィラー7の突出し長さL0の抵抗によって決まる。フィラー電流が高いほど、または突出し長さL0の長さが長いほど加熱効果が大きいことは言うまでもない。

【0042】

図8(b)は、フィラー電流と本発明のレーザ溶接装置で得られる溶着速度の模式図を示す。これは、図10においてアーク電流IHと対応している。図10では、フィラー電流がないので、全体の溶着速度VW0は、フィラー7による溶着速度VWFとワイヤ3による溶着速度(図10には示していないが、図8(b)ではVWAに相当する。)の和である。

【0043】

図8において、フィラー電流IFの条件で説明すると、このフィラー電流と対応する本発明の実施の形態1における溶着速度VWHは三つの部分から構成される。一つはVWAで、もう一つはVWFである。これは、図10に示した従来のレーザ溶接装置と同様である。三つ目はVWFHで、これは、フィラー電流IFを供給することによって増加する分である。図示の通り、前記VWAもしくはVWFと無関係に、フィラー電流IFのみを増加することができるので、本発明の実施の形態1における全体の溶着速度を更にVWFH増加させることが可能である。

【0044】

本発明のレーザ装置の構成および動作によれば、アーク電流を増加させることなく、フィラー電流を上げることによって、本発明の全体の溶着速度を増加させることが可能となる。低いアーク電流で溶着速度が増加すると、継手溶接を行う際には、ギャップがあってもそれをブリッジする能力が高まり、広い許容ギャップを実現することができる。

【0045】

以上のように本発明の実施の形態2におけるレーザ溶接装置よれば、被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記フィラーと前記被溶接物または溶融池とを接触させ、前記フィラーに電流を流すことによって前記フィラーを加熱しながら溶接を行うことによって、溶着速度を上げることができ、継手溶接では広い許容ギャップを得ることができる。

【0046】

以上に示した本発明の実施の形態1と形態2におけるレーザ溶接装置において、溶接の進行方向から、ワイヤ、レーザビーム、フィラーの順、または、フィラー、レーザビーム、ワイヤの順に配置し溶接を行うことによって同様の効果を得ることができる。

【0047】

また、以上に示した本発明の実施の形態1と形態2におけるレーザ溶接装置において、ワイヤ3の被溶接物1の表面における狙い位置とレーザビーム2の照射位置(例えば、図1のA点)との間隔をワイヤ径の1から5倍とすることによって同様の効果を得ることができる。

【0048】

これは、以下の理由である。前記レーザビーム2の照射位置と前記ワイヤ3の狙い位置との間隔が短すぎると、図示していないが、溶融池6に移行する溶滴5が前記レーザビーム2の直接照射を受けて、激しく蒸発したりスパッタになったりすることがある。一方、両者の間隔が長すぎると、前記レーザビーム2で形成した溶融池がアーク4で形成した溶融池が離れ、若しくは分離するので、被溶接物1を溶融する能力が低下してしまう。実際の溶接では、両者の間隔はワイヤ径の1から5倍が望ましい。

【産業上の利用可能性】

【0049】

以上のように本発明によれば、被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にすることによって溶着速度を上げると共に、溶融金属のギャップに対するブリッジ能力を高め、継手溶接では広い許容ギャップを得ることのできるレーザ溶接方法とレーザ溶接装置を提供できる。

【符号の説明】

【0050】

1 被溶接物

2 レーザビーム

3 ワイヤ

4 アーク

5 溶滴

6 溶融池

7 フィラー

7a チップ

8 ビード

9 レーザ発生手段

10 レーザ発振器

11 レーザ伝送手段

12 集光光学系

13 アーク発生手段

14 ケーブル

15 ケーブル

16 トーチ

17 ワイヤ送給手段

18 フィラー送給手段

19 トーチ

20 加熱手段

21 ケーブル

22 ケーブル

23 制御手段

A 狙い点

S インタラクション面積

I0 溶接電流

IF フィラー電流

IH 溶接電流

L0 突出し長さ

LFL インタラクション長さ

MRA 溶融曲線

MRA1 溶融曲線

MRF 溶融曲線

MRF1 溶融曲線

MRH 溶融曲線

MRH1 溶融曲線

VW0 溶着速度

VWA 溶着速度

VWF 溶着速度

VWFH 溶着速度

VWH 溶着速度

αFL 角度

【特許請求の範囲】

【請求項1】

被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にするレーザ溶接方法。

【請求項2】

被溶接物表面でのレーザビームの直径としては、フィラーの直径の0.7から1.3倍とする請求項1記載のレーザ溶接方法。

【請求項3】

デフォーカスでレーザビームの直径を調整する場合には、被溶接物の表面をレーザビームの焦点よりレーザビームの入射側に配置する請求項1と請求項2記載のレーザ溶接方法。

【請求項4】

溶接の進行方向から、ワイヤ、レーザビーム、フィラーの順、または、フィラー、レーザビーム、ワイヤの順に配置し溶接を行う請求項1から請求項3記載のレーザ溶接方法。

【請求項5】

ワイヤの被溶接物の表面における狙い位置とレーザビームの照射位置との間隔をワイヤ径の1から5倍とする請求項1から請求項4記載のレーザ溶接方法。

【請求項6】

フィラーと被溶接物または溶融池とを接触させ、前記フィラーに電流を流すことによって前記フィラーを加熱しながら溶接を行う請求項1から請求項5記載のレーザ溶接方法。

【請求項7】

被溶接物の溶接位置にレーザビームを照射するレーザ発生手段と、前記溶接位置にワイヤを送給するワイヤ送給手段と、前記ワイヤ送給手段を制御しながら前記ワイヤと前記被溶接物にアーク溶接のための電力を送給するアーク発生手段と、前記溶接位置にフィラーを送給するフィラー送給手段と、前記レーザ発生手段と前記アーク発生手段とを制御する制御手段とを備え、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にするレーザ溶接装置。

【請求項8】

被溶接物表面でのレーザビームの直径としては、フィラーの直径の0.7から1.3倍とする請求項7記載のレーザ溶接装置。

【請求項9】

デフォーカスでレーザビームの直径を調整する場合には、焦点が被溶接物の中に位置するよう配置する請求項7と請求項8記載のレーザ溶接装置。

【請求項10】

溶接の進行方向から、ワイヤ、レーザビーム、フィラーの順、または、フィラー、レーザビーム、ワイヤの順に配置し溶接を行う請求項7から請求項9記載のレーザ溶接装置。

【請求項11】

ワイヤの被溶接物の表面における狙い位置とレーザビームの照射位置との間隔をワイヤ径の1から5倍とする請求項7から請求項10記載のレーザ溶接装置。

【請求項12】

フィラーに電流を供給する加熱手段を設けると共に、前記フィラーと被溶接物または溶融池を接触させ、前記フィラーに電流を流すことによって前記フィラーを加熱しながら溶接を行う請求項7から請求項11記載のレーザ溶接装置。

【請求項1】

被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にするレーザ溶接方法。

【請求項2】

被溶接物表面でのレーザビームの直径としては、フィラーの直径の0.7から1.3倍とする請求項1記載のレーザ溶接方法。

【請求項3】

デフォーカスでレーザビームの直径を調整する場合には、被溶接物の表面をレーザビームの焦点よりレーザビームの入射側に配置する請求項1と請求項2記載のレーザ溶接方法。

【請求項4】

溶接の進行方向から、ワイヤ、レーザビーム、フィラーの順、または、フィラー、レーザビーム、ワイヤの順に配置し溶接を行う請求項1から請求項3記載のレーザ溶接方法。

【請求項5】

ワイヤの被溶接物の表面における狙い位置とレーザビームの照射位置との間隔をワイヤ径の1から5倍とする請求項1から請求項4記載のレーザ溶接方法。

【請求項6】

フィラーと被溶接物または溶融池とを接触させ、前記フィラーに電流を流すことによって前記フィラーを加熱しながら溶接を行う請求項1から請求項5記載のレーザ溶接方法。

【請求項7】

被溶接物の溶接位置にレーザビームを照射するレーザ発生手段と、前記溶接位置にワイヤを送給するワイヤ送給手段と、前記ワイヤ送給手段を制御しながら前記ワイヤと前記被溶接物にアーク溶接のための電力を送給するアーク発生手段と、前記溶接位置にフィラーを送給するフィラー送給手段と、前記レーザ発生手段と前記アーク発生手段とを制御する制御手段とを備え、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にするレーザ溶接装置。

【請求項8】

被溶接物表面でのレーザビームの直径としては、フィラーの直径の0.7から1.3倍とする請求項7記載のレーザ溶接装置。

【請求項9】

デフォーカスでレーザビームの直径を調整する場合には、焦点が被溶接物の中に位置するよう配置する請求項7と請求項8記載のレーザ溶接装置。

【請求項10】

溶接の進行方向から、ワイヤ、レーザビーム、フィラーの順、または、フィラー、レーザビーム、ワイヤの順に配置し溶接を行う請求項7から請求項9記載のレーザ溶接装置。

【請求項11】

ワイヤの被溶接物の表面における狙い位置とレーザビームの照射位置との間隔をワイヤ径の1から5倍とする請求項7から請求項10記載のレーザ溶接装置。

【請求項12】

フィラーに電流を供給する加熱手段を設けると共に、前記フィラーと被溶接物または溶融池を接触させ、前記フィラーに電流を流すことによって前記フィラーを加熱しながら溶接を行う請求項7から請求項11記載のレーザ溶接装置。

【図1】

【図2】

【図6】

【図7】

【図8】

【図9】

【図10】

【図3】

【図4】

【図5】

【図2】

【図6】

【図7】

【図8】

【図9】

【図10】

【図3】

【図4】

【図5】

【公開番号】特開2012−30263(P2012−30263A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−173365(P2010−173365)

【出願日】平成22年8月2日(2010.8.2)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年8月2日(2010.8.2)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]