レーザ溶接方法及びレーザ溶接装置

【課題】ワークの回転とレーザ光発生装置との制御を図りながら、ワークの外周又は内周を同時かつ均一、高速に溶接することが可能なレーザ溶接方法及びレーザ溶接装置を提供する。

【解決手段】 ワークWを回転自在に支持する回転テーブル9と、ワークWの外周の複数のレーザ光発生装置3の各々をワークWを中心位置とする放射状の内外に移動させる移動テーブル7とを備え、高速回転するワークWに対して複数のレーザ光発生装置3の各々のレーザ光を同一箇所に繰返し照射して溶接する。このとき、レーザ光発生装置3と回転ワークWとの距離が等しくなるように、ワークWの大きさや形状に合わせて制御する。

【解決手段】 ワークWを回転自在に支持する回転テーブル9と、ワークWの外周の複数のレーザ光発生装置3の各々をワークWを中心位置とする放射状の内外に移動させる移動テーブル7とを備え、高速回転するワークWに対して複数のレーザ光発生装置3の各々のレーザ光を同一箇所に繰返し照射して溶接する。このとき、レーザ光発生装置3と回転ワークWとの距離が等しくなるように、ワークWの大きさや形状に合わせて制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中心に回転するワークを配置し、このワークの外周にレーザ光発生装置を配置し、ワークの外周又はワークの内周を溶接ラインとして周方向に溶接するレーザ溶接方法及びレーザ溶接装置に関する。

【背景技術】

【0002】

レーザ光発生装置から照射されたレーザ光がワークに吸収されることで発生する熱によって溶接をするレーザ溶接機が実用化されている。このレーザ溶接機により溶接する対象は種々様々なものがあるが、例えば、2種以上の円筒状又は円盤状のワークをその全周に亘って溶接する場合のレーザ溶接機として、固定したワークに対して複数個のレーザ光発生装置をその周囲に配置し、同時にレーザ光を照射することでワークの外周を溶接加工する装置が開示されている(特許文献1)。なお、ワークの外周部のみならず内周部も溶接するものとしては、特許文献4がある。また、ワークの外周に複数のレーザ光発生装置を配置して(実施例では2個のレーザ光発生装置)、ワークを回転させながら複数のレーザ溶接装置で溶接する装置が開示されている(特許文献2、3)。

【特許文献1】特開2003−260583号公報

【特許文献2】特許第3799599号公報

【特許文献3】特許第2871508号公報

【特許文献4】特許第3398128号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来公報では、溶接始点と溶接終点が生じ、ワークの周方向を均一に溶接できず溶接歪みが生じるおそれを有する。なお、上記特許文献1と4では、周方向の同一ライン上を溶接歪を発生させずに、速く溶接することができない。特許文献4では、レーザ光発生装置を溶接する方向に移動させるものであることから、それを許容するための装置が複雑で大型化するおそれや、ワークに対する溶接姿勢がずれるおそれを有する。

また、上記特許文献2と3では、ワークの外周にレーザ光発生装置を複数配置したことが記載されているが、単に2個配置しただけでは、レーザ光照射位置直下の溶融は局部的になり、溶融と凝固がワーク周囲において繰り返され、溶接歪は残留する。さらに、溶接は均一に行われることを前提として、高速化も要求されるが、特許文献2や3の装置では、高速化が十分に実現できているとは言えず(ワークとレーザ光発生装置との相対的な回転速度も遅く)、まして円周上のどの箇所も同時に溶接することはできず、しかもワークとレーザ光発生装置との同期的な制御も行われているものではなかった。

【0004】

さらに、ワークの外周又は内周の溶接の均一化等の要請は、上記円筒状や円盤状のワークに限られず、球形状、楕円球状、多角形状等の様々なワークが溶接対象として存在することから、これらのすべてのワークの外周又は内周を同一の溶接装置により、溶接できることが望ましい。また、溶接ベローズのような製品ではその外周と内周を同一の装置で溶接する位置を変えて溶接したり、溶接速度を変えて溶接したりできることが望ましい。さらに、ワークの凹状の中央の内側内周(左右のL状の角部の周方向の溶接ライン)や凸状の中央の外側外周(左右のL状の周方向の角部の溶接ライン)のように、ワークに対して水平方向のレーザ照射では溶接できない場所がある。しかしながら、そのような要求を満たす装置は従来存在しなかった。

【0005】

そこで本発明の目的は、ワークの回転とレーザ光発生装置との制御を図りながら、ワークの外周又は内周を均一かつ高速に、しかも円周上のどの箇所も同時に溶接することが可能なレーザ溶接方法及びレーザ溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のレーザ溶接方法は、中心に回転するワークを配置し、このワークの外周にレーザ光発生装置を配置し、ワークの外周又はワークの内周を溶接ラインとして周方向に溶接するレーザ溶接方法において、ワークの外周に等間隔で複数のレーザ光発生装置を配置し、回転するワークの同一溶接ライン上に複数のレーザ光発生装置の各々のレーザ光の集光点が位置するように制御して、複数のレーザ光発生装置の各レーザ光がワークの外周又は内周の溶接ラインの同一箇所を複数回照射して溶接することを特徴とする。

ここで、溶接する対象は特に問われない。円筒状やドーナツ型等のワークに限らず、球形状、楕円球状、円錐形状、多角形状(三角錐状、四角錐形状を含む)等の様々なワークも対象可能とする。「回転するワークの同一溶接ライン上に複数のレーザ光発生装置の各々のレーザ光の集光点が位置するように制御して」とは、ワークが円筒状やドーナツ状であれば、複数のレーザ光発生装置の各々に移動テーブルが備えられ、すべてのレーザ光発生装置を同じ距離同じ向きに移動させることや、ワークが球状、楕円球状、円錐形状、多角形状(三角錐状、四角錐形状を含む)等のワークでも、移動テーブルを介して、複数のレーザ光発生装置の各々が個別に制御されて、これらのワークとレーザ光発生装置の距離を等しくすること等を言う。

【0007】

本発明によれば、中心のワークを回転させると、このワークの外周にはワークからの距離が等しく等間隔で配置される複数のレーザ光発生装置の各々のレーザ光がワークの同一箇所を繰り返し照射して溶接するので、ワークの全周に溶接歪のない均一な溶接が行われる。また、円筒状やドーナツ型等のワークに限らず、球形状、楕円球状、円錐形状、多角形状等の様々なワークであっても、複数のレーザ光発生装置の各々を回転するワークとの距離が等しくなるように個別に制御するので、これにより、ワークに対する複数のレーザ光発生装置の各レーザ光の到達する距離が等しくなり、同一ライン上を各レーザ光が同一箇所を複数回照射して溶接することで、ワークの外周又は内周の同一ライン上を溶接歪のない均一な溶接を行うこととなる。

【0008】

本発明としては、ワークの回転速度を高くしたときには、これに合わせてワークに照射する各レーザ光の出力を高くし、ワークの回転速度を低くしたときには、これに合わせてワークに照射する各レーザ光の出力を低くすることが好ましい。

本発明によれば、ワークの回転速度とレーザ光の出力とを同期させているので、ワークの回転速度に合わせてレーザ光の出力が調整され、過不足のない最適な入熱によって高品質な溶接が行われる。

【0009】

本発明のレーザ溶接方法としては、前記ワークを昇降動させるか、又は、レーザ光発生装置を昇降動させるか、傾斜角度を変えることで、ワークの外周又は内周の溶接ラインよりも上方又は下方からレーザ光を照射させることが好ましい。また、本発明のレーザ溶接装置としては、前記回転テーブルが昇降動自在な構成であるか、又は、傾斜角度が調整可能に構成されていることが好ましい。また、本発明のレーザ溶接装置としては、前記レーザ光発生装置が昇降自在であるか、又は、傾斜角度が調整可能に構成されていることが好ましい。

本発明によれば、前記ワークを昇降動させるか、レーザ光発生装置を昇降動させるか、又は、レーザ光発生装置の傾斜角度を変えることにより、ワークの凹状の中央の内側内周(左右のL状の角部の周方向の溶接ライン)や凸状の中央の外側外周(左右のL状の周方向の角部の溶接ライン)を、ワークの外周又は内周の水平ラインからでなくとも上記溶接方法により溶接することができる。

【0010】

本発明としては、前記ワークが筒状又はドーナツ状の内周を有するものであり、前記複数のレーザ光発生装置の昇降動の高さを異ならせることで、複数の各レーザ光が干渉しないようにして前記ワークの内周を溶接することを特徴とする。

本発明によれば、ワークの外周の複数のレーザ光発生装置が対称位置に同じ高さ位置で配置されていると、複数の各レーザ光が干渉するおそれがあるが、前記複数のレーザ光発生装置を昇降動させる高さ位置や傾斜角度を異ならせることで、複数の各レーザ光が干渉しないようにして前記ワークの内周を溶接することができる。

【0011】

本発明のレーザ溶接装置は、中心に回転するワークを配置し、このワークの外周に等間隔に複数のレーザ光発生装置を配置し、ワークの外周又はワークの内周の溶接ラインを周方向に溶接するレーザ溶接装置において、ワークを回転自在に支持する回転テーブルと、ワークの外周の複数のレーザ光発生装置の各々をワークを中心位置とする放射状の内外に移動させる移動テーブルとを備え、回転するワークの溶接ライン上に複数のレーザ光発生装置の各々のレーザ光の集光点が位置するように制御することを特徴とする。

本発明によれば、中心のワークを回転テーブルにより回転させると、このワークの外周にはワークからの距離が等しく等間隔で配置される複数のレーザ光発生装置の各々のレーザ光がワークの同一箇所を繰り返し照射して溶接するので、ワークの全周に溶接歪のない均一な溶接が行われる。すなわち、円筒状やドーナツ型等のワークに限らず、球形状、楕円球状、多角形状等の様々なワークであっても、複数のレーザ光発生装置の各々と回転するワークとの距離が等しくなるように制御するので、これにより、ワークの溶接ライン上に複数のレーザ光発生装置の各レーザ光の集光点が位置し、同一ライン上を各レーザ光が同一箇所を複数回照射して溶接することで、ワークの外周又は内周の同一ライン上を溶接歪のない均一な溶接を行うこととなる。

ここで、レーザ光発生装置は、ワークの外周に複数個が等間隔で配置されるが、レーザ光発生装置の個数が多く配置できれば多く配置できるほど、ワークの外周の各位置を同時かつ均一的に溶接することが可能になる。なお、レーザ光発生装置を溶接する方向に移動させるものではないので、ワークに対する溶接姿勢がずれるような心配はなく、レーザ溶接装置としての構造の簡略化が図られる。

【0012】

本発明としては、複数のレーザ光発生装置の各々に移動テーブルが備えられ、すべてのレーザ光発生装置が半径方向に同じ距離同じ向きに個別に移動させることが好ましい。また、すべてのレーザ光発生装置を同時に半径方向に個別に移動させる構造としても良い。

本発明によれば、すべてのレーザ光発生装置が半径方向にすべて同時に又は個別に移動するので、例えば、円筒状又はドーナツ状のワークだけでなく、楕円形状や多角形状のワークであってもその外周や内周の直径や大きさに合わせて同じ距離だけ離れて溶接する場合の設定が可能になる。

【発明の効果】

【0013】

本発明によれば、スポットが楕円となるレーザ光を照射可能な複数のレーザ光を同心円上に放射状に配置した中心にワークを位置決めし、多方向から同時にレーザ光を照射するとともに、ワークを高速に回転させることで、形状や大きさの異なるどのようなワークであっても、ワークの外周又は内周の同一ラインの溶融部が連続し、これにより溶接歪みを防止し、周方向の溶接ラインのどの箇所でも同時かつ均一に溶融することが可能となる。

【0014】

また、円形レーザ光をシリンドリカルレンズを使用して楕円スポットに集光したり、半導体レーザなどからの楕円レーザ光をそのまま楕円スポットに集光したりして、利用するので、溶接方向にのみ高い効率で多量の熱を加えることができ、レーザ溶接時にプラズマやスパッタ等が発生しない程度までパワー密度を低く抑えても、高速かつ穏やかな溶接が可能である。また、楕円スポットの長径方向を溶接方向に揃え、かつレーザ照射を連続とすることでパルスYAGレーザに比べて溶接速度を速くすることができる。

【0015】

さらに、小型で安価な半導体レーザを使用することで、同一機上に複数個のレーザ光を配置することが可能になる。同時に、各レーザ光からのレーザ出力を同時に制御できるため、それらを一定に調整することは容易であり、多方向同時レーザ溶接装置が実現できる。そして、各レーザ光発生装置の高低位置や傾斜角度を調整可能とすることで、ワークの内周の周方向の溶接や、ワークの凹状の中央の内側内周(左右のL状の角部の周方向の溶接ライン)等をワークの外周又は内周の水平ラインからでなくとも溶接することが可能になる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を適用した具体的な実施の形態について図面を参照しながら詳細に説明する。

【0017】

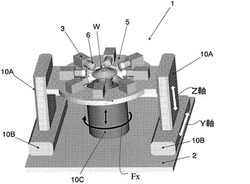

図1は本発明の一実施形態のレーザ溶接装置1を模式的に示す斜視図であり、図2は上記実施形態のレーザ溶接装置1を示す上面図である。図3はワークWの外周を溶接する場合を説明する断面図であり、図4は7−7Wの内周を溶接する場合を説明する断面図である。本実施形態のレーザ溶接装置1は、中心にワークWを回転自在に支持する回転テーブル9と、ワークWの周囲の複数のレーザ光発生装置3の各々を移動テーブル7と、これらを載置する載置台5を主な構成部材として備え、これらが基台2に備え付けられている。

【0018】

基台2上には、昇降動可能な中央の中央台10Cと左右の側方台10Aが備えられ、これら中央台10Cと左右の側方台10Aは、昇降動自在に構成され(Z軸方向の移動テーブルとして構成され)、これにより中央の円盤状の載置台5が上下動する構造である。中央の中央台10Cは、載置台5を半径方向へ回転させることができる構造である(図2の符号Fw)。上記左右の側方台10Aは、各々の下方の移動台10Bにより図1中の矢印方向に移動可能である(Y軸方向に移動可能である)。

【0019】

円盤状の載置台5には、円形レーザ光をシリンドリカルレンズなどで楕円スポットに集光したり、半導体レーザのように楕円レーザ光をそのまま楕円スポットに集光したりして使用する複数のレーザ光発生装置3が等間隔で配置されている。複数の各レーザ光発生装置3は、載置台5の上に配される移動テーブル7と、移動テーブル7の上に配されるチルトテーブル8を介して取り付けられ、レーザ光発生装置3のレーザ光Laが円盤状の載置台5の中心を向くようにして取り付けられている。移動テーブル7は、レーザ光発生装置3をワークWを中心位置とする放射状の内外に移動させるものであり(半径方向の移動であり、)、レールや軸を介してチルトテーブル8をワークを中心位置とする放射状の内外に移動させる。チルトテーブル8は、レーザ光発生装置3の傾斜角度を調整するものであり、図4の曲面の凹状部8aと、曲面の凸状部8bとを組み合わせて、曲面の凸状部8bによりレーザ光発生装置3の上下方向の傾斜角度が調整可能に構成されるとともに、レーザ光発生装置3の角度(横方向の角度)が調整可能に構成されている。レーザ光発生装置3は、曲面の凸状部8bに取り付けられているが、本実施の形態では、レーザ光が水平方向に照射されるように、水平姿勢で曲面の凸状部8bに取り付けられている。なお、複数のレーザ光発生装置3の各レーザ光は、一つのレーザ光発生装置から出力されたレーザ光を分岐することも可能である。また、ワークWの昇降動機構と複数のレーザ光発生装置3の昇降動とを各々別の構造で独立させ、互いに高さ位置を変更可能にすることも可能である。

【0020】

ここで、レーザ光発生装置3の配置例としては、ワークの外周において、120度ごとの3個、90度ごとの4個、60度ごとの6個、45度ごとの8個、40度ごとの9個、30度ごと12個、20度ごとの16個、又は、22.5度ごとの18個の配置をすることが考えられる。なお、60度ごとの6個、90度ごとの4個、45度ごとの8個、20度ごとの16個等の場合は、ワークWを中心とする点対称配置となる。そして、複数の半導体レーザ3からのレーザ光Laは、スポット形状が楕円形になるように集光し、中央位置のワークWに照射する。このとき、周溶接しようとするワークWの周方向に楕円ビームの長径が沿うようにレーザ光の照射姿勢を調整する。

本発明では、周方向の溶接ライン全体を同時かつ均一に溶融することを目的としており、そのためには、ワークWの大きさや形状にもよるが、ワーク外周のレーザ光発生装置3の数は多いほうが好ましい。しかし、一定の大きさを有するレーザ光発生装置をそのように多数配することは物理的に無理である。また、できたとしても多数のレーザ光発生装置を必要となるのでコスト高になることは免れない。本実施の形態では、後述する温度分布解析結果からは、直径50mmのワークについては出力50Wレーザを使用するとしてレーザ光発生装置3が8基必要とすることが好ましいと考えられる。これを基にレーザ光発生装置3の数を検討すると、直径25mmのワークでは最低4基必要であり、直径17mmのワークでは最低3基必要であると考えられ、逆に、直径100mmのワークでは最低16基必要であると考えられる。

【0021】

円盤状の載置台5の中心には、回転テーブル9が前記中央台10Cに取り付けられている。すなわち、複数のレーザ光発生装置3のレーザ光が円盤状の載置台5の中心に向くように配置されるが、この中心にワークWを固定した状態で回転するように(図1の符号Fx)、回転テーブル9が中央台10Cに取り付けられている。回転テーブル9の回転動作は、図2の基台2に設けられる制御部11により制御される。そして、制御部11での制御により、レーザ光の照射と同時にワークが回転して、徐々に回転速度を上げて行く。また、制御部11は、複数のレーザ光発生装置3の各々と接続されて、その出力を個別に制御する。複数のレーザ光発生装置3はすべて同じであることが好ましい(同じ種類で同じ型で同じ大きさ)が、レーザ光の出力を同じに、また、スポットの大きさを同じにできれば、その限りではない。また、基台2には、溶接中の溶接部の温度を計測する温度計測部12が備えられ、予め設定した溶接部温度に達するまで徐々にレーザ光の出力を高くし、設定温度に達すれば、溶接終了まで一定に保たれるようにワークの回転速度に同期してレーザ光の出力が自動的に制御される。温度計測部12は、図示しない非接触温度計(非接触の温度センサー)を介して溶接中の溶接部の温度を計測する。非接触の温度センサーは、ワークWの外周に等間隔で配置することが好ましく、少なくともレーザ光発生装置3の数と同じ数かこれよりも多く配置することが好ましい。このように、レーザ光発生装置3のレーザ光の出力を個別に制御するとともに、レーザ光の出力制御をワークの動きに同期させることができるようになっている。

【0022】

次に、本実施の形態のレーザ溶接装置1によりワークWの外周と内周の溶接ラインを溶接する方法を説明する。

本実施の形態では、溶接ベローズの外周エッジ溶接(図5に示すベローズWbの外周エッジ溶接y2)と内周エッジ溶接(図5に示すベローズWbの内周エッジ溶接y1)について説明する。まず、図3に示す上下一対の治具T1によりワークWを挟み、上方向より押さえて回転テーブル9に固定する。そして、移動テーブル7により、レーザ光発生装置3の一つ(例えば3A)を移動させることで、その他のレーザ光発生装置3(B〜H)も同じ距離同じ方向に移動させ、8個のレーザ光発生装置3(A〜H)のワークWに対する各レーザ光の照射距離を等しくする。また、昇降動可能な中央の中央台10Cと左右の側方台10Aにより、8個のレーザ光発生装置3(3A〜3H)のレーザ光が各々水平にワークWの溶接ラインを照射するようにする。

【0023】

レーザ光の出力は、ワークに照射した際にプラズマやスパッタ等が発生しない程度の低いパワー密度になるように条件設定されて照射される。例えば、厚さ0.1mmの円盤状ワークWを2枚重ね、そのエッジを周溶接する場合は、ワークの周囲に放射状に配置された8個のレーザ光発生装置3からの各出力は50W程度となる。その際、レーザ出力を目標値まで約1秒かけて徐々に上昇させ、目標値にて1〜2秒保持した後、約1秒かけて徐々に下げることで急峻な加熱冷却を避ける。レーザ光発生装置3から照射されるレーザ光の出力は、原則的には全て同じになるように調整されるが、レーザ光発生装置3の各々のレーザ光出力を変えることも可能である。

【0024】

次に、制御部11での制御により、回転テーブル9を回転させることでワークWが回転して、この回転と同時に各レーザ光発生装置3からレーザ光Laが照射される。そして、制御部11での制御により、徐々に回転速度を上げて行き、予め設定した回転速度に達した後、溶接の温度が予め設定した溶接温度に達するまで各レーザ光発生装置3の出力を徐々に高くし、設定温度に達してからは、溶接が終了するまで一定に保たれるようにするか、回転速度を遅くしたときには、これに合わせて各レーザ光発生装置3の出力を徐々に低くなるように、各レーザ光発生装置3の出力が制御される。

ここで、本実施の形態では、ワークとワークとの接触箇所である溶接ラインと複数の各レーザ光発生装置3のレーザ光Laとは、同じ水平ラインになるように、中央台10Cと側方台10Aにより調節されている。

【0025】

次に、本実施の形態のレーザ溶接装置1によりワークWの内周溶接(図5に示すベローズWbの内周エッジ溶接y1)を必要とする場合には、図4に示す治具T2を用意し、ワークWを固定する。

ワークWの内周溶接の場合は、ワークに対して各レーザ光発生装置3が干渉することが考えられる。しかし、本実施の形態では、複数の各半導体レーザ3のレーザ光発生装置3は、半径方向への位置決めと傾斜角度の調整が可能な載置台5上に設置される。半径方向の位置決めによってワークWの内径に合わせて溶接を行う。また、昇降動可能な中央の中央台10Cと左右の側方台10Aにより高さ位置を調整できる。すべてのレーザ光発生装置3(3A〜3H)の半径位置や角度を調整することや高さ位置を変えることで、ワークWの内周の溶接を行う場合に、各レーザ光発生装置3が干渉しないようにできる。

したがって、図4に示すように、複数の各レーザ光発生装置3のレーザ光Laを斜め上方からワークWの内周に斜め照射(集光)させることができ、これにより一台のレーザ溶接装置1により、図5のワークWbの内周と外周の溶接が可能になる。なお、複数の各レーザ光発生装置3のレーザ光Laを斜め下方からワークWbの内周に斜め照射(集光)させることも可能である。

【0026】

(実施例1)

例えば、ニッケル基の超合金であるインコネル(INCO社の登録商標)の溶接ベローズの高品質化を目的とするレーザ溶接は以下のように行われる。

溶接ベローズWbは、図5(a)(b)に示すように、外径50mm、内径25mm、厚さ0.1mmのドーナツ状であり、その内外周のエッジ溶接が行われる。符号y1、y2は溶接箇所を示す。酸化を防止するために、レーザ溶接装置1全体をケースで囲むと共に、このケース内に不活性ガスを充填して気密性を確保して溶接が行われる。

レーザ溶接装置1の移動テーブル7は、半径方向移動速度が10mm/sec以上であり、半径方向ストロークが50mm以上である。チルトテーブル8は、傾き速度は10度/sec以上であり、傾き範囲は90度以上である。Z軸移動テーブル10Aは、移動速度が1mm/secであり、移動ストロークが100mmである。回転テーブル9は、回転速度が10rpsである。

【0027】

上記8個のレーザ光発生装置(3A〜3H)の場合、レーザ照射中は、載置台5の中心に固定されたワークWbは、回転テーブル9によって任意の速度で回転する。このときの回転速度をレーザ光の出力に合わせて適切に調整する。例えば、各レーザ光発生装置3からの出力を50Wとし、厚さが0.1mmで外形がφ50mmの円盤状ワークWbを2枚重ね、そのエッジを周溶接する場合は、回転速度を5rps程度に調整することで、溶接しようとするワークWbの周全域が同時かつ均一に加熱される状態となり、全周を同時かつ均一に溶接ラインy1y,2を溶接する。

このように、円形または円筒形の薄板ワークの外周または内周がレーザ溶接され、その際の歪みを防止することができる。また、レーザ出力の増減を緩やかに行うことで、従来のレーザに見られる急峻な加熱冷却を避け、割れなどの溶接欠陥発生を防止する。図2の温度計測部12と制御部11により、溶接部の温度計測によって各レーザ光の出力が精密に制御されるため、過剰な昇温を防ぐことができ、スパッタやプラズマを生じず、成分蒸発もない溶接が可能となる。

【0028】

(実施例2)

例えば、圧力センサーの高感度化を目的とするレーザ溶接は以下のように行われる。この圧力センサーであるワークWaは、図6(a)(b)に示すように、台座WkとダイヤフラムWd等から構成され、外径25mm、厚さ数十μmのインコネル製のダイヤフラムWdと台座(肉厚0.5mmで電極が配されている。)Wkのエッジ溶接が行われる。ダイヤフラムは、金属製の薄膜で、圧力の検知や流体の圧力差を駆動力に変える機能部品である。符号y3は溶接箇所を示す。酸化を防止するために、レーザ溶接装置1全体をケースで囲むと共に、このケース内に不活性ガスを充填して気密性を確保して溶接する必要がある。本実施の形態の方法によれば、ダイヤフラムWdの溶接歪みの低減が図られる。

【0029】

(実施例3)

例えば、リチウム一次電池の封口のレーザ溶接は以下のように行われる。このリチウム一次電池であるワークWrは、図7(a)(b)に示すように、薄板状(直方体形状)の上下の一方(上方の負極端子)側において外周部材G1とその蓋体G2とをレーザで溶接している。封口の密閉性を高めるためである。符号y4は溶接箇所を示す。酸化を防止するために、レーザ溶接装置1全体をケースで囲む。本実施の形態の方法によるとき、レーザ光Laの傾きを調整して、斜め上方からレーザ光Laを照射する。このリチウム一次電池Wは直方体形状であるので、外周のレーザ光発生装置3と移動テーブル7は、各々個別の内外周への移動を行うが、制御部11により、複数のレーザ光発生装置3の各々のレーザ光Laの集光点が常に回転するワークWrの溶接ライン上に位置するように制御することで、溶接歪みの低減が図られる。

【0030】

(温度分布解析)

次に、上記実施の形態における温度分布解析を行った結果を説明する。

解析方法は、解析ソフトとして、Quick Welder((株)計算力学研究センター製のソフト名)を使用した有限要素法に基づく熱伝導解析により行った。解析モデルは、ワーク周囲に配置するレーザ光発生装置3を8個と仮定し、ワークWiとして板厚0.1mmのインコネル製円板(外径50mmで、内径25mm)Wiを想定し、それを2枚重ね、その外周エッジを溶接するとした。想定ワークWiの1/8を図8に示すように抜き出し、さらに解析の都合上、同サイズの長方形に近似させて解析を行った。解析条件は、レーザ出力を100Wとし、インコネル製円板Wiへの吸収率を30%と仮定した。ワークWiの回転速度から外径における周速度を計算し、それと等しくなるように長方形解析モデルにおいてレーザ光を上から下へ同一方向に繰り返し移動させた。その解析結果を図9に示す。

【0031】

最高温度がインコネルの融点を超える部分は、ワーク回転速度0.125rpsから1rpsでは不連続であるが(溶融箇所を符号Drで示す。)、ワーク回転速度2rps以上では溶融箇所Drが全体に細幅状に連続しており、同時かつ均一に溶接が行われることが分かる。また、溶接はパルスレーザのようにパルス的でなく、連続的に行われる。このため、溶接部の温度を非接触温度計により計測可能となり、これを組み込むことで溶接温度をフィードバック制御可能なシステムが実現できる。

【0032】

以上、本実施の形態のレーザ溶接装置1では、溶接ベローズWbと圧力センサーWaのダイヤフラムWdの溶接とリチウム一次電池であるワークWrを例に説明したが、現在行われている電池のカシメを溶接に代えるような場合にも適用可能である他、球状のものや、楕円球状、円錐形状、多角形状(三角錐状、四角錐形状を含む)等のワークでも適用可能なものである。また、本実施の形態の装置のよる溶接方法によれば、ワークの凹状の中央の内側内周(左右のL状の角部の周方向の溶接ライン)や凸状の中央の外側外周(左右のL状の周方向の角部の溶接ライン)の溶接が可能であるが、ワークの凸状の中央の外側外周(左右のL状の周方向の角部の溶接ライン)としては、例えば、図6(b)の符号1Yのような箇所の溶接である。また、ワークとワークの接合箇所を溶接する場合に適用することが可能であるとは言うまでもない。

【図面の簡単な説明】

【0033】

【図1】本発明を適用した一実施形態のレーザ溶接装置を示す斜視図である。

【図2】上記実施形態のレーザ溶接装置を示す上面図である。

【図3】上記実施形態のレーザ溶接装置を示す断面図である。

【図4】上記実施形態のレーザ溶接装置によりワーク内周を溶接する状態を説明する断面図である。

【図5】上記実施形態のレーザ溶接装置により溶接する溶接ベローズを示す図であり、斜視図である。

【図6】上記実施形態のレーザ溶接装置により溶接する圧力センサーを示す図であり、(a)が斜視図であり、(b)が断面図である。

【図7】上記実施形態のレーザ溶接装置により溶接するリチウム1次電池を示す図であり、(a)が斜視図であり、(b)が断面図である。

【図8】上記実施形態のレーザ溶接装置による解析方法を説明する図である。

【図9】インコネル製円板(外径50mmで内径25mm、厚さ0.1mm)を想定し、それを2枚重ね、その外周エッジを溶接する場合の溶接中の温度を解析し、その分布を示す図である。

【符号の説明】

【0034】

1 レーザ溶接装置、

2 基台、

3,3A〜3H レーザ光発生装置

5 載置台、

6 集光レンズ、

7 移動テーブル、

8 チルトテーブル、

9 回転テーブル、

10C 中央台、10A 左右の側方台、

La レーザ光、

W,Wb,Wa,Wd,Wi,Wr ワーク、

y1,y2,y3,y4,1Y 溶接ライン

【技術分野】

【0001】

本発明は、中心に回転するワークを配置し、このワークの外周にレーザ光発生装置を配置し、ワークの外周又はワークの内周を溶接ラインとして周方向に溶接するレーザ溶接方法及びレーザ溶接装置に関する。

【背景技術】

【0002】

レーザ光発生装置から照射されたレーザ光がワークに吸収されることで発生する熱によって溶接をするレーザ溶接機が実用化されている。このレーザ溶接機により溶接する対象は種々様々なものがあるが、例えば、2種以上の円筒状又は円盤状のワークをその全周に亘って溶接する場合のレーザ溶接機として、固定したワークに対して複数個のレーザ光発生装置をその周囲に配置し、同時にレーザ光を照射することでワークの外周を溶接加工する装置が開示されている(特許文献1)。なお、ワークの外周部のみならず内周部も溶接するものとしては、特許文献4がある。また、ワークの外周に複数のレーザ光発生装置を配置して(実施例では2個のレーザ光発生装置)、ワークを回転させながら複数のレーザ溶接装置で溶接する装置が開示されている(特許文献2、3)。

【特許文献1】特開2003−260583号公報

【特許文献2】特許第3799599号公報

【特許文献3】特許第2871508号公報

【特許文献4】特許第3398128号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来公報では、溶接始点と溶接終点が生じ、ワークの周方向を均一に溶接できず溶接歪みが生じるおそれを有する。なお、上記特許文献1と4では、周方向の同一ライン上を溶接歪を発生させずに、速く溶接することができない。特許文献4では、レーザ光発生装置を溶接する方向に移動させるものであることから、それを許容するための装置が複雑で大型化するおそれや、ワークに対する溶接姿勢がずれるおそれを有する。

また、上記特許文献2と3では、ワークの外周にレーザ光発生装置を複数配置したことが記載されているが、単に2個配置しただけでは、レーザ光照射位置直下の溶融は局部的になり、溶融と凝固がワーク周囲において繰り返され、溶接歪は残留する。さらに、溶接は均一に行われることを前提として、高速化も要求されるが、特許文献2や3の装置では、高速化が十分に実現できているとは言えず(ワークとレーザ光発生装置との相対的な回転速度も遅く)、まして円周上のどの箇所も同時に溶接することはできず、しかもワークとレーザ光発生装置との同期的な制御も行われているものではなかった。

【0004】

さらに、ワークの外周又は内周の溶接の均一化等の要請は、上記円筒状や円盤状のワークに限られず、球形状、楕円球状、多角形状等の様々なワークが溶接対象として存在することから、これらのすべてのワークの外周又は内周を同一の溶接装置により、溶接できることが望ましい。また、溶接ベローズのような製品ではその外周と内周を同一の装置で溶接する位置を変えて溶接したり、溶接速度を変えて溶接したりできることが望ましい。さらに、ワークの凹状の中央の内側内周(左右のL状の角部の周方向の溶接ライン)や凸状の中央の外側外周(左右のL状の周方向の角部の溶接ライン)のように、ワークに対して水平方向のレーザ照射では溶接できない場所がある。しかしながら、そのような要求を満たす装置は従来存在しなかった。

【0005】

そこで本発明の目的は、ワークの回転とレーザ光発生装置との制御を図りながら、ワークの外周又は内周を均一かつ高速に、しかも円周上のどの箇所も同時に溶接することが可能なレーザ溶接方法及びレーザ溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のレーザ溶接方法は、中心に回転するワークを配置し、このワークの外周にレーザ光発生装置を配置し、ワークの外周又はワークの内周を溶接ラインとして周方向に溶接するレーザ溶接方法において、ワークの外周に等間隔で複数のレーザ光発生装置を配置し、回転するワークの同一溶接ライン上に複数のレーザ光発生装置の各々のレーザ光の集光点が位置するように制御して、複数のレーザ光発生装置の各レーザ光がワークの外周又は内周の溶接ラインの同一箇所を複数回照射して溶接することを特徴とする。

ここで、溶接する対象は特に問われない。円筒状やドーナツ型等のワークに限らず、球形状、楕円球状、円錐形状、多角形状(三角錐状、四角錐形状を含む)等の様々なワークも対象可能とする。「回転するワークの同一溶接ライン上に複数のレーザ光発生装置の各々のレーザ光の集光点が位置するように制御して」とは、ワークが円筒状やドーナツ状であれば、複数のレーザ光発生装置の各々に移動テーブルが備えられ、すべてのレーザ光発生装置を同じ距離同じ向きに移動させることや、ワークが球状、楕円球状、円錐形状、多角形状(三角錐状、四角錐形状を含む)等のワークでも、移動テーブルを介して、複数のレーザ光発生装置の各々が個別に制御されて、これらのワークとレーザ光発生装置の距離を等しくすること等を言う。

【0007】

本発明によれば、中心のワークを回転させると、このワークの外周にはワークからの距離が等しく等間隔で配置される複数のレーザ光発生装置の各々のレーザ光がワークの同一箇所を繰り返し照射して溶接するので、ワークの全周に溶接歪のない均一な溶接が行われる。また、円筒状やドーナツ型等のワークに限らず、球形状、楕円球状、円錐形状、多角形状等の様々なワークであっても、複数のレーザ光発生装置の各々を回転するワークとの距離が等しくなるように個別に制御するので、これにより、ワークに対する複数のレーザ光発生装置の各レーザ光の到達する距離が等しくなり、同一ライン上を各レーザ光が同一箇所を複数回照射して溶接することで、ワークの外周又は内周の同一ライン上を溶接歪のない均一な溶接を行うこととなる。

【0008】

本発明としては、ワークの回転速度を高くしたときには、これに合わせてワークに照射する各レーザ光の出力を高くし、ワークの回転速度を低くしたときには、これに合わせてワークに照射する各レーザ光の出力を低くすることが好ましい。

本発明によれば、ワークの回転速度とレーザ光の出力とを同期させているので、ワークの回転速度に合わせてレーザ光の出力が調整され、過不足のない最適な入熱によって高品質な溶接が行われる。

【0009】

本発明のレーザ溶接方法としては、前記ワークを昇降動させるか、又は、レーザ光発生装置を昇降動させるか、傾斜角度を変えることで、ワークの外周又は内周の溶接ラインよりも上方又は下方からレーザ光を照射させることが好ましい。また、本発明のレーザ溶接装置としては、前記回転テーブルが昇降動自在な構成であるか、又は、傾斜角度が調整可能に構成されていることが好ましい。また、本発明のレーザ溶接装置としては、前記レーザ光発生装置が昇降自在であるか、又は、傾斜角度が調整可能に構成されていることが好ましい。

本発明によれば、前記ワークを昇降動させるか、レーザ光発生装置を昇降動させるか、又は、レーザ光発生装置の傾斜角度を変えることにより、ワークの凹状の中央の内側内周(左右のL状の角部の周方向の溶接ライン)や凸状の中央の外側外周(左右のL状の周方向の角部の溶接ライン)を、ワークの外周又は内周の水平ラインからでなくとも上記溶接方法により溶接することができる。

【0010】

本発明としては、前記ワークが筒状又はドーナツ状の内周を有するものであり、前記複数のレーザ光発生装置の昇降動の高さを異ならせることで、複数の各レーザ光が干渉しないようにして前記ワークの内周を溶接することを特徴とする。

本発明によれば、ワークの外周の複数のレーザ光発生装置が対称位置に同じ高さ位置で配置されていると、複数の各レーザ光が干渉するおそれがあるが、前記複数のレーザ光発生装置を昇降動させる高さ位置や傾斜角度を異ならせることで、複数の各レーザ光が干渉しないようにして前記ワークの内周を溶接することができる。

【0011】

本発明のレーザ溶接装置は、中心に回転するワークを配置し、このワークの外周に等間隔に複数のレーザ光発生装置を配置し、ワークの外周又はワークの内周の溶接ラインを周方向に溶接するレーザ溶接装置において、ワークを回転自在に支持する回転テーブルと、ワークの外周の複数のレーザ光発生装置の各々をワークを中心位置とする放射状の内外に移動させる移動テーブルとを備え、回転するワークの溶接ライン上に複数のレーザ光発生装置の各々のレーザ光の集光点が位置するように制御することを特徴とする。

本発明によれば、中心のワークを回転テーブルにより回転させると、このワークの外周にはワークからの距離が等しく等間隔で配置される複数のレーザ光発生装置の各々のレーザ光がワークの同一箇所を繰り返し照射して溶接するので、ワークの全周に溶接歪のない均一な溶接が行われる。すなわち、円筒状やドーナツ型等のワークに限らず、球形状、楕円球状、多角形状等の様々なワークであっても、複数のレーザ光発生装置の各々と回転するワークとの距離が等しくなるように制御するので、これにより、ワークの溶接ライン上に複数のレーザ光発生装置の各レーザ光の集光点が位置し、同一ライン上を各レーザ光が同一箇所を複数回照射して溶接することで、ワークの外周又は内周の同一ライン上を溶接歪のない均一な溶接を行うこととなる。

ここで、レーザ光発生装置は、ワークの外周に複数個が等間隔で配置されるが、レーザ光発生装置の個数が多く配置できれば多く配置できるほど、ワークの外周の各位置を同時かつ均一的に溶接することが可能になる。なお、レーザ光発生装置を溶接する方向に移動させるものではないので、ワークに対する溶接姿勢がずれるような心配はなく、レーザ溶接装置としての構造の簡略化が図られる。

【0012】

本発明としては、複数のレーザ光発生装置の各々に移動テーブルが備えられ、すべてのレーザ光発生装置が半径方向に同じ距離同じ向きに個別に移動させることが好ましい。また、すべてのレーザ光発生装置を同時に半径方向に個別に移動させる構造としても良い。

本発明によれば、すべてのレーザ光発生装置が半径方向にすべて同時に又は個別に移動するので、例えば、円筒状又はドーナツ状のワークだけでなく、楕円形状や多角形状のワークであってもその外周や内周の直径や大きさに合わせて同じ距離だけ離れて溶接する場合の設定が可能になる。

【発明の効果】

【0013】

本発明によれば、スポットが楕円となるレーザ光を照射可能な複数のレーザ光を同心円上に放射状に配置した中心にワークを位置決めし、多方向から同時にレーザ光を照射するとともに、ワークを高速に回転させることで、形状や大きさの異なるどのようなワークであっても、ワークの外周又は内周の同一ラインの溶融部が連続し、これにより溶接歪みを防止し、周方向の溶接ラインのどの箇所でも同時かつ均一に溶融することが可能となる。

【0014】

また、円形レーザ光をシリンドリカルレンズを使用して楕円スポットに集光したり、半導体レーザなどからの楕円レーザ光をそのまま楕円スポットに集光したりして、利用するので、溶接方向にのみ高い効率で多量の熱を加えることができ、レーザ溶接時にプラズマやスパッタ等が発生しない程度までパワー密度を低く抑えても、高速かつ穏やかな溶接が可能である。また、楕円スポットの長径方向を溶接方向に揃え、かつレーザ照射を連続とすることでパルスYAGレーザに比べて溶接速度を速くすることができる。

【0015】

さらに、小型で安価な半導体レーザを使用することで、同一機上に複数個のレーザ光を配置することが可能になる。同時に、各レーザ光からのレーザ出力を同時に制御できるため、それらを一定に調整することは容易であり、多方向同時レーザ溶接装置が実現できる。そして、各レーザ光発生装置の高低位置や傾斜角度を調整可能とすることで、ワークの内周の周方向の溶接や、ワークの凹状の中央の内側内周(左右のL状の角部の周方向の溶接ライン)等をワークの外周又は内周の水平ラインからでなくとも溶接することが可能になる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を適用した具体的な実施の形態について図面を参照しながら詳細に説明する。

【0017】

図1は本発明の一実施形態のレーザ溶接装置1を模式的に示す斜視図であり、図2は上記実施形態のレーザ溶接装置1を示す上面図である。図3はワークWの外周を溶接する場合を説明する断面図であり、図4は7−7Wの内周を溶接する場合を説明する断面図である。本実施形態のレーザ溶接装置1は、中心にワークWを回転自在に支持する回転テーブル9と、ワークWの周囲の複数のレーザ光発生装置3の各々を移動テーブル7と、これらを載置する載置台5を主な構成部材として備え、これらが基台2に備え付けられている。

【0018】

基台2上には、昇降動可能な中央の中央台10Cと左右の側方台10Aが備えられ、これら中央台10Cと左右の側方台10Aは、昇降動自在に構成され(Z軸方向の移動テーブルとして構成され)、これにより中央の円盤状の載置台5が上下動する構造である。中央の中央台10Cは、載置台5を半径方向へ回転させることができる構造である(図2の符号Fw)。上記左右の側方台10Aは、各々の下方の移動台10Bにより図1中の矢印方向に移動可能である(Y軸方向に移動可能である)。

【0019】

円盤状の載置台5には、円形レーザ光をシリンドリカルレンズなどで楕円スポットに集光したり、半導体レーザのように楕円レーザ光をそのまま楕円スポットに集光したりして使用する複数のレーザ光発生装置3が等間隔で配置されている。複数の各レーザ光発生装置3は、載置台5の上に配される移動テーブル7と、移動テーブル7の上に配されるチルトテーブル8を介して取り付けられ、レーザ光発生装置3のレーザ光Laが円盤状の載置台5の中心を向くようにして取り付けられている。移動テーブル7は、レーザ光発生装置3をワークWを中心位置とする放射状の内外に移動させるものであり(半径方向の移動であり、)、レールや軸を介してチルトテーブル8をワークを中心位置とする放射状の内外に移動させる。チルトテーブル8は、レーザ光発生装置3の傾斜角度を調整するものであり、図4の曲面の凹状部8aと、曲面の凸状部8bとを組み合わせて、曲面の凸状部8bによりレーザ光発生装置3の上下方向の傾斜角度が調整可能に構成されるとともに、レーザ光発生装置3の角度(横方向の角度)が調整可能に構成されている。レーザ光発生装置3は、曲面の凸状部8bに取り付けられているが、本実施の形態では、レーザ光が水平方向に照射されるように、水平姿勢で曲面の凸状部8bに取り付けられている。なお、複数のレーザ光発生装置3の各レーザ光は、一つのレーザ光発生装置から出力されたレーザ光を分岐することも可能である。また、ワークWの昇降動機構と複数のレーザ光発生装置3の昇降動とを各々別の構造で独立させ、互いに高さ位置を変更可能にすることも可能である。

【0020】

ここで、レーザ光発生装置3の配置例としては、ワークの外周において、120度ごとの3個、90度ごとの4個、60度ごとの6個、45度ごとの8個、40度ごとの9個、30度ごと12個、20度ごとの16個、又は、22.5度ごとの18個の配置をすることが考えられる。なお、60度ごとの6個、90度ごとの4個、45度ごとの8個、20度ごとの16個等の場合は、ワークWを中心とする点対称配置となる。そして、複数の半導体レーザ3からのレーザ光Laは、スポット形状が楕円形になるように集光し、中央位置のワークWに照射する。このとき、周溶接しようとするワークWの周方向に楕円ビームの長径が沿うようにレーザ光の照射姿勢を調整する。

本発明では、周方向の溶接ライン全体を同時かつ均一に溶融することを目的としており、そのためには、ワークWの大きさや形状にもよるが、ワーク外周のレーザ光発生装置3の数は多いほうが好ましい。しかし、一定の大きさを有するレーザ光発生装置をそのように多数配することは物理的に無理である。また、できたとしても多数のレーザ光発生装置を必要となるのでコスト高になることは免れない。本実施の形態では、後述する温度分布解析結果からは、直径50mmのワークについては出力50Wレーザを使用するとしてレーザ光発生装置3が8基必要とすることが好ましいと考えられる。これを基にレーザ光発生装置3の数を検討すると、直径25mmのワークでは最低4基必要であり、直径17mmのワークでは最低3基必要であると考えられ、逆に、直径100mmのワークでは最低16基必要であると考えられる。

【0021】

円盤状の載置台5の中心には、回転テーブル9が前記中央台10Cに取り付けられている。すなわち、複数のレーザ光発生装置3のレーザ光が円盤状の載置台5の中心に向くように配置されるが、この中心にワークWを固定した状態で回転するように(図1の符号Fx)、回転テーブル9が中央台10Cに取り付けられている。回転テーブル9の回転動作は、図2の基台2に設けられる制御部11により制御される。そして、制御部11での制御により、レーザ光の照射と同時にワークが回転して、徐々に回転速度を上げて行く。また、制御部11は、複数のレーザ光発生装置3の各々と接続されて、その出力を個別に制御する。複数のレーザ光発生装置3はすべて同じであることが好ましい(同じ種類で同じ型で同じ大きさ)が、レーザ光の出力を同じに、また、スポットの大きさを同じにできれば、その限りではない。また、基台2には、溶接中の溶接部の温度を計測する温度計測部12が備えられ、予め設定した溶接部温度に達するまで徐々にレーザ光の出力を高くし、設定温度に達すれば、溶接終了まで一定に保たれるようにワークの回転速度に同期してレーザ光の出力が自動的に制御される。温度計測部12は、図示しない非接触温度計(非接触の温度センサー)を介して溶接中の溶接部の温度を計測する。非接触の温度センサーは、ワークWの外周に等間隔で配置することが好ましく、少なくともレーザ光発生装置3の数と同じ数かこれよりも多く配置することが好ましい。このように、レーザ光発生装置3のレーザ光の出力を個別に制御するとともに、レーザ光の出力制御をワークの動きに同期させることができるようになっている。

【0022】

次に、本実施の形態のレーザ溶接装置1によりワークWの外周と内周の溶接ラインを溶接する方法を説明する。

本実施の形態では、溶接ベローズの外周エッジ溶接(図5に示すベローズWbの外周エッジ溶接y2)と内周エッジ溶接(図5に示すベローズWbの内周エッジ溶接y1)について説明する。まず、図3に示す上下一対の治具T1によりワークWを挟み、上方向より押さえて回転テーブル9に固定する。そして、移動テーブル7により、レーザ光発生装置3の一つ(例えば3A)を移動させることで、その他のレーザ光発生装置3(B〜H)も同じ距離同じ方向に移動させ、8個のレーザ光発生装置3(A〜H)のワークWに対する各レーザ光の照射距離を等しくする。また、昇降動可能な中央の中央台10Cと左右の側方台10Aにより、8個のレーザ光発生装置3(3A〜3H)のレーザ光が各々水平にワークWの溶接ラインを照射するようにする。

【0023】

レーザ光の出力は、ワークに照射した際にプラズマやスパッタ等が発生しない程度の低いパワー密度になるように条件設定されて照射される。例えば、厚さ0.1mmの円盤状ワークWを2枚重ね、そのエッジを周溶接する場合は、ワークの周囲に放射状に配置された8個のレーザ光発生装置3からの各出力は50W程度となる。その際、レーザ出力を目標値まで約1秒かけて徐々に上昇させ、目標値にて1〜2秒保持した後、約1秒かけて徐々に下げることで急峻な加熱冷却を避ける。レーザ光発生装置3から照射されるレーザ光の出力は、原則的には全て同じになるように調整されるが、レーザ光発生装置3の各々のレーザ光出力を変えることも可能である。

【0024】

次に、制御部11での制御により、回転テーブル9を回転させることでワークWが回転して、この回転と同時に各レーザ光発生装置3からレーザ光Laが照射される。そして、制御部11での制御により、徐々に回転速度を上げて行き、予め設定した回転速度に達した後、溶接の温度が予め設定した溶接温度に達するまで各レーザ光発生装置3の出力を徐々に高くし、設定温度に達してからは、溶接が終了するまで一定に保たれるようにするか、回転速度を遅くしたときには、これに合わせて各レーザ光発生装置3の出力を徐々に低くなるように、各レーザ光発生装置3の出力が制御される。

ここで、本実施の形態では、ワークとワークとの接触箇所である溶接ラインと複数の各レーザ光発生装置3のレーザ光Laとは、同じ水平ラインになるように、中央台10Cと側方台10Aにより調節されている。

【0025】

次に、本実施の形態のレーザ溶接装置1によりワークWの内周溶接(図5に示すベローズWbの内周エッジ溶接y1)を必要とする場合には、図4に示す治具T2を用意し、ワークWを固定する。

ワークWの内周溶接の場合は、ワークに対して各レーザ光発生装置3が干渉することが考えられる。しかし、本実施の形態では、複数の各半導体レーザ3のレーザ光発生装置3は、半径方向への位置決めと傾斜角度の調整が可能な載置台5上に設置される。半径方向の位置決めによってワークWの内径に合わせて溶接を行う。また、昇降動可能な中央の中央台10Cと左右の側方台10Aにより高さ位置を調整できる。すべてのレーザ光発生装置3(3A〜3H)の半径位置や角度を調整することや高さ位置を変えることで、ワークWの内周の溶接を行う場合に、各レーザ光発生装置3が干渉しないようにできる。

したがって、図4に示すように、複数の各レーザ光発生装置3のレーザ光Laを斜め上方からワークWの内周に斜め照射(集光)させることができ、これにより一台のレーザ溶接装置1により、図5のワークWbの内周と外周の溶接が可能になる。なお、複数の各レーザ光発生装置3のレーザ光Laを斜め下方からワークWbの内周に斜め照射(集光)させることも可能である。

【0026】

(実施例1)

例えば、ニッケル基の超合金であるインコネル(INCO社の登録商標)の溶接ベローズの高品質化を目的とするレーザ溶接は以下のように行われる。

溶接ベローズWbは、図5(a)(b)に示すように、外径50mm、内径25mm、厚さ0.1mmのドーナツ状であり、その内外周のエッジ溶接が行われる。符号y1、y2は溶接箇所を示す。酸化を防止するために、レーザ溶接装置1全体をケースで囲むと共に、このケース内に不活性ガスを充填して気密性を確保して溶接が行われる。

レーザ溶接装置1の移動テーブル7は、半径方向移動速度が10mm/sec以上であり、半径方向ストロークが50mm以上である。チルトテーブル8は、傾き速度は10度/sec以上であり、傾き範囲は90度以上である。Z軸移動テーブル10Aは、移動速度が1mm/secであり、移動ストロークが100mmである。回転テーブル9は、回転速度が10rpsである。

【0027】

上記8個のレーザ光発生装置(3A〜3H)の場合、レーザ照射中は、載置台5の中心に固定されたワークWbは、回転テーブル9によって任意の速度で回転する。このときの回転速度をレーザ光の出力に合わせて適切に調整する。例えば、各レーザ光発生装置3からの出力を50Wとし、厚さが0.1mmで外形がφ50mmの円盤状ワークWbを2枚重ね、そのエッジを周溶接する場合は、回転速度を5rps程度に調整することで、溶接しようとするワークWbの周全域が同時かつ均一に加熱される状態となり、全周を同時かつ均一に溶接ラインy1y,2を溶接する。

このように、円形または円筒形の薄板ワークの外周または内周がレーザ溶接され、その際の歪みを防止することができる。また、レーザ出力の増減を緩やかに行うことで、従来のレーザに見られる急峻な加熱冷却を避け、割れなどの溶接欠陥発生を防止する。図2の温度計測部12と制御部11により、溶接部の温度計測によって各レーザ光の出力が精密に制御されるため、過剰な昇温を防ぐことができ、スパッタやプラズマを生じず、成分蒸発もない溶接が可能となる。

【0028】

(実施例2)

例えば、圧力センサーの高感度化を目的とするレーザ溶接は以下のように行われる。この圧力センサーであるワークWaは、図6(a)(b)に示すように、台座WkとダイヤフラムWd等から構成され、外径25mm、厚さ数十μmのインコネル製のダイヤフラムWdと台座(肉厚0.5mmで電極が配されている。)Wkのエッジ溶接が行われる。ダイヤフラムは、金属製の薄膜で、圧力の検知や流体の圧力差を駆動力に変える機能部品である。符号y3は溶接箇所を示す。酸化を防止するために、レーザ溶接装置1全体をケースで囲むと共に、このケース内に不活性ガスを充填して気密性を確保して溶接する必要がある。本実施の形態の方法によれば、ダイヤフラムWdの溶接歪みの低減が図られる。

【0029】

(実施例3)

例えば、リチウム一次電池の封口のレーザ溶接は以下のように行われる。このリチウム一次電池であるワークWrは、図7(a)(b)に示すように、薄板状(直方体形状)の上下の一方(上方の負極端子)側において外周部材G1とその蓋体G2とをレーザで溶接している。封口の密閉性を高めるためである。符号y4は溶接箇所を示す。酸化を防止するために、レーザ溶接装置1全体をケースで囲む。本実施の形態の方法によるとき、レーザ光Laの傾きを調整して、斜め上方からレーザ光Laを照射する。このリチウム一次電池Wは直方体形状であるので、外周のレーザ光発生装置3と移動テーブル7は、各々個別の内外周への移動を行うが、制御部11により、複数のレーザ光発生装置3の各々のレーザ光Laの集光点が常に回転するワークWrの溶接ライン上に位置するように制御することで、溶接歪みの低減が図られる。

【0030】

(温度分布解析)

次に、上記実施の形態における温度分布解析を行った結果を説明する。

解析方法は、解析ソフトとして、Quick Welder((株)計算力学研究センター製のソフト名)を使用した有限要素法に基づく熱伝導解析により行った。解析モデルは、ワーク周囲に配置するレーザ光発生装置3を8個と仮定し、ワークWiとして板厚0.1mmのインコネル製円板(外径50mmで、内径25mm)Wiを想定し、それを2枚重ね、その外周エッジを溶接するとした。想定ワークWiの1/8を図8に示すように抜き出し、さらに解析の都合上、同サイズの長方形に近似させて解析を行った。解析条件は、レーザ出力を100Wとし、インコネル製円板Wiへの吸収率を30%と仮定した。ワークWiの回転速度から外径における周速度を計算し、それと等しくなるように長方形解析モデルにおいてレーザ光を上から下へ同一方向に繰り返し移動させた。その解析結果を図9に示す。

【0031】

最高温度がインコネルの融点を超える部分は、ワーク回転速度0.125rpsから1rpsでは不連続であるが(溶融箇所を符号Drで示す。)、ワーク回転速度2rps以上では溶融箇所Drが全体に細幅状に連続しており、同時かつ均一に溶接が行われることが分かる。また、溶接はパルスレーザのようにパルス的でなく、連続的に行われる。このため、溶接部の温度を非接触温度計により計測可能となり、これを組み込むことで溶接温度をフィードバック制御可能なシステムが実現できる。

【0032】

以上、本実施の形態のレーザ溶接装置1では、溶接ベローズWbと圧力センサーWaのダイヤフラムWdの溶接とリチウム一次電池であるワークWrを例に説明したが、現在行われている電池のカシメを溶接に代えるような場合にも適用可能である他、球状のものや、楕円球状、円錐形状、多角形状(三角錐状、四角錐形状を含む)等のワークでも適用可能なものである。また、本実施の形態の装置のよる溶接方法によれば、ワークの凹状の中央の内側内周(左右のL状の角部の周方向の溶接ライン)や凸状の中央の外側外周(左右のL状の周方向の角部の溶接ライン)の溶接が可能であるが、ワークの凸状の中央の外側外周(左右のL状の周方向の角部の溶接ライン)としては、例えば、図6(b)の符号1Yのような箇所の溶接である。また、ワークとワークの接合箇所を溶接する場合に適用することが可能であるとは言うまでもない。

【図面の簡単な説明】

【0033】

【図1】本発明を適用した一実施形態のレーザ溶接装置を示す斜視図である。

【図2】上記実施形態のレーザ溶接装置を示す上面図である。

【図3】上記実施形態のレーザ溶接装置を示す断面図である。

【図4】上記実施形態のレーザ溶接装置によりワーク内周を溶接する状態を説明する断面図である。

【図5】上記実施形態のレーザ溶接装置により溶接する溶接ベローズを示す図であり、斜視図である。

【図6】上記実施形態のレーザ溶接装置により溶接する圧力センサーを示す図であり、(a)が斜視図であり、(b)が断面図である。

【図7】上記実施形態のレーザ溶接装置により溶接するリチウム1次電池を示す図であり、(a)が斜視図であり、(b)が断面図である。

【図8】上記実施形態のレーザ溶接装置による解析方法を説明する図である。

【図9】インコネル製円板(外径50mmで内径25mm、厚さ0.1mm)を想定し、それを2枚重ね、その外周エッジを溶接する場合の溶接中の温度を解析し、その分布を示す図である。

【符号の説明】

【0034】

1 レーザ溶接装置、

2 基台、

3,3A〜3H レーザ光発生装置

5 載置台、

6 集光レンズ、

7 移動テーブル、

8 チルトテーブル、

9 回転テーブル、

10C 中央台、10A 左右の側方台、

La レーザ光、

W,Wb,Wa,Wd,Wi,Wr ワーク、

y1,y2,y3,y4,1Y 溶接ライン

【特許請求の範囲】

【請求項1】

中心に回転するワークを配置し、このワークの外周にレーザ光発生装置を配置し、ワークの外周又はワークの内周を溶接ラインとして周方向に溶接するレーザ溶接方法において、

ワークの外周に等間隔で複数のレーザ光発生装置を配置し、回転するワークの溶接ライン上に複数のレーザ光発生装置の各々のレーザ光の集光点が位置するように制御し、複数のレーザ溶接装置の各レーザ光がワークの外周又は内周の溶接ラインの同一箇所を複数回照射して溶接することを特徴とするレーザ溶接方法。

【請求項2】

中心に位置するワークの回転速度を高くしたときには、これに合わせてワークに照射する各レーザ光の出力を高くし、ワークの回転速度を低くしたときには、これに合わせてワークに照射する各レーザ光の出力を低くすることを特徴とする請求項1記載のレーザ溶接方法。

【請求項3】

前記ワークを昇降動させるか、又は、レーザ光発生装置を昇降動させるか、傾斜角度を変えることで、ワークの外周又は内周の溶接ラインよりも上方又は下方からレーザ光を照射させることを特徴とする請求項1又は2記載のレーザ溶接方法。

【請求項4】

前記ワークが筒状又はドーナツ状の内周を有するものであり、前記複数のレーザ光発生装置を昇降動させる高さ位置や傾斜角度を異ならせることで、複数の各レーザ光が干渉しないようにして前記ワークの内周を溶接することを特徴とするレーザ溶接方法。

【請求項5】

中心に回転するワークを配置し、このワークの外周に等間隔に複数のレーザ光発生装置を配置し、ワークの外周又はワークの内周を溶接ラインとして周方向に溶接するレーザ溶接装置において、

ワークを回転自在に支持する回転テーブルと、ワークの外周の複数のレーザ光発生装置の各々をワークを中心位置とする放射状の内外に移動させる移動テーブルとを備え、回転するワークの溶接ライン上に複数のレーザ光発生装置の各々のレーザ光の集光点が位置するように制御することを特徴とするレーザ溶接装置。

【請求項6】

ワークの外周に等間隔に配置した複数のレーザ光発生装置の各々に移動テーブルが備えられ、すべてのレーザ光発生装置を半径方向に同じ距離だけ同時に移動させるか、又は、すべてのレーザ光発生装置を個別に移動させることを特徴とする請求項5記載のレーザ溶接装置。

【請求項7】

前記回転テーブルは、昇降動自在な構成であるか、又は、傾斜角度が調整可能に構成されていることを特徴とする請求項5記載のレーザ溶接装置。

【請求項8】

前記レーザ光発生装置は、昇降動自在な構成であるか、又は、傾斜角度が調整可能に構成されていることを特徴とする請求項5記載のレーザ溶接装置。

【請求項1】

中心に回転するワークを配置し、このワークの外周にレーザ光発生装置を配置し、ワークの外周又はワークの内周を溶接ラインとして周方向に溶接するレーザ溶接方法において、

ワークの外周に等間隔で複数のレーザ光発生装置を配置し、回転するワークの溶接ライン上に複数のレーザ光発生装置の各々のレーザ光の集光点が位置するように制御し、複数のレーザ溶接装置の各レーザ光がワークの外周又は内周の溶接ラインの同一箇所を複数回照射して溶接することを特徴とするレーザ溶接方法。

【請求項2】

中心に位置するワークの回転速度を高くしたときには、これに合わせてワークに照射する各レーザ光の出力を高くし、ワークの回転速度を低くしたときには、これに合わせてワークに照射する各レーザ光の出力を低くすることを特徴とする請求項1記載のレーザ溶接方法。

【請求項3】

前記ワークを昇降動させるか、又は、レーザ光発生装置を昇降動させるか、傾斜角度を変えることで、ワークの外周又は内周の溶接ラインよりも上方又は下方からレーザ光を照射させることを特徴とする請求項1又は2記載のレーザ溶接方法。

【請求項4】

前記ワークが筒状又はドーナツ状の内周を有するものであり、前記複数のレーザ光発生装置を昇降動させる高さ位置や傾斜角度を異ならせることで、複数の各レーザ光が干渉しないようにして前記ワークの内周を溶接することを特徴とするレーザ溶接方法。

【請求項5】

中心に回転するワークを配置し、このワークの外周に等間隔に複数のレーザ光発生装置を配置し、ワークの外周又はワークの内周を溶接ラインとして周方向に溶接するレーザ溶接装置において、

ワークを回転自在に支持する回転テーブルと、ワークの外周の複数のレーザ光発生装置の各々をワークを中心位置とする放射状の内外に移動させる移動テーブルとを備え、回転するワークの溶接ライン上に複数のレーザ光発生装置の各々のレーザ光の集光点が位置するように制御することを特徴とするレーザ溶接装置。

【請求項6】

ワークの外周に等間隔に配置した複数のレーザ光発生装置の各々に移動テーブルが備えられ、すべてのレーザ光発生装置を半径方向に同じ距離だけ同時に移動させるか、又は、すべてのレーザ光発生装置を個別に移動させることを特徴とする請求項5記載のレーザ溶接装置。

【請求項7】

前記回転テーブルは、昇降動自在な構成であるか、又は、傾斜角度が調整可能に構成されていることを特徴とする請求項5記載のレーザ溶接装置。

【請求項8】

前記レーザ光発生装置は、昇降動自在な構成であるか、又は、傾斜角度が調整可能に構成されていることを特徴とする請求項5記載のレーザ溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−255103(P2009−255103A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2008−104728(P2008−104728)

【出願日】平成20年4月14日(2008.4.14)

【出願人】(598044866)株式会社村谷機械製作所 (6)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【出願人】(591040236)石川県 (70)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成20年4月14日(2008.4.14)

【出願人】(598044866)株式会社村谷機械製作所 (6)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【出願人】(591040236)石川県 (70)

【Fターム(参考)】

[ Back to top ]