レーザ溶接方法

【課題】貫通溶接における被加工物の外観を良好なものとすることができるレーザ溶接方法を提供する。

【解決手段】レーザ溶接方法では、一方の金属板10aに溝部Gを形成しておくことにより、溝部Gの底部Gaに貫通溶接部24を形成する。そして、溝部Gを埋めるように貫通溶接部24の表面24aにロウ付け部27を形成する。溶接後のワークWにおいては、ロウ付け部27によって貫通溶接部24の少なくとも一方側が表面Waに露出しなくなるので、ワークWの外観が良好なものとなる。

【解決手段】レーザ溶接方法では、一方の金属板10aに溝部Gを形成しておくことにより、溝部Gの底部Gaに貫通溶接部24を形成する。そして、溝部Gを埋めるように貫通溶接部24の表面24aにロウ付け部27を形成する。溶接後のワークWにおいては、ロウ付け部27によって貫通溶接部24の少なくとも一方側が表面Waに露出しなくなるので、ワークWの外観が良好なものとなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ溶接方法に関する。

【背景技術】

【0002】

金属材の溶接形態として、金属材を重ね合わせてレーザビームを照射し、一方の金属材と他方の金属材の一部とを溶融させて溶接する非貫通型(キーホール型)のレーザ溶接がある。このレーザ溶接では、レーザビームが照射された一方の金属材の表面にのみビードが露出するため、他方の金属材の外観は良好に保たれる。しかしながら、非貫通型のレーザ溶接では、溶接部の内部にレーザビームの照射によって生じる非金属製物質(スラグ)が外部に放出されないため溶接部内に残留したり、一方向からの加熱により溶接歪み(金属板の変形)が大きくなるといった問題がある。

【0003】

そこで、例えば特許文献1に記載の溶接方法では、2枚の金属板を重ね合わせてレーザビームを照射し、2枚の金属材を貫通させて溶接している(例えば特許文献1参照)。この貫通型のレーザ溶接では、溶接時にスラグが金属材の外部に放出され易く、溶接部の健全性が保たれる。また、溶接部が2枚の金属板を貫通するため、溶接歪みも抑制される。

【特許文献1】特開2002−144063号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の貫通型のレーザ溶接では、接合後の接合体の両面にビードが露出する。このため、レーザ溶接を施された被加工物を鉄道車両構体の外板などに利用するには、外観を良好に保つ工夫が必要であった。

【0005】

本発明は、上記課題の解決のためになされたものであり、貫通溶接における被加工物の外観を良好なものとすることができるレーザ溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係るレーザ溶接方法は、レーザビームの照射によって被加工物に貫通溶接部を形成するレーザ溶接方法であって、貫通溶接部の形成予定位置に対応して設けられた溝部を有する一方の被加工物に他方の被加工物を重ね合わせる工程と、形成予定位置に沿って被加工物の重ね合わせ部分にレーザビームを照射し、溝部の底部に貫通溶接部を形成する工程と、溝部を埋めるように貫通溶接部の表面にロウ付け部を形成する工程と、を備えることを特徴とする。

【0007】

このレーザ溶接方法では、一方の被加工物に溝部を形成しておくことにより、溝部の底部に貫通溶接部を形成する。そして、溝部を埋めるように貫通溶接部の表面にロウ付け部を形成する。溶接後の被加工物においては、ロウ付け部によって貫通溶接部の少なくとも一方側が表面に露出しなくなるので、被加工物の外観が良好なものとなる。また、このレーザ溶接方法では、溶接時には被加工物を貫通する貫通溶接部を形成するので、スラグや溶接歪みの問題も軽減できる。

【0008】

また、一方の被加工物側から重ね合わせ部分にレーザビームを照射することが好ましい。この場合、一方の被加工物に形成された溝部を目標とすることで、レーザビームを照射する際の位置合わせが容易になる。

【0009】

また、他方の被加工物にも貫通溶接部の形成予定位置に溝部が設けられ、一方の被加工物の溝部と他方の被加工物の溝部とをそれぞれ埋めるように、貫通溶接部の表面にロウ付け部を形成することが好ましい。この場合、溶接後の被加工物において、ロウ付け部によって貫通溶接部の両側が表面に露出しなくなるので、被加工物の外観が更に良好なものとなる。

【0010】

また、被加工物の表面から突出するようにロウ付け部を形成した後、ロウ付け部の突出部分を研磨することにより、ロウ付け部の表面と被加工物の表面とが面一となるように平坦化することが好ましい。この場合、ロウ付け部の表面と被加工物の表面とがより確実に平坦になるので、被加工物の外観が更に良好なものとなる。

【0011】

また、溝部における底部の幅は、形成しようとする貫通溶接部の幅よりも大きく形成されていることが好ましい。この場合、貫通溶接部の幅を広くする場合や、スポット状の貫通溶接部を千鳥状に形成する場合等にも上記の方法を適用できる。

【0012】

また、溝部は、断面矩形状であること好ましい。この場合、溝部の底部の面積を確保し易いので、レーザビームの位置合わせを容易に行うことができる。

【0013】

また、溝部は、断面円弧状であることが好ましい。この場合、溝部の底部に形成される貫通溶接部への応力集中を緩和することができる。

【0014】

また、溝部は、断面三角形状であることが好ましい。この場合、溝部の形成を容易に行うことができる。

【0015】

また、ロウ材は、色素成分が添加されていることが好ましい。この場合、被加工物の外観をより良好なものにすることができる。

【0016】

また、ロウ材は、被加工物とは異なる材質であることが好ましい。この場合、被加工物の外観をより良好なものにすることができる。

【発明の効果】

【0017】

本発明によれば、貫通溶接における被加工物の外観を良好なものとすることができる。

【発明を実施するための最良の形態】

【0018】

以下、図面を参照して本発明に係るレーザ溶接方法の好適な実施形態について説明する。

【0019】

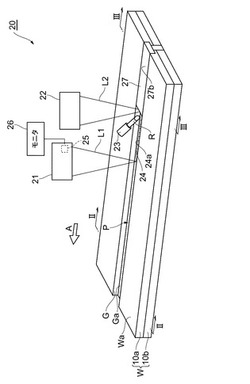

図1は、本発明の一実施形態に係るレーザ溶接方法の概要を示す図である。図1に示すように、このレーザ溶接方法は、重ね合わされた2枚の金属板10a、10b(以下、これらを「ワーク(被加工物)W」という)を重ね溶接するためものである。本実施形態では、ワークWのうち金属板10aの方向からレーザビームL1を照射して、貫通溶接を行う。金属板10a,10bは、例えばステンレスである。

【0020】

ここで、レーザビームL1が直接照射される金属板10aには、貫通溶接部24の形成予定位置に対応して溝部(凹部)Gが設けられている。具体的に、図2を参照しながら溝部Gについて説明する。図2は、図1におけるII−II線断面図である。同図に示すように、溝部Gは、断面長方形であり、溝部Gの底部Gaの幅は、形成しようとする貫通溶接部24の幅(破線部分)よりも寸法が約2倍程度大きくなるように形成されている。溝部Gの深さは、金属板10aの板厚の1/3程度となっている。なお、溝部Gは、溶接予定領域Pとなる。

【0021】

図1に戻って、上記のレーザ溶接方法は、レーザ溶接装置20を用いて実行される。レーザ溶接装置20は、ワークWにレーザビームL1を照射して貫通溶接部24を形成する溶接用レーザ21と、溶接用レーザ21の後段においてレーザビームL2を照射するロウ付用レーザ22と、ロウ材供給部23とを含んで構成されている。

【0022】

溶接用レーザ21は、金属板10aの溶接予定領域P(重ね合わせ部分)に向けてレーザ発振部(図示しない)からレーザビームL1を照射する。溶接用レーザ21は、ワークWに貫通溶接を施すことができる程度のレーザビームL1をレーザヘッドから出射させる。溶接用レーザ21から出射されるレーザビームL1は、例えば波長1.06μm、出力約4.0kWのYAGレーザである。

【0023】

ロウ付用レーザ22は、溶接用レーザ21から出射されたレーザビームL1に追従するように、ロウ材供給部23から供給されるロウ材Rの先端に向けてレーザビームL2を照射する。ロウ付用レーザ22は、溶接用レーザ21から出射されるレーザビームL1よりも出力の小さいレーザビームL2(L1>L2)を照射する。

【0024】

ロウ材供給部23は、ロウ付用レーザ22のレーザビームL2の照射位置に向けてロウ材(硬ロウ)Rを供給する部分である。ロウ材Rとしては、例えばワークW(ステンレス)と異種金属である銅や真鍮等が用いられる。ロウ材供給部23は、ロウ付用レーザ22の進行方向に対して前方側に配置され、ワークWの表面に対して傾斜した状態で、ロウ材Rを供給する。

【0025】

また、レーザ溶接装置20は、溶接用レーザ21を用いて形成した貫通溶接部24の溶接状態の検査を実施するための構成要素として、図1に示すように、フォトセンサ25と、モニタ26とを備えている。ここでは、溶接状態として、貫通溶接部24がワークWを正しく貫通しているか否かを検査する。

【0026】

フォトセンサ25は、例えば溶接用レーザ21の内部に設けられている。フォトセンサ25は、ワークWの表面WaにおけるレーザビームLの照射位置で発生するプラズマの一部を検出する。フォトセンサ25は、プラズマの光強度に対応する検出信号をモニタ26に出力する。

【0027】

モニタ26は、溶接状態を波形パターンとして表示する。モニタ26は、フォトセンサ25から出力された検出信号を受け取ると、検出信号の時間軸に対する波形パターンを生成する。そして、モニタ26は、その生成した波形パターンをディスプレイに表示する。ディスプレイに表示される波形パターンの具体例については後述する。

【0028】

本実施形態に係るレーザ溶接方法を図1及び図2を参照しながら説明する。まず、ワークWを溝部Gが上側になるように所定の定盤上にセットする。また、溶接用レーザ21のレーザビームL1の照射位置が溶接予定領域Pである溝部Gの始点に位置するように、溶接用レーザ21をセットする。このとき、図2に示すように、レーザビームL1の照射位置が溝部Gの略中央となるようにセットする。

【0029】

次に、溶接用レーザ21を図1における矢印A方向に所定の速度でレーザビームL1を照射しながら移動させる。これにより、溝部Gの底部Gaにおいて、金属板10a,10bを貫通する貫通溶接部24順次形成されていく。

【0030】

また、溶接用レーザ21に追従して、ロウ付用レーザ22からレーザビームL2が照射される。レーザビームL2の照射位置には、ロウ材供給部23からロウ材Rが供給され、溶融したロウ材Rによって溝部Gが埋められることにより、貫通溶接部24の表面24aにロウ付け部27が順次形成される。

【0031】

ロウ付用レーザ22が溶接予定領域Pの終点に到達すると、溝部Gがロウ材Rによって埋められた連続的な貫通溶接部24及びロウ付け部27が形成され、ワークWの溶接が終了する。溶接が終了した直後の状態では、貫通溶接部24の表面24aを覆うロウ付け部27は、図3(a)に示すように、金属板10aの表面Waから突出するように形成されている。そこで、例えば粒度が#50番程度の細目の砥石が取り付けられたグラインダーによって、金属板10aの表面Waから突出するロウ付け部27の突出部分27aを研磨することにより、図3(b)に示すように、ロウ付け部27の表面27bとワークWの表面Waとが面一になるように平坦化する。

【0032】

また、レーザ溶接装置20は、レーザビームL1の照射中にフォトセンサ25で検出したプラズマの光強度に基づいて、溶接状態を示す波形パターンをモニタ26に表示する。図4は、貫通溶接が正常に終了した場合におけるフォトセンサ25からの出力信号の波形パターンP1と、溶接の途中から非貫通となった場合におけるフォトセンサ25からの出力信号の波形パターンP2とを示す図である。図4に示すように、貫通溶接が正常に終了した場合には、レベルF1程度の低いレベルで安定した波形パターンP1となる。

【0033】

一方、溶接部が途中から非貫通となった場合には、例えば時間t1から急激に反射光強度がレベルF2付近まで高くなり、時間軸に対して波形パターンP1よりも反射光強度が不安定な波形パターンP2となる。従って、溶接を実施する作業者は、モニタ26の表示される波形パターンの挙動を監視することにより、貫通溶接部24が正常に形成されているか否かを判断することができる。さらに、実際のワークWの貫通溶接部24を目視することによって、溶接状態の可否を確認することもできる。

【0034】

上述したように、本実施形態に係るレーザ溶接方法では、一方の金属板10aに溝部Gを形成しておくことにより、溝部Gの底部Gaに貫通溶接部24を形成する。そして、溝部Gを埋めるように貫通溶接部24の表面24aにロウ付け部27を形成する。溶接後のワークWにおいては、ロウ付け部27によって貫通溶接部24の少なくとも一方側が表面Waに露出しなくなるので、ワークWの外観が良好なものとなる。また、このレーザ溶接方法では、溶接時にはワークWを貫通する貫通溶接部24を形成するので、非貫通溶接において生じるスラグや溶接歪みの問題も軽減できる。

【0035】

また、ロウ付け部27を金属板10aの表面Waよりも突出するように形成し、その突出部分27aをグラインダー等によって研磨してロウ付け部27の表面27bと金属板10aの表面Waとを面一にする。これにより、ロウ付け部27の表面27bと金属板10aの表面Waとが確実に平坦になるので、ワークWの外観が更に良好なものとなる。

【0036】

また、このレーザ溶接方法では、レーザビームL1を底部Gaの面積が十分に確保された断面長方形の溝部Gを目標として照射することで、レーザビームL1の位置合わせを容易に行うことができる。更に、ロウ材Rとしてステンレスの金属板10a,10bとは異種金属である銅や真鍮を用いるので、ロウ付け部27が金属板10a,10bに対して色付けされる。これにより、ワークWの外観がより良好なものとなる。

【0037】

本発明は、上記実施形態に限られるものではない。例えば、上記実施形態では、一方の金属板10aに溝部Gを設けたが、図5に示すように、金属板10bにも、金属板10aの溝部Gに対向する位置に溝部Gを設け、貫通溶接部28の形成後、2つの溝部G,Gを埋めるように貫通溶接部28の表面28a,28bにそれぞれロウ付け部29を形成してもよい。この場合、溶接後のワークWにおいて、ロウ付け部29によって貫通溶接部28の両側が表面Waに露出しなくなるので、ワークWの外観が更に良好なものとなる。

【0038】

また、上記実施形態では、連続的にレーザビームL1を照射して連続した貫通溶接部24を形成しているが、上記のレーザ溶接方法は、スポット溶接に適用されてもよい。図6は、スポット溶接におけるワークの斜視図である。図6に示すように、例えば形成しようとする貫通スポット溶接部30の幅よりも4倍程度寸法の大きい断面長方形の溝部Gを設け、この溝部Gの底部Gaに例えば千鳥状の貫通スポット溶接部30を形成した後、溝部Gを埋めるようにスポット溶接部30の表面30aにそれぞれロウ付け部31を形成してもよい。この場合であっても、溶接後のワークWにおいては、ロウ付け部31によってスポット溶接部30の少なくとも一方側が表面Waに露出しなくなるので、ワークWの外観が良好なものとなる。

【0039】

また、上記実施形態では、溝部Gを断面矩形状としたが、溝部Gの形状はこれに限定されない。例えば、図7(a)に示すように、断面台形状であってもよい。この場合、レーザビームL1の位置合わせを容易に行うことができると共に、形成される貫通溶接部24への応力集中を緩和することができる。また、図7(b)に示すように、断面円弧状であってもよい。この場合、溝部Gの底部Gaが湾曲面となるので、形成される貫通溶接部24への応力集中をより緩和することができる。更に、図7(c)に示すように、断面三角形状であってもよい。この場合、溝部Gの形成を上記の形状よりも容易に行うことができる。

【0040】

また、上記実施形態では、金属板10aの表面Waよりも突出するようにロウ付け部27を形成した後、その突出部分27aをグラインダーによって研磨し、ロウ付け部27の表面27bを平坦化しているが、ロウ付け部27の突出部分27aが図4(a)に示した状態よりも小さくなるようにロウ材Rを適宜供給し、ロウ付け部27形成後の突出部分27aの研磨を省略してもよい。この場合、工程の簡素化が図られる。

【0041】

また、上記実施形態に加えて、ロウ材Rに色素成分を添加してもよい。色素成分としては、例えば銅やアルミニウム等が用いられる。この場合、ロウ付け部27を金属板10a,10bに対して所望の色に色付けできるので、ワークWの外観がより良好なものとなる。

【図面の簡単な説明】

【0042】

【図1】本発明の一実施形態に係るレーザ溶接方法の概要を示す図である。

【図2】図1におけるII−II線断面図である。

【図3】図1におけるIII−III線断面図である。

【図4】貫通溶接が正常に終了した場合におけるフォトセンサからの出力信号の波形パターンと、溶接の途中から非貫通となった場合におけるフォトセンサからの出力信号の波形パターンとを示す図である。

【図5】変形例に係る貫通溶接部の断面図である。

【図6】スポット溶接におけるワークの斜視図である。

【図7】変形例に係る溝部を示す図である。

【符号の説明】

【0043】

10a,10b…金属板(被加工物)、24,28,30…貫通溶接部、24a,28a,28b,30a…貫通溶接部の表面、27,29,31…ロウ付け部、27b…ロウ付け部の表面、G…溝部、Ga…底部、L1…レーザビーム、R…ロウ材、W…ワーク、Wa…ワーク(金属板)の表面。

【技術分野】

【0001】

本発明は、レーザ溶接方法に関する。

【背景技術】

【0002】

金属材の溶接形態として、金属材を重ね合わせてレーザビームを照射し、一方の金属材と他方の金属材の一部とを溶融させて溶接する非貫通型(キーホール型)のレーザ溶接がある。このレーザ溶接では、レーザビームが照射された一方の金属材の表面にのみビードが露出するため、他方の金属材の外観は良好に保たれる。しかしながら、非貫通型のレーザ溶接では、溶接部の内部にレーザビームの照射によって生じる非金属製物質(スラグ)が外部に放出されないため溶接部内に残留したり、一方向からの加熱により溶接歪み(金属板の変形)が大きくなるといった問題がある。

【0003】

そこで、例えば特許文献1に記載の溶接方法では、2枚の金属板を重ね合わせてレーザビームを照射し、2枚の金属材を貫通させて溶接している(例えば特許文献1参照)。この貫通型のレーザ溶接では、溶接時にスラグが金属材の外部に放出され易く、溶接部の健全性が保たれる。また、溶接部が2枚の金属板を貫通するため、溶接歪みも抑制される。

【特許文献1】特開2002−144063号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の貫通型のレーザ溶接では、接合後の接合体の両面にビードが露出する。このため、レーザ溶接を施された被加工物を鉄道車両構体の外板などに利用するには、外観を良好に保つ工夫が必要であった。

【0005】

本発明は、上記課題の解決のためになされたものであり、貫通溶接における被加工物の外観を良好なものとすることができるレーザ溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係るレーザ溶接方法は、レーザビームの照射によって被加工物に貫通溶接部を形成するレーザ溶接方法であって、貫通溶接部の形成予定位置に対応して設けられた溝部を有する一方の被加工物に他方の被加工物を重ね合わせる工程と、形成予定位置に沿って被加工物の重ね合わせ部分にレーザビームを照射し、溝部の底部に貫通溶接部を形成する工程と、溝部を埋めるように貫通溶接部の表面にロウ付け部を形成する工程と、を備えることを特徴とする。

【0007】

このレーザ溶接方法では、一方の被加工物に溝部を形成しておくことにより、溝部の底部に貫通溶接部を形成する。そして、溝部を埋めるように貫通溶接部の表面にロウ付け部を形成する。溶接後の被加工物においては、ロウ付け部によって貫通溶接部の少なくとも一方側が表面に露出しなくなるので、被加工物の外観が良好なものとなる。また、このレーザ溶接方法では、溶接時には被加工物を貫通する貫通溶接部を形成するので、スラグや溶接歪みの問題も軽減できる。

【0008】

また、一方の被加工物側から重ね合わせ部分にレーザビームを照射することが好ましい。この場合、一方の被加工物に形成された溝部を目標とすることで、レーザビームを照射する際の位置合わせが容易になる。

【0009】

また、他方の被加工物にも貫通溶接部の形成予定位置に溝部が設けられ、一方の被加工物の溝部と他方の被加工物の溝部とをそれぞれ埋めるように、貫通溶接部の表面にロウ付け部を形成することが好ましい。この場合、溶接後の被加工物において、ロウ付け部によって貫通溶接部の両側が表面に露出しなくなるので、被加工物の外観が更に良好なものとなる。

【0010】

また、被加工物の表面から突出するようにロウ付け部を形成した後、ロウ付け部の突出部分を研磨することにより、ロウ付け部の表面と被加工物の表面とが面一となるように平坦化することが好ましい。この場合、ロウ付け部の表面と被加工物の表面とがより確実に平坦になるので、被加工物の外観が更に良好なものとなる。

【0011】

また、溝部における底部の幅は、形成しようとする貫通溶接部の幅よりも大きく形成されていることが好ましい。この場合、貫通溶接部の幅を広くする場合や、スポット状の貫通溶接部を千鳥状に形成する場合等にも上記の方法を適用できる。

【0012】

また、溝部は、断面矩形状であること好ましい。この場合、溝部の底部の面積を確保し易いので、レーザビームの位置合わせを容易に行うことができる。

【0013】

また、溝部は、断面円弧状であることが好ましい。この場合、溝部の底部に形成される貫通溶接部への応力集中を緩和することができる。

【0014】

また、溝部は、断面三角形状であることが好ましい。この場合、溝部の形成を容易に行うことができる。

【0015】

また、ロウ材は、色素成分が添加されていることが好ましい。この場合、被加工物の外観をより良好なものにすることができる。

【0016】

また、ロウ材は、被加工物とは異なる材質であることが好ましい。この場合、被加工物の外観をより良好なものにすることができる。

【発明の効果】

【0017】

本発明によれば、貫通溶接における被加工物の外観を良好なものとすることができる。

【発明を実施するための最良の形態】

【0018】

以下、図面を参照して本発明に係るレーザ溶接方法の好適な実施形態について説明する。

【0019】

図1は、本発明の一実施形態に係るレーザ溶接方法の概要を示す図である。図1に示すように、このレーザ溶接方法は、重ね合わされた2枚の金属板10a、10b(以下、これらを「ワーク(被加工物)W」という)を重ね溶接するためものである。本実施形態では、ワークWのうち金属板10aの方向からレーザビームL1を照射して、貫通溶接を行う。金属板10a,10bは、例えばステンレスである。

【0020】

ここで、レーザビームL1が直接照射される金属板10aには、貫通溶接部24の形成予定位置に対応して溝部(凹部)Gが設けられている。具体的に、図2を参照しながら溝部Gについて説明する。図2は、図1におけるII−II線断面図である。同図に示すように、溝部Gは、断面長方形であり、溝部Gの底部Gaの幅は、形成しようとする貫通溶接部24の幅(破線部分)よりも寸法が約2倍程度大きくなるように形成されている。溝部Gの深さは、金属板10aの板厚の1/3程度となっている。なお、溝部Gは、溶接予定領域Pとなる。

【0021】

図1に戻って、上記のレーザ溶接方法は、レーザ溶接装置20を用いて実行される。レーザ溶接装置20は、ワークWにレーザビームL1を照射して貫通溶接部24を形成する溶接用レーザ21と、溶接用レーザ21の後段においてレーザビームL2を照射するロウ付用レーザ22と、ロウ材供給部23とを含んで構成されている。

【0022】

溶接用レーザ21は、金属板10aの溶接予定領域P(重ね合わせ部分)に向けてレーザ発振部(図示しない)からレーザビームL1を照射する。溶接用レーザ21は、ワークWに貫通溶接を施すことができる程度のレーザビームL1をレーザヘッドから出射させる。溶接用レーザ21から出射されるレーザビームL1は、例えば波長1.06μm、出力約4.0kWのYAGレーザである。

【0023】

ロウ付用レーザ22は、溶接用レーザ21から出射されたレーザビームL1に追従するように、ロウ材供給部23から供給されるロウ材Rの先端に向けてレーザビームL2を照射する。ロウ付用レーザ22は、溶接用レーザ21から出射されるレーザビームL1よりも出力の小さいレーザビームL2(L1>L2)を照射する。

【0024】

ロウ材供給部23は、ロウ付用レーザ22のレーザビームL2の照射位置に向けてロウ材(硬ロウ)Rを供給する部分である。ロウ材Rとしては、例えばワークW(ステンレス)と異種金属である銅や真鍮等が用いられる。ロウ材供給部23は、ロウ付用レーザ22の進行方向に対して前方側に配置され、ワークWの表面に対して傾斜した状態で、ロウ材Rを供給する。

【0025】

また、レーザ溶接装置20は、溶接用レーザ21を用いて形成した貫通溶接部24の溶接状態の検査を実施するための構成要素として、図1に示すように、フォトセンサ25と、モニタ26とを備えている。ここでは、溶接状態として、貫通溶接部24がワークWを正しく貫通しているか否かを検査する。

【0026】

フォトセンサ25は、例えば溶接用レーザ21の内部に設けられている。フォトセンサ25は、ワークWの表面WaにおけるレーザビームLの照射位置で発生するプラズマの一部を検出する。フォトセンサ25は、プラズマの光強度に対応する検出信号をモニタ26に出力する。

【0027】

モニタ26は、溶接状態を波形パターンとして表示する。モニタ26は、フォトセンサ25から出力された検出信号を受け取ると、検出信号の時間軸に対する波形パターンを生成する。そして、モニタ26は、その生成した波形パターンをディスプレイに表示する。ディスプレイに表示される波形パターンの具体例については後述する。

【0028】

本実施形態に係るレーザ溶接方法を図1及び図2を参照しながら説明する。まず、ワークWを溝部Gが上側になるように所定の定盤上にセットする。また、溶接用レーザ21のレーザビームL1の照射位置が溶接予定領域Pである溝部Gの始点に位置するように、溶接用レーザ21をセットする。このとき、図2に示すように、レーザビームL1の照射位置が溝部Gの略中央となるようにセットする。

【0029】

次に、溶接用レーザ21を図1における矢印A方向に所定の速度でレーザビームL1を照射しながら移動させる。これにより、溝部Gの底部Gaにおいて、金属板10a,10bを貫通する貫通溶接部24順次形成されていく。

【0030】

また、溶接用レーザ21に追従して、ロウ付用レーザ22からレーザビームL2が照射される。レーザビームL2の照射位置には、ロウ材供給部23からロウ材Rが供給され、溶融したロウ材Rによって溝部Gが埋められることにより、貫通溶接部24の表面24aにロウ付け部27が順次形成される。

【0031】

ロウ付用レーザ22が溶接予定領域Pの終点に到達すると、溝部Gがロウ材Rによって埋められた連続的な貫通溶接部24及びロウ付け部27が形成され、ワークWの溶接が終了する。溶接が終了した直後の状態では、貫通溶接部24の表面24aを覆うロウ付け部27は、図3(a)に示すように、金属板10aの表面Waから突出するように形成されている。そこで、例えば粒度が#50番程度の細目の砥石が取り付けられたグラインダーによって、金属板10aの表面Waから突出するロウ付け部27の突出部分27aを研磨することにより、図3(b)に示すように、ロウ付け部27の表面27bとワークWの表面Waとが面一になるように平坦化する。

【0032】

また、レーザ溶接装置20は、レーザビームL1の照射中にフォトセンサ25で検出したプラズマの光強度に基づいて、溶接状態を示す波形パターンをモニタ26に表示する。図4は、貫通溶接が正常に終了した場合におけるフォトセンサ25からの出力信号の波形パターンP1と、溶接の途中から非貫通となった場合におけるフォトセンサ25からの出力信号の波形パターンP2とを示す図である。図4に示すように、貫通溶接が正常に終了した場合には、レベルF1程度の低いレベルで安定した波形パターンP1となる。

【0033】

一方、溶接部が途中から非貫通となった場合には、例えば時間t1から急激に反射光強度がレベルF2付近まで高くなり、時間軸に対して波形パターンP1よりも反射光強度が不安定な波形パターンP2となる。従って、溶接を実施する作業者は、モニタ26の表示される波形パターンの挙動を監視することにより、貫通溶接部24が正常に形成されているか否かを判断することができる。さらに、実際のワークWの貫通溶接部24を目視することによって、溶接状態の可否を確認することもできる。

【0034】

上述したように、本実施形態に係るレーザ溶接方法では、一方の金属板10aに溝部Gを形成しておくことにより、溝部Gの底部Gaに貫通溶接部24を形成する。そして、溝部Gを埋めるように貫通溶接部24の表面24aにロウ付け部27を形成する。溶接後のワークWにおいては、ロウ付け部27によって貫通溶接部24の少なくとも一方側が表面Waに露出しなくなるので、ワークWの外観が良好なものとなる。また、このレーザ溶接方法では、溶接時にはワークWを貫通する貫通溶接部24を形成するので、非貫通溶接において生じるスラグや溶接歪みの問題も軽減できる。

【0035】

また、ロウ付け部27を金属板10aの表面Waよりも突出するように形成し、その突出部分27aをグラインダー等によって研磨してロウ付け部27の表面27bと金属板10aの表面Waとを面一にする。これにより、ロウ付け部27の表面27bと金属板10aの表面Waとが確実に平坦になるので、ワークWの外観が更に良好なものとなる。

【0036】

また、このレーザ溶接方法では、レーザビームL1を底部Gaの面積が十分に確保された断面長方形の溝部Gを目標として照射することで、レーザビームL1の位置合わせを容易に行うことができる。更に、ロウ材Rとしてステンレスの金属板10a,10bとは異種金属である銅や真鍮を用いるので、ロウ付け部27が金属板10a,10bに対して色付けされる。これにより、ワークWの外観がより良好なものとなる。

【0037】

本発明は、上記実施形態に限られるものではない。例えば、上記実施形態では、一方の金属板10aに溝部Gを設けたが、図5に示すように、金属板10bにも、金属板10aの溝部Gに対向する位置に溝部Gを設け、貫通溶接部28の形成後、2つの溝部G,Gを埋めるように貫通溶接部28の表面28a,28bにそれぞれロウ付け部29を形成してもよい。この場合、溶接後のワークWにおいて、ロウ付け部29によって貫通溶接部28の両側が表面Waに露出しなくなるので、ワークWの外観が更に良好なものとなる。

【0038】

また、上記実施形態では、連続的にレーザビームL1を照射して連続した貫通溶接部24を形成しているが、上記のレーザ溶接方法は、スポット溶接に適用されてもよい。図6は、スポット溶接におけるワークの斜視図である。図6に示すように、例えば形成しようとする貫通スポット溶接部30の幅よりも4倍程度寸法の大きい断面長方形の溝部Gを設け、この溝部Gの底部Gaに例えば千鳥状の貫通スポット溶接部30を形成した後、溝部Gを埋めるようにスポット溶接部30の表面30aにそれぞれロウ付け部31を形成してもよい。この場合であっても、溶接後のワークWにおいては、ロウ付け部31によってスポット溶接部30の少なくとも一方側が表面Waに露出しなくなるので、ワークWの外観が良好なものとなる。

【0039】

また、上記実施形態では、溝部Gを断面矩形状としたが、溝部Gの形状はこれに限定されない。例えば、図7(a)に示すように、断面台形状であってもよい。この場合、レーザビームL1の位置合わせを容易に行うことができると共に、形成される貫通溶接部24への応力集中を緩和することができる。また、図7(b)に示すように、断面円弧状であってもよい。この場合、溝部Gの底部Gaが湾曲面となるので、形成される貫通溶接部24への応力集中をより緩和することができる。更に、図7(c)に示すように、断面三角形状であってもよい。この場合、溝部Gの形成を上記の形状よりも容易に行うことができる。

【0040】

また、上記実施形態では、金属板10aの表面Waよりも突出するようにロウ付け部27を形成した後、その突出部分27aをグラインダーによって研磨し、ロウ付け部27の表面27bを平坦化しているが、ロウ付け部27の突出部分27aが図4(a)に示した状態よりも小さくなるようにロウ材Rを適宜供給し、ロウ付け部27形成後の突出部分27aの研磨を省略してもよい。この場合、工程の簡素化が図られる。

【0041】

また、上記実施形態に加えて、ロウ材Rに色素成分を添加してもよい。色素成分としては、例えば銅やアルミニウム等が用いられる。この場合、ロウ付け部27を金属板10a,10bに対して所望の色に色付けできるので、ワークWの外観がより良好なものとなる。

【図面の簡単な説明】

【0042】

【図1】本発明の一実施形態に係るレーザ溶接方法の概要を示す図である。

【図2】図1におけるII−II線断面図である。

【図3】図1におけるIII−III線断面図である。

【図4】貫通溶接が正常に終了した場合におけるフォトセンサからの出力信号の波形パターンと、溶接の途中から非貫通となった場合におけるフォトセンサからの出力信号の波形パターンとを示す図である。

【図5】変形例に係る貫通溶接部の断面図である。

【図6】スポット溶接におけるワークの斜視図である。

【図7】変形例に係る溝部を示す図である。

【符号の説明】

【0043】

10a,10b…金属板(被加工物)、24,28,30…貫通溶接部、24a,28a,28b,30a…貫通溶接部の表面、27,29,31…ロウ付け部、27b…ロウ付け部の表面、G…溝部、Ga…底部、L1…レーザビーム、R…ロウ材、W…ワーク、Wa…ワーク(金属板)の表面。

【特許請求の範囲】

【請求項1】

レーザビームの照射によって被加工物に貫通溶接部を形成するレーザ溶接方法であって、

前記貫通溶接部の形成予定位置に対応して設けられた溝部を有する一方の被加工物に他方の被加工物を重ね合わせる工程と、

前記形成予定位置に沿って前記被加工物の重ね合わせ部分に前記レーザビームを照射し、前記溝部の底部に前記貫通溶接部を形成する工程と、

前記溝部を埋めるように前記貫通溶接部の表面にロウ付け部を形成する工程と、

を備えることを特徴とするレーザ溶接方法。

【請求項2】

前記一方の被加工物側から前記重ね合わせ部分に前記レーザビームを照射することを特徴とする請求項1記載のレーザ溶接方法。

【請求項3】

前記他方の被加工物にも前記貫通溶接部の形成予定位置に溝部が設けられ、

前記一方の被加工物の溝部と前記他方の被加工物の溝部とをそれぞれ埋めるように、前記貫通溶接部の表面にロウ付け部を形成することを特徴とする請求項1又は2記載のレーザ溶接方法。

【請求項4】

前記被加工物の表面から突出するように前記ロウ付け部を形成した後、前記ロウ付け部の突出部分を研磨することにより、前記ロウ付け部の表面と前記被加工物の表面とが面一となるように平坦化することを特徴とする請求項1〜3のいずれか一項記載のレーザ溶接方法。

【請求項5】

前記溝部における前記底部の幅は、形成しようとする貫通溶接部の幅よりも大きく形成されていることを特徴とする請求項1〜4のいずれか一項記載のレーザ溶接方法。

【請求項6】

前記溝部は、断面矩形状であることを特徴とする請求項1〜5のいずれか一項記載のレーザ溶接方法。

【請求項7】

前記溝部は、断面円弧状であることを特徴とする請求項1〜6のいずれか一項記載のレーザ溶接方法。

【請求項8】

前記溝部は、断面三角形状であることを特徴とする請求項1〜7のいずれか一項記載のレーザ溶接方法。

【請求項9】

前記ロウ材は、色素成分が添加されていることを特徴とする請求項1〜8のいずれか一項記載のレーザ溶接方法。

【請求項10】

前記ロウ材は、前記被加工物とは異なる材質であることを特徴とする請求項1〜8のいずれか一項記載のレーザ溶接方法。

【請求項1】

レーザビームの照射によって被加工物に貫通溶接部を形成するレーザ溶接方法であって、

前記貫通溶接部の形成予定位置に対応して設けられた溝部を有する一方の被加工物に他方の被加工物を重ね合わせる工程と、

前記形成予定位置に沿って前記被加工物の重ね合わせ部分に前記レーザビームを照射し、前記溝部の底部に前記貫通溶接部を形成する工程と、

前記溝部を埋めるように前記貫通溶接部の表面にロウ付け部を形成する工程と、

を備えることを特徴とするレーザ溶接方法。

【請求項2】

前記一方の被加工物側から前記重ね合わせ部分に前記レーザビームを照射することを特徴とする請求項1記載のレーザ溶接方法。

【請求項3】

前記他方の被加工物にも前記貫通溶接部の形成予定位置に溝部が設けられ、

前記一方の被加工物の溝部と前記他方の被加工物の溝部とをそれぞれ埋めるように、前記貫通溶接部の表面にロウ付け部を形成することを特徴とする請求項1又は2記載のレーザ溶接方法。

【請求項4】

前記被加工物の表面から突出するように前記ロウ付け部を形成した後、前記ロウ付け部の突出部分を研磨することにより、前記ロウ付け部の表面と前記被加工物の表面とが面一となるように平坦化することを特徴とする請求項1〜3のいずれか一項記載のレーザ溶接方法。

【請求項5】

前記溝部における前記底部の幅は、形成しようとする貫通溶接部の幅よりも大きく形成されていることを特徴とする請求項1〜4のいずれか一項記載のレーザ溶接方法。

【請求項6】

前記溝部は、断面矩形状であることを特徴とする請求項1〜5のいずれか一項記載のレーザ溶接方法。

【請求項7】

前記溝部は、断面円弧状であることを特徴とする請求項1〜6のいずれか一項記載のレーザ溶接方法。

【請求項8】

前記溝部は、断面三角形状であることを特徴とする請求項1〜7のいずれか一項記載のレーザ溶接方法。

【請求項9】

前記ロウ材は、色素成分が添加されていることを特徴とする請求項1〜8のいずれか一項記載のレーザ溶接方法。

【請求項10】

前記ロウ材は、前記被加工物とは異なる材質であることを特徴とする請求項1〜8のいずれか一項記載のレーザ溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−120065(P2010−120065A)

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願番号】特願2008−297236(P2008−297236)

【出願日】平成20年11月20日(2008.11.20)

【出願人】(000003377)東急車輛製造株式会社 (332)

【Fターム(参考)】

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願日】平成20年11月20日(2008.11.20)

【出願人】(000003377)東急車輛製造株式会社 (332)

【Fターム(参考)】

[ Back to top ]