レーザ溶接方法

【課題】第1の目的として割れやひけなどの溶接欠陥が抑制され、第2の目的として狙い裕度を拡大できる、溶接方法を提供するものである。

【解決手段】接合される二つの棒状の被接合部材1を重ね合わせ、先端の分岐した谷部を設け、前記谷部にレーザ光4を照射し、谷部全体を溶融させ、球状の溶融部6を形成することを特徴とするレーザ溶接方法である。

【解決手段】接合される二つの棒状の被接合部材1を重ね合わせ、先端の分岐した谷部を設け、前記谷部にレーザ光4を照射し、谷部全体を溶融させ、球状の溶融部6を形成することを特徴とするレーザ溶接方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ光による溶接方法に関するものである。

【背景技術】

【0002】

一般に金属へのレーザ溶接は吸収率が低いためエネルギー損失が大きい。このため、レーザの高出力化や照射時間の拡大、吸収率増加のための表面処理の追加等が必要となる。このため、装置コストの増大・使用電力量の増大・工程の追加などによって製造コストが嵩むといった問題が生じていた。そこで、レーザ溶接においては、従来からレーザ光の吸収率を高めるための技術が開発されている。

【0003】

例えば、特許文献1には、被接合部材の被接合部に所定のブリュースター角度を有する略V字状の溝を形成し、該V溝に直線偏光を出力するレーザ発振器により発振されたレーザ光を照射することにより被接合部材の被接合部を溶接して接合するレーザ溶接方法が開示されている。

【0004】

また、特許文献2では相互に接合される2つの被接合部材間のへり(被接合部)の合わせ面の角部を斜めに塑性加工し、その開先にレーザを照射することでレーザ光が発散されずにレーザ光の吸収率が向上するレーザ溶接方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−138091号公報(第1頁、第1図)

【特許文献2】特開2005−52868号公報(第2頁、第1図)

【発明の概要】

【発明が解決しようとする課題】

【0006】

レーザ溶接では狙い精度が厳しく、レーザ光の位置決め精度を高める必要があり、生産性の低下につながっていた。

先行文献1の方法では、効果的な偏光成分を得るためにV字溝を形成した被溶接部を水平面に対し70〜85°で加工しなければならない。そのため、開口部は狭い範囲に限定され狙い裕度が小さくなり、高精度な位置決めを要することになり生産性の低下につながる。

【0007】

レーザ溶接は一般に他の溶接法と比較すると、冷却速度が大きい。このため、レーザ照射により溶融した領域が急冷され、急激な熱収縮が起きる。この際に周辺に未溶融領域が存在すると、その拘束により、割れやひけが発生してしまう。

【0008】

先行文献2の方法では、2つの被接合部材間のへりにレーザを照射するが、相互に接合される2つの被接合部材間のへりの間を溶融させ接合する方式では割れやひけが生じる問題があった。

【0009】

そこで本発明は、上記事情を鑑みてなされたもので、第1の目的として割れやひけなどの溶接欠陥が抑制され、第2の目的として狙い裕度を拡大できる、溶接方法を提供するものである。

【課題を解決するための手段】

【0010】

接合される二つの棒状の被接合部材を重ね合わせ、先端の分岐した谷部を設け、前記谷部にレーザ光を照射し、谷部全体を溶融させ、球状の溶融部を形成することを特徴とするレーザ溶接方法である。

【発明の効果】

【0011】

谷部全体を球状に溶融させることにより、割れやひけなどの溶接欠陥を抑制できる。また、先端部が分岐した谷部を設けたことで開口部が広くなり、狙い裕度が広い。

【図面の簡単な説明】

【0012】

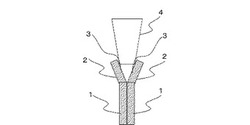

【図1】本発明の実施の形態1におけるレーザ溶接方法が適用される溶接部継手構造の断面図である。

【図2】本発明の実施の形態1におけるレーザ照射部の拡大した断面図である。

【図3】本発明の実施の形態1におけるレーザ照射前の継手の断面図である。

【図4】本発明の実施の形態1における曲げ部溶融中の継手の断面図である。

【図5】本発明の実施の形態1における曲げ部溶融後の継手の断面図である。

【図6】一般的なレーザ溶接におけるレーザ溶接方法が適用される溶接部継手構造の断面図である。

【図7】本発明の実施の形態2におけるレーザ溶接方法が適用される溶接部継手構造の断面図である。

【図8】本発明の実施の形態3におけるレーザ溶接方法が適用される溶接部継手構造の断面図である。

【図9】本発明の実施の形態3における薄肉部の切削による加工方法の断面図である。

【図10】本発明の実施の形態3における薄肉部の圧延による加工方法の断面図である。

【図11】本発明の実施の形態4におけるレーザ溶接方法が適用される溶接部継手構造の断面図である。

【発明を実施するための形態】

【0013】

実施の形態1.

図1は本発明の実施の形態1におけるレーザ溶接方法が適用される溶接部継手構造の断面を示している。ここでは被接合部材1の厚みは1mm程度、紙面奥方向厚さも1mm程度の棒状である。本発明は被接合部材1の先端を塑性加工によって曲げ、曲げ部2を形成する。図1にあるように曲げ部2を持つ2つの被接合部材1をY字状に重ね合わせ、Y字状の谷部の傾斜面3にレーザ光4を照射する。これにより、図2に示すようにレーザ光4の光線は傾斜面に照射された際、一部が吸収され、残りが反射される。反射された光線はまた傾斜面3に照射され、再度一部が吸収され、残りが反射される。このように光線軌跡5が示すようにレーザ光4はY字状の継手の形状により多重反射を起す。これにより、吸収率が低くても複数回吸収が繰り返されるため、総合として吸収率が高くなる。

【0014】

図3は本発明の実施の形態1におけるレーザ照射前の継手の断面図である。被接合部材1にレーザが照射されると、レーザ照射部の温度が上昇するが、金属特有の高い熱伝導により、熱が継手内に拡散する。熱の拡散はレーザ照射部から金属内に起こるが、金属から外気への放出は金属内の熱の移動に比べると極わずかである。このため、継手先端となる曲げ部2は熱の逃げ場がなく、蓄熱され、レーザの照射部でなくとも温度が上昇し、融点に達する。

【0015】

図4は本発明の実施の形態1における曲げ部溶融中の継手の断面図である。このようにして、曲げ部2は完全に溶融する。溶融すると、自身の表面張力により溶融部6は表面積が最も小さくなるように凝集するため、図4から図5のように球状に凝集し、そのまま凝固するため、最終的には図5に示すような継手形状となる。先端部が溶けると凝縮により必ずほぼ球状に変形する。

【0016】

なお、本発明では先端部の厚みが薄い(厚みは1mm程度、紙面奥方向厚さも1mm程度)ため、パルスレーザ等を用いてレーザを照射した瞬間(1ミリ秒以内)にY字の先端部分の全体が溶融し球状に変形する。

【0017】

一方、図6に示すように被溶接部材に曲げ加工を施しておらず、レーザ光4が照射される先端部がY字状でない場合、溶融部7の周辺には未溶融部が存在するので、次に示すようなプロセスで割れやひけが発生する。レーザの照射により、照射部は溶融し、温度上昇に沿って熱膨張する。最高温度に到達後、温度が低下していき、溶融部7の凝固が始まる。凝固時、温度の低下とともに溶融部7が収縮するが、このとき、溶融部周辺の未溶融部は収縮しないため、収縮量に差が生じる。その結果、溶融部7は図6中の矢印のような力が働き、溶融部7に割れやひけが発生する。レーザ溶接は特に冷却速度が速いため、急激な熱収縮が生じ、割れやひけの発生が顕著である。

【0018】

しかし、本発明のレーザ溶接方法で作成した継手構造では図5に示すように溶融部6の周辺に未溶融部がほとんどなく、溶融部6が外力を受けずに収縮できる。このため、本発明における溶融部6は熱収縮の際、拘束を受けず、前述の割れやひけを防ぐことができる。

【0019】

なお、Y字状の先端全てを溶かす必要があるため、[溶融部の熱容量]<[レーザの全エネルギー]である必要があり、通常は棒幅が2mm程度まで、レーザエネルギーはピークエネルギーで2kW〜10kWが望ましい。また曲げ部2の長さは棒幅の5倍程度までが望ましい。

【0020】

本発明を実施するためには溶融後の先端部が被接合部材1を完全に覆う必要がある。そのため、[球状溶融部半径10>被接合部材厚さ11]かつ[球状溶融部半径10>被接合部材紙面奥方向厚さ]を満たすように先端部の体積を十分に確保し、被接合部材1を薄くする必要がある。この条件を満たしていない先端部に厚みのある被接合部材1では本発明を適用することはできない。

なお、以下に本発明の実験の際に用いた条件を示す。

棒の厚さ:0.5mm 棒の幅1.5mm 曲げ部長さ1.5mm

曲げ部体積:1.125mm3

レーザの種類:パルスレーザ

出力:400W

パルス幅:10〜20ms

ピークエネルギー:4kW〜8kW(出力÷パルス幅 溶融能力の指標)

溶融の可否は曲げ部2の体積とピークエネルギーの関係で決まり、曲げ部2の体積が大きくなるほど、ピークエネルギーも大きくする必要がある。

この実験結果から、ピークエネルギー/曲げ部の体積=4kW/1.125mm3≒3 kW/mm3となり、ピークエネルギー/曲げ部の体積>3 kW/mm3を満たす、材料寸法、レーザを用いればよいことが分かった。ピークエネルギーは4kW以下であると曲げ部2の溶融が不完全になり、曲げ部2が球状に溶融しなくなることがある。また、ピークエネルギーが8kW以上であると過剰に溶融し曲げ部2が垂れ落ちることがある。

溶融物の垂れ落ち等を考えると実用上は曲げ部2の長さは10mm以下、かつ棒の厚さの5倍程度までが望ましい。

【0021】

実施の形態2.

図7に実施の形態2におけるレーザ溶接方法が適用される溶接部継手構造の断面を示す。継手構造は実施の形態1と同様でY字の谷部よりも小さいスポット径を持つレーザ光を照射する。これにより、Y字の曲げ部2が反射光や散乱光を遮断し、周辺部品へのやけを防ぐことができる。

【0022】

また、レーザ光8aは理想的にY字の中心を狙って照射されたものであるが、レーザ光8bのようにY字の斜面3内であれば、狙い位置がずれても多重反射により、継手には十分にエネルギーが吸収され、通常の溶接が可能である。

【0023】

実施の形態3.

図8に実施の形態3におけるレーザ溶接方法が適用される溶接部継手構造の断面を示す。継手構造は実施の形態1と同様で被接合部材1よりも薄い被接合部材厚さ11を有する。薄肉部は機械加工による切削、もしくは叩いて伸ばす圧延、により形成すればよい。

【0024】

図9に薄肉部の切削による加工方法を示す。切削による加工方法では先端部の切削部12を削り、先端部を薄くする。

【0025】

図10に薄肉部の圧延による加工方法を示す。圧延による加工方法では、被接合部材1の曲げ部2を圧延位置13に到達するまでたたき、先端部を薄く延ばす。先端部は始め曲げ部2に位置するが、圧延後は圧延位置13に位置する。

【0026】

曲げ部2の長さが同じであれば、薄くすることで溶融金属量を少なくすることができ、低出力レーザの利用が可能となる。反対に溶融金属量を同じにすれば、曲げ部2の長さを長くすることができ、レーザのスポット径を大きくすることや、狙いズレ裕度を広くすることができる。

【0027】

実施の形態4.

図11に実施の形態4におけるレーザ溶接方法が適用される溶接部継手構造の断面を示す。曲げ部2をもつ接合部材と曲げ部2をもたない被接合部材1とを変形Y字状に合わせる。レーザの照射方法や効果は実施の形態1と同様であるが、曲げ加工を施す部材が半分で済むため低コストで本発明を実現できる。

【符号の説明】

【0028】

1 被接合部材

2 曲げ部

3 レーザが照射される傾斜面

4 レーザ光

5 レーザの光線軌跡

6 本発明における溶融部

7 従来方法の溶融部

8a レーザ光

8b レーザ光

9 被接合部材より薄い曲げ部

10 球状溶融部半径

11 被接合部材厚さ

12 切削部

13 圧延位置

【技術分野】

【0001】

本発明は、レーザ光による溶接方法に関するものである。

【背景技術】

【0002】

一般に金属へのレーザ溶接は吸収率が低いためエネルギー損失が大きい。このため、レーザの高出力化や照射時間の拡大、吸収率増加のための表面処理の追加等が必要となる。このため、装置コストの増大・使用電力量の増大・工程の追加などによって製造コストが嵩むといった問題が生じていた。そこで、レーザ溶接においては、従来からレーザ光の吸収率を高めるための技術が開発されている。

【0003】

例えば、特許文献1には、被接合部材の被接合部に所定のブリュースター角度を有する略V字状の溝を形成し、該V溝に直線偏光を出力するレーザ発振器により発振されたレーザ光を照射することにより被接合部材の被接合部を溶接して接合するレーザ溶接方法が開示されている。

【0004】

また、特許文献2では相互に接合される2つの被接合部材間のへり(被接合部)の合わせ面の角部を斜めに塑性加工し、その開先にレーザを照射することでレーザ光が発散されずにレーザ光の吸収率が向上するレーザ溶接方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−138091号公報(第1頁、第1図)

【特許文献2】特開2005−52868号公報(第2頁、第1図)

【発明の概要】

【発明が解決しようとする課題】

【0006】

レーザ溶接では狙い精度が厳しく、レーザ光の位置決め精度を高める必要があり、生産性の低下につながっていた。

先行文献1の方法では、効果的な偏光成分を得るためにV字溝を形成した被溶接部を水平面に対し70〜85°で加工しなければならない。そのため、開口部は狭い範囲に限定され狙い裕度が小さくなり、高精度な位置決めを要することになり生産性の低下につながる。

【0007】

レーザ溶接は一般に他の溶接法と比較すると、冷却速度が大きい。このため、レーザ照射により溶融した領域が急冷され、急激な熱収縮が起きる。この際に周辺に未溶融領域が存在すると、その拘束により、割れやひけが発生してしまう。

【0008】

先行文献2の方法では、2つの被接合部材間のへりにレーザを照射するが、相互に接合される2つの被接合部材間のへりの間を溶融させ接合する方式では割れやひけが生じる問題があった。

【0009】

そこで本発明は、上記事情を鑑みてなされたもので、第1の目的として割れやひけなどの溶接欠陥が抑制され、第2の目的として狙い裕度を拡大できる、溶接方法を提供するものである。

【課題を解決するための手段】

【0010】

接合される二つの棒状の被接合部材を重ね合わせ、先端の分岐した谷部を設け、前記谷部にレーザ光を照射し、谷部全体を溶融させ、球状の溶融部を形成することを特徴とするレーザ溶接方法である。

【発明の効果】

【0011】

谷部全体を球状に溶融させることにより、割れやひけなどの溶接欠陥を抑制できる。また、先端部が分岐した谷部を設けたことで開口部が広くなり、狙い裕度が広い。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態1におけるレーザ溶接方法が適用される溶接部継手構造の断面図である。

【図2】本発明の実施の形態1におけるレーザ照射部の拡大した断面図である。

【図3】本発明の実施の形態1におけるレーザ照射前の継手の断面図である。

【図4】本発明の実施の形態1における曲げ部溶融中の継手の断面図である。

【図5】本発明の実施の形態1における曲げ部溶融後の継手の断面図である。

【図6】一般的なレーザ溶接におけるレーザ溶接方法が適用される溶接部継手構造の断面図である。

【図7】本発明の実施の形態2におけるレーザ溶接方法が適用される溶接部継手構造の断面図である。

【図8】本発明の実施の形態3におけるレーザ溶接方法が適用される溶接部継手構造の断面図である。

【図9】本発明の実施の形態3における薄肉部の切削による加工方法の断面図である。

【図10】本発明の実施の形態3における薄肉部の圧延による加工方法の断面図である。

【図11】本発明の実施の形態4におけるレーザ溶接方法が適用される溶接部継手構造の断面図である。

【発明を実施するための形態】

【0013】

実施の形態1.

図1は本発明の実施の形態1におけるレーザ溶接方法が適用される溶接部継手構造の断面を示している。ここでは被接合部材1の厚みは1mm程度、紙面奥方向厚さも1mm程度の棒状である。本発明は被接合部材1の先端を塑性加工によって曲げ、曲げ部2を形成する。図1にあるように曲げ部2を持つ2つの被接合部材1をY字状に重ね合わせ、Y字状の谷部の傾斜面3にレーザ光4を照射する。これにより、図2に示すようにレーザ光4の光線は傾斜面に照射された際、一部が吸収され、残りが反射される。反射された光線はまた傾斜面3に照射され、再度一部が吸収され、残りが反射される。このように光線軌跡5が示すようにレーザ光4はY字状の継手の形状により多重反射を起す。これにより、吸収率が低くても複数回吸収が繰り返されるため、総合として吸収率が高くなる。

【0014】

図3は本発明の実施の形態1におけるレーザ照射前の継手の断面図である。被接合部材1にレーザが照射されると、レーザ照射部の温度が上昇するが、金属特有の高い熱伝導により、熱が継手内に拡散する。熱の拡散はレーザ照射部から金属内に起こるが、金属から外気への放出は金属内の熱の移動に比べると極わずかである。このため、継手先端となる曲げ部2は熱の逃げ場がなく、蓄熱され、レーザの照射部でなくとも温度が上昇し、融点に達する。

【0015】

図4は本発明の実施の形態1における曲げ部溶融中の継手の断面図である。このようにして、曲げ部2は完全に溶融する。溶融すると、自身の表面張力により溶融部6は表面積が最も小さくなるように凝集するため、図4から図5のように球状に凝集し、そのまま凝固するため、最終的には図5に示すような継手形状となる。先端部が溶けると凝縮により必ずほぼ球状に変形する。

【0016】

なお、本発明では先端部の厚みが薄い(厚みは1mm程度、紙面奥方向厚さも1mm程度)ため、パルスレーザ等を用いてレーザを照射した瞬間(1ミリ秒以内)にY字の先端部分の全体が溶融し球状に変形する。

【0017】

一方、図6に示すように被溶接部材に曲げ加工を施しておらず、レーザ光4が照射される先端部がY字状でない場合、溶融部7の周辺には未溶融部が存在するので、次に示すようなプロセスで割れやひけが発生する。レーザの照射により、照射部は溶融し、温度上昇に沿って熱膨張する。最高温度に到達後、温度が低下していき、溶融部7の凝固が始まる。凝固時、温度の低下とともに溶融部7が収縮するが、このとき、溶融部周辺の未溶融部は収縮しないため、収縮量に差が生じる。その結果、溶融部7は図6中の矢印のような力が働き、溶融部7に割れやひけが発生する。レーザ溶接は特に冷却速度が速いため、急激な熱収縮が生じ、割れやひけの発生が顕著である。

【0018】

しかし、本発明のレーザ溶接方法で作成した継手構造では図5に示すように溶融部6の周辺に未溶融部がほとんどなく、溶融部6が外力を受けずに収縮できる。このため、本発明における溶融部6は熱収縮の際、拘束を受けず、前述の割れやひけを防ぐことができる。

【0019】

なお、Y字状の先端全てを溶かす必要があるため、[溶融部の熱容量]<[レーザの全エネルギー]である必要があり、通常は棒幅が2mm程度まで、レーザエネルギーはピークエネルギーで2kW〜10kWが望ましい。また曲げ部2の長さは棒幅の5倍程度までが望ましい。

【0020】

本発明を実施するためには溶融後の先端部が被接合部材1を完全に覆う必要がある。そのため、[球状溶融部半径10>被接合部材厚さ11]かつ[球状溶融部半径10>被接合部材紙面奥方向厚さ]を満たすように先端部の体積を十分に確保し、被接合部材1を薄くする必要がある。この条件を満たしていない先端部に厚みのある被接合部材1では本発明を適用することはできない。

なお、以下に本発明の実験の際に用いた条件を示す。

棒の厚さ:0.5mm 棒の幅1.5mm 曲げ部長さ1.5mm

曲げ部体積:1.125mm3

レーザの種類:パルスレーザ

出力:400W

パルス幅:10〜20ms

ピークエネルギー:4kW〜8kW(出力÷パルス幅 溶融能力の指標)

溶融の可否は曲げ部2の体積とピークエネルギーの関係で決まり、曲げ部2の体積が大きくなるほど、ピークエネルギーも大きくする必要がある。

この実験結果から、ピークエネルギー/曲げ部の体積=4kW/1.125mm3≒3 kW/mm3となり、ピークエネルギー/曲げ部の体積>3 kW/mm3を満たす、材料寸法、レーザを用いればよいことが分かった。ピークエネルギーは4kW以下であると曲げ部2の溶融が不完全になり、曲げ部2が球状に溶融しなくなることがある。また、ピークエネルギーが8kW以上であると過剰に溶融し曲げ部2が垂れ落ちることがある。

溶融物の垂れ落ち等を考えると実用上は曲げ部2の長さは10mm以下、かつ棒の厚さの5倍程度までが望ましい。

【0021】

実施の形態2.

図7に実施の形態2におけるレーザ溶接方法が適用される溶接部継手構造の断面を示す。継手構造は実施の形態1と同様でY字の谷部よりも小さいスポット径を持つレーザ光を照射する。これにより、Y字の曲げ部2が反射光や散乱光を遮断し、周辺部品へのやけを防ぐことができる。

【0022】

また、レーザ光8aは理想的にY字の中心を狙って照射されたものであるが、レーザ光8bのようにY字の斜面3内であれば、狙い位置がずれても多重反射により、継手には十分にエネルギーが吸収され、通常の溶接が可能である。

【0023】

実施の形態3.

図8に実施の形態3におけるレーザ溶接方法が適用される溶接部継手構造の断面を示す。継手構造は実施の形態1と同様で被接合部材1よりも薄い被接合部材厚さ11を有する。薄肉部は機械加工による切削、もしくは叩いて伸ばす圧延、により形成すればよい。

【0024】

図9に薄肉部の切削による加工方法を示す。切削による加工方法では先端部の切削部12を削り、先端部を薄くする。

【0025】

図10に薄肉部の圧延による加工方法を示す。圧延による加工方法では、被接合部材1の曲げ部2を圧延位置13に到達するまでたたき、先端部を薄く延ばす。先端部は始め曲げ部2に位置するが、圧延後は圧延位置13に位置する。

【0026】

曲げ部2の長さが同じであれば、薄くすることで溶融金属量を少なくすることができ、低出力レーザの利用が可能となる。反対に溶融金属量を同じにすれば、曲げ部2の長さを長くすることができ、レーザのスポット径を大きくすることや、狙いズレ裕度を広くすることができる。

【0027】

実施の形態4.

図11に実施の形態4におけるレーザ溶接方法が適用される溶接部継手構造の断面を示す。曲げ部2をもつ接合部材と曲げ部2をもたない被接合部材1とを変形Y字状に合わせる。レーザの照射方法や効果は実施の形態1と同様であるが、曲げ加工を施す部材が半分で済むため低コストで本発明を実現できる。

【符号の説明】

【0028】

1 被接合部材

2 曲げ部

3 レーザが照射される傾斜面

4 レーザ光

5 レーザの光線軌跡

6 本発明における溶融部

7 従来方法の溶融部

8a レーザ光

8b レーザ光

9 被接合部材より薄い曲げ部

10 球状溶融部半径

11 被接合部材厚さ

12 切削部

13 圧延位置

【特許請求の範囲】

【請求項1】

接合される二つの棒状の被接合部材を重ね合わせ、先端の分岐した谷部を設け、

前記谷部にレーザ光を照射し、谷部全体を溶融させ、球状の溶融部を形成することを特徴とするレーザ溶接方法。

【請求項2】

二つの棒状の前記被接合部材の端を折り曲げることで曲げ部を形成し、二つの前記曲げ部が前記谷部を形成することを特徴とする請求項1に記載のレーザ溶接方法。

【請求項3】

二つの棒状の前記被接合部材の端のうち、一つのみが曲げ部を有することで前記谷部を形成することを特徴とする請求項1に記載のレーザ溶接方法。

【請求項4】

前記曲げ部がそれ以外の前記被接合部材より薄いことを特徴とする請求項2ないし請求項3に記載のレーザ溶接方法。

【請求項5】

前記レーザ光のスポット径が前記谷部の開口よりも小さいことを特徴とする請求項1ないし請求項4のいずれかに記載のレーザ溶接方法。

【請求項1】

接合される二つの棒状の被接合部材を重ね合わせ、先端の分岐した谷部を設け、

前記谷部にレーザ光を照射し、谷部全体を溶融させ、球状の溶融部を形成することを特徴とするレーザ溶接方法。

【請求項2】

二つの棒状の前記被接合部材の端を折り曲げることで曲げ部を形成し、二つの前記曲げ部が前記谷部を形成することを特徴とする請求項1に記載のレーザ溶接方法。

【請求項3】

二つの棒状の前記被接合部材の端のうち、一つのみが曲げ部を有することで前記谷部を形成することを特徴とする請求項1に記載のレーザ溶接方法。

【請求項4】

前記曲げ部がそれ以外の前記被接合部材より薄いことを特徴とする請求項2ないし請求項3に記載のレーザ溶接方法。

【請求項5】

前記レーザ光のスポット径が前記谷部の開口よりも小さいことを特徴とする請求項1ないし請求項4のいずれかに記載のレーザ溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−94808(P2013−94808A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239017(P2011−239017)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]