レーザ溶接用接合継手および接合体

【課題】ブローホールの発生を抑えた品質の良い溶接を行うためのレーザ溶接用接合継手を提供すること。

【解決手段】シールドガスを噴射しながら行うレーザ溶接やレーザ・アークハイブリッド溶接によって接合する第1及び第2被接合部材1A,1Bに形成され、第1被接合部材1Aは、第2接合部材1Bの接合端面と突き合わされる接合突起11と、レーザの反照射側にあって接合突起11に突き合わされた第2被接合部材13,14を受ける支持突起6とが形成され、その支持突起6は、レーザの照射側に凹んだ凹部12を形成したものであって、その凹部12内面は、接合突起11に形成された反照射側の平面部22から凹部底面24へと連続し、その凹部底面24が接合突起11の接合端面21を超えて延び、照射側に突き出て第2被接合部材13,14を受ける先端支持部25に連続するように形成されたレーザ溶接用接合継手10A,10B。

【解決手段】シールドガスを噴射しながら行うレーザ溶接やレーザ・アークハイブリッド溶接によって接合する第1及び第2被接合部材1A,1Bに形成され、第1被接合部材1Aは、第2接合部材1Bの接合端面と突き合わされる接合突起11と、レーザの反照射側にあって接合突起11に突き合わされた第2被接合部材13,14を受ける支持突起6とが形成され、その支持突起6は、レーザの照射側に凹んだ凹部12を形成したものであって、その凹部12内面は、接合突起11に形成された反照射側の平面部22から凹部底面24へと連続し、その凹部底面24が接合突起11の接合端面21を超えて延び、照射側に突き出て第2被接合部材13,14を受ける先端支持部25に連続するように形成されたレーザ溶接用接合継手10A,10B。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばアルミニウム又はアルミニウム合金材からなる被接合部材をレーザ溶接又はレーザ・アークハイブリッド溶接するためのレーザ溶接用接合継手に関し、特にブローホールなどの欠陥を無くして接合品質を良くした接合体を構成するためのレーザ溶接用接合継手及び当該継手によってレーザ溶接された接合体に関する。

【背景技術】

【0002】

鉄道車両などでは、車体軽量化に対応すべく軽量なアルミニウム合金材による車両構体が採用されている。アルミニウム合金部材の接合には、溶接ワイヤを消耗電極として溶着するMIG溶接などが採用されている。例えば図9に示すように、鉄道車両構体を構成する外板101,102は、その端部に継手が形成されており、端面が斜めになって接合部110に開先を形成するようにして重ね合わされる。より具体的には、一方の外板101には受け部105が形成されており、そこに他方の外板102の端部が重ね合わされて図示するような断面V字の開先が形成される。MIG溶接は不活性ガス中で行われるので、シールドガスが噴射され、その開先のある接合部110に溶接ワイヤを溶かしながら外板101,102が溶着する。

【0003】

一方、最近では、アルミニウム合金部材の接合に対し、こうしたアーク溶接の他にレーザ溶接が試みられている。レーザビームは、高エネルギー密度の集中熱源としての性質を持ち、低入熱で深溶込みの溶接ができ、接合すべき部材に及ぼす熱影響や熱変形が極めて少なく、また高速による溶接が可能だからである。しかしながら、アルミニウム合金部材のレーザ溶接方法はブローホールが発生したり裏面が酸化するなどの欠陥が多発する問題点があった。この点、特開平7−164173号公報では、アルミニウム合金部材同士をレーザ溶接するに当たって、品質の高い溶接部をもった接合体を安定して提供するためのレーザ溶接方法が提案されている。

【0004】

図10は、同公報に開示された接合部の断面図である。アルミニウム合金からなる板材201,202は、端部に断面矩形の凸部211,212が形成され、端面同士を互いに突き合わせることによって空洞220が形成される。板材201,202の接合部には、図面上方から接合部230にレーザビームが照射され、その接合部230が連続する接合線に沿って溶接が行われる。その際、レーザビームと同方向からシールドガスが接合部230に向けて噴射され、更に反照射側では空洞220内に一方の開口端を塞いだ状態で他方の開口端からバックシールドガスが供給される。よって、図10に示す接合継手では、バックシールドガスとして不活性ガスが供給され、た状態でレーザ溶接が行われるため、ブローホールが発生するなど欠陥を極めて少なくすることができ、高品質の溶接部をもった接合体が安定して得られるという効果を奏する。

【特許文献1】特開平7−164173号公報(第3−4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、図10に示す前記特許文献1の接合継手では、バックシールドガスを供給する空洞220を形成するため、板材201,202に凸部211,212を設ける必要があった。特許文献1には、図10に示すもの以外にも同様に空洞を形成する接合継手が記載されているが、いずれも空洞を構成するための形状になってしまい、凸部211,212などのような余分な部分が鉄道車両用構体などの接合体の重量を大幅に増加させてしまうことになる。また、こうした従来の接合継手では、レーザビームと同方向から噴射するシールドガスの他に、空洞220内にバックシールドガスを供給しているため、接合に際して余分な手間がかかる他、接合装置としてもコスト高なものになってしまう。

【0006】

よって、本発明は、かかる課題を解決すべく、ブローホールの発生を抑えた品質の良い溶接を行うためのレーザ溶接用接合継手および当該継手によって溶接された接合体を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のレーザ溶接用接合継手は、第1被接合部材と第2被接合部材との接合端面を突き合わせた接合部に、シールドガスを噴射しながら行うレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するための、当該第1及び第2被接合部材に形成されたものであって、前記第1被接合部材は、前記第2接合部材の接合端面と突き合わされる接合突起と、レーザの反照射側にあって前記接合突起に突き合わされた前記第2被接合部材を受ける支持突起とが形成され、その支持突起は、レーザの照射側に凹んだ凹部を形成したものであって、その凹部内面は、前記接合突起に形成された反照射側の平面部から凹部底面へと連続し、その凹部底面が前記接合突起の接合端面を超えて延び、前記照射側に突き出て前記第2被接合部材を受ける先端支持部に連続するように形成されたものであることを特徴とする。

【0008】

本発明のレーザ溶接用接合継手は、前記支持突起が、前記接合突起の平面部から略半円形状の曲面と、レーザ照射側の部材表面とほぼ平行な前記凹部底面と、略半円形状の先端支持部の曲面が連続するように形成されたものであることが好ましい。

本発明のレーザ溶接用接合継手は、前記第1被接合部材の接合突起が、前記第2被接合部材の接合部分と肉厚が等しいことが好ましい。

本発明のレーザ溶接用接合継手は、前記第1被接合部材と第2被接合部材が、上面板と下面板とが複数のリブによって連結された中空形材であって、前記第1被接合部材は、その上面板側と下面板側とに形成された前記支持突起が端部リブによって連結されたものであり、上下の支持突起が第2被接合部材の上面板と下面板との間に嵌め込まれ、第1被接合部材の接合突起と第2被接合部材の上面板及び下面板の自由端とを接合端面同士突き合わせるようにしたものであることが好ましい。

本発明のレーザ溶接用接合継手は、前記第1被接合部材と第2被接合部材との端面間の接合部に開先が形成され、その開先部分が溶接されたものであることが好ましい。

【0009】

本発明の接合体は、第1被接合部材と第2被接合部材に形成された接合継手を組み合わせた接合部を、シールドガスを噴射しながら行うレーザ溶接又はレーザ・アークハイブリッド溶接によって接合してなるものであって、前記接合継手は、前記第1被接合部材に前記第2接合部材の接合端面と突き合わされる接合突起と、レーザの反照射側にあって前記接合突起に突き合わされた前記第2被接合部材を受ける支持突起とが形成され、その支持突起が、レーザの照射側に凹んだ凹部を形成したものであって、その凹部内面が、前記接合突起に形成された反照射側の平面部から凹部底面へと連続し、その凹部底面が前記接合突起の接合端面を超えて延び、前記照射側に突き出て前記第2被接合部材を受ける先端支持部に連続するように形成されたものであることを特徴とする。

また、本発明の接合体は、前記第1被接合部材と第2被接合部材が上面板と下面板とが複数のリブによって連結された中空形材であって、前記第1被接合部材は、その上面板側と下面板側とに形成された前記支持突起が端部リブによって連結されたものであり、上下の支持突起が第2被接合部材の上面板と下面板との間に嵌め込まれ、肉厚が等しい第1被接合部材の接合突起と第2被接合部材の上面板及び下面板の接合部分とを接合端面同士突き合わせて溶接したものであることが好ましい。

【発明の効果】

【0010】

よって、本発明によれば、支持突起の凹部によって構成する空間がシールドガスを充填させる空間として十分広いものとなるため、従来のものと比べて接合品質を良いものとすることができる。また、接合突起には平面部が形成されており、溶接する他方の接合部との肉厚を同じにすることで、レーザビームによって入った熱の接合部における拡散がほぼ左右均等になって、接合部の溶融が左右バランス良く行われることで接合時間を短縮することができ、また接合品質を向上させることができる。

【発明を実施するための最良の形態】

【0011】

次に、本発明に係るレーザ溶接用接合継手および接合体の一実施形態について図面を参照しながら以下に説明する。先ず図1は、レーザ溶接によって構成した鉄道車両構体を示した図である。この鉄道車両80は、左右の面を形成する側構体81と、屋根を形成する屋根構体82と、車体長手方向に対して両端を閉鎖する面を形成する妻構体83と、床面を形成する台枠84とから構成されている。そして、側構体81や屋根構体82は、車体一両分の長さの押出中空形材88が幅方向に複数溶接接合されている。

【0012】

ここで、図2及び図3は、被接合部材である押出中空形材のレーザ溶接用接合継手を示した図であるが、これは図4及び図5に示すレーザ溶接用接合継手に至る過程のレーザ溶接用接合継手を示したものである。従って、図2及び図3のレーザ溶接用接合継手を簡単に説明した後に、本実施形態のレーザ溶接用接合継手について具体的に説明する。なお、図示した押出中空形材は、いずれも押出し成形されたアルミニウム合金によるものであり、鉄道車両80を構成する押出中空形材88に相当するものである。

【0013】

先ず、図2に示すレーザ溶接用接合継手は、押出中空形材41A,41Bの左側端部と右側端部とにそれぞれ形成されている。押出中空形材41は、上面板42と下面板43とが複数の傾斜したリブ44によって連結されている。左右端部に位置する端部リブ45,46は、上面板42および下面板43に直交し、左端には支持突起47が突設され、右端には上面板42と下面板43とが延長するように突き出した突出部42a,43aが形成されている。支持突起47の付け根部分には、レーザ照射面側に円弧状の溝部49が長手方向に形成されている。

【0014】

従って、押出中空形材41A,41Bのレーザ溶接用接合継手では、図示するように支持突起47,47が突出部42a,43aの間に嵌り込む。そこで、接合端面同士が突き合わされた接合部48にレーザビームが照射され、それと同時に照射側からシールドガスが噴射される。レーザビームが照射された接合部48では、集中的な加熱による溶融によって溶接が行われるが、その際、レーザビームの照射部分には端面間の隙間があって、その隙間からシールドガスが入り込む。そのため、レーザ照射面側から接合部に噴射されたシールドガスが溝部49の空間内に充填されてバックシールドガスとなる。

【0015】

しかし、図2に示すレーザ溶接用接合継手では、両方にそれぞれ端部リブ45,46があるため重量が重くしてしまっている。また、バックシールドガスを溜める溝部49が浅く断面積が小さいため、シールドガスが入り込む空間が十分でなく、良好な品質が得られない可能性がある。また、レーザビームが照射される位置の形状が左右非対称であるため、レーザビームによって入った熱の拡散に偏りが生じてしまい、この点でも接合品質の低下を招くおそれがある。

【0016】

そこで、レーザ溶接用継手形状としては、次に図3に示すような形状のものが考えられる。図3に示す押出中空形材51A,51Bは、上面板52と下面板53とが複数の傾斜したリブ54によって連結され、左側端部にのみ端部リブ55が形成されている。その端部リブ55からは支持突起56が突き出し、押出中空形材51Bでは、上面板52や下面板53の延長上に自由端57,58が形成されている。そして、支持突起56の付け根には、レーザ照射面に溝部59が形成されている。この溝部59は、上面板52の接合端面52aや下面板53の接合端面53aから内側に向けて緩やかに湾曲して形成され、自由端57,58と重ね合わされてできた空間の断面がいわゆる水滴形状になっている。

【0017】

接合端面同士が突き合わされた接合部にはレーザビームが照射され、同時にシールドガスが噴射される。レーザビームが照射された接合部では、集中的な加熱によって溶融して溶接が行われるが、その際、レーザビームの照射部分には端面間の隙間があって、その隙間からシールドガスが入り込む。そのため、このレーザ溶接用接合継手でも、レーザ照射面側から接合部に噴射されたシールドガスが溝部59の空間内に充填されてバックシールドガスとなる。

【0018】

しかし、このレーザ溶接用接合継手における溝部59は、図2の溝部49に比べればより深くなってシールドガスが入り込む空間が広くなったが、それでも十分でないため良好な品質が得られない可能性がある。また、レーザビームが照射される位置の形状が左右非対称であるため、レーザビームによって入った熱の拡散に偏りが生じるため、やはりこの点でも接合品質の低下を招くおそれがある。

そこで、以上のような問題点を考慮して、図4及び図5に示すレーザ溶接用接合継手を提案するに至った。図4は、離間した一対の押出中空形材の端部同士を示した図であり、図5は、その端部同士を組み合わせた接合状態を示した図である。

【0019】

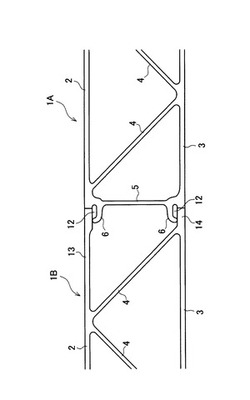

図4に示す一対の押出中空形材1A,1Bは、アルミニウム合金の押出中空形材であり、各々の右側端部と左側端部とがレーザ溶接によって接合可能なレーザ溶接用接合継手が形成されている。この押出中空形材1A,1Bは、図1に示す鉄道車両80を構成する押出中空形材88に相当するものであり、幅方向の端部に図示するような継手が形成されている。その押出中空形材1A,1Bは、ほぼ平行な上面板2と下面板3とが幅方向に傾斜した複数のリブ4によって連結され、トラス状の断面が形成されている。

【0020】

本実施形態のレーザ溶接用接合継手は、押出中空形材1Aの左側端部に形成された継手10Aと、レーザ溶接用接合継手の他方は、押出中空形材1Bの右側端部に形成された継手10Bとからなる。継手10Aは、上面板2と下面板3に直交する端部リブ5が形成され、その端部リブ5からは、幅方向外側に向けて上下の2箇所において支持突起6が突設されている。継手10Bは、押出中空形材1Bの右側端部に位置するリブ4から上面板2及び下面板3が延長した自由端13,14になっている。自由端13,14は端面位置が揃っているため、リブ4の傾きによって上面板2側の自由端13が長く、下面板3側の自由端14が短くなっている。

【0021】

継手10Aの支持突起6,6は、継手10Bの自由端13,14の間に嵌め込まれるように構成されたものであり、その支持突起6,6は上下対称形状で形成されている。そこで、継手10Aについて、下面板3側の形状を図6に示して更に詳しく形状を説明する。

支持突起6は、下面板3と端部リブ5との連結部分に形成されている。下面板3の延長線上にその下面板3よりも肉厚の接合突起11が形成され、支持突起6は、この接合突起11と同方向に更に突き出して形成されている。その先端には表面側に折れ曲がった先端支持部25を有し、この先端支持部25は、接合突起11に突き当てられる継手10Bの自由端13,14をレーザビームの反照射面側から支える部分になる。

【0022】

そして、この支持突起6は、レーザ接合時にシールドガスを溜める空間を形成するための凹部12を形成している。凹部12は、支持突起6と接合突起11とが明確に別突起と認識させるような形状であり、接合端面21から平面部22を介して奥の円弧部23に連続し、深く入り込んだ袋状になっている。その凹部12には、幅広の凹部底面24が形成され、反対側に先端支持部25が突き出している。従って、本実施形態では、先に提案した継手のように単なる溝とするのではなく、支持突起6の形状を工夫することによって広い空間が得られるようにしている。また、継手10Aでは、下面板3(上面板2も同じ)と端部リブ5との連結部分は、支持突起6の反対側が内側に向けて凸面15が形成され、凹部12の広がりによって当該部分の肉厚が薄くならないようにしている。

【0023】

一方、継手10Bは、上面板2側の自由端13の先端部分13aと、下面板3側の自由端14の全体は、継手10Aの接合突起11と同じ厚さになるように厚肉に形成されている。従って、接合突起11は、前述したように平面部22が形成された突起になっているため、図5に示すように上下の接合端面21と26、21と27が突き合わされた状態では、その突き合わされた面(レーザビームの照射位置)を挟んで肉厚が等しく左右対称になっている。

【0024】

本実施形態の押出中空形材1A,1Bは、上面板2、下面板3の板厚が2mm程度、そしてリブ4,5の肉厚が1.5mm程度で押出し成形されたダブルスキンパネルであって、図1に示す鉄道車両の側パネルである。そのため、図4及び図5に示す継手10A,10Bは、20数メートルの長さにわたって形成されている。そして、継手10Aについて見てみると、凹部12を構成する接合突起11の平面部22は、長さが3.0mm以下で形成され、凹部底面24と平面部22との間隔が0.5〜3.0mmで形成されている。これは、凹部12が浅く、円弧部23が深くなると、成形ダイスの当該部分が薄くなって強度が確保できず、安定した形材の製作が困難になるからである。従って、こうした寸法で成形することで成形ダイスの強度を確保して安定して形材を製作するようにしている。

【0025】

そこで、本実施形態のレーザ溶接用接合継手によって押出中空形材1A,1Bをレーザ溶接によって接合する場合は、図4及び図5に示すように支持突起6,6を自由端13,14の間に嵌め込で突き合わせる。このとき、同じ厚さの接合突起11と自由端13,14の接合端面21と26、21と27がそれぞれ突き合わされ、支持突起6の先端支持部25がそうした自由端13,14を形材内側から支えている。先端支持部25は、その断面形状が略半円形状であるため、接合方向(図面を貫く方向)に線接触した状態で支えるようになっている。従って、面接触に比べて寸法精度が出しやすく、接合端面21と26、21と27との各突き合わせを正確に行うことができる。

【0026】

次に、接合端面21と26、21と27とを突き合わせた各接合部に、上面板2や下面板3の外側から接合部にレーザビームが照射され、そのレーザビームが接合線に沿って移動する。レーザビームと同方向からはシールドガスが接合部に向けて同時に噴射される。そのため、レーザビームが照射された接合部では、集中的な加熱によって溶融して溶接が行われるが、その際、レーザビームの照射部分にできる隙間からシールドガスが入り込んで凹部12の空間内に充填され、レーザビームの照射面裏側にシールドガスの雰囲気が生成される。

【0027】

従って、バックシールドガスを作った状態でレーザ溶接を行うことでブローホールの発生を抑え、品質の良い溶接を実現することができる。そのため、押出中空形材1A,1Bをレーザ溶接してできた接合体、例えば図1に示す鉄道車両構体についても接合部の品質を良くし、溶接品質を高めることができた。

また、凹部12を構成する支持突起6を形成することにより、簡単な構成で接合品質を高めた接合体を提供することができる。そして、レーザ溶接に際してシールドガスを通常のレーザ溶接と同様にレーザビームの照射方向と同方向から噴射すればよいため、従来例で示した特許文献1のようにバックシールドガスを別に供給する必要がなく、この点でも接合部の品質を高めた接合体を容易に得ることができるようになった。

【0028】

そして、本実施形態では特に、支持突起6の凹部12によって構成する空間がシールドガスを充填させる空間として十分広いものとなるため、従来のものと比べて接合品質を良いものとすることができた。

また、接合突起11には平面部22が形成され、接合突起11と自由端13の先端部13aや先端部14とが同じ厚さであるため、レーザビームによって入った熱の接合部における拡散がほぼ左右均等になる。従って、接合部の溶融が左右バランス良く行われることで接合時間を短縮することができ、また接合品質を向上させることができる。

【0029】

ここで、図7は、継手10Aの変形例を示した図であって、特に下面板側の拡大図である。前記実施形態では、図6に示すように凹部底面24は接合突起11の平面部22や下面板3(上面板2も同じ)の表面とほぼ平行になっていた。しかし、図7(a)に示す凹部底面24aのように傾きを付けたり、図7(b)に示す凹部底面24bのように円弧となるようにしてもよい。こうし凹部底面24a,24bのような形状にすることによって支持突起6の肉厚を厚くして強度を上げることができる。

【0030】

次に、図8は、第2実施形態のレーザ溶接用接合継手を示した図であり、本実施形態では特にレーザ溶接とMIG溶接を組み合わせたレーザ・アークハイブリッド溶接による接合の場合を示すものである。前記第1実施形態と同様の構成については同じ符号を付して説明する。

この被接合体である押出中空形材1C,1Dは、第1実施形態と同様に、ほぼ平行な上面板2と下面板3とが複数のリブ4によって連結されている。左側端部の継手は、端部リブ5から幅方向外側に向けて接合突起16と凹部12を形成する支持突起6が形成され、右側端部継手の自由端17,18に嵌り込むようになっている。更に本実施形態では、接合突起16と自由端17,18の接合端面が斜めに形成され、図示するように嵌め合わされた場合に開先19が形成されるようになっている。

【0031】

そこで、レーザ・アークハイブリッド溶接による押出中空形材1C,1Dの接合は、接合突起16と自由端17,18との間の開先28にレーザビームが照射され、その時、進行方向の前方からはシールドガスが供給される。そして、進行方向後方には、例えばMIGトーチによりMIGアークを供給することで溶接が行われる。接合部に供給されたシールドガスは、支持突起6によってできた凹部12の空間内に入り込んで充填され、シールドガスの雰囲気が生成される。

【0032】

従って、本実施形態でも接合部の裏側にシールドガスの雰囲気を作ることでブローホールの発生を抑え、品質の良い溶接を実現することができ、鉄道車両構体などの接合体について接合部の品質を確保したものを提供することができるようになった。

また、凹部を有する支持突起6を形成することにより、簡単な構成で接合部の品質を高めた接合体を提供することができ、バックシールドガスを別に供給するものでもないため、取り扱いが容易である。

【0033】

そして、本実施形態でもシールドガスを溜める接合部の空間が支持突起6の凹部12によって広くなっているため、従来のものと比べて良好な品質が得られるようになった。

また、接合突起16には平面部22(図6参照)が形成された形状をしたものであるため、接合突起16と自由端17,18とが同じ厚さであって左右対称になっている。従って、接合部の溶融が左右バランス良く行われることで接合時間を短縮することができ、また接合品質を向上させることができる。

【0034】

以上、本発明に係るレーザ溶接用接合継手および接合体の一実施形態について説明したが、本発明はこれに限定されることなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、前記実施形態では押出中空形材を例に挙げて説明したが、被接合部材は平板であって、その端部を突き合わせてレーザ溶接する場合にも本発明のレーザ溶接用接合継手を適用することができる。また、接合体は鉄道車両用構体に限定されるものではない。

【図面の簡単な説明】

【0035】

【図1】レーザ溶接によって構成された鉄道車両を示した図である。

【図2】被接合部材である押出中空形材のレーザ溶接用接合継手の一案を示した図である。

【図3】被接合部材である押出中空形材のレーザ溶接用接合継手の一案を示した図である。

【図4】レーザ溶接用接合継手の一実施形態であって、離間した一対の押出中空形材の端部同士を示した図である。

【図5】レーザ溶接用接合継手の第1実施形態であって、一対の押出中空形材の端部同士を組み合わせた接合状態を示した図である。

【図6】第1被接合部材の継手形状を示した図である。

【図7】第1被接合部材の継手形状の変形例を示した図である。

【図8】レーザ溶接用接合継手の第2実施形態であって、一対の押出中空形材の端部同士を組み合わせた接合状態を示した図である。

【図9】MIG溶接によって接合する鉄道車両構体の外板の接合部を示した図である。

【図10】バックシールドガスを封入してレーザ溶接する、従来の接合方法を実行する接合部を示した断面図である。

【符号の説明】

【0036】

1A,1B 押出中空形材

2 上面板

3 下面板

4 リブ

5 端部リブ

6 支持突起

10A,10B 継手

11 接合突起

13,14 自由端

21 接合端面

22 平面部

23 円弧部

24 凹部底面

25 先端支持部

【技術分野】

【0001】

本発明は、例えばアルミニウム又はアルミニウム合金材からなる被接合部材をレーザ溶接又はレーザ・アークハイブリッド溶接するためのレーザ溶接用接合継手に関し、特にブローホールなどの欠陥を無くして接合品質を良くした接合体を構成するためのレーザ溶接用接合継手及び当該継手によってレーザ溶接された接合体に関する。

【背景技術】

【0002】

鉄道車両などでは、車体軽量化に対応すべく軽量なアルミニウム合金材による車両構体が採用されている。アルミニウム合金部材の接合には、溶接ワイヤを消耗電極として溶着するMIG溶接などが採用されている。例えば図9に示すように、鉄道車両構体を構成する外板101,102は、その端部に継手が形成されており、端面が斜めになって接合部110に開先を形成するようにして重ね合わされる。より具体的には、一方の外板101には受け部105が形成されており、そこに他方の外板102の端部が重ね合わされて図示するような断面V字の開先が形成される。MIG溶接は不活性ガス中で行われるので、シールドガスが噴射され、その開先のある接合部110に溶接ワイヤを溶かしながら外板101,102が溶着する。

【0003】

一方、最近では、アルミニウム合金部材の接合に対し、こうしたアーク溶接の他にレーザ溶接が試みられている。レーザビームは、高エネルギー密度の集中熱源としての性質を持ち、低入熱で深溶込みの溶接ができ、接合すべき部材に及ぼす熱影響や熱変形が極めて少なく、また高速による溶接が可能だからである。しかしながら、アルミニウム合金部材のレーザ溶接方法はブローホールが発生したり裏面が酸化するなどの欠陥が多発する問題点があった。この点、特開平7−164173号公報では、アルミニウム合金部材同士をレーザ溶接するに当たって、品質の高い溶接部をもった接合体を安定して提供するためのレーザ溶接方法が提案されている。

【0004】

図10は、同公報に開示された接合部の断面図である。アルミニウム合金からなる板材201,202は、端部に断面矩形の凸部211,212が形成され、端面同士を互いに突き合わせることによって空洞220が形成される。板材201,202の接合部には、図面上方から接合部230にレーザビームが照射され、その接合部230が連続する接合線に沿って溶接が行われる。その際、レーザビームと同方向からシールドガスが接合部230に向けて噴射され、更に反照射側では空洞220内に一方の開口端を塞いだ状態で他方の開口端からバックシールドガスが供給される。よって、図10に示す接合継手では、バックシールドガスとして不活性ガスが供給され、た状態でレーザ溶接が行われるため、ブローホールが発生するなど欠陥を極めて少なくすることができ、高品質の溶接部をもった接合体が安定して得られるという効果を奏する。

【特許文献1】特開平7−164173号公報(第3−4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、図10に示す前記特許文献1の接合継手では、バックシールドガスを供給する空洞220を形成するため、板材201,202に凸部211,212を設ける必要があった。特許文献1には、図10に示すもの以外にも同様に空洞を形成する接合継手が記載されているが、いずれも空洞を構成するための形状になってしまい、凸部211,212などのような余分な部分が鉄道車両用構体などの接合体の重量を大幅に増加させてしまうことになる。また、こうした従来の接合継手では、レーザビームと同方向から噴射するシールドガスの他に、空洞220内にバックシールドガスを供給しているため、接合に際して余分な手間がかかる他、接合装置としてもコスト高なものになってしまう。

【0006】

よって、本発明は、かかる課題を解決すべく、ブローホールの発生を抑えた品質の良い溶接を行うためのレーザ溶接用接合継手および当該継手によって溶接された接合体を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のレーザ溶接用接合継手は、第1被接合部材と第2被接合部材との接合端面を突き合わせた接合部に、シールドガスを噴射しながら行うレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するための、当該第1及び第2被接合部材に形成されたものであって、前記第1被接合部材は、前記第2接合部材の接合端面と突き合わされる接合突起と、レーザの反照射側にあって前記接合突起に突き合わされた前記第2被接合部材を受ける支持突起とが形成され、その支持突起は、レーザの照射側に凹んだ凹部を形成したものであって、その凹部内面は、前記接合突起に形成された反照射側の平面部から凹部底面へと連続し、その凹部底面が前記接合突起の接合端面を超えて延び、前記照射側に突き出て前記第2被接合部材を受ける先端支持部に連続するように形成されたものであることを特徴とする。

【0008】

本発明のレーザ溶接用接合継手は、前記支持突起が、前記接合突起の平面部から略半円形状の曲面と、レーザ照射側の部材表面とほぼ平行な前記凹部底面と、略半円形状の先端支持部の曲面が連続するように形成されたものであることが好ましい。

本発明のレーザ溶接用接合継手は、前記第1被接合部材の接合突起が、前記第2被接合部材の接合部分と肉厚が等しいことが好ましい。

本発明のレーザ溶接用接合継手は、前記第1被接合部材と第2被接合部材が、上面板と下面板とが複数のリブによって連結された中空形材であって、前記第1被接合部材は、その上面板側と下面板側とに形成された前記支持突起が端部リブによって連結されたものであり、上下の支持突起が第2被接合部材の上面板と下面板との間に嵌め込まれ、第1被接合部材の接合突起と第2被接合部材の上面板及び下面板の自由端とを接合端面同士突き合わせるようにしたものであることが好ましい。

本発明のレーザ溶接用接合継手は、前記第1被接合部材と第2被接合部材との端面間の接合部に開先が形成され、その開先部分が溶接されたものであることが好ましい。

【0009】

本発明の接合体は、第1被接合部材と第2被接合部材に形成された接合継手を組み合わせた接合部を、シールドガスを噴射しながら行うレーザ溶接又はレーザ・アークハイブリッド溶接によって接合してなるものであって、前記接合継手は、前記第1被接合部材に前記第2接合部材の接合端面と突き合わされる接合突起と、レーザの反照射側にあって前記接合突起に突き合わされた前記第2被接合部材を受ける支持突起とが形成され、その支持突起が、レーザの照射側に凹んだ凹部を形成したものであって、その凹部内面が、前記接合突起に形成された反照射側の平面部から凹部底面へと連続し、その凹部底面が前記接合突起の接合端面を超えて延び、前記照射側に突き出て前記第2被接合部材を受ける先端支持部に連続するように形成されたものであることを特徴とする。

また、本発明の接合体は、前記第1被接合部材と第2被接合部材が上面板と下面板とが複数のリブによって連結された中空形材であって、前記第1被接合部材は、その上面板側と下面板側とに形成された前記支持突起が端部リブによって連結されたものであり、上下の支持突起が第2被接合部材の上面板と下面板との間に嵌め込まれ、肉厚が等しい第1被接合部材の接合突起と第2被接合部材の上面板及び下面板の接合部分とを接合端面同士突き合わせて溶接したものであることが好ましい。

【発明の効果】

【0010】

よって、本発明によれば、支持突起の凹部によって構成する空間がシールドガスを充填させる空間として十分広いものとなるため、従来のものと比べて接合品質を良いものとすることができる。また、接合突起には平面部が形成されており、溶接する他方の接合部との肉厚を同じにすることで、レーザビームによって入った熱の接合部における拡散がほぼ左右均等になって、接合部の溶融が左右バランス良く行われることで接合時間を短縮することができ、また接合品質を向上させることができる。

【発明を実施するための最良の形態】

【0011】

次に、本発明に係るレーザ溶接用接合継手および接合体の一実施形態について図面を参照しながら以下に説明する。先ず図1は、レーザ溶接によって構成した鉄道車両構体を示した図である。この鉄道車両80は、左右の面を形成する側構体81と、屋根を形成する屋根構体82と、車体長手方向に対して両端を閉鎖する面を形成する妻構体83と、床面を形成する台枠84とから構成されている。そして、側構体81や屋根構体82は、車体一両分の長さの押出中空形材88が幅方向に複数溶接接合されている。

【0012】

ここで、図2及び図3は、被接合部材である押出中空形材のレーザ溶接用接合継手を示した図であるが、これは図4及び図5に示すレーザ溶接用接合継手に至る過程のレーザ溶接用接合継手を示したものである。従って、図2及び図3のレーザ溶接用接合継手を簡単に説明した後に、本実施形態のレーザ溶接用接合継手について具体的に説明する。なお、図示した押出中空形材は、いずれも押出し成形されたアルミニウム合金によるものであり、鉄道車両80を構成する押出中空形材88に相当するものである。

【0013】

先ず、図2に示すレーザ溶接用接合継手は、押出中空形材41A,41Bの左側端部と右側端部とにそれぞれ形成されている。押出中空形材41は、上面板42と下面板43とが複数の傾斜したリブ44によって連結されている。左右端部に位置する端部リブ45,46は、上面板42および下面板43に直交し、左端には支持突起47が突設され、右端には上面板42と下面板43とが延長するように突き出した突出部42a,43aが形成されている。支持突起47の付け根部分には、レーザ照射面側に円弧状の溝部49が長手方向に形成されている。

【0014】

従って、押出中空形材41A,41Bのレーザ溶接用接合継手では、図示するように支持突起47,47が突出部42a,43aの間に嵌り込む。そこで、接合端面同士が突き合わされた接合部48にレーザビームが照射され、それと同時に照射側からシールドガスが噴射される。レーザビームが照射された接合部48では、集中的な加熱による溶融によって溶接が行われるが、その際、レーザビームの照射部分には端面間の隙間があって、その隙間からシールドガスが入り込む。そのため、レーザ照射面側から接合部に噴射されたシールドガスが溝部49の空間内に充填されてバックシールドガスとなる。

【0015】

しかし、図2に示すレーザ溶接用接合継手では、両方にそれぞれ端部リブ45,46があるため重量が重くしてしまっている。また、バックシールドガスを溜める溝部49が浅く断面積が小さいため、シールドガスが入り込む空間が十分でなく、良好な品質が得られない可能性がある。また、レーザビームが照射される位置の形状が左右非対称であるため、レーザビームによって入った熱の拡散に偏りが生じてしまい、この点でも接合品質の低下を招くおそれがある。

【0016】

そこで、レーザ溶接用継手形状としては、次に図3に示すような形状のものが考えられる。図3に示す押出中空形材51A,51Bは、上面板52と下面板53とが複数の傾斜したリブ54によって連結され、左側端部にのみ端部リブ55が形成されている。その端部リブ55からは支持突起56が突き出し、押出中空形材51Bでは、上面板52や下面板53の延長上に自由端57,58が形成されている。そして、支持突起56の付け根には、レーザ照射面に溝部59が形成されている。この溝部59は、上面板52の接合端面52aや下面板53の接合端面53aから内側に向けて緩やかに湾曲して形成され、自由端57,58と重ね合わされてできた空間の断面がいわゆる水滴形状になっている。

【0017】

接合端面同士が突き合わされた接合部にはレーザビームが照射され、同時にシールドガスが噴射される。レーザビームが照射された接合部では、集中的な加熱によって溶融して溶接が行われるが、その際、レーザビームの照射部分には端面間の隙間があって、その隙間からシールドガスが入り込む。そのため、このレーザ溶接用接合継手でも、レーザ照射面側から接合部に噴射されたシールドガスが溝部59の空間内に充填されてバックシールドガスとなる。

【0018】

しかし、このレーザ溶接用接合継手における溝部59は、図2の溝部49に比べればより深くなってシールドガスが入り込む空間が広くなったが、それでも十分でないため良好な品質が得られない可能性がある。また、レーザビームが照射される位置の形状が左右非対称であるため、レーザビームによって入った熱の拡散に偏りが生じるため、やはりこの点でも接合品質の低下を招くおそれがある。

そこで、以上のような問題点を考慮して、図4及び図5に示すレーザ溶接用接合継手を提案するに至った。図4は、離間した一対の押出中空形材の端部同士を示した図であり、図5は、その端部同士を組み合わせた接合状態を示した図である。

【0019】

図4に示す一対の押出中空形材1A,1Bは、アルミニウム合金の押出中空形材であり、各々の右側端部と左側端部とがレーザ溶接によって接合可能なレーザ溶接用接合継手が形成されている。この押出中空形材1A,1Bは、図1に示す鉄道車両80を構成する押出中空形材88に相当するものであり、幅方向の端部に図示するような継手が形成されている。その押出中空形材1A,1Bは、ほぼ平行な上面板2と下面板3とが幅方向に傾斜した複数のリブ4によって連結され、トラス状の断面が形成されている。

【0020】

本実施形態のレーザ溶接用接合継手は、押出中空形材1Aの左側端部に形成された継手10Aと、レーザ溶接用接合継手の他方は、押出中空形材1Bの右側端部に形成された継手10Bとからなる。継手10Aは、上面板2と下面板3に直交する端部リブ5が形成され、その端部リブ5からは、幅方向外側に向けて上下の2箇所において支持突起6が突設されている。継手10Bは、押出中空形材1Bの右側端部に位置するリブ4から上面板2及び下面板3が延長した自由端13,14になっている。自由端13,14は端面位置が揃っているため、リブ4の傾きによって上面板2側の自由端13が長く、下面板3側の自由端14が短くなっている。

【0021】

継手10Aの支持突起6,6は、継手10Bの自由端13,14の間に嵌め込まれるように構成されたものであり、その支持突起6,6は上下対称形状で形成されている。そこで、継手10Aについて、下面板3側の形状を図6に示して更に詳しく形状を説明する。

支持突起6は、下面板3と端部リブ5との連結部分に形成されている。下面板3の延長線上にその下面板3よりも肉厚の接合突起11が形成され、支持突起6は、この接合突起11と同方向に更に突き出して形成されている。その先端には表面側に折れ曲がった先端支持部25を有し、この先端支持部25は、接合突起11に突き当てられる継手10Bの自由端13,14をレーザビームの反照射面側から支える部分になる。

【0022】

そして、この支持突起6は、レーザ接合時にシールドガスを溜める空間を形成するための凹部12を形成している。凹部12は、支持突起6と接合突起11とが明確に別突起と認識させるような形状であり、接合端面21から平面部22を介して奥の円弧部23に連続し、深く入り込んだ袋状になっている。その凹部12には、幅広の凹部底面24が形成され、反対側に先端支持部25が突き出している。従って、本実施形態では、先に提案した継手のように単なる溝とするのではなく、支持突起6の形状を工夫することによって広い空間が得られるようにしている。また、継手10Aでは、下面板3(上面板2も同じ)と端部リブ5との連結部分は、支持突起6の反対側が内側に向けて凸面15が形成され、凹部12の広がりによって当該部分の肉厚が薄くならないようにしている。

【0023】

一方、継手10Bは、上面板2側の自由端13の先端部分13aと、下面板3側の自由端14の全体は、継手10Aの接合突起11と同じ厚さになるように厚肉に形成されている。従って、接合突起11は、前述したように平面部22が形成された突起になっているため、図5に示すように上下の接合端面21と26、21と27が突き合わされた状態では、その突き合わされた面(レーザビームの照射位置)を挟んで肉厚が等しく左右対称になっている。

【0024】

本実施形態の押出中空形材1A,1Bは、上面板2、下面板3の板厚が2mm程度、そしてリブ4,5の肉厚が1.5mm程度で押出し成形されたダブルスキンパネルであって、図1に示す鉄道車両の側パネルである。そのため、図4及び図5に示す継手10A,10Bは、20数メートルの長さにわたって形成されている。そして、継手10Aについて見てみると、凹部12を構成する接合突起11の平面部22は、長さが3.0mm以下で形成され、凹部底面24と平面部22との間隔が0.5〜3.0mmで形成されている。これは、凹部12が浅く、円弧部23が深くなると、成形ダイスの当該部分が薄くなって強度が確保できず、安定した形材の製作が困難になるからである。従って、こうした寸法で成形することで成形ダイスの強度を確保して安定して形材を製作するようにしている。

【0025】

そこで、本実施形態のレーザ溶接用接合継手によって押出中空形材1A,1Bをレーザ溶接によって接合する場合は、図4及び図5に示すように支持突起6,6を自由端13,14の間に嵌め込で突き合わせる。このとき、同じ厚さの接合突起11と自由端13,14の接合端面21と26、21と27がそれぞれ突き合わされ、支持突起6の先端支持部25がそうした自由端13,14を形材内側から支えている。先端支持部25は、その断面形状が略半円形状であるため、接合方向(図面を貫く方向)に線接触した状態で支えるようになっている。従って、面接触に比べて寸法精度が出しやすく、接合端面21と26、21と27との各突き合わせを正確に行うことができる。

【0026】

次に、接合端面21と26、21と27とを突き合わせた各接合部に、上面板2や下面板3の外側から接合部にレーザビームが照射され、そのレーザビームが接合線に沿って移動する。レーザビームと同方向からはシールドガスが接合部に向けて同時に噴射される。そのため、レーザビームが照射された接合部では、集中的な加熱によって溶融して溶接が行われるが、その際、レーザビームの照射部分にできる隙間からシールドガスが入り込んで凹部12の空間内に充填され、レーザビームの照射面裏側にシールドガスの雰囲気が生成される。

【0027】

従って、バックシールドガスを作った状態でレーザ溶接を行うことでブローホールの発生を抑え、品質の良い溶接を実現することができる。そのため、押出中空形材1A,1Bをレーザ溶接してできた接合体、例えば図1に示す鉄道車両構体についても接合部の品質を良くし、溶接品質を高めることができた。

また、凹部12を構成する支持突起6を形成することにより、簡単な構成で接合品質を高めた接合体を提供することができる。そして、レーザ溶接に際してシールドガスを通常のレーザ溶接と同様にレーザビームの照射方向と同方向から噴射すればよいため、従来例で示した特許文献1のようにバックシールドガスを別に供給する必要がなく、この点でも接合部の品質を高めた接合体を容易に得ることができるようになった。

【0028】

そして、本実施形態では特に、支持突起6の凹部12によって構成する空間がシールドガスを充填させる空間として十分広いものとなるため、従来のものと比べて接合品質を良いものとすることができた。

また、接合突起11には平面部22が形成され、接合突起11と自由端13の先端部13aや先端部14とが同じ厚さであるため、レーザビームによって入った熱の接合部における拡散がほぼ左右均等になる。従って、接合部の溶融が左右バランス良く行われることで接合時間を短縮することができ、また接合品質を向上させることができる。

【0029】

ここで、図7は、継手10Aの変形例を示した図であって、特に下面板側の拡大図である。前記実施形態では、図6に示すように凹部底面24は接合突起11の平面部22や下面板3(上面板2も同じ)の表面とほぼ平行になっていた。しかし、図7(a)に示す凹部底面24aのように傾きを付けたり、図7(b)に示す凹部底面24bのように円弧となるようにしてもよい。こうし凹部底面24a,24bのような形状にすることによって支持突起6の肉厚を厚くして強度を上げることができる。

【0030】

次に、図8は、第2実施形態のレーザ溶接用接合継手を示した図であり、本実施形態では特にレーザ溶接とMIG溶接を組み合わせたレーザ・アークハイブリッド溶接による接合の場合を示すものである。前記第1実施形態と同様の構成については同じ符号を付して説明する。

この被接合体である押出中空形材1C,1Dは、第1実施形態と同様に、ほぼ平行な上面板2と下面板3とが複数のリブ4によって連結されている。左側端部の継手は、端部リブ5から幅方向外側に向けて接合突起16と凹部12を形成する支持突起6が形成され、右側端部継手の自由端17,18に嵌り込むようになっている。更に本実施形態では、接合突起16と自由端17,18の接合端面が斜めに形成され、図示するように嵌め合わされた場合に開先19が形成されるようになっている。

【0031】

そこで、レーザ・アークハイブリッド溶接による押出中空形材1C,1Dの接合は、接合突起16と自由端17,18との間の開先28にレーザビームが照射され、その時、進行方向の前方からはシールドガスが供給される。そして、進行方向後方には、例えばMIGトーチによりMIGアークを供給することで溶接が行われる。接合部に供給されたシールドガスは、支持突起6によってできた凹部12の空間内に入り込んで充填され、シールドガスの雰囲気が生成される。

【0032】

従って、本実施形態でも接合部の裏側にシールドガスの雰囲気を作ることでブローホールの発生を抑え、品質の良い溶接を実現することができ、鉄道車両構体などの接合体について接合部の品質を確保したものを提供することができるようになった。

また、凹部を有する支持突起6を形成することにより、簡単な構成で接合部の品質を高めた接合体を提供することができ、バックシールドガスを別に供給するものでもないため、取り扱いが容易である。

【0033】

そして、本実施形態でもシールドガスを溜める接合部の空間が支持突起6の凹部12によって広くなっているため、従来のものと比べて良好な品質が得られるようになった。

また、接合突起16には平面部22(図6参照)が形成された形状をしたものであるため、接合突起16と自由端17,18とが同じ厚さであって左右対称になっている。従って、接合部の溶融が左右バランス良く行われることで接合時間を短縮することができ、また接合品質を向上させることができる。

【0034】

以上、本発明に係るレーザ溶接用接合継手および接合体の一実施形態について説明したが、本発明はこれに限定されることなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、前記実施形態では押出中空形材を例に挙げて説明したが、被接合部材は平板であって、その端部を突き合わせてレーザ溶接する場合にも本発明のレーザ溶接用接合継手を適用することができる。また、接合体は鉄道車両用構体に限定されるものではない。

【図面の簡単な説明】

【0035】

【図1】レーザ溶接によって構成された鉄道車両を示した図である。

【図2】被接合部材である押出中空形材のレーザ溶接用接合継手の一案を示した図である。

【図3】被接合部材である押出中空形材のレーザ溶接用接合継手の一案を示した図である。

【図4】レーザ溶接用接合継手の一実施形態であって、離間した一対の押出中空形材の端部同士を示した図である。

【図5】レーザ溶接用接合継手の第1実施形態であって、一対の押出中空形材の端部同士を組み合わせた接合状態を示した図である。

【図6】第1被接合部材の継手形状を示した図である。

【図7】第1被接合部材の継手形状の変形例を示した図である。

【図8】レーザ溶接用接合継手の第2実施形態であって、一対の押出中空形材の端部同士を組み合わせた接合状態を示した図である。

【図9】MIG溶接によって接合する鉄道車両構体の外板の接合部を示した図である。

【図10】バックシールドガスを封入してレーザ溶接する、従来の接合方法を実行する接合部を示した断面図である。

【符号の説明】

【0036】

1A,1B 押出中空形材

2 上面板

3 下面板

4 リブ

5 端部リブ

6 支持突起

10A,10B 継手

11 接合突起

13,14 自由端

21 接合端面

22 平面部

23 円弧部

24 凹部底面

25 先端支持部

【特許請求の範囲】

【請求項1】

第1被接合部材と第2被接合部材との接合端面を突き合わせた接合部に、シールドガスを噴射しながら行うレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するための、当該第1及び第2被接合部材に形成されたレーザ溶接用接合継手において、

前記第1被接合部材は、前記第2接合部材の接合端面と突き合わされる接合突起と、レーザの反照射側にあって前記接合突起に突き合わされた前記第2被接合部材を受ける支持突起とが形成され、

その支持突起は、レーザの照射側に凹んだ凹部を形成したものであって、その凹部内面は、前記接合突起に形成された反照射側の平面部から凹部底面へと連続し、その凹部底面が前記接合突起の接合端面を超えて延び、前記照射側に突き出て前記第2被接合部材を受ける先端支持部に連続するように形成されたものであることを特徴とするレーザ溶接用接合継手。

【請求項2】

請求項1に記載するレーザ溶接用接合継手において、

前記支持突起は、前記接合突起の平面部から略半円形状の曲面と、レーザ照射側の部材表面とほぼ平行な前記凹部底面と、略半円形状の先端支持部の曲面が連続するように形成されたものであることを特徴とするレーザ溶接接合継手。

【請求項3】

請求項1又は請求項2に記載するレーザ溶接用接合継手において、

前記第1被接合部材の接合突起は、前記第2被接合部材の接合部分と肉厚が等しいことを特徴とするレーザ溶接用接合継手。

【請求項4】

請求項1乃至請求項3のいずれかに記載するレーザ溶接用接合継手において、

前記第1被接合部材と第2被接合部材は、上面板と下面板とが複数のリブによって連結された中空形材であって、

前記第1被接合部材は、その上面板側と下面板側とに形成された前記支持突起が端部リブによって連結されたものであり、上下の支持突起が第2被接合部材の上面板と下面板との間に嵌め込まれ、第1被接合部材の接合突起と第2被接合部材の上面板及び下面板の自由端とを接合端面同士突き合わせるようにしたものであることを特徴とするレーザ溶接用接合継手。

【請求項5】

請求項1乃至請求項4のいずれかに記載するレーザ溶接用接合継手において、

前記第1被接合部材と第2被接合部材との端面間の接合部に開先が形成され、その開先部分が溶接されたものであることを特徴するレーザ溶接用接合継手。

【請求項6】

第1被接合部材と第2被接合部材に形成された接合継手を組み合わせた接合部を、シールドガスを噴射しながら行うレーザ溶接又はレーザ・アークハイブリッド溶接によって接合してなる接合体において、

前記接合継手は、前記第1被接合部材に前記第2接合部材の接合端面と突き合わされる接合突起と、レーザの反照射側にあって前記接合突起に突き合わされた前記第2被接合部材を受ける支持突起とが形成され、その支持突起が、レーザの照射側に凹んだ凹部を形成したものであって、その凹部内面が、前記接合突起に形成された反照射側の平面部から凹部底面へと連続し、その凹部底面が前記接合突起の接合端面を超えて延び、前記照射側に突き出て前記第2被接合部材を受ける先端支持部に連続するように形成されたものであることを特徴とする接合体。

【請求項7】

請求項6に記載する接合体において、

前記第1被接合部材と第2被接合部材は、上面板と下面板とが複数のリブによって連結された中空形材であって、

前記第1被接合部材は、その上面板側と下面板側とに形成された前記支持突起が端部リブによって連結されたものであり、上下の支持突起が第2被接合部材の上面板と下面板との間に嵌め込まれ、肉厚が等しい第1被接合部材の接合突起と第2被接合部材の上面板及び下面板の接合部分とを接合端面同士突き合わせて溶接したものであることを特徴とする接合体。

【請求項1】

第1被接合部材と第2被接合部材との接合端面を突き合わせた接合部に、シールドガスを噴射しながら行うレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するための、当該第1及び第2被接合部材に形成されたレーザ溶接用接合継手において、

前記第1被接合部材は、前記第2接合部材の接合端面と突き合わされる接合突起と、レーザの反照射側にあって前記接合突起に突き合わされた前記第2被接合部材を受ける支持突起とが形成され、

その支持突起は、レーザの照射側に凹んだ凹部を形成したものであって、その凹部内面は、前記接合突起に形成された反照射側の平面部から凹部底面へと連続し、その凹部底面が前記接合突起の接合端面を超えて延び、前記照射側に突き出て前記第2被接合部材を受ける先端支持部に連続するように形成されたものであることを特徴とするレーザ溶接用接合継手。

【請求項2】

請求項1に記載するレーザ溶接用接合継手において、

前記支持突起は、前記接合突起の平面部から略半円形状の曲面と、レーザ照射側の部材表面とほぼ平行な前記凹部底面と、略半円形状の先端支持部の曲面が連続するように形成されたものであることを特徴とするレーザ溶接接合継手。

【請求項3】

請求項1又は請求項2に記載するレーザ溶接用接合継手において、

前記第1被接合部材の接合突起は、前記第2被接合部材の接合部分と肉厚が等しいことを特徴とするレーザ溶接用接合継手。

【請求項4】

請求項1乃至請求項3のいずれかに記載するレーザ溶接用接合継手において、

前記第1被接合部材と第2被接合部材は、上面板と下面板とが複数のリブによって連結された中空形材であって、

前記第1被接合部材は、その上面板側と下面板側とに形成された前記支持突起が端部リブによって連結されたものであり、上下の支持突起が第2被接合部材の上面板と下面板との間に嵌め込まれ、第1被接合部材の接合突起と第2被接合部材の上面板及び下面板の自由端とを接合端面同士突き合わせるようにしたものであることを特徴とするレーザ溶接用接合継手。

【請求項5】

請求項1乃至請求項4のいずれかに記載するレーザ溶接用接合継手において、

前記第1被接合部材と第2被接合部材との端面間の接合部に開先が形成され、その開先部分が溶接されたものであることを特徴するレーザ溶接用接合継手。

【請求項6】

第1被接合部材と第2被接合部材に形成された接合継手を組み合わせた接合部を、シールドガスを噴射しながら行うレーザ溶接又はレーザ・アークハイブリッド溶接によって接合してなる接合体において、

前記接合継手は、前記第1被接合部材に前記第2接合部材の接合端面と突き合わされる接合突起と、レーザの反照射側にあって前記接合突起に突き合わされた前記第2被接合部材を受ける支持突起とが形成され、その支持突起が、レーザの照射側に凹んだ凹部を形成したものであって、その凹部内面が、前記接合突起に形成された反照射側の平面部から凹部底面へと連続し、その凹部底面が前記接合突起の接合端面を超えて延び、前記照射側に突き出て前記第2被接合部材を受ける先端支持部に連続するように形成されたものであることを特徴とする接合体。

【請求項7】

請求項6に記載する接合体において、

前記第1被接合部材と第2被接合部材は、上面板と下面板とが複数のリブによって連結された中空形材であって、

前記第1被接合部材は、その上面板側と下面板側とに形成された前記支持突起が端部リブによって連結されたものであり、上下の支持突起が第2被接合部材の上面板と下面板との間に嵌め込まれ、肉厚が等しい第1被接合部材の接合突起と第2被接合部材の上面板及び下面板の接合部分とを接合端面同士突き合わせて溶接したものであることを特徴とする接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−114233(P2008−114233A)

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願番号】特願2006−297673(P2006−297673)

【出願日】平成18年11月1日(2006.11.1)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願日】平成18年11月1日(2006.11.1)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

[ Back to top ]