レーザ溶接用接合継手および接合体

【課題】接合線の検出が確実にでき、またレーザによる入熱を効率良く行うことができるようにしたレーザ溶接用接合継手および接合体を提供すること。

【解決手段】被接合部材1A,1B同士の接合端面13,14を突き合わせた接合部をレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するため、被接合部材1A,1Bに形成されたものであって、接合部のレーザ照射面側に、被接合部材(11,2)の板厚よりも浅い溶接溝10が形成されたレーザ溶接用接合継手。

【解決手段】被接合部材1A,1B同士の接合端面13,14を突き合わせた接合部をレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するため、被接合部材1A,1Bに形成されたものであって、接合部のレーザ照射面側に、被接合部材(11,2)の板厚よりも浅い溶接溝10が形成されたレーザ溶接用接合継手。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばアルミニウム又はアルミニウム合金材からなる被接合部材をレーザ溶接又はレーザ・アークハイブリッド溶接するためのレーザ溶接用接合継手に関し、特に、突き合わせた接合部のセンサによる確認が確実に行える検出部を有し、しかもその検出部が容易に形成できるレーザ溶接用接合継手および接合体に関する。

【背景技術】

【0002】

鉄道車両などでは、車体軽量化に対応すべく軽量なアルミニウム合金材による車両構体が採用されている。アルミニウム合金部材の接合には、溶接ワイヤを消耗電極として溶着するMIG溶接などが採用されている。例えば図5は、鉄道車両用構体構体を構成する外板101,102の継手形状部分を示した斜視図である。外板101,102は、端面同士を突き合わせた接合線110に沿って溶接が行われる。外板101,102の接合継手111,112は、肉厚であって、面方向に直交する接合端面が形成され、その接合端面同士が図示するように突き合わされている。この外板101,102は、押出し形成された押出形材であって、接合線110と平行にリブ105が立設されている。

【0003】

こうした外板101,102の接合は、図示するように接合継手111,112の接合端面同士を突き当てられ、例えば、その接合線110に沿ってMIG溶接や摩擦攪拌接合が行われる。しかし、MIG溶接は、被接合部材に対する入熱が多くなってしまい、板厚が数ミリの板材を接合するには溶接による歪みへの影響が大きくなってしまう。これに対して摩擦攪拌接合は、入熱量が少ないため溶接による歪みは小さくて好ましいが、溶接速度がMIG自動溶接と同程度であって高速化することができず、製作コストの低減が困難である。

【0004】

また、摩擦攪拌接合は、被接合部材が図示した平板ではない中空押出形材のようなものでは、施工時に回転工具からの負荷に耐え得る接合部の強度・剛性を確保する必要があるため接合体の軽量化が困難であった。そこで、現在では、高速な接合とそれに伴う接合部への入熱を抑える接合方法としてレーザ溶接、或いはレーザ溶接とTIG溶接やMIG溶接を組み合わせたレーザ・アークハイブリッド溶接が期待されている。また、レーザ溶接などでは、接合部の強度確保のための重量増もないため、鉄道車両などの車体軽量化が可能な点でも期待されている。

【特許文献1】特開平11−138282号公報

【特許文献2】特開2000−158131号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、図6に示すような鉄道車両用構体80では、左右の面を形成する側構体81と、屋根を形成する屋根構体82と、車体長手方向に対して両端を閉鎖する面を形成する妻構体83と、床面を形成する台枠84とから構成されている。そして、側構体81や屋根構体82は、車体一両分の長さの押出中空形材88が幅方向に複数溶接接合されている。すると、鉄道車両用構体80の製造時には、20m以上もの長さの溶接線を接続することになる。レーザ溶接やレーザ・アークハイブリッド溶接では、レーザ装置を被接合部材の突き合わせ面に沿って移動させる必要があるが、それには予め溶接する接合線を記憶させてレーザ装置を移動させるか、或いは接合線を画像処理などで検知して作業ルートを探りながら移動させるようにする。

【0006】

予めレーザ溶接するための作業ルートを記憶させておくことは作業効率が悪くなり、また記憶したルートが接合中の歪みなどによって変化して正確に接合できなくなる問題があった。そのため、画像処理などで作業ルートを確認しながらレーザ溶接する方法が有効であるが、品質の良い溶接を自動的に行うためには溶接線を精度良く検出することが重要となる。しかしながら、図5に示すような接合継手では、部品の精度が良いほど接合端面同士の密着度が良くなり、接合線の検出が難しくなってしまう。特に、押出形材の場合には表面に線が現れるため、更に接合線との区別がつきにくく検出が困難になってしまう。

【0007】

そこで、本発明は、接合線の検出が確実にでき、またレーザによる入熱を効率良く行うことができるようにしたレーザ溶接用接合継手および接合体を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のレーザ溶接用接合継手は、被接合部材同士の接合端面を突き合わせた接合部をレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するため、当該被接合部材に形成されたものであって、前記接合部のレーザ照射面側に、被接合部材の板厚よりも浅い溶接溝が形成されたものであることを特徴とする。

また、本発明のレーザ溶接用接合継手は、接合部をレーザ溶接にて接合する場合、前記溶接溝の深さが板厚の3分の1以下であることが好ましい。

また、本発明のレーザ溶接用接合継手は、接合部をレーザ・アークハイブリッド溶接にて接合する場合、前記溶接溝の深さが板厚の3分の2以下であることが好ましい。

また、本発明のレーザ溶接用接合継手は、前記溶接溝が、前記被接合部材の接合端面部分が面取りして構成されたものであり、断面がV字形をしたものであることが好ましい。

また、本発明のレーザ溶接用接合継手は、前記被接合部材が、アルミニウム又はアルミニウム合金材からなるものであることが好ましい。

【0009】

本発明の接合体は、接合端面同士を突き合わせた接合部をレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するレーザ溶接用接合継手を備えた被接合部材からなるものであって、前記レーザ溶接用接合継手が、前記接合部のレーザ照射面側に被接合部材の板厚よりも浅い溶接溝が形成されたものであることを特徴とする。

また、本発明の接合体は、前記被接合部材が、アルミニウム又はアルミニウム合金材からなるものであることが好ましい。

【発明の効果】

【0010】

よって、本発明のレーザ溶接用接合継手によれば、レーザビームの照射面に溶接溝が現れるため、接合線の識別を確実に行うことができ、正確な作業ルートの決定が可能になる。そして、例えば断面がV字形の溶接溝では、そこに照射されたレーザビームが反射を繰り返して効率良く接合部を加熱することになる。

【発明を実施するための最良の形態】

【0011】

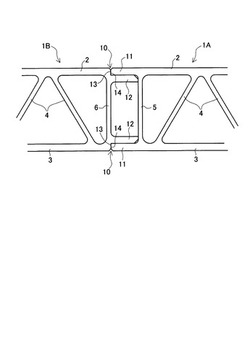

次に、本発明に係るレーザ溶接用接合継手および接合体について図面を参照しながら以下に説明する。本実施形態では、被接合部材同士をレーザ溶接やレーザ・アークハイブリッド溶接で接合するためのレーザ溶接用接合継手であって、そのレーザ溶接用接合継手を備えた被接合部材の接合によって図6に示すような鉄道車両用構体80が構成される。ここで、図1は、鉄道車両用構体を構成する被接合部材であって、押出中空形材のレーザ溶接用接合継手を示した図である。

【0012】

この押出中空形材1A,1Bは、押出し成形によって形成されたアルミニウム合金による形材であり、鉄道車両用構体80を構成する押出中空形材88に相当するものである。押出中空形材1A,1Bは、上面板2と下面板3とが複数のリブ4によって連結されたものであり、図示するようにリブ4が斜めに配置して断面がトラス状になっている。押出中空形材1A,1Bの図面左右方向の端部には、上面板2と下面板3とに直交する端部リブ5,6が設けられ、幅方向には閉じられた形状をしている。押出中空形材1A,1Bは、そうした幅方向端部がレーザ溶接やレーザ・アークハイブリッド溶接で接合するためのレーザ溶接用接合継手が形成されている。

【0013】

一方の押出中空形材1Aでは、端部リブ5から上面板2と下面板3の延長上にそれぞれ接合突起11,12が突き出るように形成され、他方の押出中空形材1Bでは、端部リブ6から、上下の接合突起11,11の間に嵌り込むように接合突起12,12が突出するように形成されている。従って、押出中空形材1A,1Bを接合する場合には、図示するように接合突起11,11の間に接合突起12,12が嵌め込まれ、接合突起11,11の接合端面13と、接合突起12,12によって段差部になった接合端面14とが突き当てられるようになっている。

【0014】

接合端面13,14が突き当てられて接合部となり、図面を貫く方向に連続して形材表面に接合線が形成される。そして、本実施形態のレーザ溶接用接合継手では、この接合線に沿って溶接溝10が構成されている。溶接溝10は、接合端面13,14の形材表面側が面取して形成されたものであり、図示するように断面がV字状に形成されている。この溶接溝10は、例えば上面板2や下面板3の肉厚が3mmに対して1mm程度、或いはそれ以下の深さで形成されている。なお、レーザ溶接の場合には継手強度が低下しないように、溶接溝10の深さは板厚の3分の1程度であることが好ましい。レーザ・アークハイブリッド溶接の場合でも、接合速度を高速にするためには溶接溝10を深くせず、板厚の3分の1程度であるのが好ましい。

【0015】

そこで、図示するように押出中空形材1A,1Bの継手同士が組み合わされると、レーザ照射面である上面板2や下面板3の表面側に溶接溝10が現れるため、レーザ溶接などに際しては、この溶接溝10に従って溶接が行われる。接合端面13,14が突き合わされた接合部にはレーザビームが照射され、同時にシールドガスが噴射される。レーザビームは、溶接溝10に沿って押出中空形材1A,1Bの長手方向に沿って移動するが、そのレーザ装置よりも先行して例えば検出手段としてCCDカメラが移動する。それにより、溶接溝10をCCDカメラが撮像し、その撮像データから作業ルートである接合線が検出され、後方のレーザ装置をその接合線に沿って移動するように位置制御が行われる。

【0016】

よって、本実施形態のレーザ溶接用接合継手によれば、押出中空形材1A,1Bを組み合わせた場合にレーザビームの照射面に溶接溝10が現れるようにしたため、接合線の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。そして、従来は高性能な検出装置が必要であったが、接合線を溶接溝10によって検出し易くなったため検出装置が安価なものでも対応することができるようになった。

なお、溶接方法は、レーザ溶接とMIG溶接を組み合わせたレーザ・アークハイブリッド溶接による接合であってもよい。レーザ・アークハイブリッド溶接では、やはり溶接溝にレーザビームが照射され、進行方向の前方からはシールドガスが供給され、進行方向後方にはMIGトーチによりMIGアークを供給することで溶接が行われる。

【0017】

ところで、アルミニウムは反射率が高く、熱伝達率も高いため、照射面が平面であるとレーザビームが反射してしまい、また、照射によって接合部に与えられた熱が拡散してしまう。そのため、入熱が少ないと接合不良を起こすため、確実な溶接を行うにはレーザビームの照射時間を増やす必要がある。しかし、それではアーク溶接や摩擦撹拌接合などに比べて接合スピードが速いレーザ溶接やレーザ・アークハイブリッド溶接の利点が損なわれる。更に、照射時間が長くなると押出中空形材1A,1B全体に熱が入りすぎて歪みを生じさせてしまうが、それでは押出中空形材1A,1Bを長い距離に渡ってレーザ溶接する鉄道車両用構体80では、その品質を低下させることになる。

【0018】

その点、本実施形態では、接合部にV字形の溶接溝10が構成されるので、照射されたレーザビームが左右の斜面で反射を繰り返して効率良く接合部を加熱することになる。従って、図5に示すような平面の接合部に比べて本実施形態では、レーザビームを過度に照射することなく十分な熱を接合部に与えることができる。従って、本実施形態のレーザ溶接用接合継手によれば、ある程度の溶接スピードを維持しながら効率良く溶接することが可能になる。

【0019】

前記実施形態では、押出中空形材の継手について説明したが、その他の被接合部材であっても同様にレーザ溶接用接合継手が形成される。図2乃至図4は、レーザ溶接用接合継手について他の実施形態を示した図である。

図2は、平板21A,21Bを接合する場合のレーザ溶接用接合継手を示した図である。本実施形態では、接合端面同士を突き合わせた接合部に溶接溝22が構成されるが、その溶接溝22は、前記実施形態の半分の大きさである。すなわち、一方の平板21A側にのみレーザ照射面側に面取りが形成され、他方の平板21Bの端面は直交した矩形形状のままになっている。

【0020】

レーザ溶接用接合継手は、こうした楔形の溶接溝22が構成され、溶接時には検出装置がレーザ装置に先行して溶接溝22を検出する。そのため、作業ルートである接合線が溶接溝22によって検出され、後方のレーザ装置がその接合線に沿って移動する位置制御が行われる。レーザビームの照射面に溶接溝22が現れるため、接合線の識別を確実に行うことができ、正確な作業ルートの決定が安価な検出装置でも可能になる。溶接溝22は、片側だけに傾斜面に形成されているが、溝内に照射されたレーザビームが左右の反射を繰り返して効率良く接合部を加熱する。そのため、レーザビームを過度に照射することなく十分な熱を接合部に与えることができ、ある程度の溶接スピードを維持しながら効率良く溶接することが可能になる。

【0021】

図3は、押出形材23A,23Bを接合する場合のレーザ溶接用接合継手を示した図であり、図4は、押出形材25A,25Bを接合する場合のレーザ溶接用接合継手を示した図である。いずれも、両方の形材端面部においてレーザ照射面側に面取りが形成され、接合端面同士を突き合わせた接合部に、図1に示す実施形態と同様にV字形の溶接溝24,27が構成される。このレーザ溶接用接合継手はレーザ・アークハイブリッド溶接に対応し、板厚の3分の2以下の深さで形成されている。また、図4の継手には押出形材25A,25Bの端部に肉厚部26が形成され、図3の場合よりも突き合わされる接合端面の面積を大きくして接合強度が高くなるようにしたものである。

【0022】

本実施形態でも溶接溝24,27が構成され、溶接時には検出装置がレーザ装置に先行して溶接溝24,27を検出する。そのため、作業ルートである接合線が溶接溝24,27によって検出され、後方のレーザ装置がその接合線に沿って移動する位置制御が行われる。レーザビームの照射面に溶接溝24,27が現れるため、接合線の識別を確実に行うことができ、正確な作業ルートの決定が安価な検出装置でも可能になる。溶接溝24,27は、片側だけに傾斜面に形成されているが、溝内に照射されたレーザビームが左右の反射を繰り返して効率良く接合部を加熱する。そのため、レーザビームを過度に照射することなく十分な熱を接合部に与えることができ、ある程度の溶接スピードを維持しながら効率良く溶接することが可能になる。

【0023】

以上、本発明に係るレーザ溶接用接合継手および接合体の一実施形態について説明したが、本発明はこれに限定されることなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、溶接溝は、実施形態で示したV字形のものの他、傾斜した面が平面以外の曲面であったり、角度も任意に設定できる。

【図面の簡単な説明】

【0024】

【図1】鉄道車両用構体を構成する被接合部材であって、押出中空形材のレーザ溶接用接合継手を示した図である。

【図2】平板を接合する場合のレーザ溶接用接合継手を示した図である。

【図3】押出形材を接合する場合のレーザ溶接用接合継手を示した図である。

【図4】押出形材を接合する場合のレーザ溶接用接合継手を示した図である。

【図5】鉄道車両用構体を構成する外板の継手形状部分を示した斜視図である。

【図6】レーザ溶接やレーザ・ハイブリッド溶接によって構成された鉄道車両用構体を示した図である。

【符号の説明】

【0025】

1A,1B 押出中空形材

2 上面板

3 下面板

5,6 端部リブ

10 溶接溝

11,12 接合突起

13,14 接合端面

80 鉄道車両用構体

【技術分野】

【0001】

本発明は、例えばアルミニウム又はアルミニウム合金材からなる被接合部材をレーザ溶接又はレーザ・アークハイブリッド溶接するためのレーザ溶接用接合継手に関し、特に、突き合わせた接合部のセンサによる確認が確実に行える検出部を有し、しかもその検出部が容易に形成できるレーザ溶接用接合継手および接合体に関する。

【背景技術】

【0002】

鉄道車両などでは、車体軽量化に対応すべく軽量なアルミニウム合金材による車両構体が採用されている。アルミニウム合金部材の接合には、溶接ワイヤを消耗電極として溶着するMIG溶接などが採用されている。例えば図5は、鉄道車両用構体構体を構成する外板101,102の継手形状部分を示した斜視図である。外板101,102は、端面同士を突き合わせた接合線110に沿って溶接が行われる。外板101,102の接合継手111,112は、肉厚であって、面方向に直交する接合端面が形成され、その接合端面同士が図示するように突き合わされている。この外板101,102は、押出し形成された押出形材であって、接合線110と平行にリブ105が立設されている。

【0003】

こうした外板101,102の接合は、図示するように接合継手111,112の接合端面同士を突き当てられ、例えば、その接合線110に沿ってMIG溶接や摩擦攪拌接合が行われる。しかし、MIG溶接は、被接合部材に対する入熱が多くなってしまい、板厚が数ミリの板材を接合するには溶接による歪みへの影響が大きくなってしまう。これに対して摩擦攪拌接合は、入熱量が少ないため溶接による歪みは小さくて好ましいが、溶接速度がMIG自動溶接と同程度であって高速化することができず、製作コストの低減が困難である。

【0004】

また、摩擦攪拌接合は、被接合部材が図示した平板ではない中空押出形材のようなものでは、施工時に回転工具からの負荷に耐え得る接合部の強度・剛性を確保する必要があるため接合体の軽量化が困難であった。そこで、現在では、高速な接合とそれに伴う接合部への入熱を抑える接合方法としてレーザ溶接、或いはレーザ溶接とTIG溶接やMIG溶接を組み合わせたレーザ・アークハイブリッド溶接が期待されている。また、レーザ溶接などでは、接合部の強度確保のための重量増もないため、鉄道車両などの車体軽量化が可能な点でも期待されている。

【特許文献1】特開平11−138282号公報

【特許文献2】特開2000−158131号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、図6に示すような鉄道車両用構体80では、左右の面を形成する側構体81と、屋根を形成する屋根構体82と、車体長手方向に対して両端を閉鎖する面を形成する妻構体83と、床面を形成する台枠84とから構成されている。そして、側構体81や屋根構体82は、車体一両分の長さの押出中空形材88が幅方向に複数溶接接合されている。すると、鉄道車両用構体80の製造時には、20m以上もの長さの溶接線を接続することになる。レーザ溶接やレーザ・アークハイブリッド溶接では、レーザ装置を被接合部材の突き合わせ面に沿って移動させる必要があるが、それには予め溶接する接合線を記憶させてレーザ装置を移動させるか、或いは接合線を画像処理などで検知して作業ルートを探りながら移動させるようにする。

【0006】

予めレーザ溶接するための作業ルートを記憶させておくことは作業効率が悪くなり、また記憶したルートが接合中の歪みなどによって変化して正確に接合できなくなる問題があった。そのため、画像処理などで作業ルートを確認しながらレーザ溶接する方法が有効であるが、品質の良い溶接を自動的に行うためには溶接線を精度良く検出することが重要となる。しかしながら、図5に示すような接合継手では、部品の精度が良いほど接合端面同士の密着度が良くなり、接合線の検出が難しくなってしまう。特に、押出形材の場合には表面に線が現れるため、更に接合線との区別がつきにくく検出が困難になってしまう。

【0007】

そこで、本発明は、接合線の検出が確実にでき、またレーザによる入熱を効率良く行うことができるようにしたレーザ溶接用接合継手および接合体を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のレーザ溶接用接合継手は、被接合部材同士の接合端面を突き合わせた接合部をレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するため、当該被接合部材に形成されたものであって、前記接合部のレーザ照射面側に、被接合部材の板厚よりも浅い溶接溝が形成されたものであることを特徴とする。

また、本発明のレーザ溶接用接合継手は、接合部をレーザ溶接にて接合する場合、前記溶接溝の深さが板厚の3分の1以下であることが好ましい。

また、本発明のレーザ溶接用接合継手は、接合部をレーザ・アークハイブリッド溶接にて接合する場合、前記溶接溝の深さが板厚の3分の2以下であることが好ましい。

また、本発明のレーザ溶接用接合継手は、前記溶接溝が、前記被接合部材の接合端面部分が面取りして構成されたものであり、断面がV字形をしたものであることが好ましい。

また、本発明のレーザ溶接用接合継手は、前記被接合部材が、アルミニウム又はアルミニウム合金材からなるものであることが好ましい。

【0009】

本発明の接合体は、接合端面同士を突き合わせた接合部をレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するレーザ溶接用接合継手を備えた被接合部材からなるものであって、前記レーザ溶接用接合継手が、前記接合部のレーザ照射面側に被接合部材の板厚よりも浅い溶接溝が形成されたものであることを特徴とする。

また、本発明の接合体は、前記被接合部材が、アルミニウム又はアルミニウム合金材からなるものであることが好ましい。

【発明の効果】

【0010】

よって、本発明のレーザ溶接用接合継手によれば、レーザビームの照射面に溶接溝が現れるため、接合線の識別を確実に行うことができ、正確な作業ルートの決定が可能になる。そして、例えば断面がV字形の溶接溝では、そこに照射されたレーザビームが反射を繰り返して効率良く接合部を加熱することになる。

【発明を実施するための最良の形態】

【0011】

次に、本発明に係るレーザ溶接用接合継手および接合体について図面を参照しながら以下に説明する。本実施形態では、被接合部材同士をレーザ溶接やレーザ・アークハイブリッド溶接で接合するためのレーザ溶接用接合継手であって、そのレーザ溶接用接合継手を備えた被接合部材の接合によって図6に示すような鉄道車両用構体80が構成される。ここで、図1は、鉄道車両用構体を構成する被接合部材であって、押出中空形材のレーザ溶接用接合継手を示した図である。

【0012】

この押出中空形材1A,1Bは、押出し成形によって形成されたアルミニウム合金による形材であり、鉄道車両用構体80を構成する押出中空形材88に相当するものである。押出中空形材1A,1Bは、上面板2と下面板3とが複数のリブ4によって連結されたものであり、図示するようにリブ4が斜めに配置して断面がトラス状になっている。押出中空形材1A,1Bの図面左右方向の端部には、上面板2と下面板3とに直交する端部リブ5,6が設けられ、幅方向には閉じられた形状をしている。押出中空形材1A,1Bは、そうした幅方向端部がレーザ溶接やレーザ・アークハイブリッド溶接で接合するためのレーザ溶接用接合継手が形成されている。

【0013】

一方の押出中空形材1Aでは、端部リブ5から上面板2と下面板3の延長上にそれぞれ接合突起11,12が突き出るように形成され、他方の押出中空形材1Bでは、端部リブ6から、上下の接合突起11,11の間に嵌り込むように接合突起12,12が突出するように形成されている。従って、押出中空形材1A,1Bを接合する場合には、図示するように接合突起11,11の間に接合突起12,12が嵌め込まれ、接合突起11,11の接合端面13と、接合突起12,12によって段差部になった接合端面14とが突き当てられるようになっている。

【0014】

接合端面13,14が突き当てられて接合部となり、図面を貫く方向に連続して形材表面に接合線が形成される。そして、本実施形態のレーザ溶接用接合継手では、この接合線に沿って溶接溝10が構成されている。溶接溝10は、接合端面13,14の形材表面側が面取して形成されたものであり、図示するように断面がV字状に形成されている。この溶接溝10は、例えば上面板2や下面板3の肉厚が3mmに対して1mm程度、或いはそれ以下の深さで形成されている。なお、レーザ溶接の場合には継手強度が低下しないように、溶接溝10の深さは板厚の3分の1程度であることが好ましい。レーザ・アークハイブリッド溶接の場合でも、接合速度を高速にするためには溶接溝10を深くせず、板厚の3分の1程度であるのが好ましい。

【0015】

そこで、図示するように押出中空形材1A,1Bの継手同士が組み合わされると、レーザ照射面である上面板2や下面板3の表面側に溶接溝10が現れるため、レーザ溶接などに際しては、この溶接溝10に従って溶接が行われる。接合端面13,14が突き合わされた接合部にはレーザビームが照射され、同時にシールドガスが噴射される。レーザビームは、溶接溝10に沿って押出中空形材1A,1Bの長手方向に沿って移動するが、そのレーザ装置よりも先行して例えば検出手段としてCCDカメラが移動する。それにより、溶接溝10をCCDカメラが撮像し、その撮像データから作業ルートである接合線が検出され、後方のレーザ装置をその接合線に沿って移動するように位置制御が行われる。

【0016】

よって、本実施形態のレーザ溶接用接合継手によれば、押出中空形材1A,1Bを組み合わせた場合にレーザビームの照射面に溶接溝10が現れるようにしたため、接合線の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。そして、従来は高性能な検出装置が必要であったが、接合線を溶接溝10によって検出し易くなったため検出装置が安価なものでも対応することができるようになった。

なお、溶接方法は、レーザ溶接とMIG溶接を組み合わせたレーザ・アークハイブリッド溶接による接合であってもよい。レーザ・アークハイブリッド溶接では、やはり溶接溝にレーザビームが照射され、進行方向の前方からはシールドガスが供給され、進行方向後方にはMIGトーチによりMIGアークを供給することで溶接が行われる。

【0017】

ところで、アルミニウムは反射率が高く、熱伝達率も高いため、照射面が平面であるとレーザビームが反射してしまい、また、照射によって接合部に与えられた熱が拡散してしまう。そのため、入熱が少ないと接合不良を起こすため、確実な溶接を行うにはレーザビームの照射時間を増やす必要がある。しかし、それではアーク溶接や摩擦撹拌接合などに比べて接合スピードが速いレーザ溶接やレーザ・アークハイブリッド溶接の利点が損なわれる。更に、照射時間が長くなると押出中空形材1A,1B全体に熱が入りすぎて歪みを生じさせてしまうが、それでは押出中空形材1A,1Bを長い距離に渡ってレーザ溶接する鉄道車両用構体80では、その品質を低下させることになる。

【0018】

その点、本実施形態では、接合部にV字形の溶接溝10が構成されるので、照射されたレーザビームが左右の斜面で反射を繰り返して効率良く接合部を加熱することになる。従って、図5に示すような平面の接合部に比べて本実施形態では、レーザビームを過度に照射することなく十分な熱を接合部に与えることができる。従って、本実施形態のレーザ溶接用接合継手によれば、ある程度の溶接スピードを維持しながら効率良く溶接することが可能になる。

【0019】

前記実施形態では、押出中空形材の継手について説明したが、その他の被接合部材であっても同様にレーザ溶接用接合継手が形成される。図2乃至図4は、レーザ溶接用接合継手について他の実施形態を示した図である。

図2は、平板21A,21Bを接合する場合のレーザ溶接用接合継手を示した図である。本実施形態では、接合端面同士を突き合わせた接合部に溶接溝22が構成されるが、その溶接溝22は、前記実施形態の半分の大きさである。すなわち、一方の平板21A側にのみレーザ照射面側に面取りが形成され、他方の平板21Bの端面は直交した矩形形状のままになっている。

【0020】

レーザ溶接用接合継手は、こうした楔形の溶接溝22が構成され、溶接時には検出装置がレーザ装置に先行して溶接溝22を検出する。そのため、作業ルートである接合線が溶接溝22によって検出され、後方のレーザ装置がその接合線に沿って移動する位置制御が行われる。レーザビームの照射面に溶接溝22が現れるため、接合線の識別を確実に行うことができ、正確な作業ルートの決定が安価な検出装置でも可能になる。溶接溝22は、片側だけに傾斜面に形成されているが、溝内に照射されたレーザビームが左右の反射を繰り返して効率良く接合部を加熱する。そのため、レーザビームを過度に照射することなく十分な熱を接合部に与えることができ、ある程度の溶接スピードを維持しながら効率良く溶接することが可能になる。

【0021】

図3は、押出形材23A,23Bを接合する場合のレーザ溶接用接合継手を示した図であり、図4は、押出形材25A,25Bを接合する場合のレーザ溶接用接合継手を示した図である。いずれも、両方の形材端面部においてレーザ照射面側に面取りが形成され、接合端面同士を突き合わせた接合部に、図1に示す実施形態と同様にV字形の溶接溝24,27が構成される。このレーザ溶接用接合継手はレーザ・アークハイブリッド溶接に対応し、板厚の3分の2以下の深さで形成されている。また、図4の継手には押出形材25A,25Bの端部に肉厚部26が形成され、図3の場合よりも突き合わされる接合端面の面積を大きくして接合強度が高くなるようにしたものである。

【0022】

本実施形態でも溶接溝24,27が構成され、溶接時には検出装置がレーザ装置に先行して溶接溝24,27を検出する。そのため、作業ルートである接合線が溶接溝24,27によって検出され、後方のレーザ装置がその接合線に沿って移動する位置制御が行われる。レーザビームの照射面に溶接溝24,27が現れるため、接合線の識別を確実に行うことができ、正確な作業ルートの決定が安価な検出装置でも可能になる。溶接溝24,27は、片側だけに傾斜面に形成されているが、溝内に照射されたレーザビームが左右の反射を繰り返して効率良く接合部を加熱する。そのため、レーザビームを過度に照射することなく十分な熱を接合部に与えることができ、ある程度の溶接スピードを維持しながら効率良く溶接することが可能になる。

【0023】

以上、本発明に係るレーザ溶接用接合継手および接合体の一実施形態について説明したが、本発明はこれに限定されることなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、溶接溝は、実施形態で示したV字形のものの他、傾斜した面が平面以外の曲面であったり、角度も任意に設定できる。

【図面の簡単な説明】

【0024】

【図1】鉄道車両用構体を構成する被接合部材であって、押出中空形材のレーザ溶接用接合継手を示した図である。

【図2】平板を接合する場合のレーザ溶接用接合継手を示した図である。

【図3】押出形材を接合する場合のレーザ溶接用接合継手を示した図である。

【図4】押出形材を接合する場合のレーザ溶接用接合継手を示した図である。

【図5】鉄道車両用構体を構成する外板の継手形状部分を示した斜視図である。

【図6】レーザ溶接やレーザ・ハイブリッド溶接によって構成された鉄道車両用構体を示した図である。

【符号の説明】

【0025】

1A,1B 押出中空形材

2 上面板

3 下面板

5,6 端部リブ

10 溶接溝

11,12 接合突起

13,14 接合端面

80 鉄道車両用構体

【特許請求の範囲】

【請求項1】

被接合部材同士の接合端面を突き合わせた接合部をレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するため、当該被接合部材に形成されたレーザ溶接用接合継手において、

前記接合部のレーザ照射面側に、被接合部材の板厚よりも浅い溶接溝が形成されたものであることを特徴とするレーザ溶接用接合継手。

【請求項2】

請求項1に記載するレーザ溶接用接合継手において、

接合部をレーザ溶接にて接合する場合、前記溶接溝の深さが板厚の3分の1以下であることを特徴とするレーザ溶接用接合継手。

【請求項3】

請求項1に記載するレーザ溶接用接合継手において、

接合部をレーザ・アークハイブリッド溶接にて接合する場合、前記溶接溝の深さが板厚の3分の2以下であることを特徴とするレーザ溶接用接合継手。

【請求項4】

請求項1乃至請求項3のいずれかに記載するレーザ溶接用接合継手において、

前記溶接溝は、前記被接合部材の接合端面部分が面取りして構成されたものであり、断面がV字形をしたものであることを特徴とするレーザ溶接用接合継手。

【請求項5】

請求項1乃至請求項4のいずれかに記載するレーザ溶接用接合継手において、

前記被接合部材が、アルミニウム又はアルミニウム合金材からなるものであることを特徴とするレーザ溶接用接合継手。

【請求項6】

接合端面同士を突き合わせた接合部をレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するレーザ溶接用接合継手を備えた被接合部材からなる接合体において、

前記レーザ溶接用接合継手が、前記接合部のレーザ照射面側に被接合部材の板厚よりも浅い溶接溝が形成されたものであることを特徴とする接合体。

【請求項7】

請求項6に記載する接合体において、

前記被接合部材が、アルミニウム又はアルミニウム合金材からなるものであることを特徴とする接合体。

【請求項1】

被接合部材同士の接合端面を突き合わせた接合部をレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するため、当該被接合部材に形成されたレーザ溶接用接合継手において、

前記接合部のレーザ照射面側に、被接合部材の板厚よりも浅い溶接溝が形成されたものであることを特徴とするレーザ溶接用接合継手。

【請求項2】

請求項1に記載するレーザ溶接用接合継手において、

接合部をレーザ溶接にて接合する場合、前記溶接溝の深さが板厚の3分の1以下であることを特徴とするレーザ溶接用接合継手。

【請求項3】

請求項1に記載するレーザ溶接用接合継手において、

接合部をレーザ・アークハイブリッド溶接にて接合する場合、前記溶接溝の深さが板厚の3分の2以下であることを特徴とするレーザ溶接用接合継手。

【請求項4】

請求項1乃至請求項3のいずれかに記載するレーザ溶接用接合継手において、

前記溶接溝は、前記被接合部材の接合端面部分が面取りして構成されたものであり、断面がV字形をしたものであることを特徴とするレーザ溶接用接合継手。

【請求項5】

請求項1乃至請求項4のいずれかに記載するレーザ溶接用接合継手において、

前記被接合部材が、アルミニウム又はアルミニウム合金材からなるものであることを特徴とするレーザ溶接用接合継手。

【請求項6】

接合端面同士を突き合わせた接合部をレーザ溶接又はレーザ・アークハイブリッド溶接によって接合するレーザ溶接用接合継手を備えた被接合部材からなる接合体において、

前記レーザ溶接用接合継手が、前記接合部のレーザ照射面側に被接合部材の板厚よりも浅い溶接溝が形成されたものであることを特徴とする接合体。

【請求項7】

請求項6に記載する接合体において、

前記被接合部材が、アルミニウム又はアルミニウム合金材からなるものであることを特徴とする接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−137023(P2008−137023A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−323867(P2006−323867)

【出願日】平成18年11月30日(2006.11.30)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年11月30日(2006.11.30)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

[ Back to top ]