レーザ溶融接合用ベルト素材及びレーザ接合方法

【課題】レーザ光による接合部分における均一溶着を可能として接合強度や外観に優れるとともに、ベルト製品などのレーザ接合における生産性、コスト性に優れたレーザ溶融接合用ベルト素材を提供する。

【解決手段】加熱による融着性とレーザ光に対する透過性とを有した繊維シート11の片面にレーザ光吸収材層12を被覆し、さらにその表面を熱可塑性樹脂層13によりコーティングすることによりレーザ溶融接合用ベルト素材10を構成する。

【解決手段】加熱による融着性とレーザ光に対する透過性とを有した繊維シート11の片面にレーザ光吸収材層12を被覆し、さらにその表面を熱可塑性樹脂層13によりコーティングすることによりレーザ溶融接合用ベルト素材10を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベルトの端部を重ね合わせた合わせ面同士をレーザ接合して、服飾用ベルトや車両用安全ベルト、荷物吊用ベルトなどを形成するためのレーザ溶融接合用ベルト素材及びそのレーザ接合方法に関する。

【背景技術】

【0002】

従来、シート状などに形成された樹脂部材同士のレーザ溶接方法は、重ね合わせた樹脂部材の接合部分にサンドイッチ状にレーザ光吸収材を介在させ、いずれかの樹脂部材の外側からレーザ光を照射して、このレーザ光の吸収による発熱により両樹脂部材の接合部分を溶融して冷却接合するようにするものである。(例えば特許文献1参照)

また、特許文献2(特開平4−157082号公報)には、レーザ光に対する透過性を有する薄肉厚シート等のレーザ溶接において、接合部に吸収率を高くした同一材質などの接合部の継手性能に影響を与えないレーザ光高吸収材を用いるレーザ溶接方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3682620号

【特許文献2】特開平4−157082号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記従来のレーザ溶接方法を服飾用ベルトや荷物吊用ベルトなどの帯状部材に適用する場合、以下のような問題点があった。

樹脂繊維などの編み目を有したシートを重合させた接合部は、その合わせ目部分がレーザ光により溶融して接合されるが、この編み目を有する接合部分の微細凹凸空隙によって繊維間の融着が不均一となって、理想とする接合強度が得られない場合があった。

また、サンドイッチ状にレーザ光吸収材を介在させる従来の方法では、ベルトなどを構成する樹脂繊維に極めて近い位置において発熱作用が生ずるために、その樹脂繊維を過度に変質、劣化させるなどの虞れもあった。

さらに、レーザ光吸収材が被接合材の表面に露出して(浮き出て)黒い染みの状態となったり、接合部分の繊維がほつれたりして、製品としての見栄えを悪くさせる場合があり、ベルト製品の生産効率や歩留りが低下してコストアップに繋がるという問題があった。

【0005】

本発明は前記従来の課題を解決するためになされたものであって、レーザ光による接合部分における均一溶着を可能として接合強度や外観に優れるとともに、ベルト製品などのレーザ接合における生産性、コスト性に優れたレーザ溶融接合用ベルト素材及びそのレーザ接合方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

(1)本発明のレーザ溶融接合用ベルト素材は、加熱による融着性とレーザ光に対する透過性とを有した繊維シートの片面にレーザ光吸収材を被覆し、さらにその表面を熱可塑性樹脂によりコーティングしたことを特徴とする。

【0007】

(2)本発明は前記(1)のレーザ溶融接合用ベルト素材において、前記繊維シートがポリプロピレン繊維やポリエステル繊維、ナイロン繊維などの合成繊維により編製された厚みが0.1mm〜10mmの帯状材であり、前記レーザ光吸収材の厚みが前記繊維シートの厚みの1/20〜1/10であり、前記熱可塑性樹脂の厚みが前記繊維シートの厚みの1/20〜1/10であることにも特徴を有している。

【0008】

(3)本発明のレーザ接合方法は、前記(1)又は(2)のレーザ溶融接合用ベルト素材に適用されるレーザ接合方法であって、前記ベルト素材における前記レーザ光吸収材の被覆側を相対するように互いに重ね合わせた当接面に前記繊維シートを透過させた半導体レーザ光を照射して、前記レーザ光吸収材を加熱し前記当接面近傍の繊維シート及び熱可塑性樹脂を溶融接合させることを特徴とする。

【0009】

(4)本発明は前記(3)のレーザ接合方法において、前記繊維シートのレーザ照射される前後を回転ローラにより所定の圧力で加圧しながらベルト素材を移動させて溶融接合部を形成することを特徴とする。

【発明の効果】

【0010】

本発明によれば、加熱による融着性とレーザ光に対する透過性とを有した繊維シートの片面にレーザ光吸収材を被覆し、さらにその表面を熱可塑性樹脂によりコーティングして、これをレーザ溶融接合用ベルト素材としているので、レーザ光による均一溶着を可能として接合強度や外観に優れるとともに、レーザ接合におけるベルト製品の生産性に優れたものとすることができる。

また、ベルト素材の合わせ面をレーザ光により溶融して接合した場合であっても、編み目の微細凹凸空隙を有した繊維間の融着が均一となって、十分な接合強度が得られる。

さらに、レーザ光吸収材が被接合材の表面に露出して(浮き出て)黒い染みの状態を呈することなく、製品としての見栄えを悪くさせることもない、接合強度及び見栄えに優れたベルト製品を生産することが出来る。

【図面の簡単な説明】

【0011】

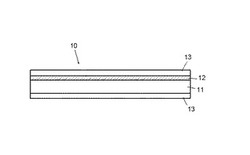

【図1】本発明の実施例1に係るレーザ溶融接合用ベルト素材の断面図である。

【図2】同レーザ溶融接合用ベルトの製造方法の模式説明図である。

【図3】(a)は本発明の実施例1に係るレーザ溶融接合用ベルトを用いたレーザ接合方法の側面説明図であり、(b)はその平面説明図であり、(c)はレーザ溶着部を断続的に形成した場合のレーザ接合方法の平面説明図である。

【図4】本発明の実施例2に係るレーザ接合方法の説明図である。

【図5】ベルト接合強度試験方法の説明図である。

【発明を実施するための形態】

【0012】

本実施形態に係るレーザ溶融接合用ベルト素材は、加熱による融着性とレーザ光に対する透過性とを有した繊維シートの片面にレーザ光吸収材を被覆し、さらにその表面を熱可塑性樹脂によりコーティングすることで構成されている。

これによって、ベルト素材を重ね合わせてレーザ光により接合する際の均一溶着を可能として接合強度やその外観に優れたベルト製品を効率的に製造できる。

【0013】

レーザ光を照射するレーザ発振器は、典型的には2枚の鏡が対向した構造を有した光共振器(キャビティ)における媒質の電子エネルギー準位を高めるようにポンピングさせてレーザ光を発振する装置系により構成される。レーザ発振器を用いて2枚もしくは同一シートの端部同士を接合するように溶着する際には、適宜のレーザ発振器を用いることができる。

このようにして、レーザ透過性のあるベルト素材及び、このベルト素材と相溶性があってレーザ吸収性のあるレーザ吸収材とを加圧しながら当接して、レーザ光を照射することによって重ね合わせた当接面を溶融し一体化させる。レーザとしては、半導体レーザやYAGレーザなどを経済性やビーム品質などの観点から特に好ましく用いることができる。

【0014】

繊維シートは、例えば、ポリプロピレン繊維やポリエステル繊維、ナイロン繊維などの合成繊維を経緯に組み合わせて平織りや、綾織り、しゅす織りにより布地状に形成されたストリング状、ベルト状の素材である。

例えば、平織りは、経糸(たていと)と緯糸(よこいと)を交互に浮き沈みさせて織る最も単純な織物組織であり、丈夫で摩擦に強い。

綾織りは、タテ糸がヨコ糸の上を2本(3本)、ヨコ糸の下を1本、交差させて織られる織物であり、平織りよりもしなやかな風合いがあり、伸縮性に優れシワがよりにくいなどの利点がある。

しゅす織は、経糸(たていと)、緯糸(よこいと)五本以上から構成される織物組織であり、経・緯どちらかの糸の浮きが少なく、密度が高く地は厚いが斜文織よりも柔軟性や光沢に優れている。

【0015】

ベルト製品は、編製された厚みが0.1mm〜10mmの帯状素材の端部同士をループ状に接合したり、異なる帯状素材の端部を繋ぎ合わせたりして形成される服飾用ベルトや、荷物吊用ベルトなどであり、ベルトの表面は、無垢材と異なり凹凸状となっている。

【0016】

レーザ光吸収材としては、例えば特定周波数の半導体レーザ光に対する吸収性に優れたカーボンなどの着色材を所定量混入したポリエステル樹脂材やポリプロピレン樹脂材などを用いることができる。着色材は染料や顔料よりなるもので、繊維シートの樹脂材と互いに容易に溶融変性させることができることが望ましい。なお、顔料の場合は、その顔料粒子の光散乱により吸収係数が低く、所定の加熱効果を生ずるために高濃度としなければならないため、顔料よりも染料のほうが好ましい。

【0017】

繊維シートの表面をコーティングする熱可塑性樹脂としては、ポリウレタンやポリエステルなどの汎用プラスチックが適用でき、ポリウレタンの水分散体が扱い易いので好ましく適用できる(例えば、第一工業製薬(株)のスーパーフレックス460など)。熱可塑性樹脂は加熱により成形可能な流動性を持つようになるプラスチックであり、熱エネルギーによりポリマ分子の各部が自由運動して互いに流動性を持つことで軟化し、冷却するとポリマ各部の自由運動が収まって流動性を失って固化させることができる。

【0018】

また、本実施形態に係るレーザ溶融接合用ベルト素材は、前記繊維シートがポリプロピレン繊維やポリエステル繊維、ナイロン繊維などの合成繊維により編製された厚みが0.5〜2mm(0.1mm〜10mmへ変更)の帯状材であり、前記レーザ光吸収材の厚みが前記繊維シートの厚みの1/20〜1/10であり、前記熱可塑性樹脂の厚みが前記繊維シートの厚みの1/20〜1/10であることにも特徴を有している。

これによって、服飾用ベルトや荷物吊用ベルトなどの帯状部材を製造する場合に、繊維シートを重ね合わせた合わせ目部分における溶融接合部分が均一にして所定の接合強度を保持させるととも、レーザ光吸収材が残存したり接合部分の繊維がほつれたりして製品としての見栄えを悪くさせるのを効果的に防止できる。

【0019】

前記繊維シートの厚みが0.1mmより薄くなると、荷物吊用ベルトなどに必要な強度を確保することが困難になり、逆に厚みが10mmを超えるとそのシートを透過してその裏面側に配置されたレーザ光吸収材に吸収されるレーザ光のエネルギー量が減少して溶融不良が生じるので好ましくない。

また、レーザ光吸収材の厚みが繊維シートの厚みの1/20より薄くなるにつれ、レーザ光吸収による発熱量が不足して効果的な溶着が困難になる。

逆に、レーザ光吸収材の厚みが1/10を超えて厚くなると、レーザ光吸収材が残存したり、不均一溶融によりベルト製品などの外観不良を生じたりする。

さらに、熱可塑性樹脂の厚みが繊維シートの厚みの1/20より薄くなると、溶融面をカバーするのに必要な樹脂量の不足を招いて外観不良が生じ易くなる。

逆に、熱可塑性樹脂の厚みが1/10を超えると、相対するレーザ光吸収材間の距離が大きくなり過ぎて所定強度の接合部を確保することが困難となるので好ましくない。

【0020】

本実施形態に係るレーザ溶融接合用ベルト素材のレーザ接合方法は、レーザ溶融接合用ベルト素材に適用されるレーザ接合方法であって、前記ベルト素材における前記レーザ光吸収材の被覆側を相対させて重ね合わせた当接面に前記繊維シートを透過させた半導体レーザ光を照射して、前記レーザ光吸収材を加熱し前記当接面近傍の繊維シート及び熱可塑性樹脂を溶融接合させることを特徴とする。これによって、レーザ光による接合部分における均一溶着を可能として接合強度や外観に優れるとともに、ベルト製品などのレーザ接合における生産性、コスト性に優れたレーザ溶融接合用ベルト素材のレーザ接合方法を提供できる。

【0021】

本実施形態に係るレーザ接合方法は、前記繊維シートのレーザ照射される前後を回転ローラにより所定の圧力で加圧しながらベルト素材を移動させて溶融接合部を形成することもできる。

これによって、溶融接合部分となる2枚の繊維シート間を位置付けて密着させるとともに、レーザ照射により溶融させた繊維同士の接合状態を圧縮して密度を上げて強化することができるので、さらに接合強度に優れたベルト製品を効率的に得ることができる。

回転ローラは、XYステージ(コンベア)上などに搭載されて走行するレーザ溶融接合用ベルト素材の上方に配置されたレーザ発振器本体と、レーザ発振器本体から照射されるレーザビームの前後(移動するXYステージ上のベルト素材からみてレーザビームを挟んで前後)にそれぞれ設けられている。

このような回転ローラは、電動シリンダなどを介して重ね合わせた繊維シート間に所定加重、例えば約100〜200N(10〜20kgF)を付加するように構成できる。

【実施例1】

【0022】

以下、本発明の実施例1に係るレーザ溶融接合用ベルト素材、及びそのレーザ接合方法について図面に基づいて説明する。

図1は、実施例1のレーザ溶融接合用ベルト素材の一例を模式的に示す断面図である。図示するように、レーザ溶融接合用ベルト素材10は、その幅が約20mm、全体厚みが約1mmのテープ帯状などのものであって、例えば、ポリエステル繊維やポリプロピレン繊維などにより編織されて形成された繊維シート11と、その繊維シート11のいずれかの片面に設けられたレーザ光吸収材を形成させたレーザ光吸収材層12と、これら全体をカバーするようにコーティングされた熱可塑性樹脂層13とにより構成されている。

【0023】

レーザ溶融接合用ベルト素材10は、その端部同士を重ね合わせた当接面に半導体レーザ光を照射して、ループ状に溶融接合して各種ベルト製品などを製造するための素材となるものであって、重荷物吊り上げベルトや荷締めベルト(ラッシングベルト)、鞄の取っ手やバッグの紐などとなる各ベルト製品としての用途に応じて、ポリプロピレン樹脂や、ポリエステル繊維、ナイロン繊維などのものが素材として適用される。

なお、平織り、綾織り、袋とじ織りなどにより編み上げられる繊維シート11は、その素材の種類や、厚み、繊維充填密度などを適宜選択して、その半導体レーザ発振器からの特定波長のレーザ光に対する透過度が所定範囲内になるように予め設定されるようにしている。

【0024】

図2は、レーザ溶融接合用ベルト素材10の製造方法を説明する模式図である。図2に示すように、繊維シート11は、図示しないシート送りローラなどを介してライン上を走行される。このような繊維シート11の走行ライン上には、レーザ光吸収材を貯留した吸収材タンク14と、熱可塑性樹脂を貯留したコーティング樹脂タンク15と、繊維シート11上にコーティングされたレーザ光吸収材及び熱可塑性樹脂が乾燥するための乾燥炉16とが直列に配置されている。

【0025】

このようにして、ポリエステル繊維を主材とする繊維シート11の片面側に、吸収材タンク14内に、その片側部分がレーザ光吸収材に浸漬されて回転するローラ17が圧着されて走行される。これによって、レーザ光吸収材が繊維シート11に付着塗布されて所定厚みのレーザ光吸収材の被覆層が形成される。

なお、本実施例ではローラ17は所定間隔を有した左右一対のローラからなり、図2に示すように、ローラ幅で平行する2条のレーザ光吸収材層が繊維シート11上に配置されるようにしている。

【0026】

続いて、乾燥処理されたレーザ光吸収材を有する繊維シート11は、コーティング樹脂タンク15内の熱可塑性樹脂の溶液中に浸漬されたローラ18の下部を潜らせることにより、その繊維シート11の表裏両全面にわたって所定厚みの熱可塑性樹脂層が被覆される。

【0027】

最後に、以上のようなコーティング処理がなされた繊維シート11を、乾燥炉16内を走行させることで乾燥硬化させ、所定厚みのレーザ吸収材層と熱可塑性樹脂層とを繊維シート11上に積層してなるレーザ溶融接合用ベルト素材10を製造するようになっている。

【0028】

図3(a)は本発明の実施例1に係るレーザ溶融接合用ベルト素材を用いたレーザ接合方法の側面説明図であり、(b)はその平面説明図である。

図示するように、製造されたレーザ溶融接合用ベルト素材10は、その端部同士又は異なるレーザ溶融接合用ベルト素材の端部を重ね合わせた後、そのレーザ光吸収材層のない裏面(図3(a)では上)側から、図示しないレーザ発振器を介して、所定出力、所定周波数の半導体レーザ光を照射される。

これにより、レーザ光吸収材層12がレーザ光を吸収して発熱して、レーザ溶融接合用ベルト素材10端部の当接部の材料を、相互に繊維間の隙間を埋めるように溶融させてレーザ溶着部12aが形成される。

そして、レーザ光の照射を止めることにより、当接部が冷却されるとともにレーザ溶着部12aが硬化して、接合強度と外観に優れた装飾用バンドや荷物吊り上げベルトを効率的に製造することを可能にしている。

なお、図3(c)は、レーザ溶着部を断続的に形成した場合のレーザ接合方法の平面説明図である。

この場合は、所定距離レーザ照射をした後、レーザ照射を停止したままベルト素材10を移動させて非溶着部を形成し、さらに所定距離レーザ照射をして溶着部を形成するという操作を繰り返す。

この場合は図3(c)に示すように、ステッチ状(破線状)に破線状レーザ溶着部12bが形成されて、レーザ溶着部での折り曲げができるという効果を奏する。

【実施例2】

【0029】

本発明の実施例2のレーザ溶融接合用ベルト素材を用いたレーザ接合方法は、レーザ光吸収材層12及び熱可塑性樹脂層13を有した繊維シート11の、レーザ照射される前後を回転ローラにより所定の圧力で加圧しながらベルト素材を移動させて、溶融接合部を形成し、レーザ照射後の当接面に存在する溶融樹脂を加圧することによりその接合部の接合強度を高めるようにしたものである。

図4に示すように、本実施例のレーザ照射装置20は、XYステージ(コンベア)上などを走行するレーザ溶融接合用ベルト素材10の上方に配置されたレーザ発振器本体21と、レーザ発振器本体21から照射されるレーザビームの前後(図では左右であるが、移動するXYステージ上のベルト素材からみれば前後)にそれぞれ設けられた前側加圧ローラ22及び後側加圧ローラ23をレーザ発振器本体の下部に備え、レーザ発振器本体21をレーザ溶融接合用ベルト素材10側に向けて押圧するための電動シリンダ24とを備えている。なお、電動シリンダ24の上方は、レーザ照射装置20の図示しない機枠に固定されている。

【0030】

XYステージ上のレーザ溶融接合用ベルト素材10が3mm/sの速度で移動すると、レーザ発振器本体21を介して、光出力が約40W、集光スポット径が約5mmとなるレーザ光を、レーザ溶融接合用ベルト素材10の当接面に照射してその溶融接合処理を実行した。

そして、電動シリンダ24を駆動させることによって、レーザ発振器本体21の前側加圧ローラ22、後側加圧ローラ23を介して、レーザ溶融接合用ベルト素材10を150N(約15kgF)で加圧して、ベルト素材の長手方向6cm長さの溶融接合部分を形成した。

【0031】

レーザ発振器本体21は、アルミ製円筒に集光レンズを組み込んだ治具体であって、その下部に取り付けられた前側加圧ローラ22及び後側加圧ローラ23を電動シリンダ24で上下動させることによって、その端部を重ね合わせたレーザ溶融接合用ベルト素材10の加圧をするとともにレーザ照射することを可能にしているものである。

このようなレーザ照射装置とXYステージやコンベア装置などを組み合わせて、前後に配置した前側加圧ローラ22、後側加圧ローラ23で、重ね合わせたレーザ溶融接合用ベルト素材10同士を所定圧力で押さえながら、XYステージなどの移動により、設定された速度でベルト素材の移動方向に沿って線状にレーザ照射した。

本実施例で用いたレーザ発振器本体21は、ファイバーカップリング半導体レーザモジュール(Apollo Instrument社製:F100−808−6 100W:波長808nm)と、冷却チラー(オリオン社製:RSK−400SV−M)、電源部などから構成されており、ファイバー先端をアルミ製円筒内の集光レンズに接続した構造を有している。

【0032】

実施例2では、レーザ溶融接合用ベルト素材10端部の裏面同士を対向させることで全体をループ状にして、上記構成のレーザ接合装置によりレーザ接合部10aを形成した。そして、図5に示すように、このようにレーザ溶融接合用ベルト素材10により形成されたベルト製品のレーザ接合部10aが、引張用治具25、26により引き剥がされるときの強度(レーザ溶融接合強度)を測定した。

そして、このベルト製品のレーザ溶融接合強度測定のN数を5として平均5.0kNを得た。なお、同素材を用いた従来方法で接合した縫製品の接合強度は、平均4.1kNであった。

以上のように、実施例2によるレーザ接合方法では、加圧ローラにより加圧しながらレーザ照射を行なったため、強度値のばらつきも少なく安定しており、縫製によるベルト製品に比較しても遜色ない強度測定の結果が得られることが明らかになった。

【産業上の利用可能性】

【0033】

以上説明したように、本発明は、重ね合わせた端部同士をレーザ接合して服飾用ベルトや車両用安全ベルト、荷物吊用ベルトなどを形成するためのレーザ溶融接合用ベルト素材に関するものであり、そのレーザ接合に際して優れた効果を奏することができる。すなわち、本発明は、繊維シートの片面にレーザ光吸収材を被覆し、さらにその表面を熱可塑性樹脂によりコーティングすることによって、レーザ加熱の際に均一溶着させることができて接合強度や外観に優れたベルト製品の生産を可能にしたものであり、産業上の利用可能性がきわめて高い。

【符号の説明】

【0034】

10 レーザ溶融接合用ベルト素材

10a レーザ接合部

11 繊維シート

12 レーザ光吸収材層

12a レーザ溶着部

12b 破線状レーザ溶着部

13 熱可塑性樹脂層

14 吸収材タンク

15 コーティング樹脂タンク

16 乾燥炉

17 ローラ

18 ローラ

20 レーザ照射装置

21 レーザ発振器本体

22 前側加圧ローラ

23 後側加圧ローラ

24 電動シリンダ

25、26 引張用治具

【技術分野】

【0001】

本発明は、ベルトの端部を重ね合わせた合わせ面同士をレーザ接合して、服飾用ベルトや車両用安全ベルト、荷物吊用ベルトなどを形成するためのレーザ溶融接合用ベルト素材及びそのレーザ接合方法に関する。

【背景技術】

【0002】

従来、シート状などに形成された樹脂部材同士のレーザ溶接方法は、重ね合わせた樹脂部材の接合部分にサンドイッチ状にレーザ光吸収材を介在させ、いずれかの樹脂部材の外側からレーザ光を照射して、このレーザ光の吸収による発熱により両樹脂部材の接合部分を溶融して冷却接合するようにするものである。(例えば特許文献1参照)

また、特許文献2(特開平4−157082号公報)には、レーザ光に対する透過性を有する薄肉厚シート等のレーザ溶接において、接合部に吸収率を高くした同一材質などの接合部の継手性能に影響を与えないレーザ光高吸収材を用いるレーザ溶接方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3682620号

【特許文献2】特開平4−157082号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記従来のレーザ溶接方法を服飾用ベルトや荷物吊用ベルトなどの帯状部材に適用する場合、以下のような問題点があった。

樹脂繊維などの編み目を有したシートを重合させた接合部は、その合わせ目部分がレーザ光により溶融して接合されるが、この編み目を有する接合部分の微細凹凸空隙によって繊維間の融着が不均一となって、理想とする接合強度が得られない場合があった。

また、サンドイッチ状にレーザ光吸収材を介在させる従来の方法では、ベルトなどを構成する樹脂繊維に極めて近い位置において発熱作用が生ずるために、その樹脂繊維を過度に変質、劣化させるなどの虞れもあった。

さらに、レーザ光吸収材が被接合材の表面に露出して(浮き出て)黒い染みの状態となったり、接合部分の繊維がほつれたりして、製品としての見栄えを悪くさせる場合があり、ベルト製品の生産効率や歩留りが低下してコストアップに繋がるという問題があった。

【0005】

本発明は前記従来の課題を解決するためになされたものであって、レーザ光による接合部分における均一溶着を可能として接合強度や外観に優れるとともに、ベルト製品などのレーザ接合における生産性、コスト性に優れたレーザ溶融接合用ベルト素材及びそのレーザ接合方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

(1)本発明のレーザ溶融接合用ベルト素材は、加熱による融着性とレーザ光に対する透過性とを有した繊維シートの片面にレーザ光吸収材を被覆し、さらにその表面を熱可塑性樹脂によりコーティングしたことを特徴とする。

【0007】

(2)本発明は前記(1)のレーザ溶融接合用ベルト素材において、前記繊維シートがポリプロピレン繊維やポリエステル繊維、ナイロン繊維などの合成繊維により編製された厚みが0.1mm〜10mmの帯状材であり、前記レーザ光吸収材の厚みが前記繊維シートの厚みの1/20〜1/10であり、前記熱可塑性樹脂の厚みが前記繊維シートの厚みの1/20〜1/10であることにも特徴を有している。

【0008】

(3)本発明のレーザ接合方法は、前記(1)又は(2)のレーザ溶融接合用ベルト素材に適用されるレーザ接合方法であって、前記ベルト素材における前記レーザ光吸収材の被覆側を相対するように互いに重ね合わせた当接面に前記繊維シートを透過させた半導体レーザ光を照射して、前記レーザ光吸収材を加熱し前記当接面近傍の繊維シート及び熱可塑性樹脂を溶融接合させることを特徴とする。

【0009】

(4)本発明は前記(3)のレーザ接合方法において、前記繊維シートのレーザ照射される前後を回転ローラにより所定の圧力で加圧しながらベルト素材を移動させて溶融接合部を形成することを特徴とする。

【発明の効果】

【0010】

本発明によれば、加熱による融着性とレーザ光に対する透過性とを有した繊維シートの片面にレーザ光吸収材を被覆し、さらにその表面を熱可塑性樹脂によりコーティングして、これをレーザ溶融接合用ベルト素材としているので、レーザ光による均一溶着を可能として接合強度や外観に優れるとともに、レーザ接合におけるベルト製品の生産性に優れたものとすることができる。

また、ベルト素材の合わせ面をレーザ光により溶融して接合した場合であっても、編み目の微細凹凸空隙を有した繊維間の融着が均一となって、十分な接合強度が得られる。

さらに、レーザ光吸収材が被接合材の表面に露出して(浮き出て)黒い染みの状態を呈することなく、製品としての見栄えを悪くさせることもない、接合強度及び見栄えに優れたベルト製品を生産することが出来る。

【図面の簡単な説明】

【0011】

【図1】本発明の実施例1に係るレーザ溶融接合用ベルト素材の断面図である。

【図2】同レーザ溶融接合用ベルトの製造方法の模式説明図である。

【図3】(a)は本発明の実施例1に係るレーザ溶融接合用ベルトを用いたレーザ接合方法の側面説明図であり、(b)はその平面説明図であり、(c)はレーザ溶着部を断続的に形成した場合のレーザ接合方法の平面説明図である。

【図4】本発明の実施例2に係るレーザ接合方法の説明図である。

【図5】ベルト接合強度試験方法の説明図である。

【発明を実施するための形態】

【0012】

本実施形態に係るレーザ溶融接合用ベルト素材は、加熱による融着性とレーザ光に対する透過性とを有した繊維シートの片面にレーザ光吸収材を被覆し、さらにその表面を熱可塑性樹脂によりコーティングすることで構成されている。

これによって、ベルト素材を重ね合わせてレーザ光により接合する際の均一溶着を可能として接合強度やその外観に優れたベルト製品を効率的に製造できる。

【0013】

レーザ光を照射するレーザ発振器は、典型的には2枚の鏡が対向した構造を有した光共振器(キャビティ)における媒質の電子エネルギー準位を高めるようにポンピングさせてレーザ光を発振する装置系により構成される。レーザ発振器を用いて2枚もしくは同一シートの端部同士を接合するように溶着する際には、適宜のレーザ発振器を用いることができる。

このようにして、レーザ透過性のあるベルト素材及び、このベルト素材と相溶性があってレーザ吸収性のあるレーザ吸収材とを加圧しながら当接して、レーザ光を照射することによって重ね合わせた当接面を溶融し一体化させる。レーザとしては、半導体レーザやYAGレーザなどを経済性やビーム品質などの観点から特に好ましく用いることができる。

【0014】

繊維シートは、例えば、ポリプロピレン繊維やポリエステル繊維、ナイロン繊維などの合成繊維を経緯に組み合わせて平織りや、綾織り、しゅす織りにより布地状に形成されたストリング状、ベルト状の素材である。

例えば、平織りは、経糸(たていと)と緯糸(よこいと)を交互に浮き沈みさせて織る最も単純な織物組織であり、丈夫で摩擦に強い。

綾織りは、タテ糸がヨコ糸の上を2本(3本)、ヨコ糸の下を1本、交差させて織られる織物であり、平織りよりもしなやかな風合いがあり、伸縮性に優れシワがよりにくいなどの利点がある。

しゅす織は、経糸(たていと)、緯糸(よこいと)五本以上から構成される織物組織であり、経・緯どちらかの糸の浮きが少なく、密度が高く地は厚いが斜文織よりも柔軟性や光沢に優れている。

【0015】

ベルト製品は、編製された厚みが0.1mm〜10mmの帯状素材の端部同士をループ状に接合したり、異なる帯状素材の端部を繋ぎ合わせたりして形成される服飾用ベルトや、荷物吊用ベルトなどであり、ベルトの表面は、無垢材と異なり凹凸状となっている。

【0016】

レーザ光吸収材としては、例えば特定周波数の半導体レーザ光に対する吸収性に優れたカーボンなどの着色材を所定量混入したポリエステル樹脂材やポリプロピレン樹脂材などを用いることができる。着色材は染料や顔料よりなるもので、繊維シートの樹脂材と互いに容易に溶融変性させることができることが望ましい。なお、顔料の場合は、その顔料粒子の光散乱により吸収係数が低く、所定の加熱効果を生ずるために高濃度としなければならないため、顔料よりも染料のほうが好ましい。

【0017】

繊維シートの表面をコーティングする熱可塑性樹脂としては、ポリウレタンやポリエステルなどの汎用プラスチックが適用でき、ポリウレタンの水分散体が扱い易いので好ましく適用できる(例えば、第一工業製薬(株)のスーパーフレックス460など)。熱可塑性樹脂は加熱により成形可能な流動性を持つようになるプラスチックであり、熱エネルギーによりポリマ分子の各部が自由運動して互いに流動性を持つことで軟化し、冷却するとポリマ各部の自由運動が収まって流動性を失って固化させることができる。

【0018】

また、本実施形態に係るレーザ溶融接合用ベルト素材は、前記繊維シートがポリプロピレン繊維やポリエステル繊維、ナイロン繊維などの合成繊維により編製された厚みが0.5〜2mm(0.1mm〜10mmへ変更)の帯状材であり、前記レーザ光吸収材の厚みが前記繊維シートの厚みの1/20〜1/10であり、前記熱可塑性樹脂の厚みが前記繊維シートの厚みの1/20〜1/10であることにも特徴を有している。

これによって、服飾用ベルトや荷物吊用ベルトなどの帯状部材を製造する場合に、繊維シートを重ね合わせた合わせ目部分における溶融接合部分が均一にして所定の接合強度を保持させるととも、レーザ光吸収材が残存したり接合部分の繊維がほつれたりして製品としての見栄えを悪くさせるのを効果的に防止できる。

【0019】

前記繊維シートの厚みが0.1mmより薄くなると、荷物吊用ベルトなどに必要な強度を確保することが困難になり、逆に厚みが10mmを超えるとそのシートを透過してその裏面側に配置されたレーザ光吸収材に吸収されるレーザ光のエネルギー量が減少して溶融不良が生じるので好ましくない。

また、レーザ光吸収材の厚みが繊維シートの厚みの1/20より薄くなるにつれ、レーザ光吸収による発熱量が不足して効果的な溶着が困難になる。

逆に、レーザ光吸収材の厚みが1/10を超えて厚くなると、レーザ光吸収材が残存したり、不均一溶融によりベルト製品などの外観不良を生じたりする。

さらに、熱可塑性樹脂の厚みが繊維シートの厚みの1/20より薄くなると、溶融面をカバーするのに必要な樹脂量の不足を招いて外観不良が生じ易くなる。

逆に、熱可塑性樹脂の厚みが1/10を超えると、相対するレーザ光吸収材間の距離が大きくなり過ぎて所定強度の接合部を確保することが困難となるので好ましくない。

【0020】

本実施形態に係るレーザ溶融接合用ベルト素材のレーザ接合方法は、レーザ溶融接合用ベルト素材に適用されるレーザ接合方法であって、前記ベルト素材における前記レーザ光吸収材の被覆側を相対させて重ね合わせた当接面に前記繊維シートを透過させた半導体レーザ光を照射して、前記レーザ光吸収材を加熱し前記当接面近傍の繊維シート及び熱可塑性樹脂を溶融接合させることを特徴とする。これによって、レーザ光による接合部分における均一溶着を可能として接合強度や外観に優れるとともに、ベルト製品などのレーザ接合における生産性、コスト性に優れたレーザ溶融接合用ベルト素材のレーザ接合方法を提供できる。

【0021】

本実施形態に係るレーザ接合方法は、前記繊維シートのレーザ照射される前後を回転ローラにより所定の圧力で加圧しながらベルト素材を移動させて溶融接合部を形成することもできる。

これによって、溶融接合部分となる2枚の繊維シート間を位置付けて密着させるとともに、レーザ照射により溶融させた繊維同士の接合状態を圧縮して密度を上げて強化することができるので、さらに接合強度に優れたベルト製品を効率的に得ることができる。

回転ローラは、XYステージ(コンベア)上などに搭載されて走行するレーザ溶融接合用ベルト素材の上方に配置されたレーザ発振器本体と、レーザ発振器本体から照射されるレーザビームの前後(移動するXYステージ上のベルト素材からみてレーザビームを挟んで前後)にそれぞれ設けられている。

このような回転ローラは、電動シリンダなどを介して重ね合わせた繊維シート間に所定加重、例えば約100〜200N(10〜20kgF)を付加するように構成できる。

【実施例1】

【0022】

以下、本発明の実施例1に係るレーザ溶融接合用ベルト素材、及びそのレーザ接合方法について図面に基づいて説明する。

図1は、実施例1のレーザ溶融接合用ベルト素材の一例を模式的に示す断面図である。図示するように、レーザ溶融接合用ベルト素材10は、その幅が約20mm、全体厚みが約1mmのテープ帯状などのものであって、例えば、ポリエステル繊維やポリプロピレン繊維などにより編織されて形成された繊維シート11と、その繊維シート11のいずれかの片面に設けられたレーザ光吸収材を形成させたレーザ光吸収材層12と、これら全体をカバーするようにコーティングされた熱可塑性樹脂層13とにより構成されている。

【0023】

レーザ溶融接合用ベルト素材10は、その端部同士を重ね合わせた当接面に半導体レーザ光を照射して、ループ状に溶融接合して各種ベルト製品などを製造するための素材となるものであって、重荷物吊り上げベルトや荷締めベルト(ラッシングベルト)、鞄の取っ手やバッグの紐などとなる各ベルト製品としての用途に応じて、ポリプロピレン樹脂や、ポリエステル繊維、ナイロン繊維などのものが素材として適用される。

なお、平織り、綾織り、袋とじ織りなどにより編み上げられる繊維シート11は、その素材の種類や、厚み、繊維充填密度などを適宜選択して、その半導体レーザ発振器からの特定波長のレーザ光に対する透過度が所定範囲内になるように予め設定されるようにしている。

【0024】

図2は、レーザ溶融接合用ベルト素材10の製造方法を説明する模式図である。図2に示すように、繊維シート11は、図示しないシート送りローラなどを介してライン上を走行される。このような繊維シート11の走行ライン上には、レーザ光吸収材を貯留した吸収材タンク14と、熱可塑性樹脂を貯留したコーティング樹脂タンク15と、繊維シート11上にコーティングされたレーザ光吸収材及び熱可塑性樹脂が乾燥するための乾燥炉16とが直列に配置されている。

【0025】

このようにして、ポリエステル繊維を主材とする繊維シート11の片面側に、吸収材タンク14内に、その片側部分がレーザ光吸収材に浸漬されて回転するローラ17が圧着されて走行される。これによって、レーザ光吸収材が繊維シート11に付着塗布されて所定厚みのレーザ光吸収材の被覆層が形成される。

なお、本実施例ではローラ17は所定間隔を有した左右一対のローラからなり、図2に示すように、ローラ幅で平行する2条のレーザ光吸収材層が繊維シート11上に配置されるようにしている。

【0026】

続いて、乾燥処理されたレーザ光吸収材を有する繊維シート11は、コーティング樹脂タンク15内の熱可塑性樹脂の溶液中に浸漬されたローラ18の下部を潜らせることにより、その繊維シート11の表裏両全面にわたって所定厚みの熱可塑性樹脂層が被覆される。

【0027】

最後に、以上のようなコーティング処理がなされた繊維シート11を、乾燥炉16内を走行させることで乾燥硬化させ、所定厚みのレーザ吸収材層と熱可塑性樹脂層とを繊維シート11上に積層してなるレーザ溶融接合用ベルト素材10を製造するようになっている。

【0028】

図3(a)は本発明の実施例1に係るレーザ溶融接合用ベルト素材を用いたレーザ接合方法の側面説明図であり、(b)はその平面説明図である。

図示するように、製造されたレーザ溶融接合用ベルト素材10は、その端部同士又は異なるレーザ溶融接合用ベルト素材の端部を重ね合わせた後、そのレーザ光吸収材層のない裏面(図3(a)では上)側から、図示しないレーザ発振器を介して、所定出力、所定周波数の半導体レーザ光を照射される。

これにより、レーザ光吸収材層12がレーザ光を吸収して発熱して、レーザ溶融接合用ベルト素材10端部の当接部の材料を、相互に繊維間の隙間を埋めるように溶融させてレーザ溶着部12aが形成される。

そして、レーザ光の照射を止めることにより、当接部が冷却されるとともにレーザ溶着部12aが硬化して、接合強度と外観に優れた装飾用バンドや荷物吊り上げベルトを効率的に製造することを可能にしている。

なお、図3(c)は、レーザ溶着部を断続的に形成した場合のレーザ接合方法の平面説明図である。

この場合は、所定距離レーザ照射をした後、レーザ照射を停止したままベルト素材10を移動させて非溶着部を形成し、さらに所定距離レーザ照射をして溶着部を形成するという操作を繰り返す。

この場合は図3(c)に示すように、ステッチ状(破線状)に破線状レーザ溶着部12bが形成されて、レーザ溶着部での折り曲げができるという効果を奏する。

【実施例2】

【0029】

本発明の実施例2のレーザ溶融接合用ベルト素材を用いたレーザ接合方法は、レーザ光吸収材層12及び熱可塑性樹脂層13を有した繊維シート11の、レーザ照射される前後を回転ローラにより所定の圧力で加圧しながらベルト素材を移動させて、溶融接合部を形成し、レーザ照射後の当接面に存在する溶融樹脂を加圧することによりその接合部の接合強度を高めるようにしたものである。

図4に示すように、本実施例のレーザ照射装置20は、XYステージ(コンベア)上などを走行するレーザ溶融接合用ベルト素材10の上方に配置されたレーザ発振器本体21と、レーザ発振器本体21から照射されるレーザビームの前後(図では左右であるが、移動するXYステージ上のベルト素材からみれば前後)にそれぞれ設けられた前側加圧ローラ22及び後側加圧ローラ23をレーザ発振器本体の下部に備え、レーザ発振器本体21をレーザ溶融接合用ベルト素材10側に向けて押圧するための電動シリンダ24とを備えている。なお、電動シリンダ24の上方は、レーザ照射装置20の図示しない機枠に固定されている。

【0030】

XYステージ上のレーザ溶融接合用ベルト素材10が3mm/sの速度で移動すると、レーザ発振器本体21を介して、光出力が約40W、集光スポット径が約5mmとなるレーザ光を、レーザ溶融接合用ベルト素材10の当接面に照射してその溶融接合処理を実行した。

そして、電動シリンダ24を駆動させることによって、レーザ発振器本体21の前側加圧ローラ22、後側加圧ローラ23を介して、レーザ溶融接合用ベルト素材10を150N(約15kgF)で加圧して、ベルト素材の長手方向6cm長さの溶融接合部分を形成した。

【0031】

レーザ発振器本体21は、アルミ製円筒に集光レンズを組み込んだ治具体であって、その下部に取り付けられた前側加圧ローラ22及び後側加圧ローラ23を電動シリンダ24で上下動させることによって、その端部を重ね合わせたレーザ溶融接合用ベルト素材10の加圧をするとともにレーザ照射することを可能にしているものである。

このようなレーザ照射装置とXYステージやコンベア装置などを組み合わせて、前後に配置した前側加圧ローラ22、後側加圧ローラ23で、重ね合わせたレーザ溶融接合用ベルト素材10同士を所定圧力で押さえながら、XYステージなどの移動により、設定された速度でベルト素材の移動方向に沿って線状にレーザ照射した。

本実施例で用いたレーザ発振器本体21は、ファイバーカップリング半導体レーザモジュール(Apollo Instrument社製:F100−808−6 100W:波長808nm)と、冷却チラー(オリオン社製:RSK−400SV−M)、電源部などから構成されており、ファイバー先端をアルミ製円筒内の集光レンズに接続した構造を有している。

【0032】

実施例2では、レーザ溶融接合用ベルト素材10端部の裏面同士を対向させることで全体をループ状にして、上記構成のレーザ接合装置によりレーザ接合部10aを形成した。そして、図5に示すように、このようにレーザ溶融接合用ベルト素材10により形成されたベルト製品のレーザ接合部10aが、引張用治具25、26により引き剥がされるときの強度(レーザ溶融接合強度)を測定した。

そして、このベルト製品のレーザ溶融接合強度測定のN数を5として平均5.0kNを得た。なお、同素材を用いた従来方法で接合した縫製品の接合強度は、平均4.1kNであった。

以上のように、実施例2によるレーザ接合方法では、加圧ローラにより加圧しながらレーザ照射を行なったため、強度値のばらつきも少なく安定しており、縫製によるベルト製品に比較しても遜色ない強度測定の結果が得られることが明らかになった。

【産業上の利用可能性】

【0033】

以上説明したように、本発明は、重ね合わせた端部同士をレーザ接合して服飾用ベルトや車両用安全ベルト、荷物吊用ベルトなどを形成するためのレーザ溶融接合用ベルト素材に関するものであり、そのレーザ接合に際して優れた効果を奏することができる。すなわち、本発明は、繊維シートの片面にレーザ光吸収材を被覆し、さらにその表面を熱可塑性樹脂によりコーティングすることによって、レーザ加熱の際に均一溶着させることができて接合強度や外観に優れたベルト製品の生産を可能にしたものであり、産業上の利用可能性がきわめて高い。

【符号の説明】

【0034】

10 レーザ溶融接合用ベルト素材

10a レーザ接合部

11 繊維シート

12 レーザ光吸収材層

12a レーザ溶着部

12b 破線状レーザ溶着部

13 熱可塑性樹脂層

14 吸収材タンク

15 コーティング樹脂タンク

16 乾燥炉

17 ローラ

18 ローラ

20 レーザ照射装置

21 レーザ発振器本体

22 前側加圧ローラ

23 後側加圧ローラ

24 電動シリンダ

25、26 引張用治具

【特許請求の範囲】

【請求項1】

加熱による融着性とレーザ光に対する透過性とを有した繊維シートの片面にレーザ光吸収材を被覆し、さらにその表面を熱可塑性樹脂によりコーティングしたことを特徴とするレーザ溶融接合用ベルト素材。

【請求項2】

前記繊維シートがポリプロピレン繊維やポリエステル繊維、ナイロン繊維などの合成繊維により編製された厚みが0.1mm〜10mmの帯状材であり、前記レーザ光吸収材の厚みが前記繊維シートの厚みの1/20〜1/10であり、前記熱可塑性樹脂の厚みが前記繊維シートの厚みの1/20〜1/10であることを特徴とする請求項1記載のレーザ溶融接合用ベルト素材。

【請求項3】

請求項1又は2記載のレーザ溶融接合用ベルト素材に適用されるレーザ接合方法であって、前記ベルト素材における前記レーザ光吸収材の被覆側を相対するように互いに重ね合わせた当接面に前記繊維シートを透過させた半導体レーザ光を照射して、前記レーザ光吸収材を加熱し前記当接面近傍の繊維シート及び熱可塑性樹脂を溶融接合させることを特徴とするレーザ接合方法。

【請求項4】

前記繊維シートのレーザ照射される前後を回転ローラにより所定の圧力で加圧しながらベルト素材を移動させて溶融接合部を形成することを特徴とする請求項3記載のレーザ接合方法。

【請求項1】

加熱による融着性とレーザ光に対する透過性とを有した繊維シートの片面にレーザ光吸収材を被覆し、さらにその表面を熱可塑性樹脂によりコーティングしたことを特徴とするレーザ溶融接合用ベルト素材。

【請求項2】

前記繊維シートがポリプロピレン繊維やポリエステル繊維、ナイロン繊維などの合成繊維により編製された厚みが0.1mm〜10mmの帯状材であり、前記レーザ光吸収材の厚みが前記繊維シートの厚みの1/20〜1/10であり、前記熱可塑性樹脂の厚みが前記繊維シートの厚みの1/20〜1/10であることを特徴とする請求項1記載のレーザ溶融接合用ベルト素材。

【請求項3】

請求項1又は2記載のレーザ溶融接合用ベルト素材に適用されるレーザ接合方法であって、前記ベルト素材における前記レーザ光吸収材の被覆側を相対するように互いに重ね合わせた当接面に前記繊維シートを透過させた半導体レーザ光を照射して、前記レーザ光吸収材を加熱し前記当接面近傍の繊維シート及び熱可塑性樹脂を溶融接合させることを特徴とするレーザ接合方法。

【請求項4】

前記繊維シートのレーザ照射される前後を回転ローラにより所定の圧力で加圧しながらベルト素材を移動させて溶融接合部を形成することを特徴とする請求項3記載のレーザ接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−38201(P2011−38201A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2009−185647(P2009−185647)

【出願日】平成21年8月10日(2009.8.10)

【特許番号】特許第4430131号(P4430131)

【特許公報発行日】平成22年3月10日(2010.3.10)

【出願人】(590002389)静岡県 (173)

【出願人】(396004202)川口細巾織物株式会社 (1)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成21年8月10日(2009.8.10)

【特許番号】特許第4430131号(P4430131)

【特許公報発行日】平成22年3月10日(2010.3.10)

【出願人】(590002389)静岡県 (173)

【出願人】(396004202)川口細巾織物株式会社 (1)

【Fターム(参考)】

[ Back to top ]