レーザ焼結を利用してケミカルメカニカルポリッシングパッドを形成する方法

【課題】レーザー焼結を利用したケミカルメカニカルプラナリゼーション(CPM)用多孔性研摩パッドの製造方法の提供。

【解決手段】多孔性研摩パッドは、レーザ12から焼結ノズル28の中にレーザビーム30を集束する工程、及び注入ポートを通じ、流動化された熱可塑性粒子18を焼結ノズルの中に注入する工程を含む方法で製造され、さらに、レーザビームで熱可塑性粒子を焼結し、焼結した熱可塑粒子を盤上に選択的に堆積することにより、形成される。

【解決手段】多孔性研摩パッドは、レーザ12から焼結ノズル28の中にレーザビーム30を集束する工程、及び注入ポートを通じ、流動化された熱可塑性粒子18を焼結ノズルの中に注入する工程を含む方法で製造され、さらに、レーザビームで熱可塑性粒子を焼結し、焼結した熱可塑粒子を盤上に選択的に堆積することにより、形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ケミカルメカニカルプラナリゼーション(CMP)に用いられる研摩パッドを形成する方法に関する。特に、本発明は、レーザ焼結を利用して研磨パッドを形成する方法に関する。

【0002】

集積回路および他の電子機器の製造においては、導体、半導体および絶縁体材料の複数の層を半導体ウェーハの表面上に堆積し、除去する。導体、半導体、および絶縁体材料の薄い層は、多数の堆積技術を使用して堆積させることができる。最新の加工で一般的な堆積技術としては、スパッタリングとしても知られる物理蒸着法(PVD)、化学蒸着法(CVD)、プラズマ増強化学蒸着法(PECVD)、および電気化学的めっき法(ECP)がある。

【0003】

材料層が逐次堆積され、除去されるにつれ、基材の一番上の表面が全面にわたって非平坦になるため、平坦化が必要となる。表面の平坦化または「研磨」は、ウェーハ表面から材料を除去し、一般的に平坦な表面を形成する工程である。望ましくない表面トポグラフィーならびに表面欠陥、たとえば粗面、凝集した材料、結晶格子の損傷、スクラッチ、および汚染された層または材料を除去するためには平坦化が有用である。平坦化は、堆積に使用された過剰な堆積材料を除去することで基材上に構造を形成し、後続のメタライゼーションおよび加工のレベルのために平坦面を提供するうえでも有用である。

【0004】

ケミカルメカニカルプラナリゼーションまたはケミカルメカニカルポリッシング(CMP)は、半導体ウェーハのような基材を平坦化するために使用される一般的な技術である。従来のCMPでは、ウェーハキャリヤまたは研磨ヘッドがキャリヤアセンブリに取り付けられ、CMP装置内で研磨パッドと接する状態に配置される。キャリヤアセンブリが基材に制御可能な圧力を提供し、ウェーハを研磨パッドに押し当てる。パッドは外部からの駆動力により、基材に対して移動する(たとえば、回転する)。それと同時に、化学組成物(「スラリー」)または他の液状媒体が基材上およびウェーハと研磨パッドとの間に流される。このように、ウェーハ表面は、パッド表面およびスラリーの化学的および機械的な作用により、基材表面から材料を選択的に除去するように研磨される。

【0005】

研磨パッドを製造する従来の方法としては、たとえば、ポリウレタン前駆体および孔形成剤の混合物の鋳造およびスカイビング仕上げ、不織フェルトの含浸および分割、ならびに改良された不織フェルトの被覆、凝結、およびバフ仕上げがある。さらに、研磨パッドを製造する他の方法、たとえば、液状前駆体の光重合、ネットシェイプ成形、熱成形が可能なポリマーの押出成形および高分子粉末の焼結(たとえば、米国特許第6,017,265号)が試みられている。

【0006】

焼結では、通常、圧力下で、ガラス転移点を超える温度で押し固められる二つ以上の熱可塑性ポリマーが必要となる。熱可塑性物質の混合物は鋳型に入れられ、焼結条件に暴露される。最終的な結果として、均一な寸法および多孔率を有するパッドが得られる。残念ながら、このパッドは通常、機能的なパッドを作製するために溝を機械加工するなど、追加的な加工工程を要する。また、さまざまな多孔率および材料組成を有する研磨パッドの形成という点では、従来の焼結技術には限界がある。

【0007】

そのため、改良された焼結技術を利用して、ケミカルメカニカルプラナリゼーションを行うための研磨パッドを形成する方法が必要である。

【0008】

本発明の要約

本発明の一つの態様は、多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、レーザから焼結ノズルの中にレーザビームを集束する工程と;注入ポートを通じ、流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;レーザビームで熱可塑性粒子を焼結する工程と;焼結した熱可塑性粒子を盤上に選択的に堆積し、研磨パッドを形成する工程とを含む方法として提供される。

【0009】

本発明のもう一つの態様は、多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、レーザから焼結ノズルの中にレーザビームを集束する工程と;第一の注入ポートを通じ、第一の流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;少なくとも第二の注入ポートを通じ、少なくとも第二の流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;レーザビームで第一および第二の熱可塑性粒子を焼結する工程と;焼結した熱可塑性粒子を可動式の盤上に堆積し、研磨パッドを形成する工程とを含む方法として提供される。

【0010】

本発明のもう一つの態様は、多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、レーザから焼結ノズルの中にレーザビームを集束する工程と;注入ポートを通じ、流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;熱可塑性粒子を、該熱可塑性粒子のガラス転移点よりも高く、かつ該熱可塑性ポリマー粒子の融点よりも低い温度で焼結する工程と;焼結した熱可塑性粒子を可動式の盤上に堆積し、研磨パッドを形成する工程とを含む方法として提供される。

【0011】

発明の詳細な説明

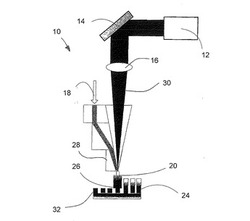

図面を参照すると、図1はレーザ12、ミラー14、および集光レンズ16を含むレーザ焼結装置10を示す。稼働時には、レーザ12からのレーザビーム30がミラー14によって集光レンズ16へ向けられ、そこでレーザビームが集光または集束されて焼結ノズル28に入る。熱可塑性粒子18は不活性キャリアガスの中で流動化され、同軸供給され、ノズル28を通じて熱レーザビーム30の経路へ向けられる。

【0012】

熱可塑性粒子18は、レーザビーム30の存在によってガラス転移点を超える温度にまで昇温され、たとえばX−Y回転盤32上に選択的に堆積される。堆積点22における熱可塑性粒子18の連続供給20のもと、X−Y回転盤32の動作により、たとえば溝のような具体的な構造を含む、最終的なパッド形状24の形成が促進される。ただし、多孔率および材料組成は、熱可塑性物質の供給速度、キャリアガス流量および熱可塑特性の関数として、ならびに熱可塑性粒子18の比率を変化させることによって変更することができる。また、X−Y回転盤32と併せて使用した場合、パッド全体にわたり独自の焼結条件のもとに特定の場所および組み合わせで堆積させることができる機能的な傾斜材料を生成することができる。ただし、盤32の動作に加え、またはその代わりに、レーザビーム30を所望のように移動させ、たとえば、最終的なパッド形状および他の具体的な構造を実現することができる。

【0013】

熱可塑性ポリマー18は一般的に粘弾性を有し、その温度/粘度挙動は複雑な場合がある。広範な温度範囲にわたるポリマー挙動は、三つの基本領域に分類することができる。低温では、ポリマーはガラス性の脆性固体として振る舞い、主に弾性挙動を示す。この領域の上方の温度境界は、往々にして、ガラス転移点または「Tg」と呼ばれる。Tgを上回り、かつポリマーの融点よりも低い温度では、粘性特性がより顕著となり、ポリマーは粘性および弾性効果の両方を示す。この領域では、応力が加えられた場合、ポリマーは大きく変形することができる。応力が除かれたとしても、ポリマーの分子構造の永久的な移動および再配列により、完全な回復が起こらない場合もある。融点を超えると、ポリマーは粘液として振る舞い、一般的には、応力が加えられることで永久変形を示す。

【0014】

本発明の加工は、好ましくは、使用する熱可塑性粒子材料の融点よりも低い温度で実施する。材料の融点を超えると、特に、正確に規制された均一な細孔構造が好ましいことから、急激な液体焼結によって加工の制御が困難となる。また、融点を超えると、温度勾配によって焼結速度にばらつきが生じる傾向があり、最終品の細孔構造が不均一になる場合がある。さらに、ポリマーの融点を上回る温度での焼結は、粘性流により、焼結製品の望ましくない変形を引き起こす傾向がある。

【0015】

ただし、熱可塑性物質は、低温粉砕のような従来の技術を使用して容易に粉末化することができ、粉末化された熱可塑性物質は、一般的に、温度が熱可塑性物質の融点に近づくにつれて熱安定性を示すなどの明確な熱特性を示すであろう。熱可塑性材料は硬度、弾性率、化学的耐久性、および耐磨耗性に応じて選択することができる。本発明の加工で使用することができる熱可塑性ポリマーの例は、ポリウレタン、ポリアミド、ポリカーボネート、ポリアクリレート(メタクリレートおよびアクリレートを含む)、ポリサルフォン、およびポリエステルである。

【0016】

本発明の熱可塑性ポリマーは、好ましくは34ミリニュートン/メートル以上、より好ましくは37ミリニュートン/メートル以上、およびもっとも好ましくは40ミリニュートン/メートル以上の臨界表面張力を提供するのに十分な親水性である。臨界表面張力とは、液体が有することができ、さらに固体上に0度を超える接触角度を示すことができる最低表面張力を指し、固体表面の湿潤性を規定する。このように、より高い臨界表面張力を有するポリマーはより容易に湿潤し、そのために親水性もより高い。

【0017】

好ましい熱可塑性粒子18は、ウレタン、カーボネート、アミド、サルフォン、塩化ビニル、アクリレート、メタクリレート、ビニルアルコール、エステル、またはアクリルアミドを含む。本発明に基づく有用な熱可塑性物質(粉末化が可能)は、1〜200メガパスカルの弾性率、ならびに25%〜1000%、より好ましくは50%〜500%、およびもっとも好ましくは10%〜350%の破断点伸度を有する。

【0018】

好ましくは、本発明の研磨パッドは10〜50パーセントの多孔率を有する。より好ましくは、研磨パッドは10〜40パーセントの多孔率を有する。もっとも好ましくは、研磨パッドは20〜30パーセントの多孔率を有する。さらに、本発明の研磨パッドは0.3g/cm3〜1.5g/cm3の密度を有する。より好ましくは、研磨パッドはおよそ0.5g/cm3〜およそ1.4g/cm3の密度を有する。もっとも好ましくは、研磨パッドはおよそ0.8g/cm3〜およそ1.2g/cm3の密度を有する。

【0019】

図2を参照すると、焼結装置100はレーザ12、ミラー14、および集光レンズ16を含む。稼働時には、レーザ12からのレーザビーム30がミラー14によって集光レンズ16に向けられ、そこでレーザビーム30が集光または集束されて焼結ノズル28に入る。熱可塑性粒子18、26は不活性キャリアガスの中で流動化され、同軸供給され、ノズル28を通じて熱レーザビーム30の経路へ向けられる。

【0020】

熱可塑性粒子18、26は、レーザビーム30によってガラス転移点を超える温度にまで昇温され、たとえばX−Y回転盤32上に選択的に堆積される。堆積点22における熱可塑性粒子18、26の連続供給20のもと、X−Y回転盤32の動作により、たとえば溝のような具体的な構造を含む、最終的なパッド形状24の形成が促進される。ただし、多孔率および材料組成は、熱可塑性物質の供給速度、キャリアガス流量、および熱可塑特性の関数として、ならびに熱可塑性粒子18、26の比率を変化させることによって変更することができる。本発明では、X−Y回転盤32と併せて使用した場合、パッド全体にわたり独自の焼結条件のもとに特定の場所および組み合わせで堆積させることができる機能的な傾斜材料を生成することができる。ただし、盤32の動作に加え、またはその代わりに、レーザビーム30を所望のように移動させ、たとえば、最終的なパッド形状および他の具体的な構造を実現することができる。

【0021】

熱可塑性粒子(18、26)の混合物を使用する場合、熱可塑性粒子の少なくともおよそ20重量パーセントは上記のように親水性であり、たとえば、臨界表面張力が34ミリニュートン/メートル以上である。異なる熱可塑性粒子または材料を混合することができ、その混合物から粉末を生成することができる。または、異なる熱可塑性材料を個別に粉末化し、そのうえで異なる粉末の混合物として混合させることができる。異なる熱可塑性物質を組み合わせることにより、機械加工の改善など、加工能力を向上させるように物理特性を選択することができる。さらに、本発明の熱可塑性粒子を利用し、加工の柔軟性、たとえば細孔の埋め戻しを実現することができる。また、親水性、破断点伸度、耐塑性流動性などが改善された他の熱可塑性物質を選択し、パッド性能を向上させることができる。

【0022】

どのような粒子のサイズでも使用できるが、本発明の工程では、好ましくは5〜500ミクロンの平均径を有する粒子を使用する。より好ましくは、本発明では、2〜200ミクロンの平均径を有する粒子を使用する。このような平均径の範囲は、レーザ焼結により、大きな空隙または間隙の存在しない、巨視的に滑らかである最終的なパッド表面を形成するのに適している。これにより、焼結製品の機械的な耐久性が改善され、かつパッドの研磨性能が向上する。焼結の進行に伴い、粒子境界において塑性流動が発生することにより、粒子が融着し、それに応じて粒子間の空隙容積が縮小する。

【0023】

さまざまな熱可塑性材料が市販されており、本発明で出発原料として利用可能であるが、二つの異なる熱可塑性粉末の混合物を利用することにより、利用の範囲を大幅に強化することができる。二つの材料を密に混合させることで、いずれの材料ともそれぞれ異なる機械的特性を有する複合構造を生成することができ、また、材料の不相溶性のために直接合成することができない材料から異種物質混合物を生成することができる。特定の利用としては、構成材料の一方の融点が他方よりも低い混合物の利用がある。このような混合物を、より融点が低い構成材料の融点を越えない温度で加工すると、変形の可能性を大幅に低減しながらレーザ焼結を行うことができる。

【0024】

好ましい粒子の組み合わせとしては、ポリウレタンを含む粒子と、ポリエチレン、ポリプロピレン、ナイロン、ポリエステルまたはその組み合わせを含む粒子との混合物がある。ポリウレタン粒子は有利なパッド特性(たとえば、弾性率、破断点伸度、臨界表面張力など)を提供することができ、他の粒子は加工性の改善において特に有用であることが確認されている。一つの態様では、粒子の少なくとも10重量パーセントがポリウレタンを含み、より好ましくは粒子の少なくとも20重量パーセントが、もっとも好ましくは粒子の少なくとも65重量パーセントがポリウレタンを含む。ポリウレタン粒子と混合することが好ましい粒子は、ポリエチレンを含む。

【0025】

ただし、所望のように多くの設計または構成に対応するため、レーザ12は上記のようにいかなる方向(すなわち、x、yまたはz平面)にも移動させることができる。また、さらに所望のように多くの設計または構成に対応するため、いずれの支持部材(たとえば、盤32)もレーザ12に対して移動させることができる。また、レーザビームを高圧のウォータージェットと併せて利用することで、従来のレーザ工程において発生するであろう熱を低減することができる。さらに、XY盤の温度制御(たとえば、冷却)を行い、熱を低減するとともに、生産時間を低減することができる。

【0026】

本態様では、レーザ焼結に使用するレーザ12を、デューティサイクルが比較的低いパルス熱レーザとすることができる。場合により、レーザ12は、シャッター付きの連続レーザ(すなわち、パルス幅(時間)がパルス間の時間と比較して極めて短い)であってもよい。レーザのピーク強度およびフルエンスは次のように与えられる:

強度(ワット/cm2)=最大出力(W)/焦点面積(cm2)

フルエンス(ジュール/cm2)=レーザパルスエネルギー(J)/焦点面積(cm2)

一方、最大出力は次のようになる:

最大出力(W)=パルスエネルギー(J)/パルス幅(秒)

レーザの例としては、PRC Laser CorporationのSTS(商標) Seriesレーザがある。熱レーザアブレーションが好ましい。

【0027】

以上のように、本発明は、熱レーザーアブレーション技術を使用して研磨パッドを製造するための方法を提供する。たとえば、レーザ融解された熱可塑性粒子を盤上に供給することにより、所定の最終的なパッド形状および溝などの具体的な構造を有する研磨パッドを形成することができる。さらに、多孔率および材料組成は、熱可塑性物質の供給速度、キャリアガス流量、および熱可塑特性の関数として、ならびに熱可塑性粒子の比率を変化させることによって変更することができる。また、可動盤と併せて使用した場合、本発明により、パッド全体にわたり独自の焼結条件のもとに特定の場所および組み合わせで堆積させることができる機能的な傾斜材料を生成することができる。

【図面の簡単な説明】

【0028】

【図1】本発明のレーザ焼結装置を示す。

【図2】本発明のレーザ焼結装置のもう一つの態様を示す。

【技術分野】

【0001】

本発明は、ケミカルメカニカルプラナリゼーション(CMP)に用いられる研摩パッドを形成する方法に関する。特に、本発明は、レーザ焼結を利用して研磨パッドを形成する方法に関する。

【0002】

集積回路および他の電子機器の製造においては、導体、半導体および絶縁体材料の複数の層を半導体ウェーハの表面上に堆積し、除去する。導体、半導体、および絶縁体材料の薄い層は、多数の堆積技術を使用して堆積させることができる。最新の加工で一般的な堆積技術としては、スパッタリングとしても知られる物理蒸着法(PVD)、化学蒸着法(CVD)、プラズマ増強化学蒸着法(PECVD)、および電気化学的めっき法(ECP)がある。

【0003】

材料層が逐次堆積され、除去されるにつれ、基材の一番上の表面が全面にわたって非平坦になるため、平坦化が必要となる。表面の平坦化または「研磨」は、ウェーハ表面から材料を除去し、一般的に平坦な表面を形成する工程である。望ましくない表面トポグラフィーならびに表面欠陥、たとえば粗面、凝集した材料、結晶格子の損傷、スクラッチ、および汚染された層または材料を除去するためには平坦化が有用である。平坦化は、堆積に使用された過剰な堆積材料を除去することで基材上に構造を形成し、後続のメタライゼーションおよび加工のレベルのために平坦面を提供するうえでも有用である。

【0004】

ケミカルメカニカルプラナリゼーションまたはケミカルメカニカルポリッシング(CMP)は、半導体ウェーハのような基材を平坦化するために使用される一般的な技術である。従来のCMPでは、ウェーハキャリヤまたは研磨ヘッドがキャリヤアセンブリに取り付けられ、CMP装置内で研磨パッドと接する状態に配置される。キャリヤアセンブリが基材に制御可能な圧力を提供し、ウェーハを研磨パッドに押し当てる。パッドは外部からの駆動力により、基材に対して移動する(たとえば、回転する)。それと同時に、化学組成物(「スラリー」)または他の液状媒体が基材上およびウェーハと研磨パッドとの間に流される。このように、ウェーハ表面は、パッド表面およびスラリーの化学的および機械的な作用により、基材表面から材料を選択的に除去するように研磨される。

【0005】

研磨パッドを製造する従来の方法としては、たとえば、ポリウレタン前駆体および孔形成剤の混合物の鋳造およびスカイビング仕上げ、不織フェルトの含浸および分割、ならびに改良された不織フェルトの被覆、凝結、およびバフ仕上げがある。さらに、研磨パッドを製造する他の方法、たとえば、液状前駆体の光重合、ネットシェイプ成形、熱成形が可能なポリマーの押出成形および高分子粉末の焼結(たとえば、米国特許第6,017,265号)が試みられている。

【0006】

焼結では、通常、圧力下で、ガラス転移点を超える温度で押し固められる二つ以上の熱可塑性ポリマーが必要となる。熱可塑性物質の混合物は鋳型に入れられ、焼結条件に暴露される。最終的な結果として、均一な寸法および多孔率を有するパッドが得られる。残念ながら、このパッドは通常、機能的なパッドを作製するために溝を機械加工するなど、追加的な加工工程を要する。また、さまざまな多孔率および材料組成を有する研磨パッドの形成という点では、従来の焼結技術には限界がある。

【0007】

そのため、改良された焼結技術を利用して、ケミカルメカニカルプラナリゼーションを行うための研磨パッドを形成する方法が必要である。

【0008】

本発明の要約

本発明の一つの態様は、多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、レーザから焼結ノズルの中にレーザビームを集束する工程と;注入ポートを通じ、流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;レーザビームで熱可塑性粒子を焼結する工程と;焼結した熱可塑性粒子を盤上に選択的に堆積し、研磨パッドを形成する工程とを含む方法として提供される。

【0009】

本発明のもう一つの態様は、多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、レーザから焼結ノズルの中にレーザビームを集束する工程と;第一の注入ポートを通じ、第一の流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;少なくとも第二の注入ポートを通じ、少なくとも第二の流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;レーザビームで第一および第二の熱可塑性粒子を焼結する工程と;焼結した熱可塑性粒子を可動式の盤上に堆積し、研磨パッドを形成する工程とを含む方法として提供される。

【0010】

本発明のもう一つの態様は、多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、レーザから焼結ノズルの中にレーザビームを集束する工程と;注入ポートを通じ、流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;熱可塑性粒子を、該熱可塑性粒子のガラス転移点よりも高く、かつ該熱可塑性ポリマー粒子の融点よりも低い温度で焼結する工程と;焼結した熱可塑性粒子を可動式の盤上に堆積し、研磨パッドを形成する工程とを含む方法として提供される。

【0011】

発明の詳細な説明

図面を参照すると、図1はレーザ12、ミラー14、および集光レンズ16を含むレーザ焼結装置10を示す。稼働時には、レーザ12からのレーザビーム30がミラー14によって集光レンズ16へ向けられ、そこでレーザビームが集光または集束されて焼結ノズル28に入る。熱可塑性粒子18は不活性キャリアガスの中で流動化され、同軸供給され、ノズル28を通じて熱レーザビーム30の経路へ向けられる。

【0012】

熱可塑性粒子18は、レーザビーム30の存在によってガラス転移点を超える温度にまで昇温され、たとえばX−Y回転盤32上に選択的に堆積される。堆積点22における熱可塑性粒子18の連続供給20のもと、X−Y回転盤32の動作により、たとえば溝のような具体的な構造を含む、最終的なパッド形状24の形成が促進される。ただし、多孔率および材料組成は、熱可塑性物質の供給速度、キャリアガス流量および熱可塑特性の関数として、ならびに熱可塑性粒子18の比率を変化させることによって変更することができる。また、X−Y回転盤32と併せて使用した場合、パッド全体にわたり独自の焼結条件のもとに特定の場所および組み合わせで堆積させることができる機能的な傾斜材料を生成することができる。ただし、盤32の動作に加え、またはその代わりに、レーザビーム30を所望のように移動させ、たとえば、最終的なパッド形状および他の具体的な構造を実現することができる。

【0013】

熱可塑性ポリマー18は一般的に粘弾性を有し、その温度/粘度挙動は複雑な場合がある。広範な温度範囲にわたるポリマー挙動は、三つの基本領域に分類することができる。低温では、ポリマーはガラス性の脆性固体として振る舞い、主に弾性挙動を示す。この領域の上方の温度境界は、往々にして、ガラス転移点または「Tg」と呼ばれる。Tgを上回り、かつポリマーの融点よりも低い温度では、粘性特性がより顕著となり、ポリマーは粘性および弾性効果の両方を示す。この領域では、応力が加えられた場合、ポリマーは大きく変形することができる。応力が除かれたとしても、ポリマーの分子構造の永久的な移動および再配列により、完全な回復が起こらない場合もある。融点を超えると、ポリマーは粘液として振る舞い、一般的には、応力が加えられることで永久変形を示す。

【0014】

本発明の加工は、好ましくは、使用する熱可塑性粒子材料の融点よりも低い温度で実施する。材料の融点を超えると、特に、正確に規制された均一な細孔構造が好ましいことから、急激な液体焼結によって加工の制御が困難となる。また、融点を超えると、温度勾配によって焼結速度にばらつきが生じる傾向があり、最終品の細孔構造が不均一になる場合がある。さらに、ポリマーの融点を上回る温度での焼結は、粘性流により、焼結製品の望ましくない変形を引き起こす傾向がある。

【0015】

ただし、熱可塑性物質は、低温粉砕のような従来の技術を使用して容易に粉末化することができ、粉末化された熱可塑性物質は、一般的に、温度が熱可塑性物質の融点に近づくにつれて熱安定性を示すなどの明確な熱特性を示すであろう。熱可塑性材料は硬度、弾性率、化学的耐久性、および耐磨耗性に応じて選択することができる。本発明の加工で使用することができる熱可塑性ポリマーの例は、ポリウレタン、ポリアミド、ポリカーボネート、ポリアクリレート(メタクリレートおよびアクリレートを含む)、ポリサルフォン、およびポリエステルである。

【0016】

本発明の熱可塑性ポリマーは、好ましくは34ミリニュートン/メートル以上、より好ましくは37ミリニュートン/メートル以上、およびもっとも好ましくは40ミリニュートン/メートル以上の臨界表面張力を提供するのに十分な親水性である。臨界表面張力とは、液体が有することができ、さらに固体上に0度を超える接触角度を示すことができる最低表面張力を指し、固体表面の湿潤性を規定する。このように、より高い臨界表面張力を有するポリマーはより容易に湿潤し、そのために親水性もより高い。

【0017】

好ましい熱可塑性粒子18は、ウレタン、カーボネート、アミド、サルフォン、塩化ビニル、アクリレート、メタクリレート、ビニルアルコール、エステル、またはアクリルアミドを含む。本発明に基づく有用な熱可塑性物質(粉末化が可能)は、1〜200メガパスカルの弾性率、ならびに25%〜1000%、より好ましくは50%〜500%、およびもっとも好ましくは10%〜350%の破断点伸度を有する。

【0018】

好ましくは、本発明の研磨パッドは10〜50パーセントの多孔率を有する。より好ましくは、研磨パッドは10〜40パーセントの多孔率を有する。もっとも好ましくは、研磨パッドは20〜30パーセントの多孔率を有する。さらに、本発明の研磨パッドは0.3g/cm3〜1.5g/cm3の密度を有する。より好ましくは、研磨パッドはおよそ0.5g/cm3〜およそ1.4g/cm3の密度を有する。もっとも好ましくは、研磨パッドはおよそ0.8g/cm3〜およそ1.2g/cm3の密度を有する。

【0019】

図2を参照すると、焼結装置100はレーザ12、ミラー14、および集光レンズ16を含む。稼働時には、レーザ12からのレーザビーム30がミラー14によって集光レンズ16に向けられ、そこでレーザビーム30が集光または集束されて焼結ノズル28に入る。熱可塑性粒子18、26は不活性キャリアガスの中で流動化され、同軸供給され、ノズル28を通じて熱レーザビーム30の経路へ向けられる。

【0020】

熱可塑性粒子18、26は、レーザビーム30によってガラス転移点を超える温度にまで昇温され、たとえばX−Y回転盤32上に選択的に堆積される。堆積点22における熱可塑性粒子18、26の連続供給20のもと、X−Y回転盤32の動作により、たとえば溝のような具体的な構造を含む、最終的なパッド形状24の形成が促進される。ただし、多孔率および材料組成は、熱可塑性物質の供給速度、キャリアガス流量、および熱可塑特性の関数として、ならびに熱可塑性粒子18、26の比率を変化させることによって変更することができる。本発明では、X−Y回転盤32と併せて使用した場合、パッド全体にわたり独自の焼結条件のもとに特定の場所および組み合わせで堆積させることができる機能的な傾斜材料を生成することができる。ただし、盤32の動作に加え、またはその代わりに、レーザビーム30を所望のように移動させ、たとえば、最終的なパッド形状および他の具体的な構造を実現することができる。

【0021】

熱可塑性粒子(18、26)の混合物を使用する場合、熱可塑性粒子の少なくともおよそ20重量パーセントは上記のように親水性であり、たとえば、臨界表面張力が34ミリニュートン/メートル以上である。異なる熱可塑性粒子または材料を混合することができ、その混合物から粉末を生成することができる。または、異なる熱可塑性材料を個別に粉末化し、そのうえで異なる粉末の混合物として混合させることができる。異なる熱可塑性物質を組み合わせることにより、機械加工の改善など、加工能力を向上させるように物理特性を選択することができる。さらに、本発明の熱可塑性粒子を利用し、加工の柔軟性、たとえば細孔の埋め戻しを実現することができる。また、親水性、破断点伸度、耐塑性流動性などが改善された他の熱可塑性物質を選択し、パッド性能を向上させることができる。

【0022】

どのような粒子のサイズでも使用できるが、本発明の工程では、好ましくは5〜500ミクロンの平均径を有する粒子を使用する。より好ましくは、本発明では、2〜200ミクロンの平均径を有する粒子を使用する。このような平均径の範囲は、レーザ焼結により、大きな空隙または間隙の存在しない、巨視的に滑らかである最終的なパッド表面を形成するのに適している。これにより、焼結製品の機械的な耐久性が改善され、かつパッドの研磨性能が向上する。焼結の進行に伴い、粒子境界において塑性流動が発生することにより、粒子が融着し、それに応じて粒子間の空隙容積が縮小する。

【0023】

さまざまな熱可塑性材料が市販されており、本発明で出発原料として利用可能であるが、二つの異なる熱可塑性粉末の混合物を利用することにより、利用の範囲を大幅に強化することができる。二つの材料を密に混合させることで、いずれの材料ともそれぞれ異なる機械的特性を有する複合構造を生成することができ、また、材料の不相溶性のために直接合成することができない材料から異種物質混合物を生成することができる。特定の利用としては、構成材料の一方の融点が他方よりも低い混合物の利用がある。このような混合物を、より融点が低い構成材料の融点を越えない温度で加工すると、変形の可能性を大幅に低減しながらレーザ焼結を行うことができる。

【0024】

好ましい粒子の組み合わせとしては、ポリウレタンを含む粒子と、ポリエチレン、ポリプロピレン、ナイロン、ポリエステルまたはその組み合わせを含む粒子との混合物がある。ポリウレタン粒子は有利なパッド特性(たとえば、弾性率、破断点伸度、臨界表面張力など)を提供することができ、他の粒子は加工性の改善において特に有用であることが確認されている。一つの態様では、粒子の少なくとも10重量パーセントがポリウレタンを含み、より好ましくは粒子の少なくとも20重量パーセントが、もっとも好ましくは粒子の少なくとも65重量パーセントがポリウレタンを含む。ポリウレタン粒子と混合することが好ましい粒子は、ポリエチレンを含む。

【0025】

ただし、所望のように多くの設計または構成に対応するため、レーザ12は上記のようにいかなる方向(すなわち、x、yまたはz平面)にも移動させることができる。また、さらに所望のように多くの設計または構成に対応するため、いずれの支持部材(たとえば、盤32)もレーザ12に対して移動させることができる。また、レーザビームを高圧のウォータージェットと併せて利用することで、従来のレーザ工程において発生するであろう熱を低減することができる。さらに、XY盤の温度制御(たとえば、冷却)を行い、熱を低減するとともに、生産時間を低減することができる。

【0026】

本態様では、レーザ焼結に使用するレーザ12を、デューティサイクルが比較的低いパルス熱レーザとすることができる。場合により、レーザ12は、シャッター付きの連続レーザ(すなわち、パルス幅(時間)がパルス間の時間と比較して極めて短い)であってもよい。レーザのピーク強度およびフルエンスは次のように与えられる:

強度(ワット/cm2)=最大出力(W)/焦点面積(cm2)

フルエンス(ジュール/cm2)=レーザパルスエネルギー(J)/焦点面積(cm2)

一方、最大出力は次のようになる:

最大出力(W)=パルスエネルギー(J)/パルス幅(秒)

レーザの例としては、PRC Laser CorporationのSTS(商標) Seriesレーザがある。熱レーザアブレーションが好ましい。

【0027】

以上のように、本発明は、熱レーザーアブレーション技術を使用して研磨パッドを製造するための方法を提供する。たとえば、レーザ融解された熱可塑性粒子を盤上に供給することにより、所定の最終的なパッド形状および溝などの具体的な構造を有する研磨パッドを形成することができる。さらに、多孔率および材料組成は、熱可塑性物質の供給速度、キャリアガス流量、および熱可塑特性の関数として、ならびに熱可塑性粒子の比率を変化させることによって変更することができる。また、可動盤と併せて使用した場合、本発明により、パッド全体にわたり独自の焼結条件のもとに特定の場所および組み合わせで堆積させることができる機能的な傾斜材料を生成することができる。

【図面の簡単な説明】

【0028】

【図1】本発明のレーザ焼結装置を示す。

【図2】本発明のレーザ焼結装置のもう一つの態様を示す。

【特許請求の範囲】

【請求項1】

多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、

レーザから焼結ノズルの中にレーザビームを集束する工程と;

注入ポートを通じ、流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;

レーザビームで熱可塑性粒子を焼結する工程と;

焼結した熱可塑性粒子を盤上に選択的に堆積し、研磨パッドを形成する工程と

を含む方法。

【請求項2】

焼結した熱可塑性粒子が、5〜500ミクロンの平均粒径を有する、請求項1記載の方法。

【請求項3】

粒子が、ウレタン、カーボネート、アミド、サルフォン、塩化ビニル、アクリレート、メタクリレート、ビニルアルコール、エステルおよびアクリルアミドから選択される熱可塑性物質を含む、請求項1記載の方法。

【請求項4】

研摩パッドが、およそ10〜50パーセントの多孔率を有する、請求項1記載の方法。

【請求項5】

研摩パッドが、およそ0.3g/cm3〜およそ1.5g/cm3の密度を有する、請求項1記載の方法。

【請求項6】

多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、

レーザから焼結ノズルの中にレーザビームを集束する工程と;

第一の注入ポートを通じ、第一の流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;

少なくとも第二の注入ポートを通じ、少なくとも第二の流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;

レーザビームで第一および第二の熱可塑性粒子を焼結する工程と;

焼結した熱可塑性粒子を可動式の盤上に堆積し、研磨パッドを形成する工程と

を含む方法。

【請求項7】

粒子の少なくとも10重量パーセントが、ポリウレタンを含む、請求項6記載の方法。

【請求項8】

粒子が、ポリウレタンを含む粒子と、ポリエチレン、ポリプロピレン、ナイロン、ポリエステルおよびそれらの組み合わせからなるグループから選択される材料を含む粒子との混合物を含む、請求項6記載の方法。

【請求項9】

混合物が、ポリウレタン、ポリアミド、ポリカーボネート、ポリアクリレート、メタクリレート、アクリレート、ポリサルフォンおよびポリエステルからなるグループから選択される熱可塑性ポリマーを含む、請求項6記載の研摩パッド。

【請求項10】

多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、

レーザから焼結ノズルの中にレーザビームを集束する工程と;

注入ポートを通じ、流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;

熱可塑性粒子を、熱可塑性粒子のガラス転移点よりも高く、かつ熱可塑性ポリマー粒子の融点よりも低い温度で焼結する工程と;

焼結した熱可塑性粒子を可動式の盤上に堆積し、研磨パッドを形成する工程と

を含む方法。

【請求項1】

多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、

レーザから焼結ノズルの中にレーザビームを集束する工程と;

注入ポートを通じ、流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;

レーザビームで熱可塑性粒子を焼結する工程と;

焼結した熱可塑性粒子を盤上に選択的に堆積し、研磨パッドを形成する工程と

を含む方法。

【請求項2】

焼結した熱可塑性粒子が、5〜500ミクロンの平均粒径を有する、請求項1記載の方法。

【請求項3】

粒子が、ウレタン、カーボネート、アミド、サルフォン、塩化ビニル、アクリレート、メタクリレート、ビニルアルコール、エステルおよびアクリルアミドから選択される熱可塑性物質を含む、請求項1記載の方法。

【請求項4】

研摩パッドが、およそ10〜50パーセントの多孔率を有する、請求項1記載の方法。

【請求項5】

研摩パッドが、およそ0.3g/cm3〜およそ1.5g/cm3の密度を有する、請求項1記載の方法。

【請求項6】

多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、

レーザから焼結ノズルの中にレーザビームを集束する工程と;

第一の注入ポートを通じ、第一の流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;

少なくとも第二の注入ポートを通じ、少なくとも第二の流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;

レーザビームで第一および第二の熱可塑性粒子を焼結する工程と;

焼結した熱可塑性粒子を可動式の盤上に堆積し、研磨パッドを形成する工程と

を含む方法。

【請求項7】

粒子の少なくとも10重量パーセントが、ポリウレタンを含む、請求項6記載の方法。

【請求項8】

粒子が、ポリウレタンを含む粒子と、ポリエチレン、ポリプロピレン、ナイロン、ポリエステルおよびそれらの組み合わせからなるグループから選択される材料を含む粒子との混合物を含む、請求項6記載の方法。

【請求項9】

混合物が、ポリウレタン、ポリアミド、ポリカーボネート、ポリアクリレート、メタクリレート、アクリレート、ポリサルフォンおよびポリエステルからなるグループから選択される熱可塑性ポリマーを含む、請求項6記載の研摩パッド。

【請求項10】

多孔性のケミカルメカニカルポリッシングパッドを製造する方法であって、

レーザから焼結ノズルの中にレーザビームを集束する工程と;

注入ポートを通じ、流動化された熱可塑性粒子を焼結ノズルの中に注入する工程と;

熱可塑性粒子を、熱可塑性粒子のガラス転移点よりも高く、かつ熱可塑性ポリマー粒子の融点よりも低い温度で焼結する工程と;

焼結した熱可塑性粒子を可動式の盤上に堆積し、研磨パッドを形成する工程と

を含む方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−281435(P2007−281435A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【外国語出願】

【出願番号】特願2007−58027(P2007−58027)

【出願日】平成19年3月8日(2007.3.8)

【出願人】(504089426)ローム アンド ハース エレクトロニック マテリアルズ シーエムピー ホウルディングス インコーポレイテッド (125)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2007−58027(P2007−58027)

【出願日】平成19年3月8日(2007.3.8)

【出願人】(504089426)ローム アンド ハース エレクトロニック マテリアルズ シーエムピー ホウルディングス インコーポレイテッド (125)

【Fターム(参考)】

[ Back to top ]