レーザ照射位置の補正方法、及び、レーザ加工装置

【課題】レーザ加工装置の出荷後再立ち上げにおけるレーザ照射位置の精度の悪化に対して、簡単な測定で精度悪化の傾向を定量把握して最終的に精度の高い補正を行うことが可能とするレーザ照射位置の補正方法が求められていた。

【解決手段】複数の加工エリアに分けて加工を行うレーザ加工装置において、加工エリアごとに対角線上に等間隔に並ぶ試験加工点を複数ヶ所設定し、予め設定された第一の補正データに基づく補正を施して試験加工点を加工するステップと、試験加工点の実際に加工された位置を測定するステップと、加工しようとする位置と実際に加工された位置の平面上のズレ量を直交する二軸で算出するステップと、加工エリアごとに、ズレ量のシフト成分と傾き成分を二軸ごとに算出するステップと、シフト成分と傾き成分をキャンセルするように算出された各加工エリアごとの補正情報を第一の補正データに加味し第二の補正データとする。

【解決手段】複数の加工エリアに分けて加工を行うレーザ加工装置において、加工エリアごとに対角線上に等間隔に並ぶ試験加工点を複数ヶ所設定し、予め設定された第一の補正データに基づく補正を施して試験加工点を加工するステップと、試験加工点の実際に加工された位置を測定するステップと、加工しようとする位置と実際に加工された位置の平面上のズレ量を直交する二軸で算出するステップと、加工エリアごとに、ズレ量のシフト成分と傾き成分を二軸ごとに算出するステップと、シフト成分と傾き成分をキャンセルするように算出された各加工エリアごとの補正情報を第一の補正データに加味し第二の補正データとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はレーザを照射することにより薄板状の被加工物を加工するレーザ加工装置に関し、特に、その加工位置の補正方法に関する。

【背景技術】

【0002】

近年、電子機器の小型化および軽量化が求められている。その実現のために光学位置決め装置を搭載しレーザ光や可視光などの光を利用して物体の加工を行うレーザ加工装置が多く用いられるようになっている。例えばプリント基板用レーザ加工装置では、プリント基板にレーザ光を照射して、多層プリント基板の層間接続回路であるIVH(インナー・バイア・ホール)の穴加工を行っている。

【0003】

従来技術を、図を用いて簡単に説明する。図8に示すようにレーザ発振器901から照射されたレーザビーム902の光路中に、一対のガルバノスキャナ及びfθレンズ906が配置され、ガルバノスキャナのミラー905を機械的に駆動することによって、被加工物907の所望の位置にレーザビームが照射されるようにしている。

【0004】

このレーザ加工装置の加工動作において、図9に示すような長尺の被加工物を矩形の加工エリアに分割するように設定している。個々の加工エリア内のレーザビームの位置決めはガルバノスキャナを制御することで行い、ひとつの矩形エリアの加工が終わるごとにX軸ステージ908とY軸ステージ909を駆動することで、ガルバノスキャナによる加工範囲に次の矩形エリアを移動させ、長尺の被加工物907全体の加工を行っている。

【0005】

一般に、このようなレーザ加工では、レーザビームを照射しようとする位置と実際に照射される位置との間にズレが生じ、レーザ加工の精度が悪くなるという問題がある。位置ズレの要因として、部品や組立の精度によるものや、ガルバノスキャナのミラーの幾何学的な配置が原因になって生じるピンクッション歪みや、fθレンズの光学設計上のリニアリティー誤差が原因となって生じる幾何学的な歪みが生じることがわかっている。

【0006】

そこで、従来技術の一例として、レーザビーム照射位置のズレを補正する技術が示されている。試験用の基板を準備し、この基板上に設計された正方形領域の等間隔で格子状に配置された座標点に対してレーザビームを照射して孔あけを行う。レーザビーム照射位置のズレがなければ、加工された孔は正確に正方形の格子点に存在するはずであるが、実際にはレーザ照射位置がずれるので、孔の配置が歪むことになる。

【0007】

加工された孔の位置を測定し、加工しようとした座標点の位置と比較することで、各格子点におけるレーザビーム照射位置のズレが求められる。各格子点の中間位置におけるレーザビーム照射位置のズレは、隣接する格子点におけるズレを補間計算することで求められる。

【0008】

このようなレーザビームの照射位置のズレを補正情報として、レーザ加工装置に備えたガルバノスキャナ等を制御する制御部に入力しておき、被加工物を実際に加工する際に、レーザビームの照射位置を制御データ上で補正するようにして、目的とする位置により正確にレーザを照射して、高精度の加工を行なおうとしている(例えば、特許文献1を参照)。

【0009】

あるいは、レーザビームの照射位置のズレを補正する従来技術の異なる一例として、位置ズレを測定した格子点の個々の座標におけるズレ量をそのまま補正情報とするのでなく、加工範囲全体にズレ量を算出する2次関数を設定し、多数の格子点のズレ量から2次関数の係数を求めて、係数算出後の2次関数をレーザビームの照射位置のズレを補正情報として用いるものがある(例えば、特許文献2を参照)。

【0010】

また、レーザビームの照射位置のズレを補正する従来技術の異なる一例として、位置ズレを測定した格子点の個々の座標におけるズレ量から各格子点の中間位置におけるレーザビーム照射位置のズレを補間で求める点では同じであるが、補間をスプラインで行うことで、試験的にレーザビームを照射する格子点の数を減らす工夫をしているものがある(例えば、特許文献3を参照)。

【0011】

また、レーザビームの照射位置のズレを補正する従来技術の異なる一例として、レーザビームに起因する経時的な位置ズレに対して、加工範囲の外周を重点的に測定する加工パターンで伸び変化量を測定し、当初の位置ズレの補正情報を書き換えるものがある(例えば、特許文献4を参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−174256号公報

【特許文献2】特開2002−316288号公報

【特許文献3】特開平10−301052号公報

【特許文献4】特開2003−126980号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

確かに、上述のような文献記載の従来技術によれば、レーザ加工装置の組立後に十分な時間と手間をかけて試験的な加工と位置測定を行い、その測定結果に基づくズレ量の補正情報を用いて補正すれば、同一の条件のもとで加工する限りにおいては、高い位置精度でレーザ加工することはできる。

【0014】

しかしながら、レーザ加工装置をメーカとして製造する工場と、レーザ加工装置のユーザとして基板加工をする工場は、一般的には異なっている。

【0015】

図10(a)に工場出荷前のレーザ加工装置(レーザ穴あけ装置)のレーザ照射の位置ズレの分布を示している。このデータは、装置の完成後、試験用の基板によって補正情報を取得し、この補正情報をもとに、再度試験用基板に位置補正を施しながら穴加工を行って取得したデータである。

【0016】

このグラフを見ると、非常にバラツキの小さい精度の高い加工ができているのがわかる。

【0017】

これに対して図10(b)は、同一の装置を工場から出荷し、ユーザの工場に設置して装置立ち上げを行ったあとの位置ズレの分布を示している。このデータは、図10(a)の測定と同一仕様の試験用基板を用いて、同じ補正情報を用いて位置補正し、同一の加工位置に穴加工して取得している。

【0018】

図10(a)、(b)に示す2つのグラフを比較すると、試験用の基板を用いた位置ズレのデータを補正情報として補正を行えば、装置の出荷前では十分高い精度でレーザの照射ができているが、装置の出荷後、ユーザの工場に設置して再度立ち上げたときには、同じ補正を施しても精度が悪化していることがわかる。その原因としては、搬出のための作業時や輸送時の装置精度の悪化、据付後の環境の影響など、精密機械の輸送・設置に細心の注意を払っても制御しきれない精度悪化の外乱が影響していると推定される。

【0019】

当然、設置場所で装置を立ち上げた後、出荷前と同じ補正情報を取得して補正を行うようにすれば精度は確保できるが、ユーザの工場では出荷前と同じように十分な時間と手間を使って試験を行うことはできない。

【0020】

そのため、簡単な測定で精度悪化の傾向を定量把握し、出荷前に取得した最初の補正情報は活用しながら、最終的に精度の高い補正を行えるレーザ加工装置に用いるレーザ照射位置の補正方法が求められていた。

【課題を解決するための手段】

【0021】

上記課題を解決するために、本発明のレーザ照射位置の補正方法は、ガルバノスキャナと、fθレンズと、被加工物を載置し水平方向2軸に移動可能なテーブルを備え、被加工物を複数の矩形状の加工エリアに分けて加工を行うレーザ加工装置に用いるレーザ照射位置の補正方法であって、前記加工エリアごとに対角線上に等間隔に並ぶ試験加工点を複数ヶ所設定し、予め設定された第一の補正データに基づく補正を施して試験加工点を加工するステップと、前記試験加工点の実際に加工された位置を測定するステップと、加工しようとする位置と実際に加工された位置の平面上のズレ量を直交する二軸で算出するステップと、前記加工エリアごとに、前記ズレ量のシフト成分と傾き成分を前記二軸ごとに算出するステップと、前記シフト成分と前記傾き成分をキャンセルするように算出された前記各加工エリアごとの補正情報を前記第一の補正データに加味し第二の補正データとするステップとを備え、実加工においては前記第二の補正データを用いて位置補正を行う方法である。

【発明の効果】

【0022】

上記レーザ照射位置の補正方法によって、レーザ加工装置の出荷後再立ち上げにおけるレーザ照射位置の精度の悪化に対して、簡単な測定で精度悪化の傾向を定量把握し、出荷前に取得した最初の補正情報は活用しながら、最終的に精度の高い補正を行うことが可能となる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態に係るレーザ加工装置の構成を示す概略構成図

【図2】本発明の複数の矩形状の加工エリアを被加工物に設定した一例を示す平面図

【図3】本発明の一つの加工エリアのレーザ照射の位置ズレを示す図

【図4】本発明の特徴である各加工エリアに設定した試験加工点を示す図

【図5】本発明の試験加工点で出荷前に加工した場合の位置ズレ量を示すグラフ

【図6】本発明の試験加工点で据付後に加工した場合の位置ズレ量を示すグラフ

【図7】本発明の一つの加工エリアの位置ズレ量を拡大して示すグラフ

【図8】従来技術に係るレーザ加工装置の概略構成図

【図9】従来技術に係る被加工物を複数の矩形のエリアに区分した状態を示す模式図

【図10】従来技術の抱える課題を定量的に説明するグラフ

【発明を実施するための形態】

【0024】

(実施の形態1)

本発明のレーザ加工装置、ならびに、レーザ加工装置に用いるレーザ照射位置の補正方法の実施の形態の一例について、図を用いて説明する。

【0025】

図1は、本実施の形態に係るレーザ加工装置100の構成を示す概略構成図である。

【0026】

レーザ発振器101よりレーザ102が射出され、ミラー103により光学系を設けた所定向きに方向が変えられる。レーザ102の進行方向にはレーザ102の密度(レーザ径)を調整するためのレンズ104を配置し、さらにレンズ104を通過したレーザ102の形状を整形するためのマスク105と、このマスク105を通過したレーザ102の雑光を抑えるためのアイリス106を配置する。

【0027】

アイリス106を通過したレーザ102は、X軸方向に振るためのガルバノミラー(X軸)109と、ガルバノミラー109で反射されたレーザ102をY軸方向に振るためのガルバノミラー(Y軸)110により位置決めされる。さらに、ガルバノミラー110で反射したレーザ102が、fθレンズ107で集光され、被加工物113の加工点に照射される。

【0028】

ここで制御コントローラ108は、これらガルバノミラー109、110やレーザ発振器101を制御する。また、加工テーブル111は、X方向、Y方向の2方向に可動なように構成され、被加工物113は、加工テーブル111上に置載される。

【0029】

以上のように構成されたレーザ加工装置の動作について説明する。

【0030】

図2は被加工物に複数の矩形状の加工エリア200を設定する一例を示す平面図である。本実施の形態では矩形の加工エリア200は30mm平方のエリアとし、図面座標のX軸方向に5つ、Y軸方向に4つに設定した場合を説明する。もちろん、装置の規模によっては、矩形の加工エリアの数をこの例とは異なるものとしても良いし、加工エリアの大きさも50mm平方や70mm平方としても良い。

【0031】

図2で各加工エリア200に付した番号は加工の順番を示すもので、図中の矢印の順に加工されることを表している。また、以下の説明では、便宜上、図中の番号を用いて「第1の加工エリア」や「第2の加工エリア」と、各加工エリアを称するものとする。

【0032】

被加工物113が加工テーブル111に載置された後、加工テーブル111の移動により第1の加工エリアがfθレンズ107の下に位置される。

【0033】

次に、第1の加工エリア201の加工データに基づき、ガルバノミラー109、110の回転と位置決め動作が行われ、所定のタイミングに同期してレーザ発振器101からレーザ102が射出される。レーザ102はガルバノミラー109、110で反射され、fθレンズ107で被加工物113上に集光され、領域内の所定の位置に穴あけが行われる。ひとつの加工エリア200の加工位置については、加工テーブル111は移動せず、ガルバノミラー109、110の位置決め動作のみで処理される。

【0034】

第1の加工エリア201へのレーザ照射による加工が完了すると、加工テーブル111を移動させ、第2の加工エリア202がfθレンズ107の下に位置される。そして、上述と同様に第2の加工エリア202の加工データに基づき、領域内の所定の位置に穴あけが行われる。

【0035】

以下同様に、加工テーブル111の移動と、ガルバノミラー109、110及びfθレンズ107によるレーザ102の位置決め・集光による加工エリア内の穴あけ加工を繰り返し、設定された加工エリア200全ての加工を完了する。

【0036】

加工完了後は、加工テーブル111を移動させ、所定の場所に加工済みの被加工物113を収納する。

【0037】

図3はある一つの加工エリア200のレーザ照射の位置ズレを示す図である。

【0038】

被加工物113として試験用の基板を準備する。試験用の基板の一例として板厚800μmのドライフィルムを用いている。複数ある加工エリア200ごとに等間隔ピッチの格子を設け、その交点に穴加工を行う。格子パターンのピッチを1mmとし加工エリアが30mm平方とすれば31×31箇所の格子点が設定できる。

【0039】

図3では煩雑になるので加工エリアを8×8に分割する格子で描いている。穴径については、安定した加工径が得られ測定誤差の小さな小径の穴加工を行う。本実施の形態では直径60μmの穴加工を行っている。

【0040】

図3において、一部拡大図に示しているように、図中のベクトル132はこの位置ズレを示しており、平面の二軸方向(X軸Y軸)で定量的に位置ズレの量を測定することができる。図中のベクトルで、X軸方向の位置ズレ量133とY軸方向の位置ズレ量134を示している。

【0041】

この位置ズレの要因は、ガルバノミラーでスキャンされる軸と加工テーブルで移動する軸の不一致や、fθレンズの傾きや収差、歪、その他具品の精度や、組み立てに起因する精度が複合している。

【0042】

しかしながら、これらの要因は決定されれば誤差は再現するため、係る試験用の基板で定量的に位置ズレ量を計測し、それをキャンセルするように加工用のデータ(ドリルデータ)の位置座標を補正すれば、加工しようとする位置に対し実際に加工される位置は必要とされる精度で一致させることができる。

【0043】

位置座標を補正するための補正情報は、各格子点の座標に関連付けてX軸方向とY軸方向のズレを記憶しておき、格子点の間のズレは補間で求めるようにすることができる。

【0044】

あるいは、X軸方向のズレ量とY軸方向のズレ量それぞれを、加工エリアの番号及び加工エリア内のXY座標を引数とする関数で表現し、その関数の係数を試験用基板の加工で得られた測定値から重回帰分析で係数を求め、関数の形で記憶しておいても良い。

【0045】

補間で求める場合も広い意味で関数とみなせるので、n番目の加工エリアの加工しようとする位置を(x,y)、ズレをキャンセルした補正後の位置を(x',y')、特定の関数をf,gとすれば、

x'=f(n,x,y)

y'=g(n,x,y)

と表現できる。

【0046】

この関係式を使って、ドリルデータの加工しようとする位置(x,y)に対して、補正後の(x',y')をガルバノミラーの位置決め動作の制御データとして用いることを本願において第一の補正と称しておく。すなわち、第一の補正データとは、装置の完成後に「補正を施さずに被加工物を加工した場合の位置ズレ」をキャンセルするための定量的情報を示している。

【0047】

なお、試験用の基板でズレ量を測定する格子点の数は、必要とする精度によって決めれば良く、また、必ずしも全ての格子点を加工測定することに限定はされない。

【0048】

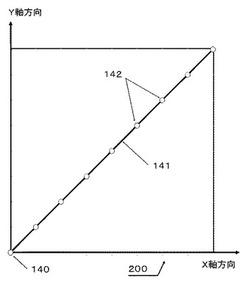

図4は、本発明の特徴である各加工エリアに設定した試験加工点を示す図である。

【0049】

図4において、加工エリア200ごとに対角線141上に等間隔に並ぶ試験加工点142を複数ヶ所設定している。この図では、煩雑になるため原点140と原点140の対角を結ぶ線分を8等分するように9ヵ所の点を設定している。

【0050】

本実施の形態では、30mm平方の矩形の加工エリア200に、X軸方向Y軸方向とも1mmピッチで、原点140を通る対角線を30等分する31ヵ所の点を設定する。これらの点を試験用の基板における試験加工点とする。

【0051】

発明者が行った実験では、20ある加工エリア全てに上述のXYとも1mmピッチで対角線上に等間隔に並ぶ試験加工点を31ヵ所、総計620ヵ所を設定し、予め設定された第一の補正データに基づく補正を施してこの試験加工点の穴あけ加工を行った。

【0052】

用いた試験用の基板は板厚800μmのドライフィルムであり穴加工の直径は60μmである。加工の順番は、対角線状の加工点は原点から順番に対角まで31ヶ所加工し、それを第1の加工エリアから順番に第20の加工エリアまで行った。

【0053】

加工後は、精密画像測定機(2次元の投影測長機)を用いて、実際に加工された穴の位置を加工の順番に測定し、ズレ量としてX軸方向とY軸方向に関して算出した。

【0054】

図5は、620ヵ所の試験加工点を用いて、レーザ加工装置を組み立て調整後、出荷前に測定したズレ量のグラフである。横軸は加工の順番で1〜620である。図5(a)がX軸方向、図5(b)はY軸方向のズレ量を示す。

【0055】

第一の補正を施していることで、わずかなシフトが見られるが、X軸方向Y軸方向ともばらつきが小さく非常に良好な加工精度が再現できている。

【0056】

次に図6は、この装置を工場から出荷し、ユーザの工場に据付後装置立ち上げを行ったあとの同一の装置の位置ズレの分布を示している。このデータは、図5の測定と同一仕様の試験用の基板を用いて、同じ第一の補正を施して、同一の加工位置に穴加工し、ズレ量を取得している。図6(a)がX軸方向、図6(b)はY軸方向のズレ量を示す。

【0057】

図6を見ると、明らかに出荷前に対し位置精度が悪化していることがわかる。また、精度の悪化に傾向があり、グラフがのこぎりの刃のようになっている。これは、各加工エリア200のそれぞれで加工のピッチがずれているためである。

【0058】

グラフから読めるズレ量の傾向からその推定原因を簡単に考察すると、加工テーブルやfθレンズとガルバノミラーを内蔵するヘッドの据付に伴う設置バラツキが影響していると想定される。

【0059】

加工テーブルとfθレンズ、さらにガルバノミラーの位置は、当初位置からずれると加工ピッチが変化する。出荷前に第一の補正を行った時点より、ピッチが伸びる方向に変化すれば右肩上がり、ピッチが縮む方向に変化すれば右肩下がりのグラフになる。それが加工エリアごとに繰り返されるため、のこぎりの刃のようなグラフになっていると推定される。また、加工エリアの移動時の加工テーブルの送り精度も影響するため、微妙に加工エリアごとにグラフは上下している。

【0060】

以上の現象は、装置が異なった場合でも、傾きの方向やその量が変化することはあるが、傾向としては常に再現している。また、一旦据付・立ち上げを完了した装置では、傾きの方向やその量も常に再現している。

【0061】

図7は図6の第8加工エリアのデータのみを取り出し拡大したグラフである。加工の順番が218〜248番目のX軸方向のズレ量のグラフ(a)とY軸方向のズレ量のグラフ(b)である。加工順番が218の加工点がこの加工エリアでの原点にあたる。順次、加工エリアの対角線上をX軸Y軸1mmピッチで加工され、248番目がX軸Y軸30mm離れた対角の加工点になる。試験加工点の原点に対する座標を試験加工点の順番に対応付けて横軸の目盛りに付しておく。

【0062】

同グラフにおいて、31ヵ所の測定値に対し最小二乗推定で線分を引いてみると、本発明が課題とするズレ量は、このグラフにおいては直線で近似されることがわかる。グラフ中のΔxとΔyの数式は、最小二乗推定で求めた線分の方程式一般化して示している。このグラフは第8の加工エリアの位置ズレ量を表しているが、数式では一般化するため第n加工エリアを示す(n)で表している。

【0063】

このように、それぞれの算出された位置ズレ量を直線で近似すると、図7に示すように、原点からの距離に比例してズレが変化する傾き成分(図中のα1とα2)と、全体がグラフ上で上下するシフト成分(図中のβ1とβ2)で、出荷後再立ち上げ後のレーザ照射位置のズレ量は表現できることがわかる。

【0064】

これを式で表すと、図7に示したとおり第n加工エリアでは、

Δx=α1(n)・x+β1(n)

Δy=α2(n)・y+β2(n)

と表現できる。

【0065】

このように、加工エリアごとにズレ量のシフト成分と傾き成分が簡単に定量的に取得できるのは、図4に示したように。加工エリアごとに対角線上に等間隔に並ぶ試験加工点を複数ヶ所設定しているからである。この試験加工点の着想があってはじめて、出荷後再立ち上げ後のレーザ照射位置のズレの特徴的な傾向を把握でき、さらには、対角線上の加工点のみ加工・測定するので、少ない手順で必要なデータを収集することができる。

【0066】

同時に、ズレ量をキャンセルするための各加工エリアごとの「シフト成分」と「傾き成分」の算出も、対角線上を等ピッチで加工しているので、最小二乗推定で近似直線の方程式を求めるのに、関数電卓でも当該グラフを描く表計算ソフトでも、簡単に求められる。

【0067】

以上のように、装置の出荷後、再立ち上げによる精度悪化が各加工エリアごとに定量的に把握できるので、算出されたシフト成分と傾き成分を第一の補正データにキャンセルするように加味して第二の補正データを算出しレーザ照射位置を補正すれば、係る精度悪化の影響をキャンセルすることができる。

【0068】

これを、第一の補正の説明のところで示した関数式を使って表現すると、

x''=f(n,x,y)−(α1(n)・x+β1(n))

y''=g(n,x,y)−(α2(n)・y+β2(n))

となる。

【0069】

この関係式を使って、ドリルデータの加工しようとする位置(x,y)に対して、補正後の(x'',y'')をガルバノミラーの位置決め動作の制御データとして用いることを本願において第二の補正と称しておく。

【0070】

すなわち、第二の補正情報とは、上述のシフト成分と傾き成分をキャンセルするように算出された各加工エリアごとの補正データを前記第一の補正データに加味し、新たな補正の定量的情報としたものである。

【0071】

そして、実加工においてはこの第二の補正データを用いてレーザ照射位置の補正を行えば、充分に高い精度でレーザ加工ができる。

【0072】

なお、加工エリアの対角線上に設定された試験加工点の座標は、等ピッチに設定することで、グラフ化した場合に傾き成分が視覚的に即座に判別できるという効果がある。

【0073】

また、X軸方向とY軸方向ともピッチが単位寸法になっている方が望ましい。この場合、本実施の形態で示したようにグラフを描けば、そのまま「シフト成分」と「傾き成分」の算出が可能である。この場合は、矩形の加工エリアは本実施の形態で示したような正方形になる。

【0074】

以上、詳細に説明したように、本発明によれば、加工エリアごとに対角線上に等間隔に並ぶ試験加工点を複数ヶ所設定し、予め設定された第一の補正データに基づく補正を施して試験加工点を加工するという簡単な試験と測定を、装置出荷後の据付・再立ち上げをした工場で行うだけで、精度悪化の傾向を定量把握し、出荷前に取得した最初の補正情報は活用しながら、最終的に精度の高いレーザ照射位置の補正を行うことができる。

【0075】

なお、以上、実施の形態では具体的な数値を上げて、その構成や原理、実験の結果の考察等を説明したが、本発明の適用は、上述の具体数値に限定されるものではない。

【産業上の利用可能性】

【0076】

本発明のレーザ照射位置の補正方法は、レーザ加工装置の出荷後再立ち上げにおけるレーザ照射位置の精度の悪化に対して、簡単な測定で精度悪化の傾向を定量把握して最終的に精度の高い補正を行うことが可能とするもので、レーザ穴あけ装置などのレーザ加工装置に有用である。

【符号の説明】

【0077】

100 レーザ加工装置

101 レーザ発振器

102 レーザ

103 ミラー

104 レンズ

105 マスク

106 アイリス

107 fθレンズ

108 制御コントローラ

109 ガルバノミラー(X軸)

110 ガルバノミラー(Y軸)

111 加工テーブル

113 被加工物

200 加工エリア

201 第1の加工エリア

202 第2の加工エリア

130 加工しようとした位置

131 実際に加工された位置

132 位置ズレのベクトル

133 X軸方向の位置ズレ量

134 Y軸方向の位置ズレ量

140 原点

141 対角線

142 試験加工点

【技術分野】

【0001】

本発明はレーザを照射することにより薄板状の被加工物を加工するレーザ加工装置に関し、特に、その加工位置の補正方法に関する。

【背景技術】

【0002】

近年、電子機器の小型化および軽量化が求められている。その実現のために光学位置決め装置を搭載しレーザ光や可視光などの光を利用して物体の加工を行うレーザ加工装置が多く用いられるようになっている。例えばプリント基板用レーザ加工装置では、プリント基板にレーザ光を照射して、多層プリント基板の層間接続回路であるIVH(インナー・バイア・ホール)の穴加工を行っている。

【0003】

従来技術を、図を用いて簡単に説明する。図8に示すようにレーザ発振器901から照射されたレーザビーム902の光路中に、一対のガルバノスキャナ及びfθレンズ906が配置され、ガルバノスキャナのミラー905を機械的に駆動することによって、被加工物907の所望の位置にレーザビームが照射されるようにしている。

【0004】

このレーザ加工装置の加工動作において、図9に示すような長尺の被加工物を矩形の加工エリアに分割するように設定している。個々の加工エリア内のレーザビームの位置決めはガルバノスキャナを制御することで行い、ひとつの矩形エリアの加工が終わるごとにX軸ステージ908とY軸ステージ909を駆動することで、ガルバノスキャナによる加工範囲に次の矩形エリアを移動させ、長尺の被加工物907全体の加工を行っている。

【0005】

一般に、このようなレーザ加工では、レーザビームを照射しようとする位置と実際に照射される位置との間にズレが生じ、レーザ加工の精度が悪くなるという問題がある。位置ズレの要因として、部品や組立の精度によるものや、ガルバノスキャナのミラーの幾何学的な配置が原因になって生じるピンクッション歪みや、fθレンズの光学設計上のリニアリティー誤差が原因となって生じる幾何学的な歪みが生じることがわかっている。

【0006】

そこで、従来技術の一例として、レーザビーム照射位置のズレを補正する技術が示されている。試験用の基板を準備し、この基板上に設計された正方形領域の等間隔で格子状に配置された座標点に対してレーザビームを照射して孔あけを行う。レーザビーム照射位置のズレがなければ、加工された孔は正確に正方形の格子点に存在するはずであるが、実際にはレーザ照射位置がずれるので、孔の配置が歪むことになる。

【0007】

加工された孔の位置を測定し、加工しようとした座標点の位置と比較することで、各格子点におけるレーザビーム照射位置のズレが求められる。各格子点の中間位置におけるレーザビーム照射位置のズレは、隣接する格子点におけるズレを補間計算することで求められる。

【0008】

このようなレーザビームの照射位置のズレを補正情報として、レーザ加工装置に備えたガルバノスキャナ等を制御する制御部に入力しておき、被加工物を実際に加工する際に、レーザビームの照射位置を制御データ上で補正するようにして、目的とする位置により正確にレーザを照射して、高精度の加工を行なおうとしている(例えば、特許文献1を参照)。

【0009】

あるいは、レーザビームの照射位置のズレを補正する従来技術の異なる一例として、位置ズレを測定した格子点の個々の座標におけるズレ量をそのまま補正情報とするのでなく、加工範囲全体にズレ量を算出する2次関数を設定し、多数の格子点のズレ量から2次関数の係数を求めて、係数算出後の2次関数をレーザビームの照射位置のズレを補正情報として用いるものがある(例えば、特許文献2を参照)。

【0010】

また、レーザビームの照射位置のズレを補正する従来技術の異なる一例として、位置ズレを測定した格子点の個々の座標におけるズレ量から各格子点の中間位置におけるレーザビーム照射位置のズレを補間で求める点では同じであるが、補間をスプラインで行うことで、試験的にレーザビームを照射する格子点の数を減らす工夫をしているものがある(例えば、特許文献3を参照)。

【0011】

また、レーザビームの照射位置のズレを補正する従来技術の異なる一例として、レーザビームに起因する経時的な位置ズレに対して、加工範囲の外周を重点的に測定する加工パターンで伸び変化量を測定し、当初の位置ズレの補正情報を書き換えるものがある(例えば、特許文献4を参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−174256号公報

【特許文献2】特開2002−316288号公報

【特許文献3】特開平10−301052号公報

【特許文献4】特開2003−126980号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

確かに、上述のような文献記載の従来技術によれば、レーザ加工装置の組立後に十分な時間と手間をかけて試験的な加工と位置測定を行い、その測定結果に基づくズレ量の補正情報を用いて補正すれば、同一の条件のもとで加工する限りにおいては、高い位置精度でレーザ加工することはできる。

【0014】

しかしながら、レーザ加工装置をメーカとして製造する工場と、レーザ加工装置のユーザとして基板加工をする工場は、一般的には異なっている。

【0015】

図10(a)に工場出荷前のレーザ加工装置(レーザ穴あけ装置)のレーザ照射の位置ズレの分布を示している。このデータは、装置の完成後、試験用の基板によって補正情報を取得し、この補正情報をもとに、再度試験用基板に位置補正を施しながら穴加工を行って取得したデータである。

【0016】

このグラフを見ると、非常にバラツキの小さい精度の高い加工ができているのがわかる。

【0017】

これに対して図10(b)は、同一の装置を工場から出荷し、ユーザの工場に設置して装置立ち上げを行ったあとの位置ズレの分布を示している。このデータは、図10(a)の測定と同一仕様の試験用基板を用いて、同じ補正情報を用いて位置補正し、同一の加工位置に穴加工して取得している。

【0018】

図10(a)、(b)に示す2つのグラフを比較すると、試験用の基板を用いた位置ズレのデータを補正情報として補正を行えば、装置の出荷前では十分高い精度でレーザの照射ができているが、装置の出荷後、ユーザの工場に設置して再度立ち上げたときには、同じ補正を施しても精度が悪化していることがわかる。その原因としては、搬出のための作業時や輸送時の装置精度の悪化、据付後の環境の影響など、精密機械の輸送・設置に細心の注意を払っても制御しきれない精度悪化の外乱が影響していると推定される。

【0019】

当然、設置場所で装置を立ち上げた後、出荷前と同じ補正情報を取得して補正を行うようにすれば精度は確保できるが、ユーザの工場では出荷前と同じように十分な時間と手間を使って試験を行うことはできない。

【0020】

そのため、簡単な測定で精度悪化の傾向を定量把握し、出荷前に取得した最初の補正情報は活用しながら、最終的に精度の高い補正を行えるレーザ加工装置に用いるレーザ照射位置の補正方法が求められていた。

【課題を解決するための手段】

【0021】

上記課題を解決するために、本発明のレーザ照射位置の補正方法は、ガルバノスキャナと、fθレンズと、被加工物を載置し水平方向2軸に移動可能なテーブルを備え、被加工物を複数の矩形状の加工エリアに分けて加工を行うレーザ加工装置に用いるレーザ照射位置の補正方法であって、前記加工エリアごとに対角線上に等間隔に並ぶ試験加工点を複数ヶ所設定し、予め設定された第一の補正データに基づく補正を施して試験加工点を加工するステップと、前記試験加工点の実際に加工された位置を測定するステップと、加工しようとする位置と実際に加工された位置の平面上のズレ量を直交する二軸で算出するステップと、前記加工エリアごとに、前記ズレ量のシフト成分と傾き成分を前記二軸ごとに算出するステップと、前記シフト成分と前記傾き成分をキャンセルするように算出された前記各加工エリアごとの補正情報を前記第一の補正データに加味し第二の補正データとするステップとを備え、実加工においては前記第二の補正データを用いて位置補正を行う方法である。

【発明の効果】

【0022】

上記レーザ照射位置の補正方法によって、レーザ加工装置の出荷後再立ち上げにおけるレーザ照射位置の精度の悪化に対して、簡単な測定で精度悪化の傾向を定量把握し、出荷前に取得した最初の補正情報は活用しながら、最終的に精度の高い補正を行うことが可能となる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態に係るレーザ加工装置の構成を示す概略構成図

【図2】本発明の複数の矩形状の加工エリアを被加工物に設定した一例を示す平面図

【図3】本発明の一つの加工エリアのレーザ照射の位置ズレを示す図

【図4】本発明の特徴である各加工エリアに設定した試験加工点を示す図

【図5】本発明の試験加工点で出荷前に加工した場合の位置ズレ量を示すグラフ

【図6】本発明の試験加工点で据付後に加工した場合の位置ズレ量を示すグラフ

【図7】本発明の一つの加工エリアの位置ズレ量を拡大して示すグラフ

【図8】従来技術に係るレーザ加工装置の概略構成図

【図9】従来技術に係る被加工物を複数の矩形のエリアに区分した状態を示す模式図

【図10】従来技術の抱える課題を定量的に説明するグラフ

【発明を実施するための形態】

【0024】

(実施の形態1)

本発明のレーザ加工装置、ならびに、レーザ加工装置に用いるレーザ照射位置の補正方法の実施の形態の一例について、図を用いて説明する。

【0025】

図1は、本実施の形態に係るレーザ加工装置100の構成を示す概略構成図である。

【0026】

レーザ発振器101よりレーザ102が射出され、ミラー103により光学系を設けた所定向きに方向が変えられる。レーザ102の進行方向にはレーザ102の密度(レーザ径)を調整するためのレンズ104を配置し、さらにレンズ104を通過したレーザ102の形状を整形するためのマスク105と、このマスク105を通過したレーザ102の雑光を抑えるためのアイリス106を配置する。

【0027】

アイリス106を通過したレーザ102は、X軸方向に振るためのガルバノミラー(X軸)109と、ガルバノミラー109で反射されたレーザ102をY軸方向に振るためのガルバノミラー(Y軸)110により位置決めされる。さらに、ガルバノミラー110で反射したレーザ102が、fθレンズ107で集光され、被加工物113の加工点に照射される。

【0028】

ここで制御コントローラ108は、これらガルバノミラー109、110やレーザ発振器101を制御する。また、加工テーブル111は、X方向、Y方向の2方向に可動なように構成され、被加工物113は、加工テーブル111上に置載される。

【0029】

以上のように構成されたレーザ加工装置の動作について説明する。

【0030】

図2は被加工物に複数の矩形状の加工エリア200を設定する一例を示す平面図である。本実施の形態では矩形の加工エリア200は30mm平方のエリアとし、図面座標のX軸方向に5つ、Y軸方向に4つに設定した場合を説明する。もちろん、装置の規模によっては、矩形の加工エリアの数をこの例とは異なるものとしても良いし、加工エリアの大きさも50mm平方や70mm平方としても良い。

【0031】

図2で各加工エリア200に付した番号は加工の順番を示すもので、図中の矢印の順に加工されることを表している。また、以下の説明では、便宜上、図中の番号を用いて「第1の加工エリア」や「第2の加工エリア」と、各加工エリアを称するものとする。

【0032】

被加工物113が加工テーブル111に載置された後、加工テーブル111の移動により第1の加工エリアがfθレンズ107の下に位置される。

【0033】

次に、第1の加工エリア201の加工データに基づき、ガルバノミラー109、110の回転と位置決め動作が行われ、所定のタイミングに同期してレーザ発振器101からレーザ102が射出される。レーザ102はガルバノミラー109、110で反射され、fθレンズ107で被加工物113上に集光され、領域内の所定の位置に穴あけが行われる。ひとつの加工エリア200の加工位置については、加工テーブル111は移動せず、ガルバノミラー109、110の位置決め動作のみで処理される。

【0034】

第1の加工エリア201へのレーザ照射による加工が完了すると、加工テーブル111を移動させ、第2の加工エリア202がfθレンズ107の下に位置される。そして、上述と同様に第2の加工エリア202の加工データに基づき、領域内の所定の位置に穴あけが行われる。

【0035】

以下同様に、加工テーブル111の移動と、ガルバノミラー109、110及びfθレンズ107によるレーザ102の位置決め・集光による加工エリア内の穴あけ加工を繰り返し、設定された加工エリア200全ての加工を完了する。

【0036】

加工完了後は、加工テーブル111を移動させ、所定の場所に加工済みの被加工物113を収納する。

【0037】

図3はある一つの加工エリア200のレーザ照射の位置ズレを示す図である。

【0038】

被加工物113として試験用の基板を準備する。試験用の基板の一例として板厚800μmのドライフィルムを用いている。複数ある加工エリア200ごとに等間隔ピッチの格子を設け、その交点に穴加工を行う。格子パターンのピッチを1mmとし加工エリアが30mm平方とすれば31×31箇所の格子点が設定できる。

【0039】

図3では煩雑になるので加工エリアを8×8に分割する格子で描いている。穴径については、安定した加工径が得られ測定誤差の小さな小径の穴加工を行う。本実施の形態では直径60μmの穴加工を行っている。

【0040】

図3において、一部拡大図に示しているように、図中のベクトル132はこの位置ズレを示しており、平面の二軸方向(X軸Y軸)で定量的に位置ズレの量を測定することができる。図中のベクトルで、X軸方向の位置ズレ量133とY軸方向の位置ズレ量134を示している。

【0041】

この位置ズレの要因は、ガルバノミラーでスキャンされる軸と加工テーブルで移動する軸の不一致や、fθレンズの傾きや収差、歪、その他具品の精度や、組み立てに起因する精度が複合している。

【0042】

しかしながら、これらの要因は決定されれば誤差は再現するため、係る試験用の基板で定量的に位置ズレ量を計測し、それをキャンセルするように加工用のデータ(ドリルデータ)の位置座標を補正すれば、加工しようとする位置に対し実際に加工される位置は必要とされる精度で一致させることができる。

【0043】

位置座標を補正するための補正情報は、各格子点の座標に関連付けてX軸方向とY軸方向のズレを記憶しておき、格子点の間のズレは補間で求めるようにすることができる。

【0044】

あるいは、X軸方向のズレ量とY軸方向のズレ量それぞれを、加工エリアの番号及び加工エリア内のXY座標を引数とする関数で表現し、その関数の係数を試験用基板の加工で得られた測定値から重回帰分析で係数を求め、関数の形で記憶しておいても良い。

【0045】

補間で求める場合も広い意味で関数とみなせるので、n番目の加工エリアの加工しようとする位置を(x,y)、ズレをキャンセルした補正後の位置を(x',y')、特定の関数をf,gとすれば、

x'=f(n,x,y)

y'=g(n,x,y)

と表現できる。

【0046】

この関係式を使って、ドリルデータの加工しようとする位置(x,y)に対して、補正後の(x',y')をガルバノミラーの位置決め動作の制御データとして用いることを本願において第一の補正と称しておく。すなわち、第一の補正データとは、装置の完成後に「補正を施さずに被加工物を加工した場合の位置ズレ」をキャンセルするための定量的情報を示している。

【0047】

なお、試験用の基板でズレ量を測定する格子点の数は、必要とする精度によって決めれば良く、また、必ずしも全ての格子点を加工測定することに限定はされない。

【0048】

図4は、本発明の特徴である各加工エリアに設定した試験加工点を示す図である。

【0049】

図4において、加工エリア200ごとに対角線141上に等間隔に並ぶ試験加工点142を複数ヶ所設定している。この図では、煩雑になるため原点140と原点140の対角を結ぶ線分を8等分するように9ヵ所の点を設定している。

【0050】

本実施の形態では、30mm平方の矩形の加工エリア200に、X軸方向Y軸方向とも1mmピッチで、原点140を通る対角線を30等分する31ヵ所の点を設定する。これらの点を試験用の基板における試験加工点とする。

【0051】

発明者が行った実験では、20ある加工エリア全てに上述のXYとも1mmピッチで対角線上に等間隔に並ぶ試験加工点を31ヵ所、総計620ヵ所を設定し、予め設定された第一の補正データに基づく補正を施してこの試験加工点の穴あけ加工を行った。

【0052】

用いた試験用の基板は板厚800μmのドライフィルムであり穴加工の直径は60μmである。加工の順番は、対角線状の加工点は原点から順番に対角まで31ヶ所加工し、それを第1の加工エリアから順番に第20の加工エリアまで行った。

【0053】

加工後は、精密画像測定機(2次元の投影測長機)を用いて、実際に加工された穴の位置を加工の順番に測定し、ズレ量としてX軸方向とY軸方向に関して算出した。

【0054】

図5は、620ヵ所の試験加工点を用いて、レーザ加工装置を組み立て調整後、出荷前に測定したズレ量のグラフである。横軸は加工の順番で1〜620である。図5(a)がX軸方向、図5(b)はY軸方向のズレ量を示す。

【0055】

第一の補正を施していることで、わずかなシフトが見られるが、X軸方向Y軸方向ともばらつきが小さく非常に良好な加工精度が再現できている。

【0056】

次に図6は、この装置を工場から出荷し、ユーザの工場に据付後装置立ち上げを行ったあとの同一の装置の位置ズレの分布を示している。このデータは、図5の測定と同一仕様の試験用の基板を用いて、同じ第一の補正を施して、同一の加工位置に穴加工し、ズレ量を取得している。図6(a)がX軸方向、図6(b)はY軸方向のズレ量を示す。

【0057】

図6を見ると、明らかに出荷前に対し位置精度が悪化していることがわかる。また、精度の悪化に傾向があり、グラフがのこぎりの刃のようになっている。これは、各加工エリア200のそれぞれで加工のピッチがずれているためである。

【0058】

グラフから読めるズレ量の傾向からその推定原因を簡単に考察すると、加工テーブルやfθレンズとガルバノミラーを内蔵するヘッドの据付に伴う設置バラツキが影響していると想定される。

【0059】

加工テーブルとfθレンズ、さらにガルバノミラーの位置は、当初位置からずれると加工ピッチが変化する。出荷前に第一の補正を行った時点より、ピッチが伸びる方向に変化すれば右肩上がり、ピッチが縮む方向に変化すれば右肩下がりのグラフになる。それが加工エリアごとに繰り返されるため、のこぎりの刃のようなグラフになっていると推定される。また、加工エリアの移動時の加工テーブルの送り精度も影響するため、微妙に加工エリアごとにグラフは上下している。

【0060】

以上の現象は、装置が異なった場合でも、傾きの方向やその量が変化することはあるが、傾向としては常に再現している。また、一旦据付・立ち上げを完了した装置では、傾きの方向やその量も常に再現している。

【0061】

図7は図6の第8加工エリアのデータのみを取り出し拡大したグラフである。加工の順番が218〜248番目のX軸方向のズレ量のグラフ(a)とY軸方向のズレ量のグラフ(b)である。加工順番が218の加工点がこの加工エリアでの原点にあたる。順次、加工エリアの対角線上をX軸Y軸1mmピッチで加工され、248番目がX軸Y軸30mm離れた対角の加工点になる。試験加工点の原点に対する座標を試験加工点の順番に対応付けて横軸の目盛りに付しておく。

【0062】

同グラフにおいて、31ヵ所の測定値に対し最小二乗推定で線分を引いてみると、本発明が課題とするズレ量は、このグラフにおいては直線で近似されることがわかる。グラフ中のΔxとΔyの数式は、最小二乗推定で求めた線分の方程式一般化して示している。このグラフは第8の加工エリアの位置ズレ量を表しているが、数式では一般化するため第n加工エリアを示す(n)で表している。

【0063】

このように、それぞれの算出された位置ズレ量を直線で近似すると、図7に示すように、原点からの距離に比例してズレが変化する傾き成分(図中のα1とα2)と、全体がグラフ上で上下するシフト成分(図中のβ1とβ2)で、出荷後再立ち上げ後のレーザ照射位置のズレ量は表現できることがわかる。

【0064】

これを式で表すと、図7に示したとおり第n加工エリアでは、

Δx=α1(n)・x+β1(n)

Δy=α2(n)・y+β2(n)

と表現できる。

【0065】

このように、加工エリアごとにズレ量のシフト成分と傾き成分が簡単に定量的に取得できるのは、図4に示したように。加工エリアごとに対角線上に等間隔に並ぶ試験加工点を複数ヶ所設定しているからである。この試験加工点の着想があってはじめて、出荷後再立ち上げ後のレーザ照射位置のズレの特徴的な傾向を把握でき、さらには、対角線上の加工点のみ加工・測定するので、少ない手順で必要なデータを収集することができる。

【0066】

同時に、ズレ量をキャンセルするための各加工エリアごとの「シフト成分」と「傾き成分」の算出も、対角線上を等ピッチで加工しているので、最小二乗推定で近似直線の方程式を求めるのに、関数電卓でも当該グラフを描く表計算ソフトでも、簡単に求められる。

【0067】

以上のように、装置の出荷後、再立ち上げによる精度悪化が各加工エリアごとに定量的に把握できるので、算出されたシフト成分と傾き成分を第一の補正データにキャンセルするように加味して第二の補正データを算出しレーザ照射位置を補正すれば、係る精度悪化の影響をキャンセルすることができる。

【0068】

これを、第一の補正の説明のところで示した関数式を使って表現すると、

x''=f(n,x,y)−(α1(n)・x+β1(n))

y''=g(n,x,y)−(α2(n)・y+β2(n))

となる。

【0069】

この関係式を使って、ドリルデータの加工しようとする位置(x,y)に対して、補正後の(x'',y'')をガルバノミラーの位置決め動作の制御データとして用いることを本願において第二の補正と称しておく。

【0070】

すなわち、第二の補正情報とは、上述のシフト成分と傾き成分をキャンセルするように算出された各加工エリアごとの補正データを前記第一の補正データに加味し、新たな補正の定量的情報としたものである。

【0071】

そして、実加工においてはこの第二の補正データを用いてレーザ照射位置の補正を行えば、充分に高い精度でレーザ加工ができる。

【0072】

なお、加工エリアの対角線上に設定された試験加工点の座標は、等ピッチに設定することで、グラフ化した場合に傾き成分が視覚的に即座に判別できるという効果がある。

【0073】

また、X軸方向とY軸方向ともピッチが単位寸法になっている方が望ましい。この場合、本実施の形態で示したようにグラフを描けば、そのまま「シフト成分」と「傾き成分」の算出が可能である。この場合は、矩形の加工エリアは本実施の形態で示したような正方形になる。

【0074】

以上、詳細に説明したように、本発明によれば、加工エリアごとに対角線上に等間隔に並ぶ試験加工点を複数ヶ所設定し、予め設定された第一の補正データに基づく補正を施して試験加工点を加工するという簡単な試験と測定を、装置出荷後の据付・再立ち上げをした工場で行うだけで、精度悪化の傾向を定量把握し、出荷前に取得した最初の補正情報は活用しながら、最終的に精度の高いレーザ照射位置の補正を行うことができる。

【0075】

なお、以上、実施の形態では具体的な数値を上げて、その構成や原理、実験の結果の考察等を説明したが、本発明の適用は、上述の具体数値に限定されるものではない。

【産業上の利用可能性】

【0076】

本発明のレーザ照射位置の補正方法は、レーザ加工装置の出荷後再立ち上げにおけるレーザ照射位置の精度の悪化に対して、簡単な測定で精度悪化の傾向を定量把握して最終的に精度の高い補正を行うことが可能とするもので、レーザ穴あけ装置などのレーザ加工装置に有用である。

【符号の説明】

【0077】

100 レーザ加工装置

101 レーザ発振器

102 レーザ

103 ミラー

104 レンズ

105 マスク

106 アイリス

107 fθレンズ

108 制御コントローラ

109 ガルバノミラー(X軸)

110 ガルバノミラー(Y軸)

111 加工テーブル

113 被加工物

200 加工エリア

201 第1の加工エリア

202 第2の加工エリア

130 加工しようとした位置

131 実際に加工された位置

132 位置ズレのベクトル

133 X軸方向の位置ズレ量

134 Y軸方向の位置ズレ量

140 原点

141 対角線

142 試験加工点

【特許請求の範囲】

【請求項1】

ガルバノスキャナと、fθレンズと、被加工物を載置し水平方向2軸に移動可能なテーブルを備え、被加工物を複数の矩形状の加工エリアに分けて加工を行うレーザ加工装置に用いるレーザ照射位置の補正方法であって、

前記加工エリアごとに対角線上に等間隔に並ぶ試験加工点を複数ヶ所設定し、予め設定された第一の補正データに基づく補正を施して試験加工点を加工するステップと、

前記試験加工点の実際に加工された位置を測定するステップと、

加工しようとする位置と実際に加工された位置の平面上のズレ量を直交する二軸で算出するステップと、

前記加工エリアごとに、前記ズレ量のシフト成分と傾き成分を前記二軸ごとに算出するステップと、

前記シフト成分と前記傾き成分をキャンセルするように算出された前記各加工エリアごとの補正情報を前記第一の補正データに加味し第二の補正データとするステップとを備え、

実加工においては前記第二の補正データを用いて位置補正を行うレーザ照射位置の補正方法。

【請求項2】

前記加工エリアが正方形であり、前記加工エリアごとに対角線上に等間隔に並ぶ試験加工点のピッチが前記二軸の方向で単位寸法に設定された請求項1に記載のレーザ照射位置の補正方法。

【請求項3】

請求項1または2に記載のレーザ照射位置の補正方法を用いて加工を行うレーザ加工装置。

【請求項1】

ガルバノスキャナと、fθレンズと、被加工物を載置し水平方向2軸に移動可能なテーブルを備え、被加工物を複数の矩形状の加工エリアに分けて加工を行うレーザ加工装置に用いるレーザ照射位置の補正方法であって、

前記加工エリアごとに対角線上に等間隔に並ぶ試験加工点を複数ヶ所設定し、予め設定された第一の補正データに基づく補正を施して試験加工点を加工するステップと、

前記試験加工点の実際に加工された位置を測定するステップと、

加工しようとする位置と実際に加工された位置の平面上のズレ量を直交する二軸で算出するステップと、

前記加工エリアごとに、前記ズレ量のシフト成分と傾き成分を前記二軸ごとに算出するステップと、

前記シフト成分と前記傾き成分をキャンセルするように算出された前記各加工エリアごとの補正情報を前記第一の補正データに加味し第二の補正データとするステップとを備え、

実加工においては前記第二の補正データを用いて位置補正を行うレーザ照射位置の補正方法。

【請求項2】

前記加工エリアが正方形であり、前記加工エリアごとに対角線上に等間隔に並ぶ試験加工点のピッチが前記二軸の方向で単位寸法に設定された請求項1に記載のレーザ照射位置の補正方法。

【請求項3】

請求項1または2に記載のレーザ照射位置の補正方法を用いて加工を行うレーザ加工装置。

【図1】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図5】

【図6】

【図10】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図5】

【図6】

【図10】

【公開番号】特開2013−111629(P2013−111629A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261420(P2011−261420)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]