レーザ照射加工装置および被加工対象を加工する方法

【課題】レーザ照射加工技術において、加工効率を有意に高めることの可能なレーザ照射加工装置を提供することを目的とする

【解決手段】レーザ光源と、少なくとも一つの貫通孔を有するマスクとを有するレーザ照射加工装置であって、前記レーザ光源と前記マスクとの間には、マイクロレンズアレイシステムが配置され、前記マイクロレンズアレイシステムは、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームを形成し、前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、前記マイクロレンズアレイシステムの透過率は、65%以上であり、前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上であることを特徴とするレーザ照射加工装置。

【解決手段】レーザ光源と、少なくとも一つの貫通孔を有するマスクとを有するレーザ照射加工装置であって、前記レーザ光源と前記マスクとの間には、マイクロレンズアレイシステムが配置され、前記マイクロレンズアレイシステムは、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームを形成し、前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、前記マイクロレンズアレイシステムの透過率は、65%以上であり、前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上であることを特徴とするレーザ照射加工装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ照射加工装置および被加工対象を加工する方法に関する。

【背景技術】

【0002】

例えばエキシマレーザのようなレーザを用いて、被加工対象に微細なビア(貫通孔)やマイクロ流路等の微細パターンを形成する、いわゆるレーザ照射加工技術が知られている(例えば特許文献1)。

【0003】

一般に、このレーザ照射加工技術では、レーザ光源と被加工対象の間にマスクが設置される。通常、マスクには、所望の形状および配置で複数の貫通孔や貫通パターンが形成されている。このため、光源から放射されたレーザ光がマスクを通過する際に、レーザ光は、所望の形状および配置にパターン化される。その後、このパターン化されたレーザ光が縮小レンズ系で被加工対象に縮小投影照射されることにより、被加工対象に所望の微細パターンをアブレーション加工により形成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭63−220991号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような従来のレーザ照射加工技術では、レーザ光源から放射されたレーザ光のうち、マスクを通過したレーザ光部分のみが被加工対象の加工に利用される。換言すれば、レーザ光源から放射されたレーザ光のうち、マスクを通過しなかった部分は、加工に利用されないことになる。従って、マスクを利用するレーザ照射加工技術では、レーザ光源からのレーザ光を十分に有効活用できないという根本的な問題がある。

【0006】

また、このため、被加工体に照射されるレーザ光のエネルギー密度を十分に高くすることは難しく、加工効率を向上させることが難しいという問題もある。

【0007】

本発明は、このような問題に鑑みなされたものであり、本発明では、レーザ照射加工技術において、加工効率を有意に高めることの可能なレーザ照射加工装置の提供を目的とする。また、本発明では、従来に比べて、加工効率を有意に高めることの可能なレーザ照射加工方法の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明では、レーザ光源と、少なくとも一つの貫通孔を有するマスクとを有するレーザ照射加工装置であって、

前記レーザ光源と前記マスクとの間には、マイクロレンズアレイシステムが配置され、

前記マイクロレンズアレイシステムは、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームを形成し、

前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、

前記マイクロレンズアレイシステムの透過率は、65%以上であり、

前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上であることを特徴とするレーザ照射加工装置が提供される。

【0009】

ここで、本発明によるレーザ照射加工装置において、各サブビームの前記マスクにおけるスポットの最大寸法は、前記マスクの対応する各貫通孔の最大寸法と実質的に等しくても良い。

【0010】

また、本発明によるレーザ照射加工装置において、各サブビームの前記マスクにおけるスポットの形状は、前記マスクの対応する各貫通孔の開口形状と実質的に等しくても良い。

【0011】

また、本発明によるレーザ照射加工装置において、前記マスクは、寸法および形状が実質的に等しい複数の貫通孔を有しても良い。

【0012】

また、本発明によるレーザ照射加工装置において、前記マイクロレンズアレイシステムは、第1および第2のマイクロレンズアレイ素子を有し、

前記第1のマイクロレンズアレイ素子は、複数の第1のマイクロレンズが配置された第1のレンズ面を有し、前記第2のマイクロレンズアレイ素子は、複数の第2のマイクロレンズが配置された第2のレンズ面を有し、前記第1および第2のマイクロレンズアレイ素子は、双方のレンズ面が相互に内向きに対向するように配置されても良い。

【0013】

この場合、前記第1のマイクロレンズアレイ素子は、前記第2のマイクロレンズアレイ素子よりも前記レーザ光源に近い側に配置され、

前記第1のマイクロレンズアレイ素子の各第1のマイクロレンズの焦点距離をF1(mm)とし、各第1のマイクロレンズの最大寸法をR1(mm)とし、前記第2のマイクロレンズアレイ素子の各第2のマイクロレンズの焦点距離をF2(mm)とし、前記マスクの各貫通孔の開口の最大寸法をRm(mm)としたとき、

R1:Rm=F1:F2 (1)式

の関係が成り立っても良い。

【0014】

また、この場合、前記第1のマイクロレンズは、前記第1のレンズ面から見たとき、正方形、長方形、六角形、および円形からなる群から選定された一つの形状を有し、ならびに/または

前記第2のマイクロレンズは、前記第2のレンズ面から見たとき、正方形、長方形、六角形、および円形からなる群から選定された一つの形状を有しても良い。

【0015】

また、前記第1のマイクロレンズアレイ素子の少なくとも一部は、フッ化カルシウムおよび/または石英で構成され、ならびに/または

前記第2のマイクロレンズアレイ素子の少なくとも一部は、フッ化カルシウムおよび/または石英で構成されても良い。

【0016】

また、本発明によるレーザ照射加工装置において、前記レーザ光源は、YAGレーザ、YVO4レーザ、二酸化炭素レーザ、およびエキシマレーザからなる群から選定された少なくとも一つを放射しても良い。

【0017】

また、本発明によるレーザ照射加工装置により、被加工対象に微細パターンがアブレーション加工され、

該微細パターンは、貫通孔および/またはマイクロ流路であっても良い。

【0018】

さらに、本発明では、貫通孔を有するマスクを介して被加工対象にレーザ光を照射し、これにより前記被加工対象を加工する方法であって、

(a)レーザ光源、マイクロレンズアレイシステム、少なくとも一つの貫通孔を有するマスク、および被加工対象を、この順に配置する工程と、

(b)前記レーザ光源から、前記マイクロレンズアレイシステムに向かってレーザ光を放射する工程と、

(c)前記マイクロレンズアレイシステムにより、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームが形成される工程であって、

前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、

前記マイクロレンズアレイシステムの透過率は、65%以上であり、

前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上である工程と、

(d)各サブビームが前記マスクの対応する貫通孔から出射される工程と、

(e)前記各サブビームが前記被加工対象に照射される工程と、

を有することを特徴とする方法が提供される。

【0019】

ここで、本発明による方法において、各サブビームの前記マスクにおけるスポットの最大寸法は、前記マスクの対応する各貫通孔の最大寸法と実質的に等しくても良い。

【0020】

また、本発明による方法において、各サブビームの前記マスクにおけるスポットの形状は、前記マスクの対応する各貫通孔の開口形状と実質的に等しくても良い。

【0021】

また、本発明による方法において、前記マスクは、寸法および形状が実質的に等しい複数の貫通孔を有しても良い。

【0022】

また、本発明による方法において、前記マイクロレンズアレイシステムは、第1および第2のマイクロレンズアレイ素子を有し、

前記第1のマイクロレンズアレイ素子は、複数の第1のマイクロレンズが配置された第1のレンズ面を有し、前記第2のマイクロレンズアレイ素子は、複数の第2のマイクロレンズが配置された第2のレンズ面を有し、前記第1および第2のマイクロレンズアレイ素子は、双方のレンズ面が相互に対向するように配置されても良い。

【0023】

この場合、前記第1のマイクロレンズアレイ素子は、前記第2のマイクロレンズアレイ素子よりも前記レーザ光源に近い側に配置され、

前記第1のマイクロレンズアレイ素子の各第1のマイクロレンズの焦点距離をF1(mm)とし、各第1のマイクロレンズの最大寸法をR1(mm)とし、前記第2のマイクロレンズアレイ素子の各第2のマイクロレンズの焦点距離をF2(mm)とし、前記マスクの各貫通孔の開口の最大寸法をRm(mm)としたとき、

R1:Rm=F1:F2 (1)式

の関係が成り立っても良い。

【発明の効果】

【0024】

本発明では、レーザ照射加工技術において、加工効率を有意に高めることの可能なレーザ照射加工装置を提供することができる。また、本発明では、従来に比べて、加工効率を有意に高めることの可能なレーザ照射加工方法を提供することができる。

【図面の簡単な説明】

【0025】

【図1】従来のレーザ照射加工装置の構成を概略的に示した図である。

【図2】従来のレーザ照射加工装置に使用されるマスクの上面図(a)および側面図(b)である。

【図3】従来のレーザ照射加工装置の作動の際に、単一の平行レーザ光がマスクを通過する際の様子を模式的に示した図である。

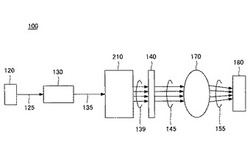

【図4】本発明によるレーザ照射加工装置の一構成例を概略的に示した図である。

【図5】本発明において、ホモジナイザからマイクロレンズアレイシステムに単一の平行レーザ光が入射されてから、マスクからサブビームが放射されるまでの様子を模式的に示した図である。

【図6】マイクロレンズアレイシステムの一構成例を、概略的に示した図である。

【図7】第1のマイクロレンズアレイ素子220の上面図である。

【図8】第2のマイクロレンズアレイ素子240の上面図である。

【図9】マイクロレンズアレイシステムからの各サブビームがマスクに照射された際の様子を模式的に示した図である。

【図10】別のマイクロレンズアレイシステムに使用される第1のマイクロレンズアレイ素子の上面図である。

【図11】別のマイクロレンズアレイシステムに使用される第2のマイクロレンズアレイ素子の上面図である。

【図12】別のマイクロレンズアレイシステムで形成された各サブビームがマスクに照射された際の様子を模式的に示した図である。

【図13】レーザ照射加工技術を用いて被加工体を加工するための本発明による方法の一例を概略的に示したフロー図である。

【発明を実施するための形態】

【0026】

以下、図面を参照して、本発明について説明する。

【0027】

(従来のレーザ照射加工装置)

本発明の特徴をより良く理解するため、まず、図1および図2を参照して、従来のレーザ照射加工装置について簡単に説明する。

【0028】

図1には、従来のレーザ照射加工装置の構成図を概略的に示す。また、図2には、従来のレーザ照射加工装置に使用されるマスクの上面図(a)および側面図(b)を模式的に示す。

【0029】

図1に示すように、従来のレーザ照射加工装置10は、レーザ光源20と、ホモジナイザ30と、マスク40と、投影レンズ70とを有する。投影レンズ70の出射側には、被加工対象80が設置される。

【0030】

レーザ光源20は、エキシマレーザのようなレーザ光を放射する役割を有する。ホモジナイザ30は、レーザ光のビームの強度分布を均一化する役割を有する。

【0031】

図2に示すように、マスク40は、第1の表面41から第2の表面42まで貫通する、多数の貫通孔43を有する。このため、マスク40では、ホモジナイザ30から出力された単一の平行レーザ光から、所望の寸法形状を有する複数のサブビームを形成できる。

【0032】

また、投影レンズ70は、マスクを通過した各サブビームを、被加工対象80に向かって縮小投影する役割を有する。

【0033】

なお、図1には示していないが、レーザ照射加工装置10は、その他の部材、例えば、レーザ光の特性(平行光、収束光または拡散光など)を調節する光学レンズや、レーザ光および/またはサブビームの方向を調節するための光学ミラー等を有しても良い。

【0034】

レーザ照射加工装置10を作動させる際には、光源20からホモジナイザ30に向かって、レーザ光25が放射される。ホモジナイザ30から出力されたレーザ光35は、平行光となり、マスク40に入射される。マスク40は、レーザ光35から、所望の寸法形状の複数のサブビーム45を形成する。その後、これらの複数のサブビーム45は、投影レンズ70において縮光され、この縮光されたサブビーム55が被加工対象80に照射される。

【0035】

複数のサブビーム55の照射により、被加工対象80の所望の位置に、所望の形状の微細パターンが形成される。

【0036】

ここで、このように構成された従来のレーザ照射加工装置10では、レーザ光源20から放射されたレーザ光35は、被加工対象80の加工に、あまり有効に利用されないという問題がある。

【0037】

図3を用いて、この問題について説明する。

【0038】

図3は、従来のレーザ照射加工装置10の作動の際に、単一の平行レーザ光35がマスク40を通過する際の様子を模式的に示したものである。図3に示すように、マスク40は、第1の表面41がレーザ光源20の側となり、第2の表面42が被加工対象80側となるように配置される。

【0039】

前述のように、マスク40には、被加工対象80に照射されるパターンに対応した、多数の貫通孔43が形成されている。従って、ホモジナイザ30を通過し、平行化された単一のレーザ光35は、マスク40に形成されたこれらの貫通孔43を通過する際に、サブビーム45a、45b、45cおよび45dを形成する。形成されたこれらのサブビーム45a、45b、45cおよび45dは、その後、被加工対象80に照射され、被加工対象80の加工に利用される。

【0040】

しかしながら、レーザ光35のうち、マスク40を通過しなかった残りの部分は、マスク40の第2の表面42から放射される前に、例えば第1の表面41において、反射または吸収されて「消失」してしまい、被加工対象80の加工には利用されなくなる。従って、従来のレーザ照射加工装置10の構成では、レーザ光源20から放射されたレーザ光25の大部分は、十分に有効活用されず、「無駄」になってしまう。また、このため、従来のレーザ照射加工装置10では、被加工体80に照射される各サブビーム45a、45b、45cおよび45dのエネルギー密度を十分に高くすることができず、加工の効率化を進めることが難しいという問題がある。

【0041】

これに対して、以降に詳しく説明するように、本発明によるレーザ照射加工装置では、レーザ光源から放射されたレーザ光を、より有効に活用できるという特徴を有する。このため、本発明によるレーザ照射加工装置では、被加工対象に対する加工効率を有意に高めることが可能となる。

【0042】

また、本発明では、被加工対象に到達するサブビームのエネルギー密度を有意に向上させることができるため、従来の方法ではエネルギー密度が不十分で、加工することが難しかった部材に対しても、レーザ照射加工技術を適用することが可能となる。また、同じエネルギー密度で考えた場合、本発明では、被加工対象のより広い領域に対して、加工を行うことが可能となる。

【0043】

(本発明によるレーザ照射加工装置)

次に、図面を参照して、本発明によるレーザ照射加工装置の構成例について、具体的に説明する。

【0044】

図4には、本発明によるレーザ照射加工装置の一構成例を概略的に示す。

【0045】

図4に示すように、本発明によるレーザ照射加工装置100は、レーザ光源120と、ホモジナイザ130と、マイクロレンズアレイシステム210と、マスク140と、投影レンズ170とを有する。投影レンズ170の放射側には、被加工対象180が設置される。すなわち、本発明によるレーザ照射加工装置100では、図1に示したような従来のレーザ照射加工装置10とは異なり、ホモジナイザ130と、マスク140との間に、マイクロレンズアレイシステム210が設置される。

【0046】

本発明によるレーザ照射加工装置100の作動の際には、光源120からホモジナイザ130に向かって、レーザ光125が放射される。ホモジナイザ130から出力されたレーザ光135は、平行光となり、マイクロレンズアレイシステム210に入射される。

【0047】

マイクロレンズアレイシステム210は、後に詳しく説明するように、入射されたレーザ光135から、マスク140の各貫通孔に対応したサブビーム139を形成する役割を有する。このため、マイクロレンズアレイシステム210から各サブビーム139が放射されると、これらのサブビーム139は、それぞれ、マスク140の対応する貫通孔を通過する。

【0048】

その後、サブビーム145は、投射レンズ170に向かって進行し、投影レンズ170において縮光される。さらに、これらの縮光された各サブビーム155は、被加工対象180に照射され、これにより、被加工対象180の所望の位置に、各種ビア(貫通孔)および/またはマイクロ流路のような微細パターンが形成される。

【0049】

図5には、本発明によるレーザ照射加工装置100の作動の際に、ホモジナイザ130からマイクロレンズアレイシステム210に単一の平行レーザ光135が入射されてから、マスク140からサブビーム145が放射されるまでの様子を模式的に示したものである。マスク140は、マイクロレンズアレイシステム210から近い順に、第1の表面141および第2の表面142を有する。

【0050】

図5に示すように、マイクロレンズアレイシステム210は、入射された単一のレーザ光135から、マスク140の各貫通孔143a〜143dに対応したサブビーム139a〜139dを形成する。

【0051】

形成された各サブビーム139a〜139dは、その後、マスク140に至り、該マスク140の対応する貫通孔143a〜143dを介して、マスク140の第2の表面142から、それぞれ、サブビーム145a〜145dとして出射される。

【0052】

ここで、マイクロレンズアレイシステム210において各サブビーム139a〜139dを形成する際には、各サブビーム139a〜139dは、マスク140の対応する貫通孔143a〜143dと中心軸が揃うように形成される。

【0053】

また、マイクロレンズアレイシステム210は、65%以上の透過率を有する。ここで、マイクロレンズアレイシステム210の「透過率」とは、マイクロレンズアレイシステム210に入射されたレーザ光135のエネルギーEinと、マイクロレンズアレイシステム210から出射される各サブビーム139a〜139dのエネルギーの総和Eoutの比、すなわちEout/Einを意味する。

【0054】

さらに、サブビーム139a〜139dは、サブビーム139a〜139dの総光量をAsとし、マスク140の各貫通孔143a〜143dを通過したサブビーム145a〜145dの総光量をAtとしたとき、At/Asで表される光利用率が、75%以上となるようにして、マイクロレンズアレイシステム210で形成される。

【0055】

各サブビーム139a〜139dをこのように形成した場合、従来のように、入射レーザ光135のうち被加工体180の加工に利用されず、「無駄」になる部分が有意に抑制される。例えば、図5の場合、マスク140の第1の表面141において、少なくともサブビーム139a〜139dが存在しない領域(従来は、そのような領域にもレーザ光が存在していた)では、マスク140を通過する際に、各サブビームが「消失」する現象が生じないことは明らかである。

【0056】

従って、このような構成では、被加工体180に、よりエネルギー密度の高いサブビーム139a〜139dを供給することが可能となり、被加工対象180に対する加工効率を有意に高めることが可能となる。

【0057】

なお、各サブビーム139a〜139dは、マスク140の第1の表面141でのスポットの形状が、それぞれに対応する貫通孔143a〜143dの開口形状と実質的に等しくなるように形成されても良い。あるいは、各サブビーム139a〜139dは、マスク140の第1の表面141での焦点スポットの最大寸法(以下参照)が、それぞれに対応する貫通孔143a〜143dの開口の最大寸法(以下参照)と実質的に等しくなるように形成されても良い。これにより、At/Asで表される光利用率を有意に高めることができる。

【0058】

特に、各サブビーム139a〜139dのマスク140の第1の表面141でのスポットを、それぞれに対応する貫通孔143a〜143dと、実質的に等しい寸法および形状となるように形成した場合、各サブビーム139a〜139dがマスク140の対応する貫通孔143a〜143dを通過する際に、マスク140で消失する部分がほとんど存在しなくなる(すなわち、光利用率At/As≒100%)。このため、各サブビーム139a〜139dのほとんどが、被加工体180の加工に利用されるようになり、被加工対象180に対する加工効率をよりいっそう高めることが可能になる。

【0059】

なお、以上の記載では、マスク140が、例えば図2に示すような、縦横一定間隔で配置された貫通孔を有し、これらの貫通孔が同一形状および同一寸法を有する場合を例に、本発明の効果を説明した。しかしながら、マスク140がその他の貫通孔配置および貫通孔寸法形状を有しても良いことは、当業者には明らかである。すなわち、マスク140に形成された貫通孔は、図2とは異なる配列で配置されても良い。また、マスク140に形成された各貫通孔は、それぞれ異なる寸法および形状を有しても良い。

【0060】

(マイクロレンズアレイシステム210の一構成例について)

以下、図6乃至図9を参照して、前述のような機能を発揮するマイクロレンズアレイシステム210の具体的な構成例について説明する。なお、以下の記載は、マイクロレンズアレイシステム210の単なる一例であって、マイクロレンズアレイシステム210がその他の構成を有しても良いことは、当業者には明らかである。

【0061】

図6には、マイクロレンズアレイシステム210の一構成例を概略的に示す。なお、図6には、明確化のため、マイクロレンズアレイシステム210の光出射側に配置されるマスク140が同時に示されている。

【0062】

なお、以下の記載では、簡単のため、マスク140は、4×4のマトリクス状に一定の間隔で配置された、同一寸法および同一形状の貫通孔(断面は、円形)を有するものと仮定して、マイクロレンズアレイシステム210の構成を説明する。

【0063】

図6に示すように、マイクロレンズアレイシステム210は、2つのマイクロレンズアレイ素子220、240を平行に配置することにより構成される。第1のマイクロレンズアレイ素子220は、第2のマイクロレンズアレイ素子240よりもレーザ光源(図示されていない)に近い側、すなわちマスク140から遠い側に配置される。

【0064】

図7には、第1のマイクロレンズアレイ素子220の上面図を示す。

【0065】

図7に示すように、第1のマイクロレンズアレイ素子220は、基板221の第1の表面223に、略正方形状の複数のマイクロレンズ227を配置することにより構成される。略正方形状とは、目視でほぼ正方形状になっていることを意味する。図7の例では、マイクロレンズ227は、第1の表面223に、4×4のマトリクス状に、ほとんど隙間なく配置されている。

【0066】

図8には、第2のマイクロレンズアレイ素子240の上面図を示す。

【0067】

図8に示すように、第2のマイクロレンズアレイ素子240も、第1のマイクロレンズアレイ素子220と同様の構成を有する。すなわち、第2のマイクロレンズアレイ素子240は、基板241の第1の表面243に、略正方形状の複数のマイクロレンズ247を、4×4のマトリクス状に配置することにより構成される。ただし、図8に示すように、第2のマイクロレンズアレイ素子240において、マイクロレンズ247は、第1の表面243に、隙間なく配置する必要はない。

【0068】

再度図6を参照すると、第1および第2のマイクロレンズアレイ素子220および240は、マイクロレンズ227、247が配置された側、すなわち両者の第1の表面223、243同士が内向きに対向するようにして配置される。

【0069】

前述のように、マイクロレンズアレイシステム210は、マスク140の各貫通孔143a〜143dと対応するサブビーム139a〜139dを形成する。

【0070】

このため、第1のマイクロレンズアレイ素子220の各マイクロレンズ227、および第2のマイクロレンズアレイ素子240の各マイクロレンズ247は、マスク140に設置された各貫通孔143に対応するように配置される。すなわち、マイクロレンズアレイシステム210は、第1のマイクロレンズアレイ素子220の一つのマイクロレンズ227から放射されたサブビームが、第2のマイクロレンズアレイ素子240の一つのマイクロレンズ247に入射され、このマイクロレンズ247から放射されたサブビームが、マスク140に設置された各貫通孔143に入射されるように構成される。

【0071】

特に、第1および第2のマイクロレンズアレイ素子220、240は、第2のマイクロレンズアレイ素子240の各マイクロレンズ247から出射されるサブビーム139a〜139dの中心軸が、マスク140の対応する貫通孔143a〜143dの中心軸と揃うように構成される。

【0072】

なお、第1のマイクロレンズアレイ素子220の各マイクロレンズ227は、隙間なく緻密に配置されている。また、第2のマイクロレンズアレイ素子240の各マイクロレンズ247は、第1のマイクロレンズアレイ素子220の各マイクロレンズ227から出射されるサブビーム230を、理論上ほぼ100%受光するように形成されている。このため、マイクロレンズアレイシステム210は、入射レーザ光135をほぼ100%利用することができる。従って、マイクロレンズアレイシステム210の透過率は、理論上100%である。

【0073】

ただし、実際には、マイクロレンズ227、247での表面反射等の影響により、透過率は、100%からいくぶん低下する。例えば、表面反射率を4%とすると、約85%となる。しかしながら、通常は、マイクロレンズ227、247の表面およびレンズを形成していない面には反射防止コート(ARコート)が施されるため、95%以上の透過率を確保できる。

【0074】

ここで、第1のマイクロレンズアレイ素子220の各マイクロレンズ227の焦点距離をF1(mm)とし、マイクロレンズ227の対角線の長さをR1(mm)とする。また、第2のマイクロレンズアレイ素子240の各マイクロレンズ247の焦点距離をF2(mm)とし、マイクロレンズ247の対角線の長さをR2(mm)とする。さらに、マスク140の各貫通孔143の直径をRm(mm)とする。

【0075】

この場合、図6の構成では、第1および第2のマイクロレンズアレイ素子220、240、ならびにマスク140は、

R1:Rm=F1:F2 (1)式

の関係が成り立つようにして、配置される。

【0076】

これにより、前述のようなAt/Asで表される光利用率を、75%以上に設定することが容易になる。

【0077】

次に、このように構成されたマイクロレンズアレイシステム210の動作について説明する。

【0078】

まず、単一のレーザ光135がマイクロレンズアレイシステム210の、第1のマイクロレンズアレイ素子220に入射する。このレーザ光135は、第1のマイクロレンズアレイ素子220の各マイクロレンズ227によって収束され、サブビーム230a〜230dを形成する。

【0079】

サブビーム230a〜230dは、第1および第2のマイクロレンズアレイ素子220、240の間のある位置で、焦点Pを結ぶように形成される。

【0080】

その後、サブビーム230a〜230dは、第2のマイクロレンズアレイ素子240の各マイクロレンズ247に入射する。

【0081】

各マイクロレンズ247に入射したサブビーム230a〜230dは、ここで、それぞれ、平行光、すなわちサブビーム139a〜139dに変換され、マイクロレンズアレイシステム210から出射される。前述のように、この際のマイクロレンズアレイシステム210の透過率は、理論上100%である。

【0082】

次に、サブビーム139a〜139dは、それぞれ、マスク140の対応する貫通孔143a〜143dに入射される。

【0083】

図9には、各サブビームがマスク140に照射された際の様子を示す。

【0084】

前述のように、第1および第2のマイクロレンズアレイ素子220、240は、第2のマイクロレンズアレイ素子240の各マイクロレンズ247から出射されるサブビーム139a〜139dの中心軸が、マスク140の対応する貫通孔143a〜143dと中心軸が揃うように構成されている。さらに、各マイクロレンズ227、247、およびマスク140の貫通孔143a〜143dは、(1)式の関係を満たすように構成されている。

【0085】

このため、図9に示すように、各サブビームは、各サブビームの焦点139Sが各対応する貫通孔143の開口の形状、すなわち円に外接するようにして、マスク140に照射される。

【0086】

この場合、光利用率At/Asは、75%以上となる。すなわち、マスク140に入射された各サブビームにおいて、対応する貫通孔143を通過することができない光量(消失部分)の割合は、わずか25%程度に過ぎない。すなわち、図6に示すように、各サブビーム139a〜139dの大部分が貫通孔143a〜143dを通過できる。

【0087】

その後、貫通孔143a〜143dを通過した各サブビームは、それぞれ、サブビーム145a〜145dとなり、被照射対象に向かって出射される。

【0088】

このように、図6に示す構成のマイクロレンズアレイシステム210を使用することにより、前述のような本発明による効果を得ることができる。

【0089】

なお、以上の説明では、第1のマイクロレンズアレイ素子220に配置された各マイクロレンズ227が略正方形形状であり(すなわち対角線寸法R1)、マスク140に形成された貫通孔143の開口形状が真円である(すなわち直径Rm)と仮定して、(1)式を構築した。しかしながら、マイクロレンズ227の形状、およびマスク140に形成された貫通孔143の開口形状がその他の形状の場合も、(1)式と同様の関係を利用することができる。この場合、R1は、マイクロレンズ227の「最大寸法」となり、Rmは、貫通孔の開口の最大寸法となる。

【0090】

ここで、「最大寸法」は、多角形の場合は、対角線の長さであり、円または楕円の場合は、直径または長軸の長さである。

【0091】

(マイクロレンズアレイシステムの別の構成例について)

次に、マイクロレンズアレイシステムの第2の構成例について説明する。

【0092】

第2の構成例においても、マイクロレンズアレイシステムは、前述の図6と同様の構成を有する。すなわち、マイクロレンズアレイシステムは、第1および第2のマイクロレンズアレイ素子320および340を有する。

【0093】

ただし、第2の構成例では、第1および第2のマイクロレンズアレイ素子が備えるマイクロレンズの形状が、前述の例とは異なっている。

【0094】

図10には、第1のマイクロレンズアレイ素子320の上面図を示す。また、図11には、第2のマイクロレンズアレイ素子340の上面図を示す。

【0095】

図10に示すように、第1のマイクロレンズアレイ素子320は、基板321の第1の表面323に、略円形の複数のマイクロレンズ327を配置することにより構成される。略円形とは、目視でほぼ円形であることを意味する。図10の例では、各マイクロレンズ327は、第1の表面323に、4×4のマトリクス状に配置されている。各マイクロレンズ327は、隣接するマイクロレンズ327と接するようにして配置される。

【0096】

図11に示すように、第2のマイクロレンズアレイ素子340も、第1のマイクロレンズアレイ素子320と同様の構成を有する。すなわち、第2のマイクロレンズアレイ素子340は、基板341の第1の表面343に、略円形の複数のマイクロレンズ347を、4×4のマトリクス状に配置することにより構成される。ただし、図11に示すように、第2のマイクロレンズアレイ素子340において、マイクロレンズ347は、第1の表面343に、隙間なく配置する必要はない。

【0097】

なお、この例においても、第1および第2のマイクロレンズアレイ素子、ならびにマスクは、前述の(1)式が成立するように構成される。

【0098】

図12には、マイクロレンズアレイシステムで形成された各サブビームがマスク140に照射された際の様子を示す。

【0099】

ここで、第1および第2のマイクロレンズアレイ素子320、340が、図10および図11に示すようなマイクロレンズ配置を有する場合、前述の図7および図8の場合とは異なり、マイクロレンズアレイシステムの透過率は、100%とはならない。すなわち、第1のマイクロレンズアレイ素子327からサブビームが形成される際に、入射レーザ光の一部が消失する。

【0100】

これは、各マイクロレンズ327同士の間に、隙間SPが存在するためである。例えば、図10の例では、計算上、マイクロレンズアレイシステムの透過率は、78.5%となる。

【0101】

しかしながら、このような構成の場合、図12に示すように、マスク140に照射される各サブビームのスポット339Sを、対応する貫通孔143の寸法形状と実質的に一致させることができる。従って、前述のようなマイクロレンズアレイシステムの構成に比べて、各サブビームがマスク140に入射され、マスク140を通過する際に、対応する貫通孔143を通過できずに消失するサブビームの部分を、よりいっそう抑制しやすい(光利用率At/Asは、ほぼ100%となる)。

【0102】

このため、レーザ照射加工装置全体で見た場合、第2の構成においても、前述の構成と同程度の、高いエネルギー密度を有するサブビームを、被照射対象に向かって照射することが可能となる。

【0103】

(レーザ照射加工装置100を構成する各部材について)

次に、本発明によるレーザ照射加工装置100を構成する各部材について、詳しく説明する。ただし、ホモジナイザ130および投影レンズ170は、従来のレーザ照射加工装置に使用されているものと同様であるため、ここではこれ以上説明しない。なお、ホモジナイザは、必須の部材ではなく、省略することも可能である。

【0104】

(レーザ光源120)

レーザ光源は、レーザ光を発生できるものである限り、特に限られない。レーザは、例えば、YAGレーザ、YVO4レーザ、二酸化炭素レーザ、またはエキシマレーザ等であっても良い。

【0105】

(マイクロレンズアレイシステム210)

マイクロレンズアレイシステムは、例えば、複数のマイクロレンズアレイ素子で構成されても良い。

【0106】

各マイクロレンズアレイ素子の構成は、マイクロレンズアレイシステムが前述のような効果を発揮することができる限り、特に限られない。

【0107】

例えば、各マイクロレンズの形状は、正方形および円形の他、例えば長方形、六角形等であっても良い。

【0108】

なお、本発明において、マイクロレンズアレイシステムの透過率は、65%以上であるが、透過率は、78%以上であることが好ましく、90%以上であることがより好ましい。

【0109】

また、本発明において、光利用率At/Asは、75%以上であるが、光利用率At/Asは、90%以上であることが好ましく、ほぼ100%であることがより好ましい。

【0110】

マイクロレンズアレイ素子は、石英またはフッ化カルシウムで構成されても良い。

【0111】

(マスク140)

マスクは、少なくとも一つの貫通孔を有する限り、いかなるマスクを使用しても良い。

【0112】

貫通孔の開口形状は、特に限られず、貫通孔は、円形、楕円形、正方形、矩形、または多角形等であっても良い。

【0113】

各貫通孔の開口寸法は、これに限られるものではないが、例えば、最大寸法(円の場合は、直径とし、楕円の場合は、長軸の長さとし、その他の場合は、対角線の長さとする)が100μm〜2000μmの範囲のものであっても良い。

【0114】

マスクが複数の貫通孔を有する場合、貫通孔の配置は特に限られない。貫通孔は、例えば、図2および図9のように、縦横一定の間隔で配置されても良く、その他のパターンで配置されても良い。また、各貫通孔の寸法および形状は、同一であっても、異なっていても良い。

【0115】

(被加工対象180)

被加工対象の材質および形状は、特に限られない。被加工対象は、例えば、ガラス基板、および半導体基板等であっても良い。

【0116】

また、被加工対象の形状は、板状(ディスク状)およびブロック状など、いかなる形状であっても良い。

【0117】

なお、以上の記載では、図4の構成をもとに、本発明によるレーザ照射加工装置100について説明した。しかしながら、これは単なる一例であって、本発明によるレーザ照射加工装置が、図4とは別の構成を有しても良いことは当業者には明らかである。例えば、レーザ照射加工装置100は、2次元または3次元的に移動可能なステージを有し、被加工対象180は、このステージ上に保持されても良い。また、本発明によるレーザ照射加工装置は、さらに、各種レンズおよび/またはミラー等の光学部材を有しても良い。

【0118】

(本発明による被加工対象の加工方法)

次に、図13を参照して、レーザ照射加工技術を用いて被加工対象を加工する際の、本発明による方法について説明する。

【0119】

図13には、本発明による方法の一例の概略的なフロー図を示す。

【0120】

図13に示すように、レーザ照射加工技術を用いて被加工対象を加工する際の、本発明による方法は、

(a)レーザ光源、マイクロレンズアレイシステム、少なくとも一つの貫通孔を有するマスク、および被加工対象を、この順に配置する工程(工程S110)と、

(b)前記レーザ光源から、前記マイクロレンズアレイシステムに向かってレーザ光を放射する工程(工程S120)と、

(c)前記マイクロレンズアレイシステムにより、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームが形成される工程であって、前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、前記マイクロレンズアレイシステムの透過率は、65%以上であり、前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上である工程(工程S130)と、

(d)各サブビームが前記マスクの対応する貫通孔から出射される工程(工程S140)と、

(e)前記各サブビームが前記被加工対象に照射される工程(工程S150)と、

を有する。

【0121】

以下、各工程について説明する。なお、以下の説明では、理解を容易にするため、各部材を表す際に、図4および図5に示した参照符号を使用することにする。

【0122】

(工程S110)

まず、レーザ光源120、マイクロレンズアレイシステム210、少なくとも一つの貫通孔143を有するマスク140、および被加工対象180が、この順に配置される。

【0123】

各部材は、前述の(レーザ照射加工装置100を構成する各部材について)の章で示したような部材であっても良い。

【0124】

(工程S120)

次に、レーザ光源120から、マイクロレンズアレイシステム210に向かってレーザ光が出射され、このレーザ光135がマイクロレンズアレイシステム210に入射する。

【0125】

なお、図4に示すように、レーザ光源120からのレーザ光をマイクロレンズアレイシステム210に入射させる前に、ホモジナイザを使用しても良い。これにより、入射レーザ光135の平行性が向上する。

【0126】

マイクロレンズアレイシステム210は、65%以上の透過率を有する。

【0127】

(工程S130)

次に、マイクロレンズアレイシステム210に入射されたレーザ光135から、マスク140に形成された各貫通孔143に対応する各サブビーム139が形成される。

【0128】

ここで、マイクロレンズアレイシステム210は、65%以上の透過率を有するため、各サブビーム139の形成の際に、エネルギーの損失が有意に抑制される。

【0129】

また、前述のように、マイクロレンズアレイシステム210において各サブビーム139を形成する際には、各サブビーム139は、マスク140の対応する貫通孔143と中心軸が揃うように形成される。

【0130】

(工程S140)

次に、マイクロレンズアレイシステム210で形成された各サブビーム139が、マスク140に向かって進行し、対応する貫通孔143に入射される。また、貫通孔143から、サブビーム145が出射される。

【0131】

ここで、工程S130において、各サブビーム139は、マスク140の対応する貫通孔143と中心軸が揃うように調整されている。また、各サブビーム139は、マスク140に照射されたサブビーム139の総光量をAsとし、マスク140の貫通孔143を通過したサブビーム145の総光量をAtとしたとき、At/Asで表される光利用率が75%以上となるように構成されている。このため、各サブビーム139がマスク140に照射された際に、貫通孔143を通過できずに「消失」してしまい、「無駄」になる部分が有意に抑制される。このため、貫通孔143を通過したサブビーム145は、高いエネルギー密度を維持することができる。

【0132】

(工程S150)

次に、各サブビーム145が被加工対象180に照射される。なお、各サブビーム145を被加工対象180に照射する前に、投影レンズを使用しても良い。この場合、各サブビーム145を縮光することが可能となる。

【0133】

前述のように、貫通孔143を通過した各サブビーム145は、高いエネルギー密度を維持している。このため、被加工体180には、このエネルギー密度の高いサブビーム145を供給することが可能となり、これにより、被加工体180の加工効率を有意に高めることができる。

【0134】

このように、本発明による方法では、レーザ光源から放射されたレーザ光を、より有効に活用することができ、被加工対象に対する加工効率を有意に高めることが可能となる。

【0135】

また、本発明による方法では、被加工対象に到達するサブビームのエネルギー密度を有意に向上させることができるため、従来の方法ではエネルギー密度が不十分で、加工することが難しかった部材に対しても、レーザ照射加工技術を適用することが可能となる。また、同じエネルギー密度で考えた場合、本発明による方法では、被加工対象のより広い領域に対して、加工を行うことが可能となる。

【産業上の利用可能性】

【0136】

本発明は、例えばエキシマレーザのようなレーザを用いて、被加工対象に微細なビア(貫通孔)やマイクロ流路等の微細パターンを形成する、いわゆるレーザ照射加工技術に利用することができる。

【符号の説明】

【0137】

10 従来のレーザ照射加工装置

20 レーザ光源

25 レーザ光

30 ホモジナイザ

35 レーザ光

40 マスク

41 マスクの第1の表面

42 マスクの第2の表面

43 貫通孔

45 サブビーム

45a、45b、45c、45d サブビーム

55 サブビーム

70 投影レンズ

80 被加工対象

100 本発明によるレーザ照射加工装置

120 レーザ光源

125 レーザ光

130 ホモジナイザ

135 レーザ光

139、139a〜139d サブビーム

139S サブビームのスポット

140 マスク

141 マスクの第1の表面

142 マスクの第2の表面

143、143a〜143d 貫通孔

145、145a〜145d サブビーム

155 サブビーム

170 投影レンズ

180 被加工対象

210 マイクロレンズアレイシステム

220 第1のマイクロレンズアレイ素子

221 基板

223 第1の表面

227 マイクロレンズ

230a〜230d サブビーム

240 第2のマイクロレンズアレイ素子

241 基板

243 第1の表面

247 マイクロレンズ

320 第1のマイクロレンズアレイ素子

321 基板

323 第1の表面

327 マイクロレンズ

339S サブビームのスポット

340 第2のマイクロレンズアレイ素子

341 基板

343 第1の表面

347 マイクロレンズ。

【技術分野】

【0001】

本発明は、レーザ照射加工装置および被加工対象を加工する方法に関する。

【背景技術】

【0002】

例えばエキシマレーザのようなレーザを用いて、被加工対象に微細なビア(貫通孔)やマイクロ流路等の微細パターンを形成する、いわゆるレーザ照射加工技術が知られている(例えば特許文献1)。

【0003】

一般に、このレーザ照射加工技術では、レーザ光源と被加工対象の間にマスクが設置される。通常、マスクには、所望の形状および配置で複数の貫通孔や貫通パターンが形成されている。このため、光源から放射されたレーザ光がマスクを通過する際に、レーザ光は、所望の形状および配置にパターン化される。その後、このパターン化されたレーザ光が縮小レンズ系で被加工対象に縮小投影照射されることにより、被加工対象に所望の微細パターンをアブレーション加工により形成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭63−220991号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような従来のレーザ照射加工技術では、レーザ光源から放射されたレーザ光のうち、マスクを通過したレーザ光部分のみが被加工対象の加工に利用される。換言すれば、レーザ光源から放射されたレーザ光のうち、マスクを通過しなかった部分は、加工に利用されないことになる。従って、マスクを利用するレーザ照射加工技術では、レーザ光源からのレーザ光を十分に有効活用できないという根本的な問題がある。

【0006】

また、このため、被加工体に照射されるレーザ光のエネルギー密度を十分に高くすることは難しく、加工効率を向上させることが難しいという問題もある。

【0007】

本発明は、このような問題に鑑みなされたものであり、本発明では、レーザ照射加工技術において、加工効率を有意に高めることの可能なレーザ照射加工装置の提供を目的とする。また、本発明では、従来に比べて、加工効率を有意に高めることの可能なレーザ照射加工方法の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明では、レーザ光源と、少なくとも一つの貫通孔を有するマスクとを有するレーザ照射加工装置であって、

前記レーザ光源と前記マスクとの間には、マイクロレンズアレイシステムが配置され、

前記マイクロレンズアレイシステムは、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームを形成し、

前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、

前記マイクロレンズアレイシステムの透過率は、65%以上であり、

前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上であることを特徴とするレーザ照射加工装置が提供される。

【0009】

ここで、本発明によるレーザ照射加工装置において、各サブビームの前記マスクにおけるスポットの最大寸法は、前記マスクの対応する各貫通孔の最大寸法と実質的に等しくても良い。

【0010】

また、本発明によるレーザ照射加工装置において、各サブビームの前記マスクにおけるスポットの形状は、前記マスクの対応する各貫通孔の開口形状と実質的に等しくても良い。

【0011】

また、本発明によるレーザ照射加工装置において、前記マスクは、寸法および形状が実質的に等しい複数の貫通孔を有しても良い。

【0012】

また、本発明によるレーザ照射加工装置において、前記マイクロレンズアレイシステムは、第1および第2のマイクロレンズアレイ素子を有し、

前記第1のマイクロレンズアレイ素子は、複数の第1のマイクロレンズが配置された第1のレンズ面を有し、前記第2のマイクロレンズアレイ素子は、複数の第2のマイクロレンズが配置された第2のレンズ面を有し、前記第1および第2のマイクロレンズアレイ素子は、双方のレンズ面が相互に内向きに対向するように配置されても良い。

【0013】

この場合、前記第1のマイクロレンズアレイ素子は、前記第2のマイクロレンズアレイ素子よりも前記レーザ光源に近い側に配置され、

前記第1のマイクロレンズアレイ素子の各第1のマイクロレンズの焦点距離をF1(mm)とし、各第1のマイクロレンズの最大寸法をR1(mm)とし、前記第2のマイクロレンズアレイ素子の各第2のマイクロレンズの焦点距離をF2(mm)とし、前記マスクの各貫通孔の開口の最大寸法をRm(mm)としたとき、

R1:Rm=F1:F2 (1)式

の関係が成り立っても良い。

【0014】

また、この場合、前記第1のマイクロレンズは、前記第1のレンズ面から見たとき、正方形、長方形、六角形、および円形からなる群から選定された一つの形状を有し、ならびに/または

前記第2のマイクロレンズは、前記第2のレンズ面から見たとき、正方形、長方形、六角形、および円形からなる群から選定された一つの形状を有しても良い。

【0015】

また、前記第1のマイクロレンズアレイ素子の少なくとも一部は、フッ化カルシウムおよび/または石英で構成され、ならびに/または

前記第2のマイクロレンズアレイ素子の少なくとも一部は、フッ化カルシウムおよび/または石英で構成されても良い。

【0016】

また、本発明によるレーザ照射加工装置において、前記レーザ光源は、YAGレーザ、YVO4レーザ、二酸化炭素レーザ、およびエキシマレーザからなる群から選定された少なくとも一つを放射しても良い。

【0017】

また、本発明によるレーザ照射加工装置により、被加工対象に微細パターンがアブレーション加工され、

該微細パターンは、貫通孔および/またはマイクロ流路であっても良い。

【0018】

さらに、本発明では、貫通孔を有するマスクを介して被加工対象にレーザ光を照射し、これにより前記被加工対象を加工する方法であって、

(a)レーザ光源、マイクロレンズアレイシステム、少なくとも一つの貫通孔を有するマスク、および被加工対象を、この順に配置する工程と、

(b)前記レーザ光源から、前記マイクロレンズアレイシステムに向かってレーザ光を放射する工程と、

(c)前記マイクロレンズアレイシステムにより、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームが形成される工程であって、

前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、

前記マイクロレンズアレイシステムの透過率は、65%以上であり、

前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上である工程と、

(d)各サブビームが前記マスクの対応する貫通孔から出射される工程と、

(e)前記各サブビームが前記被加工対象に照射される工程と、

を有することを特徴とする方法が提供される。

【0019】

ここで、本発明による方法において、各サブビームの前記マスクにおけるスポットの最大寸法は、前記マスクの対応する各貫通孔の最大寸法と実質的に等しくても良い。

【0020】

また、本発明による方法において、各サブビームの前記マスクにおけるスポットの形状は、前記マスクの対応する各貫通孔の開口形状と実質的に等しくても良い。

【0021】

また、本発明による方法において、前記マスクは、寸法および形状が実質的に等しい複数の貫通孔を有しても良い。

【0022】

また、本発明による方法において、前記マイクロレンズアレイシステムは、第1および第2のマイクロレンズアレイ素子を有し、

前記第1のマイクロレンズアレイ素子は、複数の第1のマイクロレンズが配置された第1のレンズ面を有し、前記第2のマイクロレンズアレイ素子は、複数の第2のマイクロレンズが配置された第2のレンズ面を有し、前記第1および第2のマイクロレンズアレイ素子は、双方のレンズ面が相互に対向するように配置されても良い。

【0023】

この場合、前記第1のマイクロレンズアレイ素子は、前記第2のマイクロレンズアレイ素子よりも前記レーザ光源に近い側に配置され、

前記第1のマイクロレンズアレイ素子の各第1のマイクロレンズの焦点距離をF1(mm)とし、各第1のマイクロレンズの最大寸法をR1(mm)とし、前記第2のマイクロレンズアレイ素子の各第2のマイクロレンズの焦点距離をF2(mm)とし、前記マスクの各貫通孔の開口の最大寸法をRm(mm)としたとき、

R1:Rm=F1:F2 (1)式

の関係が成り立っても良い。

【発明の効果】

【0024】

本発明では、レーザ照射加工技術において、加工効率を有意に高めることの可能なレーザ照射加工装置を提供することができる。また、本発明では、従来に比べて、加工効率を有意に高めることの可能なレーザ照射加工方法を提供することができる。

【図面の簡単な説明】

【0025】

【図1】従来のレーザ照射加工装置の構成を概略的に示した図である。

【図2】従来のレーザ照射加工装置に使用されるマスクの上面図(a)および側面図(b)である。

【図3】従来のレーザ照射加工装置の作動の際に、単一の平行レーザ光がマスクを通過する際の様子を模式的に示した図である。

【図4】本発明によるレーザ照射加工装置の一構成例を概略的に示した図である。

【図5】本発明において、ホモジナイザからマイクロレンズアレイシステムに単一の平行レーザ光が入射されてから、マスクからサブビームが放射されるまでの様子を模式的に示した図である。

【図6】マイクロレンズアレイシステムの一構成例を、概略的に示した図である。

【図7】第1のマイクロレンズアレイ素子220の上面図である。

【図8】第2のマイクロレンズアレイ素子240の上面図である。

【図9】マイクロレンズアレイシステムからの各サブビームがマスクに照射された際の様子を模式的に示した図である。

【図10】別のマイクロレンズアレイシステムに使用される第1のマイクロレンズアレイ素子の上面図である。

【図11】別のマイクロレンズアレイシステムに使用される第2のマイクロレンズアレイ素子の上面図である。

【図12】別のマイクロレンズアレイシステムで形成された各サブビームがマスクに照射された際の様子を模式的に示した図である。

【図13】レーザ照射加工技術を用いて被加工体を加工するための本発明による方法の一例を概略的に示したフロー図である。

【発明を実施するための形態】

【0026】

以下、図面を参照して、本発明について説明する。

【0027】

(従来のレーザ照射加工装置)

本発明の特徴をより良く理解するため、まず、図1および図2を参照して、従来のレーザ照射加工装置について簡単に説明する。

【0028】

図1には、従来のレーザ照射加工装置の構成図を概略的に示す。また、図2には、従来のレーザ照射加工装置に使用されるマスクの上面図(a)および側面図(b)を模式的に示す。

【0029】

図1に示すように、従来のレーザ照射加工装置10は、レーザ光源20と、ホモジナイザ30と、マスク40と、投影レンズ70とを有する。投影レンズ70の出射側には、被加工対象80が設置される。

【0030】

レーザ光源20は、エキシマレーザのようなレーザ光を放射する役割を有する。ホモジナイザ30は、レーザ光のビームの強度分布を均一化する役割を有する。

【0031】

図2に示すように、マスク40は、第1の表面41から第2の表面42まで貫通する、多数の貫通孔43を有する。このため、マスク40では、ホモジナイザ30から出力された単一の平行レーザ光から、所望の寸法形状を有する複数のサブビームを形成できる。

【0032】

また、投影レンズ70は、マスクを通過した各サブビームを、被加工対象80に向かって縮小投影する役割を有する。

【0033】

なお、図1には示していないが、レーザ照射加工装置10は、その他の部材、例えば、レーザ光の特性(平行光、収束光または拡散光など)を調節する光学レンズや、レーザ光および/またはサブビームの方向を調節するための光学ミラー等を有しても良い。

【0034】

レーザ照射加工装置10を作動させる際には、光源20からホモジナイザ30に向かって、レーザ光25が放射される。ホモジナイザ30から出力されたレーザ光35は、平行光となり、マスク40に入射される。マスク40は、レーザ光35から、所望の寸法形状の複数のサブビーム45を形成する。その後、これらの複数のサブビーム45は、投影レンズ70において縮光され、この縮光されたサブビーム55が被加工対象80に照射される。

【0035】

複数のサブビーム55の照射により、被加工対象80の所望の位置に、所望の形状の微細パターンが形成される。

【0036】

ここで、このように構成された従来のレーザ照射加工装置10では、レーザ光源20から放射されたレーザ光35は、被加工対象80の加工に、あまり有効に利用されないという問題がある。

【0037】

図3を用いて、この問題について説明する。

【0038】

図3は、従来のレーザ照射加工装置10の作動の際に、単一の平行レーザ光35がマスク40を通過する際の様子を模式的に示したものである。図3に示すように、マスク40は、第1の表面41がレーザ光源20の側となり、第2の表面42が被加工対象80側となるように配置される。

【0039】

前述のように、マスク40には、被加工対象80に照射されるパターンに対応した、多数の貫通孔43が形成されている。従って、ホモジナイザ30を通過し、平行化された単一のレーザ光35は、マスク40に形成されたこれらの貫通孔43を通過する際に、サブビーム45a、45b、45cおよび45dを形成する。形成されたこれらのサブビーム45a、45b、45cおよび45dは、その後、被加工対象80に照射され、被加工対象80の加工に利用される。

【0040】

しかしながら、レーザ光35のうち、マスク40を通過しなかった残りの部分は、マスク40の第2の表面42から放射される前に、例えば第1の表面41において、反射または吸収されて「消失」してしまい、被加工対象80の加工には利用されなくなる。従って、従来のレーザ照射加工装置10の構成では、レーザ光源20から放射されたレーザ光25の大部分は、十分に有効活用されず、「無駄」になってしまう。また、このため、従来のレーザ照射加工装置10では、被加工体80に照射される各サブビーム45a、45b、45cおよび45dのエネルギー密度を十分に高くすることができず、加工の効率化を進めることが難しいという問題がある。

【0041】

これに対して、以降に詳しく説明するように、本発明によるレーザ照射加工装置では、レーザ光源から放射されたレーザ光を、より有効に活用できるという特徴を有する。このため、本発明によるレーザ照射加工装置では、被加工対象に対する加工効率を有意に高めることが可能となる。

【0042】

また、本発明では、被加工対象に到達するサブビームのエネルギー密度を有意に向上させることができるため、従来の方法ではエネルギー密度が不十分で、加工することが難しかった部材に対しても、レーザ照射加工技術を適用することが可能となる。また、同じエネルギー密度で考えた場合、本発明では、被加工対象のより広い領域に対して、加工を行うことが可能となる。

【0043】

(本発明によるレーザ照射加工装置)

次に、図面を参照して、本発明によるレーザ照射加工装置の構成例について、具体的に説明する。

【0044】

図4には、本発明によるレーザ照射加工装置の一構成例を概略的に示す。

【0045】

図4に示すように、本発明によるレーザ照射加工装置100は、レーザ光源120と、ホモジナイザ130と、マイクロレンズアレイシステム210と、マスク140と、投影レンズ170とを有する。投影レンズ170の放射側には、被加工対象180が設置される。すなわち、本発明によるレーザ照射加工装置100では、図1に示したような従来のレーザ照射加工装置10とは異なり、ホモジナイザ130と、マスク140との間に、マイクロレンズアレイシステム210が設置される。

【0046】

本発明によるレーザ照射加工装置100の作動の際には、光源120からホモジナイザ130に向かって、レーザ光125が放射される。ホモジナイザ130から出力されたレーザ光135は、平行光となり、マイクロレンズアレイシステム210に入射される。

【0047】

マイクロレンズアレイシステム210は、後に詳しく説明するように、入射されたレーザ光135から、マスク140の各貫通孔に対応したサブビーム139を形成する役割を有する。このため、マイクロレンズアレイシステム210から各サブビーム139が放射されると、これらのサブビーム139は、それぞれ、マスク140の対応する貫通孔を通過する。

【0048】

その後、サブビーム145は、投射レンズ170に向かって進行し、投影レンズ170において縮光される。さらに、これらの縮光された各サブビーム155は、被加工対象180に照射され、これにより、被加工対象180の所望の位置に、各種ビア(貫通孔)および/またはマイクロ流路のような微細パターンが形成される。

【0049】

図5には、本発明によるレーザ照射加工装置100の作動の際に、ホモジナイザ130からマイクロレンズアレイシステム210に単一の平行レーザ光135が入射されてから、マスク140からサブビーム145が放射されるまでの様子を模式的に示したものである。マスク140は、マイクロレンズアレイシステム210から近い順に、第1の表面141および第2の表面142を有する。

【0050】

図5に示すように、マイクロレンズアレイシステム210は、入射された単一のレーザ光135から、マスク140の各貫通孔143a〜143dに対応したサブビーム139a〜139dを形成する。

【0051】

形成された各サブビーム139a〜139dは、その後、マスク140に至り、該マスク140の対応する貫通孔143a〜143dを介して、マスク140の第2の表面142から、それぞれ、サブビーム145a〜145dとして出射される。

【0052】

ここで、マイクロレンズアレイシステム210において各サブビーム139a〜139dを形成する際には、各サブビーム139a〜139dは、マスク140の対応する貫通孔143a〜143dと中心軸が揃うように形成される。

【0053】

また、マイクロレンズアレイシステム210は、65%以上の透過率を有する。ここで、マイクロレンズアレイシステム210の「透過率」とは、マイクロレンズアレイシステム210に入射されたレーザ光135のエネルギーEinと、マイクロレンズアレイシステム210から出射される各サブビーム139a〜139dのエネルギーの総和Eoutの比、すなわちEout/Einを意味する。

【0054】

さらに、サブビーム139a〜139dは、サブビーム139a〜139dの総光量をAsとし、マスク140の各貫通孔143a〜143dを通過したサブビーム145a〜145dの総光量をAtとしたとき、At/Asで表される光利用率が、75%以上となるようにして、マイクロレンズアレイシステム210で形成される。

【0055】

各サブビーム139a〜139dをこのように形成した場合、従来のように、入射レーザ光135のうち被加工体180の加工に利用されず、「無駄」になる部分が有意に抑制される。例えば、図5の場合、マスク140の第1の表面141において、少なくともサブビーム139a〜139dが存在しない領域(従来は、そのような領域にもレーザ光が存在していた)では、マスク140を通過する際に、各サブビームが「消失」する現象が生じないことは明らかである。

【0056】

従って、このような構成では、被加工体180に、よりエネルギー密度の高いサブビーム139a〜139dを供給することが可能となり、被加工対象180に対する加工効率を有意に高めることが可能となる。

【0057】

なお、各サブビーム139a〜139dは、マスク140の第1の表面141でのスポットの形状が、それぞれに対応する貫通孔143a〜143dの開口形状と実質的に等しくなるように形成されても良い。あるいは、各サブビーム139a〜139dは、マスク140の第1の表面141での焦点スポットの最大寸法(以下参照)が、それぞれに対応する貫通孔143a〜143dの開口の最大寸法(以下参照)と実質的に等しくなるように形成されても良い。これにより、At/Asで表される光利用率を有意に高めることができる。

【0058】

特に、各サブビーム139a〜139dのマスク140の第1の表面141でのスポットを、それぞれに対応する貫通孔143a〜143dと、実質的に等しい寸法および形状となるように形成した場合、各サブビーム139a〜139dがマスク140の対応する貫通孔143a〜143dを通過する際に、マスク140で消失する部分がほとんど存在しなくなる(すなわち、光利用率At/As≒100%)。このため、各サブビーム139a〜139dのほとんどが、被加工体180の加工に利用されるようになり、被加工対象180に対する加工効率をよりいっそう高めることが可能になる。

【0059】

なお、以上の記載では、マスク140が、例えば図2に示すような、縦横一定間隔で配置された貫通孔を有し、これらの貫通孔が同一形状および同一寸法を有する場合を例に、本発明の効果を説明した。しかしながら、マスク140がその他の貫通孔配置および貫通孔寸法形状を有しても良いことは、当業者には明らかである。すなわち、マスク140に形成された貫通孔は、図2とは異なる配列で配置されても良い。また、マスク140に形成された各貫通孔は、それぞれ異なる寸法および形状を有しても良い。

【0060】

(マイクロレンズアレイシステム210の一構成例について)

以下、図6乃至図9を参照して、前述のような機能を発揮するマイクロレンズアレイシステム210の具体的な構成例について説明する。なお、以下の記載は、マイクロレンズアレイシステム210の単なる一例であって、マイクロレンズアレイシステム210がその他の構成を有しても良いことは、当業者には明らかである。

【0061】

図6には、マイクロレンズアレイシステム210の一構成例を概略的に示す。なお、図6には、明確化のため、マイクロレンズアレイシステム210の光出射側に配置されるマスク140が同時に示されている。

【0062】

なお、以下の記載では、簡単のため、マスク140は、4×4のマトリクス状に一定の間隔で配置された、同一寸法および同一形状の貫通孔(断面は、円形)を有するものと仮定して、マイクロレンズアレイシステム210の構成を説明する。

【0063】

図6に示すように、マイクロレンズアレイシステム210は、2つのマイクロレンズアレイ素子220、240を平行に配置することにより構成される。第1のマイクロレンズアレイ素子220は、第2のマイクロレンズアレイ素子240よりもレーザ光源(図示されていない)に近い側、すなわちマスク140から遠い側に配置される。

【0064】

図7には、第1のマイクロレンズアレイ素子220の上面図を示す。

【0065】

図7に示すように、第1のマイクロレンズアレイ素子220は、基板221の第1の表面223に、略正方形状の複数のマイクロレンズ227を配置することにより構成される。略正方形状とは、目視でほぼ正方形状になっていることを意味する。図7の例では、マイクロレンズ227は、第1の表面223に、4×4のマトリクス状に、ほとんど隙間なく配置されている。

【0066】

図8には、第2のマイクロレンズアレイ素子240の上面図を示す。

【0067】

図8に示すように、第2のマイクロレンズアレイ素子240も、第1のマイクロレンズアレイ素子220と同様の構成を有する。すなわち、第2のマイクロレンズアレイ素子240は、基板241の第1の表面243に、略正方形状の複数のマイクロレンズ247を、4×4のマトリクス状に配置することにより構成される。ただし、図8に示すように、第2のマイクロレンズアレイ素子240において、マイクロレンズ247は、第1の表面243に、隙間なく配置する必要はない。

【0068】

再度図6を参照すると、第1および第2のマイクロレンズアレイ素子220および240は、マイクロレンズ227、247が配置された側、すなわち両者の第1の表面223、243同士が内向きに対向するようにして配置される。

【0069】

前述のように、マイクロレンズアレイシステム210は、マスク140の各貫通孔143a〜143dと対応するサブビーム139a〜139dを形成する。

【0070】

このため、第1のマイクロレンズアレイ素子220の各マイクロレンズ227、および第2のマイクロレンズアレイ素子240の各マイクロレンズ247は、マスク140に設置された各貫通孔143に対応するように配置される。すなわち、マイクロレンズアレイシステム210は、第1のマイクロレンズアレイ素子220の一つのマイクロレンズ227から放射されたサブビームが、第2のマイクロレンズアレイ素子240の一つのマイクロレンズ247に入射され、このマイクロレンズ247から放射されたサブビームが、マスク140に設置された各貫通孔143に入射されるように構成される。

【0071】

特に、第1および第2のマイクロレンズアレイ素子220、240は、第2のマイクロレンズアレイ素子240の各マイクロレンズ247から出射されるサブビーム139a〜139dの中心軸が、マスク140の対応する貫通孔143a〜143dの中心軸と揃うように構成される。

【0072】

なお、第1のマイクロレンズアレイ素子220の各マイクロレンズ227は、隙間なく緻密に配置されている。また、第2のマイクロレンズアレイ素子240の各マイクロレンズ247は、第1のマイクロレンズアレイ素子220の各マイクロレンズ227から出射されるサブビーム230を、理論上ほぼ100%受光するように形成されている。このため、マイクロレンズアレイシステム210は、入射レーザ光135をほぼ100%利用することができる。従って、マイクロレンズアレイシステム210の透過率は、理論上100%である。

【0073】

ただし、実際には、マイクロレンズ227、247での表面反射等の影響により、透過率は、100%からいくぶん低下する。例えば、表面反射率を4%とすると、約85%となる。しかしながら、通常は、マイクロレンズ227、247の表面およびレンズを形成していない面には反射防止コート(ARコート)が施されるため、95%以上の透過率を確保できる。

【0074】

ここで、第1のマイクロレンズアレイ素子220の各マイクロレンズ227の焦点距離をF1(mm)とし、マイクロレンズ227の対角線の長さをR1(mm)とする。また、第2のマイクロレンズアレイ素子240の各マイクロレンズ247の焦点距離をF2(mm)とし、マイクロレンズ247の対角線の長さをR2(mm)とする。さらに、マスク140の各貫通孔143の直径をRm(mm)とする。

【0075】

この場合、図6の構成では、第1および第2のマイクロレンズアレイ素子220、240、ならびにマスク140は、

R1:Rm=F1:F2 (1)式

の関係が成り立つようにして、配置される。

【0076】

これにより、前述のようなAt/Asで表される光利用率を、75%以上に設定することが容易になる。

【0077】

次に、このように構成されたマイクロレンズアレイシステム210の動作について説明する。

【0078】

まず、単一のレーザ光135がマイクロレンズアレイシステム210の、第1のマイクロレンズアレイ素子220に入射する。このレーザ光135は、第1のマイクロレンズアレイ素子220の各マイクロレンズ227によって収束され、サブビーム230a〜230dを形成する。

【0079】

サブビーム230a〜230dは、第1および第2のマイクロレンズアレイ素子220、240の間のある位置で、焦点Pを結ぶように形成される。

【0080】

その後、サブビーム230a〜230dは、第2のマイクロレンズアレイ素子240の各マイクロレンズ247に入射する。

【0081】

各マイクロレンズ247に入射したサブビーム230a〜230dは、ここで、それぞれ、平行光、すなわちサブビーム139a〜139dに変換され、マイクロレンズアレイシステム210から出射される。前述のように、この際のマイクロレンズアレイシステム210の透過率は、理論上100%である。

【0082】

次に、サブビーム139a〜139dは、それぞれ、マスク140の対応する貫通孔143a〜143dに入射される。

【0083】

図9には、各サブビームがマスク140に照射された際の様子を示す。

【0084】

前述のように、第1および第2のマイクロレンズアレイ素子220、240は、第2のマイクロレンズアレイ素子240の各マイクロレンズ247から出射されるサブビーム139a〜139dの中心軸が、マスク140の対応する貫通孔143a〜143dと中心軸が揃うように構成されている。さらに、各マイクロレンズ227、247、およびマスク140の貫通孔143a〜143dは、(1)式の関係を満たすように構成されている。

【0085】

このため、図9に示すように、各サブビームは、各サブビームの焦点139Sが各対応する貫通孔143の開口の形状、すなわち円に外接するようにして、マスク140に照射される。

【0086】

この場合、光利用率At/Asは、75%以上となる。すなわち、マスク140に入射された各サブビームにおいて、対応する貫通孔143を通過することができない光量(消失部分)の割合は、わずか25%程度に過ぎない。すなわち、図6に示すように、各サブビーム139a〜139dの大部分が貫通孔143a〜143dを通過できる。

【0087】

その後、貫通孔143a〜143dを通過した各サブビームは、それぞれ、サブビーム145a〜145dとなり、被照射対象に向かって出射される。

【0088】

このように、図6に示す構成のマイクロレンズアレイシステム210を使用することにより、前述のような本発明による効果を得ることができる。

【0089】

なお、以上の説明では、第1のマイクロレンズアレイ素子220に配置された各マイクロレンズ227が略正方形形状であり(すなわち対角線寸法R1)、マスク140に形成された貫通孔143の開口形状が真円である(すなわち直径Rm)と仮定して、(1)式を構築した。しかしながら、マイクロレンズ227の形状、およびマスク140に形成された貫通孔143の開口形状がその他の形状の場合も、(1)式と同様の関係を利用することができる。この場合、R1は、マイクロレンズ227の「最大寸法」となり、Rmは、貫通孔の開口の最大寸法となる。

【0090】

ここで、「最大寸法」は、多角形の場合は、対角線の長さであり、円または楕円の場合は、直径または長軸の長さである。

【0091】

(マイクロレンズアレイシステムの別の構成例について)

次に、マイクロレンズアレイシステムの第2の構成例について説明する。

【0092】

第2の構成例においても、マイクロレンズアレイシステムは、前述の図6と同様の構成を有する。すなわち、マイクロレンズアレイシステムは、第1および第2のマイクロレンズアレイ素子320および340を有する。

【0093】

ただし、第2の構成例では、第1および第2のマイクロレンズアレイ素子が備えるマイクロレンズの形状が、前述の例とは異なっている。

【0094】

図10には、第1のマイクロレンズアレイ素子320の上面図を示す。また、図11には、第2のマイクロレンズアレイ素子340の上面図を示す。

【0095】

図10に示すように、第1のマイクロレンズアレイ素子320は、基板321の第1の表面323に、略円形の複数のマイクロレンズ327を配置することにより構成される。略円形とは、目視でほぼ円形であることを意味する。図10の例では、各マイクロレンズ327は、第1の表面323に、4×4のマトリクス状に配置されている。各マイクロレンズ327は、隣接するマイクロレンズ327と接するようにして配置される。

【0096】

図11に示すように、第2のマイクロレンズアレイ素子340も、第1のマイクロレンズアレイ素子320と同様の構成を有する。すなわち、第2のマイクロレンズアレイ素子340は、基板341の第1の表面343に、略円形の複数のマイクロレンズ347を、4×4のマトリクス状に配置することにより構成される。ただし、図11に示すように、第2のマイクロレンズアレイ素子340において、マイクロレンズ347は、第1の表面343に、隙間なく配置する必要はない。

【0097】

なお、この例においても、第1および第2のマイクロレンズアレイ素子、ならびにマスクは、前述の(1)式が成立するように構成される。

【0098】

図12には、マイクロレンズアレイシステムで形成された各サブビームがマスク140に照射された際の様子を示す。

【0099】

ここで、第1および第2のマイクロレンズアレイ素子320、340が、図10および図11に示すようなマイクロレンズ配置を有する場合、前述の図7および図8の場合とは異なり、マイクロレンズアレイシステムの透過率は、100%とはならない。すなわち、第1のマイクロレンズアレイ素子327からサブビームが形成される際に、入射レーザ光の一部が消失する。

【0100】

これは、各マイクロレンズ327同士の間に、隙間SPが存在するためである。例えば、図10の例では、計算上、マイクロレンズアレイシステムの透過率は、78.5%となる。

【0101】

しかしながら、このような構成の場合、図12に示すように、マスク140に照射される各サブビームのスポット339Sを、対応する貫通孔143の寸法形状と実質的に一致させることができる。従って、前述のようなマイクロレンズアレイシステムの構成に比べて、各サブビームがマスク140に入射され、マスク140を通過する際に、対応する貫通孔143を通過できずに消失するサブビームの部分を、よりいっそう抑制しやすい(光利用率At/Asは、ほぼ100%となる)。

【0102】

このため、レーザ照射加工装置全体で見た場合、第2の構成においても、前述の構成と同程度の、高いエネルギー密度を有するサブビームを、被照射対象に向かって照射することが可能となる。

【0103】

(レーザ照射加工装置100を構成する各部材について)

次に、本発明によるレーザ照射加工装置100を構成する各部材について、詳しく説明する。ただし、ホモジナイザ130および投影レンズ170は、従来のレーザ照射加工装置に使用されているものと同様であるため、ここではこれ以上説明しない。なお、ホモジナイザは、必須の部材ではなく、省略することも可能である。

【0104】

(レーザ光源120)

レーザ光源は、レーザ光を発生できるものである限り、特に限られない。レーザは、例えば、YAGレーザ、YVO4レーザ、二酸化炭素レーザ、またはエキシマレーザ等であっても良い。

【0105】

(マイクロレンズアレイシステム210)

マイクロレンズアレイシステムは、例えば、複数のマイクロレンズアレイ素子で構成されても良い。

【0106】

各マイクロレンズアレイ素子の構成は、マイクロレンズアレイシステムが前述のような効果を発揮することができる限り、特に限られない。

【0107】

例えば、各マイクロレンズの形状は、正方形および円形の他、例えば長方形、六角形等であっても良い。

【0108】

なお、本発明において、マイクロレンズアレイシステムの透過率は、65%以上であるが、透過率は、78%以上であることが好ましく、90%以上であることがより好ましい。

【0109】

また、本発明において、光利用率At/Asは、75%以上であるが、光利用率At/Asは、90%以上であることが好ましく、ほぼ100%であることがより好ましい。

【0110】

マイクロレンズアレイ素子は、石英またはフッ化カルシウムで構成されても良い。

【0111】

(マスク140)

マスクは、少なくとも一つの貫通孔を有する限り、いかなるマスクを使用しても良い。

【0112】

貫通孔の開口形状は、特に限られず、貫通孔は、円形、楕円形、正方形、矩形、または多角形等であっても良い。

【0113】

各貫通孔の開口寸法は、これに限られるものではないが、例えば、最大寸法(円の場合は、直径とし、楕円の場合は、長軸の長さとし、その他の場合は、対角線の長さとする)が100μm〜2000μmの範囲のものであっても良い。

【0114】

マスクが複数の貫通孔を有する場合、貫通孔の配置は特に限られない。貫通孔は、例えば、図2および図9のように、縦横一定の間隔で配置されても良く、その他のパターンで配置されても良い。また、各貫通孔の寸法および形状は、同一であっても、異なっていても良い。

【0115】

(被加工対象180)

被加工対象の材質および形状は、特に限られない。被加工対象は、例えば、ガラス基板、および半導体基板等であっても良い。

【0116】

また、被加工対象の形状は、板状(ディスク状)およびブロック状など、いかなる形状であっても良い。

【0117】

なお、以上の記載では、図4の構成をもとに、本発明によるレーザ照射加工装置100について説明した。しかしながら、これは単なる一例であって、本発明によるレーザ照射加工装置が、図4とは別の構成を有しても良いことは当業者には明らかである。例えば、レーザ照射加工装置100は、2次元または3次元的に移動可能なステージを有し、被加工対象180は、このステージ上に保持されても良い。また、本発明によるレーザ照射加工装置は、さらに、各種レンズおよび/またはミラー等の光学部材を有しても良い。

【0118】

(本発明による被加工対象の加工方法)

次に、図13を参照して、レーザ照射加工技術を用いて被加工対象を加工する際の、本発明による方法について説明する。

【0119】

図13には、本発明による方法の一例の概略的なフロー図を示す。

【0120】

図13に示すように、レーザ照射加工技術を用いて被加工対象を加工する際の、本発明による方法は、

(a)レーザ光源、マイクロレンズアレイシステム、少なくとも一つの貫通孔を有するマスク、および被加工対象を、この順に配置する工程(工程S110)と、

(b)前記レーザ光源から、前記マイクロレンズアレイシステムに向かってレーザ光を放射する工程(工程S120)と、

(c)前記マイクロレンズアレイシステムにより、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームが形成される工程であって、前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、前記マイクロレンズアレイシステムの透過率は、65%以上であり、前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上である工程(工程S130)と、

(d)各サブビームが前記マスクの対応する貫通孔から出射される工程(工程S140)と、

(e)前記各サブビームが前記被加工対象に照射される工程(工程S150)と、

を有する。

【0121】

以下、各工程について説明する。なお、以下の説明では、理解を容易にするため、各部材を表す際に、図4および図5に示した参照符号を使用することにする。

【0122】

(工程S110)

まず、レーザ光源120、マイクロレンズアレイシステム210、少なくとも一つの貫通孔143を有するマスク140、および被加工対象180が、この順に配置される。

【0123】

各部材は、前述の(レーザ照射加工装置100を構成する各部材について)の章で示したような部材であっても良い。

【0124】

(工程S120)

次に、レーザ光源120から、マイクロレンズアレイシステム210に向かってレーザ光が出射され、このレーザ光135がマイクロレンズアレイシステム210に入射する。

【0125】

なお、図4に示すように、レーザ光源120からのレーザ光をマイクロレンズアレイシステム210に入射させる前に、ホモジナイザを使用しても良い。これにより、入射レーザ光135の平行性が向上する。

【0126】

マイクロレンズアレイシステム210は、65%以上の透過率を有する。

【0127】

(工程S130)

次に、マイクロレンズアレイシステム210に入射されたレーザ光135から、マスク140に形成された各貫通孔143に対応する各サブビーム139が形成される。

【0128】

ここで、マイクロレンズアレイシステム210は、65%以上の透過率を有するため、各サブビーム139の形成の際に、エネルギーの損失が有意に抑制される。

【0129】

また、前述のように、マイクロレンズアレイシステム210において各サブビーム139を形成する際には、各サブビーム139は、マスク140の対応する貫通孔143と中心軸が揃うように形成される。

【0130】

(工程S140)

次に、マイクロレンズアレイシステム210で形成された各サブビーム139が、マスク140に向かって進行し、対応する貫通孔143に入射される。また、貫通孔143から、サブビーム145が出射される。

【0131】

ここで、工程S130において、各サブビーム139は、マスク140の対応する貫通孔143と中心軸が揃うように調整されている。また、各サブビーム139は、マスク140に照射されたサブビーム139の総光量をAsとし、マスク140の貫通孔143を通過したサブビーム145の総光量をAtとしたとき、At/Asで表される光利用率が75%以上となるように構成されている。このため、各サブビーム139がマスク140に照射された際に、貫通孔143を通過できずに「消失」してしまい、「無駄」になる部分が有意に抑制される。このため、貫通孔143を通過したサブビーム145は、高いエネルギー密度を維持することができる。

【0132】

(工程S150)

次に、各サブビーム145が被加工対象180に照射される。なお、各サブビーム145を被加工対象180に照射する前に、投影レンズを使用しても良い。この場合、各サブビーム145を縮光することが可能となる。

【0133】

前述のように、貫通孔143を通過した各サブビーム145は、高いエネルギー密度を維持している。このため、被加工体180には、このエネルギー密度の高いサブビーム145を供給することが可能となり、これにより、被加工体180の加工効率を有意に高めることができる。

【0134】

このように、本発明による方法では、レーザ光源から放射されたレーザ光を、より有効に活用することができ、被加工対象に対する加工効率を有意に高めることが可能となる。

【0135】

また、本発明による方法では、被加工対象に到達するサブビームのエネルギー密度を有意に向上させることができるため、従来の方法ではエネルギー密度が不十分で、加工することが難しかった部材に対しても、レーザ照射加工技術を適用することが可能となる。また、同じエネルギー密度で考えた場合、本発明による方法では、被加工対象のより広い領域に対して、加工を行うことが可能となる。

【産業上の利用可能性】

【0136】

本発明は、例えばエキシマレーザのようなレーザを用いて、被加工対象に微細なビア(貫通孔)やマイクロ流路等の微細パターンを形成する、いわゆるレーザ照射加工技術に利用することができる。

【符号の説明】

【0137】

10 従来のレーザ照射加工装置

20 レーザ光源

25 レーザ光

30 ホモジナイザ

35 レーザ光

40 マスク

41 マスクの第1の表面

42 マスクの第2の表面

43 貫通孔

45 サブビーム

45a、45b、45c、45d サブビーム

55 サブビーム

70 投影レンズ

80 被加工対象

100 本発明によるレーザ照射加工装置

120 レーザ光源

125 レーザ光

130 ホモジナイザ

135 レーザ光

139、139a〜139d サブビーム

139S サブビームのスポット

140 マスク

141 マスクの第1の表面

142 マスクの第2の表面

143、143a〜143d 貫通孔

145、145a〜145d サブビーム

155 サブビーム

170 投影レンズ

180 被加工対象

210 マイクロレンズアレイシステム

220 第1のマイクロレンズアレイ素子

221 基板

223 第1の表面

227 マイクロレンズ

230a〜230d サブビーム

240 第2のマイクロレンズアレイ素子

241 基板

243 第1の表面

247 マイクロレンズ

320 第1のマイクロレンズアレイ素子

321 基板

323 第1の表面

327 マイクロレンズ

339S サブビームのスポット

340 第2のマイクロレンズアレイ素子

341 基板

343 第1の表面

347 マイクロレンズ。

【特許請求の範囲】

【請求項1】

レーザ光源と、少なくとも一つの貫通孔を有するマスクとを有するレーザ照射加工装置であって、

前記レーザ光源と前記マスクとの間には、マイクロレンズアレイシステムが配置され、

前記マイクロレンズアレイシステムは、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームを形成し、

前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、

前記マイクロレンズアレイシステムの透過率は、65%以上であり、

前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上であることを特徴とするレーザ照射加工装置。

【請求項2】

各サブビームの前記マスクにおけるスポットの最大寸法は、前記マスクの対応する各貫通孔の最大寸法と実質的に等しい請求項1に記載のレーザ照射加工装置。

【請求項3】

各サブビームの前記マスクにおけるスポットの形状は、前記マスクの対応する各貫通孔の開口形状と実質的に等しい請求項1または2に記載のレーザ照射加工装置。

【請求項4】

前記マスクは、寸法および形状が実質的に等しい複数の貫通孔を有する請求項1乃至3のいずれか一つに記載のレーザ照射加工装置。

【請求項5】

前記マイクロレンズアレイシステムは、第1および第2のマイクロレンズアレイ素子を有し、

前記第1のマイクロレンズアレイ素子は、複数の第1のマイクロレンズが配置された第1のレンズ面を有し、前記第2のマイクロレンズアレイ素子は、複数の第2のマイクロレンズが配置された第2のレンズ面を有し、前記第1および第2のマイクロレンズアレイ素子は、双方のレンズ面が相互に内向きに対向するように配置される請求項4に記載のレーザ照射加工装置。

【請求項6】

前記第1のマイクロレンズアレイ素子は、前記第2のマイクロレンズアレイ素子よりも前記レーザ光源に近い側に配置され、

前記第1のマイクロレンズアレイ素子の各第1のマイクロレンズの焦点距離をF1(mm)とし、各第1のマイクロレンズの最大寸法をR1(mm)とし、前記第2のマイクロレンズアレイ素子の各第2のマイクロレンズの焦点距離をF2(mm)とし、前記マスクの各貫通孔の開口の最大寸法をRm(mm)としたとき、

R1:Rm=F1:F2 (1)式

の関係が成り立つ請求項5に記載のレーザ照射加工装置。

【請求項7】

前記第1のマイクロレンズは、前記第1のレンズ面から見たとき、正方形、長方形、六角形、および円形からなる群から選定された一つの形状を有し、および/または

前記第2のマイクロレンズは、前記第2のレンズ面から見たとき、正方形、長方形、六角形、および円形からなる群から選定された一つの形状を有する請求項5または6に記載のレーザ照射加工装置。

【請求項8】

前記第1のマイクロレンズアレイ素子の少なくとも一部は、フッ化カルシウムおよび/または石英で構成され、ならびに/または

前記第2のマイクロレンズアレイ素子の少なくとも一部は、フッ化カルシウムおよび/または石英で構成される請求項5乃至7のいずれか一つに記載のレーザ照射加工装置。

【請求項9】

前記レーザ光源は、YAGレーザ、YVO4レーザ、二酸化炭素レーザ、およびエキシマレーザからなる群から選定された少なくとも一つを放射する請求項1乃至8のいずれか一つに記載のレーザ照射加工装置。

【請求項10】

当該レーザ照射加工装置により、被加工対象に微細パターンが形成され、

該微細パターンは、貫通孔および/またはマイクロ流路である請求項1乃至9のいずれか一つに記載のレーザ照射加工装置。

【請求項11】

貫通孔を有するマスクを介して被加工対象にレーザ光を照射し、これにより前記被加工対象を加工する方法であって、

(a)レーザ光源、マイクロレンズアレイシステム、少なくとも一つの貫通孔を有するマスク、および被加工対象を、この順に配置する工程と、

(b)前記レーザ光源から、前記マイクロレンズアレイシステムに向かってレーザ光を放射する工程と、

(c)前記マイクロレンズアレイシステムにより、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームが形成される工程であって、

前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、

前記マイクロレンズアレイシステムの透過率は、65%以上であり、

前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上である工程と、

(d)各サブビームが前記マスクの対応する貫通孔から出射される工程と、

(e)前記各サブビームが前記被加工対象に照射される工程と、

を有することを特徴とする方法。

【請求項12】

各サブビームの前記マスクにおけるスポットの最大寸法は、前記マスクの対応する各貫通孔の最大寸法と実質的に等しい請求項11に記載の方法。

【請求項13】

各サブビームの前記マスクにおけるスポットの形状は、前記マスクの対応する各貫通孔の開口形状と実質的に等しい請求項11または12に記載の方法。

【請求項14】

前記マスクは、寸法および形状が実質的に等しい複数の貫通孔を有する請求項11乃至13のいずれか一つに記載の方法。

【請求項15】

前記マイクロレンズアレイシステムは、第1および第2のマイクロレンズアレイ素子を有し、

前記第1のマイクロレンズアレイ素子は、複数の第1のマイクロレンズが配置された第1のレンズ面を有し、前記第2のマイクロレンズアレイ素子は、複数の第2のマイクロレンズが配置された第2のレンズ面を有し、前記第1および第2のマイクロレンズアレイ素子は、双方のレンズ面が相互に対向するように配置される請求項14に記載の方法。

【請求項16】

前記第1のマイクロレンズアレイ素子は、前記第2のマイクロレンズアレイ素子よりも前記レーザ光源に近い側に配置され、

前記第1のマイクロレンズアレイ素子の各第1のマイクロレンズの焦点距離をF1(mm)とし、各第1のマイクロレンズの最大寸法をR1(mm)とし、前記第2のマイクロレンズアレイ素子の各第2のマイクロレンズの焦点距離をF2(mm)とし、前記マスクの各貫通孔の開口の最大寸法をRm(mm)としたとき、

R1:Rm=F1:F2 (1)式

の関係が成り立つ請求項15に記載の方法。

【請求項1】

レーザ光源と、少なくとも一つの貫通孔を有するマスクとを有するレーザ照射加工装置であって、

前記レーザ光源と前記マスクとの間には、マイクロレンズアレイシステムが配置され、

前記マイクロレンズアレイシステムは、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームを形成し、

前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、

前記マイクロレンズアレイシステムの透過率は、65%以上であり、

前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上であることを特徴とするレーザ照射加工装置。

【請求項2】

各サブビームの前記マスクにおけるスポットの最大寸法は、前記マスクの対応する各貫通孔の最大寸法と実質的に等しい請求項1に記載のレーザ照射加工装置。

【請求項3】

各サブビームの前記マスクにおけるスポットの形状は、前記マスクの対応する各貫通孔の開口形状と実質的に等しい請求項1または2に記載のレーザ照射加工装置。

【請求項4】

前記マスクは、寸法および形状が実質的に等しい複数の貫通孔を有する請求項1乃至3のいずれか一つに記載のレーザ照射加工装置。

【請求項5】

前記マイクロレンズアレイシステムは、第1および第2のマイクロレンズアレイ素子を有し、

前記第1のマイクロレンズアレイ素子は、複数の第1のマイクロレンズが配置された第1のレンズ面を有し、前記第2のマイクロレンズアレイ素子は、複数の第2のマイクロレンズが配置された第2のレンズ面を有し、前記第1および第2のマイクロレンズアレイ素子は、双方のレンズ面が相互に内向きに対向するように配置される請求項4に記載のレーザ照射加工装置。

【請求項6】

前記第1のマイクロレンズアレイ素子は、前記第2のマイクロレンズアレイ素子よりも前記レーザ光源に近い側に配置され、

前記第1のマイクロレンズアレイ素子の各第1のマイクロレンズの焦点距離をF1(mm)とし、各第1のマイクロレンズの最大寸法をR1(mm)とし、前記第2のマイクロレンズアレイ素子の各第2のマイクロレンズの焦点距離をF2(mm)とし、前記マスクの各貫通孔の開口の最大寸法をRm(mm)としたとき、

R1:Rm=F1:F2 (1)式

の関係が成り立つ請求項5に記載のレーザ照射加工装置。

【請求項7】

前記第1のマイクロレンズは、前記第1のレンズ面から見たとき、正方形、長方形、六角形、および円形からなる群から選定された一つの形状を有し、および/または

前記第2のマイクロレンズは、前記第2のレンズ面から見たとき、正方形、長方形、六角形、および円形からなる群から選定された一つの形状を有する請求項5または6に記載のレーザ照射加工装置。

【請求項8】

前記第1のマイクロレンズアレイ素子の少なくとも一部は、フッ化カルシウムおよび/または石英で構成され、ならびに/または

前記第2のマイクロレンズアレイ素子の少なくとも一部は、フッ化カルシウムおよび/または石英で構成される請求項5乃至7のいずれか一つに記載のレーザ照射加工装置。

【請求項9】

前記レーザ光源は、YAGレーザ、YVO4レーザ、二酸化炭素レーザ、およびエキシマレーザからなる群から選定された少なくとも一つを放射する請求項1乃至8のいずれか一つに記載のレーザ照射加工装置。

【請求項10】

当該レーザ照射加工装置により、被加工対象に微細パターンが形成され、

該微細パターンは、貫通孔および/またはマイクロ流路である請求項1乃至9のいずれか一つに記載のレーザ照射加工装置。

【請求項11】

貫通孔を有するマスクを介して被加工対象にレーザ光を照射し、これにより前記被加工対象を加工する方法であって、

(a)レーザ光源、マイクロレンズアレイシステム、少なくとも一つの貫通孔を有するマスク、および被加工対象を、この順に配置する工程と、

(b)前記レーザ光源から、前記マイクロレンズアレイシステムに向かってレーザ光を放射する工程と、

(c)前記マイクロレンズアレイシステムにより、入射レーザ光から、前記マスクに形成された各貫通孔に対応する各サブビームが形成される工程であって、

前記各サブビームの中心軸は、対応する各貫通孔の中心軸と実質的に等しく、

前記マイクロレンズアレイシステムの透過率は、65%以上であり、

前記マスクに照射された前記サブビームの総光量をAsとし、前記マスクの貫通孔を通過したサブビームの総光量をAtとしたとき、At/Asで表される光利用率は、75%以上である工程と、

(d)各サブビームが前記マスクの対応する貫通孔から出射される工程と、

(e)前記各サブビームが前記被加工対象に照射される工程と、

を有することを特徴とする方法。

【請求項12】

各サブビームの前記マスクにおけるスポットの最大寸法は、前記マスクの対応する各貫通孔の最大寸法と実質的に等しい請求項11に記載の方法。

【請求項13】

各サブビームの前記マスクにおけるスポットの形状は、前記マスクの対応する各貫通孔の開口形状と実質的に等しい請求項11または12に記載の方法。

【請求項14】

前記マスクは、寸法および形状が実質的に等しい複数の貫通孔を有する請求項11乃至13のいずれか一つに記載の方法。

【請求項15】

前記マイクロレンズアレイシステムは、第1および第2のマイクロレンズアレイ素子を有し、

前記第1のマイクロレンズアレイ素子は、複数の第1のマイクロレンズが配置された第1のレンズ面を有し、前記第2のマイクロレンズアレイ素子は、複数の第2のマイクロレンズが配置された第2のレンズ面を有し、前記第1および第2のマイクロレンズアレイ素子は、双方のレンズ面が相互に対向するように配置される請求項14に記載の方法。

【請求項16】

前記第1のマイクロレンズアレイ素子は、前記第2のマイクロレンズアレイ素子よりも前記レーザ光源に近い側に配置され、

前記第1のマイクロレンズアレイ素子の各第1のマイクロレンズの焦点距離をF1(mm)とし、各第1のマイクロレンズの最大寸法をR1(mm)とし、前記第2のマイクロレンズアレイ素子の各第2のマイクロレンズの焦点距離をF2(mm)とし、前記マスクの各貫通孔の開口の最大寸法をRm(mm)としたとき、

R1:Rm=F1:F2 (1)式

の関係が成り立つ請求項15に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−52437(P2013−52437A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−194400(P2011−194400)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]