レーザ照射装置及びレーザ照射ヘッドの健全性診断方法

【課題】レーザ照射ヘッドを分解することなく、容易にレーザ照射ヘッドの健全性を確認することのできるレーザ照射装置及びレーザ照射ヘッドの健全性診断方法を提供する。

【解決手段】レーザ発振器と、レーザ光を被加工部に照射してレーザ加工を施すレーザ照射ヘッドと、レーザ発振器から発振されたレーザ光を、レーザ照射ヘッドに伝送する伝送機構とを具備したレーザ照射装置であって、レーザ照射ヘッドは、照射ヘッドの、レーザビームを被加工部へ射出する射出部に配設された保護ガラスと、照射ヘッド内に設けられ、レーザ光を透過し、被加工部からの反射光のうち少なくとも可視光を反射する反射機構と、反射機構で反射した光を取込む撮像カメラと、反射機構と撮像カメラの間に設けられ、撮像カメラの焦点位置を少なくとも保護ガラス及び被加工物の位置に切り替え可能な画像調整用光学系と、を具備している。

【解決手段】レーザ発振器と、レーザ光を被加工部に照射してレーザ加工を施すレーザ照射ヘッドと、レーザ発振器から発振されたレーザ光を、レーザ照射ヘッドに伝送する伝送機構とを具備したレーザ照射装置であって、レーザ照射ヘッドは、照射ヘッドの、レーザビームを被加工部へ射出する射出部に配設された保護ガラスと、照射ヘッド内に設けられ、レーザ光を透過し、被加工部からの反射光のうち少なくとも可視光を反射する反射機構と、反射機構で反射した光を取込む撮像カメラと、反射機構と撮像カメラの間に設けられ、撮像カメラの焦点位置を少なくとも保護ガラス及び被加工物の位置に切り替え可能な画像調整用光学系と、を具備している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、レーザ照射装置及びレーザ照射ヘッドの健全性診断方法に関する。

【背景技術】

【0002】

レーザ加工は、レーザ発振器から照射されたレーザ光を、レーザ照射ヘッド内に設けられたレンズやミラーなどの光学系を介して被加工対象物の表面に集光し、被加工対象物の溶接、切断、あるいはレーザピーニングや焼入れなどの表面改質を行う方法である。使用するレーザ発振器の種類と被加工対象物の材質によってレーザ光の吸収率が異なり、またレーザ出力の違い等によっても様々な加工を行うことができる。例えば、レーザ溶接や切断などでは、数kWクラスの高出力のYAGレーザ、CO2レーザ、あるいはファイバレーザ等が用いられ、レーザ波形を、連続波あるいはパルスとして使い分けることによってレーザ加工部の品質を変えることもできる。

【0003】

レーザ溶接では、溶化材を用いてクラッド溶接が行われている。例えば、原子力プラントにおいて応力腐食割れが発生した部位、あるいは発生する可能性がある部位について補修を行う場合には、耐応力腐食割れ性に優れた溶化材を用いてクラッド溶接を行う。これにより、溶接補修を行った部位に応力腐食割れが発生するのを防止することができる。また、応力腐食割れがすでに発生した部位については、溶化材を用いたクラッド溶接によりき裂を封止することで炉水に対して隔離することができ、また炉水の外部への漏洩を防止することができる。

【0004】

レーザ溶接を行う場合、加工部からヒュームと呼ばれる金属蒸気やスパッタが発生する。そのため、レーザ照射ヘッド内部の光学系にヒュームやスパッタが入らないように保護ガラスを設けたり、加工ガスを噴出したりしながらレーザ加工が行われる。

【0005】

レーザ溶接において、溶接部の品質を確保するための技術として、レーザ加工状態を映像で表示するモニタリング装置を用いる技術が知られている(例えば、特許文献1参照。)。この技術は、レーザ光を被加工対象物表面に照射した際に形成される溶融池や開先の位置情報を画像認識し、レーザ加工状態を制御するものであり、安定した品質の溶接部を形成することが可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3752112号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

レーザ加工では、レーザ加工中に発生するヒュームやスパッタがレーザ照射ヘッドの保護ガラスやレンズ等に付着し、レーザ照射ヘッドの健全性が損なわれた場合、被加工対象物表面に照射されるレーザパワーが低下する可能性がある。上述した従来のモニタリング装置では、溶接部の良否判断はできてもレーザ照射ヘッドの健全性確認をすることはできない。また、レーザ照射ヘッドの健全性確認については、レーザ照射ヘッドを分解して確認するしか方法はなく、点検に時間がかかるとともに、仮に再加工を行う必要が生じた場合にどこまで戻ってやり直せばよいか判断できないという課題もある。

【0008】

本発明は、上記従来の事情に対処してなされたものであり、レーザ照射ヘッドを分解することなく、容易にレーザ照射ヘッドの健全性を確認することのできるレーザ照射装置及びレーザ照射ヘッドの健全性診断方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

レーザ照射装置の一態様は、レーザ光を発振するレーザ発振器と、前記レーザ発振器から発振されたレーザ光を被加工部に照射してレーザ加工を施すレーザ照射ヘッドと、前記レーザ発振器から発振されたレーザ光を、前記レーザ照射ヘッドに伝送する伝送機構と、を具備したレーザ照射装置であって、前記レーザ照射ヘッドは、前記照射ヘッドの、レーザビームを被加工部へ射出する射出部に配設された保護ガラスと、前記照射ヘッド内に設けられ、前記レーザ光を透過し、前記被加工部からの反射光のうち少なくとも可視光を反射する反射機構と、前記反射機構で反射した光を取込む撮像カメラと、前記反射機構と前記撮像カメラの間に設けられ、前記撮像カメラの焦点位置を少なくとも前記保護ガラス及び前記被加工物の位置に切り替え可能な画像調整用光学系と、を具備したことを特徴とする。

【0010】

レーザ照射ヘッドの健全性診断方法の一態様は、レーザ光を発振するレーザ発振器と、前記レーザ発振器から発振されたレーザ光を被加工部に照射してレーザ加工を施すレーザ照射ヘッドと、前記レーザ発振器から発振されたレーザ光を前記レーザ照射ヘッドに伝送する伝送機構と、を具備し、前記レーザ照射ヘッドが、前記伝送機構からのレーザ光を調整して前記被加工部に照射するレーザビームとするレーザ光調整ユニットと、レーザビームを射出する射出部に配設された保護ガラスと、を有するレーザ照射装置の前記レーザ照射ヘッドの健全性を診断するレーザ照射ヘッドの健全性診断方法であって、前記レーザ照射ヘッドに、前記照射ヘッド内に設けられ、前記レーザ光を透過し、前記被加工部からの反射光のうち少なくとも可視光を反射する反射機構と、前記反射機構で反射した光を取込む撮像カメラと、前記反射機構と前記撮像カメラの間に設けられ、前記撮像カメラの焦点位置を少なくとも前記保護ガラス及び前記被加工物の位置に切り替え可能な画像調整用光学系と、を配設し、前記撮像カメラで取り込んだ画像に基づいて前記レーザ照射ヘッドの健全性を診断することを特徴とする。

【発明の効果】

【0011】

本発明によれば、レーザ照射ヘッドを分解することなく、容易にレーザ照射ヘッドの健全性を確認することができる。

【図面の簡単な説明】

【0012】

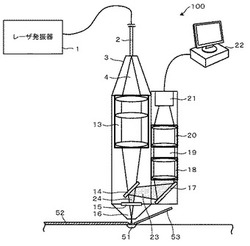

【図1】第1実施形態に係るレーザ照射装置の要部概略構成を模式的に示す図。

【図2】第2実施形態に係るレーザ照射装置の要部概略構成を模式的に示す図。

【図3】画像情報の例を模式的に示す図。

【図4】画像情報の例を模式的に示す図。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態を、図面を参照して説明する。

【0014】

図1は、第1実施形態に係るレーザ照射装置の要部概略構成を模式的に示す図である。レーザ照射装置100は、レーザ発振器1と、レーザ光伝送手段である光ファイバ2と、レーザ照射ヘッド3とを具備しており、レーザ発振器1で発振されたレーザ光4を、光ファイバ2を用いて伝送させてレーザ照射ヘッド3へ入射させる構成となっている。

【0015】

レーザ照射ヘッド3の内部には、後端側(図1中上側)から順に、レーザ光調整ユニット13とダイクロイックミラー14が配設されており、レーザ照射ヘッド3のレーザビーム4の射出部には、保護ガラス15が配設されている。また、保護ガラス15より先端側(図1中下側)の部分には、ノズル16が配設されている。ダイクロイックミラー14は、入射する光のうち、レーザ光は透過させ、可視光は反射する反射機構としての機能を有する。

【0016】

また、ダイクロイックミラー14の側方には、ダイクロイックミラー14によって反射された光を反射する反射ミラー17が配設されており、反射ミラー17で反射された光の光路上に位置するように、波長別遮光機構18、画像調整用レンズユニット20、CCDカメラ21が配設されている。さらに、CCDカメラ21には、コンピュータ及びディスプレイ等からなる画像処理機構22が接続されている。

【0017】

光ファイバ2によってレーザ照射ヘッド3まで伝送されたレーザ光4は、レーザ照射ヘッド3内のレーザ光調整ユニット13へ導入される。光ファイバ2から照射されたレーザ光4は、光ファイバ2への入射開口数に応じて広がりながら伝送されるため、複数のレンズ等から構成されるレーザ光調整ユニット13でレーザ光4を平行光にするなど伝送するために必要な大きさに調整し、また被加工点に向けて集光する構成となっている。レーザ光調整ユニット13から出射されたレーザ光4は集光しながらダイクロイックミラー14、保護ガラス15、ノズル16を介して被加工物の表面に照射される。レーザ光4は、被加工物の表面に照射される時点では、集光されてレーザ加工に適した所定のレーザビームとなっている。

【0018】

レーザ光4が照射された被加工物の表面では、レーザ光4の集光スポット径、レーザ出力、被加工物の材質等により溶融池51が形成され、例えば溶融池にフィラーワイヤ53を供給しながらレーザ照射ヘッドを移動させれば、溶接ビード52を形成することができる。

【0019】

レーザ光4が照射された被加工物の表面からは、溶融池51の形成に伴い、ヒュームやスパッタが飛散する。通常は図示しないシールドガスをノズル16の先端から噴出しながらレーザ加工を行うため、保護ガラス15の表面にヒュームやスパッタが付着する可能性は低いが、従来は、レーザ照射ヘッド3を分解しない限り実際に保護ガラス15の表面にヒュームやスパッタが付着したかどうか確認することはできなかった。

【0020】

これに対して、本第1実施形態のレーザ照射装置100では、レーザ照射ヘッド3内に配設されたダイクロイックミラー14により可視光を反射し、この可視光を、反射ミラー17、波長別遮光機構18、画像調整用レンズユニット20を介してCCDカメラ21で撮像し、この撮像画像を画像処理機構22で処理するようになっている。したがって、溶融池51近傍の画像や保護ガラス15の表面の画像を確認することができる。

【0021】

被加工物の表面の溶融池51近傍からは、照射されたレーザ光4が被加工物の表面で反射したレーザ光と、可視光と、金属プラズマから発せられるノイズ成分を含む光(レーザ光+可視光+ノイズ)24が画像情報として得られ、ダイクロイックミラー14では、これらのうち主に可視光成分だけを反射させる。

【0022】

しかしながら、ダイクロイックミラー14は、コーティングで皮膜を形成しているため、100%可視光だけを反射することはできず、レーザ溶接時に発生するプラズマからの赤外領域のノイズ成分等もダイクロイックミラー14で反射されてしまう。このため、ダイクロイックミラー14の反射光(可視光+ノイズ)23を、そのままCCDカメラ21に導入した場合にはノイズの影響で、必要とされる画像情報を得ることができない。

【0023】

本第1実施形態のレーザ照射装置100では、レーザ照射ヘッド3に配設されている波長別遮光機構18に、ダイクロイックミラー14からの反射光(可視光+ノイズ)23を導入し、ノイズ成分を除去してノイズ成分の無い可視光19を得る。

【0024】

ここで、波長別遮光機構18に色ガラスフィルタを用いれば、例えば赤外より長い波長成分をカットすることができ、可視光19のみを画像情報として得ることが可能となる。また、紫外領域用色フィルタを併用すれば、紫外領域の波長のノイズ成分も除去することができる。さらに、偏光フィルタや減光フィルタなどを併用することでハレーションなどが起きないような画像情報を得ることが可能となる。

【0025】

上記のように、波長別遮光機構18によってノイズ成分を除去された可視光19は、画像調整用レンズユニット20を介し、CCDカメラ21によって撮影される。画像調整用レンズユニット20は、レンズの位置を移動させて焦点位置を変更することのできる機構を具備しており、例えば図3(a)に示すように溶融池51へフィラーワイヤ53を供給し溶接している状況を確認することや、あるいは図3(b)に示すように保護ガラス15表面の状態を確認するなど、焦点位置を切り替えて、焦点を合わせた位置の画像を得ることができるようになっている。また、画像調整用レンズユニット20視野角変更機構(ズーム機構)を有している。

【0026】

画像処理機構22は、前述したとおり、コンピュータ及びディスプレイ等から構成されている。この画像処理機構22は、得られた画像情報を記憶しておく記憶手段と、この記憶手段に記憶された画像情報と例えばリアルタイムで得られた画像情報等とを比較する比較手段とを具備している。

【0027】

レーザ溶接を例に挙げて説明すると、溶接開始時の情報として図3(a)、図3(b)に示すように健全な状態での初期の画像情報を記憶手段に記憶しておく。なお、図3(a)は、溶接部に焦点位置を合わせた状態を模式的に示しており、図3(b)は、保護ガラス15表面に焦点位置を合わせた状態を模式的に示している。図3(b)では、保護ガラス15越しに、溶接ビード52等が小さく見えている。

【0028】

その後、レーザ溶接を開始してある程度時間が経過した後、定期的に画像情報を記憶手段に記憶し、これらの画像情報を比較手段によって比較するように設定しておけば、レーザ照射ヘッド3の光学系に損傷等の不具合が発生せずに健全な状態でレーザ溶接が実施されているか否かを確認することが可能となる。

【0029】

仮に、不具合が発生した場合、例えば図3(c)に示すように保護ガラス15の表面に部分的にスパッタ54が付着した場合、あるいは、図3(d)に示すように保護ガラス15の表面にヒューム55が付着した場合(全体が曇ったような画像になっている。)、等の状況を、画像情報によって確認することができる。

【0030】

また、水中レーザ溶接のように、図1に示したレーザ照射ヘッド3を水中に入れてノズル16の先端からシールドガスを噴出しながら溶接を行う方法では、シールドガスの噴出状態に乱れが生じると図3(e)に示すように保護ガラス15の表面に水滴56が付着している状況を確認することができる。

【0031】

具体的には、例えば、画像処理機構22に記憶されたレーザ照射ヘッド3が健全な時の画像情報と、レーザ加工後の画像情報とを比較し、これらの比較によって得られた差分に基づいて、健全性の判定を行うことができる。この場合、例えば、保護ガラス15の表面に所定基準値以上スパッタの付着量が増加した場合に健全性が損なわれた等の判定を行うことができる。また、画像処理機構22において光量を検出し、レーザ加工前におけるレーザ照射ヘッド3が健全な時の光量と、レーザ加工後の光量との光量差に基づいて、健全性の判定を行うことができる。この場合、例えば、保護ガラス15の表面にヒュームが付着して光量が低下し、光量差が所定基準値以上となった場合に健全性が損なわれた等の判定を行うことができる。

【0032】

以上のように、ダイクロイックミラー14で反射させたノイズ成分を含む反射光(可視光+ノイズ)23から波長別遮光部18でノイズとなる波長成分を除去し、画像調整用レンズユニット20により焦点位置を切り替えることによって観察位置を切り替えながら画像処理機構22で画像を確認することにより、レーザ照射ヘッド3自体の健全性を確認しながらレーザ加工を行うことが可能となる。

【0033】

また、被加工物表面からの反射光をレーザ溶接ヘッド3内のダイクロイックミラー14により分岐してCCDカメラ21で取り込む構成のため、レーザ溶接ヘッド3の被加工物と対向する部分の構造を複雑化・大型化する必要がない。

【0034】

また、被加工物表面からの反射光のうち、レーザ光4の光路に入る反射光を撮影するため、施工可能な状態であれば確実に保護ガラス15等を確認することができる。仮に、例えば保護ガラス15のノズル16側にCCDカメラ等を設けて保護ガラス15を撮影する構成であると、保護ガラス15と当該CCDカメラの間に侵入するヒュームやスパッタが撮影の障害となることが考えられる。

【0035】

なお、本実施形態ではダイクロイックミラー14がレーザ光調整ユニット13と保護ガラス15の間に設けられるものとして説明したが、これに限定されない。レーザ光4の光路から保護ガラス15に入射した反射光を分岐してCCDカメラ21に入射できればよく、例えばレーザ光調整ユニット13と光ファイバ2の間であってもよい。あるいは、レーザ光4の伝送距離が長い場合は複数の光ファイバ2を光中継器で接続する場合があるが、この光中継器の中で反射光を分岐するような構成であってもよい。

【0036】

なお、上記の説明では、レーザ溶接を例に挙げて説明したが、レーザ溶接に限らず、レーザ切断、レーザピーニングなど、レーザ加工全般に適用することが可能である。

【0037】

次に、図2を参照して、第2実施形態について説明する。

【0038】

図2は、第2実施形態に係るレーザ照射装置200の要部概略構成を模式的に示すものである。このレーザ照射装置200では、レーザ照射ヘッド3内に配設されているダイクロイックミラー14が駆動機構31を具備しており、ダイクロイックミラー14の位置を、図1に示したように、保護ガラス15側から入射する可視光を反射させる位置と、図2に示すように、レーザ光調整ユニット13側から入射する可視光を反射させる位置とに設定可能とされている。

【0039】

すなわち、図2中に矢印で示すように、ダイクロイックミラー14は、駆動機構31によって回転軸30を中心として回動可能となっており、図1に示したように、保護ガラス15側から入射する可視光をダイクロイックミラー14で反射させて、反射ミラー17、波長別遮光機構18、画像調整用レンズユニット20を介してCCDカメラ21に入射させて画像情報を得る位置と、図2に示すように、レーザ光調整ユニット13側から入射する可視光を反射させて、反射ミラー17、波長別遮光機構18、画像調整用レンズユニット20を介してCCDカメラ21に入射させて画像情報を得る位置とに設定可能とされている。なお、他の部分については、図1に示した第1実施形態と同様な構成となっているので、対応する部分には同一の符号を付して重複した説明は省略する。

【0040】

図1に示すダイクロイックミラー14の位置は、レーザ加工時等にレーザ加工部や保護ガラス15の表面の画像情報を得る位置であり、図2に示すダイクロイックミラー14の位置は、レーザ加工を行っていない時に、レーザ照射ヘッド3内の内部光学系の画像情報を得る位置である。

【0041】

図2に示すように、ダイクロイックミラー14の可視光反射面を、レーザ光調整ユニット13側へ向けることでレーザ加工を行うことはできなくなるが、レーザ光調整ユニット13の光学系の状況及びこの光学系を通して光ファイバ2の端部の状況を見ることができ、これらに損傷がないか否かを確認することができる。この場合も、画像調整用レンズユニット20の焦点位置切り替え機能を用いることで、レーザ光調整ユニット13の内部のレンズの状況、及び光ファイバ2の端部の状況について確認する。

【0042】

特に、光ファイバ2の端部の状況を確認する場合には、光ファイバ2の端部の径が、レーザ光調整ユニット13の内部のレンズの径等に比べて小さいので、画像調整用レンズユニット20の視野角変更機構(ズーム機構)を用いることによって、例えば、図4(a)に示すように、光ファイバ2の端部を拡大した状態の画像情報を得ることができる。

【0043】

光ファイバ2の端面に損傷が発生した場合、例えば、光ファイバ2の端面で溶融が発生した場合、光ファイバ2の端面が盛り上がったような状況になっているので、図4(b)に示すように、図4(a)に示す正常な場合の円形の画像とは異なった画像(図4(b)に示す例では楕円状となっている。実際には、光ファイバ2端面の変形により、もっと歪んだような形状になる。)となり、確認することができる。

【0044】

ここで、図4(a)に示すようなレーザ加工開始前の光ファイバ2等が正常な場合の画像を画像処理機構22の記憶部に記録しておき、定期的に光ファイバ2の端面やレーザ光調整ユニット13の内部光学系を確認するようにすれば、レーザ照射ヘッド3が健全な状態でレーザ加工を行うことが可能となる。

【0045】

なお、レーザ照射ヘッド3内部の光学系を観察する際、レーザ発振器1からレーザ加工を行う場合より低出力(例えば数mW〜100W程度)のレーザ光を照射しながら内部の光学系の観察を行えば、レーザ光が照明の働きをしてより内部の光学系の状態の確認がし易くなる。なお、レーザ光調整ユニット13を構成するレンズの表面には反射防止膜がコーティングされており、レーザ光が照射されるとこの反射防止膜が発光する。

【0046】

以上のようにしてレーザ照射ヘッド3の内部を定期的に観察することにより、レーザ照射ヘッド3が健全な状態でレーザ加工を行うことが可能となる。

【0047】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0048】

1……レーザ発振器、2……光ファイバ、3……レーザ照射ヘッド、12……レーザ光、13……レーザ光調整ユニット、14……ダイクロイックミラー、15……保護ガラス、16……ノズル、17……反射ミラー、18……波長別遮光部、19……可視光、20……画像調整用レンズユニット、21……CCDカメラ、22……画像処理機構、23……可視光+ノイズ、24……レーザ光+可視光+ノイズ、30……回転軸、31……駆動機構。

【技術分野】

【0001】

本発明の実施形態は、レーザ照射装置及びレーザ照射ヘッドの健全性診断方法に関する。

【背景技術】

【0002】

レーザ加工は、レーザ発振器から照射されたレーザ光を、レーザ照射ヘッド内に設けられたレンズやミラーなどの光学系を介して被加工対象物の表面に集光し、被加工対象物の溶接、切断、あるいはレーザピーニングや焼入れなどの表面改質を行う方法である。使用するレーザ発振器の種類と被加工対象物の材質によってレーザ光の吸収率が異なり、またレーザ出力の違い等によっても様々な加工を行うことができる。例えば、レーザ溶接や切断などでは、数kWクラスの高出力のYAGレーザ、CO2レーザ、あるいはファイバレーザ等が用いられ、レーザ波形を、連続波あるいはパルスとして使い分けることによってレーザ加工部の品質を変えることもできる。

【0003】

レーザ溶接では、溶化材を用いてクラッド溶接が行われている。例えば、原子力プラントにおいて応力腐食割れが発生した部位、あるいは発生する可能性がある部位について補修を行う場合には、耐応力腐食割れ性に優れた溶化材を用いてクラッド溶接を行う。これにより、溶接補修を行った部位に応力腐食割れが発生するのを防止することができる。また、応力腐食割れがすでに発生した部位については、溶化材を用いたクラッド溶接によりき裂を封止することで炉水に対して隔離することができ、また炉水の外部への漏洩を防止することができる。

【0004】

レーザ溶接を行う場合、加工部からヒュームと呼ばれる金属蒸気やスパッタが発生する。そのため、レーザ照射ヘッド内部の光学系にヒュームやスパッタが入らないように保護ガラスを設けたり、加工ガスを噴出したりしながらレーザ加工が行われる。

【0005】

レーザ溶接において、溶接部の品質を確保するための技術として、レーザ加工状態を映像で表示するモニタリング装置を用いる技術が知られている(例えば、特許文献1参照。)。この技術は、レーザ光を被加工対象物表面に照射した際に形成される溶融池や開先の位置情報を画像認識し、レーザ加工状態を制御するものであり、安定した品質の溶接部を形成することが可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3752112号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

レーザ加工では、レーザ加工中に発生するヒュームやスパッタがレーザ照射ヘッドの保護ガラスやレンズ等に付着し、レーザ照射ヘッドの健全性が損なわれた場合、被加工対象物表面に照射されるレーザパワーが低下する可能性がある。上述した従来のモニタリング装置では、溶接部の良否判断はできてもレーザ照射ヘッドの健全性確認をすることはできない。また、レーザ照射ヘッドの健全性確認については、レーザ照射ヘッドを分解して確認するしか方法はなく、点検に時間がかかるとともに、仮に再加工を行う必要が生じた場合にどこまで戻ってやり直せばよいか判断できないという課題もある。

【0008】

本発明は、上記従来の事情に対処してなされたものであり、レーザ照射ヘッドを分解することなく、容易にレーザ照射ヘッドの健全性を確認することのできるレーザ照射装置及びレーザ照射ヘッドの健全性診断方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

レーザ照射装置の一態様は、レーザ光を発振するレーザ発振器と、前記レーザ発振器から発振されたレーザ光を被加工部に照射してレーザ加工を施すレーザ照射ヘッドと、前記レーザ発振器から発振されたレーザ光を、前記レーザ照射ヘッドに伝送する伝送機構と、を具備したレーザ照射装置であって、前記レーザ照射ヘッドは、前記照射ヘッドの、レーザビームを被加工部へ射出する射出部に配設された保護ガラスと、前記照射ヘッド内に設けられ、前記レーザ光を透過し、前記被加工部からの反射光のうち少なくとも可視光を反射する反射機構と、前記反射機構で反射した光を取込む撮像カメラと、前記反射機構と前記撮像カメラの間に設けられ、前記撮像カメラの焦点位置を少なくとも前記保護ガラス及び前記被加工物の位置に切り替え可能な画像調整用光学系と、を具備したことを特徴とする。

【0010】

レーザ照射ヘッドの健全性診断方法の一態様は、レーザ光を発振するレーザ発振器と、前記レーザ発振器から発振されたレーザ光を被加工部に照射してレーザ加工を施すレーザ照射ヘッドと、前記レーザ発振器から発振されたレーザ光を前記レーザ照射ヘッドに伝送する伝送機構と、を具備し、前記レーザ照射ヘッドが、前記伝送機構からのレーザ光を調整して前記被加工部に照射するレーザビームとするレーザ光調整ユニットと、レーザビームを射出する射出部に配設された保護ガラスと、を有するレーザ照射装置の前記レーザ照射ヘッドの健全性を診断するレーザ照射ヘッドの健全性診断方法であって、前記レーザ照射ヘッドに、前記照射ヘッド内に設けられ、前記レーザ光を透過し、前記被加工部からの反射光のうち少なくとも可視光を反射する反射機構と、前記反射機構で反射した光を取込む撮像カメラと、前記反射機構と前記撮像カメラの間に設けられ、前記撮像カメラの焦点位置を少なくとも前記保護ガラス及び前記被加工物の位置に切り替え可能な画像調整用光学系と、を配設し、前記撮像カメラで取り込んだ画像に基づいて前記レーザ照射ヘッドの健全性を診断することを特徴とする。

【発明の効果】

【0011】

本発明によれば、レーザ照射ヘッドを分解することなく、容易にレーザ照射ヘッドの健全性を確認することができる。

【図面の簡単な説明】

【0012】

【図1】第1実施形態に係るレーザ照射装置の要部概略構成を模式的に示す図。

【図2】第2実施形態に係るレーザ照射装置の要部概略構成を模式的に示す図。

【図3】画像情報の例を模式的に示す図。

【図4】画像情報の例を模式的に示す図。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態を、図面を参照して説明する。

【0014】

図1は、第1実施形態に係るレーザ照射装置の要部概略構成を模式的に示す図である。レーザ照射装置100は、レーザ発振器1と、レーザ光伝送手段である光ファイバ2と、レーザ照射ヘッド3とを具備しており、レーザ発振器1で発振されたレーザ光4を、光ファイバ2を用いて伝送させてレーザ照射ヘッド3へ入射させる構成となっている。

【0015】

レーザ照射ヘッド3の内部には、後端側(図1中上側)から順に、レーザ光調整ユニット13とダイクロイックミラー14が配設されており、レーザ照射ヘッド3のレーザビーム4の射出部には、保護ガラス15が配設されている。また、保護ガラス15より先端側(図1中下側)の部分には、ノズル16が配設されている。ダイクロイックミラー14は、入射する光のうち、レーザ光は透過させ、可視光は反射する反射機構としての機能を有する。

【0016】

また、ダイクロイックミラー14の側方には、ダイクロイックミラー14によって反射された光を反射する反射ミラー17が配設されており、反射ミラー17で反射された光の光路上に位置するように、波長別遮光機構18、画像調整用レンズユニット20、CCDカメラ21が配設されている。さらに、CCDカメラ21には、コンピュータ及びディスプレイ等からなる画像処理機構22が接続されている。

【0017】

光ファイバ2によってレーザ照射ヘッド3まで伝送されたレーザ光4は、レーザ照射ヘッド3内のレーザ光調整ユニット13へ導入される。光ファイバ2から照射されたレーザ光4は、光ファイバ2への入射開口数に応じて広がりながら伝送されるため、複数のレンズ等から構成されるレーザ光調整ユニット13でレーザ光4を平行光にするなど伝送するために必要な大きさに調整し、また被加工点に向けて集光する構成となっている。レーザ光調整ユニット13から出射されたレーザ光4は集光しながらダイクロイックミラー14、保護ガラス15、ノズル16を介して被加工物の表面に照射される。レーザ光4は、被加工物の表面に照射される時点では、集光されてレーザ加工に適した所定のレーザビームとなっている。

【0018】

レーザ光4が照射された被加工物の表面では、レーザ光4の集光スポット径、レーザ出力、被加工物の材質等により溶融池51が形成され、例えば溶融池にフィラーワイヤ53を供給しながらレーザ照射ヘッドを移動させれば、溶接ビード52を形成することができる。

【0019】

レーザ光4が照射された被加工物の表面からは、溶融池51の形成に伴い、ヒュームやスパッタが飛散する。通常は図示しないシールドガスをノズル16の先端から噴出しながらレーザ加工を行うため、保護ガラス15の表面にヒュームやスパッタが付着する可能性は低いが、従来は、レーザ照射ヘッド3を分解しない限り実際に保護ガラス15の表面にヒュームやスパッタが付着したかどうか確認することはできなかった。

【0020】

これに対して、本第1実施形態のレーザ照射装置100では、レーザ照射ヘッド3内に配設されたダイクロイックミラー14により可視光を反射し、この可視光を、反射ミラー17、波長別遮光機構18、画像調整用レンズユニット20を介してCCDカメラ21で撮像し、この撮像画像を画像処理機構22で処理するようになっている。したがって、溶融池51近傍の画像や保護ガラス15の表面の画像を確認することができる。

【0021】

被加工物の表面の溶融池51近傍からは、照射されたレーザ光4が被加工物の表面で反射したレーザ光と、可視光と、金属プラズマから発せられるノイズ成分を含む光(レーザ光+可視光+ノイズ)24が画像情報として得られ、ダイクロイックミラー14では、これらのうち主に可視光成分だけを反射させる。

【0022】

しかしながら、ダイクロイックミラー14は、コーティングで皮膜を形成しているため、100%可視光だけを反射することはできず、レーザ溶接時に発生するプラズマからの赤外領域のノイズ成分等もダイクロイックミラー14で反射されてしまう。このため、ダイクロイックミラー14の反射光(可視光+ノイズ)23を、そのままCCDカメラ21に導入した場合にはノイズの影響で、必要とされる画像情報を得ることができない。

【0023】

本第1実施形態のレーザ照射装置100では、レーザ照射ヘッド3に配設されている波長別遮光機構18に、ダイクロイックミラー14からの反射光(可視光+ノイズ)23を導入し、ノイズ成分を除去してノイズ成分の無い可視光19を得る。

【0024】

ここで、波長別遮光機構18に色ガラスフィルタを用いれば、例えば赤外より長い波長成分をカットすることができ、可視光19のみを画像情報として得ることが可能となる。また、紫外領域用色フィルタを併用すれば、紫外領域の波長のノイズ成分も除去することができる。さらに、偏光フィルタや減光フィルタなどを併用することでハレーションなどが起きないような画像情報を得ることが可能となる。

【0025】

上記のように、波長別遮光機構18によってノイズ成分を除去された可視光19は、画像調整用レンズユニット20を介し、CCDカメラ21によって撮影される。画像調整用レンズユニット20は、レンズの位置を移動させて焦点位置を変更することのできる機構を具備しており、例えば図3(a)に示すように溶融池51へフィラーワイヤ53を供給し溶接している状況を確認することや、あるいは図3(b)に示すように保護ガラス15表面の状態を確認するなど、焦点位置を切り替えて、焦点を合わせた位置の画像を得ることができるようになっている。また、画像調整用レンズユニット20視野角変更機構(ズーム機構)を有している。

【0026】

画像処理機構22は、前述したとおり、コンピュータ及びディスプレイ等から構成されている。この画像処理機構22は、得られた画像情報を記憶しておく記憶手段と、この記憶手段に記憶された画像情報と例えばリアルタイムで得られた画像情報等とを比較する比較手段とを具備している。

【0027】

レーザ溶接を例に挙げて説明すると、溶接開始時の情報として図3(a)、図3(b)に示すように健全な状態での初期の画像情報を記憶手段に記憶しておく。なお、図3(a)は、溶接部に焦点位置を合わせた状態を模式的に示しており、図3(b)は、保護ガラス15表面に焦点位置を合わせた状態を模式的に示している。図3(b)では、保護ガラス15越しに、溶接ビード52等が小さく見えている。

【0028】

その後、レーザ溶接を開始してある程度時間が経過した後、定期的に画像情報を記憶手段に記憶し、これらの画像情報を比較手段によって比較するように設定しておけば、レーザ照射ヘッド3の光学系に損傷等の不具合が発生せずに健全な状態でレーザ溶接が実施されているか否かを確認することが可能となる。

【0029】

仮に、不具合が発生した場合、例えば図3(c)に示すように保護ガラス15の表面に部分的にスパッタ54が付着した場合、あるいは、図3(d)に示すように保護ガラス15の表面にヒューム55が付着した場合(全体が曇ったような画像になっている。)、等の状況を、画像情報によって確認することができる。

【0030】

また、水中レーザ溶接のように、図1に示したレーザ照射ヘッド3を水中に入れてノズル16の先端からシールドガスを噴出しながら溶接を行う方法では、シールドガスの噴出状態に乱れが生じると図3(e)に示すように保護ガラス15の表面に水滴56が付着している状況を確認することができる。

【0031】

具体的には、例えば、画像処理機構22に記憶されたレーザ照射ヘッド3が健全な時の画像情報と、レーザ加工後の画像情報とを比較し、これらの比較によって得られた差分に基づいて、健全性の判定を行うことができる。この場合、例えば、保護ガラス15の表面に所定基準値以上スパッタの付着量が増加した場合に健全性が損なわれた等の判定を行うことができる。また、画像処理機構22において光量を検出し、レーザ加工前におけるレーザ照射ヘッド3が健全な時の光量と、レーザ加工後の光量との光量差に基づいて、健全性の判定を行うことができる。この場合、例えば、保護ガラス15の表面にヒュームが付着して光量が低下し、光量差が所定基準値以上となった場合に健全性が損なわれた等の判定を行うことができる。

【0032】

以上のように、ダイクロイックミラー14で反射させたノイズ成分を含む反射光(可視光+ノイズ)23から波長別遮光部18でノイズとなる波長成分を除去し、画像調整用レンズユニット20により焦点位置を切り替えることによって観察位置を切り替えながら画像処理機構22で画像を確認することにより、レーザ照射ヘッド3自体の健全性を確認しながらレーザ加工を行うことが可能となる。

【0033】

また、被加工物表面からの反射光をレーザ溶接ヘッド3内のダイクロイックミラー14により分岐してCCDカメラ21で取り込む構成のため、レーザ溶接ヘッド3の被加工物と対向する部分の構造を複雑化・大型化する必要がない。

【0034】

また、被加工物表面からの反射光のうち、レーザ光4の光路に入る反射光を撮影するため、施工可能な状態であれば確実に保護ガラス15等を確認することができる。仮に、例えば保護ガラス15のノズル16側にCCDカメラ等を設けて保護ガラス15を撮影する構成であると、保護ガラス15と当該CCDカメラの間に侵入するヒュームやスパッタが撮影の障害となることが考えられる。

【0035】

なお、本実施形態ではダイクロイックミラー14がレーザ光調整ユニット13と保護ガラス15の間に設けられるものとして説明したが、これに限定されない。レーザ光4の光路から保護ガラス15に入射した反射光を分岐してCCDカメラ21に入射できればよく、例えばレーザ光調整ユニット13と光ファイバ2の間であってもよい。あるいは、レーザ光4の伝送距離が長い場合は複数の光ファイバ2を光中継器で接続する場合があるが、この光中継器の中で反射光を分岐するような構成であってもよい。

【0036】

なお、上記の説明では、レーザ溶接を例に挙げて説明したが、レーザ溶接に限らず、レーザ切断、レーザピーニングなど、レーザ加工全般に適用することが可能である。

【0037】

次に、図2を参照して、第2実施形態について説明する。

【0038】

図2は、第2実施形態に係るレーザ照射装置200の要部概略構成を模式的に示すものである。このレーザ照射装置200では、レーザ照射ヘッド3内に配設されているダイクロイックミラー14が駆動機構31を具備しており、ダイクロイックミラー14の位置を、図1に示したように、保護ガラス15側から入射する可視光を反射させる位置と、図2に示すように、レーザ光調整ユニット13側から入射する可視光を反射させる位置とに設定可能とされている。

【0039】

すなわち、図2中に矢印で示すように、ダイクロイックミラー14は、駆動機構31によって回転軸30を中心として回動可能となっており、図1に示したように、保護ガラス15側から入射する可視光をダイクロイックミラー14で反射させて、反射ミラー17、波長別遮光機構18、画像調整用レンズユニット20を介してCCDカメラ21に入射させて画像情報を得る位置と、図2に示すように、レーザ光調整ユニット13側から入射する可視光を反射させて、反射ミラー17、波長別遮光機構18、画像調整用レンズユニット20を介してCCDカメラ21に入射させて画像情報を得る位置とに設定可能とされている。なお、他の部分については、図1に示した第1実施形態と同様な構成となっているので、対応する部分には同一の符号を付して重複した説明は省略する。

【0040】

図1に示すダイクロイックミラー14の位置は、レーザ加工時等にレーザ加工部や保護ガラス15の表面の画像情報を得る位置であり、図2に示すダイクロイックミラー14の位置は、レーザ加工を行っていない時に、レーザ照射ヘッド3内の内部光学系の画像情報を得る位置である。

【0041】

図2に示すように、ダイクロイックミラー14の可視光反射面を、レーザ光調整ユニット13側へ向けることでレーザ加工を行うことはできなくなるが、レーザ光調整ユニット13の光学系の状況及びこの光学系を通して光ファイバ2の端部の状況を見ることができ、これらに損傷がないか否かを確認することができる。この場合も、画像調整用レンズユニット20の焦点位置切り替え機能を用いることで、レーザ光調整ユニット13の内部のレンズの状況、及び光ファイバ2の端部の状況について確認する。

【0042】

特に、光ファイバ2の端部の状況を確認する場合には、光ファイバ2の端部の径が、レーザ光調整ユニット13の内部のレンズの径等に比べて小さいので、画像調整用レンズユニット20の視野角変更機構(ズーム機構)を用いることによって、例えば、図4(a)に示すように、光ファイバ2の端部を拡大した状態の画像情報を得ることができる。

【0043】

光ファイバ2の端面に損傷が発生した場合、例えば、光ファイバ2の端面で溶融が発生した場合、光ファイバ2の端面が盛り上がったような状況になっているので、図4(b)に示すように、図4(a)に示す正常な場合の円形の画像とは異なった画像(図4(b)に示す例では楕円状となっている。実際には、光ファイバ2端面の変形により、もっと歪んだような形状になる。)となり、確認することができる。

【0044】

ここで、図4(a)に示すようなレーザ加工開始前の光ファイバ2等が正常な場合の画像を画像処理機構22の記憶部に記録しておき、定期的に光ファイバ2の端面やレーザ光調整ユニット13の内部光学系を確認するようにすれば、レーザ照射ヘッド3が健全な状態でレーザ加工を行うことが可能となる。

【0045】

なお、レーザ照射ヘッド3内部の光学系を観察する際、レーザ発振器1からレーザ加工を行う場合より低出力(例えば数mW〜100W程度)のレーザ光を照射しながら内部の光学系の観察を行えば、レーザ光が照明の働きをしてより内部の光学系の状態の確認がし易くなる。なお、レーザ光調整ユニット13を構成するレンズの表面には反射防止膜がコーティングされており、レーザ光が照射されるとこの反射防止膜が発光する。

【0046】

以上のようにしてレーザ照射ヘッド3の内部を定期的に観察することにより、レーザ照射ヘッド3が健全な状態でレーザ加工を行うことが可能となる。

【0047】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0048】

1……レーザ発振器、2……光ファイバ、3……レーザ照射ヘッド、12……レーザ光、13……レーザ光調整ユニット、14……ダイクロイックミラー、15……保護ガラス、16……ノズル、17……反射ミラー、18……波長別遮光部、19……可視光、20……画像調整用レンズユニット、21……CCDカメラ、22……画像処理機構、23……可視光+ノイズ、24……レーザ光+可視光+ノイズ、30……回転軸、31……駆動機構。

【特許請求の範囲】

【請求項1】

レーザ光を発振するレーザ発振器と、

前記レーザ発振器から発振されたレーザ光を被加工部に照射してレーザ加工を施すレーザ照射ヘッドと、

前記レーザ発振器から発振されたレーザ光を、前記レーザ照射ヘッドに伝送する伝送機構と、

を具備したレーザ照射装置であって、

前記レーザ照射ヘッドは、

前記照射ヘッドの、レーザビームを被加工部へ射出する射出部に配設された保護ガラスと、

前記照射ヘッド内に設けられ、前記レーザ光を透過し、前記被加工部からの反射光のうち少なくとも可視光を反射する反射機構と、

前記反射機構で反射した光を取込む撮像カメラと、

前記反射機構と前記撮像カメラの間に設けられ、前記撮像カメラの焦点位置を少なくとも前記保護ガラス及び前記被加工物の位置に切り替え可能な画像調整用光学系と、

を具備したことを特徴とするレーザ照射装置。

【請求項2】

請求項1記載のレーザ照射装置であって、

前記反射機構がダイクロイックミラーから構成され、前記伝送機構から前記保護ガラスへ伝送される前記レーザ光の光路上に配設されていることを特徴とするレーザ照射装置。

【請求項3】

請求項2記載のレーザ照射装置であって、

前記ダイクロイックミラーは、駆動機構を具備し、前記保護ガラス側から入射する可視光を反射させる位置と、前記レーザ光調整ユニット側から入射する可視光を反射させる位置とに設定可能とされていることを特徴とするレーザ照射装置。

【請求項4】

請求項1〜3いずれか1項記載のレーザ照射装置であって、

前記撮像カメラが撮影した画像を処理する画像処理機構をさらに具備し、

前記画像処理機構は、画像を記憶する記憶部を具備し、当該記憶部に記憶されたレーザ加工前の画像と、レーザ加工後の画像と比較して検出した差分に基づいて健全性を判定することを特徴とするレーザ照射装置。

【請求項5】

請求項1〜4いずれか1項記載のレーザ照射装置であって、

前記画像処理機構は、光量測定機能を具備し、レーザ加工前後の光量差に基づいて健全性を判定することを特徴とするレーザ照射装置。

【請求項6】

請求項1〜5いずれか1項記載のレーザ照射装置であって、

前記レーザ発振器からレーザ加工時より低出力のレーザ光を照射しつつ前記画像処理機構による画像処理を行うことを特徴とするレーザ照射装置。

【請求項7】

レーザ光を発振するレーザ発振器と、

前記レーザ発振器から発振されたレーザ光を被加工部に照射してレーザ加工を施すレーザ照射ヘッドと、

前記レーザ発振器から発振されたレーザ光を前記レーザ照射ヘッドに伝送する伝送機構と、

を具備し、前記レーザ照射ヘッドが、

前記伝送機構からのレーザ光を調整して前記被加工部に照射するレーザビームとするレーザ光調整ユニットと、

レーザビームを射出する射出部に配設された保護ガラスと、

を有するレーザ照射装置の前記レーザ照射ヘッドの健全性を診断するレーザ照射ヘッドの健全性診断方法であって、

前記レーザ照射ヘッドに、

前記照射ヘッド内に設けられ、前記レーザ光を透過し、前記被加工部からの反射光のうち少なくとも可視光を反射する反射機構と、

前記反射機構で反射した光を取込む撮像カメラと、

前記反射機構と前記撮像カメラの間に設けられ、前記撮像カメラの焦点位置を少なくとも前記保護ガラス及び前記被加工物の位置に切り替え可能な画像調整用光学系と、

を配設し、前記撮像カメラで取り込んだ画像に基づいて前記レーザ照射ヘッドの健全性を診断する

ことを特徴とするレーザ照射ヘッドの健全性診断方法。

【請求項1】

レーザ光を発振するレーザ発振器と、

前記レーザ発振器から発振されたレーザ光を被加工部に照射してレーザ加工を施すレーザ照射ヘッドと、

前記レーザ発振器から発振されたレーザ光を、前記レーザ照射ヘッドに伝送する伝送機構と、

を具備したレーザ照射装置であって、

前記レーザ照射ヘッドは、

前記照射ヘッドの、レーザビームを被加工部へ射出する射出部に配設された保護ガラスと、

前記照射ヘッド内に設けられ、前記レーザ光を透過し、前記被加工部からの反射光のうち少なくとも可視光を反射する反射機構と、

前記反射機構で反射した光を取込む撮像カメラと、

前記反射機構と前記撮像カメラの間に設けられ、前記撮像カメラの焦点位置を少なくとも前記保護ガラス及び前記被加工物の位置に切り替え可能な画像調整用光学系と、

を具備したことを特徴とするレーザ照射装置。

【請求項2】

請求項1記載のレーザ照射装置であって、

前記反射機構がダイクロイックミラーから構成され、前記伝送機構から前記保護ガラスへ伝送される前記レーザ光の光路上に配設されていることを特徴とするレーザ照射装置。

【請求項3】

請求項2記載のレーザ照射装置であって、

前記ダイクロイックミラーは、駆動機構を具備し、前記保護ガラス側から入射する可視光を反射させる位置と、前記レーザ光調整ユニット側から入射する可視光を反射させる位置とに設定可能とされていることを特徴とするレーザ照射装置。

【請求項4】

請求項1〜3いずれか1項記載のレーザ照射装置であって、

前記撮像カメラが撮影した画像を処理する画像処理機構をさらに具備し、

前記画像処理機構は、画像を記憶する記憶部を具備し、当該記憶部に記憶されたレーザ加工前の画像と、レーザ加工後の画像と比較して検出した差分に基づいて健全性を判定することを特徴とするレーザ照射装置。

【請求項5】

請求項1〜4いずれか1項記載のレーザ照射装置であって、

前記画像処理機構は、光量測定機能を具備し、レーザ加工前後の光量差に基づいて健全性を判定することを特徴とするレーザ照射装置。

【請求項6】

請求項1〜5いずれか1項記載のレーザ照射装置であって、

前記レーザ発振器からレーザ加工時より低出力のレーザ光を照射しつつ前記画像処理機構による画像処理を行うことを特徴とするレーザ照射装置。

【請求項7】

レーザ光を発振するレーザ発振器と、

前記レーザ発振器から発振されたレーザ光を被加工部に照射してレーザ加工を施すレーザ照射ヘッドと、

前記レーザ発振器から発振されたレーザ光を前記レーザ照射ヘッドに伝送する伝送機構と、

を具備し、前記レーザ照射ヘッドが、

前記伝送機構からのレーザ光を調整して前記被加工部に照射するレーザビームとするレーザ光調整ユニットと、

レーザビームを射出する射出部に配設された保護ガラスと、

を有するレーザ照射装置の前記レーザ照射ヘッドの健全性を診断するレーザ照射ヘッドの健全性診断方法であって、

前記レーザ照射ヘッドに、

前記照射ヘッド内に設けられ、前記レーザ光を透過し、前記被加工部からの反射光のうち少なくとも可視光を反射する反射機構と、

前記反射機構で反射した光を取込む撮像カメラと、

前記反射機構と前記撮像カメラの間に設けられ、前記撮像カメラの焦点位置を少なくとも前記保護ガラス及び前記被加工物の位置に切り替え可能な画像調整用光学系と、

を配設し、前記撮像カメラで取り込んだ画像に基づいて前記レーザ照射ヘッドの健全性を診断する

ことを特徴とするレーザ照射ヘッドの健全性診断方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−99783(P2013−99783A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−229917(P2012−229917)

【出願日】平成24年10月17日(2012.10.17)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年10月17日(2012.10.17)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]