レールの加熱圧接方法及び装置

【課題】接合すべきレール同士をクランプすると共に、接合部位をガスバーナーで加熱しながら一方側から加圧して圧接を行うレールガス圧接機において、目標圧接量が正確に得られるようにする。

【解決手段】レール同士の接合部位を加熱しながら圧接するレールの加熱圧接方法において、加熱により前記接合部位の塑性変形が始まる迄は、該接合部位に加わる圧接力が目標値となるように圧力制御を行い、加熱により前記接合部位の塑性変形が始まった後は、該接合部位の圧接量が目標値となるように変位制御を行う。

【解決手段】レール同士の接合部位を加熱しながら圧接するレールの加熱圧接方法において、加熱により前記接合部位の塑性変形が始まる迄は、該接合部位に加わる圧接力が目標値となるように圧力制御を行い、加熱により前記接合部位の塑性変形が始まった後は、該接合部位の圧接量が目標値となるように変位制御を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レールの加熱圧接方法及び装置に係り、特に、接合すべきレール同士をクランプすると共に、接合部位をガスバーナーで加熱しながら一方側から加圧して圧接を行うレールガス圧接機に用いるのに好適な、目標圧接量が正確に得られるレールの加熱圧接方法及び装置に関する。

【背景技術】

【0002】

特許文献1に記載されたようなレールガス圧接機が知られている。図1及び図2に示すように、この種のレールガス圧接機2には、接合すべきレールR1、R2の長手方向に間隔をおいて、加圧シリンダ(アプセットシリンダとも称する)4、4が取り付けられた支持フレーム6と、接合すべき一方のレールR1をクランプして加圧を受ける固定フレーム8が対向配置されているとともに、支持フレーム6側内方には加圧シリンダ4で駆動される移動フレーム10が設置されており、各フレーム6、8、10はそれぞれ底部両側とレール上方に位置する頂部の3箇所をもって共有のガイドシャフト14、14、14で組付けられている。

【0003】

また、固定フレーム8と移動フレーム10との間には、接合部位の加熱源であるガスバーナーを支持するバーナーケース12が3本のガイドシャフト14に上方から被せる着脱方式で設置されている。

【0004】

固定フレーム8と移動フレーム10には、それぞれレールR1、R2をクランプするためのクランプシリンダ16、18が取り付けられており、移動フレーム10の前面には、接合後の余盛りを押し抜く押抜バイト部材20が設けられている。また、移動フレーム1

0は、その後面に取り付けられるジョイントブロック22、23をもって加圧シリンダ4のロッド24に連結されている。

【0005】

図において、25は、移動フレーム10の上面に設けられる指示目盛、26は、支持フレーム6に取り付けられる移動距離指示部材、27は運搬用ロッド、28は吊金具、29は、移動フレーム10の後面に取り付けられる、加圧時の補強部材としてのバックプレート、30は、固定フレーム8側のバックプレートを示す。

【0006】

移動フレーム10は、図3に示すように、三角形状の外郭を有する形状に形成されており、底部両側と頂部にはガイドシャフト14の挿通孔31が形成されている。中央部位には底面側が開放されたレール収容部32が形成されており、一側部にはクランプシリンダ18の取付用孔33が形成されている。固定フレーム8におけるクランプシリンダ16の取付も同様である。また、他側部にはレールクランプ部材の一要素である固定チャックを取り付けるための固定チャック取付面35が形成されている。図において、37は、運搬用ロッド27の挿通孔を示す。

【0007】

移動フレーム10でレールR2をクランプした状態を図5に示す。図において、75は、押抜バイト部材20の上部バイト、77は底部バイト、84は上部ベースプレート、85は上部バイト本体、86は底部バイトホルダ、87は底部バイト本体である。

【0008】

このようなレールガス圧接機における圧接量管理は、移動フレーム10上に設けた指示目盛25に対する、本体の支持フレーム6に取付けた移動距離支持部材26の指示値を、作業員が目視することにより行われている。ただし、目標圧接量に到達しても、圧力操作とは連動していないため、加圧シリンダ4の前進は継続する。この間、作業員の目が指示目盛25から離れているため、結果的に正確な最終圧接量が把握できていないという問題があった。

【0009】

又、レールのガス圧接は、接合端面に18〜20トンの圧力を加えながら行うが、圧接機本体が出力している加圧力(アプセット力とも称する)は、接合するレール自体を引き寄せる力としても使われている。従って、長尺のレールを溶接する場合、その自重、またレール底面に働く接地抵抗分も考慮しなければならない。一方で、通常、ガス圧接工事を行う場合、事前にテストピースを作成し、各設定条件に不備はないか確認するが、テストピースは大概1m未満のレール端材を使用して行うことが多い。その結果、確認試験では良好であっても、本施工において加圧力不足などを生じ、圧接不良を発生させるおそれがあった。

【0010】

更に、ガスレール圧接機による圧接施工結果は、従来、作業員の手記入によっていた。このため、後日において圧接部の不具合が判明したとしても、施工時の状況把握は曖昧で、原因究明が困難な面があった。

【0011】

又、従来のガスレール圧接機は、図6に例示する如く、圧接機本体2と操作盤100の間が、シリンダ3箇所×往復、計6本のホース(10〜15m)201〜206で接続されている。従って、接続の手間や誤接続、逆接続のおそれに加え、作業中の圧接機は脱着時など頻繁に移動するため、取り回しの面で不具合もあった。図において、104は加圧シリンダ4用の操作バルブ、105は加圧用油圧計、116は固定側クランプシリンダ16用の操作バルブ、117はクランプ用油圧計、118は、移動側クランプシリンダ18用の操作バルブ、119はクランプ用油圧計、120は、クランプ時の圧力(低圧)を制御するための圧力スイッチ、122は、圧接時の圧力(高圧)を制御するための圧力スイッチ、300は油圧源、302は油圧ポンプ、304は、そのモータ、306はリリーフ弁である。

【0012】

更に、圧接機の油圧操作は、操作盤100で行っているが、操作要員として1名(A)配置する必要がある。又、本体2側でクランプ確認などの作業を行う要員B、Cと、操作盤100で操作する要員Aが異なる為、安全性の面でも問題があった。

【0013】

更に、被溶接レールR1、R2の芯出しは、最終的に圧接機本体2の剛性に頼るところが大きいが、3本シャフト構造では、その剛性が十分とは言えなかった。

【0014】

又、このようなレールガス圧接機における従来の圧接制御は、図7に示す如く、圧力スイッチ122で常時圧力を監視し、シリンダ4による加圧力が圧力下限値と上限値の間の一定圧力範囲に入るように圧力で制御していた。即ち、バーナーによる加熱で熱膨張により圧力は一旦上昇するが、ある温度(約800℃)に到達すると、塑性変形を生じ、圧力は低下する。

【0015】

加圧力は、レール引き寄せにも使われるため、接合端面に働く加圧力は実際のところ不明で、不足している可能性がある。加圧条件・加熱状態に応じて、圧縮が促進するが、端面加圧力が不足の場合、圧縮工程において過加熱状態に至り、焼き割れなどの欠陥を発生させることもあった。

【0016】

一方、レールガス圧接機ではないが、レール緊張器について、特許文献2の特に図12には、変位制御と圧力制御を併用することが記載されている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開平5−237669号公報

【特許文献2】特開2005−14066号公報(図12)

【発明の概要】

【発明が解決しようとする課題】

【0018】

しかしながら、特許文献2に記載の技術では、圧力制御から変位制御の切換を圧接時間により行っていたため、必ずしも的確な制御の切換ができないという問題点を有していた。

【0019】

本発明は、前記従来の問題点を解消するべくなされたもので、圧力制御から変位制御への切換を的確に行って、目標圧接量が正確に得られるようにすることを課題とする。

【課題を解決するための手段】

【0020】

本発明は、レールの接合部位を加熱しながら圧接するレールの加熱圧接方法において、加熱により前記接合部位の塑性変形が始まる迄は、該接合部位に加わる圧接力が目標値となるように圧力制御を行い、加熱により前記接合部位の塑性変形が始まった後は、該接合部位の圧接量が目標値となるように変位制御を行うようにして、前記課題を解決したものである。

【0021】

ここで、前記加熱による接合部位の塑性変形の開始を、該接合部位に加わる圧接力の低下により検知することができる。

【0022】

本発明は、又、レールの接合部位を加熱しながら圧接するレールの加熱圧接装置において、前記接合部位に加わる圧接力を検出するための圧力センサと、前記接合部位の圧縮量を検出するための変位センサと、加熱により前記接合部位の塑性変形が始まる迄は、該接合部位に加わる圧接力が目標値となるように圧力制御を行い、加熱により前記接合部位の塑性変形が始まった後は、該接合部位の圧接量が目標値となるように変位制御を行う制御手段と、を備えたことを特徴とするレールの加熱圧接装置を提供するものである。

【発明の効果】

【0023】

本発明によれば、目標圧接量を正確に得ることができる。又、作業誤差による圧接量の過不足も防止され、継ぎ手品質の安定性も向上される。更に、レールの引き寄せ力に増減があっても、油圧源の出力が自動的に制御されるため、圧接欠陥のばらつきが低減される。又、本施工前の圧力再調整の手間も省略できる。

【図面の簡単な説明】

【0024】

【図1】特許文献1に記載された従来のレールガス圧接機の構成を示す平面図

【図2】同じく側面図

【図3】同じく移動フレームの概要正面図

【図4】同じく移動フレームの概要側面図

【図5】同じくレールをクランプした状態の移動フレームの概要正面図

【図6】従来のレールガス圧接機の油圧回路の一例を示す図

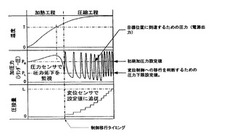

【図7】従来の一定圧力による圧接制御の一例を示すタイムチャート

【図8】本発明の実施形態の全体構成を示す図

【図9】同じく移動フレームの概要正面図

【図10】同じく制御回路図

【図11】同じく油圧回路図

【図12】同じく圧接制御の概念を示すタイムチャート

【発明を実施するための形態】

【0025】

以下図面を参照して、本発明の実施形態を詳細に説明する。

【0026】

本実施形態は、従来例と同様のレールガス圧接機において、図8(全体図)、図9(移動フレームの概要正面図)、図10(制御回路図)、図11(油圧回路図)に示す如く、(1)圧接機本体2に、加圧シリンダ4に加わる油圧を検出する圧力センサ90と、加圧シリンダ4のベースである支持フレーム6に対する移動フレーム10の移動量を検出するための変位センサ92を設けると共に、(2)図11によく示される如く、圧接機本体2に油圧を分岐するための分岐マニホールド94を設け、シリンダ操作バルブ104、116、118も圧接機本体2側に移して、油圧源300と圧接機本体2を2本の油圧ホース201、202で接続するようにし、更に、(3)図9によく示される如く、本体上部のガイドシャフト14を2本に増加させ、下部側のガイドシャフト14´は、中実のガイドシャフト14と同断面積以上の断面積を有する肉厚パイプに変更したものである。

【0027】

前記制御装置400は、図10によく示される如く、CPU402と、表示・設定入力ユニット404(図8参照)と、圧力センサ90からの入力信号をA/D変換するA/D変換器410と、変位センサ92からの入力信号をA/D変換するA/D変換器412と、CPU402から出力される圧力誤差信号をD/A変換するD/A変換器414と、CPU402から出力される変位誤差信号をD/A変換するD/A変換器416と、D/A変換器414、416の出力に応じて、油圧源300のモータ304に与える駆動信号の周波数を変えるためのインバータ(INV)電源420とを有する。図において、406は、CFカード等の記録メディアである。

【0028】

制御装置400には、更に、図8に示される如く、主電源スイッチ430と、ポンプ電源スイッチ432と、非常停止スイッチ434と、受電灯436と、ブザー438が設けられている。

【0029】

又、前記制御装置400には、更に、図8によく示される如く、操作ペンダント500が付設されている。この操作ペンダント500には、例えば圧力切換スイッチ502と、圧接(計測)開始スイッチ504と、計測値確定・記録スイッチ506が設けられている。

【0030】

図8において、98は、圧接機本体2に設けられた中継箱、310は、油圧源300に設けられた主油圧計である。

【0031】

他の点については、図1〜図6に示した従来例と同じであるので、同じ符号を付して説明は省略する。

【0032】

以下、図12を参照して、作用を説明する。

【0033】

各センサの計測値は、制御装置400内のCPU402に送られる。これらの計測値は自動的に記録メディア406に送られ記録される。

【0034】

圧接開始時は初期加圧力を加えるため、圧力センサ90の計測値と圧力設定値を比較し、同一となるまでインバータ電源420に駆動指令が送られ、モータ304により油圧ポンプ302が駆動される。

【0035】

バーナーケース12に取付けられたガスバーナー(図示省略)の加熱による熱膨張により圧力は一旦上昇するが、ある温度(約800℃)に達すると、レール圧接部の塑性変形が始まり、圧力が低下する。そこで、この塑性変形による圧力低下を圧力センサ90で監視し、圧力が下限設定値に到達した段階で、変位制御へ移行する。制御移行のタイミングは、レールの温度上昇速度(ガスバーナーの燃焼状態など)にも左右されるため、圧力低下を指標にタイミングは判断することとしている。即ち、温度上昇速度が大きいときは、移行タイミングは早くなり、小さければ遅くなる。

【0036】

このようにレール圧接部の塑性変形が始まった後は、変位センサ92と変位設定値を比較し、これらが一致するまで、インバータ電源420に駆動指令が送られる。

【0037】

この時のインバータ電源420からは、周波数可変による油圧ポンプ302の吐出流量の制御が行われ、これにより加圧シリンダ4の速度、変位量が制御される。作動油を吐出させるのに必要なトルクは、インバータ電源420により、必要に応じて油圧ポンプ302のモータ304に供給される。従って、圧力制御のみの場合は必要であった、施工条件毎に行う圧力再調整は不要である。

【0038】

変位センサ92の計測値が目標圧接量Lに達した時点で、油圧ポンプ302が停止され、圧接工程が終了する。

【0039】

このように、圧接機本体2に設置した圧力センサ90、変位センサ92、及び、制御装置400内部のCPU402により、加圧力、圧接力、圧接時間などの圧接結果はもとより、これらの経時変化も記録できるようにしている。これらのデータは、CFカードなどの小型記録メディア406に転送記録され、これを取り出して持ち帰ることで、事務所内のPCなどで記録を確認、保存することができる。

【0040】

このようにして、圧接結果、圧接中の経時変化も記録管理することで、後日、圧接不良発生時においても、当時の状況検証を行うことが容易になり、正当な再発防止策を講じることができるようになる。又、施工記録の管理も省力化される。

【0041】

ここで、目標位置に到達するための圧力(電源出力)は、状況に応じて自動的に決まり、一定値(範囲)には収まらない。但し、施工管理上、平均加圧力はCPU402で算出し、記録することができる。

【0042】

本実施形態においては、各シリンダ4、16、18への油圧分岐は、図11に示した如く、圧接機本体2側に分岐マニホールド94を設置して行うこととし、油圧源300と圧接機本体2間に接続する油圧ホースの数を2本(201、202)に減らしている。又、各シリンダの操作バルブ104、116、118は、圧接機本体2側の各シリンダ4、16、18付近に搭載することで、クランプ確認などを行う要員B、C自身が操作するようにしている。更に、圧接(計測)開始スイッチ504などは、図8に示したように、制御装置400より延長した操作ペンダント500に搭載し、これも、圧接機本体2側で作業している要員自身で操作できるようにしている。

【0043】

このように接続ホースの数を減らすことにより、装置準備の手間を減らし、誤接続や逆接続の可能性を減らすと共に、作業時の取り回し性も向上させている。又、油圧操作位置の変更、レバーの操作方向は、シリンダの作動方向と同一とすることにより、操作ミスなどによる事故の発生率を低減することができる。更に、圧接機本体2〜操作盤間の長尺ホース数減により、装置全体における必要油量の低減も図れる。

【0044】

更に、被溶接レールRの芯出しは、最終的に圧接機本体2の剛性に頼るところが大きいが、3本シャフト構造では、その剛性が不足している傾向にあった。

【0045】

そこで、本実施形態においては、図9に示したように、本体上部の中実ガイドシャフト14を2本に増加させ、下部側2本のガイドシャフト14´は、上部の中実ガイドシャフト14と同断面積以上を有する肉厚パイプに変更することで、断面係数及び断面2次モーメントを向上し、圧接機本体2の剛性を向上させている。これにより、被溶接レールRの芯出し精度を向上し、圧接後の溶接部変形を低減させることができる。

【0046】

本実施形態においては、油圧源300内に、従来と同様の圧力スイッチ122を残しているので、従来と同様の一定圧力制御を行うこともできる。

【0047】

なお、分岐マニホールド94や操作ペンダント500の設置、上部ガイドシャフト14の2本化、下部ガイドシャフト14´の中空パイプ化などは、省略することもできる。又、圧力スイッチ122も省略することができる。

【0048】

更に、レール圧接部の加熱手段も、ガスバーナーに限定されない。

【符号の説明】

【0049】

2…圧接機本体

4…加圧シリンダ

6…支持フレーム

10…移動フレーム

12…バーナーケース

14、14´…ガイドシャフト

16、18…クランプシリンダ

27…固定フレーム

90…圧力センサ

92…変位センサ

94…分岐マニホールド

300…油圧源

302…油圧ポンプ

304…モータ

400…制御装置

402…CPU

406…記録メディア

420…インバータ電源

500…操作ペンダント

504…圧接(計測)開始スイッチ

506…計測値確定・記録スイッチ

R1、R2、R…レール

【技術分野】

【0001】

本発明は、レールの加熱圧接方法及び装置に係り、特に、接合すべきレール同士をクランプすると共に、接合部位をガスバーナーで加熱しながら一方側から加圧して圧接を行うレールガス圧接機に用いるのに好適な、目標圧接量が正確に得られるレールの加熱圧接方法及び装置に関する。

【背景技術】

【0002】

特許文献1に記載されたようなレールガス圧接機が知られている。図1及び図2に示すように、この種のレールガス圧接機2には、接合すべきレールR1、R2の長手方向に間隔をおいて、加圧シリンダ(アプセットシリンダとも称する)4、4が取り付けられた支持フレーム6と、接合すべき一方のレールR1をクランプして加圧を受ける固定フレーム8が対向配置されているとともに、支持フレーム6側内方には加圧シリンダ4で駆動される移動フレーム10が設置されており、各フレーム6、8、10はそれぞれ底部両側とレール上方に位置する頂部の3箇所をもって共有のガイドシャフト14、14、14で組付けられている。

【0003】

また、固定フレーム8と移動フレーム10との間には、接合部位の加熱源であるガスバーナーを支持するバーナーケース12が3本のガイドシャフト14に上方から被せる着脱方式で設置されている。

【0004】

固定フレーム8と移動フレーム10には、それぞれレールR1、R2をクランプするためのクランプシリンダ16、18が取り付けられており、移動フレーム10の前面には、接合後の余盛りを押し抜く押抜バイト部材20が設けられている。また、移動フレーム1

0は、その後面に取り付けられるジョイントブロック22、23をもって加圧シリンダ4のロッド24に連結されている。

【0005】

図において、25は、移動フレーム10の上面に設けられる指示目盛、26は、支持フレーム6に取り付けられる移動距離指示部材、27は運搬用ロッド、28は吊金具、29は、移動フレーム10の後面に取り付けられる、加圧時の補強部材としてのバックプレート、30は、固定フレーム8側のバックプレートを示す。

【0006】

移動フレーム10は、図3に示すように、三角形状の外郭を有する形状に形成されており、底部両側と頂部にはガイドシャフト14の挿通孔31が形成されている。中央部位には底面側が開放されたレール収容部32が形成されており、一側部にはクランプシリンダ18の取付用孔33が形成されている。固定フレーム8におけるクランプシリンダ16の取付も同様である。また、他側部にはレールクランプ部材の一要素である固定チャックを取り付けるための固定チャック取付面35が形成されている。図において、37は、運搬用ロッド27の挿通孔を示す。

【0007】

移動フレーム10でレールR2をクランプした状態を図5に示す。図において、75は、押抜バイト部材20の上部バイト、77は底部バイト、84は上部ベースプレート、85は上部バイト本体、86は底部バイトホルダ、87は底部バイト本体である。

【0008】

このようなレールガス圧接機における圧接量管理は、移動フレーム10上に設けた指示目盛25に対する、本体の支持フレーム6に取付けた移動距離支持部材26の指示値を、作業員が目視することにより行われている。ただし、目標圧接量に到達しても、圧力操作とは連動していないため、加圧シリンダ4の前進は継続する。この間、作業員の目が指示目盛25から離れているため、結果的に正確な最終圧接量が把握できていないという問題があった。

【0009】

又、レールのガス圧接は、接合端面に18〜20トンの圧力を加えながら行うが、圧接機本体が出力している加圧力(アプセット力とも称する)は、接合するレール自体を引き寄せる力としても使われている。従って、長尺のレールを溶接する場合、その自重、またレール底面に働く接地抵抗分も考慮しなければならない。一方で、通常、ガス圧接工事を行う場合、事前にテストピースを作成し、各設定条件に不備はないか確認するが、テストピースは大概1m未満のレール端材を使用して行うことが多い。その結果、確認試験では良好であっても、本施工において加圧力不足などを生じ、圧接不良を発生させるおそれがあった。

【0010】

更に、ガスレール圧接機による圧接施工結果は、従来、作業員の手記入によっていた。このため、後日において圧接部の不具合が判明したとしても、施工時の状況把握は曖昧で、原因究明が困難な面があった。

【0011】

又、従来のガスレール圧接機は、図6に例示する如く、圧接機本体2と操作盤100の間が、シリンダ3箇所×往復、計6本のホース(10〜15m)201〜206で接続されている。従って、接続の手間や誤接続、逆接続のおそれに加え、作業中の圧接機は脱着時など頻繁に移動するため、取り回しの面で不具合もあった。図において、104は加圧シリンダ4用の操作バルブ、105は加圧用油圧計、116は固定側クランプシリンダ16用の操作バルブ、117はクランプ用油圧計、118は、移動側クランプシリンダ18用の操作バルブ、119はクランプ用油圧計、120は、クランプ時の圧力(低圧)を制御するための圧力スイッチ、122は、圧接時の圧力(高圧)を制御するための圧力スイッチ、300は油圧源、302は油圧ポンプ、304は、そのモータ、306はリリーフ弁である。

【0012】

更に、圧接機の油圧操作は、操作盤100で行っているが、操作要員として1名(A)配置する必要がある。又、本体2側でクランプ確認などの作業を行う要員B、Cと、操作盤100で操作する要員Aが異なる為、安全性の面でも問題があった。

【0013】

更に、被溶接レールR1、R2の芯出しは、最終的に圧接機本体2の剛性に頼るところが大きいが、3本シャフト構造では、その剛性が十分とは言えなかった。

【0014】

又、このようなレールガス圧接機における従来の圧接制御は、図7に示す如く、圧力スイッチ122で常時圧力を監視し、シリンダ4による加圧力が圧力下限値と上限値の間の一定圧力範囲に入るように圧力で制御していた。即ち、バーナーによる加熱で熱膨張により圧力は一旦上昇するが、ある温度(約800℃)に到達すると、塑性変形を生じ、圧力は低下する。

【0015】

加圧力は、レール引き寄せにも使われるため、接合端面に働く加圧力は実際のところ不明で、不足している可能性がある。加圧条件・加熱状態に応じて、圧縮が促進するが、端面加圧力が不足の場合、圧縮工程において過加熱状態に至り、焼き割れなどの欠陥を発生させることもあった。

【0016】

一方、レールガス圧接機ではないが、レール緊張器について、特許文献2の特に図12には、変位制御と圧力制御を併用することが記載されている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開平5−237669号公報

【特許文献2】特開2005−14066号公報(図12)

【発明の概要】

【発明が解決しようとする課題】

【0018】

しかしながら、特許文献2に記載の技術では、圧力制御から変位制御の切換を圧接時間により行っていたため、必ずしも的確な制御の切換ができないという問題点を有していた。

【0019】

本発明は、前記従来の問題点を解消するべくなされたもので、圧力制御から変位制御への切換を的確に行って、目標圧接量が正確に得られるようにすることを課題とする。

【課題を解決するための手段】

【0020】

本発明は、レールの接合部位を加熱しながら圧接するレールの加熱圧接方法において、加熱により前記接合部位の塑性変形が始まる迄は、該接合部位に加わる圧接力が目標値となるように圧力制御を行い、加熱により前記接合部位の塑性変形が始まった後は、該接合部位の圧接量が目標値となるように変位制御を行うようにして、前記課題を解決したものである。

【0021】

ここで、前記加熱による接合部位の塑性変形の開始を、該接合部位に加わる圧接力の低下により検知することができる。

【0022】

本発明は、又、レールの接合部位を加熱しながら圧接するレールの加熱圧接装置において、前記接合部位に加わる圧接力を検出するための圧力センサと、前記接合部位の圧縮量を検出するための変位センサと、加熱により前記接合部位の塑性変形が始まる迄は、該接合部位に加わる圧接力が目標値となるように圧力制御を行い、加熱により前記接合部位の塑性変形が始まった後は、該接合部位の圧接量が目標値となるように変位制御を行う制御手段と、を備えたことを特徴とするレールの加熱圧接装置を提供するものである。

【発明の効果】

【0023】

本発明によれば、目標圧接量を正確に得ることができる。又、作業誤差による圧接量の過不足も防止され、継ぎ手品質の安定性も向上される。更に、レールの引き寄せ力に増減があっても、油圧源の出力が自動的に制御されるため、圧接欠陥のばらつきが低減される。又、本施工前の圧力再調整の手間も省略できる。

【図面の簡単な説明】

【0024】

【図1】特許文献1に記載された従来のレールガス圧接機の構成を示す平面図

【図2】同じく側面図

【図3】同じく移動フレームの概要正面図

【図4】同じく移動フレームの概要側面図

【図5】同じくレールをクランプした状態の移動フレームの概要正面図

【図6】従来のレールガス圧接機の油圧回路の一例を示す図

【図7】従来の一定圧力による圧接制御の一例を示すタイムチャート

【図8】本発明の実施形態の全体構成を示す図

【図9】同じく移動フレームの概要正面図

【図10】同じく制御回路図

【図11】同じく油圧回路図

【図12】同じく圧接制御の概念を示すタイムチャート

【発明を実施するための形態】

【0025】

以下図面を参照して、本発明の実施形態を詳細に説明する。

【0026】

本実施形態は、従来例と同様のレールガス圧接機において、図8(全体図)、図9(移動フレームの概要正面図)、図10(制御回路図)、図11(油圧回路図)に示す如く、(1)圧接機本体2に、加圧シリンダ4に加わる油圧を検出する圧力センサ90と、加圧シリンダ4のベースである支持フレーム6に対する移動フレーム10の移動量を検出するための変位センサ92を設けると共に、(2)図11によく示される如く、圧接機本体2に油圧を分岐するための分岐マニホールド94を設け、シリンダ操作バルブ104、116、118も圧接機本体2側に移して、油圧源300と圧接機本体2を2本の油圧ホース201、202で接続するようにし、更に、(3)図9によく示される如く、本体上部のガイドシャフト14を2本に増加させ、下部側のガイドシャフト14´は、中実のガイドシャフト14と同断面積以上の断面積を有する肉厚パイプに変更したものである。

【0027】

前記制御装置400は、図10によく示される如く、CPU402と、表示・設定入力ユニット404(図8参照)と、圧力センサ90からの入力信号をA/D変換するA/D変換器410と、変位センサ92からの入力信号をA/D変換するA/D変換器412と、CPU402から出力される圧力誤差信号をD/A変換するD/A変換器414と、CPU402から出力される変位誤差信号をD/A変換するD/A変換器416と、D/A変換器414、416の出力に応じて、油圧源300のモータ304に与える駆動信号の周波数を変えるためのインバータ(INV)電源420とを有する。図において、406は、CFカード等の記録メディアである。

【0028】

制御装置400には、更に、図8に示される如く、主電源スイッチ430と、ポンプ電源スイッチ432と、非常停止スイッチ434と、受電灯436と、ブザー438が設けられている。

【0029】

又、前記制御装置400には、更に、図8によく示される如く、操作ペンダント500が付設されている。この操作ペンダント500には、例えば圧力切換スイッチ502と、圧接(計測)開始スイッチ504と、計測値確定・記録スイッチ506が設けられている。

【0030】

図8において、98は、圧接機本体2に設けられた中継箱、310は、油圧源300に設けられた主油圧計である。

【0031】

他の点については、図1〜図6に示した従来例と同じであるので、同じ符号を付して説明は省略する。

【0032】

以下、図12を参照して、作用を説明する。

【0033】

各センサの計測値は、制御装置400内のCPU402に送られる。これらの計測値は自動的に記録メディア406に送られ記録される。

【0034】

圧接開始時は初期加圧力を加えるため、圧力センサ90の計測値と圧力設定値を比較し、同一となるまでインバータ電源420に駆動指令が送られ、モータ304により油圧ポンプ302が駆動される。

【0035】

バーナーケース12に取付けられたガスバーナー(図示省略)の加熱による熱膨張により圧力は一旦上昇するが、ある温度(約800℃)に達すると、レール圧接部の塑性変形が始まり、圧力が低下する。そこで、この塑性変形による圧力低下を圧力センサ90で監視し、圧力が下限設定値に到達した段階で、変位制御へ移行する。制御移行のタイミングは、レールの温度上昇速度(ガスバーナーの燃焼状態など)にも左右されるため、圧力低下を指標にタイミングは判断することとしている。即ち、温度上昇速度が大きいときは、移行タイミングは早くなり、小さければ遅くなる。

【0036】

このようにレール圧接部の塑性変形が始まった後は、変位センサ92と変位設定値を比較し、これらが一致するまで、インバータ電源420に駆動指令が送られる。

【0037】

この時のインバータ電源420からは、周波数可変による油圧ポンプ302の吐出流量の制御が行われ、これにより加圧シリンダ4の速度、変位量が制御される。作動油を吐出させるのに必要なトルクは、インバータ電源420により、必要に応じて油圧ポンプ302のモータ304に供給される。従って、圧力制御のみの場合は必要であった、施工条件毎に行う圧力再調整は不要である。

【0038】

変位センサ92の計測値が目標圧接量Lに達した時点で、油圧ポンプ302が停止され、圧接工程が終了する。

【0039】

このように、圧接機本体2に設置した圧力センサ90、変位センサ92、及び、制御装置400内部のCPU402により、加圧力、圧接力、圧接時間などの圧接結果はもとより、これらの経時変化も記録できるようにしている。これらのデータは、CFカードなどの小型記録メディア406に転送記録され、これを取り出して持ち帰ることで、事務所内のPCなどで記録を確認、保存することができる。

【0040】

このようにして、圧接結果、圧接中の経時変化も記録管理することで、後日、圧接不良発生時においても、当時の状況検証を行うことが容易になり、正当な再発防止策を講じることができるようになる。又、施工記録の管理も省力化される。

【0041】

ここで、目標位置に到達するための圧力(電源出力)は、状況に応じて自動的に決まり、一定値(範囲)には収まらない。但し、施工管理上、平均加圧力はCPU402で算出し、記録することができる。

【0042】

本実施形態においては、各シリンダ4、16、18への油圧分岐は、図11に示した如く、圧接機本体2側に分岐マニホールド94を設置して行うこととし、油圧源300と圧接機本体2間に接続する油圧ホースの数を2本(201、202)に減らしている。又、各シリンダの操作バルブ104、116、118は、圧接機本体2側の各シリンダ4、16、18付近に搭載することで、クランプ確認などを行う要員B、C自身が操作するようにしている。更に、圧接(計測)開始スイッチ504などは、図8に示したように、制御装置400より延長した操作ペンダント500に搭載し、これも、圧接機本体2側で作業している要員自身で操作できるようにしている。

【0043】

このように接続ホースの数を減らすことにより、装置準備の手間を減らし、誤接続や逆接続の可能性を減らすと共に、作業時の取り回し性も向上させている。又、油圧操作位置の変更、レバーの操作方向は、シリンダの作動方向と同一とすることにより、操作ミスなどによる事故の発生率を低減することができる。更に、圧接機本体2〜操作盤間の長尺ホース数減により、装置全体における必要油量の低減も図れる。

【0044】

更に、被溶接レールRの芯出しは、最終的に圧接機本体2の剛性に頼るところが大きいが、3本シャフト構造では、その剛性が不足している傾向にあった。

【0045】

そこで、本実施形態においては、図9に示したように、本体上部の中実ガイドシャフト14を2本に増加させ、下部側2本のガイドシャフト14´は、上部の中実ガイドシャフト14と同断面積以上を有する肉厚パイプに変更することで、断面係数及び断面2次モーメントを向上し、圧接機本体2の剛性を向上させている。これにより、被溶接レールRの芯出し精度を向上し、圧接後の溶接部変形を低減させることができる。

【0046】

本実施形態においては、油圧源300内に、従来と同様の圧力スイッチ122を残しているので、従来と同様の一定圧力制御を行うこともできる。

【0047】

なお、分岐マニホールド94や操作ペンダント500の設置、上部ガイドシャフト14の2本化、下部ガイドシャフト14´の中空パイプ化などは、省略することもできる。又、圧力スイッチ122も省略することができる。

【0048】

更に、レール圧接部の加熱手段も、ガスバーナーに限定されない。

【符号の説明】

【0049】

2…圧接機本体

4…加圧シリンダ

6…支持フレーム

10…移動フレーム

12…バーナーケース

14、14´…ガイドシャフト

16、18…クランプシリンダ

27…固定フレーム

90…圧力センサ

92…変位センサ

94…分岐マニホールド

300…油圧源

302…油圧ポンプ

304…モータ

400…制御装置

402…CPU

406…記録メディア

420…インバータ電源

500…操作ペンダント

504…圧接(計測)開始スイッチ

506…計測値確定・記録スイッチ

R1、R2、R…レール

【特許請求の範囲】

【請求項1】

レールの接合部位を加熱しながら圧接するレールの加熱圧接方法において、

加熱により前記接合部位の塑性変形が始まる迄は、該接合部位に加わる圧接力が目標値となるように圧力制御を行い、

加熱により前記接合部位の塑性変形が始まった後は、該接合部位の圧接量が目標値となるように変位制御を行うことを特徴とするレールの加熱圧接方法。

【請求項2】

前記加熱による接合部位の塑性変形の開始を、該接合部位に加わる圧接力の低下により検知することを特徴とする請求項1に記載のレールの加熱圧接方法。

【請求項3】

レールの接合部位を加熱しながら圧接するレールの加熱圧接装置において、

前記接合部位に加わる圧接力を検出するための圧力センサと、

前記接合部位の圧縮量を検出するための変位センサと、

加熱により前記接合部位の塑性変形が始まる迄は、該接合部位に加わる圧接力が目標値となるように圧力制御を行い、加熱により前記接合部位の塑性変形が始まった後は、該接合部位の圧接量が目標値となるように変位制御を行う制御手段と、

を備えたことを特徴とするレールの加熱圧接装置。

【請求項1】

レールの接合部位を加熱しながら圧接するレールの加熱圧接方法において、

加熱により前記接合部位の塑性変形が始まる迄は、該接合部位に加わる圧接力が目標値となるように圧力制御を行い、

加熱により前記接合部位の塑性変形が始まった後は、該接合部位の圧接量が目標値となるように変位制御を行うことを特徴とするレールの加熱圧接方法。

【請求項2】

前記加熱による接合部位の塑性変形の開始を、該接合部位に加わる圧接力の低下により検知することを特徴とする請求項1に記載のレールの加熱圧接方法。

【請求項3】

レールの接合部位を加熱しながら圧接するレールの加熱圧接装置において、

前記接合部位に加わる圧接力を検出するための圧力センサと、

前記接合部位の圧縮量を検出するための変位センサと、

加熱により前記接合部位の塑性変形が始まる迄は、該接合部位に加わる圧接力が目標値となるように圧力制御を行い、加熱により前記接合部位の塑性変形が始まった後は、該接合部位の圧接量が目標値となるように変位制御を行う制御手段と、

を備えたことを特徴とするレールの加熱圧接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−161480(P2011−161480A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−26571(P2010−26571)

【出願日】平成22年2月9日(2010.2.9)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月9日(2010.2.9)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

[ Back to top ]