レール位置測定装置、軌道検測装置、レール変位量測定方法、通り整正方法、レール位置測定方法

【課題】基準器を基準として、各レール位置を測定することができるレール位置測定技術を提供する。

【解決手段】基準レール及び対側レールまでの距離をそれぞれ測定する2つの変位センサと、基準器を通過する際に、基準器を撮影し、撮影画像を位置情報として取得する基準器位置測定センサと、変位センサと基準器位置測定センサを搭載し、固定する測定台車を備え、基準器位置測定センサによって求めた基準器の位置情報と、変位センサによって求めたレールまでの距離とを用いて、基準器からレールまでの距離を測定する。

【解決手段】基準レール及び対側レールまでの距離をそれぞれ測定する2つの変位センサと、基準器を通過する際に、基準器を撮影し、撮影画像を位置情報として取得する基準器位置測定センサと、変位センサと基準器位置測定センサを搭載し、固定する測定台車を備え、基準器位置測定センサによって求めた基準器の位置情報と、変位センサによって求めたレールまでの距離とを用いて、基準器からレールまでの距離を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レール交換作業の仕上がり確認等を行う際に用いるレール位置測定装置、このレール位置測定装置を有する軌道検測装置、これらを用いたレール変位量測定方法及び通り整正方法、レール位置測定方法に関する。

【背景技術】

【0002】

列車を安全にかつ乗り心地の良い走行状態で運行するためには、軌道を常に良好な状態に保守管理する必要がある。このためには軌道の変位を定期的に測定する必要があり、その測定方法としては高速軌道検測車を用いる方法、可搬式軌道検測装置を用いる方法及び人手による方法がある。この測定方法の中で、可搬式軌道検測装置とは人力により軌道上を走行させ自動的に検測作業を行うものである。従来技術の可搬式軌道検測装置として特許文献1及び特許文献2が知られている。

【0003】

可搬式軌道検測装置の構成及び構造、機能等をベースに測定速度の向上を図り、長距離区間を測定対象として使用されている検測装置として、牽引式軌道検測装置がある(非特許文献1参照)。牽引式軌道検測装置100の外観を図1に示す。牽引式軌道検測装置100は、距離センサ110と、高低センサ120と、通りセンサ130と、水準センサ140と、データ収集装置150と、軌間センサ160を備え、通り(左右)、高低(左右)、軌間、水準、平面性を測定することができる。

【0004】

軌道の各保守作業が行われた場合には、当日作業後の仕上がり検査が義務付けられており、この保守作業において施工範囲が小範囲の場合には手測りまたは可搬式軌道険測装置が利用されるが、施工範囲が広範囲に及ぶ場合には検査の時間短縮を図るために牽引式軌道検測装置100等が利用される。この牽引式軌道検測装置100は、約10〜20km/hでの測定走行が可能で、手押しの他、保守用車または軌道自転車による牽引走行で測定を行うことができる。可搬式軌道検測装置との主な相違点は測定台車フレームの形状で、可搬式軌道検測装置では操作性、軽量化を重視した略三角形の形状としているが(特許文献1及び2参照)、牽引式軌道検測装置100では牽引走行での走行安定性を重視し、走行方向に対し左・右のバランスを考慮した略四角形の形状を採用している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平1−124803

【特許文献2】特開平11−108651

【非特許文献】

【0006】

【非特許文献1】「仕上がり検査用牽引式トラックマスター」、[online]、株式会社カネコ、[平成22年5月1日検索]、インターネット<URL: http://www.kaneko-ks.co.jp/ products/1.2_products/ks5751/ks5751.htm>

【発明の概要】

【発明が解決しようとする課題】

【0007】

1982年に東北・上越新幹線が開業してから28年が経過し、開業時の運行区間数百キロに対して使用しているロングレールの通過トン数が交換基準値に達しようとしている。そのため、2015年頃よりロングレールを順次交換してゆく計画があり、その際の施行方法に関する検討が進められている。数百キロのロングレール交換を効率よく短期間で実施するには、1工区毎の施行範囲をできるだけ広げることが必要となる。例えば、目標とする1工区のレール交換範囲は約800mである。

【0008】

しかしながら、新幹線は、保線作業ができる時間帯が営業列車の運行していない夜間に限られる。さらに、高速運転に対応した精度の高い施行及び施工後の仕上がり確認が要求される。このようなことから、実施されるロングレール交換作業では各作業に対する機械化の推進が不可欠となる。

【0009】

そこで、レールの、特にロングレールの交換作業について説明する。この交換作業には、参考文献1から参考文献3等に記載されるように、レール山越器またはレール交換機が使用される。

[参考文献1]田中宏昌、磯浦克敏編、「東海道新幹線の保線」、社団法人鉄道施設協会、平成10年12月、p.254-255、p.314-322

[参考文献2]東憲昭、他8名著、「軌道構造と材料―軌道・材料の設計と維持管理」、株式会社交通新聞社、平成13年10月、p.269-275

[参考文献3]新幹線軌道工事標準仕様書(営業線)解説 平成20年.3月p358〜p364

レール山越器は、ロングレール交換の他、保線作業における重量物の小移動、整理作業に使用されるもので、走行桁、脚柱、吊り上げ器からなっており、吊り上げ器で走行桁上を所定の位置まで移動させて取卸すことのできるものである。ロングレール交換では、既設レールの外側方の道床に、既設レールと略並行に新レールを仮置きし、レール山越器を既設レールに跨った状態にセットし、この山越器を用いて既設レールを除去した後、新レールを既設レールの敷設位置に移動させる方法が採られる。ところがこの山越器による方法は、レール長が約500m以上にわたるロングレールを交換する場合、多数の山越器が必要となって多大なコストと労力を要し、かつ、これら多数の山越器の動作を一致させてレール交換を行う作業は困難であることから、比較的短いロングレール交換作業において主に利用されている。

【0010】

レール交換機は、レール交換作業で新旧のレールの入れ替えを同時に行うもので、レール山越器による方法と比べ作業時間の短縮を図ることができる。例えば、参考文献4及び参考文献5に記載のレール交換機がある。

[参考文献4]特開平8−134811

[参考文献5]特開平10−338902

レール交換機を使用したロングレールの交換方法には、「片レール交換方法」と「左・右レール同時交換方法」の2つがある。

1)片レール交換方法

現在のロングレール交換作業において主に行われている工法であり、交換レールの設定が既設レールを基準とした軌間設定により行える。そのため、レール交換時の軌道整備が容易であり、しかもレール交換前と同位置に交換レールを設定することができるから確実で精度の高い施行ができる。

【0011】

しかしながら、左・右レールを交換するには2回のレール交換作業を行うことが必要であり、準備作業、本作業、後作業等の各作業において重複した作業も多くあり、作業効率及び労力、コスト面が悪いという問題がある。

2)左・右レール同時交換方法

片レール交換方法と比べて作業効率は大幅に向上する。しかし、左右レールを同時に交換することからレール交換時のレール設定において基準とするものがなくなる。そのため、レール交換後の軌道整備において仕上がり基準値を満たすためには、熟練者による高い施行技術と施行時間が必要となる。

【0012】

また、基準とするものがないことから、交換された左・右の新レールは、レール交換前のレール位置に対して締結装置のレール位置調整スペースの範囲で移動していることが考えられる。このため、施工後の仕上がり確認においては、通常の軌道変位測定の他に、安全確認のために隣接線(上・下線での)との軌道中心間隔の測定及び確認も必要となるという問題がある。

このようなことから左・右レール同時交換方法は、在来線等において、作業時間帯が多く取れる、作業終了後の列車走行において徐行処置の手配が取れる等の条件下での施行方法としていた。

【0013】

<軌間保持金具200>

前記の左・右レール同時交換方法の問題点を解決するために、基準点として軌間保持金具(ゲージブロック)を利用する方法がある。軌間保持金具200は、基準とする片側レール10(以下、「基準レール10」という)のレール締結部に取り付けられ、図2に示す形状をしている。

【0014】

この軌間保持金具200は、レール交換作業前に基準レール10側に対し約5m間隔でレール締結金具を外して締結ボルト12により取り付けられる。また軌間保持金具200はレール底部13の両サイド(レール底部側面)に合わせて取り付けられ、新レール設置時に、設置位置の案内としての役割を果たす。この軌間保持金具を利用することで基準側の新レールは交換前と同位置で設置することができる。

【0015】

しかしながら軌間及び通りはレール頭面下16mmの位置を測定点としているが交換前の旧レール頭部11’に磨耗が発生していた場合には、交換後の新レール頭部11では旧レール頭部11’の磨耗量分だけ軌間位置が移動する。また、旧レールの磨耗形状及び磨耗量は、軌道条件、軌道整備の状況により通り方向の各位置に対し一律ではないことから、同位置に設定した場合においても交換前に対し通りの変位が発生する。そのため、調整量はやや少なくはなるが、軌間保持金具200を利用した場合においてもレール交換後は(利用しない場合と)同じ軌道整備が必要となる。また施工後の仕上がり確認においても同項目の検査が必要となるという問題がある。

【0016】

このようなことから、レール交換機を使用した作業効率の高い左・右レール同時交換のロングレール施工方法において、レール交換時の軌道整備を容易、かつ、確実に行うために、レール交換前・後のレール位置を測定するレール位置測定方法及びレール位置測定装置の早期開発という課題がある。

【課題を解決するための手段】

【0017】

上記の課題を解決するために、本発明に係るレール位置測定装置は、基準レール及び対側レールまでの距離をそれぞれ測定する2つの変位センサと、基準器を通過する際に、基準器を撮影し、撮影画像を位置情報として取得する基準器位置測定センサと、変位センサと基準器位置測定センサを搭載し、固定する測定台車を備え、基準器位置測定センサによって求めた基準器の位置情報と、変位センサによって求めたレールまでの距離とを用いて、基準器からレールまでの距離を測定する。

【0018】

本発明に係る軌道検測装置は、このレール位置測定装置を有し、本発明に係るレール変位量測定方法及び通り整正方法は、このレール位置測定装置や軌道検測装置を用いる。

【0019】

本発明に係るレール位置測定方法は、変位センサが変位センサの取付位置と基準レール及び対側レールまでの距離をそれぞれ測定するステップと、基準器設置位置検出センサがスラブ板上面と、スラブ板間溝部の高低差を利用して、基準器の位置を検出するステップと、基準器位置測定センサが、前記基準器設置位置検出センサの検出信号を用いて、基準器を通過するタイミングを判定し、基準器を撮影し、撮影画像を位置情報として取得するステップと、前記変位センサ及び基準器設置位置測定センサの取付位置の距離と、基準器位置測定センサによって求めた基準器の位置情報と、変位センサによって求めたレールまでの距離とを用いて、基準器からレールまでの距離を測定するステップ、とを有する。

【発明の効果】

【0020】

本発明では、基準器を基準として、各レール位置を測定することができるという効果を奏する。

【0021】

また、基準器は新線建設時に使用した既存の軌道設備であり、これを利用すると、レール位置測定を行うための新たな設備が不要であり、工事の計画、経費の削減等に関し大きな効果がある。さらに、基準器は、測定条件としては好条件であり、これを基準として用いることで、レール位置測定装置の簡素化及び安定した測定性能の確保という効果を奏する。

【図面の簡単な説明】

【0022】

【図1】牽引式軌道検測装置100の平面図。

【図2】軌間保持金具200の利用例を示す図。

【図3】基準器20の平面図。

【図4】レール位置測定装置300の構成ブロック図。

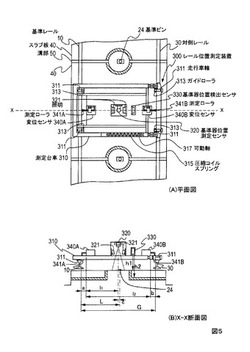

【図5】レール位置測定装置300の構造及び各部の配置を示す図。

【図6】レール位置測定装置300の処理フローを示す図。

【図7】画像処理装置322の画像処理の説明を行うための図。

【図8】レール交換時のレール変位量測定方法の処理フローを示す図。

【図9】レール交換時の通り整正方法の処理フローを示す図。

【図10】軌道検測装置400の構成ブロック図。

【図11】軌道検測装置400の平面図。

【発明を実施するための形態】

【0023】

本発明に係るレール位置測定装置は、新幹線におけるロングレール交換作業での利用を主目的としているが、新幹線では駅構内、地盤状態が悪い箇所、その他特別な事情のある箇所を除く約90%が省力化軌道のスラブ軌道となっている。まず、軌道、特に、スラブ軌道について説明する。

【0024】

<軌道>

旧来からのバラスト軌道では路盤上にバラスト(砕石)による道床を設けマクラギ、レールを敷設する。これに対し、スラブ軌道はコンクリート路盤上に「スラブ板」と呼ばれるコンクリート製の板を設置しその上にレールを敷く構造となっている。

バラスト軌道は列車の重量、振動等による軌道変位が生じやすいため定期的な保守管理を必要とするが、スラブ軌道はコンクリート製の強固なスラブを用いるため軌道の変位が起こりにくく、保守管理の手間が軽減される。また構造重量も軽いため、高架橋に用いた場合の高架橋への負担も低減できる。このことから、近年では省力化軌道の一つとして新幹線、高架路線などに多く採用されている。このスラブ軌道には、軌間中心に5m間隔で設けられた円柱突起上にスラブ敷設用基準器が設置されている。

【0025】

<基準器20>

次にスラブ敷設時に用いる基準器20について説明する。図3に基準器20の外観を示す。

スラブ敷設用基準器20は新線建設時においてスラブ軌道の突起コンクリート上に取り付けられ、基準標(基準ピン24)の調整(通り、高低)後にスラブ敷設用基準器として使用する(例えば、特開2001−124503号公報参照)。基準器20の基準ピン24を基準として、その間にスラブ板が設置される。

【0026】

なお、スラブ軌道は軌道の変位が起こりにくくバラスト軌道と比べ保守管理が軽減されるとしているが、構造物の中で軟弱地盤箇所においては橋脚等の沈下により高架橋等の目地部分に、鉛直及び水平方向の角折れ(構造物等が有る点で折れ曲がる現象)、或いは目違い(構造物等の目地部の段差)を生じるとこれが軌道に変位をもたらす。そのため、これら軌道変位に対しては、定期的に行われる軌道検測の結果をもとに軌道整備が行われる。

【0027】

しかしながら建設時に設置された基準器20はコンクリートで固められており、構造物の変位に対応した再調整が不可能なことから、建設時以降においては基準点として利用されることはなかった。

【0028】

前記構造物の変位は長期間にわたる中で発生するもので、数ヶ月単位の期間においては軌道上での不動点として基準器20を利用しても何ら精度上の問題はない。

【0029】

また、基準標(基準ピン24)は金属でできていることから経年の形状変化はなく、また軌間の略中心に設置され、レール頭部からの高さもほぼ定位置(レール頭面下200mm付近)であり、ターゲットとしての必要機能が備わっている。

【0030】

なお、地盤状態等の理由によりスラブ軌道を用いていない一部のバラスト区間に対しては、マクラギの中央部に基準ピン24の形状と等しいマークシールを貼ることで、基準ピン24の代用とすることができる。

【0031】

このようなことから本発明では、このスラブ敷設用基準器20の基準ピン24を基準点として利用したレール位置測定装置、レール位置測定装置を有する軌道検測装置、レール位置測定装置または軌道検測装置を用いたレール変位量測定方法及び通り整正方法、レール位置測定方法を提案する。

【0032】

以下、本発明の実施の形態について、詳細に説明する。

【実施例1】

【0033】

<レール位置測定装置300>

レール位置測定装置300は、測定台車310及び測定台車上に搭載した測定部305、パソコンを利用した表示・記憶装置370、電源装置380が主な構成となっている。なお、表示・記憶装置370及び電源装置380は、図示しない牽引車に搭載される。但し、測定台車310上に搭載してもよい。

【0034】

測定部305は、例えば、基準器位置測定センサ320、照明321、画像処理装置322、基準器位置検出センサ330、変位センサ340A及び340B、距離センサ350、データ収集装置360等により構成される。図4にレール位置測定装置300の構成ブロック図を、図5にレール位置測定装置300の構造及び各部の配置を示し、図6はレール位置測定装置300の処理フローを示す。

<表示・記憶装置370及び電源装置380>

表示・記憶装置370は、測定部305で収集した測定値を、画面に表示したり、プリンタ等を用いて出力する。また、測定値を記憶しておく。

電源装置380は、データ収集装置360及び各センサに対して電源を供給する。

【0035】

<測定台車310>

レール位置測定装置300は手押しまたは牽引走行によりレール位置を測定する装置であり、測定台車310のフレームは略四角形状である。各コーナーの4箇所には走行車輪311及びガイドローラ313が取り付けられ、ガイドローラ313の案内により左・右レール(基準レール10及び対側レール30)上で安定した測定走行をすることができる。

【0036】

測定台車310のフレームの前・後位置には可動軸317及び対側レール30へガイドローラ313を押し付けるための圧縮コイルスプリング315が内蔵されており(図5(A)において、フレームの一部を透過させて315及び317を示す)、対側レール用ガイドローラ313が軌間内側面に圧接され、この圧接力の反力により基準レール用ガイドローラ313も軌間内側面に圧接させる構造となっている。この圧接構造を用いることで蛇行することなく安定した走行を行うことができる。

また測定台車310上には各測定センサと図5に図示しないデータ収集装置360を含む測定部305が搭載され、固定される。

【0037】

<基準器位置検出センサ330>

基準器位置検出センサ330は、測定走行時に測定台車310上から基準器20の取り付けられた円柱突起位置を検出するために使用されるセンサで、測定台車310の略中央部に取り付けられる。

基準器設置位置検出センサ330は、路盤までの距離からスラブ板の継目を検出する。基準器20の位置の検出には、スラブ板40上面と、円柱突起中央部の両サイドにあるスラブ板間溝部50の高低差を利用する。測定走行時において、常に基準器位置検出センサ320からスラブ板40上面の高さh1を監視しておき、スラブ板間溝部50を通過した際の高さの変化量(h2−h1)により円柱突起設置位置を捉え、直接またはデータ収集装置360を介して、検出信号を後述する基準器位置測定センサ320、照明321、変位センサ340A及び340B、距離センサ350に出力する(s1)。なお、基準器位置検出センサ330としては距離変化により検出信号を出力する光電スイッチ、非接触式の変位センサ等を利用することができる。

【0038】

<基準器位置測定センサ320及び照明321>

基準器位置検出センサ330から検出信号を受信すると、基準器20を通過するタイミングと判定し、照明321は点灯し、基準器位置測定センサ320は基準器20を撮影し、撮影画像を位置情報として取得し、後述する画像処理装置322へ送信する(s2)。

基準器位置測定センサ320はカメラ(画像センサ)等により構成される。さらに、測定部305は、撮影用の照明321を備える。また基準器位置測定センサ320には例えば、高分解能の得られる500万画素程度のCCDカラーカメラを使用し、照明321には高輝度LED光源等によるバー方式の照明を使用する。基準器位置測定センサ320は測定台車310のフレーム上の軌間中心(G=1435mm/2)位置に取り付けられる。そして、円柱突起上の基準器20の基準ピン24の撮影を行う。また基準器位置測定センサ320の下部の両サイドには撮影用の照明321が取り付けられる。各部の配置及び基準ピンの撮影状況を図5(B)に示す。

【0039】

<画像処理装置322>

基準器位置測定装置320で撮影した画像(位置情報)の処理は図4の構成ブロック図に示す画像処理装置322により行われる。図7を用いて画像処理の説明を行う。図7に示す四角の外枠はカメラの撮影範囲であり、枠内にある点線で示す円は撮影した基準ピン24としている。なお、基準器位置測定センサ320は、1つの基準器に対し、複数回(例えば3回)撮影することで、確実にカメラの撮影範囲に基準ピン24を収めるようにしてもよい。

【0040】

撮影後の画像処理は以下の手順で行われる。

【0041】

(1)撮影した画像を2値化処理し、基準ピン24の輪郭のドットを抽出する。また、2値化処理では、円柱突起の灰色コンクリート表面と基準ピン24の表面との光沢度の違い、色の違い等の条件を判断基準として用いる。

【0042】

(2)X・Yに対し各ドット座標値の平均値を求め、基準ピン24の中心座標とする。また中心座標の位置をカメラ中心からの変化量とする。

X0=x1+x2+x3・・・・/ドット数

Y0=y1+y2+y3・・・・/ドット数

【0043】

(3)基準ピン輪郭内のドット数を求める。

【0044】

(4)基準高さ撮影時での基準ピン輪郭内ドット数と(3)ドット数とを比較して比率を求め、(2)で求めた変化量に加算し、基準ピンの測定高さ補正を行う。画像処理装置は、このようにして、受信した画像(位置情報)から、補正後の変化量を求め、データ収集装置360へ送信する。

【0045】

<変位センサ340A及び340B>

変位センサ340A及び340Bは、それぞれ基準レール10、対側レール30までの距離を測定する(s3)。例えば、変位センサは、特許文献2記載の通り狂い検出器と同等の構造を有する。

【0046】

変位センサ340A及び340Bは、それぞれ測定台車310の前後方向中央部に取り付けられ、変位センサ340Aでは変位センサ340A自身の取付位置と基準レール10の軌間内側面(測定ローラ341Aとの接触点)との変位量を測定する。

また、同様に、変位センサ340Bでは変位センサ340B自身の取付位置と対側レール10の軌間内側面との変位量を測定する。

【0047】

変位センサ340A及び340Bは、同等の構造を有し、測定ローラ341A及び341Bを図示しないスプリングにより、被測定レール(基準レール10または対側レール30)の軌間内側面に圧接し、差動トランスからなる偏位検出器の可動コアを、測定ローラ341A及び341Bの動きに連動させ、可動コアの偏位を偏位検出器で測定し、各変位量を測定する。

【0048】

<距離センサ350>

距離センサ350の具体的な構成は図示していないが、1組の走行車輪部に取り付けられる。距離センサに用いられる測定センサとしてはロータリーエンコーダが利用できる。このロータリーエンコーダを走行車輪軸と連結し、走行車輪と一緒にロータリーエンコーダを回転させることにより、一定間隔を走行する毎に一個ずつのパルスを発信させる。このパルスをデータ収集装置に入力することで、測定始点から各測定点までの距離を積算し、算出することができる。

【0049】

<データ収集装置360>

画像処理で求めた変位量(c)及び変位センサAで求めた変位量(a)、変位センサBで求めた変位量(b)、基準器位置測定センサ320と変位センサ340Aの取付位置の距離(l1)、変位センサ340A及び340Bの取付位置の距離(l2)の各値を使用し、レール位置(基準器から各レールまでの距離)を求める(s4)(図5(B)参照)。

【0050】

基準レール10と基準ピン24との間隔Lは、L=a+l1+cとなる。また、軌間Gは、G=a+l2+bとなる。

以上の処理(s1〜s4)を測定終点まで繰り返す(s5)。

【0051】

表示・記憶装置370は、データ収集装置360を介して、基準器位置測定センサ320と、変位センサ340A及び340Bと、距離センサ360の出力信号を受信し、各基準点における(基準器位置検出センサ330の検出信号を受信したときにおける)基準レールと基準ピンとの間隔、軌間、測定始点からの距離を記憶し、各値を画面上にまたはプリントアウトして表示する。

【0052】

<レール交換時のレール変位量測定方法>

以下、図8を用いてレール位置測定装置300を用いたレール交換前後のレールの位置の変位量を測定するレール変位量測定方法について説明する。

(1)事前測定:レール交換前にレール位置測定装置300を用いて、事前測定を行い、基準器20の基準ピン24から各レール10及び30までの距離を求める(s11)。つまり、レール交換前に、基準器からレールまでの距離を測定し、測定結果を保存する。

【0053】

(2)新レール設置時測定:レール位置測定装置300を用いて、新レール設置時に測定(基準器20の基準ピン24から各新レール10及び30までの距離を測定)を行い(s12)、測定結果と事前測定値とを比較する(s13)。

このような方法により、レール交換前後のレール位置の変位量を容易、かつ、確実に取得することができ、容易に仕上がり確認を行うことができる。

【0054】

(3)施工後測定:さらに、測定結果と事前測定値とを比較結果から軌道整備での調整量を算出し、この調整量に基づき、交換後のレール位置を調整する(s14)。さらに、レール位置測定装置300を用いて、施行後測定(基準器20の基準ピン24から調整後の各レール10及び30までの距離を測定)を行い、測定結果と事前測定値とを比較することで、規定値内に仕上がっているかの仕上がり確認を行う(s15)。

このように、レール位置測定装置300を用いれば、レール交換の前後において各測定を行い、各測定値を比較することで、交換前に対する交換後のレール位置を容易に確認できる。

【0055】

<通り整正作業>

新幹線での軌道整備作業の一つに通り整正作業がある。この通り整正作業は高速軌道検測車(例えばEast i等)の定期検測または線形測量の結果において、通り変位が整備基準値を超えた箇所に対して実施される。なお、通り変位とは糸をレール内側面に張り、その中央部におけるレールと糸との間の水平距離のことである。糸の長さ(以下「弦長」という)は、例えば10M、20M、40M等に設定することができ、各弦長の通り変位を10M弦正矢、20M弦正矢、40M弦正矢等という。

【0056】

また、この通り整正作業は、レール交換作業において、新レールへの交換後に行われる通り整正作業とほぼ等しい。このことから、レール位置測定装置300を、レール交換作業と同様に作業時及び仕上がり確認における測定装置としても利用することができる。

【0057】

なお、高速軌道検測車または線形測量のどちらの測定においても取得できるデータは同じであり、ここでは図9を用いて、レール位置測定装置300及び高速軌道検測車の測定データを用いた通り整正作業について説明する。

【0058】

高速軌道検測車では通り変位測定に対し、従来から用いられている10M弦正矢に加え高速運転時の乗り心地と走行安全性に大きく影響する20M弦正矢、40M弦正矢の長波長変位測定も行うことができ、各測定弦長での測定値と整備基準値(指標)とを比較して評価し通り整正が必要な超過箇所を抽出する。

【0059】

また抽出した超過箇所に対し、高速軌道検測車からは軌道整備に関するデータが取得できる。なお、軌道整備に関するデータとは、(a)施工前の基本線形変位、(b)施工前の基本線形変位に対する移動量、(c)基本線形変位推定値、(d)各推定通り変位(10M弦正矢、20M弦正矢、40M弦正矢)等である。なお、基本線形変位とは、本来レールがあるべき位置(以下、「基準位置」という)と、実際にレールがある位置(以下「実位置」という)との差である。施工前の基本線形変位に対する移動量とは、通り整正が必要な超過箇所を基準位置に近づけるためのレールの移動量である。基本線形変位推定値及び各推定通り変位とは、それぞれ施工前の基本線形変位に対する移動量を加味してレールを施工した場合に得られると推定される基本線形変位及び各通り変位である。

【0060】

このデータをもとに以下のように通り整正作業が行われる。

(1)事前測定:レール位置測定装置300を用いて、レール交換前に基準器からレールまでの距離を事前測定し保存する(s21)。

(2)推定距離の算出:事前測定値に施工前の基本線形変位に対する移動量を加算し、基準器からレールまでの施工後の距離(推定距離)を算出する(s22)。

(3)レール設置:施工前の基本線形変位に対する移動量を加味して新たなレールを設置する(通り整正作業)(s23)。

(4)実距離測定:レール位置測定装置300を用いて、基準器からレールまでの通り整正作業後の距離(実距離)を測定する(s24)。

(5)各測定点の仕上がり確認:推定距離と実距離を比較し(例えば、推定距離と実距離の測定値差を求め)(s25)、各測定点の仕上がりを確認する。

(6)各通り変位の仕上がり確認:実距離を用いて各測定弦長(10M、20M、40M等)に対する各通り変位(以下「実通り変位」という)を算出し、各測定弦長において高速軌道検測車で求めた推定通り変位と、レール位置測定装置300で求めた実通り変位とを比較し(例えば、各測定弦長において推定通り変位と実通り変位の差を求め)(s26)、仕上がりを確認する。なお、通り変位とは糸をレール内側面に張り、その中央部におけるレールと糸との間の水平距離なので、各弦の両端及び中央部の3点の基準器からレールまでの実距離を用いて、各測定弦長における実通り変位を算出することができる。

【0061】

<効果>

実作業においては、手測りで20M弦、40M弦の通り変位を正確に測定することは不可能であり、施工後の仕上がり検査(当日検査)における通り変位測定では10M弦測定だけを行っていた。そのため、20M弦、40M弦の仕上がり確認は、施工後に測定した高速軌道検測車の定期検測結果を用いた引継検査によって行っていた。

【0062】

本実施例のレール位置測定装置300を利用すれば、高速軌道検測車の定期検測結果を待たずに、施工後の仕上がり検査(当日検査)において、10M弦だけでなく20M弦、40M弦における実通り変位を用いて仕上がり確認を行うことができる。よって、当日検査から引継検査までの間も安全に高速運転に対応した長波長管理を行うことができる。

【0063】

また、高速軌道検測車による20M弦、40M弦の通り変位の測定は、短い弦長で求めた正矢を足し合わせて求める(逓倍弦演算処理方法)。そのため、短い弦長の正矢を求める際に生じる小さな誤差が蓄積され、20M弦長、40M弦長の正矢には大きな誤差が含まれる可能性がある。一方、本実施例のレール位置測定装置300による20M弦、40M弦の通り変位の測定は、各基準器からレールまでの実距離から求めるため、誤差の蓄積は生じない。よって、より信頼性の高い仕上がり確認を実施できる。

[変形例]

基準器位置検出センサ330は、必ずしも測定台車310の略中央部に取り付けられる必要はなく、スラブ板40間の継目(溝部50)を検出することができる位置であればよい。

【0064】

また、必ずしも基準器位置検出センサ330を有さなくともよい。例えば、照明321を点灯し基準器位置測定センサ320で撮影画像を取得し続け、画像処理装置322に送信し続ける。画像処理装置322は、常に画像処理を行い、色彩等の違いから基準器20の位置を検出する。例えば、溝部50や基準ピン24とコンクリートのスラブ板40との色の違いから基準器20を通過するタイミングを判定する。

【0065】

なお、本実施例では、ロングレールのレール位置を測定しているが、その他のレール測定をしてもよい。

また、本実施例では、非特許文献2記載の変位センサを用いているが、他の従来技術を用いて、変位センサとレールの変位量を測定してもよい。

【0066】

本実施例では、推定距離と実距離との比較による仕上がり確認(s25)と、推定通り変位と実通り変位との比較による仕上がり確認(s26)の2つの仕上がり確認を行っているが、何れか一方の仕上がり確認のみを行ってもよい。

レール位置測定装置300の測定弦長は10M弦、20M弦、40M弦に限定されるものではなく、基準器に対応する所望の弦長で実通り変位を算出することができる。その際、実距離に基づき実通り変位を算出するため、弦長の長さにかかわらず正確な値を算出することができる。

【実施例2】

【0067】

<レール位置測定装置を有する軌道検測装置400>

新幹線の各軌道整備では、作業終了時に行う当日検査として仕上がり検査項目が定められている。測定には主に軌道検測装置が利用されている。

【0068】

レール位置測定装置を有する軌道検測装置400の構成を図10に、軌道検測装置400の外観を図11に示す。実施例1では、図1記載の軌道検測装置100とは測定対象の異なるレール位置測定装置300を提案したが、この2つの測定装置には、構成及び測定方法においての共通点が幾つかある。このことから、従来の軌道検測装置にレール位置測定装置の測定機能を付加して一体型とした軌道検測装置400として提供することもできる。

【0069】

軌道検測装置400は、測定台車410及び測定台車上に搭載した測定部405、表示・記憶装置370、電源装置380が主な構成となっている。測定台車410は、非特許文献2記載と同様の構成である。

【0070】

測定部405は、例えば、基準器位置測定センサ320、照明321、画像処理装置322、基準器位置検出センサ330、変位センサ(通りセンサ及び軌間センサ)340A及び340B、距離センサ350、データ収集装置360に加え、非特許文献2記載の高低センサ120と水準センサ140を有する。なお、図11においてデータ収集装置360を透過させて、その下に位置する基準位置測定センサ320、照明321、水準センサ140を表している。

【0071】

<高低センサ120及び水準センサ140>

高低センサ120は、測定台車410の前後方向中央部の位置において高低基準ビーム113の側面に取り付けられている(詳細は、特許文献1及び特許文献2参照)。

【0072】

例えば、高低センサ120は、引張コイルスプリング等を用いて、図示しない接触子を被測定レールに接触させ、被測定レールの踏頂面の上下方向の偏位に追従させている。さらに、差動トランスからなる偏位検出器の可動コアを、接触子と連動させ、被測定レールの上下方向の偏位を偏位検出器で測定し、出力する。

水準センサ140は、基準レール10と対側レール30の傾斜角を検出するものであり、汎用の傾斜計を用いることができる。

【0073】

<測定処理>

測定は軌道検測装置の測定方法及び手順をベースとし、測定始点から定間隔測定を行う。また測定時において基準器位置検出センサの検出信号を受信した際に、その測定点のレール位置測定を行う。

【0074】

つまり、変位センサ(通りセンサ及び軌間センサ)340A及び340B、距離センサ350、高低センサ120と水準センサ140は、距離センサ350がパルスを発信するタイミングで、それぞれ各値を測定する。一方、基準器位置測定センサ320は、基準器位置検出センサ330から検出信号を受信すると、基準器20を撮影し、撮影画像を位置情報として取得する。

【0075】

表示・記憶装置370は、データ収集装置360を介して、各センサの測定値を受信し、一定間隔毎の通り(左右)、高低(左右)、軌間、水準、平面性を記憶し、各基準点におけるレールの位置を記憶し、各値を画面上にまたはプリントアウトして表示する。

【0076】

<効果>

このような構成とすることで、実施例1で得られる効果に加え、軌道検測装置と一体型とした場合には、測定台車構造がそのままレール位置測定用に利用できる他、使用センサにおいても軌道検測装置400の距離センサ、通りセンサ、軌間センサがレール位置測定装置300の距離センサ、2つの変位センサと共用することができ、製作コストも下がる。また一体型とすることで作業区間までの移動、作業効率の向上、測定操作にかかる人員の削減等の効果を奏する。

【符号の説明】

【0077】

300 レール位置測定装置

305、405 測定部

310、410 測定台車

320 基準器位置測定センサ

321 照明

322 画像処理装置

330 基準器位置検出センサ

340A、340B 変位センサ

350 距離センサ

360 データ収集装置

370 表示・記憶装置

380 電源装置

400 軌道検測装置

【技術分野】

【0001】

本発明は、レール交換作業の仕上がり確認等を行う際に用いるレール位置測定装置、このレール位置測定装置を有する軌道検測装置、これらを用いたレール変位量測定方法及び通り整正方法、レール位置測定方法に関する。

【背景技術】

【0002】

列車を安全にかつ乗り心地の良い走行状態で運行するためには、軌道を常に良好な状態に保守管理する必要がある。このためには軌道の変位を定期的に測定する必要があり、その測定方法としては高速軌道検測車を用いる方法、可搬式軌道検測装置を用いる方法及び人手による方法がある。この測定方法の中で、可搬式軌道検測装置とは人力により軌道上を走行させ自動的に検測作業を行うものである。従来技術の可搬式軌道検測装置として特許文献1及び特許文献2が知られている。

【0003】

可搬式軌道検測装置の構成及び構造、機能等をベースに測定速度の向上を図り、長距離区間を測定対象として使用されている検測装置として、牽引式軌道検測装置がある(非特許文献1参照)。牽引式軌道検測装置100の外観を図1に示す。牽引式軌道検測装置100は、距離センサ110と、高低センサ120と、通りセンサ130と、水準センサ140と、データ収集装置150と、軌間センサ160を備え、通り(左右)、高低(左右)、軌間、水準、平面性を測定することができる。

【0004】

軌道の各保守作業が行われた場合には、当日作業後の仕上がり検査が義務付けられており、この保守作業において施工範囲が小範囲の場合には手測りまたは可搬式軌道険測装置が利用されるが、施工範囲が広範囲に及ぶ場合には検査の時間短縮を図るために牽引式軌道検測装置100等が利用される。この牽引式軌道検測装置100は、約10〜20km/hでの測定走行が可能で、手押しの他、保守用車または軌道自転車による牽引走行で測定を行うことができる。可搬式軌道検測装置との主な相違点は測定台車フレームの形状で、可搬式軌道検測装置では操作性、軽量化を重視した略三角形の形状としているが(特許文献1及び2参照)、牽引式軌道検測装置100では牽引走行での走行安定性を重視し、走行方向に対し左・右のバランスを考慮した略四角形の形状を採用している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平1−124803

【特許文献2】特開平11−108651

【非特許文献】

【0006】

【非特許文献1】「仕上がり検査用牽引式トラックマスター」、[online]、株式会社カネコ、[平成22年5月1日検索]、インターネット<URL: http://www.kaneko-ks.co.jp/ products/1.2_products/ks5751/ks5751.htm>

【発明の概要】

【発明が解決しようとする課題】

【0007】

1982年に東北・上越新幹線が開業してから28年が経過し、開業時の運行区間数百キロに対して使用しているロングレールの通過トン数が交換基準値に達しようとしている。そのため、2015年頃よりロングレールを順次交換してゆく計画があり、その際の施行方法に関する検討が進められている。数百キロのロングレール交換を効率よく短期間で実施するには、1工区毎の施行範囲をできるだけ広げることが必要となる。例えば、目標とする1工区のレール交換範囲は約800mである。

【0008】

しかしながら、新幹線は、保線作業ができる時間帯が営業列車の運行していない夜間に限られる。さらに、高速運転に対応した精度の高い施行及び施工後の仕上がり確認が要求される。このようなことから、実施されるロングレール交換作業では各作業に対する機械化の推進が不可欠となる。

【0009】

そこで、レールの、特にロングレールの交換作業について説明する。この交換作業には、参考文献1から参考文献3等に記載されるように、レール山越器またはレール交換機が使用される。

[参考文献1]田中宏昌、磯浦克敏編、「東海道新幹線の保線」、社団法人鉄道施設協会、平成10年12月、p.254-255、p.314-322

[参考文献2]東憲昭、他8名著、「軌道構造と材料―軌道・材料の設計と維持管理」、株式会社交通新聞社、平成13年10月、p.269-275

[参考文献3]新幹線軌道工事標準仕様書(営業線)解説 平成20年.3月p358〜p364

レール山越器は、ロングレール交換の他、保線作業における重量物の小移動、整理作業に使用されるもので、走行桁、脚柱、吊り上げ器からなっており、吊り上げ器で走行桁上を所定の位置まで移動させて取卸すことのできるものである。ロングレール交換では、既設レールの外側方の道床に、既設レールと略並行に新レールを仮置きし、レール山越器を既設レールに跨った状態にセットし、この山越器を用いて既設レールを除去した後、新レールを既設レールの敷設位置に移動させる方法が採られる。ところがこの山越器による方法は、レール長が約500m以上にわたるロングレールを交換する場合、多数の山越器が必要となって多大なコストと労力を要し、かつ、これら多数の山越器の動作を一致させてレール交換を行う作業は困難であることから、比較的短いロングレール交換作業において主に利用されている。

【0010】

レール交換機は、レール交換作業で新旧のレールの入れ替えを同時に行うもので、レール山越器による方法と比べ作業時間の短縮を図ることができる。例えば、参考文献4及び参考文献5に記載のレール交換機がある。

[参考文献4]特開平8−134811

[参考文献5]特開平10−338902

レール交換機を使用したロングレールの交換方法には、「片レール交換方法」と「左・右レール同時交換方法」の2つがある。

1)片レール交換方法

現在のロングレール交換作業において主に行われている工法であり、交換レールの設定が既設レールを基準とした軌間設定により行える。そのため、レール交換時の軌道整備が容易であり、しかもレール交換前と同位置に交換レールを設定することができるから確実で精度の高い施行ができる。

【0011】

しかしながら、左・右レールを交換するには2回のレール交換作業を行うことが必要であり、準備作業、本作業、後作業等の各作業において重複した作業も多くあり、作業効率及び労力、コスト面が悪いという問題がある。

2)左・右レール同時交換方法

片レール交換方法と比べて作業効率は大幅に向上する。しかし、左右レールを同時に交換することからレール交換時のレール設定において基準とするものがなくなる。そのため、レール交換後の軌道整備において仕上がり基準値を満たすためには、熟練者による高い施行技術と施行時間が必要となる。

【0012】

また、基準とするものがないことから、交換された左・右の新レールは、レール交換前のレール位置に対して締結装置のレール位置調整スペースの範囲で移動していることが考えられる。このため、施工後の仕上がり確認においては、通常の軌道変位測定の他に、安全確認のために隣接線(上・下線での)との軌道中心間隔の測定及び確認も必要となるという問題がある。

このようなことから左・右レール同時交換方法は、在来線等において、作業時間帯が多く取れる、作業終了後の列車走行において徐行処置の手配が取れる等の条件下での施行方法としていた。

【0013】

<軌間保持金具200>

前記の左・右レール同時交換方法の問題点を解決するために、基準点として軌間保持金具(ゲージブロック)を利用する方法がある。軌間保持金具200は、基準とする片側レール10(以下、「基準レール10」という)のレール締結部に取り付けられ、図2に示す形状をしている。

【0014】

この軌間保持金具200は、レール交換作業前に基準レール10側に対し約5m間隔でレール締結金具を外して締結ボルト12により取り付けられる。また軌間保持金具200はレール底部13の両サイド(レール底部側面)に合わせて取り付けられ、新レール設置時に、設置位置の案内としての役割を果たす。この軌間保持金具を利用することで基準側の新レールは交換前と同位置で設置することができる。

【0015】

しかしながら軌間及び通りはレール頭面下16mmの位置を測定点としているが交換前の旧レール頭部11’に磨耗が発生していた場合には、交換後の新レール頭部11では旧レール頭部11’の磨耗量分だけ軌間位置が移動する。また、旧レールの磨耗形状及び磨耗量は、軌道条件、軌道整備の状況により通り方向の各位置に対し一律ではないことから、同位置に設定した場合においても交換前に対し通りの変位が発生する。そのため、調整量はやや少なくはなるが、軌間保持金具200を利用した場合においてもレール交換後は(利用しない場合と)同じ軌道整備が必要となる。また施工後の仕上がり確認においても同項目の検査が必要となるという問題がある。

【0016】

このようなことから、レール交換機を使用した作業効率の高い左・右レール同時交換のロングレール施工方法において、レール交換時の軌道整備を容易、かつ、確実に行うために、レール交換前・後のレール位置を測定するレール位置測定方法及びレール位置測定装置の早期開発という課題がある。

【課題を解決するための手段】

【0017】

上記の課題を解決するために、本発明に係るレール位置測定装置は、基準レール及び対側レールまでの距離をそれぞれ測定する2つの変位センサと、基準器を通過する際に、基準器を撮影し、撮影画像を位置情報として取得する基準器位置測定センサと、変位センサと基準器位置測定センサを搭載し、固定する測定台車を備え、基準器位置測定センサによって求めた基準器の位置情報と、変位センサによって求めたレールまでの距離とを用いて、基準器からレールまでの距離を測定する。

【0018】

本発明に係る軌道検測装置は、このレール位置測定装置を有し、本発明に係るレール変位量測定方法及び通り整正方法は、このレール位置測定装置や軌道検測装置を用いる。

【0019】

本発明に係るレール位置測定方法は、変位センサが変位センサの取付位置と基準レール及び対側レールまでの距離をそれぞれ測定するステップと、基準器設置位置検出センサがスラブ板上面と、スラブ板間溝部の高低差を利用して、基準器の位置を検出するステップと、基準器位置測定センサが、前記基準器設置位置検出センサの検出信号を用いて、基準器を通過するタイミングを判定し、基準器を撮影し、撮影画像を位置情報として取得するステップと、前記変位センサ及び基準器設置位置測定センサの取付位置の距離と、基準器位置測定センサによって求めた基準器の位置情報と、変位センサによって求めたレールまでの距離とを用いて、基準器からレールまでの距離を測定するステップ、とを有する。

【発明の効果】

【0020】

本発明では、基準器を基準として、各レール位置を測定することができるという効果を奏する。

【0021】

また、基準器は新線建設時に使用した既存の軌道設備であり、これを利用すると、レール位置測定を行うための新たな設備が不要であり、工事の計画、経費の削減等に関し大きな効果がある。さらに、基準器は、測定条件としては好条件であり、これを基準として用いることで、レール位置測定装置の簡素化及び安定した測定性能の確保という効果を奏する。

【図面の簡単な説明】

【0022】

【図1】牽引式軌道検測装置100の平面図。

【図2】軌間保持金具200の利用例を示す図。

【図3】基準器20の平面図。

【図4】レール位置測定装置300の構成ブロック図。

【図5】レール位置測定装置300の構造及び各部の配置を示す図。

【図6】レール位置測定装置300の処理フローを示す図。

【図7】画像処理装置322の画像処理の説明を行うための図。

【図8】レール交換時のレール変位量測定方法の処理フローを示す図。

【図9】レール交換時の通り整正方法の処理フローを示す図。

【図10】軌道検測装置400の構成ブロック図。

【図11】軌道検測装置400の平面図。

【発明を実施するための形態】

【0023】

本発明に係るレール位置測定装置は、新幹線におけるロングレール交換作業での利用を主目的としているが、新幹線では駅構内、地盤状態が悪い箇所、その他特別な事情のある箇所を除く約90%が省力化軌道のスラブ軌道となっている。まず、軌道、特に、スラブ軌道について説明する。

【0024】

<軌道>

旧来からのバラスト軌道では路盤上にバラスト(砕石)による道床を設けマクラギ、レールを敷設する。これに対し、スラブ軌道はコンクリート路盤上に「スラブ板」と呼ばれるコンクリート製の板を設置しその上にレールを敷く構造となっている。

バラスト軌道は列車の重量、振動等による軌道変位が生じやすいため定期的な保守管理を必要とするが、スラブ軌道はコンクリート製の強固なスラブを用いるため軌道の変位が起こりにくく、保守管理の手間が軽減される。また構造重量も軽いため、高架橋に用いた場合の高架橋への負担も低減できる。このことから、近年では省力化軌道の一つとして新幹線、高架路線などに多く採用されている。このスラブ軌道には、軌間中心に5m間隔で設けられた円柱突起上にスラブ敷設用基準器が設置されている。

【0025】

<基準器20>

次にスラブ敷設時に用いる基準器20について説明する。図3に基準器20の外観を示す。

スラブ敷設用基準器20は新線建設時においてスラブ軌道の突起コンクリート上に取り付けられ、基準標(基準ピン24)の調整(通り、高低)後にスラブ敷設用基準器として使用する(例えば、特開2001−124503号公報参照)。基準器20の基準ピン24を基準として、その間にスラブ板が設置される。

【0026】

なお、スラブ軌道は軌道の変位が起こりにくくバラスト軌道と比べ保守管理が軽減されるとしているが、構造物の中で軟弱地盤箇所においては橋脚等の沈下により高架橋等の目地部分に、鉛直及び水平方向の角折れ(構造物等が有る点で折れ曲がる現象)、或いは目違い(構造物等の目地部の段差)を生じるとこれが軌道に変位をもたらす。そのため、これら軌道変位に対しては、定期的に行われる軌道検測の結果をもとに軌道整備が行われる。

【0027】

しかしながら建設時に設置された基準器20はコンクリートで固められており、構造物の変位に対応した再調整が不可能なことから、建設時以降においては基準点として利用されることはなかった。

【0028】

前記構造物の変位は長期間にわたる中で発生するもので、数ヶ月単位の期間においては軌道上での不動点として基準器20を利用しても何ら精度上の問題はない。

【0029】

また、基準標(基準ピン24)は金属でできていることから経年の形状変化はなく、また軌間の略中心に設置され、レール頭部からの高さもほぼ定位置(レール頭面下200mm付近)であり、ターゲットとしての必要機能が備わっている。

【0030】

なお、地盤状態等の理由によりスラブ軌道を用いていない一部のバラスト区間に対しては、マクラギの中央部に基準ピン24の形状と等しいマークシールを貼ることで、基準ピン24の代用とすることができる。

【0031】

このようなことから本発明では、このスラブ敷設用基準器20の基準ピン24を基準点として利用したレール位置測定装置、レール位置測定装置を有する軌道検測装置、レール位置測定装置または軌道検測装置を用いたレール変位量測定方法及び通り整正方法、レール位置測定方法を提案する。

【0032】

以下、本発明の実施の形態について、詳細に説明する。

【実施例1】

【0033】

<レール位置測定装置300>

レール位置測定装置300は、測定台車310及び測定台車上に搭載した測定部305、パソコンを利用した表示・記憶装置370、電源装置380が主な構成となっている。なお、表示・記憶装置370及び電源装置380は、図示しない牽引車に搭載される。但し、測定台車310上に搭載してもよい。

【0034】

測定部305は、例えば、基準器位置測定センサ320、照明321、画像処理装置322、基準器位置検出センサ330、変位センサ340A及び340B、距離センサ350、データ収集装置360等により構成される。図4にレール位置測定装置300の構成ブロック図を、図5にレール位置測定装置300の構造及び各部の配置を示し、図6はレール位置測定装置300の処理フローを示す。

<表示・記憶装置370及び電源装置380>

表示・記憶装置370は、測定部305で収集した測定値を、画面に表示したり、プリンタ等を用いて出力する。また、測定値を記憶しておく。

電源装置380は、データ収集装置360及び各センサに対して電源を供給する。

【0035】

<測定台車310>

レール位置測定装置300は手押しまたは牽引走行によりレール位置を測定する装置であり、測定台車310のフレームは略四角形状である。各コーナーの4箇所には走行車輪311及びガイドローラ313が取り付けられ、ガイドローラ313の案内により左・右レール(基準レール10及び対側レール30)上で安定した測定走行をすることができる。

【0036】

測定台車310のフレームの前・後位置には可動軸317及び対側レール30へガイドローラ313を押し付けるための圧縮コイルスプリング315が内蔵されており(図5(A)において、フレームの一部を透過させて315及び317を示す)、対側レール用ガイドローラ313が軌間内側面に圧接され、この圧接力の反力により基準レール用ガイドローラ313も軌間内側面に圧接させる構造となっている。この圧接構造を用いることで蛇行することなく安定した走行を行うことができる。

また測定台車310上には各測定センサと図5に図示しないデータ収集装置360を含む測定部305が搭載され、固定される。

【0037】

<基準器位置検出センサ330>

基準器位置検出センサ330は、測定走行時に測定台車310上から基準器20の取り付けられた円柱突起位置を検出するために使用されるセンサで、測定台車310の略中央部に取り付けられる。

基準器設置位置検出センサ330は、路盤までの距離からスラブ板の継目を検出する。基準器20の位置の検出には、スラブ板40上面と、円柱突起中央部の両サイドにあるスラブ板間溝部50の高低差を利用する。測定走行時において、常に基準器位置検出センサ320からスラブ板40上面の高さh1を監視しておき、スラブ板間溝部50を通過した際の高さの変化量(h2−h1)により円柱突起設置位置を捉え、直接またはデータ収集装置360を介して、検出信号を後述する基準器位置測定センサ320、照明321、変位センサ340A及び340B、距離センサ350に出力する(s1)。なお、基準器位置検出センサ330としては距離変化により検出信号を出力する光電スイッチ、非接触式の変位センサ等を利用することができる。

【0038】

<基準器位置測定センサ320及び照明321>

基準器位置検出センサ330から検出信号を受信すると、基準器20を通過するタイミングと判定し、照明321は点灯し、基準器位置測定センサ320は基準器20を撮影し、撮影画像を位置情報として取得し、後述する画像処理装置322へ送信する(s2)。

基準器位置測定センサ320はカメラ(画像センサ)等により構成される。さらに、測定部305は、撮影用の照明321を備える。また基準器位置測定センサ320には例えば、高分解能の得られる500万画素程度のCCDカラーカメラを使用し、照明321には高輝度LED光源等によるバー方式の照明を使用する。基準器位置測定センサ320は測定台車310のフレーム上の軌間中心(G=1435mm/2)位置に取り付けられる。そして、円柱突起上の基準器20の基準ピン24の撮影を行う。また基準器位置測定センサ320の下部の両サイドには撮影用の照明321が取り付けられる。各部の配置及び基準ピンの撮影状況を図5(B)に示す。

【0039】

<画像処理装置322>

基準器位置測定装置320で撮影した画像(位置情報)の処理は図4の構成ブロック図に示す画像処理装置322により行われる。図7を用いて画像処理の説明を行う。図7に示す四角の外枠はカメラの撮影範囲であり、枠内にある点線で示す円は撮影した基準ピン24としている。なお、基準器位置測定センサ320は、1つの基準器に対し、複数回(例えば3回)撮影することで、確実にカメラの撮影範囲に基準ピン24を収めるようにしてもよい。

【0040】

撮影後の画像処理は以下の手順で行われる。

【0041】

(1)撮影した画像を2値化処理し、基準ピン24の輪郭のドットを抽出する。また、2値化処理では、円柱突起の灰色コンクリート表面と基準ピン24の表面との光沢度の違い、色の違い等の条件を判断基準として用いる。

【0042】

(2)X・Yに対し各ドット座標値の平均値を求め、基準ピン24の中心座標とする。また中心座標の位置をカメラ中心からの変化量とする。

X0=x1+x2+x3・・・・/ドット数

Y0=y1+y2+y3・・・・/ドット数

【0043】

(3)基準ピン輪郭内のドット数を求める。

【0044】

(4)基準高さ撮影時での基準ピン輪郭内ドット数と(3)ドット数とを比較して比率を求め、(2)で求めた変化量に加算し、基準ピンの測定高さ補正を行う。画像処理装置は、このようにして、受信した画像(位置情報)から、補正後の変化量を求め、データ収集装置360へ送信する。

【0045】

<変位センサ340A及び340B>

変位センサ340A及び340Bは、それぞれ基準レール10、対側レール30までの距離を測定する(s3)。例えば、変位センサは、特許文献2記載の通り狂い検出器と同等の構造を有する。

【0046】

変位センサ340A及び340Bは、それぞれ測定台車310の前後方向中央部に取り付けられ、変位センサ340Aでは変位センサ340A自身の取付位置と基準レール10の軌間内側面(測定ローラ341Aとの接触点)との変位量を測定する。

また、同様に、変位センサ340Bでは変位センサ340B自身の取付位置と対側レール10の軌間内側面との変位量を測定する。

【0047】

変位センサ340A及び340Bは、同等の構造を有し、測定ローラ341A及び341Bを図示しないスプリングにより、被測定レール(基準レール10または対側レール30)の軌間内側面に圧接し、差動トランスからなる偏位検出器の可動コアを、測定ローラ341A及び341Bの動きに連動させ、可動コアの偏位を偏位検出器で測定し、各変位量を測定する。

【0048】

<距離センサ350>

距離センサ350の具体的な構成は図示していないが、1組の走行車輪部に取り付けられる。距離センサに用いられる測定センサとしてはロータリーエンコーダが利用できる。このロータリーエンコーダを走行車輪軸と連結し、走行車輪と一緒にロータリーエンコーダを回転させることにより、一定間隔を走行する毎に一個ずつのパルスを発信させる。このパルスをデータ収集装置に入力することで、測定始点から各測定点までの距離を積算し、算出することができる。

【0049】

<データ収集装置360>

画像処理で求めた変位量(c)及び変位センサAで求めた変位量(a)、変位センサBで求めた変位量(b)、基準器位置測定センサ320と変位センサ340Aの取付位置の距離(l1)、変位センサ340A及び340Bの取付位置の距離(l2)の各値を使用し、レール位置(基準器から各レールまでの距離)を求める(s4)(図5(B)参照)。

【0050】

基準レール10と基準ピン24との間隔Lは、L=a+l1+cとなる。また、軌間Gは、G=a+l2+bとなる。

以上の処理(s1〜s4)を測定終点まで繰り返す(s5)。

【0051】

表示・記憶装置370は、データ収集装置360を介して、基準器位置測定センサ320と、変位センサ340A及び340Bと、距離センサ360の出力信号を受信し、各基準点における(基準器位置検出センサ330の検出信号を受信したときにおける)基準レールと基準ピンとの間隔、軌間、測定始点からの距離を記憶し、各値を画面上にまたはプリントアウトして表示する。

【0052】

<レール交換時のレール変位量測定方法>

以下、図8を用いてレール位置測定装置300を用いたレール交換前後のレールの位置の変位量を測定するレール変位量測定方法について説明する。

(1)事前測定:レール交換前にレール位置測定装置300を用いて、事前測定を行い、基準器20の基準ピン24から各レール10及び30までの距離を求める(s11)。つまり、レール交換前に、基準器からレールまでの距離を測定し、測定結果を保存する。

【0053】

(2)新レール設置時測定:レール位置測定装置300を用いて、新レール設置時に測定(基準器20の基準ピン24から各新レール10及び30までの距離を測定)を行い(s12)、測定結果と事前測定値とを比較する(s13)。

このような方法により、レール交換前後のレール位置の変位量を容易、かつ、確実に取得することができ、容易に仕上がり確認を行うことができる。

【0054】

(3)施工後測定:さらに、測定結果と事前測定値とを比較結果から軌道整備での調整量を算出し、この調整量に基づき、交換後のレール位置を調整する(s14)。さらに、レール位置測定装置300を用いて、施行後測定(基準器20の基準ピン24から調整後の各レール10及び30までの距離を測定)を行い、測定結果と事前測定値とを比較することで、規定値内に仕上がっているかの仕上がり確認を行う(s15)。

このように、レール位置測定装置300を用いれば、レール交換の前後において各測定を行い、各測定値を比較することで、交換前に対する交換後のレール位置を容易に確認できる。

【0055】

<通り整正作業>

新幹線での軌道整備作業の一つに通り整正作業がある。この通り整正作業は高速軌道検測車(例えばEast i等)の定期検測または線形測量の結果において、通り変位が整備基準値を超えた箇所に対して実施される。なお、通り変位とは糸をレール内側面に張り、その中央部におけるレールと糸との間の水平距離のことである。糸の長さ(以下「弦長」という)は、例えば10M、20M、40M等に設定することができ、各弦長の通り変位を10M弦正矢、20M弦正矢、40M弦正矢等という。

【0056】

また、この通り整正作業は、レール交換作業において、新レールへの交換後に行われる通り整正作業とほぼ等しい。このことから、レール位置測定装置300を、レール交換作業と同様に作業時及び仕上がり確認における測定装置としても利用することができる。

【0057】

なお、高速軌道検測車または線形測量のどちらの測定においても取得できるデータは同じであり、ここでは図9を用いて、レール位置測定装置300及び高速軌道検測車の測定データを用いた通り整正作業について説明する。

【0058】

高速軌道検測車では通り変位測定に対し、従来から用いられている10M弦正矢に加え高速運転時の乗り心地と走行安全性に大きく影響する20M弦正矢、40M弦正矢の長波長変位測定も行うことができ、各測定弦長での測定値と整備基準値(指標)とを比較して評価し通り整正が必要な超過箇所を抽出する。

【0059】

また抽出した超過箇所に対し、高速軌道検測車からは軌道整備に関するデータが取得できる。なお、軌道整備に関するデータとは、(a)施工前の基本線形変位、(b)施工前の基本線形変位に対する移動量、(c)基本線形変位推定値、(d)各推定通り変位(10M弦正矢、20M弦正矢、40M弦正矢)等である。なお、基本線形変位とは、本来レールがあるべき位置(以下、「基準位置」という)と、実際にレールがある位置(以下「実位置」という)との差である。施工前の基本線形変位に対する移動量とは、通り整正が必要な超過箇所を基準位置に近づけるためのレールの移動量である。基本線形変位推定値及び各推定通り変位とは、それぞれ施工前の基本線形変位に対する移動量を加味してレールを施工した場合に得られると推定される基本線形変位及び各通り変位である。

【0060】

このデータをもとに以下のように通り整正作業が行われる。

(1)事前測定:レール位置測定装置300を用いて、レール交換前に基準器からレールまでの距離を事前測定し保存する(s21)。

(2)推定距離の算出:事前測定値に施工前の基本線形変位に対する移動量を加算し、基準器からレールまでの施工後の距離(推定距離)を算出する(s22)。

(3)レール設置:施工前の基本線形変位に対する移動量を加味して新たなレールを設置する(通り整正作業)(s23)。

(4)実距離測定:レール位置測定装置300を用いて、基準器からレールまでの通り整正作業後の距離(実距離)を測定する(s24)。

(5)各測定点の仕上がり確認:推定距離と実距離を比較し(例えば、推定距離と実距離の測定値差を求め)(s25)、各測定点の仕上がりを確認する。

(6)各通り変位の仕上がり確認:実距離を用いて各測定弦長(10M、20M、40M等)に対する各通り変位(以下「実通り変位」という)を算出し、各測定弦長において高速軌道検測車で求めた推定通り変位と、レール位置測定装置300で求めた実通り変位とを比較し(例えば、各測定弦長において推定通り変位と実通り変位の差を求め)(s26)、仕上がりを確認する。なお、通り変位とは糸をレール内側面に張り、その中央部におけるレールと糸との間の水平距離なので、各弦の両端及び中央部の3点の基準器からレールまでの実距離を用いて、各測定弦長における実通り変位を算出することができる。

【0061】

<効果>

実作業においては、手測りで20M弦、40M弦の通り変位を正確に測定することは不可能であり、施工後の仕上がり検査(当日検査)における通り変位測定では10M弦測定だけを行っていた。そのため、20M弦、40M弦の仕上がり確認は、施工後に測定した高速軌道検測車の定期検測結果を用いた引継検査によって行っていた。

【0062】

本実施例のレール位置測定装置300を利用すれば、高速軌道検測車の定期検測結果を待たずに、施工後の仕上がり検査(当日検査)において、10M弦だけでなく20M弦、40M弦における実通り変位を用いて仕上がり確認を行うことができる。よって、当日検査から引継検査までの間も安全に高速運転に対応した長波長管理を行うことができる。

【0063】

また、高速軌道検測車による20M弦、40M弦の通り変位の測定は、短い弦長で求めた正矢を足し合わせて求める(逓倍弦演算処理方法)。そのため、短い弦長の正矢を求める際に生じる小さな誤差が蓄積され、20M弦長、40M弦長の正矢には大きな誤差が含まれる可能性がある。一方、本実施例のレール位置測定装置300による20M弦、40M弦の通り変位の測定は、各基準器からレールまでの実距離から求めるため、誤差の蓄積は生じない。よって、より信頼性の高い仕上がり確認を実施できる。

[変形例]

基準器位置検出センサ330は、必ずしも測定台車310の略中央部に取り付けられる必要はなく、スラブ板40間の継目(溝部50)を検出することができる位置であればよい。

【0064】

また、必ずしも基準器位置検出センサ330を有さなくともよい。例えば、照明321を点灯し基準器位置測定センサ320で撮影画像を取得し続け、画像処理装置322に送信し続ける。画像処理装置322は、常に画像処理を行い、色彩等の違いから基準器20の位置を検出する。例えば、溝部50や基準ピン24とコンクリートのスラブ板40との色の違いから基準器20を通過するタイミングを判定する。

【0065】

なお、本実施例では、ロングレールのレール位置を測定しているが、その他のレール測定をしてもよい。

また、本実施例では、非特許文献2記載の変位センサを用いているが、他の従来技術を用いて、変位センサとレールの変位量を測定してもよい。

【0066】

本実施例では、推定距離と実距離との比較による仕上がり確認(s25)と、推定通り変位と実通り変位との比較による仕上がり確認(s26)の2つの仕上がり確認を行っているが、何れか一方の仕上がり確認のみを行ってもよい。

レール位置測定装置300の測定弦長は10M弦、20M弦、40M弦に限定されるものではなく、基準器に対応する所望の弦長で実通り変位を算出することができる。その際、実距離に基づき実通り変位を算出するため、弦長の長さにかかわらず正確な値を算出することができる。

【実施例2】

【0067】

<レール位置測定装置を有する軌道検測装置400>

新幹線の各軌道整備では、作業終了時に行う当日検査として仕上がり検査項目が定められている。測定には主に軌道検測装置が利用されている。

【0068】

レール位置測定装置を有する軌道検測装置400の構成を図10に、軌道検測装置400の外観を図11に示す。実施例1では、図1記載の軌道検測装置100とは測定対象の異なるレール位置測定装置300を提案したが、この2つの測定装置には、構成及び測定方法においての共通点が幾つかある。このことから、従来の軌道検測装置にレール位置測定装置の測定機能を付加して一体型とした軌道検測装置400として提供することもできる。

【0069】

軌道検測装置400は、測定台車410及び測定台車上に搭載した測定部405、表示・記憶装置370、電源装置380が主な構成となっている。測定台車410は、非特許文献2記載と同様の構成である。

【0070】

測定部405は、例えば、基準器位置測定センサ320、照明321、画像処理装置322、基準器位置検出センサ330、変位センサ(通りセンサ及び軌間センサ)340A及び340B、距離センサ350、データ収集装置360に加え、非特許文献2記載の高低センサ120と水準センサ140を有する。なお、図11においてデータ収集装置360を透過させて、その下に位置する基準位置測定センサ320、照明321、水準センサ140を表している。

【0071】

<高低センサ120及び水準センサ140>

高低センサ120は、測定台車410の前後方向中央部の位置において高低基準ビーム113の側面に取り付けられている(詳細は、特許文献1及び特許文献2参照)。

【0072】

例えば、高低センサ120は、引張コイルスプリング等を用いて、図示しない接触子を被測定レールに接触させ、被測定レールの踏頂面の上下方向の偏位に追従させている。さらに、差動トランスからなる偏位検出器の可動コアを、接触子と連動させ、被測定レールの上下方向の偏位を偏位検出器で測定し、出力する。

水準センサ140は、基準レール10と対側レール30の傾斜角を検出するものであり、汎用の傾斜計を用いることができる。

【0073】

<測定処理>

測定は軌道検測装置の測定方法及び手順をベースとし、測定始点から定間隔測定を行う。また測定時において基準器位置検出センサの検出信号を受信した際に、その測定点のレール位置測定を行う。

【0074】

つまり、変位センサ(通りセンサ及び軌間センサ)340A及び340B、距離センサ350、高低センサ120と水準センサ140は、距離センサ350がパルスを発信するタイミングで、それぞれ各値を測定する。一方、基準器位置測定センサ320は、基準器位置検出センサ330から検出信号を受信すると、基準器20を撮影し、撮影画像を位置情報として取得する。

【0075】

表示・記憶装置370は、データ収集装置360を介して、各センサの測定値を受信し、一定間隔毎の通り(左右)、高低(左右)、軌間、水準、平面性を記憶し、各基準点におけるレールの位置を記憶し、各値を画面上にまたはプリントアウトして表示する。

【0076】

<効果>

このような構成とすることで、実施例1で得られる効果に加え、軌道検測装置と一体型とした場合には、測定台車構造がそのままレール位置測定用に利用できる他、使用センサにおいても軌道検測装置400の距離センサ、通りセンサ、軌間センサがレール位置測定装置300の距離センサ、2つの変位センサと共用することができ、製作コストも下がる。また一体型とすることで作業区間までの移動、作業効率の向上、測定操作にかかる人員の削減等の効果を奏する。

【符号の説明】

【0077】

300 レール位置測定装置

305、405 測定部

310、410 測定台車

320 基準器位置測定センサ

321 照明

322 画像処理装置

330 基準器位置検出センサ

340A、340B 変位センサ

350 距離センサ

360 データ収集装置

370 表示・記憶装置

380 電源装置

400 軌道検測装置

【特許請求の範囲】

【請求項1】

基準レール及び対側レールまでの距離をそれぞれ測定する2つの変位センサと、

基準器を通過する際に、基準器を撮影し、撮影画像を位置情報として取得する基準器位置測定センサと、

前記変位センサと前記基準器位置測定センサを搭載し、固定する測定台車を備え、

基準器位置測定センサによって求めた基準器の位置情報と、変位センサによって求めたレールまでの距離とを用いて、基準器からレールまでの距離を測定する、

ことを特徴とするレール位置測定装置。

【請求項2】

請求項1記載のレール位置測定装置であって、

前記基準器を基準として、その間にスラブ板が設置されるものとし、

スラブ板上面と、スラブ板間溝部の高低差を利用して、基準器の位置を検出する基準器設置位置検出センサを備え、

前記基準器位置測定センサは、前記基準器設置位置検出センサの検出信号を用いて、基準器を通過するタイミングを判定する、

ことを特徴とするレール位置測定装置。

【請求項3】

請求項1または2記載のレール位置測定装置を有する軌道検測装置であって、

距離センサと、高低センサと、水準センサと、通りセンサと、軌間センサと、を備え、

前記変位センサは、前記通りセンサまたは軌間センサによって構成される、

ことを特徴とする軌道検測装置。

【請求項4】

請求項1から3の何れかに記載のレール位置測定装置または軌道検測装置を用いて、レール交換前後のレールの位置の変位量を測定するレール変位量測定方法であって、

レール交換前に、基準器からレールまでの距離を測定し、測定結果を保存するステップと、

レール交換後に、基準器からレールまでの距離を測定し、この測定結果とレール交換前の測定結果を比較するステップと、を有する、

ことを特徴とするレール変位量測定方法。

【請求項5】

請求項1から3の何れかに記載のレール位置測定装置または軌道検測装置を用いた通り整正方法であって、

基本線形変位とは本来レールがあるべき基準位置と実際にレールがある実位置との差であり、施工前の基本線形変位に対する移動量とは通り整正が必要な超過箇所を基準位置に近づけるためのレールの移動量とし、

レール交換前に、基準器からレールまでの距離を測定する事前測定ステップと、

前記測定の結果に前記施工前の基本線形変位に対する移動量を加算し、施工後の基準器からレールまでの距離を推定距離として算出する推定距離算出ステップと、

前記施工前の基本線形変位に対する移動量を加味して新たなレールを設置するレール設置ステップと、

レール交換後に、基準器からレールまでの実距離を測定する実距離測定ステップと、

前記推定距離と前記実距離を比較する比較ステップと、を有する、

ことを特徴とする通り整正方法。

【請求項6】

請求項1から3の何れかに記載のレール位置測定装置または軌道検測装置を用いた通り整正方法であって、

基本線形変位とは本来レールがあるべき基準位置と実際にレールがある実位置との差であり、施工前の基本線形変位に対する移動量とは通り整正が必要な超過箇所を基準位置に近づけるためのレールの移動量であり、推定通り変位とは前記施工前の基本線形変位に対する移動量を加味してレールを施工した場合に得られると推定される通り変位とし、

前記施工前の基本線形変位に対する移動量を加味して新たなレールを設置するレール設置ステップと、

レール交換後に、基準器からレールまでの実距離を測定する実距離測定ステップと、

前記実距離を用いて所望の弦長における実通り変位を算出し、所望の弦長における前記推定通り変位と前記実通り変位を比較する比較ステップと、を有する、

ことを特徴とする通り整正方法。

【請求項7】

基準器設置位置検出センサがスラブ板上面と、スラブ板間溝部の高低差を利用して、基準器の位置を検出するステップと、

変位センサが、前記基準器設置位置検出センサの検出信号を用いて、変位センサの取付位置と基準レール及び対側レールまでの距離をそれぞれ測定するステップと、

基準器位置測定センサが、前記基準器設置位置検出センサの検出信号を用いて、基準器を撮影し、撮影画像を位置情報として取得するステップと、

前記変位センサ及び基準器設置位置測定センサの取付位置の距離と、基準器位置測定センサによって求めた基準器の位置情報と、変位センサによって求めたレールまでの距離とを用いて、基準器からレールまでの距離を測定するステップ、とを有する

ことを特徴とするレール位置測定方法。

【請求項1】

基準レール及び対側レールまでの距離をそれぞれ測定する2つの変位センサと、

基準器を通過する際に、基準器を撮影し、撮影画像を位置情報として取得する基準器位置測定センサと、

前記変位センサと前記基準器位置測定センサを搭載し、固定する測定台車を備え、

基準器位置測定センサによって求めた基準器の位置情報と、変位センサによって求めたレールまでの距離とを用いて、基準器からレールまでの距離を測定する、

ことを特徴とするレール位置測定装置。

【請求項2】

請求項1記載のレール位置測定装置であって、

前記基準器を基準として、その間にスラブ板が設置されるものとし、

スラブ板上面と、スラブ板間溝部の高低差を利用して、基準器の位置を検出する基準器設置位置検出センサを備え、

前記基準器位置測定センサは、前記基準器設置位置検出センサの検出信号を用いて、基準器を通過するタイミングを判定する、

ことを特徴とするレール位置測定装置。

【請求項3】

請求項1または2記載のレール位置測定装置を有する軌道検測装置であって、

距離センサと、高低センサと、水準センサと、通りセンサと、軌間センサと、を備え、

前記変位センサは、前記通りセンサまたは軌間センサによって構成される、

ことを特徴とする軌道検測装置。

【請求項4】

請求項1から3の何れかに記載のレール位置測定装置または軌道検測装置を用いて、レール交換前後のレールの位置の変位量を測定するレール変位量測定方法であって、

レール交換前に、基準器からレールまでの距離を測定し、測定結果を保存するステップと、

レール交換後に、基準器からレールまでの距離を測定し、この測定結果とレール交換前の測定結果を比較するステップと、を有する、

ことを特徴とするレール変位量測定方法。

【請求項5】

請求項1から3の何れかに記載のレール位置測定装置または軌道検測装置を用いた通り整正方法であって、

基本線形変位とは本来レールがあるべき基準位置と実際にレールがある実位置との差であり、施工前の基本線形変位に対する移動量とは通り整正が必要な超過箇所を基準位置に近づけるためのレールの移動量とし、

レール交換前に、基準器からレールまでの距離を測定する事前測定ステップと、

前記測定の結果に前記施工前の基本線形変位に対する移動量を加算し、施工後の基準器からレールまでの距離を推定距離として算出する推定距離算出ステップと、

前記施工前の基本線形変位に対する移動量を加味して新たなレールを設置するレール設置ステップと、

レール交換後に、基準器からレールまでの実距離を測定する実距離測定ステップと、

前記推定距離と前記実距離を比較する比較ステップと、を有する、

ことを特徴とする通り整正方法。

【請求項6】

請求項1から3の何れかに記載のレール位置測定装置または軌道検測装置を用いた通り整正方法であって、

基本線形変位とは本来レールがあるべき基準位置と実際にレールがある実位置との差であり、施工前の基本線形変位に対する移動量とは通り整正が必要な超過箇所を基準位置に近づけるためのレールの移動量であり、推定通り変位とは前記施工前の基本線形変位に対する移動量を加味してレールを施工した場合に得られると推定される通り変位とし、

前記施工前の基本線形変位に対する移動量を加味して新たなレールを設置するレール設置ステップと、

レール交換後に、基準器からレールまでの実距離を測定する実距離測定ステップと、

前記実距離を用いて所望の弦長における実通り変位を算出し、所望の弦長における前記推定通り変位と前記実通り変位を比較する比較ステップと、を有する、

ことを特徴とする通り整正方法。

【請求項7】

基準器設置位置検出センサがスラブ板上面と、スラブ板間溝部の高低差を利用して、基準器の位置を検出するステップと、

変位センサが、前記基準器設置位置検出センサの検出信号を用いて、変位センサの取付位置と基準レール及び対側レールまでの距離をそれぞれ測定するステップと、

基準器位置測定センサが、前記基準器設置位置検出センサの検出信号を用いて、基準器を撮影し、撮影画像を位置情報として取得するステップと、

前記変位センサ及び基準器設置位置測定センサの取付位置の距離と、基準器位置測定センサによって求めた基準器の位置情報と、変位センサによって求めたレールまでの距離とを用いて、基準器からレールまでの距離を測定するステップ、とを有する

ことを特徴とするレール位置測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−26183(P2012−26183A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−166686(P2010−166686)

【出願日】平成22年7月26日(2010.7.26)

【出願人】(591075641)東鉄工業株式会社 (36)

【出願人】(000104216)株式会社カネコ (8)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月26日(2010.7.26)

【出願人】(591075641)東鉄工業株式会社 (36)

【出願人】(000104216)株式会社カネコ (8)

【Fターム(参考)】

[ Back to top ]