レール溶接余盛削正装置およびレール溶接余盛削正方法

【課題】コストおよび手間をかけることなく、レールの継目部分の溶接余盛の削り過ぎや削り不足になることなく、正確かつ均一な削正作業を実行することができる、レール溶接余盛削正装置およびレール溶接余盛削正方法を提供する。

【解決手段】削正機構部50の刃物52がレールR等に接触していない無負荷状態で削正モータ51により刃物52を回転させ、その無負荷状態のときに削正モータ51に流れる無負荷電流値を計測して記憶する。次に刃物52が回転している状態で削正機構部50を下降させ、その下降状態のときに削正モータ51に流れる過負荷電流値と無負荷電流値との比較により、レールRの溶接余盛頂点の高さを計測する。同様にして溶接余盛の頂点から所定距離離れたレールRの頭頂面の高さを計測する。そして溶接余盛の頂点の高さとレールRの頭頂面の高さとの差分に基づいて、レールRの溶接余盛を削正する。

【解決手段】削正機構部50の刃物52がレールR等に接触していない無負荷状態で削正モータ51により刃物52を回転させ、その無負荷状態のときに削正モータ51に流れる無負荷電流値を計測して記憶する。次に刃物52が回転している状態で削正機構部50を下降させ、その下降状態のときに削正モータ51に流れる過負荷電流値と無負荷電流値との比較により、レールRの溶接余盛頂点の高さを計測する。同様にして溶接余盛の頂点から所定距離離れたレールRの頭頂面の高さを計測する。そして溶接余盛の頂点の高さとレールRの頭頂面の高さとの差分に基づいて、レールRの溶接余盛を削正する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レールの継目部分の溶接余盛を削正するレール溶接余盛削正装置およびレール溶接余盛削正方法に関する。

【背景技術】

【0002】

レールの溶接余盛を削正する従来のレール溶接余盛削正装置およびレール溶接余盛削正方法として、手動で削正装置をレール上で進退移動させ溶接余盛を削正するもの(例えば、特許文献1参照。)や、レールの頭頂面の溶接形状を計測する計測センサやリニアスケール等を有し、そのデータに基づきのデータベースより、削正条件と削正シーケンスを自動計算するもの(例えば、特許文献2参照。)、さらには、制御部にスライドモータ及び切込みモータによって実現される砥石の切込みパターンを登録しておき、切込みパターンに基づいて、砥石を回転させつつ所定の削正区間を往復することで削正作業を行うようにしたものがある(例えば、特許文献3参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平08−284102号公報

【特許文献2】特開平08−243894号公報

【特許文献3】特開2006−233602号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前記特許文献1のレール溶接余盛削正装置では、手動で削正装置をレール上で進退移動させ溶接余盛を削正していたため、溶接余盛を仕上げ基準より削りすぎてしまったり、あるいは削正量が少なかったり、正確かつ均一な削正作業が行えない、という課題があった。特に、作業に慣れていない作業者の場合、このようなことが起こる可能性があり、作業の品質も保てないことになる。

【0005】

また、前記特許文献2,3のレール溶接余盛削正装置では、レールの継目部分の溶接余盛の形状や高さを計測する計測センサが必要であると共に、制御装置に予め削正パターンを登録する必要があるため、コストおよび手間がかかる、という課題があった。

【0006】

そこで、本発明は、コストおよび手間をかけることなく、レールの継目部分の溶接余盛の削り過ぎや削り不足になることなく、正確かつ均一な削正作業を実行することができる、レール溶接余盛削正装置およびレール溶接余盛削正方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明のレール溶接余盛削正装置は、レールの継目部分の溶接余盛を削正するレール溶接余盛削正装置であって、削正モータが刃物を回転させることによりレールの溶接余盛を削正する削正機構部と、スライドモータの回転により前記削正機構部をレールに沿って移動させる前後スライド機構部と、昇降モータの回転により前記削正機構部をレールに対し上下方向に昇降させる昇降機構部と、前記削正機構部、前記前後スライド機構部および前記昇降機構部の動作を制御する制御部と、を有し、前記制御部は、前記削正機構部をレールの上方に位置させた後、前記削正機構部の刃物がレールおよび溶接余盛に接触していない無負荷状態で前記削正モータにより刃物を回転させ、その無負荷状態のときに前記削正モータに流れる無負荷電流値を求め記憶する無負荷電流値計測部と、前記削正モータにより刃物が回転している状態で前記削正機構部を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物がレール上の溶接余盛の頂点に接触し前記削正モータに過負荷電流が流れることを検出して、レールの溶接余盛の頂点の高さを計測する溶接余盛頂点高さ計測部と、前記削正機構部をレールの溶接余盛から所定距離だけ移動させ、その後、前記削正モータにより前記刃物が回転している状態で前記削正機構部を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物が溶接余盛の頂点から所定距離離れたレールの頭頂面に接触し、前記削正モータに過負荷電流が流れることを検出して、当該レールの頭頂面の高さを計測するレール頭頂面高さ計測部と、前記溶接余盛頂点高さ計測部によって計測された前記レールの溶接余盛の頂点の高さと、前記レール頭頂面高さ計測部によって計測された前記レールの頭頂面の高さとの差分に基づいて、前記レールの溶接余盛の頂点の高さが前記レールの頭頂面の高さになるまで、回転している前記刃物をレールの溶接余盛上を前後に移動させ、レールの溶接余盛を削正させる削正制御部と、を有する、ことを特徴とするレール溶接余盛削正装置である。

ここで、前記無負荷電流値計測部は、前記削正モータにより回転している前記刃物がレールおよび溶接余盛に接触していない無負荷状態のときに前記削正モータに流れる無負荷電流値を所定時間計測して平均化することにより、前記削正モータに流れる無負荷電流値を求める、ようにすると良い。

また、前記無負荷電流値計測部は、前記削正モータにより回転している前記刃物がレールおよび溶接余盛に接触していない無負荷状態のときに当該削正モータに流れる無負荷電流値を所定数サンプリングして平均化することにより、前記削正モータに流れる無負荷電流値を求める、ようにしても良い。

また、さらに、溶接余盛毎に本装置に対するレールの高さの基準点である0点の読取りを各溶接余盛からレールの長手方向に150mm離れた地点で行い、溶接余盛毎に0点を調整する0点調整機構部を有する、ようにすると良い。

また、本発明のレール溶接余盛削正方法は、レールの継目部分の溶接余盛を刃物により削正するレール溶接余盛削正方法であって、削正モータにより刃物をレールおよび溶接余盛に接触していない無負荷状態で回転させ、その無負荷状態のときに前記削正モータに流れる無負荷電流値を求め記憶する工程と、前記削正モータにより刃物が回転している状態で当該刃物を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物がレール上の溶接余盛の頂点に接触し前記削正モータに過負荷電流が流れることを検出して、レールの溶接余盛の頂点の高さを計測する工程と、前記刃物をレールの溶接余盛から所定距離だけ移動させ、前記削正モータにより前記刃物が回転している状態で当該刃物を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物が溶接余盛の頂点から所定距離離れたレールの頭頂面に接触し、前記削正モータに過負荷電流が流れることを検出して、当該レールの頭頂面の高さを計測する工程と、計測したレールの溶接余盛の頂点の高さとレールの溶接余盛の頂点から所定距離離れたレールの頭頂面の高さとの差分に基づいて、前記レールの溶接余盛の頂点の高さが前記レールの頭頂面の高さになるまで、回転している前記刃物をレールの溶接余盛上を前後に移動させ、レールの溶接余盛を削正する工程と、を有することを特徴とするレール溶接余盛削正方法である。

ここで、さらに、溶接余盛毎に本装置に対するレールの高さの基準点である0点の読取りを各溶接余盛からレールの長手方向に150mm離れた地点で行い、溶接余盛毎に0点を調整する、ようにすると良い。

【発明の効果】

【0008】

本発明のレール溶接余盛削正装置およびレール溶接余盛削正方法によれば、計測センサを設けたり、削正パターンを登録する等のコストおよび手間をかけることなく、レールの継目部分の溶接余盛の頂点の高さおよびレールの頭頂面の高さを求めることができ、削り過ぎや削り不足に陥ることなく、正確かつ均一な削正作業を実行することができる。また刃物が回転している状態で、レールの溶接余盛や頭頂面に接触させて過負荷電流を検出してそれぞれの高さを計測するようにしたので、刃物の損傷も防止することができる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体の平面図である。

【図2】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体の正面図である。

【図3】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体の右側面図である。

【図4】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体の左側面図である。

【図5】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体のA−A断面図である。

【図6】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体のB−B断面図である。

【図7】本発明に係る実施形態のレール溶接余盛削正装置により削正するレールの継目部分を拡大して示す部分拡大図である。

【図8】本発明に係る実施形態のレール溶接余盛削正装置における制御部の構成の一例を示すブロック図である。

【図9】本発明に係る実施形態のレール溶接余盛削正装置における制御部の動作の一例を示すフローチャートである。

【発明を実施するための形態】

【0010】

次に、本実施形態のレール溶接余盛削正装置1について説明する。

【0011】

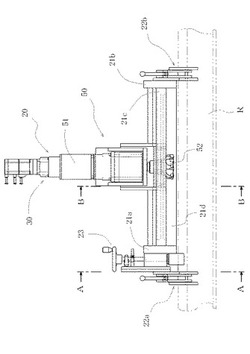

図1〜図6は、それぞれ、本実施形態のレール溶接余盛削正装置1における削正装置本体の平面図、正面図、右側面図、左側面図、A−A断面図、B−B断面図である。

【0012】

本実施形態のレール溶接余盛削正装置1は、レールR上を移動してレールRの継目部分の溶接余盛を削正するもので、後述する図8に示すように、制御部本体10と、削正装置本体20とから構成されている。

【0013】

削正装置本体20の構成から説明すると、図1〜図6に示すように、削正装置本体20は、本体フレーム21に、レールキャッチ22a,22bと、0点調整機構部23と、昇降モータ31の回転により削正機構部50をレールに対し上下方向に昇降させる昇降機構部30と、スライドモータ41の回転により削正機構部50をレールRに沿って移動させる前後スライド機構部40と、削正モータ51の回転によりフライスチップ等が装着された刃物52を回転させてレールの溶接余盛を削正する削正機構部50等が搭載されて構成されている。なお、本実施の形態のレール溶接余盛削正装置1では、フライスチップ等が装着された刃物52による溶接余盛を取り除く荒削りを行う。そのため、この荒削り後に、回転砥石等により仕上げ研磨等を行う。なお、本実施形態では、レールの溶接余盛部分だけでなく、刃物52が回転した状態で当るその溶接余盛の頂点から所定距離離れたレールR頭頂面についても研磨するようにしても良い。

【0014】

昇降機構部30や、前後スライド機構部40および削正機構部50の動作を制御する制御部本体10は、この図1〜図6には図示されてなく、本体フレーム21上に搭載されていても、あるいは本体フレーム21とは別に制御ケーブルを介して操作盤やPLC、パソコン等に設置されていても良い。同様に、本装置1を駆動するための駆動電流を供給する可搬型の発電機も、この図1〜図6には図示されてなく、本体フレーム21上に搭載されていても、あるいは本体フレーム21とは別に運搬可能に構成されていて、電源ケーブル等を介して本装置1に発電した駆動電流を供給できるように構成されている。

【0015】

本体フレーム21は、図1に示すように、前側本体フレーム21aと、後側本体フレーム21bとを、長尺の一対のスライド案内フレーム21c,21dとからなり、前後スライド機構部40の動作により本体フレーム21内を昇降機構部30および削正機構部50がレールRに沿って移動できるように構成している。

【0016】

本体フレーム21の前側本体フレーム21aと、後側本体フレーム21bには、それぞれ、レールRをキャッチする前側レールキャッチ22aと後側レールキャッチ22bが取り付けられている。そして、前側本体フレーム21aと前側レールキャッチ22aの間には、レールRの継目部分間において突合せ溶接の開先や、すみ肉溶接で必要寸法以上に表面から盛り上がった溶接余盛の傾きや形状等に合わせ、その溶接余盛を刃物52が削正できるように、溶接余盛毎に本装置に対するレールの高さの基準点である0点の読取りを各溶接余盛の頂点からレールの長手方向に150mm離れた地点で行い、溶接余盛毎に0点を調整する0点調整機構部23が取り付けられている。

【0017】

スライド案内フレーム21c,21dには、それぞれ、長手方向に、移動用スライドブロック21c1,21d1がベアリング等を介してスライド可能に取り付けられており、この移動用スライドブロック21c1,21d1の上に、昇降機構部30と、前後スライド機構部40と、削正機構部50とが搭載されており、前後スライド機構部40のスライドモータ41の回転により、削正機構部50と昇降機構部30とが、スライド案内フレーム21c,21dの両端間をスライドする。

【0018】

また、図2に示すように、削正機構部50の下方先端には、削正モータ51の回転により回転して溶接余盛を研削や荒削り等して削正するフライスチップや等の刃物52が装着されている。

【0019】

図7は、本発明に係る実施形態のレール溶接余盛削正装置1により削正するレールRの継目部分を拡大して示す部分拡大図である。

【0020】

レールRの継目部分を接続する際には、溶接により接続するが、その際、図7に示すように、その継目部分にレールRの頭頂面より盛り上がる溶接余盛Wが形成される。そのため、実施形態のレール溶接余盛削正装置1では、この溶接余盛WがレールR頭頂面の高さと同じになるように削正(研削)する。ここで、レールRを接続する際には、レールRの継目部分が高くなるように、図7に示すようにレールR自体を傾斜させて接続する。

【0021】

このように、レールRの継目部分が高くなるようにレールR自体を傾斜させて接続しており、しかも溶接余盛Wの高さ等も、溶接余盛W毎に異なる。そのため、前側本体フレーム21aと前側レールキャッチ12aの間の0点調整機構部23(図1や図2等参照。)により、各溶接余盛Wの高さ等に合わせて刃物52が常にレールRの継目部分の溶接余盛Wを段差なく削正できるように、本装置に対するレールRの高さの基準点である0点を溶接余盛W毎に調整する。つまり、0点調整機構部23は、溶接余盛W毎に、0点の読取りを各溶接余盛Wの頂点からレールRの長手方向に例えば150mm離れた溶接余盛Wの存在しないレールRの頭頂面で行い、溶接余盛W毎に0点の調整を行う。そのため、溶接余盛W毎に、常に各溶接余盛Wから近い点で、しかも溶接余盛Wの存在しないレールRの頭頂面で0点調整を行うので、溶接余盛Wの削り過ぎがなくなる。

【0022】

図8は、本実施形態のレール溶接余盛削正装置1の制御部本体10の構成例を示すブロック図である。

【0023】

図8に示すように、制御部本体10は、例えば、昇降モータ制御部10aと、スライドモータ制御部10bと、削正モータ制御部10cとを有し、削正モータ制御部10cは、無負荷電流値計測部10c1と、溶接余盛頂点高さ計測部10c2と、レール頭頂面高さ計測部10c3と、削正制御部10c4とを有する。

【0024】

昇降モータ制御部10aは、昇降モータ31に取り付けられたロータリエンコーダ(図示せず)や昇降機構部30に取り付けられた鉛直方向位置センサ等の鉛直方向位置検出部32からのパルス信号や上下位置信号に基づいて昇降モータ31の昇降動作を制御するものである。

【0025】

スライドモータ制御部10bは、スライドモータ41に取り付けられたロータリエンコーダ(図示せず)や、スライド案内フレーム21c,21dまたは移動用スライドブロック21c1,21d1に設けられた水平方向位置センサ等の水平方向位置検出部42からのパルス信号や水平方向位置信号に基づいてスライドモータ41のスライド動作を制御するものである。

【0026】

無負荷電流値計測部10c1は、削正機構部50をレールRの上方に位置させた後、削正機構部50下方の刃物52がレールRまたは溶接余盛Wに接触していない無負荷状態で、削正モータ51により刃物52を回転させ、その無負荷状態のときに削正モータ51に流れる無負荷電流値を所定時間計測して平均化することにより無負荷電流値を求め、内蔵メモリ(図示せず。)等に記憶するものである。

【0027】

溶接余盛頂点高さ計測部10c2は、削正モータ51により刃物52が回転している状態で削正機構部50を下降させ、その下降状態のときに削正モータ51に流れる電流値と、無負荷電流値計測部10c1が計測して記憶している無負荷電流値との比較により、回転している刃物52がレールR上の溶接余盛Wの頂点に接触し削正モータ51に過負荷電流が流れることを検出して、レールRの溶接余盛Wの頂点の高さを計測するものである。

【0028】

レール頭頂面高さ計測部10c3は、削正機構部50をレールRの溶接余盛Wから所定距離だけ移動させ、その後、削正モータ51により刃物52が回転している状態で削正機構部50を下降させ、その下降状態のときに削正モータ51に流れる電流値と、無負荷電流値計測部10c1が計測して記憶している無負荷電流値との比較により、回転している刃物52がレールR上の溶接余盛Wの頂点に接触し削正モータ51に過負荷電流が流れることを検出して、レールRの溶接余盛Wの頂点から所定距離離れたレールRの頭頂面の高さを計測するものである。

【0029】

削正制御部10c4は、溶接余盛頂点高さ計測部10c2によって計測されたレールRの溶接余盛Wの頂点の高さと、レール頭頂面高さ計測部10c3によって計測されたレールRの頭頂面の高さとの差分に基づいて、レールRの溶接余盛Wの頂点の高さがレールRの頭頂面の高さになるまで、回転している刃物52をレールRの溶接余盛W上を前後に移動させ、レールRの溶接余盛Wを削正させるものである。

【0030】

なお、制御部本体10には、作業者が本装置1に対し、作業開始指令や、作業終了指令、その他、本装置を動作させるための各種指令を送信できるように、表示灯付のリモコン等の操作盤10dが接続されている。

【0031】

次に、本実施形態のレール溶接余盛削正装置1の動作である、本実施形態のレール溶接余盛削正方法をフローチャートを参照して説明する。

【0032】

図9は、本実施形態のレール溶接余盛削正装置1の動作を示すフローチャートである。

【0033】

まず、本実施形態のレール溶接余盛削正装置1では、本装置の本体フレーム21内にレールR上の削正すべき溶接余盛Wが位置するように、本装置1をレールR上にセットし、必要あれば0点調整機構部23により本装置に対するレールRの高さの基準点である0点を調整して、正しい削正開始位置、すなわち0点にセットされているか否かを作業者により判断する(ステップS100)。なお、0点調整機構部23の操作は、作業者が0点調整機構部23のハンドルを操作して手動で行う。また、この削正開始位置調整時点では、削正機構部50は下降してなく、削正機構部50の刃物52は、レールR継目部分の溶接余盛WやレールR頭頂面に接触していない無負荷状態にあるものとする

【0034】

ここで、正しい削正開始位置にセットされていない、と作業者が判断した場合(ステップS100“NO”)、0点調整機構部23により0点を調整して、正しい削正開始位置に調整して、再度、ステップS100の処理により判断する。尚、0点調整機構部23は、上述したように、溶接余盛W毎に、0点の読取りおよび調整を各溶接余盛WからレールRの長手方向に150mm離れた溶接余盛wに近接した地点で行うので、溶接余盛Wの削り過ぎがなくなる。

【0035】

これに対し、作業者が正しい削正開始位置にセットされたと判断した場合(ステップS100“NO”)、続いて作業者は、操作盤10dを操作して削正モータ制御部10cから削正モータ51に制御信号を送る。つまり、削正モータ制御部10cは、削正機構部50下方の刃物52がレールR継目部分の溶接余盛WやレールR頭頂面に接触していない無負荷状態で削正モータ51を回転させ(ステップ110)、削正モータ制御部10cの無負荷電流値計測部10c1に、削正モータ51が無負荷状態で回転が安定した時の無負荷電流値を計測し平均化させ、メモリ等に記憶させる(ステップ120)。無負荷電流値を計測するのは、後述するように、レールRの継目部分の溶接余盛W毎にセンサを設けることなく、削正モータ51に流れる無負荷電流値と過負荷電流値とから、溶接余盛W毎に、溶接余盛Wの頂点の高さと、その溶接余盛Wの頂点から所定距離離れたレールR頭頂面の高さとを検出するためである。

【0036】

ここで、削正モータ制御部10cの無負荷電流値計測部10c1は、レールRまたは溶接余盛Wに接触していない無負荷状態のときに、削正モータ51を回転させた場合に流れる無負荷電流値を所定時間計測して平均化し、削正モータ51への過負荷電流の検出の際の基準値として使用する。これは、本装置では、非常に長いレールR上を移動して溶接余盛Wを削正するため、本装置に搭載等して移動可能な発電機により発電した、通常の電源より不安定な電流を削正モータ51等に駆動電流として供給するからである。そのため、削正モータ制御部10cの無負荷電流値計測部10c1は、無負荷状態で回転が安定した削正モータ51に流れる無負荷電流値を所定時間計測して平均化し、削正モータ51への過負荷電流の検出の際の基準値としている。これにより、発電機が発電した電流値や電圧値が不安定な電流を削正モータ51の駆動電流として使用する場合でも、最適な削正モータ51の基準値を得ることができる。なお、削正モータ制御部10cの無負荷電流値計測部10c1は、無負荷状態における削正モータ51を回転させた場合に流れる無負荷電流値を所定時間計測して平均化するのではなく、レールRまたは溶接余盛Wに接触していない無負荷状態における削正モータを回転させた場合に流れる無負荷電流値を所定数サンプリングして平均化し、削正モータ51への過負荷電流の検出の際の基準値として使用するようにしても勿論よい。

【0037】

次に、無化電流値の計測および記憶が終了すると、作業者は、操作盤10d等を操作して、制御部本体10のスライドモータ制御部10bからスライドモータ41に制御信号を送り、昇降機構部30および削正機構部50をレールR上の溶接余盛Wの頂点上方に移動させる(ステップ130)。

【0038】

次に、作業者は、操作盤10d等を操作して、制御部本体10の昇降モータ制御部10aから昇降機構部30に制御信号を送り、刃物52が回転した状態のまま削正機構部50を下降させ(ステップ140)、削正モータ51に過負荷電流が流れるか否かを削正モータ制御部10cの溶接余盛頂点高さ計測部10c2に判断させる(ステップ150)。溶接余盛頂点高さ計測部10c2における削正モータ51の過負荷電流が流れるか否かの判断は、例えば、ステップ120にて無負荷電流値計測部10c1が計測して記憶した無負荷電流値と、削正モータ51に流れる電流値とを比較し、削正モータ51に流れる電流値が無負荷電流値より大きくなった場合には、回転している刃物52がレールR上の溶接余盛Wの頂点に接触して、削正モータ51に過負荷電流が流れたものと判断する。なお、ステップ140にて、削正機構部50等を下降させる際、削正モータ制御部10cは、鉛直方向位置検出部32を構成する昇降モータ31の回転軸等の回転数を検出するロータリエンコーダ等から発せられるパルス信号を入力しているものとする。

【0039】

そして、刃物52が回転した状態のまま削正機構部50が下降し(ステップ140)、刃物52がレールRの継目部分の溶接余盛Wの頂点(最高点)に当り、削正モータ制御部10cの溶接余盛頂点高さ計測部10c2が削正モータ51に過負荷電流が流れたものと判断すると(ステップ150“YES”)、溶接余盛頂点高さ計測部10c2は、昇降モータ31の回転軸等の回転数を検出する鉛直方向位置検出部32から発せられたパルス信号に基づいて、昇降モータ31の回転が始まり削正モータ51に過負荷電流が流れるまでのパルスの累積数をカウントして、昇降モータ31の回転数から削正機構部50や刃物52の下降距離を求め、レールRの溶接余盛Wの頂点の高さ(最高点)を検出する(ステップS160)。

【0040】

次に、制御部本体10のスライドモータ制御部10bは、スライドモータ41に制御信号を送り、スライドモータ41を回転させ、削正機構部50をレールRの継目部分の溶接余盛Wから前方向あるいは後方向に溶接余盛Wの幅より大きい所定距離、例えば、150〜200mmほど移動させる(ステップ170)。これにより、削正機構部50は、溶接余盛Wの頂点から溶接余盛Wのない溶接余盛W横のレールR頭頂面(踏面)まで移動できる。その際、溶接余盛Wの頂点から150mm離れた地点である0点の調整位置に移動するようにすると、本来なら高さ0となる0点の高さを後述するS190の処理により再度検出することが可能となるので、測定精度を向上させることが可能となる。つまり、後述するS190の処理により0点の高さを再度検出した際、0から余りにかけ離れた値になった場合は、再度、その値を用いて0点調整を行ってS110以降の処理を行なうことにより、測定精度が向上する。

【0041】

次いで、制御部本体10の昇降モータ制御部10aは、昇降モータ31に制御信号を送り、昇降モータ31を回転させ、刃物52が回転した状態のまま削正機構部50を下降させると、削正モータ制御部10cのレール頭頂面高さ計測部10c3は、ステップ150の場合と同様に、無負荷電流値計測部10c1が計測して記憶している無負荷電流値と比較して削正モータ51に過負荷電流が流れるか否かを判断する(ステップ180)。

【0042】

ここで、削正モータ制御部10cのレール頭頂面高さ計測部10c3は、無負荷電流値と比較して削正モータ51に対し過負荷電流が流れたものと判断すると(ステップ180“YES”)、刃物52が溶接余盛WのないレールRの頭頂点に当ったことを示しているので、その時に鉛直方向位置検出部32から発せられたパルス信号の累積数より、削正機構部50や刃物52の下降距離を計測して、溶接余盛Wの頂点から溶接余盛Wの大きさより大きい150〜200mmほどの所定距離離れた溶接余盛W横のレールR頭頂面の高さを計測する(ステップ190)。これにより、削正モータ制御部10cは、仕上げ基準より削り過ぎない最低点を検出することができる。なお、前述したように、溶接余盛W横のレールR頭頂面にも回転した状態の刃物52が当るので、後でこの部分につても研磨等の仕上げ加工を行う。

【0043】

そして、削正モータ制御部10cの削正制御部10c4は、ステップ160の処理により溶接余盛頂点高さ計測部10c2が計測したレールRの継目部分の溶接余盛Wの頂点の高さと、ステップ190の処理によりレール頭頂面高さ計測部10c3が計測した溶接余盛W横のレールR頭頂面の高さとの差分を求め(ステップ200)、求めた溶接余盛Wの頂点の高さと、溶接余盛W横のレールR頭頂面の高さとの差分から、削正機構部50により1回(1走行)当りの所定の研削ピッチにより除算することにより、レールRの継目部分の溶接余盛Wの上を何回走行して研削する必要があるかを示す走行必要回数(研削必要回数)を求める(ステップ210)。なお、本実施形態では、削正機構部50により1走行当り、すなわち溶接余盛Wを1回通過する毎の所定の研削ピッチは、例えば、0.2mmとする。そのため、例えば、溶接余盛Wの頂点の高さと、溶接余盛W横のレールR頭頂面の高さとの差分が5.0mmの場合、走行必要回数(研削必要回数)は、5.0mm/0.2mm=25回と求めることができる。

【0044】

次に、制御部本体10の昇降モータ制御部10aは、昇降モータ31に制御信号を送り、刃物52の先端がステップS160にて求めたレールRの継目部分の溶接余盛Wの頂点の高さよりもその研削ピッチだけ低い高さになるように削正機構部50等を移動させる(ステップS220)。

【0045】

そして、制御部本体10のスライドモータ制御部10bは、スライドモータ41に制御信号を送り、スライドモータ41を逆回転させ、削正機構部50等を再度レールRの継目部分の溶接余盛Wの頂点に向かってスライドさせ(ステップS230)、削正機構部50を水平移動させながら削正モータ51により回転する刃物52によってレールRの継目部分の溶接余盛Wを研削させる(ステップS240)。ここで、ステップS230におけるスライド距離は、例えば、高さを計測した2点、すなわち溶接余盛Wの頂点の水平位置と、その溶接余盛Wから所定距離離れたレールR頭頂面の水平位置までの距離の2倍、すなわち、レールRの継目部分の溶接余盛Wを完全に通過するようにスライドさせる。例えば、レールRの継目部分の溶接余盛Wの頂点の水平位置と、溶接余盛W横のレールR頭頂面の水平位置までの距離が150mm〜200mmであったので、その2倍の300mm〜400mmほどスライドさせて、レールRの継目部分の溶接余盛Wを完全に通過させ、その通過の際に、レールRの継目部分の溶接余盛Wを、研削ピッチの例えば0.2mmだけ研削する。

【0046】

次に、削正モータ制御部10cの削正制御部10c4は、レールRの継目部分の溶接余盛Wを所定の研削ピッチ(0.2mm)だけ研削して溶接余盛Wを通過する毎に、ステップ210で求めた走行必要回数(研削必要回数)に達したか否かを判断する(ステップ250)。

【0047】

そして、削正モータ制御部10cの削正制御部10c4は、走行回数(研削回数)がステップ210で求めた走行必要回数(研削必要回数)に達していないと判断した場合は(ステップ250“NO”)、さらに、昇降モータ31に制御信号を送り、削正機構部50下端の刃物52先端を所定の研削ピッチだけ低くなるように削正機構部50等を下降させ(ステップS260)、続いて走行回数(研削回数)を+1カウントアップして(ステップS270)、ステップS230の処理に戻る。

【0048】

ステップ230の処理に戻ると、ステップS230以降の処理を再度実行する。つまり、前述したように、スライドモータ41を逆回転させ、削正機構部50等を再度レールRの継目部分の溶接余盛W頂点に向かってスライドさせ(ステップS230)、刃物52によってレールRの継目部分の溶接余盛Wを所定の研削ピッチ(0.2mm)だけ研削させながら(ステップS240)、走行回数(研削回数)に達したか否かを判断(ステップ250)する。そして、走行回数(研削回数)がステップ210で求めた走行必要回数(研削必要回数)に達していないと判断した場合は(ステップ250“NO”)、削正機構部50下端の刃物52先端を所定の研削ピッチ(0.2mm)だけ低くなるように削正機構部50等を下降させ(ステップS260)、続いて走行回数(研削回数)を+1カウントアップして(ステップS270)、再度ステップS230の処理に戻る。

【0049】

これに対し、走行回数(研削回数)がステップ210で求めた走行必要回数(研削必要回数)に達した場合には(ステップ250“YES”)、ステップS190で求めた溶接余盛Wの頂点から所定距離離れた溶接余盛W横のレールRの頭頂面の高さまで削正(研削)したことになるので、以上の削正処理を終了する。

【0050】

以上説明したように、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法によれば、無負荷状態で削正モータ51により刃物52を回転させ、その無負荷状態のときに削正モータ51に流れる無負荷電流値を計測して記憶し、その後、削正モータ51により刃物52が回転している状態で削正機構部50を下降させ、その下降状態のときに削正モータ51に流れる電流値と無負荷電流値との比較により、回転している刃物52がレールR上の溶接余盛Wの頂点に接触し、削正モータ51に過負荷電流が流れることを検出して、レールRの溶接余盛Wの頂点の高さを計測する。その後、削正機構部をレールRの溶接余盛Wから所定距離だけ移動させ、その後、削正モータ51により刃物52が回転している状態で削正機構部50を下降させ、その下降状態のときに削正モータ51に流れる電流値と無負荷電流値との比較により、回転している刃物52がレールRの頭頂面に接触し、削正モータ51に過負荷電流が流れることを検出して、溶接余盛Wの頂点から所定距離離れたレールR頭頂面の高さを計測する。そして、溶接余盛Wの頂点の高さと、その溶接余盛Wの頂点から所定距離離れたレールRの頭頂面の高さとの差分に基づいて、溶接余盛Wの頂点の高さがレールR頭頂面の高さになるまで、回転している刃物52を溶接余盛W上を前後に移動させ、その溶接余盛Wを削正させるようにしたため、計測センサを設けたり、削正パターンを登録する等のコストおよび手間をかけることなく、レールRの継目部分の溶接余盛Wの頂点の高さおよびレールR頭頂面の高さを計測することができ、削り過ぎや削り不足に陥ることなく、正確かつ均一な削正作業を実行することができる。

【0051】

特に、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法では、削正モータ制御部10の無負荷電流値計測部10c1は、削正機構部50の刃物52が回転している状態で、溶接余盛WやレールR頭頂面に接触させて過負荷電流を検出することにより、レールRの継目部分の溶接余盛WやレールR頭頂面の高さを計測するようにしたので、刃物52の損傷を防止して、レールRの継目部分の溶接余盛Wの頂点の高さおよびレールR頭頂面の高さを計測することができる。

【0052】

また、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法では、制御部本体10は、削正機構部50の刃物52がレールRまたは溶接余盛Wに接触していない無負荷状態における削正モータ51を回転させた場合に流れる無負荷電流値を所定時間計測して平均化することにより、削正モータ51に流れる無負荷電流値を計測するようにしたので、持ち運び可能な発電機等で発電した電流値や電圧値の安定していない電流であっても正確な無負荷電流値を計測することが可能となり、計測センサ等を設けなくても、レールRの継目部分の溶接余盛Wの頂点の高さおよびレールR頭頂面の高さを正確に検出することが可能となる。

【0053】

なお、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法では、制御部本体10の無負荷電流値計測部10c1は、削正機構部50の刃物52がレールRまたは溶接余盛Wに接触していない無負荷状態における削正モータ51を回転させた場合に流れる無負荷電流値を所定時間計測して平均化することにより、削正モータ51に流れる無負荷電流値を計測するように説明したが、本発明では、これに限らず、制御部本体10の無負荷電流値計測部10c1は、削正機構部50の刃物52がレールRまたは溶接余盛Wに接触していない無負荷状態における削正モータ51を回転させた場合に流れる無負荷電流値を所定数サンプリングして平均化して削正モータ51に流れる無負荷電流値を計測するようにしても良い。このようにしても、同様に、持ち運び可能な発電機等で発電した電流値や電圧値の安定していない電流であっても正確な無負荷電流値を計測することが可能となり、計測センサ等を設けなくても、レールRの継目部分の溶接余盛Wの頂点の高さおよびレールR頭頂面の高さを正確に検出することが可能となる。

【0054】

また、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法では、制御部本体10を図8に示すように構成して説明したが、図8に示す制御部本体10の構成は、あくまで一例であり、本発明では、図8に示すように構成されてなくても良いし、さらには、図8とは異なる形に分割されて構成されていても勿論よい。例えば、無負荷電流値計測部10c1等が削正モータ制御部10cの外に設けられていても良いし、無負荷電流値計測部10c1等が制御部本体10内ではなく、削正装置本体20外、例えば、削正装置本体20側に設けられていても良い。また、制御部本体10は、図8に示すようにハードウエア的に構成するのではなく、CPUと、このCPUに図9に示す本実施形態のレール溶接余盛削正方法を実行させるためのプログラムを格納したメモリ等のプログラム記憶部とによりソフトウエア的に構成しても勿論よい。

【0055】

また、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法では、刃物52のチップ(刃)等が損傷しないように、削正モータ51により刃物52を回転させた状態で、無負荷状態のときに削正モータ51に流れる無負荷電流値と、レールRの溶接余盛Wの頂点とその溶接余盛Wの頂点から所定距離離れたレールR頭頂面とに接触した負荷状態荷解きに流れる過負荷電流値とに基づいて、溶接余盛Wの頂点の高さとレールR頭頂面の高さとを求めて説明したが、刃物52のチップ(刃)等が頑丈な場合には、削正モータ51により刃物52を回転させない状態で昇降モータ31に流れる電流値、すなわち刃物52がレールRの継目部分の溶接余盛WやレールR頭頂面に当っていない無負荷状態のときに昇降モータ31に流れる無負荷電流値と、刃物52が溶接余盛WやレールR頭頂面に当った過負荷状態のときに昇降モータ31に流れる過負荷電流値とに基づいて、溶接余盛Wの高さとレールR頭頂面の高さとを計測するようにしても勿論よい。

【符号の説明】

【0056】

1 レール溶接余盛削正装置

10 制御部本体

10a 昇降モータ制御部

10b スライドモータ制御部

10c 削正モータ制御部

10c1 無負荷電流値計測部

10c2 溶接余盛頂点高さ計測部

10c3 レール頭頂面高さ計測部

10c4 削正制御部

20 削正装置本体

30 昇降機構部

31 昇降モータ

40 前後スライド機構部

41 スライドモータ

50 削正機構部

51 削正モータ

52 刃物

【技術分野】

【0001】

本発明は、レールの継目部分の溶接余盛を削正するレール溶接余盛削正装置およびレール溶接余盛削正方法に関する。

【背景技術】

【0002】

レールの溶接余盛を削正する従来のレール溶接余盛削正装置およびレール溶接余盛削正方法として、手動で削正装置をレール上で進退移動させ溶接余盛を削正するもの(例えば、特許文献1参照。)や、レールの頭頂面の溶接形状を計測する計測センサやリニアスケール等を有し、そのデータに基づきのデータベースより、削正条件と削正シーケンスを自動計算するもの(例えば、特許文献2参照。)、さらには、制御部にスライドモータ及び切込みモータによって実現される砥石の切込みパターンを登録しておき、切込みパターンに基づいて、砥石を回転させつつ所定の削正区間を往復することで削正作業を行うようにしたものがある(例えば、特許文献3参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平08−284102号公報

【特許文献2】特開平08−243894号公報

【特許文献3】特開2006−233602号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前記特許文献1のレール溶接余盛削正装置では、手動で削正装置をレール上で進退移動させ溶接余盛を削正していたため、溶接余盛を仕上げ基準より削りすぎてしまったり、あるいは削正量が少なかったり、正確かつ均一な削正作業が行えない、という課題があった。特に、作業に慣れていない作業者の場合、このようなことが起こる可能性があり、作業の品質も保てないことになる。

【0005】

また、前記特許文献2,3のレール溶接余盛削正装置では、レールの継目部分の溶接余盛の形状や高さを計測する計測センサが必要であると共に、制御装置に予め削正パターンを登録する必要があるため、コストおよび手間がかかる、という課題があった。

【0006】

そこで、本発明は、コストおよび手間をかけることなく、レールの継目部分の溶接余盛の削り過ぎや削り不足になることなく、正確かつ均一な削正作業を実行することができる、レール溶接余盛削正装置およびレール溶接余盛削正方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明のレール溶接余盛削正装置は、レールの継目部分の溶接余盛を削正するレール溶接余盛削正装置であって、削正モータが刃物を回転させることによりレールの溶接余盛を削正する削正機構部と、スライドモータの回転により前記削正機構部をレールに沿って移動させる前後スライド機構部と、昇降モータの回転により前記削正機構部をレールに対し上下方向に昇降させる昇降機構部と、前記削正機構部、前記前後スライド機構部および前記昇降機構部の動作を制御する制御部と、を有し、前記制御部は、前記削正機構部をレールの上方に位置させた後、前記削正機構部の刃物がレールおよび溶接余盛に接触していない無負荷状態で前記削正モータにより刃物を回転させ、その無負荷状態のときに前記削正モータに流れる無負荷電流値を求め記憶する無負荷電流値計測部と、前記削正モータにより刃物が回転している状態で前記削正機構部を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物がレール上の溶接余盛の頂点に接触し前記削正モータに過負荷電流が流れることを検出して、レールの溶接余盛の頂点の高さを計測する溶接余盛頂点高さ計測部と、前記削正機構部をレールの溶接余盛から所定距離だけ移動させ、その後、前記削正モータにより前記刃物が回転している状態で前記削正機構部を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物が溶接余盛の頂点から所定距離離れたレールの頭頂面に接触し、前記削正モータに過負荷電流が流れることを検出して、当該レールの頭頂面の高さを計測するレール頭頂面高さ計測部と、前記溶接余盛頂点高さ計測部によって計測された前記レールの溶接余盛の頂点の高さと、前記レール頭頂面高さ計測部によって計測された前記レールの頭頂面の高さとの差分に基づいて、前記レールの溶接余盛の頂点の高さが前記レールの頭頂面の高さになるまで、回転している前記刃物をレールの溶接余盛上を前後に移動させ、レールの溶接余盛を削正させる削正制御部と、を有する、ことを特徴とするレール溶接余盛削正装置である。

ここで、前記無負荷電流値計測部は、前記削正モータにより回転している前記刃物がレールおよび溶接余盛に接触していない無負荷状態のときに前記削正モータに流れる無負荷電流値を所定時間計測して平均化することにより、前記削正モータに流れる無負荷電流値を求める、ようにすると良い。

また、前記無負荷電流値計測部は、前記削正モータにより回転している前記刃物がレールおよび溶接余盛に接触していない無負荷状態のときに当該削正モータに流れる無負荷電流値を所定数サンプリングして平均化することにより、前記削正モータに流れる無負荷電流値を求める、ようにしても良い。

また、さらに、溶接余盛毎に本装置に対するレールの高さの基準点である0点の読取りを各溶接余盛からレールの長手方向に150mm離れた地点で行い、溶接余盛毎に0点を調整する0点調整機構部を有する、ようにすると良い。

また、本発明のレール溶接余盛削正方法は、レールの継目部分の溶接余盛を刃物により削正するレール溶接余盛削正方法であって、削正モータにより刃物をレールおよび溶接余盛に接触していない無負荷状態で回転させ、その無負荷状態のときに前記削正モータに流れる無負荷電流値を求め記憶する工程と、前記削正モータにより刃物が回転している状態で当該刃物を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物がレール上の溶接余盛の頂点に接触し前記削正モータに過負荷電流が流れることを検出して、レールの溶接余盛の頂点の高さを計測する工程と、前記刃物をレールの溶接余盛から所定距離だけ移動させ、前記削正モータにより前記刃物が回転している状態で当該刃物を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物が溶接余盛の頂点から所定距離離れたレールの頭頂面に接触し、前記削正モータに過負荷電流が流れることを検出して、当該レールの頭頂面の高さを計測する工程と、計測したレールの溶接余盛の頂点の高さとレールの溶接余盛の頂点から所定距離離れたレールの頭頂面の高さとの差分に基づいて、前記レールの溶接余盛の頂点の高さが前記レールの頭頂面の高さになるまで、回転している前記刃物をレールの溶接余盛上を前後に移動させ、レールの溶接余盛を削正する工程と、を有することを特徴とするレール溶接余盛削正方法である。

ここで、さらに、溶接余盛毎に本装置に対するレールの高さの基準点である0点の読取りを各溶接余盛からレールの長手方向に150mm離れた地点で行い、溶接余盛毎に0点を調整する、ようにすると良い。

【発明の効果】

【0008】

本発明のレール溶接余盛削正装置およびレール溶接余盛削正方法によれば、計測センサを設けたり、削正パターンを登録する等のコストおよび手間をかけることなく、レールの継目部分の溶接余盛の頂点の高さおよびレールの頭頂面の高さを求めることができ、削り過ぎや削り不足に陥ることなく、正確かつ均一な削正作業を実行することができる。また刃物が回転している状態で、レールの溶接余盛や頭頂面に接触させて過負荷電流を検出してそれぞれの高さを計測するようにしたので、刃物の損傷も防止することができる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体の平面図である。

【図2】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体の正面図である。

【図3】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体の右側面図である。

【図4】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体の左側面図である。

【図5】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体のA−A断面図である。

【図6】本発明に係る実施形態のレール溶接余盛削正装置における削正装置本体のB−B断面図である。

【図7】本発明に係る実施形態のレール溶接余盛削正装置により削正するレールの継目部分を拡大して示す部分拡大図である。

【図8】本発明に係る実施形態のレール溶接余盛削正装置における制御部の構成の一例を示すブロック図である。

【図9】本発明に係る実施形態のレール溶接余盛削正装置における制御部の動作の一例を示すフローチャートである。

【発明を実施するための形態】

【0010】

次に、本実施形態のレール溶接余盛削正装置1について説明する。

【0011】

図1〜図6は、それぞれ、本実施形態のレール溶接余盛削正装置1における削正装置本体の平面図、正面図、右側面図、左側面図、A−A断面図、B−B断面図である。

【0012】

本実施形態のレール溶接余盛削正装置1は、レールR上を移動してレールRの継目部分の溶接余盛を削正するもので、後述する図8に示すように、制御部本体10と、削正装置本体20とから構成されている。

【0013】

削正装置本体20の構成から説明すると、図1〜図6に示すように、削正装置本体20は、本体フレーム21に、レールキャッチ22a,22bと、0点調整機構部23と、昇降モータ31の回転により削正機構部50をレールに対し上下方向に昇降させる昇降機構部30と、スライドモータ41の回転により削正機構部50をレールRに沿って移動させる前後スライド機構部40と、削正モータ51の回転によりフライスチップ等が装着された刃物52を回転させてレールの溶接余盛を削正する削正機構部50等が搭載されて構成されている。なお、本実施の形態のレール溶接余盛削正装置1では、フライスチップ等が装着された刃物52による溶接余盛を取り除く荒削りを行う。そのため、この荒削り後に、回転砥石等により仕上げ研磨等を行う。なお、本実施形態では、レールの溶接余盛部分だけでなく、刃物52が回転した状態で当るその溶接余盛の頂点から所定距離離れたレールR頭頂面についても研磨するようにしても良い。

【0014】

昇降機構部30や、前後スライド機構部40および削正機構部50の動作を制御する制御部本体10は、この図1〜図6には図示されてなく、本体フレーム21上に搭載されていても、あるいは本体フレーム21とは別に制御ケーブルを介して操作盤やPLC、パソコン等に設置されていても良い。同様に、本装置1を駆動するための駆動電流を供給する可搬型の発電機も、この図1〜図6には図示されてなく、本体フレーム21上に搭載されていても、あるいは本体フレーム21とは別に運搬可能に構成されていて、電源ケーブル等を介して本装置1に発電した駆動電流を供給できるように構成されている。

【0015】

本体フレーム21は、図1に示すように、前側本体フレーム21aと、後側本体フレーム21bとを、長尺の一対のスライド案内フレーム21c,21dとからなり、前後スライド機構部40の動作により本体フレーム21内を昇降機構部30および削正機構部50がレールRに沿って移動できるように構成している。

【0016】

本体フレーム21の前側本体フレーム21aと、後側本体フレーム21bには、それぞれ、レールRをキャッチする前側レールキャッチ22aと後側レールキャッチ22bが取り付けられている。そして、前側本体フレーム21aと前側レールキャッチ22aの間には、レールRの継目部分間において突合せ溶接の開先や、すみ肉溶接で必要寸法以上に表面から盛り上がった溶接余盛の傾きや形状等に合わせ、その溶接余盛を刃物52が削正できるように、溶接余盛毎に本装置に対するレールの高さの基準点である0点の読取りを各溶接余盛の頂点からレールの長手方向に150mm離れた地点で行い、溶接余盛毎に0点を調整する0点調整機構部23が取り付けられている。

【0017】

スライド案内フレーム21c,21dには、それぞれ、長手方向に、移動用スライドブロック21c1,21d1がベアリング等を介してスライド可能に取り付けられており、この移動用スライドブロック21c1,21d1の上に、昇降機構部30と、前後スライド機構部40と、削正機構部50とが搭載されており、前後スライド機構部40のスライドモータ41の回転により、削正機構部50と昇降機構部30とが、スライド案内フレーム21c,21dの両端間をスライドする。

【0018】

また、図2に示すように、削正機構部50の下方先端には、削正モータ51の回転により回転して溶接余盛を研削や荒削り等して削正するフライスチップや等の刃物52が装着されている。

【0019】

図7は、本発明に係る実施形態のレール溶接余盛削正装置1により削正するレールRの継目部分を拡大して示す部分拡大図である。

【0020】

レールRの継目部分を接続する際には、溶接により接続するが、その際、図7に示すように、その継目部分にレールRの頭頂面より盛り上がる溶接余盛Wが形成される。そのため、実施形態のレール溶接余盛削正装置1では、この溶接余盛WがレールR頭頂面の高さと同じになるように削正(研削)する。ここで、レールRを接続する際には、レールRの継目部分が高くなるように、図7に示すようにレールR自体を傾斜させて接続する。

【0021】

このように、レールRの継目部分が高くなるようにレールR自体を傾斜させて接続しており、しかも溶接余盛Wの高さ等も、溶接余盛W毎に異なる。そのため、前側本体フレーム21aと前側レールキャッチ12aの間の0点調整機構部23(図1や図2等参照。)により、各溶接余盛Wの高さ等に合わせて刃物52が常にレールRの継目部分の溶接余盛Wを段差なく削正できるように、本装置に対するレールRの高さの基準点である0点を溶接余盛W毎に調整する。つまり、0点調整機構部23は、溶接余盛W毎に、0点の読取りを各溶接余盛Wの頂点からレールRの長手方向に例えば150mm離れた溶接余盛Wの存在しないレールRの頭頂面で行い、溶接余盛W毎に0点の調整を行う。そのため、溶接余盛W毎に、常に各溶接余盛Wから近い点で、しかも溶接余盛Wの存在しないレールRの頭頂面で0点調整を行うので、溶接余盛Wの削り過ぎがなくなる。

【0022】

図8は、本実施形態のレール溶接余盛削正装置1の制御部本体10の構成例を示すブロック図である。

【0023】

図8に示すように、制御部本体10は、例えば、昇降モータ制御部10aと、スライドモータ制御部10bと、削正モータ制御部10cとを有し、削正モータ制御部10cは、無負荷電流値計測部10c1と、溶接余盛頂点高さ計測部10c2と、レール頭頂面高さ計測部10c3と、削正制御部10c4とを有する。

【0024】

昇降モータ制御部10aは、昇降モータ31に取り付けられたロータリエンコーダ(図示せず)や昇降機構部30に取り付けられた鉛直方向位置センサ等の鉛直方向位置検出部32からのパルス信号や上下位置信号に基づいて昇降モータ31の昇降動作を制御するものである。

【0025】

スライドモータ制御部10bは、スライドモータ41に取り付けられたロータリエンコーダ(図示せず)や、スライド案内フレーム21c,21dまたは移動用スライドブロック21c1,21d1に設けられた水平方向位置センサ等の水平方向位置検出部42からのパルス信号や水平方向位置信号に基づいてスライドモータ41のスライド動作を制御するものである。

【0026】

無負荷電流値計測部10c1は、削正機構部50をレールRの上方に位置させた後、削正機構部50下方の刃物52がレールRまたは溶接余盛Wに接触していない無負荷状態で、削正モータ51により刃物52を回転させ、その無負荷状態のときに削正モータ51に流れる無負荷電流値を所定時間計測して平均化することにより無負荷電流値を求め、内蔵メモリ(図示せず。)等に記憶するものである。

【0027】

溶接余盛頂点高さ計測部10c2は、削正モータ51により刃物52が回転している状態で削正機構部50を下降させ、その下降状態のときに削正モータ51に流れる電流値と、無負荷電流値計測部10c1が計測して記憶している無負荷電流値との比較により、回転している刃物52がレールR上の溶接余盛Wの頂点に接触し削正モータ51に過負荷電流が流れることを検出して、レールRの溶接余盛Wの頂点の高さを計測するものである。

【0028】

レール頭頂面高さ計測部10c3は、削正機構部50をレールRの溶接余盛Wから所定距離だけ移動させ、その後、削正モータ51により刃物52が回転している状態で削正機構部50を下降させ、その下降状態のときに削正モータ51に流れる電流値と、無負荷電流値計測部10c1が計測して記憶している無負荷電流値との比較により、回転している刃物52がレールR上の溶接余盛Wの頂点に接触し削正モータ51に過負荷電流が流れることを検出して、レールRの溶接余盛Wの頂点から所定距離離れたレールRの頭頂面の高さを計測するものである。

【0029】

削正制御部10c4は、溶接余盛頂点高さ計測部10c2によって計測されたレールRの溶接余盛Wの頂点の高さと、レール頭頂面高さ計測部10c3によって計測されたレールRの頭頂面の高さとの差分に基づいて、レールRの溶接余盛Wの頂点の高さがレールRの頭頂面の高さになるまで、回転している刃物52をレールRの溶接余盛W上を前後に移動させ、レールRの溶接余盛Wを削正させるものである。

【0030】

なお、制御部本体10には、作業者が本装置1に対し、作業開始指令や、作業終了指令、その他、本装置を動作させるための各種指令を送信できるように、表示灯付のリモコン等の操作盤10dが接続されている。

【0031】

次に、本実施形態のレール溶接余盛削正装置1の動作である、本実施形態のレール溶接余盛削正方法をフローチャートを参照して説明する。

【0032】

図9は、本実施形態のレール溶接余盛削正装置1の動作を示すフローチャートである。

【0033】

まず、本実施形態のレール溶接余盛削正装置1では、本装置の本体フレーム21内にレールR上の削正すべき溶接余盛Wが位置するように、本装置1をレールR上にセットし、必要あれば0点調整機構部23により本装置に対するレールRの高さの基準点である0点を調整して、正しい削正開始位置、すなわち0点にセットされているか否かを作業者により判断する(ステップS100)。なお、0点調整機構部23の操作は、作業者が0点調整機構部23のハンドルを操作して手動で行う。また、この削正開始位置調整時点では、削正機構部50は下降してなく、削正機構部50の刃物52は、レールR継目部分の溶接余盛WやレールR頭頂面に接触していない無負荷状態にあるものとする

【0034】

ここで、正しい削正開始位置にセットされていない、と作業者が判断した場合(ステップS100“NO”)、0点調整機構部23により0点を調整して、正しい削正開始位置に調整して、再度、ステップS100の処理により判断する。尚、0点調整機構部23は、上述したように、溶接余盛W毎に、0点の読取りおよび調整を各溶接余盛WからレールRの長手方向に150mm離れた溶接余盛wに近接した地点で行うので、溶接余盛Wの削り過ぎがなくなる。

【0035】

これに対し、作業者が正しい削正開始位置にセットされたと判断した場合(ステップS100“NO”)、続いて作業者は、操作盤10dを操作して削正モータ制御部10cから削正モータ51に制御信号を送る。つまり、削正モータ制御部10cは、削正機構部50下方の刃物52がレールR継目部分の溶接余盛WやレールR頭頂面に接触していない無負荷状態で削正モータ51を回転させ(ステップ110)、削正モータ制御部10cの無負荷電流値計測部10c1に、削正モータ51が無負荷状態で回転が安定した時の無負荷電流値を計測し平均化させ、メモリ等に記憶させる(ステップ120)。無負荷電流値を計測するのは、後述するように、レールRの継目部分の溶接余盛W毎にセンサを設けることなく、削正モータ51に流れる無負荷電流値と過負荷電流値とから、溶接余盛W毎に、溶接余盛Wの頂点の高さと、その溶接余盛Wの頂点から所定距離離れたレールR頭頂面の高さとを検出するためである。

【0036】

ここで、削正モータ制御部10cの無負荷電流値計測部10c1は、レールRまたは溶接余盛Wに接触していない無負荷状態のときに、削正モータ51を回転させた場合に流れる無負荷電流値を所定時間計測して平均化し、削正モータ51への過負荷電流の検出の際の基準値として使用する。これは、本装置では、非常に長いレールR上を移動して溶接余盛Wを削正するため、本装置に搭載等して移動可能な発電機により発電した、通常の電源より不安定な電流を削正モータ51等に駆動電流として供給するからである。そのため、削正モータ制御部10cの無負荷電流値計測部10c1は、無負荷状態で回転が安定した削正モータ51に流れる無負荷電流値を所定時間計測して平均化し、削正モータ51への過負荷電流の検出の際の基準値としている。これにより、発電機が発電した電流値や電圧値が不安定な電流を削正モータ51の駆動電流として使用する場合でも、最適な削正モータ51の基準値を得ることができる。なお、削正モータ制御部10cの無負荷電流値計測部10c1は、無負荷状態における削正モータ51を回転させた場合に流れる無負荷電流値を所定時間計測して平均化するのではなく、レールRまたは溶接余盛Wに接触していない無負荷状態における削正モータを回転させた場合に流れる無負荷電流値を所定数サンプリングして平均化し、削正モータ51への過負荷電流の検出の際の基準値として使用するようにしても勿論よい。

【0037】

次に、無化電流値の計測および記憶が終了すると、作業者は、操作盤10d等を操作して、制御部本体10のスライドモータ制御部10bからスライドモータ41に制御信号を送り、昇降機構部30および削正機構部50をレールR上の溶接余盛Wの頂点上方に移動させる(ステップ130)。

【0038】

次に、作業者は、操作盤10d等を操作して、制御部本体10の昇降モータ制御部10aから昇降機構部30に制御信号を送り、刃物52が回転した状態のまま削正機構部50を下降させ(ステップ140)、削正モータ51に過負荷電流が流れるか否かを削正モータ制御部10cの溶接余盛頂点高さ計測部10c2に判断させる(ステップ150)。溶接余盛頂点高さ計測部10c2における削正モータ51の過負荷電流が流れるか否かの判断は、例えば、ステップ120にて無負荷電流値計測部10c1が計測して記憶した無負荷電流値と、削正モータ51に流れる電流値とを比較し、削正モータ51に流れる電流値が無負荷電流値より大きくなった場合には、回転している刃物52がレールR上の溶接余盛Wの頂点に接触して、削正モータ51に過負荷電流が流れたものと判断する。なお、ステップ140にて、削正機構部50等を下降させる際、削正モータ制御部10cは、鉛直方向位置検出部32を構成する昇降モータ31の回転軸等の回転数を検出するロータリエンコーダ等から発せられるパルス信号を入力しているものとする。

【0039】

そして、刃物52が回転した状態のまま削正機構部50が下降し(ステップ140)、刃物52がレールRの継目部分の溶接余盛Wの頂点(最高点)に当り、削正モータ制御部10cの溶接余盛頂点高さ計測部10c2が削正モータ51に過負荷電流が流れたものと判断すると(ステップ150“YES”)、溶接余盛頂点高さ計測部10c2は、昇降モータ31の回転軸等の回転数を検出する鉛直方向位置検出部32から発せられたパルス信号に基づいて、昇降モータ31の回転が始まり削正モータ51に過負荷電流が流れるまでのパルスの累積数をカウントして、昇降モータ31の回転数から削正機構部50や刃物52の下降距離を求め、レールRの溶接余盛Wの頂点の高さ(最高点)を検出する(ステップS160)。

【0040】

次に、制御部本体10のスライドモータ制御部10bは、スライドモータ41に制御信号を送り、スライドモータ41を回転させ、削正機構部50をレールRの継目部分の溶接余盛Wから前方向あるいは後方向に溶接余盛Wの幅より大きい所定距離、例えば、150〜200mmほど移動させる(ステップ170)。これにより、削正機構部50は、溶接余盛Wの頂点から溶接余盛Wのない溶接余盛W横のレールR頭頂面(踏面)まで移動できる。その際、溶接余盛Wの頂点から150mm離れた地点である0点の調整位置に移動するようにすると、本来なら高さ0となる0点の高さを後述するS190の処理により再度検出することが可能となるので、測定精度を向上させることが可能となる。つまり、後述するS190の処理により0点の高さを再度検出した際、0から余りにかけ離れた値になった場合は、再度、その値を用いて0点調整を行ってS110以降の処理を行なうことにより、測定精度が向上する。

【0041】

次いで、制御部本体10の昇降モータ制御部10aは、昇降モータ31に制御信号を送り、昇降モータ31を回転させ、刃物52が回転した状態のまま削正機構部50を下降させると、削正モータ制御部10cのレール頭頂面高さ計測部10c3は、ステップ150の場合と同様に、無負荷電流値計測部10c1が計測して記憶している無負荷電流値と比較して削正モータ51に過負荷電流が流れるか否かを判断する(ステップ180)。

【0042】

ここで、削正モータ制御部10cのレール頭頂面高さ計測部10c3は、無負荷電流値と比較して削正モータ51に対し過負荷電流が流れたものと判断すると(ステップ180“YES”)、刃物52が溶接余盛WのないレールRの頭頂点に当ったことを示しているので、その時に鉛直方向位置検出部32から発せられたパルス信号の累積数より、削正機構部50や刃物52の下降距離を計測して、溶接余盛Wの頂点から溶接余盛Wの大きさより大きい150〜200mmほどの所定距離離れた溶接余盛W横のレールR頭頂面の高さを計測する(ステップ190)。これにより、削正モータ制御部10cは、仕上げ基準より削り過ぎない最低点を検出することができる。なお、前述したように、溶接余盛W横のレールR頭頂面にも回転した状態の刃物52が当るので、後でこの部分につても研磨等の仕上げ加工を行う。

【0043】

そして、削正モータ制御部10cの削正制御部10c4は、ステップ160の処理により溶接余盛頂点高さ計測部10c2が計測したレールRの継目部分の溶接余盛Wの頂点の高さと、ステップ190の処理によりレール頭頂面高さ計測部10c3が計測した溶接余盛W横のレールR頭頂面の高さとの差分を求め(ステップ200)、求めた溶接余盛Wの頂点の高さと、溶接余盛W横のレールR頭頂面の高さとの差分から、削正機構部50により1回(1走行)当りの所定の研削ピッチにより除算することにより、レールRの継目部分の溶接余盛Wの上を何回走行して研削する必要があるかを示す走行必要回数(研削必要回数)を求める(ステップ210)。なお、本実施形態では、削正機構部50により1走行当り、すなわち溶接余盛Wを1回通過する毎の所定の研削ピッチは、例えば、0.2mmとする。そのため、例えば、溶接余盛Wの頂点の高さと、溶接余盛W横のレールR頭頂面の高さとの差分が5.0mmの場合、走行必要回数(研削必要回数)は、5.0mm/0.2mm=25回と求めることができる。

【0044】

次に、制御部本体10の昇降モータ制御部10aは、昇降モータ31に制御信号を送り、刃物52の先端がステップS160にて求めたレールRの継目部分の溶接余盛Wの頂点の高さよりもその研削ピッチだけ低い高さになるように削正機構部50等を移動させる(ステップS220)。

【0045】

そして、制御部本体10のスライドモータ制御部10bは、スライドモータ41に制御信号を送り、スライドモータ41を逆回転させ、削正機構部50等を再度レールRの継目部分の溶接余盛Wの頂点に向かってスライドさせ(ステップS230)、削正機構部50を水平移動させながら削正モータ51により回転する刃物52によってレールRの継目部分の溶接余盛Wを研削させる(ステップS240)。ここで、ステップS230におけるスライド距離は、例えば、高さを計測した2点、すなわち溶接余盛Wの頂点の水平位置と、その溶接余盛Wから所定距離離れたレールR頭頂面の水平位置までの距離の2倍、すなわち、レールRの継目部分の溶接余盛Wを完全に通過するようにスライドさせる。例えば、レールRの継目部分の溶接余盛Wの頂点の水平位置と、溶接余盛W横のレールR頭頂面の水平位置までの距離が150mm〜200mmであったので、その2倍の300mm〜400mmほどスライドさせて、レールRの継目部分の溶接余盛Wを完全に通過させ、その通過の際に、レールRの継目部分の溶接余盛Wを、研削ピッチの例えば0.2mmだけ研削する。

【0046】

次に、削正モータ制御部10cの削正制御部10c4は、レールRの継目部分の溶接余盛Wを所定の研削ピッチ(0.2mm)だけ研削して溶接余盛Wを通過する毎に、ステップ210で求めた走行必要回数(研削必要回数)に達したか否かを判断する(ステップ250)。

【0047】

そして、削正モータ制御部10cの削正制御部10c4は、走行回数(研削回数)がステップ210で求めた走行必要回数(研削必要回数)に達していないと判断した場合は(ステップ250“NO”)、さらに、昇降モータ31に制御信号を送り、削正機構部50下端の刃物52先端を所定の研削ピッチだけ低くなるように削正機構部50等を下降させ(ステップS260)、続いて走行回数(研削回数)を+1カウントアップして(ステップS270)、ステップS230の処理に戻る。

【0048】

ステップ230の処理に戻ると、ステップS230以降の処理を再度実行する。つまり、前述したように、スライドモータ41を逆回転させ、削正機構部50等を再度レールRの継目部分の溶接余盛W頂点に向かってスライドさせ(ステップS230)、刃物52によってレールRの継目部分の溶接余盛Wを所定の研削ピッチ(0.2mm)だけ研削させながら(ステップS240)、走行回数(研削回数)に達したか否かを判断(ステップ250)する。そして、走行回数(研削回数)がステップ210で求めた走行必要回数(研削必要回数)に達していないと判断した場合は(ステップ250“NO”)、削正機構部50下端の刃物52先端を所定の研削ピッチ(0.2mm)だけ低くなるように削正機構部50等を下降させ(ステップS260)、続いて走行回数(研削回数)を+1カウントアップして(ステップS270)、再度ステップS230の処理に戻る。

【0049】

これに対し、走行回数(研削回数)がステップ210で求めた走行必要回数(研削必要回数)に達した場合には(ステップ250“YES”)、ステップS190で求めた溶接余盛Wの頂点から所定距離離れた溶接余盛W横のレールRの頭頂面の高さまで削正(研削)したことになるので、以上の削正処理を終了する。

【0050】

以上説明したように、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法によれば、無負荷状態で削正モータ51により刃物52を回転させ、その無負荷状態のときに削正モータ51に流れる無負荷電流値を計測して記憶し、その後、削正モータ51により刃物52が回転している状態で削正機構部50を下降させ、その下降状態のときに削正モータ51に流れる電流値と無負荷電流値との比較により、回転している刃物52がレールR上の溶接余盛Wの頂点に接触し、削正モータ51に過負荷電流が流れることを検出して、レールRの溶接余盛Wの頂点の高さを計測する。その後、削正機構部をレールRの溶接余盛Wから所定距離だけ移動させ、その後、削正モータ51により刃物52が回転している状態で削正機構部50を下降させ、その下降状態のときに削正モータ51に流れる電流値と無負荷電流値との比較により、回転している刃物52がレールRの頭頂面に接触し、削正モータ51に過負荷電流が流れることを検出して、溶接余盛Wの頂点から所定距離離れたレールR頭頂面の高さを計測する。そして、溶接余盛Wの頂点の高さと、その溶接余盛Wの頂点から所定距離離れたレールRの頭頂面の高さとの差分に基づいて、溶接余盛Wの頂点の高さがレールR頭頂面の高さになるまで、回転している刃物52を溶接余盛W上を前後に移動させ、その溶接余盛Wを削正させるようにしたため、計測センサを設けたり、削正パターンを登録する等のコストおよび手間をかけることなく、レールRの継目部分の溶接余盛Wの頂点の高さおよびレールR頭頂面の高さを計測することができ、削り過ぎや削り不足に陥ることなく、正確かつ均一な削正作業を実行することができる。

【0051】

特に、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法では、削正モータ制御部10の無負荷電流値計測部10c1は、削正機構部50の刃物52が回転している状態で、溶接余盛WやレールR頭頂面に接触させて過負荷電流を検出することにより、レールRの継目部分の溶接余盛WやレールR頭頂面の高さを計測するようにしたので、刃物52の損傷を防止して、レールRの継目部分の溶接余盛Wの頂点の高さおよびレールR頭頂面の高さを計測することができる。

【0052】

また、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法では、制御部本体10は、削正機構部50の刃物52がレールRまたは溶接余盛Wに接触していない無負荷状態における削正モータ51を回転させた場合に流れる無負荷電流値を所定時間計測して平均化することにより、削正モータ51に流れる無負荷電流値を計測するようにしたので、持ち運び可能な発電機等で発電した電流値や電圧値の安定していない電流であっても正確な無負荷電流値を計測することが可能となり、計測センサ等を設けなくても、レールRの継目部分の溶接余盛Wの頂点の高さおよびレールR頭頂面の高さを正確に検出することが可能となる。

【0053】

なお、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法では、制御部本体10の無負荷電流値計測部10c1は、削正機構部50の刃物52がレールRまたは溶接余盛Wに接触していない無負荷状態における削正モータ51を回転させた場合に流れる無負荷電流値を所定時間計測して平均化することにより、削正モータ51に流れる無負荷電流値を計測するように説明したが、本発明では、これに限らず、制御部本体10の無負荷電流値計測部10c1は、削正機構部50の刃物52がレールRまたは溶接余盛Wに接触していない無負荷状態における削正モータ51を回転させた場合に流れる無負荷電流値を所定数サンプリングして平均化して削正モータ51に流れる無負荷電流値を計測するようにしても良い。このようにしても、同様に、持ち運び可能な発電機等で発電した電流値や電圧値の安定していない電流であっても正確な無負荷電流値を計測することが可能となり、計測センサ等を設けなくても、レールRの継目部分の溶接余盛Wの頂点の高さおよびレールR頭頂面の高さを正確に検出することが可能となる。

【0054】

また、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法では、制御部本体10を図8に示すように構成して説明したが、図8に示す制御部本体10の構成は、あくまで一例であり、本発明では、図8に示すように構成されてなくても良いし、さらには、図8とは異なる形に分割されて構成されていても勿論よい。例えば、無負荷電流値計測部10c1等が削正モータ制御部10cの外に設けられていても良いし、無負荷電流値計測部10c1等が制御部本体10内ではなく、削正装置本体20外、例えば、削正装置本体20側に設けられていても良い。また、制御部本体10は、図8に示すようにハードウエア的に構成するのではなく、CPUと、このCPUに図9に示す本実施形態のレール溶接余盛削正方法を実行させるためのプログラムを格納したメモリ等のプログラム記憶部とによりソフトウエア的に構成しても勿論よい。

【0055】

また、本実施の形態のレール溶接余盛削正装置1およびレール溶接余盛削正方法では、刃物52のチップ(刃)等が損傷しないように、削正モータ51により刃物52を回転させた状態で、無負荷状態のときに削正モータ51に流れる無負荷電流値と、レールRの溶接余盛Wの頂点とその溶接余盛Wの頂点から所定距離離れたレールR頭頂面とに接触した負荷状態荷解きに流れる過負荷電流値とに基づいて、溶接余盛Wの頂点の高さとレールR頭頂面の高さとを求めて説明したが、刃物52のチップ(刃)等が頑丈な場合には、削正モータ51により刃物52を回転させない状態で昇降モータ31に流れる電流値、すなわち刃物52がレールRの継目部分の溶接余盛WやレールR頭頂面に当っていない無負荷状態のときに昇降モータ31に流れる無負荷電流値と、刃物52が溶接余盛WやレールR頭頂面に当った過負荷状態のときに昇降モータ31に流れる過負荷電流値とに基づいて、溶接余盛Wの高さとレールR頭頂面の高さとを計測するようにしても勿論よい。

【符号の説明】

【0056】

1 レール溶接余盛削正装置

10 制御部本体

10a 昇降モータ制御部

10b スライドモータ制御部

10c 削正モータ制御部

10c1 無負荷電流値計測部

10c2 溶接余盛頂点高さ計測部

10c3 レール頭頂面高さ計測部

10c4 削正制御部

20 削正装置本体

30 昇降機構部

31 昇降モータ

40 前後スライド機構部

41 スライドモータ

50 削正機構部

51 削正モータ

52 刃物

【特許請求の範囲】

【請求項1】

レールの継目部分の溶接余盛を削正するレール溶接余盛削正装置であって、

削正モータが刃物を回転させることによりレールの溶接余盛を削正する削正機構部と、

スライドモータの回転により前記削正機構部をレールに沿って移動させる前後スライド機構部と、

昇降モータの回転により前記削正機構部をレールに対し上下方向に昇降させる昇降機構部と、

前記削正機構部、前記前後スライド機構部および前記昇降機構部の動作を制御する制御部と、を有し、

前記制御部は、

前記削正機構部をレールの上方に位置させた後、前記削正機構部の刃物がレールおよび溶接余盛に接触していない無負荷状態で前記削正モータにより刃物を回転させ、その無負荷状態のときに前記削正モータに流れる無負荷電流値を求め記憶する無負荷電流値計測部と、

前記削正モータにより刃物が回転している状態で前記削正機構部を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物がレール上の溶接余盛の頂点に接触し前記削正モータに過負荷電流が流れることを検出して、レールの溶接余盛の頂点の高さを計測する溶接余盛頂点高さ計測部と、

前記削正機構部をレールの溶接余盛から所定距離だけ移動させ、その後、前記削正モータにより前記刃物が回転している状態で前記削正機構部を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物が溶接余盛の頂点から所定距離離れたレールの頭頂面に接触し、前記削正モータに過負荷電流が流れることを検出して、当該レールの頭頂面の高さを計測するレール頭頂面高さ計測部と、

前記溶接余盛頂点高さ計測部によって計測された前記レールの溶接余盛の頂点の高さと、前記レール頭頂面高さ計測部によって計測された前記レールの頭頂面の高さとの差分に基づいて、前記レールの溶接余盛の頂点の高さが前記レールの頭頂面の高さになるまで、回転している前記刃物をレールの溶接余盛上を前後に移動させ、レールの溶接余盛を削正させる削正制御部と、を有する、

ことを特徴とするレール溶接余盛削正装置。

【請求項2】

請求項1記載のレール溶接余盛削正装置において、

前記無負荷電流値計測部は、

前記削正モータにより回転している前記刃物がレールおよび溶接余盛に接触していない無負荷状態のときに前記削正モータに流れる無負荷電流値を所定時間計測して平均化することにより、前記削正モータに流れる無負荷電流値を求める、

ことを特徴とするレール溶接余盛削正装置。

【請求項3】

請求項1記載のレール溶接余盛削正装置において、

前記無負荷電流値計測部は、

前記削正モータにより回転している前記刃物がレールおよび溶接余盛に接触していない無負荷状態のときに当該削正モータに流れる無負荷電流値を所定数サンプリングして平均化することにより、前記削正モータに流れる無負荷電流値を求める、

ことを特徴とするレール溶接余盛削正装置。

【請求項4】

請求項1〜請求項3のいずれか一の請求項に記載のレール溶接余盛削正装置において、

さらに、

溶接余盛毎に本装置に対するレールの高さの基準点である0点の読取りを各溶接余盛からレールの長手方向に150mm離れた地点で行い、溶接余盛毎に0点を調整する0点調整機構部を有する、

ことを特徴とするレール溶接余盛削正装置。

【請求項5】

レールの継目部分の溶接余盛を刃物により削正するレール溶接余盛削正方法であって、

削正モータにより刃物をレールおよび溶接余盛に接触していない無負荷状態で回転させ、その無負荷状態のときに前記削正モータに流れる無負荷電流値を求め記憶する工程と、

前記削正モータにより刃物が回転している状態で当該刃物を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物がレール上の溶接余盛の頂点に接触し前記削正モータに過負荷電流が流れることを検出して、レールの溶接余盛の頂点の高さを計測する工程と、

前記刃物をレールの溶接余盛から所定距離だけ移動させ、前記削正モータにより前記刃物が回転している状態で当該刃物を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物が溶接余盛の頂点から所定距離離れたレールの頭頂面に接触し、前記削正モータに過負荷電流が流れることを検出して、当該レールの頭頂面の高さを計測する工程と、

計測したレールの溶接余盛の頂点の高さとレールの溶接余盛の頂点から所定距離離れたレールの頭頂面の高さとの差分に基づいて、前記レールの溶接余盛の頂点の高さが前記レールの頭頂面の高さになるまで、回転している前記刃物をレールの溶接余盛上を前後に移動させ、レールの溶接余盛を削正する工程と、

を有することを特徴とするレール溶接余盛削正方法。

【請求項6】

請求項5に記載のレール溶接余盛削正方法において、

さらに、溶接余盛毎に本装置に対するレールの高さの基準点である0点の読取りを各溶接余盛からレールの長手方向に150mm離れた地点で行い、溶接余盛毎に0点を調整する、

ことを特徴とするレール溶接余盛削正方法。

【請求項1】

レールの継目部分の溶接余盛を削正するレール溶接余盛削正装置であって、

削正モータが刃物を回転させることによりレールの溶接余盛を削正する削正機構部と、

スライドモータの回転により前記削正機構部をレールに沿って移動させる前後スライド機構部と、

昇降モータの回転により前記削正機構部をレールに対し上下方向に昇降させる昇降機構部と、

前記削正機構部、前記前後スライド機構部および前記昇降機構部の動作を制御する制御部と、を有し、

前記制御部は、

前記削正機構部をレールの上方に位置させた後、前記削正機構部の刃物がレールおよび溶接余盛に接触していない無負荷状態で前記削正モータにより刃物を回転させ、その無負荷状態のときに前記削正モータに流れる無負荷電流値を求め記憶する無負荷電流値計測部と、

前記削正モータにより刃物が回転している状態で前記削正機構部を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物がレール上の溶接余盛の頂点に接触し前記削正モータに過負荷電流が流れることを検出して、レールの溶接余盛の頂点の高さを計測する溶接余盛頂点高さ計測部と、

前記削正機構部をレールの溶接余盛から所定距離だけ移動させ、その後、前記削正モータにより前記刃物が回転している状態で前記削正機構部を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物が溶接余盛の頂点から所定距離離れたレールの頭頂面に接触し、前記削正モータに過負荷電流が流れることを検出して、当該レールの頭頂面の高さを計測するレール頭頂面高さ計測部と、

前記溶接余盛頂点高さ計測部によって計測された前記レールの溶接余盛の頂点の高さと、前記レール頭頂面高さ計測部によって計測された前記レールの頭頂面の高さとの差分に基づいて、前記レールの溶接余盛の頂点の高さが前記レールの頭頂面の高さになるまで、回転している前記刃物をレールの溶接余盛上を前後に移動させ、レールの溶接余盛を削正させる削正制御部と、を有する、

ことを特徴とするレール溶接余盛削正装置。

【請求項2】

請求項1記載のレール溶接余盛削正装置において、

前記無負荷電流値計測部は、

前記削正モータにより回転している前記刃物がレールおよび溶接余盛に接触していない無負荷状態のときに前記削正モータに流れる無負荷電流値を所定時間計測して平均化することにより、前記削正モータに流れる無負荷電流値を求める、

ことを特徴とするレール溶接余盛削正装置。

【請求項3】

請求項1記載のレール溶接余盛削正装置において、

前記無負荷電流値計測部は、

前記削正モータにより回転している前記刃物がレールおよび溶接余盛に接触していない無負荷状態のときに当該削正モータに流れる無負荷電流値を所定数サンプリングして平均化することにより、前記削正モータに流れる無負荷電流値を求める、

ことを特徴とするレール溶接余盛削正装置。

【請求項4】

請求項1〜請求項3のいずれか一の請求項に記載のレール溶接余盛削正装置において、

さらに、

溶接余盛毎に本装置に対するレールの高さの基準点である0点の読取りを各溶接余盛からレールの長手方向に150mm離れた地点で行い、溶接余盛毎に0点を調整する0点調整機構部を有する、

ことを特徴とするレール溶接余盛削正装置。

【請求項5】

レールの継目部分の溶接余盛を刃物により削正するレール溶接余盛削正方法であって、

削正モータにより刃物をレールおよび溶接余盛に接触していない無負荷状態で回転させ、その無負荷状態のときに前記削正モータに流れる無負荷電流値を求め記憶する工程と、

前記削正モータにより刃物が回転している状態で当該刃物を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物がレール上の溶接余盛の頂点に接触し前記削正モータに過負荷電流が流れることを検出して、レールの溶接余盛の頂点の高さを計測する工程と、

前記刃物をレールの溶接余盛から所定距離だけ移動させ、前記削正モータにより前記刃物が回転している状態で当該刃物を下降させ、その下降状態のときに前記削正モータに流れる電流値と前記無負荷電流値との比較により、回転している前記刃物が溶接余盛の頂点から所定距離離れたレールの頭頂面に接触し、前記削正モータに過負荷電流が流れることを検出して、当該レールの頭頂面の高さを計測する工程と、

計測したレールの溶接余盛の頂点の高さとレールの溶接余盛の頂点から所定距離離れたレールの頭頂面の高さとの差分に基づいて、前記レールの溶接余盛の頂点の高さが前記レールの頭頂面の高さになるまで、回転している前記刃物をレールの溶接余盛上を前後に移動させ、レールの溶接余盛を削正する工程と、

を有することを特徴とするレール溶接余盛削正方法。

【請求項6】

請求項5に記載のレール溶接余盛削正方法において、

さらに、溶接余盛毎に本装置に対するレールの高さの基準点である0点の読取りを各溶接余盛からレールの長手方向に150mm離れた地点で行い、溶接余盛毎に0点を調整する、

ことを特徴とするレール溶接余盛削正方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−32664(P2013−32664A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−169957(P2011−169957)

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000221616)東日本旅客鉄道株式会社 (833)

【出願人】(391030125)保線機器整備株式会社 (39)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000221616)東日本旅客鉄道株式会社 (833)

【出願人】(391030125)保線機器整備株式会社 (39)

【Fターム(参考)】

[ Back to top ]