レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージ

【課題】作業効率のよい、生産性の高い、レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージを提供する。

【解決手段】被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面を垂直面とした第2鋼材の各被溶接面を、所定のルートギャップ及び開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて、前記突き合わせ部に溶接ワイヤの溶融物を充填させつつ一体に溶接するレ形開先ガスシールドアーク溶接方法において、ルートギャップを4〜6mmとし、そして開先角度を、第1の開先角度が24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°としたことを特徴とするレ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージを使用する。その結果、作業効率のよい、生産性の高い、ガスシールドアーク溶接を行うことができる。

【解決手段】被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面を垂直面とした第2鋼材の各被溶接面を、所定のルートギャップ及び開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて、前記突き合わせ部に溶接ワイヤの溶融物を充填させつつ一体に溶接するレ形開先ガスシールドアーク溶接方法において、ルートギャップを4〜6mmとし、そして開先角度を、第1の開先角度が24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°としたことを特徴とするレ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージを使用する。その結果、作業効率のよい、生産性の高い、ガスシールドアーク溶接を行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージに関する。

【背景技術】

【0002】

鋼柱、鋼梁などの突合せ溶接において、図9に示すように、被溶接面を傾斜面とした第1鋼材51、被溶接面を垂直面とした第2鋼材52及び裏当て材53により形成されるレ形開先形状のガスシールドアーク溶接が知られている。レ形開先の標準開先形状は、社団法人日本鋼構造協会「溶接開先標準(JSS I03−1992)」に示されているように、開先角度が35°(許容差≧−5°)、ルートギャップが7mm(許容差≧−2mm)である。近年、レ形開先のガスシールドアーク溶接において、溶接に使用される溶接ワイヤの使用量を減少させて、作業効率及び生産性を改善させるために、開先角度が25°、ルートギャップが5mmの開先形状での溶接が試みられている(例えば、非特許文献1)。

【非特許文献1】滝野忠男、山田浩二、「ガスシールド溶接における25度狭開先の溶接条件の検討」、東骨技報、株式会社東京鉄骨橋梁、2003年、No.49.p.106−116

【非特許文献2】佐藤邦彦、向井喜彦、豊田政男、「溶接工学」、理工学社、1979年、p.84

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、このようなガスシールドアーク溶接方法によっても、溶接ワイヤの使用量が依然として多く、作業効率及び生産性の改善が十分なものではなく、更なる改善が求められている。

【0004】

このような問題を解決するため、種々の方法が試みられているが、上記の問題点を解決する方法は未だ見出されていない。

【0005】

本発明はかかる従来の難点を解決すべくなされたもので、作業効率のよい、生産性の高い、レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のレ形2段開先ガスシールドアーク溶接方法は、被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面を垂直面とした第2鋼材の各被溶接面を、所定のルートギャップ及び開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて、前記突き合わせ部に溶接ワイヤの溶融物を充填させつつ一体に溶接するレ形開先ガスシールドアーク溶接方法において、ルートギャップを4〜6mmとし、そして開先角度を、第1の開先角度を24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°としたことを特徴とする。前記第1の開先角度を25°とするとともに、前記第2の開先角度を15°としたことが好ましい。また、前記ルートギャップを4〜5mmとしたことが好ましい。さらに、本発明のレ形2段開先ガスシールドアーク溶接方法は、垂直面と第1鋼材の底面から21〜23mmの高さから始まる傾斜面の頂部をガイド部(ならい)として半自動溶接によるストレートビードの初層溶接を行うことが好ましい。

【0007】

本発明のレ形2段開先専用ゲージは、被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面を垂直面とした第2鋼材の各被溶接面を、ルートギャップを4〜6mmとし、そして第1の開先角度を24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°とした開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて形成するレ形2段開先を規定するレ形2段開先専用ゲージであって、その末端部が、裏当て材と両端点で接触することを特徴とする。

【発明の効果】

【0008】

本発明のレ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージによれば、溶接ワイヤの使用量を減少させ、作業効率をよく、そして生産性を高くすることができる。

【発明を実施するための最良の形態】

【0009】

以下に、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法及び他の実施形態に係るレ形2段開先専用ゲージについて説明する。初めに、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法について説明する。

【0010】

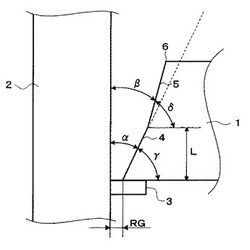

図1は、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法のレ形2段開先の開先(形状)を示す側面図である。このレ形2段開先(形状)は、2つの開先角度、即ち第1の開先角度(α)及び第2の開先角度(β)を有している。この実施形態に用いられる第1鋼材1は、被溶接面を2段階の傾斜面(第1の傾斜面4、第2の傾斜面5)としたものである。この第1鋼材1は、第2の傾斜面5の頂部(開口部端部)6を有する。この実施形態おいては第1鋼材1、第2鋼材2及び裏当て材3により、レ形2段開先が形成される。この裏当て材3が第2鋼材2の被溶接面(垂直面)に対してほぼ直角に当接されることで、ルートギャップ(RG)をおいて配置された第1鋼材1の2段階の傾斜面(4,5)と第2鋼材2の垂直面によりレ形2段開先の開先(形状)が形成される。この第1鋼材1の2つの傾斜角度(第1の傾斜角度(γ)、第2の傾斜角度(δ))は、それぞれ、2つの開先角度(第1の開先角度(α)、第2の開先角度(β))と対応する。裏当て材3が第2鋼材2の被溶接面(垂直面)に対して直角に当接される場合には、第1鋼材1の第1の傾斜角度(γ)と第1の開先角度(α)とを合計すると90°になり、第1鋼材1の第2の傾斜角度(δ)と第2の開先角度(β)とを合計すると90°になる。

【0011】

この実施形態の開先形状において、第1の開先角度(α)は24〜26°の範囲内の角度である。24.5〜25.5°の範囲が好ましく、25°が最も好ましい。第2の開先角度(β)は、14〜16°の範囲内の角度である。14.5〜15.5°の範囲が好ましく、15°が最も好ましい。第1鋼材の底面から第2の開先角度が始まるまでの高さ(L)は、21〜23mmの範囲である。21.5〜22.5mmの範囲が好ましく、22mmが最も好ましい。

【0012】

この実施形態の開先形状において、ルートギャップ(RG)は4〜6mmの範囲である。4〜5mmの範囲が好ましく、5mmが最も好ましい。ルートギャップが4mm未満であると溶接トーチの開先形状への挿入が困難になり、溶接ワイヤが被溶接部に十分供給されないおそれがあり、ルートギャップが6mmを越えると溶接ワイヤの使用量を十分減少させることができず、作業効率及び生産性を改善させることができなくなるからである。

【0013】

なお、ルートギャップ(RG)、第1の開先角度(α)、第2の開先角度(β)及び第1鋼材の底面から第2の開先角度が始まるまでの高さ(L)は、それぞれ関連する。

【0014】

この実施形態における被溶接面を2段階の傾斜面とした第1鋼材1は、どのような種類の鋼材であってもよい。これらの種類としては、例えば一般構造用圧延鋼材(JIS G3101)、溶接構造用圧延鋼材(JIS G3106)、建築構造用圧延鋼材(JIS G3136)及び国土交通大臣認定品を挙げることができる。これらのうち建築構造用圧延鋼材及び国土交通大臣認定品が好ましい。また、この実施形態に用いられる第1鋼材1は2段階の傾斜面を有するものであれば、鋼柱、鋼梁等いずれの形状であってもよい。この鋼材の厚さは25mm以上である。この鋼材の厚さは、厚いほど好ましい。一般的には、厚さは25〜100mmの範囲のものが使用される。

【0015】

この実施形態に用いられる被溶接面を垂直面とした第2鋼材2は、どのような種類の鋼材であってもよい。これらの種類としては、例えば一般構造用圧延鋼材、溶接構造用圧延鋼材、建築構造用圧延鋼材及び国土交通大臣認定品を挙げることができる。これらのうち建築構造用圧延鋼材及び国土交通大臣認定品が好ましい。また、この実施形態に用いられる第2鋼材2の形状は、鋼柱、鋼梁等であってもよい。好ましくは、この実施形態に用いられる第2鋼材2は、この実施形態に用いられる第1鋼材1と同じ種類(材質)である。第2鋼材2の厚さは、一般的には、16〜100mmの範囲のものが使用される。

【0016】

この実施形態に用いられる裏当て材3は、どのような種類の裏当て材であってもよい。これらの種類としては、例えば一般構造用圧延鋼材、溶接構造用圧延鋼材及び建築構造用圧延鋼材を挙げることができる。これらのうち建築構造用圧延鋼材が好ましい。この実施形態に用いられる裏当て材3は、好ましくはこの実施形態に用いられる第1鋼材1及び/又は第2鋼材2と同じ種類(材質)である。裏当て材3の厚さは、一般的には、6〜12mmの範囲のものが使用される。9mmのものがより使用される。

【0017】

この実施形態に用いられる第1鋼材1、第2鋼材2及び裏当て材3が、全て同じ種類(材質)からなるものが最も好ましい。

【0018】

図2は、本発明の一実施形態において用いられる溶接ワイヤ7を供給する溶接トーチのガスノズル8を示す図である。この溶接ワイヤ7は、溶接トーチのガスノズル8の端面の略中心部に配置されたチップ9を通って供給される。この実施形態において用いられる溶接トーチのガスノズル8はテーパー形状を有する。この溶接トーチのガスノズル8のベース部から中央部までの距離(A)は33mm、中央部から先端部までの距離(B)は45mmである。この溶接トーチのガスノズル8の先端部の径は、外径(φK):15mm、内径(φL):11mmである。この溶接トーチのガスノズル8のベース部の径は、外径(φM):31mm、内径(φN):21mmである。この溶接トーチのガスノズル8の先端部のテーパー形状は、概ね10°の傾斜角度(θ)を有する。この実施形態に用いられる溶接トーチのガスノズルは先端部の外径(φK)が、17mmのものも使用可能である。この場合溶接トーチのガスノズルの先端部のテーパー形状は、概ね10°の傾斜角度(θ)を有する。この実施形態に用いられる溶接トーチのガスノズル8は、上記の形状(寸法)のものに限定されないが、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法のレ形2段開先の開先形状において、溶接トーチのガスノズル8の端面の略中心部に配置されたチップ9から突出する溶接ワイヤ7の先端部が被溶接部に到達し、十分に溶接され得る形状(寸法)であることが必要である。溶接トーチの外装部の材質は、例えば銅をクロムメッキしたものを用いることができる。また、セラミック、炭素繊維等を使用することも可能である。

【0019】

この実施形態に用いられる溶接ワイヤ7は、ソリッドワイヤを使用する。例えば、YGW11、YGW18等を挙げることができる。フラックス入りワイヤを使用しないことにより、スラグの発生等が少なくなるからである。

【0020】

この溶接ワイヤとしては、直径が1.0mm径(φ)、1.2mm径、1.4mm径及び1.6mm径のものが挙げられる。これらのうち、1.2mm径及び1.4mm径の溶接ワイヤが経済性、操業性のため好ましい。

【0021】

この実施形態における溶接トーチのガスノズル8中の端面の略中心部に配置されたチップ9からの溶接ワイヤ7の突出長さ(C)は、35mm以下である。突出長さが35mmを越えると、溶接時のアークの安定性が低下する。溶接ワイヤ7の突出長さ(C)は、通常20〜35mm程度で使用される。この実施形態に用いられるチップ9は、溶接トーチのガスノズル8の端面の略中心部に配置される。このチップ9の先端部は、溶接トーチのガスノズル8の先端部より外側に位置していても(突き出ていても)又は内側に位置していてもよい。このようなチップ9の先端部と溶接トーチのガスノズル8の先端部との位置の差(距離のずれ)は通常±5mm以内である。

【0022】

この実施形態における溶接条件は当業者であれば容易に最適条件を決定することができる。この実施形態における溶接電流は、使用される溶接ワイヤの種類、径に依存するが、通常1.2mm径の溶接ワイヤを使用する場合、下向溶接270〜350A、横向溶接250〜300A程度である。また、1.4mm径の場合は、下向溶接350〜450A、横向溶接280〜350A程度である。

【0023】

この実施形態に用いられるシールドガスとしては、不活性ガス(例えばアルゴン)及び二酸化炭素、等を使用することができる。不活性ガスと二酸化炭素の混合ガスを使用することもできる。経済性の面からは二酸化炭素を用いることが好ましい。シールドガスの供給量は、通常、25±5[l/分]程度である。

【0024】

この実施形態において用いられる入熱は、鋼材の種類及び/又は溶接材料の種類によって異なるが通常、40kJ/cm以下又は30kJ/cm以下である。

【0025】

本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法は、多層溶接を用いて行われる。この場合、各層のビードは1パスであっても2パス以上であってもよい。初層は1パスで行われることが必要である。本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法における、多層溶接を含むパス間温度は、鋼材の種類及び/又は溶接材料の種類によって異なるが通常、350℃以下又は250℃以下の温度に下げる。また、各層のビードは、スラグを除去した後に次のビードを行ってもよい。

【0026】

本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法は、半自動溶接方法又は自動溶接方法(ロボット溶接方法)により行うことができる。

【0027】

図3は、本発明の実施形態に係るレ形2段開先ガスシールドアーク溶接を行う様子を示す側面図である。2段階の傾斜面(第1の傾斜面4、第2の傾斜面5)を有する第1鋼材1、垂直面を有する第2鋼材2及び裏当て材3により形成されたレ形2段開先中に、溶接ワイヤ7の先端部が被溶接部に到達するように溶接トーチのガスノズル8を挿入してガスシールドアーク溶接を行う。

【0028】

本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法は、さらに、被溶接部と被溶接部とを最初に溶接する初層溶接の信頼性、安定性をより改善するため、好ましくは第2鋼材2の垂直面及び第1鋼材1の底面から21〜23mmの高さから始まる傾斜面(第2の傾斜面5)の頂部6をガイド部(ならい)として溶接(以下「ガイド溶接」という。)を行うことができる。まず、ガイド溶接を行うための条件として、第1鋼材1の底面から21〜23mmの高さから始まる第2の開先角度(β)が、溶接トーチのガスノズル8のテーパー角度(θ)の2倍の角度よりも小さくなる必要がある。そうでなければ、第2鋼材2の垂直面と第1鋼材1の底面から21〜23mmの高さから始まる傾斜面(第2の傾斜面5)の頂部6とが、溶接トーチのガスノズルのテーパー面を挟むことができず、第2鋼材2の垂直面と、第1鋼材1の底面から21〜23mmの高さから始まる傾斜面の頂部6をガイド部(ならい)として溶接を行うことができなくなるからである。また、信頼性、安定性のより高い初層溶接を得るためには、ガイド溶接において、溶接ワイヤの先端部をウィービングさせて溶接を行うウィービングビードよりも、溶接ワイヤの先端部をウィービングさせずに真っ直ぐに進めて溶接するストレートビードを行うことが必要である。そのため、使用される溶接ワイヤの径、溶接ワイヤの供給量等にも関係(依存)するが、ルートギャップは4〜5mmの範囲が好ましい。

【0029】

次に、ガイド溶接を行うために、ルートギャップ(RG)、第1の開先角度(α)、第2の開先角度(β)、第1鋼材1の底面から第2の開先角度が始まるまでの高さ(L)、チップ9からの溶接ワイヤの突出長さ(C)、ならびに溶接トーチのガスノズル8の先端部の外径(φK)及びテーパー部の傾斜角度(θ)の、それぞれ関連する各々の要素を適切に設定(規定)する。当業者は簡単な試験によりこれらの要素を容易に設定できる。第1鋼材1の厚さは、第1鋼材1の底面から21〜23mmの高さから始まる傾斜面の頂部6を規定する。

これらの要素及び場合により第1鋼材1の厚さを適切に設定(規定)することにより、溶接トーチのガスノズルのテーパー面と、第2鋼材2の垂直面及び第1鋼材1の底面から21〜23mmの高さから始まる傾斜面の頂部6との間の離間距離(ギャップ)を適切にすることができ、ガイド溶接を行うことができる。

これらの要素の範囲としては、具体的には、ルートギャップ4〜5mm、第1の開先角度24〜26°、第2の開先角度14〜16°、第1鋼材1の底面から第2の開先角度が始まるまでの高さ21〜23mm、チップからの溶接ワイヤの突出長さ35mm以下、溶接トーチのガスノズルの先端部の外径15mm、溶接トーチの傾斜角度概ね10°である。これらの範囲において、離間距離(ギャップ)を適切に規定する条件を容易に決定できる。好ましくは、ルートギャップ4〜5mm、第1の開先角度24.5〜25.5°、第2の開先角度14.5〜15.5°、第1鋼材1の底面から第2の開先角度が始まるまでの高さ22mm、チップからの溶接ワイヤの突出長さ35mm以下、溶接トーチのガスノズルの先端部の外径15mm、溶接トーチの傾斜角度概ね10°であり、最も好ましくはルートギャップ5mm、第1の開先角度25°、第2の開先角度15°、第1鋼材1の底面から第2の開先角度が始まるまでの高さ22mm、チップからの溶接ワイヤの突出長さ35mm以下、溶接トーチのガスノズルの先端部の外径15mm、溶接トーチの傾斜角度概ね10°である。

【0030】

このように、それぞれの要素を上記のように設定することにより、本発明の実施形態であるガスシールドアーク溶接方法は、初層溶接において、ストレートビードによるガイド溶接を容易に行うことができる。そのために、初層溶接において、より溶込み不足が少なくなり、信頼性及び安定性の高い初層溶接を達成することができる。

【0031】

図4は、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接における(初層)溶接10を表す図である。初層溶接10が十分にされていない場合には、全体の溶接が不十分となり溶接欠陥となる。母材(第1鋼材1、第2鋼材2及び裏当て材3)に対する溶込み深さ11が、それぞれ0.5mm以上である場合には、良好な初層溶接を得ることができる。即ち、良好な溶接を達成することができる。図5は、図4の(初層)溶接の円内を拡大した図である。溶込み深さ11は、第1鋼材1に対する溶込み深さ11a、第2鋼材2に対する溶込み深さ11b、裏当て材3に対する溶け込み深さ11cで示される。

【0032】

次に、本発明の実施形態であるレ形2段開先ガスシールドアーク溶接方法の具体的な工程について説明する。まず、被溶接面を2段階の傾斜面(4、5)とした第1鋼材1と被溶接面が垂直面である第2鋼材2の各被溶接面を、所定のルートギャップをおいて突き合わせ、突き合わせ部の裏面に裏当て材3を当接させる。この突き合わせ部に、溶接ワイヤ7の先端部が被溶接部に到達するように溶接トーチを挿入する。ガスシールドアーク溶接により溶接ワイヤの溶融物を充填させつつ、第1鋼材1、第2鋼材2及び裏当て材3の被溶接部を溶接する。初層溶接10の後に、いわゆる多層溶接により、図4の破線部分まで溶接を行い、溶接を完了する。

【0033】

この実施形態に係るレ形2段開先ガスシールドアーク溶接方法は、下向姿勢及び横向姿勢において行うことが可能である。

【0034】

次に、本発明のさらに他の実施形態であるレ形2段開先専用ゲージについて説明する。このレ形2段開先専用ゲージは、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法のレ形2段開先を規定する。図6は、本発明の他の実施形態に係るレ形2段開先専用ゲージ12を示す側面図である。このレ形2段開先専用ゲージ12は、基準面13及び第1の傾斜面14と第2の傾斜面15とからなる2段階の傾斜面16を有する。この第1の傾斜面14と第2の傾斜面15は、第1鋼材1の第1の傾斜面4と第2の傾斜面5にそれぞれ対応する。このレ形2段開先専用ゲージは、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法のレ形2段開先の形状を規定することができる。本発明の他の実施形態に係るレ形2段開先専用ゲージの一方は、ルートギャップ(D)が4.0mmであるレ形2段開先を規定することができ、他方はルートギャップ(E)が5.0mmであるレ形2段開先を規定することができる。また、このレ形2段開先専用ゲージは、その末端部が、裏当て材と両端点で接触することでルートギャップを精度よく規定できるので、被溶接面との適合が容易となる。

【0035】

次に、このレ形2段開先専用ゲージ12の使用方法について説明する。まず、このレ形2段開先専用ゲージ12の、第1鋼材1、第2鋼材2及び裏当て材3によるレ形2段開先の組立ての時の使用方法について、第1鋼材1としてスカラップ加工を施したH形鋼材を用いた例で説明する。

図7は、本発明の他の実施形態に係るレ形2段開先専用ゲージの使用の様子を示す側面図である。図7(a)は、この実施形態における、鋼材22の被溶接面(垂直面)にレ形2段開先専用ゲージ12の基準面13を当接させた、レ形2段開先の組立て時における、レ形2段開先専用ゲージの使用方法の途中の段階を示す側面図である。図7(b)は、この実施形態における、レ形2段開先の組立てが行われ、レ形2段開先専用ゲージ12を取り除く前の段階を示す側面図である。H形鋼材21は、その端部が2段階の傾斜面を有するフランジ部24及びウェブ部25を有するものであり、このウェブ部25のフランジ部24と近接する端部はスカラップ加工が施されたスカラップ加工部(S)を有する。まず、図7(a)に示されるように、鋼材22の垂直面に、このレ形2段開先専用ゲージ12の基準面13を当接させて保持する。次に、フランジ部24の端部の2段階の傾斜面が、このレ形2段開先専用ゲージ12の2段階の傾斜面16と当接するように、H形鋼材21を移動させる。鋼材22の垂直面とレ形2段開先専用ゲージ12の基準面13、ならびにレ形2段開先専用ゲージ12の2段階の傾斜面16とH形鋼材21のフランジ部24の端部の2段階の傾斜面がそれぞれ互いに当接された後、図7(b)に示されるように、破線で示される裏当て材23を、H形鋼材21のウェブ部25のスカラップ加工されたスカラップ加工部(S)中に、裏当て材23の側面が鋼材22の垂直面と、そして裏当て材23の上面がレ形2段開先専用ゲージ12の両端点及びH形鋼材21のフランジ部24の底部に、それぞれ当接するように挿入する。その後、このレ形2段開先専用ゲージ12を取除くことにより、本発明の一実施形態に係るレ形2段開先の溶接方法のレ形2段開先(の断面)を規定することができる。なお、これらの第1鋼材1、第2鋼材2及び裏当て材3は全て平面を有するので、被溶接部の幅方向の両端部においてのみこの専用ゲージを当接させてレ形2段開先を規定することにより、被溶接部全体のレ形2段開先を規定することができる。

次に、このレ形2段開先専用ゲージ12の、レ形2段開先が規定(保持)されているかどうかの検査(確認)時の使用方法について説明する。被溶接面を2段階の傾斜面(4、5)とした第1鋼材1、被溶接面を垂直面とした第2鋼材2及び裏当て材3により規定されるレ形2段開先の被溶接部と、このレ形2段開先専用ゲージ12を当接させる。レ形2段開先が規定の開先形状である場合には、このレ形2段開先専用ゲージ12とレ形2段開先が(正確に)当接されるので、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法におけるレ形2段開先(の断面)が保持されていることが確認できる。なお、上記の組立て時の使用方法での説明と同様に、被溶接部の幅方向の両端部においてのみこの専用ゲージを当接させることにより、被溶接部全体のレ形2段開先が保持されていることが確認できる。

【0036】

本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージは、例えば建築鉄骨等の溶接に好適に用いることができる。

【実施例】

【0037】

以下に、実施例を参照しながら本発明の内容を説明する。

【0038】

(実施例1)

まず、図1に示すように、第1鋼材1、第2鋼材2及び裏当て材3を用いて、2段階の開先角度を有するレ形2段開先(継手部)を形成した。第1鋼材1は、厚さが40mmであり、第1の開先角度は25°であり、第1鋼材の底面から22mmの高さから始まる第2の開先角度は15°であった。第2鋼材2の厚さは40mm、そして裏当て材3の厚さは9mmであった。第1鋼材1、第2鋼材2及び裏当て材3は、全て建築構造用圧延鋼材(SN490B)を使用した。また、ルートギャップは5mmであった。

【0039】

上記の開先形状で、以下の溶接条件でレ形2段開先ガスシールドアーク溶接を行った。二酸化炭素をシールドガスとして、半自動溶接により溶接を行った。溶接ワイヤは1.4mm径(φ)のYGW11を使用した。シールドガス(CO2)は25l/分で供給され、チップからのワイヤ突出長さは35mm以下であった。また、初層溶接は、1パスのストレートビードで施工された。表1を参照されたい。このようにして、以下の各種試験用の試験体を作成した。

【0040】

【表1】

*1:図2を参照されたい。

【0041】

(比較例1)

開先形状を、ルートギャップを5mm、開先角度を25°とした以外は、実施例1と同様の条件で、レ形開先ガスシールドアーク溶接を行った。

【0042】

(比較例2)

開先形状を、ルートギャップを7mm、開先角度を35°とした以外は、実施例1と同様の条件で、レ形開先ガスシールドアーク溶接を行った。

【0043】

実施例1は、第2鋼材2の垂直面及び第1鋼材1の底面から21〜23mmの高さから始まる傾斜面の頂部6をガイド部(ならい)として溶接(ガイド溶接)を行うことができた。比較例1及び比較例2は、ガイド溶接を行うことができなかった。

【0044】

次に、実施例1、比較例1及び比較例2の試験体の溶接の断面マクロ検査結果を表2に示す。溶込み深さについては、第2鋼材2の垂直面に沿った裏当て材3の上面からの溶込み深さを測定した。また、溶込み不足、融合不良、割れ、スラグ巻込み、ブローホール及びピットについては、目視観察による評価を行った。目視評価については、特に問題がなく満足できるものを○印で、その中でも、より良好なものを◎印で表した。

【0045】

【表2】

【0046】

実施例1、比較例1及び比較例2は、溶接に必要な0.5mm以上の溶込み深さを有していた。実施例1、比較例1及び比較例2は、溶込み不足、融合不良、割れ、スラグ巻込み、ブローホール、ピット等は特に問題はなく満足できるものであった。また、実施例1は、溶込み不足がより少なくなり、信頼性、安定性のより高い初層溶接が得られることが確認された。

【0047】

図8は、実施例1、比較例1及び比較例2の第1鋼材1の厚さと開先形状の開先断面積との関係を示す図である。この開先断面積は、いわゆる余盛を含む断面積である。例えば、第1鋼材1の厚さが40mmの場合には、実施例1(第1の開先角度25°、第2の開先角度15°、ルートギャップ5mm)の開先断面積は、641(mm2)であり、比較例2(開先角度35°、ルートギャップ7mm)の開先断面積は1015(mm2)であるので、約37%の減少となる。第1鋼材1の厚さが厚くなればなるほど、開先断面積の減少幅は大きくなり、溶接の作業効率がよく、生産性が高くなる。

【0048】

溶接縮み変形は全溶接入熱が少なければ減少する(非特許文献2)。溶接線の単位当たりに投入された溶接入熱の合計(全溶接入熱)の試験結果を表3にまとめた。

【0049】

【表3】

【0050】

実施例1の下向姿勢の全溶接入熱は260kJ/cm、横向姿勢の全溶接入熱は256kJ/cmであり、比較例2の下向姿勢の全溶接入熱は490kJ/cm、横向姿勢の全溶接入熱は543kJ/cmであるので、実施例1は比較例2と比べると下向姿勢の溶接で47%の減少となり、横向姿勢の溶接で53%の減少となる。従って、実施例1は、比較例2と比較して、溶接縮み変形が減少すると考えられる。

【0051】

次に、実施例1及び比較例2について、JIS Z3111に従ったシャルピー衝撃試験及びJIS Z3121に従った継手引張試験を行った。実施例1及び比較例2のいずれも溶接に必要な強度を十分に得ることができ、JIS規格値を十分満足するものであった。

【0052】

(実施例2及び3)

開先形状のうち、ルートギャップを4mm又は6mmにそれぞれ変更した以外は、実施例1と同様の条件でレ形2段開先ガスシールドアーク溶接を行った。その結果、実施例2はガイド溶接を行うことができた。また、実施例2及び3は、いずれも良好な断面マクロ検査結果、及び良好な強度結果を得ることができた。

【0053】

これらの結果より、ルートギャップを4〜6mm、開先角度を25°、15°の2段階の開先角度とした場合には、作業効率がよく、生産性が高いガスシールドアーク溶接を行うことができることが確認できた。また、溶接縮み変形も減少すると考えられる。

また、ルートギャップを4〜5mm、開先角度を25°、15°の2段階の開先角度とした場合には、作業効率がよく、生産性が高い、さらに初層溶接の信頼性、安定性が高いガスシールドアーク溶接を行うことができることが確認できた。さらに、ルートギャップを5mm、開先角度を25°、15°の2段階の開先角度とした2段階の開先形状の溶接作業は、ルートギャップを5mm、開先角度を25°とした開先形状の溶接作業と比較して、第1鋼材1の厚さの増加に伴って溶接ワイヤの使用量を減少させることができるので、作業効率、生産性の改善を達成することができ、さらに、溶接縮み変形も減少すると考えられるので、鉄骨の製作精度の改善等が期待できる。

【図面の簡単な説明】

【0054】

【図1】本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法のレ形2段開先の開先(形状)を示す側面図である。

【図2】本発明の一実施形態において溶接ワイヤを供給する溶接トーチのガスノズルを示す図である。

【図3】本発明の実施形態に係るレ形2段開先ガスシールドアーク溶接を行う様子を示す側面図である。

【図4】本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接における(初層)溶接を示す図である。

【図5】図4の(初層)溶接の円内を拡大した図である。

【図6】本発明の他の実施形態に係るレ形2段開先専用ゲージを示す側面図である。

【図7】本発明の他の実施形態に係るレ形2段開先専用ゲージの使用の様子を示す側面図である。

【図8】実施例1、比較例1及び比較例2の第1鋼材の厚さと開先形状の開先断面積との関係を示す図である。

【図9】従来のレ形開先の開先形状を表す側面図である。

【符号の説明】

【0055】

1 第1鋼材

2 第2鋼材

3 裏当て材

4 第1の傾斜面

5 第2の傾斜面

6 第2の傾斜面の頂部(開口部端部)

7 溶接ワイヤ

8 溶接トーチのガスノズル

9 チップ

10 初層溶接

11 母材(第1鋼材1、第2鋼材2及び裏当て材3)への溶込み深さ

11a 第1鋼材1への溶込み深さ

11b 第2鋼材2への溶込み深さ

11c 裏当て材3への溶込み深さ

12 レ形2段開先専用ゲージ

13 基準面

14 専用ゲージの第1の傾斜面

15 専用ゲージの第2の傾斜面

16 専用ゲージの2段階の傾斜面

21 H形鋼材

22 第2鋼材

23 裏当て材

24 フランジ部

25 ウェブ部

51 第1鋼材

52 第2鋼材

53 裏当て材

α 第1の開先角度

β 第2の開先角度

γ 第1の傾斜角度

δ 第2の傾斜角度

θ テーパー角度

L 第1鋼材の底面から第2の開先角度が始まるまでの高さ

RG ルートギャップ

S ウェブ部のスカラップ加工部

【技術分野】

【0001】

本発明は、レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージに関する。

【背景技術】

【0002】

鋼柱、鋼梁などの突合せ溶接において、図9に示すように、被溶接面を傾斜面とした第1鋼材51、被溶接面を垂直面とした第2鋼材52及び裏当て材53により形成されるレ形開先形状のガスシールドアーク溶接が知られている。レ形開先の標準開先形状は、社団法人日本鋼構造協会「溶接開先標準(JSS I03−1992)」に示されているように、開先角度が35°(許容差≧−5°)、ルートギャップが7mm(許容差≧−2mm)である。近年、レ形開先のガスシールドアーク溶接において、溶接に使用される溶接ワイヤの使用量を減少させて、作業効率及び生産性を改善させるために、開先角度が25°、ルートギャップが5mmの開先形状での溶接が試みられている(例えば、非特許文献1)。

【非特許文献1】滝野忠男、山田浩二、「ガスシールド溶接における25度狭開先の溶接条件の検討」、東骨技報、株式会社東京鉄骨橋梁、2003年、No.49.p.106−116

【非特許文献2】佐藤邦彦、向井喜彦、豊田政男、「溶接工学」、理工学社、1979年、p.84

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、このようなガスシールドアーク溶接方法によっても、溶接ワイヤの使用量が依然として多く、作業効率及び生産性の改善が十分なものではなく、更なる改善が求められている。

【0004】

このような問題を解決するため、種々の方法が試みられているが、上記の問題点を解決する方法は未だ見出されていない。

【0005】

本発明はかかる従来の難点を解決すべくなされたもので、作業効率のよい、生産性の高い、レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のレ形2段開先ガスシールドアーク溶接方法は、被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面を垂直面とした第2鋼材の各被溶接面を、所定のルートギャップ及び開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて、前記突き合わせ部に溶接ワイヤの溶融物を充填させつつ一体に溶接するレ形開先ガスシールドアーク溶接方法において、ルートギャップを4〜6mmとし、そして開先角度を、第1の開先角度を24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°としたことを特徴とする。前記第1の開先角度を25°とするとともに、前記第2の開先角度を15°としたことが好ましい。また、前記ルートギャップを4〜5mmとしたことが好ましい。さらに、本発明のレ形2段開先ガスシールドアーク溶接方法は、垂直面と第1鋼材の底面から21〜23mmの高さから始まる傾斜面の頂部をガイド部(ならい)として半自動溶接によるストレートビードの初層溶接を行うことが好ましい。

【0007】

本発明のレ形2段開先専用ゲージは、被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面を垂直面とした第2鋼材の各被溶接面を、ルートギャップを4〜6mmとし、そして第1の開先角度を24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°とした開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて形成するレ形2段開先を規定するレ形2段開先専用ゲージであって、その末端部が、裏当て材と両端点で接触することを特徴とする。

【発明の効果】

【0008】

本発明のレ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージによれば、溶接ワイヤの使用量を減少させ、作業効率をよく、そして生産性を高くすることができる。

【発明を実施するための最良の形態】

【0009】

以下に、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法及び他の実施形態に係るレ形2段開先専用ゲージについて説明する。初めに、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法について説明する。

【0010】

図1は、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法のレ形2段開先の開先(形状)を示す側面図である。このレ形2段開先(形状)は、2つの開先角度、即ち第1の開先角度(α)及び第2の開先角度(β)を有している。この実施形態に用いられる第1鋼材1は、被溶接面を2段階の傾斜面(第1の傾斜面4、第2の傾斜面5)としたものである。この第1鋼材1は、第2の傾斜面5の頂部(開口部端部)6を有する。この実施形態おいては第1鋼材1、第2鋼材2及び裏当て材3により、レ形2段開先が形成される。この裏当て材3が第2鋼材2の被溶接面(垂直面)に対してほぼ直角に当接されることで、ルートギャップ(RG)をおいて配置された第1鋼材1の2段階の傾斜面(4,5)と第2鋼材2の垂直面によりレ形2段開先の開先(形状)が形成される。この第1鋼材1の2つの傾斜角度(第1の傾斜角度(γ)、第2の傾斜角度(δ))は、それぞれ、2つの開先角度(第1の開先角度(α)、第2の開先角度(β))と対応する。裏当て材3が第2鋼材2の被溶接面(垂直面)に対して直角に当接される場合には、第1鋼材1の第1の傾斜角度(γ)と第1の開先角度(α)とを合計すると90°になり、第1鋼材1の第2の傾斜角度(δ)と第2の開先角度(β)とを合計すると90°になる。

【0011】

この実施形態の開先形状において、第1の開先角度(α)は24〜26°の範囲内の角度である。24.5〜25.5°の範囲が好ましく、25°が最も好ましい。第2の開先角度(β)は、14〜16°の範囲内の角度である。14.5〜15.5°の範囲が好ましく、15°が最も好ましい。第1鋼材の底面から第2の開先角度が始まるまでの高さ(L)は、21〜23mmの範囲である。21.5〜22.5mmの範囲が好ましく、22mmが最も好ましい。

【0012】

この実施形態の開先形状において、ルートギャップ(RG)は4〜6mmの範囲である。4〜5mmの範囲が好ましく、5mmが最も好ましい。ルートギャップが4mm未満であると溶接トーチの開先形状への挿入が困難になり、溶接ワイヤが被溶接部に十分供給されないおそれがあり、ルートギャップが6mmを越えると溶接ワイヤの使用量を十分減少させることができず、作業効率及び生産性を改善させることができなくなるからである。

【0013】

なお、ルートギャップ(RG)、第1の開先角度(α)、第2の開先角度(β)及び第1鋼材の底面から第2の開先角度が始まるまでの高さ(L)は、それぞれ関連する。

【0014】

この実施形態における被溶接面を2段階の傾斜面とした第1鋼材1は、どのような種類の鋼材であってもよい。これらの種類としては、例えば一般構造用圧延鋼材(JIS G3101)、溶接構造用圧延鋼材(JIS G3106)、建築構造用圧延鋼材(JIS G3136)及び国土交通大臣認定品を挙げることができる。これらのうち建築構造用圧延鋼材及び国土交通大臣認定品が好ましい。また、この実施形態に用いられる第1鋼材1は2段階の傾斜面を有するものであれば、鋼柱、鋼梁等いずれの形状であってもよい。この鋼材の厚さは25mm以上である。この鋼材の厚さは、厚いほど好ましい。一般的には、厚さは25〜100mmの範囲のものが使用される。

【0015】

この実施形態に用いられる被溶接面を垂直面とした第2鋼材2は、どのような種類の鋼材であってもよい。これらの種類としては、例えば一般構造用圧延鋼材、溶接構造用圧延鋼材、建築構造用圧延鋼材及び国土交通大臣認定品を挙げることができる。これらのうち建築構造用圧延鋼材及び国土交通大臣認定品が好ましい。また、この実施形態に用いられる第2鋼材2の形状は、鋼柱、鋼梁等であってもよい。好ましくは、この実施形態に用いられる第2鋼材2は、この実施形態に用いられる第1鋼材1と同じ種類(材質)である。第2鋼材2の厚さは、一般的には、16〜100mmの範囲のものが使用される。

【0016】

この実施形態に用いられる裏当て材3は、どのような種類の裏当て材であってもよい。これらの種類としては、例えば一般構造用圧延鋼材、溶接構造用圧延鋼材及び建築構造用圧延鋼材を挙げることができる。これらのうち建築構造用圧延鋼材が好ましい。この実施形態に用いられる裏当て材3は、好ましくはこの実施形態に用いられる第1鋼材1及び/又は第2鋼材2と同じ種類(材質)である。裏当て材3の厚さは、一般的には、6〜12mmの範囲のものが使用される。9mmのものがより使用される。

【0017】

この実施形態に用いられる第1鋼材1、第2鋼材2及び裏当て材3が、全て同じ種類(材質)からなるものが最も好ましい。

【0018】

図2は、本発明の一実施形態において用いられる溶接ワイヤ7を供給する溶接トーチのガスノズル8を示す図である。この溶接ワイヤ7は、溶接トーチのガスノズル8の端面の略中心部に配置されたチップ9を通って供給される。この実施形態において用いられる溶接トーチのガスノズル8はテーパー形状を有する。この溶接トーチのガスノズル8のベース部から中央部までの距離(A)は33mm、中央部から先端部までの距離(B)は45mmである。この溶接トーチのガスノズル8の先端部の径は、外径(φK):15mm、内径(φL):11mmである。この溶接トーチのガスノズル8のベース部の径は、外径(φM):31mm、内径(φN):21mmである。この溶接トーチのガスノズル8の先端部のテーパー形状は、概ね10°の傾斜角度(θ)を有する。この実施形態に用いられる溶接トーチのガスノズルは先端部の外径(φK)が、17mmのものも使用可能である。この場合溶接トーチのガスノズルの先端部のテーパー形状は、概ね10°の傾斜角度(θ)を有する。この実施形態に用いられる溶接トーチのガスノズル8は、上記の形状(寸法)のものに限定されないが、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法のレ形2段開先の開先形状において、溶接トーチのガスノズル8の端面の略中心部に配置されたチップ9から突出する溶接ワイヤ7の先端部が被溶接部に到達し、十分に溶接され得る形状(寸法)であることが必要である。溶接トーチの外装部の材質は、例えば銅をクロムメッキしたものを用いることができる。また、セラミック、炭素繊維等を使用することも可能である。

【0019】

この実施形態に用いられる溶接ワイヤ7は、ソリッドワイヤを使用する。例えば、YGW11、YGW18等を挙げることができる。フラックス入りワイヤを使用しないことにより、スラグの発生等が少なくなるからである。

【0020】

この溶接ワイヤとしては、直径が1.0mm径(φ)、1.2mm径、1.4mm径及び1.6mm径のものが挙げられる。これらのうち、1.2mm径及び1.4mm径の溶接ワイヤが経済性、操業性のため好ましい。

【0021】

この実施形態における溶接トーチのガスノズル8中の端面の略中心部に配置されたチップ9からの溶接ワイヤ7の突出長さ(C)は、35mm以下である。突出長さが35mmを越えると、溶接時のアークの安定性が低下する。溶接ワイヤ7の突出長さ(C)は、通常20〜35mm程度で使用される。この実施形態に用いられるチップ9は、溶接トーチのガスノズル8の端面の略中心部に配置される。このチップ9の先端部は、溶接トーチのガスノズル8の先端部より外側に位置していても(突き出ていても)又は内側に位置していてもよい。このようなチップ9の先端部と溶接トーチのガスノズル8の先端部との位置の差(距離のずれ)は通常±5mm以内である。

【0022】

この実施形態における溶接条件は当業者であれば容易に最適条件を決定することができる。この実施形態における溶接電流は、使用される溶接ワイヤの種類、径に依存するが、通常1.2mm径の溶接ワイヤを使用する場合、下向溶接270〜350A、横向溶接250〜300A程度である。また、1.4mm径の場合は、下向溶接350〜450A、横向溶接280〜350A程度である。

【0023】

この実施形態に用いられるシールドガスとしては、不活性ガス(例えばアルゴン)及び二酸化炭素、等を使用することができる。不活性ガスと二酸化炭素の混合ガスを使用することもできる。経済性の面からは二酸化炭素を用いることが好ましい。シールドガスの供給量は、通常、25±5[l/分]程度である。

【0024】

この実施形態において用いられる入熱は、鋼材の種類及び/又は溶接材料の種類によって異なるが通常、40kJ/cm以下又は30kJ/cm以下である。

【0025】

本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法は、多層溶接を用いて行われる。この場合、各層のビードは1パスであっても2パス以上であってもよい。初層は1パスで行われることが必要である。本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法における、多層溶接を含むパス間温度は、鋼材の種類及び/又は溶接材料の種類によって異なるが通常、350℃以下又は250℃以下の温度に下げる。また、各層のビードは、スラグを除去した後に次のビードを行ってもよい。

【0026】

本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法は、半自動溶接方法又は自動溶接方法(ロボット溶接方法)により行うことができる。

【0027】

図3は、本発明の実施形態に係るレ形2段開先ガスシールドアーク溶接を行う様子を示す側面図である。2段階の傾斜面(第1の傾斜面4、第2の傾斜面5)を有する第1鋼材1、垂直面を有する第2鋼材2及び裏当て材3により形成されたレ形2段開先中に、溶接ワイヤ7の先端部が被溶接部に到達するように溶接トーチのガスノズル8を挿入してガスシールドアーク溶接を行う。

【0028】

本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法は、さらに、被溶接部と被溶接部とを最初に溶接する初層溶接の信頼性、安定性をより改善するため、好ましくは第2鋼材2の垂直面及び第1鋼材1の底面から21〜23mmの高さから始まる傾斜面(第2の傾斜面5)の頂部6をガイド部(ならい)として溶接(以下「ガイド溶接」という。)を行うことができる。まず、ガイド溶接を行うための条件として、第1鋼材1の底面から21〜23mmの高さから始まる第2の開先角度(β)が、溶接トーチのガスノズル8のテーパー角度(θ)の2倍の角度よりも小さくなる必要がある。そうでなければ、第2鋼材2の垂直面と第1鋼材1の底面から21〜23mmの高さから始まる傾斜面(第2の傾斜面5)の頂部6とが、溶接トーチのガスノズルのテーパー面を挟むことができず、第2鋼材2の垂直面と、第1鋼材1の底面から21〜23mmの高さから始まる傾斜面の頂部6をガイド部(ならい)として溶接を行うことができなくなるからである。また、信頼性、安定性のより高い初層溶接を得るためには、ガイド溶接において、溶接ワイヤの先端部をウィービングさせて溶接を行うウィービングビードよりも、溶接ワイヤの先端部をウィービングさせずに真っ直ぐに進めて溶接するストレートビードを行うことが必要である。そのため、使用される溶接ワイヤの径、溶接ワイヤの供給量等にも関係(依存)するが、ルートギャップは4〜5mmの範囲が好ましい。

【0029】

次に、ガイド溶接を行うために、ルートギャップ(RG)、第1の開先角度(α)、第2の開先角度(β)、第1鋼材1の底面から第2の開先角度が始まるまでの高さ(L)、チップ9からの溶接ワイヤの突出長さ(C)、ならびに溶接トーチのガスノズル8の先端部の外径(φK)及びテーパー部の傾斜角度(θ)の、それぞれ関連する各々の要素を適切に設定(規定)する。当業者は簡単な試験によりこれらの要素を容易に設定できる。第1鋼材1の厚さは、第1鋼材1の底面から21〜23mmの高さから始まる傾斜面の頂部6を規定する。

これらの要素及び場合により第1鋼材1の厚さを適切に設定(規定)することにより、溶接トーチのガスノズルのテーパー面と、第2鋼材2の垂直面及び第1鋼材1の底面から21〜23mmの高さから始まる傾斜面の頂部6との間の離間距離(ギャップ)を適切にすることができ、ガイド溶接を行うことができる。

これらの要素の範囲としては、具体的には、ルートギャップ4〜5mm、第1の開先角度24〜26°、第2の開先角度14〜16°、第1鋼材1の底面から第2の開先角度が始まるまでの高さ21〜23mm、チップからの溶接ワイヤの突出長さ35mm以下、溶接トーチのガスノズルの先端部の外径15mm、溶接トーチの傾斜角度概ね10°である。これらの範囲において、離間距離(ギャップ)を適切に規定する条件を容易に決定できる。好ましくは、ルートギャップ4〜5mm、第1の開先角度24.5〜25.5°、第2の開先角度14.5〜15.5°、第1鋼材1の底面から第2の開先角度が始まるまでの高さ22mm、チップからの溶接ワイヤの突出長さ35mm以下、溶接トーチのガスノズルの先端部の外径15mm、溶接トーチの傾斜角度概ね10°であり、最も好ましくはルートギャップ5mm、第1の開先角度25°、第2の開先角度15°、第1鋼材1の底面から第2の開先角度が始まるまでの高さ22mm、チップからの溶接ワイヤの突出長さ35mm以下、溶接トーチのガスノズルの先端部の外径15mm、溶接トーチの傾斜角度概ね10°である。

【0030】

このように、それぞれの要素を上記のように設定することにより、本発明の実施形態であるガスシールドアーク溶接方法は、初層溶接において、ストレートビードによるガイド溶接を容易に行うことができる。そのために、初層溶接において、より溶込み不足が少なくなり、信頼性及び安定性の高い初層溶接を達成することができる。

【0031】

図4は、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接における(初層)溶接10を表す図である。初層溶接10が十分にされていない場合には、全体の溶接が不十分となり溶接欠陥となる。母材(第1鋼材1、第2鋼材2及び裏当て材3)に対する溶込み深さ11が、それぞれ0.5mm以上である場合には、良好な初層溶接を得ることができる。即ち、良好な溶接を達成することができる。図5は、図4の(初層)溶接の円内を拡大した図である。溶込み深さ11は、第1鋼材1に対する溶込み深さ11a、第2鋼材2に対する溶込み深さ11b、裏当て材3に対する溶け込み深さ11cで示される。

【0032】

次に、本発明の実施形態であるレ形2段開先ガスシールドアーク溶接方法の具体的な工程について説明する。まず、被溶接面を2段階の傾斜面(4、5)とした第1鋼材1と被溶接面が垂直面である第2鋼材2の各被溶接面を、所定のルートギャップをおいて突き合わせ、突き合わせ部の裏面に裏当て材3を当接させる。この突き合わせ部に、溶接ワイヤ7の先端部が被溶接部に到達するように溶接トーチを挿入する。ガスシールドアーク溶接により溶接ワイヤの溶融物を充填させつつ、第1鋼材1、第2鋼材2及び裏当て材3の被溶接部を溶接する。初層溶接10の後に、いわゆる多層溶接により、図4の破線部分まで溶接を行い、溶接を完了する。

【0033】

この実施形態に係るレ形2段開先ガスシールドアーク溶接方法は、下向姿勢及び横向姿勢において行うことが可能である。

【0034】

次に、本発明のさらに他の実施形態であるレ形2段開先専用ゲージについて説明する。このレ形2段開先専用ゲージは、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法のレ形2段開先を規定する。図6は、本発明の他の実施形態に係るレ形2段開先専用ゲージ12を示す側面図である。このレ形2段開先専用ゲージ12は、基準面13及び第1の傾斜面14と第2の傾斜面15とからなる2段階の傾斜面16を有する。この第1の傾斜面14と第2の傾斜面15は、第1鋼材1の第1の傾斜面4と第2の傾斜面5にそれぞれ対応する。このレ形2段開先専用ゲージは、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法のレ形2段開先の形状を規定することができる。本発明の他の実施形態に係るレ形2段開先専用ゲージの一方は、ルートギャップ(D)が4.0mmであるレ形2段開先を規定することができ、他方はルートギャップ(E)が5.0mmであるレ形2段開先を規定することができる。また、このレ形2段開先専用ゲージは、その末端部が、裏当て材と両端点で接触することでルートギャップを精度よく規定できるので、被溶接面との適合が容易となる。

【0035】

次に、このレ形2段開先専用ゲージ12の使用方法について説明する。まず、このレ形2段開先専用ゲージ12の、第1鋼材1、第2鋼材2及び裏当て材3によるレ形2段開先の組立ての時の使用方法について、第1鋼材1としてスカラップ加工を施したH形鋼材を用いた例で説明する。

図7は、本発明の他の実施形態に係るレ形2段開先専用ゲージの使用の様子を示す側面図である。図7(a)は、この実施形態における、鋼材22の被溶接面(垂直面)にレ形2段開先専用ゲージ12の基準面13を当接させた、レ形2段開先の組立て時における、レ形2段開先専用ゲージの使用方法の途中の段階を示す側面図である。図7(b)は、この実施形態における、レ形2段開先の組立てが行われ、レ形2段開先専用ゲージ12を取り除く前の段階を示す側面図である。H形鋼材21は、その端部が2段階の傾斜面を有するフランジ部24及びウェブ部25を有するものであり、このウェブ部25のフランジ部24と近接する端部はスカラップ加工が施されたスカラップ加工部(S)を有する。まず、図7(a)に示されるように、鋼材22の垂直面に、このレ形2段開先専用ゲージ12の基準面13を当接させて保持する。次に、フランジ部24の端部の2段階の傾斜面が、このレ形2段開先専用ゲージ12の2段階の傾斜面16と当接するように、H形鋼材21を移動させる。鋼材22の垂直面とレ形2段開先専用ゲージ12の基準面13、ならびにレ形2段開先専用ゲージ12の2段階の傾斜面16とH形鋼材21のフランジ部24の端部の2段階の傾斜面がそれぞれ互いに当接された後、図7(b)に示されるように、破線で示される裏当て材23を、H形鋼材21のウェブ部25のスカラップ加工されたスカラップ加工部(S)中に、裏当て材23の側面が鋼材22の垂直面と、そして裏当て材23の上面がレ形2段開先専用ゲージ12の両端点及びH形鋼材21のフランジ部24の底部に、それぞれ当接するように挿入する。その後、このレ形2段開先専用ゲージ12を取除くことにより、本発明の一実施形態に係るレ形2段開先の溶接方法のレ形2段開先(の断面)を規定することができる。なお、これらの第1鋼材1、第2鋼材2及び裏当て材3は全て平面を有するので、被溶接部の幅方向の両端部においてのみこの専用ゲージを当接させてレ形2段開先を規定することにより、被溶接部全体のレ形2段開先を規定することができる。

次に、このレ形2段開先専用ゲージ12の、レ形2段開先が規定(保持)されているかどうかの検査(確認)時の使用方法について説明する。被溶接面を2段階の傾斜面(4、5)とした第1鋼材1、被溶接面を垂直面とした第2鋼材2及び裏当て材3により規定されるレ形2段開先の被溶接部と、このレ形2段開先専用ゲージ12を当接させる。レ形2段開先が規定の開先形状である場合には、このレ形2段開先専用ゲージ12とレ形2段開先が(正確に)当接されるので、本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法におけるレ形2段開先(の断面)が保持されていることが確認できる。なお、上記の組立て時の使用方法での説明と同様に、被溶接部の幅方向の両端部においてのみこの専用ゲージを当接させることにより、被溶接部全体のレ形2段開先が保持されていることが確認できる。

【0036】

本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージは、例えば建築鉄骨等の溶接に好適に用いることができる。

【実施例】

【0037】

以下に、実施例を参照しながら本発明の内容を説明する。

【0038】

(実施例1)

まず、図1に示すように、第1鋼材1、第2鋼材2及び裏当て材3を用いて、2段階の開先角度を有するレ形2段開先(継手部)を形成した。第1鋼材1は、厚さが40mmであり、第1の開先角度は25°であり、第1鋼材の底面から22mmの高さから始まる第2の開先角度は15°であった。第2鋼材2の厚さは40mm、そして裏当て材3の厚さは9mmであった。第1鋼材1、第2鋼材2及び裏当て材3は、全て建築構造用圧延鋼材(SN490B)を使用した。また、ルートギャップは5mmであった。

【0039】

上記の開先形状で、以下の溶接条件でレ形2段開先ガスシールドアーク溶接を行った。二酸化炭素をシールドガスとして、半自動溶接により溶接を行った。溶接ワイヤは1.4mm径(φ)のYGW11を使用した。シールドガス(CO2)は25l/分で供給され、チップからのワイヤ突出長さは35mm以下であった。また、初層溶接は、1パスのストレートビードで施工された。表1を参照されたい。このようにして、以下の各種試験用の試験体を作成した。

【0040】

【表1】

*1:図2を参照されたい。

【0041】

(比較例1)

開先形状を、ルートギャップを5mm、開先角度を25°とした以外は、実施例1と同様の条件で、レ形開先ガスシールドアーク溶接を行った。

【0042】

(比較例2)

開先形状を、ルートギャップを7mm、開先角度を35°とした以外は、実施例1と同様の条件で、レ形開先ガスシールドアーク溶接を行った。

【0043】

実施例1は、第2鋼材2の垂直面及び第1鋼材1の底面から21〜23mmの高さから始まる傾斜面の頂部6をガイド部(ならい)として溶接(ガイド溶接)を行うことができた。比較例1及び比較例2は、ガイド溶接を行うことができなかった。

【0044】

次に、実施例1、比較例1及び比較例2の試験体の溶接の断面マクロ検査結果を表2に示す。溶込み深さについては、第2鋼材2の垂直面に沿った裏当て材3の上面からの溶込み深さを測定した。また、溶込み不足、融合不良、割れ、スラグ巻込み、ブローホール及びピットについては、目視観察による評価を行った。目視評価については、特に問題がなく満足できるものを○印で、その中でも、より良好なものを◎印で表した。

【0045】

【表2】

【0046】

実施例1、比較例1及び比較例2は、溶接に必要な0.5mm以上の溶込み深さを有していた。実施例1、比較例1及び比較例2は、溶込み不足、融合不良、割れ、スラグ巻込み、ブローホール、ピット等は特に問題はなく満足できるものであった。また、実施例1は、溶込み不足がより少なくなり、信頼性、安定性のより高い初層溶接が得られることが確認された。

【0047】

図8は、実施例1、比較例1及び比較例2の第1鋼材1の厚さと開先形状の開先断面積との関係を示す図である。この開先断面積は、いわゆる余盛を含む断面積である。例えば、第1鋼材1の厚さが40mmの場合には、実施例1(第1の開先角度25°、第2の開先角度15°、ルートギャップ5mm)の開先断面積は、641(mm2)であり、比較例2(開先角度35°、ルートギャップ7mm)の開先断面積は1015(mm2)であるので、約37%の減少となる。第1鋼材1の厚さが厚くなればなるほど、開先断面積の減少幅は大きくなり、溶接の作業効率がよく、生産性が高くなる。

【0048】

溶接縮み変形は全溶接入熱が少なければ減少する(非特許文献2)。溶接線の単位当たりに投入された溶接入熱の合計(全溶接入熱)の試験結果を表3にまとめた。

【0049】

【表3】

【0050】

実施例1の下向姿勢の全溶接入熱は260kJ/cm、横向姿勢の全溶接入熱は256kJ/cmであり、比較例2の下向姿勢の全溶接入熱は490kJ/cm、横向姿勢の全溶接入熱は543kJ/cmであるので、実施例1は比較例2と比べると下向姿勢の溶接で47%の減少となり、横向姿勢の溶接で53%の減少となる。従って、実施例1は、比較例2と比較して、溶接縮み変形が減少すると考えられる。

【0051】

次に、実施例1及び比較例2について、JIS Z3111に従ったシャルピー衝撃試験及びJIS Z3121に従った継手引張試験を行った。実施例1及び比較例2のいずれも溶接に必要な強度を十分に得ることができ、JIS規格値を十分満足するものであった。

【0052】

(実施例2及び3)

開先形状のうち、ルートギャップを4mm又は6mmにそれぞれ変更した以外は、実施例1と同様の条件でレ形2段開先ガスシールドアーク溶接を行った。その結果、実施例2はガイド溶接を行うことができた。また、実施例2及び3は、いずれも良好な断面マクロ検査結果、及び良好な強度結果を得ることができた。

【0053】

これらの結果より、ルートギャップを4〜6mm、開先角度を25°、15°の2段階の開先角度とした場合には、作業効率がよく、生産性が高いガスシールドアーク溶接を行うことができることが確認できた。また、溶接縮み変形も減少すると考えられる。

また、ルートギャップを4〜5mm、開先角度を25°、15°の2段階の開先角度とした場合には、作業効率がよく、生産性が高い、さらに初層溶接の信頼性、安定性が高いガスシールドアーク溶接を行うことができることが確認できた。さらに、ルートギャップを5mm、開先角度を25°、15°の2段階の開先角度とした2段階の開先形状の溶接作業は、ルートギャップを5mm、開先角度を25°とした開先形状の溶接作業と比較して、第1鋼材1の厚さの増加に伴って溶接ワイヤの使用量を減少させることができるので、作業効率、生産性の改善を達成することができ、さらに、溶接縮み変形も減少すると考えられるので、鉄骨の製作精度の改善等が期待できる。

【図面の簡単な説明】

【0054】

【図1】本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接方法のレ形2段開先の開先(形状)を示す側面図である。

【図2】本発明の一実施形態において溶接ワイヤを供給する溶接トーチのガスノズルを示す図である。

【図3】本発明の実施形態に係るレ形2段開先ガスシールドアーク溶接を行う様子を示す側面図である。

【図4】本発明の一実施形態に係るレ形2段開先ガスシールドアーク溶接における(初層)溶接を示す図である。

【図5】図4の(初層)溶接の円内を拡大した図である。

【図6】本発明の他の実施形態に係るレ形2段開先専用ゲージを示す側面図である。

【図7】本発明の他の実施形態に係るレ形2段開先専用ゲージの使用の様子を示す側面図である。

【図8】実施例1、比較例1及び比較例2の第1鋼材の厚さと開先形状の開先断面積との関係を示す図である。

【図9】従来のレ形開先の開先形状を表す側面図である。

【符号の説明】

【0055】

1 第1鋼材

2 第2鋼材

3 裏当て材

4 第1の傾斜面

5 第2の傾斜面

6 第2の傾斜面の頂部(開口部端部)

7 溶接ワイヤ

8 溶接トーチのガスノズル

9 チップ

10 初層溶接

11 母材(第1鋼材1、第2鋼材2及び裏当て材3)への溶込み深さ

11a 第1鋼材1への溶込み深さ

11b 第2鋼材2への溶込み深さ

11c 裏当て材3への溶込み深さ

12 レ形2段開先専用ゲージ

13 基準面

14 専用ゲージの第1の傾斜面

15 専用ゲージの第2の傾斜面

16 専用ゲージの2段階の傾斜面

21 H形鋼材

22 第2鋼材

23 裏当て材

24 フランジ部

25 ウェブ部

51 第1鋼材

52 第2鋼材

53 裏当て材

α 第1の開先角度

β 第2の開先角度

γ 第1の傾斜角度

δ 第2の傾斜角度

θ テーパー角度

L 第1鋼材の底面から第2の開先角度が始まるまでの高さ

RG ルートギャップ

S ウェブ部のスカラップ加工部

【特許請求の範囲】

【請求項1】

被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面が垂直面である第2鋼材の各被溶接面を、所定のルートギャップ及び開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて、前記突き合わせ部に溶接ワイヤの溶融物を充填させつつ一体に溶接するレ形開先ガスシールドアーク溶接方法において、

前記ルートギャップを4〜6mmとし、そして前記開先角度を、第1の開先角度を24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°としたことを特徴とするレ形2段開先ガスシールドアーク溶接方法。

【請求項2】

前記第1の開先角度を25°とするとともに、前記第2の開先角度を15°としたことを特徴とする請求項1記載のレ形2段開先ガスシールドアーク溶接方法。

【請求項3】

前記ルートギャップを4〜5mmとしたことを特徴とする請求項1又は2記載のレ形2段開先ガスシールドアーク溶接方法。

【請求項4】

前記垂直面と第1鋼材の底面から21〜23mmの高さから始まる傾斜面の頂部をガイド部(ならい)として半自動溶接によるストレートビードの初層溶接を行うことを特徴とする請求項3記載のレ形2段開先ガスシールドアーク溶接方法。

【請求項5】

被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面を垂直面とした第2鋼材の各被溶接面を、ルートギャップを4〜6mmとし、そして第1の開先角度を24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°とした開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて形成するレ形2段開先を規定するレ形2段開先専用ゲージであって、その末端部が、裏当て材と両端点で接触することを特徴とするレ形2段開先専用ゲージ。

【請求項1】

被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面が垂直面である第2鋼材の各被溶接面を、所定のルートギャップ及び開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて、前記突き合わせ部に溶接ワイヤの溶融物を充填させつつ一体に溶接するレ形開先ガスシールドアーク溶接方法において、

前記ルートギャップを4〜6mmとし、そして前記開先角度を、第1の開先角度を24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°としたことを特徴とするレ形2段開先ガスシールドアーク溶接方法。

【請求項2】

前記第1の開先角度を25°とするとともに、前記第2の開先角度を15°としたことを特徴とする請求項1記載のレ形2段開先ガスシールドアーク溶接方法。

【請求項3】

前記ルートギャップを4〜5mmとしたことを特徴とする請求項1又は2記載のレ形2段開先ガスシールドアーク溶接方法。

【請求項4】

前記垂直面と第1鋼材の底面から21〜23mmの高さから始まる傾斜面の頂部をガイド部(ならい)として半自動溶接によるストレートビードの初層溶接を行うことを特徴とする請求項3記載のレ形2段開先ガスシールドアーク溶接方法。

【請求項5】

被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面を垂直面とした第2鋼材の各被溶接面を、ルートギャップを4〜6mmとし、そして第1の開先角度を24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°とした開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて形成するレ形2段開先を規定するレ形2段開先専用ゲージであって、その末端部が、裏当て材と両端点で接触することを特徴とするレ形2段開先専用ゲージ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−90358(P2007−90358A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2005−279194(P2005−279194)

【出願日】平成17年9月27日(2005.9.27)

【出願人】(505362997)社団法人全国鐵構工業協会 (1)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成17年9月27日(2005.9.27)

【出願人】(505362997)社団法人全国鐵構工業協会 (1)

【Fターム(参考)】

[ Back to top ]