ロジウムと白金及び又はパラジウムとの分離方法

【課題】ロジウム及び少なくとも白金及び又はパラジウムを含む原料から、ロジウムと白金及び又はパラジウムとを簡易に分離し、効率よくロジウムを回収する方法を見出すことである。

【解決手段】ロジウム及び少なくとも白金及び又はパラジウムを含む原料を、塩素雰囲気中で塩化処理を行って白金及び又はパラジウムを可溶性の塩化物とし、次いで該処理物を水浸出して白金及び又はパラジウムを溶液として濾過分離し、不溶性の塩化ロジウムを残渣に残す。残渣を塩化ナトリウムを混合して塩素雰囲気中で焙焼することで、ロジウムを可溶性のナトリウム塩にでき、これを精製、回収することでロジウムを回収する方法。

【解決手段】ロジウム及び少なくとも白金及び又はパラジウムを含む原料を、塩素雰囲気中で塩化処理を行って白金及び又はパラジウムを可溶性の塩化物とし、次いで該処理物を水浸出して白金及び又はパラジウムを溶液として濾過分離し、不溶性の塩化ロジウムを残渣に残す。残渣を塩化ナトリウムを混合して塩素雰囲気中で焙焼することで、ロジウムを可溶性のナトリウム塩にでき、これを精製、回収することでロジウムを回収する方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロジウム及び少なくとも白金及び又はパラジウムを含む原料から、ロジウムと白金及び又はパラジウムとを簡易に分離する方法に関するものである。

【背景技術】

【0002】

銅電解澱物からセレンを蒸留して回収した残渣(以下、セレン蒸留残渣)や自動車排ガス触媒のようなロジウム、白金、パラジウムの白金族金属を含むスクラップを処理した残渣(以下、ロジウム処理滓)は、ロジウム、白金、パラジウムの白金族金属を含む。特許第4116490号公報(特許文献1)では白金族金属を含む溶液からロジウム、白金、パラジウムを精製して回収する方法として、当該溶液に臭素酸ナトリウムを加えてルテニウムを酸化してRuO4を蒸留により分離し、次に塩酸性水溶液にしてパラジウムをジ−n−ヘキシルスルフィド(DHS)、白金及びイリジウムをトリブチルフォスフェート(TBP)による溶媒抽出で順次分離する方法を開示している。

(特許文献1:特許第4116490号公報)

ロジウム、白金、パラジウムのような白金族金属は通常の条件では鉱酸に対して溶解し難い。王水や強酸化剤と塩酸との混合液は、白金、パラジウムを溶解することができるが、ロジウムを溶解することができない。ロジウムと白金、パラジウムとが混合した原料を王水や強酸化剤と塩酸との混合液で溶解すると、酸と接触した白金、パラジウムを溶解できるが、ロジウムを溶解することができないために、未溶解のロジウムに包含された白金、パラジウムが溶解されない。このため、ロジウムと白金、パラジウムとが混合した原料からロジウムと白金、パラジウムを効率的に回収することが困難である。

セレン、テルル、更にロジウム、白金、パラジウムのような白金族金属を溶解する方法は、水酸化ナトリウムと硝酸ナトリウムを加えて熔融してセレン、テルルを水浸出し、白金族を含む残渣に過酸化水素と塩酸を添加して白金族元素を溶解する方法(特許文献2:特許第4016680号公報)や塩素雰囲気中で塩化揮発処理を行いセレン、テルルを除去した後、塩化ナトリウムを加えて塩化焙焼処理で白金族元素を可溶性塩とし、水浸出して白金族元素を溶解する方法(特許文献3:特許第3943564号公報)がある。しかし、これらの方法はロジウム、白金、パラジウムが全て水溶液になって混合される。高濃度のロジウム、白金、パラジウムを含む溶液を溶媒抽出することは、相互汚染の原因となり、分離効率が悪い問題がある。このため、溶媒抽出を繰返すことはコストアップの原因となる。このため効率的にロジウム、白金、パラジウムを回収するためには、水溶液にする前に簡易な方法で予め分離しておくことが望ましい。

【0003】

【特許文献1】特許第4116490号公報

【特許文献2】特許第4016680号公報

【特許文献3】特許第3943564号公報

【非特許文献1】著作者名:虎岩明徳,安部吉史, タイトル:銅殿物湿式処理技術の開発, 雑誌名:資源と素材,vol.116.pp.484-492(出版日:2000年)

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の課題は、ロジウム及び少なくとも白金及び又はパラジウムを含む原料から、ロジウムと白金及び又はパラジウムとを容易に分離する方法を見出すことである。

【課題を解決するための手段】

【0005】

すなわち、本発明は、

(1)ロジウム及び少なくとも白金及び又はパラジウムを含む原料を塩素雰囲気中で塩化処理を行って白金及び又はパラジウムを可溶性塩とし、次いで該処理物を水浸出して白金及び又はパラジウムを溶液として濾過分離し、残渣にロジウムを残すことを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

(2)(1)に記載のロジウムおよび少なくとも白金及び又はパラジウムを含む原料を、粒径が500μm以下に粉砕して、炭素粉と混合することを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

(3)(1)〜(2)の何れかに記載の塩化処理の加熱温度が750〜880℃で行うことを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

(4)(1)〜(3)の何れかに記載した方法で白金及び又はパラジウムを分離したロジウムに塩化ナトリウムを混合して塩素雰囲気中で塩化処理を行ってロジウムを可溶性塩とした後、水浸出してロジウムを溶液として濾過分離し、ロジウム溶液に臭素酸ナトリウムを加えてルテニウムを酸化蒸留により分離し、次にパラジウム、白金、イリジウムを順次溶媒抽出で分離することを特徴とするロジウムの回収方法。

【発明の効果】

【0006】

上記発明により、

ロジウム及び少なくとも白金及び又はパラジウムを含む原料から、ロジウムと白金及び又はパラジウムとを容易に分離することができ、効率的にロジウムを回収することができる。

【発明を実施するための最良の形態】

【0007】

以下本発明を詳細に説明する。

本発明の処理対象物は、比較的高濃度のロジウム、白金、パラジウムを含む粉体状のものである。例えば、銅電解澱物からセレンを蒸留して回収した際に発生するセレン蒸留残渣や、自動車排ガス触媒のようなロジウム、白金、パラジウムの白金族金属を含むスクラップを処理したロジウム処理滓がある。

銅電解澱物からセレンを蒸留して乾固させた原料のように500μm以下の粉体状になっていれば、そのまま処理することができる。貴金属回収処理の過程で一部熔融したロジウム処理滓のような塊状物を含む原料の場合は、予めクラッシャーやハンマーミル等を用いて粒度が500μm以下になるように粉砕する。

【0008】

また原料が水分を多く含むと塩素気流中で加熱する際に水蒸気を放出して、塩素分圧を一時的に低下させたり、酸化物を生成させたりする可能性があるので、予め十分に乾燥しておくことが望ましい。乾燥条件は特に限定されるものではないが、100〜120℃において、6〜15時間である。なお、水分が極めて少ない原料を用いる場合は、乾燥工程を省略できることはいうまでもない。

【0009】

白金族金属は酸化しにくい元素ではあるが、表面に酸化層が生じることがある。次工程の塩化処理工程で原料中のロジウム、白金、パラジウムの酸化物が生じていたり、雰囲気中に残留する酸素で酸化物が生じたりすると、塩化物にできない。このため、粉砕、乾燥した原料に炭素粉を混合しておくことで、ロジウム、白金、パラジウムの酸化物をメタルに還元して、塩化物にすることができる。

混合する炭素粉の量は原料の酸化状態や雰囲気ガス中の酸素量によって変化するため限定することができないが、酸化物を還元する反応当量の2〜4当量が好ましい。

【0010】

炭素粉を混合したロジウム、白金、パラジウムを含む原料を塩素気流中で昇温、加熱する塩化処理を行うと、ロジウム、白金、パラジウムの塩化物であるRhCl3、PtCl4、PdCl3が生成する。望ましい加熱温度は、750〜880℃であり、特に望ましくは780℃から850℃の範囲である。加熱温度が低すぎると塩化反応が十分に進まないため白金、パラジウムが塩化物にならず、次工程の水浸出工程で白金、パラジウムを十分に分離できない。また加熱温度が高すぎると、生成した塩化物が揮発してしまい、回収率が低くなる。塩化処理でロジウム、白金、パラジウムを塩化物とする反応を以下に示す:

2Rh + 3Cl2 → 2RhCl3

Pt + 2Cl2 → PtCl4

2Pd + 3Cl2 → 2PdCl3

また塩化処理工程で、原料中に含まれる不純物成分の大部分が塩化物となる。セレン、テルル等の塩化物で揮発しやすい成分は、揮発して白金族元素と分離することができる。揮発しやすい成分が多量に含まれる場合は、昇温の途中でこれら塩化物が揮発する温度で保持して、揮発分離しておくことが望ましい。セレンの場合は約200℃、テルルの場合は約440℃で1時間程度保持することで分離できる。

塩化処理に用いる塩素ガス量は、特に規定されるものではないが、上記の反応式で示した反応式の当量に、炉内を塩素雰囲気に維持する量を加えた量が最低限必要であり、さらに原料中の不純物が塩素ガスと反応することを考慮して、過剰に用いる。

塩化処理時間は特に限定されるものではないが、1〜10時間程度保持することが望ましく、特に3〜6時間程度とすることが望ましい。

【0011】

次いで該処理物を水洗して、白金、パラジウムの塩化物を溶解し、これをろ過することで難溶性のロジウムの塩化物が残渣中に残り、分離することができる。ここで銅の塩化物のような水溶性の成分は白金、パラジウムと共に溶液中に移行し、ルテニウム、イリジウムの塩化物のような難溶性の成分は、ロジウムと共に残渣中に残ることは言うまでもない。

水洗に用いる液量は特に規定されるものではないが、溶液が付着水で残留すると分離が悪くなるので、残渣を十分に水洗しておくことが望ましい。一方、溶液中の白金、パラジウムの回収は、濃度が低くなると好ましくないため、溶液を加熱する等の方法で濃縮することが望ましい。

水洗する温度は特に規定されるものではないが、白金及びパラジウムの塩化物は常温においても十分に溶解することができる。

【0012】

水洗で得た溶液中の白金、パラジウムは、公知の方法で回収することができる。例えば、虎岩明徳,安部吉史,銅殿物湿式処理技術の開発, 資源と素材,vol.116.pp.484-492(2000)(非特許文献1)のように、白金族を含む溶液から溶媒抽出法を用いて白金、パラジウムを回収する方法を開示している。それによると、白金はトリブチルフォスフェート(TBP)で抽出し、逆抽出、精製を行って、塩化アンモニウムを添加して塩化白金酸アンモニウムを晶析する。これを加熱分解して白金スポンジとする。パラジウムをジ−n−ヘキシルスルフィド(DHS)で抽出し、逆抽出した液を塩酸で中和してジクロロジアンミンパラジウムを晶析する。これを加熱分解してパラジウムスポンジとする。

【0013】

ロジウムを含む水洗残渣は乾燥して粉砕する。粉砕物に塩化ナトリウムと炭素粉を添加し、十分に混合する。この混合物を石英製の容器に入れ、塩素気流中で加熱し、塩化焙焼処理を行うと、ロジウムは可溶性塩となる。望ましい加熱温度は、700〜850℃であり、特に望ましくは750℃から830℃の範囲である。また、処理時間は特に限定されるものではないが、1〜10時間程度が望ましく、特に3〜6時間程度とすることが望ましい。

【0014】

塩化焙焼処理でロジウムを可溶性の塩であるNa3RhCl6とする反応を以下に示す:

2RhCl3 +6NaCl → 2Na3RhCl6

この反応式では塩素ガスは反応に寄与しないが、ロジウムの塩化物は550℃以上の温度で解離して塩素ガスを放出するため、塩素雰囲気に維持することが必要である。塩素ガスは塩化物の分解を抑える役割があり、少なくとも550℃以上では塩素雰囲気を維持しなければならない。塩化焙焼処理に用いる塩素ガス量は、特に規定されるものではないが、塩素雰囲気を維持する量が最低限必要である。

ここで、ルテニウム、イリジウムも塩化ナトリウムと反応して可溶性の塩を生じる。また、溶液に移行しなかった少量の白金、パラジウムも同様に塩化ナトリウムと反応して可溶性の塩となる。

【0015】

塩化ナトリウムの添加量は、上記の反応式で示した反応当量の1〜7倍が望ましい。なお、塩化ナトリウムの添加量が増えると、炉に装入できる総量に対して被塩化揮発処理物の割合が少なくなり、処理効率が悪くなるため、特に望ましくは3〜5倍の範囲である。ルテニウム、イリジウム等の白金族成分も反応して塩化ナトリウムを消費するので、塩化ナトリウムの添加量に考慮する。

炭素粉の添加量は、残渣の乾燥中に生じた酸化物層の還元および雰囲気ガス中の酸素除去ができればよく、少量でよい。

【0016】

塩化焙焼処理物は水浸出し、ロジウムの可溶性塩を溶解する。水浸出の条件としては特に限定されるものではないが、塩化焙焼処理物の一部が熔融することがあり、浸出しやすくするために50〜90℃の温水を用いることが望ましい。ここで、ルテニウム、イリジウムおよび溶液に移行しなかった少量の白金、パラジウムも水に溶解する。

水に溶解しない未反応のロジウム、炭素粉、不溶性の不純物を含む残渣をろ別して、不純物を含むロジウムの浸出液が得られる。

【0017】

不純物を含むロジウムの浸出液は酸化蒸留法でルテニウムを分離して回収する。蒸留装置内で不純物を含むロジウムの浸出液に酸化剤として臭素酸ナトリウムを加えてルテニウムを四酸化ルテニウムに変換する。四酸化ルテニウムは沸点が約130℃であるため70〜95℃に加熱すると容易に気化するので、ルテニウムの浸出液に空気を流して四酸化ルテニウムを塩酸溶液中に導入し、ルテニウムの塩化物にして回収する。

【0018】

ルテニウムを分離したロジウムを含む溶液からは、以下のような方法で精製してロジウムを回収することができる。

(1)ロジウムを含む溶液から銅、鉄、鉛等をジ−2−エチルヘキシルリン酸(D2EHPA)で抽出する。

(2)(1)の溶液に、次亜塩素酸ナトリウム等の酸化剤を加えて加熱して溶液中のイリジウムを4価に酸化し、塩酸酸性溶液に調整後、イリジウム及び白金をTBPで抽出する。

(3)(2)の溶液からパラジウムをDHSで抽出する。

(4)(3)の溶液を水酸化ナトリウムで中和してロジウムの中和物を得て、中和物を水洗してナトリウムを除去後、塩酸でロジウムを溶解する。

(5)(4)の溶液に塩化アンモニウムを添加して塩化ロジウム酸アンモニウムを晶析する。

(6)塩化ロジウム酸アンモニウムを純水で溶解し、ぎ酸を添加してロジウムを還元して、ロジウムブラックを得る。

(7)ロジウムブラックを水素−アルゴン混合ガス中で焼成して酸素を除去し、

ロジウムスポンジを得る。

上記の方法で回収したロジウムは不純物が少なく、99.9mass%以上の品位が得られる。

【実施例】

【0019】

(実施例1)

以下に本発明の実施例を説明する。銅電解澱物からセレンを蒸留して回収したセレン蒸留残渣10kgに表面酸化層の還元および酸化防止のため炭素粉450gを混合した。セレン蒸留残渣は粒径が500μm以下と細かいため、特に粉砕を行っていない。表1にセレン蒸留残渣の組成と含有量を示す。ここでセレン蒸留残渣に含まれるロジウム量に対して、パラジウム量が1.75倍、白金量が1.4倍である。

この混合物を石英ボートに装入し、炉心管が石英製である管状炉内で、昇温開始時から塩素ガスを流しながら200℃および440℃にてそれぞれ1時間保持し、さらに850℃に加熱して5時間保持する塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。白金及びパラジウムを含む水洗液12Lを得た。表2に浸出液の組成、含有量、浸出率を示す。水洗液にはPt及びPdが溶解しているが、Rh、Ru、Seがほとんど移行していない。水洗液のpHは、1.2と酸性であった。これは塩化処理物が塩素ガスを吸着するため、水洗液中に塩酸が生成したためである。

水洗残渣を100℃に設定した乾燥機内で12時間乾燥した。乾燥後の重量は2,050gであった。乾燥後の重量が大きく減量した理由は、塩化処理中に蒸気圧が大きいセレン及びルテニウムの塩化物が生成して、揮発したためである。これに塩化ナトリウムを4.2kg、炭素粉280gを混合した。この混合物を石英ボートに装入し、炉心管が石英製である管状炉内で、塩素ガスを流しながら780℃に加熱して3時間保持する塩化焙焼処理を行なった。

該処理物を80℃に保った温水中で浸出し、真空ろ過器を用いてろ別した。不純物を含むロジウムの浸出液27Lを得た。表3に浸出液の組成、含有量、分配率を示す。浸出液中のパラジウム及び白金の濃度はロジウムの1/10以下である。

また、セレン蒸留残渣に対するロジウムの分配率は93%であり、ほぼ全量を水浸出できた。パラジウム及び白金の分配率は、各々1.5%と4.1%である。このようにして、ロジウム及び少なくともパラジウム及び白金を含む原料から、ロジウムとパラジウム及び白金とを容易に分離することができた。

一方、水浸出液中へのルテニウムの分配率が37%と低い。これは塩化処理の保持温度が高かったため、ルテニウムの塩化物が揮発してしまったためである。ロジウムの塩化物はルテニウムの塩化物よりも揮発しにくいため高い分配率を得た。

表3に示したように、水浸出液はルテニウムを多く含む。この水浸出液に酸化剤である臭素酸ナトリウムを加えて、80℃で2時間の蒸留処理を行ない、ルテニウムを除去した。また、少量の白金及びパラジウム等の不純物が含まれるため、溶媒抽出法などの方法でロジウムを精製した後、ぎ酸で還元してロジウムブラックにして回収した。ロジウムブラックは酸素を含むため、5%水素−アルゴンガス中で焼成して、ロジウムを得た。

このロジウム粉の品位は、金属成分をグロー放電質量分析法(GDMS法)で、酸素含有量をレコ社製酸素分析装置で測定した。表4にロジウムの分析結果を示す。回収したロジウムは不純物が少なく、99.9mass%以上の品位であった。

【0020】

(実施例2)

実施例2は、自動車排ガス触媒のようなロジウム、白金、パラジウムの白金族金属を含むスクラップを処理したロジウム処理滓を原料とした。ロジウム処理滓をハンマーミルで粉砕し、目開き500μmの篩を通過した粉体試料を得た。表5に粉砕したロジウム処理滓の組成と含有量を示す。ここでロジウム処理滓に含まれるロジウム量に対して、パラジウム量が2.6倍、白金量が1.7倍である。

ロジウム処理滓を粉砕した90gに表面酸化層の還元および酸化防止のため炭素粉22gを混合した。

この混合物を容積200mLの石英製ビーカーに装入し、炉心管が石英製である管状炉内で、昇温開始時から塩素ガスを流しながら200℃および440℃にてそれぞれ1時間保持し、さらに780℃に加熱して3時間保持する塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。パラジウム及び白金を含む水洗液1.2Lを得た。表6に浸出液の組成、含有量、浸出率を示す。水洗液にはPt、 Pd及びCuが溶解しているが、Rh、Ru、Irがほとんど移行していない。水洗液のpHは、1.4と酸性であった。

水洗残渣を実施例1と同様の方法で乾燥後に塩化ナトリウム148g及び炭素粉3.5gを混合して塩化焙焼処理を行なった。この混合物を石英製ビーカーに装入し、炉心管が石英製である管状炉内で、塩素ガスを流しながら780℃に加熱して3時間保持する塩化焙焼処理を行なった。

該処理物を80℃に保った温水中で浸出し、真空ろ過器を用いてろ別した。不純物を含むロジウムの浸出液0.55Lを得た。表7に浸出液の組成、含有量、分配率を示す。浸出液中のパラジウム及び白金の濃度はロジウムの各々1/19、1/29である。

また、ロジウム処理滓に対するロジウムの分配率は95%であり、ほぼ全量を水浸出できた。パラジウム及び白金の分配率は、2.0%及び1.9%である。このようにして、ロジウム及び少なくともパラジウム及び白金を含む原料から、ロジウムとパラジウム及び白金とを容易に分離することができた。

この水浸出液を実施例1と同様の方法にて、ルテニウムを蒸留で分離後に、溶媒抽出法などの方法でロジウムを精製し、ギ酸還元、焼成をしてロジウムを得た。表8にロジウムの分析結果を示す。回収したロジウムは不純物が少なく、99.9mass%以上の品位であった。

【0021】

(実施例3)

実施例3は、実施例2と同じ粉砕したロジウム処理滓90gについて、塩化処理の保持温度を850℃に加熱して5時間保持すること以外は、実施例2と同様の方法で塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。パラジウム及び白金を含む水洗液1.3Lを得た。表9に浸出液の組成、含有量、浸出率を示す。水洗液にはPt、 Pd及びCuが溶解しているが、Rh、Ru、Irがほとんど移行していない。水洗液のpHは、1.5と酸性であった。

水洗残渣を実施例2と同じの方法、条件下で塩化焙焼処理を行なった。該処理物を80℃に保った温水中で浸出し、真空ろ過器を用いてろ別した。不純物を含むロジウムの浸出液0.52Lを得た。表10に浸出液の組成、含有量、分配率を示す。浸出液中のパラジウム及び白金の濃度はロジウムの各々1/20、1/35である。

また、ロジウム処理滓に対するロジウムの分配率は92%であり、ほぼ全量を水浸出できた。パラジウム及び白金の分配率は、1.8%及び1.6%である。このようにして、ロジウム及び少なくともパラジウム及び白金を含む原料から、ロジウムとパラジウム及び白金とを容易に分離することができた。一方、水浸出液中へのルテニウムの分配率が43%と低い。これは塩化処理の保持温度が高かったため、ルテニウムの塩化物が揮発してしまったためである。ロジウムの塩化物はルテニウムの塩化物よりも揮発しにくいため高い分配率を得た。

この水浸出液を実施例1と同様の方法にて、ルテニウムを蒸留で分離後に、溶媒抽出法などの方法でロジウムを精製し、ギ酸還元、焼成をしてロジウムを得た。表11にロジウムの分析結果を示す。回収したロジウムは不純物が少なく、99.9mass%以上の品位であった。

【0022】

(比較例1)

以下に本発明の比較例を説明する。比較例1は実施例2の表5に示したロジウム処理滓を粉砕しないまま炭素粉と混合したこと以外は、実施例2と同様の方法で塩化処理を行なった。ここで粉砕前のロジウム処理滓は粒子径が0.2mm〜2mmほどの顆粒状である。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。白金及びパラジウムを含む水洗液1.4Lを得た。また、ろ紙上の回収物を乾燥した水洗残渣69.5gを得た。表12に水洗液の組成、含有量、分配率を示す。また表13に水洗残渣の組成、含有量、分配率を示す。水洗液にはパラジウム、白金及び銅が溶解しているが、分配率が各々29%、16%、40%と低い。水洗残渣中にパラジウム及び白金が残留し、ロジウムと十分に分離できていない。水洗残渣の形態をX線回折測定した結果、パラジウム及び白金の形態がメタルであり、粒子が大きいため粒子内部まで塩化反応が進まなかったことがわかった。

【0023】

(比較例2)

比較例2は表5に示したロジウム処理滓を粉砕し、目開き500μmの篩を通過した粉体試料に炭素粉を混合しないこと以外は、実施例2と同様の方法で塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。白金及びパラジウムを含む水洗液1.3Lを得た。また、ろ紙上の回収物を乾燥した水洗残渣54.9gを得た。表14に水洗液の組成、含有量、分配率を示す。また表15に水洗残渣の組成、含有量、分配率を示す。水洗液にはパラジウム、白金及び銅が溶解しているが、分配率が各々46%、33%、55%と低い。水洗残渣中にパラジウム及び白金が残留し、ロジウムと十分に分離できていない。水洗残渣の形態をX線回折測定した結果、パラジウム及び白金の酸化物検出され、表面酸化層があるために塩化反応が進まなかったことがわかった。

【0024】

(比較例3)

比較例3は表5に示したロジウム処理滓を、塩化処理の温度を700℃としたこと以外は実施例2と同様の方法で塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。パラジウム及び白金を含む水洗液1.2Lを得た。また、ろ紙上の回収物を乾燥した水洗残渣52.9gを得た。表16に水洗液の組成、含有量、分配率を示す。また表17に水洗残渣の組成、含有量、分配率を示す。水洗液にはパラジウム及び白金が溶解しているが、分配率が各々49%、28%と低い。水洗残渣中にパラジウム及び白金が残留し、ロジウムと十分に分離できていない。水洗残渣の形態をX線回折測定した結果、パラジウム及び白金の形態がメタルであり、塩化処理温度が低いため塩化反応が進まなかったことがわかった。

【0025】

(比較例4)

比較例3は表5に示したロジウム処理滓を、塩化処理の保持温度を900℃としたこと以外は実施例2と同様の方法で塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。パラジウム及び白金を含む水洗液1.3Lを得た。また、ろ紙上の回収物を乾燥した水洗残渣45.0gを得た。表18に水洗液の組成、含有量、分配率を示す。また表19に水洗残渣の組成、含有量、分配率を示す。水洗液にはパラジウム及び白金が分配率が各々66%、67%と溶解し、水洗残渣中にパラジウム及び白金が5%以下と少なく、ロジウムと十分に分離できていた。一方、ロジウムは水洗液にはほとんど溶解していなかったが、水洗残渣への分配率が67%と低い。これは塩化処理温度が高く、塩化処理中にロジウムの塩化物が揮発し、回収率が低くなったためである。

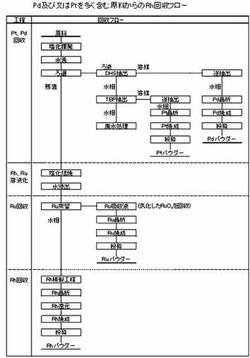

【図面の簡単な説明】

【0026】

【図1】本発明の一態様であるの処理フローシートである。

【技術分野】

【0001】

本発明は、ロジウム及び少なくとも白金及び又はパラジウムを含む原料から、ロジウムと白金及び又はパラジウムとを簡易に分離する方法に関するものである。

【背景技術】

【0002】

銅電解澱物からセレンを蒸留して回収した残渣(以下、セレン蒸留残渣)や自動車排ガス触媒のようなロジウム、白金、パラジウムの白金族金属を含むスクラップを処理した残渣(以下、ロジウム処理滓)は、ロジウム、白金、パラジウムの白金族金属を含む。特許第4116490号公報(特許文献1)では白金族金属を含む溶液からロジウム、白金、パラジウムを精製して回収する方法として、当該溶液に臭素酸ナトリウムを加えてルテニウムを酸化してRuO4を蒸留により分離し、次に塩酸性水溶液にしてパラジウムをジ−n−ヘキシルスルフィド(DHS)、白金及びイリジウムをトリブチルフォスフェート(TBP)による溶媒抽出で順次分離する方法を開示している。

(特許文献1:特許第4116490号公報)

ロジウム、白金、パラジウムのような白金族金属は通常の条件では鉱酸に対して溶解し難い。王水や強酸化剤と塩酸との混合液は、白金、パラジウムを溶解することができるが、ロジウムを溶解することができない。ロジウムと白金、パラジウムとが混合した原料を王水や強酸化剤と塩酸との混合液で溶解すると、酸と接触した白金、パラジウムを溶解できるが、ロジウムを溶解することができないために、未溶解のロジウムに包含された白金、パラジウムが溶解されない。このため、ロジウムと白金、パラジウムとが混合した原料からロジウムと白金、パラジウムを効率的に回収することが困難である。

セレン、テルル、更にロジウム、白金、パラジウムのような白金族金属を溶解する方法は、水酸化ナトリウムと硝酸ナトリウムを加えて熔融してセレン、テルルを水浸出し、白金族を含む残渣に過酸化水素と塩酸を添加して白金族元素を溶解する方法(特許文献2:特許第4016680号公報)や塩素雰囲気中で塩化揮発処理を行いセレン、テルルを除去した後、塩化ナトリウムを加えて塩化焙焼処理で白金族元素を可溶性塩とし、水浸出して白金族元素を溶解する方法(特許文献3:特許第3943564号公報)がある。しかし、これらの方法はロジウム、白金、パラジウムが全て水溶液になって混合される。高濃度のロジウム、白金、パラジウムを含む溶液を溶媒抽出することは、相互汚染の原因となり、分離効率が悪い問題がある。このため、溶媒抽出を繰返すことはコストアップの原因となる。このため効率的にロジウム、白金、パラジウムを回収するためには、水溶液にする前に簡易な方法で予め分離しておくことが望ましい。

【0003】

【特許文献1】特許第4116490号公報

【特許文献2】特許第4016680号公報

【特許文献3】特許第3943564号公報

【非特許文献1】著作者名:虎岩明徳,安部吉史, タイトル:銅殿物湿式処理技術の開発, 雑誌名:資源と素材,vol.116.pp.484-492(出版日:2000年)

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の課題は、ロジウム及び少なくとも白金及び又はパラジウムを含む原料から、ロジウムと白金及び又はパラジウムとを容易に分離する方法を見出すことである。

【課題を解決するための手段】

【0005】

すなわち、本発明は、

(1)ロジウム及び少なくとも白金及び又はパラジウムを含む原料を塩素雰囲気中で塩化処理を行って白金及び又はパラジウムを可溶性塩とし、次いで該処理物を水浸出して白金及び又はパラジウムを溶液として濾過分離し、残渣にロジウムを残すことを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

(2)(1)に記載のロジウムおよび少なくとも白金及び又はパラジウムを含む原料を、粒径が500μm以下に粉砕して、炭素粉と混合することを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

(3)(1)〜(2)の何れかに記載の塩化処理の加熱温度が750〜880℃で行うことを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

(4)(1)〜(3)の何れかに記載した方法で白金及び又はパラジウムを分離したロジウムに塩化ナトリウムを混合して塩素雰囲気中で塩化処理を行ってロジウムを可溶性塩とした後、水浸出してロジウムを溶液として濾過分離し、ロジウム溶液に臭素酸ナトリウムを加えてルテニウムを酸化蒸留により分離し、次にパラジウム、白金、イリジウムを順次溶媒抽出で分離することを特徴とするロジウムの回収方法。

【発明の効果】

【0006】

上記発明により、

ロジウム及び少なくとも白金及び又はパラジウムを含む原料から、ロジウムと白金及び又はパラジウムとを容易に分離することができ、効率的にロジウムを回収することができる。

【発明を実施するための最良の形態】

【0007】

以下本発明を詳細に説明する。

本発明の処理対象物は、比較的高濃度のロジウム、白金、パラジウムを含む粉体状のものである。例えば、銅電解澱物からセレンを蒸留して回収した際に発生するセレン蒸留残渣や、自動車排ガス触媒のようなロジウム、白金、パラジウムの白金族金属を含むスクラップを処理したロジウム処理滓がある。

銅電解澱物からセレンを蒸留して乾固させた原料のように500μm以下の粉体状になっていれば、そのまま処理することができる。貴金属回収処理の過程で一部熔融したロジウム処理滓のような塊状物を含む原料の場合は、予めクラッシャーやハンマーミル等を用いて粒度が500μm以下になるように粉砕する。

【0008】

また原料が水分を多く含むと塩素気流中で加熱する際に水蒸気を放出して、塩素分圧を一時的に低下させたり、酸化物を生成させたりする可能性があるので、予め十分に乾燥しておくことが望ましい。乾燥条件は特に限定されるものではないが、100〜120℃において、6〜15時間である。なお、水分が極めて少ない原料を用いる場合は、乾燥工程を省略できることはいうまでもない。

【0009】

白金族金属は酸化しにくい元素ではあるが、表面に酸化層が生じることがある。次工程の塩化処理工程で原料中のロジウム、白金、パラジウムの酸化物が生じていたり、雰囲気中に残留する酸素で酸化物が生じたりすると、塩化物にできない。このため、粉砕、乾燥した原料に炭素粉を混合しておくことで、ロジウム、白金、パラジウムの酸化物をメタルに還元して、塩化物にすることができる。

混合する炭素粉の量は原料の酸化状態や雰囲気ガス中の酸素量によって変化するため限定することができないが、酸化物を還元する反応当量の2〜4当量が好ましい。

【0010】

炭素粉を混合したロジウム、白金、パラジウムを含む原料を塩素気流中で昇温、加熱する塩化処理を行うと、ロジウム、白金、パラジウムの塩化物であるRhCl3、PtCl4、PdCl3が生成する。望ましい加熱温度は、750〜880℃であり、特に望ましくは780℃から850℃の範囲である。加熱温度が低すぎると塩化反応が十分に進まないため白金、パラジウムが塩化物にならず、次工程の水浸出工程で白金、パラジウムを十分に分離できない。また加熱温度が高すぎると、生成した塩化物が揮発してしまい、回収率が低くなる。塩化処理でロジウム、白金、パラジウムを塩化物とする反応を以下に示す:

2Rh + 3Cl2 → 2RhCl3

Pt + 2Cl2 → PtCl4

2Pd + 3Cl2 → 2PdCl3

また塩化処理工程で、原料中に含まれる不純物成分の大部分が塩化物となる。セレン、テルル等の塩化物で揮発しやすい成分は、揮発して白金族元素と分離することができる。揮発しやすい成分が多量に含まれる場合は、昇温の途中でこれら塩化物が揮発する温度で保持して、揮発分離しておくことが望ましい。セレンの場合は約200℃、テルルの場合は約440℃で1時間程度保持することで分離できる。

塩化処理に用いる塩素ガス量は、特に規定されるものではないが、上記の反応式で示した反応式の当量に、炉内を塩素雰囲気に維持する量を加えた量が最低限必要であり、さらに原料中の不純物が塩素ガスと反応することを考慮して、過剰に用いる。

塩化処理時間は特に限定されるものではないが、1〜10時間程度保持することが望ましく、特に3〜6時間程度とすることが望ましい。

【0011】

次いで該処理物を水洗して、白金、パラジウムの塩化物を溶解し、これをろ過することで難溶性のロジウムの塩化物が残渣中に残り、分離することができる。ここで銅の塩化物のような水溶性の成分は白金、パラジウムと共に溶液中に移行し、ルテニウム、イリジウムの塩化物のような難溶性の成分は、ロジウムと共に残渣中に残ることは言うまでもない。

水洗に用いる液量は特に規定されるものではないが、溶液が付着水で残留すると分離が悪くなるので、残渣を十分に水洗しておくことが望ましい。一方、溶液中の白金、パラジウムの回収は、濃度が低くなると好ましくないため、溶液を加熱する等の方法で濃縮することが望ましい。

水洗する温度は特に規定されるものではないが、白金及びパラジウムの塩化物は常温においても十分に溶解することができる。

【0012】

水洗で得た溶液中の白金、パラジウムは、公知の方法で回収することができる。例えば、虎岩明徳,安部吉史,銅殿物湿式処理技術の開発, 資源と素材,vol.116.pp.484-492(2000)(非特許文献1)のように、白金族を含む溶液から溶媒抽出法を用いて白金、パラジウムを回収する方法を開示している。それによると、白金はトリブチルフォスフェート(TBP)で抽出し、逆抽出、精製を行って、塩化アンモニウムを添加して塩化白金酸アンモニウムを晶析する。これを加熱分解して白金スポンジとする。パラジウムをジ−n−ヘキシルスルフィド(DHS)で抽出し、逆抽出した液を塩酸で中和してジクロロジアンミンパラジウムを晶析する。これを加熱分解してパラジウムスポンジとする。

【0013】

ロジウムを含む水洗残渣は乾燥して粉砕する。粉砕物に塩化ナトリウムと炭素粉を添加し、十分に混合する。この混合物を石英製の容器に入れ、塩素気流中で加熱し、塩化焙焼処理を行うと、ロジウムは可溶性塩となる。望ましい加熱温度は、700〜850℃であり、特に望ましくは750℃から830℃の範囲である。また、処理時間は特に限定されるものではないが、1〜10時間程度が望ましく、特に3〜6時間程度とすることが望ましい。

【0014】

塩化焙焼処理でロジウムを可溶性の塩であるNa3RhCl6とする反応を以下に示す:

2RhCl3 +6NaCl → 2Na3RhCl6

この反応式では塩素ガスは反応に寄与しないが、ロジウムの塩化物は550℃以上の温度で解離して塩素ガスを放出するため、塩素雰囲気に維持することが必要である。塩素ガスは塩化物の分解を抑える役割があり、少なくとも550℃以上では塩素雰囲気を維持しなければならない。塩化焙焼処理に用いる塩素ガス量は、特に規定されるものではないが、塩素雰囲気を維持する量が最低限必要である。

ここで、ルテニウム、イリジウムも塩化ナトリウムと反応して可溶性の塩を生じる。また、溶液に移行しなかった少量の白金、パラジウムも同様に塩化ナトリウムと反応して可溶性の塩となる。

【0015】

塩化ナトリウムの添加量は、上記の反応式で示した反応当量の1〜7倍が望ましい。なお、塩化ナトリウムの添加量が増えると、炉に装入できる総量に対して被塩化揮発処理物の割合が少なくなり、処理効率が悪くなるため、特に望ましくは3〜5倍の範囲である。ルテニウム、イリジウム等の白金族成分も反応して塩化ナトリウムを消費するので、塩化ナトリウムの添加量に考慮する。

炭素粉の添加量は、残渣の乾燥中に生じた酸化物層の還元および雰囲気ガス中の酸素除去ができればよく、少量でよい。

【0016】

塩化焙焼処理物は水浸出し、ロジウムの可溶性塩を溶解する。水浸出の条件としては特に限定されるものではないが、塩化焙焼処理物の一部が熔融することがあり、浸出しやすくするために50〜90℃の温水を用いることが望ましい。ここで、ルテニウム、イリジウムおよび溶液に移行しなかった少量の白金、パラジウムも水に溶解する。

水に溶解しない未反応のロジウム、炭素粉、不溶性の不純物を含む残渣をろ別して、不純物を含むロジウムの浸出液が得られる。

【0017】

不純物を含むロジウムの浸出液は酸化蒸留法でルテニウムを分離して回収する。蒸留装置内で不純物を含むロジウムの浸出液に酸化剤として臭素酸ナトリウムを加えてルテニウムを四酸化ルテニウムに変換する。四酸化ルテニウムは沸点が約130℃であるため70〜95℃に加熱すると容易に気化するので、ルテニウムの浸出液に空気を流して四酸化ルテニウムを塩酸溶液中に導入し、ルテニウムの塩化物にして回収する。

【0018】

ルテニウムを分離したロジウムを含む溶液からは、以下のような方法で精製してロジウムを回収することができる。

(1)ロジウムを含む溶液から銅、鉄、鉛等をジ−2−エチルヘキシルリン酸(D2EHPA)で抽出する。

(2)(1)の溶液に、次亜塩素酸ナトリウム等の酸化剤を加えて加熱して溶液中のイリジウムを4価に酸化し、塩酸酸性溶液に調整後、イリジウム及び白金をTBPで抽出する。

(3)(2)の溶液からパラジウムをDHSで抽出する。

(4)(3)の溶液を水酸化ナトリウムで中和してロジウムの中和物を得て、中和物を水洗してナトリウムを除去後、塩酸でロジウムを溶解する。

(5)(4)の溶液に塩化アンモニウムを添加して塩化ロジウム酸アンモニウムを晶析する。

(6)塩化ロジウム酸アンモニウムを純水で溶解し、ぎ酸を添加してロジウムを還元して、ロジウムブラックを得る。

(7)ロジウムブラックを水素−アルゴン混合ガス中で焼成して酸素を除去し、

ロジウムスポンジを得る。

上記の方法で回収したロジウムは不純物が少なく、99.9mass%以上の品位が得られる。

【実施例】

【0019】

(実施例1)

以下に本発明の実施例を説明する。銅電解澱物からセレンを蒸留して回収したセレン蒸留残渣10kgに表面酸化層の還元および酸化防止のため炭素粉450gを混合した。セレン蒸留残渣は粒径が500μm以下と細かいため、特に粉砕を行っていない。表1にセレン蒸留残渣の組成と含有量を示す。ここでセレン蒸留残渣に含まれるロジウム量に対して、パラジウム量が1.75倍、白金量が1.4倍である。

この混合物を石英ボートに装入し、炉心管が石英製である管状炉内で、昇温開始時から塩素ガスを流しながら200℃および440℃にてそれぞれ1時間保持し、さらに850℃に加熱して5時間保持する塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。白金及びパラジウムを含む水洗液12Lを得た。表2に浸出液の組成、含有量、浸出率を示す。水洗液にはPt及びPdが溶解しているが、Rh、Ru、Seがほとんど移行していない。水洗液のpHは、1.2と酸性であった。これは塩化処理物が塩素ガスを吸着するため、水洗液中に塩酸が生成したためである。

水洗残渣を100℃に設定した乾燥機内で12時間乾燥した。乾燥後の重量は2,050gであった。乾燥後の重量が大きく減量した理由は、塩化処理中に蒸気圧が大きいセレン及びルテニウムの塩化物が生成して、揮発したためである。これに塩化ナトリウムを4.2kg、炭素粉280gを混合した。この混合物を石英ボートに装入し、炉心管が石英製である管状炉内で、塩素ガスを流しながら780℃に加熱して3時間保持する塩化焙焼処理を行なった。

該処理物を80℃に保った温水中で浸出し、真空ろ過器を用いてろ別した。不純物を含むロジウムの浸出液27Lを得た。表3に浸出液の組成、含有量、分配率を示す。浸出液中のパラジウム及び白金の濃度はロジウムの1/10以下である。

また、セレン蒸留残渣に対するロジウムの分配率は93%であり、ほぼ全量を水浸出できた。パラジウム及び白金の分配率は、各々1.5%と4.1%である。このようにして、ロジウム及び少なくともパラジウム及び白金を含む原料から、ロジウムとパラジウム及び白金とを容易に分離することができた。

一方、水浸出液中へのルテニウムの分配率が37%と低い。これは塩化処理の保持温度が高かったため、ルテニウムの塩化物が揮発してしまったためである。ロジウムの塩化物はルテニウムの塩化物よりも揮発しにくいため高い分配率を得た。

表3に示したように、水浸出液はルテニウムを多く含む。この水浸出液に酸化剤である臭素酸ナトリウムを加えて、80℃で2時間の蒸留処理を行ない、ルテニウムを除去した。また、少量の白金及びパラジウム等の不純物が含まれるため、溶媒抽出法などの方法でロジウムを精製した後、ぎ酸で還元してロジウムブラックにして回収した。ロジウムブラックは酸素を含むため、5%水素−アルゴンガス中で焼成して、ロジウムを得た。

このロジウム粉の品位は、金属成分をグロー放電質量分析法(GDMS法)で、酸素含有量をレコ社製酸素分析装置で測定した。表4にロジウムの分析結果を示す。回収したロジウムは不純物が少なく、99.9mass%以上の品位であった。

【0020】

(実施例2)

実施例2は、自動車排ガス触媒のようなロジウム、白金、パラジウムの白金族金属を含むスクラップを処理したロジウム処理滓を原料とした。ロジウム処理滓をハンマーミルで粉砕し、目開き500μmの篩を通過した粉体試料を得た。表5に粉砕したロジウム処理滓の組成と含有量を示す。ここでロジウム処理滓に含まれるロジウム量に対して、パラジウム量が2.6倍、白金量が1.7倍である。

ロジウム処理滓を粉砕した90gに表面酸化層の還元および酸化防止のため炭素粉22gを混合した。

この混合物を容積200mLの石英製ビーカーに装入し、炉心管が石英製である管状炉内で、昇温開始時から塩素ガスを流しながら200℃および440℃にてそれぞれ1時間保持し、さらに780℃に加熱して3時間保持する塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。パラジウム及び白金を含む水洗液1.2Lを得た。表6に浸出液の組成、含有量、浸出率を示す。水洗液にはPt、 Pd及びCuが溶解しているが、Rh、Ru、Irがほとんど移行していない。水洗液のpHは、1.4と酸性であった。

水洗残渣を実施例1と同様の方法で乾燥後に塩化ナトリウム148g及び炭素粉3.5gを混合して塩化焙焼処理を行なった。この混合物を石英製ビーカーに装入し、炉心管が石英製である管状炉内で、塩素ガスを流しながら780℃に加熱して3時間保持する塩化焙焼処理を行なった。

該処理物を80℃に保った温水中で浸出し、真空ろ過器を用いてろ別した。不純物を含むロジウムの浸出液0.55Lを得た。表7に浸出液の組成、含有量、分配率を示す。浸出液中のパラジウム及び白金の濃度はロジウムの各々1/19、1/29である。

また、ロジウム処理滓に対するロジウムの分配率は95%であり、ほぼ全量を水浸出できた。パラジウム及び白金の分配率は、2.0%及び1.9%である。このようにして、ロジウム及び少なくともパラジウム及び白金を含む原料から、ロジウムとパラジウム及び白金とを容易に分離することができた。

この水浸出液を実施例1と同様の方法にて、ルテニウムを蒸留で分離後に、溶媒抽出法などの方法でロジウムを精製し、ギ酸還元、焼成をしてロジウムを得た。表8にロジウムの分析結果を示す。回収したロジウムは不純物が少なく、99.9mass%以上の品位であった。

【0021】

(実施例3)

実施例3は、実施例2と同じ粉砕したロジウム処理滓90gについて、塩化処理の保持温度を850℃に加熱して5時間保持すること以外は、実施例2と同様の方法で塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。パラジウム及び白金を含む水洗液1.3Lを得た。表9に浸出液の組成、含有量、浸出率を示す。水洗液にはPt、 Pd及びCuが溶解しているが、Rh、Ru、Irがほとんど移行していない。水洗液のpHは、1.5と酸性であった。

水洗残渣を実施例2と同じの方法、条件下で塩化焙焼処理を行なった。該処理物を80℃に保った温水中で浸出し、真空ろ過器を用いてろ別した。不純物を含むロジウムの浸出液0.52Lを得た。表10に浸出液の組成、含有量、分配率を示す。浸出液中のパラジウム及び白金の濃度はロジウムの各々1/20、1/35である。

また、ロジウム処理滓に対するロジウムの分配率は92%であり、ほぼ全量を水浸出できた。パラジウム及び白金の分配率は、1.8%及び1.6%である。このようにして、ロジウム及び少なくともパラジウム及び白金を含む原料から、ロジウムとパラジウム及び白金とを容易に分離することができた。一方、水浸出液中へのルテニウムの分配率が43%と低い。これは塩化処理の保持温度が高かったため、ルテニウムの塩化物が揮発してしまったためである。ロジウムの塩化物はルテニウムの塩化物よりも揮発しにくいため高い分配率を得た。

この水浸出液を実施例1と同様の方法にて、ルテニウムを蒸留で分離後に、溶媒抽出法などの方法でロジウムを精製し、ギ酸還元、焼成をしてロジウムを得た。表11にロジウムの分析結果を示す。回収したロジウムは不純物が少なく、99.9mass%以上の品位であった。

【0022】

(比較例1)

以下に本発明の比較例を説明する。比較例1は実施例2の表5に示したロジウム処理滓を粉砕しないまま炭素粉と混合したこと以外は、実施例2と同様の方法で塩化処理を行なった。ここで粉砕前のロジウム処理滓は粒子径が0.2mm〜2mmほどの顆粒状である。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。白金及びパラジウムを含む水洗液1.4Lを得た。また、ろ紙上の回収物を乾燥した水洗残渣69.5gを得た。表12に水洗液の組成、含有量、分配率を示す。また表13に水洗残渣の組成、含有量、分配率を示す。水洗液にはパラジウム、白金及び銅が溶解しているが、分配率が各々29%、16%、40%と低い。水洗残渣中にパラジウム及び白金が残留し、ロジウムと十分に分離できていない。水洗残渣の形態をX線回折測定した結果、パラジウム及び白金の形態がメタルであり、粒子が大きいため粒子内部まで塩化反応が進まなかったことがわかった。

【0023】

(比較例2)

比較例2は表5に示したロジウム処理滓を粉砕し、目開き500μmの篩を通過した粉体試料に炭素粉を混合しないこと以外は、実施例2と同様の方法で塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。白金及びパラジウムを含む水洗液1.3Lを得た。また、ろ紙上の回収物を乾燥した水洗残渣54.9gを得た。表14に水洗液の組成、含有量、分配率を示す。また表15に水洗残渣の組成、含有量、分配率を示す。水洗液にはパラジウム、白金及び銅が溶解しているが、分配率が各々46%、33%、55%と低い。水洗残渣中にパラジウム及び白金が残留し、ロジウムと十分に分離できていない。水洗残渣の形態をX線回折測定した結果、パラジウム及び白金の酸化物検出され、表面酸化層があるために塩化反応が進まなかったことがわかった。

【0024】

(比較例3)

比較例3は表5に示したロジウム処理滓を、塩化処理の温度を700℃としたこと以外は実施例2と同様の方法で塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。パラジウム及び白金を含む水洗液1.2Lを得た。また、ろ紙上の回収物を乾燥した水洗残渣52.9gを得た。表16に水洗液の組成、含有量、分配率を示す。また表17に水洗残渣の組成、含有量、分配率を示す。水洗液にはパラジウム及び白金が溶解しているが、分配率が各々49%、28%と低い。水洗残渣中にパラジウム及び白金が残留し、ロジウムと十分に分離できていない。水洗残渣の形態をX線回折測定した結果、パラジウム及び白金の形態がメタルであり、塩化処理温度が低いため塩化反応が進まなかったことがわかった。

【0025】

(比較例4)

比較例3は表5に示したロジウム処理滓を、塩化処理の保持温度を900℃としたこと以外は実施例2と同様の方法で塩化処理を行なった。

該処理物を室温にて純水中で水洗し、真空ろ過器を用いてろ別した。パラジウム及び白金を含む水洗液1.3Lを得た。また、ろ紙上の回収物を乾燥した水洗残渣45.0gを得た。表18に水洗液の組成、含有量、分配率を示す。また表19に水洗残渣の組成、含有量、分配率を示す。水洗液にはパラジウム及び白金が分配率が各々66%、67%と溶解し、水洗残渣中にパラジウム及び白金が5%以下と少なく、ロジウムと十分に分離できていた。一方、ロジウムは水洗液にはほとんど溶解していなかったが、水洗残渣への分配率が67%と低い。これは塩化処理温度が高く、塩化処理中にロジウムの塩化物が揮発し、回収率が低くなったためである。

【図面の簡単な説明】

【0026】

【図1】本発明の一態様であるの処理フローシートである。

【特許請求の範囲】

【請求項1】

ロジウム及び少なくとも白金及び又はパラジウムを含む原料を塩素雰囲気中で塩化処理を行って白金及び又はパラジウムを可溶性塩とし、

次いで該処理物を水浸出して白金及び又はパラジウムを溶液として濾過分離し、

残渣にロジウムを残すことを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

【請求項2】

請求項1に記載のロジウムおよび少なくとも白金及び又はパラジウムを含む原料を、粒径が500μm以下に粉砕して、炭素粉と混合することを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

【請求項3】

請求項1〜2の何れかに記載の塩化処理の加熱温度が750〜880℃で行うことを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

【請求項4】

請求項1〜3の何れかに記載した方法で白金及び又はパラジウムを分離したロジウムに塩化ナトリウムを混合して塩素雰囲気中で塩化処理を行ってロジウムを可溶性塩とした後、

水浸出してロジウムを溶液として濾過分離し、

ロジウム溶液に臭素酸ナトリウムを加えてルテニウムを酸化蒸留により分離し、次にパラジウム、白金、イリジウムを順次溶媒抽出で分離することを特徴とするロジウムの回収方法。

【請求項1】

ロジウム及び少なくとも白金及び又はパラジウムを含む原料を塩素雰囲気中で塩化処理を行って白金及び又はパラジウムを可溶性塩とし、

次いで該処理物を水浸出して白金及び又はパラジウムを溶液として濾過分離し、

残渣にロジウムを残すことを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

【請求項2】

請求項1に記載のロジウムおよび少なくとも白金及び又はパラジウムを含む原料を、粒径が500μm以下に粉砕して、炭素粉と混合することを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

【請求項3】

請求項1〜2の何れかに記載の塩化処理の加熱温度が750〜880℃で行うことを特徴とするロジウムと白金及び又はパラジウムとの分離方法。

【請求項4】

請求項1〜3の何れかに記載した方法で白金及び又はパラジウムを分離したロジウムに塩化ナトリウムを混合して塩素雰囲気中で塩化処理を行ってロジウムを可溶性塩とした後、

水浸出してロジウムを溶液として濾過分離し、

ロジウム溶液に臭素酸ナトリウムを加えてルテニウムを酸化蒸留により分離し、次にパラジウム、白金、イリジウムを順次溶媒抽出で分離することを特徴とするロジウムの回収方法。

【図1】

【公開番号】特開2010−77510(P2010−77510A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−249448(P2008−249448)

【出願日】平成20年9月29日(2008.9.29)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月29日(2008.9.29)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

[ Back to top ]