ロックボルトの形成方法およびロックボルトの形成装置

【課題】6m〜7mぐらいの長さのロックボルト用削孔が崩れる心配がなく、かつ削孔装置のインナーロッドやアウターケーシングの接続作業が不要で、短時間にロックボルト用削孔を形成することができるロックボルトの形成方法および形成装置を得る。

【解決手段】法面を走行して、ロックボルト用削孔場所まで移動する作業車4の移動工程と、移動工程後に該作業車に設置されている接続が不要なアウターケーシング31とインナーロッド32の二重管を用いた削孔機28で削孔するロックボルト用削孔工程と、該工程後に削孔内に位置しているアウターケーシングよりインナーロッドを引き抜くインナーロッド引き抜き工程と、インナーロッド引き抜き工程後にアウターケーシング内に応力材とセメントやモルタルを充填する充填工程と、充填工程後にアウターケーシングをロックボルト用削孔内より引き抜くアウターケーシング引き抜き工程とでロックボルトを形成する。

【解決手段】法面を走行して、ロックボルト用削孔場所まで移動する作業車4の移動工程と、移動工程後に該作業車に設置されている接続が不要なアウターケーシング31とインナーロッド32の二重管を用いた削孔機28で削孔するロックボルト用削孔工程と、該工程後に削孔内に位置しているアウターケーシングよりインナーロッドを引き抜くインナーロッド引き抜き工程と、インナーロッド引き抜き工程後にアウターケーシング内に応力材とセメントやモルタルを充填する充填工程と、充填工程後にアウターケーシングをロックボルト用削孔内より引き抜くアウターケーシング引き抜き工程とでロックボルトを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は法面に形成するロックボルトの形成方法およびロックボルトの形成装置に関する。

【背景技術】

【0002】

従来、法面の6m〜7mまでの比較的に浅い所の補強はロックボルト工法を用いてロックボルトを形成している。

【0003】

この従来のロックボルト工法は、中空のドリルロッドの先端部にビットを取付けた削孔機を法面に設置し、法面にドリルロッドを前進させたり、後退させたりして、掘ったロックボルト形成用削孔が崩れているか、崩れていないかを確認しながら行なった後、ドリルロッドを抜き取った後、形成されたロックボルト形成用削孔内に鉄筋を挿入して、その後にセメントやモルタルを充填してロックボルトを形成している。

【0004】

このため、ロックボルト形成用削孔を形成する時に掘ったロックボルト形成用削孔が崩れているか、崩れていないかの確認のため、ドリルロッドを前進させたり、後退させたりするため時間がかかり、コスト高になるという欠点があった。

【0005】

また、このような作業を行なわないで、ドリルロッドを前進させるだけでロックボルト形成用削孔を形成すると、掘ったロックボルト形成用削孔が崩れるとドリルロッドを抜き取れなくなるという欠点があった。

【0006】

さらに、掘ったロックボルト用削孔の崩れる心配がないグランドアンカー工法で使用している二重管式削孔装置を使用することも考えられているが、この二重管式削孔装置はインナーロッドとアウターケーシングを1mあるいは1.5m間隔で接続しながら削孔するものであるため、ロックボルトのような6m〜7mぐらいの削孔ではインナーロッドとアウターケーシングとの接続作業に時間がかかり、コスト高になるという欠点があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−250287

【特許文献2】特開2006−63652

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は以上のような従来の欠点に鑑み、6m〜7mぐらいの長さのインナーロッドとアウターケーシングとを備えた削孔機でロックボルトを削孔するとともに、削孔されたロックボルトより、まずインナーロッドを引き抜き、アウターケーシング内に応力材とセメントやモルタルを充填した後、アウターケーシングを引き抜くことで、ロックボルト用削孔が崩れる心配がなく、かつインナーロッドやアウターケーシングの接続作業が不要で、短時間にロックボルト用削孔を形成することができるロックボルトの形成方法およびロックボルトの形成装置を提供することを目的としている。

【0009】

本発明の前記ならびにそのほかの目的と新規な特徴は次の説明を添付図面と照らし合わせて読むと、より完全に明らかになるであろう。

ただし、図面はもっぱら解説のためのものであって、本発明の技術的範囲を限定するものではない。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は作業車で法面を走行して、ロックボルト用削孔場所まで移動する作業車の移動工程と、この作業車の移動工程後に、該作業車に設置されているドリフタ―、このドリフターに接続された必要な長さのロックボルト用削孔を接続作業をすることなく形成することができるアウターケーシングとインナーロッドの二重管を用いた削孔機でロックボルト用削孔を形成するロックボルト用削孔工程と、このロックボルト用削孔工程後に、前記ドリフタ―と前記アウターケーシングとの接続を外してロックボルト用削孔内に位置している前記アウターケーシングより前記インナーロッドを引き抜くインナーロッド引き抜き工程と、このインナーロッド引き抜き工程後に、前記アウターケーシング内に応力材とセメントやモルタルを充填する充填工程と、前記インナーロッド引き抜き工程後に、前記ドリフタ―と前記インナーロッドとの接続を外して支持装置にインナーロッドを支持させるインナーロッド取外し工程と、前記充填工程後に前記ドリフタ―と前記アウターケーシングとを接続してロックボルト用削孔内よりアウターケーシングを引き抜くアウターケーシング引き抜き工程と、このアウターケーシング引き抜き工程後に、引き抜かれたアウターケーシングの先端部より、内部に前記支持装置に支持されたインナーロッドを挿入し、前記ドリフタ―とインナーロッドを接続させるインナーロッドの接続工程とでロックボルトの形成方法を構成している。

【0011】

本発明は法面を走行することができる作業車と、この作業車に取付けられたブームを水平方向に回動させるブーム回動装置と、このブーム回動装置の回動ブームの先端部に取付けられた垂直方向に回動するガイドシェル支持台と、このガイドシェル支持台を垂直方向に回動させるガイドシェル支持台回動装置と、前記ガイドシェル支持台に取付けられたガイドシェルと、このガイドシェルに前後進移動装置によって前後進可能に取付けられたベース板と、このベース板に取付けられたドリフターと、このドリフターに後端部が接続され、先端部の前記ガイドシェルの先端部に取付けられた支持部に回転可能に支持されたアウターケーシングと、前記ドリフターに後端部が接続され、先端部が前記アウターケーシング内に挿入されたインナーロッドと、前記ベース板に取付けられた前記ドリフターと前記アウターケーシングとの接続を外す場合に該アウターケーシングを支持するアウターケーシング支持装置と、前記作業車あるいは該作業車から離れた法面部位に設置される支持装置にインナーロッドを前記アウターケーシングの先端部より内部に挿入することができるように支持する支持装置とでロックボルトの形成装置を構成している。

【発明の効果】

【0012】

以上の説明から明らかなように、本発明にあっては次に列挙する効果が得られる。

(1)請求項1により、ロックボルト用削孔を形成かるときに接続が不要な長さのアウターケーシングとインナーロッドの二重管を用いた削孔機でロックボルト用削孔を形成するので、ロックボルト用削孔が崩れる心配なく、短時間にロックボルト用削孔を形成することができる。

(2)前記(1)によって、インナーロッドをアウターケーシングより引き抜いて、アウターケーシング内に応力材とセメントやモルタルを充填するので、確実に応力材とセメントやモルタルを充填することができる。

(3)前記(1)により、アウターケーシング内に応力材とセメントやモルタルを充填した後にアウターケーシングを引き抜くので、ロックボルト用削孔内に確実にロックボルトを形成することができる。

(4)前記(1)により、アウターケーシング引き抜き工程後に、引き抜かれたアウターケーシングの先端部より、内部に支持装置に支持されたインナーロッドを挿入し、ドリフタ―とインナーロッドを接続させるインナーロッドの接続工程を行っているので、次のロックボルト用削孔を形成することができる状態にできる。

したがって,効率よくロックボルト用削孔を形成することができる。

(5)前記(1)〜(4)によって、ロックボルトを短時間に確実に形成することができるとともに、安価に設置することができる。

(6)請求項2も前記(1)〜(4)と同様な効果が得られる。

(7)請求項3も前記(1)〜(4)と同様な効果が得られるとともに、支持装置として、クレーンを用いることにより、容易にインナーロッドを支持することができる。

(8)請求項4も前記(1)〜(4)と同様な効果が得られるとともに、法面の広い幅寸法部分を上下左右方向に走行して、ロックボルトを形成することができる。

【図面の簡単な説明】

【0013】

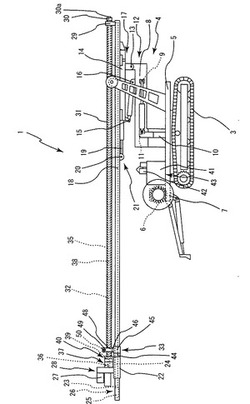

【図1】本発明を実施するための第1の形態の側面図。

【図2】本発明を実施するための第1の形態の平面図。

【図3】本発明を実施するための第1の形態の工程図。

【図4】本発明を実施するための第1の形態の作業車の移動工程の説明図。

【図5】本発明を実施するための第1の形態のロックボルト用削孔工程の説明図。

【図6】本発明を実施するための第1の形態のドリフターからアウターケーシングを外す状態の説明図。

【図7】本発明を実施するための第1の形態のインナーロッドの引き抜き工程の説明図。

【図8】本発明を実施するための第1の形態のインナーロッド取外し工程の説明図。

【図9】本発明を実施するための第1の形態の充填工程の説明図。

【図10】本発明を実施するための第1の形態のアウターケーシングの引き抜き工程の説明図。

【図11】本発明を実施するための第1の形態のインナーロッド接続工程の説明図。

【図12】本発明を実施するための第2の形態の側面図。

【図13】本発明を実施するための第2の形態の平面図。

【図14】本発明を実施するための第2の形態の要部説明図。

【図15】本発明を実施するための第3の形態の側面図。

【図16】本発明を実施するための第3の形態の平面図。

【図17】本発明を実施するための第3の形態の要部説明図。

【図18】本発明を実施するための第4の形態の側面図。

【図19】本発明を実施するための第4の形態の平面図。

【図20】本発明を実施するための第4の形態の要部説明図。

【発明を実施するための形態】

【0014】

以下、図面に示す本発明を実施するための形態により、本発明を詳細に説明する。

【0015】

図1ないし図11に示す本発明を実施するための第1の形態において、1は法面2を前後左右方向に安全に走行して、ロックボルトを形成する場合に使用される本発明のロックボルトの形成装置で、このロックボルトの形成装置1は法面2を無限軌道3、3で走行することができる作業車4と、この作業車4のフレームあるいは作業台5に取付けられ、かつワイヤー6、6の先端部が法面2の上部位置に、該作業車4の数倍の幅寸法部位に係止される左右のウインチ7、7と、前記作業台5に水平方向に回動できるように取付けられた回動ブーム8と、この回動ブーム8を水平方向に回動させる一端部が、該回動ブーム8の先端部側に枢支ピン9で枢支され、他端部が前記作業車台5あるいは作業台5に固定された支柱10に枢支ピン11で枢支された油圧シリンダーを用いたブーム回動装置12と、前記回動ブーム8の先端部に枢支ピン13で先端部が取付けられた、後端部が垂直方向に回動するガイドシェル支持台14と、このガイドシェル支持台14を垂直方向に回動させる一端部が、該ガイドシェル支持台14の後端部寄りの部位に枢支ピン15で枢支され、他端部が前記回動ブーム8の先端部寄りの部位に枢支ピン16で枢支されたガイドシェル支持台回動装置17と、前記ガイドシェル支持台14にスライド移動可能に取付けられた7m〜8m程の長さのガイドシェル18と、このガイドシェル18をスライド移動させる、前記ガイドシェル支持台14の後端部に固定され、作動杆19の先端部が枢支ピン20で前記ガイドシェル18の底面に取付けられた油圧シリンダーを用いた上下移動装置21と、前記ガイドシェル18にスライド移動可能に取付けられたベース板22と、このベース板22を前後進移動させる前記ガイドシェル18の中央部に回転可能に取付けられたスクリュー軸23、このスクリュー軸23と螺合する前記ベース板22の底面に固定されたねじ筒24、前記スクリュー軸23の後端部に接続された、前記ガイドシェル18の後端部に取付けられた油圧モータ25とからなる前後進移動装置26と、前記ベース板22に取付けられた打撃装置27が設けられたドリフター28と、このドリフター28に後端部が接続され、先端部の前記ガイドシェル18の先端部に取付けられた支持部29に回転可能に支持されたロックボルト用削孔を形成する場合に接続作業が不要な長さ、例えば7mの先端部にビット30を備えるアウターケーシング31と、前記ドリフター28に後端部が接続され、先端部が前記アウターケーシング31内に挿入されたロックボルト用削孔を形成する場合に接続作業が不要な長さ、例えば7mの先端部にビット30aを備えるインナーロッド32と、前記ベース板22に取付けられた前記ドリフター28と前記アウターケーシング31との接続を外す場合に該アウターケーシング31を支持するアウターケーシング支持装置33と、前記作業車4あるいは該作業車4から離れた法面部位に設置される前記インナーロッド32を前記アウターケーシング31の先端部より内部に挿入することができるように支持する支持装置としてのクレーン34と、アウターケーシング31とインナーロッド32との間のフラッシング水あるいは空気が通過する通路35と連通する通路36を有するアウターケーシング用クリーニングアダプタ37、前記ベース板22に前記インナーロッド32が回転可能に取付けられた、該インナーロッド32の軸芯部に形成されたフラッシング水あるいは空気が通過する通路38と連通する通路39を有するインナーロッド用クリーニングアダプタ40、このインナーロッド用クリーニングアダプタ40、前記アウターケーシング用クリーニングアダプタ37の通路39、36に接続されたフラッシング水あるいは空気を通路38、35のいずれかに供給する供給装置41、前記通路39、36のいずれかに接続される排出パイプ42とからなるクリーニング装置43とで構成されている。

【0016】

前記アウターケーシング支持装置33は前記ベース板22の先端部側に分離装置44を介して取付けられた分離ベース板45と、この分離ベース板45に枢支ピン46,46で回動可能に取付けられた先端部が開閉可能な前記アウターケーシング31を挟着することができる一対の挟着突片47,47を有する一対の挟着片48,48と、この一対の挟着片48,48の遊端部に両端部が枢支ピン49,49で枢支された該一対の挟着片48,48を開閉する油圧シリンダー50とで構成されている。

【0017】

上記構成のロックボルトの形成装置1は、図3に示すように、ロックボルトを形成する法面2の下部位置に作業車4を配置するとともに、左右のウインチ7、7のワイヤー6、6を、該作業車4の幅寸法の数倍の幅寸法がある法面2の上部位置のアンカーピン51、51に係止する。

【0018】

しかる後、図4に示すように、左右のウインチ7、7の巻き上げ操作と作業車4の無限軌道3、3の駆動で法面2を走行して、ロックボルトを形成する部位へ移動する作業車の移動工程52を行なう。

【0019】

この時、左右のウインチ7、7のワイヤー6、6の長さを調整することにより、前記アンカーピン51、51の幅寸法間の上下部位の法面2に作業車4を移動させることができる。

【0020】

ロックボルトを形成する法面部位に作業車4が位置すると、図5に示すように、ガイドシェル支持台回動装置17を駆動させて、法面にロックボルトを形成できるようにガイドシェル18を回動させる。この時、ブーム回動装置12や上下移動装置21を駆動させて、ガイドシェル18の上下左右方向の位置の調整を行なう。

【0021】

ロックボルトを形成する位置にガイドシェル18の位置決めができると、前後進移動装置26を駆動させてベース板22および分離ベース板45を前進させるとともに、打撃装置27が駆動したドリフター28を作動させ、アウターケーシング31とインナーロッド32を回転駆動させる、アウターケーシング31とインナーロッド32とを法面2の地面に押し付けることにより、ロックボルト用削孔53を形成しながら地面に入り込み、ガイドシェル18の先端部近傍まで移動させて、ロックボルト用削孔工程54を行なう。

【0022】

この時、クリーニング装置43を駆動させることにより、アウターケーシング31のビット30およびインナーロッド32のビット30aで削り取った土砂を外部へ排出しながら効率よく削孔することができる。

【0023】

所定の長さのロックボルト用削孔53が形成されたところで、図6および図7に示すようにアウターケーシング支持装置33でアウターケーシング31を支持させるとともに、分離装置44でベース板22と分離ベース板45とを分離し、ドリフター28を作動させて、該ドリフター28とアウターケーシング31とを外し、前後進移動装置26を駆動させてベース板22を後退させることにより、インナーロッド32をアウターケーシング31より引き抜くインナーロッド引き抜き工程55を行う。

【0024】

インナーロッド32の先端部がアウターケーシング31より完全に出たところで、図8に示すように、ドリフター28を作動させて、該ドリフター28とインナーロッド32とを外し、該インナーロッド32の後端部を支持装置としてのクレーン34で支持して吊り上げるインナーロッド取外し工程56を行う。

【0025】

また、この、インナーロッド取外し工程56中あるいは前後に図9に示すように、アウターケーシング31内に鉄筋等の応力材57を挿入し、セメントやモルタル等の定着材58を充填する充填工程59を行なう。

【0026】

次に、図10に示すように、前後進移動装置26を駆動させてベース板22を前方へ移動させ分離ベース板45接触させる。この状態でドリフター28を作動させて、該ドリフター28とアウターケーシング31とを接続させた後、アウターケーシング支持装置33の支持を解除するとともに、ベース板22と分離ベース板45とを分離装置44で接続し、前後進移動装置26を駆動させてベース板22を後方へ移動させて、ロックボルト用削孔53内より、アウターケーシング31を引き抜くアウターケーシング引き抜き工程60を行いロックボルトを形成することができる。

【0027】

次のロックボルトを形成するために、図11に示すように前記アウターケーシング引き抜き工程60後のアウターケーシング31内に先端部より、インナーロッド取外し工程56で取り外したインナーロッド32を支持装置としてのクレーン34を操作して挿入し、ドリフター28を作動させて、該ドリフター28とインナーロッド32を接続させるインナーロッド接続工程61とを行うことにより、ドリフター28にインナーロッド32とアウターケーシング31とが接続したロックボルト用削孔を形成することができる状態となる。

【0028】

[発明を実施するための異なる形態]

次に、図12ないし図20に示す本発明を実施するための異なる形態につき説明する。なお、これらの本発明を実施するための異なる形態の説明に当って、前記本発明を実施するための第1の形態と同一構成部分には同一符号を付して重複する説明を省略する。

【0029】

図12ないし図14に示す本発明を実施するための第2の形態において、前記本発明を実施するための第1の形態と主に異なる点は、作業台5に取付けられたアーム62の先端部に油圧シリンダー63で垂直方向に回動させることができるインナーロッド32および複数個のアウターケーシング31、31、31を支持させておくことができる支持具64を取付けた点で、このような支持具64を取付けたロックボルトの形成装置1Aにしても前記本発明を実施するための第1の形態と同様な作用効果が得られるとともに、アウターケーシング引き抜き工程60が短時間にできない場合には作業車4を移動させて、次のロックボルト用削孔を形成する部位で支持具64に支持されているアウターケーシング31を用いてロックボルト用削孔を形成することができ、効率よく作業を行うことができる。

【0030】

図15ないし図17に示す本発明を実施するための第3の形態において、前記本発明を実施するための第1の形態と主に異なる点は、作業台5にインナーロッド32を支持する支持装置としてのクレーン34を取付けた点で、このように作業台5にクレーン34を取付けたロックボルトの形成装置1Bにしても前記本発明を実施するための第1の形態と同様な作用効果が得られる。

【0031】

図18ないし図20に示す本発明を実施するための第4の形態において、前記本発明を実施するための第1の形態と主に異なる点は、フレーム4aの前後左右部位に枢支ピン65で水平方向に回動できるように取付けられた前後左右の脚支持部材66、66、66、66と、この前後左右の脚支持部材66、66、66、66に上下方向に回動するように枢支ピン67、67、67、67で枢支された前後左右の回動ブーム68、68、68、68と、この前後左右の回動ブーム68、68、68、68の先端部に後端部よりの部位が上下方向に回動するように枢支ピン69、69、69、69で枢支された前後左右の回動アーム70、70、70、70と、この前後左右の回動アーム70、70、70、70の先端部に取付けられた油圧モータで正・逆回転駆動される駆動タイヤ車輪71、71、71、71と、この駆動タイヤ車輪71、71、71、71が前後方向あるいは左右方向に位置させることができるように前記前後左右の脚支持部材66、66、66、66を回動させる一端部が該前後左右の脚支持部材66、66、66、66に枢支ピン72、72、72、72で枢支され、他端部が前記フレーム4aの前後左右部位に枢支ピン73、73、73、73で枢支された油圧シリンダーを用いた前後左右の脚支持部材回動装置74、74、74、74と、前記前後左右の回動ブーム68、68、68、68を上下方向に回動させる一端部が該前後左右の回動ブーム68、68、68、68の先端部寄りの部位に枢支ピン75、75、75、75で枢支され、他端部が前記前後左右の脚支持部材66、66、66、66に枢支ピン76、76、76、76で枢支された油圧シリンダーを用いた前後左右の回動ブーム回動装置77、77、77、77と、前記前後左右の回動アーム70、70、70、70を上下方向に回動させる一端部が該前後左右の回動アーム70、70、70、70の後端部に枢支ピン78、78、78、78で枢支され、他端部が前記前後左右の回動ブーム68、68、68、68の後端部寄りの部位に枢支ピン79、79、79、79で枢支された油圧シリンダーを用いた前後左右の回動アーム回動装置80、80、80、80とからなる前後左右の脚81、81、81、81を用いた作業車4Aを用いた点で、このように作業車4Aを用いたロックボルトの形成装置1Cにしても前記本発明を実施するための第1の形態と同様な作用効果が得られるとともに、比較的に簡単に前後左右方向に作業車4Aを走行移動させることができる。

【0032】

なお、前記本発明を実施するための形態では7m程のロックボルト用削孔を形成するロックボルトの形成装置について説明したが、3m、4m、5m、6mといった長さのガイドシェルや、このガイドシェルに設置できるアウターケーシングやインナーロッドを用いることにより、3m、4m、5m、6mのロックボルトを形成することができるロックボルトの形成装置にすることができる。

【産業上の利用可能性】

【0033】

本発明は法面でロックボルトを形成する場合に使用されるロックボルトの形成装置を製造する産業で利用される。

【符号の説明】

【0034】

1、1A、1B、1C:ロックボルトの形成装置、

2:法面、 3:無限軌道、

4:作業車、 5:作業台、

6:ワイヤー、 7:ウインチ、

8:回動ブーム、 9:枢支ピン、

10:支柱、 11:枢支ピン、

12:ブーム回動装置、 13:枢支ピン、

14:ガイドシェル支持台、 15:枢支ピン、

16:枢支ピン、

17:ガイドシェル支持台回動装置、

18;ガイドシェル、 19:作動杆、

20:枢支ピン、 21:上下移動装置、

22:ベース板、 23:スクリュー軸、

24:ねじ筒、 25:油圧モータ、

26:前後進移動装置、

27:打撃装置、 28:ドリフター、

29:支持部、 30:ビット、

31:アウターケーシング、 32:インナーロッド、

33:アウターケーシング支持装置、

34:クレーン、 35:通路、

36:連通する通路、 37:クリーニングアダプター、

38:通路、 39:連通する通路、

40:クリーニングアダプター、 41:供給装置、

42:排出パイプ、 43:クリーニング装置、

44:分離装置、 45:分離ベース板、

46:枢支ピン、 47:狭着突片、

48:狭着片、 49:枢支ピン、

50:シリンダー、 51:アンカーピン、

52:作業車の移動工程、

53:ロックボルト用削孔、

54:ロックボルト用削孔工程、

55:インナーロッド引き抜き工程、

56:インナーロッド取外し工程、

57:応力材、 58:定着材、

59:充填工程、

60:アウターケーシング引き抜き工程、

61:インナーロッド接続工程、

62:アーム、 63:油圧シリンダー、

64:支持具、

65:枢支ピン、 66:前後左右の脚支持部材、

67:枢支ピン、 68:前後左右の回動ブーム、

69:枢支ピン、 70:前後左右の回動アーム、

71:駆動タイヤ車輪、 72:枢支ピン、

73:枢支ピン、

74:前後左右の脚支持部材回動装置、

75:枢支ピン、 76:枢支ピン、

77:前後左右の回動ブーム回動装置、

78:枢支ピン、 79:枢支ピン、

80:前後左右の回動アーム回動装置、

81:前後左右の脚。

【技術分野】

【0001】

本発明は法面に形成するロックボルトの形成方法およびロックボルトの形成装置に関する。

【背景技術】

【0002】

従来、法面の6m〜7mまでの比較的に浅い所の補強はロックボルト工法を用いてロックボルトを形成している。

【0003】

この従来のロックボルト工法は、中空のドリルロッドの先端部にビットを取付けた削孔機を法面に設置し、法面にドリルロッドを前進させたり、後退させたりして、掘ったロックボルト形成用削孔が崩れているか、崩れていないかを確認しながら行なった後、ドリルロッドを抜き取った後、形成されたロックボルト形成用削孔内に鉄筋を挿入して、その後にセメントやモルタルを充填してロックボルトを形成している。

【0004】

このため、ロックボルト形成用削孔を形成する時に掘ったロックボルト形成用削孔が崩れているか、崩れていないかの確認のため、ドリルロッドを前進させたり、後退させたりするため時間がかかり、コスト高になるという欠点があった。

【0005】

また、このような作業を行なわないで、ドリルロッドを前進させるだけでロックボルト形成用削孔を形成すると、掘ったロックボルト形成用削孔が崩れるとドリルロッドを抜き取れなくなるという欠点があった。

【0006】

さらに、掘ったロックボルト用削孔の崩れる心配がないグランドアンカー工法で使用している二重管式削孔装置を使用することも考えられているが、この二重管式削孔装置はインナーロッドとアウターケーシングを1mあるいは1.5m間隔で接続しながら削孔するものであるため、ロックボルトのような6m〜7mぐらいの削孔ではインナーロッドとアウターケーシングとの接続作業に時間がかかり、コスト高になるという欠点があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−250287

【特許文献2】特開2006−63652

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は以上のような従来の欠点に鑑み、6m〜7mぐらいの長さのインナーロッドとアウターケーシングとを備えた削孔機でロックボルトを削孔するとともに、削孔されたロックボルトより、まずインナーロッドを引き抜き、アウターケーシング内に応力材とセメントやモルタルを充填した後、アウターケーシングを引き抜くことで、ロックボルト用削孔が崩れる心配がなく、かつインナーロッドやアウターケーシングの接続作業が不要で、短時間にロックボルト用削孔を形成することができるロックボルトの形成方法およびロックボルトの形成装置を提供することを目的としている。

【0009】

本発明の前記ならびにそのほかの目的と新規な特徴は次の説明を添付図面と照らし合わせて読むと、より完全に明らかになるであろう。

ただし、図面はもっぱら解説のためのものであって、本発明の技術的範囲を限定するものではない。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は作業車で法面を走行して、ロックボルト用削孔場所まで移動する作業車の移動工程と、この作業車の移動工程後に、該作業車に設置されているドリフタ―、このドリフターに接続された必要な長さのロックボルト用削孔を接続作業をすることなく形成することができるアウターケーシングとインナーロッドの二重管を用いた削孔機でロックボルト用削孔を形成するロックボルト用削孔工程と、このロックボルト用削孔工程後に、前記ドリフタ―と前記アウターケーシングとの接続を外してロックボルト用削孔内に位置している前記アウターケーシングより前記インナーロッドを引き抜くインナーロッド引き抜き工程と、このインナーロッド引き抜き工程後に、前記アウターケーシング内に応力材とセメントやモルタルを充填する充填工程と、前記インナーロッド引き抜き工程後に、前記ドリフタ―と前記インナーロッドとの接続を外して支持装置にインナーロッドを支持させるインナーロッド取外し工程と、前記充填工程後に前記ドリフタ―と前記アウターケーシングとを接続してロックボルト用削孔内よりアウターケーシングを引き抜くアウターケーシング引き抜き工程と、このアウターケーシング引き抜き工程後に、引き抜かれたアウターケーシングの先端部より、内部に前記支持装置に支持されたインナーロッドを挿入し、前記ドリフタ―とインナーロッドを接続させるインナーロッドの接続工程とでロックボルトの形成方法を構成している。

【0011】

本発明は法面を走行することができる作業車と、この作業車に取付けられたブームを水平方向に回動させるブーム回動装置と、このブーム回動装置の回動ブームの先端部に取付けられた垂直方向に回動するガイドシェル支持台と、このガイドシェル支持台を垂直方向に回動させるガイドシェル支持台回動装置と、前記ガイドシェル支持台に取付けられたガイドシェルと、このガイドシェルに前後進移動装置によって前後進可能に取付けられたベース板と、このベース板に取付けられたドリフターと、このドリフターに後端部が接続され、先端部の前記ガイドシェルの先端部に取付けられた支持部に回転可能に支持されたアウターケーシングと、前記ドリフターに後端部が接続され、先端部が前記アウターケーシング内に挿入されたインナーロッドと、前記ベース板に取付けられた前記ドリフターと前記アウターケーシングとの接続を外す場合に該アウターケーシングを支持するアウターケーシング支持装置と、前記作業車あるいは該作業車から離れた法面部位に設置される支持装置にインナーロッドを前記アウターケーシングの先端部より内部に挿入することができるように支持する支持装置とでロックボルトの形成装置を構成している。

【発明の効果】

【0012】

以上の説明から明らかなように、本発明にあっては次に列挙する効果が得られる。

(1)請求項1により、ロックボルト用削孔を形成かるときに接続が不要な長さのアウターケーシングとインナーロッドの二重管を用いた削孔機でロックボルト用削孔を形成するので、ロックボルト用削孔が崩れる心配なく、短時間にロックボルト用削孔を形成することができる。

(2)前記(1)によって、インナーロッドをアウターケーシングより引き抜いて、アウターケーシング内に応力材とセメントやモルタルを充填するので、確実に応力材とセメントやモルタルを充填することができる。

(3)前記(1)により、アウターケーシング内に応力材とセメントやモルタルを充填した後にアウターケーシングを引き抜くので、ロックボルト用削孔内に確実にロックボルトを形成することができる。

(4)前記(1)により、アウターケーシング引き抜き工程後に、引き抜かれたアウターケーシングの先端部より、内部に支持装置に支持されたインナーロッドを挿入し、ドリフタ―とインナーロッドを接続させるインナーロッドの接続工程を行っているので、次のロックボルト用削孔を形成することができる状態にできる。

したがって,効率よくロックボルト用削孔を形成することができる。

(5)前記(1)〜(4)によって、ロックボルトを短時間に確実に形成することができるとともに、安価に設置することができる。

(6)請求項2も前記(1)〜(4)と同様な効果が得られる。

(7)請求項3も前記(1)〜(4)と同様な効果が得られるとともに、支持装置として、クレーンを用いることにより、容易にインナーロッドを支持することができる。

(8)請求項4も前記(1)〜(4)と同様な効果が得られるとともに、法面の広い幅寸法部分を上下左右方向に走行して、ロックボルトを形成することができる。

【図面の簡単な説明】

【0013】

【図1】本発明を実施するための第1の形態の側面図。

【図2】本発明を実施するための第1の形態の平面図。

【図3】本発明を実施するための第1の形態の工程図。

【図4】本発明を実施するための第1の形態の作業車の移動工程の説明図。

【図5】本発明を実施するための第1の形態のロックボルト用削孔工程の説明図。

【図6】本発明を実施するための第1の形態のドリフターからアウターケーシングを外す状態の説明図。

【図7】本発明を実施するための第1の形態のインナーロッドの引き抜き工程の説明図。

【図8】本発明を実施するための第1の形態のインナーロッド取外し工程の説明図。

【図9】本発明を実施するための第1の形態の充填工程の説明図。

【図10】本発明を実施するための第1の形態のアウターケーシングの引き抜き工程の説明図。

【図11】本発明を実施するための第1の形態のインナーロッド接続工程の説明図。

【図12】本発明を実施するための第2の形態の側面図。

【図13】本発明を実施するための第2の形態の平面図。

【図14】本発明を実施するための第2の形態の要部説明図。

【図15】本発明を実施するための第3の形態の側面図。

【図16】本発明を実施するための第3の形態の平面図。

【図17】本発明を実施するための第3の形態の要部説明図。

【図18】本発明を実施するための第4の形態の側面図。

【図19】本発明を実施するための第4の形態の平面図。

【図20】本発明を実施するための第4の形態の要部説明図。

【発明を実施するための形態】

【0014】

以下、図面に示す本発明を実施するための形態により、本発明を詳細に説明する。

【0015】

図1ないし図11に示す本発明を実施するための第1の形態において、1は法面2を前後左右方向に安全に走行して、ロックボルトを形成する場合に使用される本発明のロックボルトの形成装置で、このロックボルトの形成装置1は法面2を無限軌道3、3で走行することができる作業車4と、この作業車4のフレームあるいは作業台5に取付けられ、かつワイヤー6、6の先端部が法面2の上部位置に、該作業車4の数倍の幅寸法部位に係止される左右のウインチ7、7と、前記作業台5に水平方向に回動できるように取付けられた回動ブーム8と、この回動ブーム8を水平方向に回動させる一端部が、該回動ブーム8の先端部側に枢支ピン9で枢支され、他端部が前記作業車台5あるいは作業台5に固定された支柱10に枢支ピン11で枢支された油圧シリンダーを用いたブーム回動装置12と、前記回動ブーム8の先端部に枢支ピン13で先端部が取付けられた、後端部が垂直方向に回動するガイドシェル支持台14と、このガイドシェル支持台14を垂直方向に回動させる一端部が、該ガイドシェル支持台14の後端部寄りの部位に枢支ピン15で枢支され、他端部が前記回動ブーム8の先端部寄りの部位に枢支ピン16で枢支されたガイドシェル支持台回動装置17と、前記ガイドシェル支持台14にスライド移動可能に取付けられた7m〜8m程の長さのガイドシェル18と、このガイドシェル18をスライド移動させる、前記ガイドシェル支持台14の後端部に固定され、作動杆19の先端部が枢支ピン20で前記ガイドシェル18の底面に取付けられた油圧シリンダーを用いた上下移動装置21と、前記ガイドシェル18にスライド移動可能に取付けられたベース板22と、このベース板22を前後進移動させる前記ガイドシェル18の中央部に回転可能に取付けられたスクリュー軸23、このスクリュー軸23と螺合する前記ベース板22の底面に固定されたねじ筒24、前記スクリュー軸23の後端部に接続された、前記ガイドシェル18の後端部に取付けられた油圧モータ25とからなる前後進移動装置26と、前記ベース板22に取付けられた打撃装置27が設けられたドリフター28と、このドリフター28に後端部が接続され、先端部の前記ガイドシェル18の先端部に取付けられた支持部29に回転可能に支持されたロックボルト用削孔を形成する場合に接続作業が不要な長さ、例えば7mの先端部にビット30を備えるアウターケーシング31と、前記ドリフター28に後端部が接続され、先端部が前記アウターケーシング31内に挿入されたロックボルト用削孔を形成する場合に接続作業が不要な長さ、例えば7mの先端部にビット30aを備えるインナーロッド32と、前記ベース板22に取付けられた前記ドリフター28と前記アウターケーシング31との接続を外す場合に該アウターケーシング31を支持するアウターケーシング支持装置33と、前記作業車4あるいは該作業車4から離れた法面部位に設置される前記インナーロッド32を前記アウターケーシング31の先端部より内部に挿入することができるように支持する支持装置としてのクレーン34と、アウターケーシング31とインナーロッド32との間のフラッシング水あるいは空気が通過する通路35と連通する通路36を有するアウターケーシング用クリーニングアダプタ37、前記ベース板22に前記インナーロッド32が回転可能に取付けられた、該インナーロッド32の軸芯部に形成されたフラッシング水あるいは空気が通過する通路38と連通する通路39を有するインナーロッド用クリーニングアダプタ40、このインナーロッド用クリーニングアダプタ40、前記アウターケーシング用クリーニングアダプタ37の通路39、36に接続されたフラッシング水あるいは空気を通路38、35のいずれかに供給する供給装置41、前記通路39、36のいずれかに接続される排出パイプ42とからなるクリーニング装置43とで構成されている。

【0016】

前記アウターケーシング支持装置33は前記ベース板22の先端部側に分離装置44を介して取付けられた分離ベース板45と、この分離ベース板45に枢支ピン46,46で回動可能に取付けられた先端部が開閉可能な前記アウターケーシング31を挟着することができる一対の挟着突片47,47を有する一対の挟着片48,48と、この一対の挟着片48,48の遊端部に両端部が枢支ピン49,49で枢支された該一対の挟着片48,48を開閉する油圧シリンダー50とで構成されている。

【0017】

上記構成のロックボルトの形成装置1は、図3に示すように、ロックボルトを形成する法面2の下部位置に作業車4を配置するとともに、左右のウインチ7、7のワイヤー6、6を、該作業車4の幅寸法の数倍の幅寸法がある法面2の上部位置のアンカーピン51、51に係止する。

【0018】

しかる後、図4に示すように、左右のウインチ7、7の巻き上げ操作と作業車4の無限軌道3、3の駆動で法面2を走行して、ロックボルトを形成する部位へ移動する作業車の移動工程52を行なう。

【0019】

この時、左右のウインチ7、7のワイヤー6、6の長さを調整することにより、前記アンカーピン51、51の幅寸法間の上下部位の法面2に作業車4を移動させることができる。

【0020】

ロックボルトを形成する法面部位に作業車4が位置すると、図5に示すように、ガイドシェル支持台回動装置17を駆動させて、法面にロックボルトを形成できるようにガイドシェル18を回動させる。この時、ブーム回動装置12や上下移動装置21を駆動させて、ガイドシェル18の上下左右方向の位置の調整を行なう。

【0021】

ロックボルトを形成する位置にガイドシェル18の位置決めができると、前後進移動装置26を駆動させてベース板22および分離ベース板45を前進させるとともに、打撃装置27が駆動したドリフター28を作動させ、アウターケーシング31とインナーロッド32を回転駆動させる、アウターケーシング31とインナーロッド32とを法面2の地面に押し付けることにより、ロックボルト用削孔53を形成しながら地面に入り込み、ガイドシェル18の先端部近傍まで移動させて、ロックボルト用削孔工程54を行なう。

【0022】

この時、クリーニング装置43を駆動させることにより、アウターケーシング31のビット30およびインナーロッド32のビット30aで削り取った土砂を外部へ排出しながら効率よく削孔することができる。

【0023】

所定の長さのロックボルト用削孔53が形成されたところで、図6および図7に示すようにアウターケーシング支持装置33でアウターケーシング31を支持させるとともに、分離装置44でベース板22と分離ベース板45とを分離し、ドリフター28を作動させて、該ドリフター28とアウターケーシング31とを外し、前後進移動装置26を駆動させてベース板22を後退させることにより、インナーロッド32をアウターケーシング31より引き抜くインナーロッド引き抜き工程55を行う。

【0024】

インナーロッド32の先端部がアウターケーシング31より完全に出たところで、図8に示すように、ドリフター28を作動させて、該ドリフター28とインナーロッド32とを外し、該インナーロッド32の後端部を支持装置としてのクレーン34で支持して吊り上げるインナーロッド取外し工程56を行う。

【0025】

また、この、インナーロッド取外し工程56中あるいは前後に図9に示すように、アウターケーシング31内に鉄筋等の応力材57を挿入し、セメントやモルタル等の定着材58を充填する充填工程59を行なう。

【0026】

次に、図10に示すように、前後進移動装置26を駆動させてベース板22を前方へ移動させ分離ベース板45接触させる。この状態でドリフター28を作動させて、該ドリフター28とアウターケーシング31とを接続させた後、アウターケーシング支持装置33の支持を解除するとともに、ベース板22と分離ベース板45とを分離装置44で接続し、前後進移動装置26を駆動させてベース板22を後方へ移動させて、ロックボルト用削孔53内より、アウターケーシング31を引き抜くアウターケーシング引き抜き工程60を行いロックボルトを形成することができる。

【0027】

次のロックボルトを形成するために、図11に示すように前記アウターケーシング引き抜き工程60後のアウターケーシング31内に先端部より、インナーロッド取外し工程56で取り外したインナーロッド32を支持装置としてのクレーン34を操作して挿入し、ドリフター28を作動させて、該ドリフター28とインナーロッド32を接続させるインナーロッド接続工程61とを行うことにより、ドリフター28にインナーロッド32とアウターケーシング31とが接続したロックボルト用削孔を形成することができる状態となる。

【0028】

[発明を実施するための異なる形態]

次に、図12ないし図20に示す本発明を実施するための異なる形態につき説明する。なお、これらの本発明を実施するための異なる形態の説明に当って、前記本発明を実施するための第1の形態と同一構成部分には同一符号を付して重複する説明を省略する。

【0029】

図12ないし図14に示す本発明を実施するための第2の形態において、前記本発明を実施するための第1の形態と主に異なる点は、作業台5に取付けられたアーム62の先端部に油圧シリンダー63で垂直方向に回動させることができるインナーロッド32および複数個のアウターケーシング31、31、31を支持させておくことができる支持具64を取付けた点で、このような支持具64を取付けたロックボルトの形成装置1Aにしても前記本発明を実施するための第1の形態と同様な作用効果が得られるとともに、アウターケーシング引き抜き工程60が短時間にできない場合には作業車4を移動させて、次のロックボルト用削孔を形成する部位で支持具64に支持されているアウターケーシング31を用いてロックボルト用削孔を形成することができ、効率よく作業を行うことができる。

【0030】

図15ないし図17に示す本発明を実施するための第3の形態において、前記本発明を実施するための第1の形態と主に異なる点は、作業台5にインナーロッド32を支持する支持装置としてのクレーン34を取付けた点で、このように作業台5にクレーン34を取付けたロックボルトの形成装置1Bにしても前記本発明を実施するための第1の形態と同様な作用効果が得られる。

【0031】

図18ないし図20に示す本発明を実施するための第4の形態において、前記本発明を実施するための第1の形態と主に異なる点は、フレーム4aの前後左右部位に枢支ピン65で水平方向に回動できるように取付けられた前後左右の脚支持部材66、66、66、66と、この前後左右の脚支持部材66、66、66、66に上下方向に回動するように枢支ピン67、67、67、67で枢支された前後左右の回動ブーム68、68、68、68と、この前後左右の回動ブーム68、68、68、68の先端部に後端部よりの部位が上下方向に回動するように枢支ピン69、69、69、69で枢支された前後左右の回動アーム70、70、70、70と、この前後左右の回動アーム70、70、70、70の先端部に取付けられた油圧モータで正・逆回転駆動される駆動タイヤ車輪71、71、71、71と、この駆動タイヤ車輪71、71、71、71が前後方向あるいは左右方向に位置させることができるように前記前後左右の脚支持部材66、66、66、66を回動させる一端部が該前後左右の脚支持部材66、66、66、66に枢支ピン72、72、72、72で枢支され、他端部が前記フレーム4aの前後左右部位に枢支ピン73、73、73、73で枢支された油圧シリンダーを用いた前後左右の脚支持部材回動装置74、74、74、74と、前記前後左右の回動ブーム68、68、68、68を上下方向に回動させる一端部が該前後左右の回動ブーム68、68、68、68の先端部寄りの部位に枢支ピン75、75、75、75で枢支され、他端部が前記前後左右の脚支持部材66、66、66、66に枢支ピン76、76、76、76で枢支された油圧シリンダーを用いた前後左右の回動ブーム回動装置77、77、77、77と、前記前後左右の回動アーム70、70、70、70を上下方向に回動させる一端部が該前後左右の回動アーム70、70、70、70の後端部に枢支ピン78、78、78、78で枢支され、他端部が前記前後左右の回動ブーム68、68、68、68の後端部寄りの部位に枢支ピン79、79、79、79で枢支された油圧シリンダーを用いた前後左右の回動アーム回動装置80、80、80、80とからなる前後左右の脚81、81、81、81を用いた作業車4Aを用いた点で、このように作業車4Aを用いたロックボルトの形成装置1Cにしても前記本発明を実施するための第1の形態と同様な作用効果が得られるとともに、比較的に簡単に前後左右方向に作業車4Aを走行移動させることができる。

【0032】

なお、前記本発明を実施するための形態では7m程のロックボルト用削孔を形成するロックボルトの形成装置について説明したが、3m、4m、5m、6mといった長さのガイドシェルや、このガイドシェルに設置できるアウターケーシングやインナーロッドを用いることにより、3m、4m、5m、6mのロックボルトを形成することができるロックボルトの形成装置にすることができる。

【産業上の利用可能性】

【0033】

本発明は法面でロックボルトを形成する場合に使用されるロックボルトの形成装置を製造する産業で利用される。

【符号の説明】

【0034】

1、1A、1B、1C:ロックボルトの形成装置、

2:法面、 3:無限軌道、

4:作業車、 5:作業台、

6:ワイヤー、 7:ウインチ、

8:回動ブーム、 9:枢支ピン、

10:支柱、 11:枢支ピン、

12:ブーム回動装置、 13:枢支ピン、

14:ガイドシェル支持台、 15:枢支ピン、

16:枢支ピン、

17:ガイドシェル支持台回動装置、

18;ガイドシェル、 19:作動杆、

20:枢支ピン、 21:上下移動装置、

22:ベース板、 23:スクリュー軸、

24:ねじ筒、 25:油圧モータ、

26:前後進移動装置、

27:打撃装置、 28:ドリフター、

29:支持部、 30:ビット、

31:アウターケーシング、 32:インナーロッド、

33:アウターケーシング支持装置、

34:クレーン、 35:通路、

36:連通する通路、 37:クリーニングアダプター、

38:通路、 39:連通する通路、

40:クリーニングアダプター、 41:供給装置、

42:排出パイプ、 43:クリーニング装置、

44:分離装置、 45:分離ベース板、

46:枢支ピン、 47:狭着突片、

48:狭着片、 49:枢支ピン、

50:シリンダー、 51:アンカーピン、

52:作業車の移動工程、

53:ロックボルト用削孔、

54:ロックボルト用削孔工程、

55:インナーロッド引き抜き工程、

56:インナーロッド取外し工程、

57:応力材、 58:定着材、

59:充填工程、

60:アウターケーシング引き抜き工程、

61:インナーロッド接続工程、

62:アーム、 63:油圧シリンダー、

64:支持具、

65:枢支ピン、 66:前後左右の脚支持部材、

67:枢支ピン、 68:前後左右の回動ブーム、

69:枢支ピン、 70:前後左右の回動アーム、

71:駆動タイヤ車輪、 72:枢支ピン、

73:枢支ピン、

74:前後左右の脚支持部材回動装置、

75:枢支ピン、 76:枢支ピン、

77:前後左右の回動ブーム回動装置、

78:枢支ピン、 79:枢支ピン、

80:前後左右の回動アーム回動装置、

81:前後左右の脚。

【特許請求の範囲】

【請求項1】

作業車で法面を走行して、ロックボルト用削孔場所まで移動する作業車の移動工程と、この作業車の移動工程後に、該作業車に設置されているドリフタ―、このドリフターに接続された必要な長さのロックボルト用削孔を接続作業をすることなく形成することができるアウターケーシングとインナーロッドの二重管を用いた削孔機でロックボルト用削孔を形成するロックボルト用削孔工程と、このロックボルト用削孔工程後に、前記ドリフタ―と前記アウターケーシングとの接続を外してロックボルト用削孔内に位置している前記アウターケーシングより前記インナーロッドを引き抜くインナーロッド引き抜き工程と、このインナーロッド引き抜き工程後に、前記アウターケーシング内に応力材とセメントやモルタルを充填する充填工程と、前記インナーロッド引き抜き工程後に、前記ドリフタ―と前記インナーロッドとの接続を外して支持装置にインナーロッドを支持させるインナーロッド取外し工程と、前記充填工程後に前記ドリフタ―と前記アウターケーシングとを接続してロックボルト用削孔内よりアウターケーシングを引き抜くアウターケーシング引き抜き工程と、このアウターケーシング引き抜き工程後に、引き抜かれたアウターケーシングの先端部より、内部に前記支持装置に支持されたインナーロッドを挿入し、前記ドリフタ―とインナーロッドを接続させるインナーロッドの接続工程とからなることを特徴とするロックボルトの形成方法。

【請求項2】

法面を走行することができる作業車と、この作業車に取付けられたブームを水平方向に回動させるブーム回動装置と、このブーム回動装置の回動ブームの先端部に取付けられた垂直方向に回動するガイドシェル支持台と、このガイドシェル支持台を垂直方向に回動させるガイドシェル支持台回動装置と、前記ガイドシェル支持台に取付けられたガイドシェルと、このガイドシェルに前後進移動装置によって前後進可能に取付けられたベース板と、このベース板に取付けられたドリフターと、このドリフターに後端部が接続され、先端部の前記ガイドシェルの先端部に取付けられた支持部に回転可能に支持されたアウターケーシングと、前記ドリフターに後端部が接続され、先端部が前記アウターケーシング内に挿入されたインナーロッドと、前記ベース板に取付けられた前記ドリフターと前記アウターケーシングとの接続を外す場合に該アウターケーシングを支持するアウターケーシング支持装置と、前記作業車あるいは該作業車から離れた法面部位に設置される支持装置にインナーロッドを前記アウターケーシングの先端部より内部に挿入することができるように支持する支持装置とからなることを特徴とするロックボルトの形成装置。

【請求項3】

支持装置は作業車あるいは該作業車から離れた法面部位に設置されるクレンであることを特徴とする請求項2記載のロックボルトの形成装置。

【請求項4】

作業車は作業車のフレームの前後左右部位には水平方向に回動できるように取付けられた前後左右の脚支持部材、この前後左右の脚支持部材に上下方向に回動できるように取付けられた前後左右の回動ブーム、この前後左右の回動ブームの先端部に取付けられた上下方向に回動する前後左右の回動アーム、この前後左右の回動アームの先端部に取付けられた油圧モータで正・逆回転駆動される駆動タイヤ車輪、前記前後左右の脚支持部材を水平方向に回動させる前後左右の脚支持部材回動装置とからなる前後左右の脚が備えられているものを使用することを特徴とする請求項2記載のロックボルトの形成装置。

【請求項1】

作業車で法面を走行して、ロックボルト用削孔場所まで移動する作業車の移動工程と、この作業車の移動工程後に、該作業車に設置されているドリフタ―、このドリフターに接続された必要な長さのロックボルト用削孔を接続作業をすることなく形成することができるアウターケーシングとインナーロッドの二重管を用いた削孔機でロックボルト用削孔を形成するロックボルト用削孔工程と、このロックボルト用削孔工程後に、前記ドリフタ―と前記アウターケーシングとの接続を外してロックボルト用削孔内に位置している前記アウターケーシングより前記インナーロッドを引き抜くインナーロッド引き抜き工程と、このインナーロッド引き抜き工程後に、前記アウターケーシング内に応力材とセメントやモルタルを充填する充填工程と、前記インナーロッド引き抜き工程後に、前記ドリフタ―と前記インナーロッドとの接続を外して支持装置にインナーロッドを支持させるインナーロッド取外し工程と、前記充填工程後に前記ドリフタ―と前記アウターケーシングとを接続してロックボルト用削孔内よりアウターケーシングを引き抜くアウターケーシング引き抜き工程と、このアウターケーシング引き抜き工程後に、引き抜かれたアウターケーシングの先端部より、内部に前記支持装置に支持されたインナーロッドを挿入し、前記ドリフタ―とインナーロッドを接続させるインナーロッドの接続工程とからなることを特徴とするロックボルトの形成方法。

【請求項2】

法面を走行することができる作業車と、この作業車に取付けられたブームを水平方向に回動させるブーム回動装置と、このブーム回動装置の回動ブームの先端部に取付けられた垂直方向に回動するガイドシェル支持台と、このガイドシェル支持台を垂直方向に回動させるガイドシェル支持台回動装置と、前記ガイドシェル支持台に取付けられたガイドシェルと、このガイドシェルに前後進移動装置によって前後進可能に取付けられたベース板と、このベース板に取付けられたドリフターと、このドリフターに後端部が接続され、先端部の前記ガイドシェルの先端部に取付けられた支持部に回転可能に支持されたアウターケーシングと、前記ドリフターに後端部が接続され、先端部が前記アウターケーシング内に挿入されたインナーロッドと、前記ベース板に取付けられた前記ドリフターと前記アウターケーシングとの接続を外す場合に該アウターケーシングを支持するアウターケーシング支持装置と、前記作業車あるいは該作業車から離れた法面部位に設置される支持装置にインナーロッドを前記アウターケーシングの先端部より内部に挿入することができるように支持する支持装置とからなることを特徴とするロックボルトの形成装置。

【請求項3】

支持装置は作業車あるいは該作業車から離れた法面部位に設置されるクレンであることを特徴とする請求項2記載のロックボルトの形成装置。

【請求項4】

作業車は作業車のフレームの前後左右部位には水平方向に回動できるように取付けられた前後左右の脚支持部材、この前後左右の脚支持部材に上下方向に回動できるように取付けられた前後左右の回動ブーム、この前後左右の回動ブームの先端部に取付けられた上下方向に回動する前後左右の回動アーム、この前後左右の回動アームの先端部に取付けられた油圧モータで正・逆回転駆動される駆動タイヤ車輪、前記前後左右の脚支持部材を水平方向に回動させる前後左右の脚支持部材回動装置とからなる前後左右の脚が備えられているものを使用することを特徴とする請求項2記載のロックボルトの形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−23916(P2013−23916A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160031(P2011−160031)

【出願日】平成23年7月21日(2011.7.21)

【出願人】(390040073)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月21日(2011.7.21)

【出願人】(390040073)

【Fターム(参考)】

[ Back to top ]