ロックリングの着脱治具

【課題】作業者が、ロックリングの半径方向内へ収縮しようとする弾性反発力に逆らって保持する必要が無く、ロックリングの重量を支持する必要が無いような治具の提供。

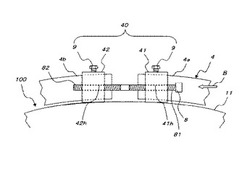

【解決手段】2個1組で構成され、1組の治具(41、42)は1本のスクリューボルト(8)により結合されており、1組の治具(41、42)のおのおのはロックリング(4)の両端部(4a、4b)にそれぞれ取り付け可能に構成されており、1組の治具(41、42)のおのおのは本体部(ブロック41B、42B)およびクランプ部(41C、42C)を備え、1組の治具(41、42、410、420、411、421)間の間隔が伸縮可能に構成されている。

【解決手段】2個1組で構成され、1組の治具(41、42)は1本のスクリューボルト(8)により結合されており、1組の治具(41、42)のおのおのはロックリング(4)の両端部(4a、4b)にそれぞれ取り付け可能に構成されており、1組の治具(41、42)のおのおのは本体部(ブロック41B、42B)およびクランプ部(41C、42C)を備え、1組の治具(41、42、410、420、411、421)間の間隔が伸縮可能に構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建設機械または鉱山機械用のタイヤ、特に大型の建設機械または鉱山機械用のタイヤに装着される多片リム(multi−piece rim)に関する。

【背景技術】

【0002】

大型の建設機械または鉱山機械用のタイヤは乗用車用のタイヤとは剛性が異なり、シングルピースのリムでは、大型の建設機械または鉱山機械用のタイヤが入らない場合が多い。そのため、大型の建設機械また鉱山機械用のタイヤについては、多片リムが用いられる場合が多い。

【0003】

そのような多片リムの構成を、図51で示す。

図51において、多片リム100Jは、リムベース1と、左右のサイドリング2と、ビードシートバンド3と、ロックリング4とを有している。

リムベース1のロックリング4を設けた側の端部(図51では右側端部)近傍は、ガターバンド11と呼ばれる。リムベース1の左端側端部にはバックフランジ12が形成されている。

なお、図51では、建設機械または鉱山機械側(ハブ)に多片リムを取り付けるための構成については、図示を省略している。

【0004】

図51において、タイヤ6に空気を注入し、タイヤ6の空気圧が高くなると、タイヤは図51の左右両方向へ膨張し、図51における左右の両側のサイドリング2もそれに伴って左右両方向へ移動しようとする。すると、ビートシートバンド3は、矢印「Y」方向へ移動する。

ロックリング4はガターバンド11に形成された溝11aに嵌合しており、ガターバンド11はリムベース1と一体である。これにより、ロックリング4は、右側のサイドリング2およびビートシートバンド3が、図51中の右側へ移動するのを規制する。

【0005】

図52は、単一部品(シングルピース)として成形されたロックリング4を示している。

シングルピースのロックリング4は、弾性、特に図52の矢印R方向(半径方向内方)に収縮する方向へ作用する弾性反発力を有しており、一個所の切れ目4sが形成されている。ただし、ロックリング4をリムに装着していない単体での状態では、前記切れ目4sはロックリング4の弾性反発力により閉じている。

半径方向内方(図52の矢印R方向)に収縮する方向へ作用する弾性反発力をロックリング4が有していないと、使用中にガターバンド11に形成された溝11a(図51参照)からロックリング4がはみ出してしまう恐れがある。そして、半径方向(図52のR方向)に収縮する弾性反発力が作用することにより、ロックリング4がガターバンドの溝11aに嵌合して保持されるのである。

【0006】

大型の建設機械または鉱山機械では、後輪側は複輪(ダブルタイヤ)となっているものがある。ダブルタイヤでは、インナー側およびアウター側の双方にタイヤとリムを有する構造となっている。

【0007】

図53で示す多片リム100,100Jにおいて、図52で示すようなシングルピースのロックリング4を用いた場合には、アウター側の多片リム100あるいはインナー側の多片リム100Jにロックリング4を取り付ける場合に、弾性反発力(図52の矢印R方向へ収縮しようとする弾性反発力)に逆らって、半径方向寸法(図52のR方向寸法)が大きい状態にロックリング4を保持しつつ、アウター側の多片リム100におけるリムベース部1を通過させて、ガターバンド11の溝11a(図51参照)にロックリング4を装着しなければならない。

ここで、ロックリング4の質量は、たとえば50kg程度ある場合も存在するので、そのように重いロックリング4を、半径方向に収縮しようとする弾性反発力に抵抗しながら保持して、所定の位置に配置することは、非常に困難であり、過大な労力を必要とする。

【0008】

その他の従来技術として、たとえば、リムベースと、ガターバンド、第1および第2のセンターバンド、ディスク、バックフランジとを、完全溶け込み突合せ溶接で接合し、積載量の増加に対応することを可能とする多片リムディスクホイールが提案されている(特許文献1参照)。

係る従来技術は有用であるが、上述したロックリングの着脱に係る問題点を解消するものではない。

【特許文献1】特開2000−108603号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、ロックリングをリムベースに取り付けるに際して、作業者がロックリングの半径方向内へ収縮しようとする弾性反発力に逆らって保持する必要が無く、且つ、作業者がロックリングの重量を支持する必要が無く安全な治具の提供を目的としている。

【課題を解決するための手段】

【0010】

本発明のロックリングの着脱治具は、2個1組で構成され、1組の治具の各々(41、42、 410、420、 411、412、 421、422、 460、462)はロックリング(4)の両端部(4a、4b)にそれぞれ取り付け可能で、且つ、1組の治具(41、42、 410、420、 411、412、 421、422、 460、462)間の間隔が伸縮可能に構成されていることを特徴としている(請求項1)。

【0011】

本発明において、治具(460、462)間の間隔を伸縮した際に、ロックリング(4)が楕円形に変形することを抑制して、真円或いは真円に近い状態に保持するための真円保持機構(480、482)を備えているのが好ましい(請求項2:図32、図33および図35〜図50)。

【0012】

本発明において、1組(40)の治具(41、42)は1本のスクリューボルト(8)により結合されており、1組(40)の治具のおのおの(41、42)は本体部(ブロック41B、42B)およびクランプ部(41C、42C)を備え、本体部(ブロック41B、42B)には貫通した雌ネジ(41h、42h)が設けられており、クランプ部(41C、42C)は全体がコ字状に構成され且つ上部フランジ(Cfu)および下部フランジ(Cfd)を有しており、上部フランジ(Cfu)には雌ネジを形成した貫通孔(Cuh)が設けられ、その貫通孔(Cuh)の雌ねじにはクランプ用ボルト(9)が噛み合っており、下部フランジ(Cfu)の先端部分(Cfde)は尖った形状に構成されており、スクリューボルト(8)の雄ネジと1組の治具(41、42)の貫通した雌ネジ(41h、42h)とが噛み合っており、一方の治具(41あるいは42)に形成された貫通した雌ネジ(41h、42h)における螺旋の向きは、他方の治具(42あるいは41)に形成された貫通した雌ネジ(42h、41h)における螺旋の向きとは逆方向となっており(いわゆる「逆ネジ」となっており)、スクリューボルト(8)の一方の治具(41あるいは42)の貫通した雌ネジ(41h、42h)と噛み合う領域の雄ネジ(81、82)の螺旋の向きは、他方の治具(42あるいは41)の貫通した雌ネジ(42h、41h)と噛み合う領域の雄ネジ(81、82)の螺旋の向きとは逆方向となっている(いわゆる「逆ネジ」となっている)のが好ましい(請求項3)。

【0013】

本明細書において、ディスクを有するホイールについても、「リム」、「多片リム」、「リムベース」という文言を用いている。

【0014】

本発明のロックリングの着脱治具(410、420)において、本体部およびクランプ部が、貫通した雌ネジ(438)を形成したブロック部(432)と、該ブロック部(432)を挟持する2つの挟持部材(434、436)とから構成されており、ブロック部(432)は貫通した雌ネジ(438)と直交する方向へ延在する2本の軸部(440、442)が一体に取り付けられており、挟持部材(434、436)の各々には開口(貫通した開口)が形成されており、ブロック部(432)の軸部(440、442)が挟持部材(434、436)の開口に挿入されており、挟持部材(434、436)には貫通孔(450)が形成されており、貫通孔(450)に挿通したボルト(452)により挟持部(434、436)がブロック部(432)を挟み込んだ状態で一体的に結合されているのが好ましい(請求項4)。

ここで、前記開口(貫通した開口)としては、ロックリング(4)の半径方向(例えば、図36の矢印R方向)を長軸とする長孔(446、448)であるのが好ましい。

或いは、断面円形の開口(446C、448C)でも良い(図39参照)。

もちろん、前記開口の形状は、長孔或いは円形に限定されるものではない。

【0015】

本発明において、前記真円保持機構は、上述した機構(請求項3および請求項4の構成)に限定されるものではなく、例えば、ロックリング(4)を包囲する断面コ字状の枠体(500)と、該枠体(500)の腕部(502)に形成されたロックリング(4)が歪んだ楕円形に変形するのを抑制するためにロックリング(4)と当接可能に配置された突起部(510)とを備えているのが好ましい(図40)。

【0016】

或いは、前記挟持部(434、436)が接続され、ロックリング(4)の接線方向に延在する棒状部材(470)と、該棒状部材(470)に対して垂直あるいはロックリング(4)の半径方向に延在し、ロックリング(4)と当接して、ロックリング(4)の端部近傍が半径方向外方へ拡がるように曲げモーメントを付加する当接部材(480、482)とを有して、前記真円保持機構を構成するのが好ましい(図41〜図43)。

【0017】

また、前記真円保持機構として、ロックリング(4)の両端部(4a、4b)に取り付けられた治具(410、420)間の間隔が伸縮した際に曲げモーメントが最も作用する領域に、前記ロックリング(4)の円周方向の一部を包囲する様に拡径抑制部材(495)を配置して、該拡径抑制部材(495)は前記ロックリング(4)が半径方向外方へ拡がるとロックリング(4)と干渉し、以って、ロックリング(4)が半径方向外方へ拡がるのを抑制するのが好ましい(図44〜図46)。

【0018】

さらに、前記ロックリング(4)は円周方向の位置により横断面形状(断面A−A、B−B、C−Cの形状)が変化しており、ロックリング(4)の両端部(4a、4b)に取り付けられた治具(410、420)間の間隔が伸縮した際に曲げモーメントが最も作用する領域の剛性が他の領域の剛性に比較して大きくなる様に構成されているのが好ましい(図47〜図50)。

例えば、ロックリング(4)における前記曲げモーメントが最も作用する領域以外の領域(の断面)に切除部(4C1、4C2)を設けることにより、前記曲げモーメントが最も作用する領域の剛性を最大にすることができる(図48)。

或いは、ロックリング(4)における前記曲げモーメントが最も作用する領域に補強部(4F)を形成することにより、前記曲げモーメントが最も作用する領域の剛性を最大にすることができる(図49、図50)。

【0019】

上述した治具(請求項1〜4の何れかの治具)を用いたロックリングの取り付け方法は、ロックリング(4)の両端部(4a、4b)のおのおのに2個一組(40)の治具のおのおの(41、42)を取り付ける工程(図4〜図9)と、スクリューボルト(8)を回転して治具(41、42)同士を離隔してロックリング(4)の端面(4ae、4be)間の距離(L)を広げ、これにより、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)をガターバンド(11)の外径(φD2)よりも大きくする工程(図10、図11)と、ロックリング(4)の両端部近傍における突出部(4t)をガターバンド(11)のロックリング溝(11a)に係合させる工程(図12〜図14)と、スクリューボルト(8)を回転して治具(41、42)同士を近接させてロックリングの端面(4ae、4be)間の距離(L)を縮め、これにより、ロックリング(4)を全周にわたってガターバンド(11)のロックリング溝(11a)に係合させる工程(図15〜図17)と、ロックリング(4)の両端部(4a、4b)のおのおのから治具(40:41、42)を取り外す工程(図18)とを有している。

【0020】

この様な取り付け方法は、ダブルタイヤにおけるインナー側のリムとアウター側のリムとが向かい合っている部分(図3において、符号C1、C2で示す領域)で行われるのが好ましい。

【0021】

また、上述した治具(請求項1〜4の何れかの治具)を用いたロックリングの取り外し方法は、ロックリング(4)とガターバンド(11)との接合面(境界面)に治具(40:41、42)のクランプ部(41C、42C)の下側フランジ先端(Cfde)を進入させて、ロックリング(4)の両端部(4a、4b)のおのおのとガターバンド(11)との接合面(境界面)に2個一組の治具(40:41、42)おのおのを取り付ける工程(図19〜図22)と、スクリューボルト(8)を回転して治具(41、42)同士を離隔してロックリングの端面(4ae、4be)間の距離(L)を広げ、これにより、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)をガターバンド(11)の外径(φD2)よりも大きくする工程(図24〜図26)と、ロックリング(4)の突出部(4t)をガターバンド(11)のロックリング溝(11a)から係合解除してロックリング(4)をリムベース(1)から取り外す工程(図27〜図29)と、スクリューボルト(8)を回転して治具(41、42)同士を近接させてロックリング(4)の端面(4ae、4be)同士が接触するまでロックリング端面間の距離(L)を縮める工程(図30)と、ロックリング(4)の両端部(4a、4b)のおのおのから治具(40:41、42)を取り外す工程(図31)とを有している。

【0022】

係るロックリングの取り外し方法は、ダブルタイヤにおけるインナー側のリムとアウター側のリムとが向かい合っている部分(図3において、符号C1、C2で示す領域)で行われるのが好ましい。

【発明の効果】

【0023】

上述する構成を具備する本発明によれば、ロックリング(4)の両端部(4a、4b)に取り付けられた1組の治具(41、42、 410、420、 411、412、 421、422、 460、462)間の間隔が伸縮可能に構成されているので、ロックリング(4)の着脱時に、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)がガターバンド(11)の外径(φD2)よりも大きい状態を容易且つ確実に維持することができる。

例えば、ロックリング(4)の取付に際しては、ロックリング端部(4a、4b)へ取り付けられた1組(40)の治具(41、42)同士をスクリューボルト(8)を回転することにより(請求項3参照)、半径方向に収縮しようとするロックリング(4)の弾性反発力に抵抗しながら、ロックリングの端面(4ae、4be)間の距離(L)を広げれば、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)がガターバンド(11)の外径(φD2)よりも大きい状態を容易且つ確実に維持することができる。

そのため、従来のシングルピースのロックリングを取り付ける場合のように、半径方向内側に収縮しようとする弾性反発力に抵抗しながら作業員がロックリングを保持して、所定の位置に配置するという、非常に困難で且つ過大な労力を必要とする作業を作業員に強いる必要が無くなり、容易且つ安全に作業ができる。

【0024】

また本発明によれば、ロックリング(4)の両端部近傍における突出部(4t)をガターバンド(11)のロックリング溝(11a)に係合させ、スクリューボルト(8)を回転して治具(41、42)同士を近接させてロックリングの端面(4ae、4be)間の距離(L)を縮め、これにより、ロックリング(4)を全周にわたってガターバンド(11)のロックリング溝(11a)に係合させることが出来る。そのため、ロックリング(4)を支持する必要があるのは係る作業の間のみとなり、所定箇所に設置するに際して、重量のあるロックリングを、その弾性反発力に抵抗しながら、長時間に亘って作業員が支持し続ける必要性はなく、容易且つ安全に作業ができる。

【0025】

そして、本発明によれば、例えばスクリューボルト(8)を回転することにより、治具(41、42)同士を近接させれば、ロックリング(4)の半径方向内側に収縮しようとする弾性反発力によって、ロックリング(4)をロックリング溝(11a)に係合させることができる。

したがって、ロックリング溝(11a)に対するロックリング(4)の係合が確実となり、タイヤにエアを充填した際に、ロックリングがタイヤのエア圧による軸方向の力(図51の矢印Y方向の力)によって外れてしまう可能性が無くなる。

そして、ロックリング(4)がガターバンド(11)のロックリング溝(11a)に確実に係合するので、タイヤ(6)とリム(100)とを正確に組み立てることが出来る。

【0026】

また、上述する構成を具備する本発明によれば、ロックリング(4)の取り外しに際しては、例えば、クランプ部(41C、42C)の下側フランジ先端(Cfde)が尖った形状となっているので、ロックリング(4)とガターバンド(11)との接合面(境界面)にクランプ部(41C、42C)の下側フランジ先端(Cfde)を容易に進入させることができ、ロックリング(4)の両端部(4a、4b)のおのおのとガターバンド(11)との接合面(境界面)に2個一組の治具(40:41、42)おのおのを容易に取り付けることが出来る。

【0027】

そして、上述した取り付け方法の場合と同様に、例えば、スクリューボルト(8)を回転して治具(41、42)同士を離隔してロックリングの端面(4ae、4be)間の距離(L)を広げ、これにより、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)をガターバンド(11)の外径(φD2)よりも大きくした状態を維持することができる。

そのため、従来のシングルピースのロックリングを取り付ける場合のように、半径方向内側に収縮しようとする弾性反発力に抵抗しながら作業員がロックリングを保持して、所定の位置に配置するという、非常に困難で且つ過大な労力を必要とする作業を作業員に強いる必要が無くなり、容易且つ安全に作業ができる。

【0028】

そして本発明によれば、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)がガターバンド(11)の外径(φD2)よりも大きい状態を保持しつつ、ロックリング(4)の突出部(4t)をガターバンド(11)のロックリング溝(11a)から係合解除してロックリング(4)をリムベース(1)から取り外すことが出来るので、ロックリング(4)の取り外しに際して、重量のあるロックリング(4)を支持するのは係る作業の間のみである。従って、作業員は、長時間にわたって、その弾性反発力に抵抗しながら、重量のあるロックリング(4)を支持し続ける必要性はない。

【0029】

本発明によれば、前記真円保持機構を備えていれば(請求項2)、治具(41、42、 410、420、 411、412、 421、422、 460、462)間の間隔を伸縮(特に伸長或いは拡大)した際に、ロックリング(4)が歪んだ楕円形に変形することが抑制されて、真円或いは真円に近い状態で拡径することが出来る。

そのため、治具(41、42、 410、420、 411、412、 421、422、 460、462)間の間隔を拡大して、ガターバンド(11)に着脱する際に、ロックリング(4)を容易に着脱することができる。

【発明を実施するための最良の形態】

【0030】

以下、添付図面を参照して、本発明の実施形態について説明する。

図1、図2は、本発明によりガターバンド11に取り付けられたロックリング4の両端部4a、4bと、両端部4a、4bに取り付けられた脱着用治具40とを示している。

【0031】

図1において、図示の実施形態を適用される多片リムの一部が符号100で部分的に示されている。換言すれば、図1において、リム100の一部として、ガターバンド11とロックリング4が部分的に示されている。

ロックリングの両端部4a、4bには、それぞれ、治具41、42が取り付けられている。治具41、42が一組で脱着用治具40を構成している。

【0032】

図1の状態では、治具41、42は1本のスクリューボルト8により貫通されている。明確には図示されていないが、治具41、42には、貫通した雌ネジ41h、42hが形成されている。そして、スクリューボルト8は、図示しない貫通した雌ネジ41h、42hと噛み合っている。

図1において、治具41、42の上方部分には、当該治具41、42を取り付けるためのクランプ用ボルト9が、それぞれ設けられている。

【0033】

明確な図示は省略されているが、治具41に形成された雌ネジ41hと、治具42に形成された雌ネジ42hとは、いわゆる「逆ネジ」となっている。そして、スクリューボルト8においても、治具41を貫通する領域における雄ネジ81と、治具42を貫通する領域における雄ネジ82とが、いわゆる「逆ネジ」となっている。

従って、スクリューボルト8を一方向へ回転すると、治具41、42は相互に離隔する方向へ移動し、スクリューボルト8を反対方向へ回転すると、治具41、42は相互に接近する方向へ移動するように構成されている。

図示の実施形態では、例えば図10、図15を参照して後述するように、スクリューボルト8を反時計方向へ回転すると、治具41、42は相互に離隔し、時計方向に回転すると治具41、42は相互に近づく方向へ移動するように構成されている。

【0034】

治具41、42は、基本的に左右勝手違いの構造となっている。

係る治具41、42において、図2では代表して治具41を示している。

治具41は、ブロック41Bとクランプ41Cとで構成されている。ブロック41Bとクランプ41Cとは、例えば溶接などによって一体に構成されている。ここで、図示は省略されているが、治具42もブロックとクランプとを有している。本明細書では、治具42におけるブロックを、「42B」という符号は図示されていないが、「ブロック42B」と記載する場合がある。同様に、治具42におけるクランプを、「42C」という符号は図示されていないが、「クランプ42C」と記載する場合がある。

ブロック41Bには貫通した雌ネジ(41h:図1参照)が形成されており、クランプ41Cはロックリング4の縁部(図2では左側の縁部)4Eを挟み込んでいる。

【0035】

図2において、クランプ41Cは全体が概略コ字状をしており、上方のフランジCfuと下方のフランジCfdとを有している。

上方のフランジCfuには、雌ネジを設けた貫通孔Cuhが穿孔されている。貫通孔Cuhの図示しない雌ネジに、クランプ用ボルト9を噛み合わせて締め込むことにより、クランプ41Cがロックリングの縁部4Eを挟み込んだ状態を、保持することが出来る。

下方のフランジCfdは、先端Cfdeがくさび状になっており、ロックリング4とガターバンド11との当接面へ進入可能に構成されている。

図2における符号4t、符号11aについては、図11を参照して後述する。

【0036】

治具41、42を用いて(図1、図2で示すように)ロックリングの端部4a、4bを接合するのは、ダブルタイヤにおいては、主にインナー側のリム100Jとアウター側のリム100とが向かい合っている部分であり、図3において、符号C1、C2で示す領域である。

【0037】

次に、図4〜図18を参照して、図1、図2で示すような治具41、42を用いて、ロックリング4をリム(あるいはガターバンド11)100に取り付ける方法について説明する。なお、図51で示すリム100Jへの取り付ける方法も同様である。

図11、図12を参照すれば明らかなように、図4〜図18においては、ロックリング4をアウター側のリム100におけるインナー側の領域(図3における領域C1)に取り付ける場合について説明している。

【0038】

最初に、ロックリングが単体で存在する状態において、図4で示すようにロックリング4の両端部4a、4bの端面4ae、4be近傍に、治具41、42をそれぞれ設置する。

なお、ロックリング4の単体時には、前述したように、ロックリング4の分離箇所における端面4aeと4beは、ロックリング4自体が持つ弾性反発力(径方向寸法を縮めようとする弾性反発力)により当接している。

【0039】

図5で示すように、クランプ41Cあるいは42Cにおける上下のフランジCfu、Cfd間の高さ方向寸法h1は、ロックリング4の端部4Eの高さ方向寸法(厚み)h2よりも大きく設定されている。

そのため、図6で示すように、ロックリング4の縁部4Eは、クランプ41Cの上下のフランジCfu、Cfd間へ容易に挿入される。

ここで、図5においては、図示の簡略化のため治具のクランプ41Cのみを示し、ブロック41Bは省略している。

【0040】

図7で示す状態(ロックリング4の縁部4Eが、クランプのフランジ間に挿入された状態)では、クランプ用ボルト9は締め込まれておらず、クランプ41の上方フランジCfuの下面Cfusと、ロックリング端部4Eの上面4Euとの間には、符号δで示す隙間が存在している。

【0041】

そして、図8で示すように、治具41、42におけるクランプ用ボルト9を締め込む。その結果、図9で示すように、クランプ用ボルト9の下端部9uがロックリング端部4Eの上面4Euに当接し、これにより、治具41、42が、ロックリング端部4a、4bと一体化される。

【0042】

図4および図8で示すように、この段階(図8で示す段階)において、ロックリング端部4aとロックリング端部4bとは当接した状態であり、ロックリング端部4a、4bの端面4ae、4be(図8参照)間の距離Lはゼロである。

【0043】

次に、図10において、インパクトレンチ50、六角レンチ、スパナ、その他の回転工具を用いて、スクリューボルト8を回転する。

前述したように、治具41に形成された雌ネジ41hと、治具42に形成された雌ネジ42hとは、いわゆる「逆ネジ」となっており、スクリューボルト8の治具41を貫通する領域における雄ネジ81と、治具42を貫通する領域における雄ネジ82も、いわゆる「逆ネジ」となっている。

図示の実施形態では、スクリューボルト8を反時計方向へ回転しており、その場合、治具41、42は相互に離隔する方向へ移動するように構成されている。そして、図10で示す工程では、スクリューボルト8を反時計方向へ回転して、ロックリング端部4a、4bの端面4ae、4beが、距離Lだけ離隔している。

【0044】

ロックリング端部4a、4bの端面4ae、4be間の距離Lは、具体的には、図11で示す状態を実現するような距離として、設定されている。

図11、図12で示すように、ロックリング端部4a、4bの端面4ae、4be間の距離Lは、治具41、42をロックリング4の端部4a、4bに固定した時に、ロックリング4の内径側の突出部4tにおける頂点の内径D1が、ガターバンド11の最外径における直径D2よりも、大きくなるような距離として設定されている。所定距離Lとなったら、ロックリング4を装着するべきリムベース1のガターバンド11のロックリング溝11aのところまで移動する(図11、図12における矢印Kの動き)。

【0045】

ロックリング4を、ガターバンド11のロックリング溝11aの上方まで移動したならば(図12の状態)、ロックリング4の上方の領域における突出部(ロックリング4の下方に突出した突出部)4tを、ロックリング溝11aに係合せしめる(図13)。

ロックリング4の上方(図13の矢印U方向)の領域の突出部4tがロックリング溝11aに係合した場合には、ロックリング4の内径φD1はガターバンド11の外径φD2よりも大きいので、図14で示すように、ロックリング4の下方(図14の矢印D方向)の領域は、ガターバンド11から(下方へ)離隔する。

【0046】

図13、図14で示す状態において、スクリューボルト8を時計方向に回転して、ロックリング端部4a、4bの端面4ae、4be間の距離Lを縮小せしめる(図15)。

その結果、図16で示すように、ロックリング4は、全周にわたってガターバンド11のロックリング溝11aに係合するように変形する。そして、図16における下側(図16の矢印D側)の領域のロックリング4が、下側の領域のロックリング溝11aに近接し、係合する。

そして、ロックリング4が全周にわたってロックリング溝11aに係合し、図16における下側(図16の矢印D側)の領域のロックリング4が、図17で示すように下側の領域のロックリング溝11aに係合するまで、スクリューボルト8を時計方向に回転して、ロックリング端部4a、4bの端面4ae、4be間の距離Lを縮小する。

【0047】

ロックリング4が、ガターバンド11のロックリング溝11aに全周にわたって係合したならば、クランプ用ボルト9を緩めて、図18で示すように、治具40(41、42)をロックリング端部4a、4bから取り外す。

この状態では、ロックリング4自身の弾性反発力(バネ性)により、ロックリング4はロックリング溝11aに嵌り込み、確実に装着される。

【0048】

次に、図19〜図31を参照して、治具40(41、42)を用いて、リム100(あるいはガターバンド11)に装着されたロックリング4を取り外す方法について説明する。

【0049】

図19で示すようにガターバンド11に装着されたロックリング4を取り外すために、ロックリング4の両端部4a、4bに、治具40(41、42:以降代表して治具41で説明する)を取り付ける。

治具41を取り付けるためには、図20で示すように、治具41に対して、例えばハンマーHその他により打撃を加えて、治具41のクランプ41Cの下側フランジCfdをロックリング4とガターバンド11との境界(当接面)に進入させる。

図21で示すように、治具41のクランプ41Cの下側フランジCfdは、その先端Cfdeが尖った形状となっているので、ハンマーH等による打撃で、容易に、ロックリング4とガターバンド11との境界(当接面)に進入する。

【0050】

治具41におけるクランプ41Cの下側フランジCfdをロックリング4とガターバンド11との境界(当接面)に進入させて、治具41をロックリング端部4aに取り付けたならば、図22、図23(図22のX-X断面矢視図)で示すように、クランプ用ボルト9を締め付けて、治具41とロックリング端部4aとを一体的に固定する。

【0051】

次に図24に示すように、スクリューボルト8を反時計回り方向に回し、治具41、42を相互に離隔させて、ロックリング端部4a、4bの端面4ae、4be間の距離が所定値Lになるように調節する。

距離Lだけ端面4ae、4be間を離隔することによって、図25に示すように、ロックリング4の突出部4tにおける最頂部の内径D1が、ガターバンド11の外径D2の値よりも大きくなる。

なお、この時、実際の位置関係は、図26に示すように、ロックリング4の下側(図26の矢印D側)の領域において、ロックリング4の突出部4tがガターバンド11よりも下方に位置している。

【0052】

次に、図26の状態で、ロックリング4を持ち上げて、上方(図26の矢印U側)に移動する。

そして、図27で示すように、ロックリング4の突出部4tの内周面(内径がφD1)の全領域が、ガターバンド11(外径がφD2)よりも、半径方向外方に位置するようにせしめる。

【0053】

ロックリングを外す場合、図28で示すように、リムベース1にタイヤ6、ビートシートバンド3、サイドリング2が組み付けられている。そのような場合には、タイヤ6の空気圧を減少して、図28の破線よりも左側(図28の矢印Y側)までタイヤ6を偏寄させておく必要がある。

図28で示すようにタイヤ6を偏寄させないと、ロックリング4の内周面(内径がφD1)の全領域が、ガターバンド(外径がφD2)の半径方向外方に位置するように配置する(図27)際に、ロックリング4がタイヤ6、ビートシートバンド3、サイドリング2と干渉してしまう可能性が存在するからである。

【0054】

次に、図29で示すように、ロックリング4をリム(ガターバンド11)の外側(車両の外側)へスライドして、リムベース1から取り外す。

ここで図29は、ダブルタイヤのインナー側のロックリング(図3における領域C2に装着されているロックリング)を外す場合を示している。

なお、図示の簡略化のため、図29ではタイヤの図示は省略している。

【0055】

図30では、ロックリング4をリムベース1(ガターバンド11)から取り外した後、ロックリング4の端面4ae、4be間の幅(Lで示す幅)が小さくなるようにスクリューボルト8を時計回り方向に回転させる。そして、最終的には、図31に示すように、端面4ae、4be同士を当接させる。

そして、クランプボルト9を緩め、クランプ41C、42Cを解く。クランプ41C、42Cを解くことにより、治具40はロックリング4から完全に外れる。

【0056】

ここで、図1〜図31の第1実施形態では、スクリューボルト8において、治具41を貫通する領域における雄ネジ81と、治具42を貫通する領域における雄ネジ82とが、いわゆる「逆ネジ」となっている。そして、スクリューボルト8を回転することにより、2つの治具41、42間の間隔が拡大したり、縮小するように構成されている。

しかし、図32で示す第1変形例の様に、スクリューボルト8Aの雄ネジ80を同一方向のネジ山のみで構成し、治具411或いは412の何れか一方(図32では右側の治具411)とスクリューボルト8Aの軸方向とを固定して、他方の治具(図32では左側の治具412)には雌ネジ(図32では図示せず)を形成して、治具412のみがスクリューボルト8Aと螺合して移動可能なように構成することが可能である。

【0057】

或いは、図33で示す第2変形例の様に、治具421と治具422とがシリンダ機構430(例えば小型の油圧シリンダ機構)に取り付けられており、シリンダ機構430を伸長することにより治具421と治具422との間隔を拡大し、シリンダ機構430を収縮することにより治具421と治具422との間隔を収縮することが出来る。

図32の第1変形例、図33の第2変形例におけるその他の構成及び作用効果については、図1〜図31で説明したのと同様である。

【0058】

次に図34〜図39を参照して、本発明の第2実施形態について説明する。

図34は、図1〜図33で説明した第1実施形態の概要を示している。図34において、スクリューボルト8を反時計方向へ回転して治具41、42を離隔させる場合について述べる。

発明者の実験によれば、治具41、42を離隔させた場合には、ロックリング4の内径は均一に増加せず、図34において符号φAで示すロックリング内径が、符号φBで示すロックリング内径よりも小さくなる(φB>φAとなる)傾向がある。すなわち、ロックリング4の内径側は真円とはならずに、歪んだ楕円形となってしまう傾向がある。

【0059】

ロックリング4の内径側が真円とはならずに、歪んだ楕円形になってしまうと、治具41、42間の間隔を広くしても、全周に亘ってロックリング4の内径φD1がガターバンド11の外径φD2よりも大きくならず、ガターバンド11(図34では図示せず)上を適切な位置まで移動させる事が出来ない。

そのため、治具41、42間の間隔をさらに広くしなければならない。

【0060】

治具41、42間の間隔を広くしても、ロックリング4の内径側が真円を維持したまま拡径しないのは、治具41、42間の間隔を広くしてロックリング4の端面間の距離Lを大きくする際に、ロックリング4に治具41、42から付加される曲げモーメントが、治具41或いは42からロックリング4の各部分までの距離に比例していることに起因する。

図34において、治具41、42はスクリューボルト8と螺合しているため、ロックリング4の端部とは相対運動しない。そのため、治具41の端部41Tあるいは治具42の端部42Tと、スクリューボルト8の中心軸方向A8Lとは、常に一定の角度(直角)を保つ事になる(図34では、治具41の端部41Tの向きAR1とスクリューボルト8の中心軸方向A8Lとの角度のみを示す)。

【0061】

治具41、42の間隔をさらに広くした場合、図34で示す様に、治具41、42はスクリューボルト8と噛み合っているため、治具41の端部41Tの向きAR1とスクリューボルト8の中心軸方向A8Lとの角度が一定(直角)となり、変化しなくなる。そのため、ロックリング4は、治具41、42が固定されている箇所の近傍で、曲率を小さくするように変化する。係る曲率の変化のため、治具41、42間の間隔を広くした際に、ロックリング4の内径側の真円状態が維持できない。

【0062】

本発明の第2実施形態は、係る問題を解決するために提案された。

図35は、第2実施形態の概要を示している。

図35で示す様に、第2実施形態では、ロックリング4の両端部に固定される治具410、420は、その端部410T、420Tがスクリューボルト8の中心軸A8Lに対する角度(図35では角度θが例示されている)が変更自在に構成されている。

【0063】

そのため、図35においては、スクリューボルト8が治具410、420と噛み合っていても、治具410、420間の間隔ΔLが広くなるにつれて、或は、狭くなるにつれて、端部41T、42Tの中心軸A8Lに対する角度が徐々に変化する。そして、ロックリング4は治具410、420の近傍において急激に曲率が変化することが無くなる。

その結果、ロックリング4の端部における接線方向(矢印A4ae方向)は、ロックリング4の内径側の中心からロックリング4の端部とを結ぶ半径方向に対して常に直角な方向が維持されるので、ロックリング4の内径側は円形の状態(図35では内径φCの円形)が維持され易いのである。

【0064】

図36〜図38を参照して、治具410の端部410Tと、治具420間の端部420Tとが、スクリューボルト8の中心軸A8Lに対する角度を変化可能にする構成を説明する。

なお、図37及び図38では、治具410のみを図示する。

【0065】

図36、図37において、治具410、420では、図1〜図33の治具41、42、411、412における本体部およびクランプ部に相当する部分が、ブロック部432と、ブロック部432を挟持する2つの挟持部材434、436から構成されている。

図37および図38で示すように、ブロック部432には貫通した雌ネジ438が形成されている。そして、図37および図38では、貫通した雌ネジ438に、スクリューボルト8が噛み合って挿入された状態が示されている。

【0066】

図37で明確に示されているように、ブロック部432には軸部440、442が一体に設けられている。

軸部440、442は、スクリューボルト8と直交する方向に延在している。換言すれば、軸部440、442は、貫通した雌ネジ438の軸方向と直交するように延在している。

【0067】

挟持部材434には長孔446が貫通しており、挟持部材436には長孔448が貫通している。そして、軸部440は長孔446に挿入され、軸部442は長孔448に挿入される。

長孔446、448は、ロックリング4の半径方向、すなわち図36において矢印Rで示す方向を長軸として形成されている。そして、長孔446、448内で、軸部440、442は回転自在で且つロックリング4の半径方向に移動自在である。

【0068】

挟持部材434、436には貫通孔450が形成されており、挟持部材436の貫通孔450には雌ネジが形成されている。

図36〜図38において、貫通孔450にはボルト452(図37では1点鎖線で示す:図38では締結方向を一対の矢印452Iで示す)が挿入され、且つ、噛み合っており、ボルト452で締め付けることにより、挟持部434、436がブロック部432を挟み込んだ状態で一体的に結合される。

【0069】

図38で示すように、挟持部434、436のロックリング側端部434E、436Eはクランプ状に構成されており、ボルト452を締結して、挟持部434、436を矢印452Iで示すように締め付ければ、クランプ上端部434E、436Eがロックリング4を挟み込むように係止する。以って、ブロック部432、挟持部材434、436、ロックリング4が一体に固定される。

【0070】

図36〜図38で示すように構成すれば、スクリューボルト8はブロック部432の貫通した雌ネジ438と噛み合うので、図1〜図34の実施形態と同様な作用効果を奏することが出来る。

それに加えて、ブロック部432の軸部440、442が長孔446、448に各々挿入されることにより、挟持部材434、436の間隔が多少増減して、挟持部材434、436が互いに平行とならなくても、軸部440、442が長孔446、448内で回転し、ロックリング4の半径方向に移動するので、図35における角度θは自由に変化する。そのため、ロックリング4の治具440、442近傍の領域で曲率が小さく変動してしまうことはなくなる。

換言すれば、治具410、420の間隔ΔLの増減によりロックリング4の内径(図35におけるφC)が増減しても、間隔ΔL、径φC、角度θの変化は、長孔446、448で吸収される。その結果、治具410、420の間隔ΔLが変動しても、ロックリング4の内径側は円形に保たれ易い。

【0071】

上述した通り、図36〜図38の第2実施形態では、挟持部材434には長孔446が貫通しており、挟持部材436には長孔448が貫通しており、長孔446、448は、ロックリング4の半径方向、すなわち図36において矢印Rで示す方向を長軸として形成されている。しかし、図39で示すように、長孔446、448に代えて、断面円形の開口446C、448Cを、挟持部材434、436に形成しても良い。そして、断面円形の開口446C、448C内で、軸部440、442は回転自在で且つ移動動自在である。

なお、明確には図示されていないが、挟持部材434、436に形成される開口(貫通した開口)の断面形状は、楕円形(長孔)や円形に限定される訳ではなく、その他の断面形状を有する開口を形成しても良い。

図34〜図39を参照して説明した第2実施形態のその他の構成および作用効果は、図1〜図33の第1実施形態と同様である。

【0072】

図40は本発明の第3実施形態を示している。

図40において、符号A32で示す箇所は、図34〜図39を参照して説明した第2実施形態と同一の構造となっている。すなわち、図34〜図39で説明した治具410、420がロックリング4の両端部に結合されており、スクリューボルト8が治具410、420と噛み合っている。

【0073】

それに加えて、図40においては、ロックリング4が断面コ字状の枠体500によって囲まれている。そして、枠体500の腕部502には突起部510が形成されている。

図40で示すように、腕部502がロックリング4の内径φB方向と直交するように、枠体500でロックリング4を包囲する。この場合、枠体500における図40の下方は開放されており、枠体500の開放された部分からロックリング4に被せる(包囲する)。

【0074】

図40の第3実施形態において、治具410、420の間隔を広くした際に、ロックリング4が円形に変形せず、内径φBが内径φAよりも大きくなる傾向を示す場合には、腕部502に配置された突起部510がロックリング4の外周部と当接し、ロックリング4の内径φBはそれ以上に大きくならず、ロックリング4が歪んだ楕円形に変形することを抑制出来る。

その状態で治具410、420の間隔を広くすれば、ロックリング4は内径φA方向にのみ拡径するので、ロックリング4が円形を維持する事が出来る。

【0075】

図40では、突起部510によりロックリング4の内径φB方向の拡径を抑制して、ロックリング4が歪んだ楕円形に変形することを抑制しているが、その他の構成によりロックリング4が歪んだ楕円形に変形するのを抑制出来る。

例えば、枠体500の腕部502に設けた突起部510を、ネジ構造により突起量を調節可能に構成し、当該突起部510によりロックリング4の内径φB方向の拡径を抑制して、ロックリング4が歪んだ楕円形に変形することを抑制する事が可能である。或いは、腕部502がロックリング4の外周面と当接する様に構成して、内径φB方向の拡径を抑制してロックリング4が歪んだ楕円形に変形することを抑制しても良い。

【0076】

図40の第3実施形態におけるその他の構成および作用効果は、図1〜図39の実施形態と同様である。

尚、第3実施形態において、図40の治具410、420の代わりに、図32の治具411、412、或は、図33の治具421、422を用いれば、逆ねじを有するスクリュー8を用いる必要はない。

【0077】

図41〜図43は、本発明の第4実施形態を示している。

この第4実施形態は、第3実施形態と同様に、治具間の間隔が拡大した際に、ロックリング4が歪んだ楕円形になることを防止して、真円に近い状態を保持する機能を奏する。

【0078】

図41において、ロックリング4の両端部4a、4bの上方には棒状部材470がロックリング4の接線方向に配置されている。詳細には、棒状部材470は、ロックリング4の中心線Lc(図41では垂直方向に延在する中心線)と直交し、中心線Lcに対して線対称に形成されている。

ロックリング4の両端部4a、4bに係合する治具460、462は、図36〜図38で説明したものと同様の挟持部(図示を省略、図37の符号434、436で示す部材と同様)を有している。

【0079】

図41、図42において、治具460、462のロックリング4と係合する側の端部とは反対側の端部近傍に回転軸470Sを有しており、回転軸470Sは棒状部材470に形成された長孔470H内に収容されて、長孔470H内で移動可能且つ回転可能に軸支されている。そして、回転軸470Sと長孔470Hにより、治具460、462を棒状部材470に対して回動可能で且つ棒状部材470の長手方向へ移動可能に支持する軸支部470Jが構成されている。

【0080】

棒状部材470の左右両端部近傍には当接部材480、482が設けられており、当接部材480、482は、棒状部材470と直交して棒状部材470の下方に延在している。また、当接部材480、482は、ロックリング4の中心方向へ向かって延在していても良い。当接部材480、482の下端はロックリング4の外周面に当接されている。

なお、当接部材480、482をボルト構造にして、棒状部材470からの突出量(図41、図42では下方に延在している長さ)を調節可能に構成しても良い。

【0081】

図41は、スクリューボルト8を反時計回りに回転して、ロックリング4の両端部を接近させた状態を示している。その状態におけるロックリング4は、図43では実線Aで示されている。

一方、スクリューボルト8を時計回りに回転させて、ロックリング4の両端部4a、4bを離隔させた状態が、図42で示されている。ロックリング4の両端部4a、4bを離隔した状態(図42の状態)において、仮に当接部材480、482が存在しなければ、ロックリング4は、図43の点線Bで示すように、横軸(図43における水平方向軸)が長軸となるような歪んだ楕円形状に変形する。

図43の点線Bでは明確には示されていないが、ロックリング4の両端部4a、4bを離隔する際に、端部4a、4bの近傍領域には曲げモーメントが作用せず、ロックリング4の端部4a、4bの近傍における曲率半径が小さくなり、ロックリング4は真円とは異なる形状に変形されてしまう。

【0082】

これに対して、第4実施形態では、図42で示すように、当接部材480、482がロックリング4の外周に当接し、ロックリング4の外周を押圧している。

そのため、図42の状態において、ロックリング4の両端部を離隔させた場合には、当接部材480、482によって、ロックリング4は、当接部材480、482と当接している箇所の周辺が半径方向外方に拡げられて、曲率半径が増加する。そして、ロックリング4の外周全体が、図43の破線Cに示すように、真円に近い状態に維持される。

【0083】

図41〜図43の第4実施形態におけるその他の構成及び作用効果については、図1〜図40の各実施形態と同様である。

なお、前述したように、第4実施形態は、図35〜図39の第2実施形態の治具410、420と同様な拡径機構460、462を用いているが、図1〜図33の第1実施形態の治具を適用することも可能である。特に、図32、図33の変形例で説明したような治具を適用すれば、逆ねじを有するスクリューを用いることなく、ロックリング4の両端部を離隔させることが出来る。

【0084】

図44〜図46は、本発明の第5実施形態を示している。

この第5実施形態も、治具間の間隔が拡大した際にロックリング4が歪んだ楕円形となることなく、真円に近い状態を保持する機能を奏する。

【0085】

図44において、ロックリング4の両端4a、4bには治具410、420が係合しており、ロックリング4の治具410、420が係合した端部4a、4bとはロックリング4の円周方向の反対側には、拡径抑制部材495が設けられている。

拡径抑制部材495は、図45に示すように、一対のクランプ495A、495Bと、一対のクランプ495A、495Bを一体に結合するボルトBとによって構成されており、ボルトBを締め付けることにより、クランプ495A、495Bがロックリング4を締め付け、以って、拡径抑制部材495がロックリング4の所定の位置(例えば、図示の位置)に固定される。

【0086】

図45のX断面矢視を示す図46において、クランプ495A(495B)の半径方向内側のロックリングとの接触面495cは、ロックリング4の突出部4tを除いた内周面の内径寸法と同一に設定されている。

一方、クランプ495A(495B)の半径方向内側のロックリングとの接触面495cと、クランプ495A(495B)の半径方向外側のロックリングとの接触面495dとの隙間h3は、ロックリング4が問題なく当該隙間h3に入るように、ロックリング4の突出部4tを除いた高さ方向寸法h2よりも僅かに大きく設定されている。

拡径抑制部材495のロックリングとの接触面495c、495dを上述したように設定することにより、治具410、420間の間隔を拡げてロックリング4を拡径した場合に、拡径抑制部材495によって、ロックリング4の剛性が局部的に増大し、拡径抑制部材495が係合している領域の曲率半径が、大きくなってしまうことが抑制される。

【0087】

拡径抑制部材495において、図44における左右方向の長さLが長いほど、ロックリング4を拡径した場合に、拡径抑制部材495によって大きな拘束力が得られる。しかし、拡径抑制部材495の左右方向長さLの値を大きくし過ぎると、拡径抑制部材495自体が重くなって取り扱いが困難となる。また、ロックリング4の着脱に必要な拡径までもが制限されてしまうので注意が必要である。

図44〜図46では、拡径抑制部材495が1個のみ設けられており、最も曲率半径が変化し易い位置(図44の最下方:治具410、420に対して反対側の位置)に取り付けられている。

【0088】

図44〜図46の第5実施形態におけるその他の構成及び作用効果については、図1〜図43の各実施形態と同様である。

なお、前述したように、第5実施形態は、図35〜図39の第2実施形態の治具410、420を用いているが、図1〜図33の第1実施形態の治具を適用することも可能である。特に、図32、図33で治具を適用すれば、逆ねじを有するスクリューを用いる必要がなくなる。

【0089】

図47、図48は、本発明の第6実施形態を示している。

この第6実施形態も、治具間の間隔が拡大した際に、ロックリング4が歪んだ楕円形となることを防止して、真円に近い状態を保持する機能を奏する。

【0090】

図47、図48の第6実施形態では、ロックリング4が、その円周方向の位置によって横断面形状を図48(断面A−A、断面B−B、断面C−C)に示すように変化させている。図48において、断面A−A、断面B−Bには、それぞれ切除部4c1、4c2が切除されている。そして、切除部4c1は、切除部4c2よりも大きく形成されている。

なお、断面C−Cには切除部は設けられていない。

【0091】

図47、図48の第6実施形態では、ロックリング4の端面4a、4b間の間隔が拡大したときに、曲げモーメントが大きく作用しないロックリング4の円周方向領域におけるロックリング4の断面二次モーメント(剛性)を小さくしている。

これにより、ロックリング4の両端部間の間隔が広がった際に、断面A−A、断面B−Bに相当する領域の曲率を増大させ、以って、ロックリング4が歪んだ楕円形に変形することを抑制している。

【0092】

ところで、図48を参照して上述したのとは逆に、曲げモーメントが大きく作用する領域の断面二次モーメント(剛性)を大きくし、以って、ロックリング4の両端部間の間隔が広がった際に、ロックリング4が歪んだ楕円形に変形することを抑制しても良い。

図49、図50は、その様な思想に基づいており、図47、図48で示す第6実施形態の変形例である。

【0093】

図49において、第6実施形態の変形例では、ロックリング4の両端とは反対側(図49における下端)の領域には、図49において左右対称の傾斜面を持つ部材4Fが形成されており、図49のX−X線(中央部)がもっとも肉厚になる様に構成されている。

図50で示すように、図49の左右方向について対称の傾斜面を持つ部材4Fは、溶接4Fwによってロックリング4に固着されている。

図49、図50で示す第6実施形態の変形例では、ロックリング4において、曲げモーメントが大きく作用するロックリング4の円周方向の領域(図47であれば下端部)の断面二次モーメント(剛性)を大きく形成して、当該領域の曲げ変形を抑制し、以って、ロックリング4の両端部間の間隔が広がった際に、ロックリング4が歪んだ楕円形に変形することを抑制する。

【0094】

図47〜図50の第6実施形態におけるその他の構成及び作用効果については、図1〜図46の各実施形態と同様である。

ここで、第6実施形態は、図35〜図39の第2実施形態の治具10、420を用いているが、図1〜図33の第1実施形態の治具を適用することも可能である。特に、図32、図33の治具を適用すれば、逆ねじを有するスクリューを用いる必要がない。

【0095】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない旨を付記する。

例えば、上述した本発明は、ディスクを有するホイールについても、ディスクを有しないリムについても、適用可能である。

また、ダブルタイヤの場合のみならず、シングルタイヤの場合においても、いわゆる「ワンピース」のロックリングを使用するのであれば、本発明は適用可能である。

そして、前輪側のリムに対しても、後輪側のリムに対しても、本発明は適用可能である。

【図面の簡単な説明】

【0096】

【図1】本発明の実施形態の要部を示す正面図。

【図2】図1の矢視B拡大断面図。

【図3】図示の実施形態によりロックリングの端部を接合する領域を示す部品図。

【図4】ロックリング端部に治具を取り付けた状態を示す正面図。

【図5】ロックリング端部の厚さ寸法と、クランプのフランジ間の間隔との違いを模式的に示す図。

【図6】ロックリング端部がクランプのフランジ間に挿入された状態を示す側面図。

【図7】図6において、ロックリング端部とクランプの上部フランジとの相対的な位置関係を示す部分拡大図。

【図8】クランプ用ボルトを締め込む工程を示す正面図。

【図9】クランプ用ボルトを締め込んだ状態を示す部分拡大側面図。

【図10】スクリューボルトを回転してロックリング端部間を広げる工程を示す正面図。

【図11】ロックリング端部間を広げた場合において、ロックリングの内径寸法と、ガターバンドの外形寸法との関係を示す側面図。

【図12】ロックリングをガターバンドのロックリング溝上方まで移動した状態を示す側面図。

【図13】治具を取り付けた側のロックリングをガターバンドのロックリング溝に係合させた状態を示す側面図。

【図14】図13の状態において、ロックリングとガターバンドとの全体的な位置関係を示す側面図。

【図15】図13の状態で、ロックリング端部間の距離を縮小する工程を示す正面図。

【図16】図15の状態において、ロックリングとガターバンドとの全体的な位置関係を示す側面図。

【図17】ロックリング端部間の距離を縮小して、治具を取り付けていない側のロックリングがガターバンドのロックリング溝に係合した状態を示す側面図。

【図18】治具をロックリング端部から取り外し、ロックリングの装着が完了した状態を示す側面図。

【図19】ガターバンドから取り外すべきロックリングの端部を示す正面図。

【図20】ロックリングとガターバンドとの境界面に、治具のクランプにおける下方フランジを進入させる工程を示す図。

【図21】治具のクランプにおける下方フランジを示す拡大図。

【図22】治具のクランプ用ボルトを締め込む工程を示す正面図。

【図23】図22の工程を示す側面図。

【図24】スクリューボルトを回転してロックリング端部間を広げる工程を示す正面図。

【図25】ロックリング端部間を広げた場合において、ロックリングの内径寸法と、ガターバンドの外径寸法との関係を示す側面図。

【図26】図25の状態において、ロックリングとガターバンドとの全体的な位置関係を示す側面図。

【図27】ロックリングの内周面の全領域をガターバンドの半径方向外方に位置する工程を示す図。

【図28】図27の工程に際して、ロックリングがタイヤ、ビートシートバンド、サイドリングと干渉しないように、タイヤを偏寄させた状態を示す図。

【図29】ロックリングをスライドしてリムベースから取り外す工程を示す図。

【図30】リムベースから取り外したロックリングの端部を接合する工程を示す図。

【図31】治具をロックリング端部から外す工程を示す図。

【図32】第1実施形態の第1変形例の要部を示す正面図。

【図33】第1実施形態の第2変形例の要部を示す正面図。

【図34】本発明の第2実施形態における改良点を説明するため、第1実施形態の概要を示す図。

【図35】本発明の第2実施形態を示す正面図。

【図36】第2実施形態の要部を示す正面図。

【図37】第2実施形態の治具を分割して示す部分拡大図。

【図38】第2実施形態における治具とロックリングとの配置を示す部分拡大図。

【図39】第2実施形態における変形例の要部を示す正面図。

【図40】本発明の第3実施形態を示す正面断面図。

【図41】本発明の第4実施形態の正面図。

【図42】第4実施形態で、ロックリングの端部間の間隔を拡げた状態を示す正面図。

【図43】端部間の間隔を拡げる以前のロックリングと、第4実施形態を適用せずにロックリングの端部間の間隔を拡げた状態と、第4実施形態を適用してロックリングの端部間の間隔を拡げた状態とを比較して示す模式図。

【図44】本発明の第5実施形態の正面図。

【図45】図44におけるA−A線拡大断面図。

【図46】図45の矢視B拡大断面図。

【図47】本発明の第6実施形態の正面図。

【図48】図47の部分断面図。

【図49】第6実施形態の変形例における要部を示す部分拡大正面図。

【図50】図49のC−C矢視断面図。

【図51】従来技術における多片リムの断面図。

【図52】図51におけるロックリングの単体図。

【図53】従来技術におけるダブルタイヤの構成を示す断面図。

【符号の説明】

【0097】

1・・・リムベース

2・・・サイドリング

3・・・ビードシートバンド

4・・・ロックリング

6・・・タイヤ

8・・・スクリューボルト

9・・・クランプボルト

11・・・ガターバンド

40、41、42・・・治具

【技術分野】

【0001】

本発明は、建設機械または鉱山機械用のタイヤ、特に大型の建設機械または鉱山機械用のタイヤに装着される多片リム(multi−piece rim)に関する。

【背景技術】

【0002】

大型の建設機械または鉱山機械用のタイヤは乗用車用のタイヤとは剛性が異なり、シングルピースのリムでは、大型の建設機械または鉱山機械用のタイヤが入らない場合が多い。そのため、大型の建設機械また鉱山機械用のタイヤについては、多片リムが用いられる場合が多い。

【0003】

そのような多片リムの構成を、図51で示す。

図51において、多片リム100Jは、リムベース1と、左右のサイドリング2と、ビードシートバンド3と、ロックリング4とを有している。

リムベース1のロックリング4を設けた側の端部(図51では右側端部)近傍は、ガターバンド11と呼ばれる。リムベース1の左端側端部にはバックフランジ12が形成されている。

なお、図51では、建設機械または鉱山機械側(ハブ)に多片リムを取り付けるための構成については、図示を省略している。

【0004】

図51において、タイヤ6に空気を注入し、タイヤ6の空気圧が高くなると、タイヤは図51の左右両方向へ膨張し、図51における左右の両側のサイドリング2もそれに伴って左右両方向へ移動しようとする。すると、ビートシートバンド3は、矢印「Y」方向へ移動する。

ロックリング4はガターバンド11に形成された溝11aに嵌合しており、ガターバンド11はリムベース1と一体である。これにより、ロックリング4は、右側のサイドリング2およびビートシートバンド3が、図51中の右側へ移動するのを規制する。

【0005】

図52は、単一部品(シングルピース)として成形されたロックリング4を示している。

シングルピースのロックリング4は、弾性、特に図52の矢印R方向(半径方向内方)に収縮する方向へ作用する弾性反発力を有しており、一個所の切れ目4sが形成されている。ただし、ロックリング4をリムに装着していない単体での状態では、前記切れ目4sはロックリング4の弾性反発力により閉じている。

半径方向内方(図52の矢印R方向)に収縮する方向へ作用する弾性反発力をロックリング4が有していないと、使用中にガターバンド11に形成された溝11a(図51参照)からロックリング4がはみ出してしまう恐れがある。そして、半径方向(図52のR方向)に収縮する弾性反発力が作用することにより、ロックリング4がガターバンドの溝11aに嵌合して保持されるのである。

【0006】

大型の建設機械または鉱山機械では、後輪側は複輪(ダブルタイヤ)となっているものがある。ダブルタイヤでは、インナー側およびアウター側の双方にタイヤとリムを有する構造となっている。

【0007】

図53で示す多片リム100,100Jにおいて、図52で示すようなシングルピースのロックリング4を用いた場合には、アウター側の多片リム100あるいはインナー側の多片リム100Jにロックリング4を取り付ける場合に、弾性反発力(図52の矢印R方向へ収縮しようとする弾性反発力)に逆らって、半径方向寸法(図52のR方向寸法)が大きい状態にロックリング4を保持しつつ、アウター側の多片リム100におけるリムベース部1を通過させて、ガターバンド11の溝11a(図51参照)にロックリング4を装着しなければならない。

ここで、ロックリング4の質量は、たとえば50kg程度ある場合も存在するので、そのように重いロックリング4を、半径方向に収縮しようとする弾性反発力に抵抗しながら保持して、所定の位置に配置することは、非常に困難であり、過大な労力を必要とする。

【0008】

その他の従来技術として、たとえば、リムベースと、ガターバンド、第1および第2のセンターバンド、ディスク、バックフランジとを、完全溶け込み突合せ溶接で接合し、積載量の増加に対応することを可能とする多片リムディスクホイールが提案されている(特許文献1参照)。

係る従来技術は有用であるが、上述したロックリングの着脱に係る問題点を解消するものではない。

【特許文献1】特開2000−108603号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、ロックリングをリムベースに取り付けるに際して、作業者がロックリングの半径方向内へ収縮しようとする弾性反発力に逆らって保持する必要が無く、且つ、作業者がロックリングの重量を支持する必要が無く安全な治具の提供を目的としている。

【課題を解決するための手段】

【0010】

本発明のロックリングの着脱治具は、2個1組で構成され、1組の治具の各々(41、42、 410、420、 411、412、 421、422、 460、462)はロックリング(4)の両端部(4a、4b)にそれぞれ取り付け可能で、且つ、1組の治具(41、42、 410、420、 411、412、 421、422、 460、462)間の間隔が伸縮可能に構成されていることを特徴としている(請求項1)。

【0011】

本発明において、治具(460、462)間の間隔を伸縮した際に、ロックリング(4)が楕円形に変形することを抑制して、真円或いは真円に近い状態に保持するための真円保持機構(480、482)を備えているのが好ましい(請求項2:図32、図33および図35〜図50)。

【0012】

本発明において、1組(40)の治具(41、42)は1本のスクリューボルト(8)により結合されており、1組(40)の治具のおのおの(41、42)は本体部(ブロック41B、42B)およびクランプ部(41C、42C)を備え、本体部(ブロック41B、42B)には貫通した雌ネジ(41h、42h)が設けられており、クランプ部(41C、42C)は全体がコ字状に構成され且つ上部フランジ(Cfu)および下部フランジ(Cfd)を有しており、上部フランジ(Cfu)には雌ネジを形成した貫通孔(Cuh)が設けられ、その貫通孔(Cuh)の雌ねじにはクランプ用ボルト(9)が噛み合っており、下部フランジ(Cfu)の先端部分(Cfde)は尖った形状に構成されており、スクリューボルト(8)の雄ネジと1組の治具(41、42)の貫通した雌ネジ(41h、42h)とが噛み合っており、一方の治具(41あるいは42)に形成された貫通した雌ネジ(41h、42h)における螺旋の向きは、他方の治具(42あるいは41)に形成された貫通した雌ネジ(42h、41h)における螺旋の向きとは逆方向となっており(いわゆる「逆ネジ」となっており)、スクリューボルト(8)の一方の治具(41あるいは42)の貫通した雌ネジ(41h、42h)と噛み合う領域の雄ネジ(81、82)の螺旋の向きは、他方の治具(42あるいは41)の貫通した雌ネジ(42h、41h)と噛み合う領域の雄ネジ(81、82)の螺旋の向きとは逆方向となっている(いわゆる「逆ネジ」となっている)のが好ましい(請求項3)。

【0013】

本明細書において、ディスクを有するホイールについても、「リム」、「多片リム」、「リムベース」という文言を用いている。

【0014】

本発明のロックリングの着脱治具(410、420)において、本体部およびクランプ部が、貫通した雌ネジ(438)を形成したブロック部(432)と、該ブロック部(432)を挟持する2つの挟持部材(434、436)とから構成されており、ブロック部(432)は貫通した雌ネジ(438)と直交する方向へ延在する2本の軸部(440、442)が一体に取り付けられており、挟持部材(434、436)の各々には開口(貫通した開口)が形成されており、ブロック部(432)の軸部(440、442)が挟持部材(434、436)の開口に挿入されており、挟持部材(434、436)には貫通孔(450)が形成されており、貫通孔(450)に挿通したボルト(452)により挟持部(434、436)がブロック部(432)を挟み込んだ状態で一体的に結合されているのが好ましい(請求項4)。

ここで、前記開口(貫通した開口)としては、ロックリング(4)の半径方向(例えば、図36の矢印R方向)を長軸とする長孔(446、448)であるのが好ましい。

或いは、断面円形の開口(446C、448C)でも良い(図39参照)。

もちろん、前記開口の形状は、長孔或いは円形に限定されるものではない。

【0015】

本発明において、前記真円保持機構は、上述した機構(請求項3および請求項4の構成)に限定されるものではなく、例えば、ロックリング(4)を包囲する断面コ字状の枠体(500)と、該枠体(500)の腕部(502)に形成されたロックリング(4)が歪んだ楕円形に変形するのを抑制するためにロックリング(4)と当接可能に配置された突起部(510)とを備えているのが好ましい(図40)。

【0016】

或いは、前記挟持部(434、436)が接続され、ロックリング(4)の接線方向に延在する棒状部材(470)と、該棒状部材(470)に対して垂直あるいはロックリング(4)の半径方向に延在し、ロックリング(4)と当接して、ロックリング(4)の端部近傍が半径方向外方へ拡がるように曲げモーメントを付加する当接部材(480、482)とを有して、前記真円保持機構を構成するのが好ましい(図41〜図43)。

【0017】

また、前記真円保持機構として、ロックリング(4)の両端部(4a、4b)に取り付けられた治具(410、420)間の間隔が伸縮した際に曲げモーメントが最も作用する領域に、前記ロックリング(4)の円周方向の一部を包囲する様に拡径抑制部材(495)を配置して、該拡径抑制部材(495)は前記ロックリング(4)が半径方向外方へ拡がるとロックリング(4)と干渉し、以って、ロックリング(4)が半径方向外方へ拡がるのを抑制するのが好ましい(図44〜図46)。

【0018】

さらに、前記ロックリング(4)は円周方向の位置により横断面形状(断面A−A、B−B、C−Cの形状)が変化しており、ロックリング(4)の両端部(4a、4b)に取り付けられた治具(410、420)間の間隔が伸縮した際に曲げモーメントが最も作用する領域の剛性が他の領域の剛性に比較して大きくなる様に構成されているのが好ましい(図47〜図50)。

例えば、ロックリング(4)における前記曲げモーメントが最も作用する領域以外の領域(の断面)に切除部(4C1、4C2)を設けることにより、前記曲げモーメントが最も作用する領域の剛性を最大にすることができる(図48)。

或いは、ロックリング(4)における前記曲げモーメントが最も作用する領域に補強部(4F)を形成することにより、前記曲げモーメントが最も作用する領域の剛性を最大にすることができる(図49、図50)。

【0019】

上述した治具(請求項1〜4の何れかの治具)を用いたロックリングの取り付け方法は、ロックリング(4)の両端部(4a、4b)のおのおのに2個一組(40)の治具のおのおの(41、42)を取り付ける工程(図4〜図9)と、スクリューボルト(8)を回転して治具(41、42)同士を離隔してロックリング(4)の端面(4ae、4be)間の距離(L)を広げ、これにより、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)をガターバンド(11)の外径(φD2)よりも大きくする工程(図10、図11)と、ロックリング(4)の両端部近傍における突出部(4t)をガターバンド(11)のロックリング溝(11a)に係合させる工程(図12〜図14)と、スクリューボルト(8)を回転して治具(41、42)同士を近接させてロックリングの端面(4ae、4be)間の距離(L)を縮め、これにより、ロックリング(4)を全周にわたってガターバンド(11)のロックリング溝(11a)に係合させる工程(図15〜図17)と、ロックリング(4)の両端部(4a、4b)のおのおのから治具(40:41、42)を取り外す工程(図18)とを有している。

【0020】

この様な取り付け方法は、ダブルタイヤにおけるインナー側のリムとアウター側のリムとが向かい合っている部分(図3において、符号C1、C2で示す領域)で行われるのが好ましい。

【0021】

また、上述した治具(請求項1〜4の何れかの治具)を用いたロックリングの取り外し方法は、ロックリング(4)とガターバンド(11)との接合面(境界面)に治具(40:41、42)のクランプ部(41C、42C)の下側フランジ先端(Cfde)を進入させて、ロックリング(4)の両端部(4a、4b)のおのおのとガターバンド(11)との接合面(境界面)に2個一組の治具(40:41、42)おのおのを取り付ける工程(図19〜図22)と、スクリューボルト(8)を回転して治具(41、42)同士を離隔してロックリングの端面(4ae、4be)間の距離(L)を広げ、これにより、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)をガターバンド(11)の外径(φD2)よりも大きくする工程(図24〜図26)と、ロックリング(4)の突出部(4t)をガターバンド(11)のロックリング溝(11a)から係合解除してロックリング(4)をリムベース(1)から取り外す工程(図27〜図29)と、スクリューボルト(8)を回転して治具(41、42)同士を近接させてロックリング(4)の端面(4ae、4be)同士が接触するまでロックリング端面間の距離(L)を縮める工程(図30)と、ロックリング(4)の両端部(4a、4b)のおのおのから治具(40:41、42)を取り外す工程(図31)とを有している。

【0022】

係るロックリングの取り外し方法は、ダブルタイヤにおけるインナー側のリムとアウター側のリムとが向かい合っている部分(図3において、符号C1、C2で示す領域)で行われるのが好ましい。

【発明の効果】

【0023】

上述する構成を具備する本発明によれば、ロックリング(4)の両端部(4a、4b)に取り付けられた1組の治具(41、42、 410、420、 411、412、 421、422、 460、462)間の間隔が伸縮可能に構成されているので、ロックリング(4)の着脱時に、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)がガターバンド(11)の外径(φD2)よりも大きい状態を容易且つ確実に維持することができる。

例えば、ロックリング(4)の取付に際しては、ロックリング端部(4a、4b)へ取り付けられた1組(40)の治具(41、42)同士をスクリューボルト(8)を回転することにより(請求項3参照)、半径方向に収縮しようとするロックリング(4)の弾性反発力に抵抗しながら、ロックリングの端面(4ae、4be)間の距離(L)を広げれば、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)がガターバンド(11)の外径(φD2)よりも大きい状態を容易且つ確実に維持することができる。

そのため、従来のシングルピースのロックリングを取り付ける場合のように、半径方向内側に収縮しようとする弾性反発力に抵抗しながら作業員がロックリングを保持して、所定の位置に配置するという、非常に困難で且つ過大な労力を必要とする作業を作業員に強いる必要が無くなり、容易且つ安全に作業ができる。

【0024】

また本発明によれば、ロックリング(4)の両端部近傍における突出部(4t)をガターバンド(11)のロックリング溝(11a)に係合させ、スクリューボルト(8)を回転して治具(41、42)同士を近接させてロックリングの端面(4ae、4be)間の距離(L)を縮め、これにより、ロックリング(4)を全周にわたってガターバンド(11)のロックリング溝(11a)に係合させることが出来る。そのため、ロックリング(4)を支持する必要があるのは係る作業の間のみとなり、所定箇所に設置するに際して、重量のあるロックリングを、その弾性反発力に抵抗しながら、長時間に亘って作業員が支持し続ける必要性はなく、容易且つ安全に作業ができる。

【0025】

そして、本発明によれば、例えばスクリューボルト(8)を回転することにより、治具(41、42)同士を近接させれば、ロックリング(4)の半径方向内側に収縮しようとする弾性反発力によって、ロックリング(4)をロックリング溝(11a)に係合させることができる。

したがって、ロックリング溝(11a)に対するロックリング(4)の係合が確実となり、タイヤにエアを充填した際に、ロックリングがタイヤのエア圧による軸方向の力(図51の矢印Y方向の力)によって外れてしまう可能性が無くなる。

そして、ロックリング(4)がガターバンド(11)のロックリング溝(11a)に確実に係合するので、タイヤ(6)とリム(100)とを正確に組み立てることが出来る。

【0026】

また、上述する構成を具備する本発明によれば、ロックリング(4)の取り外しに際しては、例えば、クランプ部(41C、42C)の下側フランジ先端(Cfde)が尖った形状となっているので、ロックリング(4)とガターバンド(11)との接合面(境界面)にクランプ部(41C、42C)の下側フランジ先端(Cfde)を容易に進入させることができ、ロックリング(4)の両端部(4a、4b)のおのおのとガターバンド(11)との接合面(境界面)に2個一組の治具(40:41、42)おのおのを容易に取り付けることが出来る。

【0027】

そして、上述した取り付け方法の場合と同様に、例えば、スクリューボルト(8)を回転して治具(41、42)同士を離隔してロックリングの端面(4ae、4be)間の距離(L)を広げ、これにより、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)をガターバンド(11)の外径(φD2)よりも大きくした状態を維持することができる。

そのため、従来のシングルピースのロックリングを取り付ける場合のように、半径方向内側に収縮しようとする弾性反発力に抵抗しながら作業員がロックリングを保持して、所定の位置に配置するという、非常に困難で且つ過大な労力を必要とする作業を作業員に強いる必要が無くなり、容易且つ安全に作業ができる。

【0028】

そして本発明によれば、ロックリング(4)の内径(ロックリングの突出部4tの内径:φD1)がガターバンド(11)の外径(φD2)よりも大きい状態を保持しつつ、ロックリング(4)の突出部(4t)をガターバンド(11)のロックリング溝(11a)から係合解除してロックリング(4)をリムベース(1)から取り外すことが出来るので、ロックリング(4)の取り外しに際して、重量のあるロックリング(4)を支持するのは係る作業の間のみである。従って、作業員は、長時間にわたって、その弾性反発力に抵抗しながら、重量のあるロックリング(4)を支持し続ける必要性はない。

【0029】

本発明によれば、前記真円保持機構を備えていれば(請求項2)、治具(41、42、 410、420、 411、412、 421、422、 460、462)間の間隔を伸縮(特に伸長或いは拡大)した際に、ロックリング(4)が歪んだ楕円形に変形することが抑制されて、真円或いは真円に近い状態で拡径することが出来る。

そのため、治具(41、42、 410、420、 411、412、 421、422、 460、462)間の間隔を拡大して、ガターバンド(11)に着脱する際に、ロックリング(4)を容易に着脱することができる。

【発明を実施するための最良の形態】

【0030】

以下、添付図面を参照して、本発明の実施形態について説明する。

図1、図2は、本発明によりガターバンド11に取り付けられたロックリング4の両端部4a、4bと、両端部4a、4bに取り付けられた脱着用治具40とを示している。

【0031】

図1において、図示の実施形態を適用される多片リムの一部が符号100で部分的に示されている。換言すれば、図1において、リム100の一部として、ガターバンド11とロックリング4が部分的に示されている。

ロックリングの両端部4a、4bには、それぞれ、治具41、42が取り付けられている。治具41、42が一組で脱着用治具40を構成している。

【0032】

図1の状態では、治具41、42は1本のスクリューボルト8により貫通されている。明確には図示されていないが、治具41、42には、貫通した雌ネジ41h、42hが形成されている。そして、スクリューボルト8は、図示しない貫通した雌ネジ41h、42hと噛み合っている。

図1において、治具41、42の上方部分には、当該治具41、42を取り付けるためのクランプ用ボルト9が、それぞれ設けられている。

【0033】

明確な図示は省略されているが、治具41に形成された雌ネジ41hと、治具42に形成された雌ネジ42hとは、いわゆる「逆ネジ」となっている。そして、スクリューボルト8においても、治具41を貫通する領域における雄ネジ81と、治具42を貫通する領域における雄ネジ82とが、いわゆる「逆ネジ」となっている。

従って、スクリューボルト8を一方向へ回転すると、治具41、42は相互に離隔する方向へ移動し、スクリューボルト8を反対方向へ回転すると、治具41、42は相互に接近する方向へ移動するように構成されている。

図示の実施形態では、例えば図10、図15を参照して後述するように、スクリューボルト8を反時計方向へ回転すると、治具41、42は相互に離隔し、時計方向に回転すると治具41、42は相互に近づく方向へ移動するように構成されている。

【0034】

治具41、42は、基本的に左右勝手違いの構造となっている。

係る治具41、42において、図2では代表して治具41を示している。

治具41は、ブロック41Bとクランプ41Cとで構成されている。ブロック41Bとクランプ41Cとは、例えば溶接などによって一体に構成されている。ここで、図示は省略されているが、治具42もブロックとクランプとを有している。本明細書では、治具42におけるブロックを、「42B」という符号は図示されていないが、「ブロック42B」と記載する場合がある。同様に、治具42におけるクランプを、「42C」という符号は図示されていないが、「クランプ42C」と記載する場合がある。

ブロック41Bには貫通した雌ネジ(41h:図1参照)が形成されており、クランプ41Cはロックリング4の縁部(図2では左側の縁部)4Eを挟み込んでいる。

【0035】

図2において、クランプ41Cは全体が概略コ字状をしており、上方のフランジCfuと下方のフランジCfdとを有している。

上方のフランジCfuには、雌ネジを設けた貫通孔Cuhが穿孔されている。貫通孔Cuhの図示しない雌ネジに、クランプ用ボルト9を噛み合わせて締め込むことにより、クランプ41Cがロックリングの縁部4Eを挟み込んだ状態を、保持することが出来る。

下方のフランジCfdは、先端Cfdeがくさび状になっており、ロックリング4とガターバンド11との当接面へ進入可能に構成されている。

図2における符号4t、符号11aについては、図11を参照して後述する。

【0036】

治具41、42を用いて(図1、図2で示すように)ロックリングの端部4a、4bを接合するのは、ダブルタイヤにおいては、主にインナー側のリム100Jとアウター側のリム100とが向かい合っている部分であり、図3において、符号C1、C2で示す領域である。

【0037】

次に、図4〜図18を参照して、図1、図2で示すような治具41、42を用いて、ロックリング4をリム(あるいはガターバンド11)100に取り付ける方法について説明する。なお、図51で示すリム100Jへの取り付ける方法も同様である。

図11、図12を参照すれば明らかなように、図4〜図18においては、ロックリング4をアウター側のリム100におけるインナー側の領域(図3における領域C1)に取り付ける場合について説明している。

【0038】

最初に、ロックリングが単体で存在する状態において、図4で示すようにロックリング4の両端部4a、4bの端面4ae、4be近傍に、治具41、42をそれぞれ設置する。

なお、ロックリング4の単体時には、前述したように、ロックリング4の分離箇所における端面4aeと4beは、ロックリング4自体が持つ弾性反発力(径方向寸法を縮めようとする弾性反発力)により当接している。

【0039】

図5で示すように、クランプ41Cあるいは42Cにおける上下のフランジCfu、Cfd間の高さ方向寸法h1は、ロックリング4の端部4Eの高さ方向寸法(厚み)h2よりも大きく設定されている。

そのため、図6で示すように、ロックリング4の縁部4Eは、クランプ41Cの上下のフランジCfu、Cfd間へ容易に挿入される。

ここで、図5においては、図示の簡略化のため治具のクランプ41Cのみを示し、ブロック41Bは省略している。

【0040】

図7で示す状態(ロックリング4の縁部4Eが、クランプのフランジ間に挿入された状態)では、クランプ用ボルト9は締め込まれておらず、クランプ41の上方フランジCfuの下面Cfusと、ロックリング端部4Eの上面4Euとの間には、符号δで示す隙間が存在している。

【0041】

そして、図8で示すように、治具41、42におけるクランプ用ボルト9を締め込む。その結果、図9で示すように、クランプ用ボルト9の下端部9uがロックリング端部4Eの上面4Euに当接し、これにより、治具41、42が、ロックリング端部4a、4bと一体化される。

【0042】

図4および図8で示すように、この段階(図8で示す段階)において、ロックリング端部4aとロックリング端部4bとは当接した状態であり、ロックリング端部4a、4bの端面4ae、4be(図8参照)間の距離Lはゼロである。

【0043】

次に、図10において、インパクトレンチ50、六角レンチ、スパナ、その他の回転工具を用いて、スクリューボルト8を回転する。

前述したように、治具41に形成された雌ネジ41hと、治具42に形成された雌ネジ42hとは、いわゆる「逆ネジ」となっており、スクリューボルト8の治具41を貫通する領域における雄ネジ81と、治具42を貫通する領域における雄ネジ82も、いわゆる「逆ネジ」となっている。

図示の実施形態では、スクリューボルト8を反時計方向へ回転しており、その場合、治具41、42は相互に離隔する方向へ移動するように構成されている。そして、図10で示す工程では、スクリューボルト8を反時計方向へ回転して、ロックリング端部4a、4bの端面4ae、4beが、距離Lだけ離隔している。

【0044】

ロックリング端部4a、4bの端面4ae、4be間の距離Lは、具体的には、図11で示す状態を実現するような距離として、設定されている。

図11、図12で示すように、ロックリング端部4a、4bの端面4ae、4be間の距離Lは、治具41、42をロックリング4の端部4a、4bに固定した時に、ロックリング4の内径側の突出部4tにおける頂点の内径D1が、ガターバンド11の最外径における直径D2よりも、大きくなるような距離として設定されている。所定距離Lとなったら、ロックリング4を装着するべきリムベース1のガターバンド11のロックリング溝11aのところまで移動する(図11、図12における矢印Kの動き)。

【0045】

ロックリング4を、ガターバンド11のロックリング溝11aの上方まで移動したならば(図12の状態)、ロックリング4の上方の領域における突出部(ロックリング4の下方に突出した突出部)4tを、ロックリング溝11aに係合せしめる(図13)。

ロックリング4の上方(図13の矢印U方向)の領域の突出部4tがロックリング溝11aに係合した場合には、ロックリング4の内径φD1はガターバンド11の外径φD2よりも大きいので、図14で示すように、ロックリング4の下方(図14の矢印D方向)の領域は、ガターバンド11から(下方へ)離隔する。

【0046】

図13、図14で示す状態において、スクリューボルト8を時計方向に回転して、ロックリング端部4a、4bの端面4ae、4be間の距離Lを縮小せしめる(図15)。

その結果、図16で示すように、ロックリング4は、全周にわたってガターバンド11のロックリング溝11aに係合するように変形する。そして、図16における下側(図16の矢印D側)の領域のロックリング4が、下側の領域のロックリング溝11aに近接し、係合する。

そして、ロックリング4が全周にわたってロックリング溝11aに係合し、図16における下側(図16の矢印D側)の領域のロックリング4が、図17で示すように下側の領域のロックリング溝11aに係合するまで、スクリューボルト8を時計方向に回転して、ロックリング端部4a、4bの端面4ae、4be間の距離Lを縮小する。

【0047】

ロックリング4が、ガターバンド11のロックリング溝11aに全周にわたって係合したならば、クランプ用ボルト9を緩めて、図18で示すように、治具40(41、42)をロックリング端部4a、4bから取り外す。

この状態では、ロックリング4自身の弾性反発力(バネ性)により、ロックリング4はロックリング溝11aに嵌り込み、確実に装着される。

【0048】

次に、図19〜図31を参照して、治具40(41、42)を用いて、リム100(あるいはガターバンド11)に装着されたロックリング4を取り外す方法について説明する。

【0049】

図19で示すようにガターバンド11に装着されたロックリング4を取り外すために、ロックリング4の両端部4a、4bに、治具40(41、42:以降代表して治具41で説明する)を取り付ける。

治具41を取り付けるためには、図20で示すように、治具41に対して、例えばハンマーHその他により打撃を加えて、治具41のクランプ41Cの下側フランジCfdをロックリング4とガターバンド11との境界(当接面)に進入させる。

図21で示すように、治具41のクランプ41Cの下側フランジCfdは、その先端Cfdeが尖った形状となっているので、ハンマーH等による打撃で、容易に、ロックリング4とガターバンド11との境界(当接面)に進入する。

【0050】

治具41におけるクランプ41Cの下側フランジCfdをロックリング4とガターバンド11との境界(当接面)に進入させて、治具41をロックリング端部4aに取り付けたならば、図22、図23(図22のX-X断面矢視図)で示すように、クランプ用ボルト9を締め付けて、治具41とロックリング端部4aとを一体的に固定する。

【0051】

次に図24に示すように、スクリューボルト8を反時計回り方向に回し、治具41、42を相互に離隔させて、ロックリング端部4a、4bの端面4ae、4be間の距離が所定値Lになるように調節する。

距離Lだけ端面4ae、4be間を離隔することによって、図25に示すように、ロックリング4の突出部4tにおける最頂部の内径D1が、ガターバンド11の外径D2の値よりも大きくなる。

なお、この時、実際の位置関係は、図26に示すように、ロックリング4の下側(図26の矢印D側)の領域において、ロックリング4の突出部4tがガターバンド11よりも下方に位置している。

【0052】

次に、図26の状態で、ロックリング4を持ち上げて、上方(図26の矢印U側)に移動する。

そして、図27で示すように、ロックリング4の突出部4tの内周面(内径がφD1)の全領域が、ガターバンド11(外径がφD2)よりも、半径方向外方に位置するようにせしめる。

【0053】

ロックリングを外す場合、図28で示すように、リムベース1にタイヤ6、ビートシートバンド3、サイドリング2が組み付けられている。そのような場合には、タイヤ6の空気圧を減少して、図28の破線よりも左側(図28の矢印Y側)までタイヤ6を偏寄させておく必要がある。

図28で示すようにタイヤ6を偏寄させないと、ロックリング4の内周面(内径がφD1)の全領域が、ガターバンド(外径がφD2)の半径方向外方に位置するように配置する(図27)際に、ロックリング4がタイヤ6、ビートシートバンド3、サイドリング2と干渉してしまう可能性が存在するからである。

【0054】

次に、図29で示すように、ロックリング4をリム(ガターバンド11)の外側(車両の外側)へスライドして、リムベース1から取り外す。

ここで図29は、ダブルタイヤのインナー側のロックリング(図3における領域C2に装着されているロックリング)を外す場合を示している。

なお、図示の簡略化のため、図29ではタイヤの図示は省略している。

【0055】

図30では、ロックリング4をリムベース1(ガターバンド11)から取り外した後、ロックリング4の端面4ae、4be間の幅(Lで示す幅)が小さくなるようにスクリューボルト8を時計回り方向に回転させる。そして、最終的には、図31に示すように、端面4ae、4be同士を当接させる。

そして、クランプボルト9を緩め、クランプ41C、42Cを解く。クランプ41C、42Cを解くことにより、治具40はロックリング4から完全に外れる。

【0056】

ここで、図1〜図31の第1実施形態では、スクリューボルト8において、治具41を貫通する領域における雄ネジ81と、治具42を貫通する領域における雄ネジ82とが、いわゆる「逆ネジ」となっている。そして、スクリューボルト8を回転することにより、2つの治具41、42間の間隔が拡大したり、縮小するように構成されている。

しかし、図32で示す第1変形例の様に、スクリューボルト8Aの雄ネジ80を同一方向のネジ山のみで構成し、治具411或いは412の何れか一方(図32では右側の治具411)とスクリューボルト8Aの軸方向とを固定して、他方の治具(図32では左側の治具412)には雌ネジ(図32では図示せず)を形成して、治具412のみがスクリューボルト8Aと螺合して移動可能なように構成することが可能である。

【0057】

或いは、図33で示す第2変形例の様に、治具421と治具422とがシリンダ機構430(例えば小型の油圧シリンダ機構)に取り付けられており、シリンダ機構430を伸長することにより治具421と治具422との間隔を拡大し、シリンダ機構430を収縮することにより治具421と治具422との間隔を収縮することが出来る。

図32の第1変形例、図33の第2変形例におけるその他の構成及び作用効果については、図1〜図31で説明したのと同様である。

【0058】

次に図34〜図39を参照して、本発明の第2実施形態について説明する。

図34は、図1〜図33で説明した第1実施形態の概要を示している。図34において、スクリューボルト8を反時計方向へ回転して治具41、42を離隔させる場合について述べる。

発明者の実験によれば、治具41、42を離隔させた場合には、ロックリング4の内径は均一に増加せず、図34において符号φAで示すロックリング内径が、符号φBで示すロックリング内径よりも小さくなる(φB>φAとなる)傾向がある。すなわち、ロックリング4の内径側は真円とはならずに、歪んだ楕円形となってしまう傾向がある。

【0059】

ロックリング4の内径側が真円とはならずに、歪んだ楕円形になってしまうと、治具41、42間の間隔を広くしても、全周に亘ってロックリング4の内径φD1がガターバンド11の外径φD2よりも大きくならず、ガターバンド11(図34では図示せず)上を適切な位置まで移動させる事が出来ない。

そのため、治具41、42間の間隔をさらに広くしなければならない。

【0060】

治具41、42間の間隔を広くしても、ロックリング4の内径側が真円を維持したまま拡径しないのは、治具41、42間の間隔を広くしてロックリング4の端面間の距離Lを大きくする際に、ロックリング4に治具41、42から付加される曲げモーメントが、治具41或いは42からロックリング4の各部分までの距離に比例していることに起因する。

図34において、治具41、42はスクリューボルト8と螺合しているため、ロックリング4の端部とは相対運動しない。そのため、治具41の端部41Tあるいは治具42の端部42Tと、スクリューボルト8の中心軸方向A8Lとは、常に一定の角度(直角)を保つ事になる(図34では、治具41の端部41Tの向きAR1とスクリューボルト8の中心軸方向A8Lとの角度のみを示す)。

【0061】

治具41、42の間隔をさらに広くした場合、図34で示す様に、治具41、42はスクリューボルト8と噛み合っているため、治具41の端部41Tの向きAR1とスクリューボルト8の中心軸方向A8Lとの角度が一定(直角)となり、変化しなくなる。そのため、ロックリング4は、治具41、42が固定されている箇所の近傍で、曲率を小さくするように変化する。係る曲率の変化のため、治具41、42間の間隔を広くした際に、ロックリング4の内径側の真円状態が維持できない。

【0062】

本発明の第2実施形態は、係る問題を解決するために提案された。

図35は、第2実施形態の概要を示している。

図35で示す様に、第2実施形態では、ロックリング4の両端部に固定される治具410、420は、その端部410T、420Tがスクリューボルト8の中心軸A8Lに対する角度(図35では角度θが例示されている)が変更自在に構成されている。

【0063】

そのため、図35においては、スクリューボルト8が治具410、420と噛み合っていても、治具410、420間の間隔ΔLが広くなるにつれて、或は、狭くなるにつれて、端部41T、42Tの中心軸A8Lに対する角度が徐々に変化する。そして、ロックリング4は治具410、420の近傍において急激に曲率が変化することが無くなる。

その結果、ロックリング4の端部における接線方向(矢印A4ae方向)は、ロックリング4の内径側の中心からロックリング4の端部とを結ぶ半径方向に対して常に直角な方向が維持されるので、ロックリング4の内径側は円形の状態(図35では内径φCの円形)が維持され易いのである。

【0064】

図36〜図38を参照して、治具410の端部410Tと、治具420間の端部420Tとが、スクリューボルト8の中心軸A8Lに対する角度を変化可能にする構成を説明する。

なお、図37及び図38では、治具410のみを図示する。

【0065】

図36、図37において、治具410、420では、図1〜図33の治具41、42、411、412における本体部およびクランプ部に相当する部分が、ブロック部432と、ブロック部432を挟持する2つの挟持部材434、436から構成されている。

図37および図38で示すように、ブロック部432には貫通した雌ネジ438が形成されている。そして、図37および図38では、貫通した雌ネジ438に、スクリューボルト8が噛み合って挿入された状態が示されている。

【0066】

図37で明確に示されているように、ブロック部432には軸部440、442が一体に設けられている。

軸部440、442は、スクリューボルト8と直交する方向に延在している。換言すれば、軸部440、442は、貫通した雌ネジ438の軸方向と直交するように延在している。

【0067】

挟持部材434には長孔446が貫通しており、挟持部材436には長孔448が貫通している。そして、軸部440は長孔446に挿入され、軸部442は長孔448に挿入される。

長孔446、448は、ロックリング4の半径方向、すなわち図36において矢印Rで示す方向を長軸として形成されている。そして、長孔446、448内で、軸部440、442は回転自在で且つロックリング4の半径方向に移動自在である。

【0068】

挟持部材434、436には貫通孔450が形成されており、挟持部材436の貫通孔450には雌ネジが形成されている。

図36〜図38において、貫通孔450にはボルト452(図37では1点鎖線で示す:図38では締結方向を一対の矢印452Iで示す)が挿入され、且つ、噛み合っており、ボルト452で締め付けることにより、挟持部434、436がブロック部432を挟み込んだ状態で一体的に結合される。

【0069】

図38で示すように、挟持部434、436のロックリング側端部434E、436Eはクランプ状に構成されており、ボルト452を締結して、挟持部434、436を矢印452Iで示すように締め付ければ、クランプ上端部434E、436Eがロックリング4を挟み込むように係止する。以って、ブロック部432、挟持部材434、436、ロックリング4が一体に固定される。

【0070】

図36〜図38で示すように構成すれば、スクリューボルト8はブロック部432の貫通した雌ネジ438と噛み合うので、図1〜図34の実施形態と同様な作用効果を奏することが出来る。

それに加えて、ブロック部432の軸部440、442が長孔446、448に各々挿入されることにより、挟持部材434、436の間隔が多少増減して、挟持部材434、436が互いに平行とならなくても、軸部440、442が長孔446、448内で回転し、ロックリング4の半径方向に移動するので、図35における角度θは自由に変化する。そのため、ロックリング4の治具440、442近傍の領域で曲率が小さく変動してしまうことはなくなる。

換言すれば、治具410、420の間隔ΔLの増減によりロックリング4の内径(図35におけるφC)が増減しても、間隔ΔL、径φC、角度θの変化は、長孔446、448で吸収される。その結果、治具410、420の間隔ΔLが変動しても、ロックリング4の内径側は円形に保たれ易い。

【0071】

上述した通り、図36〜図38の第2実施形態では、挟持部材434には長孔446が貫通しており、挟持部材436には長孔448が貫通しており、長孔446、448は、ロックリング4の半径方向、すなわち図36において矢印Rで示す方向を長軸として形成されている。しかし、図39で示すように、長孔446、448に代えて、断面円形の開口446C、448Cを、挟持部材434、436に形成しても良い。そして、断面円形の開口446C、448C内で、軸部440、442は回転自在で且つ移動動自在である。

なお、明確には図示されていないが、挟持部材434、436に形成される開口(貫通した開口)の断面形状は、楕円形(長孔)や円形に限定される訳ではなく、その他の断面形状を有する開口を形成しても良い。

図34〜図39を参照して説明した第2実施形態のその他の構成および作用効果は、図1〜図33の第1実施形態と同様である。

【0072】

図40は本発明の第3実施形態を示している。

図40において、符号A32で示す箇所は、図34〜図39を参照して説明した第2実施形態と同一の構造となっている。すなわち、図34〜図39で説明した治具410、420がロックリング4の両端部に結合されており、スクリューボルト8が治具410、420と噛み合っている。

【0073】

それに加えて、図40においては、ロックリング4が断面コ字状の枠体500によって囲まれている。そして、枠体500の腕部502には突起部510が形成されている。

図40で示すように、腕部502がロックリング4の内径φB方向と直交するように、枠体500でロックリング4を包囲する。この場合、枠体500における図40の下方は開放されており、枠体500の開放された部分からロックリング4に被せる(包囲する)。

【0074】

図40の第3実施形態において、治具410、420の間隔を広くした際に、ロックリング4が円形に変形せず、内径φBが内径φAよりも大きくなる傾向を示す場合には、腕部502に配置された突起部510がロックリング4の外周部と当接し、ロックリング4の内径φBはそれ以上に大きくならず、ロックリング4が歪んだ楕円形に変形することを抑制出来る。

その状態で治具410、420の間隔を広くすれば、ロックリング4は内径φA方向にのみ拡径するので、ロックリング4が円形を維持する事が出来る。

【0075】

図40では、突起部510によりロックリング4の内径φB方向の拡径を抑制して、ロックリング4が歪んだ楕円形に変形することを抑制しているが、その他の構成によりロックリング4が歪んだ楕円形に変形するのを抑制出来る。

例えば、枠体500の腕部502に設けた突起部510を、ネジ構造により突起量を調節可能に構成し、当該突起部510によりロックリング4の内径φB方向の拡径を抑制して、ロックリング4が歪んだ楕円形に変形することを抑制する事が可能である。或いは、腕部502がロックリング4の外周面と当接する様に構成して、内径φB方向の拡径を抑制してロックリング4が歪んだ楕円形に変形することを抑制しても良い。

【0076】

図40の第3実施形態におけるその他の構成および作用効果は、図1〜図39の実施形態と同様である。

尚、第3実施形態において、図40の治具410、420の代わりに、図32の治具411、412、或は、図33の治具421、422を用いれば、逆ねじを有するスクリュー8を用いる必要はない。

【0077】

図41〜図43は、本発明の第4実施形態を示している。

この第4実施形態は、第3実施形態と同様に、治具間の間隔が拡大した際に、ロックリング4が歪んだ楕円形になることを防止して、真円に近い状態を保持する機能を奏する。

【0078】

図41において、ロックリング4の両端部4a、4bの上方には棒状部材470がロックリング4の接線方向に配置されている。詳細には、棒状部材470は、ロックリング4の中心線Lc(図41では垂直方向に延在する中心線)と直交し、中心線Lcに対して線対称に形成されている。

ロックリング4の両端部4a、4bに係合する治具460、462は、図36〜図38で説明したものと同様の挟持部(図示を省略、図37の符号434、436で示す部材と同様)を有している。

【0079】

図41、図42において、治具460、462のロックリング4と係合する側の端部とは反対側の端部近傍に回転軸470Sを有しており、回転軸470Sは棒状部材470に形成された長孔470H内に収容されて、長孔470H内で移動可能且つ回転可能に軸支されている。そして、回転軸470Sと長孔470Hにより、治具460、462を棒状部材470に対して回動可能で且つ棒状部材470の長手方向へ移動可能に支持する軸支部470Jが構成されている。

【0080】

棒状部材470の左右両端部近傍には当接部材480、482が設けられており、当接部材480、482は、棒状部材470と直交して棒状部材470の下方に延在している。また、当接部材480、482は、ロックリング4の中心方向へ向かって延在していても良い。当接部材480、482の下端はロックリング4の外周面に当接されている。

なお、当接部材480、482をボルト構造にして、棒状部材470からの突出量(図41、図42では下方に延在している長さ)を調節可能に構成しても良い。

【0081】

図41は、スクリューボルト8を反時計回りに回転して、ロックリング4の両端部を接近させた状態を示している。その状態におけるロックリング4は、図43では実線Aで示されている。

一方、スクリューボルト8を時計回りに回転させて、ロックリング4の両端部4a、4bを離隔させた状態が、図42で示されている。ロックリング4の両端部4a、4bを離隔した状態(図42の状態)において、仮に当接部材480、482が存在しなければ、ロックリング4は、図43の点線Bで示すように、横軸(図43における水平方向軸)が長軸となるような歪んだ楕円形状に変形する。

図43の点線Bでは明確には示されていないが、ロックリング4の両端部4a、4bを離隔する際に、端部4a、4bの近傍領域には曲げモーメントが作用せず、ロックリング4の端部4a、4bの近傍における曲率半径が小さくなり、ロックリング4は真円とは異なる形状に変形されてしまう。

【0082】

これに対して、第4実施形態では、図42で示すように、当接部材480、482がロックリング4の外周に当接し、ロックリング4の外周を押圧している。

そのため、図42の状態において、ロックリング4の両端部を離隔させた場合には、当接部材480、482によって、ロックリング4は、当接部材480、482と当接している箇所の周辺が半径方向外方に拡げられて、曲率半径が増加する。そして、ロックリング4の外周全体が、図43の破線Cに示すように、真円に近い状態に維持される。

【0083】

図41〜図43の第4実施形態におけるその他の構成及び作用効果については、図1〜図40の各実施形態と同様である。

なお、前述したように、第4実施形態は、図35〜図39の第2実施形態の治具410、420と同様な拡径機構460、462を用いているが、図1〜図33の第1実施形態の治具を適用することも可能である。特に、図32、図33の変形例で説明したような治具を適用すれば、逆ねじを有するスクリューを用いることなく、ロックリング4の両端部を離隔させることが出来る。

【0084】

図44〜図46は、本発明の第5実施形態を示している。

この第5実施形態も、治具間の間隔が拡大した際にロックリング4が歪んだ楕円形となることなく、真円に近い状態を保持する機能を奏する。

【0085】

図44において、ロックリング4の両端4a、4bには治具410、420が係合しており、ロックリング4の治具410、420が係合した端部4a、4bとはロックリング4の円周方向の反対側には、拡径抑制部材495が設けられている。

拡径抑制部材495は、図45に示すように、一対のクランプ495A、495Bと、一対のクランプ495A、495Bを一体に結合するボルトBとによって構成されており、ボルトBを締め付けることにより、クランプ495A、495Bがロックリング4を締め付け、以って、拡径抑制部材495がロックリング4の所定の位置(例えば、図示の位置)に固定される。

【0086】

図45のX断面矢視を示す図46において、クランプ495A(495B)の半径方向内側のロックリングとの接触面495cは、ロックリング4の突出部4tを除いた内周面の内径寸法と同一に設定されている。

一方、クランプ495A(495B)の半径方向内側のロックリングとの接触面495cと、クランプ495A(495B)の半径方向外側のロックリングとの接触面495dとの隙間h3は、ロックリング4が問題なく当該隙間h3に入るように、ロックリング4の突出部4tを除いた高さ方向寸法h2よりも僅かに大きく設定されている。

拡径抑制部材495のロックリングとの接触面495c、495dを上述したように設定することにより、治具410、420間の間隔を拡げてロックリング4を拡径した場合に、拡径抑制部材495によって、ロックリング4の剛性が局部的に増大し、拡径抑制部材495が係合している領域の曲率半径が、大きくなってしまうことが抑制される。

【0087】

拡径抑制部材495において、図44における左右方向の長さLが長いほど、ロックリング4を拡径した場合に、拡径抑制部材495によって大きな拘束力が得られる。しかし、拡径抑制部材495の左右方向長さLの値を大きくし過ぎると、拡径抑制部材495自体が重くなって取り扱いが困難となる。また、ロックリング4の着脱に必要な拡径までもが制限されてしまうので注意が必要である。

図44〜図46では、拡径抑制部材495が1個のみ設けられており、最も曲率半径が変化し易い位置(図44の最下方:治具410、420に対して反対側の位置)に取り付けられている。

【0088】

図44〜図46の第5実施形態におけるその他の構成及び作用効果については、図1〜図43の各実施形態と同様である。

なお、前述したように、第5実施形態は、図35〜図39の第2実施形態の治具410、420を用いているが、図1〜図33の第1実施形態の治具を適用することも可能である。特に、図32、図33で治具を適用すれば、逆ねじを有するスクリューを用いる必要がなくなる。

【0089】

図47、図48は、本発明の第6実施形態を示している。

この第6実施形態も、治具間の間隔が拡大した際に、ロックリング4が歪んだ楕円形となることを防止して、真円に近い状態を保持する機能を奏する。

【0090】

図47、図48の第6実施形態では、ロックリング4が、その円周方向の位置によって横断面形状を図48(断面A−A、断面B−B、断面C−C)に示すように変化させている。図48において、断面A−A、断面B−Bには、それぞれ切除部4c1、4c2が切除されている。そして、切除部4c1は、切除部4c2よりも大きく形成されている。

なお、断面C−Cには切除部は設けられていない。

【0091】

図47、図48の第6実施形態では、ロックリング4の端面4a、4b間の間隔が拡大したときに、曲げモーメントが大きく作用しないロックリング4の円周方向領域におけるロックリング4の断面二次モーメント(剛性)を小さくしている。

これにより、ロックリング4の両端部間の間隔が広がった際に、断面A−A、断面B−Bに相当する領域の曲率を増大させ、以って、ロックリング4が歪んだ楕円形に変形することを抑制している。

【0092】

ところで、図48を参照して上述したのとは逆に、曲げモーメントが大きく作用する領域の断面二次モーメント(剛性)を大きくし、以って、ロックリング4の両端部間の間隔が広がった際に、ロックリング4が歪んだ楕円形に変形することを抑制しても良い。

図49、図50は、その様な思想に基づいており、図47、図48で示す第6実施形態の変形例である。

【0093】

図49において、第6実施形態の変形例では、ロックリング4の両端とは反対側(図49における下端)の領域には、図49において左右対称の傾斜面を持つ部材4Fが形成されており、図49のX−X線(中央部)がもっとも肉厚になる様に構成されている。

図50で示すように、図49の左右方向について対称の傾斜面を持つ部材4Fは、溶接4Fwによってロックリング4に固着されている。

図49、図50で示す第6実施形態の変形例では、ロックリング4において、曲げモーメントが大きく作用するロックリング4の円周方向の領域(図47であれば下端部)の断面二次モーメント(剛性)を大きく形成して、当該領域の曲げ変形を抑制し、以って、ロックリング4の両端部間の間隔が広がった際に、ロックリング4が歪んだ楕円形に変形することを抑制する。

【0094】

図47〜図50の第6実施形態におけるその他の構成及び作用効果については、図1〜図46の各実施形態と同様である。

ここで、第6実施形態は、図35〜図39の第2実施形態の治具10、420を用いているが、図1〜図33の第1実施形態の治具を適用することも可能である。特に、図32、図33の治具を適用すれば、逆ねじを有するスクリューを用いる必要がない。

【0095】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない旨を付記する。

例えば、上述した本発明は、ディスクを有するホイールについても、ディスクを有しないリムについても、適用可能である。

また、ダブルタイヤの場合のみならず、シングルタイヤの場合においても、いわゆる「ワンピース」のロックリングを使用するのであれば、本発明は適用可能である。

そして、前輪側のリムに対しても、後輪側のリムに対しても、本発明は適用可能である。

【図面の簡単な説明】

【0096】

【図1】本発明の実施形態の要部を示す正面図。

【図2】図1の矢視B拡大断面図。

【図3】図示の実施形態によりロックリングの端部を接合する領域を示す部品図。

【図4】ロックリング端部に治具を取り付けた状態を示す正面図。

【図5】ロックリング端部の厚さ寸法と、クランプのフランジ間の間隔との違いを模式的に示す図。

【図6】ロックリング端部がクランプのフランジ間に挿入された状態を示す側面図。

【図7】図6において、ロックリング端部とクランプの上部フランジとの相対的な位置関係を示す部分拡大図。

【図8】クランプ用ボルトを締め込む工程を示す正面図。

【図9】クランプ用ボルトを締め込んだ状態を示す部分拡大側面図。

【図10】スクリューボルトを回転してロックリング端部間を広げる工程を示す正面図。

【図11】ロックリング端部間を広げた場合において、ロックリングの内径寸法と、ガターバンドの外形寸法との関係を示す側面図。

【図12】ロックリングをガターバンドのロックリング溝上方まで移動した状態を示す側面図。

【図13】治具を取り付けた側のロックリングをガターバンドのロックリング溝に係合させた状態を示す側面図。

【図14】図13の状態において、ロックリングとガターバンドとの全体的な位置関係を示す側面図。

【図15】図13の状態で、ロックリング端部間の距離を縮小する工程を示す正面図。

【図16】図15の状態において、ロックリングとガターバンドとの全体的な位置関係を示す側面図。

【図17】ロックリング端部間の距離を縮小して、治具を取り付けていない側のロックリングがガターバンドのロックリング溝に係合した状態を示す側面図。

【図18】治具をロックリング端部から取り外し、ロックリングの装着が完了した状態を示す側面図。

【図19】ガターバンドから取り外すべきロックリングの端部を示す正面図。

【図20】ロックリングとガターバンドとの境界面に、治具のクランプにおける下方フランジを進入させる工程を示す図。

【図21】治具のクランプにおける下方フランジを示す拡大図。

【図22】治具のクランプ用ボルトを締め込む工程を示す正面図。

【図23】図22の工程を示す側面図。

【図24】スクリューボルトを回転してロックリング端部間を広げる工程を示す正面図。

【図25】ロックリング端部間を広げた場合において、ロックリングの内径寸法と、ガターバンドの外径寸法との関係を示す側面図。

【図26】図25の状態において、ロックリングとガターバンドとの全体的な位置関係を示す側面図。

【図27】ロックリングの内周面の全領域をガターバンドの半径方向外方に位置する工程を示す図。

【図28】図27の工程に際して、ロックリングがタイヤ、ビートシートバンド、サイドリングと干渉しないように、タイヤを偏寄させた状態を示す図。

【図29】ロックリングをスライドしてリムベースから取り外す工程を示す図。

【図30】リムベースから取り外したロックリングの端部を接合する工程を示す図。

【図31】治具をロックリング端部から外す工程を示す図。

【図32】第1実施形態の第1変形例の要部を示す正面図。

【図33】第1実施形態の第2変形例の要部を示す正面図。

【図34】本発明の第2実施形態における改良点を説明するため、第1実施形態の概要を示す図。

【図35】本発明の第2実施形態を示す正面図。

【図36】第2実施形態の要部を示す正面図。

【図37】第2実施形態の治具を分割して示す部分拡大図。

【図38】第2実施形態における治具とロックリングとの配置を示す部分拡大図。

【図39】第2実施形態における変形例の要部を示す正面図。

【図40】本発明の第3実施形態を示す正面断面図。

【図41】本発明の第4実施形態の正面図。

【図42】第4実施形態で、ロックリングの端部間の間隔を拡げた状態を示す正面図。

【図43】端部間の間隔を拡げる以前のロックリングと、第4実施形態を適用せずにロックリングの端部間の間隔を拡げた状態と、第4実施形態を適用してロックリングの端部間の間隔を拡げた状態とを比較して示す模式図。

【図44】本発明の第5実施形態の正面図。

【図45】図44におけるA−A線拡大断面図。

【図46】図45の矢視B拡大断面図。

【図47】本発明の第6実施形態の正面図。

【図48】図47の部分断面図。

【図49】第6実施形態の変形例における要部を示す部分拡大正面図。

【図50】図49のC−C矢視断面図。

【図51】従来技術における多片リムの断面図。

【図52】図51におけるロックリングの単体図。

【図53】従来技術におけるダブルタイヤの構成を示す断面図。

【符号の説明】

【0097】

1・・・リムベース

2・・・サイドリング

3・・・ビードシートバンド

4・・・ロックリング

6・・・タイヤ

8・・・スクリューボルト

9・・・クランプボルト

11・・・ガターバンド

40、41、42・・・治具

【特許請求の範囲】

【請求項1】

2個1組で構成され、1組の治具の各々(41、42、 410、420、 411、412、 421、422、 460、462)はロックリング(4)の両端部(4a、4b)にそれぞれ取り付け可能で、且つ、1組の治具(41、42、 410、420、 411、412、 421、422、 460、462)間の間隔が伸縮可能に構成されていることを特徴とするロックリングの着脱治具。

【請求項2】

治具(460、462)間の間隔を伸縮した際に、ロックリング(4)が楕円形に変形することを抑制して、真円或いは真円に近い状態に保持するための真円保持機構(480、482)を備えている請求項1のロックリングの着脱治具。

【請求項3】

1組(40)の治具(41、42)は1本のスクリューボルト(8)により結合されており、1組(40)の治具の各々(41、42)は本体部(41B、42B)およびクランプ部(41C、42C)を備え、本体部(41B、42B)には貫通した雌ネジ(41h、42h)が設けられており、クランプ部(41C、42C)は全体がコ字状に構成され且つ上部フランジ(Cfu)および下部フランジ(Cfd)を有しており、上部フランジ(Cfu)には雌ネジを形成した貫通孔(Cuh)が設けられ、その貫通孔(Cuh)の雌ねじにはクランプ用ボルト(9)が噛み合っており、下部フランジ(Cfu)の先端部分(Cfde)は尖った形状に構成されており、スクリューボルト(8)の雄ネジと1組の治具(41、42)の貫通した雌ネジ(41h、42h)とが噛み合っており、一方の治具(41、42)に形成された貫通した雌ネジ(41h、42h)における螺旋の向きは、他方の治具(42、41)に形成された貫通した雌ネジ(42h、41h)における螺旋の向きとは逆方向となっており、スクリューボルト(8)の一方の治具(41、42)の貫通した雌ネジ(41h、42h)と噛み合う領域の雄ネジ(81、82)の螺旋の向きは、他方の治具(42、41)の貫通した雌ネジ(42h、41h)と噛み合う領域の雄ネジ(81、82)の螺旋の向きとは逆方向となっている請求項1、2の何れかのロックリングの着脱治具。

【請求項4】

本体部およびクランプ部が、貫通した雌ネジ(438)を形成したブロック部(432)と、該ブロック部(432)を挟持する2つの挟持部材(434、436)とから構成されており、ブロック部(432)は貫通した雌ネジ(438)と直交する方向へ延在する2本の軸部(440、442)が一体に取り付けられており、挟持部材(434、436)の各々には開口が形成されており、ブロック部(432)の軸部(440、442)が挟持部材(434、436)の開口に挿入されており、挟持部材(434、436)には貫通孔(450)が形成されており、貫通孔(450)に挿通したボルト(452)により挟持部(434、436)がブロック部(432)を挟み込んだ状態で一体的に結合されている請求項2、3の何れかのロックリングの着脱治具。

【請求項1】

2個1組で構成され、1組の治具の各々(41、42、 410、420、 411、412、 421、422、 460、462)はロックリング(4)の両端部(4a、4b)にそれぞれ取り付け可能で、且つ、1組の治具(41、42、 410、420、 411、412、 421、422、 460、462)間の間隔が伸縮可能に構成されていることを特徴とするロックリングの着脱治具。

【請求項2】

治具(460、462)間の間隔を伸縮した際に、ロックリング(4)が楕円形に変形することを抑制して、真円或いは真円に近い状態に保持するための真円保持機構(480、482)を備えている請求項1のロックリングの着脱治具。

【請求項3】

1組(40)の治具(41、42)は1本のスクリューボルト(8)により結合されており、1組(40)の治具の各々(41、42)は本体部(41B、42B)およびクランプ部(41C、42C)を備え、本体部(41B、42B)には貫通した雌ネジ(41h、42h)が設けられており、クランプ部(41C、42C)は全体がコ字状に構成され且つ上部フランジ(Cfu)および下部フランジ(Cfd)を有しており、上部フランジ(Cfu)には雌ネジを形成した貫通孔(Cuh)が設けられ、その貫通孔(Cuh)の雌ねじにはクランプ用ボルト(9)が噛み合っており、下部フランジ(Cfu)の先端部分(Cfde)は尖った形状に構成されており、スクリューボルト(8)の雄ネジと1組の治具(41、42)の貫通した雌ネジ(41h、42h)とが噛み合っており、一方の治具(41、42)に形成された貫通した雌ネジ(41h、42h)における螺旋の向きは、他方の治具(42、41)に形成された貫通した雌ネジ(42h、41h)における螺旋の向きとは逆方向となっており、スクリューボルト(8)の一方の治具(41、42)の貫通した雌ネジ(41h、42h)と噛み合う領域の雄ネジ(81、82)の螺旋の向きは、他方の治具(42、41)の貫通した雌ネジ(42h、41h)と噛み合う領域の雄ネジ(81、82)の螺旋の向きとは逆方向となっている請求項1、2の何れかのロックリングの着脱治具。

【請求項4】

本体部およびクランプ部が、貫通した雌ネジ(438)を形成したブロック部(432)と、該ブロック部(432)を挟持する2つの挟持部材(434、436)とから構成されており、ブロック部(432)は貫通した雌ネジ(438)と直交する方向へ延在する2本の軸部(440、442)が一体に取り付けられており、挟持部材(434、436)の各々には開口が形成されており、ブロック部(432)の軸部(440、442)が挟持部材(434、436)の開口に挿入されており、挟持部材(434、436)には貫通孔(450)が形成されており、貫通孔(450)に挿通したボルト(452)により挟持部(434、436)がブロック部(432)を挟み込んだ状態で一体的に結合されている請求項2、3の何れかのロックリングの着脱治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【公開番号】特開2009−62040(P2009−62040A)

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願番号】特願2008−207873(P2008−207873)

【出願日】平成20年8月12日(2008.8.12)

【出願人】(000110251)トピー工業株式会社 (255)

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願日】平成20年8月12日(2008.8.12)

【出願人】(000110251)トピー工業株式会社 (255)

[ Back to top ]