ロッド塗布方法及びロッド塗布装置

【課題】バー状乃至ロール状の回転体にて掻き上げられた塗布液がオーバーフローする部分とオーバーフローしない部分との境界での塗布スジの発生が無く、膜厚が均一な塗布膜を効率よく形成することができるロッド塗布方法及びロッド塗布装置の提供。

【解決手段】バー状乃至ロール状の回転体3がウエブに接触して回転し、前記ウエブとの接触部に液溜め部4が形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体3と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布するロッド塗布方法において、前記バー状乃至ロール状の回転体3により掻き上げられた塗布液の膜幅と、掻き落されて戻る塗布液の膜幅とが略同一となるように塗布するロッド塗布方法。

【解決手段】バー状乃至ロール状の回転体3がウエブに接触して回転し、前記ウエブとの接触部に液溜め部4が形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体3と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布するロッド塗布方法において、前記バー状乃至ロール状の回転体3により掻き上げられた塗布液の膜幅と、掻き落されて戻る塗布液の膜幅とが略同一となるように塗布するロッド塗布方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロッド塗布方法及びロッド塗布装置に関する。

【背景技術】

【0002】

従来より、ロッド塗布方法(バーコート法)は、設備が簡便で薄層塗布が可能であることから、広く用いられている。しかし、光学シート等に代表されるような高品質面状が要求される商品をロッド塗布方法で製造する場合には、塗布スジを発生させることなく製造することは極めて困難であった。

このようなロッド塗布方法における塗布スジ発生の問題を解決するため、種々の方法が提案されている。例えば、コーターのセンターブロック一次側に堰を設けることで、ロッドから戻る塗布液と給液した塗布液との衝突による渦に起因するスジの発生を抑制する方法が提案されている(特許文献1参照)。

また、一次側の堰部材の傾き角度を規定することで、塗布液から揮発する揮発性ガスに濃度分布が生じることに起因する塗布スジの発生を抑制する方法が提案されている(特許文献2参照)。

【0003】

しかしながら、前記先行技術文献においても、全ての塗布スジの発生が抑制できるわけでなく、塗布スジの発生により面状品質が低下していた。例えば、図1及び図2に示すように、通常ロッド塗布方法では、バー3により掻き上げられた塗布液7の膜幅が、掻き落されて戻る塗布液8の膜幅よりも広く設定されている。即ち、一次側リップ1からオーバーフローする塗布液8の膜幅が、バー3により掻き上げられた塗布液7の膜幅よりも狭くなっているので、バー3により掻き上げられた塗布液7と、掻き落されて戻る塗布液8との境界部に塗布スジ9が発生する。これは、図3に示す図2のA−A断面では、図4に示す図2のB−B断面に比べて、横側からも塗布液が逃げることができるので、バー3により掻き上げられた塗布液7と、掻き落されて戻る塗布液8との境界部で圧力差が生じて、縦方向に塗布スジが発生すると推測されている。

ここで、図5は、実際に、バー3により掻き上げられた塗布液7と、掻き落されて戻る塗布液8との境界部に塗布スジが発生した塗布膜の膜厚を接触式膜厚計(フィルムシックネステスタKG601B、アンリツ株式会社製)で測定した結果を示す。図5中、丸で囲った部分では塗布膜の膜厚が急激に変化しているため、塗布スジとして視認されてしまうという課題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−72646号公報

【特許文献2】特開2009−82829号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、かかる現状に鑑みてなされたものであり、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、バー状乃至ロール状の回転体にて掻き上げられた塗布液がオーバーフローする部分とオーバーフローしない部分との境界でのスジの発生がなく、膜厚が均一な塗布膜を効率よく形成することができるロッド塗布方法及びロッド塗布装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布するロッド塗布方法において、

前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように塗布することを特徴とするロッド塗布方法である。

該<1>に記載のロッド塗布方法においては、前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように塗布することにより、オーバーフローする部分とオーバーフローしない部分の境界の塗布液流れの乱れがビード形成部に影響するのを防止して、スジの発生がなく、膜厚が均一な塗布膜を効率よく形成することができる。

<2> 一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように塗布する前記<1>に記載のロッド塗布方法である。

<3> 一次側リップ内に設けられた液溜め部に、該一次側リップの高さと同等又は低い堰を有するコーターで塗布する前記<1>から<2>のいずれかに記載のロッド塗布方法である。

該<3>に記載のロッド塗布方法においては、一次側リップ内に設けられた液溜め部に、該一次側リップの高さと同等又は低い堰を有するコーターを用いて塗布することにより、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となり、オーバーフローする部分とオーバーフローしない部分との境界でのスジの発生を防止できる。

<4> 一次側リップと、バー状乃至ロール状の回転体を支持する支持部材との間に塗布液を溜めるダム構造を有するコーターで塗布する前記<1>から<3>のいずれかに記載のロッド塗布方法である。

該<4>に記載のロッド塗布方法においては、一次側リップと、バー状乃至ロール状の回転体を支持する支持部材との間に塗布液を溜めるダム構造を有するコーターを用いて塗布することにより、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となり、オーバーフローする部分とオーバーフローしない部分との境界でのスジの発生を防止できる。

<5> 一次側リップの最大高さを、二次側リップの最大高さと同等又は低く形成したコーターで塗布する前記<1>から<4>のいずれかに記載のロッド塗布方法である。

該<5>に記載のロッド塗布方法においては、一次側リップの最大高さを、二次側リップの最大高さと同等又は低く形成したコーターを用いて塗布することにより、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となり、オーバーフローする部分とオーバーフローしない部分との境界でのスジの発生を防止できる。

<6> 一次側リップからオーバーフローして塗布液が流れる面の傾斜角度が、0°〜45°であり、かつ前記傾斜面の長さが10mm以下であるコーターで塗布する前記<1>から<5>のいずれかに記載のロッド塗布方法である。

該<6>に記載のロッド塗布方法においては、一次側リップからオーバーフローして塗布液が流れる面の傾斜角度が、0°〜45°であり、かつ前記傾斜面の長さが10mm以下であるコーターで塗布することにより、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となり、オーバーフローする部分とオーバーフローしない部分との境界でのスジの発生を防止できる。

<7> 一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターで塗布する前記<1>から<6>のいずれかに記載のロッド塗布方法である。

該<7>に記載のロッド塗布方法においては、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターを用いて塗布することにより、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となり、オーバーフローする部分とオーバーフローしない部分との境界でのスジの発生を防止できる。

<8> バー直径が20mm以下である前記<1>から<7>のいずれかに記載のロッド塗布方法である。

<9> 塗布液の25℃での粘度が10mPa・s以下であり、かつ表面張力が40mN/m以下である前記<1>から<8>のいずれかに記載のロッド塗布方法である。

<10> バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布するロッド塗布装置において、

前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように構成したコーターを有することを特徴とするロッド塗布装置である。

該<10>に記載のロッド塗布装置においては、前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように構成したコーターを有している。その結果、オーバーフローする部分とオーバーフローしない部分の境界の塗布液流れの乱れがビード形成部に影響するのを防止して、スジの発生がなく、膜厚が均一な塗布膜を効率よく形成することができる。

<11> 一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように構成したコーターを有する前記<10>に記載のロッド塗布装置である。

【発明の効果】

【0007】

本発明によると、従来における諸問題を解決でき、バー状乃至ロール状の回転体にて掻き上げられた塗布液がオーバーフローする部分とオーバーフローしない部分との境界での塗布スジの発生が無く、膜厚が均一な塗布膜を効率よく形成することができるロッド塗布方法及びロッド塗布装置を提供することを目的とする。

【図面の簡単な説明】

【0008】

【図1】図1は、従来のロッド塗布方法において塗布スジが発生している状態を示す斜視図である。

【図2】図2は、従来のロッド塗布方法において塗布スジが発生している状態を示す模式図である。

【図3】図3は、図2におけるA−A断面を示す概略断面図である。

【図4】図4は、図2におけるB−B断面を示す概略断面図である。

【図5】図5は、境界部に塗布スジが発生した塗布膜の膜厚を接触式膜厚計で測定した結果を示すグラフである。

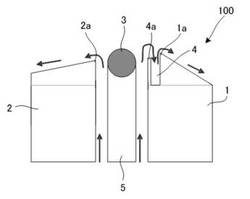

【図6A】図6Aは、実施例1のロッド塗布に用いたコーターを示す概略図である。

【図6B】図6Bは、図6Aの液溜め部の部分拡大図である。

【図7A】図7Aは、実施例5のロッド塗布に用いたコーターを示す概略図である。

【図7B】図7Bは、図7Aのダム構造の部分拡大図である。

【図8】図8は、実施例7のロッド塗布に用いたコーターを示す概略図である。

【図9】図9は、実施例10のロッド塗布に用いたコーターを示す概略図である。

【図10】図10は、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターの一例を示す概略図である。

【図11】図11は、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターの他の一例を示す概略図である。

【図12】図12は、実施例13で用いたコーターの一次側リップの堰の形状を示す概略図である。

【図13】図13は、実施例14で用いたコーターの一次側リップの堰の形状を示す概略図である。

【図14】図14は、本発明の一実施態様を示すロッド塗布装置の側面図である。

【図15】図15は、本発明のロッド塗布装置を組み込んだ光学補償シートの製造ラインを示す図である。

【発明を実施するための形態】

【0009】

(ロッド塗布方法及びロッド塗布装置)

本発明のロッド塗布方法は、バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布する方法である。

前記ロッド塗布方法においては、前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように塗布する。

【0010】

本発明のロッド塗布装置は、バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布する装置である。

前記ロッド塗布装置においては、前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように構成したコーターを有する。

この場合、一次側リップ及び二次側リップの少なくともいずれかにおいて、オーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように塗布することが好ましく、オーバーフローする部分とオーバーフローしない部分の境界の塗布液流れの乱れがビード形成部に影響するのを防ぎ、塗布スジの発生のない塗布膜を得ることができる点で、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように塗布することが特に好ましい。

ここで、前記「略同一」とは、前記バー状乃至ロール状の回転体により掻き上げられる塗布液の膜幅Aと、掻き落として戻る塗布液の膜幅Bとの差(A−B)が、0mm〜10mmであることを意味し、0mmが最も好ましい。

また、本発明においては、ウエブの搬送方向の「上流側」を「一次側」、「下流側」を「二次側」とそれぞれ定義する。

【0011】

前記ロッド塗布方法及びロッド塗布装置において、前記バー状乃至ロール状の回転体により掻き上げられる塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅が略同一となるようにする方法としては、以下の(1)〜(5)の方法が挙げられ、これらの1つを単独で又は2つ以上を組み合わせて実現することができる。

(1)一次側リップ内に設けられた液溜め部に、該一次側リップの高さと同等又は低い堰を有するコーターで塗布する方法。

(2)一次側リップと、バー状乃至ロール状の回転体を支持する支持部材との間に塗布液を溜めるダム構造を有するコーターで塗布する方法。

(3)一次側リップの最大高さを、二次側リップの最大高さと同等又は低く形成したコーターで塗布する方法。

(4)一次側リップからオーバーフローして塗布液が流れる面の傾斜角度が、0°〜45°であり、かつ前記傾斜面の長さが10mm以下であるコーターで塗布する方法。

(5)一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターで塗布する方法。

これらの中でも、前記(1)、前記(3)及び前記(4)を組み合わせたもの、前記(2)、前記(3)及び前記(4)を組み合わせたものが、オーバーフローする部分とオーバーフローしない部分の境界の塗布液流れの乱れがビード形成部に影響するのを防ぎ、塗布スジの発生のない塗布膜を得ることができる点で特に好ましい。

【0012】

以下、前記(1)〜(5)の方法について、詳細に説明する。

(1)一次側リップ内に設けられた液溜め部に、該一次側リップの高さと同等又は低い堰を有するコーターで塗布することが、バー状乃至ロール状の回転体により掻き上げられる塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅を略同一にするのに有効であり、液溜め部に塗布液を充填することができ、塗布スジの発生が無く、膜厚が均一な塗布膜が得られる点で好ましい。

前記液溜め部の形状、大きさ、構造などについては特に制限はなく、目的に応じて適宜選定することができるが、前記形状としては、例えば断面矩形状、断面長方形状、などが挙げられる。

ここで、図6A及び図6Bに示すように、コーター100の一次側リップ1内に液溜め部4を設けている。この液溜め部4は、バー3の幅方向に沿って全長にわたって形成されている。なお、図6A中5は、バー3を回転可能に支持する支持部材である。

図6A及び図6Bに示すコーター100においては、一次側リップの堰1aの高さが二次側リップ2の堰2aの高さと同等又は高く形成され、一次側リップの堰1aの高さは二次側リップ2の堰2aの高さより0mm〜1mm高く形成することが好ましい。

液溜め部の堰4aの高さは、一次側リップの堰1aの高さと同等又は低く形成しており、液溜め部の堰4aの高さは、一次側リップの堰1aの高さよりも1mm〜2mm低いことが好ましい。

図6Bに示すように、液溜め部4は断面略長方形状であり、液溜め部4の深さDaは5mm〜20mm、液溜め部4の幅Laは1mm〜5mm、液溜め部の堰4aの厚みは0.5mm〜2mmに形成することが好ましい。

図6A及び図6Bに示すコーター100においては、図6A中矢印で示したように、バー3の回転により掻き上げられた塗布液は、一次側リップ内の液溜め部4内に一時充填された後、該液溜め部からオーバーフローした塗布液が一次側リップの堰1aを越えて流れ出るので、膜幅を略同一にするのに有効に作用する。

【0013】

(2)一次側リップと、バー状乃至ロール状の回転体を支持する支持部材との間に塗布液を溜めるダム構造を有することにより、バー状乃至ロール状の回転体により掻き上げられる塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅を略同一にするのに有効であり、液溜め部に塗布液を一時充填することができ、塗布スジの発生が無く、膜厚が均一な塗布膜が得られる点で好ましい。

前記ダム構造の形状、大きさ、構造などについては特に制限はなく、目的に応じて適宜選定することができるが、前記形状としては、例えば断面略L字形状、などが挙げられる。

ここで、図7A及び図7Bに示すように、一次側リップ1と、バー3を支持する支持部材5との間に塗布液を溜めるダム構造6を有している。ダム構造6は、バー3の幅方向に沿って全長にわたって形成されている。このダム構造6を一次側リップに設けることにより、図6A及び図6Bに示す液溜め部4よりも多くの塗布液を一時充填できる。

図7Bに示すダム構造では、ダム構造6の深さDbは5mm〜30mm、ダム構造の幅Lbは1mm〜10mmに形成することが好ましい。

図7Aに示すコーター100においては、一次側リップの堰1aが二次側リップ2の堰2aより高く形成しており、一次側リップの堰1aの高さが二次側リップ2の堰2aの高さより1mm高く形成することが好ましい。

図7Aに示すコーター100においては、図7A中矢印で示したように、バー3の回転により掻き上げられた塗布液は、一次側リップ1と支持部材5との間のダム構造6に一時充填された後、該ダム構造からオーバーフローした塗布液が一次側リップの堰1aを越えて流れ出るので、膜幅を略同一にするのに有効に作用する。

【0014】

(3)一次側リップの最大高さを、二次側リップの最大高さと同等又は低く形成することにより、一次側リップの傾斜面を流れる塗布液の速度が速くなり、膜幅を略同一にするのに有効に作用する。

ここで、図8は、一次側リップ内に液溜め部がなく、一次側リップ1の最大高さ(堰1a)を、二次側リップ2の最大高さ(堰2a)よりも低く形成したものであり、一次側リップの最大高さは、二次側リップの最大高さよりも1mm〜3mm低くすることが好ましい。

【0015】

(4)一次側リップからオーバーフローして塗布液が流れる面の傾斜角度は、0°〜45°が好ましく、10°〜45°がより好ましく、30°〜45°が更に好ましい。前記傾斜面の角度が、45°を超えると、傾斜が強くなりすぎて塗布液の流れが一様になりにくく、スジが発生し易くなることがある。

また、前記一次側リップからオーバーフローして塗布液が流れる傾斜面の長さは、10mm以下が好ましく、8mm以下がより好ましい。前記傾斜面の長さが、15mmを超えると、塗布液の乱れが生じるおそれが高くなることがある。

ここで、図9は、一次側リップ内に液溜め部がなく、一次側リップ1の傾斜面1bの長さLが9mm、傾斜角度αが40°であるコーターを用いている。

【0016】

(5)一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有することにより、一次側リップ全面から塗布液が流れ易くなり、スジの発生を防止できる。

ここで、図10は、一次側リップ1の幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターの一例を示す。図11に示すように、一次側リップ1の幅方向中央部が最も高く、丸みを帯びた傾斜構造を有するコーターであっても構わない。なお、図10及び図11中3は、バーである。

図12及び図13に示すように、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造においては、幅方向中央部の最大高さHaは5mm〜20mmが好ましく、8mm〜15mmがより好ましい。幅方向長さLcは600mm〜700mmが好ましい。

【0017】

前記バー状乃至ロール状の回転体としては、特に制限はなく、目的に応じて適宜選択することができ、断面が円柱状に形成されており、円周方向に一定間隔で溝が形成されているもの、ワイヤーが密に巻回されているもの、又は表面が平滑であるもののいずれであっても構わない。

前記バーは、回転駆動手段に連結されており、ウエブの走行方向と同方向に、かつウエブの走行速度とほぼ同じ速度で回転するものが好ましいが、ウエブと反対方向に回転させてもよく、ウエブの走行速度と異なるように回転させてもよい。

前記バーの直径は、20mm以下が好ましく、3mm〜15mmがより好ましい。前記バー直径が20mmを超えると、膜全面で搬送方向に縦スジが発生してしまうことがある。

【0018】

ここで、図14は、本発明の一実施態様を示すロッド塗布装置の側面断面図である。この図14のロッド塗布装置10は、コーター12と、該コーター12を挟んでウエブ走行方向の上流側(一次側)と下流側(二次側)とに設けられた一対のガイドローラ14、16とを備えている。そして、ウエブ18がコーター12のバー20にラップされた状態で塗布液が塗布される。

【0019】

コーター12は、主に、両端が図示を省略している軸受により回転可能に支持されたバー20と、該バー20の全長にわたって支持すると共に、バー20へ塗布液を供給する給液機構を備えた支持部材22と、支持部材22との間に塗布液の給液路24、26を形成する一次側リップ28と二次側リップ30とから構成されている。

この実施態様では、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように塗布するように構成されている。

【0020】

給液路24、26は、マニホールド32とスロット34とより構成され、マニホールド32に給液された塗布液がスロット34を介してウエブ18の幅方向に均一に押し出される。これにより、バー20に対してウエブ18の搬送方向の上流側(一次側)には一次側ビード36が形成され、下流側(二次側)には二次側ビード38が形成される。二次側ビード38は、バー20と支持部材22との間に空気を巻き込まないように作用する。

【0021】

これら一次側ビード36と二次側のビード(不図示)を形成する塗布液が回転するバー20によってピックアップされることにより、バー20にラップして連続走行するウエブ18に塗布される。給液路24、26から一次側ビード36と二次側のビード(不図示)に供給された塗布液のうち余剰の塗布液は、一次側リップ28の外側28A、二次側リップ30の外側30Aを流下する。

【0022】

バー20の回転は、ウエブ18の走行によって従動回転する場合、駆動源を設けて回転駆動する場合のいずれでもよく、また回転駆動する方向はウエブ18の走行方向と同方向への回転でも、逆方向への回転でもよい。

【0023】

次に、本発明のロッド塗布装置の適用例について説明する。図15は、本発明のロッド塗布装置10を組み込んだ光学補償シートの製造ライン80である。

【0024】

この光学補償シートの製造ライン80は、図15に示されるように、送出機82から予め配向膜形成用のポリマー層が形成された透明支持体であるウエブ18が送り出される。次に、ウエブ18はガイドローラ84によってガイドされてラビング処理装置86に送り込まれる。そして、ウエブ18に形成されたポリマー層には、ラビングローラ88によりラビング処理が施される。ラビングローラ88の下流には除塵機90が設けられており、ウエブ18の表面に付着した塵を取り除くことができる。除塵機90の下流には本発明のロッド塗布装置10のコーター12が設けられている。そして、コーター12によりディスコネマティック液晶を含む塗布液がウエブ18に塗布される。コーター12の下流には、乾燥ゾーン92、加熱ゾーン94が順次設けられており、ウエブ18上の塗布液が乾燥・加熱されて液晶層が形成される。更に、この下流には紫外線ランプ96が設けられており、紫外線照射により、液晶を架橋させ、所望のポリマーを形成する。これにより、光学補償シートが製造され、製造された光学補償シートは巻取機98に巻き取られる。

【0025】

このように、本発明のロッド塗布装置10を、光学補償シートの液晶層の塗布(ディスコネマティック液晶を含む塗布液の塗布)に用いるので、縦スジ等のムラのない良好な面質の光学補償シートを製造できる。

【0026】

前記ウエブ18としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、紙、プラスチックフィルム、レジンコーティッド紙、合成紙等が挙げられる。前記プラスチックフィルムの材質としては、例えば、ポリエチレン、ポリプロピレン等のポリオレフィン;ポリ酢酸ビニル、ポリ塩化ビニル、ポリスチレン等のビニル重合体;6,6−ナイロン、6−ナイロン等のポリアミド;ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート等のポリエステル;ポリカーボネート、セルローストリアセテート、セルロースダイアセテート等のセルロースアセテートなどが挙げられる。前記レジンコーティッド紙における樹脂としては、例えば、ポリエチレン等のポリオレフィンなどが挙げられる。

前記ウエブの厚みは、特に制限はなく、目的に応じて適宜選択することができ、0.01mm〜1.0mm程度のものが取扱い、汎用性から見て有利である。

【0027】

本発明に用いられる塗布液としては、特に制限はなく、高分子化合物の水又は有機溶媒液、顔料分散液、コロイド溶液等が適用できる。特に、薄層塗布を均一かつ高精度に行うことが求められる各種光学シートの塗布液、例えば、液晶性ディスコティック塗布液等が好適である。

前記塗布液の粘度は、25℃で、10mPa・s以下が好ましく、1mPa・s〜10Pa・sがより好ましい。

前記塗布液の表面張力は、25℃で、40mN/m以下が好ましく、1mN/m〜40mN/mがより好ましい。

前記塗布液の粘度は、例えば、市販の粘度計を用いて測定することができる。また、塗布液の表面張力は、例えば市販の表面張力計を用いて測定することができる。

【0028】

−用途−

本発明のロッド塗布方法及びロッド塗布装置は、例えば、写真用フィルム、写真用印画紙、磁気記録テープ、接着テープ、感圧記録紙、オフセット版材、光学補償シート等の各種光学シートなどの製造に好適に用いられる。

【実施例】

【0029】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。以下の実施例においては、光学補償シートの製造に適用した例で説明するが、これに限定されるものではない。

【0030】

(実施例1)

<液溜まり部の有りの態様>

<<光学補償シートの作製>>

−塗布液の調製−

塗布液としては、下記構造式で表されるディスコティック化合物〔TE−8のRが(1)の化合物とRが(2)の化合物、富士フイルム株式会社製〕を、質量比〔Rが(1)の化合物:Rが(2)の化合物〕が4:1の混合物に、光重合開始剤(イルガキュア907、日本チバガイギー株式会社製)を1質量%添加し、混合物の40質量%メチルエチルケトン溶液である液晶性化合物を含む塗布液を調製した。この塗布液の粘度は、25℃で2.4mPa・sであり、表面張力は、25℃で22.5mN/mであった。

【化1】

【0031】

−配向膜用樹脂層の形成−

ウエブとして厚み100μm、全長1,000mのトリアセチルセルロース(フジタック、富士フィルム株式会社製)を使用し、ウエブの表面に長鎖アルキル変性ボバール(MP−203、株式会社クラレ製)の2質量%溶液をウエブ上に25cc/m2で塗布し、60℃で1分間乾燥させて、配向膜用樹脂層を形成した。

得られたウエブを20m/分で搬送しながら、配向膜用樹脂層表面にラビング処理を行って配向膜を形成した。

【0032】

−ロッド塗布−

次に、配向膜用樹脂層をラビング処理して得られた幅700mmの配向膜上に、前記塗布液を、図6A及び図6Bに示すコーターを用いてロッド塗布を行った。

コーター100からの塗布液の供給幅は660mm、バー塗布部の長さは654mm、バー直径は20mmであった。

図6A及び図6Bに示すように、コーター100の一次側リップ1内に液溜め部4を設け、かつ一次側リップの堰1aの高さが二次側リップの堰2aの高さより1mm高く、かつ一次側リップの斜面長さLは12mm、傾斜角度αが50°であるコーターを用いた。

液溜め部4の深さDaは10mm、液溜め部4の幅Laは2mm、液溜め部の堰4aの厚みは1mm、液溜め部の堰4aの高さは一次側リップの堰1aの高さよりも2mm低く形成されている。

【0033】

次に、ロッド塗布終了後、100℃で1分間乾燥を行い、130℃で1分間ネマチック相の形成を行った後、紫外線照射を行い塗布膜の硬化を行い、ロール状に巻いた。以上により、実施例1の光学補償シートを作製した。

【0034】

得られた光学補償シートについて、以下のようにして、面状評価を行った。

【0035】

<面状評価>

得られた光学補償シートの表面を目視観察し、下記基準に基づき、面状評価を行った。

〔評価基準〕

◎:製品にまったくスジが発生しない

○:製品に微少なスジは発生しているが、目視では認識できない

△:製品にスジが少し見えるが、製品としては問題ない

×:製品にスジがはっきり見え、製品として成立しない

【0036】

(実施例2)

<液溜まり部の有りの態様>

−光学補償シートの作製−

実施例1において、液溜め部の堰4aの高さを一次側リップの堰1aの高さより1mm低く形成したコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例2の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0037】

(実施例3)

<液溜まり部の有りの態様>

−光学補償シートの作製−

実施例1において、液溜め部の堰4aの高さを一次側リップの堰1aの高さと同じにしたコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例3の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0038】

(実施例4)

<液溜まり部の有りの態様>

−光学補償シートの作製−

実施例2において、一次側リップ1の堰の高さを二次側リップの堰の高さより1mm低くし、かつ一次側リップの傾斜面の長さLを10mm、傾斜角度αを45°にしたコーターを用いた以外は、実施例2と同様にして、ロッド塗布を行い、実施例4の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0039】

(比較例1)

<液溜まり部の有りの態様>

−光学補償シートの作製−

実施例1において、液溜め部の堰4aの高さを一次側リップの堰1aの高さより1mm高く形成したコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、比較例1の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0040】

(実施例5)

<ダム構造の有無の態様>

−光学補償シートの作製−

実施例1において、図7A及び図7Bに示すような一次側リップ1に塗布液を溜めるダム構造6を有するコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例5の光学補償シートを作製した。ここで、図7Bに示すダム構造6は、断面略L字状であり、ダム構造6の深さDbは12mm、ダム構造の幅Lbは3mmに形成されている。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0041】

(実施例6)

<ダム構造の有無の態様>

−光学補償シートの作製−

実施例5において、一次側リップ1の堰の高さを二次側リップの堰の高さより1mm低くし、かつ一次側リップの傾斜面の長さLを10mm、傾斜角度αを45°にしたコーターを用いた以外は、実施例5と同様にして、ロッド塗布を行い、実施例6の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0042】

(比較例2)

<ダム構造の有無の態様>

−光学補償シートの作製−

実施例5において、一次側リップ1に塗布液を溜めるダム構造6を有さないコーターを用いた以外は、実施例5と同様にして、ロッド塗布を行い、比較例2の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0043】

(実施例7)

<一次側リップの堰高さと二次側リップの堰高さの差の影響>

−光学補償シートの作製−

実施例1において、一次側リップ内に液溜め部がなく、かつ図8に示すような一次側リップの堰1aの高さが二次側リップの堰2aの高さより3mm低いコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例7の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0044】

(実施例8)

<一次側リップの堰高さと二次側リップの堰高さの差の影響>

−光学補償シートの作製−

実施例7において、一次側リップの堰1aの高さを二次側リップの堰2aの高さより1mm低いコーターを用いた以外は、実施例7と同様にして、ロッド塗布を行い、実施例8の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0045】

(実施例9)

<一次側リップの堰高さと二次側リップの堰高さの差の影響>

−光学補償シートの作製−

実施例7において、一次側リップの堰1aの高さと二次側リップの堰2aの高さを同じにしたコーターを用いた以外は、実施例7と同様にして、ロッド塗布を行い、実施例9の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0046】

(比較例3)

<一次側リップの堰高さと二次側リップの堰高さの差の影響>

−光学補償シートの作製−

実施例7において、一次側リップの堰1aの高さを二次側リップの堰2aの高さより1mm高くしたコーターを用いた以外は、実施例7と同様にして、ロッド塗布を行い、比較例3の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0047】

(実施例10)

<一次側リップの傾斜面長さを変更した態様>

−光学補償シートの作製−

実施例1において、一次側リップ内に液溜め部がなく、かつ図9に示すように一次側リップの傾斜面1aの長さLが9mm、傾斜角度αが40°であるコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例10の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0048】

(実施例11)

<一次側リップの傾斜面長さ及び傾斜角度を変更した態様>

−光学補償シートの作製−

実施例10において、一次側リップの傾斜面1bの長さLを10mmにしたコーターを用いた以外は、実施例10と同様にして、ロッド塗布を行い、実施例11の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0049】

(比較例4)

<一次側リップの傾斜面長さを変更した態様>

−光学補償シートの作製−

実施例10において、一次側リップの傾斜面1bの長さLを11mmにしたコーターを用いた以外は、実施例10と同様にして、ロッド塗布を行い、比較例4の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0050】

(実施例12)

<一次側リップの傾斜面角度を変更した態様>

−光学補償シートの作製−

実施例11において、一次側リップの傾斜角度αを45°にしたコーターを用いた以外は、実施例11と同様にして、ロッド塗布を行い、実施例12の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0051】

(比較例5)

<一次側リップの傾斜面角度を変更した態様>

−光学補償シートの作製−

実施例11において、一次側リップ1の傾斜角度αを50°にしたコーターを用いた以外は、実施例11と同様にして、ロッド塗布を行い、比較例5の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0052】

(実施例13)

<一次側リップの堰の形状を変更した態様>

−光学補償シートの作製−

実施例1において、一次側リップ内に液溜め部がなく、図12に示す一次側リップの堰の形状を有するコーターを用いた以外は、実施例1と同様にして、実施例13の光学補償シートを作製した。なお、図12に示す一次側リップの堰では、最大高さHaは12mm、堰の長手方向の長さLcは660mmであり、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有している。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0053】

(実施例14)

<一次側リップの堰の形状を変更した態様>

−光学補償シートの作製−

実施例1において、一次側リップ内に液溜め部がなく、図13に示す一次側リップの堰の形状を有するコーターを用いた以外は、実施例1と同様にして、実施例14の光学補償シートを作製した。なお、図13に示す一次側リップの堰では、最大高さHaは12mm、堰の長手方向の長さLcは660mmであり、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有している。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0054】

(実施例15)

<バー直径を変更した態様>

−光学補償シートの作製−

実施例1において、直径15mmのバーを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例15の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0055】

(実施例16)

<液溜まり部の有りの態様>

−光学補償シートの作製−

実施例1において、直径25mmのバーを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例16の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0056】

次に、実施例1〜16及び比較例1〜5について、下記表1〜表7に評価結果と共に、まとめて記載した。

【0057】

<液溜まり部の有りの態様>

【表1】

【0058】

<ダム構造の有無の態様>

【表2】

【0059】

<一次側リップの堰高さと二次側リップの堰高さの差の影響>

【表3】

【0060】

<一次側リップの傾斜面長さを変更した態様>

【表4】

【0061】

<一次側リップの傾斜面角度を変更した態様>

【表5】

【0062】

<一次側リップの堰の形状を変更した態様>

【表6】

【0063】

<バー直径を変更した態様>

【表7】

【産業上の利用可能性】

【0064】

本発明のロッド塗布方法及びロッド塗布装置は、例えば、写真用フィルム、写真用印画紙、磁気記録テープ、接着テープ、感圧記録紙、オフセット版材、光学補償シート等の各種光学シートなどの製造に幅広く用いられる。

【符号の説明】

【0065】

1 一次側リップ

1a 一次側リップの堰

1b 一次側リップの傾斜面

2 二次側リップ

2a 二次側リップの堰

3 バー

4 液溜め部

4a 液溜め部の堰

5 支持部材

6 ダム構造

7 バーにより掻き上げられた塗布液

8 掻き落とされて戻る塗布液

9 スジ

10 ロッド塗布装置

12 コーター

14、16 ガイドローラ

18 ウエブ

20 バー

22 支持部材

24、26 給液路

28 一次側リップ

30 二次側リップ

32 マニホールド

34 スロット

36 一次側ビード

80 光学補償シートの製造ライン

82 送出機

84 ガイドローラ

86 ラビング処理装置

88 ラビングローラ

90 除塵機

92 乾燥ゾーン

94 加熱ゾーン

96 紫外線ランプ

98 巻取機

100 コーター

【技術分野】

【0001】

本発明は、ロッド塗布方法及びロッド塗布装置に関する。

【背景技術】

【0002】

従来より、ロッド塗布方法(バーコート法)は、設備が簡便で薄層塗布が可能であることから、広く用いられている。しかし、光学シート等に代表されるような高品質面状が要求される商品をロッド塗布方法で製造する場合には、塗布スジを発生させることなく製造することは極めて困難であった。

このようなロッド塗布方法における塗布スジ発生の問題を解決するため、種々の方法が提案されている。例えば、コーターのセンターブロック一次側に堰を設けることで、ロッドから戻る塗布液と給液した塗布液との衝突による渦に起因するスジの発生を抑制する方法が提案されている(特許文献1参照)。

また、一次側の堰部材の傾き角度を規定することで、塗布液から揮発する揮発性ガスに濃度分布が生じることに起因する塗布スジの発生を抑制する方法が提案されている(特許文献2参照)。

【0003】

しかしながら、前記先行技術文献においても、全ての塗布スジの発生が抑制できるわけでなく、塗布スジの発生により面状品質が低下していた。例えば、図1及び図2に示すように、通常ロッド塗布方法では、バー3により掻き上げられた塗布液7の膜幅が、掻き落されて戻る塗布液8の膜幅よりも広く設定されている。即ち、一次側リップ1からオーバーフローする塗布液8の膜幅が、バー3により掻き上げられた塗布液7の膜幅よりも狭くなっているので、バー3により掻き上げられた塗布液7と、掻き落されて戻る塗布液8との境界部に塗布スジ9が発生する。これは、図3に示す図2のA−A断面では、図4に示す図2のB−B断面に比べて、横側からも塗布液が逃げることができるので、バー3により掻き上げられた塗布液7と、掻き落されて戻る塗布液8との境界部で圧力差が生じて、縦方向に塗布スジが発生すると推測されている。

ここで、図5は、実際に、バー3により掻き上げられた塗布液7と、掻き落されて戻る塗布液8との境界部に塗布スジが発生した塗布膜の膜厚を接触式膜厚計(フィルムシックネステスタKG601B、アンリツ株式会社製)で測定した結果を示す。図5中、丸で囲った部分では塗布膜の膜厚が急激に変化しているため、塗布スジとして視認されてしまうという課題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−72646号公報

【特許文献2】特開2009−82829号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、かかる現状に鑑みてなされたものであり、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、バー状乃至ロール状の回転体にて掻き上げられた塗布液がオーバーフローする部分とオーバーフローしない部分との境界でのスジの発生がなく、膜厚が均一な塗布膜を効率よく形成することができるロッド塗布方法及びロッド塗布装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布するロッド塗布方法において、

前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように塗布することを特徴とするロッド塗布方法である。

該<1>に記載のロッド塗布方法においては、前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように塗布することにより、オーバーフローする部分とオーバーフローしない部分の境界の塗布液流れの乱れがビード形成部に影響するのを防止して、スジの発生がなく、膜厚が均一な塗布膜を効率よく形成することができる。

<2> 一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように塗布する前記<1>に記載のロッド塗布方法である。

<3> 一次側リップ内に設けられた液溜め部に、該一次側リップの高さと同等又は低い堰を有するコーターで塗布する前記<1>から<2>のいずれかに記載のロッド塗布方法である。

該<3>に記載のロッド塗布方法においては、一次側リップ内に設けられた液溜め部に、該一次側リップの高さと同等又は低い堰を有するコーターを用いて塗布することにより、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となり、オーバーフローする部分とオーバーフローしない部分との境界でのスジの発生を防止できる。

<4> 一次側リップと、バー状乃至ロール状の回転体を支持する支持部材との間に塗布液を溜めるダム構造を有するコーターで塗布する前記<1>から<3>のいずれかに記載のロッド塗布方法である。

該<4>に記載のロッド塗布方法においては、一次側リップと、バー状乃至ロール状の回転体を支持する支持部材との間に塗布液を溜めるダム構造を有するコーターを用いて塗布することにより、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となり、オーバーフローする部分とオーバーフローしない部分との境界でのスジの発生を防止できる。

<5> 一次側リップの最大高さを、二次側リップの最大高さと同等又は低く形成したコーターで塗布する前記<1>から<4>のいずれかに記載のロッド塗布方法である。

該<5>に記載のロッド塗布方法においては、一次側リップの最大高さを、二次側リップの最大高さと同等又は低く形成したコーターを用いて塗布することにより、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となり、オーバーフローする部分とオーバーフローしない部分との境界でのスジの発生を防止できる。

<6> 一次側リップからオーバーフローして塗布液が流れる面の傾斜角度が、0°〜45°であり、かつ前記傾斜面の長さが10mm以下であるコーターで塗布する前記<1>から<5>のいずれかに記載のロッド塗布方法である。

該<6>に記載のロッド塗布方法においては、一次側リップからオーバーフローして塗布液が流れる面の傾斜角度が、0°〜45°であり、かつ前記傾斜面の長さが10mm以下であるコーターで塗布することにより、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となり、オーバーフローする部分とオーバーフローしない部分との境界でのスジの発生を防止できる。

<7> 一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターで塗布する前記<1>から<6>のいずれかに記載のロッド塗布方法である。

該<7>に記載のロッド塗布方法においては、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターを用いて塗布することにより、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となり、オーバーフローする部分とオーバーフローしない部分との境界でのスジの発生を防止できる。

<8> バー直径が20mm以下である前記<1>から<7>のいずれかに記載のロッド塗布方法である。

<9> 塗布液の25℃での粘度が10mPa・s以下であり、かつ表面張力が40mN/m以下である前記<1>から<8>のいずれかに記載のロッド塗布方法である。

<10> バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布するロッド塗布装置において、

前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように構成したコーターを有することを特徴とするロッド塗布装置である。

該<10>に記載のロッド塗布装置においては、前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように構成したコーターを有している。その結果、オーバーフローする部分とオーバーフローしない部分の境界の塗布液流れの乱れがビード形成部に影響するのを防止して、スジの発生がなく、膜厚が均一な塗布膜を効率よく形成することができる。

<11> 一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように構成したコーターを有する前記<10>に記載のロッド塗布装置である。

【発明の効果】

【0007】

本発明によると、従来における諸問題を解決でき、バー状乃至ロール状の回転体にて掻き上げられた塗布液がオーバーフローする部分とオーバーフローしない部分との境界での塗布スジの発生が無く、膜厚が均一な塗布膜を効率よく形成することができるロッド塗布方法及びロッド塗布装置を提供することを目的とする。

【図面の簡単な説明】

【0008】

【図1】図1は、従来のロッド塗布方法において塗布スジが発生している状態を示す斜視図である。

【図2】図2は、従来のロッド塗布方法において塗布スジが発生している状態を示す模式図である。

【図3】図3は、図2におけるA−A断面を示す概略断面図である。

【図4】図4は、図2におけるB−B断面を示す概略断面図である。

【図5】図5は、境界部に塗布スジが発生した塗布膜の膜厚を接触式膜厚計で測定した結果を示すグラフである。

【図6A】図6Aは、実施例1のロッド塗布に用いたコーターを示す概略図である。

【図6B】図6Bは、図6Aの液溜め部の部分拡大図である。

【図7A】図7Aは、実施例5のロッド塗布に用いたコーターを示す概略図である。

【図7B】図7Bは、図7Aのダム構造の部分拡大図である。

【図8】図8は、実施例7のロッド塗布に用いたコーターを示す概略図である。

【図9】図9は、実施例10のロッド塗布に用いたコーターを示す概略図である。

【図10】図10は、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターの一例を示す概略図である。

【図11】図11は、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターの他の一例を示す概略図である。

【図12】図12は、実施例13で用いたコーターの一次側リップの堰の形状を示す概略図である。

【図13】図13は、実施例14で用いたコーターの一次側リップの堰の形状を示す概略図である。

【図14】図14は、本発明の一実施態様を示すロッド塗布装置の側面図である。

【図15】図15は、本発明のロッド塗布装置を組み込んだ光学補償シートの製造ラインを示す図である。

【発明を実施するための形態】

【0009】

(ロッド塗布方法及びロッド塗布装置)

本発明のロッド塗布方法は、バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布する方法である。

前記ロッド塗布方法においては、前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように塗布する。

【0010】

本発明のロッド塗布装置は、バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布する装置である。

前記ロッド塗布装置においては、前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように構成したコーターを有する。

この場合、一次側リップ及び二次側リップの少なくともいずれかにおいて、オーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように塗布することが好ましく、オーバーフローする部分とオーバーフローしない部分の境界の塗布液流れの乱れがビード形成部に影響するのを防ぎ、塗布スジの発生のない塗布膜を得ることができる点で、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように塗布することが特に好ましい。

ここで、前記「略同一」とは、前記バー状乃至ロール状の回転体により掻き上げられる塗布液の膜幅Aと、掻き落として戻る塗布液の膜幅Bとの差(A−B)が、0mm〜10mmであることを意味し、0mmが最も好ましい。

また、本発明においては、ウエブの搬送方向の「上流側」を「一次側」、「下流側」を「二次側」とそれぞれ定義する。

【0011】

前記ロッド塗布方法及びロッド塗布装置において、前記バー状乃至ロール状の回転体により掻き上げられる塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅が略同一となるようにする方法としては、以下の(1)〜(5)の方法が挙げられ、これらの1つを単独で又は2つ以上を組み合わせて実現することができる。

(1)一次側リップ内に設けられた液溜め部に、該一次側リップの高さと同等又は低い堰を有するコーターで塗布する方法。

(2)一次側リップと、バー状乃至ロール状の回転体を支持する支持部材との間に塗布液を溜めるダム構造を有するコーターで塗布する方法。

(3)一次側リップの最大高さを、二次側リップの最大高さと同等又は低く形成したコーターで塗布する方法。

(4)一次側リップからオーバーフローして塗布液が流れる面の傾斜角度が、0°〜45°であり、かつ前記傾斜面の長さが10mm以下であるコーターで塗布する方法。

(5)一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターで塗布する方法。

これらの中でも、前記(1)、前記(3)及び前記(4)を組み合わせたもの、前記(2)、前記(3)及び前記(4)を組み合わせたものが、オーバーフローする部分とオーバーフローしない部分の境界の塗布液流れの乱れがビード形成部に影響するのを防ぎ、塗布スジの発生のない塗布膜を得ることができる点で特に好ましい。

【0012】

以下、前記(1)〜(5)の方法について、詳細に説明する。

(1)一次側リップ内に設けられた液溜め部に、該一次側リップの高さと同等又は低い堰を有するコーターで塗布することが、バー状乃至ロール状の回転体により掻き上げられる塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅を略同一にするのに有効であり、液溜め部に塗布液を充填することができ、塗布スジの発生が無く、膜厚が均一な塗布膜が得られる点で好ましい。

前記液溜め部の形状、大きさ、構造などについては特に制限はなく、目的に応じて適宜選定することができるが、前記形状としては、例えば断面矩形状、断面長方形状、などが挙げられる。

ここで、図6A及び図6Bに示すように、コーター100の一次側リップ1内に液溜め部4を設けている。この液溜め部4は、バー3の幅方向に沿って全長にわたって形成されている。なお、図6A中5は、バー3を回転可能に支持する支持部材である。

図6A及び図6Bに示すコーター100においては、一次側リップの堰1aの高さが二次側リップ2の堰2aの高さと同等又は高く形成され、一次側リップの堰1aの高さは二次側リップ2の堰2aの高さより0mm〜1mm高く形成することが好ましい。

液溜め部の堰4aの高さは、一次側リップの堰1aの高さと同等又は低く形成しており、液溜め部の堰4aの高さは、一次側リップの堰1aの高さよりも1mm〜2mm低いことが好ましい。

図6Bに示すように、液溜め部4は断面略長方形状であり、液溜め部4の深さDaは5mm〜20mm、液溜め部4の幅Laは1mm〜5mm、液溜め部の堰4aの厚みは0.5mm〜2mmに形成することが好ましい。

図6A及び図6Bに示すコーター100においては、図6A中矢印で示したように、バー3の回転により掻き上げられた塗布液は、一次側リップ内の液溜め部4内に一時充填された後、該液溜め部からオーバーフローした塗布液が一次側リップの堰1aを越えて流れ出るので、膜幅を略同一にするのに有効に作用する。

【0013】

(2)一次側リップと、バー状乃至ロール状の回転体を支持する支持部材との間に塗布液を溜めるダム構造を有することにより、バー状乃至ロール状の回転体により掻き上げられる塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅を略同一にするのに有効であり、液溜め部に塗布液を一時充填することができ、塗布スジの発生が無く、膜厚が均一な塗布膜が得られる点で好ましい。

前記ダム構造の形状、大きさ、構造などについては特に制限はなく、目的に応じて適宜選定することができるが、前記形状としては、例えば断面略L字形状、などが挙げられる。

ここで、図7A及び図7Bに示すように、一次側リップ1と、バー3を支持する支持部材5との間に塗布液を溜めるダム構造6を有している。ダム構造6は、バー3の幅方向に沿って全長にわたって形成されている。このダム構造6を一次側リップに設けることにより、図6A及び図6Bに示す液溜め部4よりも多くの塗布液を一時充填できる。

図7Bに示すダム構造では、ダム構造6の深さDbは5mm〜30mm、ダム構造の幅Lbは1mm〜10mmに形成することが好ましい。

図7Aに示すコーター100においては、一次側リップの堰1aが二次側リップ2の堰2aより高く形成しており、一次側リップの堰1aの高さが二次側リップ2の堰2aの高さより1mm高く形成することが好ましい。

図7Aに示すコーター100においては、図7A中矢印で示したように、バー3の回転により掻き上げられた塗布液は、一次側リップ1と支持部材5との間のダム構造6に一時充填された後、該ダム構造からオーバーフローした塗布液が一次側リップの堰1aを越えて流れ出るので、膜幅を略同一にするのに有効に作用する。

【0014】

(3)一次側リップの最大高さを、二次側リップの最大高さと同等又は低く形成することにより、一次側リップの傾斜面を流れる塗布液の速度が速くなり、膜幅を略同一にするのに有効に作用する。

ここで、図8は、一次側リップ内に液溜め部がなく、一次側リップ1の最大高さ(堰1a)を、二次側リップ2の最大高さ(堰2a)よりも低く形成したものであり、一次側リップの最大高さは、二次側リップの最大高さよりも1mm〜3mm低くすることが好ましい。

【0015】

(4)一次側リップからオーバーフローして塗布液が流れる面の傾斜角度は、0°〜45°が好ましく、10°〜45°がより好ましく、30°〜45°が更に好ましい。前記傾斜面の角度が、45°を超えると、傾斜が強くなりすぎて塗布液の流れが一様になりにくく、スジが発生し易くなることがある。

また、前記一次側リップからオーバーフローして塗布液が流れる傾斜面の長さは、10mm以下が好ましく、8mm以下がより好ましい。前記傾斜面の長さが、15mmを超えると、塗布液の乱れが生じるおそれが高くなることがある。

ここで、図9は、一次側リップ内に液溜め部がなく、一次側リップ1の傾斜面1bの長さLが9mm、傾斜角度αが40°であるコーターを用いている。

【0016】

(5)一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有することにより、一次側リップ全面から塗布液が流れ易くなり、スジの発生を防止できる。

ここで、図10は、一次側リップ1の幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターの一例を示す。図11に示すように、一次側リップ1の幅方向中央部が最も高く、丸みを帯びた傾斜構造を有するコーターであっても構わない。なお、図10及び図11中3は、バーである。

図12及び図13に示すように、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造においては、幅方向中央部の最大高さHaは5mm〜20mmが好ましく、8mm〜15mmがより好ましい。幅方向長さLcは600mm〜700mmが好ましい。

【0017】

前記バー状乃至ロール状の回転体としては、特に制限はなく、目的に応じて適宜選択することができ、断面が円柱状に形成されており、円周方向に一定間隔で溝が形成されているもの、ワイヤーが密に巻回されているもの、又は表面が平滑であるもののいずれであっても構わない。

前記バーは、回転駆動手段に連結されており、ウエブの走行方向と同方向に、かつウエブの走行速度とほぼ同じ速度で回転するものが好ましいが、ウエブと反対方向に回転させてもよく、ウエブの走行速度と異なるように回転させてもよい。

前記バーの直径は、20mm以下が好ましく、3mm〜15mmがより好ましい。前記バー直径が20mmを超えると、膜全面で搬送方向に縦スジが発生してしまうことがある。

【0018】

ここで、図14は、本発明の一実施態様を示すロッド塗布装置の側面断面図である。この図14のロッド塗布装置10は、コーター12と、該コーター12を挟んでウエブ走行方向の上流側(一次側)と下流側(二次側)とに設けられた一対のガイドローラ14、16とを備えている。そして、ウエブ18がコーター12のバー20にラップされた状態で塗布液が塗布される。

【0019】

コーター12は、主に、両端が図示を省略している軸受により回転可能に支持されたバー20と、該バー20の全長にわたって支持すると共に、バー20へ塗布液を供給する給液機構を備えた支持部材22と、支持部材22との間に塗布液の給液路24、26を形成する一次側リップ28と二次側リップ30とから構成されている。

この実施態様では、一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように塗布するように構成されている。

【0020】

給液路24、26は、マニホールド32とスロット34とより構成され、マニホールド32に給液された塗布液がスロット34を介してウエブ18の幅方向に均一に押し出される。これにより、バー20に対してウエブ18の搬送方向の上流側(一次側)には一次側ビード36が形成され、下流側(二次側)には二次側ビード38が形成される。二次側ビード38は、バー20と支持部材22との間に空気を巻き込まないように作用する。

【0021】

これら一次側ビード36と二次側のビード(不図示)を形成する塗布液が回転するバー20によってピックアップされることにより、バー20にラップして連続走行するウエブ18に塗布される。給液路24、26から一次側ビード36と二次側のビード(不図示)に供給された塗布液のうち余剰の塗布液は、一次側リップ28の外側28A、二次側リップ30の外側30Aを流下する。

【0022】

バー20の回転は、ウエブ18の走行によって従動回転する場合、駆動源を設けて回転駆動する場合のいずれでもよく、また回転駆動する方向はウエブ18の走行方向と同方向への回転でも、逆方向への回転でもよい。

【0023】

次に、本発明のロッド塗布装置の適用例について説明する。図15は、本発明のロッド塗布装置10を組み込んだ光学補償シートの製造ライン80である。

【0024】

この光学補償シートの製造ライン80は、図15に示されるように、送出機82から予め配向膜形成用のポリマー層が形成された透明支持体であるウエブ18が送り出される。次に、ウエブ18はガイドローラ84によってガイドされてラビング処理装置86に送り込まれる。そして、ウエブ18に形成されたポリマー層には、ラビングローラ88によりラビング処理が施される。ラビングローラ88の下流には除塵機90が設けられており、ウエブ18の表面に付着した塵を取り除くことができる。除塵機90の下流には本発明のロッド塗布装置10のコーター12が設けられている。そして、コーター12によりディスコネマティック液晶を含む塗布液がウエブ18に塗布される。コーター12の下流には、乾燥ゾーン92、加熱ゾーン94が順次設けられており、ウエブ18上の塗布液が乾燥・加熱されて液晶層が形成される。更に、この下流には紫外線ランプ96が設けられており、紫外線照射により、液晶を架橋させ、所望のポリマーを形成する。これにより、光学補償シートが製造され、製造された光学補償シートは巻取機98に巻き取られる。

【0025】

このように、本発明のロッド塗布装置10を、光学補償シートの液晶層の塗布(ディスコネマティック液晶を含む塗布液の塗布)に用いるので、縦スジ等のムラのない良好な面質の光学補償シートを製造できる。

【0026】

前記ウエブ18としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、紙、プラスチックフィルム、レジンコーティッド紙、合成紙等が挙げられる。前記プラスチックフィルムの材質としては、例えば、ポリエチレン、ポリプロピレン等のポリオレフィン;ポリ酢酸ビニル、ポリ塩化ビニル、ポリスチレン等のビニル重合体;6,6−ナイロン、6−ナイロン等のポリアミド;ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート等のポリエステル;ポリカーボネート、セルローストリアセテート、セルロースダイアセテート等のセルロースアセテートなどが挙げられる。前記レジンコーティッド紙における樹脂としては、例えば、ポリエチレン等のポリオレフィンなどが挙げられる。

前記ウエブの厚みは、特に制限はなく、目的に応じて適宜選択することができ、0.01mm〜1.0mm程度のものが取扱い、汎用性から見て有利である。

【0027】

本発明に用いられる塗布液としては、特に制限はなく、高分子化合物の水又は有機溶媒液、顔料分散液、コロイド溶液等が適用できる。特に、薄層塗布を均一かつ高精度に行うことが求められる各種光学シートの塗布液、例えば、液晶性ディスコティック塗布液等が好適である。

前記塗布液の粘度は、25℃で、10mPa・s以下が好ましく、1mPa・s〜10Pa・sがより好ましい。

前記塗布液の表面張力は、25℃で、40mN/m以下が好ましく、1mN/m〜40mN/mがより好ましい。

前記塗布液の粘度は、例えば、市販の粘度計を用いて測定することができる。また、塗布液の表面張力は、例えば市販の表面張力計を用いて測定することができる。

【0028】

−用途−

本発明のロッド塗布方法及びロッド塗布装置は、例えば、写真用フィルム、写真用印画紙、磁気記録テープ、接着テープ、感圧記録紙、オフセット版材、光学補償シート等の各種光学シートなどの製造に好適に用いられる。

【実施例】

【0029】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。以下の実施例においては、光学補償シートの製造に適用した例で説明するが、これに限定されるものではない。

【0030】

(実施例1)

<液溜まり部の有りの態様>

<<光学補償シートの作製>>

−塗布液の調製−

塗布液としては、下記構造式で表されるディスコティック化合物〔TE−8のRが(1)の化合物とRが(2)の化合物、富士フイルム株式会社製〕を、質量比〔Rが(1)の化合物:Rが(2)の化合物〕が4:1の混合物に、光重合開始剤(イルガキュア907、日本チバガイギー株式会社製)を1質量%添加し、混合物の40質量%メチルエチルケトン溶液である液晶性化合物を含む塗布液を調製した。この塗布液の粘度は、25℃で2.4mPa・sであり、表面張力は、25℃で22.5mN/mであった。

【化1】

【0031】

−配向膜用樹脂層の形成−

ウエブとして厚み100μm、全長1,000mのトリアセチルセルロース(フジタック、富士フィルム株式会社製)を使用し、ウエブの表面に長鎖アルキル変性ボバール(MP−203、株式会社クラレ製)の2質量%溶液をウエブ上に25cc/m2で塗布し、60℃で1分間乾燥させて、配向膜用樹脂層を形成した。

得られたウエブを20m/分で搬送しながら、配向膜用樹脂層表面にラビング処理を行って配向膜を形成した。

【0032】

−ロッド塗布−

次に、配向膜用樹脂層をラビング処理して得られた幅700mmの配向膜上に、前記塗布液を、図6A及び図6Bに示すコーターを用いてロッド塗布を行った。

コーター100からの塗布液の供給幅は660mm、バー塗布部の長さは654mm、バー直径は20mmであった。

図6A及び図6Bに示すように、コーター100の一次側リップ1内に液溜め部4を設け、かつ一次側リップの堰1aの高さが二次側リップの堰2aの高さより1mm高く、かつ一次側リップの斜面長さLは12mm、傾斜角度αが50°であるコーターを用いた。

液溜め部4の深さDaは10mm、液溜め部4の幅Laは2mm、液溜め部の堰4aの厚みは1mm、液溜め部の堰4aの高さは一次側リップの堰1aの高さよりも2mm低く形成されている。

【0033】

次に、ロッド塗布終了後、100℃で1分間乾燥を行い、130℃で1分間ネマチック相の形成を行った後、紫外線照射を行い塗布膜の硬化を行い、ロール状に巻いた。以上により、実施例1の光学補償シートを作製した。

【0034】

得られた光学補償シートについて、以下のようにして、面状評価を行った。

【0035】

<面状評価>

得られた光学補償シートの表面を目視観察し、下記基準に基づき、面状評価を行った。

〔評価基準〕

◎:製品にまったくスジが発生しない

○:製品に微少なスジは発生しているが、目視では認識できない

△:製品にスジが少し見えるが、製品としては問題ない

×:製品にスジがはっきり見え、製品として成立しない

【0036】

(実施例2)

<液溜まり部の有りの態様>

−光学補償シートの作製−

実施例1において、液溜め部の堰4aの高さを一次側リップの堰1aの高さより1mm低く形成したコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例2の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0037】

(実施例3)

<液溜まり部の有りの態様>

−光学補償シートの作製−

実施例1において、液溜め部の堰4aの高さを一次側リップの堰1aの高さと同じにしたコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例3の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0038】

(実施例4)

<液溜まり部の有りの態様>

−光学補償シートの作製−

実施例2において、一次側リップ1の堰の高さを二次側リップの堰の高さより1mm低くし、かつ一次側リップの傾斜面の長さLを10mm、傾斜角度αを45°にしたコーターを用いた以外は、実施例2と同様にして、ロッド塗布を行い、実施例4の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0039】

(比較例1)

<液溜まり部の有りの態様>

−光学補償シートの作製−

実施例1において、液溜め部の堰4aの高さを一次側リップの堰1aの高さより1mm高く形成したコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、比較例1の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0040】

(実施例5)

<ダム構造の有無の態様>

−光学補償シートの作製−

実施例1において、図7A及び図7Bに示すような一次側リップ1に塗布液を溜めるダム構造6を有するコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例5の光学補償シートを作製した。ここで、図7Bに示すダム構造6は、断面略L字状であり、ダム構造6の深さDbは12mm、ダム構造の幅Lbは3mmに形成されている。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0041】

(実施例6)

<ダム構造の有無の態様>

−光学補償シートの作製−

実施例5において、一次側リップ1の堰の高さを二次側リップの堰の高さより1mm低くし、かつ一次側リップの傾斜面の長さLを10mm、傾斜角度αを45°にしたコーターを用いた以外は、実施例5と同様にして、ロッド塗布を行い、実施例6の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0042】

(比較例2)

<ダム構造の有無の態様>

−光学補償シートの作製−

実施例5において、一次側リップ1に塗布液を溜めるダム構造6を有さないコーターを用いた以外は、実施例5と同様にして、ロッド塗布を行い、比較例2の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0043】

(実施例7)

<一次側リップの堰高さと二次側リップの堰高さの差の影響>

−光学補償シートの作製−

実施例1において、一次側リップ内に液溜め部がなく、かつ図8に示すような一次側リップの堰1aの高さが二次側リップの堰2aの高さより3mm低いコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例7の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0044】

(実施例8)

<一次側リップの堰高さと二次側リップの堰高さの差の影響>

−光学補償シートの作製−

実施例7において、一次側リップの堰1aの高さを二次側リップの堰2aの高さより1mm低いコーターを用いた以外は、実施例7と同様にして、ロッド塗布を行い、実施例8の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0045】

(実施例9)

<一次側リップの堰高さと二次側リップの堰高さの差の影響>

−光学補償シートの作製−

実施例7において、一次側リップの堰1aの高さと二次側リップの堰2aの高さを同じにしたコーターを用いた以外は、実施例7と同様にして、ロッド塗布を行い、実施例9の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0046】

(比較例3)

<一次側リップの堰高さと二次側リップの堰高さの差の影響>

−光学補償シートの作製−

実施例7において、一次側リップの堰1aの高さを二次側リップの堰2aの高さより1mm高くしたコーターを用いた以外は、実施例7と同様にして、ロッド塗布を行い、比較例3の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0047】

(実施例10)

<一次側リップの傾斜面長さを変更した態様>

−光学補償シートの作製−

実施例1において、一次側リップ内に液溜め部がなく、かつ図9に示すように一次側リップの傾斜面1aの長さLが9mm、傾斜角度αが40°であるコーターを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例10の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0048】

(実施例11)

<一次側リップの傾斜面長さ及び傾斜角度を変更した態様>

−光学補償シートの作製−

実施例10において、一次側リップの傾斜面1bの長さLを10mmにしたコーターを用いた以外は、実施例10と同様にして、ロッド塗布を行い、実施例11の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0049】

(比較例4)

<一次側リップの傾斜面長さを変更した態様>

−光学補償シートの作製−

実施例10において、一次側リップの傾斜面1bの長さLを11mmにしたコーターを用いた以外は、実施例10と同様にして、ロッド塗布を行い、比較例4の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0050】

(実施例12)

<一次側リップの傾斜面角度を変更した態様>

−光学補償シートの作製−

実施例11において、一次側リップの傾斜角度αを45°にしたコーターを用いた以外は、実施例11と同様にして、ロッド塗布を行い、実施例12の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0051】

(比較例5)

<一次側リップの傾斜面角度を変更した態様>

−光学補償シートの作製−

実施例11において、一次側リップ1の傾斜角度αを50°にしたコーターを用いた以外は、実施例11と同様にして、ロッド塗布を行い、比較例5の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0052】

(実施例13)

<一次側リップの堰の形状を変更した態様>

−光学補償シートの作製−

実施例1において、一次側リップ内に液溜め部がなく、図12に示す一次側リップの堰の形状を有するコーターを用いた以外は、実施例1と同様にして、実施例13の光学補償シートを作製した。なお、図12に示す一次側リップの堰では、最大高さHaは12mm、堰の長手方向の長さLcは660mmであり、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有している。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0053】

(実施例14)

<一次側リップの堰の形状を変更した態様>

−光学補償シートの作製−

実施例1において、一次側リップ内に液溜め部がなく、図13に示す一次側リップの堰の形状を有するコーターを用いた以外は、実施例1と同様にして、実施例14の光学補償シートを作製した。なお、図13に示す一次側リップの堰では、最大高さHaは12mm、堰の長手方向の長さLcは660mmであり、一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有している。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0054】

(実施例15)

<バー直径を変更した態様>

−光学補償シートの作製−

実施例1において、直径15mmのバーを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例15の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0055】

(実施例16)

<液溜まり部の有りの態様>

−光学補償シートの作製−

実施例1において、直径25mmのバーを用いた以外は、実施例1と同様にして、ロッド塗布を行い、実施例16の光学補償シートを作製した。

得られた光学補償シートについて、実施例1と同様にして、面状評価を行った。

【0056】

次に、実施例1〜16及び比較例1〜5について、下記表1〜表7に評価結果と共に、まとめて記載した。

【0057】

<液溜まり部の有りの態様>

【表1】

【0058】

<ダム構造の有無の態様>

【表2】

【0059】

<一次側リップの堰高さと二次側リップの堰高さの差の影響>

【表3】

【0060】

<一次側リップの傾斜面長さを変更した態様>

【表4】

【0061】

<一次側リップの傾斜面角度を変更した態様>

【表5】

【0062】

<一次側リップの堰の形状を変更した態様>

【表6】

【0063】

<バー直径を変更した態様>

【表7】

【産業上の利用可能性】

【0064】

本発明のロッド塗布方法及びロッド塗布装置は、例えば、写真用フィルム、写真用印画紙、磁気記録テープ、接着テープ、感圧記録紙、オフセット版材、光学補償シート等の各種光学シートなどの製造に幅広く用いられる。

【符号の説明】

【0065】

1 一次側リップ

1a 一次側リップの堰

1b 一次側リップの傾斜面

2 二次側リップ

2a 二次側リップの堰

3 バー

4 液溜め部

4a 液溜め部の堰

5 支持部材

6 ダム構造

7 バーにより掻き上げられた塗布液

8 掻き落とされて戻る塗布液

9 スジ

10 ロッド塗布装置

12 コーター

14、16 ガイドローラ

18 ウエブ

20 バー

22 支持部材

24、26 給液路

28 一次側リップ

30 二次側リップ

32 マニホールド

34 スロット

36 一次側ビード

80 光学補償シートの製造ライン

82 送出機

84 ガイドローラ

86 ラビング処理装置

88 ラビングローラ

90 除塵機

92 乾燥ゾーン

94 加熱ゾーン

96 紫外線ランプ

98 巻取機

100 コーター

【特許請求の範囲】

【請求項1】

バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布するロッド塗布方法において、

前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように塗布することを特徴とするロッド塗布方法。

【請求項2】

一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように塗布する請求項1に記載のロッド塗布方法。

【請求項3】

一次側リップ内に設けられた液溜め部に、該一次側リップの高さと同等又は低い堰を有するコーターで塗布する請求項1から2のいずれかに記載のロッド塗布方法。

【請求項4】

一次側リップと、バー状乃至ロール状の回転体を支持する支持部材との間に塗布液を溜めるダム構造を有するコーターで塗布する請求項1から3のいずれかに記載のロッド塗布方法。

【請求項5】

一次側リップの最大高さを、二次側リップの最大高さと同等又は低く形成したコーターで塗布する請求項1から4のいずれかに記載のロッド塗布方法。

【請求項6】

一次側リップからオーバーフローして塗布液が流れる面の傾斜角度が、0°〜45°であり、かつ前記傾斜面の長さが10mm以下であるコーターで塗布する請求項1から5のいずれかに記載のロッド塗布方法。

【請求項7】

一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターで塗布する請求項1から6のいずれかに記載のロッド塗布方法。

【請求項8】

バー直径が20mm以下である請求項1から7のいずれかに記載のロッド塗布方法。

【請求項9】

塗布液の25℃での粘度が10mPa・s以下であり、かつ表面張力が40mN/m以下である請求項1から8のいずれかに記載のロッド塗布方法。

【請求項10】

バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布するロッド塗布装置において、

前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように構成したコーターを有することを特徴とするロッド塗布装置。

【請求項11】

一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように構成したコーターを有する請求項10に記載のロッド塗布装置。

【請求項1】

バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布するロッド塗布方法において、

前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように塗布することを特徴とするロッド塗布方法。

【請求項2】

一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように塗布する請求項1に記載のロッド塗布方法。

【請求項3】

一次側リップ内に設けられた液溜め部に、該一次側リップの高さと同等又は低い堰を有するコーターで塗布する請求項1から2のいずれかに記載のロッド塗布方法。

【請求項4】

一次側リップと、バー状乃至ロール状の回転体を支持する支持部材との間に塗布液を溜めるダム構造を有するコーターで塗布する請求項1から3のいずれかに記載のロッド塗布方法。

【請求項5】

一次側リップの最大高さを、二次側リップの最大高さと同等又は低く形成したコーターで塗布する請求項1から4のいずれかに記載のロッド塗布方法。

【請求項6】

一次側リップからオーバーフローして塗布液が流れる面の傾斜角度が、0°〜45°であり、かつ前記傾斜面の長さが10mm以下であるコーターで塗布する請求項1から5のいずれかに記載のロッド塗布方法。

【請求項7】

一次側リップの幅方向中央部が最も高く、両端部に向かって漸次低くなる傾斜構造を有するコーターで塗布する請求項1から6のいずれかに記載のロッド塗布方法。

【請求項8】

バー直径が20mm以下である請求項1から7のいずれかに記載のロッド塗布方法。

【請求項9】

塗布液の25℃での粘度が10mPa・s以下であり、かつ表面張力が40mN/m以下である請求項1から8のいずれかに記載のロッド塗布方法。

【請求項10】

バー状乃至ロール状の回転体がウエブに接触して回転し、前記ウエブとの接触部に液溜まりが形成されるように塗布液を供給し、前記バー状乃至ロール状の回転体と前記ウエブ間にて過剰の塗布液を掻き落として所望の塗布量として塗布するロッド塗布装置において、

前記バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と、掻き落とされて戻る塗布液の膜幅とが略同一となるように構成したコーターを有することを特徴とするロッド塗布装置。

【請求項11】

一次側リップからオーバーフローする塗布液の膜幅が、バー状乃至ロール状の回転体により掻き上げられた塗布液の膜幅と略同一となるように構成したコーターを有する請求項10に記載のロッド塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図7A】

【図7B】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図7A】

【図7B】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−206070(P2012−206070A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−75510(P2011−75510)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]