ロボットシステムおよび加工品の製造方法

【課題】作業スペースを狭小化すること。

【解決手段】上記した課題を解決するために、供給部と、ロボットとを備えるようにロボットシステムを構成する。供給部は、所定位置に固定して設けられ、被加工品の加工に用いる供給材を供給する。ロボットは、所定の受け渡し位置において作業者から渡された加工前の被加工品を供給部の近傍へ移送し、供給部から供給される供給材を用いて被加工品を加工した後、加工後の被加工品を上記の受け渡し位置へ移送する。

【解決手段】上記した課題を解決するために、供給部と、ロボットとを備えるようにロボットシステムを構成する。供給部は、所定位置に固定して設けられ、被加工品の加工に用いる供給材を供給する。ロボットは、所定の受け渡し位置において作業者から渡された加工前の被加工品を供給部の近傍へ移送し、供給部から供給される供給材を用いて被加工品を加工した後、加工後の被加工品を上記の受け渡し位置へ移送する。

【発明の詳細な説明】

【技術分野】

【0001】

開示の実施形態は、ロボットシステムおよび加工品の製造方法に関する。

【背景技術】

【0002】

従来、加工品の製造に関する所定の作業をロボットに行わせることで、製造ラインの効率化を図るロボットシステムが種々提案されている。たとえば、特許文献1には、基板やシリコンウェハなどのワークを樹脂封止する樹脂封止装置が開示されている。

【0003】

かかる樹脂封止装置は、ロボットのほか複数のユニットから構成されており、かかるユニットの1つに液材吐出装置を含んでいる。なお、各ユニット間は、ワークの搬送路である支持レールで連結されている。

【0004】

ここで、液材吐出装置は、ワークへ液状樹脂を吐出する可動式のディスペンサを備えており、かかるディスペンサは、支持レールの所定位置まで搬送されたワークの上方を3次元方向に可動しながら、ワークの所定部位に対して液状樹脂を吐出する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−229444号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のロボットシステムには、作業スペースの狭小化を図るうえでさらなる改善の余地がある。たとえば、上述の樹脂封止装置は、少なくとも支持レールの配設スペースならびにディスペンサの可動スペースを要してしまう。

【0007】

実施形態の一態様は、上記に鑑みてなされたものであって、作業スペースを狭小化することができるロボットシステムおよび加工品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

実施形態の一態様に係るロボットシステムは、供給部と、ロボットとを備える。供給部は、所定位置に固定して設けられ、被加工品の加工に用いる供給材を供給する。ロボットは、所定の受け渡し位置において作業者から渡された加工前の前記被加工品を前記供給部の近傍へ移送し、前記供給部から供給される前記供給材を用いて前記被加工品を加工した後、加工後の前記被加工品を前記受け渡し位置へ移送する。

【発明の効果】

【0009】

実施形態の一態様によれば、作業スペースを狭小化することができる。

【図面の簡単な説明】

【0010】

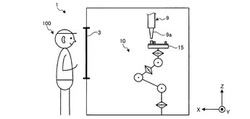

【図1A】図1Aは、実施形態に係るロボットシステムの全体構成を示す模式図である。

【図1B】図1Bは、実施形態に係るロボットシステムの全体構成を示す模式図である。

【図2】図2は、実施形態に係るロボットの構成を示す模式図である。

【図3A】図3Aは、実施形態に係るロボットハンドの構成を示す模式図である。

【図3B】図3Bは、ロボットへロボットハンドを取り付けたときの模式図である。

【図4A】図4Aは、実施形態に係るロボットシステムの動作の概略を示す模式図である。

【図4B】図4Bは、実施形態に係るロボットシステムの動作の概略を示す模式図である。

【図4C】図4Cは、実施形態に係るロボットシステムの動作の概略を示す模式図である。

【図5A】図5Aは、ディスペンサに対する基板の動きを示す模式図である。

【図5B】図5Bは、ディスペンサに対する基板の動きを示す模式図である。

【図5C】図5Cは、ディスペンサに対する基板の動きを示す模式図である。

【図6】図6は、防振加工の一例を示す模式図である。

【図7A】図7Aは、ロボットによる液ダレの回避動作を示す模式図である。

【図7B】図7Bは、ロボットによる液ダレの回避動作を示す模式図である。

【図7C】図7Cは、ロボットによる液ダレの回避動作を示す模式図である。

【発明を実施するための形態】

【0011】

以下、添付図面を参照して、本願の開示するロボットシステムおよび加工品の製造方法の実施形態を詳細に説明する。なお、以下に示す実施形態によりこの発明が限定されるものではない。

【0012】

また、以下では、液状材であるシリコン樹脂を「供給材」とし、電子機器用の基板を「被加工品」として、かかる基板の所定部位へシリコン樹脂を付着させ、基板に取り付けられた電子部品の防振加工を施すロボットシステムを例に挙げて説明を行う。

【0013】

図1Aおよび図1Bは、実施形態に係るロボットシステム1の全体構成を示す模式図である。なお、図1Aおよび図1Bには、説明を分かりやすくするために、鉛直上向きを正方向とするZ軸を含む3次元の直交座標系を図示している。かかる直交座標系は、以下の説明に用いる他の図面においても示す場合がある。また、以下では、X軸の正方向が、ロボットシステム1の前方を指すものとする。

【0014】

図1Aに示すように、ロボットシステム1は、直方体状の作業スペースを形成する仕切り壁2を備える。また、かかる作業スペースの前面にあたる仕切り壁2には、シャッター部3およびタッチパネル5が配設される。シャッター部3は、開閉可能なシャッターを有する開口部であり、タッチパネル5は、作業者の入力指示を受け付ける入力装置である。

【0015】

また、図1Aに示すように、仕切り壁2の内部には、制御装置4と、ロボット10が配設され、相互通信可能に接続される。

【0016】

制御装置4は、ロボット10の動作を制御する制御部であり、種々の制御機器や演算処理装置、記憶装置などを含んで構成される。なお、ここでは、制御装置4が2つの筐体から構成される例を図示しているが、筐体数などを限定するものではない。また、制御装置4は、後述するサーボモータ6の駆動を制御する。

【0017】

また、図1Aに示すように、制御装置4は、ロボット10の懐(ふところ)にあたる位置に配設されることが好ましい。これにより、作業スペースの狭小化に資することができる。

【0018】

ロボット10は、制御装置4からの動作指示を受けて動作するマニュピレータであり、エンドエフェクタとしてロボットハンド15を備える。なお、ロボット10の構成の詳細については、図2、図3Aおよび図3Bを用いて後述する。

【0019】

また、図1Bに示すように、ロボットシステム1は、仕切り壁2の内部にさらに、サーボモータ6と、シリンダ部7と、スタンド8と、ディスペンサ9とを備える。また、シリンダ部7は、加圧部7aをさらに備える。また、かかる加圧部7aの上方には、シリコンカートリッジ500がセットされる。

【0020】

サーボモータ6は、制御装置4の駆動指示に基づいてシリンダ部7を上下方向(すなわち、Z軸方向)に駆動する。シリンダ部7は、かかる駆動により、加圧部7aを介してシリコンカートリッジ500を下方から加圧する。

【0021】

スタンド8は、シリコン樹脂を供給する「供給部」であるディスペンサ9を吊設するための架設スタンドである。なお、スタンド8の内部にはチューブ(図示せず)が配設されており、前述のように下方から加圧されたシリコンカートリッジ500内のシリコン樹脂を、かかる加圧力によってディスペンサ9へ送る。

【0022】

ディスペンサ9は、スタンド8から吊設され、先端部のノズル(図示せず)を下方へ向けて所定位置に固定される。そして、前述のチューブを介して送られてきたシリコン樹脂を、制御装置4の吐出指示に基づいて吐出する。

【0023】

次に、ロボット10の構成例について、図2を用いて説明する。図2は、実施形態に係るロボット10の構成を示す模式図である。

【0024】

図2に示すように、ロボット10は、単椀型の多軸ロボットである。具体的には、ロボット10は、第1アーム部11と、第2アーム部12と、第3アーム部13と、第4アーム部14とを備える。

【0025】

第1アーム部11は、基端部を第2アーム部12によって支持される。第2アーム部12は、基端部を第3アーム部13によって支持され、先端部において第1アーム部11を支持する。

【0026】

第3アーム部13は、基端部を第4アーム部14によって支持され、先端部において第2アーム部12を支持する。第4アーム部14は、作業スペースの床面などに固定された基台部(図示せず)によって基端部を支持され、先端部において第3アーム部13を支持する。

【0027】

また、第1アーム部11〜第4アーム部14の各連結部分である各関節部(図示せず)にはそれぞれアクチュエータが搭載されており、かかる各アクチュエータの駆動により、ロボット10は多軸動作を行う。

【0028】

具体的には、第1アーム部11および第2アーム部12を連結する関節部のアクチュエータは、第1アーム部11をB軸まわりに回動させる。また、第2アーム部12および第3アーム部13を連結する関節部のアクチュエータは、第2アーム部12をU軸まわりに回動させる。

【0029】

また、第3アーム部13および第4アーム部14を連結する関節部のアクチュエータは、第3アーム部13をL軸まわりに回動させる。

【0030】

また、ロボット10は、第1アーム部11をT軸まわりに、第2アーム部12をR軸まわりに、第4アーム部14をS軸まわりに、それぞれ回動させる個別のアクチュエータを備える。

【0031】

なお、図2に示すように、第1アーム部11の先端部は、円形のプレート状に形成されており、かかる先端部にはロボットハンド15(図1A参照)が取り付けられる。

【0032】

次に、かかるロボットハンド15の構成例について、図3Aおよび図3Bを用いて説明する。図3Aは、実施形態に係るロボットハンド15の構成を示す模式図であり、図3Bは、ロボット10へロボットハンド15を取り付けたときの模式図である。

【0033】

図3Aに示すように、ロボットハンド15は、スライド部15aと、ガイドレール15bと、側壁部15cとを備える。スライド部15aは、ガイドレール15bに沿って両矢印301方向にスライドする可動部である。

【0034】

そして、図3Aに示すように、被加工品である基板Wは、かかるスライド部15aと側壁部15cとの間に載置される。したがって、スライド部15aの可動量は、加工対象となる基板Wの幅により定まる。

【0035】

かかる構成のロボットハンド15は、図3Bに示すように、前述の第1アーム部11の先端部に載置される形で取り付けられ、第1アーム部11とともにT軸(図2参照)まわりに回動することとなる。

【0036】

すなわち、ロボットハンド15は、基板Wを載置する回動可能な「テーブル」であるともいえる。

【0037】

次に、ロボットシステム1の動作の概略について、図4A〜図4Cを用いて説明する。図4A、図4Bおよび図4Cは、実施形態に係るロボットシステム1の動作の概略を示す模式図である。

【0038】

なお、図4Aおよび図4Cでは、上述したロボット10をごく模式的に図示しており、円形または矩形で、ロボット10の各関節をあらわしている。

【0039】

実施形態に係るロボットシステム1のロボット10は、まず、加工前の基板Wを、所定の受け渡し位置において作業者100から受け取る。具体的には、図4Aに示すように、ロボット10は、T軸、B軸、R軸、U軸、L軸およびS軸まわりの多軸動作によって、仕切り壁2の前面に設けられたシャッター部3の方向へロボットハンド15を向ける。このとき、あわせてシャッター部3の有するシャッターが開けられる。

【0040】

また、このとき、基板Wを載置するロボットハンド15の載置面は、作業者100の所在する方向へ傾けられる(図中の傾き302参照)。これにより、作業者100が基板Wを載置しやすくすることができる。

【0041】

そして、図4Bに示すように、基板Wが、作業者100の手によりロボットハンド15へ載置される。なお、図4Bに示すように、本実施形態における基板Wには、コンデンサなどの電子部品P1〜P3が取り付けられており、かかる電子部品P1〜P3まわりの所定部位が加工対象であるものとする。かかる点の詳細については、図6を用いて後述する。

【0042】

そして、図4Cに示すように、ロボット10は、図4Aに示した各軸まわりの多軸動作によって、基板Wをディスペンサ9の近傍へ移送する。なお、具体的には、ディスペンサ9の有する吐出口であるノズル9aの下方に、前述の電子部品P1〜P3のいずれかを位置付ける。また、このとき、あわせてシャッター部3の有するシャッターが閉じられる。

【0043】

そして、ロボット10は、前述の多軸動作によって、基板Wをノズル9a(すなわち、ディスペンサ9)に対して動かしながら、シリコン樹脂を電子部品P1〜P3まわりの所定部位へ順次付着させる。かかる点の詳細については、図5A〜図6を用いて後述する。

【0044】

そして、1枚の基板Wのすべての所定部位について加工を施したならば、ロボット10は、図4Aに示した受け渡し時と略同一の姿勢をとって、加工後の基板Wを所定の受け渡し位置(すなわち、シャッター部3の近傍)へ移送する。

【0045】

このとき、あわせてシャッター部3の有するシャッターが開けられ、作業者100は、ロボット10から加工後の基板Wを受け取る。

【0046】

このように、実施形態に係るロボットシステム1は、ロボット10と作業者100との間で直接基板Wの受け渡しを行うので、支持レールやベルトコンベアといった基板Wの搬送路を設ける必要がない。すなわち、作業スペースを狭小化することができる。

【0047】

また、固定されたディスペンサ9に対して基板Wを動かすので、ロボット10の先端部であるロボットハンド15は主としてディスペンサ9方向を向くこととなる。すなわち、ロボットハンド15の可動範囲を比較的小さくできるので、作業スペースの狭小化に資することができる。

【0048】

次に、固定されたディスペンサ9に対する基板Wの動きについて、図5A〜図5Cを用いて説明する。図5A、図5Bおよび図5Cは、ディスペンサ9に対する基板Wの動きを示す模式図である。

【0049】

図5Aに示すように、ロボット10は、各軸(図4A参照)まわりの多軸動作によって、ディスペンサ9に対し、たとえば、基板Wを水平方向(図中の両矢印303参照)に動かす。また、同様に、基板Wを垂直方向(図中の両矢印304参照)に動かす。

【0050】

また、図5Bに示すように、ロボット10は、ディスペンサ9に対し、たとえば、傾き(図中の両矢印305参照)をもたせて基板Wを動かす。

【0051】

また、図5Cに示すように、ロボット10は、ディスペンサ9に対し、たとえば、基板WをT軸まわりに回転させる(図中の両矢印306参照)。

【0052】

これら図5A〜図5Cに示したディスペンサ9に対する相対的な動きを組み合わせることによって、ロボット10は、たとえば、電子部品が密に取り付けられているような場合であっても、シリコン樹脂を細部にまで適切に付着させることができる。

【0053】

また、ロボット10は、先端部のロボットハンド15を、常に固定されたディスペンサ9に向けて多軸動作を行うこととなるので、ロボット10が有するアーム同士の相互干渉を引き起こしにくいというメリットを得ることができる。

【0054】

さらに、ロボット10は、固定されたディスペンサ9から吐出されるシリコン樹脂を受けて基板Wの所定部位へ付着させるので、たとえば、ディスペンサ9を可動式とする場合と比べて、液ダレを受けにくいというメリットも得ることができる。

【0055】

なお、ロボット10が、かかる液ダレを回避する動作を行うこととしてもよい。かかる点については、図7A〜図7Cを用いて後述する。

【0056】

また、固定されたディスペンサ9に対して基板Wを動かした場合、基板Wを基準としてみれば、ディスペンサ9は相対的に移動していることとなる。かかる点を考慮し、以下では、基板Wを基準とした説明を行う場合に、ディスペンサ9が相対的に移動するといった表現をとる場合がある。

【0057】

次に、実施形態に係るロボットシステム1が基板Wに対して施す防振加工について、図6を用いて具体的に説明する。図6は、防振加工の一例を示す模式図である。なお、図6の上段には、加工前の基板Wの模式図を、図6の下段には、加工後の基板Wの模式図を、それぞれ示している。

【0058】

既に述べたが、図6の上段に示すように、基板Wには、電子部品P1〜P3が取り付けられているものとする。ここで、図6の上段に示すように、電子部品は、密に取り付けられていたり(電子部品P1およびP2参照)、疎に取り付けられていたり(電子部品P3参照)、また、その大きさも様々であるのが通常である。

【0059】

ここで、ロボットシステム1は、電子部品P1〜P3まわりの部位を、防振加工を施す所定部位401および所定部位402として取り扱う。すなわち、所定部位401および所定部位402は、基板Wと電子部品P1〜P3とが接する部位を含んだ部位である。

【0060】

なお、かかる所定部位401および所定部位402に関する情報は、基板Wの種別や電子部品P1〜P3の種別などに関連付けられ、たとえば、制御装置4が備える記憶装置にあらかじめ格納される。

【0061】

そして、図6の下段に示すように、ロボットシステム1は、かかる所定部位401および所定部位402にシリコン樹脂Silを付着させる。なお、かかる付着の態様は、電子部品P1〜P3の高さや取り付け位置、密集度合い、ディスペンサ9の相対的な移動量などに応じたものとすることができる。

【0062】

たとえば、電子部品P2および電子部品P3に比べて所定の高さを有する電子部品P1については、シリコン樹脂Silを基板Wの表面から電子部品P1の高さ方向(図中の矢印307参照)に付着させることができる。

【0063】

また、電子部品P1に隣接する電子部品P2については、たとえば、基板Wの表面に沿った矢印308の向きにシリコン樹脂Silを付着させることができる。

【0064】

また、電子部品P3のように、電子部品P2の場合とは逆向きの矢印309の向きにシリコン樹脂Silを付着させてもよい。

【0065】

なお、図6の下段では、矢印307、308および309をそれぞれ波打たせて図示しているが、これは、ロボット10が基板Wを所定の振幅で揺動(いわゆる、「ウィービング」)させながらシリコン樹脂Silを付着させることをあらわしている。

【0066】

すなわち、かかるウィービングを行ってシリコン樹脂Silを波打って付着させることによって、シリコン樹脂Silを十分に盛って付着させることができるので、電子部品P1〜P3を確実に基板Wへ固定する防振加工を施すことができる。

【0067】

次に、ロボット10による液ダレの回避動作について、図7A〜図7Cを用いて説明する。図7A、図7Bおよび図7Cは、ロボット10による液ダレの回避動作を示す模式図である。

【0068】

なお、図7Aおよび図7Cでは、説明の便宜上、図6に示した所定部位401および所定部位402をあえて誇張し、大きく図示している。

【0069】

図7Aに示すように、基板Wの所定部位401および所定部位402は、所定量離れて配置されている。すなわち、これは、基板Wからみた場合のディスペンサ9の相対的な移動量が比較的大きいことを示している。

【0070】

かかる場合、基板Wの所定部位401および所定部位402以外の部位が、ディスペンサ9からの液ダレを受ける可能性がある。

【0071】

そこで、ロボット10は、ディスペンサ9を所定部位401から所定部位402へ相対的に移動させるに際して、図7Bに示すように、基板W全体をシリコン樹脂が供給される領域(すなわち、ディスペンサ9の下方)から一旦退避させる。

【0072】

そして、ロボット10は、液ダレを回避できる所定時間分の待ち合わせを行った後、図7Cに示すように、あらためてディスペンサ9の下方に基板Wの所定部位402を位置付ける。これにより、確実に液ダレを回避することができ、品質の高い防振加工を施すことができる。

【0073】

上述してきたように、実施形態に係るロボットシステムは、供給部と、ロボットとを備える。供給部は、所定位置に固定して設けられ、被加工品の加工に用いる供給材を供給する。ロボットは、所定の受け渡し位置において作業者から渡された加工前の被加工品を供給部の近傍へ移送し、供給部から供給される供給材を用いて被加工品を加工した後、加工後の被加工品を上記の受け渡し位置へ移送する。

【0074】

したがって、実施形態に係るロボットシステムによれば、作業スペースを狭小化することができる。

【0075】

ところで、上述した実施形態では、被加工品が電子機器用の基板であり、かかる基板の所定部位に対して供給材であるシリコン樹脂を付着させる加工を施す例を示したが、被加工品や供給材、加工の態様などを限定するものではない。たとえば、被加工品をウェハとし、供給材を接着剤として、ウェハに接着剤を塗布する加工を施す場合などに適用してもよい。

【0076】

また、上述した実施形態では、シリコン樹脂という液状材が供給材である例を示したが、これに限られるものではない。たとえば、レーザー光を供給材としてレーザー加工を施す場合や、溶接棒を供給材としてアーク溶接を施す場合などに適用してもよい。

【0077】

また、上述した実施形態では、単腕ロボットを例示したが、これに限られるものではなく、たとえば、双腕ロボットや3つ以上の腕を備える多腕ロボットが、被加工品に対する加工を施す場合に適用してもよい。また、上述した実施形態では、6軸ロボットを例示したが、軸数を限定するものではない。

【0078】

さらなる効果や変形例は、当業者によって容易に導き出すことができる。このため、本発明のより広範な態様は、以上のように表しかつ記述した特定の詳細および代表的な実施形態に限定されるものではない。したがって、添付の特許請求の範囲およびその均等物によって定義される総括的な発明の概念の精神または範囲から逸脱することなく、様々な変更が可能である。

【符号の説明】

【0079】

1 ロボットシステム

2 仕切り壁

3 シャッター部

4 制御装置

5 タッチパネル

6 サーボモータ

7 シリンダ部

7a 加圧部

8 スタンド

9 ディスペンサ

9a ノズル

10 ロボット

11 第1アーム部

12 第2アーム部

13 第3アーム部

14 第4アーム部

15 ロボットハンド

15a スライド部

15b ガイドレール

15c 側壁部

100 作業者

500 シリコンカートリッジ

P1、P2、P3 電子部品

W 基板

【技術分野】

【0001】

開示の実施形態は、ロボットシステムおよび加工品の製造方法に関する。

【背景技術】

【0002】

従来、加工品の製造に関する所定の作業をロボットに行わせることで、製造ラインの効率化を図るロボットシステムが種々提案されている。たとえば、特許文献1には、基板やシリコンウェハなどのワークを樹脂封止する樹脂封止装置が開示されている。

【0003】

かかる樹脂封止装置は、ロボットのほか複数のユニットから構成されており、かかるユニットの1つに液材吐出装置を含んでいる。なお、各ユニット間は、ワークの搬送路である支持レールで連結されている。

【0004】

ここで、液材吐出装置は、ワークへ液状樹脂を吐出する可動式のディスペンサを備えており、かかるディスペンサは、支持レールの所定位置まで搬送されたワークの上方を3次元方向に可動しながら、ワークの所定部位に対して液状樹脂を吐出する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−229444号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のロボットシステムには、作業スペースの狭小化を図るうえでさらなる改善の余地がある。たとえば、上述の樹脂封止装置は、少なくとも支持レールの配設スペースならびにディスペンサの可動スペースを要してしまう。

【0007】

実施形態の一態様は、上記に鑑みてなされたものであって、作業スペースを狭小化することができるロボットシステムおよび加工品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

実施形態の一態様に係るロボットシステムは、供給部と、ロボットとを備える。供給部は、所定位置に固定して設けられ、被加工品の加工に用いる供給材を供給する。ロボットは、所定の受け渡し位置において作業者から渡された加工前の前記被加工品を前記供給部の近傍へ移送し、前記供給部から供給される前記供給材を用いて前記被加工品を加工した後、加工後の前記被加工品を前記受け渡し位置へ移送する。

【発明の効果】

【0009】

実施形態の一態様によれば、作業スペースを狭小化することができる。

【図面の簡単な説明】

【0010】

【図1A】図1Aは、実施形態に係るロボットシステムの全体構成を示す模式図である。

【図1B】図1Bは、実施形態に係るロボットシステムの全体構成を示す模式図である。

【図2】図2は、実施形態に係るロボットの構成を示す模式図である。

【図3A】図3Aは、実施形態に係るロボットハンドの構成を示す模式図である。

【図3B】図3Bは、ロボットへロボットハンドを取り付けたときの模式図である。

【図4A】図4Aは、実施形態に係るロボットシステムの動作の概略を示す模式図である。

【図4B】図4Bは、実施形態に係るロボットシステムの動作の概略を示す模式図である。

【図4C】図4Cは、実施形態に係るロボットシステムの動作の概略を示す模式図である。

【図5A】図5Aは、ディスペンサに対する基板の動きを示す模式図である。

【図5B】図5Bは、ディスペンサに対する基板の動きを示す模式図である。

【図5C】図5Cは、ディスペンサに対する基板の動きを示す模式図である。

【図6】図6は、防振加工の一例を示す模式図である。

【図7A】図7Aは、ロボットによる液ダレの回避動作を示す模式図である。

【図7B】図7Bは、ロボットによる液ダレの回避動作を示す模式図である。

【図7C】図7Cは、ロボットによる液ダレの回避動作を示す模式図である。

【発明を実施するための形態】

【0011】

以下、添付図面を参照して、本願の開示するロボットシステムおよび加工品の製造方法の実施形態を詳細に説明する。なお、以下に示す実施形態によりこの発明が限定されるものではない。

【0012】

また、以下では、液状材であるシリコン樹脂を「供給材」とし、電子機器用の基板を「被加工品」として、かかる基板の所定部位へシリコン樹脂を付着させ、基板に取り付けられた電子部品の防振加工を施すロボットシステムを例に挙げて説明を行う。

【0013】

図1Aおよび図1Bは、実施形態に係るロボットシステム1の全体構成を示す模式図である。なお、図1Aおよび図1Bには、説明を分かりやすくするために、鉛直上向きを正方向とするZ軸を含む3次元の直交座標系を図示している。かかる直交座標系は、以下の説明に用いる他の図面においても示す場合がある。また、以下では、X軸の正方向が、ロボットシステム1の前方を指すものとする。

【0014】

図1Aに示すように、ロボットシステム1は、直方体状の作業スペースを形成する仕切り壁2を備える。また、かかる作業スペースの前面にあたる仕切り壁2には、シャッター部3およびタッチパネル5が配設される。シャッター部3は、開閉可能なシャッターを有する開口部であり、タッチパネル5は、作業者の入力指示を受け付ける入力装置である。

【0015】

また、図1Aに示すように、仕切り壁2の内部には、制御装置4と、ロボット10が配設され、相互通信可能に接続される。

【0016】

制御装置4は、ロボット10の動作を制御する制御部であり、種々の制御機器や演算処理装置、記憶装置などを含んで構成される。なお、ここでは、制御装置4が2つの筐体から構成される例を図示しているが、筐体数などを限定するものではない。また、制御装置4は、後述するサーボモータ6の駆動を制御する。

【0017】

また、図1Aに示すように、制御装置4は、ロボット10の懐(ふところ)にあたる位置に配設されることが好ましい。これにより、作業スペースの狭小化に資することができる。

【0018】

ロボット10は、制御装置4からの動作指示を受けて動作するマニュピレータであり、エンドエフェクタとしてロボットハンド15を備える。なお、ロボット10の構成の詳細については、図2、図3Aおよび図3Bを用いて後述する。

【0019】

また、図1Bに示すように、ロボットシステム1は、仕切り壁2の内部にさらに、サーボモータ6と、シリンダ部7と、スタンド8と、ディスペンサ9とを備える。また、シリンダ部7は、加圧部7aをさらに備える。また、かかる加圧部7aの上方には、シリコンカートリッジ500がセットされる。

【0020】

サーボモータ6は、制御装置4の駆動指示に基づいてシリンダ部7を上下方向(すなわち、Z軸方向)に駆動する。シリンダ部7は、かかる駆動により、加圧部7aを介してシリコンカートリッジ500を下方から加圧する。

【0021】

スタンド8は、シリコン樹脂を供給する「供給部」であるディスペンサ9を吊設するための架設スタンドである。なお、スタンド8の内部にはチューブ(図示せず)が配設されており、前述のように下方から加圧されたシリコンカートリッジ500内のシリコン樹脂を、かかる加圧力によってディスペンサ9へ送る。

【0022】

ディスペンサ9は、スタンド8から吊設され、先端部のノズル(図示せず)を下方へ向けて所定位置に固定される。そして、前述のチューブを介して送られてきたシリコン樹脂を、制御装置4の吐出指示に基づいて吐出する。

【0023】

次に、ロボット10の構成例について、図2を用いて説明する。図2は、実施形態に係るロボット10の構成を示す模式図である。

【0024】

図2に示すように、ロボット10は、単椀型の多軸ロボットである。具体的には、ロボット10は、第1アーム部11と、第2アーム部12と、第3アーム部13と、第4アーム部14とを備える。

【0025】

第1アーム部11は、基端部を第2アーム部12によって支持される。第2アーム部12は、基端部を第3アーム部13によって支持され、先端部において第1アーム部11を支持する。

【0026】

第3アーム部13は、基端部を第4アーム部14によって支持され、先端部において第2アーム部12を支持する。第4アーム部14は、作業スペースの床面などに固定された基台部(図示せず)によって基端部を支持され、先端部において第3アーム部13を支持する。

【0027】

また、第1アーム部11〜第4アーム部14の各連結部分である各関節部(図示せず)にはそれぞれアクチュエータが搭載されており、かかる各アクチュエータの駆動により、ロボット10は多軸動作を行う。

【0028】

具体的には、第1アーム部11および第2アーム部12を連結する関節部のアクチュエータは、第1アーム部11をB軸まわりに回動させる。また、第2アーム部12および第3アーム部13を連結する関節部のアクチュエータは、第2アーム部12をU軸まわりに回動させる。

【0029】

また、第3アーム部13および第4アーム部14を連結する関節部のアクチュエータは、第3アーム部13をL軸まわりに回動させる。

【0030】

また、ロボット10は、第1アーム部11をT軸まわりに、第2アーム部12をR軸まわりに、第4アーム部14をS軸まわりに、それぞれ回動させる個別のアクチュエータを備える。

【0031】

なお、図2に示すように、第1アーム部11の先端部は、円形のプレート状に形成されており、かかる先端部にはロボットハンド15(図1A参照)が取り付けられる。

【0032】

次に、かかるロボットハンド15の構成例について、図3Aおよび図3Bを用いて説明する。図3Aは、実施形態に係るロボットハンド15の構成を示す模式図であり、図3Bは、ロボット10へロボットハンド15を取り付けたときの模式図である。

【0033】

図3Aに示すように、ロボットハンド15は、スライド部15aと、ガイドレール15bと、側壁部15cとを備える。スライド部15aは、ガイドレール15bに沿って両矢印301方向にスライドする可動部である。

【0034】

そして、図3Aに示すように、被加工品である基板Wは、かかるスライド部15aと側壁部15cとの間に載置される。したがって、スライド部15aの可動量は、加工対象となる基板Wの幅により定まる。

【0035】

かかる構成のロボットハンド15は、図3Bに示すように、前述の第1アーム部11の先端部に載置される形で取り付けられ、第1アーム部11とともにT軸(図2参照)まわりに回動することとなる。

【0036】

すなわち、ロボットハンド15は、基板Wを載置する回動可能な「テーブル」であるともいえる。

【0037】

次に、ロボットシステム1の動作の概略について、図4A〜図4Cを用いて説明する。図4A、図4Bおよび図4Cは、実施形態に係るロボットシステム1の動作の概略を示す模式図である。

【0038】

なお、図4Aおよび図4Cでは、上述したロボット10をごく模式的に図示しており、円形または矩形で、ロボット10の各関節をあらわしている。

【0039】

実施形態に係るロボットシステム1のロボット10は、まず、加工前の基板Wを、所定の受け渡し位置において作業者100から受け取る。具体的には、図4Aに示すように、ロボット10は、T軸、B軸、R軸、U軸、L軸およびS軸まわりの多軸動作によって、仕切り壁2の前面に設けられたシャッター部3の方向へロボットハンド15を向ける。このとき、あわせてシャッター部3の有するシャッターが開けられる。

【0040】

また、このとき、基板Wを載置するロボットハンド15の載置面は、作業者100の所在する方向へ傾けられる(図中の傾き302参照)。これにより、作業者100が基板Wを載置しやすくすることができる。

【0041】

そして、図4Bに示すように、基板Wが、作業者100の手によりロボットハンド15へ載置される。なお、図4Bに示すように、本実施形態における基板Wには、コンデンサなどの電子部品P1〜P3が取り付けられており、かかる電子部品P1〜P3まわりの所定部位が加工対象であるものとする。かかる点の詳細については、図6を用いて後述する。

【0042】

そして、図4Cに示すように、ロボット10は、図4Aに示した各軸まわりの多軸動作によって、基板Wをディスペンサ9の近傍へ移送する。なお、具体的には、ディスペンサ9の有する吐出口であるノズル9aの下方に、前述の電子部品P1〜P3のいずれかを位置付ける。また、このとき、あわせてシャッター部3の有するシャッターが閉じられる。

【0043】

そして、ロボット10は、前述の多軸動作によって、基板Wをノズル9a(すなわち、ディスペンサ9)に対して動かしながら、シリコン樹脂を電子部品P1〜P3まわりの所定部位へ順次付着させる。かかる点の詳細については、図5A〜図6を用いて後述する。

【0044】

そして、1枚の基板Wのすべての所定部位について加工を施したならば、ロボット10は、図4Aに示した受け渡し時と略同一の姿勢をとって、加工後の基板Wを所定の受け渡し位置(すなわち、シャッター部3の近傍)へ移送する。

【0045】

このとき、あわせてシャッター部3の有するシャッターが開けられ、作業者100は、ロボット10から加工後の基板Wを受け取る。

【0046】

このように、実施形態に係るロボットシステム1は、ロボット10と作業者100との間で直接基板Wの受け渡しを行うので、支持レールやベルトコンベアといった基板Wの搬送路を設ける必要がない。すなわち、作業スペースを狭小化することができる。

【0047】

また、固定されたディスペンサ9に対して基板Wを動かすので、ロボット10の先端部であるロボットハンド15は主としてディスペンサ9方向を向くこととなる。すなわち、ロボットハンド15の可動範囲を比較的小さくできるので、作業スペースの狭小化に資することができる。

【0048】

次に、固定されたディスペンサ9に対する基板Wの動きについて、図5A〜図5Cを用いて説明する。図5A、図5Bおよび図5Cは、ディスペンサ9に対する基板Wの動きを示す模式図である。

【0049】

図5Aに示すように、ロボット10は、各軸(図4A参照)まわりの多軸動作によって、ディスペンサ9に対し、たとえば、基板Wを水平方向(図中の両矢印303参照)に動かす。また、同様に、基板Wを垂直方向(図中の両矢印304参照)に動かす。

【0050】

また、図5Bに示すように、ロボット10は、ディスペンサ9に対し、たとえば、傾き(図中の両矢印305参照)をもたせて基板Wを動かす。

【0051】

また、図5Cに示すように、ロボット10は、ディスペンサ9に対し、たとえば、基板WをT軸まわりに回転させる(図中の両矢印306参照)。

【0052】

これら図5A〜図5Cに示したディスペンサ9に対する相対的な動きを組み合わせることによって、ロボット10は、たとえば、電子部品が密に取り付けられているような場合であっても、シリコン樹脂を細部にまで適切に付着させることができる。

【0053】

また、ロボット10は、先端部のロボットハンド15を、常に固定されたディスペンサ9に向けて多軸動作を行うこととなるので、ロボット10が有するアーム同士の相互干渉を引き起こしにくいというメリットを得ることができる。

【0054】

さらに、ロボット10は、固定されたディスペンサ9から吐出されるシリコン樹脂を受けて基板Wの所定部位へ付着させるので、たとえば、ディスペンサ9を可動式とする場合と比べて、液ダレを受けにくいというメリットも得ることができる。

【0055】

なお、ロボット10が、かかる液ダレを回避する動作を行うこととしてもよい。かかる点については、図7A〜図7Cを用いて後述する。

【0056】

また、固定されたディスペンサ9に対して基板Wを動かした場合、基板Wを基準としてみれば、ディスペンサ9は相対的に移動していることとなる。かかる点を考慮し、以下では、基板Wを基準とした説明を行う場合に、ディスペンサ9が相対的に移動するといった表現をとる場合がある。

【0057】

次に、実施形態に係るロボットシステム1が基板Wに対して施す防振加工について、図6を用いて具体的に説明する。図6は、防振加工の一例を示す模式図である。なお、図6の上段には、加工前の基板Wの模式図を、図6の下段には、加工後の基板Wの模式図を、それぞれ示している。

【0058】

既に述べたが、図6の上段に示すように、基板Wには、電子部品P1〜P3が取り付けられているものとする。ここで、図6の上段に示すように、電子部品は、密に取り付けられていたり(電子部品P1およびP2参照)、疎に取り付けられていたり(電子部品P3参照)、また、その大きさも様々であるのが通常である。

【0059】

ここで、ロボットシステム1は、電子部品P1〜P3まわりの部位を、防振加工を施す所定部位401および所定部位402として取り扱う。すなわち、所定部位401および所定部位402は、基板Wと電子部品P1〜P3とが接する部位を含んだ部位である。

【0060】

なお、かかる所定部位401および所定部位402に関する情報は、基板Wの種別や電子部品P1〜P3の種別などに関連付けられ、たとえば、制御装置4が備える記憶装置にあらかじめ格納される。

【0061】

そして、図6の下段に示すように、ロボットシステム1は、かかる所定部位401および所定部位402にシリコン樹脂Silを付着させる。なお、かかる付着の態様は、電子部品P1〜P3の高さや取り付け位置、密集度合い、ディスペンサ9の相対的な移動量などに応じたものとすることができる。

【0062】

たとえば、電子部品P2および電子部品P3に比べて所定の高さを有する電子部品P1については、シリコン樹脂Silを基板Wの表面から電子部品P1の高さ方向(図中の矢印307参照)に付着させることができる。

【0063】

また、電子部品P1に隣接する電子部品P2については、たとえば、基板Wの表面に沿った矢印308の向きにシリコン樹脂Silを付着させることができる。

【0064】

また、電子部品P3のように、電子部品P2の場合とは逆向きの矢印309の向きにシリコン樹脂Silを付着させてもよい。

【0065】

なお、図6の下段では、矢印307、308および309をそれぞれ波打たせて図示しているが、これは、ロボット10が基板Wを所定の振幅で揺動(いわゆる、「ウィービング」)させながらシリコン樹脂Silを付着させることをあらわしている。

【0066】

すなわち、かかるウィービングを行ってシリコン樹脂Silを波打って付着させることによって、シリコン樹脂Silを十分に盛って付着させることができるので、電子部品P1〜P3を確実に基板Wへ固定する防振加工を施すことができる。

【0067】

次に、ロボット10による液ダレの回避動作について、図7A〜図7Cを用いて説明する。図7A、図7Bおよび図7Cは、ロボット10による液ダレの回避動作を示す模式図である。

【0068】

なお、図7Aおよび図7Cでは、説明の便宜上、図6に示した所定部位401および所定部位402をあえて誇張し、大きく図示している。

【0069】

図7Aに示すように、基板Wの所定部位401および所定部位402は、所定量離れて配置されている。すなわち、これは、基板Wからみた場合のディスペンサ9の相対的な移動量が比較的大きいことを示している。

【0070】

かかる場合、基板Wの所定部位401および所定部位402以外の部位が、ディスペンサ9からの液ダレを受ける可能性がある。

【0071】

そこで、ロボット10は、ディスペンサ9を所定部位401から所定部位402へ相対的に移動させるに際して、図7Bに示すように、基板W全体をシリコン樹脂が供給される領域(すなわち、ディスペンサ9の下方)から一旦退避させる。

【0072】

そして、ロボット10は、液ダレを回避できる所定時間分の待ち合わせを行った後、図7Cに示すように、あらためてディスペンサ9の下方に基板Wの所定部位402を位置付ける。これにより、確実に液ダレを回避することができ、品質の高い防振加工を施すことができる。

【0073】

上述してきたように、実施形態に係るロボットシステムは、供給部と、ロボットとを備える。供給部は、所定位置に固定して設けられ、被加工品の加工に用いる供給材を供給する。ロボットは、所定の受け渡し位置において作業者から渡された加工前の被加工品を供給部の近傍へ移送し、供給部から供給される供給材を用いて被加工品を加工した後、加工後の被加工品を上記の受け渡し位置へ移送する。

【0074】

したがって、実施形態に係るロボットシステムによれば、作業スペースを狭小化することができる。

【0075】

ところで、上述した実施形態では、被加工品が電子機器用の基板であり、かかる基板の所定部位に対して供給材であるシリコン樹脂を付着させる加工を施す例を示したが、被加工品や供給材、加工の態様などを限定するものではない。たとえば、被加工品をウェハとし、供給材を接着剤として、ウェハに接着剤を塗布する加工を施す場合などに適用してもよい。

【0076】

また、上述した実施形態では、シリコン樹脂という液状材が供給材である例を示したが、これに限られるものではない。たとえば、レーザー光を供給材としてレーザー加工を施す場合や、溶接棒を供給材としてアーク溶接を施す場合などに適用してもよい。

【0077】

また、上述した実施形態では、単腕ロボットを例示したが、これに限られるものではなく、たとえば、双腕ロボットや3つ以上の腕を備える多腕ロボットが、被加工品に対する加工を施す場合に適用してもよい。また、上述した実施形態では、6軸ロボットを例示したが、軸数を限定するものではない。

【0078】

さらなる効果や変形例は、当業者によって容易に導き出すことができる。このため、本発明のより広範な態様は、以上のように表しかつ記述した特定の詳細および代表的な実施形態に限定されるものではない。したがって、添付の特許請求の範囲およびその均等物によって定義される総括的な発明の概念の精神または範囲から逸脱することなく、様々な変更が可能である。

【符号の説明】

【0079】

1 ロボットシステム

2 仕切り壁

3 シャッター部

4 制御装置

5 タッチパネル

6 サーボモータ

7 シリンダ部

7a 加圧部

8 スタンド

9 ディスペンサ

9a ノズル

10 ロボット

11 第1アーム部

12 第2アーム部

13 第3アーム部

14 第4アーム部

15 ロボットハンド

15a スライド部

15b ガイドレール

15c 側壁部

100 作業者

500 シリコンカートリッジ

P1、P2、P3 電子部品

W 基板

【特許請求の範囲】

【請求項1】

所定位置に固定して設けられ、被加工品の加工に用いる供給材を供給する供給部と、

所定の受け渡し位置において作業者から渡された加工前の前記被加工品を前記供給部の近傍へ移送し、前記供給部から供給される前記供給材を用いて前記被加工品を加工した後、加工後の前記被加工品を前記受け渡し位置へ移送するロボットと

を備えることを特徴とするロボットシステム。

【請求項2】

前記ロボットは、

前記被加工品を載置するテーブル

をさらに備え、

前記受け渡し位置における前記被加工品の受け渡しの際に、前記テーブルを前記作業者の所在する方向へ傾けることを特徴とする請求項1に記載のロボットシステム。

【請求項3】

前記供給材は、

液状材であって、

前記ロボットは、

前記被加工品を前記供給部に対して動かしながら前記液状材を前記被加工品の所定部位へ付着させることを特徴とする請求項1または2に記載のロボットシステム。

【請求項4】

前記ロボットは、

前記液状材が前記所定部位へ波打って付着するように、前記被加工品を所定の振幅で揺動させることを特徴とする請求項3に記載のロボットシステム。

【請求項5】

前記ロボットは、

同一の前記被加工品が複数個の前記所定部位を有する場合に、前記供給部を1つの前記所定部位から他の前記所定部位へ相対的に移動させるに際して、前記被加工品を前記液状材が供給される領域から一旦退避させることを特徴とする請求項3または4に記載のロボットシステム。

【請求項6】

前記液状材は、

シリコン樹脂であり、

前記被加工品は、

電子機器用の基板であり、

前記所定部位は、

前記基板と当該基板に取り付けられた電子部品とが接する部位を含むことを特徴とする請求項3、4または5に記載のロボットシステム。

【請求項7】

固定された所定位置から供給材を供給する供給工程と、

所定の受け渡し位置において作業者から渡された加工前の被加工品を前記所定位置の近傍に移送させ、前記供給工程から供給される前記供給材を用いて前記被加工品を加工させた後、加工後の前記被加工品を前記受け渡し位置へ移送させる制御をロボットに対して行う制御工程と

を含むことを特徴とする加工品の製造方法。

【請求項1】

所定位置に固定して設けられ、被加工品の加工に用いる供給材を供給する供給部と、

所定の受け渡し位置において作業者から渡された加工前の前記被加工品を前記供給部の近傍へ移送し、前記供給部から供給される前記供給材を用いて前記被加工品を加工した後、加工後の前記被加工品を前記受け渡し位置へ移送するロボットと

を備えることを特徴とするロボットシステム。

【請求項2】

前記ロボットは、

前記被加工品を載置するテーブル

をさらに備え、

前記受け渡し位置における前記被加工品の受け渡しの際に、前記テーブルを前記作業者の所在する方向へ傾けることを特徴とする請求項1に記載のロボットシステム。

【請求項3】

前記供給材は、

液状材であって、

前記ロボットは、

前記被加工品を前記供給部に対して動かしながら前記液状材を前記被加工品の所定部位へ付着させることを特徴とする請求項1または2に記載のロボットシステム。

【請求項4】

前記ロボットは、

前記液状材が前記所定部位へ波打って付着するように、前記被加工品を所定の振幅で揺動させることを特徴とする請求項3に記載のロボットシステム。

【請求項5】

前記ロボットは、

同一の前記被加工品が複数個の前記所定部位を有する場合に、前記供給部を1つの前記所定部位から他の前記所定部位へ相対的に移動させるに際して、前記被加工品を前記液状材が供給される領域から一旦退避させることを特徴とする請求項3または4に記載のロボットシステム。

【請求項6】

前記液状材は、

シリコン樹脂であり、

前記被加工品は、

電子機器用の基板であり、

前記所定部位は、

前記基板と当該基板に取り付けられた電子部品とが接する部位を含むことを特徴とする請求項3、4または5に記載のロボットシステム。

【請求項7】

固定された所定位置から供給材を供給する供給工程と、

所定の受け渡し位置において作業者から渡された加工前の被加工品を前記所定位置の近傍に移送させ、前記供給工程から供給される前記供給材を用いて前記被加工品を加工させた後、加工後の前記被加工品を前記受け渡し位置へ移送させる制御をロボットに対して行う制御工程と

を含むことを特徴とする加工品の製造方法。

【図1A】

【図1B】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図4C】

【図5A】

【図5B】

【図5C】

【図6】

【図7A】

【図7B】

【図7C】

【図1B】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図4C】

【図5A】

【図5B】

【図5C】

【図6】

【図7A】

【図7B】

【図7C】

【公開番号】特開2013−111736(P2013−111736A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263018(P2011−263018)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006622)株式会社安川電機 (2,482)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006622)株式会社安川電機 (2,482)

【Fターム(参考)】

[ Back to top ]