ロボット及びロボットのベースの製造方法

【課題】押出し加工を利用しつつ、回転動作に適した形状の筐体を実現できるロボットを提供する。

【解決手段】スカラロボット1は、ベース2と、ベース2に対して第1軸A1回りに回転可能な第1アーム3とを備え、ベース2の外形を構成する筐体8のうち第1軸A1に沿う外周部10は、第1軸A1の軸方向への押出し加工により形成されている。

【解決手段】スカラロボット1は、ベース2と、ベース2に対して第1軸A1回りに回転可能な第1アーム3とを備え、ベース2の外形を構成する筐体8のうち第1軸A1に沿う外周部10は、第1軸A1の軸方向への押出し加工により形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、産業用スカラロボット等のロボット及びロボットのベースの製造方法に関する。

【背景技術】

【0002】

ベースと、ベースに対して第1軸回りに回転可能な第1アームと、第1アームに対して第1軸と平行な第2軸回りに回転可能な第2アームと、第2アームに対して第3軸回りに回転可能かつ第3軸の軸方向に移動可能な作業軸とを備えたスカラロボットが知られている(例えば特許文献1)。一般に、ベースの筐体は、削り出しや鋳造により形成されている。筐体の他の形成方法として、押出し加工が知られている。押出し加工は、ベースの筐体の大きさ、形状、生産量等によっては、削り出しや鋳造よりコストを低くできるというメリットがある。

【特許文献1】特開2003−285284号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、押出し加工により形成された押出し材は、断面が一定であることから、ロボットの動作等に適した形状とすることが難しい場合がある。例えば、ベースの筐体を、第1軸に直交する方向への押出しにより形成した場合、ベースの筐体は平面視(第1軸の軸方向に見た場合)において矩形になる。従って、鋳造等により形成され、矩形の隅部が面取りされた形状のベースに比較してアームの懐が小さくなり、アームの可動範囲やアームの形状に制約が生じる。

【0004】

本発明の目的は、押出し加工を利用しつつ、回転動作に適した形状の筐体又は基体を実現できるロボット及びロボットのベースの製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明の第1の観点のロボットは、ベースと、前記ベースに対して所定の回転軸回りに回転可能なアームとを備えたロボットであって、前記ベースの外形を構成する筐体のうち前記回転軸に沿う外周部は、前記回転軸の軸方向への押出し加工により形成されている。

【0006】

好適には、前記筐体の前記外周部は、前記回転軸の軸方向に見て、前記アームの可動範囲に位置する隅部の少なくとも一つが面取りされている。

【0007】

好適には、前記筐体の前記外周部は、筐体外側又は内側に突出し、前記回転軸の軸方向に延び、所定の部材と連結される連結部を有する。

【0008】

好適には、前記筐体の前記外周部は、前記回転軸寄りの位置に当該位置よりも前記回転軸から離れた位置に比較して板厚が厚くなる板厚部を有する。

【0009】

本発明の第2の観点のロボットは、ベースと、前記ベースに対して所定の回転軸回りに回転可能なアームとを備えたロボットであって、前記ベースのうち、前記アームの少なくとも一部の荷重を支持する基体のうち前記回転軸に沿う部分は、前記回転軸の軸方向への押出し加工により形成されている。

【0010】

本発明の第3の観点のロボットの製造方法は、所定の回転軸回りに回転可能なアームが取り付けられるベースを備えたロボットのベースの製造方法であって、前記ベースの外形を構成する筐体のうち前記回転軸に沿う外周部における前記回転軸に直交する断面の形状と同一形状の空所から成形材料を押し出して前記外周部を形成する。

【0011】

本発明の第4の観点のロボットのベースの製造方法は、所定の回転軸回りに回転可能なアームが取り付けられるベースを備えたロボットの製造方法であって、前記アームの少なくとも一部の荷重を支持する基体のうち前記回転軸に沿う部分における前記回転軸に直交する断面の形状と同一形状の空所から成形材料を押し出して前記回転軸に沿う部分を形成する。

【発明の効果】

【0012】

本発明によれば、押出し加工を利用しつつ、回転動作に適した形状の筐体を実現できる。

【発明を実施するための最良の形態】

【0013】

図1は、本発明の実施形態に係るスカラロボット1の外観を示す斜視図である。スカラロボット1は、ベース2と、ベース2に対して第1軸A1回りに回転可能に連結された第1アーム3と、第1アーム3に対して第2軸A2回りに回転可能に連結された第2アーム4と、第2アーム4に対して第3軸A3の軸方向に移動可能、かつ、第3軸A3の軸回り(第4軸)に回転可能な作業軸5と、第2アーム4からベース2へ延びるダクト6とを備えている。作業軸5には、各種の作業を行うハンド101(図2に模式的に示す)を取り付け可能である。

【0014】

ベース2は、ベース2の外形を構成する筐体8を備えている。筐体8は、例えば、アルミニウム等の金属により形成されている。筐体8は、例えば、筐体8の底面を構成する底面部9、筐体8の前面(紙面左側の面)及び2つの側面(紙面手前側及び奥手側の面)を構成する外周部10、筐体8の背面(紙面右側の面)を構成する背面部11、筐体8の上面を構成する上面部12が組み立てられて、概ね直方体状に構成されている。

【0015】

ベース2は、底面部9が床面等の据付面に載置され、底面部9に設けられた孔部9aにボルト等が挿通されることにより、据付面に固定される。据付面は例えば水平な面である。なお、傾斜した据付面や鉛直な据付面に対して底面部9を当接させてベース2を固定させてもよい。

【0016】

ベース2の外周部10は、底面部9に載置されるとともに上面部12を支持している。ベース2の外周部10は、第1アーム3、第2アーム4、作業軸5等のベース2上に配置される構成要素の少なくとも一部の荷重を支持する基体として機能するとともに、ベース2内部の機器を埃等から保護する保護部材としても機能している。第1アーム3等の荷重は、例えば上面部12を介して外周部10に伝達され、その荷重は底面部9に伝達される。外周部10は、第1アーム3等の自重による圧縮荷重や第1アーム3等の回転による捩りモーメントを受ける。

【0017】

ベース2の背面部11からは各種のコネクタ、継手、操作部材が露出している。コネクタは、例えば、スカラロボット1に電力を供給するケーブルやコンピュータ等の外部の機器と信号を送受信するためのケーブルが接続されるものである。継手は、例えば、スカラロボット1からエアを吸引又はスカラロボット1にエアを送出するためのチューブが接続されるものである。操作部材には、例えば、後述する3軸モータ47のブレーキを解除するためのブレーキ解除ボタン14が含まれる。

【0018】

ベース2の上面部12には、第1アーム3の回転を規制するストッパ15が設けられている。ストッパ15は、ベース2の前後方向の中央付近のやや後端寄りの位置に、左右に1つずつ設けられている。第1アーム3が所定の角度以上回転すると、ストッパ15が第1アーム3に当接して第1アーム3の回転は規制される。第1アーム3の第1軸A1回りに回転可能な範囲は、例えば、−120〜+120度(240度)である。なお、ストッパ15は、左右方向の中央に1つのみ設けるようにしてもよい。

【0019】

第1アーム3は、後端部3aがベース2に対して第1軸A1回りに回転可能に連結され、前端部3bは第1軸A1を中心として所定の回転半径で回転可能である。第1軸A1は、ベース2の上面部12や底面部9に垂直な軸であり、ベース2が水平な据付面に取り付けられた場合には鉛直な軸である。

【0020】

第1アーム3は、例えばアルミニウム等の金属により形成された比較的厚い板状部材である。第1アーム3は第1軸A1に直交する方向(水平方向)に延びる長尺状に形成されている。第1アーム3の平面形状は例えば長円形である。第1アーム3は、後端部3a側の半分程度がベース2の上面部12に摺動可能に載置され、前端部3b側の半分程度がベース2の上面部12から外周側へ突出している。

【0021】

第2アーム4は、後端部4aが第1アーム3に対して第2軸A2回りに回転可能に連結され、前端部4bは第2軸A2を中心として所定の回転半径で回転可能である。第2軸A2は、第1軸A1に平行な軸であり、換言すれば、ベース2の上面部12や底面部9に垂直な軸であり、ベース2が水平な据付面に取り付けられた場合には鉛直な軸である。なお、第2アーム4は、ベース2に対して第2軸A2回りに回転可能であると捉えることもできる。

【0022】

第2アーム4は、第2アーム4の外形を構成する筐体18を備えている。筐体18は、例えばプラスチック等の樹脂、あるいは、アルミニウム等の金属により形成されている。筐体18は、例えば、筐体18の底面を構成する底面部19、筐体18の外周面及び上面の大部分を構成するカバー20、筐体18の背面の一部を構成する背面部21が組み立てられて構成されている。

【0023】

筐体18は、全体として、薄型直方体の一の隅部に凹部25を形成した形状であり、側面視において概ねL字となっている。凹部25は、筐体18のうち、第2軸A2側かつ上方側の隅部に位置し、カバー20及び背面部21により構成されている。凹部25の前後方向(紙面左右方向)の大きさは、例えば第1アーム3と筐体18との重複量(筐体18の前後方向の長さの1/3程度)と同等であり、凹部25の上下方向の大きさは、例えば筐体18の高さの半分程度である。なお、筐体18は、第2軸A2に直交する方向(水平方向)に第2軸A2から延びる形状と捉えることもできる。

【0024】

底面部19は、第2アーム4等の自重及び作業によって生じる荷重を支持可能な強度を有している。底面部19は、平板状に形成されており、第1アーム3に回転可能に載置されている。底面部19は、第1アーム3よりも長く、底面部19の後端部4a側の1/3程度が第1アーム3の前端部3b側の半分程度に載置され、底面部19の前端部4b側の2/3程度が第1アーム3から外周側へ突出している。なお、底面部19は第1アーム3よりも短くてもよい。

【0025】

底面部19の底面からは、底面部19の中央付近において、第2アーム4の回転を規制するストッパ23(図2参照)が突出している。ストッパ23は、例えば、金属により形成されている。第2アーム4が第1アーム3に対して所定の角度以上回転すると、ストッパ23が第1アーム3に当接して第2アーム4の回転は規制される。第2アーム4の第2軸A2回りに回転可能な範囲は、例えば、第1アーム3に対して−140〜+140度(280度)である。

【0026】

カバー20は、上方側から第2アーム4の内部装置に被せることが可能に構成されている。すなわち、カバー20は、上面及び外周面を有し、下方側(底面部19側)に開口部20aが形成されている。また、カバー20の凹部25が形成される面には、開口部20aに連通するスリット20bが形成されている。スリット20bからは背面部21が露出している。

【0027】

背面部21は、凹部25の一部を形成し、後方を向く略鉛直な上部21aと、凹部25の一部を形成し、上方を向く略水平な中間部21bと、凹部25の下方側に位置し、後方を向く略鉛直な下部21cとを有している。各部はカバー20のスリット20bよりも幅広である。背面部21は、下部21cが底面部19に対して固定されている。

【0028】

背面部21の上部21aには、ケーブル102(図2参照)が接続されるコネクタ(接続部)27と、エアを吸引又は送出するためのチューブ103(図2参照)が接続されて連通する複数のエア継手(接続部)28とが露出している。

【0029】

ケーブル102は、例えば、ハンド101に接続され、ハンド101とスカラロボット1との間で電気信号を送受信するためのものである。ケーブル102は、例えば、第2アーム4内部の不図示のケーブル及びダクト6内部のケーブル31(図3参照)を介してベース2内部の回路に電気的に接続される。

【0030】

チューブ103は、例えばハンド101に接続され、ハンド101にエアを送出又はハンド101からエアを吸引するためのものである。チューブ103は、例えば、第2アーム4内部の不図示のチューブ、ダクト6内部のチューブ32(図3参照)及びベース2内部の不図示のチューブに連通し、ひいては、ベース2の継手に接続されるスカラロボット1外部のポンプに連通される。

【0031】

作業軸5は、第3軸A3に沿う方向に延びる軸状の部材である。作業軸5は、第3軸の軸方向へ移動可能かつ第3軸の軸回りに回転可能に第2アーム4に保持されている。作業軸5の先端には、ハンド101を取り付けるための取付部5aが設けられている。

【0032】

ダクト6は、中空状であり、ケーブル31(図3参照)やエアを吸引又は送出するためのチューブ32(図3参照)を内包し、ケーブル31やチューブ32を保護するとともに集結している。ダクト6は、例えば樹脂により形成されており、可撓性を有している。

【0033】

ダクト6は、第2アーム4から上方へ延びてから湾曲してベース2まで垂れている。具体的には、ダクト6の第2アーム4側の端部は、第2アーム4の中間部21bに接続され、ダクト6のベース2側の端部はベース2の上面部12の後端に接続されている。ダクト6は、第1アーム3及び第2アーム4の動作を制限しない十分な長さを有している。なお、ストッパ15はダクト6のベース2側の接続部よりも前方側かつ側方側に配置され、第1アーム3のダクト6への接触を防止している。

【0034】

ダクト6の第2アーム4側の端部は、第2アーム4の中間部21bに設けられた保持部材34により保持されている。保持部材34は、例えば金属や樹脂により形成され、剛体である。保持部材34は、例えば45度に屈曲する筒状に形成されている。保持部材34の一方の第1端部34aは、他方の第2端部34bが鉛直方向に対して第2アーム4の後方へ所定角度(例えば45度)で傾斜するように、ボルトなどの固定手段により中間部21bに対して固定される。保持部材34の第2端部34bにはダクト6が挿通される。

【0035】

従って、ダクト6のうち、第2アーム4から上方へ延びる部分は、鉛直軸に対して第2アーム4の後方へ傾斜するように、第2アームに対して固定される。ただし、ダクト6は、保持部材34の第2端部34bに対して(鉛直方向に傾斜する軸回りに)回転可能でも回転不可能でもよい。ダクト6の内部は、保持部材34を介して第2アーム4の筐体18内部へ連通する。

【0036】

ダクト6のベース2側の端部は、保持部材35により上面部12に対して固定されている。保持部材35は、例えば金属や樹脂により形成され、剛体である。保持部材35は、例えば筒状に形成されている。保持部材35の一端は、保持部材35が鉛直方向に延びるように、ボルトなどの固定手段により上面部12に対して固定され、保持部材35の他端にはダクト6が挿通される。

【0037】

従って、ダクト6のうち、ベース2から上方へ延びる部分は、鉛直方向に延びるように、ベース2に対して固定される。ただし、ダクト6は、保持部材35に対して、換言すれば、鉛直軸回りに、回転可能でも回転不可能でもよい。ダクト6の内部は、保持部材35を介してベース2の筐体8内部へ連通する。

【0038】

第2アーム4のカバー20のスリット20bは、背面部21の上部21a及び中間部21bが露出する部分は保持部材34よりも幅広であり、背面部21の下部21cが露出する部分はダクト6よりも幅広である。従って、カバー20は、ダクト6を保持部材34により背面部21に接続したままで、取り付け及び取り外しが可能である。

【0039】

図2(a)は、カバー20を取り外して示すスカラロボット1の上面図、図2(b)は、カバー20を取り外して示すスカラロボット1の側面図、図3は、図2(a)のIII−III線矢視方向における断面図である。ただし、図2及び図3において、第2アーム4内部のケーブルやチューブ等の細部は省略している。

【0040】

ベース2の筐体8内部には、1軸モータ41と、1軸モータ41の回転を減速して第1アーム3に伝達する1軸減速機42とが設けられている。1軸モータ41は、例えばサーボモータであり、出力軸が第1軸A1と同軸状になるように筐体8に対して固定されている。1軸減速機42は、例えば遊星減速機である。

【0041】

第2アーム4の筐体18内部には、2軸モータ44と、2軸モータ44の回転を減速して第1アーム3に伝達する2軸減速機45と、3軸モータ47と、3軸モータ47の回転力を第3軸の軸方向の力に変換して作業軸5に伝達する3軸伝達機構48と、4軸モータ50と、4軸モータ50の回転力を第3軸の軸回りの力に変換して作業軸5に伝達する4軸伝達機構51とが設けられている。

【0042】

3軸伝達機構48は、3軸モータ47の出力軸と一体的に回転する第1プーリ53と、第1プーリ53に掛架される3軸ベルト54と、3軸ベルト54が掛架される第2プーリ55と、第2プーリ55と一体的に回転するボールネジナット56とを備えている。

【0043】

4軸伝達機構51は、4軸モータ50の回転を減速して伝達する4軸減速機58と、4軸減速機58の出力軸と一体的に回転する第3プーリ59と、第3プーリ59に掛架される4軸ベルト60と、4軸ベルト60が掛架される第4プーリ61と、第4プーリ61と一体的に回転するボールスプラインナット62とを備えている。

【0044】

図4は、3軸伝達機構48及び4軸伝達機構51を説明する図であり、図4(a)は側面図、図4(b)は平面図である。

【0045】

作業軸5の外周面には、螺旋状に延びるボールネジ溝5bが形成されている。ボールネジナット56は、作業軸5が挿通される孔部の内周面にボールネジ溝に嵌合する不図示のネジ溝を有している。従って、作業軸5の軸回りの回転が規制された状態で、3軸モータ47の回転が第1プーリ53、3軸ベルト54、第2プーリ55を介してボールネジナット56に伝達され、ボールネジナット56が回転すると、作業軸5は第3軸の軸方向へ移動する。

【0046】

また、作業軸5の外周面には、軸方向に延びるボールスプライン溝5cが形成されている。ボールスプラインナット62は、作業軸5が挿通される孔部の内周面にボールスプライン溝5cに嵌合する不図示の突出部を有している。従って、4軸モータ50の回転が第3プーリ59、4軸ベルト60、第4プーリ61を介してボールスプラインナット62に伝達され、ボールスプラインナット62が回転すると、作業軸5は第3軸の軸回りに回転する。また、4軸モータ50の回転が停止し、ボールスプラインナット62の回転が規制されると、作業軸5の回転も規制される。

【0047】

図2(b)及び図3に示す、2軸モータ44は、例えばサーボモータであり、2軸減速機45は、例えば波動歯車減速機である。2軸モータ44は、出力軸が第2軸A2と同軸状になるように筐体18に対して固定されている。2軸減速機45は、2軸モータ44の下方に配置されており、2軸モータ44及び2軸減速機45は、第2軸A2の軸方向に沿って配列されている。

【0048】

2軸モータ44及び2軸減速機45は、凹部25の下方側に配置されており、平面視において(図2(b)及び図3の上方側から見て)、2軸モータ44及び2軸減速機45は、凹部25が形成される領域内に概ね収まっている。換言すれば、第2軸A2の軸方向に見て、2軸モータ44及び2軸減速機45は、凹部25と重なり、また、第2軸A2から作業軸5への方向に見て(図2(b)及び図3の左右方向に見て)、2軸モータ44及び2軸減速機45は、凹部25と重ならない。

【0049】

3軸モータ47は、ブレーキ付きのサーボモータである。ブレーキは、例えば無励磁作動ブレーキにより構成されている。例えば、ブレーキは、サーボモータのロータと一体的に回転するディスクと、ディスクに押し付けられるブレーキシューと、ブレーキシューをディスクに向けて付勢するコイルバネ等の付勢手段と、付勢手段の付勢方向とは反対方向への力をブレーキシューに付与することが可能な電磁石とを備えており、電磁石に電力が供給されていないときは付勢手段によりブレーキシューをディスクに押し付けてロータの回転を規制し、電磁石に電力が供給されているときには電磁石によりブレーキシューをディスクから離間させてロータの回転を許容する。

【0050】

3軸モータ47は、出力軸が第3軸A3と平行に下方に延びるように配置されている。第1プーリ53は、3軸モータ47の出力軸回りに回転可能であり、第2プーリ55は、第3軸A3回りに回転可能である。3軸ベルト54は、第1プーリ53及び第2プーリ55に掛架されることにより、3軸モータ47側から第3軸A3側へ掛架されることとなり、また、第3軸A3に直交する面内で移動可能である。

【0051】

3軸モータ47は、第2アーム4の筐体18の前後方向(図2(b)及び図3の左右方向)の略中央に配置されており、凹部25よりも第3軸A3側に位置する。3軸モータ47は、適宜な保持部材により第2アーム4の底面部19よりも上方側へ配置されており、少なくとも一部(例えば3軸モータ47の大部分)は、凹部25のうち下方側の面(ダクト6が接続されている略水平な面)よりも上方側に位置している。換言すれば、第2軸A2の軸方向に見て、3軸モータ47は、凹部25と重ならず、また、第2軸A2から作業軸5への方向に見て、3軸モータ47は、凹部25と重なる。

【0052】

4軸モータ50は、例えばサーボモータである。4軸減速機58は、例えば波動歯車減速機である。4軸モータ50は、図2(b)に示すように、出力軸(不図示)が第3軸A3と平行に下方に延びるように配置されている。4軸減速機58は、4軸モータ50の下方に配置されており、4軸モータ50及び4軸減速機58は、第3軸A3の軸方向に沿って配列されている。4軸減速機58の出力軸(不図示)は4軸モータ50の出力軸と略同軸であり、下方に延びている。なお、平面視において、4軸モータ50及び4軸減速機58は互いに同等の面積である。

【0053】

第3プーリ59は、4軸減速機58の出力軸回りに回転可能であり、換言すれば、4軸モータ50の出力軸と略同軸回りに回転可能であり、第4プーリ61は、第3軸A3回りに回転可能である。4軸ベルト60は、第3プーリ59及び第4プーリ61に掛架されることにより、4軸モータ50側から第3軸A3側へ掛架されることとなり、また、第3軸A3に直交する面内で移動可能である。

【0054】

4軸モータ50及び4軸減速機58は、第2アーム4の筐体18の前後方向(図2(b)及び図3の左右方向)の略中央に配置されており、凹部25よりも第3軸A3側に位置する。4軸モータ50は、適宜な保持部材により第2アーム4の底面部19よりも上方側へ配置されており、少なくとも一部(例えば3軸モータ47の大部分)は、凹部25のうち下方側(ベース2側)の面(ダクト6が接続されている略水平な面)よりも上方側に位置している。換言すれば、第2軸A2の軸方向に見て、4軸モータ50は、凹部25と重ならず、また、第2軸A2から作業軸5への方向に見て、4軸モータ50は、凹部25と重なる。なお、4軸モータ50の下方側領域は、4軸伝達機構51の配置領域となっている。

【0055】

図2に示すように、3軸モータ47と4軸モータ50とは、第2軸A2と作業軸5との間において、第2軸A2から作業軸5への方向(図2の左右方向)に直交する方向に配列されている。換言すれば、3軸モータ47及び4軸モータ50は並列に配置されている。具体的には、3軸モータ47と4軸モータ50とは、第2軸A2から作業軸5への方向において、略同じ位置に配置され、また、第2軸A2と作業軸5とを結ぶ線に対して対称の位置に配置されている。ただし、図2(b)に示すように、上下方向の位置については、3軸モータ47が4軸モータ50よりも上方側へ位置している。

【0056】

図3に示すように、ボールネジナット56はボールスプラインナット62よりも上方側において作業軸5に嵌合している。また、第1プーリ53及び第2プーリ55は、第3プーリ59及び第4プーリ61よりも上方側に配置されている。従って、3軸ベルト54と4軸ベルト60とは作業軸5の軸方向において互いに異なる位置に配置されている。そして、図4(b)に示すように、平面視においては、3軸ベルト54と4軸ベルト60とは互いに対称に、かつ、作業軸5に向かって集結されて交差するように配置されている。

【0057】

図5は、ベース2の筐体8の外周部10を示しており、図5(a)は斜視図、図5(b)は平面図である。

【0058】

外周部10は、平面視において略U字状に形成されている。すなわち、外周部10は、互いに対向する2つの側面部10aと、側面部10aに直交する前面部10bとを備えており、側面部10aと前面部10bとが直交する隅部10cは面取りされている。面取りされた隅部10cの形状は、例えば、第1軸A1を中心とする弧状である。なお、直線状に面取りが行われてもよい。隅部10cは、第1アーム3の可動範囲(角度)Ar1及び第2アーム4の可動範囲(角度、不図示)に位置している。

【0059】

外周部10の側面部10aには、他の機器や部品をベース2に取り付けるための連結部10dが形成されている。連結部10dは、外方へ突出し、第1軸A1に平行に延びる突条に形成されている。連結部10dの断面形状は、例えばC字状である。作業者は、例えば、C字の凹部に他の機器に取り付けられた軸状部材を挿通することにより、他の機器を連結部10dに取り付けることができる。あるいは、他の機器に取り付けられた締め付け具により、連結部10dの軸方向の適宜な位置において、C字の端部を挟み込んで締め付けることにより、他の機器を連結部10dに取り付けることができる。

【0060】

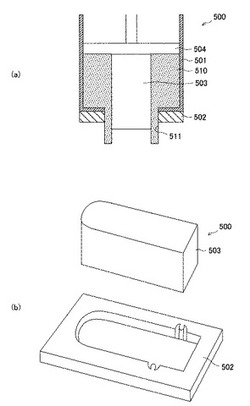

図6は、ベース2の筐体8の外周部10の形成方法を説明する図であり、図6(a)は外周部10を形成する押出し加工機500の一部を示す断面図、図6(b)は押出し加工機500の一部を示す分解斜視図である。

【0061】

外周部10は、例えばアルミニウム等の金属を第1軸A1方向に押出し加工することにより形成されている。すなわち、外周部10の第1軸A1に直交する断面の形状と同一形状の空所から成形材料を押し出して外周部10を形成する。

【0062】

例えば、押出し加工機500は、ビレット(成形材料)510を収容するコンテナ501と、コンテナ501の出口側に設けられるダイス502と、コンテナ501及びダイス502に挿入されるマンドレル503と、ビレット510を押出す加圧板504とを備えており、ダイス502とマンドレル503との隙間により、外周部10の断面形状と同一形状の空所511が形成される。

【0063】

図7は、スカラロボット1の信号処理系の構成を示すブロック図である。

【0064】

スカラロボット1は、制御部71と、1軸モータ41を駆動する1軸サーボアンプ72と、2軸モータ44を駆動する2軸サーボアンプ73と、3軸モータ47を駆動する3軸サーボアンプ74と、3軸モータ47のブレーキを駆動するブレーキ駆動部75と、4軸モータ50を駆動する4軸サーボアンプ76と、ベース2のブレーキ解除ボタン14に対する操作によりオンオフされるブレーキ解除スイッチ77とを備えている。

【0065】

制御部71は、例えばプログラマブルコントローラー(PLC)により構成されており、あらかじめ記憶している動作手順のプログラムに従って、1軸サーボアンプ72、2軸サーボアンプ73、3軸サーボアンプ74、ブレーキ駆動部75、4軸サーボアンプ76、ハンド101に指令信号を出力する。また、制御部71は、ブレーキ解除ボタン14への操作に対応してブレーキ解除スイッチ77から電気信号が出力された場合には、3軸モータ47のブレーキ47cによるロータ47bの回転の規制を解除するように、ブレーキ駆動部75へ指令信号を出力する。

【0066】

1軸サーボアンプ72、2軸サーボアンプ73、3軸サーボアンプ74、ブレーキ駆動部75、4軸サーボアンプ76は、制御部71からの指令信号に応じた回転数となるように、各モータのロータ又はステータに適宜な量の電力を供給する。

【0067】

ブレーキ駆動部75は、制御部71からの指令信号に基づいて、ブレーキ47cに適宜な量の電力を供給する。例えば、制御部71からブレーキ47cによる回転の規制を解除するように指令信号が出力された場合には、ブレーキ47cに電力を供給し、そうでない場合には、ブレーキ47cに電力を供給しない。

【0068】

制御部71、1軸サーボアンプ72、ブレーキ解除スイッチ77は、例えば、ベース2に設けられている。2軸サーボアンプ73、3軸サーボアンプ74、ブレーキ駆動部75、4軸サーボアンプ76は、例えば、第2アーム4に設けられており、制御部71とはケーブル31を介して接続されている。ハンド101は、例えば、ケーブル31及びケーブル102を介して制御部71と接続されている。

【0069】

以上の実施形態によれば、3軸モータ47と4軸モータ50とが、第2軸A2と作業軸5との間において、第2軸A2から作業軸5への方向に対して並列に配置されていることから、第2アーム4の後方への張り出し量を縮小することができる。しかも、3軸モータ47と4軸モータ50とが並列に配置されていることから、3軸モータ47と4軸モータ50とを第2軸A2と作業軸5との間に第2軸A2から作業軸5への方向に直列に配置した場合に比較して、第2アーム4の長さを短くすることが可能となり、設計の自由度が向上し、また、第2軸A2の近くに3軸モータ47及び4軸モータ50を近づけて回転モーメントを小さくすることも可能となる。

【0070】

従来のように、第2軸A2の後方に3軸モータや4軸モータを配置した場合には、3軸モータや4軸モータから作業軸5へ掛架される3軸ベルトや4軸ベルトは、第2軸A2を迂回するように掛架されなければならなかった。すなわち、3軸ベルトや4軸ベルトを屈曲させるプーリを設けなければならなかった。しかし、本実施形態では、3軸モータ47と4軸モータ50とが、第2軸A2と作業軸5との間に並列に設けられていることから、3軸ベルトや4軸ベルトの作業軸5の軸方向の位置を互いに異ならせるだけでよく、3軸ベルトや4軸ベルトを迂回させる必要がない。従って、ベルトを屈曲させるためのプーリを削減することができ、また、ベルトの配置の単純化により設計負担を軽減できる。

【0071】

凹部25が、第2軸A2の軸方向に見て、3軸モータ47及び4軸モータ50と重ならず、2軸モータ44と重なり、第2軸A2から作業軸5への方向に見て、2軸モータ44と重ならず、3軸モータ47及び4軸モータ50の少なくとも一方と重なる大きさで形成され、ケーブル31は、凹部25から延出していることから、2軸モータ44の上方側のデッドスペースが、ケーブル31の配置位置として活用される。

【0072】

ブレーキ解除ボタン14への操作により、作業軸5の軸方向への移動の規制が解除されることから、ユーザは、作業時に生じた種々の事情に応じて手作業で作業軸5を軸方向へ移動させることができる。ブレーキ解除ボタン14が第1アーム3や第2アーム4等に設けられている場合には、アームが動作することにより、ブレーキ解除ボタンが周辺の作業者や機器に当接して押されてしまう可能性があるが、本実施形態では、ブレーキ解除ボタン14はベース2に設けられていることから、そのようなおそれがない。さらに、3軸モータ47と4軸モータ50とを並列に配置して第2アーム4の長さを短くすることができるから、一人の作業者が、一方の手で作業軸5を保持し、他方の手でブレーキ解除ボタン14を操作できるように設計することも容易である。

【0073】

ベース2の筐体8のうち外周部10は、第1軸A1の軸方向への押出し加工により形成されていることから、回転動作に適した形状の筐体を実現可能である。

【0074】

例えば、第1軸A1の軸方向に見て、第1アーム3の可動範囲に位置する隅部10cを面取りし、第1アーム3や第2アーム4の懐を広くすることができる。

【0075】

また、第1軸A1の軸方向に延びる連結部10dを形成することも可能となる。連結部10dは第1軸A1の軸方向に延びていることから、例えば、第1軸A1方向に部材を挿通するような取り付け態様が可能となり、また、作業者が部材の取り付け位置を第1軸A1方向において選択することも可能となる。さらに、連結部10dは、外周部10の強度を補強しており、第1アーム3や第2アーム4の回転による捩り変形の防止にも寄与している。

【0076】

ダクト6のうち第2アーム4から上方へ延びる部分を、第2軸A2に対して第2アーム4の延びる方向とは反対側へ傾斜するように第2アーム4に対して固定する保持部材34を設けたことから、第2アーム4が回転したときには、ダクト6は、第2アーム4の延びる方向とは反対側へ位置するように、第2アーム4の回転に伴って移動及び変形する。従って、ダクト6と第2アーム4とが接触することがない。

【0077】

第2アーム4の筐体18に凹部25を設け、ダクト6は凹部25からベース2まで延びていることから、ダクト6を筐体18の上面からベース2まで延ばした場合に比較して、ダクト6の長さを短くすることができ、ひいては、スカラロボット1全体の小型化も図られる。凹部25からダクト6を延出させていることから、ダクト6の上方へ延びる部分が筐体18の後端(背面部21の上部21a)に近づくが、上述のように保持部材34によりダクト6を後方へ傾斜させていることから、ダクト6が筐体18に接触するおそれはない。

【0078】

ダクト6は後方へ傾斜しているから、凹部25には、上方側ほど広いスペースが確保される。そこで、凹部25のうち後方を向く面(背面部21の上部21a)にコネクタ27やエア継手28を露出させ、ケーブルやチューブの配置領域とすることにより、凹部25の有効利用が図られ、スカラロボット1全体の小型化が図られる。

【0079】

カバー20は、凹部25が形成される面に、開口部20aに連通するとともに、ダクト6が挿通されるスリット20bが形成されていることから、ダクト6を背面部21に取り付けたまま、カバー20を取り外し可能である。なお、コネクタ27やエア継手28にケーブルやチューブを取り付けたままで取り外すことも可能である。従って、スカラロボット1のメンテナンスが容易になる。

【0080】

図8は、ベース2の外周部の変形例を示している。外周部10′では、隅部10c′の面取りは、側面部10a′から前面部10b′までの形状が、第1軸A1回りの半円状になるように行われている。この場合、より効果的に第1アーム3や第2アーム4の懐を広くすることができる。なお、外周部全体を円形にしてもよい。

【0081】

また、第1軸A1寄りの位置に、当該位置よりも第1軸A1から離れた位置に比較して板厚が厚くなる板厚部10f′が設けられており、第1軸A1回りのアームの回転による捩り変形が防止されている。なお、連結部10dも板厚部として機能している。ただし、板厚部は、側面部10a′のうち第1軸A1側方の部分や前面部10b′など、より第1軸A1寄りに設けられていることが好ましい。

【0082】

なお、以上の実施形態において、第1軸A1は、本発明の所定の回転軸の一例であり、第1アーム3は、本発明の所定の回転軸回りに回転可能なアームの一例である。

【0083】

本発明は以上の実施形態に限定されず、種々の態様で実施してよい。

【0084】

ロボットは、ベース及びアームを備えていればよく、ベース、第1アーム、第2アーム、作業軸を備えるものに限定されない。例えば、ベースに一のアームが回転可能に連結され、当該一のアームにハンドが取り付けられるロボットでもよい。逆に、アームが3以上連結されているロボットでもよい。

【0085】

ベースは、当該ベースに対してアームが回転可能なものであればよく、据付面に取り付けられるものに限定されない。例えば、据付面に対して回転可能な第1アームと、当該第1アームに対して回転可能な第2アームとがある場合に、第1アームを第2アームにとってのベースとして捉えることもできる。

【0086】

ベースの基体は、筐体を兼ねるものに限定されず、例えばフレーム状のものであってもよい。ベースの外周部を形成する際の押出し方法は、前方押出しに限定されず、例えば、後方押出し、前後方組合せ押出しでもよい。また、マンドレルを用いなくともよく、例えば、ダイスのみでビレットが押出される空所を形成してもよい。

【0087】

ベースの外周部に形成される連結部は、ベースに他の機器や部品を取り付けるための部材が連結されるものに限定されない。例えば、ベースを建築物に対して固定するための部材が連結されてもよい。連結部は、用途に応じて適宜な断面形状にしてよく、C字以外に、例えば、T字、L字にしてよい。連結部は、ベースの内側へ突出し、ベース内部の機器を取り付けるためのものであってもよい。

【0088】

アームの回転軸や作業軸は、鉛直方向に延びるものに限定されない。例えば水平方向であってもよい。また、アームの回転軸と作業軸とが平行でなくてもよい。

【0089】

アームや作業軸を駆動するモータは、出力軸を回転させるものに限定されず、例えばリニアモータであってもよい。また、モータの出力軸はアームの回転軸や作業軸と平行でなくてもよい。モータの出力をアームや作業軸に伝達する伝達機構も適宜に構成してよく、例えば歯車列のみで伝達機構を構成してベルトを排除してもよい。

【0090】

作業軸の軸方向への移動を規制するブレーキは、ブレーキ付きモータのブレーキに限定されず、例えば、作業軸に直接当接するブレーキシューを備えるものであってもよい。また、ブレーキは、電力が供給されていないときにモータの回転(軸方向への移動)を規制し、電力が供給されているときにモータの回転を許容するものに限定されず、例えば、操作部材へ加えられる力を利用して機械的にブレーキシューを作業軸から離間させるようなものでもよいし、電力が供給されたときにモータの回転を規制するものであってもよい。

【0091】

アームの凹部から延出するダクト(中空部材)は、凹部の回転軸に直交する面(中間部21b)から延出するものに限定されず、例えば、凹部の回転軸に沿う面(上部21a)から延出してもよい。

【0092】

凹部から露出するコネクタや継手(接続部)は、作業軸に取り付けられるハンドに接続されるケーブルやチューブを接続するためのものに限定されない。例えば、他のスカラロボットに接続されるケーブルやチューブが凹部のコネクタや継手に接続されてもよい。

【0093】

継手は、エアが通過する管体を接続するものに限定されない。窒素等のエア以外の気体であってもよいし、水等の流体であってもよい。

【図面の簡単な説明】

【0094】

【図1】本発明の一実施形態に係るスカラロボットの外観斜視図。

【図2】図1のスカラロボットの一部を取り外して示す図。

【図3】図2のIII−III線矢視方向の断面図。

【図4】図1のスカラロボットの伝達機構を説明する図。

【図5】図1のスカラロボットのベースの筐体の外周部を示す図。

【図6】図5の外周部の形成方法を説明する図。

【図7】図1のスカラロボットの信号処理系の構成を示すブロック図。

【図8】図5の外周部の変形例を示す図。

【符号の説明】

【0095】

1…スカラロボット、2…ベース、A1…第1軸(回転軸)、3…第1アーム、8…筐体、10…外周部。

【技術分野】

【0001】

本発明は、産業用スカラロボット等のロボット及びロボットのベースの製造方法に関する。

【背景技術】

【0002】

ベースと、ベースに対して第1軸回りに回転可能な第1アームと、第1アームに対して第1軸と平行な第2軸回りに回転可能な第2アームと、第2アームに対して第3軸回りに回転可能かつ第3軸の軸方向に移動可能な作業軸とを備えたスカラロボットが知られている(例えば特許文献1)。一般に、ベースの筐体は、削り出しや鋳造により形成されている。筐体の他の形成方法として、押出し加工が知られている。押出し加工は、ベースの筐体の大きさ、形状、生産量等によっては、削り出しや鋳造よりコストを低くできるというメリットがある。

【特許文献1】特開2003−285284号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、押出し加工により形成された押出し材は、断面が一定であることから、ロボットの動作等に適した形状とすることが難しい場合がある。例えば、ベースの筐体を、第1軸に直交する方向への押出しにより形成した場合、ベースの筐体は平面視(第1軸の軸方向に見た場合)において矩形になる。従って、鋳造等により形成され、矩形の隅部が面取りされた形状のベースに比較してアームの懐が小さくなり、アームの可動範囲やアームの形状に制約が生じる。

【0004】

本発明の目的は、押出し加工を利用しつつ、回転動作に適した形状の筐体又は基体を実現できるロボット及びロボットのベースの製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明の第1の観点のロボットは、ベースと、前記ベースに対して所定の回転軸回りに回転可能なアームとを備えたロボットであって、前記ベースの外形を構成する筐体のうち前記回転軸に沿う外周部は、前記回転軸の軸方向への押出し加工により形成されている。

【0006】

好適には、前記筐体の前記外周部は、前記回転軸の軸方向に見て、前記アームの可動範囲に位置する隅部の少なくとも一つが面取りされている。

【0007】

好適には、前記筐体の前記外周部は、筐体外側又は内側に突出し、前記回転軸の軸方向に延び、所定の部材と連結される連結部を有する。

【0008】

好適には、前記筐体の前記外周部は、前記回転軸寄りの位置に当該位置よりも前記回転軸から離れた位置に比較して板厚が厚くなる板厚部を有する。

【0009】

本発明の第2の観点のロボットは、ベースと、前記ベースに対して所定の回転軸回りに回転可能なアームとを備えたロボットであって、前記ベースのうち、前記アームの少なくとも一部の荷重を支持する基体のうち前記回転軸に沿う部分は、前記回転軸の軸方向への押出し加工により形成されている。

【0010】

本発明の第3の観点のロボットの製造方法は、所定の回転軸回りに回転可能なアームが取り付けられるベースを備えたロボットのベースの製造方法であって、前記ベースの外形を構成する筐体のうち前記回転軸に沿う外周部における前記回転軸に直交する断面の形状と同一形状の空所から成形材料を押し出して前記外周部を形成する。

【0011】

本発明の第4の観点のロボットのベースの製造方法は、所定の回転軸回りに回転可能なアームが取り付けられるベースを備えたロボットの製造方法であって、前記アームの少なくとも一部の荷重を支持する基体のうち前記回転軸に沿う部分における前記回転軸に直交する断面の形状と同一形状の空所から成形材料を押し出して前記回転軸に沿う部分を形成する。

【発明の効果】

【0012】

本発明によれば、押出し加工を利用しつつ、回転動作に適した形状の筐体を実現できる。

【発明を実施するための最良の形態】

【0013】

図1は、本発明の実施形態に係るスカラロボット1の外観を示す斜視図である。スカラロボット1は、ベース2と、ベース2に対して第1軸A1回りに回転可能に連結された第1アーム3と、第1アーム3に対して第2軸A2回りに回転可能に連結された第2アーム4と、第2アーム4に対して第3軸A3の軸方向に移動可能、かつ、第3軸A3の軸回り(第4軸)に回転可能な作業軸5と、第2アーム4からベース2へ延びるダクト6とを備えている。作業軸5には、各種の作業を行うハンド101(図2に模式的に示す)を取り付け可能である。

【0014】

ベース2は、ベース2の外形を構成する筐体8を備えている。筐体8は、例えば、アルミニウム等の金属により形成されている。筐体8は、例えば、筐体8の底面を構成する底面部9、筐体8の前面(紙面左側の面)及び2つの側面(紙面手前側及び奥手側の面)を構成する外周部10、筐体8の背面(紙面右側の面)を構成する背面部11、筐体8の上面を構成する上面部12が組み立てられて、概ね直方体状に構成されている。

【0015】

ベース2は、底面部9が床面等の据付面に載置され、底面部9に設けられた孔部9aにボルト等が挿通されることにより、据付面に固定される。据付面は例えば水平な面である。なお、傾斜した据付面や鉛直な据付面に対して底面部9を当接させてベース2を固定させてもよい。

【0016】

ベース2の外周部10は、底面部9に載置されるとともに上面部12を支持している。ベース2の外周部10は、第1アーム3、第2アーム4、作業軸5等のベース2上に配置される構成要素の少なくとも一部の荷重を支持する基体として機能するとともに、ベース2内部の機器を埃等から保護する保護部材としても機能している。第1アーム3等の荷重は、例えば上面部12を介して外周部10に伝達され、その荷重は底面部9に伝達される。外周部10は、第1アーム3等の自重による圧縮荷重や第1アーム3等の回転による捩りモーメントを受ける。

【0017】

ベース2の背面部11からは各種のコネクタ、継手、操作部材が露出している。コネクタは、例えば、スカラロボット1に電力を供給するケーブルやコンピュータ等の外部の機器と信号を送受信するためのケーブルが接続されるものである。継手は、例えば、スカラロボット1からエアを吸引又はスカラロボット1にエアを送出するためのチューブが接続されるものである。操作部材には、例えば、後述する3軸モータ47のブレーキを解除するためのブレーキ解除ボタン14が含まれる。

【0018】

ベース2の上面部12には、第1アーム3の回転を規制するストッパ15が設けられている。ストッパ15は、ベース2の前後方向の中央付近のやや後端寄りの位置に、左右に1つずつ設けられている。第1アーム3が所定の角度以上回転すると、ストッパ15が第1アーム3に当接して第1アーム3の回転は規制される。第1アーム3の第1軸A1回りに回転可能な範囲は、例えば、−120〜+120度(240度)である。なお、ストッパ15は、左右方向の中央に1つのみ設けるようにしてもよい。

【0019】

第1アーム3は、後端部3aがベース2に対して第1軸A1回りに回転可能に連結され、前端部3bは第1軸A1を中心として所定の回転半径で回転可能である。第1軸A1は、ベース2の上面部12や底面部9に垂直な軸であり、ベース2が水平な据付面に取り付けられた場合には鉛直な軸である。

【0020】

第1アーム3は、例えばアルミニウム等の金属により形成された比較的厚い板状部材である。第1アーム3は第1軸A1に直交する方向(水平方向)に延びる長尺状に形成されている。第1アーム3の平面形状は例えば長円形である。第1アーム3は、後端部3a側の半分程度がベース2の上面部12に摺動可能に載置され、前端部3b側の半分程度がベース2の上面部12から外周側へ突出している。

【0021】

第2アーム4は、後端部4aが第1アーム3に対して第2軸A2回りに回転可能に連結され、前端部4bは第2軸A2を中心として所定の回転半径で回転可能である。第2軸A2は、第1軸A1に平行な軸であり、換言すれば、ベース2の上面部12や底面部9に垂直な軸であり、ベース2が水平な据付面に取り付けられた場合には鉛直な軸である。なお、第2アーム4は、ベース2に対して第2軸A2回りに回転可能であると捉えることもできる。

【0022】

第2アーム4は、第2アーム4の外形を構成する筐体18を備えている。筐体18は、例えばプラスチック等の樹脂、あるいは、アルミニウム等の金属により形成されている。筐体18は、例えば、筐体18の底面を構成する底面部19、筐体18の外周面及び上面の大部分を構成するカバー20、筐体18の背面の一部を構成する背面部21が組み立てられて構成されている。

【0023】

筐体18は、全体として、薄型直方体の一の隅部に凹部25を形成した形状であり、側面視において概ねL字となっている。凹部25は、筐体18のうち、第2軸A2側かつ上方側の隅部に位置し、カバー20及び背面部21により構成されている。凹部25の前後方向(紙面左右方向)の大きさは、例えば第1アーム3と筐体18との重複量(筐体18の前後方向の長さの1/3程度)と同等であり、凹部25の上下方向の大きさは、例えば筐体18の高さの半分程度である。なお、筐体18は、第2軸A2に直交する方向(水平方向)に第2軸A2から延びる形状と捉えることもできる。

【0024】

底面部19は、第2アーム4等の自重及び作業によって生じる荷重を支持可能な強度を有している。底面部19は、平板状に形成されており、第1アーム3に回転可能に載置されている。底面部19は、第1アーム3よりも長く、底面部19の後端部4a側の1/3程度が第1アーム3の前端部3b側の半分程度に載置され、底面部19の前端部4b側の2/3程度が第1アーム3から外周側へ突出している。なお、底面部19は第1アーム3よりも短くてもよい。

【0025】

底面部19の底面からは、底面部19の中央付近において、第2アーム4の回転を規制するストッパ23(図2参照)が突出している。ストッパ23は、例えば、金属により形成されている。第2アーム4が第1アーム3に対して所定の角度以上回転すると、ストッパ23が第1アーム3に当接して第2アーム4の回転は規制される。第2アーム4の第2軸A2回りに回転可能な範囲は、例えば、第1アーム3に対して−140〜+140度(280度)である。

【0026】

カバー20は、上方側から第2アーム4の内部装置に被せることが可能に構成されている。すなわち、カバー20は、上面及び外周面を有し、下方側(底面部19側)に開口部20aが形成されている。また、カバー20の凹部25が形成される面には、開口部20aに連通するスリット20bが形成されている。スリット20bからは背面部21が露出している。

【0027】

背面部21は、凹部25の一部を形成し、後方を向く略鉛直な上部21aと、凹部25の一部を形成し、上方を向く略水平な中間部21bと、凹部25の下方側に位置し、後方を向く略鉛直な下部21cとを有している。各部はカバー20のスリット20bよりも幅広である。背面部21は、下部21cが底面部19に対して固定されている。

【0028】

背面部21の上部21aには、ケーブル102(図2参照)が接続されるコネクタ(接続部)27と、エアを吸引又は送出するためのチューブ103(図2参照)が接続されて連通する複数のエア継手(接続部)28とが露出している。

【0029】

ケーブル102は、例えば、ハンド101に接続され、ハンド101とスカラロボット1との間で電気信号を送受信するためのものである。ケーブル102は、例えば、第2アーム4内部の不図示のケーブル及びダクト6内部のケーブル31(図3参照)を介してベース2内部の回路に電気的に接続される。

【0030】

チューブ103は、例えばハンド101に接続され、ハンド101にエアを送出又はハンド101からエアを吸引するためのものである。チューブ103は、例えば、第2アーム4内部の不図示のチューブ、ダクト6内部のチューブ32(図3参照)及びベース2内部の不図示のチューブに連通し、ひいては、ベース2の継手に接続されるスカラロボット1外部のポンプに連通される。

【0031】

作業軸5は、第3軸A3に沿う方向に延びる軸状の部材である。作業軸5は、第3軸の軸方向へ移動可能かつ第3軸の軸回りに回転可能に第2アーム4に保持されている。作業軸5の先端には、ハンド101を取り付けるための取付部5aが設けられている。

【0032】

ダクト6は、中空状であり、ケーブル31(図3参照)やエアを吸引又は送出するためのチューブ32(図3参照)を内包し、ケーブル31やチューブ32を保護するとともに集結している。ダクト6は、例えば樹脂により形成されており、可撓性を有している。

【0033】

ダクト6は、第2アーム4から上方へ延びてから湾曲してベース2まで垂れている。具体的には、ダクト6の第2アーム4側の端部は、第2アーム4の中間部21bに接続され、ダクト6のベース2側の端部はベース2の上面部12の後端に接続されている。ダクト6は、第1アーム3及び第2アーム4の動作を制限しない十分な長さを有している。なお、ストッパ15はダクト6のベース2側の接続部よりも前方側かつ側方側に配置され、第1アーム3のダクト6への接触を防止している。

【0034】

ダクト6の第2アーム4側の端部は、第2アーム4の中間部21bに設けられた保持部材34により保持されている。保持部材34は、例えば金属や樹脂により形成され、剛体である。保持部材34は、例えば45度に屈曲する筒状に形成されている。保持部材34の一方の第1端部34aは、他方の第2端部34bが鉛直方向に対して第2アーム4の後方へ所定角度(例えば45度)で傾斜するように、ボルトなどの固定手段により中間部21bに対して固定される。保持部材34の第2端部34bにはダクト6が挿通される。

【0035】

従って、ダクト6のうち、第2アーム4から上方へ延びる部分は、鉛直軸に対して第2アーム4の後方へ傾斜するように、第2アームに対して固定される。ただし、ダクト6は、保持部材34の第2端部34bに対して(鉛直方向に傾斜する軸回りに)回転可能でも回転不可能でもよい。ダクト6の内部は、保持部材34を介して第2アーム4の筐体18内部へ連通する。

【0036】

ダクト6のベース2側の端部は、保持部材35により上面部12に対して固定されている。保持部材35は、例えば金属や樹脂により形成され、剛体である。保持部材35は、例えば筒状に形成されている。保持部材35の一端は、保持部材35が鉛直方向に延びるように、ボルトなどの固定手段により上面部12に対して固定され、保持部材35の他端にはダクト6が挿通される。

【0037】

従って、ダクト6のうち、ベース2から上方へ延びる部分は、鉛直方向に延びるように、ベース2に対して固定される。ただし、ダクト6は、保持部材35に対して、換言すれば、鉛直軸回りに、回転可能でも回転不可能でもよい。ダクト6の内部は、保持部材35を介してベース2の筐体8内部へ連通する。

【0038】

第2アーム4のカバー20のスリット20bは、背面部21の上部21a及び中間部21bが露出する部分は保持部材34よりも幅広であり、背面部21の下部21cが露出する部分はダクト6よりも幅広である。従って、カバー20は、ダクト6を保持部材34により背面部21に接続したままで、取り付け及び取り外しが可能である。

【0039】

図2(a)は、カバー20を取り外して示すスカラロボット1の上面図、図2(b)は、カバー20を取り外して示すスカラロボット1の側面図、図3は、図2(a)のIII−III線矢視方向における断面図である。ただし、図2及び図3において、第2アーム4内部のケーブルやチューブ等の細部は省略している。

【0040】

ベース2の筐体8内部には、1軸モータ41と、1軸モータ41の回転を減速して第1アーム3に伝達する1軸減速機42とが設けられている。1軸モータ41は、例えばサーボモータであり、出力軸が第1軸A1と同軸状になるように筐体8に対して固定されている。1軸減速機42は、例えば遊星減速機である。

【0041】

第2アーム4の筐体18内部には、2軸モータ44と、2軸モータ44の回転を減速して第1アーム3に伝達する2軸減速機45と、3軸モータ47と、3軸モータ47の回転力を第3軸の軸方向の力に変換して作業軸5に伝達する3軸伝達機構48と、4軸モータ50と、4軸モータ50の回転力を第3軸の軸回りの力に変換して作業軸5に伝達する4軸伝達機構51とが設けられている。

【0042】

3軸伝達機構48は、3軸モータ47の出力軸と一体的に回転する第1プーリ53と、第1プーリ53に掛架される3軸ベルト54と、3軸ベルト54が掛架される第2プーリ55と、第2プーリ55と一体的に回転するボールネジナット56とを備えている。

【0043】

4軸伝達機構51は、4軸モータ50の回転を減速して伝達する4軸減速機58と、4軸減速機58の出力軸と一体的に回転する第3プーリ59と、第3プーリ59に掛架される4軸ベルト60と、4軸ベルト60が掛架される第4プーリ61と、第4プーリ61と一体的に回転するボールスプラインナット62とを備えている。

【0044】

図4は、3軸伝達機構48及び4軸伝達機構51を説明する図であり、図4(a)は側面図、図4(b)は平面図である。

【0045】

作業軸5の外周面には、螺旋状に延びるボールネジ溝5bが形成されている。ボールネジナット56は、作業軸5が挿通される孔部の内周面にボールネジ溝に嵌合する不図示のネジ溝を有している。従って、作業軸5の軸回りの回転が規制された状態で、3軸モータ47の回転が第1プーリ53、3軸ベルト54、第2プーリ55を介してボールネジナット56に伝達され、ボールネジナット56が回転すると、作業軸5は第3軸の軸方向へ移動する。

【0046】

また、作業軸5の外周面には、軸方向に延びるボールスプライン溝5cが形成されている。ボールスプラインナット62は、作業軸5が挿通される孔部の内周面にボールスプライン溝5cに嵌合する不図示の突出部を有している。従って、4軸モータ50の回転が第3プーリ59、4軸ベルト60、第4プーリ61を介してボールスプラインナット62に伝達され、ボールスプラインナット62が回転すると、作業軸5は第3軸の軸回りに回転する。また、4軸モータ50の回転が停止し、ボールスプラインナット62の回転が規制されると、作業軸5の回転も規制される。

【0047】

図2(b)及び図3に示す、2軸モータ44は、例えばサーボモータであり、2軸減速機45は、例えば波動歯車減速機である。2軸モータ44は、出力軸が第2軸A2と同軸状になるように筐体18に対して固定されている。2軸減速機45は、2軸モータ44の下方に配置されており、2軸モータ44及び2軸減速機45は、第2軸A2の軸方向に沿って配列されている。

【0048】

2軸モータ44及び2軸減速機45は、凹部25の下方側に配置されており、平面視において(図2(b)及び図3の上方側から見て)、2軸モータ44及び2軸減速機45は、凹部25が形成される領域内に概ね収まっている。換言すれば、第2軸A2の軸方向に見て、2軸モータ44及び2軸減速機45は、凹部25と重なり、また、第2軸A2から作業軸5への方向に見て(図2(b)及び図3の左右方向に見て)、2軸モータ44及び2軸減速機45は、凹部25と重ならない。

【0049】

3軸モータ47は、ブレーキ付きのサーボモータである。ブレーキは、例えば無励磁作動ブレーキにより構成されている。例えば、ブレーキは、サーボモータのロータと一体的に回転するディスクと、ディスクに押し付けられるブレーキシューと、ブレーキシューをディスクに向けて付勢するコイルバネ等の付勢手段と、付勢手段の付勢方向とは反対方向への力をブレーキシューに付与することが可能な電磁石とを備えており、電磁石に電力が供給されていないときは付勢手段によりブレーキシューをディスクに押し付けてロータの回転を規制し、電磁石に電力が供給されているときには電磁石によりブレーキシューをディスクから離間させてロータの回転を許容する。

【0050】

3軸モータ47は、出力軸が第3軸A3と平行に下方に延びるように配置されている。第1プーリ53は、3軸モータ47の出力軸回りに回転可能であり、第2プーリ55は、第3軸A3回りに回転可能である。3軸ベルト54は、第1プーリ53及び第2プーリ55に掛架されることにより、3軸モータ47側から第3軸A3側へ掛架されることとなり、また、第3軸A3に直交する面内で移動可能である。

【0051】

3軸モータ47は、第2アーム4の筐体18の前後方向(図2(b)及び図3の左右方向)の略中央に配置されており、凹部25よりも第3軸A3側に位置する。3軸モータ47は、適宜な保持部材により第2アーム4の底面部19よりも上方側へ配置されており、少なくとも一部(例えば3軸モータ47の大部分)は、凹部25のうち下方側の面(ダクト6が接続されている略水平な面)よりも上方側に位置している。換言すれば、第2軸A2の軸方向に見て、3軸モータ47は、凹部25と重ならず、また、第2軸A2から作業軸5への方向に見て、3軸モータ47は、凹部25と重なる。

【0052】

4軸モータ50は、例えばサーボモータである。4軸減速機58は、例えば波動歯車減速機である。4軸モータ50は、図2(b)に示すように、出力軸(不図示)が第3軸A3と平行に下方に延びるように配置されている。4軸減速機58は、4軸モータ50の下方に配置されており、4軸モータ50及び4軸減速機58は、第3軸A3の軸方向に沿って配列されている。4軸減速機58の出力軸(不図示)は4軸モータ50の出力軸と略同軸であり、下方に延びている。なお、平面視において、4軸モータ50及び4軸減速機58は互いに同等の面積である。

【0053】

第3プーリ59は、4軸減速機58の出力軸回りに回転可能であり、換言すれば、4軸モータ50の出力軸と略同軸回りに回転可能であり、第4プーリ61は、第3軸A3回りに回転可能である。4軸ベルト60は、第3プーリ59及び第4プーリ61に掛架されることにより、4軸モータ50側から第3軸A3側へ掛架されることとなり、また、第3軸A3に直交する面内で移動可能である。

【0054】

4軸モータ50及び4軸減速機58は、第2アーム4の筐体18の前後方向(図2(b)及び図3の左右方向)の略中央に配置されており、凹部25よりも第3軸A3側に位置する。4軸モータ50は、適宜な保持部材により第2アーム4の底面部19よりも上方側へ配置されており、少なくとも一部(例えば3軸モータ47の大部分)は、凹部25のうち下方側(ベース2側)の面(ダクト6が接続されている略水平な面)よりも上方側に位置している。換言すれば、第2軸A2の軸方向に見て、4軸モータ50は、凹部25と重ならず、また、第2軸A2から作業軸5への方向に見て、4軸モータ50は、凹部25と重なる。なお、4軸モータ50の下方側領域は、4軸伝達機構51の配置領域となっている。

【0055】

図2に示すように、3軸モータ47と4軸モータ50とは、第2軸A2と作業軸5との間において、第2軸A2から作業軸5への方向(図2の左右方向)に直交する方向に配列されている。換言すれば、3軸モータ47及び4軸モータ50は並列に配置されている。具体的には、3軸モータ47と4軸モータ50とは、第2軸A2から作業軸5への方向において、略同じ位置に配置され、また、第2軸A2と作業軸5とを結ぶ線に対して対称の位置に配置されている。ただし、図2(b)に示すように、上下方向の位置については、3軸モータ47が4軸モータ50よりも上方側へ位置している。

【0056】

図3に示すように、ボールネジナット56はボールスプラインナット62よりも上方側において作業軸5に嵌合している。また、第1プーリ53及び第2プーリ55は、第3プーリ59及び第4プーリ61よりも上方側に配置されている。従って、3軸ベルト54と4軸ベルト60とは作業軸5の軸方向において互いに異なる位置に配置されている。そして、図4(b)に示すように、平面視においては、3軸ベルト54と4軸ベルト60とは互いに対称に、かつ、作業軸5に向かって集結されて交差するように配置されている。

【0057】

図5は、ベース2の筐体8の外周部10を示しており、図5(a)は斜視図、図5(b)は平面図である。

【0058】

外周部10は、平面視において略U字状に形成されている。すなわち、外周部10は、互いに対向する2つの側面部10aと、側面部10aに直交する前面部10bとを備えており、側面部10aと前面部10bとが直交する隅部10cは面取りされている。面取りされた隅部10cの形状は、例えば、第1軸A1を中心とする弧状である。なお、直線状に面取りが行われてもよい。隅部10cは、第1アーム3の可動範囲(角度)Ar1及び第2アーム4の可動範囲(角度、不図示)に位置している。

【0059】

外周部10の側面部10aには、他の機器や部品をベース2に取り付けるための連結部10dが形成されている。連結部10dは、外方へ突出し、第1軸A1に平行に延びる突条に形成されている。連結部10dの断面形状は、例えばC字状である。作業者は、例えば、C字の凹部に他の機器に取り付けられた軸状部材を挿通することにより、他の機器を連結部10dに取り付けることができる。あるいは、他の機器に取り付けられた締め付け具により、連結部10dの軸方向の適宜な位置において、C字の端部を挟み込んで締め付けることにより、他の機器を連結部10dに取り付けることができる。

【0060】

図6は、ベース2の筐体8の外周部10の形成方法を説明する図であり、図6(a)は外周部10を形成する押出し加工機500の一部を示す断面図、図6(b)は押出し加工機500の一部を示す分解斜視図である。

【0061】

外周部10は、例えばアルミニウム等の金属を第1軸A1方向に押出し加工することにより形成されている。すなわち、外周部10の第1軸A1に直交する断面の形状と同一形状の空所から成形材料を押し出して外周部10を形成する。

【0062】

例えば、押出し加工機500は、ビレット(成形材料)510を収容するコンテナ501と、コンテナ501の出口側に設けられるダイス502と、コンテナ501及びダイス502に挿入されるマンドレル503と、ビレット510を押出す加圧板504とを備えており、ダイス502とマンドレル503との隙間により、外周部10の断面形状と同一形状の空所511が形成される。

【0063】

図7は、スカラロボット1の信号処理系の構成を示すブロック図である。

【0064】

スカラロボット1は、制御部71と、1軸モータ41を駆動する1軸サーボアンプ72と、2軸モータ44を駆動する2軸サーボアンプ73と、3軸モータ47を駆動する3軸サーボアンプ74と、3軸モータ47のブレーキを駆動するブレーキ駆動部75と、4軸モータ50を駆動する4軸サーボアンプ76と、ベース2のブレーキ解除ボタン14に対する操作によりオンオフされるブレーキ解除スイッチ77とを備えている。

【0065】

制御部71は、例えばプログラマブルコントローラー(PLC)により構成されており、あらかじめ記憶している動作手順のプログラムに従って、1軸サーボアンプ72、2軸サーボアンプ73、3軸サーボアンプ74、ブレーキ駆動部75、4軸サーボアンプ76、ハンド101に指令信号を出力する。また、制御部71は、ブレーキ解除ボタン14への操作に対応してブレーキ解除スイッチ77から電気信号が出力された場合には、3軸モータ47のブレーキ47cによるロータ47bの回転の規制を解除するように、ブレーキ駆動部75へ指令信号を出力する。

【0066】

1軸サーボアンプ72、2軸サーボアンプ73、3軸サーボアンプ74、ブレーキ駆動部75、4軸サーボアンプ76は、制御部71からの指令信号に応じた回転数となるように、各モータのロータ又はステータに適宜な量の電力を供給する。

【0067】

ブレーキ駆動部75は、制御部71からの指令信号に基づいて、ブレーキ47cに適宜な量の電力を供給する。例えば、制御部71からブレーキ47cによる回転の規制を解除するように指令信号が出力された場合には、ブレーキ47cに電力を供給し、そうでない場合には、ブレーキ47cに電力を供給しない。

【0068】

制御部71、1軸サーボアンプ72、ブレーキ解除スイッチ77は、例えば、ベース2に設けられている。2軸サーボアンプ73、3軸サーボアンプ74、ブレーキ駆動部75、4軸サーボアンプ76は、例えば、第2アーム4に設けられており、制御部71とはケーブル31を介して接続されている。ハンド101は、例えば、ケーブル31及びケーブル102を介して制御部71と接続されている。

【0069】

以上の実施形態によれば、3軸モータ47と4軸モータ50とが、第2軸A2と作業軸5との間において、第2軸A2から作業軸5への方向に対して並列に配置されていることから、第2アーム4の後方への張り出し量を縮小することができる。しかも、3軸モータ47と4軸モータ50とが並列に配置されていることから、3軸モータ47と4軸モータ50とを第2軸A2と作業軸5との間に第2軸A2から作業軸5への方向に直列に配置した場合に比較して、第2アーム4の長さを短くすることが可能となり、設計の自由度が向上し、また、第2軸A2の近くに3軸モータ47及び4軸モータ50を近づけて回転モーメントを小さくすることも可能となる。

【0070】

従来のように、第2軸A2の後方に3軸モータや4軸モータを配置した場合には、3軸モータや4軸モータから作業軸5へ掛架される3軸ベルトや4軸ベルトは、第2軸A2を迂回するように掛架されなければならなかった。すなわち、3軸ベルトや4軸ベルトを屈曲させるプーリを設けなければならなかった。しかし、本実施形態では、3軸モータ47と4軸モータ50とが、第2軸A2と作業軸5との間に並列に設けられていることから、3軸ベルトや4軸ベルトの作業軸5の軸方向の位置を互いに異ならせるだけでよく、3軸ベルトや4軸ベルトを迂回させる必要がない。従って、ベルトを屈曲させるためのプーリを削減することができ、また、ベルトの配置の単純化により設計負担を軽減できる。

【0071】

凹部25が、第2軸A2の軸方向に見て、3軸モータ47及び4軸モータ50と重ならず、2軸モータ44と重なり、第2軸A2から作業軸5への方向に見て、2軸モータ44と重ならず、3軸モータ47及び4軸モータ50の少なくとも一方と重なる大きさで形成され、ケーブル31は、凹部25から延出していることから、2軸モータ44の上方側のデッドスペースが、ケーブル31の配置位置として活用される。

【0072】

ブレーキ解除ボタン14への操作により、作業軸5の軸方向への移動の規制が解除されることから、ユーザは、作業時に生じた種々の事情に応じて手作業で作業軸5を軸方向へ移動させることができる。ブレーキ解除ボタン14が第1アーム3や第2アーム4等に設けられている場合には、アームが動作することにより、ブレーキ解除ボタンが周辺の作業者や機器に当接して押されてしまう可能性があるが、本実施形態では、ブレーキ解除ボタン14はベース2に設けられていることから、そのようなおそれがない。さらに、3軸モータ47と4軸モータ50とを並列に配置して第2アーム4の長さを短くすることができるから、一人の作業者が、一方の手で作業軸5を保持し、他方の手でブレーキ解除ボタン14を操作できるように設計することも容易である。

【0073】

ベース2の筐体8のうち外周部10は、第1軸A1の軸方向への押出し加工により形成されていることから、回転動作に適した形状の筐体を実現可能である。

【0074】

例えば、第1軸A1の軸方向に見て、第1アーム3の可動範囲に位置する隅部10cを面取りし、第1アーム3や第2アーム4の懐を広くすることができる。

【0075】

また、第1軸A1の軸方向に延びる連結部10dを形成することも可能となる。連結部10dは第1軸A1の軸方向に延びていることから、例えば、第1軸A1方向に部材を挿通するような取り付け態様が可能となり、また、作業者が部材の取り付け位置を第1軸A1方向において選択することも可能となる。さらに、連結部10dは、外周部10の強度を補強しており、第1アーム3や第2アーム4の回転による捩り変形の防止にも寄与している。

【0076】

ダクト6のうち第2アーム4から上方へ延びる部分を、第2軸A2に対して第2アーム4の延びる方向とは反対側へ傾斜するように第2アーム4に対して固定する保持部材34を設けたことから、第2アーム4が回転したときには、ダクト6は、第2アーム4の延びる方向とは反対側へ位置するように、第2アーム4の回転に伴って移動及び変形する。従って、ダクト6と第2アーム4とが接触することがない。

【0077】

第2アーム4の筐体18に凹部25を設け、ダクト6は凹部25からベース2まで延びていることから、ダクト6を筐体18の上面からベース2まで延ばした場合に比較して、ダクト6の長さを短くすることができ、ひいては、スカラロボット1全体の小型化も図られる。凹部25からダクト6を延出させていることから、ダクト6の上方へ延びる部分が筐体18の後端(背面部21の上部21a)に近づくが、上述のように保持部材34によりダクト6を後方へ傾斜させていることから、ダクト6が筐体18に接触するおそれはない。

【0078】

ダクト6は後方へ傾斜しているから、凹部25には、上方側ほど広いスペースが確保される。そこで、凹部25のうち後方を向く面(背面部21の上部21a)にコネクタ27やエア継手28を露出させ、ケーブルやチューブの配置領域とすることにより、凹部25の有効利用が図られ、スカラロボット1全体の小型化が図られる。

【0079】

カバー20は、凹部25が形成される面に、開口部20aに連通するとともに、ダクト6が挿通されるスリット20bが形成されていることから、ダクト6を背面部21に取り付けたまま、カバー20を取り外し可能である。なお、コネクタ27やエア継手28にケーブルやチューブを取り付けたままで取り外すことも可能である。従って、スカラロボット1のメンテナンスが容易になる。

【0080】

図8は、ベース2の外周部の変形例を示している。外周部10′では、隅部10c′の面取りは、側面部10a′から前面部10b′までの形状が、第1軸A1回りの半円状になるように行われている。この場合、より効果的に第1アーム3や第2アーム4の懐を広くすることができる。なお、外周部全体を円形にしてもよい。

【0081】

また、第1軸A1寄りの位置に、当該位置よりも第1軸A1から離れた位置に比較して板厚が厚くなる板厚部10f′が設けられており、第1軸A1回りのアームの回転による捩り変形が防止されている。なお、連結部10dも板厚部として機能している。ただし、板厚部は、側面部10a′のうち第1軸A1側方の部分や前面部10b′など、より第1軸A1寄りに設けられていることが好ましい。

【0082】

なお、以上の実施形態において、第1軸A1は、本発明の所定の回転軸の一例であり、第1アーム3は、本発明の所定の回転軸回りに回転可能なアームの一例である。

【0083】

本発明は以上の実施形態に限定されず、種々の態様で実施してよい。

【0084】

ロボットは、ベース及びアームを備えていればよく、ベース、第1アーム、第2アーム、作業軸を備えるものに限定されない。例えば、ベースに一のアームが回転可能に連結され、当該一のアームにハンドが取り付けられるロボットでもよい。逆に、アームが3以上連結されているロボットでもよい。

【0085】

ベースは、当該ベースに対してアームが回転可能なものであればよく、据付面に取り付けられるものに限定されない。例えば、据付面に対して回転可能な第1アームと、当該第1アームに対して回転可能な第2アームとがある場合に、第1アームを第2アームにとってのベースとして捉えることもできる。

【0086】

ベースの基体は、筐体を兼ねるものに限定されず、例えばフレーム状のものであってもよい。ベースの外周部を形成する際の押出し方法は、前方押出しに限定されず、例えば、後方押出し、前後方組合せ押出しでもよい。また、マンドレルを用いなくともよく、例えば、ダイスのみでビレットが押出される空所を形成してもよい。

【0087】

ベースの外周部に形成される連結部は、ベースに他の機器や部品を取り付けるための部材が連結されるものに限定されない。例えば、ベースを建築物に対して固定するための部材が連結されてもよい。連結部は、用途に応じて適宜な断面形状にしてよく、C字以外に、例えば、T字、L字にしてよい。連結部は、ベースの内側へ突出し、ベース内部の機器を取り付けるためのものであってもよい。

【0088】

アームの回転軸や作業軸は、鉛直方向に延びるものに限定されない。例えば水平方向であってもよい。また、アームの回転軸と作業軸とが平行でなくてもよい。

【0089】

アームや作業軸を駆動するモータは、出力軸を回転させるものに限定されず、例えばリニアモータであってもよい。また、モータの出力軸はアームの回転軸や作業軸と平行でなくてもよい。モータの出力をアームや作業軸に伝達する伝達機構も適宜に構成してよく、例えば歯車列のみで伝達機構を構成してベルトを排除してもよい。

【0090】

作業軸の軸方向への移動を規制するブレーキは、ブレーキ付きモータのブレーキに限定されず、例えば、作業軸に直接当接するブレーキシューを備えるものであってもよい。また、ブレーキは、電力が供給されていないときにモータの回転(軸方向への移動)を規制し、電力が供給されているときにモータの回転を許容するものに限定されず、例えば、操作部材へ加えられる力を利用して機械的にブレーキシューを作業軸から離間させるようなものでもよいし、電力が供給されたときにモータの回転を規制するものであってもよい。

【0091】

アームの凹部から延出するダクト(中空部材)は、凹部の回転軸に直交する面(中間部21b)から延出するものに限定されず、例えば、凹部の回転軸に沿う面(上部21a)から延出してもよい。

【0092】

凹部から露出するコネクタや継手(接続部)は、作業軸に取り付けられるハンドに接続されるケーブルやチューブを接続するためのものに限定されない。例えば、他のスカラロボットに接続されるケーブルやチューブが凹部のコネクタや継手に接続されてもよい。

【0093】

継手は、エアが通過する管体を接続するものに限定されない。窒素等のエア以外の気体であってもよいし、水等の流体であってもよい。

【図面の簡単な説明】

【0094】

【図1】本発明の一実施形態に係るスカラロボットの外観斜視図。

【図2】図1のスカラロボットの一部を取り外して示す図。

【図3】図2のIII−III線矢視方向の断面図。

【図4】図1のスカラロボットの伝達機構を説明する図。

【図5】図1のスカラロボットのベースの筐体の外周部を示す図。

【図6】図5の外周部の形成方法を説明する図。

【図7】図1のスカラロボットの信号処理系の構成を示すブロック図。

【図8】図5の外周部の変形例を示す図。

【符号の説明】

【0095】

1…スカラロボット、2…ベース、A1…第1軸(回転軸)、3…第1アーム、8…筐体、10…外周部。

【特許請求の範囲】

【請求項1】

ベースと、前記ベースに対して所定の回転軸回りに回転可能なアームとを備えたロボットであって、

前記ベースの外形を構成する筐体のうち前記回転軸に沿う外周部は、前記回転軸の軸方向への押出し加工により形成されている

ロボット。

【請求項2】

前記筐体の前記外周部は、前記回転軸の軸方向に見て、前記アームの可動範囲に位置する隅部の少なくとも一つが面取りされている

請求項1に記載のロボット。

【請求項3】

前記筐体の前記外周部は、筐体外側又は内側に突出し、前記回転軸の軸方向に延び、所定の部材と連結される連結部を有する

請求項1に記載のロボット。

【請求項4】

前記筐体の前記外周部は、前記回転軸寄りの位置に当該位置よりも前記回転軸から離れた位置に比較して板厚が厚くなる板厚部を有する

請求項1に記載のロボット。

【請求項5】

ベースと、前記ベースに対して所定の回転軸回りに回転可能なアームとを備えたロボットであって、

前記ベースのうち、前記アームの少なくとも一部の荷重を支持する基体のうち前記回転軸に沿う部分は、前記回転軸の軸方向への押出し加工により形成されている

ロボット。

【請求項6】

所定の回転軸回りに回転可能なアームが取り付けられるベースを備えたロボットのベースの製造方法であって、

前記ベースの外形を構成する筐体のうち前記回転軸に沿う外周部における前記回転軸に直交する断面の形状と同一形状の空所から成形材料を押し出して前記外周部を形成する

ロボットのベースの製造方法。

【請求項7】

所定の回転軸回りに回転可能なアームが取り付けられるベースを備えたロボットのベースの製造方法であって、

前記アームの少なくとも一部の荷重を支持する基体のうち前記回転軸に沿う部分における前記回転軸に直交する断面の形状と同一形状の空所から成形材料を押し出して前記回転軸に沿う部分を形成する

ロボットのベースの製造方法。

【請求項1】

ベースと、前記ベースに対して所定の回転軸回りに回転可能なアームとを備えたロボットであって、

前記ベースの外形を構成する筐体のうち前記回転軸に沿う外周部は、前記回転軸の軸方向への押出し加工により形成されている

ロボット。

【請求項2】

前記筐体の前記外周部は、前記回転軸の軸方向に見て、前記アームの可動範囲に位置する隅部の少なくとも一つが面取りされている

請求項1に記載のロボット。

【請求項3】

前記筐体の前記外周部は、筐体外側又は内側に突出し、前記回転軸の軸方向に延び、所定の部材と連結される連結部を有する

請求項1に記載のロボット。

【請求項4】

前記筐体の前記外周部は、前記回転軸寄りの位置に当該位置よりも前記回転軸から離れた位置に比較して板厚が厚くなる板厚部を有する

請求項1に記載のロボット。

【請求項5】

ベースと、前記ベースに対して所定の回転軸回りに回転可能なアームとを備えたロボットであって、

前記ベースのうち、前記アームの少なくとも一部の荷重を支持する基体のうち前記回転軸に沿う部分は、前記回転軸の軸方向への押出し加工により形成されている

ロボット。

【請求項6】

所定の回転軸回りに回転可能なアームが取り付けられるベースを備えたロボットのベースの製造方法であって、

前記ベースの外形を構成する筐体のうち前記回転軸に沿う外周部における前記回転軸に直交する断面の形状と同一形状の空所から成形材料を押し出して前記外周部を形成する

ロボットのベースの製造方法。

【請求項7】

所定の回転軸回りに回転可能なアームが取り付けられるベースを備えたロボットのベースの製造方法であって、

前記アームの少なくとも一部の荷重を支持する基体のうち前記回転軸に沿う部分における前記回転軸に直交する断面の形状と同一形状の空所から成形材料を押し出して前記回転軸に沿う部分を形成する

ロボットのベースの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−237315(P2007−237315A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−61636(P2006−61636)

【出願日】平成18年3月7日(2006.3.7)

【出願人】(000003458)東芝機械株式会社 (843)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月7日(2006.3.7)

【出願人】(000003458)東芝機械株式会社 (843)

【Fターム(参考)】

[ Back to top ]