ロボット用電池格納機構

【課題】電池交換時にバックアップ情報が消えない構造を備えるようにする。

【解決手段】表面板9が回転されて、表面板9の孔9aがホルダー13の位置に来たときに、ホルダー13が表面板9に接近し、ホルダー13の突起部19が表面板9の貫通孔9bに挿入され、ホルダー13が保持している電池5の少なくとも一部分が表面板9の孔9aから露出して、表面板9の表面から外方に現れるように構成した。そして、1つの電池5を交換した後で、ホルダー13に保持される電池5を押すことにより、ホルダー13が表面板9から離れていくように構成したものである。

【解決手段】表面板9が回転されて、表面板9の孔9aがホルダー13の位置に来たときに、ホルダー13が表面板9に接近し、ホルダー13の突起部19が表面板9の貫通孔9bに挿入され、ホルダー13が保持している電池5の少なくとも一部分が表面板9の孔9aから露出して、表面板9の表面から外方に現れるように構成した。そして、1つの電池5を交換した後で、ホルダー13に保持される電池5を押すことにより、ホルダー13が表面板9から離れていくように構成したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロボットの本体に設けられたものであって、バックアップ回路の電源となる電池を格納するロボット用電池格納機構に関する。

【背景技術】

【0002】

産業用ロボットに使用されているモータは、モータの回転現在位置を記憶する機能を持っており、主電源オフ状態においても、そのモータの現在位置を更新し、保持させておくためのバックアップ回路が設けられている。このバックアップ回路の電源として、2以上の電池が使用されている。この構成の場合、電池を使用する構成であるため、定期的に電池の交換作業が必要になる。この電池の交換作業時に、古い電池を取り外してしまうと、バックアップ情報が消失してしまう。

【0003】

そこで、従来構成においては、上記電池の交換作業時にバックアップ情報が消失しないようにするために、2以上の電池を並列に接続するように構成し、さらに、基本的に1本づつ古い電池と新しい電池を交換するように作業する。これにより、少なくとも1本の電池が接続された状態を保持し、バックアップ情報の消失を防止している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−309577号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記した電池交換の作業の仕方は、メンテナンスのマニュアル等に記載してあるが、ロボット本体の電池を格納する部分には記載されていないことが多いため、また、作業効率を考えると、古い電池をすべて取り外した後で新しい電池を取り付ける方が作業効率が良いため、場合によっては全交換されバックアップ情報が消失してしまうこともあり得る。尚、バックアップ情報が消失した場合、即ち、エンコーダ内の位置データが消失した場合、エンコーダのリセットおよび位置校正(具体的には、コントローラが認識する位置情報と、ロボット本体の実際の位置関係の校正)作業が必要となってしまい、メンテナンス作業がかなり面倒になるという問題が発生する。

【0006】

これに対して、特許文献1には、電池を取り外したときのバックアップ電源として、コンデンサを用いる構成が記載されている。しかし、コンデンサを用いる構成の場合、コンデンサの劣化によりバックアップ時間が極めて短くなっている可能性があり、また、そもそもコンデンサ自身に十分な電力が蓄えられていない可能性もある。しかも、そのような問題が発生した状態を、電池交換前には確認できないにも関わらず全電池を外すため、バックアップ情報消失の不安定さが残る。

【0007】

そこで、本発明の目的は、電池交換時にバックアップ情報が消えない構造を備えたロボット用電池格納機構を提案することにある。

【課題を解決するための手段】

【0008】

請求項1の発明によれば、表面板の孔から外に出るのは電池だけで、ホルダー自身は外に出ないにも関わらず、ホルダー自身は表面板に引っ掛かり、表面板は回り止めされる。1本目の古い電池を抜いたら、1本目の新しい電池を差し込み、その電池によってホルダーを押さないと、ホルダーと表面板の引っ掛かりを解除できない。

【0009】

しかも、請求項1の構造によれば、表面板とホルダーがあたかもリボルバーの様な構造になるので、たとえ比較的大きな電池を使用している場合でも、孔に指は入るかもしれないが、その孔を回して次のホルダーを1つしかない孔の位置に持ってくることは、そもそも孔に入れた指が邪魔で極めて難しい。従って、古い電池を抜いたままの状態では、表面板を回転させることはできないので、最初に全ての古い電池を抜くという行為はできない。よって、電池交換を原因としてバックアップ情報が消失するような事態を確実に防止できる。

【0010】

また、ロボットのバックアップは単にモータの回転位置を記憶しているだけではなく、回転位置検出回路等も生かした状態にしているので専用の大容量電池(例えばリチウム電池)を使っており、その電池の構造は、安全のために全体をカバーし、電池の正負の電極となる電池側リードが出ている構造になっている。そして、電池側リードは、収納性向上のため、電池の一方の端部から出ている。

【0011】

請求項2の発明によれば、上記の大容量電池の特性である電池側リードによる接続を利用して、電池を抜いたままではホルダー側リードが外方に露出するようになっている。この場合、リード接続であるから、広い空間にホルダー側リードを持ってこないと、電池側リードと接続させられない。そして、電池で押さないとホルダー側リードは収納されない。このため、ホルダー側リードが電池を抜いた状態のままでの表面板回転の引っ掛かりになるから、1本目の電池を抜いた状態で次の電池を取り外しに行くことがより難しくなっている。そして、請求項2の構造によれば、電池により巻き取り用の操作部材が押されたら、曲率の小さい曲げが発生しないように電池側リードとホルダー側リードが取り付けられることになるので、各リードはスムーズに収納される。

【0012】

請求項3の発明によれば、表面板の孔から外に出るのは電池だけで、ホルダー自身は外に出ないにも関わらず、ホルダー自身は表面板に引っ掛かり、表面板は回り止めされる。1本目の古い電池を抜いたら、1本目の新しい電池を差し込み、その電池によってホルダーを押さないと、ホルダーと表面板の引っ掛かりを解除できない。

【0013】

しかも、請求項3の構造によれば、表面板とホルダーがあたかもリボルバーの様な構造になるので、たとえ比較的大きな電池を使用している場合でも、孔に指は入るかもしれないが、その孔を回して次のホルダーを1つしかない孔の位置に持ってくることは、そもそも孔に入れた指が邪魔で極めて難しい。従って、古い電池を抜いたままの状態では、表面板を回転させることはできないので、最初に全ての古い電池を抜くという行為はできない。よって、電池交換を原因としてバックアップ情報が消失するような事態を確実に防止できる。

【0014】

請求項4の発明によれば、請求項1の効果を満たしたまま、従来構成と同じようにダイオードを各電池にそれぞれ1個づつ電気的に接続することが可能になり、従来構成と同じように、逆流防止機能や、電池間の充放電を防止する機能を実現することができる。

【図面の簡単な説明】

【0015】

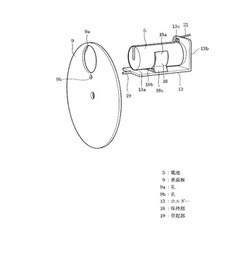

【図1】本発明の第1実施形態を示す表面板およびホルダーの斜視図

【図2】ロボット本体の部分斜視図

【図3】電池交換を説明するロボット本体の部分斜視図

【図4】電池ボックスの内部を示す側面図

【図5】フレームおよびホルダーの正面図

【図6】電池を抜いた状態を示す図4相当図

【図7】電池を取り付けた状態を示す図6相当図

【図8】電池の斜視図

【図9】本発明の第2実施形態を示す図1相当図

【図10】図4相当図

【図11】電池ボックスの表面板周辺の正面図

【図12】電池周辺の電気回路図

【図13】本発明の第3実施形態を示す図5相当図または図11相当図

【図14】本発明の第4実施形態を示す図13相当図

【発明を実施するための形態】

【0016】

以下、本発明の第1実施形態について、図1ないし図8を参照して説明する。まず、図2は、本実施形態の産業用ロボットの外観構成を示す部分斜視図である。図2において、本実施形態のロボットは、例えば6軸の垂直多関節ロボットとして構成されており、ロボット本体1のベース2上には、ショルダー3が水平方向に回動可能に連結されている。

【0017】

ショルダー3には、下アーム4の基端部が垂直方向に回動可能に連結されており、この下アーム4の先端部には上アーム(図示しない)が垂直方向に回動可能に連結されている。尚、上アームの先端部にはリスト(図示しない)の基端部が回動可能に連結され、このリストの先端部にはハンド取付体(図示しない)が回動可能に連結され、更に、このハンド取付体には円板状のフランジ(図示しない)が回動可能に連結されており、このフランジにハンドや各種ツールが着脱可能に取り付け可能な構成となっている。

【0018】

上記構成の場合、ショルダー3、下アーム4、上アーム、リスト、ハンド取付体、フランジは関節装置(図示しない)により互いに連結されていると共に、各関節装置に対応してサーボモータ(図示しない)および減速機(図示しない)が設けられている。そして、各サーボモータの回転位置を検知更新する機能が設けられていると共に、検知更新した位置データを保持するバックアップ回路が設けられている。

【0019】

上記バックアップ回路の電源となる電池(例えばリチウム電池)5を格納する電池ボックス6が、図1、図2および図3に示すように、ロボット本体1のショルダー3に設けられている。電池ボックス6の表面部には、図2に示すように、カバー7がねじ止めにより取り付けられている。カバー7を取り外すと、図3に示すように、電池ボックス6の矩形状の表面部8が露出する。この表面部8には、円形の開口部8aが形成されており、この開口部8a内には、円板状の表面板9がその中心を軸として回転可能に設けられている。この場合、開口部8aは、回転可能な表面板9によって閉塞されている。

【0020】

表面板9は、図4に示すように、電池ボックス6の内部において奥部から表面方向へ突設された四角柱状のフレーム10の端面部に軸11を介して回転可能に取り付けられている。上記表面板9には、その中心から円周方向に離れた位置に、電池5が挿通可能な大きさの例えば円形の孔9aが1つ形成されている(図1参照)。また、表面板9における上記孔9aの周辺に位置して、例えば孔9aの周辺のうちの表面板9の中心方向の部位に位置して、小孔からなる位置決め用の孔9bが形成されている。

【0021】

さて、表面板9の裏面側において、フレーム10の4つの側面上には、それぞれ前記電池5を格納するホルダー13が配設されている(図5参照)。4個のホルダー13の構造は、すべて同じであるから、そのうちの1個について、図1、図4〜図7を参照して説明する。

【0022】

ホルダー13は、L字状に折曲された部材からなり、基板部13aと立ち上り板部13bとを有している。ホルダー13は、基板部13aをフレーム10の側面上に載置すると共に、基板部13aの図5中の左右の端部をフレーム10の側面上の図5中の左右の端部に設けられたガイド14、14に係合させることにより、図4中の左右方向に移動可能な構成となっている。即ち、ホルダー13は、表面板9に接近する方向および離れる方向に移動可能に設けられている。

【0023】

また、フレーム10の側面上のホルダー13の奥部には、図4に示すように、プッシュラッチ装置15が配設されている。このプッシュラッチ装置15は、装置本体16と、装置本体16に対して図4中の左右方向に移動可能に設けられたロッド17とを有する。ロッド17の先端部を、ホルダー13の立ち上り板部13bの奥面(図4中の右面)に当接させている。

【0024】

この構成の場合、プッシュラッチ装置15は、そのロッド17を、図6に示す位置まで突出させた状態で、ホルダー13を奥方へ押して、図4に示す位置を少し超える位置までロッド17を押し込むと、図4に示す位置でロッド17が保持されるように構成されている。そして、プッシュラッチ装置15は、図4に示す状態で、ホルダー13を奥方へ少し押すと、ロッド17の保持が解除されて、装置本体16内のばねの付勢力によりロッド17は図4中の左方へ移動され、図6に示す位置まで突出するように構成されている。尚、プッシュラッチ装置15としては、周知構成のものを適宜使用すれば良い。

【0025】

ホルダー13の基板部13a上には、電池5を保持する保持部18が配設されている。この保持部18は、電池5を挟んで弾性保持する一対の挟持片部18a、18aと、これら一対の挟持片部18a、18aを連結する連結部18bと、各挟持片部18aの下端部から斜め下方へ突設された支持片部18c、18cとを有する。保持部18の連結部18bを、ホルダー13の基板部13a上に載せて固着している。

【0026】

また、ホルダー13の基板部13aの図4中の左端の端面部には、前記表面板9の位置決め用の孔9bに挿入される突起部19が図4中の左方へ向けて突設されている。この構成の場合、ホルダー13が図4に示す位置に位置している状態では、上記突起部19は表面板9の孔9bに挿入しておらず、従って、表面板9は回転可能な状態となっている。これに対して、ホルダー13が図6及び図7に示す位置に位置している状態では、上記突起部19は表面板9の孔9bに挿入していることから、表面板9は回転できない状態となっている。

【0027】

ここで、電池5について、図8も参照して説明する。電池5は、その全体がカバー20により覆われている。カバー20は、ほぼ透明なラミネートフィルムで形成されており、電池5の外周部と電池5の負極側の端部(図8中の左端部)とを完全に覆い、電池5の正極側の端部(図8中の右端部)の外周部分を覆い、電池5の正極側の端部から突片部20aが突出している。電池5の負極に接続されたリード線21aと電池5の正極に接続されたリード線21bが合されてカバー20(電池5)から外方へ導出されており、その導出された先端部にコネクタ21cが設けられている。リード線21aと、リード線21bと、コネクタ21cとから、電池5の正負の電極となる電池側リード21が構成されている。

【0028】

また、上記電池側リード21が接続されるホルダー側リード22は、図6に示すように、電池ボックス6の奥部からホルダー13の立ち上り板部13bに形成された開口13c(図1参照)を通り、表面板9の孔9aを通って外方へ導出可能なように構成されている。そして、ホルダー側リード22は、電池ボックス6の奥部に配設された巻き取り装置(図示しない)により巻き取り可能なように構成されている。この巻き取り装置を動作させる巻き取り用の操作部材23は、図4、図6、図7に示すように、ピン状の部材で形成され、ホルダー13の立ち上り板部13bを貫通して表面板9側へ突設されている。操作部材23は、ホルダー13に保持された電池5の奥方の端面で押せる位置に配設されている。更に、図7に示すように、電池5がホルダー13に保持された後、電池5およびホルダー13が奥方へ押されると、電池5の奥方の端面が操作部材23を押すように構成されており、これにより上記巻き取り装置が動作されて、ホルダー側リード22(および電池側リード21)が巻き取られる構成となっている(図4参照)。操作部材23の突出長さは、電池5およびホルダー13が奥方へ押されたときに、電池5の奥方の端面が操作部材23を押すことが可能な長さに設定されている。

【0029】

次に、上記構成の電池ボックス6に格納されている電池5を交換する作業について説明する。まず、ロボット本体1のショルダー3のカバー7を取り外し(図3参照)、表面板9を回転させて、表面板9の孔9aを交換したい電池5に対応させ、電池5の端面部が上記孔9aから露出するようにする。この対応により、表面板9の位置決め用の孔9bもホルダー13の基板部13aの突起部19に対応する。この状態で、露出した電池5の端面部を指で押すと、プッシュラッチ装置15が動作して、ホルダー13が図4中左方へ移動され、図7に示す状態になる。この状態では、ホルダー13が保持している電池5の少なくとも一部分(図7中の左端部)が表面板9の孔9aから露出して、表面板9の表面から外方に現れる構成となっている。そして、表面板9の位置決め用の孔9bにホルダー13の突起部19が挿入して、ホルダー13が表面板9に引っ掛かることにより、表面板9が回り止めされる。

【0030】

上記図7に示す状態で、表面板9の表面から外方に現れた電池5の一部分を指で摘んで引き抜くと共に、引き抜いた電池5の電池側リード21のコネクタ21cをホルダー側リード22のコネクタ22cから取り外す。この状態を図6に示す。この後、新しい電池5の電池側リード21のコネクタ21cをホルダー側リード22のコネクタ22cに接続する。続いて、新しい電池5を表面板9の孔9a内に挿入して押し込み、ホルダー13の保持部18の挟持片部18a、18a間に保持させる(図7参照)。

【0031】

この後、新しい電池5を更に押し込むと、ホルダー13が奥方、即ち、図7中右方へ移動し、ホルダー13が表面板9から離れていく。そして、ホルダー13が図4に示す位置に達したところで、プッシュラッチ装置15が作動して図4に示す位置でホルダー13が保持される。また、ホルダー13が図7中右方へ移動していくときに、ホルダー13に保持された電池5の奥方の端面で巻き取り用の操作部材23が押されることにより、巻き取り装置が作動してホルダー側リード22および電池側リード21が巻き取られる。

【0032】

そして、図4に示す状態では、表面板9の位置決め用の孔9bとホルダー13の突起部19との引っ掛かり(挿入)が解除されているので、表面板9を自由に回転させることが可能である。この後は、表面板9を回転させることにより、次の古い電池を交換する作業を、上述した作業手順と同様にして実行し、4個の電池5をすべて新しい電池5に交換する。尚、すべての電池5を交換した後、表面板9を図示しないねじでフレーム10等の固定部位にねじ止めするように構成することが好ましい。この場合、表面板9の孔9aが電池5に対応していない位置で表面板9をねじ止めすることが好ましい。

【0033】

このような構成の本実施形態によれば、表面板9の孔9aから外に出るのは電池5だけで、ホルダー13自身は外に出ないにも関わらず、ホルダー13(の突起部19)自身は表面板9(の位置決め用の孔9b)に引っ掛かり、表面板9は回り止めされる。1本目の古い電池5を抜いたら、1本目の新しい電池5を差し込み、その電池5によってホルダー13を押さないと、ホルダー13と表面板9の引っ掛かりを解除できない。

【0034】

しかも、上記実施形態によれば、表面板9とホルダー13があたかもリボルバーの様な構造になるので、たとえ比較的大きな電池を使用している場合でも、孔9aに指は入るかもしれないが、その孔9aを回して次のホルダー13の位置に孔9a(表面板9)を位置させることは、そもそも孔9aに入れた指が邪魔になるから極めて難しい。従って、古い電池5を抜いたままの状態では、表面板9を回転させることはできないので、最初に全ての古い電池5を抜くという行為はできない。よって、電池交換を原因としてバックアップ情報が消失するような事態を確実に防止することができる。

【0035】

また、ロボットのバックアップは単にモータの回転位置を記憶しているだけではなく、回転位置検出回路等も生かした状態にしているので専用の大容量電池(例えばリチウム電池)5を使っている。この電池5の構造は、安全のために全体をカバー20で覆い、電池5の正負の電極となる電池側リード21を出す構造となっている。この電池側リード21は、収納性向上のため、電池5の一方の端部から出ている(図8参照)。

【0036】

そして、上記実施形態においては、大容量電池5の特性である電池側リード21によるリード接続を利用していることから、電池5を抜いたままではホルダー側リード22が外方に延びて露出する構成となっている(図6参照)。この場合、リード接続であるから、広い空間にホルダー側リード22を延ばして持ってこないと、電池側リード21と接続させることができない。そして、電池5で押さないとホルダー側リード22は収納されない(巻き取られない)。このため、電池5を抜いた状態のままの場合、ホルダー側リード22が表面板9回転の引っ掛かりになることから、1本目の電池5を抜いた状態で次の電池5を取り外しに行くことがより難しくなっている。そして、上記実施形態の構造によれば、電池5により巻き取り用の操作部材23が押されると、曲率の小さい曲げが発生しないように電池側リード21とホルダー側リード22が巻き取られる構成となるので、各リード21、22はスムーズに収納される。

【0037】

図9ないし図12は、本発明の第2実施形態を示すものであり、第1実施形態と同一部分には、同一符号を付している。この第2実施形態では、図9に示すように、電池として、カバー20および電池側リード21を備えない電池24を使用した。ホルダー13の立ち上り板部13bの表面板9側の面には、電池24の負極に当接する負電極ばね25が配設されている(図10参照)。尚、上記負電極ばね25に接続された図示しないリード線が立ち上り板部13bから奥方へ向けて導出されている。

【0038】

表面板9の裏面には、電池24の正極の凸部24aが接触するC字状の電極27が形成されている。このC字状の電極27は、表面板9の裏面において表面板9の円周よりも小さい円周で、且つ、表面板9の孔9aの中心を通る円周上に形成されている。また、図11に示すように、上記したような形状のC字状の電極27が、表面板9の裏面に同心円状に所定の間隔で4つ形成されている。これら4つのC字状の電極27は、後述する構成によって、それぞれ4つのホルダー13に保持された4つの電池24に各別に接触するように構成されている。

【0039】

ホルダー13の基板部13aと、保持部18の連結部18bとの間には、表面板9の回転軸芯を原点として離れるほど高い高さ調節用の保持ステー28が配設されている。この保持ステー28の図9及び図10中の上下方向の寸法を調節することにより、電池24の高さ位置、即ち、電池24の正極の凸部24aの高さ位置(具体的には、表面板9の回転軸芯を原点として離れるほど高い高さ位置、換言すると、表面板9の中心からの距離)を調節可能なようになっている。この構成の場合、4つのホルダー13の保持ステー28の上記上下方向の寸法は全て異なるように設定されている。これにより、図11に示すように、図11中上部の電池24の正極の凸部24aが中心から外周側へ2番目のC字状の電極27に接触し、図11中右部の電池24の正極の凸部24aが中心から1番目(最も内側)のC字状の電極27に接触し、図11中左部の電池24の正極の凸部24aが中心から外周側へ3番目のC字状の電極27に接触し、図11中下部の電池24の正極の凸部24aが中心から外周側へ4番目(最も外側)のC字状の電極27に接触する構成となっている。

【0040】

また、本実施形態の場合、表面板9は、例えばプリント配線基板で構成されており、C字状の電極27は上記プリント配線基板に形成された導体パターンで構成されている。このプリント配線基板(表面板9)には、4つのC字状の電極27にそれぞれ接続された4つのダイオード29(図12参照)が実装されている。これら4つのダイオード29は、図12に示すように、4つの電池24の正極に図示する極性で接続された逆流防止用ダイオードである。ダイオード29の反対側の端子は、共通接続されてバックアップ回路(モータ)に接続されている。尚、主電源の正極の端子30にも、逆流防止用ダイオード31が図示する極性で接続されており、このダイオード31の反対側の端子も、上記4つのダイオード29の反対側の端子に共通接続されている。

【0041】

更に、表面板9に形成された電池24を出し入れするための孔9cは、外周方向に向かって長くなる形状の長孔であり、その長径寸法は、4つのホルダー13に保持された保持高さの異なる4つの電池24が通過(出し入れ)可能な大きさの寸法に設定されている。即ち、上記孔9cの長径寸法は、電池24の直径寸法よりも大きくなるように形成されている。

【0042】

尚、上述した以外の第2実施形態の構成は、第1実施形態の構成と同じ構成となっている。

従って、第2実施形態においても、第1実施形態とほぼ同じ作用効果を得ることができる。特に、第2実施形態によれば、カバー20および電池側リード21を備えない構成の電池24を、バックアップ用の電池として使用することができる。また、第2実施形態によれば、第1実施形態の効果を満たしたまま、従来構成と同じように、ダイオード29を各電池24にそれぞれ1個づつ電気的に接続することが可能になり、従来構成と同じように、逆流防止機能や、電池24間の充放電を防止する機能を実現することができる。

【0043】

図13は、本発明の第3実施形態を示すものであり、第2実施形態と同一部分には、同一符号を付している。この第3実施形態では、図13に示すように、3つのホルダー13を備えると共に、3つのホルダー13を取り付ける3角柱状のフレーム32を設けた。更に、第2実施形態の保持ステー28を設けることを止めて、3つのホルダー13の電池24の保持高さを同一高さとなるように構成した。そして、表面板9には、第1実施形態の孔9aと同じ大きさの孔9aを形成した。

【0044】

更に、表面板9の裏面には、同心円状に配設された3つのC字状の電極27の代わりに、図13に示すように、表面板9の円周よりも小さい円周で、且つ、表面板9の孔9aの中心を通る1つの円周上に、4つの円弧状の電極33a〜33dを形成した。これら4つの円弧状の電極33a〜33dのうち、2つの電極33a、33bは上記円周の略1/3程度の長さの円弧状の電極であり、孔9aの両側に配置された2つの電極33c、33dは上記電極33a、33bの略1/3程度の長さの円弧状の電極である。尚、短い2つの電極33c、33dは、図示しない導体パターンで接続されており、1つの電極として扱われる。即ち、3つの電池24に接続する3つダイオード29のうちの1つは電極33aに接続され、他の1つは電極33bに接続され、残りの1つは1つの電極としての2個の電極33c及び33dに接続されている。

【0045】

そして、上記構成の場合、表面板9の孔9aが1つのホルダー13の電池24に対応した回転位置のときには、残りの2つの電池24の各正極は、2つの電極33a、33bにそれぞれ接触するようになっている。また、表面板9の孔9aが3つのホルダー13の電池24にいずれにも対応していない回転位置のときには、3つの電池24の各正極は、3つの電極33a、33b、33cにそれぞれ接触する、または、3つの電極33a、33b、33dにそれぞれ接触するようになっている。

【0046】

尚、上述した以外の第3実施形態の構成は、第2実施形態の構成と同じ構成となっている。従って、第3実施形態においても、第2実施形態とほぼ同じ作用効果を得ることができる。特に、第3実施形態では、保持ステー28を不要に構成できるので、部品点数を少なくすることができ、全体の構成を簡単化することができる。

【0047】

尚、上記した第1実施形態及び第2実施形態では、4個のホルダー13を備えるように構成したが、第3実施形態と同様に構成して、3個のホルダー13を備えるように構成しても良い。

【0048】

また、第3実施形態では、3個のホルダー13を備えるように構成したが、4個のホルダー13を備えるように構成しても良く、この構成について、第4実施形態を示す図14を参照して説明する。尚、第3実施形態と同一部分には、同一符号を付している。この第4実施形態では、図14に示すように、4つのホルダー13を備えると共に、4つのホルダー13を取り付ける4角柱状のフレーム10を備えた。更に、表面板9の裏面には、第3実施形態の4つの電極33a〜33dの代わりに、4つの円弧状の電極35a〜35dを形成した。

【0049】

これら4つの円弧状の電極35a〜35dの配置位置と長さを説明するために、図14中に6本の補助線A1〜A6を引いた。補助線A1は表面板9の中心と表面板9の孔9aの中心とを通る直線であり、補助線A2は表面板9の中心で補助線A1に直交する直線であり、補助線A3は表面板9の中心を通り且つ補助線A1と補助線A2が作る角(直角)を2等分する直線であり、補助線A4は表面板9の中心で補助線A3に直交する直線であり、補助線A5は表面板9の中心を通り且つ補助線A2と補助線A4が作る角(45度)を2等分する直線であり、補助線A6は表面板9の中心を通り且つ補助線A2と補助線A3が作る角(45度)を2等分する直線である。

【0050】

4つの円弧状の電極35a〜35dは、表面板9の円周よりも小さい円周で、且つ、表面板9の孔9aの中心を通る1つの円周上に配置されている。4つの円弧状の電極35a〜35dのうち、孔9aの両側に配置された2つの電極35a、35dは、上記円周の略1/8程度の長さの円弧状の電極であり、残りの2つの電極35b、35cは上記円周の略1/4程度の長さの円弧状の電極である。孔9aの両側に配置された2つの電極35a、35dのうち、電極35aの円弧方向の長さの略中間部は補助線A3上に位置し、電極35dの円弧方向の長さの略中間部は補助線A4上に位置している。残りの2つの電極35b、35cのうち、電極35bの円弧方向の長さの略中間部は補助線A5上に位置し、電極35cの円弧方向の長さの略中間部は補助線A6上に位置している。

【0051】

尚、表面板9の裏面における上記4つの円弧状の電極35a〜35dが配置される1つの円周上において、表面板9の孔9aに相当する部分(電池24の1個分に相当する部分)と、表面板9の中心を対称の点とする孔9aの点対象部分(電池24の1個分に相当する部分)とには、電極が形成されないように構成されている。

【0052】

また、4つの電池24に接続する4つダイオード29は、それぞれ4つの電極35a〜35dに接続されている。

そして、上記構成の場合、表面板9の孔9aが1つのホルダー13の電池24に対応した回転位置のときには、残りの3つの電池24の各正極は、3つの電極35a、35b、35cにそれぞれ接触する、または、3つの電極35b、35c、35dにそれぞれ接触するようになっている。また、表面板9の孔9aが4つのホルダー13の電池24のいずれにも対応していない回転位置のときには、4つの電池24の各正極は、4つの電極35a、35b、35c、35dにそれぞれ接触するようになっている。また、表面板9の孔9aの位置がどこであっても、2本の電池24は、同じ1つの電極に接触することはないようになっている。

【0053】

そして、上述した以外の第4実施形態の構成は、第3実施形態の構成と同じ構成となっている。従って、第4実施形態においても、第3実施形態とほぼ同じ作用効果を得ることができる。

【0054】

また、上記各実施形態では、表面板9に位置決め用の孔9bとして貫通孔を設けたが、これに限られるものではなく、ホルダー13の突起部19が挿入可能な貫通しない孔(即ち、凹部)を設けるように構成しても良い。

【符号の説明】

【0055】

図面中、1はロボット本体、2はベース、3はショルダー、4は下アーム、5は電池、6は電池ボックス、7はカバー、9は表面板、9aは孔、9bは孔、10はフレーム、11は軸、13はホルダー、15はプッシュラッチ装置、18は保持部、19は突起部、20はカバー、21は電池側リード、22はホルダー側リード、23は操作部材、24は電池、25は負電極ばね、26はリード線、27は電極、28は保持ステー、29はダイオード、30は端子、31はダイオード、32はフレーム、33a〜33dは電極、35a〜35dは電極を示す。

【技術分野】

【0001】

本発明は、ロボットの本体に設けられたものであって、バックアップ回路の電源となる電池を格納するロボット用電池格納機構に関する。

【背景技術】

【0002】

産業用ロボットに使用されているモータは、モータの回転現在位置を記憶する機能を持っており、主電源オフ状態においても、そのモータの現在位置を更新し、保持させておくためのバックアップ回路が設けられている。このバックアップ回路の電源として、2以上の電池が使用されている。この構成の場合、電池を使用する構成であるため、定期的に電池の交換作業が必要になる。この電池の交換作業時に、古い電池を取り外してしまうと、バックアップ情報が消失してしまう。

【0003】

そこで、従来構成においては、上記電池の交換作業時にバックアップ情報が消失しないようにするために、2以上の電池を並列に接続するように構成し、さらに、基本的に1本づつ古い電池と新しい電池を交換するように作業する。これにより、少なくとも1本の電池が接続された状態を保持し、バックアップ情報の消失を防止している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−309577号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記した電池交換の作業の仕方は、メンテナンスのマニュアル等に記載してあるが、ロボット本体の電池を格納する部分には記載されていないことが多いため、また、作業効率を考えると、古い電池をすべて取り外した後で新しい電池を取り付ける方が作業効率が良いため、場合によっては全交換されバックアップ情報が消失してしまうこともあり得る。尚、バックアップ情報が消失した場合、即ち、エンコーダ内の位置データが消失した場合、エンコーダのリセットおよび位置校正(具体的には、コントローラが認識する位置情報と、ロボット本体の実際の位置関係の校正)作業が必要となってしまい、メンテナンス作業がかなり面倒になるという問題が発生する。

【0006】

これに対して、特許文献1には、電池を取り外したときのバックアップ電源として、コンデンサを用いる構成が記載されている。しかし、コンデンサを用いる構成の場合、コンデンサの劣化によりバックアップ時間が極めて短くなっている可能性があり、また、そもそもコンデンサ自身に十分な電力が蓄えられていない可能性もある。しかも、そのような問題が発生した状態を、電池交換前には確認できないにも関わらず全電池を外すため、バックアップ情報消失の不安定さが残る。

【0007】

そこで、本発明の目的は、電池交換時にバックアップ情報が消えない構造を備えたロボット用電池格納機構を提案することにある。

【課題を解決するための手段】

【0008】

請求項1の発明によれば、表面板の孔から外に出るのは電池だけで、ホルダー自身は外に出ないにも関わらず、ホルダー自身は表面板に引っ掛かり、表面板は回り止めされる。1本目の古い電池を抜いたら、1本目の新しい電池を差し込み、その電池によってホルダーを押さないと、ホルダーと表面板の引っ掛かりを解除できない。

【0009】

しかも、請求項1の構造によれば、表面板とホルダーがあたかもリボルバーの様な構造になるので、たとえ比較的大きな電池を使用している場合でも、孔に指は入るかもしれないが、その孔を回して次のホルダーを1つしかない孔の位置に持ってくることは、そもそも孔に入れた指が邪魔で極めて難しい。従って、古い電池を抜いたままの状態では、表面板を回転させることはできないので、最初に全ての古い電池を抜くという行為はできない。よって、電池交換を原因としてバックアップ情報が消失するような事態を確実に防止できる。

【0010】

また、ロボットのバックアップは単にモータの回転位置を記憶しているだけではなく、回転位置検出回路等も生かした状態にしているので専用の大容量電池(例えばリチウム電池)を使っており、その電池の構造は、安全のために全体をカバーし、電池の正負の電極となる電池側リードが出ている構造になっている。そして、電池側リードは、収納性向上のため、電池の一方の端部から出ている。

【0011】

請求項2の発明によれば、上記の大容量電池の特性である電池側リードによる接続を利用して、電池を抜いたままではホルダー側リードが外方に露出するようになっている。この場合、リード接続であるから、広い空間にホルダー側リードを持ってこないと、電池側リードと接続させられない。そして、電池で押さないとホルダー側リードは収納されない。このため、ホルダー側リードが電池を抜いた状態のままでの表面板回転の引っ掛かりになるから、1本目の電池を抜いた状態で次の電池を取り外しに行くことがより難しくなっている。そして、請求項2の構造によれば、電池により巻き取り用の操作部材が押されたら、曲率の小さい曲げが発生しないように電池側リードとホルダー側リードが取り付けられることになるので、各リードはスムーズに収納される。

【0012】

請求項3の発明によれば、表面板の孔から外に出るのは電池だけで、ホルダー自身は外に出ないにも関わらず、ホルダー自身は表面板に引っ掛かり、表面板は回り止めされる。1本目の古い電池を抜いたら、1本目の新しい電池を差し込み、その電池によってホルダーを押さないと、ホルダーと表面板の引っ掛かりを解除できない。

【0013】

しかも、請求項3の構造によれば、表面板とホルダーがあたかもリボルバーの様な構造になるので、たとえ比較的大きな電池を使用している場合でも、孔に指は入るかもしれないが、その孔を回して次のホルダーを1つしかない孔の位置に持ってくることは、そもそも孔に入れた指が邪魔で極めて難しい。従って、古い電池を抜いたままの状態では、表面板を回転させることはできないので、最初に全ての古い電池を抜くという行為はできない。よって、電池交換を原因としてバックアップ情報が消失するような事態を確実に防止できる。

【0014】

請求項4の発明によれば、請求項1の効果を満たしたまま、従来構成と同じようにダイオードを各電池にそれぞれ1個づつ電気的に接続することが可能になり、従来構成と同じように、逆流防止機能や、電池間の充放電を防止する機能を実現することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施形態を示す表面板およびホルダーの斜視図

【図2】ロボット本体の部分斜視図

【図3】電池交換を説明するロボット本体の部分斜視図

【図4】電池ボックスの内部を示す側面図

【図5】フレームおよびホルダーの正面図

【図6】電池を抜いた状態を示す図4相当図

【図7】電池を取り付けた状態を示す図6相当図

【図8】電池の斜視図

【図9】本発明の第2実施形態を示す図1相当図

【図10】図4相当図

【図11】電池ボックスの表面板周辺の正面図

【図12】電池周辺の電気回路図

【図13】本発明の第3実施形態を示す図5相当図または図11相当図

【図14】本発明の第4実施形態を示す図13相当図

【発明を実施するための形態】

【0016】

以下、本発明の第1実施形態について、図1ないし図8を参照して説明する。まず、図2は、本実施形態の産業用ロボットの外観構成を示す部分斜視図である。図2において、本実施形態のロボットは、例えば6軸の垂直多関節ロボットとして構成されており、ロボット本体1のベース2上には、ショルダー3が水平方向に回動可能に連結されている。

【0017】

ショルダー3には、下アーム4の基端部が垂直方向に回動可能に連結されており、この下アーム4の先端部には上アーム(図示しない)が垂直方向に回動可能に連結されている。尚、上アームの先端部にはリスト(図示しない)の基端部が回動可能に連結され、このリストの先端部にはハンド取付体(図示しない)が回動可能に連結され、更に、このハンド取付体には円板状のフランジ(図示しない)が回動可能に連結されており、このフランジにハンドや各種ツールが着脱可能に取り付け可能な構成となっている。

【0018】

上記構成の場合、ショルダー3、下アーム4、上アーム、リスト、ハンド取付体、フランジは関節装置(図示しない)により互いに連結されていると共に、各関節装置に対応してサーボモータ(図示しない)および減速機(図示しない)が設けられている。そして、各サーボモータの回転位置を検知更新する機能が設けられていると共に、検知更新した位置データを保持するバックアップ回路が設けられている。

【0019】

上記バックアップ回路の電源となる電池(例えばリチウム電池)5を格納する電池ボックス6が、図1、図2および図3に示すように、ロボット本体1のショルダー3に設けられている。電池ボックス6の表面部には、図2に示すように、カバー7がねじ止めにより取り付けられている。カバー7を取り外すと、図3に示すように、電池ボックス6の矩形状の表面部8が露出する。この表面部8には、円形の開口部8aが形成されており、この開口部8a内には、円板状の表面板9がその中心を軸として回転可能に設けられている。この場合、開口部8aは、回転可能な表面板9によって閉塞されている。

【0020】

表面板9は、図4に示すように、電池ボックス6の内部において奥部から表面方向へ突設された四角柱状のフレーム10の端面部に軸11を介して回転可能に取り付けられている。上記表面板9には、その中心から円周方向に離れた位置に、電池5が挿通可能な大きさの例えば円形の孔9aが1つ形成されている(図1参照)。また、表面板9における上記孔9aの周辺に位置して、例えば孔9aの周辺のうちの表面板9の中心方向の部位に位置して、小孔からなる位置決め用の孔9bが形成されている。

【0021】

さて、表面板9の裏面側において、フレーム10の4つの側面上には、それぞれ前記電池5を格納するホルダー13が配設されている(図5参照)。4個のホルダー13の構造は、すべて同じであるから、そのうちの1個について、図1、図4〜図7を参照して説明する。

【0022】

ホルダー13は、L字状に折曲された部材からなり、基板部13aと立ち上り板部13bとを有している。ホルダー13は、基板部13aをフレーム10の側面上に載置すると共に、基板部13aの図5中の左右の端部をフレーム10の側面上の図5中の左右の端部に設けられたガイド14、14に係合させることにより、図4中の左右方向に移動可能な構成となっている。即ち、ホルダー13は、表面板9に接近する方向および離れる方向に移動可能に設けられている。

【0023】

また、フレーム10の側面上のホルダー13の奥部には、図4に示すように、プッシュラッチ装置15が配設されている。このプッシュラッチ装置15は、装置本体16と、装置本体16に対して図4中の左右方向に移動可能に設けられたロッド17とを有する。ロッド17の先端部を、ホルダー13の立ち上り板部13bの奥面(図4中の右面)に当接させている。

【0024】

この構成の場合、プッシュラッチ装置15は、そのロッド17を、図6に示す位置まで突出させた状態で、ホルダー13を奥方へ押して、図4に示す位置を少し超える位置までロッド17を押し込むと、図4に示す位置でロッド17が保持されるように構成されている。そして、プッシュラッチ装置15は、図4に示す状態で、ホルダー13を奥方へ少し押すと、ロッド17の保持が解除されて、装置本体16内のばねの付勢力によりロッド17は図4中の左方へ移動され、図6に示す位置まで突出するように構成されている。尚、プッシュラッチ装置15としては、周知構成のものを適宜使用すれば良い。

【0025】

ホルダー13の基板部13a上には、電池5を保持する保持部18が配設されている。この保持部18は、電池5を挟んで弾性保持する一対の挟持片部18a、18aと、これら一対の挟持片部18a、18aを連結する連結部18bと、各挟持片部18aの下端部から斜め下方へ突設された支持片部18c、18cとを有する。保持部18の連結部18bを、ホルダー13の基板部13a上に載せて固着している。

【0026】

また、ホルダー13の基板部13aの図4中の左端の端面部には、前記表面板9の位置決め用の孔9bに挿入される突起部19が図4中の左方へ向けて突設されている。この構成の場合、ホルダー13が図4に示す位置に位置している状態では、上記突起部19は表面板9の孔9bに挿入しておらず、従って、表面板9は回転可能な状態となっている。これに対して、ホルダー13が図6及び図7に示す位置に位置している状態では、上記突起部19は表面板9の孔9bに挿入していることから、表面板9は回転できない状態となっている。

【0027】

ここで、電池5について、図8も参照して説明する。電池5は、その全体がカバー20により覆われている。カバー20は、ほぼ透明なラミネートフィルムで形成されており、電池5の外周部と電池5の負極側の端部(図8中の左端部)とを完全に覆い、電池5の正極側の端部(図8中の右端部)の外周部分を覆い、電池5の正極側の端部から突片部20aが突出している。電池5の負極に接続されたリード線21aと電池5の正極に接続されたリード線21bが合されてカバー20(電池5)から外方へ導出されており、その導出された先端部にコネクタ21cが設けられている。リード線21aと、リード線21bと、コネクタ21cとから、電池5の正負の電極となる電池側リード21が構成されている。

【0028】

また、上記電池側リード21が接続されるホルダー側リード22は、図6に示すように、電池ボックス6の奥部からホルダー13の立ち上り板部13bに形成された開口13c(図1参照)を通り、表面板9の孔9aを通って外方へ導出可能なように構成されている。そして、ホルダー側リード22は、電池ボックス6の奥部に配設された巻き取り装置(図示しない)により巻き取り可能なように構成されている。この巻き取り装置を動作させる巻き取り用の操作部材23は、図4、図6、図7に示すように、ピン状の部材で形成され、ホルダー13の立ち上り板部13bを貫通して表面板9側へ突設されている。操作部材23は、ホルダー13に保持された電池5の奥方の端面で押せる位置に配設されている。更に、図7に示すように、電池5がホルダー13に保持された後、電池5およびホルダー13が奥方へ押されると、電池5の奥方の端面が操作部材23を押すように構成されており、これにより上記巻き取り装置が動作されて、ホルダー側リード22(および電池側リード21)が巻き取られる構成となっている(図4参照)。操作部材23の突出長さは、電池5およびホルダー13が奥方へ押されたときに、電池5の奥方の端面が操作部材23を押すことが可能な長さに設定されている。

【0029】

次に、上記構成の電池ボックス6に格納されている電池5を交換する作業について説明する。まず、ロボット本体1のショルダー3のカバー7を取り外し(図3参照)、表面板9を回転させて、表面板9の孔9aを交換したい電池5に対応させ、電池5の端面部が上記孔9aから露出するようにする。この対応により、表面板9の位置決め用の孔9bもホルダー13の基板部13aの突起部19に対応する。この状態で、露出した電池5の端面部を指で押すと、プッシュラッチ装置15が動作して、ホルダー13が図4中左方へ移動され、図7に示す状態になる。この状態では、ホルダー13が保持している電池5の少なくとも一部分(図7中の左端部)が表面板9の孔9aから露出して、表面板9の表面から外方に現れる構成となっている。そして、表面板9の位置決め用の孔9bにホルダー13の突起部19が挿入して、ホルダー13が表面板9に引っ掛かることにより、表面板9が回り止めされる。

【0030】

上記図7に示す状態で、表面板9の表面から外方に現れた電池5の一部分を指で摘んで引き抜くと共に、引き抜いた電池5の電池側リード21のコネクタ21cをホルダー側リード22のコネクタ22cから取り外す。この状態を図6に示す。この後、新しい電池5の電池側リード21のコネクタ21cをホルダー側リード22のコネクタ22cに接続する。続いて、新しい電池5を表面板9の孔9a内に挿入して押し込み、ホルダー13の保持部18の挟持片部18a、18a間に保持させる(図7参照)。

【0031】

この後、新しい電池5を更に押し込むと、ホルダー13が奥方、即ち、図7中右方へ移動し、ホルダー13が表面板9から離れていく。そして、ホルダー13が図4に示す位置に達したところで、プッシュラッチ装置15が作動して図4に示す位置でホルダー13が保持される。また、ホルダー13が図7中右方へ移動していくときに、ホルダー13に保持された電池5の奥方の端面で巻き取り用の操作部材23が押されることにより、巻き取り装置が作動してホルダー側リード22および電池側リード21が巻き取られる。

【0032】

そして、図4に示す状態では、表面板9の位置決め用の孔9bとホルダー13の突起部19との引っ掛かり(挿入)が解除されているので、表面板9を自由に回転させることが可能である。この後は、表面板9を回転させることにより、次の古い電池を交換する作業を、上述した作業手順と同様にして実行し、4個の電池5をすべて新しい電池5に交換する。尚、すべての電池5を交換した後、表面板9を図示しないねじでフレーム10等の固定部位にねじ止めするように構成することが好ましい。この場合、表面板9の孔9aが電池5に対応していない位置で表面板9をねじ止めすることが好ましい。

【0033】

このような構成の本実施形態によれば、表面板9の孔9aから外に出るのは電池5だけで、ホルダー13自身は外に出ないにも関わらず、ホルダー13(の突起部19)自身は表面板9(の位置決め用の孔9b)に引っ掛かり、表面板9は回り止めされる。1本目の古い電池5を抜いたら、1本目の新しい電池5を差し込み、その電池5によってホルダー13を押さないと、ホルダー13と表面板9の引っ掛かりを解除できない。

【0034】

しかも、上記実施形態によれば、表面板9とホルダー13があたかもリボルバーの様な構造になるので、たとえ比較的大きな電池を使用している場合でも、孔9aに指は入るかもしれないが、その孔9aを回して次のホルダー13の位置に孔9a(表面板9)を位置させることは、そもそも孔9aに入れた指が邪魔になるから極めて難しい。従って、古い電池5を抜いたままの状態では、表面板9を回転させることはできないので、最初に全ての古い電池5を抜くという行為はできない。よって、電池交換を原因としてバックアップ情報が消失するような事態を確実に防止することができる。

【0035】

また、ロボットのバックアップは単にモータの回転位置を記憶しているだけではなく、回転位置検出回路等も生かした状態にしているので専用の大容量電池(例えばリチウム電池)5を使っている。この電池5の構造は、安全のために全体をカバー20で覆い、電池5の正負の電極となる電池側リード21を出す構造となっている。この電池側リード21は、収納性向上のため、電池5の一方の端部から出ている(図8参照)。

【0036】

そして、上記実施形態においては、大容量電池5の特性である電池側リード21によるリード接続を利用していることから、電池5を抜いたままではホルダー側リード22が外方に延びて露出する構成となっている(図6参照)。この場合、リード接続であるから、広い空間にホルダー側リード22を延ばして持ってこないと、電池側リード21と接続させることができない。そして、電池5で押さないとホルダー側リード22は収納されない(巻き取られない)。このため、電池5を抜いた状態のままの場合、ホルダー側リード22が表面板9回転の引っ掛かりになることから、1本目の電池5を抜いた状態で次の電池5を取り外しに行くことがより難しくなっている。そして、上記実施形態の構造によれば、電池5により巻き取り用の操作部材23が押されると、曲率の小さい曲げが発生しないように電池側リード21とホルダー側リード22が巻き取られる構成となるので、各リード21、22はスムーズに収納される。

【0037】

図9ないし図12は、本発明の第2実施形態を示すものであり、第1実施形態と同一部分には、同一符号を付している。この第2実施形態では、図9に示すように、電池として、カバー20および電池側リード21を備えない電池24を使用した。ホルダー13の立ち上り板部13bの表面板9側の面には、電池24の負極に当接する負電極ばね25が配設されている(図10参照)。尚、上記負電極ばね25に接続された図示しないリード線が立ち上り板部13bから奥方へ向けて導出されている。

【0038】

表面板9の裏面には、電池24の正極の凸部24aが接触するC字状の電極27が形成されている。このC字状の電極27は、表面板9の裏面において表面板9の円周よりも小さい円周で、且つ、表面板9の孔9aの中心を通る円周上に形成されている。また、図11に示すように、上記したような形状のC字状の電極27が、表面板9の裏面に同心円状に所定の間隔で4つ形成されている。これら4つのC字状の電極27は、後述する構成によって、それぞれ4つのホルダー13に保持された4つの電池24に各別に接触するように構成されている。

【0039】

ホルダー13の基板部13aと、保持部18の連結部18bとの間には、表面板9の回転軸芯を原点として離れるほど高い高さ調節用の保持ステー28が配設されている。この保持ステー28の図9及び図10中の上下方向の寸法を調節することにより、電池24の高さ位置、即ち、電池24の正極の凸部24aの高さ位置(具体的には、表面板9の回転軸芯を原点として離れるほど高い高さ位置、換言すると、表面板9の中心からの距離)を調節可能なようになっている。この構成の場合、4つのホルダー13の保持ステー28の上記上下方向の寸法は全て異なるように設定されている。これにより、図11に示すように、図11中上部の電池24の正極の凸部24aが中心から外周側へ2番目のC字状の電極27に接触し、図11中右部の電池24の正極の凸部24aが中心から1番目(最も内側)のC字状の電極27に接触し、図11中左部の電池24の正極の凸部24aが中心から外周側へ3番目のC字状の電極27に接触し、図11中下部の電池24の正極の凸部24aが中心から外周側へ4番目(最も外側)のC字状の電極27に接触する構成となっている。

【0040】

また、本実施形態の場合、表面板9は、例えばプリント配線基板で構成されており、C字状の電極27は上記プリント配線基板に形成された導体パターンで構成されている。このプリント配線基板(表面板9)には、4つのC字状の電極27にそれぞれ接続された4つのダイオード29(図12参照)が実装されている。これら4つのダイオード29は、図12に示すように、4つの電池24の正極に図示する極性で接続された逆流防止用ダイオードである。ダイオード29の反対側の端子は、共通接続されてバックアップ回路(モータ)に接続されている。尚、主電源の正極の端子30にも、逆流防止用ダイオード31が図示する極性で接続されており、このダイオード31の反対側の端子も、上記4つのダイオード29の反対側の端子に共通接続されている。

【0041】

更に、表面板9に形成された電池24を出し入れするための孔9cは、外周方向に向かって長くなる形状の長孔であり、その長径寸法は、4つのホルダー13に保持された保持高さの異なる4つの電池24が通過(出し入れ)可能な大きさの寸法に設定されている。即ち、上記孔9cの長径寸法は、電池24の直径寸法よりも大きくなるように形成されている。

【0042】

尚、上述した以外の第2実施形態の構成は、第1実施形態の構成と同じ構成となっている。

従って、第2実施形態においても、第1実施形態とほぼ同じ作用効果を得ることができる。特に、第2実施形態によれば、カバー20および電池側リード21を備えない構成の電池24を、バックアップ用の電池として使用することができる。また、第2実施形態によれば、第1実施形態の効果を満たしたまま、従来構成と同じように、ダイオード29を各電池24にそれぞれ1個づつ電気的に接続することが可能になり、従来構成と同じように、逆流防止機能や、電池24間の充放電を防止する機能を実現することができる。

【0043】

図13は、本発明の第3実施形態を示すものであり、第2実施形態と同一部分には、同一符号を付している。この第3実施形態では、図13に示すように、3つのホルダー13を備えると共に、3つのホルダー13を取り付ける3角柱状のフレーム32を設けた。更に、第2実施形態の保持ステー28を設けることを止めて、3つのホルダー13の電池24の保持高さを同一高さとなるように構成した。そして、表面板9には、第1実施形態の孔9aと同じ大きさの孔9aを形成した。

【0044】

更に、表面板9の裏面には、同心円状に配設された3つのC字状の電極27の代わりに、図13に示すように、表面板9の円周よりも小さい円周で、且つ、表面板9の孔9aの中心を通る1つの円周上に、4つの円弧状の電極33a〜33dを形成した。これら4つの円弧状の電極33a〜33dのうち、2つの電極33a、33bは上記円周の略1/3程度の長さの円弧状の電極であり、孔9aの両側に配置された2つの電極33c、33dは上記電極33a、33bの略1/3程度の長さの円弧状の電極である。尚、短い2つの電極33c、33dは、図示しない導体パターンで接続されており、1つの電極として扱われる。即ち、3つの電池24に接続する3つダイオード29のうちの1つは電極33aに接続され、他の1つは電極33bに接続され、残りの1つは1つの電極としての2個の電極33c及び33dに接続されている。

【0045】

そして、上記構成の場合、表面板9の孔9aが1つのホルダー13の電池24に対応した回転位置のときには、残りの2つの電池24の各正極は、2つの電極33a、33bにそれぞれ接触するようになっている。また、表面板9の孔9aが3つのホルダー13の電池24にいずれにも対応していない回転位置のときには、3つの電池24の各正極は、3つの電極33a、33b、33cにそれぞれ接触する、または、3つの電極33a、33b、33dにそれぞれ接触するようになっている。

【0046】

尚、上述した以外の第3実施形態の構成は、第2実施形態の構成と同じ構成となっている。従って、第3実施形態においても、第2実施形態とほぼ同じ作用効果を得ることができる。特に、第3実施形態では、保持ステー28を不要に構成できるので、部品点数を少なくすることができ、全体の構成を簡単化することができる。

【0047】

尚、上記した第1実施形態及び第2実施形態では、4個のホルダー13を備えるように構成したが、第3実施形態と同様に構成して、3個のホルダー13を備えるように構成しても良い。

【0048】

また、第3実施形態では、3個のホルダー13を備えるように構成したが、4個のホルダー13を備えるように構成しても良く、この構成について、第4実施形態を示す図14を参照して説明する。尚、第3実施形態と同一部分には、同一符号を付している。この第4実施形態では、図14に示すように、4つのホルダー13を備えると共に、4つのホルダー13を取り付ける4角柱状のフレーム10を備えた。更に、表面板9の裏面には、第3実施形態の4つの電極33a〜33dの代わりに、4つの円弧状の電極35a〜35dを形成した。

【0049】

これら4つの円弧状の電極35a〜35dの配置位置と長さを説明するために、図14中に6本の補助線A1〜A6を引いた。補助線A1は表面板9の中心と表面板9の孔9aの中心とを通る直線であり、補助線A2は表面板9の中心で補助線A1に直交する直線であり、補助線A3は表面板9の中心を通り且つ補助線A1と補助線A2が作る角(直角)を2等分する直線であり、補助線A4は表面板9の中心で補助線A3に直交する直線であり、補助線A5は表面板9の中心を通り且つ補助線A2と補助線A4が作る角(45度)を2等分する直線であり、補助線A6は表面板9の中心を通り且つ補助線A2と補助線A3が作る角(45度)を2等分する直線である。

【0050】

4つの円弧状の電極35a〜35dは、表面板9の円周よりも小さい円周で、且つ、表面板9の孔9aの中心を通る1つの円周上に配置されている。4つの円弧状の電極35a〜35dのうち、孔9aの両側に配置された2つの電極35a、35dは、上記円周の略1/8程度の長さの円弧状の電極であり、残りの2つの電極35b、35cは上記円周の略1/4程度の長さの円弧状の電極である。孔9aの両側に配置された2つの電極35a、35dのうち、電極35aの円弧方向の長さの略中間部は補助線A3上に位置し、電極35dの円弧方向の長さの略中間部は補助線A4上に位置している。残りの2つの電極35b、35cのうち、電極35bの円弧方向の長さの略中間部は補助線A5上に位置し、電極35cの円弧方向の長さの略中間部は補助線A6上に位置している。

【0051】

尚、表面板9の裏面における上記4つの円弧状の電極35a〜35dが配置される1つの円周上において、表面板9の孔9aに相当する部分(電池24の1個分に相当する部分)と、表面板9の中心を対称の点とする孔9aの点対象部分(電池24の1個分に相当する部分)とには、電極が形成されないように構成されている。

【0052】

また、4つの電池24に接続する4つダイオード29は、それぞれ4つの電極35a〜35dに接続されている。

そして、上記構成の場合、表面板9の孔9aが1つのホルダー13の電池24に対応した回転位置のときには、残りの3つの電池24の各正極は、3つの電極35a、35b、35cにそれぞれ接触する、または、3つの電極35b、35c、35dにそれぞれ接触するようになっている。また、表面板9の孔9aが4つのホルダー13の電池24のいずれにも対応していない回転位置のときには、4つの電池24の各正極は、4つの電極35a、35b、35c、35dにそれぞれ接触するようになっている。また、表面板9の孔9aの位置がどこであっても、2本の電池24は、同じ1つの電極に接触することはないようになっている。

【0053】

そして、上述した以外の第4実施形態の構成は、第3実施形態の構成と同じ構成となっている。従って、第4実施形態においても、第3実施形態とほぼ同じ作用効果を得ることができる。

【0054】

また、上記各実施形態では、表面板9に位置決め用の孔9bとして貫通孔を設けたが、これに限られるものではなく、ホルダー13の突起部19が挿入可能な貫通しない孔(即ち、凹部)を設けるように構成しても良い。

【符号の説明】

【0055】

図面中、1はロボット本体、2はベース、3はショルダー、4は下アーム、5は電池、6は電池ボックス、7はカバー、9は表面板、9aは孔、9bは孔、10はフレーム、11は軸、13はホルダー、15はプッシュラッチ装置、18は保持部、19は突起部、20はカバー、21は電池側リード、22はホルダー側リード、23は操作部材、24は電池、25は負電極ばね、26はリード線、27は電極、28は保持ステー、29はダイオード、30は端子、31はダイオード、32はフレーム、33a〜33dは電極、35a〜35dは電極を示す。

【特許請求の範囲】

【請求項1】

ロボットの本体に設けられ、バックアップ回路の電源となる電池を格納するロボット用電池格納機構において、

外表面に露出し、円板状に形成され、その中心を軸として回転可能に設けられた表面板と、

前記表面板のうちの中心から円周方向に離れた位置に形成され、前記電池が挿通可能な1つの孔と、

前記表面板における前記孔の周辺に位置して形成された位置決め用の孔と、

前記表面板の裏面側において前記表面板に接近する方向および離れる方向に移動可能に設けられ、前記電池を格納する複数のホルダーと、

前記ホルダーに設けられ、前記電池を保持する保持部と、

前記ホルダーに設けられ、前記表面板の位置決め用の孔に挿入される突起部とを備え、

前記表面板が回転されて前記孔が前記ホルダーの位置に来たときに、前記ホルダーが前記表面板に接近し、前記ホルダーの突起部が前記表面板の位置決め用の孔に挿入され、前記ホルダーが保持している電池の少なくとも一部分が前記表面板の孔から露出して、前記表面板の表面から外方に現れるように構成され、

前記ホルダーに保持される電池を押すことにより、前記ホルダーが前記表面板から離れていくように構成されていることを特徴とするロボット用電池格納機構。

【請求項2】

前記電池の全体を覆うカバーと、

前記電池から導出され、前記電池の正負の電極となる電池側リードと、

前記ホルダー側に設けられ、前記電池側リードが接続されるホルダー側リードとを備え、

前記ホルダー側リードは、保持されている電池が外へ引っぱられることに伴い前記表面板の孔から外表面に露出するまで延びるように構成されていると共に、巻き取り用の操作部材が押されることにより巻き取られるように構成され、

前記操作部材は、前記ホルダーのうちの最も奥部における前記ホルダーに保持された電池の奥方の端面で押せる位置に配設されていることを特徴とする請求項1記載のロボット用電池格納機構。

【請求項3】

ロボットの本体に設けられ、バックアップ回路の電源となる電池を格納するロボット用電池格納機構において、

外表面に露出し、円板状に形成され、その中心を軸として回転可能に設けられた表面板と、

前記表面板のうちの中心から円周方向に離れた位置に形成され、前記電池が挿通可能な1つの孔と、

前記表面板における前記孔の周辺に位置して形成された位置決め用の孔と、

前記表面板の裏面側において前記表面板に接近する方向および離れる方向に移動可能に設けられ、前記電池を格納する複数のホルダーと、

前記ホルダーに設けられ、前記電池を保持する保持部と、

前記ホルダーに設けられ、前記表面板の位置決め用の孔に挿入される突起部とを備え、

前記表面板が回転されて前記孔が前記ホルダーの位置に来たときに、前記ホルダーが前記表面板に接近し、前記ホルダーの突起部が前記表面板の位置決め用の孔に挿入され、前記ホルダーが保持している電池の少なくとも一部分が前記表面板の孔から露出して、前記表面板の表面から外方に現れるように構成され、

前記ホルダーに保持される電池を押すことにより、前記ホルダーが前記表面板から離れていくように構成され、

前記表面板の裏面において前記表面板の円周よりも小さい円周で、且つ、前記表面板の孔の中心を通る円周上に、前記電池の正極を接触させるC字状の電極を形成し、

前記ホルダーの奥部に、前記電池の負極に接触してこれを前記表面板に接近する方向に付勢するばねを配設したことを特徴とするロボット用電池格納機構。

【請求項4】

前記表面板の孔は、外周方向に向かって長くなる形状の長孔であって、その長径寸法は前記電池の直径寸法よりも大きくなるように形成され、

前記ホルダーと前記保持部との間に、前記表面板の回転軸芯を原点として離れるほど高い高さ調節用の保持ステーを設け、

複数のホルダーの保持ステーは、異なる高さとなるように形成され、

前記C字状の電極は、前記保持ステーの高さに併せて異なる直径となるように形成されていると共に、前記ホルダーの数だけ外周方向に並べて配設され、

前記表面板には、前記複数のC字状の電極にそれぞれ接続された複数のダイオードが実装されていることを特徴とする請求項3記載のロボット用電池格納機構。

【請求項1】

ロボットの本体に設けられ、バックアップ回路の電源となる電池を格納するロボット用電池格納機構において、

外表面に露出し、円板状に形成され、その中心を軸として回転可能に設けられた表面板と、

前記表面板のうちの中心から円周方向に離れた位置に形成され、前記電池が挿通可能な1つの孔と、

前記表面板における前記孔の周辺に位置して形成された位置決め用の孔と、

前記表面板の裏面側において前記表面板に接近する方向および離れる方向に移動可能に設けられ、前記電池を格納する複数のホルダーと、

前記ホルダーに設けられ、前記電池を保持する保持部と、

前記ホルダーに設けられ、前記表面板の位置決め用の孔に挿入される突起部とを備え、

前記表面板が回転されて前記孔が前記ホルダーの位置に来たときに、前記ホルダーが前記表面板に接近し、前記ホルダーの突起部が前記表面板の位置決め用の孔に挿入され、前記ホルダーが保持している電池の少なくとも一部分が前記表面板の孔から露出して、前記表面板の表面から外方に現れるように構成され、

前記ホルダーに保持される電池を押すことにより、前記ホルダーが前記表面板から離れていくように構成されていることを特徴とするロボット用電池格納機構。

【請求項2】

前記電池の全体を覆うカバーと、

前記電池から導出され、前記電池の正負の電極となる電池側リードと、

前記ホルダー側に設けられ、前記電池側リードが接続されるホルダー側リードとを備え、

前記ホルダー側リードは、保持されている電池が外へ引っぱられることに伴い前記表面板の孔から外表面に露出するまで延びるように構成されていると共に、巻き取り用の操作部材が押されることにより巻き取られるように構成され、

前記操作部材は、前記ホルダーのうちの最も奥部における前記ホルダーに保持された電池の奥方の端面で押せる位置に配設されていることを特徴とする請求項1記載のロボット用電池格納機構。

【請求項3】

ロボットの本体に設けられ、バックアップ回路の電源となる電池を格納するロボット用電池格納機構において、

外表面に露出し、円板状に形成され、その中心を軸として回転可能に設けられた表面板と、

前記表面板のうちの中心から円周方向に離れた位置に形成され、前記電池が挿通可能な1つの孔と、

前記表面板における前記孔の周辺に位置して形成された位置決め用の孔と、

前記表面板の裏面側において前記表面板に接近する方向および離れる方向に移動可能に設けられ、前記電池を格納する複数のホルダーと、

前記ホルダーに設けられ、前記電池を保持する保持部と、

前記ホルダーに設けられ、前記表面板の位置決め用の孔に挿入される突起部とを備え、

前記表面板が回転されて前記孔が前記ホルダーの位置に来たときに、前記ホルダーが前記表面板に接近し、前記ホルダーの突起部が前記表面板の位置決め用の孔に挿入され、前記ホルダーが保持している電池の少なくとも一部分が前記表面板の孔から露出して、前記表面板の表面から外方に現れるように構成され、

前記ホルダーに保持される電池を押すことにより、前記ホルダーが前記表面板から離れていくように構成され、

前記表面板の裏面において前記表面板の円周よりも小さい円周で、且つ、前記表面板の孔の中心を通る円周上に、前記電池の正極を接触させるC字状の電極を形成し、

前記ホルダーの奥部に、前記電池の負極に接触してこれを前記表面板に接近する方向に付勢するばねを配設したことを特徴とするロボット用電池格納機構。

【請求項4】

前記表面板の孔は、外周方向に向かって長くなる形状の長孔であって、その長径寸法は前記電池の直径寸法よりも大きくなるように形成され、

前記ホルダーと前記保持部との間に、前記表面板の回転軸芯を原点として離れるほど高い高さ調節用の保持ステーを設け、

複数のホルダーの保持ステーは、異なる高さとなるように形成され、

前記C字状の電極は、前記保持ステーの高さに併せて異なる直径となるように形成されていると共に、前記ホルダーの数だけ外周方向に並べて配設され、

前記表面板には、前記複数のC字状の電極にそれぞれ接続された複数のダイオードが実装されていることを特徴とする請求項3記載のロボット用電池格納機構。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−65941(P2011−65941A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−217257(P2009−217257)

【出願日】平成21年9月18日(2009.9.18)

【出願人】(501428545)株式会社デンソーウェーブ (1,155)

【Fターム(参考)】

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月18日(2009.9.18)

【出願人】(501428545)株式会社デンソーウェーブ (1,155)

【Fターム(参考)】

[ Back to top ]