ローションペーパーの製造方法

【課題】ローションペーパーを高速で送り出すことができ、原紙に対して薬液等を均一かつ十分に含浸させることが可能で、薬液等による「しっとり感」や「ぬめり感」を早期に発現させることができるローションペーパーの製造方法を提供する。

【解決手段】原紙を複数枚重ね合わせたプライ2を二系統の原紙8,10に一旦分離し、プライ2の内面側から、その分離された二系統の原紙8,10に第一の液体を付着させ、第一の液体が付着された原紙8,10を再度重ね合わせてプライ2とした後、プライ2の表裏両側からプライ2に第二の液体を付着させ、プライ2を折り疊み加工機(ロータリーシリンダー式加工機36)により折り畳み、ローションペーパーを得るローションペーパーの製造方法。

【解決手段】原紙を複数枚重ね合わせたプライ2を二系統の原紙8,10に一旦分離し、プライ2の内面側から、その分離された二系統の原紙8,10に第一の液体を付着させ、第一の液体が付着された原紙8,10を再度重ね合わせてプライ2とした後、プライ2の表裏両側からプライ2に第二の液体を付着させ、プライ2を折り疊み加工機(ロータリーシリンダー式加工機36)により折り畳み、ローションペーパーを得るローションペーパーの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薬液等が含浸されたローションペーパーを連続的に製造するための製造方法に関するものである。

【背景技術】

【0002】

ティッシュペーパーやトイレットペーパー等の家庭用薄葉紙の分野においては、吸湿性や柔軟性を付与することを目的として、原紙に薬液等を含浸させたローションペーパーが知られている。

【0003】

このようなローションペーパーの製造方法としては、原紙に対して薬液等をグラビア塗布する方法(例えば、特許文献1及び2参照)や、原紙に対して薬液等をスプレー噴霧する方法等が提案されている(例えば、特許文献3及び4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表平10−501853号公報

【特許文献2】国際公開第2006/025362号

【特許文献3】特開平5−156596号公報

【特許文献4】特開2004−236878号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されるような、原紙に対して薬液等をグラビア塗布する方法においては、原紙に対して薬液を均一かつ十分に含浸させることを目的として、薬液等が付着されたローションペーパーをリワインド(巻き直し)し、数日間、保管することが行われる。しかしながら、このリワインドの際に、薬液等の自重によって巻き形状が理想とする断面真円状からは大きく乖離し、また、その形状にばらつきを生ずるという問題があった。

【0006】

前記のような場合、リワインドしたロールのハンドリングが困難であるのは勿論のこと、リワインドしたロールからローションペーパーを送り出す際にバウンシングが発生してしまうという問題があった。特にバウンシングは、ローションペーパーの送り出し速度を高速化しようとした場合に顕著に発生するため、ローションペーパーの生産速度を低下させる原因となっていた。また、前記の問題を回避するために、リワインドの際のロールの巻き取り長さを短くし、ロールの巻き取り径を小径化すると、ロールを交換する回数が増加せざるを得ず、生産効率が低下するという問題もあった。

【0007】

一方、特許文献3又は4に記載されるような、原紙に対して薬液等をスプレー噴霧する方法は、原紙に対して薬液等が十分に含浸されない場合や、薬液等の含浸状態にばらつきやムラを生ずる場合があった。また、薬液等をグラビア塗布する方法と比較すると、ローションペーパーに薬液等による「しっとり感」や「ぬめり感」が十分に発現するまでに立ち上がり時間を要するという問題もあった。

【0008】

本発明は、このような従来技術の有する課題に鑑みてなされたものであり、薬液等が含浸されたローションペーパーを連続的に製造する際に、ローションペーパーを高速で送り出すことができ、原紙に対して薬液等を均一かつ十分に含浸させることが可能で、薬液等による「しっとり感」や「ぬめり感」を早期に発現させることができるローションペーパーの製造方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明者らは上記課題を解決するために鋭意検討した結果、プライの内面側と外面側の双方から薬液等を噴霧することにより、上記課題を解決可能であることを見出し、本発明を完成するに至った。即ち、本発明によれば、以下に示すローションペーパーの製造方法が提供される。

【0010】

[1] 原紙を複数枚重ね合わせたプライを二系統の原紙に一旦分離し、前記プライの内面側から、その分離された二系統の原紙に第一の液体を付着させ、前記第一の液体が付着された原紙を再度重ね合わせてプライとした後、前記プライを送り出し、そのプライの表裏両側から前記プライに第二の液体を付着させ、前記プライを折り疊み加工機により折り畳み、ローションペーパーを得るローションペーパーの製造方法。

【0011】

[2] 前記第一の液体が付着された原紙を一対の押圧ロール間に送り込み、押圧することによって、再度重ね合わせてプライとするものである前記[1]に記載のローションペーパーの製造方法。

【0012】

[3] 前記第一の液体をエアーと混合させながら噴霧するものである前記[1]又は[2]に記載のローションペーパーの製造方法。

【発明の効果】

【0013】

本発明のローションペーパーの製造方法は、薬液等が含浸されたローションペーパーを連続的に製造する際に、ローションペーパーを高速で送り出すことができ、原紙に対して薬液等を均一かつ十分に含浸させることが可能で、薬液等による「しっとり感」や「ぬめり感」を早期に発現させることができる。

【図面の簡単な説明】

【0014】

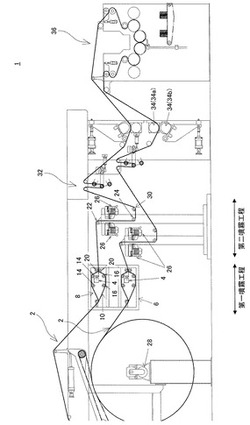

【図1】本発明のローションペーパーの製造方法を実施し得る製造装置の全体構成を示す概略側面図である。

【図2】本発明のローションペーパーの製造方法を実施し得る製造装置の噴霧室の一部を拡大して示す概略側面図である。

【図3】本発明のローションペーパーの製造方法を実施し得る製造装置のローター式噴霧器の近傍を拡大して示す概略側面図である。

【発明を実施するための形態】

【0015】

以下、本発明のローションペーパーの製造方法を実施するための形態について図面を参照しながら具体的に説明する。但し、本発明はその発明特定事項を備えるローションペーパーの製造方法を広く包含するものであり、以下の実施形態に限定されるものではない。

【0016】

[1]ローションペーパーの製造方法:

本発明のローションペーパーの製造方法としては、例えば、図1に示すように、原紙を複数枚重ね合わせたプライ2を、ノズル式噴霧器4が設置された噴霧室6に送り出し、前記噴霧室6の内部で、前記プライ2を二系統の原紙8,10に一旦分離し、その分離された二系統の原紙8,10の間の空間から前記ノズル式噴霧器4により第一の液体を噴霧して前記原紙8,10に前記第一の液体を付着させ、前記第一の液体が付着された原紙8,10を再度重ね合わせてプライ2とした後、前記噴霧室6から前記プライ2を送り出す第一噴霧工程と、前記プライ2を送り出し、そのプライ2の表裏両側から第二の液体を噴霧して前記プライ2に第二の液体を付着させ、ローションペーパーを得る第二噴霧工程と、を備えた製造方法を挙げることができる。

【0017】

[1−1]第一噴霧工程:

「第一噴霧工程」とは、例えば、図1及び図2に示すように、原紙を複数枚重ね合わせたプライ2を、ノズル式噴霧器4が設置された噴霧室6に送り出し、前記噴霧室6の内部で、前記プライ2を二系統の原紙8,10に一旦分離し、その分離された二系統の原紙8,10の間の空間から前記ノズル式噴霧器4により第一の液体を噴霧して前記原紙8,10に前記第一の液体を付着させ、前記第一の液体が付着された原紙8,10を再度重ね合わせてプライ2とした後、前記噴霧室6から前記プライ2を送り出す工程である。

【0018】

第一噴霧工程においては、第一の液体を噴霧するに際し、ノズル式の噴霧器(いわゆるスプレー式の噴霧器)を用いる。ノズル式噴霧器はグラビアロール等の塗布手段と比較して、液体の噴霧量を容易に調整することができ、プライの送り出し速度を検出し、この送り出し速度に応じて液体の噴霧量を調整することも可能である。従って、高速でプライを送り出す場合であっても、液体の噴霧量を増加させれば、液体を十分に付着させ、含浸させることができ、生産性の向上に資する。

【0019】

また、薬液等による「しっとり感(湿った触感)」や「ぬめり感(滑らかな触感)」を早期に発現させることができる。更に、ノズル式噴霧器を用いることによって、液体を付着させたローションペーパーをリワインドすることなく、直接、加工・裁断等の工程に送り込むことが可能となる。従って、ローションペーパーのリワインドに伴うハンドリング困難、生産速度、生産効率の低下といった問題を回避することができる。

【0020】

ノズル式噴霧器は噴霧室の内部に設置される。これにより、意図しない液体の飛散が防止され、他の工程に悪影響を及ぼすことなく、プライに液体を付着させることが可能となる。例えば、図1に示す製造装置1は、外部から隔離された2つの内部空間が形成され、その各々にノズル式噴霧器4が設置された噴霧室6を備えており、2系統のローションペーパーを同時に製造できるように構成されている。

【0021】

第一噴霧工程においては、原紙を複数枚重ね合わせたプライを、ノズル式噴霧器が設置された噴霧室に送り出し、前記噴霧室の内部で、前記プライを二系統の原紙に一旦分離する。このように複数枚の原紙からなるプライの積層状態を解き、二系統の原紙に一旦分離することで、プライの内面側から液体を噴霧することが可能となり、プライに対し十分な量の液体を付着させ、含浸させることが可能となる。

【0022】

また、第一噴霧工程において噴霧される第一の液体と、後述する第二噴霧工程で噴霧される第二の液体を異なる液体(特に、異なる薬液)とした場合に、噴霧時における二種の液体の意図しない混合を防止することができ、各々の液体(特に薬液)の有する効果を確実に発揮させることができる。

【0023】

更に、噴霧室の外部ではなく、噴霧室の内部でプライを分離することで、プライが二系統の原紙に分離した状態で走行する距離や時間を短くすることができる。従って、原紙にかかる張力に差が生じた場合でも、一方の原紙に張力がかかりすぎて切断されてしまったり、切断に至らないまでも、二系統の原紙を再びプライとした際に、一方の原紙に皺が生じたりする不具合を効果的に防止することができる。

【0024】

例えば、図1及び図2に示す製造装置1では、噴霧室6内部に送り込まれたプライ2を第一のガイドロール12において二系統に分離し、一系統の原紙8を第二のガイドロール14(14a,14b)で支持し、他の一系統の原紙10を第三のガイドロール16(16a,16b)で支持することによって、二系統の原紙8,10が分離された状態を保持している。

【0025】

なお、図1及び図2には、二系統の原紙8,10が各々一枚ずつの原紙8,10から構成されている例を示したが、各系統の原紙は一枚の原紙には限られず、複数枚の原紙であってもよい。また、プライが奇数枚の原紙から構成されている場合等には、一系統の原紙と他の一系統の原紙の枚数が異なっていてもよい。

【0026】

液体の噴霧は、その分離された二系統の原紙の間の空間から前記ノズル式噴霧器により第一の液体を噴霧する方法で行う。これにより、プライの内面側から第一の液体を付着させることができる。噴霧の方法としては、例えば、ノズル式噴霧器を二基設置し、二系統に分離された原紙の各々に向かって噴霧を行う方法等を挙げることができる。

【0027】

但し、二系統の原紙を再度重ね合わせてプライとする際に、その合わせ目の部分に向かって噴霧を行う方法が好ましい。このような方法はノズル式噴霧器が一基で足り、設備を簡素化できるという利点がある。例えば、図1に示す製造装置1は、二系統の原紙8,10を再度重ね合わせてプライ2とする際に、その合わせ目の部分に向かって第一の液体18を噴霧する方法を採用している。

【0028】

第一噴霧工程は、第一の液体をエアーと混合させながら噴霧するものであることが好ましい。液体をエアーと混合させながら噴霧することで、液体を微細な粒子として噴霧することができ、液体を均一に噴霧することが可能となる。

【0029】

また、第一噴霧工程が、前記第一の液体が付着された原紙を一対の押圧ロール間に送り込み、押圧することによって、再度重ね合わせてプライとするものであることが好ましい。単に液体を噴霧するのみであると原紙に対する液体の含浸が不十分となるおそれがあるが、液体が噴霧された原紙を押圧することで、その液体を十分に原紙(ひいてはプライ)に含浸させることが可能となる。従って、液体を付着させた原紙をリワインドして、数日間保管する等の処理をしなくても、液体を均一かつ十分に含浸させることが可能である。このような方法は、薬液等による「しっとり感」や「ぬめり感」を早期に発現させる効果が高い点において有用であり、既に述べた原紙の合わせ目に向かって液体の噴霧を行う方法と併用すると特に効果的である。

【0030】

例えば、図1及び図2に示す製造装置1では、二系統の原紙8,10を再度重ね合わせてプライ2とする際に、その合わせ目の部分に向かって第一の液体18を噴霧する方法を採用した上で、更に、その直後に原紙8,10を一対の押圧ロール20(20a,20b)間に送り込み、押圧することによって、再度重ね合わせてプライ2とする方法を採用している。

【0031】

[1−2]第二噴霧工程:

「第二噴霧工程」とは、例えば、図1及び図3に示すように、前記プライ2を送り出し、そのプライ2の表裏両側から第二の液体を噴霧して前記プライ2に第二の液体を付着させ、ローションペーパーを得る工程である。

【0032】

このように、そのプライの表裏両側から第二の液体を噴霧することで、第一噴霧工程で噴霧したプライの内面側に加えて、プライの外面側にも液体が噴霧されることになり、プライに対し十分な量の液体を付着させ、含浸させることが可能となる。即ち、本発明の製造方法では、一系統の原紙の表裏両面、他の一系統の原紙の表裏両面という四面について液体の噴霧を行うことにより、十分な量の液体を付着させ、含浸させることを可能としたものである。

【0033】

第二噴霧工程においては、第二の液体を噴霧する方法について特に制限はなく、例えば、第一噴霧工程で用いたノズル式噴霧器等を用いてもよい。但し、本発明の製造方法においては、ローター式噴霧器を好適に用いることができる。ローター式噴霧器はローターに複数枚のフィンが付設されており、ローターを高速回転させ、その遠心力により、フィンに付着した液体を霧状に噴霧するタイプの噴霧器である。

【0034】

ローター式噴霧器もノズル式噴霧器と同様に、液体の噴霧量を容易に調整することができるため、プライの送り出し速度を検出し、この送り出し速度に応じて液体の噴霧量を調整することが可能である。従って、高速でプライを送り出す場合であっても、液体の噴霧量を増加させれば、液体を十分に付着させ、含浸させることができ、生産性の向上に資する。また、微妙な噴霧量の調整も可能である。

【0035】

更に、ローター式噴霧器はノズル式噴霧器と比較して、高粘度の液体であっても均一に塗布することができるという特徴がある。即ち、ノズル式噴霧器と比較して、有効成分を高濃度で含む液体を噴霧することができるため、薬液等による「しっとり感」や「ぬめり感」を早期に発現させることが可能となる。従って、本発明の製造方法で好適に用いることができる。

【0036】

前記のように、第二噴霧工程においてローター式噴霧器を用いる場合には、前記プライを鉛直方向に送り出し、そのプライの表裏両側からローター式噴霧器により第二の液体を噴霧して前記プライに第二の液体を付着させ、ローションペーパーを得ることが好ましい。プライを鉛直方向に送り出すことにより、高速でプライを送り出した場合でもプライの煽りやバタツキを有効に防止することができる。従って、ローションペーパーの生産速度を向上させることが可能となる。

【0037】

例えば、図1及び図3に示す製造装置1では、噴霧室6から送りだされたプライ2を第四のガイドロール22と、第四のガイドロール22の川下側で、かつ、第四のガイドロール22の鉛直方向下側に配置された第五のガイドロール24で支持することによって、プライ2を鉛直方向下向きに送り出すことが可能なように構成されている。そして、そのプライ2の走路の両側には各々一基ずつのローター式噴霧器26(26a,26b)が設置されており、プライ2の表裏両側から第二の液体を噴霧し得るように構成されている。

【0038】

本発明の製造方法においては、ローター式噴霧器の回転数は特に制限されないが、通常、3000〜7000rpmの範囲内の回転数で噴霧を行う。なお、噴霧中に回転数を連続的に変化させてもよい。

【0039】

[1−3]噴霧する液体:

本明細書においては、説明の便宜上、第一噴霧工程において噴霧される液体を「第一の液体」、第二噴霧工程において噴霧される液体を「第二の液体」と称している。但し、「第一の液体」と「第二の液体」は必ずしも異なる液体である必要はなく、同じ種類の液体であってもよい。

【0040】

前記製造方法で噴霧する液体としては、一般にローションペーパーに用いられる各種液体、例えば、保湿剤、消毒剤、その他の薬効成分等を含む薬液の他、香料や着色剤等を含む液体(着色液等)を用いることができる。より具体的には、グリセリン、ジグリセリン、プロピレングリコール、1,3−ブチレングリコール、ポリエチレングリコール等の多価アルコール;ソルビトール、グルコース、キシリトール、マルトース、マルチトール、マンニトール、トレハロース等の糖類;グルコール酸系薬剤及びその誘導体;セタノール、ステアリルアルコール、オレイルアルコール等の高級アルコール;流動パラフィン等の中の一種又は二種以上の成分を含む液体(溶液であってもよい。)を用いることができる。

【0041】

また、前記成分に加えて、或いは単独で、グリシン、アスパラギン酸、アルギニン、アラニン、シスチン、システイン等のアミノ酸;アロエエキス、アマチャエキス、アシタバエキス、カリンエキス、キュウリエキス、スギナエキス、トマトエキス、ノバラエキス、ヘチマエキス、ユリエキス、レンゲソウエキス等の植物抽出エキス;オリーブ油、ホホバ油、ローズヒップ油、アーモンド油、ユーカリ油、アボカド油、ツバキ油、大豆油、サフラワー油、ゴマ油、月見草油等の植物油;ビタミン、加水分解コラーゲン、加水分解ケラチン、加水分解シルク、キトサン、尿素、ハチミツ、ローヤルゼリー、ヒアルロン酸ナトリウム、セラミド、スクワラン、ワセリン等の中の一種又は二種以上の成分を含む液体(溶液であってもよい。)を用いてもよい。

【0042】

更には、揮発性の香料等の成分を配合する場合等には、そのような成分をマイクロカプセルに封入したものを液体中に含有せしめることもできる。このような方法により、香料等を徐々に放出させることが可能となる(徐放性)。

【0043】

これらの液体は、常温(20℃)の条件下、JIS Z8803に記載の方法に準拠して測定した粘度が1〜500cpsであることが好ましい。1cps以上とするとローションペーパーのぬめり感を向上させることができる。一方、液体の粘度が高すぎると、ぬめり感は得られるものの、ローター式噴霧器を用いても、液体を均一に塗布することが困難となるおそれがある。従って、液体の粘度は500cps以下とすることが好ましい。また、液体の粘度は温度や湿度の影響を受けるため、噴霧室にヒーターを設置して温度を調節し、或いは温度や湿度に応じて前記一対の押圧ロールのクリアランスを調整することも好ましい。

【0044】

噴霧する液体の量は、最終的な製品であるローションペーパーの状態で、ローションペーパー全体の質量のうち付着した液体の量が、2〜30質量%となる量とすることが好ましく、4〜25質量%となる量とすることが更に好ましい。2質量%以上とすることで、しっとり感やぬめり感を確実に発現させることが可能となる。一方、30質量%以下とすることで、液体の量が多すぎて紙力が弱くなり、以後の工程で紙切れが起こるという不具合を効果的に防止することができる。

【0045】

より具体的には、第一噴霧工程で、得られるローションペーパーの1〜5質量%相当量の液体を付着させ、第二噴霧工程で、得られるローションペーパーの1〜25質量%相当量の液体を付着させることによって、ローションペーパーに付着する液体量を2〜30質量%とすることが好ましく、4〜25質量%とすることが更に好ましい。

【0046】

[1−4]原紙、プライ:

本発明の製造方法で用いる原紙は、特に限定されないが、例えば、ティシュペーパー用の原紙、トイレットペーパー用の原紙をはじめとする家庭用薄葉紙の原紙等を挙げることができる。プライは、2枚の原紙を重ね合わせた2プライのものが多く用いられるが、3プライ、4プライ、或いはそれ以上の枚数の原紙を重ね合わせたプライであってもよい。

【0047】

原紙ないしプライはクレープ紙であってもよい。「クレープ紙」とは、ちりめん状の皺が形成された紙である。例えば、抄紙機のドライヤーシェルやプレスロール等の表面に湿紙を付着させて乾燥させ、乾燥された紙をドクターブレードで掻き取る際に、弛みを生じさせ、ちりめん状の皺を形成する。

【0048】

本発明の製造方法でクレープ紙を用いる場合、そのクレープ率は10〜30%であることが好ましい。クレープ率を10%以上とすることで、原紙ないしプライに柔らかさを付与することができる。一方、30%以下とすることで、原紙ないしプライの厚みを出すことができ、手触りがよく、高級感のあるローションペーパーを得ることができる。

【0049】

なお、クレープ率は、抄紙機のドライヤーシェルやプレスロールの周速及び巻き取りロールの周速の値から、下記式(1)により算出することができる。

Rc={(Va−Vb)/Vb}×100:(1)

(但し、Rc:クレープ率(%)、Va:ドライヤーシェル周速(単位:m/分)、Vb:巻き取りロール周速(単位:m/分))

【0050】

[1−5]その他:

前記製造方法は、第一噴霧工程及び第二噴霧工程という二つの噴霧工程を備えている。従って、この二つの噴霧工程において、同種の液体を噴霧することにより、プライに対し十分な量の液体を付着させ、含浸させることが可能となる。

【0051】

また、前記製造方法では、二つの噴霧工程において、異種の液体を噴霧することも可能である。例えば、前記第一の液体及び前記第二の液体のいずれか一方が薬液であり、他方が着色液であることも好ましい形態の一つである。例えば、第一噴霧工程において着色液を噴霧し、第二工程において薬液を噴霧することにより、極めて容易に着色が施されたローションペーパーを得ることができる。

【0052】

更に、本発明の製造方法においては、前記プライの送り出し速度を検出し、前記送り出し速度に応じて、前記第一の液体及び/又は前記第二の液体の噴霧量を調整することが好ましい。より具体的には、プライの送り出し速度が速い場合には、液体の噴霧量を増加させるように調整する。こうすることにより、高速でプライを送り出す場合であっても、プライに対し液体を十分に付着させ、含浸させることができ、生産性の向上に資する。このような構成は、液体を噴霧方式で付着させる方法を採用した場合、特に、ノズル式噴霧器やローター式噴霧器のように、液体の噴霧量を容易に調整することができる噴霧器を用いた場合に、初めて達成される。

【0053】

[2]ローションペーパー製造装置:

本発明のローションペーパーの製造方法は、例えば、図1及び図2に示すように、ノズル式噴霧器4が設置された噴霧室6を有し、前記噴霧室6の内部に、原紙を複数枚重ね合わせたプライ2を支持する第一のガイドロール12と、前記第一のガイドロール12より川下側に配置された、前記プライ2から分離された一系統の原紙8を支持する第二のガイドロール14と、同じく前記第一のガイドロール12より川下側に配置された、前記プライ2から分離された他の一系統の原紙10を支持する第三のガイドロール16とを備え、前記第二のガイドロール14によって形成される前記一系統の原紙8の走路と、前記第三のガイドロール16によって形成される前記他の一系統の原紙10の走路との間の空間に、前記ノズル式噴霧器4が設置されている製造装置により実施することができる。

【0054】

[2−1]ノズル式噴霧器:

前記製造装置は、ノズル式噴霧器が設置された噴霧室を有している。これにより、意図しない液体の飛散が防止され、他の工程に悪影響を及ぼすことなく、プライに液体を付着させ、含浸させることが可能となる。例えば、図1に示す製造装置1は、外部から隔離された2つの内部空間が形成され、その各々にノズル式噴霧器4が設置された噴霧室6を備えており、2系統のローションペーパーを同時に製造できるように構成されている。

【0055】

前記噴霧室の内部には、複数のガイドロールが設置されている。具体的には、原紙を複数枚重ね合わせたプライを支持する第一のガイドロールと、前記第一のガイドロールより川下側に配置された、前記プライから分離された一系統の原紙を支持する第二のガイドロールと、同じく前記第一のガイドロールより川下側に配置された、前記プライから分離された他の一系統の原紙を支持する第三のガイドロールとを備えている。

【0056】

前記のようなガイドロールを備えることで、原紙を複数枚重ね合わせたプライを二系統の原紙に分離し、その状態を保持することができる。例えば、図1及び図2に示す製造装置1では、噴霧室6内部に送り込まれたプライ2を第一のガイドロール12において二系統に分離し、一系統の原紙8を第二のガイドロール14で支持し、他の一系統の原紙10を第三のガイドロール16(16a,16b)で支持することによって、二系統の原紙8,10が分離された状態を保持している。

【0057】

図示の例では、第一のガイドロール12を一個、第二のガイドロール14及び第三のガイドロール16を二個ずつ設置している。但し、本発明の製造装置は、このような構成に限定されず、各ガイドロールの数を目的に応じて適宜変更してもよい。

【0058】

第一のガイドロール、第二のガイドロール及び第三のガイドロールのサイズについて特に制限はないが、例えば、ロール外径50〜100mmφのものを好適に用いることができる。

【0059】

また、各々のガイドロールの芯間距離について特に制限はないが、プライが二系統の原紙に分離した状態で走行する距離や時間を短くするという観点から、第一のガイドロールと第二のガイドロールとの芯間距離を300〜600mm、第二のガイドロールと第三のガイドロールとの芯間距離を300〜600mmとすることが好ましい。こうすることにより、原紙にかかる張力に差が生じた場合でも、一方の原紙に張力がかかりすぎて切断されてしまったり、切断に至らないまでも、二系統の原紙を再びプライとした際に、一方の原紙に皺が生じたりする不具合を効果的に防止することができる。

【0060】

例えば、図1及び図2に示す製造装置1の例で説明すると、第一のガイドロール12と第二のガイドロール14(14a,14b)との芯間距離を300〜600mm、第二のガイドロール14aと第三のガイドロール16a(又は第二のガイドロール14bと第三のガイドロール16b)との芯間距離を300〜600mmとすればよい。

【0061】

そして、前記製造装置では、前記第二のガイドロールによって形成される前記一系統の原紙の走路と、前記第三のガイドロールによって形成される前記他の一系統の原紙の走路との間の空間に、前記ノズル式噴霧器が設置されている。このように複数枚の原紙からなるプライの積層状態を解き、二系統の原紙に一旦分離した状態で液体を噴霧することにより、プライの内面側から液体を噴霧することが可能となり、プライに対し十分な量の液体を付着させ、含浸させることが可能となる。

【0062】

例えば、図1及び図2に示す製造装置1は、第二のガイドロール14と第三のガイドロール16によって原紙8,10の走路を上下に分離したものであり、第二のガイドロール14によって形成される一系統の原紙8の走路(上側の走路)と、第三のガイドロール16によって形成される他の一系統の原紙10の走路(下側の走路)との間の空間に、ノズル式噴霧器4が設置されている。

【0063】

また、前記製造装置においては、前記ノズル式噴霧器は、液体が前記一対の押圧ロールの方向に向かって噴霧されるように設置されていることが好ましい。このような設置方法を採用することで、ノズル式噴霧器が一基で足りるため、製造設備を簡素化することができ、また、噴霧室を省スペース化することが可能となる。例えば、図1及び図2に示す製造装置1は、一系統のプライ2に対し、ノズル式噴霧器4を一基ずつ設置した例であり、その一基のノズル式噴霧器4は、分離された二系統の原紙8,10が再度合流する部分に向かって液体18が噴霧されるように設置されている。

【0064】

更に、前記製造装置は、前記噴霧室の内部で、かつ、前記第二のガイドロール及び第三のガイドロールより川下側に配置された、前記プライから分離された二系統の原紙を重ね合わせ、押圧する、一対の押圧ロールを更に備えたものが好ましい。

【0065】

単に液体を噴霧するのみであると原紙に対する液体の含浸が不十分となるおそれがあるが、液体が噴霧された原紙を押圧する押圧ロールを備えることで、その液体を十分に原紙(ひいてはプライ)に含浸させることが可能となる。このような製造装置によれば、薬液等による「しっとり感」や「ぬめり感」をより早期に発現させることができる。

【0066】

例えば、図1及び図2に示す製造装置1は、二系統の原紙8,10を重ね合わせ、押圧する、一対の押圧ロール20(20a、20b)を備えている。そして、この押圧ロール20は、噴霧室6の内部で、かつ、第二のガイドロール14及び第三のガイドロール16より川下側に配置されている。

【0067】

一対の押圧ロールの表面間距離は0.5〜2mmとすることが好ましい。0.5mm以上とすることで、原紙(プライ)の走行開始時や上下のロール間で送り出し速度に差を生じた場合等に、ロール間に挟まれた原紙が擦れて切断される不具合(「紙切れ」と称される)を有効に防止することができる。一方、2mm以下とすることで、原紙に対する液体の含浸を効果的に促進することができる。

【0068】

また、プライが二系統の原紙に分離した状態で走行する距離や時間を短くするという観点から、第三のガイドロールと押圧ロールとの芯間距離を80〜200mmとすることが好ましい。こうすることにより、原紙にかかる張力に差が生じた場合でも、一方の原紙に張力がかかりすぎて切断されてしまったり、切断に至らないまでも、二系統の原紙を再びプライとした際に、一方の原紙に皺が生じたりする不具合を効果的に防止することができる。

【0069】

例えば、図1及び図2に示す製造装置1の例で説明すると、第三のガイドロール16aと押圧ロール20a(又は第三のガイドロール16bと押圧ロール20b)との芯間距離を80〜200mmとすればよい。

【0070】

更にまた、前記製造装置としては、前記ノズル式噴霧器が、液体が前記一対の押圧ロールの方向に向かって噴霧されるように設置されるとともに、前記一対の押圧ロールの両側縁側に、噴霧された液体の拡散を防止する側板が設置されているものが好ましい。このような構成により、ノズル式噴霧器から噴霧された液体が確実に押圧ロールの方向に誘導され、プライに対し液体を十分に付着させ、含浸させることが可能となる。

【0071】

[2−2]ローター式噴霧器:

前記製造装置としては、前記噴霧器より川下側に設置された、二基のローター式噴霧器と、前記噴霧室より川下側に配置された、前記噴霧室から送り出されたプライを支持する第四のガイドロールと、同じく前記噴霧室より川下側に配置された、前記第四のガイドロールより川下側で、かつ、前記第四のガイドロールの鉛直方向下側に配置された第五のガイドロールと、前記第四のガイドロールと前記第五のガイドロールによって形成される前記プライの走路を挟むように配置された一対のローター式噴霧器を更に備えたものが好ましい。

【0072】

このような製造装置は、プライを鉛直方向に送り出すことが可能であるため、高速でプライを送り出した場合でもプライの煽りやバタツキを有効に防止することができる。従って、ローションペーパーの生産速度を向上させることが可能となる。

【0073】

例えば、図1及び図3に示す製造装置1では、噴霧室6から送りだされたプライ2を第四のガイドロール22と、第四のガイドロール22の川下側で、かつ、第四のガイドロール22の鉛直方向下側に配置された第五のガイドロール24で支持することによって、プライ2を鉛直方向下向きに送り出すことが可能なように構成されている。そして、そのプライ2の走路の両側には、その走路を挟むように各々一基ずつのローター式噴霧器26(26a,26b)が設置されており、プライ2の表裏両側から第二の液体を噴霧し得るように構成されている。

【0074】

第四のガイドロールと第五のガイドロール24との芯間距離について特に制限はないが、例えば、300〜600mmとすることが好ましい。図1及び図3に示す製造装置1の例で説明すると、第四のガイドロール22と第五のガイドロール24との芯間距離を300〜600mmとすればよい。こうすることにより、プライに対し噴霧液を塗布する距離を確保することができるし、設備スペースが必要以上に大きくなることはない。

【0075】

また、前記第四のガイドロールと前記第五のガイドロールによって形成される前記プライの走路と、ローター式噴霧器を構成するフィンの最短距離は、5〜30mmとすることが好ましい。5mm以上とすることで、プライが煽られた場合でも、プライがローター式噴霧器に接触するのを防止することができる。一方、30mm以下とすることで、フィンとプライの間隔を適切に保つことができ、液体を均一に噴霧することが可能となる。

【0076】

なお、ローター式噴霧器の川下側に、一対の押圧ロールを更に備えたものも好ましい。この押圧ロールによって、ローター式噴霧器によって噴霧された液体も、プライに対して十分に含浸させることが可能となる。図1に示す製造装置1では、ローター式噴霧器26の川下側、より具体的には、第五のガイドロール24、ガイドロール30、張り調整ロール32の後段に、一対の押圧ロール34(34a,34b)を備えている。

【0077】

以下、図1〜図3に示す製造装置1の例により、前記製造装置の全体構成を説明する。図1は、本発明のローションペーパーの製造方法を実施し得る製造装置の全体構成を示す概略側面図、図2は、本発明のローションペーパーの製造方法を実施し得る製造装置の噴霧室の一部を拡大して示す概略側面図、図3は、本発明のローションペーパーの製造方法を実施し得る製造装置のローター式噴霧器の近傍を拡大して示す概略側面図である。

【0078】

図1に示す製造装置1は、2系統のプライから、2系統のローションペーパーを同時に製造できるように構成された製造装置である。原反ロール28は、原紙8,10を重ね合わせたプライ2を巻回するためのロールである。この製造装置1では、図面左方に図示されない、もう一基の原反ロールが配置されている。原反ロール28及び図示されないもう一基の原反ロールから、プライ2が送り出される。送り出し速度は、通常、50〜600m/分である。

【0079】

送り出されたプライ2は、噴霧室6に送り込まれ、噴霧室6の内部で、二系統の原紙8,10に一旦分離される。分離された原紙8,10は、第二のガイドロール14(14a,14b)及び第三のガイドロール16(14a,14b)に支持されることによって各々の走路を形成している。

【0080】

そして、その分離された二系統の原紙8,10の間の空間には、プライ2の内面側に液体18を噴霧するノズル式噴霧器4が設置されている。このノズル式噴霧器4は、第一の液体18が一対の押圧ロール20の方向に向かって噴霧されるように設置されている。第一の液体18を噴霧された原紙8,10は、一対の押圧ロール20(20a、20b)によって、重ね合わされ、押圧されて、再度プライ2を形成する。

【0081】

再度形成されたプライ2は、噴霧室6から送り出され、第四のガイドロール22と第五のガイドロール24に支持されることによって、鉛直方向下側に向かって走路を形成する。そして、この走路を挟むように配置された一対のローター式噴霧器26(26a,26b)によって、プライ2の表裏両面に第二の液体を噴霧される。

【0082】

第二の液体を噴霧されたプライ2は、ガイドロール30、張り調整ロール32を経て、一対の押圧ロール34(34a,34b)に送り込まれる。この押圧ロール34(34a,34b)によって、プライ2が押圧されることによって、第二の液体もプライ2に十分含浸される。なお、張り調整ロール32は、上下に可動するアームを備えた可動式のロールであり、プライ2の張力を調整し、プライ2が弛まないようにするためのものである。

【0083】

一対の押圧ロール34(34a,34b)から送り出されたプライ2は、最終的に折り畳み加工機、例えば、折板式加工機(「多連機」とも称される。)やロータリーシリンダー式加工機(「インターフォールダー」とも称される。)等により折り畳まれ、ローションペーパーが製品化される。

【0084】

前記製造装置のように、液体が含浸され、強度が低いローションペーパーを製造する装置においては、折り畳み加工機として、ロータリーシリンダー式加工機を用いることが好ましい。ロータリーシリンダー式加工機は、バイス(つかみ)とタッカー(押し込み)を備えたシリンダー2本から構成された加工機であり、供給される2枚の長尺プライを、シリンダーを回転させながら、交互に折り重ねた後カットする操作を繰り返していくことにより、プライの折り畳みを行うことができる。例えば、図1〜図3に示す製造装置1は、折り畳み加工機として、ロータリーシリンダー式加工機36を備えた製造装置の例である。

【産業上の利用可能性】

【0085】

本発明のローションペーパーの製造方法は、薬液等の液体が十分に含浸された商品価値の高いローションペーパーを製造する際に好適に用いることができる。

【符号の説明】

【0086】

1:製造装置、2:プライ、4:ノズル式噴霧器、6:噴霧室、8,10:原紙、12:第一のガイドロール、14,14a,14b:第二のガイドロール、16,16a,16b:第三のガイドロール、18:液体、20,20a,20b:押圧ロール、22:第四のガイドロール、24:第五のガイドロール、26,26a,26b:ローター式噴霧器、28:原反ロール、30:ガイドロール、32:張り調整ロール、34,34a,34b:押圧ロール、36:ロータリーシリンダー式加工機。

【技術分野】

【0001】

本発明は、薬液等が含浸されたローションペーパーを連続的に製造するための製造方法に関するものである。

【背景技術】

【0002】

ティッシュペーパーやトイレットペーパー等の家庭用薄葉紙の分野においては、吸湿性や柔軟性を付与することを目的として、原紙に薬液等を含浸させたローションペーパーが知られている。

【0003】

このようなローションペーパーの製造方法としては、原紙に対して薬液等をグラビア塗布する方法(例えば、特許文献1及び2参照)や、原紙に対して薬液等をスプレー噴霧する方法等が提案されている(例えば、特許文献3及び4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表平10−501853号公報

【特許文献2】国際公開第2006/025362号

【特許文献3】特開平5−156596号公報

【特許文献4】特開2004−236878号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されるような、原紙に対して薬液等をグラビア塗布する方法においては、原紙に対して薬液を均一かつ十分に含浸させることを目的として、薬液等が付着されたローションペーパーをリワインド(巻き直し)し、数日間、保管することが行われる。しかしながら、このリワインドの際に、薬液等の自重によって巻き形状が理想とする断面真円状からは大きく乖離し、また、その形状にばらつきを生ずるという問題があった。

【0006】

前記のような場合、リワインドしたロールのハンドリングが困難であるのは勿論のこと、リワインドしたロールからローションペーパーを送り出す際にバウンシングが発生してしまうという問題があった。特にバウンシングは、ローションペーパーの送り出し速度を高速化しようとした場合に顕著に発生するため、ローションペーパーの生産速度を低下させる原因となっていた。また、前記の問題を回避するために、リワインドの際のロールの巻き取り長さを短くし、ロールの巻き取り径を小径化すると、ロールを交換する回数が増加せざるを得ず、生産効率が低下するという問題もあった。

【0007】

一方、特許文献3又は4に記載されるような、原紙に対して薬液等をスプレー噴霧する方法は、原紙に対して薬液等が十分に含浸されない場合や、薬液等の含浸状態にばらつきやムラを生ずる場合があった。また、薬液等をグラビア塗布する方法と比較すると、ローションペーパーに薬液等による「しっとり感」や「ぬめり感」が十分に発現するまでに立ち上がり時間を要するという問題もあった。

【0008】

本発明は、このような従来技術の有する課題に鑑みてなされたものであり、薬液等が含浸されたローションペーパーを連続的に製造する際に、ローションペーパーを高速で送り出すことができ、原紙に対して薬液等を均一かつ十分に含浸させることが可能で、薬液等による「しっとり感」や「ぬめり感」を早期に発現させることができるローションペーパーの製造方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明者らは上記課題を解決するために鋭意検討した結果、プライの内面側と外面側の双方から薬液等を噴霧することにより、上記課題を解決可能であることを見出し、本発明を完成するに至った。即ち、本発明によれば、以下に示すローションペーパーの製造方法が提供される。

【0010】

[1] 原紙を複数枚重ね合わせたプライを二系統の原紙に一旦分離し、前記プライの内面側から、その分離された二系統の原紙に第一の液体を付着させ、前記第一の液体が付着された原紙を再度重ね合わせてプライとした後、前記プライを送り出し、そのプライの表裏両側から前記プライに第二の液体を付着させ、前記プライを折り疊み加工機により折り畳み、ローションペーパーを得るローションペーパーの製造方法。

【0011】

[2] 前記第一の液体が付着された原紙を一対の押圧ロール間に送り込み、押圧することによって、再度重ね合わせてプライとするものである前記[1]に記載のローションペーパーの製造方法。

【0012】

[3] 前記第一の液体をエアーと混合させながら噴霧するものである前記[1]又は[2]に記載のローションペーパーの製造方法。

【発明の効果】

【0013】

本発明のローションペーパーの製造方法は、薬液等が含浸されたローションペーパーを連続的に製造する際に、ローションペーパーを高速で送り出すことができ、原紙に対して薬液等を均一かつ十分に含浸させることが可能で、薬液等による「しっとり感」や「ぬめり感」を早期に発現させることができる。

【図面の簡単な説明】

【0014】

【図1】本発明のローションペーパーの製造方法を実施し得る製造装置の全体構成を示す概略側面図である。

【図2】本発明のローションペーパーの製造方法を実施し得る製造装置の噴霧室の一部を拡大して示す概略側面図である。

【図3】本発明のローションペーパーの製造方法を実施し得る製造装置のローター式噴霧器の近傍を拡大して示す概略側面図である。

【発明を実施するための形態】

【0015】

以下、本発明のローションペーパーの製造方法を実施するための形態について図面を参照しながら具体的に説明する。但し、本発明はその発明特定事項を備えるローションペーパーの製造方法を広く包含するものであり、以下の実施形態に限定されるものではない。

【0016】

[1]ローションペーパーの製造方法:

本発明のローションペーパーの製造方法としては、例えば、図1に示すように、原紙を複数枚重ね合わせたプライ2を、ノズル式噴霧器4が設置された噴霧室6に送り出し、前記噴霧室6の内部で、前記プライ2を二系統の原紙8,10に一旦分離し、その分離された二系統の原紙8,10の間の空間から前記ノズル式噴霧器4により第一の液体を噴霧して前記原紙8,10に前記第一の液体を付着させ、前記第一の液体が付着された原紙8,10を再度重ね合わせてプライ2とした後、前記噴霧室6から前記プライ2を送り出す第一噴霧工程と、前記プライ2を送り出し、そのプライ2の表裏両側から第二の液体を噴霧して前記プライ2に第二の液体を付着させ、ローションペーパーを得る第二噴霧工程と、を備えた製造方法を挙げることができる。

【0017】

[1−1]第一噴霧工程:

「第一噴霧工程」とは、例えば、図1及び図2に示すように、原紙を複数枚重ね合わせたプライ2を、ノズル式噴霧器4が設置された噴霧室6に送り出し、前記噴霧室6の内部で、前記プライ2を二系統の原紙8,10に一旦分離し、その分離された二系統の原紙8,10の間の空間から前記ノズル式噴霧器4により第一の液体を噴霧して前記原紙8,10に前記第一の液体を付着させ、前記第一の液体が付着された原紙8,10を再度重ね合わせてプライ2とした後、前記噴霧室6から前記プライ2を送り出す工程である。

【0018】

第一噴霧工程においては、第一の液体を噴霧するに際し、ノズル式の噴霧器(いわゆるスプレー式の噴霧器)を用いる。ノズル式噴霧器はグラビアロール等の塗布手段と比較して、液体の噴霧量を容易に調整することができ、プライの送り出し速度を検出し、この送り出し速度に応じて液体の噴霧量を調整することも可能である。従って、高速でプライを送り出す場合であっても、液体の噴霧量を増加させれば、液体を十分に付着させ、含浸させることができ、生産性の向上に資する。

【0019】

また、薬液等による「しっとり感(湿った触感)」や「ぬめり感(滑らかな触感)」を早期に発現させることができる。更に、ノズル式噴霧器を用いることによって、液体を付着させたローションペーパーをリワインドすることなく、直接、加工・裁断等の工程に送り込むことが可能となる。従って、ローションペーパーのリワインドに伴うハンドリング困難、生産速度、生産効率の低下といった問題を回避することができる。

【0020】

ノズル式噴霧器は噴霧室の内部に設置される。これにより、意図しない液体の飛散が防止され、他の工程に悪影響を及ぼすことなく、プライに液体を付着させることが可能となる。例えば、図1に示す製造装置1は、外部から隔離された2つの内部空間が形成され、その各々にノズル式噴霧器4が設置された噴霧室6を備えており、2系統のローションペーパーを同時に製造できるように構成されている。

【0021】

第一噴霧工程においては、原紙を複数枚重ね合わせたプライを、ノズル式噴霧器が設置された噴霧室に送り出し、前記噴霧室の内部で、前記プライを二系統の原紙に一旦分離する。このように複数枚の原紙からなるプライの積層状態を解き、二系統の原紙に一旦分離することで、プライの内面側から液体を噴霧することが可能となり、プライに対し十分な量の液体を付着させ、含浸させることが可能となる。

【0022】

また、第一噴霧工程において噴霧される第一の液体と、後述する第二噴霧工程で噴霧される第二の液体を異なる液体(特に、異なる薬液)とした場合に、噴霧時における二種の液体の意図しない混合を防止することができ、各々の液体(特に薬液)の有する効果を確実に発揮させることができる。

【0023】

更に、噴霧室の外部ではなく、噴霧室の内部でプライを分離することで、プライが二系統の原紙に分離した状態で走行する距離や時間を短くすることができる。従って、原紙にかかる張力に差が生じた場合でも、一方の原紙に張力がかかりすぎて切断されてしまったり、切断に至らないまでも、二系統の原紙を再びプライとした際に、一方の原紙に皺が生じたりする不具合を効果的に防止することができる。

【0024】

例えば、図1及び図2に示す製造装置1では、噴霧室6内部に送り込まれたプライ2を第一のガイドロール12において二系統に分離し、一系統の原紙8を第二のガイドロール14(14a,14b)で支持し、他の一系統の原紙10を第三のガイドロール16(16a,16b)で支持することによって、二系統の原紙8,10が分離された状態を保持している。

【0025】

なお、図1及び図2には、二系統の原紙8,10が各々一枚ずつの原紙8,10から構成されている例を示したが、各系統の原紙は一枚の原紙には限られず、複数枚の原紙であってもよい。また、プライが奇数枚の原紙から構成されている場合等には、一系統の原紙と他の一系統の原紙の枚数が異なっていてもよい。

【0026】

液体の噴霧は、その分離された二系統の原紙の間の空間から前記ノズル式噴霧器により第一の液体を噴霧する方法で行う。これにより、プライの内面側から第一の液体を付着させることができる。噴霧の方法としては、例えば、ノズル式噴霧器を二基設置し、二系統に分離された原紙の各々に向かって噴霧を行う方法等を挙げることができる。

【0027】

但し、二系統の原紙を再度重ね合わせてプライとする際に、その合わせ目の部分に向かって噴霧を行う方法が好ましい。このような方法はノズル式噴霧器が一基で足り、設備を簡素化できるという利点がある。例えば、図1に示す製造装置1は、二系統の原紙8,10を再度重ね合わせてプライ2とする際に、その合わせ目の部分に向かって第一の液体18を噴霧する方法を採用している。

【0028】

第一噴霧工程は、第一の液体をエアーと混合させながら噴霧するものであることが好ましい。液体をエアーと混合させながら噴霧することで、液体を微細な粒子として噴霧することができ、液体を均一に噴霧することが可能となる。

【0029】

また、第一噴霧工程が、前記第一の液体が付着された原紙を一対の押圧ロール間に送り込み、押圧することによって、再度重ね合わせてプライとするものであることが好ましい。単に液体を噴霧するのみであると原紙に対する液体の含浸が不十分となるおそれがあるが、液体が噴霧された原紙を押圧することで、その液体を十分に原紙(ひいてはプライ)に含浸させることが可能となる。従って、液体を付着させた原紙をリワインドして、数日間保管する等の処理をしなくても、液体を均一かつ十分に含浸させることが可能である。このような方法は、薬液等による「しっとり感」や「ぬめり感」を早期に発現させる効果が高い点において有用であり、既に述べた原紙の合わせ目に向かって液体の噴霧を行う方法と併用すると特に効果的である。

【0030】

例えば、図1及び図2に示す製造装置1では、二系統の原紙8,10を再度重ね合わせてプライ2とする際に、その合わせ目の部分に向かって第一の液体18を噴霧する方法を採用した上で、更に、その直後に原紙8,10を一対の押圧ロール20(20a,20b)間に送り込み、押圧することによって、再度重ね合わせてプライ2とする方法を採用している。

【0031】

[1−2]第二噴霧工程:

「第二噴霧工程」とは、例えば、図1及び図3に示すように、前記プライ2を送り出し、そのプライ2の表裏両側から第二の液体を噴霧して前記プライ2に第二の液体を付着させ、ローションペーパーを得る工程である。

【0032】

このように、そのプライの表裏両側から第二の液体を噴霧することで、第一噴霧工程で噴霧したプライの内面側に加えて、プライの外面側にも液体が噴霧されることになり、プライに対し十分な量の液体を付着させ、含浸させることが可能となる。即ち、本発明の製造方法では、一系統の原紙の表裏両面、他の一系統の原紙の表裏両面という四面について液体の噴霧を行うことにより、十分な量の液体を付着させ、含浸させることを可能としたものである。

【0033】

第二噴霧工程においては、第二の液体を噴霧する方法について特に制限はなく、例えば、第一噴霧工程で用いたノズル式噴霧器等を用いてもよい。但し、本発明の製造方法においては、ローター式噴霧器を好適に用いることができる。ローター式噴霧器はローターに複数枚のフィンが付設されており、ローターを高速回転させ、その遠心力により、フィンに付着した液体を霧状に噴霧するタイプの噴霧器である。

【0034】

ローター式噴霧器もノズル式噴霧器と同様に、液体の噴霧量を容易に調整することができるため、プライの送り出し速度を検出し、この送り出し速度に応じて液体の噴霧量を調整することが可能である。従って、高速でプライを送り出す場合であっても、液体の噴霧量を増加させれば、液体を十分に付着させ、含浸させることができ、生産性の向上に資する。また、微妙な噴霧量の調整も可能である。

【0035】

更に、ローター式噴霧器はノズル式噴霧器と比較して、高粘度の液体であっても均一に塗布することができるという特徴がある。即ち、ノズル式噴霧器と比較して、有効成分を高濃度で含む液体を噴霧することができるため、薬液等による「しっとり感」や「ぬめり感」を早期に発現させることが可能となる。従って、本発明の製造方法で好適に用いることができる。

【0036】

前記のように、第二噴霧工程においてローター式噴霧器を用いる場合には、前記プライを鉛直方向に送り出し、そのプライの表裏両側からローター式噴霧器により第二の液体を噴霧して前記プライに第二の液体を付着させ、ローションペーパーを得ることが好ましい。プライを鉛直方向に送り出すことにより、高速でプライを送り出した場合でもプライの煽りやバタツキを有効に防止することができる。従って、ローションペーパーの生産速度を向上させることが可能となる。

【0037】

例えば、図1及び図3に示す製造装置1では、噴霧室6から送りだされたプライ2を第四のガイドロール22と、第四のガイドロール22の川下側で、かつ、第四のガイドロール22の鉛直方向下側に配置された第五のガイドロール24で支持することによって、プライ2を鉛直方向下向きに送り出すことが可能なように構成されている。そして、そのプライ2の走路の両側には各々一基ずつのローター式噴霧器26(26a,26b)が設置されており、プライ2の表裏両側から第二の液体を噴霧し得るように構成されている。

【0038】

本発明の製造方法においては、ローター式噴霧器の回転数は特に制限されないが、通常、3000〜7000rpmの範囲内の回転数で噴霧を行う。なお、噴霧中に回転数を連続的に変化させてもよい。

【0039】

[1−3]噴霧する液体:

本明細書においては、説明の便宜上、第一噴霧工程において噴霧される液体を「第一の液体」、第二噴霧工程において噴霧される液体を「第二の液体」と称している。但し、「第一の液体」と「第二の液体」は必ずしも異なる液体である必要はなく、同じ種類の液体であってもよい。

【0040】

前記製造方法で噴霧する液体としては、一般にローションペーパーに用いられる各種液体、例えば、保湿剤、消毒剤、その他の薬効成分等を含む薬液の他、香料や着色剤等を含む液体(着色液等)を用いることができる。より具体的には、グリセリン、ジグリセリン、プロピレングリコール、1,3−ブチレングリコール、ポリエチレングリコール等の多価アルコール;ソルビトール、グルコース、キシリトール、マルトース、マルチトール、マンニトール、トレハロース等の糖類;グルコール酸系薬剤及びその誘導体;セタノール、ステアリルアルコール、オレイルアルコール等の高級アルコール;流動パラフィン等の中の一種又は二種以上の成分を含む液体(溶液であってもよい。)を用いることができる。

【0041】

また、前記成分に加えて、或いは単独で、グリシン、アスパラギン酸、アルギニン、アラニン、シスチン、システイン等のアミノ酸;アロエエキス、アマチャエキス、アシタバエキス、カリンエキス、キュウリエキス、スギナエキス、トマトエキス、ノバラエキス、ヘチマエキス、ユリエキス、レンゲソウエキス等の植物抽出エキス;オリーブ油、ホホバ油、ローズヒップ油、アーモンド油、ユーカリ油、アボカド油、ツバキ油、大豆油、サフラワー油、ゴマ油、月見草油等の植物油;ビタミン、加水分解コラーゲン、加水分解ケラチン、加水分解シルク、キトサン、尿素、ハチミツ、ローヤルゼリー、ヒアルロン酸ナトリウム、セラミド、スクワラン、ワセリン等の中の一種又は二種以上の成分を含む液体(溶液であってもよい。)を用いてもよい。

【0042】

更には、揮発性の香料等の成分を配合する場合等には、そのような成分をマイクロカプセルに封入したものを液体中に含有せしめることもできる。このような方法により、香料等を徐々に放出させることが可能となる(徐放性)。

【0043】

これらの液体は、常温(20℃)の条件下、JIS Z8803に記載の方法に準拠して測定した粘度が1〜500cpsであることが好ましい。1cps以上とするとローションペーパーのぬめり感を向上させることができる。一方、液体の粘度が高すぎると、ぬめり感は得られるものの、ローター式噴霧器を用いても、液体を均一に塗布することが困難となるおそれがある。従って、液体の粘度は500cps以下とすることが好ましい。また、液体の粘度は温度や湿度の影響を受けるため、噴霧室にヒーターを設置して温度を調節し、或いは温度や湿度に応じて前記一対の押圧ロールのクリアランスを調整することも好ましい。

【0044】

噴霧する液体の量は、最終的な製品であるローションペーパーの状態で、ローションペーパー全体の質量のうち付着した液体の量が、2〜30質量%となる量とすることが好ましく、4〜25質量%となる量とすることが更に好ましい。2質量%以上とすることで、しっとり感やぬめり感を確実に発現させることが可能となる。一方、30質量%以下とすることで、液体の量が多すぎて紙力が弱くなり、以後の工程で紙切れが起こるという不具合を効果的に防止することができる。

【0045】

より具体的には、第一噴霧工程で、得られるローションペーパーの1〜5質量%相当量の液体を付着させ、第二噴霧工程で、得られるローションペーパーの1〜25質量%相当量の液体を付着させることによって、ローションペーパーに付着する液体量を2〜30質量%とすることが好ましく、4〜25質量%とすることが更に好ましい。

【0046】

[1−4]原紙、プライ:

本発明の製造方法で用いる原紙は、特に限定されないが、例えば、ティシュペーパー用の原紙、トイレットペーパー用の原紙をはじめとする家庭用薄葉紙の原紙等を挙げることができる。プライは、2枚の原紙を重ね合わせた2プライのものが多く用いられるが、3プライ、4プライ、或いはそれ以上の枚数の原紙を重ね合わせたプライであってもよい。

【0047】

原紙ないしプライはクレープ紙であってもよい。「クレープ紙」とは、ちりめん状の皺が形成された紙である。例えば、抄紙機のドライヤーシェルやプレスロール等の表面に湿紙を付着させて乾燥させ、乾燥された紙をドクターブレードで掻き取る際に、弛みを生じさせ、ちりめん状の皺を形成する。

【0048】

本発明の製造方法でクレープ紙を用いる場合、そのクレープ率は10〜30%であることが好ましい。クレープ率を10%以上とすることで、原紙ないしプライに柔らかさを付与することができる。一方、30%以下とすることで、原紙ないしプライの厚みを出すことができ、手触りがよく、高級感のあるローションペーパーを得ることができる。

【0049】

なお、クレープ率は、抄紙機のドライヤーシェルやプレスロールの周速及び巻き取りロールの周速の値から、下記式(1)により算出することができる。

Rc={(Va−Vb)/Vb}×100:(1)

(但し、Rc:クレープ率(%)、Va:ドライヤーシェル周速(単位:m/分)、Vb:巻き取りロール周速(単位:m/分))

【0050】

[1−5]その他:

前記製造方法は、第一噴霧工程及び第二噴霧工程という二つの噴霧工程を備えている。従って、この二つの噴霧工程において、同種の液体を噴霧することにより、プライに対し十分な量の液体を付着させ、含浸させることが可能となる。

【0051】

また、前記製造方法では、二つの噴霧工程において、異種の液体を噴霧することも可能である。例えば、前記第一の液体及び前記第二の液体のいずれか一方が薬液であり、他方が着色液であることも好ましい形態の一つである。例えば、第一噴霧工程において着色液を噴霧し、第二工程において薬液を噴霧することにより、極めて容易に着色が施されたローションペーパーを得ることができる。

【0052】

更に、本発明の製造方法においては、前記プライの送り出し速度を検出し、前記送り出し速度に応じて、前記第一の液体及び/又は前記第二の液体の噴霧量を調整することが好ましい。より具体的には、プライの送り出し速度が速い場合には、液体の噴霧量を増加させるように調整する。こうすることにより、高速でプライを送り出す場合であっても、プライに対し液体を十分に付着させ、含浸させることができ、生産性の向上に資する。このような構成は、液体を噴霧方式で付着させる方法を採用した場合、特に、ノズル式噴霧器やローター式噴霧器のように、液体の噴霧量を容易に調整することができる噴霧器を用いた場合に、初めて達成される。

【0053】

[2]ローションペーパー製造装置:

本発明のローションペーパーの製造方法は、例えば、図1及び図2に示すように、ノズル式噴霧器4が設置された噴霧室6を有し、前記噴霧室6の内部に、原紙を複数枚重ね合わせたプライ2を支持する第一のガイドロール12と、前記第一のガイドロール12より川下側に配置された、前記プライ2から分離された一系統の原紙8を支持する第二のガイドロール14と、同じく前記第一のガイドロール12より川下側に配置された、前記プライ2から分離された他の一系統の原紙10を支持する第三のガイドロール16とを備え、前記第二のガイドロール14によって形成される前記一系統の原紙8の走路と、前記第三のガイドロール16によって形成される前記他の一系統の原紙10の走路との間の空間に、前記ノズル式噴霧器4が設置されている製造装置により実施することができる。

【0054】

[2−1]ノズル式噴霧器:

前記製造装置は、ノズル式噴霧器が設置された噴霧室を有している。これにより、意図しない液体の飛散が防止され、他の工程に悪影響を及ぼすことなく、プライに液体を付着させ、含浸させることが可能となる。例えば、図1に示す製造装置1は、外部から隔離された2つの内部空間が形成され、その各々にノズル式噴霧器4が設置された噴霧室6を備えており、2系統のローションペーパーを同時に製造できるように構成されている。

【0055】

前記噴霧室の内部には、複数のガイドロールが設置されている。具体的には、原紙を複数枚重ね合わせたプライを支持する第一のガイドロールと、前記第一のガイドロールより川下側に配置された、前記プライから分離された一系統の原紙を支持する第二のガイドロールと、同じく前記第一のガイドロールより川下側に配置された、前記プライから分離された他の一系統の原紙を支持する第三のガイドロールとを備えている。

【0056】

前記のようなガイドロールを備えることで、原紙を複数枚重ね合わせたプライを二系統の原紙に分離し、その状態を保持することができる。例えば、図1及び図2に示す製造装置1では、噴霧室6内部に送り込まれたプライ2を第一のガイドロール12において二系統に分離し、一系統の原紙8を第二のガイドロール14で支持し、他の一系統の原紙10を第三のガイドロール16(16a,16b)で支持することによって、二系統の原紙8,10が分離された状態を保持している。

【0057】

図示の例では、第一のガイドロール12を一個、第二のガイドロール14及び第三のガイドロール16を二個ずつ設置している。但し、本発明の製造装置は、このような構成に限定されず、各ガイドロールの数を目的に応じて適宜変更してもよい。

【0058】

第一のガイドロール、第二のガイドロール及び第三のガイドロールのサイズについて特に制限はないが、例えば、ロール外径50〜100mmφのものを好適に用いることができる。

【0059】

また、各々のガイドロールの芯間距離について特に制限はないが、プライが二系統の原紙に分離した状態で走行する距離や時間を短くするという観点から、第一のガイドロールと第二のガイドロールとの芯間距離を300〜600mm、第二のガイドロールと第三のガイドロールとの芯間距離を300〜600mmとすることが好ましい。こうすることにより、原紙にかかる張力に差が生じた場合でも、一方の原紙に張力がかかりすぎて切断されてしまったり、切断に至らないまでも、二系統の原紙を再びプライとした際に、一方の原紙に皺が生じたりする不具合を効果的に防止することができる。

【0060】

例えば、図1及び図2に示す製造装置1の例で説明すると、第一のガイドロール12と第二のガイドロール14(14a,14b)との芯間距離を300〜600mm、第二のガイドロール14aと第三のガイドロール16a(又は第二のガイドロール14bと第三のガイドロール16b)との芯間距離を300〜600mmとすればよい。

【0061】

そして、前記製造装置では、前記第二のガイドロールによって形成される前記一系統の原紙の走路と、前記第三のガイドロールによって形成される前記他の一系統の原紙の走路との間の空間に、前記ノズル式噴霧器が設置されている。このように複数枚の原紙からなるプライの積層状態を解き、二系統の原紙に一旦分離した状態で液体を噴霧することにより、プライの内面側から液体を噴霧することが可能となり、プライに対し十分な量の液体を付着させ、含浸させることが可能となる。

【0062】

例えば、図1及び図2に示す製造装置1は、第二のガイドロール14と第三のガイドロール16によって原紙8,10の走路を上下に分離したものであり、第二のガイドロール14によって形成される一系統の原紙8の走路(上側の走路)と、第三のガイドロール16によって形成される他の一系統の原紙10の走路(下側の走路)との間の空間に、ノズル式噴霧器4が設置されている。

【0063】

また、前記製造装置においては、前記ノズル式噴霧器は、液体が前記一対の押圧ロールの方向に向かって噴霧されるように設置されていることが好ましい。このような設置方法を採用することで、ノズル式噴霧器が一基で足りるため、製造設備を簡素化することができ、また、噴霧室を省スペース化することが可能となる。例えば、図1及び図2に示す製造装置1は、一系統のプライ2に対し、ノズル式噴霧器4を一基ずつ設置した例であり、その一基のノズル式噴霧器4は、分離された二系統の原紙8,10が再度合流する部分に向かって液体18が噴霧されるように設置されている。

【0064】

更に、前記製造装置は、前記噴霧室の内部で、かつ、前記第二のガイドロール及び第三のガイドロールより川下側に配置された、前記プライから分離された二系統の原紙を重ね合わせ、押圧する、一対の押圧ロールを更に備えたものが好ましい。

【0065】

単に液体を噴霧するのみであると原紙に対する液体の含浸が不十分となるおそれがあるが、液体が噴霧された原紙を押圧する押圧ロールを備えることで、その液体を十分に原紙(ひいてはプライ)に含浸させることが可能となる。このような製造装置によれば、薬液等による「しっとり感」や「ぬめり感」をより早期に発現させることができる。

【0066】

例えば、図1及び図2に示す製造装置1は、二系統の原紙8,10を重ね合わせ、押圧する、一対の押圧ロール20(20a、20b)を備えている。そして、この押圧ロール20は、噴霧室6の内部で、かつ、第二のガイドロール14及び第三のガイドロール16より川下側に配置されている。

【0067】

一対の押圧ロールの表面間距離は0.5〜2mmとすることが好ましい。0.5mm以上とすることで、原紙(プライ)の走行開始時や上下のロール間で送り出し速度に差を生じた場合等に、ロール間に挟まれた原紙が擦れて切断される不具合(「紙切れ」と称される)を有効に防止することができる。一方、2mm以下とすることで、原紙に対する液体の含浸を効果的に促進することができる。

【0068】

また、プライが二系統の原紙に分離した状態で走行する距離や時間を短くするという観点から、第三のガイドロールと押圧ロールとの芯間距離を80〜200mmとすることが好ましい。こうすることにより、原紙にかかる張力に差が生じた場合でも、一方の原紙に張力がかかりすぎて切断されてしまったり、切断に至らないまでも、二系統の原紙を再びプライとした際に、一方の原紙に皺が生じたりする不具合を効果的に防止することができる。

【0069】

例えば、図1及び図2に示す製造装置1の例で説明すると、第三のガイドロール16aと押圧ロール20a(又は第三のガイドロール16bと押圧ロール20b)との芯間距離を80〜200mmとすればよい。

【0070】

更にまた、前記製造装置としては、前記ノズル式噴霧器が、液体が前記一対の押圧ロールの方向に向かって噴霧されるように設置されるとともに、前記一対の押圧ロールの両側縁側に、噴霧された液体の拡散を防止する側板が設置されているものが好ましい。このような構成により、ノズル式噴霧器から噴霧された液体が確実に押圧ロールの方向に誘導され、プライに対し液体を十分に付着させ、含浸させることが可能となる。

【0071】

[2−2]ローター式噴霧器:

前記製造装置としては、前記噴霧器より川下側に設置された、二基のローター式噴霧器と、前記噴霧室より川下側に配置された、前記噴霧室から送り出されたプライを支持する第四のガイドロールと、同じく前記噴霧室より川下側に配置された、前記第四のガイドロールより川下側で、かつ、前記第四のガイドロールの鉛直方向下側に配置された第五のガイドロールと、前記第四のガイドロールと前記第五のガイドロールによって形成される前記プライの走路を挟むように配置された一対のローター式噴霧器を更に備えたものが好ましい。

【0072】

このような製造装置は、プライを鉛直方向に送り出すことが可能であるため、高速でプライを送り出した場合でもプライの煽りやバタツキを有効に防止することができる。従って、ローションペーパーの生産速度を向上させることが可能となる。

【0073】

例えば、図1及び図3に示す製造装置1では、噴霧室6から送りだされたプライ2を第四のガイドロール22と、第四のガイドロール22の川下側で、かつ、第四のガイドロール22の鉛直方向下側に配置された第五のガイドロール24で支持することによって、プライ2を鉛直方向下向きに送り出すことが可能なように構成されている。そして、そのプライ2の走路の両側には、その走路を挟むように各々一基ずつのローター式噴霧器26(26a,26b)が設置されており、プライ2の表裏両側から第二の液体を噴霧し得るように構成されている。

【0074】

第四のガイドロールと第五のガイドロール24との芯間距離について特に制限はないが、例えば、300〜600mmとすることが好ましい。図1及び図3に示す製造装置1の例で説明すると、第四のガイドロール22と第五のガイドロール24との芯間距離を300〜600mmとすればよい。こうすることにより、プライに対し噴霧液を塗布する距離を確保することができるし、設備スペースが必要以上に大きくなることはない。

【0075】

また、前記第四のガイドロールと前記第五のガイドロールによって形成される前記プライの走路と、ローター式噴霧器を構成するフィンの最短距離は、5〜30mmとすることが好ましい。5mm以上とすることで、プライが煽られた場合でも、プライがローター式噴霧器に接触するのを防止することができる。一方、30mm以下とすることで、フィンとプライの間隔を適切に保つことができ、液体を均一に噴霧することが可能となる。

【0076】

なお、ローター式噴霧器の川下側に、一対の押圧ロールを更に備えたものも好ましい。この押圧ロールによって、ローター式噴霧器によって噴霧された液体も、プライに対して十分に含浸させることが可能となる。図1に示す製造装置1では、ローター式噴霧器26の川下側、より具体的には、第五のガイドロール24、ガイドロール30、張り調整ロール32の後段に、一対の押圧ロール34(34a,34b)を備えている。

【0077】

以下、図1〜図3に示す製造装置1の例により、前記製造装置の全体構成を説明する。図1は、本発明のローションペーパーの製造方法を実施し得る製造装置の全体構成を示す概略側面図、図2は、本発明のローションペーパーの製造方法を実施し得る製造装置の噴霧室の一部を拡大して示す概略側面図、図3は、本発明のローションペーパーの製造方法を実施し得る製造装置のローター式噴霧器の近傍を拡大して示す概略側面図である。

【0078】

図1に示す製造装置1は、2系統のプライから、2系統のローションペーパーを同時に製造できるように構成された製造装置である。原反ロール28は、原紙8,10を重ね合わせたプライ2を巻回するためのロールである。この製造装置1では、図面左方に図示されない、もう一基の原反ロールが配置されている。原反ロール28及び図示されないもう一基の原反ロールから、プライ2が送り出される。送り出し速度は、通常、50〜600m/分である。

【0079】

送り出されたプライ2は、噴霧室6に送り込まれ、噴霧室6の内部で、二系統の原紙8,10に一旦分離される。分離された原紙8,10は、第二のガイドロール14(14a,14b)及び第三のガイドロール16(14a,14b)に支持されることによって各々の走路を形成している。

【0080】

そして、その分離された二系統の原紙8,10の間の空間には、プライ2の内面側に液体18を噴霧するノズル式噴霧器4が設置されている。このノズル式噴霧器4は、第一の液体18が一対の押圧ロール20の方向に向かって噴霧されるように設置されている。第一の液体18を噴霧された原紙8,10は、一対の押圧ロール20(20a、20b)によって、重ね合わされ、押圧されて、再度プライ2を形成する。

【0081】

再度形成されたプライ2は、噴霧室6から送り出され、第四のガイドロール22と第五のガイドロール24に支持されることによって、鉛直方向下側に向かって走路を形成する。そして、この走路を挟むように配置された一対のローター式噴霧器26(26a,26b)によって、プライ2の表裏両面に第二の液体を噴霧される。

【0082】

第二の液体を噴霧されたプライ2は、ガイドロール30、張り調整ロール32を経て、一対の押圧ロール34(34a,34b)に送り込まれる。この押圧ロール34(34a,34b)によって、プライ2が押圧されることによって、第二の液体もプライ2に十分含浸される。なお、張り調整ロール32は、上下に可動するアームを備えた可動式のロールであり、プライ2の張力を調整し、プライ2が弛まないようにするためのものである。

【0083】

一対の押圧ロール34(34a,34b)から送り出されたプライ2は、最終的に折り畳み加工機、例えば、折板式加工機(「多連機」とも称される。)やロータリーシリンダー式加工機(「インターフォールダー」とも称される。)等により折り畳まれ、ローションペーパーが製品化される。

【0084】

前記製造装置のように、液体が含浸され、強度が低いローションペーパーを製造する装置においては、折り畳み加工機として、ロータリーシリンダー式加工機を用いることが好ましい。ロータリーシリンダー式加工機は、バイス(つかみ)とタッカー(押し込み)を備えたシリンダー2本から構成された加工機であり、供給される2枚の長尺プライを、シリンダーを回転させながら、交互に折り重ねた後カットする操作を繰り返していくことにより、プライの折り畳みを行うことができる。例えば、図1〜図3に示す製造装置1は、折り畳み加工機として、ロータリーシリンダー式加工機36を備えた製造装置の例である。

【産業上の利用可能性】

【0085】

本発明のローションペーパーの製造方法は、薬液等の液体が十分に含浸された商品価値の高いローションペーパーを製造する際に好適に用いることができる。

【符号の説明】

【0086】

1:製造装置、2:プライ、4:ノズル式噴霧器、6:噴霧室、8,10:原紙、12:第一のガイドロール、14,14a,14b:第二のガイドロール、16,16a,16b:第三のガイドロール、18:液体、20,20a,20b:押圧ロール、22:第四のガイドロール、24:第五のガイドロール、26,26a,26b:ローター式噴霧器、28:原反ロール、30:ガイドロール、32:張り調整ロール、34,34a,34b:押圧ロール、36:ロータリーシリンダー式加工機。

【特許請求の範囲】

【請求項1】

原紙を複数枚重ね合わせたプライを二系統の原紙に一旦分離し、前記プライの内面側から、その分離された二系統の原紙に第一の液体を付着させ、

前記第一の液体が付着された原紙を再度重ね合わせてプライとした後、

前記プライを送り出し、そのプライの表裏両側から前記プライに第二の液体を付着させ、

前記プライを折り疊み加工機により折り畳み、ローションペーパーを得るローションペーパーの製造方法。

【請求項2】

前記第一の液体が付着された原紙を一対の押圧ロール間に送り込み、押圧することによって、再度重ね合わせてプライとするものである請求項1に記載のローションペーパーの製造方法。

【請求項3】

前記第一の液体をエアーと混合させながら噴霧するものである請求項1又は2に記載のローションペーパーの製造方法。

【請求項1】

原紙を複数枚重ね合わせたプライを二系統の原紙に一旦分離し、前記プライの内面側から、その分離された二系統の原紙に第一の液体を付着させ、

前記第一の液体が付着された原紙を再度重ね合わせてプライとした後、

前記プライを送り出し、そのプライの表裏両側から前記プライに第二の液体を付着させ、

前記プライを折り疊み加工機により折り畳み、ローションペーパーを得るローションペーパーの製造方法。

【請求項2】

前記第一の液体が付着された原紙を一対の押圧ロール間に送り込み、押圧することによって、再度重ね合わせてプライとするものである請求項1に記載のローションペーパーの製造方法。

【請求項3】

前記第一の液体をエアーと混合させながら噴霧するものである請求項1又は2に記載のローションペーパーの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−476(P2012−476A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2011−170712(P2011−170712)

【出願日】平成23年8月4日(2011.8.4)

【分割の表示】特願2007−88775(P2007−88775)の分割

【原出願日】平成19年3月29日(2007.3.29)

【出願人】(390036799)王子ネピア株式会社 (387)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成23年8月4日(2011.8.4)

【分割の表示】特願2007−88775(P2007−88775)の分割

【原出願日】平成19年3月29日(2007.3.29)

【出願人】(390036799)王子ネピア株式会社 (387)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]