ロータリ弁

【課題】固定側部材と回転側部材の摺接面(シール面)に異物が入り込んだ場合でも固定側部材と回転側部材のいずれもが摩耗してしまうことを防止し、両部材が消耗部品になってしまうことを避けることができるロータリ弁を提供する。

【解決手段】固定側部材33と、回転側部材36とを備え、固定側部材33と回転側部材36とが互いに摺接しながら相対回転することにより、固定側部材33に形成された円弧状溝40と回転側部材36に形成された連通孔52とが断続的に連通するように構成されたロータリ弁において、回転側部材36をベアリングによって支持し、固定側部材33をアルミナセラミックスにより形成し、回転側部材36をカーボンセラミックスにより形成したロータリ弁である。

【解決手段】固定側部材33と、回転側部材36とを備え、固定側部材33と回転側部材36とが互いに摺接しながら相対回転することにより、固定側部材33に形成された円弧状溝40と回転側部材36に形成された連通孔52とが断続的に連通するように構成されたロータリ弁において、回転側部材36をベアリングによって支持し、固定側部材33をアルミナセラミックスにより形成し、回転側部材36をカーボンセラミックスにより形成したロータリ弁である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロータリ弁に係り、特に、真空吸着部により吸着した容器を高速で搬送する容器搬送装置等に好適に用いることができるロータリ弁に関するものである。

【背景技術】

【0002】

一般に、ロータリ弁は、互いに摺接しながら相対回転する固定側部材と回転側部材とを備えており、例えば、固定側部材側に接続された真空源からの負圧を、回転側部材側に供給する場合などに用いられている。このロータリ弁の一構成例について説明すると、固定側部材には連通孔が形成され、連通孔の一端は、固定側部材の摺接面に形成された円弧状溝に接続される。回転側部材には複数の連通孔が形成され、これら連通孔の一端は、上述した円弧状溝に対向できるように、回転側部材の摺接面で開口している。

【0003】

このような構成のもとで、回転側部材と固定側部材とが摺接しながら相対回転すると、回転側部材の連通孔が固定側部材の円弧状溝に対向する間だけロータリ弁が開となり、固定側部材に接続された真空源や圧縮空気源と、回転側部材に接続された吸着部等の作動部との間で流体の授受が可能になる。一方、回転側部材の連通孔が固定側部材の円弧状溝からずれると、ロータリ弁が閉となり、回転側部材と固定側部材との間での流体の授受が遮断される。

【0004】

このように構成されるロータリ弁は、容器を高速で搬送して容器の検査などを行う容器搬送装置等に広く採用されている。一般的な容器搬送装置は、吸着部を有するスターホイールを備え、真空ポンプ等の真空源からの負圧により容器を吸着部に吸着しつつ、スターホイールを高速で回転させて容器を搬送するように構成される。通常、真空ポンプ等の真空源は固定して設置されるため、真空源の配置される固定側から、回転するスターホイール側へ真空源からの負圧を供給するために、上述したロータリ弁が用いられている。

【0005】

このようなロータリ弁においては、固定側部材と回転側部材とは負圧によって相互に引きつけられながら摺接するために摺接面の摩耗が進みやすい。このため、従来より、固定側部材及び回転側部材を形成する材料として、アルミナセラミックス同士の組み合わせが用いられている。しかしながら、上述したアルミナセラミックス同士の組み合わせの場合には、摺動抵抗が大きく、固定側部材および回転側部材が同時に摩耗するという問題がある。

【0006】

上述の摩耗問題を解決するため、本件出願人は、特許文献1(特開2003−97746号)において、固定側部材と回転側部材の両方又はいずれか一方の材料にカーボンセラミックスを用い、回転側部材をスラストベアリングで支持したロータリ弁を提案している。特許文献1に開示されたロータリ弁には、固定側部材と回転側部材のいずれか一方にカーボンセラミックスを用いることの記載はあるものの、具体的な構成としては固定側部材と回転側部材のいずれもカーボンセラミックスを用いた例のみが開示されている。

【特許文献1】特開2003−97746号

【0007】

特許文献1に開示されたロータリ弁においては、組立直後には固定側部材と回転側部材とを直接に摺接させ、摺接面のみで回転側部材を支持させる。この状態で回転側部材を回転すると、固定側部材と回転側部材とが摺動して摺接面が徐々に摩耗していく。この摩耗により、まず、カーボンセラミックスにより形成された回転側部材および固定側部材の摺接面の面精度を出すことができる。固定側部材および回転側部材の摺接面の摩耗がさらに進むと、回転側部材はスラストベアリングにより支持され、摺接面では単に馴染んで接触している程度になるので、それ以上は摺接面の摩耗が進行することがない。

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上述のロータリ弁においては、回転側部材をスラストベアリングで支持する状態になったあとで、摺接面(シール面)にガラスや金属の微粉などの異物が入り込んだ場合に、固定側部材および回転側部材のいずれもが摩耗してしまうという問題がある。そして、このように固定側部材および回転側部材のいずれもが摩耗した場合には、真空漏れが起こるという問題があり、また、これら両部材が消耗部品になってしまうという問題がある。

【0009】

本発明は、上述の事情に鑑みなされたもので、固定側部材と回転側部材の摺接面(シール面)に異物が入り込んだ場合でも固定側部材と回転側部材のいずれもが摩耗してしまうことを防止し、両部材が消耗部品になってしまうことを避けることができるとともに、摩耗に起因する真空漏れを防止することができるロータリ弁を提供することを目的とする。

【0010】

また、本発明は、固定側部材と回転側部材の摺接面に潤滑剤としての機能を有する水等の液体を供給することにより、固定側部材と回転側部材の摺接面において生じていた摩耗を減少させることができるとともに異音の発生を防止することができるロータリ弁を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の第1の態様によれば、固定側部材と、回転側部材とを備え、前記固定側部材と前記回転側部材とが互いに摺接しながら相対回転することにより、前記固定側部材に形成された円弧状溝と前記回転側部材に形成された連通孔とが断続的に連通するように構成されたロータリ弁において、前記回転側部材をベアリングによって支持し、前記固定側部材をアルミナセラミックスにより形成し、前記回転側部材をカーボンセラミックスにより形成している。

本発明の好ましい態様によれば、前記ベアリングはスラストベアリングである。

【0012】

本発明の第2の態様によれば、固定側部材と、回転側部材とを備え、前記固定側部材と前記回転側部材とが互いに摺接しながら相対回転することにより、前記固定側部材に形成された円弧状溝と前記回転側部材に形成された連通孔とが断続的に連通するように構成されたロータリ弁において、前記固定側部材に、前記固定側部材と前記回転側部材の摺接面に液体を供給するための給液孔を形成している。

本発明の好ましい態様によれば、前記給液孔は、前記摺接面に水頭差で液体を供給できるように、前記給液孔より上方に配置された給液タンクに接続されている。

【発明の効果】

【0013】

本発明によれば、固定側部材をアルミナセラミックスにより形成し、回転側部材をカーボンセラミックスにより形成したため、硬いアルミナセラミックスは摩耗せずに柔らかいカーボンセラミックスのみが摩耗する。従って、固定側部材と回転側部材の摺接面に異物が入り込んだ場合でも回転側部材のみが摩耗または損傷し、回転側部材のみが消耗部品になりメンテナンスコスト的に非常に有利である。

【0014】

また、本発明によれば、固定側部材と回転側部材の摺接面に潤滑剤としての機能を有する液体を供給することにより、固定側部材と回転側部材の摺接面において生じていた摩耗を著しく減少させることができるとともに異音の発生を防止することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係るロータリ弁の一実施形態について図面を参照して説明する。

図1は本実施形態に係るロータリ弁を備えた容器検査装置の平面図である。

図1に示すように、本実施形態に係るロータリ弁を備える容器検査装置は、検査対象となる容器1を容器検査装置に搬入する搬入コンベア2と、搬入コンベア2から容器1を受け取って容器検査部4に搬入する搬入スターホイール3と、搬入スターホイール3から受け取った容器1の検査を行う容器検査部4と、検査を終了した容器1を搬出する搬出スターホイール5と、容器1を装置外に搬出する第1搬出コンベア6a及び第2搬出コンベア6bとを備えている。

【0016】

搬入コンベア2は搬入スターホイール3に隣接して配置され、第1搬出コンベア6a及び第2搬出コンベア6bは搬出スターホイール5に隣接して配置されている。また、搬入スターホイール3に隣接するとともに搬入コンベア2に平行して、インフィードスクリュー7が設けられている。検査対象となる容器1は、搬入コンベア2により矢印A方向から容器検査装置に搬入され、インフィードスクリュー7により一定の間隔が形成されて搬入スターホイール3に順次受け渡される。その後、容器1は、ガイドレール8に案内されつつ搬入スターホイール3により容器検査部4に搬送され、容器検査部4にてCCDカメラを備えた撮像装置9により順次容器1の検査が行われる。そして、検査を終了した容器1は搬出スターホイール5に受け渡され、容器検査部4により不良品と判定された容器1は第1搬出コンベア6aにより搬送され、良品と判定された容器1は第2搬出コンベア6bにより次工程に搬送される。

【0017】

次に、本実施形態に係るロータリ弁を備えた容器検査部について説明する。

図2は本実施形態に係るロータリ弁を備えた容器検査部の断面図である。図3(a)は図2のB部拡大断面図であり、図3(b)は本実施形態に係るロータリ弁の組み立て直後を示す拡大断面図である。

【0018】

図2に示すように、容器検査部4は、検査対象となる容器1を保持しつつ回転するメインロータ21を備えている。メインロータ21は主軸23に固着されており、この主軸23は軸受22によって回転自在に支持されている。主軸23の一端には図示しないモータが接続されており、このモータにより主軸23が回転駆動されてメインロータ21が高速で回転するようになっている。

【0019】

メインロータ21の外周には、容器1を載置するための複数の支持台24が配設されており、各支持台24には容器1を吸着して保持するための吸着パット25が設けられている。各支持台24の下部にはプーリ26が設けられており、プーリ26のV字型溝に当接しながら走行するスピンベルト(図示せず)が、メインロータ21の外周近傍に設置されている。支持台24とプーリ26とは軸27により接続されていて一体的に回転するように構成されており、プーリ26のV字型溝にスピンベルトが当接することによって支持台24及び支持台24に保持された容器1が回転するようになっている。軸27は、メインロータ21に固定されるとともに軸受を内蔵した軸受装置28により回転可能に支持されている。

【0020】

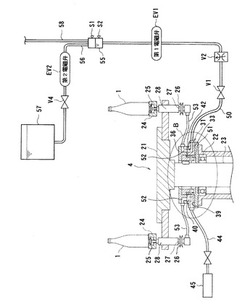

容器1を吸着するための真空源として、本実施形態では真空ポンプ(図示せず)が使用されている。この真空ポンプは固定して設置されているため、固定側(真空ポンプ側)から回転側(メインロータ側)に負圧を供給するために本実施形態に係るロータリ弁31が用いられている。ロータリ弁31は、図3乃至図5に示すように、固定基台32に固定された円板状の固定側部材33と、円筒体35に固定された円板状の回転側部材36とを備えている。円筒体35と主軸23とは、主軸23に設けられたキー38を介して連結され、円筒体35及び回転側部材36と主軸23とが一体的に回転するように構成されている。

【0021】

固定側部材33と回転側部材36とは、互いに摺接しながら回転する摺接面(シール面)39を有している。図4(a)および図4(b)は固定側部材を示す図であり、図4(a)は固定側部材の摺接面側を示す平面図であり、図4(b)は図4(a)のC−C線断面図である。図4(a)および図4(b)に示すように、固定側部材33の摺接面39には、略180度の角度で伸びている真空用の円弧状溝40と、略30度の角度で伸びている圧空用の円弧状溝41と、給水用の給水孔42とが形成されている。固定側部材33には真空用の円弧状溝40に連通する第1連通孔43が形成されており、第1連通孔43は配管44を介して真空ポンプからなる真空源45に接続されている。また固定側部材33には圧空用の円弧状溝41に連通する第2連通孔46が形成されており、第2連通孔46は配管47を介してコンプレッサ等の圧空源48に接続されている。さらに、固定側部材33の給水孔42は配管50を介して小容量タンク55に接続されている。

【0022】

図5は回転側部材を示す図であり、図5(a)は回転側部材36の摺接面側を示す平面図であり、図5(b)は図5(a)のD−D線断面図である。図5(a)および図5(b)に示すように、回転側部材36の摺接面39には、円弧状溝40又は円弧状溝41又は給水孔42に対向する位置で開口する複数の連通孔52が同一円周上に形成されている。そして、回転側部材36の各連通孔52は配管53を介して各吸着パッド25に接続されている(図2参照)。

【0023】

固定側部材33はアルミナセラミックスにより形成されており、このアルミナセラミックスは、アルミナ(Al2O3)を主成分とする焼結体で、高緻密で高硬質なアルミナ質を活かし、耐熱性、絶縁抵抗特性が他のセラミックスより良好である。一方、回転側部材36はカーボンセラミックスにより形成されており、このカーボンセラミックスは、原料のベースとなる半成コークスに、極めて微細化したSiC、B4Cなどのセラミックスを複合化して生成されたものであり、次のようなさまざまな優れた性質を備えている。

【0024】

例えば、カーボンセラミックスでは、黒鉛マトリックス中に微細なSiCやB4C等のセラミックスが粒成長して均一に分散しており、これらのセラミックスが大気中の酸素と反応してカーボンセラミックスの表面上に約70μm程度のガラス層(SiO2・B2O3)を形成している。そして、このガラス層により、カーボンセラミックスの表面上では良好な潤滑性を得ることができる。なお、ガラス層が形成される反応式は次の式で表される。

SiC+B4C+O2 → SiO2・B2O3+CO2

また、カーボンセラミックスは、機械加工性に優れているため、低コストで所望の形状に容易に加工することができる。その他にも、高強度、耐熱衝撃性、低吸水性などの優れた性質を有している。

【0025】

図3(a)に示すように、本実施形態に係るロータリ弁31は、回転側部材36を支持するためのスラストベアリング51を備えている。スラストベアリング51は、固定側部材33が固定される固定基台32に設置され、回転側部材36が固着される円筒体35を支持している。即ち、回転側部材36は、上述した摺接面39で支持されるとともに、円筒体35を介してスラストベアリング51によっても支持されている。

【0026】

次に、固定側部材33と回転側部材36の摺接面(シール面)39に給水するための給水系統について図2を参照して説明する。

図2に示すように、固定側部材33の給水孔42は、配管50を介して小容量タンク55に接続されている。小容量タンク55は配管56によって大容量タンク57に接続されている。配管50には、開閉バルブV1、ニードルバルブV2、第1電磁弁EV1が設置されている。配管56には、開閉バルブV4、第2電磁弁EV2が設置されている。また小容量タンク55には第1水位センサS1、第2水位センサS2が設置されている。なお、小容量タンク55には空気抜き用の配管58が設けられている。

【0027】

上述のように構成された給水系統によれば、装置の運転中には、第1電磁弁EV1がONし、小容量タンク55から配管50を介して固定側部材33の給水孔42に給水され、その結果、固定側部材33と回転側部材36の摺接面(シール面)39に給水される。

大容量タンク57から小容量タンク55への水の補給は次のようにして行われる。すなわち、第1水位センサS1および第2水位センサS2がOFF状態にあるときには、小容量タンク55の水位が第2水位センサS2よりも下方にある。従って、第1水位センサS1および第2水位センサS2がOFFのときには、第2電磁弁EV2がONし、大容量タンク57から小容量タンク55に水が補給される。そして、第2水位センサS2および第1水位センサS1がONになると、小容量タンク55の水位が第2水位センサS2の位置まで回復したことになり、第2電磁弁EV2がOFFし、大容量タンク57から小容量タンク55への水の補給が停止される。なお、第2電磁弁EV2がONしてから一定時間経っても第1水位センサS1がONしない場合にはアラームが発せられる。また、運転を開始してから一定時間経っても第2水位センサS2がOFFしない場合には、給水不良のアラームが発せられる。

【0028】

図2乃至図5に示すように構成されたロータリ弁31によれば、回転側部材36が固定側部材33に摺接しながら回転すると、回転側部材36に形成された連通孔52が固定側部材33に形成された円弧状溝40に対向した位置にある間は真空源45からの負圧が円弧状溝40および回転側部材36の連通孔52を介して吸着パット25に供給され、容器1が吸着パット25により吸着保持される。また、回転側部材36の連通孔52が円弧状溝40からずれると、真空源45からの負圧が遮断されて吸着パット25による容器1の吸着保持が解除される。その直後に、回転側部材36の連通孔52が固定側部材33に形成された圧空用の円弧状溝41に対向し、コンプレッサ等の圧空源48からの圧縮空気が円弧状溝41および回転側部材36の連通孔52を介して吸着パット25に供給され、圧縮空気が吸着パット25より噴出され、容器1は吸着パット25より完全に離脱する。

【0029】

ここで、ロータリ弁においては、固定側部材33と回転側部材36とを常に摺接させて気密性を確保する必要がある。このため、回転側部材36がスラストベアリング51により支持された場合でも、固定側部材33と回転側部材36との間に隙間が生じないようにしなければならない。そこで、本実施形態では、図3(b)に示すように、組み立て直後の構成として、スラストベアリング51と円筒体35との間に30μm程度の隙間dを設けて、摺接面39のみで回転側部材36を支持させる。この状態で回転側部材36が回転すると、固定側部材33と回転側部材36とが摺動して、カーボンセラミックスからなる回転側部材36の摺接面39が徐々に摩耗していく。この摩耗により、まず、カーボンセラミックスにより形成された回転側部材36の摺接面39の面精度を出すことができる。

【0030】

摺接面39の摩耗がさらに進むと、やがて円筒体35がスラストベアリング51に接触し、徐々にスラストベアリング51にかかる荷重が増大する。そして、最終的には、回転側部材36及び円筒体35はほとんどスラストベアリング51によって支持され、摺接面39では、単に馴染んで当接している程度になるので、それ以上は摺接面39の摩耗は進行することがない。なお、使用するスラストベアリングとしては、特にニードルローラベアリングが好適である。

【0031】

本実施形態のロータリ弁によれば、ロータリ弁の稼働中に常時、小容量タンク55から固定側部材33と回転側部材36の摺接面39に給水することができる。摺接面39への給水は小容量タンク55と摺接面39との水頭差によって行われ、給水量は20〜30ml/hと極めて少量である。この給水により摺接面39の潤滑が行われ、摺接面39の摩耗を著しく減らすことができるとともに、異音の発生を防止することができる。なお、回転側部材36の各連通孔52は、円弧状溝40、円弧状溝41、給水孔42の順序で連通される方向に回転するように設定されているため、回転側部材36の各連通孔52が、給水孔42に対向するときには、既に吸着パット25と配管53は大気圧になっている。したがって、吸着パット25や配管53に水が吸い込まれることはない。また、摺接面39への給水量は20〜30ml/hと極めて少量であるため、摺接面39から水が溢れることはなく、また、摺接面39を伝わって真空源45に水が吸い込まれるおそれもない。

【0032】

次に、上述のように構成された容器検査部の動作について説明する。

メインロータ21が回転して搬入スターホイール3から容器1が受け渡される位置に近づくと、メインロータ21と一体的に回転する回転側部材36の連通孔52が固定側部材33の円弧状溝40に近づく。そして、容器1の受け渡し位置の直前に、回転側部材36の連通孔52と固定側部材33の円弧状溝40とが対向し、これにより、回転側部材36の連通孔52と第1連通孔43とが連通する。即ち、真空源45からの負圧が吸着パット25に供給され、吸着パット25が吸着可能な状態になる。この状態で、容器1が搬入スターホイール3からメインロータ21に受け渡され、同時に、容器1の底面が吸着パット25により吸着保持される。

【0033】

吸着パット25によって保持された容器1はメインロータ21により搬送され、搬送中に撮像装置9により容器1の検査が行われる。検査を終了した容器1が搬出スターホイールへ5の受け渡し位置にさしかかると、回転側部材36の連通孔52は円弧状溝40からずれ、吸着パット25の吸着状態が解除される。その直後に、回転側部材36の連通孔52が固定側部材33の円弧状溝41に対向し、その結果、圧縮空気が吸着パット25に供給され、容器1は吸着パット25より完全に離脱する。そして、メインロータ21を離れた容器1は搬出スターホイール5へ受け渡される。

【0034】

上述した実施形態においては、固定側部材33と回転側部材36の摺接面39に、固定側部材33に形成された給水孔42から潤滑剤としての水を供給する例を説明したが、潤滑作用を有する液体であれば、水に限らずに他の液体であってもよい。給水孔42は液状の潤滑剤を摺接面39に供給するための給液孔として機能する。また、小容量タンク55は、摺接面39に水頭差で液体を供給するための給液タンクとして機能する。

【図面の簡単な説明】

【0035】

【図1】本実施形態に係るロータリ弁を備えた容器検査装置の平面図である。

【図2】本実施形態に係るロータリ弁を備えた容器検査部の断面図である。

【図3】図3(a)は図2のB部拡大断面図であり、図3(b)は本実施形態に係るロータリ弁の組み立て直後を示す拡大断面図である。

【図4】図4(a)は固定側部材の摺接面側を示す平面図であり、図4(b)は図4(a)のC−C線断面図である。

【図5】図5(a)は回転側部材36の摺接面側を示す平面図であり、図5(b)は図5(a)のD−D線断面図である。

【符号の説明】

【0036】

1 容器

2 搬入コンベア

3 搬入スターホイール

4 容器検査部

5 搬出スターホイール

6a,6b 搬出コンベア

7 インフィードスクリュー

8 ガイドレール

9 撮像装置

21 メインロータ

22,23 軸受

24 支持台

25 吸着パット

26 プーリ

27 軸

28 軸受装置

31 ロータリ弁

32 固定基台

33 固定側部材

35 円筒体

36 回転側部材

38 キー

39 摺接面

40,41 円弧状溝

42 給水孔

43,46,52 連通孔

44,50,53,56 配管

45 真空源

47 配管

48 圧空源

51 スラストベアリング

55 小容量タンク

57 大容量タンク

V1 開閉バルブ

V2 ニードルバルブ

V4 開閉バルブ

EV1,EV2 電磁弁

S1,S2 水位センサ

【技術分野】

【0001】

本発明は、ロータリ弁に係り、特に、真空吸着部により吸着した容器を高速で搬送する容器搬送装置等に好適に用いることができるロータリ弁に関するものである。

【背景技術】

【0002】

一般に、ロータリ弁は、互いに摺接しながら相対回転する固定側部材と回転側部材とを備えており、例えば、固定側部材側に接続された真空源からの負圧を、回転側部材側に供給する場合などに用いられている。このロータリ弁の一構成例について説明すると、固定側部材には連通孔が形成され、連通孔の一端は、固定側部材の摺接面に形成された円弧状溝に接続される。回転側部材には複数の連通孔が形成され、これら連通孔の一端は、上述した円弧状溝に対向できるように、回転側部材の摺接面で開口している。

【0003】

このような構成のもとで、回転側部材と固定側部材とが摺接しながら相対回転すると、回転側部材の連通孔が固定側部材の円弧状溝に対向する間だけロータリ弁が開となり、固定側部材に接続された真空源や圧縮空気源と、回転側部材に接続された吸着部等の作動部との間で流体の授受が可能になる。一方、回転側部材の連通孔が固定側部材の円弧状溝からずれると、ロータリ弁が閉となり、回転側部材と固定側部材との間での流体の授受が遮断される。

【0004】

このように構成されるロータリ弁は、容器を高速で搬送して容器の検査などを行う容器搬送装置等に広く採用されている。一般的な容器搬送装置は、吸着部を有するスターホイールを備え、真空ポンプ等の真空源からの負圧により容器を吸着部に吸着しつつ、スターホイールを高速で回転させて容器を搬送するように構成される。通常、真空ポンプ等の真空源は固定して設置されるため、真空源の配置される固定側から、回転するスターホイール側へ真空源からの負圧を供給するために、上述したロータリ弁が用いられている。

【0005】

このようなロータリ弁においては、固定側部材と回転側部材とは負圧によって相互に引きつけられながら摺接するために摺接面の摩耗が進みやすい。このため、従来より、固定側部材及び回転側部材を形成する材料として、アルミナセラミックス同士の組み合わせが用いられている。しかしながら、上述したアルミナセラミックス同士の組み合わせの場合には、摺動抵抗が大きく、固定側部材および回転側部材が同時に摩耗するという問題がある。

【0006】

上述の摩耗問題を解決するため、本件出願人は、特許文献1(特開2003−97746号)において、固定側部材と回転側部材の両方又はいずれか一方の材料にカーボンセラミックスを用い、回転側部材をスラストベアリングで支持したロータリ弁を提案している。特許文献1に開示されたロータリ弁には、固定側部材と回転側部材のいずれか一方にカーボンセラミックスを用いることの記載はあるものの、具体的な構成としては固定側部材と回転側部材のいずれもカーボンセラミックスを用いた例のみが開示されている。

【特許文献1】特開2003−97746号

【0007】

特許文献1に開示されたロータリ弁においては、組立直後には固定側部材と回転側部材とを直接に摺接させ、摺接面のみで回転側部材を支持させる。この状態で回転側部材を回転すると、固定側部材と回転側部材とが摺動して摺接面が徐々に摩耗していく。この摩耗により、まず、カーボンセラミックスにより形成された回転側部材および固定側部材の摺接面の面精度を出すことができる。固定側部材および回転側部材の摺接面の摩耗がさらに進むと、回転側部材はスラストベアリングにより支持され、摺接面では単に馴染んで接触している程度になるので、それ以上は摺接面の摩耗が進行することがない。

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上述のロータリ弁においては、回転側部材をスラストベアリングで支持する状態になったあとで、摺接面(シール面)にガラスや金属の微粉などの異物が入り込んだ場合に、固定側部材および回転側部材のいずれもが摩耗してしまうという問題がある。そして、このように固定側部材および回転側部材のいずれもが摩耗した場合には、真空漏れが起こるという問題があり、また、これら両部材が消耗部品になってしまうという問題がある。

【0009】

本発明は、上述の事情に鑑みなされたもので、固定側部材と回転側部材の摺接面(シール面)に異物が入り込んだ場合でも固定側部材と回転側部材のいずれもが摩耗してしまうことを防止し、両部材が消耗部品になってしまうことを避けることができるとともに、摩耗に起因する真空漏れを防止することができるロータリ弁を提供することを目的とする。

【0010】

また、本発明は、固定側部材と回転側部材の摺接面に潤滑剤としての機能を有する水等の液体を供給することにより、固定側部材と回転側部材の摺接面において生じていた摩耗を減少させることができるとともに異音の発生を防止することができるロータリ弁を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の第1の態様によれば、固定側部材と、回転側部材とを備え、前記固定側部材と前記回転側部材とが互いに摺接しながら相対回転することにより、前記固定側部材に形成された円弧状溝と前記回転側部材に形成された連通孔とが断続的に連通するように構成されたロータリ弁において、前記回転側部材をベアリングによって支持し、前記固定側部材をアルミナセラミックスにより形成し、前記回転側部材をカーボンセラミックスにより形成している。

本発明の好ましい態様によれば、前記ベアリングはスラストベアリングである。

【0012】

本発明の第2の態様によれば、固定側部材と、回転側部材とを備え、前記固定側部材と前記回転側部材とが互いに摺接しながら相対回転することにより、前記固定側部材に形成された円弧状溝と前記回転側部材に形成された連通孔とが断続的に連通するように構成されたロータリ弁において、前記固定側部材に、前記固定側部材と前記回転側部材の摺接面に液体を供給するための給液孔を形成している。

本発明の好ましい態様によれば、前記給液孔は、前記摺接面に水頭差で液体を供給できるように、前記給液孔より上方に配置された給液タンクに接続されている。

【発明の効果】

【0013】

本発明によれば、固定側部材をアルミナセラミックスにより形成し、回転側部材をカーボンセラミックスにより形成したため、硬いアルミナセラミックスは摩耗せずに柔らかいカーボンセラミックスのみが摩耗する。従って、固定側部材と回転側部材の摺接面に異物が入り込んだ場合でも回転側部材のみが摩耗または損傷し、回転側部材のみが消耗部品になりメンテナンスコスト的に非常に有利である。

【0014】

また、本発明によれば、固定側部材と回転側部材の摺接面に潤滑剤としての機能を有する液体を供給することにより、固定側部材と回転側部材の摺接面において生じていた摩耗を著しく減少させることができるとともに異音の発生を防止することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係るロータリ弁の一実施形態について図面を参照して説明する。

図1は本実施形態に係るロータリ弁を備えた容器検査装置の平面図である。

図1に示すように、本実施形態に係るロータリ弁を備える容器検査装置は、検査対象となる容器1を容器検査装置に搬入する搬入コンベア2と、搬入コンベア2から容器1を受け取って容器検査部4に搬入する搬入スターホイール3と、搬入スターホイール3から受け取った容器1の検査を行う容器検査部4と、検査を終了した容器1を搬出する搬出スターホイール5と、容器1を装置外に搬出する第1搬出コンベア6a及び第2搬出コンベア6bとを備えている。

【0016】

搬入コンベア2は搬入スターホイール3に隣接して配置され、第1搬出コンベア6a及び第2搬出コンベア6bは搬出スターホイール5に隣接して配置されている。また、搬入スターホイール3に隣接するとともに搬入コンベア2に平行して、インフィードスクリュー7が設けられている。検査対象となる容器1は、搬入コンベア2により矢印A方向から容器検査装置に搬入され、インフィードスクリュー7により一定の間隔が形成されて搬入スターホイール3に順次受け渡される。その後、容器1は、ガイドレール8に案内されつつ搬入スターホイール3により容器検査部4に搬送され、容器検査部4にてCCDカメラを備えた撮像装置9により順次容器1の検査が行われる。そして、検査を終了した容器1は搬出スターホイール5に受け渡され、容器検査部4により不良品と判定された容器1は第1搬出コンベア6aにより搬送され、良品と判定された容器1は第2搬出コンベア6bにより次工程に搬送される。

【0017】

次に、本実施形態に係るロータリ弁を備えた容器検査部について説明する。

図2は本実施形態に係るロータリ弁を備えた容器検査部の断面図である。図3(a)は図2のB部拡大断面図であり、図3(b)は本実施形態に係るロータリ弁の組み立て直後を示す拡大断面図である。

【0018】

図2に示すように、容器検査部4は、検査対象となる容器1を保持しつつ回転するメインロータ21を備えている。メインロータ21は主軸23に固着されており、この主軸23は軸受22によって回転自在に支持されている。主軸23の一端には図示しないモータが接続されており、このモータにより主軸23が回転駆動されてメインロータ21が高速で回転するようになっている。

【0019】

メインロータ21の外周には、容器1を載置するための複数の支持台24が配設されており、各支持台24には容器1を吸着して保持するための吸着パット25が設けられている。各支持台24の下部にはプーリ26が設けられており、プーリ26のV字型溝に当接しながら走行するスピンベルト(図示せず)が、メインロータ21の外周近傍に設置されている。支持台24とプーリ26とは軸27により接続されていて一体的に回転するように構成されており、プーリ26のV字型溝にスピンベルトが当接することによって支持台24及び支持台24に保持された容器1が回転するようになっている。軸27は、メインロータ21に固定されるとともに軸受を内蔵した軸受装置28により回転可能に支持されている。

【0020】

容器1を吸着するための真空源として、本実施形態では真空ポンプ(図示せず)が使用されている。この真空ポンプは固定して設置されているため、固定側(真空ポンプ側)から回転側(メインロータ側)に負圧を供給するために本実施形態に係るロータリ弁31が用いられている。ロータリ弁31は、図3乃至図5に示すように、固定基台32に固定された円板状の固定側部材33と、円筒体35に固定された円板状の回転側部材36とを備えている。円筒体35と主軸23とは、主軸23に設けられたキー38を介して連結され、円筒体35及び回転側部材36と主軸23とが一体的に回転するように構成されている。

【0021】

固定側部材33と回転側部材36とは、互いに摺接しながら回転する摺接面(シール面)39を有している。図4(a)および図4(b)は固定側部材を示す図であり、図4(a)は固定側部材の摺接面側を示す平面図であり、図4(b)は図4(a)のC−C線断面図である。図4(a)および図4(b)に示すように、固定側部材33の摺接面39には、略180度の角度で伸びている真空用の円弧状溝40と、略30度の角度で伸びている圧空用の円弧状溝41と、給水用の給水孔42とが形成されている。固定側部材33には真空用の円弧状溝40に連通する第1連通孔43が形成されており、第1連通孔43は配管44を介して真空ポンプからなる真空源45に接続されている。また固定側部材33には圧空用の円弧状溝41に連通する第2連通孔46が形成されており、第2連通孔46は配管47を介してコンプレッサ等の圧空源48に接続されている。さらに、固定側部材33の給水孔42は配管50を介して小容量タンク55に接続されている。

【0022】

図5は回転側部材を示す図であり、図5(a)は回転側部材36の摺接面側を示す平面図であり、図5(b)は図5(a)のD−D線断面図である。図5(a)および図5(b)に示すように、回転側部材36の摺接面39には、円弧状溝40又は円弧状溝41又は給水孔42に対向する位置で開口する複数の連通孔52が同一円周上に形成されている。そして、回転側部材36の各連通孔52は配管53を介して各吸着パッド25に接続されている(図2参照)。

【0023】

固定側部材33はアルミナセラミックスにより形成されており、このアルミナセラミックスは、アルミナ(Al2O3)を主成分とする焼結体で、高緻密で高硬質なアルミナ質を活かし、耐熱性、絶縁抵抗特性が他のセラミックスより良好である。一方、回転側部材36はカーボンセラミックスにより形成されており、このカーボンセラミックスは、原料のベースとなる半成コークスに、極めて微細化したSiC、B4Cなどのセラミックスを複合化して生成されたものであり、次のようなさまざまな優れた性質を備えている。

【0024】

例えば、カーボンセラミックスでは、黒鉛マトリックス中に微細なSiCやB4C等のセラミックスが粒成長して均一に分散しており、これらのセラミックスが大気中の酸素と反応してカーボンセラミックスの表面上に約70μm程度のガラス層(SiO2・B2O3)を形成している。そして、このガラス層により、カーボンセラミックスの表面上では良好な潤滑性を得ることができる。なお、ガラス層が形成される反応式は次の式で表される。

SiC+B4C+O2 → SiO2・B2O3+CO2

また、カーボンセラミックスは、機械加工性に優れているため、低コストで所望の形状に容易に加工することができる。その他にも、高強度、耐熱衝撃性、低吸水性などの優れた性質を有している。

【0025】

図3(a)に示すように、本実施形態に係るロータリ弁31は、回転側部材36を支持するためのスラストベアリング51を備えている。スラストベアリング51は、固定側部材33が固定される固定基台32に設置され、回転側部材36が固着される円筒体35を支持している。即ち、回転側部材36は、上述した摺接面39で支持されるとともに、円筒体35を介してスラストベアリング51によっても支持されている。

【0026】

次に、固定側部材33と回転側部材36の摺接面(シール面)39に給水するための給水系統について図2を参照して説明する。

図2に示すように、固定側部材33の給水孔42は、配管50を介して小容量タンク55に接続されている。小容量タンク55は配管56によって大容量タンク57に接続されている。配管50には、開閉バルブV1、ニードルバルブV2、第1電磁弁EV1が設置されている。配管56には、開閉バルブV4、第2電磁弁EV2が設置されている。また小容量タンク55には第1水位センサS1、第2水位センサS2が設置されている。なお、小容量タンク55には空気抜き用の配管58が設けられている。

【0027】

上述のように構成された給水系統によれば、装置の運転中には、第1電磁弁EV1がONし、小容量タンク55から配管50を介して固定側部材33の給水孔42に給水され、その結果、固定側部材33と回転側部材36の摺接面(シール面)39に給水される。

大容量タンク57から小容量タンク55への水の補給は次のようにして行われる。すなわち、第1水位センサS1および第2水位センサS2がOFF状態にあるときには、小容量タンク55の水位が第2水位センサS2よりも下方にある。従って、第1水位センサS1および第2水位センサS2がOFFのときには、第2電磁弁EV2がONし、大容量タンク57から小容量タンク55に水が補給される。そして、第2水位センサS2および第1水位センサS1がONになると、小容量タンク55の水位が第2水位センサS2の位置まで回復したことになり、第2電磁弁EV2がOFFし、大容量タンク57から小容量タンク55への水の補給が停止される。なお、第2電磁弁EV2がONしてから一定時間経っても第1水位センサS1がONしない場合にはアラームが発せられる。また、運転を開始してから一定時間経っても第2水位センサS2がOFFしない場合には、給水不良のアラームが発せられる。

【0028】

図2乃至図5に示すように構成されたロータリ弁31によれば、回転側部材36が固定側部材33に摺接しながら回転すると、回転側部材36に形成された連通孔52が固定側部材33に形成された円弧状溝40に対向した位置にある間は真空源45からの負圧が円弧状溝40および回転側部材36の連通孔52を介して吸着パット25に供給され、容器1が吸着パット25により吸着保持される。また、回転側部材36の連通孔52が円弧状溝40からずれると、真空源45からの負圧が遮断されて吸着パット25による容器1の吸着保持が解除される。その直後に、回転側部材36の連通孔52が固定側部材33に形成された圧空用の円弧状溝41に対向し、コンプレッサ等の圧空源48からの圧縮空気が円弧状溝41および回転側部材36の連通孔52を介して吸着パット25に供給され、圧縮空気が吸着パット25より噴出され、容器1は吸着パット25より完全に離脱する。

【0029】

ここで、ロータリ弁においては、固定側部材33と回転側部材36とを常に摺接させて気密性を確保する必要がある。このため、回転側部材36がスラストベアリング51により支持された場合でも、固定側部材33と回転側部材36との間に隙間が生じないようにしなければならない。そこで、本実施形態では、図3(b)に示すように、組み立て直後の構成として、スラストベアリング51と円筒体35との間に30μm程度の隙間dを設けて、摺接面39のみで回転側部材36を支持させる。この状態で回転側部材36が回転すると、固定側部材33と回転側部材36とが摺動して、カーボンセラミックスからなる回転側部材36の摺接面39が徐々に摩耗していく。この摩耗により、まず、カーボンセラミックスにより形成された回転側部材36の摺接面39の面精度を出すことができる。

【0030】

摺接面39の摩耗がさらに進むと、やがて円筒体35がスラストベアリング51に接触し、徐々にスラストベアリング51にかかる荷重が増大する。そして、最終的には、回転側部材36及び円筒体35はほとんどスラストベアリング51によって支持され、摺接面39では、単に馴染んで当接している程度になるので、それ以上は摺接面39の摩耗は進行することがない。なお、使用するスラストベアリングとしては、特にニードルローラベアリングが好適である。

【0031】

本実施形態のロータリ弁によれば、ロータリ弁の稼働中に常時、小容量タンク55から固定側部材33と回転側部材36の摺接面39に給水することができる。摺接面39への給水は小容量タンク55と摺接面39との水頭差によって行われ、給水量は20〜30ml/hと極めて少量である。この給水により摺接面39の潤滑が行われ、摺接面39の摩耗を著しく減らすことができるとともに、異音の発生を防止することができる。なお、回転側部材36の各連通孔52は、円弧状溝40、円弧状溝41、給水孔42の順序で連通される方向に回転するように設定されているため、回転側部材36の各連通孔52が、給水孔42に対向するときには、既に吸着パット25と配管53は大気圧になっている。したがって、吸着パット25や配管53に水が吸い込まれることはない。また、摺接面39への給水量は20〜30ml/hと極めて少量であるため、摺接面39から水が溢れることはなく、また、摺接面39を伝わって真空源45に水が吸い込まれるおそれもない。

【0032】

次に、上述のように構成された容器検査部の動作について説明する。

メインロータ21が回転して搬入スターホイール3から容器1が受け渡される位置に近づくと、メインロータ21と一体的に回転する回転側部材36の連通孔52が固定側部材33の円弧状溝40に近づく。そして、容器1の受け渡し位置の直前に、回転側部材36の連通孔52と固定側部材33の円弧状溝40とが対向し、これにより、回転側部材36の連通孔52と第1連通孔43とが連通する。即ち、真空源45からの負圧が吸着パット25に供給され、吸着パット25が吸着可能な状態になる。この状態で、容器1が搬入スターホイール3からメインロータ21に受け渡され、同時に、容器1の底面が吸着パット25により吸着保持される。

【0033】

吸着パット25によって保持された容器1はメインロータ21により搬送され、搬送中に撮像装置9により容器1の検査が行われる。検査を終了した容器1が搬出スターホイールへ5の受け渡し位置にさしかかると、回転側部材36の連通孔52は円弧状溝40からずれ、吸着パット25の吸着状態が解除される。その直後に、回転側部材36の連通孔52が固定側部材33の円弧状溝41に対向し、その結果、圧縮空気が吸着パット25に供給され、容器1は吸着パット25より完全に離脱する。そして、メインロータ21を離れた容器1は搬出スターホイール5へ受け渡される。

【0034】

上述した実施形態においては、固定側部材33と回転側部材36の摺接面39に、固定側部材33に形成された給水孔42から潤滑剤としての水を供給する例を説明したが、潤滑作用を有する液体であれば、水に限らずに他の液体であってもよい。給水孔42は液状の潤滑剤を摺接面39に供給するための給液孔として機能する。また、小容量タンク55は、摺接面39に水頭差で液体を供給するための給液タンクとして機能する。

【図面の簡単な説明】

【0035】

【図1】本実施形態に係るロータリ弁を備えた容器検査装置の平面図である。

【図2】本実施形態に係るロータリ弁を備えた容器検査部の断面図である。

【図3】図3(a)は図2のB部拡大断面図であり、図3(b)は本実施形態に係るロータリ弁の組み立て直後を示す拡大断面図である。

【図4】図4(a)は固定側部材の摺接面側を示す平面図であり、図4(b)は図4(a)のC−C線断面図である。

【図5】図5(a)は回転側部材36の摺接面側を示す平面図であり、図5(b)は図5(a)のD−D線断面図である。

【符号の説明】

【0036】

1 容器

2 搬入コンベア

3 搬入スターホイール

4 容器検査部

5 搬出スターホイール

6a,6b 搬出コンベア

7 インフィードスクリュー

8 ガイドレール

9 撮像装置

21 メインロータ

22,23 軸受

24 支持台

25 吸着パット

26 プーリ

27 軸

28 軸受装置

31 ロータリ弁

32 固定基台

33 固定側部材

35 円筒体

36 回転側部材

38 キー

39 摺接面

40,41 円弧状溝

42 給水孔

43,46,52 連通孔

44,50,53,56 配管

45 真空源

47 配管

48 圧空源

51 スラストベアリング

55 小容量タンク

57 大容量タンク

V1 開閉バルブ

V2 ニードルバルブ

V4 開閉バルブ

EV1,EV2 電磁弁

S1,S2 水位センサ

【特許請求の範囲】

【請求項1】

固定側部材と、回転側部材とを備え、前記固定側部材と前記回転側部材とが互いに摺接しながら相対回転することにより、前記固定側部材に形成された円弧状溝と前記回転側部材に形成された連通孔とが断続的に連通するように構成されたロータリ弁において、

前記回転側部材をベアリングによって支持し、

前記固定側部材をアルミナセラミックスにより形成し、前記回転側部材をカーボンセラミックスにより形成したことを特徴とするロータリ弁。

【請求項2】

前記ベアリングはスラストベアリングであることを特徴とする請求項1記載のロータリ弁。

【請求項3】

固定側部材と、回転側部材とを備え、前記固定側部材と前記回転側部材とが互いに摺接しながら相対回転することにより、前記固定側部材に形成された円弧状溝と前記回転側部材に形成された連通孔とが断続的に連通するように構成されたロータリ弁において、

前記固定側部材に、前記固定側部材と前記回転側部材の摺接面に液体を供給するための給液孔を形成したことを特徴とするロータリ弁。

【請求項4】

前記給液孔は、前記摺接面に水頭差で液体を供給できるように、前記給液孔より上方に配置された給液タンクに接続されていることを特徴とする請求項3記載のロータリ弁。

【請求項1】

固定側部材と、回転側部材とを備え、前記固定側部材と前記回転側部材とが互いに摺接しながら相対回転することにより、前記固定側部材に形成された円弧状溝と前記回転側部材に形成された連通孔とが断続的に連通するように構成されたロータリ弁において、

前記回転側部材をベアリングによって支持し、

前記固定側部材をアルミナセラミックスにより形成し、前記回転側部材をカーボンセラミックスにより形成したことを特徴とするロータリ弁。

【請求項2】

前記ベアリングはスラストベアリングであることを特徴とする請求項1記載のロータリ弁。

【請求項3】

固定側部材と、回転側部材とを備え、前記固定側部材と前記回転側部材とが互いに摺接しながら相対回転することにより、前記固定側部材に形成された円弧状溝と前記回転側部材に形成された連通孔とが断続的に連通するように構成されたロータリ弁において、

前記固定側部材に、前記固定側部材と前記回転側部材の摺接面に液体を供給するための給液孔を形成したことを特徴とするロータリ弁。

【請求項4】

前記給液孔は、前記摺接面に水頭差で液体を供給できるように、前記給液孔より上方に配置された給液タンクに接続されていることを特徴とする請求項3記載のロータリ弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−51146(P2008−51146A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2006−225452(P2006−225452)

【出願日】平成18年8月22日(2006.8.22)

【出願人】(390014661)キリンテクノシステム株式会社 (126)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成18年8月22日(2006.8.22)

【出願人】(390014661)キリンテクノシステム株式会社 (126)

【Fターム(参考)】

[ Back to top ]