ローター鍛造品の脱炭方法

【課題】ローター鍛造品に関し、より詳細にはカスタマイズ可能な炭素含有率を得るための溶接プレップ位置におけるローター鍛造品の脱炭方法を提供する。

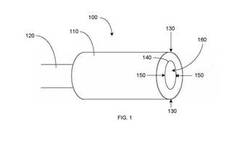

【解決手段】ローター鍛造品100は、脱炭手順に付される作用を受ける領域110と、脱炭に付されない作用を受けない領域120とを有するモノリシックの鍛造品からなる。ローター鍛造品100は、矢印130で表される外径と、矢印150で表される内径を有する輪郭に合致した(contoured)中央部分140とを有する。これらの内径と外径により画定される環状の表面160は、鍛造品100と別の同様に製造されたローター鍛造品との溶接を容易にするために溶接プレップが機械加工される位置を含んでいる。ローター鍛造品100の脱炭は、溶接プレップが位置する近傍に集中する。

【解決手段】ローター鍛造品100は、脱炭手順に付される作用を受ける領域110と、脱炭に付されない作用を受けない領域120とを有するモノリシックの鍛造品からなる。ローター鍛造品100は、矢印130で表される外径と、矢印150で表される内径を有する輪郭に合致した(contoured)中央部分140とを有する。これらの内径と外径により画定される環状の表面160は、鍛造品100と別の同様に製造されたローター鍛造品との溶接を容易にするために溶接プレップが機械加工される位置を含んでいる。ローター鍛造品100の脱炭は、溶接プレップが位置する近傍に集中する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般にローター鍛造品に関し、より詳細にはカスタマイズ可能な炭素含有率を得るための溶接プレップ位置におけるローター鍛造品の脱炭に関する。

【背景技術】

【0002】

タービン及び発電機のローターは単一の鍛造品から、又はより小さい鍛造品を互いに溶接することにより形成することができる。一般に、鋼を溶接する場合のように、高レベルの炭素は溶接性の問題を呈し得る。溶接されたタービン又は発電機のローターの場合、かかる溶接性の問題は、制約が大きく溶加金属があまり堆積していない臨界的な最初の幾つかの溶接パスの間に克服することは特に困難である。周知のように、炭素含有率は常に鋼を溶接するのを困難にし、一般的な目安として、0.2重量%を超える炭素濃度は亀裂の発生を回避するために特別な予防措置を必要とする。タービン及び発電機のローターは、使用中の作動に必要な強度を達成するためにかかる高いレベルの炭素を有する合金を必要とし得るので、これらの合金の溶接性を改良するための方策をとらなければならない。1つの手法は、より溶接可能な鋼組成物と接合することになる位置で鍛造品をコート又は塗ることである。塗った後、各鍛造品の溶接プレップ表面を機械加工し、その後鍛造品を互いに溶接する。この手法の後、溶接位置の鋼はより溶接可能になる。すなわち、より低い炭素含有率となり、溶接位置から離れた材料はより溶接可能でない鍛造金属となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第6962483号

【発明の概要】

【課題を解決するための手段】

【0004】

本発明の1つの態様では、ローター鍛造品を得、溶接プレップをローター鍛造品に適用するための位置を特定し、溶接プレップのための特定された位置でローター鍛造品を脱炭することを含む方法がある。

【0005】

本発明の別の態様では、タービンのローター鍛造品を脱炭する方法が開示される。この方法は、タービンのローター鍛造品を得、溶接プレップをタービンローター鍛造品に適用するための位置を特定し(この特定された位置はタービンローター鍛造品を別のタービンローター鍛造品に溶接するためのルートパスを形成する)、タービンローター鍛造品の特定された溶接プレップ位置を脱炭して、特定された溶接プレップ位置で所定の炭素含有率を有するようにローター鍛造品の性質を変化させることを含む。

【図面の簡単な説明】

【0006】

【図1】図1は、別の同様に脱炭されたローター鍛造品に溶接するために本発明の一実施形態に従って脱炭し得るローター鍛造品の概略図である。

【図2】図2は、ローターを形成するために本発明の一実施形態に従って脱炭された2つのローター鍛造品の溶接部を示す概略図である。

【図3】図3は、本発明の一実施形態に従って脱炭し得るローター鍛造品に粗く機械加工された溶接プレップを示す外被の図解である。

【図4】図4は、本発明の一実施形態に従うローター鍛造品の脱炭に関連するプロセス操作を示すフローチャートである。

【図5】図5は、本発明の別の実施形態に従うローター鍛造品の脱炭に関連するプロセス操作を示すフローチャートである。

【発明を実施するための形態】

【0007】

本発明の様々な実施形態は、ローター鍛造品の溶接性を高めるためのローター鍛造品の脱炭に関する。一実施形態において、脱炭は、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する加熱ユニット内にローター鍛造品を入れることを含む。別の実施形態において、脱炭は、炭素に対して高い親和性を有する元素及び化合物(「炭化物形成剤」)を含有するスラリーをローター鍛造品に適用(塗布)することを含む。一実施形態において、脱炭は、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する加熱ユニット内にローター鍛造品を同時に入れ、炭素に対して高い親和性を有する元素及び化合物(「炭化物形成剤」)を含有するスラリーをローター鍛造品に適用することを含むことができる。ローター鍛造品は、ローター製造プロセスの間幾つかの段階で脱炭し得る。いつ脱炭が起こるかに関わりなく、加熱によって炭素は、表面に拡散させられて一酸化炭素又は二酸化炭素のような気体状の炭素化合物、メタンのような炭化水素を形成し、容易に除去することができる接着性の炭化物又は酸化物スケールを形成させ得る。

【0008】

本発明の様々な実施形態の技術的効果には、ローター製造業者が、溶接プレップの位置において、溶接部から離れた位置での合金を損なうことなく鍛造品の溶接性を高めるカスタマイズ可能な炭素含有率を有するローター鍛造品を製造することができるようにするということがある。カスタマイズ可能な炭素含有率を有する溶接プレップを製造できるため、ローター製造業者は、自身の溶接プロセスを標準化し、1つの製作品と次の製作品の溶接品質の均一性を確保することができる。加えて、ローター鍛造合金はある範囲の炭素含有率(例えば約0.15%〜約0.20%)を可能にする仕様に従って製造されるので、溶接プレップにおける炭素含有率をカスタマイズする能力により、ローター製造業者は、臨界溶接位置における溶接性に悪影響を及ぼすことなく、許容される範囲内の任意の炭素含有率で製造された鍛造前駆材料を使用することが可能になる。

【0009】

図面を参照して、図1は、本発明の一実施形態に従って脱炭し得るローター鍛造品100の概略図である。以下の説明は、機械加工され溶接されて様々な部分(例えば、高圧(HP)ローター部分、中圧(IP)ローター部分及び低圧(LP)ローター部分)の蒸気タービンローターを形成するローター鍛造品に関するが、当業者には認識されるように、ローター鍛造品の脱炭に関する様々な実施形態は蒸気タービンローターを越えて有用性を有する。例えば、本発明の様々な実施形態は、発電機ローター、ジェットエンジン、等を製造するのに使用される高強度合金鋼に対して適切であり得る。一般に、本発明の様々な実施形態は、溶接性を高めるために合金鋼の炭素含有率を最小にするのが望ましい場面に対して応用性を有し得る。

【0010】

一実施形態において、ローター鍛造品100は、脱炭手順に付される作用を受ける領域110と、脱炭に付されない作用を受けない領域120とを有するモノリシックの鍛造品からなる。幾つかの可能な特徴(例えば、継手フランジ、ブレード取付位置(blade attachment location)、及び溶接準備(weld preparation))の1つを粗く機械加工する前のローター鍛造品100の作用を受ける領域110と作用を受けない領域120を図1に示す。以下に説明するように、本発明の様々な実施形態は、幾つかの特徴を画定するために粗く機械加工されたローター鍛造品又は最小限に機械加工された鍛造したままのローターに関することができる。ローター鍛造品100は、所望の合金化学及び性質(例えば、引張強度、破壊靱性、破壊強度、熱安定性、等)を有する部品を製造するために周知の幾つかの手法のいずれかにより製造され得る。エレクトロスラグ再溶解又は真空アーク再溶解のような方法により製造されたインゴットに適用される開放ダイ鍛造プロセスは、ローター鍛造品100を製造するのに使用し得る1つの例である。ローター鍛造品100を形成するのに使用し得る合金化学の例としては、限定されることはないが、CrMoV低合金鋼(通例HPローター部分に使用される)、NiCrMoV低合金鋼(通例LPローター部分に使用される)及び高クロムマルテンサイト/ベイナイト系ステンレス鋼がある。

【0011】

再び図1を参照して、ローター鍛造品100は、矢印130で表される外径と、矢印150で表される内径を有する輪郭に合致した(contoured)中央部分140とを有する。これらの内径と外径により画定される環状の表面160は、鍛造品100と別の同様に製造されたローター鍛造品との溶接を容易にするために溶接プレップが機械加工される位置を含んでいる。以下に説明するように、本発明の一実施形態に従うローター鍛造品100の脱炭は、溶接プレップが位置する近傍に集中する。

【0012】

図2は、2つのローター鍛造品の溶接部を示す概略図であり、ここで一方又は両方のローター鍛造品がローターを形成するために本発明の一実施形態に従って脱炭されている。特に、図2は、溶接部230で第1のローター鍛造品210を第2のローター鍛造品220に溶接することで形成されたローター200の概要を示している。一般に、溶接部230は、それぞれの溶接プレップを消費する各々の鍛造品の中央部分(内径)の回りに第1の溶接パス(図には示してない)を含んでいる。図3を参照すると、溶接プレップがどのように見えるかの一例がある。各々のローター鍛造品210及び220は溶接時図3に示されている溶接プレップ310と同様な機械加工された表面を有するであろう。第1のパスはルートパス又はルート溶接部の円周に沿って特徴320を消費し、溝315の底部でローター鍛造品210をローター鍛造品220に接合する。U形状の狭い溝(上半分が図3に示されている)は、1つの鍛造品を別の鍛造品に接合する際、溶接充填材料がルートパスに続くパスに配置される場合を表している。再び図2を参照すると、溶接部230はさらに、ルートパスの上部で始まり、ローター鍛造品210とローター鍛造品220との間に形成された溝を外径まで満たす複数の続く溶接パス(図には示してない)を含んでいる。

【0013】

図4は、本発明の一実施形態に従ってローター鍛造品を脱炭することに関連するプロセス操作を説明するフローチャート400である。図4において、プロセス操作は、部分的に加工処理されたローター鍛造品を得る405で始まる。ローター鍛造品は、鍛造品の性質を規格に合わせるために加工処理及び熱処理の全てを実施してしまうわけではないという点で部分的に加工処理される。この実施形態において、部分的に加工処理されたローター鍛造品は、鍛造品の様々な部分が一定の機械的及び物理的性質を達成することを可能にする合金化学の様々な組合せから形成され得る。特に、部分的に加工処理されたローター鍛造品は、限定されることはないが、CrMoV低合金鋼、NiCrMoV低合金鋼、NiMoV合金鋼、及び高クロムマルテンサイト/ベイナイト系ステンレス鋼を始めとする合金化学から形成され得る。

【0014】

引き続きフローチャート400で、部分的に加工処理されたローター鍛造品は、410で粗く機械加工されて、ローター鍛造品を別のローター鍛造品と接合するためのルートパス又はルート溶接部を形成する溶接プレップに最終的に機械加工される表面を露出する。この「粗く機械加工する」は、単にローター鍛造品の一方の端を切り取り、最終的に溶接プレップに機械加工される円形の表面を露出させることより入念であることはない。或いは、溶接プレップの最終的な形状により近くなるように表面に細工をするさらに機械加工する工程を含んでいてもよい。ローター鍛造品を粗く機械加工して、最終的に溶接プレップに機械加工される表面を露出させることに加えて、当業者には認識されるように、粗く機械加工することを用いて、幾つかのタービン部分の1つ(例えば、様々なタービン段階を画定する深い溝)を画定し、ローター部分を画定することができる。

【0015】

415で、溶接プレップとなるべき位置を含めて粗く機械加工されたローター鍛造品全体に最終の熱処理を行う。一実施形態において、複数の温度ゾーンを有する炉のような加熱ユニットを使用して、粗く機械加工されたローター鍛造品全体に適当な熱処理温度を提供し得る。熱処理は、オーステナイト化、溶体化処理、時効処理、焼き戻し、等の様々な工程、特定の合金の処理を含み得る。熱処理に適した特定の加熱ユニット、温度、持続時間、及び加熱速度は使用する材料に依存し、かかる熱処理パラメーターは当業者の能力の範囲内である。この熱処理のオーステナイト化部分の間、露出した表面はある程度自然に脱炭する。410においてローター鍛造品を粗く機械加工すると、最終的に溶接プレップとなる位置はオーステナイト化中に起こるこの自然の脱炭を確実に利用できる。この時点でローター鍛造品全体が加熱されるので、溶接プレップ位置に対してある特定の脱炭操作を含ませることで、この熱処理のオーステナイト化部分の間に全ての露出された表面に起こる自然の脱炭を補足することも可能である。溶接プレップ位置の脱炭により、鍛造品が溶接される領域においてカスタマイズ可能な炭素含有率を有するローター鍛造品を達成することができる。その結果、ローター鍛造品は溶接プレップにおいて溶接プレップから離れた鍛造品内の領域(より高い炭素含有率を有する)より低い炭素含有率を有する。溶接プレップにおけるより低い炭素含有率は溶接性を高める。

【0016】

一実施形態において、415で起こる熱処理により補足され得る溶接プレップの脱炭は、炭素に対して高い親和性を有する元素(「炭化物形成性」元素)に富むスラリー、ペースト、又は類似のコーティング(まとめてスラリーという)を、溶接プレップ位置において鍛造品に適用(塗布)することを含み得る。一実施形態において、スラリーは、限定されることはないがクロム、モリブデン、バナジウム、タンタル、タングステン、又はチタンを始めとする炭素と反応性の元素を含み得る。一実施形態において、溶接プレップは、炭化物形成性の元素のスラリーをブラシ塗りした後、415の熱処理によって加熱される。溶接プレップに適用されるスラリーと溶接プレップに施される熱処理との組合せにより、鍛造品を形成するのに使用した合金からその合金の表面への炭素の拡散が増大する。炭素が鍛造品の表面に拡散すると、炉の雰囲気中に存在する化合物と反応して、一酸化炭素又は二酸化炭素、メタンのような炭化水素のような気体状の炭素化合物を形成し、幾つかの周知の脱スケール技術のいずれかを用いて溶接プレップから除去することができる接着性の炭化物又は酸化物のスケールを形成し得る。

【0017】

熱処理及び補足の脱炭の後、幾つかの周知の冷却技術(例えば、差動冷却(differential cooling)、急冷、徐冷、等)のいずれかを用いてローター鍛造品冷却して、ローター鍛造品が420で溶接プレップと共に機械加工することができるようにする。当業者には認識されるように、溶接プレップは幾つかの周知の機械加工技術の1つを用いて機械加工することができる。

【0018】

溶接プレップを機械加工した後、425で、415の熱処理で行われた脱炭中にローター鍛造品から適当な量の炭素が除去されているかどうかを決定する。適当な量の炭素が除去されていなかったら、もう一回脱炭操作を430で行う。一実施形態において、430における溶接プレップの脱炭は、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する炉のような加熱ユニット内にローター鍛造品を入れることを含み得る。当業者には認識されるように、炉は使用し得る1つの可能な加熱ユニットの例示のみであり、本発明の様々な実施形態を限定する意味はない。例えば、他の可能な加熱ユニットとして、特定の位置に熱を集中させる誘導、レーザー、又はその他の方法が包含され得る。この実施形態において、溶接プレップの位置は加熱要素(例えば誘導コイル)を用いて加熱され、一方鍛造品の残りの部分(例えばチルブロック)の有意な加熱が防止されるようにされる。雰囲気及び溶接プレップに加えられる熱処理の組合せによって、炭素が鍛造品を形成するのに使用された合金から抜き出され、雰囲気と反応する。炭素が鍛造品の表面に拡散すると、炉の雰囲気内に存在する化合物と反応して、一酸化炭素又は二酸化炭素、メタンのような炭化水素のような気体状の炭素化合物を形成し、幾つかの周知の脱スケール技術の1つを用いて溶接プレップから除去することができる接着性の炭化物又は酸化物のスケールを形成し得る。この脱炭プロセスは、所望の炭素含有率に達するまで再度繰り返すことができよう。この実施形態において、脱炭の間、炉の雰囲気は、必要であれば更新又は変更し得る。

【0019】

別の実施形態において、430で行われる脱炭は、炭素に対して高い親和性を有する元素(「炭化物形成性」元素)に富むスラリー、ペースト、又は類似のコーティング(まとめてスラリーという)を脱炭される位置で鍛造品に適用することを含み得る。一実施形態において、スラリーは限定されることはないがクロム、モリブデン、バナジウム、タンタル、タングステン、又はチタンを始めとする炭素と反応性の元素を含む。一実施形態において、溶接プレップに炭化物形成性の元素のスラリーをブラシ塗りした後加熱する。適合された雰囲気を有する炉を使用する実施形態の場合と同様に、スラリーは加熱要素(例えば誘導コイル)を用いて加熱される。溶接プレップに適用されるスラリーと溶接プレップに加えられる熱処理との組合せにより、炭素の拡散と金属の表面における炭化物の形成が高められる。これらの炭化物が接着性のスケールを形成する場合、脱スケール技術を使用して溶接プレップから除去することができよう。このプロセスは所望であれば繰り返すことができよう。

【0020】

上述の工程の1つに従って溶接プレップを脱炭した後、435でローター鍛造品の機械加工を完了することができる。図4に示されているように、工程435の機械加工の仕上げ加工は、425で適当な量の炭素が除去されていると決定されれば達することができる。いずれにしても、熱処理工程415又は特定の脱炭工程430で行われるにしてもいずれの脱炭工程も加熱された表面にスケールを残し得る。最終の機械加工は「外被」金属を鍛造品から除去し、最終の溶接プレップを所望の適合し許容範囲に機械加工する。

【0021】

溶接プレップを含む鍛造品の最終の機械加工の後、ローター鍛造品は440で溶接する準備ができている。

【0022】

図5は、本発明の別の実施形態に従ってローター鍛造品を脱炭することに関連するプロセス操作を説明するフローチャート500である。図5において、プロセス操作は、505で十分に加工処理されたローター鍛造品を得ることから始まる。ローター鍛造品は、鍛造品の性質が規格に合うようになるまで加工処理及び熱処理の全てがなされているという意味で十分に加工処理されている。この実施形態において、十分に加工処理されたローター鍛造品は、鍛造品の様々な部分が一定の機械的及び物理的性質を達成できる様々な組合せの合金化学から形成し得る。特に、十分に加工処理されたローター鍛造品は、限定されることはないがCrMoV低合金鋼、NiCrMoV低合金鋼、NiMoV合金鋼、及び高クロムマルテンサイト/ベイナイト系ステンレス鋼を始めとする合金化学から形成し得る。

【0023】

引き続きフローチャート500を参照して、溶接プレップを含む十分に加工処理されたローター鍛造品を510で粗く機械加工する。510で行われる粗く機械加工することで、最終的にローター鍛造品を別のローター鍛造品に接合するためのルートパス又はルート溶接部を形成する溶接プレップに極めて近い物質の「外被」が露出される。これによって、後に行われる脱炭が溶接される領域の可能な限り多くに確実に浸透する。脱炭中溶接プレップがその最終的な形状に近いほど、脱炭はそれだけ効果的である。最終的に溶接プレップとなる部分の外被を露出するためにローター鍛造品を粗く機械加工することに加えて、当業者には認識されるように、粗く機械加工するを使用して、幾つかのタービン部分(例えば、様々なタービン段階を画定する深い溝)の1つを画定し、ローター部分を画定することができる。

【0024】

次に、515で、溶接プレップのための外被の特定の位置を脱炭する。上に述べたように、溶接プレップの脱炭により、鍛造品が溶接される領域でカスタマイズ可能な炭素含有率を有するローター鍛造品を得ることが可能になる。その結果、ローター鍛造品は、溶接プレップにおいて、鍛造品の溶接プレップから離れた領域(より高い炭素含有率となる)より低い炭素含有率を有する。溶接プレップにおけるより低い炭素含有率は溶接性を高める。

【0025】

一実施形態において、溶接プレップの脱炭は、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する炉のような加熱ユニット内にローター鍛造品を入れることを含み得る。当業者には認識されるように、炉は、使用し得る1つの可能な加熱ユニットの単なる例示であり、本発明の様々な実施形態を限定する意味はない。例えば、他の可能な加熱ユニットとして、熱を特定の位置に集中させる誘導、レーザー、又はその他の方法を挙げることができる。この実施形態において、溶接プレップの位置は加熱要素(例えば誘導コイル)を用いて加熱することができるが、鍛造品の残りの部分(例えばチルブロック)を著しく加熱するのを防止する努力をなす必要があろう。溶接プレップに適用される雰囲気と熱処理の組合せにより、鍛造品を形成するのに使用した合金から炭素が抜き出され、雰囲気と反応させられる。炭素は鍛造品の表面に拡散すると、炉の雰囲気内に存在する化合物と反応して、気体状の炭素化合物、例えば一酸化炭素又は二酸化炭素、メタンのような炭化水素を形成し、幾つかの周知の脱スケール技術の1つを用いて溶接プレップから除去することができる炭化物又は酸化物スケールを接着させ得る。脱炭プロセスは、所望の炭素含有率に達するまで繰り返すことができよう。この実施形態において、脱炭中必要であれば、炉の適合性の雰囲気を更新又は変更し得る。

【0026】

別の実施形態において、脱炭は、炭素に対して高い親和性を有する元素(「炭化物形成性」元素)に富むスラリー、ペースト、又は類似のコーティング(まとめてスラリーという)を、脱炭される位置で鍛造品に適用することを含み得る。一実施形態において、スラリーは限定されることはないがクロム、モリブデン、バナジウム、タンタル、タングステン、又はチタンを始めとする炭化物形成性の元素を含む。一実施形態において、溶接プレップは、炭化物形成性元素のスラリーをブラシ塗りした後加熱されるであろう。適合性の雰囲気の炉を用いる実施形態と同様に、スラリーは、加熱要素(例えば誘導コイル)を用いて加熱されるであろう。溶接プレップに適用されるスラリーと溶接プレップに施される熱処理との組合せにより、炭素の拡散と金属の表面における炭化物の形成とが増進される。これらの炭化物が接着性のスケールを形成する場合には、脱スケール技術を用いて溶接プレップから除去することができよう。このプロセスは所望であれば繰り返すことができよう。

【0027】

上述の工程の1つに従って溶接プレップを脱炭した後、ローター鍛造品の機械加工を520で完成することができる。上に述べたように、最終の機械加工は鍛造品から「外被」金属を除去し、最終の溶接プレップを所望の厳しい許容範囲に機械加工する。溶接プレップを含む鍛造品の最終の仕上げ機械加工の後、530におけるローター鍛造品は溶接する準備ができている。

【0028】

上記図4〜5のフローチャートは、本発明の様々な実施形態に従ってローター鍛造品を脱炭する際の加工処理機能の幾つかを示している。この点について、各ブロックはこれらの機能を実行する際の加工処理作用を表す。また、幾つかの代わりの実施において、ブロックに記した作用は図に記した順序で起こってもよいし、又は、例えば、実際関与する作用に応じて実質的に同時に若しくは逆の順序で実行してもよいことに留意されたい。また、当業者には認識されるように、加工処理機能を記す追加のブロックを加えてもよい。

【0029】

図5に記したアプローチに関連する手法は、図4に記したアプローチより一層集中させカスタマイズすることができる。図4に記したアプローチにおいて、熱処理の雰囲気、時間及び温度は、鍛造品の性質を正確にするためにどのような仕事(脱炭はたいてい「一緒に付いて来る」)をするかどうかによって指図される。図5に関連するアプローチは、図4に関連するアプローチと比較して、より広い範囲の温度、時間、雰囲気、等が可能になり、また所望の程度の脱炭が達成されるまで繰り返して行うこともできる。

【0030】

また、図4に記したアプローチに従って脱炭された鍛造品を、後に、図5に記したアプローチによってさらに脱炭することもできる点に留意されたい。さらにまた、幾つかの溶接ローター設計は2つより多くの鍛造品(すなわち1つより多くの溶接接合部)も含み得ることを述べておく価値がある。従って、ときには、同じ鍛造品上の2つの溶接プレップ位置(例えば、3つの部品からなる溶接ローターの場合の中央部分の両端に1つずつ)を脱炭するのが望ましいことがある。

【0031】

鍛造品を脱炭するのに採用する特定の実施形態に関係なく、本発明の様々な実施形態を使用して、局部的に炭素含有率を低減することによって臨界的な溶接部の位置で材料の溶接性を高めることができるばかりでなく、炭素含有率をカスタマイズすることもできる。カスタマイズされた炭素含有率はプロセスのロバスト性(process robustness)の点から望ましいことがある。鍛造品材料自体がかなり広い範囲の許容可能な炭素含有率(例えば0.11〜0.28重量%)を特定し得るが、ルートパス及びその他の臨界的な溶接は常に同範囲内以下の量の炭素を有する材料に対して行うのを確実にするのが望ましいことがある(例えば、鍛造品は0.11〜0.28%の任意の炭素レベルを有することができるが、臨界的な溶接が0.10%未満に脱炭されている位置でのみ行われるように特定するのが望ましいことがある)。本発明の様々な実施形態で教示された脱炭方法を使用することによって、任意のローター鍛造品の溶接位置における炭素レベルを出発炭素含有率に関係なく所定のレベルに低下させることができる。

【0032】

本発明の好ましい実施形態に関連して本開示を詳細に示し説明して来たが、変形及び改変が当業者には明らかであることが認識されよう。従って、特許請求の範囲はかかる改変及び変更を全て本開示の真の思想の範囲内に入るものとして包含することと了解されたい。

【符号の説明】

【0033】

100 ローター鍛造品

110 作用を受ける領域

120 作用を受けない領域

130 外径を示す矢印

140 輪郭に合致した中央部分

150 内径を示す矢印

160 環状の表面

130 シャント内の保護デバイス

200 ローター

210 第1のローター鍛造品

220 第2のローター鍛造品

230 溶接部

310 溶接プレップ

315 溝

320 特徴

【技術分野】

【0001】

本発明は、一般にローター鍛造品に関し、より詳細にはカスタマイズ可能な炭素含有率を得るための溶接プレップ位置におけるローター鍛造品の脱炭に関する。

【背景技術】

【0002】

タービン及び発電機のローターは単一の鍛造品から、又はより小さい鍛造品を互いに溶接することにより形成することができる。一般に、鋼を溶接する場合のように、高レベルの炭素は溶接性の問題を呈し得る。溶接されたタービン又は発電機のローターの場合、かかる溶接性の問題は、制約が大きく溶加金属があまり堆積していない臨界的な最初の幾つかの溶接パスの間に克服することは特に困難である。周知のように、炭素含有率は常に鋼を溶接するのを困難にし、一般的な目安として、0.2重量%を超える炭素濃度は亀裂の発生を回避するために特別な予防措置を必要とする。タービン及び発電機のローターは、使用中の作動に必要な強度を達成するためにかかる高いレベルの炭素を有する合金を必要とし得るので、これらの合金の溶接性を改良するための方策をとらなければならない。1つの手法は、より溶接可能な鋼組成物と接合することになる位置で鍛造品をコート又は塗ることである。塗った後、各鍛造品の溶接プレップ表面を機械加工し、その後鍛造品を互いに溶接する。この手法の後、溶接位置の鋼はより溶接可能になる。すなわち、より低い炭素含有率となり、溶接位置から離れた材料はより溶接可能でない鍛造金属となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第6962483号

【発明の概要】

【課題を解決するための手段】

【0004】

本発明の1つの態様では、ローター鍛造品を得、溶接プレップをローター鍛造品に適用するための位置を特定し、溶接プレップのための特定された位置でローター鍛造品を脱炭することを含む方法がある。

【0005】

本発明の別の態様では、タービンのローター鍛造品を脱炭する方法が開示される。この方法は、タービンのローター鍛造品を得、溶接プレップをタービンローター鍛造品に適用するための位置を特定し(この特定された位置はタービンローター鍛造品を別のタービンローター鍛造品に溶接するためのルートパスを形成する)、タービンローター鍛造品の特定された溶接プレップ位置を脱炭して、特定された溶接プレップ位置で所定の炭素含有率を有するようにローター鍛造品の性質を変化させることを含む。

【図面の簡単な説明】

【0006】

【図1】図1は、別の同様に脱炭されたローター鍛造品に溶接するために本発明の一実施形態に従って脱炭し得るローター鍛造品の概略図である。

【図2】図2は、ローターを形成するために本発明の一実施形態に従って脱炭された2つのローター鍛造品の溶接部を示す概略図である。

【図3】図3は、本発明の一実施形態に従って脱炭し得るローター鍛造品に粗く機械加工された溶接プレップを示す外被の図解である。

【図4】図4は、本発明の一実施形態に従うローター鍛造品の脱炭に関連するプロセス操作を示すフローチャートである。

【図5】図5は、本発明の別の実施形態に従うローター鍛造品の脱炭に関連するプロセス操作を示すフローチャートである。

【発明を実施するための形態】

【0007】

本発明の様々な実施形態は、ローター鍛造品の溶接性を高めるためのローター鍛造品の脱炭に関する。一実施形態において、脱炭は、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する加熱ユニット内にローター鍛造品を入れることを含む。別の実施形態において、脱炭は、炭素に対して高い親和性を有する元素及び化合物(「炭化物形成剤」)を含有するスラリーをローター鍛造品に適用(塗布)することを含む。一実施形態において、脱炭は、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する加熱ユニット内にローター鍛造品を同時に入れ、炭素に対して高い親和性を有する元素及び化合物(「炭化物形成剤」)を含有するスラリーをローター鍛造品に適用することを含むことができる。ローター鍛造品は、ローター製造プロセスの間幾つかの段階で脱炭し得る。いつ脱炭が起こるかに関わりなく、加熱によって炭素は、表面に拡散させられて一酸化炭素又は二酸化炭素のような気体状の炭素化合物、メタンのような炭化水素を形成し、容易に除去することができる接着性の炭化物又は酸化物スケールを形成させ得る。

【0008】

本発明の様々な実施形態の技術的効果には、ローター製造業者が、溶接プレップの位置において、溶接部から離れた位置での合金を損なうことなく鍛造品の溶接性を高めるカスタマイズ可能な炭素含有率を有するローター鍛造品を製造することができるようにするということがある。カスタマイズ可能な炭素含有率を有する溶接プレップを製造できるため、ローター製造業者は、自身の溶接プロセスを標準化し、1つの製作品と次の製作品の溶接品質の均一性を確保することができる。加えて、ローター鍛造合金はある範囲の炭素含有率(例えば約0.15%〜約0.20%)を可能にする仕様に従って製造されるので、溶接プレップにおける炭素含有率をカスタマイズする能力により、ローター製造業者は、臨界溶接位置における溶接性に悪影響を及ぼすことなく、許容される範囲内の任意の炭素含有率で製造された鍛造前駆材料を使用することが可能になる。

【0009】

図面を参照して、図1は、本発明の一実施形態に従って脱炭し得るローター鍛造品100の概略図である。以下の説明は、機械加工され溶接されて様々な部分(例えば、高圧(HP)ローター部分、中圧(IP)ローター部分及び低圧(LP)ローター部分)の蒸気タービンローターを形成するローター鍛造品に関するが、当業者には認識されるように、ローター鍛造品の脱炭に関する様々な実施形態は蒸気タービンローターを越えて有用性を有する。例えば、本発明の様々な実施形態は、発電機ローター、ジェットエンジン、等を製造するのに使用される高強度合金鋼に対して適切であり得る。一般に、本発明の様々な実施形態は、溶接性を高めるために合金鋼の炭素含有率を最小にするのが望ましい場面に対して応用性を有し得る。

【0010】

一実施形態において、ローター鍛造品100は、脱炭手順に付される作用を受ける領域110と、脱炭に付されない作用を受けない領域120とを有するモノリシックの鍛造品からなる。幾つかの可能な特徴(例えば、継手フランジ、ブレード取付位置(blade attachment location)、及び溶接準備(weld preparation))の1つを粗く機械加工する前のローター鍛造品100の作用を受ける領域110と作用を受けない領域120を図1に示す。以下に説明するように、本発明の様々な実施形態は、幾つかの特徴を画定するために粗く機械加工されたローター鍛造品又は最小限に機械加工された鍛造したままのローターに関することができる。ローター鍛造品100は、所望の合金化学及び性質(例えば、引張強度、破壊靱性、破壊強度、熱安定性、等)を有する部品を製造するために周知の幾つかの手法のいずれかにより製造され得る。エレクトロスラグ再溶解又は真空アーク再溶解のような方法により製造されたインゴットに適用される開放ダイ鍛造プロセスは、ローター鍛造品100を製造するのに使用し得る1つの例である。ローター鍛造品100を形成するのに使用し得る合金化学の例としては、限定されることはないが、CrMoV低合金鋼(通例HPローター部分に使用される)、NiCrMoV低合金鋼(通例LPローター部分に使用される)及び高クロムマルテンサイト/ベイナイト系ステンレス鋼がある。

【0011】

再び図1を参照して、ローター鍛造品100は、矢印130で表される外径と、矢印150で表される内径を有する輪郭に合致した(contoured)中央部分140とを有する。これらの内径と外径により画定される環状の表面160は、鍛造品100と別の同様に製造されたローター鍛造品との溶接を容易にするために溶接プレップが機械加工される位置を含んでいる。以下に説明するように、本発明の一実施形態に従うローター鍛造品100の脱炭は、溶接プレップが位置する近傍に集中する。

【0012】

図2は、2つのローター鍛造品の溶接部を示す概略図であり、ここで一方又は両方のローター鍛造品がローターを形成するために本発明の一実施形態に従って脱炭されている。特に、図2は、溶接部230で第1のローター鍛造品210を第2のローター鍛造品220に溶接することで形成されたローター200の概要を示している。一般に、溶接部230は、それぞれの溶接プレップを消費する各々の鍛造品の中央部分(内径)の回りに第1の溶接パス(図には示してない)を含んでいる。図3を参照すると、溶接プレップがどのように見えるかの一例がある。各々のローター鍛造品210及び220は溶接時図3に示されている溶接プレップ310と同様な機械加工された表面を有するであろう。第1のパスはルートパス又はルート溶接部の円周に沿って特徴320を消費し、溝315の底部でローター鍛造品210をローター鍛造品220に接合する。U形状の狭い溝(上半分が図3に示されている)は、1つの鍛造品を別の鍛造品に接合する際、溶接充填材料がルートパスに続くパスに配置される場合を表している。再び図2を参照すると、溶接部230はさらに、ルートパスの上部で始まり、ローター鍛造品210とローター鍛造品220との間に形成された溝を外径まで満たす複数の続く溶接パス(図には示してない)を含んでいる。

【0013】

図4は、本発明の一実施形態に従ってローター鍛造品を脱炭することに関連するプロセス操作を説明するフローチャート400である。図4において、プロセス操作は、部分的に加工処理されたローター鍛造品を得る405で始まる。ローター鍛造品は、鍛造品の性質を規格に合わせるために加工処理及び熱処理の全てを実施してしまうわけではないという点で部分的に加工処理される。この実施形態において、部分的に加工処理されたローター鍛造品は、鍛造品の様々な部分が一定の機械的及び物理的性質を達成することを可能にする合金化学の様々な組合せから形成され得る。特に、部分的に加工処理されたローター鍛造品は、限定されることはないが、CrMoV低合金鋼、NiCrMoV低合金鋼、NiMoV合金鋼、及び高クロムマルテンサイト/ベイナイト系ステンレス鋼を始めとする合金化学から形成され得る。

【0014】

引き続きフローチャート400で、部分的に加工処理されたローター鍛造品は、410で粗く機械加工されて、ローター鍛造品を別のローター鍛造品と接合するためのルートパス又はルート溶接部を形成する溶接プレップに最終的に機械加工される表面を露出する。この「粗く機械加工する」は、単にローター鍛造品の一方の端を切り取り、最終的に溶接プレップに機械加工される円形の表面を露出させることより入念であることはない。或いは、溶接プレップの最終的な形状により近くなるように表面に細工をするさらに機械加工する工程を含んでいてもよい。ローター鍛造品を粗く機械加工して、最終的に溶接プレップに機械加工される表面を露出させることに加えて、当業者には認識されるように、粗く機械加工することを用いて、幾つかのタービン部分の1つ(例えば、様々なタービン段階を画定する深い溝)を画定し、ローター部分を画定することができる。

【0015】

415で、溶接プレップとなるべき位置を含めて粗く機械加工されたローター鍛造品全体に最終の熱処理を行う。一実施形態において、複数の温度ゾーンを有する炉のような加熱ユニットを使用して、粗く機械加工されたローター鍛造品全体に適当な熱処理温度を提供し得る。熱処理は、オーステナイト化、溶体化処理、時効処理、焼き戻し、等の様々な工程、特定の合金の処理を含み得る。熱処理に適した特定の加熱ユニット、温度、持続時間、及び加熱速度は使用する材料に依存し、かかる熱処理パラメーターは当業者の能力の範囲内である。この熱処理のオーステナイト化部分の間、露出した表面はある程度自然に脱炭する。410においてローター鍛造品を粗く機械加工すると、最終的に溶接プレップとなる位置はオーステナイト化中に起こるこの自然の脱炭を確実に利用できる。この時点でローター鍛造品全体が加熱されるので、溶接プレップ位置に対してある特定の脱炭操作を含ませることで、この熱処理のオーステナイト化部分の間に全ての露出された表面に起こる自然の脱炭を補足することも可能である。溶接プレップ位置の脱炭により、鍛造品が溶接される領域においてカスタマイズ可能な炭素含有率を有するローター鍛造品を達成することができる。その結果、ローター鍛造品は溶接プレップにおいて溶接プレップから離れた鍛造品内の領域(より高い炭素含有率を有する)より低い炭素含有率を有する。溶接プレップにおけるより低い炭素含有率は溶接性を高める。

【0016】

一実施形態において、415で起こる熱処理により補足され得る溶接プレップの脱炭は、炭素に対して高い親和性を有する元素(「炭化物形成性」元素)に富むスラリー、ペースト、又は類似のコーティング(まとめてスラリーという)を、溶接プレップ位置において鍛造品に適用(塗布)することを含み得る。一実施形態において、スラリーは、限定されることはないがクロム、モリブデン、バナジウム、タンタル、タングステン、又はチタンを始めとする炭素と反応性の元素を含み得る。一実施形態において、溶接プレップは、炭化物形成性の元素のスラリーをブラシ塗りした後、415の熱処理によって加熱される。溶接プレップに適用されるスラリーと溶接プレップに施される熱処理との組合せにより、鍛造品を形成するのに使用した合金からその合金の表面への炭素の拡散が増大する。炭素が鍛造品の表面に拡散すると、炉の雰囲気中に存在する化合物と反応して、一酸化炭素又は二酸化炭素、メタンのような炭化水素のような気体状の炭素化合物を形成し、幾つかの周知の脱スケール技術のいずれかを用いて溶接プレップから除去することができる接着性の炭化物又は酸化物のスケールを形成し得る。

【0017】

熱処理及び補足の脱炭の後、幾つかの周知の冷却技術(例えば、差動冷却(differential cooling)、急冷、徐冷、等)のいずれかを用いてローター鍛造品冷却して、ローター鍛造品が420で溶接プレップと共に機械加工することができるようにする。当業者には認識されるように、溶接プレップは幾つかの周知の機械加工技術の1つを用いて機械加工することができる。

【0018】

溶接プレップを機械加工した後、425で、415の熱処理で行われた脱炭中にローター鍛造品から適当な量の炭素が除去されているかどうかを決定する。適当な量の炭素が除去されていなかったら、もう一回脱炭操作を430で行う。一実施形態において、430における溶接プレップの脱炭は、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する炉のような加熱ユニット内にローター鍛造品を入れることを含み得る。当業者には認識されるように、炉は使用し得る1つの可能な加熱ユニットの例示のみであり、本発明の様々な実施形態を限定する意味はない。例えば、他の可能な加熱ユニットとして、特定の位置に熱を集中させる誘導、レーザー、又はその他の方法が包含され得る。この実施形態において、溶接プレップの位置は加熱要素(例えば誘導コイル)を用いて加熱され、一方鍛造品の残りの部分(例えばチルブロック)の有意な加熱が防止されるようにされる。雰囲気及び溶接プレップに加えられる熱処理の組合せによって、炭素が鍛造品を形成するのに使用された合金から抜き出され、雰囲気と反応する。炭素が鍛造品の表面に拡散すると、炉の雰囲気内に存在する化合物と反応して、一酸化炭素又は二酸化炭素、メタンのような炭化水素のような気体状の炭素化合物を形成し、幾つかの周知の脱スケール技術の1つを用いて溶接プレップから除去することができる接着性の炭化物又は酸化物のスケールを形成し得る。この脱炭プロセスは、所望の炭素含有率に達するまで再度繰り返すことができよう。この実施形態において、脱炭の間、炉の雰囲気は、必要であれば更新又は変更し得る。

【0019】

別の実施形態において、430で行われる脱炭は、炭素に対して高い親和性を有する元素(「炭化物形成性」元素)に富むスラリー、ペースト、又は類似のコーティング(まとめてスラリーという)を脱炭される位置で鍛造品に適用することを含み得る。一実施形態において、スラリーは限定されることはないがクロム、モリブデン、バナジウム、タンタル、タングステン、又はチタンを始めとする炭素と反応性の元素を含む。一実施形態において、溶接プレップに炭化物形成性の元素のスラリーをブラシ塗りした後加熱する。適合された雰囲気を有する炉を使用する実施形態の場合と同様に、スラリーは加熱要素(例えば誘導コイル)を用いて加熱される。溶接プレップに適用されるスラリーと溶接プレップに加えられる熱処理との組合せにより、炭素の拡散と金属の表面における炭化物の形成が高められる。これらの炭化物が接着性のスケールを形成する場合、脱スケール技術を使用して溶接プレップから除去することができよう。このプロセスは所望であれば繰り返すことができよう。

【0020】

上述の工程の1つに従って溶接プレップを脱炭した後、435でローター鍛造品の機械加工を完了することができる。図4に示されているように、工程435の機械加工の仕上げ加工は、425で適当な量の炭素が除去されていると決定されれば達することができる。いずれにしても、熱処理工程415又は特定の脱炭工程430で行われるにしてもいずれの脱炭工程も加熱された表面にスケールを残し得る。最終の機械加工は「外被」金属を鍛造品から除去し、最終の溶接プレップを所望の適合し許容範囲に機械加工する。

【0021】

溶接プレップを含む鍛造品の最終の機械加工の後、ローター鍛造品は440で溶接する準備ができている。

【0022】

図5は、本発明の別の実施形態に従ってローター鍛造品を脱炭することに関連するプロセス操作を説明するフローチャート500である。図5において、プロセス操作は、505で十分に加工処理されたローター鍛造品を得ることから始まる。ローター鍛造品は、鍛造品の性質が規格に合うようになるまで加工処理及び熱処理の全てがなされているという意味で十分に加工処理されている。この実施形態において、十分に加工処理されたローター鍛造品は、鍛造品の様々な部分が一定の機械的及び物理的性質を達成できる様々な組合せの合金化学から形成し得る。特に、十分に加工処理されたローター鍛造品は、限定されることはないがCrMoV低合金鋼、NiCrMoV低合金鋼、NiMoV合金鋼、及び高クロムマルテンサイト/ベイナイト系ステンレス鋼を始めとする合金化学から形成し得る。

【0023】

引き続きフローチャート500を参照して、溶接プレップを含む十分に加工処理されたローター鍛造品を510で粗く機械加工する。510で行われる粗く機械加工することで、最終的にローター鍛造品を別のローター鍛造品に接合するためのルートパス又はルート溶接部を形成する溶接プレップに極めて近い物質の「外被」が露出される。これによって、後に行われる脱炭が溶接される領域の可能な限り多くに確実に浸透する。脱炭中溶接プレップがその最終的な形状に近いほど、脱炭はそれだけ効果的である。最終的に溶接プレップとなる部分の外被を露出するためにローター鍛造品を粗く機械加工することに加えて、当業者には認識されるように、粗く機械加工するを使用して、幾つかのタービン部分(例えば、様々なタービン段階を画定する深い溝)の1つを画定し、ローター部分を画定することができる。

【0024】

次に、515で、溶接プレップのための外被の特定の位置を脱炭する。上に述べたように、溶接プレップの脱炭により、鍛造品が溶接される領域でカスタマイズ可能な炭素含有率を有するローター鍛造品を得ることが可能になる。その結果、ローター鍛造品は、溶接プレップにおいて、鍛造品の溶接プレップから離れた領域(より高い炭素含有率となる)より低い炭素含有率を有する。溶接プレップにおけるより低い炭素含有率は溶接性を高める。

【0025】

一実施形態において、溶接プレップの脱炭は、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する炉のような加熱ユニット内にローター鍛造品を入れることを含み得る。当業者には認識されるように、炉は、使用し得る1つの可能な加熱ユニットの単なる例示であり、本発明の様々な実施形態を限定する意味はない。例えば、他の可能な加熱ユニットとして、熱を特定の位置に集中させる誘導、レーザー、又はその他の方法を挙げることができる。この実施形態において、溶接プレップの位置は加熱要素(例えば誘導コイル)を用いて加熱することができるが、鍛造品の残りの部分(例えばチルブロック)を著しく加熱するのを防止する努力をなす必要があろう。溶接プレップに適用される雰囲気と熱処理の組合せにより、鍛造品を形成するのに使用した合金から炭素が抜き出され、雰囲気と反応させられる。炭素は鍛造品の表面に拡散すると、炉の雰囲気内に存在する化合物と反応して、気体状の炭素化合物、例えば一酸化炭素又は二酸化炭素、メタンのような炭化水素を形成し、幾つかの周知の脱スケール技術の1つを用いて溶接プレップから除去することができる炭化物又は酸化物スケールを接着させ得る。脱炭プロセスは、所望の炭素含有率に達するまで繰り返すことができよう。この実施形態において、脱炭中必要であれば、炉の適合性の雰囲気を更新又は変更し得る。

【0026】

別の実施形態において、脱炭は、炭素に対して高い親和性を有する元素(「炭化物形成性」元素)に富むスラリー、ペースト、又は類似のコーティング(まとめてスラリーという)を、脱炭される位置で鍛造品に適用することを含み得る。一実施形態において、スラリーは限定されることはないがクロム、モリブデン、バナジウム、タンタル、タングステン、又はチタンを始めとする炭化物形成性の元素を含む。一実施形態において、溶接プレップは、炭化物形成性元素のスラリーをブラシ塗りした後加熱されるであろう。適合性の雰囲気の炉を用いる実施形態と同様に、スラリーは、加熱要素(例えば誘導コイル)を用いて加熱されるであろう。溶接プレップに適用されるスラリーと溶接プレップに施される熱処理との組合せにより、炭素の拡散と金属の表面における炭化物の形成とが増進される。これらの炭化物が接着性のスケールを形成する場合には、脱スケール技術を用いて溶接プレップから除去することができよう。このプロセスは所望であれば繰り返すことができよう。

【0027】

上述の工程の1つに従って溶接プレップを脱炭した後、ローター鍛造品の機械加工を520で完成することができる。上に述べたように、最終の機械加工は鍛造品から「外被」金属を除去し、最終の溶接プレップを所望の厳しい許容範囲に機械加工する。溶接プレップを含む鍛造品の最終の仕上げ機械加工の後、530におけるローター鍛造品は溶接する準備ができている。

【0028】

上記図4〜5のフローチャートは、本発明の様々な実施形態に従ってローター鍛造品を脱炭する際の加工処理機能の幾つかを示している。この点について、各ブロックはこれらの機能を実行する際の加工処理作用を表す。また、幾つかの代わりの実施において、ブロックに記した作用は図に記した順序で起こってもよいし、又は、例えば、実際関与する作用に応じて実質的に同時に若しくは逆の順序で実行してもよいことに留意されたい。また、当業者には認識されるように、加工処理機能を記す追加のブロックを加えてもよい。

【0029】

図5に記したアプローチに関連する手法は、図4に記したアプローチより一層集中させカスタマイズすることができる。図4に記したアプローチにおいて、熱処理の雰囲気、時間及び温度は、鍛造品の性質を正確にするためにどのような仕事(脱炭はたいてい「一緒に付いて来る」)をするかどうかによって指図される。図5に関連するアプローチは、図4に関連するアプローチと比較して、より広い範囲の温度、時間、雰囲気、等が可能になり、また所望の程度の脱炭が達成されるまで繰り返して行うこともできる。

【0030】

また、図4に記したアプローチに従って脱炭された鍛造品を、後に、図5に記したアプローチによってさらに脱炭することもできる点に留意されたい。さらにまた、幾つかの溶接ローター設計は2つより多くの鍛造品(すなわち1つより多くの溶接接合部)も含み得ることを述べておく価値がある。従って、ときには、同じ鍛造品上の2つの溶接プレップ位置(例えば、3つの部品からなる溶接ローターの場合の中央部分の両端に1つずつ)を脱炭するのが望ましいことがある。

【0031】

鍛造品を脱炭するのに採用する特定の実施形態に関係なく、本発明の様々な実施形態を使用して、局部的に炭素含有率を低減することによって臨界的な溶接部の位置で材料の溶接性を高めることができるばかりでなく、炭素含有率をカスタマイズすることもできる。カスタマイズされた炭素含有率はプロセスのロバスト性(process robustness)の点から望ましいことがある。鍛造品材料自体がかなり広い範囲の許容可能な炭素含有率(例えば0.11〜0.28重量%)を特定し得るが、ルートパス及びその他の臨界的な溶接は常に同範囲内以下の量の炭素を有する材料に対して行うのを確実にするのが望ましいことがある(例えば、鍛造品は0.11〜0.28%の任意の炭素レベルを有することができるが、臨界的な溶接が0.10%未満に脱炭されている位置でのみ行われるように特定するのが望ましいことがある)。本発明の様々な実施形態で教示された脱炭方法を使用することによって、任意のローター鍛造品の溶接位置における炭素レベルを出発炭素含有率に関係なく所定のレベルに低下させることができる。

【0032】

本発明の好ましい実施形態に関連して本開示を詳細に示し説明して来たが、変形及び改変が当業者には明らかであることが認識されよう。従って、特許請求の範囲はかかる改変及び変更を全て本開示の真の思想の範囲内に入るものとして包含することと了解されたい。

【符号の説明】

【0033】

100 ローター鍛造品

110 作用を受ける領域

120 作用を受けない領域

130 外径を示す矢印

140 輪郭に合致した中央部分

150 内径を示す矢印

160 環状の表面

130 シャント内の保護デバイス

200 ローター

210 第1のローター鍛造品

220 第2のローター鍛造品

230 溶接部

310 溶接プレップ

315 溝

320 特徴

【特許請求の範囲】

【請求項1】

ローター鍛造品を得、

溶接プレップをローター鍛造品に適用するための位置を特定し、

溶接プレップのための特定された位置でローター鍛造品を脱炭する

ことを含む方法。

【請求項2】

脱炭が、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する加熱ユニット内にローター鍛造品を入れることを含む、請求項1記載の方法。

【請求項3】

脱炭が、スラリーを適用することを含む、請求項1記載の方法。

【請求項4】

スラリーが、炭素に対して高い親和性を有する元素及び化合物を含む、請求項3記載の方法。

【請求項5】

ローター鍛造品を脱炭することにより、鍛造品内の炭素が表面に拡散させられて表面にスケールを形成する、請求項1記載の方法。

【請求項6】

さらに、ローター鍛造品の表面からスケールを除去することを含む、請求項5記載の方法。

【請求項7】

溶接プレップのための特定された位置でローター鍛造品を脱炭が、ローター鍛造品内の溶接プレップ位置から離れている領域の炭素含有率より低い炭素含有率を有するように溶接プレップを選択的に脱炭することを含む、請求項1記載の方法。

【請求項8】

ローター鍛造品が、得られる前に部分的に加工処理されている、請求項1記載の方法。

【請求項9】

さらに、部分的に加工処理されたローター鍛造品を粗く機械加工して、最終的に溶接プレップに機械加工される表面を露出することを含む、請求項8記載の方法。

【請求項10】

さらに、粗く機械加工されたローター鍛造品に熱処理を適用することを含み、この熱処理を使用して脱炭を行う、請求項9記載の方法。

【請求項11】

さらに、熱処理を適用した後溶接プレップを機械加工することを含む、請求項10記載の方法。

【請求項12】

さらに、機械加工されたプレップが所望でない炭素含有率を含有するという決定に応じて、機械加工された溶接プレップを脱炭することを含む、請求項11記載の方法。

【請求項13】

ローター鍛造品が、得られる前に十分に加工処理されている、請求項1記載の方法。

【請求項14】

さらに、十分に加工処理されたローター鍛造品を粗く機械加工して、溶接プレップが位置することになる部分の外被を露出することを含む、請求項13記載の方法。

【請求項15】

脱炭が、十分に加工処理されたローター鍛造品を粗く機械加工した後に起こる、請求項14記載の方法。

【請求項16】

カスタマイズ可能な炭素含有率を有する、請求項1記載の方法で製造されたローター鍛造品。

【請求項17】

タービンローター鍛造品を脱炭する方法であって、

タービンローター鍛造品を得、

溶接プレップをタービンローター鍛造品に適用するための位置を特定し、この特定された位置がタービンローター鍛造品を別のタービンローター鍛造品に溶接するためのルートパスを形成し、

タービンローター鍛造品の特定された溶接プレップ位置を脱炭して、特定された溶接プレップ位置におけるローター鍛造品の性質を所定の炭素含有率を有するように変化させる

ことを含む、前記方法。

【請求項18】

脱炭が、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する炉内にタービンローター鍛造品を入れ、特定された溶接プレップ位置に集中した熱処理を適用することを含む、請求項17記載の方法。

【請求項19】

脱炭が、炭素に対して高い親和性を有する元素及び化合物を含有するスラリーを特定された溶接プレップ位置に適用することを含む、請求項17記載の方法。

【請求項20】

脱炭が、炭素に対して高い親和性を有する元素及び化合物を含有するスラリーを特定された溶接プレップ位置に適用し、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する炉内にタービンローター鍛造品を入れ、特定された溶接プレップ位置に集中した熱処理を適用することを含む、請求項17記載の方法。

【請求項1】

ローター鍛造品を得、

溶接プレップをローター鍛造品に適用するための位置を特定し、

溶接プレップのための特定された位置でローター鍛造品を脱炭する

ことを含む方法。

【請求項2】

脱炭が、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する加熱ユニット内にローター鍛造品を入れることを含む、請求項1記載の方法。

【請求項3】

脱炭が、スラリーを適用することを含む、請求項1記載の方法。

【請求項4】

スラリーが、炭素に対して高い親和性を有する元素及び化合物を含む、請求項3記載の方法。

【請求項5】

ローター鍛造品を脱炭することにより、鍛造品内の炭素が表面に拡散させられて表面にスケールを形成する、請求項1記載の方法。

【請求項6】

さらに、ローター鍛造品の表面からスケールを除去することを含む、請求項5記載の方法。

【請求項7】

溶接プレップのための特定された位置でローター鍛造品を脱炭が、ローター鍛造品内の溶接プレップ位置から離れている領域の炭素含有率より低い炭素含有率を有するように溶接プレップを選択的に脱炭することを含む、請求項1記載の方法。

【請求項8】

ローター鍛造品が、得られる前に部分的に加工処理されている、請求項1記載の方法。

【請求項9】

さらに、部分的に加工処理されたローター鍛造品を粗く機械加工して、最終的に溶接プレップに機械加工される表面を露出することを含む、請求項8記載の方法。

【請求項10】

さらに、粗く機械加工されたローター鍛造品に熱処理を適用することを含み、この熱処理を使用して脱炭を行う、請求項9記載の方法。

【請求項11】

さらに、熱処理を適用した後溶接プレップを機械加工することを含む、請求項10記載の方法。

【請求項12】

さらに、機械加工されたプレップが所望でない炭素含有率を含有するという決定に応じて、機械加工された溶接プレップを脱炭することを含む、請求項11記載の方法。

【請求項13】

ローター鍛造品が、得られる前に十分に加工処理されている、請求項1記載の方法。

【請求項14】

さらに、十分に加工処理されたローター鍛造品を粗く機械加工して、溶接プレップが位置することになる部分の外被を露出することを含む、請求項13記載の方法。

【請求項15】

脱炭が、十分に加工処理されたローター鍛造品を粗く機械加工した後に起こる、請求項14記載の方法。

【請求項16】

カスタマイズ可能な炭素含有率を有する、請求項1記載の方法で製造されたローター鍛造品。

【請求項17】

タービンローター鍛造品を脱炭する方法であって、

タービンローター鍛造品を得、

溶接プレップをタービンローター鍛造品に適用するための位置を特定し、この特定された位置がタービンローター鍛造品を別のタービンローター鍛造品に溶接するためのルートパスを形成し、

タービンローター鍛造品の特定された溶接プレップ位置を脱炭して、特定された溶接プレップ位置におけるローター鍛造品の性質を所定の炭素含有率を有するように変化させる

ことを含む、前記方法。

【請求項18】

脱炭が、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する炉内にタービンローター鍛造品を入れ、特定された溶接プレップ位置に集中した熱処理を適用することを含む、請求項17記載の方法。

【請求項19】

脱炭が、炭素に対して高い親和性を有する元素及び化合物を含有するスラリーを特定された溶接プレップ位置に適用することを含む、請求項17記載の方法。

【請求項20】

脱炭が、炭素に対して高い親和性を有する元素及び化合物を含有するスラリーを特定された溶接プレップ位置に適用し、鍛造品からの炭素の拡散のための熱力学的な推進力を増大するように適合された雰囲気を有する炉内にタービンローター鍛造品を入れ、特定された溶接プレップ位置に集中した熱処理を適用することを含む、請求項17記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−112898(P2013−112898A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2012−257306(P2012−257306)

【出願日】平成24年11月26日(2012.11.26)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成24年11月26日(2012.11.26)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]