ローダ及びアンローダ

【課題】カラーフィルタ製造ラインでカセット交換の際に製造ラインへの基板投入や、製造ラインからの基板回収時に発生する、投入、回収停止が無く、しかも設置場所のスペースを縮小することが出来、更に設備費用の削減を可能とする、ローダとアンローダを提供する。

【解決手段】ローダ本体と、その下流に第一のコンベアバッファを備え、ローダ本体はローダ本体上にセットされた第一のカセットからガラス基板を1枚ずつ外部に取り出す機能を有し、第一のコンベアバッファは、第一のコンベアと、第一のバッファで構成され、第一のコンベアは、前記1枚ずつ取り出されたガラス基板を下流に設置された第一の処理装置に直接搬送する機能と、前記第一のバッファに収納する機能と、を有し、更に前記第一のコンベアは、前記第一のカセットの交換時に第一のバッファに収納したガラス基板を前記下流に設置された第一の処理装置に搬送することを特徴とするローダ。

【解決手段】ローダ本体と、その下流に第一のコンベアバッファを備え、ローダ本体はローダ本体上にセットされた第一のカセットからガラス基板を1枚ずつ外部に取り出す機能を有し、第一のコンベアバッファは、第一のコンベアと、第一のバッファで構成され、第一のコンベアは、前記1枚ずつ取り出されたガラス基板を下流に設置された第一の処理装置に直接搬送する機能と、前記第一のバッファに収納する機能と、を有し、更に前記第一のコンベアは、前記第一のカセットの交換時に第一のバッファに収納したガラス基板を前記下流に設置された第一の処理装置に搬送することを特徴とするローダ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は液晶表示装置に用いられるカラーフィルタガラス基板(以下、基板)を製造するカラーフィルタ製造ラインに基板を投入するローダ、及び処理された基板を回収するアンローダに関するものである。

【背景技術】

【0002】

図1にカラー液晶表示装置に用いられるカラーフィルタ基板の一例を断面で示す。カラーフィルタ1は、ガラス基板2上にブラックマトリックス(以下、BM)3、レッドRの着色画素(以下、R画素)4−1、グリーンGの着色画素(以下、G画素)4−2、ブルーBの着色画素(以下、B画素)4−3、透明電極5、及びフォトスペーサー(Photo Spacer)(以下、PS)6、バーテイカルアライメント(Vertical Alignment)(以下、VA)7が順次形成されたものである。

【0003】

上記構造のカラーフィルタの製造方法は、フォトリソグラフィー法、印刷法、インクジェット法を用いることが知られているが、図2は一般的に用いられているフォトリソグラフィー法の工程を示すフロー図である。カラーフィルタは、先ず、ガラス基板上にBMを形成処理する工程(C1)、ガラス基板を洗浄処理する工程(C2)、着色フォトレジストを塗布および予備乾燥処理する工程(C3)、着色フォトレジストを乾燥、硬化処理するプリベーク工程(C4)、露光処理する工程(C5)、現像処理する工程(C6)、着色フォトレジストを硬化処理する工程(C7)、透明電極を成膜処理する工程(C8)、PS、VAを形成処理する工程(C9)がこの順に行われ製造される。

【0004】

例えば、R画素、G画素、B画素の順に画素が形成される場合には、カラーフィルタ用ガラス基板を洗浄処理する工程(C2)から、着色フォトレジストを硬化処理する工程(C7)間ではレッドR、グリーンG、ブルーBの順に着色フォトレジストを変更して3回繰り返されてR画素、G画素、B画素が形成される。

【0005】

図3は、一般的なカラーフィルタ製造ラインの工程の一例を示す図であって、1色の画素を形成する場合の製造ラインの工程を示すものである。カラーフィルタが製造される場合には先ず、基板が収納されているカセットが、ストッカー装置10からストッカー装置内の搬送路を介してローダ11に搬送される。次に基板がローダ11によって製造ラインに投入される。その後コンベア12、16、18、22や、ロボット13、20によって、プロセス処理装置15、17、21、その他の図示しないプロセス処理装置や、検査装置14、19に搬送され、プロセス処理や検査が行われる。その後、アンローダ23によってカセットに回収される。カセットに回収された基板はストッカー内の搬送路を介して再びストッカー10に搬送され保管されるか、又は次の色の画素を形成するラインに直接搬送される。基板がラインに直接搬送される場合には、上記のようにカセットに回収されてラインに直接搬送されても良く、またカセットに回収されずに1枚毎ラインに直接搬送されても良い。ここで言うプロセス処理15、17、21は、例えば塗布装置やオーブンや露光装置や現像装置といった装置であって、検査装置14、19は外観検査装置や異物検査装置といった検査装置である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−282100号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

図4は一般的に使用されているワイヤーカセットタイプのカセットの一例を示す図である。図4(a)は、上面から見た図であって、側面フレーム31と側面フレーム32間にワイヤー33がワイヤー留め具34によって張架されたワイヤーカセット30を示している。図4(b)は正面から見た図であって、ワイヤーカセット30のワイヤー33上にガラス基板200が載置された状態を示している。

【0008】

上記ワイヤーカセットタイプのカセットは、大型ガラス基板に対応でき、収納効率が良く、コストの観点から優れたものである。

【0009】

上記ローダ11及びアンローダ23は、製造ラインに各々2個以上設置される場合が一般的である。これは製造ラインの処理時間(ここでいう製造ラインの処理時間とはコンベア12によって下流の処理装置へ基板1枚を払い出す処理時間及び上流の処理装置よりコンベア22が1枚基板を受け取る時間を指す)は、ローダ、アンローダのカセット交換に要する時間よりも早いために、ローダ、アンローダを2個以上設置してカセット交換の際に発生するラインへの基板投入または基板回収の停止ロスを避けている。

【0010】

図5はローダ、アンローダを各々並列に2個設置し、カセット交換の際に発生するラインへの基板投入または基板回収の停止ロスを避ける場合の一例を示す図である。図5を用いてラインへの基板投入、ラインからの基板回収の方法を説明する。先ず、図5(a)ではストッカー装置(STK)40の搬送コンベア40aによって第一のローダ(LD−1)41aに搬送され、図示しない例えばフォークによってカセットがローダ41aに移載されセットされる(この場合、第二のローダ(LD−2)41bにはカセットがセットされていない)。第一のローダ41aにセットされたカセットから図示しない基板が横行コンベア設備(クロスコンベアと呼ばれる)、またはトラバーサ設備(走行コンベアと呼ばれる)によるコンベア43によって製造ラインの最上流装置45に投入される。一方、製造ラインを経て図示しない処理された基板は、製造ラインの最下流装置46からトラバーサ設備または横行コンベア設備によるコンベア44によって第一のアンローダ(ULD)42aに回収される。

【0011】

次に、図5(b)では、第一のローダ41aにセットされているカセットに収納されていた基板の全てが製造ラインに投入完了されるまでに、第二のローダ41bに基板が収納されているカセットがセットされる。一方、製造ラインの最下流装置46からコンベア44によって、第一のアンローダ42aの全ての収納段に基板が回収完了されるまでに、第二のアンローダ42bに空のカセットがセットされる。

【0012】

図5(c)では、第一のローダ41aにセットされているカセットに収納されている基板が全て投入された後、第二のローダ41bにセットされたカセットに収納されている基板の投入が始まる。第一のローダ41aにセットされていた空になったカセットは例えばフォークによって搬送コンベア40aに移載された後ストッカー装置40へ搬送される。一方、第一のアンローダ42aにセットされているカセットの全ての収納段に基板が回収された後には、第二のアンローダ42bにセットされている空カセットへの基板の回収が始まる。このようにして、ローダからの基板の投入、アンローダへの基板回収が停止することなく行うことが出来る。

【0013】

上記のようにローダ、アンローダを各々並列に2個(ローダ41a、41bとアンローダ42a、42b)設置し、更にローダの下流にクロスコンベアまたは走行コンベア43を設置し、またアンローダの上流に走行コンベアまたはクロスコンベア44を設けることによって、カセット交換の際に発生するラインへの基板投入時、ラインからの基板回収時のローダ、アンローダの停止ロスを避けることが出来る。

【0014】

しかしながら、ローダ41a、ローダ41b及びアンローダ42a、アンローダ42bを各々並列に設置する為、設置場所の幅方向のスペースを広く取らなければならない。また、クロスコンベアまたは走行コンベア43及び走行コンベアまたはクロスコンベア44の製造ラインとの接続用のための設置スペースと、設備費用が必要となる。

【0015】

そこで本発明はカラーフィルタ製造ラインでのカセット交換の際に発生する製造ラインへの基板投入や、製造ラインからの基板回収時に発生する、投入、回収停止が無く、しかも設置場所のスペースを縮小することが出来、更に設備費用の削減を可能とする、ローダとアンローダを提供することを目的とする。

【課題を解決するための手段】

【0016】

そこで本発明の請求項1に係る発明は、カラーフィルタ製造ラインにガラス基板を投入するローダであって、

ローダ本体と、その下流に第一のコンベアバッファを備え、

ローダ本体はローダ本体上にセットされた第一のカセットからガラス基板を1枚ずつ外部に取り出す機能を有し、

第一のコンベアバッファは、第一のコンベアと、第一のバッファで構成され、

第一のコンベアは、前記1枚ずつ取り出されたガラス基板を下流に設置された第一の処理装置に直接搬送する機能と、前記第一のバッファに収納する機能と、を有し、更に

前記第一のコンベアは、前記第一のカセットの交換時に第一のバッファに収納したガラス基板を前記下流に設置された第一の処理装置に搬送することを特徴とするローダである。

【0017】

本発明の請求項2に係る発明は、前記ローダ本体と第一のコンベアバッファの処理時間t1は、第一の処理装置の処理時間をtとした場合、t1≦t/2を満足することを特徴とする請求項1に記載のローダである。

【0018】

本発明の請求項3に係る発明は、第一のバッファのガラス基板の収納段数N1は、前記第一のカセットの交換に要する時間をT1、下流の処理装置の処理時間をtとした場合、T1/t≦N1を満足することを特徴とする請求項1または2に記載のローダである。

【0019】

本発明の請求項4に係る発明は、ガラス基板を製造ラインから回収するアンローダであって、

第二のコンベアバッファと、その下流にアンローダ本体と、を備え、

第二のコンベアバッファは、第二のコンベアと、第二のバッファで構成され、

第二のコンベアは上流に設置された第二の処理装置から搬送されるガラス基板を、第二のバッファに収納する機能と、下流のアンローダ本体に直接搬送する機能と、を有し、

アンローダ本体はアンローダ本体上にセットされた第二のカセットにガラス基板を1枚ずつ回収する機能を有し、更に

前記第二のコンベアは、前記アンローダ上のカセットの交換時に前記上流に設置された第二の処理装置から搬送されるガラス基板を第二のバッファに収納することを特徴とするアンローダである。

【0020】

本発明の請求項5に係る発明は、前記第二のコンベアバッファとアンローダ本体の処理時間t2は上流の処理装置の処理時間tに対して、t2≦t/2を満足することを特徴とする請求項4に記載のアンローダである。

【0021】

本発明の請求項6に係る発明は、前記第二のバッファの基板の収納段数N2は、前記第二のカセットの交換に要する時間をT2、上流の処理装置の処理時間をtとした場合、T2/t≦N2 を満足することを特徴とする請求項4または5に記載のアンローダである。

【発明の効果】

【0022】

本発明に係るローダ及びアンローダによれば、従来の複数のローダ及び複数のアンローダと、接続コンベアを組み合わせた装置構成に対し、1台のローダおよび1台のアンローダと、それぞれにコンベアバッファを組み合わせる装置構成により、設置スペースを縮小することが出来、ローダ及びアンローダと上下流ライン間を接続する設備費用の削減が可能となり、カセット交換の際に発生するラインへ投入または回収の停止ロスが無く、製造効率の良いラインとすることが出来る。

【図面の簡単な説明】

【0023】

【図1】カラーフィルタ基板の一例を断面で示す図。

【図2】一般的に用いられているフォトリソグラフィー法によるカラーフィルタ層の製造工程を示すフロー図。

【図3】一般的なカラーフィルタ製造ラインの工程の一例を示す図。

【図4】一般的に使用されているワイヤーカセットタイプのカセットの一例を示す図。

【図5】ローダ、アンローダを各々並列に2個設置した一例を示す図である。

【図6】本発明に係るローダ及びアンローダを適用したカラーフィルタ製造ラインの一例を示す図。

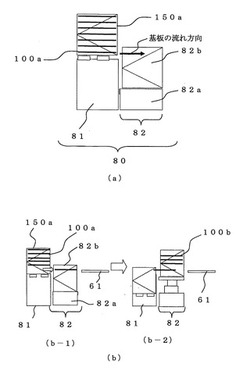

【図7】(a)は本発明のローダの構成を示す図。(b)は第一のカセットの基板第一のコンベアバッファに搬送する場合を示す図。

【図8】(a)は本発明のアンローダの構成を示す図。(b)は第二のコンベアバッファの動作を説明するための図。

【図9】本発明に係るローダの動作を説明するための図。

【図10】本発明に係るローダの図9の続きの動作を説明するための図。

【図11】本発明に係るローダの動作フローを示す図。

【図12】本発明に係るアンローダの動作を説明するための図。

【図13】本発明に係るアンローダの図12の続きの動作を説明するための図。

【図14】本発明に係るアンローダの動作フローを示す図。

【図15】従来のローダ(a)と本発明に係るローダ(b)との設置スペースを比較した図。

【図16】従来のアンローダ(a)と本発明に係るアンローダ(b)との設置スペースを比較した図。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明のローダ及びアンローダを実施するための形態を説明する。

【0025】

図6は本発明に係るローダ及びアンローダを適用したカラーフィルタ製造ラインの一例を示す図である。図6に示されるカラーフィルタ製造ライン51は、ある特定の1色(例えばR画素)の着色パターンを形成するためのもので、ラインに基板を投入するローダ53と、ラインから基板を回収するアンローダ59と、ストッカー装置52と、搬送装置(1)61から搬送装置(7)67と、洗浄装置54と、塗布装置55と、露光装置56と、現像装置57と、ベーク装置58と、を備えている。また、塗布装置55の下流には着色フォトレジストの膜厚や塗布ムラを検査する検査装置70が設けられている。上記各工程の処理を行う装置や検査装置は搬送装置(1)61から搬送装置(7)67によって接続されている。また、抜取検査装置71、72が適宜設けられる。搬送装置(7)67の下流にはアンローダ59があって、基板はアンローダ59にセットされた空のカセットに回収される。

【0026】

上記カラーフィルタ製造ラインは、ある特定の1色の着色パターンを形成する製造ラインを例示したが、これに限定されず、製造ラインの最上流の1つのローダと最下流の1つのアンローダを備えた多色着色パターンを形成する製造ラインであっても良い。

【0027】

以下に、本発明に係るローダとアンローダについて説明する。

【0028】

図7は本発明に係るローダの構成を示す図である。図7(a)は本発明のローダ80の構成を示す図で、図7(b)はローダ本体81にセットされた第一のカセット150aに収納された基板100aをローダ本体81から第一のコンベアバッファ82に搬送する場合を示す図である。

【0029】

図7(a)に示されるローダ80は、基板100aを収納している第一のカセット150aをセットするローダ本体81と、その下流に、第一のコンベア82aと第一のバッファ82bとからなる第一のコンベアバッファ82と、で構成される。第一のコンベアバッファ82は、ローダ本体81にセットされたカセット150aに収納されている基板100aを受け取り、直接、下流の処理装置(この場合は、図6に示される搬送装置(1)61を指す)へ払い出すか、または搬送装置61へ払い出さずに第一のバッファ82bに搬送し、一時収納する。一時収納された基板は、カセット150aが図示しないカセットに交換される最中に、第一のコンベア82aによって搬送装置61に払い出される。

【0030】

図7(b)に示される第一のカセット150aに収納された基板100aは第一のコンベア82aに搬送される。第一のコンベア82aに搬送された基板100aは、第一のコンベアバッファ82の下流の搬送装置61へ直接払い出されるか、または搬送装置61へ払い出されずに第一のバッファ82bに一時収納される。この場合、ローダ本体81にセットされた第一のカセット150aに収納された基板100aは、収納段の最下段から1枚づつ第一のコンベアバッファ82に払い出される(図7(b−1))。

【0031】

このようにして、ローダ本体81にセットされた第一のカセット150aに収納された基板100aは、最終的には全て払い出される((図7(b−2))。空になった第一のカセット150aは、ストッカー装置52(図6に示されるストッカー装置52を指す)に搬送される。空になったカセット150aに代わって、基板を収納した図示しない新たなカセットが、ローダ本体81上にセットされる。カセットが交換される最中に、第一のバッファ82bに一時収納されている基板100bが下流の搬送装置61へ払い出される。

【0032】

ローダ本体81と第一のコンベアバッファ82の処理時間t1は(この場合の処理時間とは、1枚の基板をカセット150aから下流の処理装置へ直接送るか、第一のバッファへ一時収納する場合の時間を指す)、下流の処理装置の処理時間t(この場合の処理時間とは、搬送装置61の下流の処理装置(図6の洗浄装置54)の基板1枚の処理時間を指す)よりも短く、更に詳しく言えば例えばt1≦t/2であれば、少なくとも、基板100aを第一のコンベアバッファ82の下流の搬送装置61へ直接払い出すことと、搬送装置61へ払い出さずに第一のバッファ82bへ一時収納することを交互に行うことが出来る。

【0033】

更に、第一のバッファ82bの必要な収納段をN1とした時、第一のバッファ82bに収納されている全ての基板の払い出しが終了するまでに、カセットを図示しない新たなカセットに交換すれば良い。即ち、第一のバッファ82bは、カセットの交換に要する時間をT1とすれば、T1≦N1tを満足する収納段数N1(言い換えれば、T1/t≦N1)を有するバッファであれば良い。

【0034】

図8は本発明に係るアンローダを示す図である。図8(a)は本発明のアンローダ90の構成を示す図で、図8(b)は第二のコンベアバッファ92の動作を説明するための図である。

【0035】

図8(a)に示すアンローダ90は第二のカセット160aがセットされるアンローダ本体91と、その上流に設けられた第二のコンベア92aと第二のバッファ92bとからなる第二のコンベアバッファ92と、で構成される。

【0036】

図8(b)に示す第二のコンベアバッファ92は、搬送装置67(図6に示される搬送装置(7)67を指す)によって搬送された基板110aを、直接、アンローダ本体91にセットされた第二のカセット160aに搬送するか、または第二のコンベアバッファ92に備えられた第二のバッファ92bに一時収納する(図8(b−1))。更に、アンローダ本体91にセットされた第二のカセット160aの全ての収納段に基板が収納された場合には、第二のコンベアバッファ92は搬送装置(7)67から搬送される基板の全てを第二のバッファ92bに収納する(図8(b−2))。

【0037】

第二のカセット160aの収納段の全てに基板が回収された場合には、カセット160aに代わって、図示しない空の第二のカセットがアンローダ本体91に搬送されセットされる。上記第二のカセット160aに代わって、図示しない空の第二のカセットがアンローダ本体91に搬送され交換されるまでの間に、上流の搬送装置67によって搬送された基板110aは、全て第二のコンベア92aによって第二のバッファ92bに一時収納される。

【0038】

図示しない空の第二のカセットが、アンローダ本体91に搬送されセットされた後には、第二のコンベアバッファ92は基板110aを、直接、アンローダ本体91にセットされた第二のカセット160aに搬送するか、次の基板が搬送されてくるまでの間に第二のバッファ92bに一時収納されている基板をアンローダ本体91にセットされた第二のカセット160aに搬送する。

【0039】

図9、図10は本発明に係るローダの動作を説明するための図で、図11はローダの動作フローを示す図である。図9、図10、図11を用いてローダの動作を説明する。

【0040】

開始後、ローダ本体81に第一のカセット150aをセットする(S1)。次にローダ本体81から第一のカセット150aに収納されている基板100aを第一のコンベアバッファ82へ払い出し(S2)、該基板100aを第一のコンベア82aは直接、下流に設けられた搬送コンベア61(図6)へ払い出す(S3)。その後、ローダ本体81は、第一のコンベアバッファ82bが受入可能となった後、第一のカセット150aから基板を第一のコンベアバッファ82に払い出し(S4)、該基板を第一のバッファ82bに一時収納する(S5)。次にローダ本体81にセットされた第一のカセット150a内の基板が全て払い出され、カセット内に基板が無い場合((S6)のYES)には、ローダ本体81にセットされている第一のカセット150aは空カセットであり、該カセットをスタッカー装置52(図6)に搬送する。これと平行して、第一のコンベアー82aは、第一のバッファー82b内に一時収納されている基板を製造ラインに払い出す(S8)。更に上記第一のカセット150aに代えて、基板が収納された新しい第一のカセットをローダ本体82aにセットし、ステップ(S2)に移行し、ステップ(S2)以降を実行する。ステップ(S6)で第一のカセット150a内に基板がまだ存在している場合((S6)のNO)には、ステップ(S2)に移行し、ステップ(S2)以降を実行する。以上の動作フローが該当品の製造が終了するまで行われる。

【0041】

図12、図13は本発明に係るアンローダの動作を説明するための図で、図14はアン

ローダの動作フローを示す図である。図12、図13、図14を用いてアンローダの動作を説明する。

【0042】

開始後、先ずアンローダ本体91上の第二のカセット160aの全ての収納段に基板110aが収納された場合、第二のカセット160aがストッカー装置52(図6)に搬出される(U1)。第二のコンベアバッファ92は上流の搬送装置67(図6の搬送装置(7)を指す)から送られてくるすべての基板110aを第二のバッファ92bに収納する(U2)。一方、アンローダ本体91へ空の第二のカセット160bがストッカー装置52から搬入され、セットされる(U3)。第二のコンベア92aは上流の搬送装置67から送られてくる基板100aを下流のアンローダ本体91上にセットされた第二のカセット160bへ直接払い出す(U4)。第二のコンベア92aは上流の搬送装置67より次基板が来るまでの間に第二のバッファ92bより基板を払い出す(U5)。アンローダ本体91上のカセット160bの全ての収納段に基板が収納された場合には((U6)のYES)、ステップ(U1)に移行し、第二カセット160bはストッカー装置52に搬出される。一方、アンローダ本体59a上のカセット59dの全ての収納段に基板が収納されていない場合には((U6)のNO)、ステップ(U4)に移行する。以上の動作フローが該当品の製造が終了するまで行われる。

【0043】

アンローダ本体91と第二のコンベアバッファ92の処理時間t2(この場合の処理時間とは、1枚の基板を第二のコンベアバッファ92から第二のカセット150aへ直接送るか、第二のバッファへ一時収納する場合の時間を指す)は上流の処理装置の処理時間t(図6のベーク装置58の基板1枚の処理時間を指す)よりも短く、更に詳しく言えば例えばt2≦t/2であれば、少なくとも、基板110aを第二のコンベアバッファ92の上流の搬送装置67から搬送されてくる基板110aをアンローダ本体91に払い出すことと、第二のバッファ92bに一時収納されている基板11bをアンローダ本体91に払い出すことを交互に行うことが出来る。

【0044】

更に、上記アンローダの動作フローでは、上流の処理装置の処理時間がtで、第二のバッファ92bの必要な収納段をN2とし、第二のカセット160aを新たなカセット160bに交換するために要する時間をT2とすれば、少なくともN2tの時間内に次の空カセット(160b)がアンローダ本体91にセットされれば良い。即ち、第二のバッファ92bは、T2≦N2t(言い換えれば、T2/t≦N2)を満足する収納段N2を有していれば、製造ラインから基板を回収する場合、回収の停止時間が発生することを防ぐことが出来る。

【0045】

このようにして、アンローダ本体90上の第二のカセットを交換する間に、第二のバッファ92bに基板を収納することが出来、アンローダが1台であっても基板の回収停止時間が発生することを防ぐことが出来る。

【0046】

図15は、従来のローダ(図15(a))と本発明に係るローダ(図15(b))との設置スペースを比較した図である。従来のローダ(図15(a))の幅方向寸法DLaに対して本発明に係るローダ(図15(b))の幅方向寸法DLbは、ほぼ半分で収まり、また従来のクロスコンベア及び走行コンベアに対して第一のコンベアバッファの幅も縮小されることから、ローダ設置スペース全体が大幅に縮小することが出来る。

【0047】

同様に、図16に示される従来のアンローダ(図16(a))と本発明に係るアンローダ(図16(b))との設置スペースを比較した図においても、本発明に係るアンローダによって大幅にアンローダ設置スペース全体を縮小することが出来る。

【0048】

以上のように本発明によるローダ、アンローダによれば、ローダ、アンローダの設置ス

ペースを縮小することが出来、その結果、設備費用の削減が出来、カセット交換の際に発生するラインへの基板の投入または回収の停止ロスが無く、製造効率の良い製造ラインとすることが出来る。

【符号の説明】

【0049】

1・・・カラーフィルタ

2・・・ガラス基板

3・・・ブラックマトリックス

4−1・・・レッドRの着色画素

4−2・・・グリーンGの着色画素

4−3・・・ブルーBの着色画素

5・・・透明電極

6・・・フォトスペーサー

7・・・バーテイカルアライメント

10・・・ストッカー装置

11・・・ローダ

12、16、18、22・・・コンベア

13、20・・・ロボット

14、19・・・検査装置

15、17、21・・・プロセス処理装置

23・・・アンローダ

30・・・ワイヤーカセット

31、32・・・側面フレーム

33・・・ワイヤー

34・・・ワイヤー留め具

40・・・ストッカー装置(STK)

40a・・・搬送コンベア

41a・・・第一のローダ(LD−1)

41b・・・第二のローダ(LD−2)

42a・・・第一のアンローダ(ULD)

42b・・・第二のアンローダ

43・・・クロスコンベア又は走行コンベア

44・・・走行コンベア又はクロスコンベア

45・・・製造ラインの最上流装置

46・・・製造ラインの最下流装置

51・・・カラーフィルタ製造ライン

52・・・ストッカー装置

53・・・ローダ

54・・・洗浄装置

55・・・塗布装置

56・・・露光装置

57・・・現像装置

58・・・ベーク装置

59・・・アンローダ

61〜67・・・搬送装置(1)〜搬送装置(7)

70・・・検査装置

71、72・・・抜取検査装置

80・・・本発明のローダ

81・・・ローダ本体

82・・・第一のコンベアバッファ

82a・・・第一のコンベア

82b・・・第一のバッファ

90・・・本発明のアンローダ

91・・・アンローダ本体

92・・・第二のコンベアバッファ

92a・・・第二のコンベア

92b・・・第二のバッファ

100a、100b・・・基板

110a・・・基板

150a・・・第一のカセット

160a・・・第二のカセット

200・・・ガラス基板

【技術分野】

【0001】

本発明は液晶表示装置に用いられるカラーフィルタガラス基板(以下、基板)を製造するカラーフィルタ製造ラインに基板を投入するローダ、及び処理された基板を回収するアンローダに関するものである。

【背景技術】

【0002】

図1にカラー液晶表示装置に用いられるカラーフィルタ基板の一例を断面で示す。カラーフィルタ1は、ガラス基板2上にブラックマトリックス(以下、BM)3、レッドRの着色画素(以下、R画素)4−1、グリーンGの着色画素(以下、G画素)4−2、ブルーBの着色画素(以下、B画素)4−3、透明電極5、及びフォトスペーサー(Photo Spacer)(以下、PS)6、バーテイカルアライメント(Vertical Alignment)(以下、VA)7が順次形成されたものである。

【0003】

上記構造のカラーフィルタの製造方法は、フォトリソグラフィー法、印刷法、インクジェット法を用いることが知られているが、図2は一般的に用いられているフォトリソグラフィー法の工程を示すフロー図である。カラーフィルタは、先ず、ガラス基板上にBMを形成処理する工程(C1)、ガラス基板を洗浄処理する工程(C2)、着色フォトレジストを塗布および予備乾燥処理する工程(C3)、着色フォトレジストを乾燥、硬化処理するプリベーク工程(C4)、露光処理する工程(C5)、現像処理する工程(C6)、着色フォトレジストを硬化処理する工程(C7)、透明電極を成膜処理する工程(C8)、PS、VAを形成処理する工程(C9)がこの順に行われ製造される。

【0004】

例えば、R画素、G画素、B画素の順に画素が形成される場合には、カラーフィルタ用ガラス基板を洗浄処理する工程(C2)から、着色フォトレジストを硬化処理する工程(C7)間ではレッドR、グリーンG、ブルーBの順に着色フォトレジストを変更して3回繰り返されてR画素、G画素、B画素が形成される。

【0005】

図3は、一般的なカラーフィルタ製造ラインの工程の一例を示す図であって、1色の画素を形成する場合の製造ラインの工程を示すものである。カラーフィルタが製造される場合には先ず、基板が収納されているカセットが、ストッカー装置10からストッカー装置内の搬送路を介してローダ11に搬送される。次に基板がローダ11によって製造ラインに投入される。その後コンベア12、16、18、22や、ロボット13、20によって、プロセス処理装置15、17、21、その他の図示しないプロセス処理装置や、検査装置14、19に搬送され、プロセス処理や検査が行われる。その後、アンローダ23によってカセットに回収される。カセットに回収された基板はストッカー内の搬送路を介して再びストッカー10に搬送され保管されるか、又は次の色の画素を形成するラインに直接搬送される。基板がラインに直接搬送される場合には、上記のようにカセットに回収されてラインに直接搬送されても良く、またカセットに回収されずに1枚毎ラインに直接搬送されても良い。ここで言うプロセス処理15、17、21は、例えば塗布装置やオーブンや露光装置や現像装置といった装置であって、検査装置14、19は外観検査装置や異物検査装置といった検査装置である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−282100号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

図4は一般的に使用されているワイヤーカセットタイプのカセットの一例を示す図である。図4(a)は、上面から見た図であって、側面フレーム31と側面フレーム32間にワイヤー33がワイヤー留め具34によって張架されたワイヤーカセット30を示している。図4(b)は正面から見た図であって、ワイヤーカセット30のワイヤー33上にガラス基板200が載置された状態を示している。

【0008】

上記ワイヤーカセットタイプのカセットは、大型ガラス基板に対応でき、収納効率が良く、コストの観点から優れたものである。

【0009】

上記ローダ11及びアンローダ23は、製造ラインに各々2個以上設置される場合が一般的である。これは製造ラインの処理時間(ここでいう製造ラインの処理時間とはコンベア12によって下流の処理装置へ基板1枚を払い出す処理時間及び上流の処理装置よりコンベア22が1枚基板を受け取る時間を指す)は、ローダ、アンローダのカセット交換に要する時間よりも早いために、ローダ、アンローダを2個以上設置してカセット交換の際に発生するラインへの基板投入または基板回収の停止ロスを避けている。

【0010】

図5はローダ、アンローダを各々並列に2個設置し、カセット交換の際に発生するラインへの基板投入または基板回収の停止ロスを避ける場合の一例を示す図である。図5を用いてラインへの基板投入、ラインからの基板回収の方法を説明する。先ず、図5(a)ではストッカー装置(STK)40の搬送コンベア40aによって第一のローダ(LD−1)41aに搬送され、図示しない例えばフォークによってカセットがローダ41aに移載されセットされる(この場合、第二のローダ(LD−2)41bにはカセットがセットされていない)。第一のローダ41aにセットされたカセットから図示しない基板が横行コンベア設備(クロスコンベアと呼ばれる)、またはトラバーサ設備(走行コンベアと呼ばれる)によるコンベア43によって製造ラインの最上流装置45に投入される。一方、製造ラインを経て図示しない処理された基板は、製造ラインの最下流装置46からトラバーサ設備または横行コンベア設備によるコンベア44によって第一のアンローダ(ULD)42aに回収される。

【0011】

次に、図5(b)では、第一のローダ41aにセットされているカセットに収納されていた基板の全てが製造ラインに投入完了されるまでに、第二のローダ41bに基板が収納されているカセットがセットされる。一方、製造ラインの最下流装置46からコンベア44によって、第一のアンローダ42aの全ての収納段に基板が回収完了されるまでに、第二のアンローダ42bに空のカセットがセットされる。

【0012】

図5(c)では、第一のローダ41aにセットされているカセットに収納されている基板が全て投入された後、第二のローダ41bにセットされたカセットに収納されている基板の投入が始まる。第一のローダ41aにセットされていた空になったカセットは例えばフォークによって搬送コンベア40aに移載された後ストッカー装置40へ搬送される。一方、第一のアンローダ42aにセットされているカセットの全ての収納段に基板が回収された後には、第二のアンローダ42bにセットされている空カセットへの基板の回収が始まる。このようにして、ローダからの基板の投入、アンローダへの基板回収が停止することなく行うことが出来る。

【0013】

上記のようにローダ、アンローダを各々並列に2個(ローダ41a、41bとアンローダ42a、42b)設置し、更にローダの下流にクロスコンベアまたは走行コンベア43を設置し、またアンローダの上流に走行コンベアまたはクロスコンベア44を設けることによって、カセット交換の際に発生するラインへの基板投入時、ラインからの基板回収時のローダ、アンローダの停止ロスを避けることが出来る。

【0014】

しかしながら、ローダ41a、ローダ41b及びアンローダ42a、アンローダ42bを各々並列に設置する為、設置場所の幅方向のスペースを広く取らなければならない。また、クロスコンベアまたは走行コンベア43及び走行コンベアまたはクロスコンベア44の製造ラインとの接続用のための設置スペースと、設備費用が必要となる。

【0015】

そこで本発明はカラーフィルタ製造ラインでのカセット交換の際に発生する製造ラインへの基板投入や、製造ラインからの基板回収時に発生する、投入、回収停止が無く、しかも設置場所のスペースを縮小することが出来、更に設備費用の削減を可能とする、ローダとアンローダを提供することを目的とする。

【課題を解決するための手段】

【0016】

そこで本発明の請求項1に係る発明は、カラーフィルタ製造ラインにガラス基板を投入するローダであって、

ローダ本体と、その下流に第一のコンベアバッファを備え、

ローダ本体はローダ本体上にセットされた第一のカセットからガラス基板を1枚ずつ外部に取り出す機能を有し、

第一のコンベアバッファは、第一のコンベアと、第一のバッファで構成され、

第一のコンベアは、前記1枚ずつ取り出されたガラス基板を下流に設置された第一の処理装置に直接搬送する機能と、前記第一のバッファに収納する機能と、を有し、更に

前記第一のコンベアは、前記第一のカセットの交換時に第一のバッファに収納したガラス基板を前記下流に設置された第一の処理装置に搬送することを特徴とするローダである。

【0017】

本発明の請求項2に係る発明は、前記ローダ本体と第一のコンベアバッファの処理時間t1は、第一の処理装置の処理時間をtとした場合、t1≦t/2を満足することを特徴とする請求項1に記載のローダである。

【0018】

本発明の請求項3に係る発明は、第一のバッファのガラス基板の収納段数N1は、前記第一のカセットの交換に要する時間をT1、下流の処理装置の処理時間をtとした場合、T1/t≦N1を満足することを特徴とする請求項1または2に記載のローダである。

【0019】

本発明の請求項4に係る発明は、ガラス基板を製造ラインから回収するアンローダであって、

第二のコンベアバッファと、その下流にアンローダ本体と、を備え、

第二のコンベアバッファは、第二のコンベアと、第二のバッファで構成され、

第二のコンベアは上流に設置された第二の処理装置から搬送されるガラス基板を、第二のバッファに収納する機能と、下流のアンローダ本体に直接搬送する機能と、を有し、

アンローダ本体はアンローダ本体上にセットされた第二のカセットにガラス基板を1枚ずつ回収する機能を有し、更に

前記第二のコンベアは、前記アンローダ上のカセットの交換時に前記上流に設置された第二の処理装置から搬送されるガラス基板を第二のバッファに収納することを特徴とするアンローダである。

【0020】

本発明の請求項5に係る発明は、前記第二のコンベアバッファとアンローダ本体の処理時間t2は上流の処理装置の処理時間tに対して、t2≦t/2を満足することを特徴とする請求項4に記載のアンローダである。

【0021】

本発明の請求項6に係る発明は、前記第二のバッファの基板の収納段数N2は、前記第二のカセットの交換に要する時間をT2、上流の処理装置の処理時間をtとした場合、T2/t≦N2 を満足することを特徴とする請求項4または5に記載のアンローダである。

【発明の効果】

【0022】

本発明に係るローダ及びアンローダによれば、従来の複数のローダ及び複数のアンローダと、接続コンベアを組み合わせた装置構成に対し、1台のローダおよび1台のアンローダと、それぞれにコンベアバッファを組み合わせる装置構成により、設置スペースを縮小することが出来、ローダ及びアンローダと上下流ライン間を接続する設備費用の削減が可能となり、カセット交換の際に発生するラインへ投入または回収の停止ロスが無く、製造効率の良いラインとすることが出来る。

【図面の簡単な説明】

【0023】

【図1】カラーフィルタ基板の一例を断面で示す図。

【図2】一般的に用いられているフォトリソグラフィー法によるカラーフィルタ層の製造工程を示すフロー図。

【図3】一般的なカラーフィルタ製造ラインの工程の一例を示す図。

【図4】一般的に使用されているワイヤーカセットタイプのカセットの一例を示す図。

【図5】ローダ、アンローダを各々並列に2個設置した一例を示す図である。

【図6】本発明に係るローダ及びアンローダを適用したカラーフィルタ製造ラインの一例を示す図。

【図7】(a)は本発明のローダの構成を示す図。(b)は第一のカセットの基板第一のコンベアバッファに搬送する場合を示す図。

【図8】(a)は本発明のアンローダの構成を示す図。(b)は第二のコンベアバッファの動作を説明するための図。

【図9】本発明に係るローダの動作を説明するための図。

【図10】本発明に係るローダの図9の続きの動作を説明するための図。

【図11】本発明に係るローダの動作フローを示す図。

【図12】本発明に係るアンローダの動作を説明するための図。

【図13】本発明に係るアンローダの図12の続きの動作を説明するための図。

【図14】本発明に係るアンローダの動作フローを示す図。

【図15】従来のローダ(a)と本発明に係るローダ(b)との設置スペースを比較した図。

【図16】従来のアンローダ(a)と本発明に係るアンローダ(b)との設置スペースを比較した図。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明のローダ及びアンローダを実施するための形態を説明する。

【0025】

図6は本発明に係るローダ及びアンローダを適用したカラーフィルタ製造ラインの一例を示す図である。図6に示されるカラーフィルタ製造ライン51は、ある特定の1色(例えばR画素)の着色パターンを形成するためのもので、ラインに基板を投入するローダ53と、ラインから基板を回収するアンローダ59と、ストッカー装置52と、搬送装置(1)61から搬送装置(7)67と、洗浄装置54と、塗布装置55と、露光装置56と、現像装置57と、ベーク装置58と、を備えている。また、塗布装置55の下流には着色フォトレジストの膜厚や塗布ムラを検査する検査装置70が設けられている。上記各工程の処理を行う装置や検査装置は搬送装置(1)61から搬送装置(7)67によって接続されている。また、抜取検査装置71、72が適宜設けられる。搬送装置(7)67の下流にはアンローダ59があって、基板はアンローダ59にセットされた空のカセットに回収される。

【0026】

上記カラーフィルタ製造ラインは、ある特定の1色の着色パターンを形成する製造ラインを例示したが、これに限定されず、製造ラインの最上流の1つのローダと最下流の1つのアンローダを備えた多色着色パターンを形成する製造ラインであっても良い。

【0027】

以下に、本発明に係るローダとアンローダについて説明する。

【0028】

図7は本発明に係るローダの構成を示す図である。図7(a)は本発明のローダ80の構成を示す図で、図7(b)はローダ本体81にセットされた第一のカセット150aに収納された基板100aをローダ本体81から第一のコンベアバッファ82に搬送する場合を示す図である。

【0029】

図7(a)に示されるローダ80は、基板100aを収納している第一のカセット150aをセットするローダ本体81と、その下流に、第一のコンベア82aと第一のバッファ82bとからなる第一のコンベアバッファ82と、で構成される。第一のコンベアバッファ82は、ローダ本体81にセットされたカセット150aに収納されている基板100aを受け取り、直接、下流の処理装置(この場合は、図6に示される搬送装置(1)61を指す)へ払い出すか、または搬送装置61へ払い出さずに第一のバッファ82bに搬送し、一時収納する。一時収納された基板は、カセット150aが図示しないカセットに交換される最中に、第一のコンベア82aによって搬送装置61に払い出される。

【0030】

図7(b)に示される第一のカセット150aに収納された基板100aは第一のコンベア82aに搬送される。第一のコンベア82aに搬送された基板100aは、第一のコンベアバッファ82の下流の搬送装置61へ直接払い出されるか、または搬送装置61へ払い出されずに第一のバッファ82bに一時収納される。この場合、ローダ本体81にセットされた第一のカセット150aに収納された基板100aは、収納段の最下段から1枚づつ第一のコンベアバッファ82に払い出される(図7(b−1))。

【0031】

このようにして、ローダ本体81にセットされた第一のカセット150aに収納された基板100aは、最終的には全て払い出される((図7(b−2))。空になった第一のカセット150aは、ストッカー装置52(図6に示されるストッカー装置52を指す)に搬送される。空になったカセット150aに代わって、基板を収納した図示しない新たなカセットが、ローダ本体81上にセットされる。カセットが交換される最中に、第一のバッファ82bに一時収納されている基板100bが下流の搬送装置61へ払い出される。

【0032】

ローダ本体81と第一のコンベアバッファ82の処理時間t1は(この場合の処理時間とは、1枚の基板をカセット150aから下流の処理装置へ直接送るか、第一のバッファへ一時収納する場合の時間を指す)、下流の処理装置の処理時間t(この場合の処理時間とは、搬送装置61の下流の処理装置(図6の洗浄装置54)の基板1枚の処理時間を指す)よりも短く、更に詳しく言えば例えばt1≦t/2であれば、少なくとも、基板100aを第一のコンベアバッファ82の下流の搬送装置61へ直接払い出すことと、搬送装置61へ払い出さずに第一のバッファ82bへ一時収納することを交互に行うことが出来る。

【0033】

更に、第一のバッファ82bの必要な収納段をN1とした時、第一のバッファ82bに収納されている全ての基板の払い出しが終了するまでに、カセットを図示しない新たなカセットに交換すれば良い。即ち、第一のバッファ82bは、カセットの交換に要する時間をT1とすれば、T1≦N1tを満足する収納段数N1(言い換えれば、T1/t≦N1)を有するバッファであれば良い。

【0034】

図8は本発明に係るアンローダを示す図である。図8(a)は本発明のアンローダ90の構成を示す図で、図8(b)は第二のコンベアバッファ92の動作を説明するための図である。

【0035】

図8(a)に示すアンローダ90は第二のカセット160aがセットされるアンローダ本体91と、その上流に設けられた第二のコンベア92aと第二のバッファ92bとからなる第二のコンベアバッファ92と、で構成される。

【0036】

図8(b)に示す第二のコンベアバッファ92は、搬送装置67(図6に示される搬送装置(7)67を指す)によって搬送された基板110aを、直接、アンローダ本体91にセットされた第二のカセット160aに搬送するか、または第二のコンベアバッファ92に備えられた第二のバッファ92bに一時収納する(図8(b−1))。更に、アンローダ本体91にセットされた第二のカセット160aの全ての収納段に基板が収納された場合には、第二のコンベアバッファ92は搬送装置(7)67から搬送される基板の全てを第二のバッファ92bに収納する(図8(b−2))。

【0037】

第二のカセット160aの収納段の全てに基板が回収された場合には、カセット160aに代わって、図示しない空の第二のカセットがアンローダ本体91に搬送されセットされる。上記第二のカセット160aに代わって、図示しない空の第二のカセットがアンローダ本体91に搬送され交換されるまでの間に、上流の搬送装置67によって搬送された基板110aは、全て第二のコンベア92aによって第二のバッファ92bに一時収納される。

【0038】

図示しない空の第二のカセットが、アンローダ本体91に搬送されセットされた後には、第二のコンベアバッファ92は基板110aを、直接、アンローダ本体91にセットされた第二のカセット160aに搬送するか、次の基板が搬送されてくるまでの間に第二のバッファ92bに一時収納されている基板をアンローダ本体91にセットされた第二のカセット160aに搬送する。

【0039】

図9、図10は本発明に係るローダの動作を説明するための図で、図11はローダの動作フローを示す図である。図9、図10、図11を用いてローダの動作を説明する。

【0040】

開始後、ローダ本体81に第一のカセット150aをセットする(S1)。次にローダ本体81から第一のカセット150aに収納されている基板100aを第一のコンベアバッファ82へ払い出し(S2)、該基板100aを第一のコンベア82aは直接、下流に設けられた搬送コンベア61(図6)へ払い出す(S3)。その後、ローダ本体81は、第一のコンベアバッファ82bが受入可能となった後、第一のカセット150aから基板を第一のコンベアバッファ82に払い出し(S4)、該基板を第一のバッファ82bに一時収納する(S5)。次にローダ本体81にセットされた第一のカセット150a内の基板が全て払い出され、カセット内に基板が無い場合((S6)のYES)には、ローダ本体81にセットされている第一のカセット150aは空カセットであり、該カセットをスタッカー装置52(図6)に搬送する。これと平行して、第一のコンベアー82aは、第一のバッファー82b内に一時収納されている基板を製造ラインに払い出す(S8)。更に上記第一のカセット150aに代えて、基板が収納された新しい第一のカセットをローダ本体82aにセットし、ステップ(S2)に移行し、ステップ(S2)以降を実行する。ステップ(S6)で第一のカセット150a内に基板がまだ存在している場合((S6)のNO)には、ステップ(S2)に移行し、ステップ(S2)以降を実行する。以上の動作フローが該当品の製造が終了するまで行われる。

【0041】

図12、図13は本発明に係るアンローダの動作を説明するための図で、図14はアン

ローダの動作フローを示す図である。図12、図13、図14を用いてアンローダの動作を説明する。

【0042】

開始後、先ずアンローダ本体91上の第二のカセット160aの全ての収納段に基板110aが収納された場合、第二のカセット160aがストッカー装置52(図6)に搬出される(U1)。第二のコンベアバッファ92は上流の搬送装置67(図6の搬送装置(7)を指す)から送られてくるすべての基板110aを第二のバッファ92bに収納する(U2)。一方、アンローダ本体91へ空の第二のカセット160bがストッカー装置52から搬入され、セットされる(U3)。第二のコンベア92aは上流の搬送装置67から送られてくる基板100aを下流のアンローダ本体91上にセットされた第二のカセット160bへ直接払い出す(U4)。第二のコンベア92aは上流の搬送装置67より次基板が来るまでの間に第二のバッファ92bより基板を払い出す(U5)。アンローダ本体91上のカセット160bの全ての収納段に基板が収納された場合には((U6)のYES)、ステップ(U1)に移行し、第二カセット160bはストッカー装置52に搬出される。一方、アンローダ本体59a上のカセット59dの全ての収納段に基板が収納されていない場合には((U6)のNO)、ステップ(U4)に移行する。以上の動作フローが該当品の製造が終了するまで行われる。

【0043】

アンローダ本体91と第二のコンベアバッファ92の処理時間t2(この場合の処理時間とは、1枚の基板を第二のコンベアバッファ92から第二のカセット150aへ直接送るか、第二のバッファへ一時収納する場合の時間を指す)は上流の処理装置の処理時間t(図6のベーク装置58の基板1枚の処理時間を指す)よりも短く、更に詳しく言えば例えばt2≦t/2であれば、少なくとも、基板110aを第二のコンベアバッファ92の上流の搬送装置67から搬送されてくる基板110aをアンローダ本体91に払い出すことと、第二のバッファ92bに一時収納されている基板11bをアンローダ本体91に払い出すことを交互に行うことが出来る。

【0044】

更に、上記アンローダの動作フローでは、上流の処理装置の処理時間がtで、第二のバッファ92bの必要な収納段をN2とし、第二のカセット160aを新たなカセット160bに交換するために要する時間をT2とすれば、少なくともN2tの時間内に次の空カセット(160b)がアンローダ本体91にセットされれば良い。即ち、第二のバッファ92bは、T2≦N2t(言い換えれば、T2/t≦N2)を満足する収納段N2を有していれば、製造ラインから基板を回収する場合、回収の停止時間が発生することを防ぐことが出来る。

【0045】

このようにして、アンローダ本体90上の第二のカセットを交換する間に、第二のバッファ92bに基板を収納することが出来、アンローダが1台であっても基板の回収停止時間が発生することを防ぐことが出来る。

【0046】

図15は、従来のローダ(図15(a))と本発明に係るローダ(図15(b))との設置スペースを比較した図である。従来のローダ(図15(a))の幅方向寸法DLaに対して本発明に係るローダ(図15(b))の幅方向寸法DLbは、ほぼ半分で収まり、また従来のクロスコンベア及び走行コンベアに対して第一のコンベアバッファの幅も縮小されることから、ローダ設置スペース全体が大幅に縮小することが出来る。

【0047】

同様に、図16に示される従来のアンローダ(図16(a))と本発明に係るアンローダ(図16(b))との設置スペースを比較した図においても、本発明に係るアンローダによって大幅にアンローダ設置スペース全体を縮小することが出来る。

【0048】

以上のように本発明によるローダ、アンローダによれば、ローダ、アンローダの設置ス

ペースを縮小することが出来、その結果、設備費用の削減が出来、カセット交換の際に発生するラインへの基板の投入または回収の停止ロスが無く、製造効率の良い製造ラインとすることが出来る。

【符号の説明】

【0049】

1・・・カラーフィルタ

2・・・ガラス基板

3・・・ブラックマトリックス

4−1・・・レッドRの着色画素

4−2・・・グリーンGの着色画素

4−3・・・ブルーBの着色画素

5・・・透明電極

6・・・フォトスペーサー

7・・・バーテイカルアライメント

10・・・ストッカー装置

11・・・ローダ

12、16、18、22・・・コンベア

13、20・・・ロボット

14、19・・・検査装置

15、17、21・・・プロセス処理装置

23・・・アンローダ

30・・・ワイヤーカセット

31、32・・・側面フレーム

33・・・ワイヤー

34・・・ワイヤー留め具

40・・・ストッカー装置(STK)

40a・・・搬送コンベア

41a・・・第一のローダ(LD−1)

41b・・・第二のローダ(LD−2)

42a・・・第一のアンローダ(ULD)

42b・・・第二のアンローダ

43・・・クロスコンベア又は走行コンベア

44・・・走行コンベア又はクロスコンベア

45・・・製造ラインの最上流装置

46・・・製造ラインの最下流装置

51・・・カラーフィルタ製造ライン

52・・・ストッカー装置

53・・・ローダ

54・・・洗浄装置

55・・・塗布装置

56・・・露光装置

57・・・現像装置

58・・・ベーク装置

59・・・アンローダ

61〜67・・・搬送装置(1)〜搬送装置(7)

70・・・検査装置

71、72・・・抜取検査装置

80・・・本発明のローダ

81・・・ローダ本体

82・・・第一のコンベアバッファ

82a・・・第一のコンベア

82b・・・第一のバッファ

90・・・本発明のアンローダ

91・・・アンローダ本体

92・・・第二のコンベアバッファ

92a・・・第二のコンベア

92b・・・第二のバッファ

100a、100b・・・基板

110a・・・基板

150a・・・第一のカセット

160a・・・第二のカセット

200・・・ガラス基板

【特許請求の範囲】

【請求項1】

カラーフィルタ製造ラインにガラス基板を投入するローダであって、

ローダ本体と、その下流に第一のコンベアバッファを備え、

ローダ本体はローダ本体上にセットされた第一のカセットからガラス基板を1枚ずつ外部に取り出す機能を有し、

第一のコンベアバッファは、第一のコンベアと、第一のバッファで構成され、

第一のコンベアは、前記1枚ずつ取り出されたガラス基板を下流に設置された第一の処理装置に直接搬送する機能と、前記第一のバッファに収納する機能と、を有し、更に

前記第一のコンベアは、前記第一のカセットの交換時に第一のバッファに収納したガラス基板を前記下流に設置された第一の処理装置に搬送することを特徴とするローダ。

【請求項2】

前記ローダ本体と第一のコンベアバッファの処理時間t1は、第一の処理装置の処理時間をtとした場合、t1≦t/2を満足することを特徴とする請求項1に記載のローダ。

【請求項3】

第一のバッファのガラス基板の収納段数N1は、前記第一のカセットの交換に要する時間をT1、下流の処理装置の処理時間をtとした場合、T1/t≦N1を満足することを特徴とする請求項1または2に記載のローダ。

【請求項4】

ガラス基板を製造ラインから回収するアンローダであって、

第二のコンベアバッファと、その下流にアンローダ本体と、を備え、

第二のコンベアバッファは、第二のコンベアと、第二のバッファで構成され、

第二のコンベアは上流に設置された第二の処理装置から搬送されるガラス基板を、第二のバッファに収納する機能と、下流のアンローダ本体に直接搬送する機能と、を有し、

アンローダ本体はアンローダ本体上にセットされた第二のカセットにガラス基板を1枚ずつ回収する機能を有し、更に

前記第二のコンベアは、前記アンローダ上のカセットの交換時に前記上流に設置された第二の処理装置から搬送されるガラス基板を第二のバッファに収納することを特徴とするアンローダ。

【請求項5】

前記第二のコンベアバッファとアンローダ本体の処理時間t2は上流の処理装置の処理時間tに対して、t2≦t/2を満足することを特徴とする請求項4に記載のアンローダ。

【請求項6】

前記第二のバッファの基板の収納段数N2は、前記第二のカセットの交換に要する時間をT2、上流の処理装置の処理時間をtとした場合、T2/t≦N2を満足することを特徴とする請求項4または5に記載のアンローダ。

【請求項1】

カラーフィルタ製造ラインにガラス基板を投入するローダであって、

ローダ本体と、その下流に第一のコンベアバッファを備え、

ローダ本体はローダ本体上にセットされた第一のカセットからガラス基板を1枚ずつ外部に取り出す機能を有し、

第一のコンベアバッファは、第一のコンベアと、第一のバッファで構成され、

第一のコンベアは、前記1枚ずつ取り出されたガラス基板を下流に設置された第一の処理装置に直接搬送する機能と、前記第一のバッファに収納する機能と、を有し、更に

前記第一のコンベアは、前記第一のカセットの交換時に第一のバッファに収納したガラス基板を前記下流に設置された第一の処理装置に搬送することを特徴とするローダ。

【請求項2】

前記ローダ本体と第一のコンベアバッファの処理時間t1は、第一の処理装置の処理時間をtとした場合、t1≦t/2を満足することを特徴とする請求項1に記載のローダ。

【請求項3】

第一のバッファのガラス基板の収納段数N1は、前記第一のカセットの交換に要する時間をT1、下流の処理装置の処理時間をtとした場合、T1/t≦N1を満足することを特徴とする請求項1または2に記載のローダ。

【請求項4】

ガラス基板を製造ラインから回収するアンローダであって、

第二のコンベアバッファと、その下流にアンローダ本体と、を備え、

第二のコンベアバッファは、第二のコンベアと、第二のバッファで構成され、

第二のコンベアは上流に設置された第二の処理装置から搬送されるガラス基板を、第二のバッファに収納する機能と、下流のアンローダ本体に直接搬送する機能と、を有し、

アンローダ本体はアンローダ本体上にセットされた第二のカセットにガラス基板を1枚ずつ回収する機能を有し、更に

前記第二のコンベアは、前記アンローダ上のカセットの交換時に前記上流に設置された第二の処理装置から搬送されるガラス基板を第二のバッファに収納することを特徴とするアンローダ。

【請求項5】

前記第二のコンベアバッファとアンローダ本体の処理時間t2は上流の処理装置の処理時間tに対して、t2≦t/2を満足することを特徴とする請求項4に記載のアンローダ。

【請求項6】

前記第二のバッファの基板の収納段数N2は、前記第二のカセットの交換に要する時間をT2、上流の処理装置の処理時間をtとした場合、T2/t≦N2を満足することを特徴とする請求項4または5に記載のアンローダ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−28449(P2013−28449A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−166658(P2011−166658)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]