ローダ装置

【課題】 ローダ本体の下方移動に連動してチャック部材を把持状態にすることができるローダ装置を提供すること。

【解決手段】 上下方向に移動されるローダ本体24と、把持状態と解除状態との間を移動自在である一対のチャック部材48と、ローダ本体24に装着された第1シリンダ機構50と、工作機械本体側に装着される第2シリンダ機構52と、を備えたローダ装置。加工部材を把持するときには、第2シリンダ機構52が収縮状態に保持され、この収縮状態にてローダ本体24が下降位置の近傍まで移動すると、ロッド部材88の環状部材90が第2シリンダ機構52の環状リング86に当接し、ローダ本体24が更に下方に移動すると、ロッド部材88を介して第1シリンダ機構50の第1ピストン部が収縮位置に向けて移動し、これによって、一対のチャック部材48が把持状態に向けて移動される。

【解決手段】 上下方向に移動されるローダ本体24と、把持状態と解除状態との間を移動自在である一対のチャック部材48と、ローダ本体24に装着された第1シリンダ機構50と、工作機械本体側に装着される第2シリンダ機構52と、を備えたローダ装置。加工部材を把持するときには、第2シリンダ機構52が収縮状態に保持され、この収縮状態にてローダ本体24が下降位置の近傍まで移動すると、ロッド部材88の環状部材90が第2シリンダ機構52の環状リング86に当接し、ローダ本体24が更に下方に移動すると、ロッド部材88を介して第1シリンダ機構50の第1ピストン部が収縮位置に向けて移動し、これによって、一対のチャック部材48が把持状態に向けて移動される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加工すべき部材、部品などを工作機械などに供給するためのローダ装置に関する。

【背景技術】

【0002】

工作機械(例えば、NC旋盤)にて自動加工するために、加工すべき部材などを供給するために、また加工した部材などを取り出すためにローダ装置が用いられている(例えば、特許文献1参照)。この種のローダ装置は、上下移動されるローダ本体と、このローダ本体に装着された一対のチャック部材と、一対のチャック部材を移動させるためのシリンダ機構とを備えている。一対のチャック部材は把持状態と解除状態との間を移動自在に装着され、シリンダ機構が例えば伸張すると、一対のチャック部材が把持状態となって加工部材を把持し、またシリンダ機構が例えば収縮すると、一対のチャック部材が解除状態となって加工部材の把持を解除する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−32240号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のローダ装置においては、例えば工作機械のチャック手段に保持された加工部材(加工済み部材)を取り出す際には、ローダ本体がチャック手段に向けて所定位置まで下方に移動され、その後シリンダ機構が伸張されて一対のチャック部材が把持状態となり、このような二つの動作を連続的に行って、チャック手段に保持された加工部材を把持して取り出している。それ故に、ローダ本体の下方移動動作及び一対のチャック手段の把持動作が時間的に別々に行われ、このことに起因して、チャック手段に保持された加工部材(加工済み部材)を把持するために要する移動時間が長くなる問題がある。この移動時間が長くなるということは、工作機械を用いた単位時間当たりの加工時間(加工工具により実際に加工する時間)の割合が短くなり、その結果、工作機械の加工効率が低くなり、近年の加工効率の向上に充分に対応することができない。

【0005】

本発明の目的は、ローダ本体の下方移動に連動してチャック部材を把持状態にすることができるローダ装置を提供することである。

【0006】

本発明の他の目的は、ローダ本体の下方移動とチャック部材の把持移動との連動、連動解除を行うことができるローダ装置を提供することである。

【課題を解決するための手段】

【0007】

本発明の請求項1に記載のローダ装置は、上下方向に移動自在に支持されるローダ本体と、把持状態と解除状態との間を移動自在に装着された一対のチャック部材と、前記ローダ本体に装着された第1シリンダ機構と、前記工作機械本体側に装着される第2シリンダ機構と、を備え、

前記第1シリンダ機構は、前記ローダ本体に取り付けられた第1シリンダ部と、前記第1シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第1ピストン部と、前記第1ピストン部に設けられた出力部を有し、

前記第2シリンダ機構は、前記工作機械本体側に取り付けられた第2シリンダ部と、前記第2シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第2ピストン部と、前記第2ピストン部に固定された出力スリーブ部とを有し、前記出力スリーブ部の上端側は前記第2シリンダ機構を貫通して上方に延び、前記出力スリーブ部の上端部にストッパ手段が設けられており、

更に、前記第2シリンダ機構の前記出力スリーブを貫通してロッド部材が移動自在に支持され、前記出力スリーブ部から上方に延びる前記ロッド部材の上端部には当接部が設けられ、前記出力スリーブ部から下方に延びる前記ロッド部材の下端部は前記第1シリンダ機構の前記第1ピストン部に固定されており、

加工部材を把持するときには、前記第2シリンダ機構の前記第2ピストン部が前記収縮位置に保持され、前記第2シリンダ機構の収縮状態にてローダ本体が下降位置の近傍まで移動すると、前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接し、この当接状態にて前記ローダ本体が更に前記下降位置に向けて移動すると、前記ロッド部材を介して前記第1シリンダ機構の前記第1ピストン部が前記収縮位置に向けて移動され、これによって、前記第1シリンダ機構の前記出力部を介して前記一対のチャック部材が前記解除状態から前記把持状態に向けて移動されることを特徴とする。

【0008】

また、本発明の請求項2に記載のローダ装置では、前記第1シリンダ機構に送給される圧力流体の圧力は、前記第2シリンダ機構に送給される圧力流体の圧力よりも小さく、これによって、前記第2シリンダ機構が前記第1シリンダ機構よりも優先的に作動されることを特徴とする。

【0009】

また、本発明の請求項3に記載のローダ装置では、前記第1シリンダ機構の前記第1ピストン部の受圧面積は、前記第2シリンダ機構の前記第2ピストン部の受圧面積よりも小さく、これによって、前記第2シリンダ機構が前記第1シリンダ機構よりも優先的に作動されることを特徴とする。

【0010】

更に、本発明の請求項4に記載のローダ装置は、上下方向に移動自在に支持されるローダ本体と、把持状態と解除状態との間を移動自在に装着された一対のチャック部材と、前記ローダ本体に装着された第1シリンダ機構と、前記工作機械本体側に装着される第2シリンダ機構と、を備え、

前記第1シリンダ機構は、前記ローダ本体に取り付けられた第1シリンダ部と、前記第1シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第1ピストン部と、前記第1ピストン部に設けられた出力部を有し、

前記第2シリンダ機構は、前記工作機械本体側に取り付けられた第2シリンダ部と、前記第2シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第2ピストン部と、前記第2ピストン部に固定された出力スリーブ部とを有し、前記出力スリーブ部の上端側は前記第2シリンダ機構を貫通して上方に延び、前記出力スリーブ部の上端部にストッパ手段が設けられており、

更に、前記第2シリンダ機構の前記出力スリーブを貫通してロッド部材が移動自在に支持され、前記出力スリーブ部から上方に延びる前記ロッド部材の上端部には当接部が設けられ、前記出力スリーブ部から下方に延びる前記ロッド部材の下端部は前記第1シリンダ機構の前記第1ピストン部に固定されており、

前記第2シリンダ機構の前記第2ピストン部を前記収縮位置に保持したときには、前記ストッパ手段が前記ロッド部材の前記当接部に近接する方向に移動され、これによって、前記ローダ本体が下降位置の近傍まで移動すると、前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接し、

また前記第2シリンダ機構の第2ピストン部を前記伸張位置に保持したときには、前記ストッパ手段が前記ロッド部材の前記当接部から離隔する方向に移動され、これによって、前記ローダ本体が前記下降位置まで移動しても前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接することがないことを特徴とする。

【発明の効果】

【0011】

本発明の請求項1に記載のローダ装置によれば、ローダ本体に第1シリンダ機構が設けられ、また工作機械本体側に第2シリンダ機構が設けられ、第2シリンダ機構の第2ピストン部に出力スリーブ部が固定され、この出力スリーブ部を貫通してロッド部材が移動自在に設けられている。出力スリーブ部の上端部にはストッパ手段が設けられ、出力スリーブ部から上方に延びるロッド部材の上端部には当接部が設けられ、また出力スリーブ部から下方に延びる前記ロッド部材の下端部は第1シリンダ機構の第1ピストン部に固定される。このように構成されるので、第2シリンダ機構の第2ピストン部が収縮位置に保持された収縮状態において、ローダ本体が下降位置の近傍まで移動すると、ロッド部材の当接部が第2シリンダ機構の出力スリーブのストッパ手段に当接し、この当接状態にてローダ本体が更に下降位置に向けて移動すると、ロッド部材を介して第1シリンダ機構の第1ピストン部が収縮位置に向けて移動され、これによって、第1シリンダ機構の出力部を介して一対のチャック部材が解除状態から把持状態に向けて移動される。かくして、ローダ本体の下降位置に向けての移動と同時に一対のチャック部材を解除状態から把持状態に向けて移動させることができ、これによって、加工部材(加工済み部材)を把持するために要する移動時間の短縮を図り、工作機械を用いた単位時間当たりの加工時間(加工工具により実際に加工する時間)の割合を長くすることができ、その結果、工作機械の加工効率を高めることができる。

【0012】

また、本発明の請求項2に記載のローダ装置によれば、第1シリンダ機構に送給される圧力流体の圧力は、第2シリンダ機構に送給される圧力流体の圧力よりも小さいので、第2シリンダ機構を第1シリンダ機構よりも優先的に作動させることができる。

【0013】

また、本発明の請求項3に記載のローダ装置によれば、第1シリンダ機構の第1ピストン部の受圧面積は、第2シリンダ機構の第2ピストン部の受圧面積よりも小さく構成されているので、第2シリンダ機構が第1シリンダ機構よりも優先的に作動させることができる。

【0014】

更に、本発明の請求項4に記載のローダ装置によれば、ローダ本体に第1シリンダ機構が設けられ、また工作機械本体側に第2シリンダ機構が設けられ、第2シリンダ機構の第2ピストン部に出力スリーブ部が固定され、この出力スリーブ部を貫通してロッド部材が移動自在に設けられている。出力スリーブ部の上端部にはストッパ手段が設けられ、出力スリーブ部から上方に延びるロッド部材の上端部には当接部が設けられ、また出力スリーブ部から下方に延びる前記ロッド部材の下端部は第1シリンダ機構の第1ピストン部に固定される。

【0015】

このように構成されるので、第2シリンダ機構の第2ピストン部が収縮位置に保持された収縮状態においては、第2シリンダ機構のストッパ手段がロッド部材の当接部に近接する方向に移動され、ストッパ手段と当接部との間隔が小さく設定される。従って、ローダ本体が下降位置の近傍まで移動すると、ロッド部材の当接部が第2シリンダ機構の出力スリーブのストッパ手段に当接し、この当接状態にてローダ本体が更に下降位置に向けて移動すると、ロッド部材を介して第1シリンダ機構の第1ピストン部が収縮位置に向けて移動され、第1シリンダ機構の出力部を介して一対のチャック部材が解除状態から把持状態に向けて移動され、ローダ本体の下降位置に向けての移動と同時に一対のチャック部材を解除状態から把持状態に向けて移動させることができる。また、第2シリンダ機構の第2ピストン部が伸張位置に保持された伸張状態においては、第2シリンダ機構のストッパ手段がロッド部材の当接部から離隔する方向に移動され、ストッパ手段と当接部との間隔が大きく設定される。従って、ローダ本体が下降位置まで下降してもロッド部材の当接部が第2シリンダ機構のストッパ手段に当接することがなく、これによって、ローダ本体の下降移動と同時に一対のチャック部材が解除状態から把持状態に向けて移動されることがない。このように第2シリンダ機構の伸張状態、収縮状態と切り換えることによって、ローダ本体の下降位置に向けての移動と連動する一対のチャック部材の把持状態への移動、この連動移動の解除を簡単に行うことができる。

【図面の簡単な説明】

【0016】

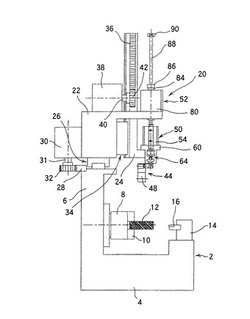

【図1】本発明に従うローダ装置を備えた工作機械の一例を示す簡略正面図。

【図2】図1の工作機械に装備されたローダ装置を示す簡略断面図。

【図3】図3(a)及び(b)は、図2のローダ装置の要部を解除状態で示す断面図及び把持状態で示す断面図。

【図4】図4(a)〜(g)は、図2のローダ装置を第1の使用状態で使用して加工部材を把持するときの動きの流れ示す簡略動作図。

【図5】図5(a)〜(c)は、図2のローダ装置を第2の使用状態で使用して加工部材を把持するときの動きの流れを示す簡略動作図。

【図6】図6(a)及び(b)は、変形形態のローダ装置の要部を解除状態で示す断面図及び把持状態で示す断面図。

【発明を実施するための形態】

【0017】

以下、添付図面を参照して、本発明に従うローダ装置の一実施形態を備えた工作機械について説明する。尚、この実施形態では、工作機械の一例としてのNC旋盤に適用して説明するが、その他の工作機械にも同様に適用することができる。

【0018】

図1において、図示のNC旋盤2は、工場の床面などに設置されるベッド本体4を備え、このベッド本体4の片側部(図1において左部)には主軸部6が設けられ、この主軸部6に主軸(図示せず)が回転自在に支持され、この主軸にチャック手段8が取り付けられている。チャック手段8は径方向に移動自在に装着された複数(例えば、3つ)のチャック爪10を有し、これらチャック爪10を開閉することによって、チャック手段8に加工すべき加工部材12が着脱自在に装着される。

【0019】

ベッド本体4の他側部(図1において右部)には刃物台14が配設され、この刃物台14には、図1において紙面に垂直な方向に間隔をおいて複数の切削工具16(図1において一つ示す)が取り付けられる。刃物台14は、スライド支持機構(図示せず)を介して図1において紙面に垂直な方向に、また図1において左右方向に移動自在に支持され、従って、刃物台14をスライド支持機構に沿って所要の通りに移動させることによって、刃物台14に取り付けられた切削工具16の一つがチャック手段8に保持された加工部材12に対応する位置に位置付けられ、この切削工具16を用いて加工部材12が切削加工される。

【0020】

この実施形態では、ベッド本体4の主軸部6の上端部に、加工部材12(加工前の部材)をNC旋盤2のチャック手段8に供給するとともに、チャック手段8に保持された加工部材12(加工済みの部材)を取り出すためのローダ装置20が装備されている。図1とともに図2を参照して、ローダ装置20は、取付本体22及びローダ本体24を備え、取付本体22が第1リニアガイド機構26を介して移動自在に支持されている。第1リニアガイド機構26は、図1において紙面に垂直な方向に延びている。この主軸部6の上端部には、第1リニアガイド機構26に沿って第1走行ラック28が設けられ、また取付本体22には、例えばサーボモータから構成される第1駆動源30が取り付けられ、この第1駆動源30の出力軸31に取り付けられた第1ピニオンギア32が第1走行ラック28に噛合されている。このように構成されているので、第1駆動源30が所定方向(又は所定方向と反対方向)に駆動されると、その出力軸31及び第1ピニオンギア32を介して第1走行ラック28及び取付本体22が図1において紙面に対して表面側(又は裏面側)に移動される。

【0021】

また、ローダ本体24が第2リニアガイド機構34(上下案内機構を構成する)を介して取付本体22に移動自在に支持されている。第2リニアガイド機構34は、図1において上下方向に延びており、この第2リニアガイド機構34に沿って第2走行ラック36がローダ本体24に設けられている。また、取付本体22には、例えばサーボモータから構成される第2駆動源38が取り付けられ、この第2駆動源38の出力軸40に取り付けられた第2ピニオンギア42が第2走行ラック36に噛合されている。このように構成されているので、第2駆動源38が所定方向(又は所定方向と反対方向)に駆動されると、その出力軸40及び第2ピニオンギア42を介して第2走行ラック42及びローダ本体24が下方(又は上方)に移動される。

【0022】

ローダ本体24には、加工部材12を把持するための第1把持機構44及び第2把持機構46が装着されている。後の説明から理解されるように、第1把持機構44は、NC旋盤2のチャック手段8に保持された加工部材12(加工角部材)を取り出すときに用いられ、第2把持機構46は、このチャック手段8に加工部材12(加工前の部材)を取り付けるときに用いられ、この第1把持機構44に関連して本発明が適用されている。

【0023】

次に、図1及び図2とともに図3を参照して、図示の第1把持機構44について説明する。第1把持機構44は、加工部材12を把持するための一対のチャック部材48と、一対のチャック部材48を作動させるための第1シリンダ機構50と、一対のチャック部材48の動作を切り換えるための第2シリンダ機構52とを有している。第1シリンダ機構50はローダ本体24の下端部に取り付けられている。

【0024】

この第1シリンダ機構50は、ローダ本体24に取り付けられた第1シリンダ部54と、この第1シリンダ部54内に移動自在に収容された第1ピストン部56とを有し、第1ピストン部56に出力部58が設けられている。また、第1シリンダ機構50の第1シリンダ部54の下端部には支持部材60が取り付けられ、この支持部材60の下端部に支持レール62が設けられ、かかる支持レール62に一対のチャック部材48の上端部が移動自在に支持されている。支持レール62は、図2及び図3において左右方向に延びており、一対のチャック部材48は、図3(a)に示すように外側に移動した後退位置と、図3(b)で示すように内側に移動した把持位置との間を支持レール62に沿って移動自在に支持されている。尚、この形態では、第1シリンダ機構50の第1シリンダ部54に支持部材60を介して支持レール62を設けているが、ローダ本体24に直接的に支持レール62を設けるようにしてもよい。

【0025】

一対のチャック部材48と第1シリンダ機構50の出力部58との間には、駆動伝達機構64が設けられている。図示の駆動伝達機構64は一対のアーム部材66を備え、一対のアーム部材66がピン68を介して支持部材60に回動自在に取り付けられている。一対のチャック部材48の基部には受け凹部70が設けられ、また一対のアーム部材66の一端部には第1挿入部72が設けられ、第1挿入部72が対応する受け凹部70に受け入れられている。更に、第1シリンダ機構50の出力部58には、環状受け凹部74が設けられた受け部材76が取り付けられ、また一対のアーム部材66の他端部には第2挿入部78が設けられ、これら第2挿入部78が受け部材76の環状受け凹部74に受け入れられている。

【0026】

このように構成されているので、第1シリンダ機構50の伸張側に圧力流体(例えば、圧縮空気)が送給される(即ち、第1孔81を通して圧力流体が流入する)と、第1ピストン部56が第1シリンダ部54内を下方に伸張位置に向けて移動し、この移動に伴って一対のアーム部材66がピン68を中心として矢印で示すように両側に開くように回動し(図3(a)において左側のアーム部材66は時計方向に回動し、右側のアーム部材66は反時計方向に回動する)、これによって、一対のチャック部材48は、支持レール62に沿って矢印で示すように相互に離隔するように両側に移動する。そして、第1ピストン部56が伸張位置まで移動すると、図3(a)に示すように、一対のチャック部材48が駆動伝達機構64を介して解除位置まで移動され、加工部材12の把持を解除する解除状態に保持される。

【0027】

一方、第1シリンダ機構50の収縮側に圧力流体(例えば、圧縮空気)が送給される(即ち、第2孔83を通して圧力流体が流入する)と、第1ピストン部56が第1シリンダ部54内を上方に収縮位置に向けて移動し、この移動に伴って一対のアーム部材66がピン68を中心として矢印で示すように内側に閉じるように回動し(図3(b)において左側のアーム部材66は反時計方向に回動し、右側のアーム部材66は時計方向に回動する)、これによって、一対のチャック部材48は、支持レール62に沿って矢印で示すように相互に近接するように内側に移動する。そして、第1ピストン部56が収縮位置まで移動すると、図3(b)に示すように、一対のチャック部材48が駆動伝達機構64を介して把持位置まで移動され、加工部材12を把持する把持状態に保持される。

【0028】

図2に戻って、第2シリンダ機構52は、取付本体22に取り付けられた第2シリンダ部80と、この第2シリンダ部80内に移動自在に収容された第2ピストン部82と、第2ピストン部82を貫通して設けられた出力スリーブ部84とを有している。出力スリーブ部84の両端部は、第2シリンダ部80を貫通して上下方向両側に突出し、第2シリンダ部80から上方に突出する出力スリーブ部84の上端部に環状リング86が設けられ、かかる環状リング86がストッパ手段を構成する。

【0029】

この第2シリンダ機構52に関連して、ロッド部材88が設けられ、このロッド部材88は第2シリンダ機構80の出力スリーブ部84を貫通して上下方向に延び、このロッド部材88の上端部に環状部材90が固定され、この環状部材90が環状リング86(ストッパ手段)に当接する当接部を構成する。また、ロッド部材88の下端部は第1シリンダ機構50の第1ピストン部56に設けられた連結部91に固定されている。

【0030】

このように構成されているので、第2シリンダ機構52の伸張側に圧力流体(例えば、圧縮空気)が送給される(即ち、第1接続部89を通して圧力流体が流入する)と、第2ピストン部82が第2シリンダ部80内を下方に伸張位置に向けて移動し、この移動に伴って出力スリーブ部84及び環状リング86が下方に移動する。そして、第2ピストン部82が伸張位置まで移動すると、図4(a)及び(g)並びに図5(a)〜(c)で示すように、出力スリーブ部84に装着された環状リング86が第2シリンダ部80の近傍まで移動する。

【0031】

一方、第2シリンダ機構52の収縮側に圧力流体(例えば、圧縮空気)が送給される(即ち、第2接続部92を通して圧力流体が流入する)と、第2ピストン部82が第2シリンダ部80内を上方に収縮位置に向けて移動し、この移動に伴って出力スリーブ部84及び環状リング86が上方に移動する。そして、第2ピストン部82が収縮位置まで移動すると、図4(b)〜(f)で示すように、出力スリーブ部84に装着された環状リング86が第2シリンダ部80から離れる位置まで移動する。

【0032】

第2把持機構46の構成は、第1把持機構44の基本的構成(具体的には、第2シリンダ機構52及びロッド部材88並びにこれらに関連する部材を省略した構成)と実質上同一であるとともに、本願発明に直接的に関係しないために、その詳細な説明については省略する。

【0033】

次に、主として図1及び図4を参照して、上述したローダ装置20の第1把持機構44による加工部材12の取外し動作について説明する。加工部材12を取り出す前の待機状態においては、図4(a)で示すように、圧力流体が第1シリンダ機構50の伸張側に送給されるとともに、第2シリンダ機構52の伸張側に送給される。従って、第1ピストン部56が伸張位置に位置して第1シリンダ機構50が伸張状態に保持され、一対のチャック部材48は解除位置に位置して解除状態に保持される。また、第2ピストン部82が伸張位置に位置して第2シリンダ機構52が伸張状態に保持され、その出力スリーブ部84を介して環状リング(ストッパ手段)が第2シリンダ部80に近接する下降位置に保持される。

【0034】

このような待機状態から取出し動作が開始すると、図4(b)で示すように、第2シリンダ機構52の収縮側に圧力流体が送給される(第1シリンダ機構50については、継続して伸張側に送給されている)。従って、第2ピストン部82が収縮位置に位置して第2シリンダ機構52が収縮状態に保持され、その出力スリーブ部84を介して環状リング(ストッパ手段)が第2シリンダ部80から上方に移動した上昇位置に保持される。

【0035】

そして、ローダ本体24の下降が行われる。即ち、第2駆動源38が所定方向に回動され、その出力軸40及び第2ピニオンギア42を介して第2走行ラック42とともにローダ本体24が下方に、NC旋盤2のチャック手段8に保持された加工部材12に向けて下降される。この下降移動のときには、取付本体22(これに取り付けられた第2シリンダ機構52)に対してローダ本体24(これに装着された第1シリンダ機構50及び一対のチャック部材48)が移動され、これに伴って、第1シリンダ機構50の第1ピストン部56に固定されたロッド部材88も一体的に下方に移動される。

【0036】

このようにしてローダ本体24が下降位置(一対のチャック部材48がチャック手段8に保持された加工部材12に対応する位置)近傍まで下降すると、図4(d)で示すように、ロッド部材88の上端部の環状部材90が第2シリンダ機構52の出力スリーブ部84に装着された環状リング86(ストッパ手段)に当接し、この当接によって、ロッド部材88の更なる下降が阻止される。

【0037】

この形態においては、第2シリンダ機構52に送給される圧力流体の圧力は、第1シリンダ機構50に送給される圧力流体の圧力よりも大きく設定され、第2シリンダ機構52の伸縮動作が第1シリンダ機構50の伸縮動作よりも優先的に行われるように構成されている。このようなことから、図4(d)で示す状態(環状部材90が環状リング86と当接した状態)からローダ本体24が更に下降位置に向けて下降すると、図4(e)から理解されるように、ローダ本体24(これに装着された第1シリンダ部54)の下降に伴い第1ピストン部56が収縮位置に向けて相対的に移動するようになる。従って、ローダ本体24の更なる下降に伴い一対のアーム部材66が内側に閉じるように回動され、これによって、一対のチャック部材48は相互に近接する方向に把持位置に向けて移動される。

【0038】

そして、このローダ本体24が上記下降位置まで移動すると、図4(e)で示すように、第1ピストン部56が収縮位置に位置して第1シリンダ機構50が収縮状態に保持され、一対のチャック部材48は下降部材12を所要の通りに把持する把持状態に保持される。このように、このローダ装置20においては、ローダ本体24の下降移動中に一対のチャック部材48が把持位置に向けて移動されるので、加工部材12を把持するために要する時間の短縮化を図ることができ、これによってNC旋盤2による加工効率を高めることが可能となる。

【0039】

ローダ本体24が下降位置まで下降すると、一対のチャック部材48は加工部材12を把持する把持状態となり、この把持状態を保持するために、図4(f)で示すように、第1シリンダ機構50の収縮側に圧力流体が送給され、これによって、圧力流体の圧力を利用して、一対のチャック部材48は、把持した加工部材12を確実に保持する。

【0040】

その後、図4(g)で示すように、第2シリンダ機構52の伸張側に圧力流体が送給され、第2シリンダ機構は収縮して待機状態に戻る。また、第2駆動源38が所定方向と反対方向に回動され、その出力軸40及び第2ピニオンギア42を介して第2走行ラック42とともにローダ本体24が上方に移動され、このようにして、NC旋盤2のチャック手段8に保持された加工部材12が取り出される。

【0041】

上述した第1の使用形態では、待機状態から取出し動作を開始するときに第2シリンダ機構52を収縮状態に保持してその出力スリーブ部84に取り付けた環状リング86(ストッパ手段)を上昇位置に位置付け、これによって、ローダ本体24の下降移動中に一対のチャック部材48を把持位置に向けて移動させているが、このような使用形態に限定されず、次に説明する第2の使用形態で使用することもできる。この第2の使用形態では、ローダ本体24の下降移動中に一対のチャック部材48は把持位置に向けて移動することがなく、ローダ本体24が下降位置まで移動した後に一対のチャック部材48が把持位置に向けて移動される。

【0042】

図5を参照して、この第2の使用形態では、図5で示すように、第2シリンダ機構52の伸張側に圧力流体が送給される。即ち、第2ピストン部82が伸張位置に位置して第2シリンダ機構52が伸張状態に保持され、その出力スリーブ部84を介して環状リング86(ストッパ手段)が第2シリンダ部80に近接する下降位置に保持される。

【0043】

このような状態にて、ローダ本体24が下降位置まで下降すると、図5(a)で示す状態となる。このとき、第2シリンダ機構52が伸張状態に保持され、環状リング86(ストッパ手段)が下降位置に保持されているので、ローダ本体24が下降位置まで移動して第1シリンダ機構50が下降(この第1ピストン部56とともにロッド部材88も下降)しても、下降位置に位置する環状リング86(ストッパ手段)にロッド部材88の環状部材90(当接部)が当接することがなく、従って、このローダ本体24の下降移動中に一対のチャック部材48が把持位置に向けて移動することがなく、これによって、従来の把持機構と同様の制御でもって作動制御することが可能になり、この第2シリンダ機構52を伸縮制御することによって、ローダ装置20の二つの使用形態を選択的に適用することができる。

【0044】

この使用形態では、ローダ本体24が下降位置まで下降された後に、図5(b)で示すように、第1シリンダ機構50の収縮側に圧力流体が送給され、これによって、第1ピストン部56が収縮位置まで移動され、この移動によって、一対のチャック部材48が上述したように把持位置に向けて移動されて把持状態になり、NC旋盤2のチャック手段8に保持された下降部材12が確実に保持される。

【0045】

その後、図5(c)で示すように、ローダ本体24が上方に移動され、このようにして、NC旋盤2のチャック手段8に保持された加工部材12が取り出される。

【0046】

上述した実施形態では、一対のチャック部材を把持位置と解除位置との間を直線的に移動するように構成しているが、このような構成に代えて、一対のチャック部材を把持位置と解除位置との間を揺動自在に移動するようにしてもよい。

【0047】

図6(a)及び(b)において、この形態では、第1シリンダ機構52Aの第1シリンダ部54Aの一部に一対のピン102を介して一対の揺動部材104が揺動自在に装着され、これら揺動部材104に対応するチャック部材106が取り付けられている。各揺動部材104の基部には、内側に突出する突部108が設けられ、これら突部108には略U字状の受部110が設けられている。また、第1シリンダ機構50Aの第1ピストン部56Aには出力部112が設けられ、この出力部112の先端部に駆動ピン114が設けられ、駆動ピン114が一対の揺動部材104の受部110に受け入れられている。

【0048】

この変形形態においては、第1シリンダ機構50Aの伸張側に圧力流体(例えば、圧縮空気)が送給されると、第1ピストン部56Aが伸張位置に向けて移動する。かくすると、その出力部112に装着された駆動ピン114が図6(a)において下方に移動し、これによって、一対の揺動部材106が両側に開くように揺動する。そして、第1ピストン部56Aが伸張位置まで移動すると、その出力部112を介して揺動部材106が、図6(a)に示す位置まで揺動し、一対のチャック部材106は外側に移動した解除位置に揺動される。

【0049】

また、第1シリンダ機構50Aの収縮側に圧力流体(例えば、圧縮空気)が送給されると、第1ピストン部56Aが収縮位置に向けて移動する。かくすると、その出力部112の駆動ピン114が図6(b)において上方に移動し、これによって、一対の揺動部材106が内側に閉じるように揺動する。そして、第1ピストン部56Aが収縮位置まで移動すると、その出力部112を介して揺動部材106が、図6(b)に示す位置まで揺動し、一対のチャック部材106は内側に移動した把持位置まで揺動されて加工部材12を保持する。

【0050】

以上、本発明に従うローダ装置の各種実施形態について説明したが、本発明はこれら実施形態に限定されず、本発明の範囲を逸脱することなく種々の変形乃至修正が可能である。

【0051】

例えば、図1〜図5に示す実施形態では、第1シリンダ機構50に送給される圧力流体の圧力を第2シリンダ機構52に送給される圧力流体の圧力よりも小さくして第2シリンダ機構52を第1シリンダ機構50よりも優先的に作動させるように構成しているが、このような構成に限定されず、次のように構成しても、上述したと同様に、第2シリンダ機構52を優先的に作動させることができる。即ち、第1シリンダ機構50及び第2シリンダ機構52に送給される流体圧力と等しくする(例えば、同一の圧力供給源からの圧力流体を送給する)とともに、第1シリンダ機構50の第1ピストン部56の受圧面積(第1シリンダ機構50を伸張させるために圧力流体が作用する第1ピストン部56の面積)を第2シリンダ機構52の第2ピストン部80の受圧面積(第2シリンダ機構52の第2ピストン部80を伸張させるために圧力流体が作用する第2ピストン部80の面積)よりも小さくするようにしてもよい。

【符号の説明】

【0052】

2 NC旋盤

8 チャック手段

12 加工部材

20 ローダ装置

22 取付本体

24 ローダ本体

44 第1把持機構

46 第2把持機構

50,50A 第1シリンダ機構

52 第2シリンダ機構

86 環状リング(ストッパ手段)

88 ロッド部材

90 環状部材(当接部)

【技術分野】

【0001】

本発明は、加工すべき部材、部品などを工作機械などに供給するためのローダ装置に関する。

【背景技術】

【0002】

工作機械(例えば、NC旋盤)にて自動加工するために、加工すべき部材などを供給するために、また加工した部材などを取り出すためにローダ装置が用いられている(例えば、特許文献1参照)。この種のローダ装置は、上下移動されるローダ本体と、このローダ本体に装着された一対のチャック部材と、一対のチャック部材を移動させるためのシリンダ機構とを備えている。一対のチャック部材は把持状態と解除状態との間を移動自在に装着され、シリンダ機構が例えば伸張すると、一対のチャック部材が把持状態となって加工部材を把持し、またシリンダ機構が例えば収縮すると、一対のチャック部材が解除状態となって加工部材の把持を解除する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−32240号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のローダ装置においては、例えば工作機械のチャック手段に保持された加工部材(加工済み部材)を取り出す際には、ローダ本体がチャック手段に向けて所定位置まで下方に移動され、その後シリンダ機構が伸張されて一対のチャック部材が把持状態となり、このような二つの動作を連続的に行って、チャック手段に保持された加工部材を把持して取り出している。それ故に、ローダ本体の下方移動動作及び一対のチャック手段の把持動作が時間的に別々に行われ、このことに起因して、チャック手段に保持された加工部材(加工済み部材)を把持するために要する移動時間が長くなる問題がある。この移動時間が長くなるということは、工作機械を用いた単位時間当たりの加工時間(加工工具により実際に加工する時間)の割合が短くなり、その結果、工作機械の加工効率が低くなり、近年の加工効率の向上に充分に対応することができない。

【0005】

本発明の目的は、ローダ本体の下方移動に連動してチャック部材を把持状態にすることができるローダ装置を提供することである。

【0006】

本発明の他の目的は、ローダ本体の下方移動とチャック部材の把持移動との連動、連動解除を行うことができるローダ装置を提供することである。

【課題を解決するための手段】

【0007】

本発明の請求項1に記載のローダ装置は、上下方向に移動自在に支持されるローダ本体と、把持状態と解除状態との間を移動自在に装着された一対のチャック部材と、前記ローダ本体に装着された第1シリンダ機構と、前記工作機械本体側に装着される第2シリンダ機構と、を備え、

前記第1シリンダ機構は、前記ローダ本体に取り付けられた第1シリンダ部と、前記第1シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第1ピストン部と、前記第1ピストン部に設けられた出力部を有し、

前記第2シリンダ機構は、前記工作機械本体側に取り付けられた第2シリンダ部と、前記第2シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第2ピストン部と、前記第2ピストン部に固定された出力スリーブ部とを有し、前記出力スリーブ部の上端側は前記第2シリンダ機構を貫通して上方に延び、前記出力スリーブ部の上端部にストッパ手段が設けられており、

更に、前記第2シリンダ機構の前記出力スリーブを貫通してロッド部材が移動自在に支持され、前記出力スリーブ部から上方に延びる前記ロッド部材の上端部には当接部が設けられ、前記出力スリーブ部から下方に延びる前記ロッド部材の下端部は前記第1シリンダ機構の前記第1ピストン部に固定されており、

加工部材を把持するときには、前記第2シリンダ機構の前記第2ピストン部が前記収縮位置に保持され、前記第2シリンダ機構の収縮状態にてローダ本体が下降位置の近傍まで移動すると、前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接し、この当接状態にて前記ローダ本体が更に前記下降位置に向けて移動すると、前記ロッド部材を介して前記第1シリンダ機構の前記第1ピストン部が前記収縮位置に向けて移動され、これによって、前記第1シリンダ機構の前記出力部を介して前記一対のチャック部材が前記解除状態から前記把持状態に向けて移動されることを特徴とする。

【0008】

また、本発明の請求項2に記載のローダ装置では、前記第1シリンダ機構に送給される圧力流体の圧力は、前記第2シリンダ機構に送給される圧力流体の圧力よりも小さく、これによって、前記第2シリンダ機構が前記第1シリンダ機構よりも優先的に作動されることを特徴とする。

【0009】

また、本発明の請求項3に記載のローダ装置では、前記第1シリンダ機構の前記第1ピストン部の受圧面積は、前記第2シリンダ機構の前記第2ピストン部の受圧面積よりも小さく、これによって、前記第2シリンダ機構が前記第1シリンダ機構よりも優先的に作動されることを特徴とする。

【0010】

更に、本発明の請求項4に記載のローダ装置は、上下方向に移動自在に支持されるローダ本体と、把持状態と解除状態との間を移動自在に装着された一対のチャック部材と、前記ローダ本体に装着された第1シリンダ機構と、前記工作機械本体側に装着される第2シリンダ機構と、を備え、

前記第1シリンダ機構は、前記ローダ本体に取り付けられた第1シリンダ部と、前記第1シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第1ピストン部と、前記第1ピストン部に設けられた出力部を有し、

前記第2シリンダ機構は、前記工作機械本体側に取り付けられた第2シリンダ部と、前記第2シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第2ピストン部と、前記第2ピストン部に固定された出力スリーブ部とを有し、前記出力スリーブ部の上端側は前記第2シリンダ機構を貫通して上方に延び、前記出力スリーブ部の上端部にストッパ手段が設けられており、

更に、前記第2シリンダ機構の前記出力スリーブを貫通してロッド部材が移動自在に支持され、前記出力スリーブ部から上方に延びる前記ロッド部材の上端部には当接部が設けられ、前記出力スリーブ部から下方に延びる前記ロッド部材の下端部は前記第1シリンダ機構の前記第1ピストン部に固定されており、

前記第2シリンダ機構の前記第2ピストン部を前記収縮位置に保持したときには、前記ストッパ手段が前記ロッド部材の前記当接部に近接する方向に移動され、これによって、前記ローダ本体が下降位置の近傍まで移動すると、前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接し、

また前記第2シリンダ機構の第2ピストン部を前記伸張位置に保持したときには、前記ストッパ手段が前記ロッド部材の前記当接部から離隔する方向に移動され、これによって、前記ローダ本体が前記下降位置まで移動しても前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接することがないことを特徴とする。

【発明の効果】

【0011】

本発明の請求項1に記載のローダ装置によれば、ローダ本体に第1シリンダ機構が設けられ、また工作機械本体側に第2シリンダ機構が設けられ、第2シリンダ機構の第2ピストン部に出力スリーブ部が固定され、この出力スリーブ部を貫通してロッド部材が移動自在に設けられている。出力スリーブ部の上端部にはストッパ手段が設けられ、出力スリーブ部から上方に延びるロッド部材の上端部には当接部が設けられ、また出力スリーブ部から下方に延びる前記ロッド部材の下端部は第1シリンダ機構の第1ピストン部に固定される。このように構成されるので、第2シリンダ機構の第2ピストン部が収縮位置に保持された収縮状態において、ローダ本体が下降位置の近傍まで移動すると、ロッド部材の当接部が第2シリンダ機構の出力スリーブのストッパ手段に当接し、この当接状態にてローダ本体が更に下降位置に向けて移動すると、ロッド部材を介して第1シリンダ機構の第1ピストン部が収縮位置に向けて移動され、これによって、第1シリンダ機構の出力部を介して一対のチャック部材が解除状態から把持状態に向けて移動される。かくして、ローダ本体の下降位置に向けての移動と同時に一対のチャック部材を解除状態から把持状態に向けて移動させることができ、これによって、加工部材(加工済み部材)を把持するために要する移動時間の短縮を図り、工作機械を用いた単位時間当たりの加工時間(加工工具により実際に加工する時間)の割合を長くすることができ、その結果、工作機械の加工効率を高めることができる。

【0012】

また、本発明の請求項2に記載のローダ装置によれば、第1シリンダ機構に送給される圧力流体の圧力は、第2シリンダ機構に送給される圧力流体の圧力よりも小さいので、第2シリンダ機構を第1シリンダ機構よりも優先的に作動させることができる。

【0013】

また、本発明の請求項3に記載のローダ装置によれば、第1シリンダ機構の第1ピストン部の受圧面積は、第2シリンダ機構の第2ピストン部の受圧面積よりも小さく構成されているので、第2シリンダ機構が第1シリンダ機構よりも優先的に作動させることができる。

【0014】

更に、本発明の請求項4に記載のローダ装置によれば、ローダ本体に第1シリンダ機構が設けられ、また工作機械本体側に第2シリンダ機構が設けられ、第2シリンダ機構の第2ピストン部に出力スリーブ部が固定され、この出力スリーブ部を貫通してロッド部材が移動自在に設けられている。出力スリーブ部の上端部にはストッパ手段が設けられ、出力スリーブ部から上方に延びるロッド部材の上端部には当接部が設けられ、また出力スリーブ部から下方に延びる前記ロッド部材の下端部は第1シリンダ機構の第1ピストン部に固定される。

【0015】

このように構成されるので、第2シリンダ機構の第2ピストン部が収縮位置に保持された収縮状態においては、第2シリンダ機構のストッパ手段がロッド部材の当接部に近接する方向に移動され、ストッパ手段と当接部との間隔が小さく設定される。従って、ローダ本体が下降位置の近傍まで移動すると、ロッド部材の当接部が第2シリンダ機構の出力スリーブのストッパ手段に当接し、この当接状態にてローダ本体が更に下降位置に向けて移動すると、ロッド部材を介して第1シリンダ機構の第1ピストン部が収縮位置に向けて移動され、第1シリンダ機構の出力部を介して一対のチャック部材が解除状態から把持状態に向けて移動され、ローダ本体の下降位置に向けての移動と同時に一対のチャック部材を解除状態から把持状態に向けて移動させることができる。また、第2シリンダ機構の第2ピストン部が伸張位置に保持された伸張状態においては、第2シリンダ機構のストッパ手段がロッド部材の当接部から離隔する方向に移動され、ストッパ手段と当接部との間隔が大きく設定される。従って、ローダ本体が下降位置まで下降してもロッド部材の当接部が第2シリンダ機構のストッパ手段に当接することがなく、これによって、ローダ本体の下降移動と同時に一対のチャック部材が解除状態から把持状態に向けて移動されることがない。このように第2シリンダ機構の伸張状態、収縮状態と切り換えることによって、ローダ本体の下降位置に向けての移動と連動する一対のチャック部材の把持状態への移動、この連動移動の解除を簡単に行うことができる。

【図面の簡単な説明】

【0016】

【図1】本発明に従うローダ装置を備えた工作機械の一例を示す簡略正面図。

【図2】図1の工作機械に装備されたローダ装置を示す簡略断面図。

【図3】図3(a)及び(b)は、図2のローダ装置の要部を解除状態で示す断面図及び把持状態で示す断面図。

【図4】図4(a)〜(g)は、図2のローダ装置を第1の使用状態で使用して加工部材を把持するときの動きの流れ示す簡略動作図。

【図5】図5(a)〜(c)は、図2のローダ装置を第2の使用状態で使用して加工部材を把持するときの動きの流れを示す簡略動作図。

【図6】図6(a)及び(b)は、変形形態のローダ装置の要部を解除状態で示す断面図及び把持状態で示す断面図。

【発明を実施するための形態】

【0017】

以下、添付図面を参照して、本発明に従うローダ装置の一実施形態を備えた工作機械について説明する。尚、この実施形態では、工作機械の一例としてのNC旋盤に適用して説明するが、その他の工作機械にも同様に適用することができる。

【0018】

図1において、図示のNC旋盤2は、工場の床面などに設置されるベッド本体4を備え、このベッド本体4の片側部(図1において左部)には主軸部6が設けられ、この主軸部6に主軸(図示せず)が回転自在に支持され、この主軸にチャック手段8が取り付けられている。チャック手段8は径方向に移動自在に装着された複数(例えば、3つ)のチャック爪10を有し、これらチャック爪10を開閉することによって、チャック手段8に加工すべき加工部材12が着脱自在に装着される。

【0019】

ベッド本体4の他側部(図1において右部)には刃物台14が配設され、この刃物台14には、図1において紙面に垂直な方向に間隔をおいて複数の切削工具16(図1において一つ示す)が取り付けられる。刃物台14は、スライド支持機構(図示せず)を介して図1において紙面に垂直な方向に、また図1において左右方向に移動自在に支持され、従って、刃物台14をスライド支持機構に沿って所要の通りに移動させることによって、刃物台14に取り付けられた切削工具16の一つがチャック手段8に保持された加工部材12に対応する位置に位置付けられ、この切削工具16を用いて加工部材12が切削加工される。

【0020】

この実施形態では、ベッド本体4の主軸部6の上端部に、加工部材12(加工前の部材)をNC旋盤2のチャック手段8に供給するとともに、チャック手段8に保持された加工部材12(加工済みの部材)を取り出すためのローダ装置20が装備されている。図1とともに図2を参照して、ローダ装置20は、取付本体22及びローダ本体24を備え、取付本体22が第1リニアガイド機構26を介して移動自在に支持されている。第1リニアガイド機構26は、図1において紙面に垂直な方向に延びている。この主軸部6の上端部には、第1リニアガイド機構26に沿って第1走行ラック28が設けられ、また取付本体22には、例えばサーボモータから構成される第1駆動源30が取り付けられ、この第1駆動源30の出力軸31に取り付けられた第1ピニオンギア32が第1走行ラック28に噛合されている。このように構成されているので、第1駆動源30が所定方向(又は所定方向と反対方向)に駆動されると、その出力軸31及び第1ピニオンギア32を介して第1走行ラック28及び取付本体22が図1において紙面に対して表面側(又は裏面側)に移動される。

【0021】

また、ローダ本体24が第2リニアガイド機構34(上下案内機構を構成する)を介して取付本体22に移動自在に支持されている。第2リニアガイド機構34は、図1において上下方向に延びており、この第2リニアガイド機構34に沿って第2走行ラック36がローダ本体24に設けられている。また、取付本体22には、例えばサーボモータから構成される第2駆動源38が取り付けられ、この第2駆動源38の出力軸40に取り付けられた第2ピニオンギア42が第2走行ラック36に噛合されている。このように構成されているので、第2駆動源38が所定方向(又は所定方向と反対方向)に駆動されると、その出力軸40及び第2ピニオンギア42を介して第2走行ラック42及びローダ本体24が下方(又は上方)に移動される。

【0022】

ローダ本体24には、加工部材12を把持するための第1把持機構44及び第2把持機構46が装着されている。後の説明から理解されるように、第1把持機構44は、NC旋盤2のチャック手段8に保持された加工部材12(加工角部材)を取り出すときに用いられ、第2把持機構46は、このチャック手段8に加工部材12(加工前の部材)を取り付けるときに用いられ、この第1把持機構44に関連して本発明が適用されている。

【0023】

次に、図1及び図2とともに図3を参照して、図示の第1把持機構44について説明する。第1把持機構44は、加工部材12を把持するための一対のチャック部材48と、一対のチャック部材48を作動させるための第1シリンダ機構50と、一対のチャック部材48の動作を切り換えるための第2シリンダ機構52とを有している。第1シリンダ機構50はローダ本体24の下端部に取り付けられている。

【0024】

この第1シリンダ機構50は、ローダ本体24に取り付けられた第1シリンダ部54と、この第1シリンダ部54内に移動自在に収容された第1ピストン部56とを有し、第1ピストン部56に出力部58が設けられている。また、第1シリンダ機構50の第1シリンダ部54の下端部には支持部材60が取り付けられ、この支持部材60の下端部に支持レール62が設けられ、かかる支持レール62に一対のチャック部材48の上端部が移動自在に支持されている。支持レール62は、図2及び図3において左右方向に延びており、一対のチャック部材48は、図3(a)に示すように外側に移動した後退位置と、図3(b)で示すように内側に移動した把持位置との間を支持レール62に沿って移動自在に支持されている。尚、この形態では、第1シリンダ機構50の第1シリンダ部54に支持部材60を介して支持レール62を設けているが、ローダ本体24に直接的に支持レール62を設けるようにしてもよい。

【0025】

一対のチャック部材48と第1シリンダ機構50の出力部58との間には、駆動伝達機構64が設けられている。図示の駆動伝達機構64は一対のアーム部材66を備え、一対のアーム部材66がピン68を介して支持部材60に回動自在に取り付けられている。一対のチャック部材48の基部には受け凹部70が設けられ、また一対のアーム部材66の一端部には第1挿入部72が設けられ、第1挿入部72が対応する受け凹部70に受け入れられている。更に、第1シリンダ機構50の出力部58には、環状受け凹部74が設けられた受け部材76が取り付けられ、また一対のアーム部材66の他端部には第2挿入部78が設けられ、これら第2挿入部78が受け部材76の環状受け凹部74に受け入れられている。

【0026】

このように構成されているので、第1シリンダ機構50の伸張側に圧力流体(例えば、圧縮空気)が送給される(即ち、第1孔81を通して圧力流体が流入する)と、第1ピストン部56が第1シリンダ部54内を下方に伸張位置に向けて移動し、この移動に伴って一対のアーム部材66がピン68を中心として矢印で示すように両側に開くように回動し(図3(a)において左側のアーム部材66は時計方向に回動し、右側のアーム部材66は反時計方向に回動する)、これによって、一対のチャック部材48は、支持レール62に沿って矢印で示すように相互に離隔するように両側に移動する。そして、第1ピストン部56が伸張位置まで移動すると、図3(a)に示すように、一対のチャック部材48が駆動伝達機構64を介して解除位置まで移動され、加工部材12の把持を解除する解除状態に保持される。

【0027】

一方、第1シリンダ機構50の収縮側に圧力流体(例えば、圧縮空気)が送給される(即ち、第2孔83を通して圧力流体が流入する)と、第1ピストン部56が第1シリンダ部54内を上方に収縮位置に向けて移動し、この移動に伴って一対のアーム部材66がピン68を中心として矢印で示すように内側に閉じるように回動し(図3(b)において左側のアーム部材66は反時計方向に回動し、右側のアーム部材66は時計方向に回動する)、これによって、一対のチャック部材48は、支持レール62に沿って矢印で示すように相互に近接するように内側に移動する。そして、第1ピストン部56が収縮位置まで移動すると、図3(b)に示すように、一対のチャック部材48が駆動伝達機構64を介して把持位置まで移動され、加工部材12を把持する把持状態に保持される。

【0028】

図2に戻って、第2シリンダ機構52は、取付本体22に取り付けられた第2シリンダ部80と、この第2シリンダ部80内に移動自在に収容された第2ピストン部82と、第2ピストン部82を貫通して設けられた出力スリーブ部84とを有している。出力スリーブ部84の両端部は、第2シリンダ部80を貫通して上下方向両側に突出し、第2シリンダ部80から上方に突出する出力スリーブ部84の上端部に環状リング86が設けられ、かかる環状リング86がストッパ手段を構成する。

【0029】

この第2シリンダ機構52に関連して、ロッド部材88が設けられ、このロッド部材88は第2シリンダ機構80の出力スリーブ部84を貫通して上下方向に延び、このロッド部材88の上端部に環状部材90が固定され、この環状部材90が環状リング86(ストッパ手段)に当接する当接部を構成する。また、ロッド部材88の下端部は第1シリンダ機構50の第1ピストン部56に設けられた連結部91に固定されている。

【0030】

このように構成されているので、第2シリンダ機構52の伸張側に圧力流体(例えば、圧縮空気)が送給される(即ち、第1接続部89を通して圧力流体が流入する)と、第2ピストン部82が第2シリンダ部80内を下方に伸張位置に向けて移動し、この移動に伴って出力スリーブ部84及び環状リング86が下方に移動する。そして、第2ピストン部82が伸張位置まで移動すると、図4(a)及び(g)並びに図5(a)〜(c)で示すように、出力スリーブ部84に装着された環状リング86が第2シリンダ部80の近傍まで移動する。

【0031】

一方、第2シリンダ機構52の収縮側に圧力流体(例えば、圧縮空気)が送給される(即ち、第2接続部92を通して圧力流体が流入する)と、第2ピストン部82が第2シリンダ部80内を上方に収縮位置に向けて移動し、この移動に伴って出力スリーブ部84及び環状リング86が上方に移動する。そして、第2ピストン部82が収縮位置まで移動すると、図4(b)〜(f)で示すように、出力スリーブ部84に装着された環状リング86が第2シリンダ部80から離れる位置まで移動する。

【0032】

第2把持機構46の構成は、第1把持機構44の基本的構成(具体的には、第2シリンダ機構52及びロッド部材88並びにこれらに関連する部材を省略した構成)と実質上同一であるとともに、本願発明に直接的に関係しないために、その詳細な説明については省略する。

【0033】

次に、主として図1及び図4を参照して、上述したローダ装置20の第1把持機構44による加工部材12の取外し動作について説明する。加工部材12を取り出す前の待機状態においては、図4(a)で示すように、圧力流体が第1シリンダ機構50の伸張側に送給されるとともに、第2シリンダ機構52の伸張側に送給される。従って、第1ピストン部56が伸張位置に位置して第1シリンダ機構50が伸張状態に保持され、一対のチャック部材48は解除位置に位置して解除状態に保持される。また、第2ピストン部82が伸張位置に位置して第2シリンダ機構52が伸張状態に保持され、その出力スリーブ部84を介して環状リング(ストッパ手段)が第2シリンダ部80に近接する下降位置に保持される。

【0034】

このような待機状態から取出し動作が開始すると、図4(b)で示すように、第2シリンダ機構52の収縮側に圧力流体が送給される(第1シリンダ機構50については、継続して伸張側に送給されている)。従って、第2ピストン部82が収縮位置に位置して第2シリンダ機構52が収縮状態に保持され、その出力スリーブ部84を介して環状リング(ストッパ手段)が第2シリンダ部80から上方に移動した上昇位置に保持される。

【0035】

そして、ローダ本体24の下降が行われる。即ち、第2駆動源38が所定方向に回動され、その出力軸40及び第2ピニオンギア42を介して第2走行ラック42とともにローダ本体24が下方に、NC旋盤2のチャック手段8に保持された加工部材12に向けて下降される。この下降移動のときには、取付本体22(これに取り付けられた第2シリンダ機構52)に対してローダ本体24(これに装着された第1シリンダ機構50及び一対のチャック部材48)が移動され、これに伴って、第1シリンダ機構50の第1ピストン部56に固定されたロッド部材88も一体的に下方に移動される。

【0036】

このようにしてローダ本体24が下降位置(一対のチャック部材48がチャック手段8に保持された加工部材12に対応する位置)近傍まで下降すると、図4(d)で示すように、ロッド部材88の上端部の環状部材90が第2シリンダ機構52の出力スリーブ部84に装着された環状リング86(ストッパ手段)に当接し、この当接によって、ロッド部材88の更なる下降が阻止される。

【0037】

この形態においては、第2シリンダ機構52に送給される圧力流体の圧力は、第1シリンダ機構50に送給される圧力流体の圧力よりも大きく設定され、第2シリンダ機構52の伸縮動作が第1シリンダ機構50の伸縮動作よりも優先的に行われるように構成されている。このようなことから、図4(d)で示す状態(環状部材90が環状リング86と当接した状態)からローダ本体24が更に下降位置に向けて下降すると、図4(e)から理解されるように、ローダ本体24(これに装着された第1シリンダ部54)の下降に伴い第1ピストン部56が収縮位置に向けて相対的に移動するようになる。従って、ローダ本体24の更なる下降に伴い一対のアーム部材66が内側に閉じるように回動され、これによって、一対のチャック部材48は相互に近接する方向に把持位置に向けて移動される。

【0038】

そして、このローダ本体24が上記下降位置まで移動すると、図4(e)で示すように、第1ピストン部56が収縮位置に位置して第1シリンダ機構50が収縮状態に保持され、一対のチャック部材48は下降部材12を所要の通りに把持する把持状態に保持される。このように、このローダ装置20においては、ローダ本体24の下降移動中に一対のチャック部材48が把持位置に向けて移動されるので、加工部材12を把持するために要する時間の短縮化を図ることができ、これによってNC旋盤2による加工効率を高めることが可能となる。

【0039】

ローダ本体24が下降位置まで下降すると、一対のチャック部材48は加工部材12を把持する把持状態となり、この把持状態を保持するために、図4(f)で示すように、第1シリンダ機構50の収縮側に圧力流体が送給され、これによって、圧力流体の圧力を利用して、一対のチャック部材48は、把持した加工部材12を確実に保持する。

【0040】

その後、図4(g)で示すように、第2シリンダ機構52の伸張側に圧力流体が送給され、第2シリンダ機構は収縮して待機状態に戻る。また、第2駆動源38が所定方向と反対方向に回動され、その出力軸40及び第2ピニオンギア42を介して第2走行ラック42とともにローダ本体24が上方に移動され、このようにして、NC旋盤2のチャック手段8に保持された加工部材12が取り出される。

【0041】

上述した第1の使用形態では、待機状態から取出し動作を開始するときに第2シリンダ機構52を収縮状態に保持してその出力スリーブ部84に取り付けた環状リング86(ストッパ手段)を上昇位置に位置付け、これによって、ローダ本体24の下降移動中に一対のチャック部材48を把持位置に向けて移動させているが、このような使用形態に限定されず、次に説明する第2の使用形態で使用することもできる。この第2の使用形態では、ローダ本体24の下降移動中に一対のチャック部材48は把持位置に向けて移動することがなく、ローダ本体24が下降位置まで移動した後に一対のチャック部材48が把持位置に向けて移動される。

【0042】

図5を参照して、この第2の使用形態では、図5で示すように、第2シリンダ機構52の伸張側に圧力流体が送給される。即ち、第2ピストン部82が伸張位置に位置して第2シリンダ機構52が伸張状態に保持され、その出力スリーブ部84を介して環状リング86(ストッパ手段)が第2シリンダ部80に近接する下降位置に保持される。

【0043】

このような状態にて、ローダ本体24が下降位置まで下降すると、図5(a)で示す状態となる。このとき、第2シリンダ機構52が伸張状態に保持され、環状リング86(ストッパ手段)が下降位置に保持されているので、ローダ本体24が下降位置まで移動して第1シリンダ機構50が下降(この第1ピストン部56とともにロッド部材88も下降)しても、下降位置に位置する環状リング86(ストッパ手段)にロッド部材88の環状部材90(当接部)が当接することがなく、従って、このローダ本体24の下降移動中に一対のチャック部材48が把持位置に向けて移動することがなく、これによって、従来の把持機構と同様の制御でもって作動制御することが可能になり、この第2シリンダ機構52を伸縮制御することによって、ローダ装置20の二つの使用形態を選択的に適用することができる。

【0044】

この使用形態では、ローダ本体24が下降位置まで下降された後に、図5(b)で示すように、第1シリンダ機構50の収縮側に圧力流体が送給され、これによって、第1ピストン部56が収縮位置まで移動され、この移動によって、一対のチャック部材48が上述したように把持位置に向けて移動されて把持状態になり、NC旋盤2のチャック手段8に保持された下降部材12が確実に保持される。

【0045】

その後、図5(c)で示すように、ローダ本体24が上方に移動され、このようにして、NC旋盤2のチャック手段8に保持された加工部材12が取り出される。

【0046】

上述した実施形態では、一対のチャック部材を把持位置と解除位置との間を直線的に移動するように構成しているが、このような構成に代えて、一対のチャック部材を把持位置と解除位置との間を揺動自在に移動するようにしてもよい。

【0047】

図6(a)及び(b)において、この形態では、第1シリンダ機構52Aの第1シリンダ部54Aの一部に一対のピン102を介して一対の揺動部材104が揺動自在に装着され、これら揺動部材104に対応するチャック部材106が取り付けられている。各揺動部材104の基部には、内側に突出する突部108が設けられ、これら突部108には略U字状の受部110が設けられている。また、第1シリンダ機構50Aの第1ピストン部56Aには出力部112が設けられ、この出力部112の先端部に駆動ピン114が設けられ、駆動ピン114が一対の揺動部材104の受部110に受け入れられている。

【0048】

この変形形態においては、第1シリンダ機構50Aの伸張側に圧力流体(例えば、圧縮空気)が送給されると、第1ピストン部56Aが伸張位置に向けて移動する。かくすると、その出力部112に装着された駆動ピン114が図6(a)において下方に移動し、これによって、一対の揺動部材106が両側に開くように揺動する。そして、第1ピストン部56Aが伸張位置まで移動すると、その出力部112を介して揺動部材106が、図6(a)に示す位置まで揺動し、一対のチャック部材106は外側に移動した解除位置に揺動される。

【0049】

また、第1シリンダ機構50Aの収縮側に圧力流体(例えば、圧縮空気)が送給されると、第1ピストン部56Aが収縮位置に向けて移動する。かくすると、その出力部112の駆動ピン114が図6(b)において上方に移動し、これによって、一対の揺動部材106が内側に閉じるように揺動する。そして、第1ピストン部56Aが収縮位置まで移動すると、その出力部112を介して揺動部材106が、図6(b)に示す位置まで揺動し、一対のチャック部材106は内側に移動した把持位置まで揺動されて加工部材12を保持する。

【0050】

以上、本発明に従うローダ装置の各種実施形態について説明したが、本発明はこれら実施形態に限定されず、本発明の範囲を逸脱することなく種々の変形乃至修正が可能である。

【0051】

例えば、図1〜図5に示す実施形態では、第1シリンダ機構50に送給される圧力流体の圧力を第2シリンダ機構52に送給される圧力流体の圧力よりも小さくして第2シリンダ機構52を第1シリンダ機構50よりも優先的に作動させるように構成しているが、このような構成に限定されず、次のように構成しても、上述したと同様に、第2シリンダ機構52を優先的に作動させることができる。即ち、第1シリンダ機構50及び第2シリンダ機構52に送給される流体圧力と等しくする(例えば、同一の圧力供給源からの圧力流体を送給する)とともに、第1シリンダ機構50の第1ピストン部56の受圧面積(第1シリンダ機構50を伸張させるために圧力流体が作用する第1ピストン部56の面積)を第2シリンダ機構52の第2ピストン部80の受圧面積(第2シリンダ機構52の第2ピストン部80を伸張させるために圧力流体が作用する第2ピストン部80の面積)よりも小さくするようにしてもよい。

【符号の説明】

【0052】

2 NC旋盤

8 チャック手段

12 加工部材

20 ローダ装置

22 取付本体

24 ローダ本体

44 第1把持機構

46 第2把持機構

50,50A 第1シリンダ機構

52 第2シリンダ機構

86 環状リング(ストッパ手段)

88 ロッド部材

90 環状部材(当接部)

【特許請求の範囲】

【請求項1】

上下方向に移動自在に支持されるローダ本体と、把持状態と解除状態との間を移動自在に装着された一対のチャック部材と、前記ローダ本体に装着された第1シリンダ機構と、前記工作機械本体側に装着される第2シリンダ機構と、を備え、

前記第1シリンダ機構は、前記ローダ本体に取り付けられた第1シリンダ部と、前記第1シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第1ピストン部と、前記第1ピストン部に設けられた出力部を有し、

前記第2シリンダ機構は、前記工作機械本体側に取り付けられた第2シリンダ部と、前記第2シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第2ピストン部と、前記第2ピストン部に固定された出力スリーブ部とを有し、前記出力スリーブ部の上端側は前記第2シリンダ機構を貫通して上方に延び、前記出力スリーブ部の上端部にストッパ手段が設けられており、

更に、前記第2シリンダ機構の前記出力スリーブを貫通してロッド部材が移動自在に支持され、前記出力スリーブ部から上方に延びる前記ロッド部材の上端部には当接部が設けられ、前記出力スリーブ部から下方に延びる前記ロッド部材の下端部は前記第1シリンダ機構の前記第1ピストン部に固定されており、

加工部材を把持するときには、前記第2シリンダ機構の前記第2ピストン部が前記収縮位置に保持され、前記第2シリンダ機構の収縮状態にてローダ本体が下降位置の近傍まで移動すると、前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接し、この当接状態にて前記ローダ本体が更に前記下降位置に向けて移動すると、前記ロッド部材を介して前記第1シリンダ機構の前記第1ピストン部が前記収縮位置に向けて移動され、これによって、前記第1シリンダ機構の前記出力部を介して前記一対のチャック部材が前記解除状態から前記把持状態に向けて移動されることを特徴とするローダ装置。

【請求項2】

前記第1シリンダ機構に送給される圧力流体の圧力は、前記第2シリンダ機構に送給される圧力流体の圧力よりも小さく、これによって、前記第2シリンダ機構が前記第1シリンダ機構よりも優先的に作動されることを特徴とする請求項1に記載のローダ装置。

【請求項3】

前記第1シリンダ機構の前記第1ピストン部の受圧面積は、前記第2シリンダ機構の前記第2ピストン部の受圧面積よりも小さく、これによって、前記第2シリンダ機構が前記第1シリンダ機構よりも優先的に作動されることを特徴とする請求項1に記載のローダ装置。

【請求項4】

上下方向に移動自在に支持されるローダ本体と、把持状態と解除状態との間を移動自在装着された一対のチャック部材と、前記ローダ本体に装着された第1シリンダ機構と、前記工作機械本体側に装着される第2シリンダ機構と、を備え、

前記第1シリンダ機構は、前記ローダ本体に取り付けられた第1シリンダ部と、前記第1シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第1ピストン部と、前記第1ピストン部に設けられた出力部を有し、

前記第2シリンダ機構は、前記工作機械本体側に取り付けられた第2シリンダ部と、前記第2シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第2ピストン部と、前記第2ピストン部に固定された出力スリーブ部とを有し、前記出力スリーブ部の上端側は前記第2シリンダ機構を貫通して上方に延び、前記出力スリーブ部の上端部にストッパ手段が設けられており、

更に、前記第2シリンダ機構の前記出力スリーブを貫通してロッド部材が移動自在に支持され、前記出力スリーブ部から上方に延びる前記ロッド部材の上端部には当接部が設けられ、前記出力スリーブ部から下方に延びる前記ロッド部材の下端部は前記第1シリンダ機構の前記第1ピストン部に固定されており、

前記第2シリンダ機構の前記第2ピストン部を前記収縮位置に保持したときには、前記ストッパ手段が前記ロッド部材の前記当接部に近接する方向に移動され、これによって、前記ローダ本体が下降位置の近傍まで移動すると、前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接し、

また前記第2シリンダ機構の第2ピストン部を前記伸張位置に保持したときには、前記ストッパ手段が前記ロッド部材の前記当接部から離隔する方向に移動され、これによって、前記ローダ本体が前記下降位置まで移動しても前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接しないことを特徴とするローダ装置。

【請求項1】

上下方向に移動自在に支持されるローダ本体と、把持状態と解除状態との間を移動自在に装着された一対のチャック部材と、前記ローダ本体に装着された第1シリンダ機構と、前記工作機械本体側に装着される第2シリンダ機構と、を備え、

前記第1シリンダ機構は、前記ローダ本体に取り付けられた第1シリンダ部と、前記第1シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第1ピストン部と、前記第1ピストン部に設けられた出力部を有し、

前記第2シリンダ機構は、前記工作機械本体側に取り付けられた第2シリンダ部と、前記第2シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第2ピストン部と、前記第2ピストン部に固定された出力スリーブ部とを有し、前記出力スリーブ部の上端側は前記第2シリンダ機構を貫通して上方に延び、前記出力スリーブ部の上端部にストッパ手段が設けられており、

更に、前記第2シリンダ機構の前記出力スリーブを貫通してロッド部材が移動自在に支持され、前記出力スリーブ部から上方に延びる前記ロッド部材の上端部には当接部が設けられ、前記出力スリーブ部から下方に延びる前記ロッド部材の下端部は前記第1シリンダ機構の前記第1ピストン部に固定されており、

加工部材を把持するときには、前記第2シリンダ機構の前記第2ピストン部が前記収縮位置に保持され、前記第2シリンダ機構の収縮状態にてローダ本体が下降位置の近傍まで移動すると、前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接し、この当接状態にて前記ローダ本体が更に前記下降位置に向けて移動すると、前記ロッド部材を介して前記第1シリンダ機構の前記第1ピストン部が前記収縮位置に向けて移動され、これによって、前記第1シリンダ機構の前記出力部を介して前記一対のチャック部材が前記解除状態から前記把持状態に向けて移動されることを特徴とするローダ装置。

【請求項2】

前記第1シリンダ機構に送給される圧力流体の圧力は、前記第2シリンダ機構に送給される圧力流体の圧力よりも小さく、これによって、前記第2シリンダ機構が前記第1シリンダ機構よりも優先的に作動されることを特徴とする請求項1に記載のローダ装置。

【請求項3】

前記第1シリンダ機構の前記第1ピストン部の受圧面積は、前記第2シリンダ機構の前記第2ピストン部の受圧面積よりも小さく、これによって、前記第2シリンダ機構が前記第1シリンダ機構よりも優先的に作動されることを特徴とする請求項1に記載のローダ装置。

【請求項4】

上下方向に移動自在に支持されるローダ本体と、把持状態と解除状態との間を移動自在装着された一対のチャック部材と、前記ローダ本体に装着された第1シリンダ機構と、前記工作機械本体側に装着される第2シリンダ機構と、を備え、

前記第1シリンダ機構は、前記ローダ本体に取り付けられた第1シリンダ部と、前記第1シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第1ピストン部と、前記第1ピストン部に設けられた出力部を有し、

前記第2シリンダ機構は、前記工作機械本体側に取り付けられた第2シリンダ部と、前記第2シリンダ部に伸張位置と収縮位置との間を移動自在に装着された第2ピストン部と、前記第2ピストン部に固定された出力スリーブ部とを有し、前記出力スリーブ部の上端側は前記第2シリンダ機構を貫通して上方に延び、前記出力スリーブ部の上端部にストッパ手段が設けられており、

更に、前記第2シリンダ機構の前記出力スリーブを貫通してロッド部材が移動自在に支持され、前記出力スリーブ部から上方に延びる前記ロッド部材の上端部には当接部が設けられ、前記出力スリーブ部から下方に延びる前記ロッド部材の下端部は前記第1シリンダ機構の前記第1ピストン部に固定されており、

前記第2シリンダ機構の前記第2ピストン部を前記収縮位置に保持したときには、前記ストッパ手段が前記ロッド部材の前記当接部に近接する方向に移動され、これによって、前記ローダ本体が下降位置の近傍まで移動すると、前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接し、

また前記第2シリンダ機構の第2ピストン部を前記伸張位置に保持したときには、前記ストッパ手段が前記ロッド部材の前記当接部から離隔する方向に移動され、これによって、前記ローダ本体が前記下降位置まで移動しても前記ロッド部材の前記当接部が前記第2シリンダ機構の前記出力スリーブの前記ストッパ手段に当接しないことを特徴とするローダ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−255489(P2011−255489A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−158672(P2010−158672)

【出願日】平成22年7月13日(2010.7.13)

【出願人】(591014835)高松機械工業株式会社 (15)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年7月13日(2010.7.13)

【出願人】(591014835)高松機械工業株式会社 (15)

【Fターム(参考)】

[ Back to top ]